| Информационная система |  |

МИНИСТЕРСТВО МОНТАЖНЫХ И

СПЕЦИАЛЬНЫХ

СТРОИТЕЛЬНЫХ РАБОТ СССР

МИНИСТЕРСТВО

НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ И

НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ СССР

|

УТВЕРЖДАЮ Заместитель министра нефтеперерабатывающей и нефтехимической промышленности СССР Л. А. Бычков 21 февраля 1980 г. |

УТВЕРЖДАЮ Заместитель министра монтажных и специальных строительных работ СССР Л. Д. Солоденников 18 марта 1980 г. |

ИНСТРУКЦИЯ ПО ПРОЕКТИРОВАНИЮ

ФУТЕРОВОК ТЕПЛОВЫХ АГРЕГАТОВ

НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ

ИЗ ЛЕГКОГО ЖАРОСТОЙКОГО БЕТОНА

И ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

ВСН

315-80

ММСС СССР

Москва - 1981

СОДЕРЖАНИЕ

"Инструкция по проектированию футеровок тепловых агрегатов нефтеперерабатывающей промышленности из легкого жаростойкого бетона и теплоизоляционных материалов" разработана ВНИПИ Теплопроект при участии НИИЖБ Госстроя СССР. При составлении инструкции использованы результаты исследований ВостИО, УНИО Минчермета СССР, УралНИИстройпроекта и НИИкерамзита Минпромстройматериалов СССР, опыт проектирования тепловых агрегатов Ленгипронефтехима, ВНИПИнефть, ВНИИнефтемаша, Гипрокаучука, ЭКБ ЦНИИСК им. В. А. Кучеренко и ВНИПИ Теплопроект, а также опыт строительства и эксплуатации футеровок печей из легких жаростойких бетонов и теплоизоляционных материалов.

Разделы 2, 3, 4 инструкции разработаны ВНИПИ Теплопроект (В. Г. Граник - руководитель работы, И. И. Шахов, А. С. Денисов, В. Г. Кутуков, А. Ф. Шестаков, Н. П. Чайникова) и НИИЖБ (К. Д. Некрасов, А. Ф. Милованов, Б. А. Альтшулер, В. Н. Горячев, А. Л. Карпова, М. Г. Масленникова, А. П. Тарасова).

Разделы 1, 5 и 6 разработаны ВНИПИ Теплопроект (И. И. Шахов, В. Г. Граник, Ю. Г. Каленский, С. П. Батурин, Б. М. Рабинович).

|

Министерство монтажных и специальных строительных работ СССР (Минмонтажспецстрой СССР) |

Ведомственные строительные нормы |

ВСН 315-80 |

|

Инструкция по проектированию футеровок тепловых агрегатов нефтеперерабатывающей промышленности из легкого жаростойкого бетона и теплоизоляционных материалов |

Взамен ВСН 315-73 ММСС СССР |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция содержит указания по проектированию ограждающих конструкций печей, котлов-утилизаторов и газоходов, данные о свойствах легких жаростойких бетонов и растворов, теплоизоляционных материалов и изделий, применяемых при изготовлении конструкций футеровок. В инструкции приведены основные положения по проектированию и монтажу элементов конструкций, а также ряд требований к производству работ.

Под ограждающими конструкциями печей понимается однослойная или многослойная футеровка с металлическим кожухом.

1.2. Инструкция содержит указания по расчету и конструированию ограждающих конструкций стен и сводов агрегатов из бетонных и железобетонных панелей, изделий из волокнистых огнеупорных материалов и облегченных футеровочных панелей. Отдельные участки сложной конфигурации и места прохода труб и змеевиков через футеровку можно выполнять монолитными - торкретированием или бетонированием.

В инструкции приводятся данные о легких жаростойких бетонах, волокнистых огнеупорных материалах для рабочего слоя футеровки, облегченных футеровочных панелях и теплоизоляционных материалах, используемых для теплоизоляционных слоев.

В зависимости от условий применения и свойств материалов (предельно допустимая температура применения, способ выполнения, толщина) футеровки выполняют однослойными (рис. 1, а), с теплоизоляционными вкладышами (рис. 1, б) и многослойными (рис. 1, в, г, д).

|

Внесены Всесоюзным научно-исследовательским и проектным институтом Теплопроект |

Утверждены Минмонтажспецстроем СССР 18 марта 1980 г. |

Срок введения 1 июля 1980 г. |

1.3. Легкие жаростойкие бетоны применяют для футеровок с рабочей температурой до 1200 °С в соответствии с данными табл. 1. Войлок на основе высокоглиноземистого волокна применяют при скоростях движения газов до 7 м/с и температуре не более 850 °С. Плитные изделия из высокоглиноземистого волокна на глиняной связке ШВП-350 применяют до температуры 1200 °С и скоростях движения газов до 40 м/сек.

Перечисленные материалы можно использовать в футеровках при отсутствии истирающего воздействия.

1.4. Конструкцию ограждения теплового агрегата: толщину и количество слоев футеровки, вид применяемых жаростойких бетонов и теплоизоляционных материалов, конструктивное решение кожуха агрегата (сплошной или из отдельных панелей), сопряжение футеровки с кожухом и размеры элементов ограждения следует выбирать с учетом рабочей температуры агрегата, обеспечения его необходимой газоплотности, а также усилий, возникающих при транспортировании и монтаже элементов конструкций. При этом учитывают условия изготовления конструкций из легкого жаростойкого бетона и теплоизоляционных материалов на предприятиях и результаты технико-экономического обоснования.

1.5. Ограждающие конструкции тепловых агрегатов из легких жаростойких бетонов и теплоизоляционных материалов следует проектировать, как правило, сборными из крупноразмерных элементов и панелей, футеруемых до монтажа.

1.6. Конструкции футеровок из облегченных панелей необходимо проектировать с учетом обеспечения безопасности их строительства и эксплуатации. Должны быть обеспечены прочность и устойчивость конструкций футеровок и их элементов при эксплуатации, транспортировании и монтаже сборных конструкций.

1.7. Сушку и первый разогрев тепловых агрегатов с ограждающими конструкциями из легкого жаростойкого бетона следует производить в соответствии с "Технологической инструкцией по сушке и первому нагреву в процессе ввода в эксплуатацию тепловых агрегатов с футеровкой из легкого жаростойкого бетона установок типа ЛК-6У, ЭЛОУ-АВТ-6 и других" П-3-490*, утвержденной Миннефтехимпромом СССР 9 июля 1976 г.

Сушку и первый разогрев тепловых агрегатов с футеровкой из волокнистых огнеупорных материалов не производят.

* М., ВНИПИ Теплопроект, 1976.

Рис. 1. Футеровки тепловых агрегатов из легких жаростойких бетонов и теплоизоляционных материалов:

а - однослойная; б - с теплоизоляционными вкладышам: в, г и д - двухслойная; 1 - односложная футеровка из легкого жаростойкого бетона; 2 - плитная теплоизоляция; 3 - слой легкого жаростойкого бетона; 4 - слой теплоизоляционного материала; 5 - защитный слой тяжелого жаростойкого бетона; 6 - слой волокнистого огнеупорного материала

Таблица 1

|

Вид бетона |

Предельно допустимая температура применения, °С |

Объемная масса бетона в высушенном состоянии, кг/м3 |

Марка бетона по прочности на сжатие |

Коэффициент теплопроводности (ккал/м.ч.°С) при средней температуре, °С |

Примечания |

||

|

20 |

600 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

Перлитобетон на портландцементе с тонкомолотым шамотом |

500 |

800 |

М50 |

0,18 |

0,32 (500) |

Инструкция СН 156-79, табл. 2 и 14, состав № 3л |

|

2 |

Перлитобетон на глиноземистом цементе |

1000 |

800 |

М50 |

0,16 |

0,31 |

См. приложение 1 |

|

3 |

Керамзитобетон на портландцементе с тонкомолотым шамотом |

1000 |

800 |

М50 |

0,18 |

0,32 |

Инструкция СН 156-79, табл. 2 и 14, состав № 7л |

|

4 |

Керамзитобетон на жидком стекле с тонкомолотым шамотом |

800 |

800 |

М50 |

0,18 |

0,39 |

Инструкция СН 156-79, табл. 2 и 15, состав № 9л |

|

5 |

Перлитошамотный бетон на глиноземистом цементе |

1200 |

1200 |

М75 |

0,27 |

0,40 |

См. приложение 1 |

|

6 |

Вермикулитобетон на глиноземистом цементе |

1100 |

650 |

М15 |

0,13 |

0,23 |

То же, применяется в изоляционных слоях |

|

7 |

Вермикулитобетон на жидком стекле |

800 |

650 |

М25 |

0,13 |

0,26 |

Инструкция СН 156-79, табл. 2 и 15, состав № 10л |

|

8 |

Вермикулитокерамзитобетон на портландцементе с тонкомолотым шамотом |

1000 |

800 |

М35 |

0,18 |

0,32 |

См. приложение 1 |

|

9 |

Вермикулитокерамзитобетон на глиноземистом цементе |

1200 |

800 |

М25 |

0,18 |

0,27 |

То же |

|

10 |

Керамзитобетон на жидком стекле с нефелиновым шламом |

1100 |

750 |

М25 |

0,16 |

0,26 |

То же |

|

11 |

Газобетон на жидком стекле |

1200 |

600 |

М20 |

0,13 |

- |

См. примечание к приложению 1, применяется в изоляционных слоях |

|

12 |

Керамзитошамотный бетон на глиноземистом цементе |

1000 |

1200 |

М75 |

0,30 |

0,43 |

Состав указан в приложении 1 |

|

13 |

Бетон на основе отходов нефтехимического производства |

1000 |

1150 |

M100 |

- |

- |

См. примечание к приложению 1 |

|

14 |

Упрочненный асбестодиатомитовый бетон |

1000 |

1200 |

М75 |

0,30 |

0,38 |

Состав указан в приложении 1 |

В случае применения в одном тепловом агрегате различных футеровочных материалов (кладка, жаростойкий бетон, волокнистые материалы) режим сушки и первого разогрева назначают по режиму, рекомендованному для материалов с наибольшей продолжительностью сушки.

2. МАТЕРИАЛЫ ДЛЯ ФУТЕРОВОК ТЕПЛОВЫХ АГРЕГАТОВ

2.1. Легкие жаростойкие бетоны, огнеупорные и теплоизоляционные волокнистые изделия и облегченные футеровочные панели в ограждающих конструкциях, спроектированных в соответствии с настоящей инструкцией, используют в качестве футеровочных материалов, не воспринимающих внешних нагрузок.

2.2. Бетоны, применяемые для изготовления панелей ограждений тепловых агрегатов, должны иметь проектную марку не менее указанной (по прочности на сжатие) в табл. 2. Виды и основные свойства, а также коэффициенты теплопроводности легких жаростойких бетонов в зависимости от объемной массы и предельно допустимой температуры применения приведены в табл. 1. Составы легких жаростойких бетонов приведены в приложении 1.

Таблица 2

|

Марка бетона |

|

|

Однослойные: |

|

|

с металлическим основанием или каркасом из уголков |

М25 |

|

бетонные или железобетонные без металлического основания |

М50 |

|

Многослойные: |

|

|

наиболее нагретый слой в панелях с металлическим основанием |

М35 |

|

наиболее нагретый слой в панелях без металлического основания |

М75 |

2.3. Виды и основные свойства жаростойких торкрет-бетонов приведены в табл. 3. Ориентировочные составы торкрет-бетонов даны в приложении 3.

Способы приготовления жаростойких

торкрет-бетонов, составы и технология нанесения приведены в "Инструкции по

выполнению футеровок тепловых агрегатов методом торкретирования" ![]() .

.

2.4. Проектная марка (по прочности на сжатие) растворов, применяемых для заполнения швов, должна быть не менее М15. Виды и основные свойства легких жаростойких растворов приведены в табл. 4. Составы легких жаростойких растворов приведены в приложении 2.

Таблица 3

|

Объемная масса, кг/м3 |

Максимальная температура применения tмакс, °С |

Предел прочности, кгc/см2 |

Коэффициент теплопроводности, ккал/ м . ч . °С |

|||

|

при сжатии |

при изгибе |

при 20 °С |

при tмакс |

|||

|

1 |

350 |

700 |

5 |

2 |

0,060 |

0,22 |

|

2 |

450 |

700 |

7 |

4 |

0,080 |

0,23 |

|

3 |

400 |

1000 |

3 |

2 |

0,060 |

0,24 |

|

4 |

400 |

900 |

2 |

1 |

0,060 |

0,22 |

|

5 |

600 |

1000 |

7 |

4 |

0,090 |

0,28 |

|

6 |

600 |

900 |

6 |

3 |

0,090 |

0,26 |

|

7 |

700 |

900 |

15 |

8 |

0,140 |

0,30 |

|

8 |

900 |

900 |

40 |

10 |

0,185 |

0,32 |

|

9 |

900 |

1200 |

16 |

7 |

0,175 |

0,38 |

|

10 |

1100 |

1200 |

25 |

10 |

0,220 |

0,40 |

Таблица 4

|

Предельно допустимая температура применения, °С |

Объемная масса в высушенном состоянии, кг/м3 |

Марка раствора по прочности на сжатие |

|

|

Вермикулитокерамзитовый на портландцементе с тонкомолотым шамотом |

1000 |

700 |

М30 |

|

Вермикулитовый на глиноземистом цементе |

1000 |

600 |

М15 |

|

Перлитовый на глиноземистом цементе |

800 |

800 |

М25 |

|

Перлитовый на глиноземистом цементе на перлите Мухор-талинского месторождения |

1000 |

800 |

М25 |

Таблица 5

|

Объемная масса, кг/м3 |

Толщина, мм |

Предельно допустимая температура применения, °С |

Коэффициент теплопроводности, ккал/м . ч . °С |

Нормативный материал |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Материалы для рабочих слоев |

|||||

|

Высокоглиноземистые волокнистые плиты ШВП-350 |

300 |

100 |

1200 |

0,12 + 0,02 (300 °С) 0,124 + 0,02 (500 °С) 0,135 + 0,03 (700 °С) 0,15 + 0,03 (900 °С) |

ТУ ВНИПИ Телопроект |

|

Войлок огнеупорный теплоизоляционный высокоглиноземистый МКРВ-200 |

120 |

20 |

850* 1150 |

0,09 (300 °C) 0,14 (500 °C) 0,18 (700 °C) 0,31 (900 °C) |

|

|

Материалы для изоляционных слоев |

|||||

|

Плиты теплоизоляционные на основе высокоглиноземистого волокна на синтетическом связующем МКРП-340 |

350 |

40 |

1150 |

0,13 + 0,02 (300 °С) 0,15 + 0,02 (500 °С) 0,19 + 0,02 (700 °С) 0,25 + 0,02 (900 °С) |

|

|

Рулонированное высокоглиноземистое волокно MKPР-130 |

150 |

20 |

1150 |

0,14 + 0,02 (400 °С) 0,20 + 0,02 (700 °С) 0,34 + 0,03 (900 °С) 0,54 + 0,03 (1100 °С) |

|

|

Полужесткие минераловатные плиты |

100 125 |

40 50 60 |

400 |

0,042 + 0,0002 tср |

ГОСТ 9573-72. Плиты и маты теплоизоляционные из минеральной ваты на синтетическом связующем |

|

Перлитоцементные изделия |

300 |

40 50 60 |

600 |

0,068 + 0,00015 tср |

ГОСТ 18109-72. Изделия теплоизоляционные перлитоцементные |

|

Известково-кремнеземистые изделия |

200 |

50 |

600 |

0,054 + 0,0001 tср |

МРТУ 34-4601-68. Изделия теплоизоляционные известково-кремнеземистые |

|

Изделия асбестовермикулитовые |

300 |

40 |

600 |

0,080 + 0,00022 tср |

ГОСТ 13450-68. Изделия асбестовермикулитовые теплоизоляционные |

|

Перлитокерамические изделия |

250 |

40 |

875 |

0,06 + 0,00015 tср |

ГОСТ 21521-76. Изделия перлитовые теплоизоляционные |

|

Мягкие базальтовые плиты |

110 |

3 - 40 |

700 |

0,036 (25 °C) |

ТУ 21 УССР 94-77 |

|

Теплоизоляционные маты из базальтового волокна |

40 - 80 |

5 - 60 |

400 - 900 |

0,32 (25 °С) |

РСТ УССР 5012-76 |

|

Теплоизоляционные базальтовые шнуры диаметром 10 - 40 мм |

200 - 700 |

- |

700 |

- |

ТУ 21 УССР 154-78 |

|

Теплоизоляционные шнуры из минеральной и высокоглиноземистой ваты (диаметром 10 - 40 мм) |

300 |

- |

600 - 800 |

- |

ТУ 36-1695-73 |

* При использовании в более нагретом слое, который подвергается непосредственному воздействию печной среды.

2.5. Виды и основные свойства волокнистых огнеупорных материалов для рабочих слоев футеровок и теплоизоляционные материалы для многослойных конструкций приведены в табл. 5.

2.6. Для изготовления металлических оснований панелей следует применять сталь углеродистую и низколегированную конструкционную, соответствующую требованиям ГОСТ 19282-73 и ГОСТ 19903-74.

2.7. Для окантовочных уголков и ребер жесткости металлических оснований и каркасов панелей применяют стали: прокатную угловую равнополочную и неравнополочную соответственно по ГОСТ 8509-72 и ГОСТ 8510-72, швеллеры - по ГОСТ 8240-72.

2.8. Арматуру для железобетонных панелей и анкеры для крепления футеровки к кожуху следует изготавливать: при нагреве до 400 °С - из горячекатанной арматурной стали класса А-1 и обыкновенной арматурной проволоки, соответствующей ГОСТ 6727-53 и ГОСТ 14085-68; при нагреве более 400 °С - из коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов, удовлетворяющих требованиям ГОСТ 5632-72 и соответствующую по форме и размерам:

ГОСТ 5582-75 - сталь тонколистовая коррозионно-стойкая, жаростойкая и жаропрочная;

ГОСТ 7350-77 - сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная;

ГОСТ 4986-79 - лента холоднокатанная из коррозионно-стойкой и жаростойкой стали;

ГОСТ 18143-72 - проволока из высоколегированной коррозионно-стойкой и жаростойкой стали.

2.9. Керамические анкеры следует выполнять из высокоглиноземистого сырья на глиняной или иной связке с содержанием Al2O3 не менее 30 % в соответствии с ГОСТ 4385-68 ("Изделия огнеупорные. Классификация техническая"). Предел прочности при растяжении керамического анкера (при нормальной температуре) должен быть не менее 30 кгс/см2.

3. ОСНОВНЫЕ ПОЛОЖЕНИЯ РАСЧЕТА ЭЛЕМЕНТОВ ФУТЕРОВОК

3.1. Теплотехнический расчет является основным для футеровок тепловых агрегатов из легких жаростойких бетонов и теплоизоляционных материалов. По его результатам подбирают толщину отдельных слоев и всего ограждения.

Наибольшие значения температуры нагрева легких жаростойких бетонов и теплоизоляционных материалов и арматуры в сечениях панелей при их эксплуатации следует определять по результатам теплотехнического расчета температур для установившегося теплового потока при проектной температуре рабочего пространства.

Удельную теплоемкость жаростойких бетонов и изоляционных материалов принимают равной 0,25 ккал/(кг . °С).

3.2. Температуры бетона и теплоизоляционных

материалов в сечениях элементов ограждающих конструкций определяют в

соответствии с "Указаниями по тепловому расчету конструкций тепловых

агрегатов" ![]() .

.

3.3. Прочность элементов ограждений тепловых агрегатов из легких жаростойких бетонов и деталей их крепления к кожуху в стадии эксплуатации следует рассчитывать в тех случаях, когда свободные температурные деформации элементов ограничены, и вследствие этого возникают усилия от воздействия температуры.

3.4. Панели из легких жаростойких бетонов и теплоизоляционных материалов следует рассчитывать на нагрузку от собственной массы, возникающую при изготовлении, транспортировании и монтаже.

3.5. Расчет элементов ограждений и их креплений к несущим конструкциям агрегатов следует производить с учетом усилий от воздействия температуры в соответствии с пп. 4.1 - 4.8 настоящей инструкции.

4. ПРОЕКТИРОВАНИЕ ФУТЕРОВОК ИЗ ЛЕГКОГО ЖАРОСТОЙКОГО БЕТОНА И ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Расчет прочности элементов футеровок

4.2. Расчет прочности крепления элементов футеровки к кожуху следует производить, исходя из усилий, действующих при подъеме температуры, выдержке при стационарном температурном режима во время эксплуатации и охлаждении.

4.3. Усилия в креплениях панелей при нагревании (рис. 2, а) определяют при температуре нагретой поверхности tr = 250 °С по формуле:

![]() , (1)

, (1)

где Zn - усилие, возникающее в креплении панели, ктс;

Mt - определяемый no CH 482-76 температурный момент в закрепленной панели, кгс . м;

a - расстояние от крепления панели до ее края, м.

Рис. 2. Схема усилий в футеровке:

а - при нагревании; б - при охлаждении

При расчете деформаций для определения усилий при tr = 250 °С принимается треугольная эпюра температуры по сечению панелей. Усилия, возникающие в креплениях панелей при остывании (рис. 2, б) определяют по формуле:

![]() , (2)

, (2)

где MбT - изгибающий момент, воспринимаемый бетоном непосредственно перед появлением трещин и определяется по формуле:

MбT = WT . Rp . mpt, (3)

где Wt - момент сопротивления сечения для крайнего растянутого волокна, определяемый при охлаждении бетона как для упругого материала методами сопротивления материалов;

Rp - расчетное сопротивление бетона осевому растяжению;

mpt - коэффициент условий работы бетона при растяжении, зависящий от температуры;

Температура, °С Коэффициент

500 0,5

700 0,4

900 0,2

d - расстояние от креплений до крайнего усадочного шва панели, а при отсутствии швов - равное половине меньшего расстояния между креплениями панели, м.

4.4. Усилия в креплениях крайних панелей определяют по формулам, приведенным ниже.

Во время подъема температуры (см. рис. 2, а) при tr = 250 °С:

![]() . (4)

. (4)

При стационарном температурном режиме (см. рис. 2, а):

![]() (5)

(5)

где Z0 - усилие в горизонтальных креплениях опорных элементов, кгс;

H - толщина панелей, см;

h - расстояние между креплениями рассчитываемого элемента, см;

Nt - продольные усилия от воздействия температуры (см. п. 4.5), кгс;

Nq - нагрузка от собственной массы панелей, кгс;

(H - 3) - расстояние от места действия продольных усилий до менее нагретой поверхности панелей, см;

Yц - расстояние от центра тяжести приведенного железобетонного сечения панели до менее нагретой поверхности панели (см), определяемое по формуле:

![]() , (6)

, (6)

где Sn - статический момент приведенного сечения, см3;

Fn - площадь приведенного сечения, см2;

Fa - площадь арматуры, см2;

nt - коэффициент приведения:

![]() ,

,

где Eat - модуль упругости арматуры в нагретом состоянии, кгс/см2;

Eб - модуль упругости бетона при 20 °С, кгс/см2.

Площадь приведенного сечения равна:

![]() , (7)

, (7)

где i = 1, 2, 3... - количество слоев сечения, в пределах которых свойства бетона принимают постоянными в зависимости от температуры центра слоя;

Fni - приведенная площадь частей, на которые разбивают элемент; ее определяют по формуле:

![]() , (8)

, (8)

где Fi - площадь слоя i, см2;

βбi - коэффициент изменения модуля упругости бетона для i-того слоя в зависимости от температуры центра слоя; значения коэффициента βб принимать согласно табл. 6;

![]() -

коэффициент, принимаемый в зависимости от температуры бетона в центре тяжести i-того слоя сечения; значения коэффициента

-

коэффициент, принимаемый в зависимости от температуры бетона в центре тяжести i-того слоя сечения; значения коэффициента ![]() принимают по данным табл. 6;

принимают по данным табл. 6;

Eбi и Eб - модуль упругости бетона соответственно i-той части сечения в ненагретом состоянии и бетона менее нагретого слоя, к которому приводится все сечение;

βбi - коэффициент изменения модуля упругости бетона для i слоя в зависимости от температуры центра слоя; значения этого коэффициента принимают по данным табл. 6.

Таблица 6

|

Температура нагрева, °С |

|||||||

|

20 |

100 |

200 |

300 |

500 |

700 |

800 |

|

|

βб |

1 |

0,70 |

0,53 |

0,40 |

0,31 |

0,27 |

0,23 |

|

|

1 |

0,8 |

0,75 |

0,7 |

0,53 |

0,32 |

0,25 |

Статический момент приведенного сечения равен:

![]() , (9)

, (9)

где Yi и Yα - соответственно расстояния от центра тяжести слоя и арматура до менее нагретой поверхности панели, см.

4.5. Максимальное значение продольного усилия от воздействия температуры Nt, вызываемого различием температурных удлинений футеровки и кожуха, определяют по формуле (10) при средней расчетной зимней температуре воздуха наиболее холодной пятидневки, принимаемой по графе 19 табл. 1 главы СНиП II-А.6-72.

Nt = 0,21 (εnt - εkt) . Eб Fn (1+μnt), (10)

где εnt - относительное температурное удлинение панелей, определяемое согласно инструкции СН 482-76;

εkt - температурное удлинение кожуха;

Fn - площадь сечения панелей, приведенного к одному материалу со свойствами бетона при 20 °С, см2;

μ - коэффициент армирования бетона.

Начальный модуль упругости бетона, к которому приводят сечение, принимают по главе СНиП II-21-75.

4.6. При определении температурного удлинения панелей коэффициент линейного температурного расширения αбр, температурной усадки αбу и температурной деформации αбt для легких жаростойких бетонов принимают по табл. 7.

Таблица 7

|

Вид бетона |

Коэффициент |

Значения коэффициентов при температуре бетона, °C |

||||||

|

20 - 100 |

300 |

500 |

700 |

900 |

1000 |

|||

|

1 |

Перлитобетон на портландцементе с тонкомолотым шамотом γ0 = 800 кг/м3 |

αбt |

- |

3,0 |

1,8 |

- |

- |

- |

|

αбр |

- |

7,2 |

5,5 |

- |

- |

- |

||

|

αбу |

- |

4,2 |

3,7 |

- |

- |

- |

||

|

2 |

Перлитобетон на глиноземистом цементе γ0 = 800 кг/м3 |

αбt |

1,8 |

0,8 |

0,6 |

0,4 |

- 3,7 |

- 8,6 |

|

αбр |

5,0 |

5,7 |

5,6 |

5,5 |

5,6 |

5,7 |

||

|

αбу |

3,2 |

4,8 |

5,0 |

5,1 |

9,3 |

14,3 |

||

|

3 |

Керамзитобетон на портландцементе с тонкомолотым шамотом γ0 = 800 кг/м3 |

αбt |

- |

3,8 |

3,9 |

4,0 |

3,0 |

- |

|

αбр |

- |

5,0 |

5,5 |

5,7 |

5,3 |

- |

||

|

αбу |

- |

1,2 |

1,6 |

1,7 |

2,5 |

- |

||

|

4 |

Керамзитобетон на жидком стекле с тонкомолотым шамотом γ0 = 800 кг/м3 |

αбt |

- |

4,2 |

4,8 |

5,8 |

- |

- |

|

αбр |

- |

5,8 |

5,1 |

5,0 |

- |

- |

||

|

αбу |

- |

1,6 |

0,3 |

0,8 |

- |

- |

||

|

5 |

Перлитошамотный бетон на глиноземистом цементе γ0 = 1200 кг/м3 |

αбt |

2,0 |

1,0 |

1,2 |

0,9 |

0,9 |

- |

|

αбр |

7,0 |

6,6 |

5,2 |

5,1 |

5,1 |

- |

||

|

αбу |

5,0 |

5,6 |

4,0 |

4,2 |

4,2 |

- |

||

|

6 |

Вермикулитобетон на глиноземистом цементе γ0 = 650 кг/м3 |

αбt |

- |

- 4,5 |

- 5,5 |

- 2,8 |

- 3,5 |

- |

|

αбр |

- |

6,8 |

6,9 |

7,1 |

6,9 |

- |

||

|

αбу |

- |

11,3 |

12,4 |

9,9 |

10,4 |

- |

||

|

7 |

Вермикулитобетон на жидком стекла γ0 = 650 кг/м3 |

αбt |

- |

5,0 |

7,3 |

6,8 |

- |

- |

|

αбр |

- |

9,1 |

8,6 |

8,0 |

- |

- |

||

|

αбу |

- |

4,1 |

1,3 |

1,2 |

- |

- |

||

|

8 |

Вермикулитокерамзитобетон на портландцементе с тонкомолотым шамотом γ0 = 800 кг/м3 |

αбt |

- |

3,3 |

3,2 |

2,4 |

1,6 |

- |

|

αбр |

- |

10,4 |

8,7 |

6,7 |

6,6 |

- |

||

|

αбу |

- |

7,1 |

5,5 |

4,3 |

5,0 |

- |

||

|

9 |

Вермикулитокерамзитобетон на глиноземистом цементе γ0 = 800 кг/м3 |

αбt |

- |

3,3 |

3,2 |

2,4 |

1,6 |

- |

|

αбр |

- |

10,4 |

8,7 |

6,7 |

6,6 |

- |

||

|

αбу |

- |

7,1 |

5,5 |

4,3 |

5,0 |

- |

||

|

10 |

Керамзитобетон на жидком стекле с нефелиновым шламом γ0 = 750 кг/м3 |

αбt |

- |

4,3 |

5,1 |

3,3 |

1,7 |

- |

|

αбр |

- |

6,2 |

6,6 |

6,8 |

5,8 |

- |

||

|

αбу |

- |

1,9 |

1,5 |

3,5 |

4,1 |

- |

||

|

11 |

Газобетон на глиноземистом цементе γ0 = 900 кг/м3 |

αбt |

- |

- 18,9 |

- 18,8 |

-14 |

- 11 |

- |

|

αбр |

- |

8,0 |

5,1 |

5,9 |

6,1 |

- |

||

|

αбу |

- |

27,9 |

23,9 |

19,9 |

17,1 |

- |

||

|

12 |

Керамзитошамотный бетон на глиноземистом цементе γ0 = 1200 кг/м3 |

αбt |

2,0 |

1,0 |

1,2 |

0,9 |

0,9 |

- |

|

αбр |

7,0 |

6,6 |

5,2 |

5,1 |

5,1 |

- |

||

|

αбу |

5,0 |

5,6 |

4,0 |

4,2 |

4,2 |

- |

||

Расчетные значения коэффициентов принимают равными числовым значениям, умноженным на 10-6.

Для остальных бетонов значения коэффициентов принимают согласно опытным данным.

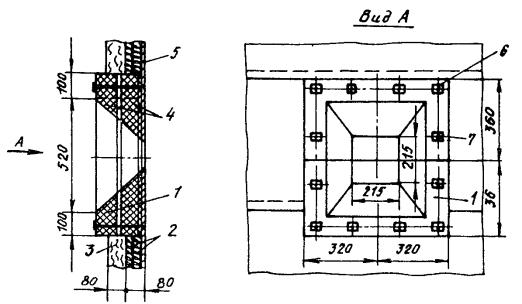

4.7. Анкеры в панелях с внутренним слоем из теплоизоляционных изделий рассчитывают как консоли, нагруженные массой футеровки, в соответствии с положениями ОСТ 16.0.640.001-70. При расчете анкеров у основания в сечении А - А (рис. 3) нагрузку на один анкер определяют по формуле

![]() , (11)

, (11)

где n - коэффициент перегрузки, учитывающий колебания объемной массы и принимаемый равным 1,2;

j - количество слоев в панели;

Vj - объем материала слоя j, м3;

γ0j - объемная масса слоя j, кг/м3;

k - количество анкеров в панели, воспринимающих нагрузку от массы футеровки; для панелей с прямоугольными анкерами за k принимают количество анкеров, большая сторона которых расположена вертикально.

При расчете анкеров с отгибами по сечению в уровне менее нагретой поверхности бетона (сечение Б - Б на рис. 3) каждый отгиб рассчитывают на нагрузку, равную 0,5Р, с учетом соответствующей высоты сечения отгиба.

Нагрузку на один анкер определяют по формуле:

![]() , (12)

, (12)

где Vб - объем бетона, м3.

Проверку бетона на смятие проводят в сечении 1 - 1. Возникающие в бетоне напряжения не должны превышать 0,1 . Rпрt, где Rпрt - призменная прочность бетона в нагретом состоянии, кгс/см2.

Рис. 3. Расчетная схема металлических анкеров в двухслойных панелях:

1 - легкий жаростойкий бетон; 2 - теплоизоляционный слой; 3 - металлический анкер; 4 - металлическое основание панели

Прочность панелей следует проверять в сечении, в котором возникает наибольший изгибающий момент, а также в сечении с наибольшими ослаблениями.

4.9. При расчете панелей на стадиях изготовления, транспортирования и монтажа нагрузки необходимо принимать по объемной массе легкого жаростойкого бетона в невысушенном состоянии. Ее определяют умножением объемной массы в высушенном состоянии на коэффициент увеличения объемной массы Кр, указанный ниже.

|

Объемная масса бетона в высушенном состоянии, кг/м3 |

Значение коэффициента Кр |

|

Менее 400 |

2,5 |

|

Свыше 400 до 600 |

2,0 |

|

Свыше 600 до 800 |

1,5 |

|

Свыше 800 |

1,2 |

Нагрузки от собственной массы теплоизоляционных изделий следует принимать с учетом влажности материалов после изготовления, указанной в соответствующих нормативах (см. табл. 5).

4.10. В случае возможного увлажнения теплоизоляционных слоев панелей в период транспортирования монтажа, необходимо учитывать увеличение массы этих материалов путем умножения ее на коэффициент 2,0.

4.11. При расчете бетонных панелей с металлическим основанием бетон учитывают только в сжатой зоне сечения. Поэтому места захватов при подъеме и монтаже и подкладок при транспортировании должны быть расположены таким образом, чтобы в бетоне панели с неармированной стороны не возникали растягивающие напряжения.

Конструирование элементов футеровок

В ограждающих конструкциях из легких жаростойких бетонов и теплоизоляционных материалов футеровка выполняет только теплозащитные функции.

4.13. Выбор состава, приготовление, укладку и контроль качества жаростойких бетонов, заполнителей и тонкомолотых добавок производить согласно СНиП II-21-75 ("Бетоны на неорганических вяжущих и заполнителях"), СНиП 1-Г.10-62 ("Заполнители для бетона и растворов") и "Инструкции по технологии приготовления жаростойких бетонов" СН 156-79.

4.14. Арматурные каркасы, сетки и анкеры следует изготовлять в соответствии со СНиП II-21-75, металлические элементы конструкций футеровки - со СНиП III-48-75. Сварку арматуры и анкеров выполняют согласно "Указаниям по сварке соединений арматуры и закладных деталей железобетонных конструкций" СН-393-69; приварку анкеров из жаростойкой стали к металлическому основанию - в соответствии с ОСТ 26-01-10-70 "Электроды для ручной электродуговой сварки".

4.15. В рабочих чертежах и технических условиях на изделия и элементы конструкций из легкого жаростойкого бетона необходимо указывать вид бетона и его характеристики (проектную марку по прочности, прочность и влажность при отпуске с завода и объемную массу в высушенном состоянии, допуски на геометрические размеры панелей и объемную массу бетона панелей). Кроме того, необходимо указывать вид, класс и марку стали для арматуры и закладных деталей.

4.16. В зависимости от конструктивного решения ограждений промышленных печей, расположения в них форсунок и особенностей монтажа панели могут иметь металлическое основание или футеровку, выполненную по сплошному металлическому кожуху.

4.17. Толщина футеровки панелей (однослойных и многослойных) не должна превышать 250 мм.

В пределах одного теплового агрегата с изменением температуры, скоростей движения газов и других условий службы экономически целесообразно изменять конструкцию и толщину футеровки.

4.18. Размеры панелей следует устанавливать, исходя из обеспечения прочности при изготовлении и транспортировании, удобства монтажа при возведении и ремонте, а также из условий унификации.

Максимальные размеры железобетонных панелей с каркасом из уголков - 1,5 х 2,0 м, панелей с металлическими основаниями - 2,5 х 3,0 м. Большие размеры можно принимать при надлежащем обосновании и опытной проверке.

4.19. Размеры теплоизоляционных изделий для теплоизоляционных слоев и вкладышей назначают с учетом расстояния между анкерами.

Рис. 4. Конструкции анкеров:

а, б и в - металлические анкеры для однослойных футеровок; г - металлические анкеры для многослойных футеровок; д - керамические анкеры для однослойных и многослойных футеровок

Размеры теплоизоляционных вкладышей должны быть не менее 30 х 30 и не более 50 х 50 см. Расстояния между теплоизоляционными вкладышами по высоте и ширине панели, а также от края панели по ее периметру 60 - 100 мм. Между вкладышами к металлическому основанию приваривают анкеры.

4.20. Длина стальных анкеров зависит от максимально допустимой температуры их нагрева, определяемой по данным теплотехнического расчета панелей, но должна быть не менее половины толщины однослойных панелей. В многослойных панелях анкеры должны оканчиваться в срединной плоскости наиболее нагретого слоя. Предельные значения температуры нагрева арматуры указаны в соответствующих нормативных документах.

Диаметр круглых анкеров и сечения прямоугольных назначают согласно расчету (см. п. 4.8). Сечения анкеров должны обеспечивать их надежную сварку с металлическим основанием.

4.21. Конструкции анкеров для армирования панелей приведены на рис. 4. При использовании сварочного пистолета рекомендуются анкеры типов а, в и г.

Для соединения слоев в многослойных панелях рекомендуются керамические анкеры (рис. 4, д) и анкеры из жаростойкой стали (рис. 4, г).

Размеры керамических анкеров даны в табл. 8.

Таблица 8

|

Размеры, мм |

|||||||

|

L |

l |

D1 |

D2 |

d1 |

d2 |

d3 |

|

|

КА-1 |

120 |

24 |

70 |

50 |

46 |

26 |

8 |

|

КА-2 |

170 |

26 |

94 |

60 |

66 |

30 |

10 |

|

КА-3 |

220 |

28 |

120 |

70 |

88 |

36 |

12 |

При армировании элементов конструкций из легкого жаростойкого бетона сетками или каркасами их следует выполнять сварными.

4.22. Для организованного развития и уменьшения величины раскрытия усадочных трещин со стороны рабочего пространства печи в бетоне следует предусматривать усадочные швы шириной 3 мм и глубиной 30 мм при толщине слоя бетона 150 - 250 мм и 20 мм при толщине 150 мм. Расстояние между швами в горизонтальном и вертикальном направлениях должно составлять 600 - 900 мм.

4.23. Монтажные петли в панелях с металлическим основанием и в панелях с каркасом из уголков приваривают соответственно к основанию или каркасу. Для удобства монтажа петли следует располагать ближе к центру тяжести панели.

4.24. Очертания торцевых поверхностей панелей должны предотвращать выпадение раствора и теплоизоляционных материалов из шва (рис. 5). Для этого стык между панелями предусматривают сужающимся в сторону более нагретой поверхности либо выполняют пазы в торцевых поверхностях панелей. Ширина стыка между панелями составляет 20 - 40 мм.

Рис. 5. Стыки панелей из легкого жаростойкого бетона:

1 - панели из легкого жаростойкого бетона; 2 - легкий жаростойкий раствор; 3 - легкий жаростойкий раствор или вата высокоглиноземистого состава; 4 - плитная изоляция на основе высокоглиноземистого волокна

4.25. Элементы технологического оборудования, проходящие сквозь футеровку (штуцеры, патрубки и пр.), крепят к кожуху печи или металлическому основанию панелей.

4.26. При конструировании металлического кожуха ограждений необходимо обеспечить компенсацию его температурных деформаций.

4.27. Шаг анкеров в однослойных бетонных панелях принимают в зависимости от толщины слоя бетона согласно данным, приведенным ниже.

|

Толщина слоя бетона Н, мм |

Шаг анкеров |

|

До 80 |

1,8 - 1,6 Н |

|

Свыше 80 до 150 |

1,6 - 1,3 Н |

|

Свыше 150 |

1,3 - 1,1 Н |

Пример конструирования панелей с металлическим основанием приведен на рис. 6.

Рис. 6. Панель из легкого жаростойкого бетона с металлическим основанием:

а - однослойная; б - с теплоизоляционными вкладышами

4.28. Металлическое основание для соединения панелей между собой и крепления к элементам каркаса агрегата должно иметь по периметру отогнутые борта или уголки (рис. 7). Высоту бортов или уголков определяют расчетом на прочность в стадиях изготовления, транспортирования и монтажа; она не должна быть менее 50 мм. В бортах выполняют отверстия диаметром 12 - 16 мм для крепления панелей. Для увеличения жесткости панелей уголки целесообразно приваривать на перо.

4.29. Металлические основания размером более 1,2 х 1,2 м должны быть усилены дополнительными уголками. Сечение уголков принимают по расчету согласно п. 4.12 настоящей инструкции, но не менее 50 х 5 мм; расстояние между уголками не более 1,0 м.

Рис. 7. Стык панелей и их крепление к каркасу:

1 - металлическое основание панелей; 2 - уголок каркаса; 3 - растворный шов; 4 - шнуровой асбест

4.30. Тип и размеры анкеров, применяемых для соединения слоев в панелях, принимают в зависимости от толщины слоев и температуры нагрева. Керамические анкеры крепят к металлическому основанию с помощью шпилек из жаростойкой стали, диаметр которых должен быть на 2 мм меньше диаметра отверстия в анкере.

Теплоизоляционный слой бетона в панелях с керамическими анкерами соединяют с металлическим основанием керамическими анкерами, а также с помощью стальных анкеров. Марку стали анкеров принимают в зависимости от температуры их нагрева.

Шаг керамических и стальных анкеров 250 - 500 мм в обоих направлениях. Примеры конструирования многослойных панелей приведены на рис. 8 и 9.

4.31. Анкеры из жаростойкой стали приваривают к металлическому основанию в соответствии с ОСТ 26-01-10-70 "Электроды для ручной электродуговой сварки", разработанным НИИхиммаш.

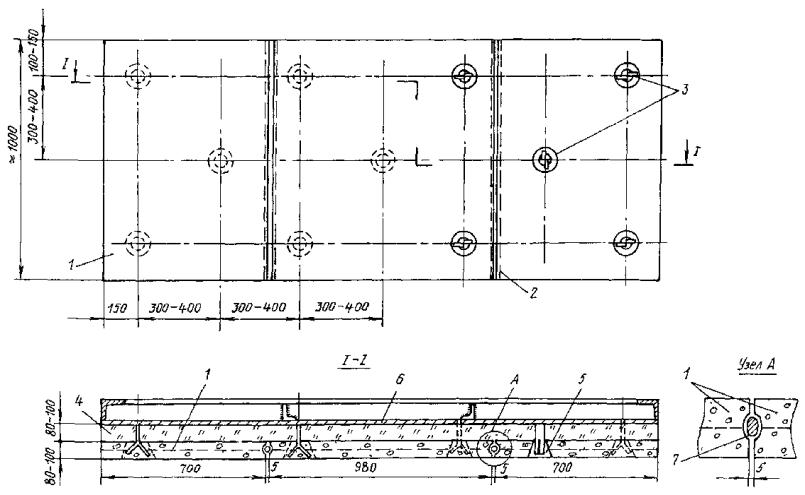

Рис. 8. Конструкция панели из легкого жаростойкого бетона со слоем теплоизоляции:

1 - металлическое основание; 2 - анкеры из жаростойкой стали; 3 - теплоизоляционные изделия; 4 - легкий жаростойкий бетон; 5 - уголки жесткости; 6 - швеллер

Рис. 9. Конструкция панели, собираемой из готовых элементов:

1 - плита из легкого жаростойкого железобетона; 2 - шов между плитами; 3 - анкеры из жаростойкой стали; 4 - плитная теплоизоляция; 5 - отверстия в бетонной плите; 6 - металлическое основание; 7 - шнур из асбеста или каолиновой ваты

4.32. В конструкции ограждения, выполняемой из железобетонных панелей (рис. 10), металлический кожух воспринимает нагрузку от массы панелей и температурных усилий. Для уменьшения ширины раскрытия трещин на более нагретой поверхности панелей в охлажденном состоянии рабочую высоту сечения панелей принимают такой, чтобы температура арматуры ta в стационарном тепловом режиме составляла при ограничении продольных удлинений панелей и возникновении продольного сжимающего усилия:

при свободном удлинении панелей:

где tr - температура более нагретой поверхности панелей, °С

αat - коэффициент температурного расширения арматуры при температуре ta.

Температура арматуры, удовлетворяющая условиям (13) и (14), не должна быть более 300 °С.

4.33. Панели с каркасом из уголка армируют сеткой с анкерами. Сетку приваривают к полке уголка любым способом, обеспечивающим создание защитного слоя. Анкеры диаметром 5 - 6 мм из обычной проволоки заводят за прутки сетки и приваривают в местах пересечения стержней (рис. 10 и 11).

Панели при монтаже устанавливают на металлические столики, приваренные к несущей части каркаса и крепят к кожуху различными способами, например, с помощью скоб, приваренных к кожуху и загибаемых вокруг изогнутых пластин, которые приварены к уголку панели (см. рис. 10). Для заполнения возможных зазоров между кожухом и панелями устанавливают уплотняющий материал, например, асбестовый картон, мягкие теплоизоляционные базальтовые плиты или теплоизоляционные маты из базальтового волокна.

4.34. Конструкция панели из легкого жаростойкого бетона с теплоизоляционным слоем из известково-кремнеземистых изделий, армированной плоскими арматурными сетками, приведена на рис. 12. Совместную работу всех элементов обеспечивает каркас, состоящий из расположенного по периметру наружной поверхности панели уголка, к полкам которого приварены две сетки. Одну сетку, армирующую слой жаростойкого бетона, с помощью отгибов стержней приваривают к полке уголка, расположенной по боковым поверхностям панели. Вторую сетку приваривают непосредственно к полке уголка, расположенной на менее нагретой поверхности панели. Для уменьшения ширины раскрытия и равномерного распределения трещин в известково-кремнеземистом изделии вследствие температурной усадки материала в известково-кремнеземистых изделиях делают два пропила, как показано на рис. 12. С целью обеспечения целостности панели во время эксплуатации на менее нагретой поверхности панели при ее изготовлении располагают четыре металлических пластины из листа толщиной 4 мм, к которым приваривают арматурные стержни, проходящие через известково-кремнеземистые изделия и закрепляемые на арматурной сетке, расположенной в слое жаростойкого бетона. Для изготовления панелей с плоскими арматурными сетками можно применять легкий жаростойкий бетон прочностью 40 - 60 кгс/см2.

Рис. 10. Конструкция футеровки из панелей, армированных каркасом из уголка и сеткой с анкерами:

1 - каркас-кожух агрегата; 2 - листовой асбест; 3 - уголок каркаса-кожуха; 4 - уголки 50 х 4 - 63 х 5 мм; 5 - панели футеровки; 6 - горизонтальный шов; 7 - упор 40 х 4 мм; 8 - деталь крепления диаметром 8 - 10 мм; 9 - накладка 40 х 4 мм

Рис. 11. Панель из легкого жаростойкого бетона с каркасом из уголков:

1 - анкеры; 2 - арматурная сетка; 3 - каркас из уголков; 4 - легкий жаростойкий бетон

4.35. Примеры конструирования отдельных узлов армированных панелей из легкого жаростойкого бетона приведены на рис. 13. В панелях из легкого жаростойкого бетона и теплоизоляционных материалов вокруг отверстий целесообразно предусматривать бетон на всю толщину панели и установку дополнительных анкеров. При выборе марки стали этих анкеров необходимо учитывать, что их нагрев происходит не только со стороны нагреваемой поверхности панели, но и через отверстие.

Рис. 12. Конструкция футеровочной панели из известково-кремнеземистых изделий и легкого жаростойкого бетона, армированной плоскими сетками:

1 - легкий жаростойкий бетон; 2 - известково-кремнеземистые изделия; 3 - сетка из жаростойкой проволоки диаметром 4 мм; 4 - сетка из обычной проволоки диаметром 4 мм; 5 -прорезь в известково-кремнеземистом изделии; 6 - пластина; 7 - анкер; 8 - каркас из уголка; 9 - усадочный шов

Рис. 13. Детали армирования панелей из легкого жаростойкого бетона с отверстиями:

а - с прямоугольным отверстием; б - с отверстием для гляделки; 1 - легкий жаростойкий бетон; 2 - арматурная сетка; 3 - анкеры; 4 - усадочные швы

Рис. 14. Вариант конструкции однослойной сводовой панели с керамическими анкерами:

1 - металлическое основание; 2 - бетонная футеровка; 3, 4 - шпильки диаметром 8 мм; 5 - керамические анкеры; 6 - уголки жесткости 50 х 5 мм

4.36. Сводовые панели из легких жаростойких бетонов и теплоизоляционных материалов должны иметь металлическое основание. Панели свода выполняют однослойными или многослойными в зависимости от расчетной температуры в рабочем пространстве агрегата и свойств применяемых бетонов и теплоизоляционных материалов.

Рис. 15. Конструкция двухслойной сводовой панели с керамическими анкерами:

1 - металлическое основание; 2 - керамические анкеры; 3 - легкий жаростойкий бетон с объемной массой 300 - 500 кг/м3; 4 - легкий жаростойкий бетон с объемной массой 900 - 1000 кг/м3; 5 - анкеры из жаростойкой стали; 6 - стальные анкеры; 7 - окантовочный уголок

4.37. Крепить слой бетона к металлическому основанию сводовых панелей в зависимости от расчетной температуры следует при помощи стальных или керамических анкеров. Вариант конструкции сводовых однослойных панелей показан на рис. 14, двухслойных - на рис. 15.

4.38. Панели свода целесообразно крепить к несущим элементам каркаса с помощью металлических подвесок. При необходимости устройства в своде съемных участков их нужно выполнять также в виде подвесных плит (рис. 16). Устройство вкладышей, опирающихся на бетонные консоли панелей, недопустимо.

Рис. 16. Вкладыши свода:

1 - панели свода; 2 - вкладыши; 3 - подвески; 4 - высокоглиноземистое волокно; 5 - металлическое основание; 6 - опорные уголки 45 х 4 - 50 х 4 мм; 7 - анкеры

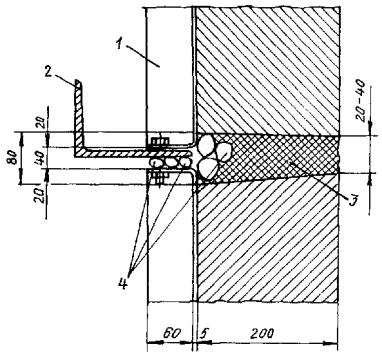

4.39. Поды тепловых агрегатов целесообразно проектировать двух- или трехслойными с использованием теплоизоляционных материалов. По теплоизоляционным материалам выполняют защитный слой из жаростойкого бетона, либо из сборных плит жаростойкого бетона, либо из огнеупорного кирпича. Пример конструирования пода из жаростойкого бетона приведен на рис. 17.

Рис. 17. Пример конструирования футеровки пода печи:

1 - панели стен радиантной части печи; 2 - панели из легкого жаростойкого бетона; 3 - монолитные участки из жаростойкого бетона; 4 - горелочный камень

Рис. 18. Монолитные ограждающие конструкции:

1 - кожух; 2 - сетка 200/200/5/5; 3 - шпильки; 4 - легкий жаростойкий бетон; 5 - минераловатные маты; 6 - анкеры; 7 - шайбы; 8 - слой теплоизоляционного бетона

4.40. Монолитные футеровки из легкого жаростойкого бетона, выполняемые укладкой в опалубку или нанесением на кожух агрегата, например, торкретированием, необходимо применять в ограниченном количестве и только в тех местах, где применение сборных конструкций нецелесообразно. Монолитные футеровки и отдельные монолитные узлы конструируют с учетом пп. 4.12 - 4.31 настоящей инструкции. Для сцепления слоя торкрет-бетона с кожухом к последнему следует приваривать сетку из круглых спиралей по ГОСТ 2715-44.

В зависимости от расчетной температуры монолитные ограждающие конструкции выполняют однослойными (рис. 18, а), с теплоизоляционным слоем (рис. 18, б) или двухслойными (рис. 18, в).

5. ПРОЕКТИРОВАНИЕ ФУТЕРОВОК ИЗ ВОЛОКНИСТЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ

5.1. Для изготовления футеровок из волокнистых материалов могут быть использованы изделия в виде жестких и полужестких плит, рулонированный войлок, торкрет-бетонные смеси, теплоизоляционные шнуры и другие материалы. Основные виды рекомендуемых для использования волокнистых огнеупорных материалов приведены в табл. 5.

5.2. Слой футеровки, обращенный в рабочее пространство печи, при скорости движения газов внутри рабочего пространства менее 7 м/с и температуре до 850 °С можно выполнять из рулонированного войлока, а при скоростях от 7 до 40 м/с - из жестких плит ШВП-350. При больших скоростях движения дымовых газов или наличии истирающего воздействия продуктов сгорания необходимы специальные конструктивные решения.

5.3. Принципиальные конструктивные решения футеровок печей приведены на рис. 19. В каждом конкретном случае толщину футеровки из волокнистых огнеупорных материалов, а также толщины ее отдельных слоев необходимо определять по результатам теплотехнического расчета, учитывая предельную температуру применения материалов.

5.4. Швы по границам отдельных слоев рулонированного войлока не устраивают, а укладывают полосы рулона внахлестку, как показано на рис. 19, а.

5.5. Внутренние слои футеровки из рулонированного войлока для удобства монтажа целесообразно располагать вертикально. Более нагретый слой войлока располагают горизонтальными рядами, которые монтируют сверху вниз, укладывая каждый нижний ряд войлока внахлестку на расположенный выше ряд.

Рис. 19. Конструкции футеровок из волокнистых материалов:

а - с рабочей температурой до 850 °С; б - с рабочей температурой 1200 °С; 1 - высокоглиноземистый войлок; 2 - полужесткие минераловатные плиты; 3 - шайбы; 4 - анкеры; 5 - кожух печи; 6 - плиты ШВП-350; 7 - углубления в плитах

5.6. Вокруг гляделок, взрывных клапанов, лазов и других проемов в футеровке укладывают плиты ШВП-350, крепя их с помощью анкеров-шпилек (рис. 20).

Рис. 20. Пример конструирования футеровки из волокнистых материалов у гляделочного отверстия:

1 - плиты ШВП-350; 2 - минераловатные плиты; 3 - высокоглиноземистый войлок; 4 - прокладки высокоглиноземистым войлоком; 5 - кожух печи; 6 - шайбы; 7 - анкеры

5.7. Внутренние слои футеровки крепят, последовательно накалывая слой минераловатных плит и слои войлока на штыри, приваренные к кожуху; при этом необходимо обеспечить смещение стыков изделий.

5.8. Пример конструирования узла сопряжения футеровки свода радиантной камеры с футеровкой камеры конвекции приведен на рис. 21.

5.9. Для защиты волокнистой футеровки у мест примыкания стен к поду от возможных повреждений при ремонтных работах вдоль стен устраивают бортик из прочных жаростойких материалов (штучных огнеупоров или жаростойкого бетона). Пример конструирования этого узла дан на рис. 22, а.

5.10. Вариант конструирования сопряжения футеровки стены радиантной камеры печи с футеровкой свода показан на рис. 22, б.

5.11. При конструировании узла сопряжения перевальных стен с футеровкой торцевых стен, футеруемых волокнистыми огнеупорными и теплоизоляционными материалами, необходимо обеспечивать независимость температурных перемещений каждой стены.

Рис. 21. Конструкция узла футеровки из волокнистых материалов сопряжения свода радиантной камеры с камерой конвекции:

1 - плиты ШВП-350; 2 - высокоглиноземистый войлок; 3 - полужесткие минераловатные маты; 4 - кожух печи; 5 - анкер; 6 - шайба; 7 - пластина с отверстием диаметром 7 - 6 мм; 8 - шпилька диаметром 6 мм (поз. 5, 6, 7 и 8 изготавливай из жаростойкой стали); 9 - углубление в плите

Рис. 22. Конструкции узлов футеровок из волокнистых материалов:

а - сопряжение пода со стеной; б - сопряжение свода камеры со стеной; 1 - высокоглиноземистый войлок; 2 - шамотный кирпич; 3 - жаростойкий бетон; 4 - известково-кремнеземистые изделия; 5 - кожух печи; 6 - полужесткие минераловатные маты; 7 - анкеры; 8 - шайбы из жаростойкой стали

6. ПРОЕКТИРОВАНИЕ ФУТЕРОВОК ИЗ ОБЛЕГЧЕННЫХ ФУТЕРОВОЧНЫХ ПАНЕЛЕЙ

6.1. При теплотехническом расчете ограждений из облегченных футеровочных панелей толщину теплоизоляционного слоя из известково-кремнеземистого материала в панелях ОФП-100 принимают равной 85 мм, в панелях ОФП-150 она составляет 130 мм.

6.2. Общий вид облегченных футеровочных панелей автоклавного изготовления, выпускаемых Апрелевским опытным заводом теплоизоляционных изделий ВНИПИ Теплопроект по ТУ 36-2299-80 "Панели футеровочные известково-кремнеземистые с защитным слоем", показан на рис. 23. По периметру наружной поверхности панели, обращенной к кожуху, расположен металлический уголок, предназначенный для обеспечения прочности панели в период транспортирования и монтажа, а также для крепления панелей к кожуху агрегатов.

6.3. Совместную работу слоя жаростойкого бетона и слоя известково-кремнеземистого материала во время транспортирования, монтажа и эксплуатации обеспечивают армирование панели, а также сцепление между этими материалами, создающееся в процессе гидротермальной обработки в автоклаве.

6.4. Раскладку панелей у мест сопряжения свода со стенами, стен с подом и стен между собой выполняют так, чтобы с кожухом агрегата соприкасался торец короткой стороны панели.

Раскладку облегченных футеровочных панелей производят без перевязки. Пример конструирования футеровки печи из облегченных футеровочных панелей праведен на рис. 24.

6.5. Заполнять швы между панелями следует теплоизоляционными шнурами из минеральной ваты или ваты каолинового состава, а также плитными теплоизоляционными изделиями. Более нагретую часть швов между панелями можно заполнять жаростойким шамотным раствором (рис. 25).

6.6. При заполнении части швов жаростойким раствором в футеровке из панелей через 3 - 3,5 м необходимо устраивать температурные швы, в которые вместо жаростойкого раствора укладывают теплоизоляционный шнур из ваты высокоглиноземистого состава или асбестовый канат.

6.7. Облегченные футеровочные панели крепят к кожуху печи, приваривая уголок панели к кожуху. Приварку панелей осуществляют непосредственно к кожуху в трех местах, а в четвертом - панель приваривают с помощью дополнительной детали крепления - уголка. Схема и узел приварки облегченных футеровочных панелей через уголок приведены на рис. 26.

Рис. 23. Конструкция облегченных футеровочных панелей:

1 - слой жаростойкого бетона; 2 - теплоизоляционный слой из известково-кремнеземистого материала; 3 - каркас из уголка 25 х 4 мм

Рис. 24. Пример конструирования футеровки из облегченных футеровочных панелей:

1 - облегченные футеровочные панели; 2 - кожух агрегата; 3 - каркас печи

Рис. 25. Конструкция стыков облегченных футеровочных панелей:

а - с заполнением более нагретой части шва жаростойким раствором; б - с заполнением теплоизоляционным шнуром на основе высокоглиноземистого волокна; 1 - облегчение панели; 2 - теплоизоляционный шнур из минеральной ваты; 3 - жаростойкий раствор; 4 - кожух; 5 - теплоизоляционный шнур из высокоглиноземистого волокна

6.8. Элементы технологического оборудования, проходящие сквозь футеровку (штуцеры, термопары, патрубки и др.), крепят к кожуху печи или к металлическим основаниям панелей; должна быть обеспечена независимость деформаций футеровок и элементов технологического оборудования при нагревании.

6.9. Для прохождения через футеровку штуцеров, подвесок, термопар и другого оборудования необходимо предусматривать в панелях закладные детали в виде патрубков из жаростойкой стали соответствующих диаметров, устанавливаемых при изготовлении панелей, или располагать указанное оборудование в швах между панелями. При этом толщина швов может быть увеличена до 30 - 40 мм.

Рис. 26. Узлы крепления футеровочных панелей к кожуху:

1 - панель; 2 - ранее прикрепленные панели; 3 - кожух; 4 - крепежный уголок; 5 - теплоизоляционный шнур; 6 - прорезь в теплоизоляционном слое панели; 7 - сварной шов

Рис. 27. Примеры конструирования некоторых узлов футеровок из облегченных панелей:

а - выступающий угол футеровки; б и г - узлы футеровки возле отверстия, в - узел прохода штуцера диаметром до 120 мм через футеровку; 1 - футеровочные панели; 2 - кожух; 3 - плиты МКРВ-350-1; 4 - анкер; 5 - шайба; 6 - металлический анкер; 7 - легкий жаростойкий бетон; 8 - теплоизоляционный шнур; 9 - патрубок; 10 - высокоглиноземистая вата (на узлах б и г условно не показан легкий жаростойкий бетон)

6.10. При конструировании сопряжения свода агрегата со стенами следует доводить футеровку свода до кожуха стен с тем, чтобы в этом узле образовывался горизонтальный шов в футеровке, который проще заполнить, чем вертикальный.

6.11. Примеры конструирования узлов ограждений тепловых агрегатов из облегченных футеровочных панелей приведены на рис. 27.

6.12. Отдельные места ограждений, в которых не могут быть применены облегченные футеровочные панели, следует конструировать из известково-кремнеземистых изделий или других эффективных плитных теплоизоляционных материалов с защитным слоем из жаростойкого армированного бетона.

6.13. Для удобства крепления облегченных футеровочных панелей к кожуху агрегата его целесообразно расчленить на отдельные панели размером 2,0 - 2,5 х 3,0 - 3,5 м. Жесткость металлических панелей каркаса-кожуха указанных размеров должна обеспечивать возможность их перемещения и монтажа с прикрепленными футеровочными панелями. С целью уменьшения расхода металла на панели каркаса для обеспечения их жесткости следует предусматривать инвентарные монтажные приспособления.

6.14. Для уменьшения количества трещин и возможных выколов в бетоне панелей целесообразно вокруг металлических элементов, проходящих сквозь панели, предусматривать деформируемые прокладки из листового асбеста, огнеупорных или теплоизоляционных волокнистых материалов.

7. РЕМОНТ ФУТЕРОВОК

7.1. Сборные футеровки тепловых агрегатов из панелей легкого жаростойкого бетона целесообразно ремонтировать путем замены отдельных панелей.

7.2. Частичное разрушение футеровки панели восстанавливают бетонированием или торкретированием, при этом необходимо обеспечить надежное армирование восстанавливаемой части футеровки. Составы жаростойких бетонов и торкрет-бетонов для ремонтов футеровок приведены в главе 2. Ремонт бетонных футеровок может быть также выполнен из волокнистых огнеупорных материалов.

7.3. Ремонт футеровок из облегченных футеровочных панелей производят путем замены отдельных панелей.

Приложение 1

СОСТАВЫ ЛЕГКИХ ЖАРОСТОЙКИХ БЕТОНОВ

|

Номер состава по табл. 1 |

Вид бетона |

Расход материалов на 1 м3 (ориентировочный) |

|||||||||||||||

|

глиноземистый цемент, кг |

портландцемент, кг |

жидкое стекло плотностью 1,38 кг/м3, л |

тонкомолотый шамот, кг |

нефелиновый шлам, кг |

перлитовый щебень* фракций 5 - 10 мм с γ0 = 450 кг/м3, л |

перлитовый песок* фракций 0 - 5 мм с γ0 = 300 кг/м3, л |

перлитовый песок* фракций 0 - 3 мм с γ0 = 100 кг/м3, л |

вспученный вермикулит фракций 0,63 - 10 мм с γ0 = 130 кг/м3, л |

бой шамотного легковеса ШБЛ-1 фракций 5 - 20 мм, кг |

керамзит фракций 5 - 20 мм с γ0 = 400 кг/м3, кг |

керамзит фракций 0,15 - 5,0 мм с γ0 = 350 - 500 кг/м3, кг |

шамотный песок фракций 0 - 5 мм, кг |

отход нефтехимии (отработанный катализатор типа К-5), кг |

диатомовая крошка фракции 1 - 8 мм, кг |

асбест распущенный VI - VII сортов, кг |

||

|

2 |

Перлитобетон на глиноземистом цементе |

300 |

- |

- |

- |

- |

620 |

930 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

5 |

Перлитошамотный бетон на глиноземистом цементе |

500 |

- |

- |

- |

- |

- |

- |

1000 |

- |

500 |

- |

- |

- |

- |

- |

- |

|

6 |

Вермикулитобетон на глиноземистом цементе |

350 |

- |

- |

- |

- |

- |

- |

- |

1100 |

- |

- |

- |

- |

- |

- |

- |

|

8 |

Вермикулитокерамзитобетон на портландцементе с тонкомолотым шамотом |

- |

350 |

- |

105 |

- |

- |

- |

- |

700 |

- |

240 |

- |

- |

- |

- |

- |

|

9 |

Вермикулитокерамзитобетон на глиноземистом цементе |

350 |

- |

- |

- |

- |

- |

- |

- |

700 |

- |

250 |

- |

- |

- |

- |

- |

|

10 |

Керамзитобетон на жидком стекле с нефелиновым шлаком |

- |

- |

370 |

110 |

150 |

- |

- |

- |

- |

- |

- |

340 |

- |

- |

- |

- |

|

11 |

Газобетон на глиноземистом цементе** |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

12 |

Керамзитошамотный бетон на глиноземистом цементе |

400 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

350 |

350 |

- |

- |

- |

|

13 |

Бетон на основе отходов нефтехимических производств |

274 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

244 |

210 |

- |

274 |

- |

- |

|

14 |

Упрочненный асбестодиатомовый бетон |

300 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

165 |

- |

500 |

140 |

Примечание: Расход материалов на 1 м3 бетона уточняют перед бетонированием в зависимости от свойств имеющихся материалов по указаниям инструкции СН 156-79

* Перлит Мухор-талинского месторождения.

** Расход материалов газобетона принимать по рекомендациям лаборатории жаростойких бетонов НИИЖБ.

Приложение 2

СОСТАВЫ ЛЕГКИХ ЖАРОСТОЙКИХ РАСТВОРОВ

|

Раствор |

Расход материалов на 1 м3 (ориентировочный) |

|||||||

|

глиноземистый цемент, кг |

портландцемент, кг |

тонкомолотый шамот, кг |

вспученный вермикулит фракций 0,63 - 10 мм с γ0 = 130 кг/м3, л |

перлитовый песок фракций 0 - 5 мм с γ0 = 300 кг/м3, л |

огнеупорная глина, кг |

керамзит с γ0 = 350 - 500 кг/м3 кг |

асбест кг |

|

|

Вермикулито-керамзитовый на портландцементе с тонкомолотым шамотом |

- |

310 |

155 |

925 |

- |

- |

345 |

- |

|

Вермикулитовый на глиноземистом цементе |

340 |

- |

- |

1080 |

- |

- |

- |

- |

|

Перлитовый на глиноземистом цементе |

280 |

- |

- |

- |

1100 |

70 |

- |

- |

|

Асбестовермикулитовый |

75 |

- |

- |

50 |

- |

- |

- |

160 |

Примечание. Расход материалов на 1 м3 уточняют перед бетонированием в зависимости от свойств имеющихся материалов по аналогии с указаниями СН 156-79 для легких жаростойких бетонов.

Приложение 3

СОСТАВЫ ЛЕГКИХ И ТЕПЛОИЗОЛЯЦИОННЫХ ТОРКРЕТ-БЕТОНОВ

|

№№ составов |

Объемная масса, кг/м3 |

Максимальная температура применения, °С |

Содержание компонентов, кг/м3 |

|||||||

|

глиноземистый цемент |

вермикулит M200 |

перлит M100 |

керамзитовый песок |

шамотный песок |

хризотиловый асбест |

гранулированное каолиновое волокно |

феррохромовый шлак |

|||

|

1 |

350 |

700 |

- |

300 |

- |

- |

- |

- |

- |

15 |

|

2 |

450 |

700 |

- |

238 |

- |

145 |

- |

- |

- |

22 |

|

3 |

400 |

1000 |

- |

230 |

- |

- |

- |

30 |

100 |

- |

|

4 |

400 |

900 |

- |

- |

200 |

- |

- |

50 |

100 |

- |

|

5 |

600 |

1000 |

225 |

230 |

- |

- |

- |

25 |

120 |

- |

|

6 |

600 |

900 |

300 |

- |

150 |

- |

- |

20 |

130 |

- |

|

7 |

700 |

310 |

210 |

- |

- |

186 |

- |

- |

- |

- |

|

8 |

900 |

900 |

198 |

- |

262 |

262 |

- |

- |

- |

- |

|

9 |

900 |

1200 |

410 |

225 |

- |

- |

265 |

- |

- |

- |

|

10 |

1100 |

1200 |

535 |

212 |

- |

- |

353 |

- |

- |

- |

Примечания. 1. При укладке составов 1 и 2 для их увлажнения используют водный раствор жидкого стекла плотностью 1,06 ± 0,02 г/см3.

2. При укладке составов 3 и 4 для их увлажнения используется смесь 1:1 глиняной суспензии плотностью 1,1 ± 0,02 г/см3 и раствора ССБ с плотностью 1,08 ± 0,02 г/см3.

3. При укладке составов 5 - 10 для их увлажнения используют глиняную суспензию плотностью 1,1 ± 0,02 г/см3.

Приложение 4

РЕКОМЕНДАЦИИ ПО ТРАНСПОРТИРОВАНИЮ И ХРАНЕНИЮ ПАНЕЛЕЙ ИЗ ЛЕГКИХ ЖАРОСТОЙКИХ МАТЕРИАЛОВ

1. Прочность бетона в панелях на день отправки потребителю должна составлять не менее 20 кгс/см2 (по результатам испытаний контрольных кубов: для бетона на портландцементе - после пропарки, для бетона на глиноземистом цементе - после 3 суток твердения во влажных условиях).

2. Каждая панель должна иметь двухстороннюю маркировку (на наружной и внутренней поверхностях).

3. Для транспортирования и перегрузки панели размерами более 1,5 х 1,5 м комплектуют в пакеты по 2 - 4 шт., при меньших размерах в пакете может быть до 8 - 10 панелей.

4. Панели в пакете устанавливают вертикально рабочим слоем бетона друг к другу и стягивают струбцинами.

5. Соединение панелей с металлическими основаниями в пакете осуществляют металлическими накладками сечением не менее 8 х 100 мм, располагаемыми по вертикальным сторонам пакета (одна накладка на 1 м вертикального ребра панели). Металлические накладки после комплектации панелей в пакет приваривают к полкам уголков жесткости, обрамляющих панели; перед монтажом накладки срезают.

6. Строповку пакета при подъеме и перегрузку осуществляют за четыре петли крайних панелей, расположенных в пакете. При наличии двух строп применяют специальную траверсу, обеспечивающую строповку в четырех точках.

7. Складирование и хранение панелей осуществляют только в вертикальном положении на деревянных подкладках (брусьях сечением не менее 100 х 100 мм), уложенных на горизонтальное основание.

8. Передача нагрузки соседними панелями на находящиеся в пакете или отдельно стоящие панели не допускается.

9. Хранение панелей в горизонтальном положении и складирование их штабелем запрещается.

10. Панели, располагаемые на открытом воздухе или транспортируемые на открытых платформах, защищают от атмосферных осадков навесами или рулонными водонепроницаемыми материалами.