| Информационная система |  |

СССР

ОТРАСЛЕВОЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ

СТАЛЬНЫХ КОНСТРУКЦИЙ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ

ОРД 00 000 89

Вводится в действие с 03.08.1989 г. УТВЕРЖДАЮ

только для предприятий черной металлургии Заместитель Министра

И. В. Радюкевич

03.08.1989 г.

Министерство черной металлургии СССР

Москва

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН от 03.08.1989 Г.

ИСПОЛНИТЕЛИ:

Государственный проектный и научно-исследовательский институт Укрниипроектстальконструкция

А. В. Перельмутер, д-р техн. наук, руководитель

А. И. Ладыгин, канд. техн. наук

А. Н. Харин, канд. техн. наук

М. В. Савченко-Бельская, инж.

Л. И. Шитова, инж.

Московский инженерно-строительный институт им. В. В. Куйбышева

В. Н. Валь, канд. техн. наук

В. К. Городецкий, канд. техн. наук

Б. Ю. Уваров, канд. техн. наук

Ю. С. Эглескалн, канд. техн. наук

Челябинский политехнический институт

В. И. Камбаров, канд. техн. наук

В. Ф. Сабуров, канд. техн. наук

К. А. Шишов, канд. техн. наук

Главное управление ремонтных служб Минчермета СССР

И. А. Иванов, инж.

А. В. Тиков, инж.

ЗАРЕГИСТРИРОВАН _______________

2. СРОК ПЕРВОЙ ПРОВЕРКИ - 1994 г.

Периодичность проверки - 5 лет

3. ВЗАМЕН Правил технической эксплуатации стальных конструкций производственных зданий предприятий черной металлургии, утвержденных приказом Министерства черной металлургии СССР от 13.10.82 № 927.

СОДЕРЖАНИЕ

ОТРАСЛЕВОЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

|

Техническая эксплуатация стальных конструкций производственных зданий |

ОРД 00 000-89 Введен впервые |

Срок введения установлен с 03.08.1989 г.

Настоящий документ распространяется на техническую эксплуатацию стальных строительных конструкций производственных зданий и устанавливает:

основные положения по организации технической эксплуатации стальных конструкций, права и обязанности соответствующих служб и должностных лиц;

структуру службы технического надзора за эксплуатацией зданий и сооружений;

требования, предъявляемые к работам по надзору, содержанию и ремонту стальных конструкций;

рекомендации по способам производства работ и профилактическим мерам, направленным на сохранение конструкций, продление срока их безотказного функционирования и поддержание работоспособного состояния.

Документ развивает и конкретизирует указания и требования следующих нормативных документов:

Положение о проведении планово-предупредительного ремонта производственных зданий и сооружений (утверждено Постановлением Госстроя СССР от 29.12.73 № 279);

Положение о службе смотрителя зданий и сооружений на предприятиях системы Министерства черной металлургии СССР (утверждено приказом Министерства черной металлургии СССР от 29.03.78 № 284);

Инструкция по технической эксплуатации и ремонтам производственных зданий и сооружений предприятий системы Министерства черной металлургии СССР (утверждена приказом Министерства черной металлургии СССР от 29.03.78 № 284);

СНиП II-23-81*. Стальные конструкции. Нормы проектирования;

СНиП 2.01.07-85. Нагрузки и воздействия;

СНиП 2.03.11-85. Защита строительных конструкций от коррозии;

СНиП 2.09.02-85. Производственные здания;

СНиП 2.09.03-85. Сооружения промышленных предприятий;

СНиП 3.01.04-87. Приемка в эксплуатацию законченных строительством объектов. Основные положения;

СНиП III-18-75. Металлические конструкции. Правила производства и приемки работ;

Положение о порядке расследования причин аварий зданий, сооружений, их частей и конструктивных элементов (утверждено Постановлением Госстроя СССР от 05.06.86 № 76).

Документ обобщает накопленный за последние годы опыт работ по технической эксплуатации стальных конструкций зданий и сооружений на предприятиях Минчермета СССР, определяет ряд новых положений и дает рекомендации по организации служб эксплуатации, срокам капитального ремонта и замены конструкций, срокам проведения обследований и др.

С введением в действие настоящего документа теряют силу Правила технической эксплуатации стальных конструкций производственных зданий предприятий черной металлургии, утвержденные приказом Министерства черной металлургии СССР от 13.-10.82 № 927.

На основе настоящего документа разрабатываются стандарты предприятий, инструкции по эксплуатации отдельных цехов, пособия для службы эксплуатации, паспорта цехов.

При этом следует учитывать утвержденные изменения строительных норм и государственных стандартов, публикуемые в журнале «Бюллетень строительной техники» и информационном указателе «Государственные стандарты СССР».

Стандарты предприятия по эксплуатации зданий и сооружений разрабатываются:

специализированными институтами Госстроя СССР;

учебными институтами соответствующего профиля;

отраслевыми институтами Минчермета;

проектно-конструкторскими отделами предприятий при наличии соответствующих специалистов.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Техническая эксплуатация стальных конструкций производственных зданий* представляет собой комплекс мероприятий, обеспечивающих безотказное использование конструкций по их назначению, предусмотренному проектом, в течение нормативного срока (см. справочное прил. 2).

* Основные термины и определения приведены в обязательном прил. 1.

Мероприятия по технической эксплуатации, направленные на стабильную, безотказную эксплуатацию зданий и сооружений в Минчермете выполняются самостоятельным структурным подразделением предприятия, подчиняющимся главному инженеру предприятия.

Главный инженер предприятия несет ответственность:

за организацию технической эксплуатации зданий и сооружений в соответствии с отраслевыми нормативами и стандартом предприятия, разработанным на основании настоящего отраслевого руководящего документа;

за своевременное выполнение инженерных обследований институтами Госстроя СССР, учебными институтами соответствующего профиля или предприятием совместно с отраслевым институтом;

за анализ результатов обследований и выполнение в необходимые сроки предложений по материалам инженерных обследований;

за руководство разработкой стандарта предприятия и заводских инструкций по эксплуатации зданий и сооружений с учетом местных климатических условий, характера производства и пылевыделений, а также степени износа конструкций;

за организацию капитальных и текущих ремонтов зданий и сооружений предприятия в необходимые сроки;

за техническое обучение работников цехов, ответственных за эксплуатацию зданий и сооружений;

за работу службы технического надзора по эксплуатации зданий и сооружений.

Начальник цеха несет ответственность:

за содержание зданий и сооружений и их конструктивных элементов в исправном состоянии;

за организацию своевременной уборки с кровель и конструкций технологической пыли, снега и льда;

за качественное выполнение текущих осмотров несущих конструкций;

за реализацию указаний службы технической эксплуатации, направленных на устранение обнаруженных дефектов и повреждений

за своевременное выполнение капитальных и текущих ремонтов зданий и сооружений;

за наличие всех предусмотренных проектом конструктивных элементов зданий и сооружений и отсутствие на конструкциях оборудования, агрегатов и конструкций, не предусмотренных проектом.

1.2. Мероприятия по технической эксплуатации проводятся постоянно или периодически, начиная от приемки вводимого в эксплуатацию здания и кончая его выводом из эксплуатации. Они предусматривают:

надзор за состоянием стальных конструкций;

содержание стальных конструкций;

текущий планово-предупредительный ремонт;

неплановый текущий ремонт;

капитальный планово-предупредительный ремонт;

выборочный (внеплановый) капитальный ремонт и усиление поврежденных конструкций.

1.3. На предприятиях Минчермета со стоимостью основных промышленно-производственных фондов 200 млн. р. и более вводится должность заместителя главного инженера по эксплуатации зданий и сооружений, в подчинении которого находятся:

отдел (бюро) технического надзора по эксплуатации зданий и сооружений (взамен службы смотрителя зданий и сооружений в связи с повышением сложности выполняемых работ);

ремонтно-строительное управление (ремонтно-строительный цех);

отдел (бюро) ремонтов зданий и сооружений;

бюро (лаборатория) строительных конструкций (создается при необходимости).

Обязанности, права, ответственность заместителя главного инженера определяются Типовым положением Минчермета.

На предприятиях с меньшей стоимостью основных промышленно-производственных фондов вводится отдел (бюро) по эксплуатации зданий и сооружений с обязательным подчинением его главному инженеру предприятия.

Нормативная численность службы технического надзора по эксплуатации конструкций определяется в зависимости от общей приведенной площади зданий и сооружений Sпр, которая зависит от режима работы, условий внешней среды, относительного срока эксплуатации конструкций и определяется по формуле

![]()

Здесь ![]() - коэффициент,

зависящий от срока эксплуатации:

- коэффициент,

зависящий от срока эксплуатации:

|

Срок эксплуатации, лет |

До 10 |

10 - 25 |

25 - 50 |

Св. 50 |

|

Коэффициент

|

1 |

1,05 |

1,1 |

1,2 |

![]() - коэффициент,

зависящий от условий эксплуатации определяемый по табл. 1;

- коэффициент,

зависящий от условий эксплуатации определяемый по табл. 1;

Si - площадь i-го здания, сооружения (участка, пролета и т. п.).

Таблица 1

|

Коэффициент |

||||

|

неагрессивная |

слабоагрессивная |

среднеагрессивная |

сильноагрессивная |

|

|

Легкий |

1 |

1 |

1,1 |

1,2 |

|

Средний |

1 |

1,1 |

1,1 |

1,3 |

|

Тяжелый |

1,1 |

1,1 |

1,3 |

1,3 |

|

Особо тяжелый |

1,2 |

1,3 |

1,3 |

1,5 |

Нормируемая численность персонала для предприятия в целом указана в табл. 2. Она может уточняться в зависимости от конкретных условий работы предприятия, квалификации специалистов и окончательно определяется стандартом предприятия (см. рекомендуемое прил. 3).

Таблица 2

|

Приведенная площадь Sпр, тыс. м2 |

Количество специалистов в службе |

Примечание |

|

|

Всего |

В том числе по стальным конструкциям |

||

|

До 100 |

1 |

- |

Надзор за состоянием стальных конструкций осуществляют специалисты, выполняющие надзор за всеми конструкциями зданий и сооружений |

|

100 - 500 |

2 - 3 |

1 |

|

|

500 - 1000 |

3 - 6 |

2 |

За каждым специалистом закрепляют определенные здания и сооружения |

|

1000 - 3000 |

6 - 13 |

3 - 4 |

То же |

|

Св. 3000 |

На каждые 350 тыс. м2 добавляется 1 чел. |

На каждые 1000 тыс. м2 добавляется 1 чел. |

- » - |

1.6. В процессе надзора и ухода за стальными конструкциями производственных зданий и сооружений требуется правильно и своевременно вести необходимую техническую документацию, а также обеспечить сохранность всей проектной документации (чертежи, акты на скрытые работы, журналы авторского надзора, паспорта и т. п.).

Все изменения в конструкциях, узлах и деталях эксплуатирующихся зданий и сооружений, устройство различного рода пристроек, дополнительных площадок и т. п., а также установку дополнительного и замену существующего оборудования, опирающегося на несущие стальные конструкции, разрешается производить только при наличии проектной документации, оформленной и утвержденной в установленном порядке.

2. НАДЗОР ЗА СОСТОЯНИЕМ СТАЛЬНЫХ КОНСТРУКЦИЙ

2.1. Цель надзора за состоянием стальных конструкций заключается в своевременном выявлении и правильной оценке их дефектов и повреждений.

2.2. Надзор за состоянием стальных конструкций включает:

текущие осмотры основных несущих конструкций;

общие периодические осмотры;

внеочередные осмотры;

обследования:

специализированными проектными институтами Госстроя СССР;

учебными институтами;

отраслевыми институтами совместно с предприятиями.

2.3. Текущие осмотры основных несущих конструкций проводит комиссия цехового персонала, назначенная начальником цеха. Периодичность осмотров зависит от режима эксплуатации и состояния среды и определяется по табл. 3.

Цель текущего осмотра - визуально осмотреть состояние несущих узлов каркаса, ограждающих конструкций.

Годовой график текущих осмотров составляет цеховая служба и утверждает главный инженер предприятия.

Результаты текущих осмотров (состояние несущих узлов, деформации и т. д.) фиксируются в журнале по эксплуатации. Начальник цеха принимает меры по устранению обнаруженных дефектов.

2.4. Общие периодические осмотры проводит специально назначенная комиссия, в состав которой обязательно входят представители службы эксплуатации зданий и сооружений, два раза в год (весной и осенью) по графику, утверждаемому главным инженером предприятия.

Весенние осмотры следует проводить после таяния снега или зимних дождей. Основная их задача - проверка состояния стальных конструкций с целью выявления появившихся за зимний период повреждений. Особое внимание следует обращать на состояние конструкций покрытия и других конструкций, которые могли подвергнуться воздействию низких температур. При весенних осмотрах определяют объемы работ по текущему ремонту, выполняемому в летний период, а также по капитальному ремонту для включения в план следующего года.

Таблица 3

|

Условия эксплуатации и интенсивность воздействия |

Объем обследуемых конструкций |

|

|

Два раза в месяц |

Особо тяжелый режим работы (см. п. 8.7) |

Все подкрановые конструкции и 10 % элементов, узлов и соединений по каждому виду конструкций другого типа Особое внимание обратить на поиск повреждений в виде трещин и ослабления болтов и заклепок |

|

Сильноагрессивная среда |

20 % элементов, узлов и соединений по каждому виду конструкций Основное внимание обратить на состояние лакокрасочных покрытий |

|

|

Один раз в месяц |

Тяжелый режим работы |

20 % элементов, узлов и соединений по каждому виду конструкций Основное внимание обратить на состояние подкрановых путей |

|

Среднеагрессивная среда |

20 % элементов, узлов и соединений по каждому виду конструкций Основное внимание обратить на состояние лакокрасочных покрытий |

|

|

Интенсивное движение напольного транспорта |

Все колонны (в рабочей зоне), 10 % остальных элементов, узлов и соединений конструкций |

|

|

Сильный нагрев (см. п. 8.8) |

Все конструкции в зоне нагрева и 10 % остальных Основное внимание обратить на искривления элементов и состояние лакокрасочных покрытий |

|

|

Один раз в три месяца |

- |

10 % элементов, узлов и соединений по каждому виду конструкций |

|

Примечание. Стальные конструкции сооружений (галереи, бункерные эстакады, градирни и т. п. осматриваются не реже одного раза в три месяца. |

||

Осенние осмотры проводят с целью проверки готовности зданий к работе в зимних условиях после завершения всех. летних работ в рамках текущего ремонта.

2.5. Внеочередные осмотры производят после стихийных бедствий (пожар, ураганный ветер, ливень или снегопад необычной интенсивности, взрыв, землетрясение) или аварий, а также в тех случаях, когда в процессе текущего или периодического осмотра выявлено аварийное состояние элементов конструкций.

Состав комиссии по внеочередному осмотру назначает руководитель предприятия. В нее входят представители службы эксплуатации зданий и сооружений, ответственные за эксплуатацию отдельных видов инженерного оборудования, службы охраны и техники безопасности, а также начальник цеха.

2.6. При обнаружении во время осмотров повреждений аварийного характера (заметные визуально остаточные прогибы, трещины в сварных швах и металле, опасные повреждения опорных узлов и т.д.), создающих угрозу разрушения конструкций или безопасности людей, следует немедленно принять меры по разгрузке аварийных конструкций, ограждению аварийного участка, усилению и замене конструкций. Об аварийных повреждениях и мерах по их ликвидации следует уведомить руководства предприятия.

При необходимости за аварийными узлами и конструкциями на определенный срок устанавливается систематическое наблюдение для выяснения причин появления повреждений и разработки мероприятий по их устранению.

При осмотрах стальных конструкций покрытий следует проверять:

состояние кровли из волнистой и листовой стали и ее крепление к прогонам и фермам;

прямолинейность стержней (наибольшую опасность представляют искривленные сжатые стержни);

опорные и монтажные узлы стропильных и подстропильных ферм;

наличие соединительных прокладок в стержнях (прежде всего в сжатых);

наличие трещин в фасонках при зазорах между торцами уголков решетки и перьями поясных уголков менее 40 мм (особенно при обварке торцов уголков решетки и в случае применения кипящей стали для фасонок ферм);

опирание панелей покрытия или прогонов в узлах ферм (размеры площадки опирания, наличие приварки плит покрытия, смещение опирания прогонов с оси узла);

узлы, примыкающие к фонарю, горизонтальные полки поясных уголков для выявления степени коррозионного износа.

2.8. При осмотре прогонов необходимо проверить искривление в плоскости наибольшей жесткости и в плоскости скатной составляющей. Искривление свыше допустимой нормы обусловлено: в плоскости наибольшей жесткости - перегрузкой прогонов постоянной нагрузкой и снегом, в плоскости скатной составляющей - отсутствием или плохим креплением тяжей.

2.9. При осмотре подкрановых конструкций следует проверять:

наличие трещин в верхних поясных швах или околошовной зоне стенки балки (прежде всего под стыками рельсов и у опор балок);

то же, в швах крепления тормозных листов (или тормозных ферм) к подкрановым балкам и колоннам;

состояние монтажных стыков поясов балок;

искривление стенок и поясов балки;

отклонение подкрановой балки от оси колонны - эксцентриситет;

искривление опорных ребер и ребер жесткости подкрановых балок.

2.10. Для обеспечения безотказной работы кранов в процессе эксплуатации крановых путей необходимо:

проверять положение крановых рельсов по отношению к оси стенок подкрановых балок и определять места, где фактический эксцентриситет превышает допустимый - 20 мм;

немедленно подтягивать ослабленные болты креплений рельсов, а недостающие или поврежденные элементы заменять новыми;

крановые рельсы, имеющие трещины, изломы, износ головки рельса, превышающий допустимый (см. таблицу прил. 5), заменять новыми, при этом особое внимание обращать на точность подгонки стыков новых и старых рельсов.

2.11. При повторяющихся однотипных повреждениях крановых рельсов служба надзора главного механика должна установить специальное наблюдение за эксплуатацией кранов для выявления причин повреждений, возникающих обычно из-за неисправностей мостовых кранов (перекосы в плане, дефекты или перегрузы отдельных ходовых колес).

2.12. При осмотрах стальных колонн следует производить проверку: натяжения анкерных болтов, сохранности необетонированной части базы, верхних частей колонн, расположенных вблизи внутренних водостоков, для выявления коррозионных поражений; сохранности решетки колонн, узлов вертикальных связей между колоннами; нижних частей колонн в зонах вероятных ударов, а также в местах, подвергающихся воздействию высоких температур, для выявления местных разрушений, короблений и погнутостей ветвей и элементов решетки - узлов крепления к колоннам подкрановых и тормозных балок, стропильных и подстропильных ферм.

2.13. При осмотре связей следует обращать особое внимание на наличие погнутостей и состояние крепления следующих элементов:

распорок по верхним поясам ферм (особенно коньковых при наличии фонаря);

горизонтальных поперечных связей по торцам зданий;

распорок по нижним поясам, закрепляющих опорные панели нижних поясов ферм при жестком сопряжении ригеля с колонной;

вертикальных связей между колоннами.

Необходимо помнить, что связи, не будучи сами по себе сильно нагруженными элементами, играют чрезвычайно важную роль в обеспечении надежной работы раскрепляемых ими конструкций (стропильных ферм, фонарей, колонн). Самовольное удаление связей (даже временное) может привести к аварии; то же самое может произойти при повреждении связей, если они используются .самовольно для крепления блоков и тросов при подъеме оборудования, ремонтных операциях и т. п.

2.14. При осмотрах конструкций рабочих площадок необходимо проверить: все балки, находящиеся под железнодорожными путями, путями завалочных машин и балки, воспринимающие подвижные нагрузки, для выявления трещин в сварных швах и в околошовной зоне, все узлы сопряжения балок с колоннами или между собой, балки в зонах интенсивных тепловыделений для выявления короблений и выпучивания; стальной настил для выявления вмятин, прогнутостей, трещин, повреждения крепления.

2.15. При осмотре площадок для обслуживания оборудования, посадочных площадок и мостиков, наклонных и вертикальных лестниц необходимо обследовать несущие элементы площадок, узлы крепления площадок и лестниц, степень коррозионного поражения всех элементов, проверить состояние ограждений всех площадок, лестниц и их креплений.

2.16. При осмотрах монорельсовых путей следует проверять узлы крепления ездовых балок, прямолинейность путей в плане, остаточные прогибы ездовых балок, истирание полок и стенки подвесных путей. Для предотвращения искривлений и повреждений ездовых балок запрещается работа тельферов с боковой оттяжкой грузов.

3. ОБСЛЕДОВАНИЕ СТАЛЬНЫХ КОНСТРУКЦИЙ

3.1. С целью проведения квалифицированных обследований технического состояния стальных конструкций, особенно при их предстоящей реконструкции или значительном физическом износе, к работам по обследованию привлекает представителей генерального проектировщика и специализированных проектных организаций.

Для этого в отраслевых институтах целесообразно организовать отделы (сектора, группы) инженерного обследования, выполняющие обследования самостоятельно или с привлечением специализированных организаций. Количественный состав этих подразделений определяется по табл. 2, в зависимости от приведенной площади Sпр, взятой с коэффициентом 0,05.

3.2. Обследование конструкций необходимо производить в следующих случаях:

при обнаружении во время осмотров дефектов и повреждений, оценку которых не может дать служба технической эксплуатации предприятия;

при аварии аналогичных конструкций на других предприятиях;

при реконструкции или техническом перевооружении, связанными с изменениями условий эксплуатации;

при длительных сроках эксплуатации конструкций (табл. 4).

3.3. Обследования проводятся по специальные методикам. В тех случаях, когда служба, технической эксплуатации проводит обследование самостоятельно и передает материалы в отраслевой или специализированный институт для оценки технического состояния конструкций, необходимо руководствоваться указаниями пп. 3.4 - 3.15 настоящего документа.

В результате обследования предприятию передается заключение о техническом состоянии и возможности эксплуатации конструкций, содержащее в необходимых случаях рекомендации по усилению конструкций.

При заключении договора со специализированной организацией рекомендуется предусмотреть в условиях договора проведение авторского надзора за выполнением рекомендаций по усилению.

ОТРАСЛЕВЫЕ СРОКИ ОБСЛЕДОВАНИЙ МЕТАЛЛОКОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ

Таблица 4

|

Срок эксплуатации, лет, после которого рекомендуется проведение обследований |

||||

|

В зданиях с режимом работы по п. 8.7 |

В среде |

|||

|

неагрессивной и слабоагрессивной |

среднеагрессивной |

сильноагрессивной |

||

|

Стропильные и подстропильные фермы |

Легким и средним |

15 |

12 |

10 |

|

Тяжелым и особо тяжелым |

12 |

10 |

10 |

|

|

Колонны |

Легким и средним |

30 |

25 |

20 |

|

Тяжелым |

25 |

20 |

18 |

|

|

Особо тяжелым |

20 |

18 |

15 |

|

|

Подкрановые конструкции |

Легким и средним |

18 |

12 |

12 |

|

Тяжелым |

12 |

8 |

8 |

|

|

Особо тяжелым |

8 |

5 |

5 |

|

|

Стальная кровля |

Все режимы |

10 |

5 |

5 |

|

Прочие элементы производственных зданий |

- » - |

30 |

25 |

20 |

|

Транспортные галереи |

- » - |

15 |

10 |

10 |

3.5. Для более точной оценки технического состояния отдельных конструкций определяют качественные и количественные характеристики стали (структуру, химический состав, наличие включений и микротрещин, пределы пропорциональности, упругости, текучести, временное сопротивление и относительное удлинение, ударную вязкость) в диапазоне температур от + 20 °С до - 40 °С.

3.6. Обследованию подлежат крановые пути, подкрановые балки с тормозными конструкциями, колонны (стойки), стропильные и подстропильные фермы, прогоны, связи и другие конструкции.

3.7. При обследовании крановых путей особое внимание должно быть обращено на износ рельсов, величины зазоров в стыках рельсов, состояние рельсовых креплений, положение рельса относительно осей подкрановых балок.

3.8. При обследовании подкрановых балок необходимо проверить состояние металла и соединений в верхних и нижних поясах балок, а также стыковых соединений, ребер жесткости, опорных частей, крепления балок к колоннам.

При осмотре решетчатых подкрановых балок обратить особое внимание на состояние элементов пояса (особенно верхнего), решетки и их соединений (состояние сварных швов, заклепочных соединений, наличие подрезов сваркой основного металла, трещин).

3.9. При обследовании тормозных балок (площадок) тщательно осмотреть состояние крепления тормозного листа к поясу подкрановой балки и колоннам, наличие в тормозном листе ослаблений в результате вырезов, не предусмотренных проектом, состояние крепления элементов тормозной решетки и элементов связей.

3.10. При обследовании колонн обратить особое внимание на состояние башмаков, анкерных болтов, элементов соединительной решетки, а также на выявление механических повреждений.

3.11. При обследовании стропильных ферм необходимо проверить прямолинейность сжатого пояса и сжатых элементов (особенно из мелких профилей), а также состояние соединений. При опирании ферм на железобетонные колонны и кирпичные пилястры - состояние анкерных болтов и опорных плит, бетонной подливки (раствора) под ними.

3.12. При обследовании связей обратить внимание на наличие погнутостей (в плоскости элементов и из их плоскости), крепление связей к конструкции, а также цельность самих элементов связей.

3.13. При обследовании состояния сварных швов и основного металла в околошовной зоне требуется тщательно осмотреть места непосредственного воздействия динамических нагрузок (например, верхние поясные швы подкрановых балок, концы угловых швов в креплениях элементов решетчатых балок и ферм к фасонкам и др., места пересечений и изменения направления сварных швов).

3.14. Контроль качества сварных швов необходимо производить в соответствии с требованиями СНиП III-18-75 и ГОСТ 7242-79.

3.15. При обследовании требуется выявить дефекты, способствующие возникновению разрушений в конструкциях:

отсутствие подварки корня шва при сварке сварных соединений встык;

наличие в конструкциях элементов и узлов с входящими углами, резкими перепадами сечений, высокими местными напряжениями от воздействия сосредоточенных нагрузок или деформаций деталей соединения, а также остаточных напряжений, резких концентраторов напряжений (вследствие неудачной конструкции сварного соединения), особенно расположенных на участках с высокими местными напряжениями, ориентированными поперек направления действующих растягивающих напряжений;

наличие прерывистых сварных швов в сварных балках;

отсутствие полного провара на всю толщину стенки верхних поясных швов в подкрановых балках;

расположение ребер жесткости сварных балок на расстоянии менее десяти толщин стенки от стыкового шва стенки;

сближение швов, прикрепляющих ребра к стенке, к стыковому шву в местах пересечения стыковых швов стенки сварных балок с ребрами жесткости на расстояние менее 40 мм;

отсутствие скосов в торцах вертикальных ребер жесткости сварных балок в местах примыкания их к поясам (за исключением нижних торцов опорных ребер) и сближение сварных швов, прикрепляющих ребра жесткости к поясным швам;

отсутствие скосов на концах продольных ребер жесткости сварных балок в местах примыкания их к поперечным ребрам и сближения швов у мест их пересечения;

наличие поперечных промежуточных коротких ребер жесткости в сварных балках при отсутствии продольного ребра, к которому они должны быть приварены;

наличие незачищенных заподлицо с основным металлом стыков швов поясных листов балок;

наличие фасонок горизонтальных связей подкрановых балок, приваренных к поясам внахлестку без сварки их по контуру или встык, а также без приварки на всю толщину фасонки;

сближение сварных швов в узлах ферм, прикрепляющих к фасонке элементы решетки и пояса, на расстояние менее 40 мм;

наличие эксцентриситетов приложения усиления относительно центра тяжести сварных швов в местах крепления элементов;

наличие прерывистых швов в креплениях узловых фасонок к поясам ферм;

прямые стыки колонн без полного провара;

сосредоточение сварных швов в одном месте;

отсутствие плавного перехода угловых швов к основному металлу в конструкциях, воспринимающих динамические и вибрационные нагрузки;

наличие сварных швов, примыкающих к концам элементов конструкций в местах стыковых соединений на накладках;

отсутствие плавного перехода сечений в стыковых сварных соединениях листов разной толщины (если разница в толщинах листов составляет 4 мм и более, а уступ в месте стыка превышает 1/8 толщины более тонкого листа);

отсутствие плавных переходов в местах сопряжения оболочек различной формы;

отсутствие плавного перехода от металла сварного шва к основному металлу в лобовых швах и стыковых соединениях подкрановых балок (особенно в тех случаях, когда стык расположен на участках, где растягивающие напряжения превышают 60 % расчетного сопротивления металла);

наличие заваренных отверстий;

наличие на поверхности металла вмятин, забоин и других повреждений, возникших в результате правки стали в холодном состоянии, а также трещин и надрывов - после правки в горячем состоянии;

наличие наплавленных дуговой сваркой валиков с целью правки стали;

наличие шлака, наплывов металла и других шероховатостей и неровностей, превышающих 1 мм при кислородной или дуговой резке металла (особенно в расчетных элементах, работающих на растяжение, или деталях, расположенных вдоль усилия в растянутой зоне изгибающих элементов);

наличие в деталях входящих углов, не имеющих в вершине угла засверленного отверстия диаметром 25 мм и более;

наличие на поверхности сварных швов зарубок, надрезов и других дефектов в результате механической обработки швов;

наличие незачищенных мест после удаления выводных планок (вывода начала и конца стыкового шва за пределы свариваемых деталей);

наличие шлака, брызг и натеков металла, незачищенных после окончания сварки;

некачественные сварные швы, не имеющие гладкой или мелкочешуйчатой поверхности, с наплывами, прожогами, сужениями, перерывами, без плавного перехода к основному металлу;

швы, имеющие трещины, скопления и цепочки поверхностных пор;

наличие подрезов основного металла;

наличие незаваренных кратеров;

непровары по сечению швов в соединениях, доступные сварке с двух сторон;

непровары в корне шва в соединениях без подкладок, доступных сварке только с одной стороны;

шлаковые включения, расположенные цепочкой или сплошной линией вдоль шва;

скопление газовых пор и шлаковых включений на отдельных участках шва.

3.16. Перед обследованием стальные конструкции должны быть очищены от грязи и пыли.

Признаками наличия трещин являются: потеки, ржавчина, выходящая на поверхность металла, шелушение краски.

Сварные швы должны быть очищены от краски и шлака металлическими щетками. При очистке запрещается наносить удары по швам зубилом или молотком, оставляющими вмятины и зарубки на наплавленном и основном металле. Места наличия возможных трещин следует очистить также от продуктов коррозии и зачистить до металлического блеска.

3.17. Для выявления трещин целесообразно применять лупу с 6 - 8-кратным увеличением. При осмотре ее необходимо держать как можно ближе к глазу, при этом плоскость линзы должна быть параллельна исследуемой поверхности.

3.18. Для определения степени провара шва в нем сверлят отверстие диаметром на 2 - 3 мм больше ширины наружной поверхности шва. Высверленное место осматривают через лупу, затем протравляют 30 %-ным раствором азотной кислоты и осматривают вновь. Место травления необходимо промыть водой и высушить, после чего заварить и зачистить.

3.19. Непровары наиболее вероятны в стыках без накладок, выполненных ручной или механизированной сваркой (особенно толстых деталей без обработки кромок).

3.20. Несплавления металла по кромкам стыкуемых элементов чаще всего встречаются в труднодоступных угловых швах, особенно выполненных в неудобном для сварщика положении.

3.21. При внешнем осмотре сварного шва, кроме трещин, можно обнаружить поверхностную пористость, незаплавленные кратеры, несплавления по кромкам, подрезы, наплывы, прожоги, дефекты формирования шва (крупночешуйчатость, неравномерность ширины шва, наличие наплывов).

3.22. При обследовании болтовых соединений требуется тщательно осмотреть соединения, непосредственно воспринимающие динамические воздействия. При осмотре должны быть выявлены:

отверстия без болтов;

болты с оторванными головками;

незатянутые болты;

болты без шайб и контргаек;

неплотные соединения и соединения на прокладках.

3.23. При обследовании элементов и узлов стальных конструкций обратить особое внимание на наличие погнутостей и вмятин в фасонках ферм покрытий и решетчатых подкрановых балок, в сжатых элементах решетчатых конструкций (особенно из мелких профилей). При этом должны быть выявлены:

размеры, характер и направление погнутостей стержней ферм;

искривления поясов в плоскости и из плоскости фермы и искривления элементов связей;

углы перегиба фасонок;

искривления сжатого пояса подкрановых балок в горизонтальной плоскости на участках между точками закрепления;

размеры и месторасположение вмятин, вырезов и отверстий;

размеры и направление трещин;

наличие пристрожки поясов подкрановых балок, вертикального листа и ребер жесткости.

3.24. Тщательно осмотреть места ослабления сечений элементов и фасонок трещинами, вырезами и отверстиями, не предусмотренными проектом, в местах непосредственного воздействия динамических нагрузок (например, в верхних поясах подкрановых балок, тормозных листах, по линии крепления тормозных площадок к поясам подкрановых балок и колоннам, в рельсах и их креплениях).

3.25. При обследовании опорных частей стальных конструкций (например, опорных плит, анкерных болтов) проверить целостность этих элементов, их состояние, а также соответствие их проекту.

3.26. При обследовании конструкций, пораженных коррозией, проверить места скопления пыли, грязи, влаги (например, у башмаков колонн, в элементах из мелких профилей), размеры сечений профилей элементов, пораженных коррозией после очистки их от продуктов коррозии).

3.27. Степень поражения металла коррозией определяется путем сравнения замеров сечений в пораженном коррозией месте и непораженном (здоровом). Перед замером сечения элемента, пораженного коррозией, место замера должно быть тщательно очищено от продуктов коррозии и зачищено до металлического блеска.

3.28. Геодезической съемкой определяется фактическое положение конструкций и устанавливается соответствие его проекту и требованиям строительных норм.

3.29. В результате геодезической съемки должны быть получены следующие материалы:

план колонн с разбивкой базисных прямых;

положение колонн в плане на отм. + 0,25 м и на уровне верха кранового рельса;

ведомость замеров отклонений колонн от вертикали по каждому ряду цеха;

ведомость замеров положения подкрановых балок для каждой нити;

горизонтальная съемка путей (для каждого ряда), на которой должно быть показано положение оси рельса и положение оси подкрановой балки на уровне верхнего и нижнего поясов;

нивелировка подкрановых балок и рельсов для каждой нити ряда.

3.30. Положение каждой колонны в плане определяется двумя измерениями. Измерения проводятся на одной отметке у низа колонн (обычно на 250 мм выше уровня проектной отметки пола).

3.31. Положение подкрановых балок необходимо определять для каждой балки путем измерения расстояний от ее оси до базисной линии с обеих концов и в середине пролета. Измерение производить в плоскости горизонтальных листов верхнего и нижнего поясов балки.

3.32. Положение кранового рельса относительно оси подкрановой балки определяют против оси каждой колонны и в середине пролета подкрановой балки.

3.33. Отклонения колонн от вертикали определяют:

на уровне нижнего пояса стропильных ферм;

на уровне головки кранового рельса;

под подкрановой балкой - ниже траверс колонны на 20 - 30 мм.

3.34. Отметки верха кранового рельса и верхнего пояса подкрановой балки следует определять на опоре и в середине пролета.

3.35. Расстояния между осями крановых рельсов (пролет крана) измеряют против каждой колонии.

3.36. Необходимая точность измерений:

при разбивке «базисных прямых» ± 5 мм;

при определении положения колонн в плане ± 5 мм;

при измерениях колонн по высоте ± 3 мм;

в остальных замерах и нивелировке крановых путей ± 2 мм.

Каждое измерение требуется производить не менее двух раз.

4. ПРИБОРЫ И УСТРОЙСТВА, ПРИМЕНЯЕМЫЕ ПРИ ОБСЛЕДОВАНИИ СТАЛЬНЫХ КОНСТРУКЦИЙ

4.1. С целью оперативного проведения осмотров и обследований, а также получения достоверной информации применяют различные специальные приборы и контрольно-сигнальные устройства.

В зависимости от характера и конкретных условий обследования определяется целесообразность использования тех или иных приборов и устройств.

4.2. Инструменты для линейных измерений:

упругая линейка (рулетка желобчатая) длиной 1 м;

рулетка длиной 10 м;

рулетка длиной 50 м;

штангенциркуль (ШЦ-I, ШЦТ-I, ШЦ-II, ШТ-III с диапазоном измерения до 125, 150 и 160 мм);

штангенглубиномер ШГ-160 для определения взаимного смещения торцов подкрановых рельсов и т. п.;

кронциркуль для измерения диаметра труб;

линейка металлическая длиной 250 - 500 мм.

4.3. Оптические приборы и фотоаппаратура:

бинокль средней кратности (типа БПЦ 7×50, БП2 7×35, БПЦ 7×35);

бинокль большой кратности БПЦ 20×60;

зрительные трубы или монокуляры (типов «Славутич 2-20x», ЗРТ-460-20x, МП 20×60);

лупа складная карманная (типа ЛП-1 с увеличением 2,5x, 4x, 7x);

фотоаппарат типа «Зенит-ЕТ» или «Зенит-11»;

длиннофокусный объектив к фотоаппарату «Зенит» («Юпитер-9», «Юпитер-37А», Юпитер-21М»);

импульсная аккумуляторная фотолампа (вспышка) типа «Электроника ФЭ-15У» (или батарейная «Чайка»);

облегченный малогабаритный фотоаппарат «Эликон» со встроенной импульсной лампой («Эликон-1», «Эликон-35С», «Эликон-автофокус»).

4.4. Геодезические приборы:

нивелир (Н-3, Н-10);

теодолит технический (Т15, Т30, Т60);

рейка нивелирная РН-10;

шланговый гидронивелир НШТ-1.

4.5. Толщиномеры и дефектоскопы:

ультразвуковые толщиномеры для определения толщины металла в конструкциях (Кварц-14, УТ-92П, УТ-55 БЭ, ТИЦ-100, УТ-55);

ультразвуковые дефектоскопы (УД-11ПУ, УД-12ПУ, УД-13П, УД-2-15);

магнитные толщиномеры для измерения толщин лакокрасочных покрытий (МТА-2, МТА-2М, МТА-3, МТ-2).

4.6. Инструменты для измерений коррозионного поражения:

коррозионно-метрические скобы (разработка МИСИ, КИСИ)

зубило;

молоток.

4.7. Лестницы и средства подмащивания:

раздвижная пожарная лестница Л60А (длина 5 - 12 м);

вышка телескопическая ВТУ-12 на шасси электропогрузчика с высотой подъема до 12 м (изготовитель - Киевский экспериментальный механический завод треста «Электромеханизация»;

подъемник гидравлический ПТГ-12 с высотой подъема до 12 м (изготовитель - Московский экспериментальный ремонтно-механический завод № 1 Главстроймеханизация Минмонтажспецстроя СССР);

вышка телескопическая катучая ВТК-12, высота подъема до 12 м (изготовитель - Куйбышевский механический завод № 1 Минмонтажспецстроя СССР).

4.8. Специальное снаряжение:

малогабаритные радиостанции производственной радиосвязи («Стройка», «Ласточка», «Тюльпан», «Днепр») для внутренних переговоров при осмотрах конструкций;

электрофонари батарейные или аккумуляторные;

предохранительные (монтажные) пояса;

термометр технический (диапазон измерения - 50 °С ... + 100 °С);

струбцины для натяжки струны при измерениях прогибов конструкций;

струна стальная (длина 20 - 50 м).

4.9. Указатели перемещений и сигнальные устройства:

рычажные контрольно-сигнальные системы для наблюдения за деформациями и перемещениями элементов строительных конструкций разработки ГПИ Сибпроектстальконструкция (ЭИ «Строительство и архитектура» сер. 8, вып. 7);

сигнализаторы деформаций из малоизогнутых элементов А. З. Манакова (Казанский инженерно-строительный институт);

проволочные (разрывные) сигнализаторы усталостных повреждений для подкрановых балок.

5. ДЕФЕКТЫ И ПОВРЕЖДЕНИЯ СТАЛЬНЫХ КОНСТРУКЦИЙ

5.1. Дефекты стальных конструкций и их соединений возникают в результате ошибок проекта, низкого качества стали и металлопроката, неудовлетворительного контроля при изготовлении, низкого качества монтажных работ.

Дефекты изготовления:

несоответствие фактических геометрических размеров требованиям проектной документации;

искажение формы элементов;

низкое качество сварных, клепаных и болтовых соединений;

несоответствие качества стали требованиям проектной документации и государственным стандартам.

Дефекты транспортировки: местные и общие погибы, разрывы элементов, расстройство соединений.

Дефекты монтажа: отклонение элементов от проектного положения, отсутствие элементов и соединений, низкое качество монтажной сварки и установки монтажных болтов.

5.2. Дефекты, возникшие при изготовлении и транспортировке конструкций должны быть выявлены и устранены до их монтажа, дефекты монтажа - до приемки здания или сооружения в эксплуатацию.

5.3. Повреждения элементов стальных конструкций и их соединений возникают в процессе эксплуатации в результате механических (силовых), температурных и химических (электрохимических) воздействий.

5.4. Повреждения от силовых воздействий возможны в результате несоответствия расчетных предпосылок реальным условиям работы конструкции и могут быть вызваны следующими факторами:

несоответствием фактического напряженного состояния расчетному;

неправильным учетом температурных напряжений, особенно в цехах с большим тепловыделением;

перегрузкой конструкций кровли, рабочих площадок, мостовых и подвесных кранов в период эксплуатации;

возникающими в процессе монтажа и эксплуатации нарушениями во взаимном расположении конструкций (например, смещение прогонов, эксцентриситеты крановых рельсов, перепады в стыках рельсов и т. д.), которые приводят к появлению дополнительных, не учитываемых расчетом нагрузок и динамических воздействий;

осадкой и поворотом фундаментов, приводящих к отклонению конструкций от проектного положения.

5.5. Повреждения стальных конструкций от механических воздействий могут быть вызваны:

нарушением правил технической эксплуатации;

ударами транспортных средств и грузов о конструкции;

использованием конструкций для подвески балок, опирания домкратов для подъема и перемещения грузов без соответствующего расчета и необходимого усиления;

вырезкой отверстий в элементах конструкций для пропуска коммуникаций без усиления ослабленных сечений.

5.6. Температурные повреждения могут быть вызваны воздействием высоких и низких температур.

Повреждения стальных конструкций от воздействия высоких температур появляются при нагреве свыше 200 °С. Следствием нагрева являются температурные деформации элементов, расстройство соединений, взаимное смещение конструкций, повреждения противокоррозионной защиты и т. п. Попадание расплавленного металла на элементы стальных конструкций при нарушении правил эксплуатации и в аварийных ситуациях приводит к короблению и пережогу элементов перекрытий и нижних частей колонн.

Повреждения от воздействия низких температур возникают в открытых сооружениях и неотапливаемых зданиях при температуре ниже минус 20 °С для стали СТ3 и ниже минус 40 °С для низколегированных сталей. К этим повреждениям относятся хрупкие трещины в местах концентрации напряжений (сварные швы, резкие изменения сечений, фасонки ферм и т. п.).

5.7. Повреждения от химических воздействий возникают в результате действий агрессивных сред и проявляются в виде химической и электрохимической коррозии металлов и разрушения защитных покрытий. Степень коррозионного повреждения характеризуется скоростью проникновения коррозии (в мм в год) по толщине поперечного сечения элементов, а также площадью поражения (в кв. см.) конструкций и зависят от следующих факторов:

степени воздействия агрессивной среды на материал конструкций;

способов противокоррозионной защиты, количества слоев и покрытий;

конструктивной формы элементов и расположения их в пространстве;

соблюдения правил технической эксплуатации конструкций, включая контроль за рабочими параметрами технологического оборудования.

5.8. Классификация дефектов и повреждений с указанием их предельно допустимых значений приведена в рекомендуемом прил. 6.

Повреждения отдельных видов конструкций производственных зданий рассмотрены ниже.

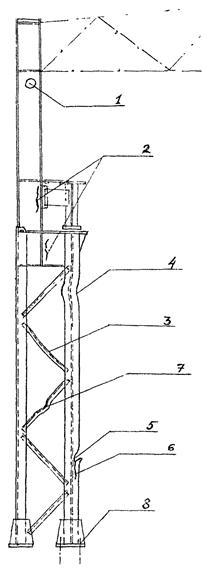

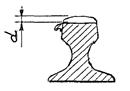

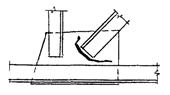

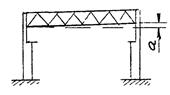

5.9. Характерными повреждениями стальных колонн (рис. 1) являются:

вырезы 1 в стенке колонны, трещины 2 в сварных швах, искривления раскосов 3 по всей длине, искривления ветви 4 в плоскости рамы, вырывы 5 в полке подкрановой ветви, трещины 6 в полке ветви, местные погнутости 7 раскосов, обрывы 8 анкерных болтов.

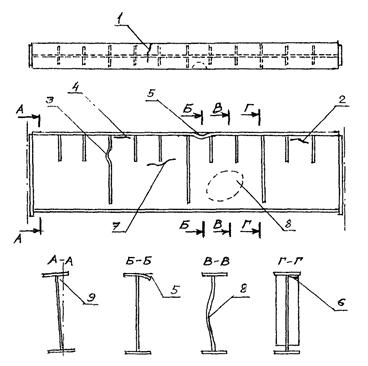

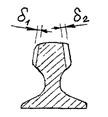

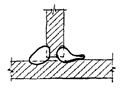

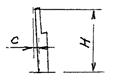

5.10. Для подкрановых конструкций (рис. 2) характерны следующие повреждения:

трещины 1 в верхнем поясе, трещины 2 в стенке околошовной зоны верхнего пояса, местные погнутости 3 ребер жесткости, трещины 4 в верхнем поясном шве, волнообразное искривление верхних поясов подкрановых балок и местные погнутости 5 верхнего пояса, трещины 6 в швах крепления ребер жесткости, трещины 7 в стенке, под короткими ребрами, погнутости 8 стенки, отклонения 9 подкрановой балки от вертикальной плоскости.

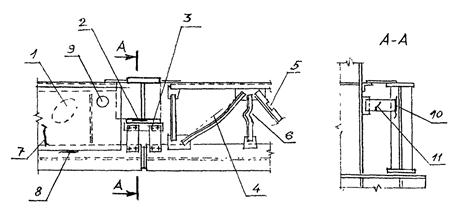

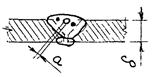

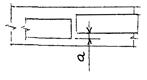

5.11. Характерными повреждениями тормозных конструкций и узлов крепления подкрановых балок к колоннам (рис. 3) являются:

погнутости 1 тормозного листа, трещины 2 в швах крепления узловых элементов к колонне, ослабление 3 болтов крепления узловых элементов в колонне, искривления 4 элементов тормозной фермы, вырезы 5 в элементах тормозной фермы, местные погнутости 6 элементов тормозной фермы, трещины 7 в тормозном листе и фасонках тормозной фермы, трещины 8 в швах крепления тормозного листа и фасонок тормозной фермы, вырезы 9 в тормозном листе, трещины 10 в узловых элементах, трещины 11 в швах крепления узловых элементов к опорному ребру подкрановой балки.

Рис. 1.

Рис. 2.

Рис. 3.

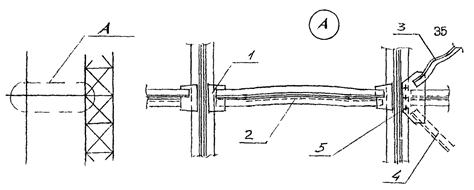

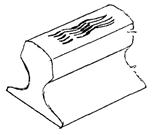

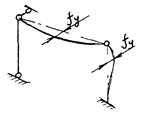

5.12. Характерными повреждениями стропильных и подстропильных ферм (рис.4) являются:

трещины 1 в швах крепления стержней к фасонке, искривления 2 стержней в плоскости фермы, трещины 3 в фасонках, вмятины 4 в полках уголков, ослабление 5 болтов в опорном узле, горизонтальное смещение 6 опорного узла фермы относительно оси колонны, неплотное опирание 7 опорного ребра на опорный столик, искривление 8 стержней из плоскости фермы, внеузловые опирания из фермы плит и прогонов, отсутствие в элементах ферм прокладок («сухариков»).

5.13. Характерными повреждениями конструкций связей (рис. 5) являются:

трещины 1 в швах крепления элементов, искривления 2 элементов в плоскости связей, местные погнутости 3 элементов связей, отсутствие элементов связей 4, ослабление 5 болтов крепления элементов связей к поясам фермы.

5.14. Характерными повреждениями конструкций фонарей (рис. 6) являются:

искривление 1 элементов фонарей и ослабление 2 болтов в узлах крепления элементов фонаря.

5.15. Характерными повреждениями балок рабочих площадок (рис. 7) являются:

трещины 1 в стенке околошовной зоны верхнего пояса, трещины 2 в верхнем поясном шве, местные погнутости 3 стенки, вырезы 4 в стенке, ослабление 5 болтов крепления второстепенных балок к главным.

5.16. Дефекты и повреждения элементов конструкций в зависимости от значимости данного элемента для сохранности конструкции в целом делятся на три категории - А, Б и В (см. рекомендуемое прил. 5).

5.17. К категории А относятся дефекты повреждения особо ответственных элементов и соединений, представляющие непосредственную опасность разрушения (сквозные трещины или разрывы основных элементов; потеря устойчивости основных элементов; срез сварных швов, болтов или заклепок в их креплениях и т. п.).

При обнаружении повреждения, предположительно относящегося к категории А, к составлению заключения о техническом состоянии элемента или соединения должны быть привлечены лица, ответственные за сохранность здания, и в случае необходимости работники специализированных организаций. Если в результате обследования повреждение будет отнесено к категории А, то соответствующую часть конструкций следует немедленно вывести из эксплуатации до выполнения необходимого ремонта или усиления. Составленный акт вносится в журнал технической эксплуатации.

Рис. 4.

Рис. 5.

Рис. 6.

Рис. 7.

5.18. К категории Б относятся дефекты и повреждения конструкций, не представляющие в момент осмотра непосредственной опасности для конструкций, но могущие в дальнейшем вызвать повреждения других элементов и узлов или при развитии повреждения перейти в категорию А (зарождающиеся трещины, пластические деформации, ведущие к перераспределению нагрузки между элементами, но не вызывающие их аварийных перегрузок; частичное повреждение болтовых и заклепочных соединений и т. п.).

5.19. К категории В относятся дефекты и повреждения локального характера, которые при последующем развитии не могут оказать влияния на другие элементы и конструкции (повреждения вспомогательных элементов, лестниц и площадок; местные погибы и вмятины недонапряженных конструкций и т. п.).

5.20. В зависимости от наличия дефектов и повреждений в элементах конструкции, категории, к которой они отнесены, и условий эксплуатации техническое состояние конструкций классифицируется как:

исправное - все нормируемые свойства и параметры удовлетворяют требованиям действующих нормативных документов и проектной документации;

работоспособное - удовлетворяются требования обеспечения производственного процесса и правил техники безопасности, хотя частично нарушены требования действующих нормативных документов или проектной документации;

ограниченно работоспособное - возможно функционирование при известных эксплуатационных ограничениях и соблюдение специальных мероприятий по контролю за состоянием конструкций, параметрами производственного процесса, нагрузками и воздействиями;

неработоспособное (аварийное) - возможна потеря несущей способности, исключающая функционирование производственного процесса вследствие опасности для людей или вероятного обрушения конструкций.

6. СОДЕРЖАНИЕ СТАЛЬНЫХ КОНСТРУКЦИЙ

6.1. В комплекс мероприятий по содержанию стальных конструкций входит:

обеспечение соответствия параметров эксплуатационных сред, нагрузок и воздействий величинам, оговоренным в проектной документации, действующих нормативных документах и стандарте предприятия по эксплуатации зданий и сооружений;

своевременное выполнение работ по ликвидации мелких повреждений (по результатам текущих визуальных осмотров).

Ответственность за выполнение мероприятий несет начальник цеха.

6.2. С целью предохранения стальных конструкций от перегрузок не допускается:

изменять конструктивную схему каркаса, ослаблять сечения элементов конструкций и связей отверстиями, вырезами;

снимать или вырезать элементы (даже временно) для установки технологического оборудования, пропуска коммуникаций, устройства проходов и т. д.;

устанавливать, подвешивать и крепить к конструкциям не предусмотренное проектом технологическое оборудование (даже в процессе монтажа);

использовать конструктивные элементы не по назначению (в качестве якорей оттяжек или упоров, для подвески грузов и т. п.) при проведении монтажных и ремонтных работ, при отсутствии проектного решения;

складировать на покрытиях и перекрытиях строительные материалы и строительный мусор (при проведении ремонтных работ), а также устанавливать на площадках и перекрытиях оборудование и складировать грузы, превышающие проектные нагрузки;

превышать расчетные скорости движения внутрицехового транспорта и резко тормозить;

скопление снега и пыли на кровлях, превышающее предусмотренное проектом.

При уборке кровли пыль и снег следует очищать равномерно с обоих скатов кровли, не собирая их в кучи.

Дополнительные нагрузки в случае производственной необходимости могут быть допущены только по согласованию с проектной организацией.

В местах сужения проездов в зонах интенсивного движения транспорта колонны, стойки и связи следует защищать от местных повреждений специальными ограждениями или амортизирующими элементами.

6.4. Для предохранения стальных конструкций от преждевременного коррозионного износа в результате воздействий атмосферных вод, производственных жидкостей, газов, паров и пыли необходимо:

содержать в исправном состоянии гидроизолирующие покрытия ограждающих конструкций (стен, покрытий и т. д.) и устройства для отвода атмосферных и талых вод (разжелобки, внутренние водостоки, карнизы, сливы и т. д.);

обеспечивать заданный режим аэрации помещений;

по возможности максимально герметизировать оборудование, аппаратуру, соединения технологических трубопроводов и т. п. с целью устранения течей и выбросов агрессивных веществ;

содержать в исправном состоянии вентиляцию и механизмы для открытия фонарей;

поддерживать в исправном состоянии защитные покрытия конструкций, особенно в помещениях с агрессивными средами;

периодически очищать конструкции от пыли, смазочных материалов, мусора и т. п.

6.5. Для ослабления общего и местного нагрева элементов стальных конструкций при эксплуатации их в горячих производствах рекомендуется:

защищать конструкции огнеупорной футеровкой в тех случаях, когда им угрожает непосредственное воздействие горячего металла или шлака;

использовать теплоизолирующие экраны, если нагрев конструкций превышает 100 °С для конструкций, окрашенных масляными и перхлорвиниловыми красками, и 200 °С для конструкций, окрашенных красителями на основе битумных лаков;

не допускать складирование штабелей горячего металла (в пролетах складов заготовок, холодильников и готовой продукции) к стальным конструкциям ближе чем на 2 м при температуре металла 600 °С, на 3 м - при температуре 800 °С и на 4 м - при температуре 1000 °С.

6.6. В процессе эксплуатации несущих конструкций не допускается установка или снятие (в том числе и временное) стоек, подвесок, раскосов и других элементов решетчатых конструкций, снятие или перестановка связей, создание в местах шарниров жестких соединений элементов.

6.7. Не допускается создание не предусмотренных проектом боковых нагрузок на колонны (складирование сырья, материалов, изделий и т. п.).

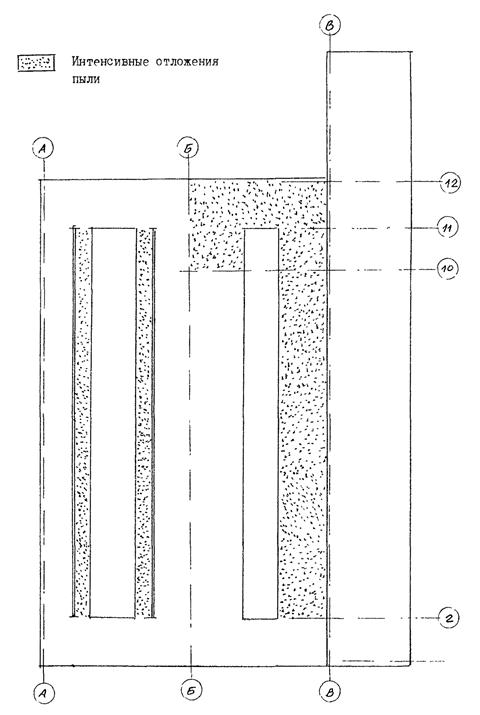

Особое внимание следует обращать на участки интенсивного отложения пыли, расположенные в радиусе двух высот шахт вентиляционной вытяжки (высота шахты отсчитывается от уровня кровли) или в радиусе одной высоты аэрационного фонаря.

Определение предельно допустимых нагрузок от пыли, и рекомендации по очистке кровли даны в рекомендуемом прил. 6.

6.9. Необходимо содержать в исправном состоянии устройства для отвода атмосферных и талых вод (разжелобки, водосточные трубы и внутренние водостоки, карнизы, сливы, отмостки и сети ливневой канализации).

При забитой пылью ливневой канализации и замкнутого контура кровель при многодневных ливнях возможно значительное скопление воды, создание не предусмотренных проектом нагрузок и даже обрушение кровли.

6.10. Начальник цеха должен следить за тем, чтобы не реже одного раза в год с поверхности окрашенных стальных конструкций были убраны пыль и масложировые отложения пылесосами (при сухой неслежавшейся) или скребками и щетками (при влажной слежавшейся пыли). В последнем случае необходимо следить, чтобы не повреждались лакокрасочные покрытия.

6.11. При местных повреждениях окраски производят ремонт этих мест, а при неудовлетворительном общем состоянии защитных покрытий - полную очистку краски дефектного участка и нанесение нового лакокрасочного покрытия.

Ориентировочные сроки возобновления противокоррозионных покрытий устанавливаются в зависимости от степени агрессивности среды:

в неагрессивной через 10 - 12 лет;

в слабоагрессивной - » - 8 лет;

в среднеагрессивной - » - 5 лет;

в сильноагрессивной - » - 3 года.

Старую краску удаляют механическим (скребками и щетками), химическим (специальными смывками) или термическим (выжиганием специальными ацетилено-кислородными щетками) способами. Для очистки поверхности от продуктов коррозии рекомендуется использовать ингибиторные пасты.

Нарушение расстояний между осями крановых рельсов одного пролета и отклонение оси кранового рельса от прямой следует устранять рихтовкой, не допуская при этом смещения рельса относительно оси подкрановой балки более чем на 20 мм. При необходимости большего смещения рельса следует производить рихтовку подкрановой балки по специальному проекту.

Разность отметок головок рельсов в одном разрезе пролета, а также на соседних и по всей длине кранового пути следует устранять одновременно с горизонтальной рихтовкой подкрановых балок путем установки прокладок под опорные сечения.

Перепад по высоте торцов смежных крановых рельсов должен быть устранен заменой их.

Взаимное смещение торцов смежных рельсов в плане и зазор в стыках рельсов необходимо устранять рихтовкой рельсов.

6.13. Обнаруженные при текущих осмотрах ослабленные болты в креплениях крановых рельсов должны быть немедленно подтянуты, недостающие и поврежденные заменены новыми. При обнаружении значительных повреждений рельсов (трещин, изломов, чрезмерного износа) необходимо заменить поврежденные части, обеспечив при этом соответствующее техническим требованиям сопряжение замененных рельсов со старыми.

При систематически повторяющихся повреждениях крановых рельсов или их креплений следует проверить правильность геометрических размеров мостового крана и параллельность его колес.

6.14. В пролетах с кранами режимных групп 7К, 8К ежегодно, а в остальных пролетах один раз в 2 - 3 года необходимо проводить горизонтальную и вертикальную геодезическую съемку крановых путей. Обнаруженные отклонения устраняют по указаниям п. 6.12.

7. УСТРАНЕНИЕ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ

7.1. Дефекты и повреждения стальных конструкций необходимо устранять по чертежам, разработанным специализированными организациями или проектно-конструкторскими подразделениями предприятий.

7.2. Трещины в элементах конструкций следует устранять следующим образом:

просверлить сквозное отверстие диаметром 17 - 21 мм на расстоянии 40 - 50 мм от видимых концов трещины в направлении ее развития (в дальнейшем при заварке трещин просверленные отверстия ни в коем случае не заваривать);

после засверловки трещина обрамляется полосой несмываемой белой краски, около обрамления той же краской ставят дату засверловки (например, 17.08.88);

пневматическим зубилом или резаком выполнить У-образную (при толщине элемента 10 мм) или К-образную (при толщине элемента более 10 мм) разделку кромок трещины до конечных отверстий;

металл у концов трещин нагреть до температуры 150 - 200 °С для раскрытия зазора в разделке, после чего трещины заварить электродами соответствующих марок;

поверхность сварных швов в конструкциях, подвергающихся динамическому воздействию подвижных или вибрационных нагрузок, зачистить заподлицо с поверхностью элемента;

белую разметочную полосу (после окончания работ по заварке) покрывают яркой цветной краской и той же краской наносят дату выполнения сварки.

7.3. Если трещина небольшая (т. е. снижение несущей способности ослабленного сечения не превышает 5 %) и после засверловки видимых концов не увеличивается, то ее можно не заваривать до очередного общего ремонта конструкций.

7.4. В случае, когда трещина в элементе, дважды подвергавшаяся заварке, возникает снова, необходимо принять специальные меры по его усилению или заменить.

7.5. Неполномерность сварных швов следует устранять наложением дополнительных швов в такой последовательности:

сначала тщательно очистить от краски и продуктов коррозии поверхность сварного шва и околошовной зоны; затем по дефектному шву положить дополнительные швы толщиной по 2 мм; неполностью разгруженные соединения варить участками длиной 60 - 100 мм, давая возможность каждому наложенному участку шва остыть.

Новые слои рекомендуется накладывать только после полного охлаждения до температуры окружающей среды ранее наложенного шва с обязательной очисткой его от шлака.

7.6. Подрезы, непровары, шлаковые включения, поры, сужения и перерывы швов следует устранять вырубкой участков дефектных швов пневматическим зубилом или резаком. Обработанный участок заварить электродами соответствующих марок.

7.7. При ремонте балок и ферм в первую очередь следует наложить швы в сопряжениях нижних поясов, протяженность швов необходимо принимать минимальной, ограничение зоны нагрева осуществлять за счет использования электродов диаметром не более 4 мм.

Швы на подкрановых балках следует проковать легкими ударами молотка с закругленным бойком для снятия остаточных напряжений, после чего очистить заподлицо с основным металлом.

7.8. При наличии в сварных швах трещин необходимо пневматическим зубилом или резаком удалить дефектные участки швов с заходом за видимые концы трещины на 50 - 100 мм. Очищенную поверхность заварить.

При сварке необходимо обеспечить максимально возможный провар соединения и плавный переход к основному металлу.

7.9. При отсутствии отдельных болтов в болтовых соединениях (кроме монтажных) следует поставить недостающие болты. Ослабленные болты затянуть, фиксируя их контргайками.

7.10. Отсутствующие и ослабленные заклепки в заклепочных соединениях следует заменить новыми или болтами класса точности А по ГОСТ 7805-70 или высокопрочными.

Для установки болтов необходимо расчистить или рассверлить отверстия на больший диаметр. Количество их не ограничивается, если компоновка соединения после рассверловки удовлетворяет проектным требованиям.

7.11. Дрожащие, перемещающиеся под ударами молотка заклепки следует срубить и выбить, отверстия расчистить или рассверлить, после чего установить в них болты класса точности А или высокопрочные.

При замене дефектных заклепок высокопрочными болтами допускается не рассверливать отверстия, подбирая наружный диаметр болта на 1 - 3 мм меньше диаметра отверстия под заклепку.

Не рекомендуется располагать болты только по одну сторону от оси симметрии прикрепляемого элемента. В необходимых случаях следует заменить и бездефектные заклепки для создания симметрично работающего соединения.

7.12. Избыток потайной заклепки по высоте, если он мешает плотному прилеганию других элементов конструкций, при небольшом количестве дефектных заклепок должен быть зачищен наждачным кругом заподлицо с поверхностью пакета. Если дефектных заклепок много, для плотного прилегания соединительных элементов следует ввести между ними листовые прокладки в обход выступающих частей заклепки.

7.13. Неплотности склепываемого пакета, превышающие допустимые значения, необходимо устранять путем заделки щелей синтетической смолой или другими материалами, препятствующими развитию коррозии.

7.14. Ремонт клепаных подкрановых балок требуется производить в такой последовательности:

с помощью кислородной резки срезать головки заклепок в зоне трещины плюс три шага по обе стороны, предварительно просверлив в них отверстия диаметром на 4 - 6 мм меньше диаметра стержня. Заклепки удалить кувалдой и оправкой с удлиненной ручкой;

на поврежденный участок поясного уголка наложить усиливающий угол с фаской 2×45° и предварительно просверленными отверстиями. Уголок усиления временно закрепить на болтах;

высокопрочные болты устанавливают в отверстиях без предварительной рассверловки. Допускается зазор от 1 до 4 мм;

затяжку болтов следует начинать с середины усиливающего элемента, постепенно перемещаясь к концам.

7.15. Отдельные искривленные элементы, обеспечивающие устойчивость несущих конструкций, могут быть усилены или заменены.

7.16. Выпучивание, вмятины и прогибы листовых элементов следует устранять с помощью накладок и диафрагм. При скоплении различных дефектов в одном месте поврежденный участок необходимо удалить, а затем усилить накладками.

7.17. Отклонение стропильных ферм и колонн от проектного положения необходимо устранять по проектам, выполненным специализированными проектными или научно-исследовательскими организациями.

7.18. Погнутости узловых фасонок при отсутствии трещин могут быть оставлены при условии обязательной установки элемента жесткости, препятствующего увеличению угла перегиба фасонок. Трещины в фасонках должны быть заварены в соответствии с п. 7.2.

7.19. В случае аварийного обрушения конструкций производится расследование в порядке, установленном Положением о порядке расследования причин аварий зданий, сооружений, их частей и конструктивных элементов, утвержденным постановлением Госстроя СССР от 5 июня 1986 г. № 76.

8. ЗОНИРОВАНИЕ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ

8.1. Целью зонирования является дифференцированный подход к технической эксплуатации стальных конструкций с учетом условий их работы и установление порядка их содержания, периодичности осмотров и сроков проведения текущих и капитальных ремонтов. Для этого здание или сооружение делят на зоны, характеризуемые определенным видом и интенсивностью нагрузок и воздействий, агрессивностью среды и др.

8.2. Работы по определению основных параметров эксплуатационных нагрузок и воздействий должны выполняться с привлечением в необходимых случаях авторов проектной документации и специализированных проектных и научно-исследовательских организаций, а также соответствующих заводских служб и лабораторий.

8.3. В состав работ по зонированию входит:

определение основных параметров нагрузок и воздействий, установление зоны (в плане и по высоте) их распространения;

определение и обозначение зон по характерным воздействиям на конструкции, включая особенности, связанные с расположением зданий и сооружений на просадочных грунтах и подрабатываемых территориях.

Указанные работы следует выполнять для каждого производственного здания или сооружения и отражать в его паспорте. Конкретные особенности их выполнения детализируются в стандарте предприятия.

статические нагрузки от технологического оборудования, установленного (подвешенного) на конструкциях, а также нагрузки от складируемого, нагружаемого и разгружаемого сырья, полуфабрикатов и изделий;

подвижные нагрузки на перекрытия от электрокаров, внутрицехового транспорта, специальных транспортных установок и машин;

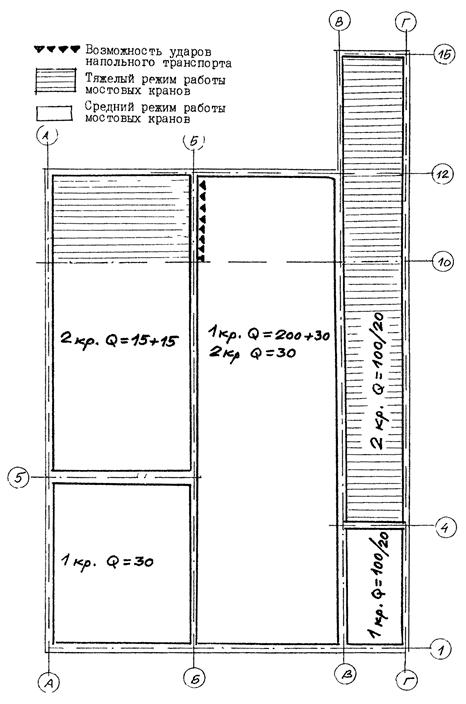

воздействия мостовых и подвесных кранов;

динамические воздействия от технологического и инженерного оборудования;

воздействия газовоздушной внутрицеховой среды;

проливы кислых и щелочных растворов, технологических масел, водоэмульсионных и органических растворов (их температура и концентрация);

лучистый нагрев, в том числе постоянный, постоянный с периодическими увлажнениями, периодический;

воздействия от отложений пыли;

атмосферные нагрузки и воздействия.

8.5. Для нагрузок и воздействий, перечисленных в п. 8.4, должны быть определены их фактические максимальные значения и сопоставлены с проектными.

Те зоны, в которых могут быть нагрузки и воздействия, превышающие по своим параметрам проектные значения, следует выделить как особые. Наблюдение и контроль за состоянием стальных конструкций в особых зонах должен осуществляться по специальным графикам или с периодичностью, указанной в стандарте предприятия.

8.6. Классификация газовоздушной среды, проливов жидкостей и отложений пыли по степени агрессивности их воздействия на стальные конструкции производится в соответствии с указаниями СНиП 2.03.11-85 на основании данных натурных замеров. Предварительно, до выполнения необходимых замеров и анализов, допускается использование данных проектной документации и сведений, приведенных в справочном прил. 3.

|

Режим работы по Правилам Госгортехнадзора |

Л |

С |

Т |

ВТ |

|

Группа режима по ГОСТ 25546-82 |

2К - 3К |

4К - 6К |

7К |

8К |

При классификации зданий (пролетов, участков, зон) по режимам работы стальных конструкций при крановых воздействиях учитывается не только режим работы кранового оборудования, но и характер его использования, определяемый основным технологическим процессом обслуживаемым эти оборудованием (табл. 5).

Таблица 5

|

Общая характеристика условий эксплуатации кранового оборудования |

Коэффициент нагружения Кр |

|

|

Легкий |

Здания (пролеты, участки), в которых эксплуатируются краны с ручным приводом или ремонтные и монтажные краны режимных груш 2К и 3К |

До 0,0001 |

|

Средний |

Здания (пролеты, участки), в которых эксплуатируются краны режимных групп 4К - 6К при регулярной сменной загрузке |

0,0001 - 0,01 |

|

Тяжелый |

Здания (пролеты, участки), в которых эксплуатируются крюковые краны режимной группы 7К, а также 5К - 6К, транспортирующие жидкий металл |

0,01 - 0,1 |

|

Особо тяжелый |

Здания (пролеты, участки), в которых эксплуатируются краны режимной группы 8К, а также 7К с лапами, траверсами на жестком подвесе или грейферные, магнитогрейферные и мульдомагнитные краны |

0,1 - 1 |

|

Примечание. Примерный перечень зданий, пролетов и участков, относящихся к различным режимам работы стальных конструкций, приведен в справочном прил. 4. |

||

Характеристика режима эксплуатации производственного здания может быть получена путем обработки долговременных записей напряжений в нижних поясах подкрановых балок.

Максимальная температура конструкций определяется по фактическому нагреву конструкций. В отапливаемых зданиях, не имеющих интенсивных открытых источников тепловыделения, допускается определять температуру конструкций по температуре внутрицеховой среды в зоне расположения конструкций.

Минимальная температура конструкций устанавливается в зимний период по температуре внутрицеховой среды при остановке технологического процесса, выделяющего тепло, и отключении систем отопления.

По интенсивности нагрева технологические температурные воздействия, оказывающие влияние на состояние стальных конструкции и лакокрасочных покрытий, делятся на три типа:

Слабые - нагрев до 100 °С;

Средние - - » - 200 °С;

Сильные - - » - св. 200 °С.

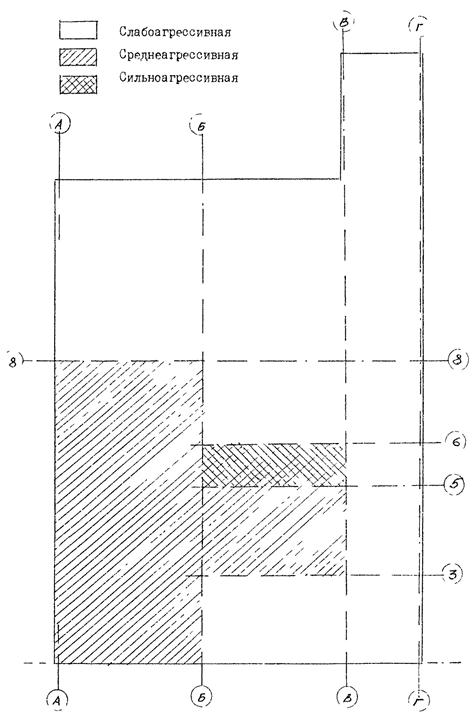

зона нормальных условий газовоздушной среды;

зона слабой степени агрессивного воздействия газовоздушной среды, проливов или пылевых отложений (скорость коррозии металла до 0,05 мм/год);

зона средней степени агрессивного воздействия газовоздушной среды, проливов или пылевых отложений (скорость коррозии металла до 0,1 мм/год);

зона сильной степени агрессивного воздействия газовоздушной среды, проливов или пылевых отложении (скорость коррозии металла до 0,5 мм/год);

зоны крановых воздействий с указанием грузоподъемности кранов и режима их работы по п. 8.7;

зоны повышенных тепловыделений со средним и сильным нагревом конструкций по п. 8.8;

зоны складирования с указанием величин нагрузок;

зоны работы напольного транспорта с указанием разрешенного типа транспортных средств и нагрузок от них;

зоны интенсивных вибродинамических нагрузок;

зоны повышенного пылевыделения и оседания пыли с указанием периодичности очистки строительных конструкций и кровли;

зоны повышенных снеговых отложений с указанием допустимых снеговых нагрузок.

8.10. Каждой зоне должен быть присвоен свой номер, даны в необходимых случаях основные параметры воздействий и приведен перечень характерных для нее возможных повреждений.

Пример оформления соответствующей технической документации приведен в справочном прил. 7.

9. ПРИЕМКА КОНСТРУКЦИЙ В ЭКСПЛУАТАЦИЮ И ВЫВОД ИЗ НЕЕ

9.1. Приемка в эксплуатацию зданий и сооружений, законченных строительством (включая реконструкцию и расширение) осуществляется в соответствии с требованиями СНиП 3.01.04-87.

9.2. До предъявления объекта Государственной приемочной комиссии приказом руководителя предприятия создается рабочая комиссия, в состав которой обязательно включаются представители службы технического надзора за эксплуатацией зданий и сооружений.

9.3. По поручению рабочей комиссии служба эксплуатации зданий и сооружений принимает участие:

в проверке отдельных конструкций и узлов, а также в приемке зданий и сооружений для предъявления Государственной приемочной комиссии;

в приемке от генерального подрядчика технической документации, предусмотренной п. 3.5 СНиП 3.01.04-87 и, в частности, проверяет ее комплектность, наличие согласований всех изменений и отступлений от проекта с проектной организацией, соответствие исполнительной документации фактическому состоянию конструкций;

в осмотре конструкций в натуре в соответствии с требованиями пп. 2.7 - 2.16.

9.4. Все обнаруженные при осмотре дефекты конструкций фиксируются с указанием категории дефекта по п. 5.16. Дефекты категории А и Б подлежат обязательному устранению до составления акта рабочей комиссии о готовности законченного строительством здания или сооружения для предъявления Государственной приемочной комиссии. Дефекты категории В могут быть включены в прилагаемый к акту список недоделок.

9.5. При приемке в эксплуатацию объектов, построенных иностранными фирмами, необходимо получить от них всю необходимую проектную и эксплуатационную документацию, а также данные об использованных материалах (сертификаты, результаты испытаний и т. п.).

9.6. Вывод конструкций из эксплуатации производится в таких случаях:

при замене конструктивных элементов новыми, если усиление или ремонт существующих элементов технически неосуществим или экономически нецелесообразен;

при общей перестройке здания или сооружения в связи с реконструкцией или техническим перевооружением производства;

при аварийном обрушении или срочном демонтаже конструктивных элементов, находящихся в аварийном состоянии.

Методика определения степени общего износа стальных конструкций дана в рекомендуемом прил. 8.

Вывод конструкций из эксплуатации оформляется соответствующими актами, на основании которых производят записи в журнале технической эксплуатации и техническом паспорте, а также в учетных документах по балансовой стоимости основных фондов.

ПРИЛОЖЕНИЕ 1

Обязательное

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1. Авария - полное или частичное обрушение (разрушение) всего здания, сооружения или его части, отдельных конструктивных элементов, а также их деформации, угрожающие безопасному ведению работ или вызывающие нарушение (остановку) производственного процесса.

2. Восстановление конструкций - процесс устранения отклонений дефектов и повреждений элементов конструкции с целью достижения ее первоначальной (согласно проекту) прочности и жесткости.

3. Выборочный контроль - специальный вид контроля, при котором оценка определенных параметров технического состояния конструкции производится на основании освидетельствования ограниченной группы элементов конструкции (выборки) из общего числа однотипных конструкций.

4. Выборочное обследование - обследование отдельных наиболее ответственных элементов конструкции (здания), находящихся в самых неблагоприятных условиях (сильно нагружены, изношены и т. п.), характерных для оценки общего технического состояния всей конструкции (здания).

5. Дефект - отклонение качества, формы и фактических размеров элементов и конструкций от требований нормативных документов или проекта, возникающее при проектировании, изготовлении, транспортировке и монтаже.

6. Деформация конструкций - изменение положения, форм и (или) размеров конструкции или ее части под действием нагрузок или воздействий.

7. Деформация остаточная - часть общей деформации, не исчезающей после устранения вызвавших ее нагрузок и воздействий.

8. Деформация упругая - деформация, полностью исчезающая после устранения вызвавшей ее причины.

9. Долговечность - способность здания или сооружения, их отдельных частей и конструктивных элементов сохранять во времени заданные качества в определенных условиях и при установленном режиме эксплуатации с сохранением всех необходимых функций.

10. Допустимое отклонение (дефект, повреждение) - отклонение, при наличии которого конструкция сохраняет работоспособность.

11. Ендова (разжелобок) - пространство между двумя скатами крыши, образующими входящий угол.

12. Здание (производственное) - строительная система, состоящая из несущих и ограждающих (или совмещающих несущие и ограждающие функции) конструкций, образующих замкнутый объем, предназначенный для обеспечения условий труда людей и эксплуатации технологического оборудования.