| Информационная система |  |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЭЛЕКТРООБОРУДОВАНИЕ

ВЗРЫВОЗАЩИЩЕННОЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЯ

ГОСТ 22782.0-81

(СТ СЭВ 3141-81)

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ЭЛЕКТРООБОРУДОВАНИЕ ВЗРЫВОЗАЩИЩЕННОЕ Общие технические требования и методы испытаний Explosionproof electrical apparatus |

ГОСТ (СТ СЭВ 3141-81) |

Постановлением Государственного комитета СССР по стандартам от 15 мая 1981 г. № 2412 срок введения установлен

с 01.07.1982 г.

Настоящий стандарт распространяется на взрывозащищенное электрооборудование (электротехнические устройства), а также электрические средства автоматизации и связи (в дальнейшем электрооборудование) групп I и II по ГОСТ 122020-76 и устанавливает технические требования и методы испытаний по обеспечению взрывозащиты, общие для электрооборудования со всеми видами взрывозащиты.

Стандарт не распространяется на кабели и провода.

Стандарт полностью соответствует СТ СЭВ 3141-81.

Термины и их определения, встречающиеся в настоящем стандарте, приведены в обязательном приложении 1.

(Измененная редакция, Изм. № 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Взрывозащищенное электрооборудование, разработанное после введения в действие настоящего стандарта, должно изготовляться в соответствии с требованиями настоящего стандарта и стандартов на конкретные виды взрывозащиты по ГОСТ 22782.1-77, ГОСТ 22782.2-77, ГОСТ 22782.3-77, ГОСТ 22782.4-78, ГОСТ 22782.5-78, ГОСТ 22782.6-81, ГОСТ 22782.7-81, а взрывозащищенное рудничное электрооборудование также в соответствии с ГОСТ 24754-81, по стандартам и техническим условиям на конкретные виды электрооборудования по рабочим чертежам, утвержденным в установленном порядке.

1.2. Требования к температуре и допустимому нагреву

1.2.1. Максимальная температура наружной поверхности электрооборудования группы I не должна превышать:

150 °С в случае образования слоев угольной пыли на электрооборудовании.

450 °С в случае, когда исключается наличие угольной пыли, а также, когда превышение температуры свыше 150 °С, но не более 450 °С и последующее охлаждение до температуры 150 °С произойдет за время не более чем 180 с.

1.2.2. Максимальная температура поверхности электрооборудования группы II не должна превышать значений, приведенных табл. 1.

Таблица 1

|

Температурный класс |

Максимальная температура поверхности, °С |

|

Т1 |

450 |

|

Т2 |

300 |

|

Т3 |

200 |

|

Т4 |

135 |

|

Т5 |

100 |

|

Т6 |

85 |

Максимальная температура электрооборудования группы II, предназначенного для производств, опасных по пылям, должна быть ниже на 50 °С температуры тления или не более двух третей температуры самовоспламенения (для нетлеющих пылей).

Допускается максимальная температура поверхности, отличающаяся от приведенной в табл. 1 (например, если электрооборудование выполнено для конкретной взрывоопасной смеси). В этом случае температура должна быть указана на электрооборудовании.

1.2.3. Максимальная температура деталей, поверхность которых не превышает 10 см2, может превышать температуру класса температуры, маркированного на электрооборудовании, если нет прямой или косвенной опасности воспламенения от этих деталей.

Отсутствие воспламенения взрывоопасных смесей должно быть подтверждено экспериментально. При этом не должно происходить поджигание смесей при температурах, превышающих температуру поверхности деталей на 50 °С для температурных классов Т1-Т3 и 25 °С для температурных классов Т4-Т6.

При проведении испытаний может быть использован способ повышения температуры окружающей среды.

1.3. Требования к оболочкам

1.3.1. Оболочки изделий должны изготовляться из материалов:

негорючих или трудногорючих, или стойких к действию пламени. (Это требование не распространяется на стекла смотровых окон, светопропускающие элементы светильников, прокладки, заглушки и уплотнительные кольца вводных устройств оболочки переносных приборов с индивидуальным искробезопасным источником питания, оболочки стационарных приборов группы II с питанием от искробезопасной цепи).

(Измененная редакция, Изм. № 3).

1.3.2. Оболочки из пластмасс должны выдерживать без нарушения средств взрывозащиты наименьшую температуру, на которую рассчитано электрооборудование, а также температуру на 20 °С выше наибольшей рабочей температуры, но не менее 80 °С. Допускается применение пластмасс, обеспечивающих сохранение средств взрывозащиты при температуре 60 °С, если это указано на электрооборудовании или предусмотрено в технических условиях.

1.3.3. Электрическое сопротивление изоляции пластических материалов, применяемых для оболочек, должно быть не более 109 Ом.

Допускается изготавливать оболочки из пластмасс с электрическим сопротивлением изоляции более 109 Ом, если конструкцией или геометрическими размерами оболочки исключена опасность воспламенения электростатическими зарядами в нормальных условиях эксплуатации. Рекомендуемые геометрические размеры таких оболочек приведены в справочном приложении 2.

Если опасность воспламенения электростатическим разрядом конструктивными мерами исключить невозможно, то маркировка взрывозащиты должна иметь знак «X» по ГОСТ 12.2.020-76, а в эксплуатационной документации должны быть указаны меры безопасности по ГОСТ 12.4.124-83. которые следует выполнять при эксплуатации.

(Измененная редакция, Изм. № 3).

1.3.4. Легкие сплавы, применяемые для изготовления оболочек электрооборудования групп I и II, должны обеспечивать фрикционную искробезопасность.

Допускается обеспечивать фрикционную искробезопасность оболочек из легких сплавов с помощью защитных покрытий.

Для электрооборудования группы II допускается применение алюминиевых сплавов, содержащих магния не более 6 %, без испытания их на фрикционную искробезопасность.

1.3.5. При применении сплавов легких металлов для оболочек резьбовым соединением необходимо выбирать пары материалов, исключающие возникновение контактной коррозии. Материалы, обеспечивающие выполнение указанного требования, должны быть оговорены в технических условиях на изделие.

1.3.6. Заливочные массы и уплотнения должны сохранять защитные свойства во всем диапазоне температур, возникающих при нормальных условиях эксплуатации электрооборудования.

Материалы, используемые для заливки и уплотнений, должны быть устойчивыми к воздействию внешней среды или должны быть защищены от воздействий внешней среды.

1.4. Элементы крепления частей оболочки

1.4.1. Запорные устройства, если их применение оговорено в стандартах на виды взрывозащиты (например, для крепления частей оболочек, обеспечивающих взрывозащиту или препятствующих доступу к неизолированным частям, находящимся под напряжением), должны иметь крепежные элементы, для отвинчивания которых требуется применение специального инструмента. Это достигается, например, путем применения:

гаек или винтов и болтов с шестигранной, пятигранной, треугольной, секторной и др. видами головок без шлицов;

охранного кольца или углубления, закрывающего каждую головку винта, болта или гайки по всей высоте и не менее чем на две трети по окружности.

Если применяют охранные кольца, то они должны либо:

составлять единое целое с оболочкой;

присоединяться к оболочке и прочно крепиться к ней;

так крепиться друг с другом, чтобы не могли ни проворачиваться, ни сниматься.

(Измененная редакция, Изм. № 2, 3).

1.4.2. Охранными кольцами или углублениями допускается не защищать болты и гайки:

размерами, равными или большими М16, для электрооборудования группы II и размерами, равными или большими М24, для электрооборудования группы I;

всех размеров, к которым нет свободного доступа в собранных изделиях, а также применяемых для крепления подшипниковых щитов электрических машин мощностью свыше 100 кВт и распредустройств сухих передвижных трансформаторов к корпусу подстанций мощностью 100 кВ×А и выше.

1.4.3. Диаметр болтов, винтов и шпилек, предназначенных для крепления деталей оболочек электрооборудования группы I, должен быть не менее 6 мм. Для крепления деталей оболочек контрольно-измерительных приборов и устройств автоматики допускается применение крепежных болтов, винтов и шпилек диаметром не менее 5 мм.

Требования по минимальному диаметру крепежных болтов, винтов и шпилек не распространяются на оболочки приборов и устройств индивидуального пользования, если крепежные элементы не подлежат отвинчиванию в шахтных условиях, например, установлены на клее или запломбированы.

(Измененная редакция, Изм. № 2).

1.4.4. Болты, винты, гайки и другие крепежные детали должны быть предохранены от самопроизвольного ослабления способом, оговариваемым в технической документации.

1.5. Вводные устройства

1.5.1. Вводные устройства должны соответствовать одному из видов взрывозащиты по ГОСТ 12.2.020-76 и иметь степень защиты от внешних воздействий не ниже IP54 по ГОСТ 14254-80. Переносное электрооборудование группы I и электрооборудование группы II допускается изготовлять и отправлять потребителю с присоединенным кабелем.

1.5.2. Электрооборудование должно иметь для внешних электрических цепей соединительные контактные зажимы, которые могут располагаться во вводной коробке или непосредственно в оболочке электрооборудования.

1.5.3. Вводные устройства должны допускать присоединение внешних проводов и кабелей и обеспечивать возможность выдерживать расстояния путей утечки и электрические зазоры, устанавливаемые стандартами на виды взрывозащиты.

1.6. Соединительные контактные зажимы и изоляторы

1.6.1. Соединительные контактные зажимы и изоляторы необходимо закреплять так, чтобы исключалось их ослабление и (или) проворачивание при крутящих моментах, приведенных в табл. 3.

Таблица 3

|

Номинальный диаметр зажима |

Крутящий момент, Нм |

|

М4 |

2 |

|

М5 |

3 |

|

М6 |

5 |

|

М8 |

10 |

|

М10 |

16 |

|

М12 |

25 |

|

М16 |

50 |

|

М20 |

85 |

|

М24 |

130 |

1.6.2. Контактные зажимы должны иметь маркировку, если отсутствие последней может привести к неправильному присоединению. Допускается наносить маркировку на зажим вблизи его или на бирке.

1.6.3. Токоведущие части контактных зажимов должны соединяться таким образом, чтобы электрический контакт в месте соединения в течение длительного времени эксплуатации не ухудшался от нагрева в условиях переменного теплового режима, изменения размеров изоляционных деталей и вибрации. Не допускается передача контактного давления на электрические соединения через изоляционные материалы, кроме случаев, когда давление передается через фарфор, стеатит или другие материалы с аналогичными термическими и механическими свойствами, при этом необходимо учитывать различия в тепловом расширении изолирующих и токоведущих частей.

Токоведущие части контактных зажимов в электрооборудовании группы I должны быть выполнены из стойких к коррозии, обладающих высокой проводимостью, материалов (например, медь, латунь). Части зажимов, не являющиеся токоведущими (нажимные винты), могут быть изготовлены из стали, если предусмотрено соответствующее антикоррозионное покрытие.

1.6.4. Диаметр контактных винтов (болтов, шпилек) для присоединения внешних проводов и жил кабелей электрооборудования группы I должен быть не менее 6 мм.

В устройствах управления, контроля и автоматики допускается применение контактных винтов диаметром менее 6 мм. При этом для измерительных приборов минимальный диаметр контактных винтов не нормируется. В устройствах связи, автоматики и сигнализации диаметр контактных винтов должен быть не менее 4 мм.

1.7. Кабельные вводы

1.7.1. Кабельные вводы должны обеспечивать прочное и постоянное уплотнение кабеля и проводов и выполняться со степенью защиты от внешних воздействий не ниже IP54 по ГОСТ 14254-80.

1.7.2. Кабельные вводы при наличии внешних механических воздействий на кабель должны быть выполнены так, чтобы растягивающее усилие и скручивание не передавались на провода и жилы кабеля в месте их соединения с токоведущими контактными зажимами.

Для электрооборудования группы I эластичные уплотнительные кольца не являются средством для разгрузки жил кабеля от растягивающих усилий.

1.7.3. Устройство для разгрузки жил кабеля от растяжения может являться частью ввода или находиться внутри вводного устройства.

Для электрооборудования группы I к устройствам для разгрузки жил кабеля относятся также приспособления для стационарной прокладки кабелей и проводов, соединяющие отдельные части агрегатов.

Для электрооборудования группы II допускается выполнять кабельный ввод без устройства для разгрузки кабеля, если разгрузочные устройства предусмотрены в системе прокладки кабеля.

1.7.4. Вводы гибких кабелей должны быть без острых кромок. При изгибе кабеля по оси ввода в любом направлении до 90° радиус закругления ввода должен быть таким, чтобы радиус изгиба кабеля в месте входа был не менее одной четверти максимального допустимого диаметра кабеля для данного ввода.

Допускается уменьшение радиуса закругления ввода до 5-10 мм в следующих случаях:

в стационарном электрооборудовании;

в электрооборудовании, в котором отдельные части соединяются стационарно прокладываемыми кабелями;

при применении резинового шланга, металлорукава и других средств защиты кабеля от повреждения.

1.7.5. Отверстия, не используемые для вводов, должны быть закрыты так, чтобы обеспечивался соответствующий вид взрывозащиты.

1.8. Требования к блокировке

1.8.1. Необходимость блокирования уточняется стандартами на отдельные виды взрывозащиты или электротехнические устройства.

1.8.2. Блокировка должна быть выполнена так, чтобы нарушение ее функции было возможно только в результате разрушения или устранения какой-либо части блокировки или в результате открывания крепежных элементов, выполненных по п. 1.4.

На крышках оболочек электрооборудования, не имеющего блокировки и наличие напряжения на котором не может быть установлено без снятия крышки, съем которой необходим в процессе эксплуатации для проведения профилактических ремонтов и oсмотров, должна быть нанесена предупредительная надпись «Открывать, отключив от сети», «Открывать во взрывоопасной среде запрещается», «Открывать в шахте запрещается».

На оболочках электрооборудования, внутри которых размещены конденсаторы или нагревательные элементы, при отсутствии блокировки, должна быть предупредительная надпись, указывающая выдержку времени, требуемую после снятия напряжения до открывания крышки. Допускается не наносить предупредительную надпись, если время открывания крышки больше времени разрядки конденсаторов и охлаждения греющихся элементов до безопасной температуры. Требования к конструктивному выполнению блокировки (например, для электрических аппаратов, подвергающихся при эксплуатации частому осмотру) приведены в справочном приложении 3.

1.8.3. Электрические цепи управления блокировкой электрооборудования группы I должны иметь защиту от потери управляемости.

1.9. Электроизоляционные материалы, пути утечки и электрические зазоры электрооборудования группы I должны удовлетворять требованиям, предъявляемым к изоляции, путям утечки и электрическим зазорам рудничного нормального электрооборудования.

1.10. Вращающиеся электрические машины

1.10.1. Степень защиты наружных вентиляторов должна указываться в стандартах или технических условиях на вращающие электрические машины. Со стороны входа воздуха степень защиты должна быть не ниже IP20 по ГОСТ 14254-80.

1.10.2. Наружные вентиляторы, их защитные кожухи должны изготовляться прочными и крепиться таким образом, чтобы не происходило деформаций и смещений, которые могли бы привести к ударам или трению вращающихся частей с неподвижными.

1.10.3. Зазоры между наружным вентилятором, защитным кожухом и крепежными элементами при нормальной работе должны быть не менее 0,01 максимального диаметра вентилятора, но не менее 1 мм. Допускается не увеличивать зазоры более 5 мм.

Допускается не выдерживать требования по зазорам между вращающимися и неподвижными элементами, если для наружных вентиляторов применяются материалы (например, для электрооборудования группы II латунь, цинковый сплав, а для электрооборудования группы I латунь, цинковый сплав или сталь).

1.10.4. Пластмассы, применяемые для наружных вентиляторов вращающихся электрических машин, должны иметь сопротивление изоляции не более 109 Ом.

1.10.5. Наружные вентиляторы вращающихся электрических машин группы II допускается изготавливать из алюминия и легких сплавов, содержащих в весовом отношении не более 6 % магния.

1.11. Световые приборы

1.11.1. Световые приборы группы I должны соответствовать требованиям ГОСТ 24786-81.

(Новая редакция, Изм. № 2).

1.11.2. Источник света должен быть защищен прочным термостойким светопропускающим элементом (колпаком, пластиной, линзой, трубкой и т. п.). Требование термостойкости к светопропускающим элементам люминесцентных светильников не предъявляется.

1.11.3. Светопропускающие элементы световых приборов должны быть защищены от механических повреждений решеткой.

Световые приборы, кроме ручных переносных, питаемых от сети напряжения свыше 42 В, допускается изготавливать без решетки при выполнении одного из следующих требований:

светопропускающий элемент выдерживает испытания, соответствующие высокой степени механической прочности, указанной в табл.5;

свободная площадь светопропускающего элемента не превышает 50 см2, над ним имеется защитное устройство (например, прочный буртик высотой не менее 5 мм) и светопропускающий элемент должен выдерживать испытания, соответствующие нормальной степени механической прочности, в соответствии с табл.5;

конструкция светильника рассчитана для применения в местах, где обеспечивается защита от механических повреждений или исключается возможность механических повреждений.

1.11.4. Решетка должна быть механически прочной и выдерживать испытания, предписанные в табл.5. Конструктивные параметры решетки приведены в справочном приложении 4.

1.11.5. Световые приборы должны быть выполнены таким образом, чтобы исключалось соприкосновение колбы лампы со светопропускающим элементом, кроме случая, когда соприкосновение колбы лампы со светопропускающим элементом используется для электрической блокировки на отключение светильника в случае разрушения светопропускающего элемента.

1.11.6. Аккумуляторные батареи головных и ручных светильников должны быть так устроены, чтобы было исключено выливание из них электролита при любом положении светильника.

1.11.7. Если источник света и аккумуляторные батареи расположены в отдельных оболочках, то в местах ввода шнура в оболочку источника света и корпус аккумуляторной батареи должны быть предусмотрены устройства, предохраняющие шнур от выдергивания при усилии не менее 150 Н. Ввод шнура в корпус аккумуляторной батареи, кроме того, должен быть снабжен устройством, предохраняющим шнур от резких перегибов.

1.11.8. Шнур головного аккумуляторного светильника должен быть защищен от токов короткого замыкания плавким предохранителем.

1.12. Соединители

1.12.1. Соединители должны иметь механическую или электрическую блокировку, выполненную таким образом, чтобы исключалась возможность разъединения контактов без снятия с них напряжения и подачи напряжения на контакты, когда соединитель не соединен.

Допускается не выполнять блокировки:

если крепление вилки с розеткой соединителя выполнено в соответствии с п. 1.4.1 и на оболочке имеется надпись: «Открывать, отключив от сети!»;

для соединителей на номинальный ток, не превышающий 10 А, и номинальное напряжение, не превышающее 250 В переменного тока и 60 В постоянного тока, если оставшиеся под напряжением части после разделения сохраняют уровень взрывозащиты по ГОСТ 12.2.020-76. При этом штепсельные вилки не должны находиться под напряжением.

1.12.2. Электрическая блокировка соединителя должна быть выполнена так, чтобы размыкание силовых контактов было возможно только после дистанционного отключения, напряжения с этих контактов.

Глубина соединения силовых контактов должна превышать глубину контактов цепи электрической блокировки не менее чем на 5 мм.

1.12.3. Соединитель должен быть выполнен так, чтобы исключалась возможность неправильного соединения.

1.12.4. Для соединения заземляющих жил гибкого кабеля в соединителе должны предусматриваться заземляющие контакты, глубина соединения которых должна превышать глубину соединения силовых контактов не менее чем на 5 мм.

Заземление металлических оболочек розетки и вилки должно осуществляться путем их электрического соединения с заземляющими контактами.

1.12.5. На соединители искробезопасных цепей требования пунктов 1.12.1, 1.12.2 и 1.12.4. не распространяются.

(Измененная редакция, Изм. № 2).

1.13. Коммутационные аппараты

1.13.1. Изготовление коммутационных аппаратов, отключающих нагрузку постоянного тока (например, контакторов, автоматических выключателей, контроллеров), контакты которых находятся под маслом, недопустимо.

1.13.2. Разъединители должны удовлетворять следующим требованиям:

одновременно выключать все фазы или полюсы;

положение разъединителя должно определяться снаружи;

разъединители, используемые в качестве выключателей тока холостого хода, должны иметь блокировку, выполненную в соответствии с требованиями п. 1.4.1. Эти требования не распространяются на разъединители, которые рассчитаны для работы в качестве выключателей нагрузки или выключателей для двигателей.

1.13.3. Автоматические выключатели с блокировкой повторного включения должны быть сконструированы так, чтобы была исключена возможность автоматической или дистанционной деблокировки при срабатывании максимальной токовой защиты.

1.13.4. Автоматические выключатели и выключатели с дистанционным управлением должны быть сблокированы так, чтобы местное или дистанционное включение или выключение при открытых оболочках было невозможно.

Блокировка не обязательна, если перед автоматическим выключателем или выключателем с дистанционным управлением установлен разъединитель или если они применяются для подвижного состава. В этом случае на основной части отсоединяемых выключателей должна быть установлена хорошо видимая предупредительная табличка.

Это исключение не распространяется на автоматические выключатели и выключатели с дистанционным управлением электрооборудования группы I.

1.14. Тяговые аккумуляторы и, аккумуляторные батареи

1.14.1. Аккумуляторы, кроме герметичных аккумуляторов и аккумуляторов переносных световых приборов, должны удовлетворять следующим требованиям:

элементы и отверстия, необходимые для отвода зарядных газов, возникающих во время зарядки, должны быть выполнены так, чтобы было исключено расплескивание электролита;

перемычки для соединения аккумуляторов в батареи должны быть выполнены самотормозящимися в виде конусных контактов или равноценных им болтовых соединений. Аккумуляторы, применяемые в электрооборудовании группы I, должны иметь по два контакта на каждый полюс.

1.14.2. Ящик для батарей, а также встроенные и электроизоляционные части должны быть стойкими к воздействию электролита (серной кислоты, калийной щелочи). Материалы должны удовлетворять требованиям п. 1.3.1. Не допускается их выполнять из пористых материалов.

1.14.3. Электроизоляционные материалы для бака и покрытия металлических баков аккумуляторов и внутренней поверхности батарейных ящиков должны быть стойки к действию электролита (серной кислоты, калийной щелочи).

1.14.4. Электроизоляционные материалы бака и изоляционные покрытия металлических баков аккумуляторов и внутренней поверхности батарейных ящиков должны быть стойки к действию электрических разрядов по поверхности, смоченной электролитом.

1.14.5. Ящики для батарей необходимо выполнять так, чтобы была обеспечена достаточная вентиляция. Содержание водорода в атмосфере батарейного ящика не должно превышать 2,5 %.

1.14.6. Аккумуляторы должны быть встроены в ящик для батарей так, чтобы ослабление их взаимной посадки было исключено. Между двумя смежными аккумуляторами должна быть исключена возможность возникновения разрядного напряжения, превышающего 24 В.

1.14.7. Путь утечки между двумя полюсами смежных аккумуляторов должен быть не менее 35 мм. При разрядных напряжениях выше 24 В необходимо дополнительно электрически изолировать аккумуляторы друг от друга и соответственно увеличить пути утечки из расчета 1 мм на каждые 2 В. В качестве электроизоляционного материала допускается твердая резина или равноценные материалы с точки зрения их стойкости против токов утечки.

1.14.8. Ящики батарей необходимо разделять перегородками, высота которых должна быть равна половине высоты ящика, так, чтобы ни в одном отсеке напряжение не превышало 40 В. Все внутренние поверхности ящика батарей должны быть покрыты электроизоляционным материалом, стойким к воздействию электролита. Допускается в одном отсеке напряжение более 40 В, если приняты дополнительные меры, исключающие возникновение опасных токов утечки.

1.14.9. На видном месте каждой батареи должна быть помещена инструкция по уходу.

1.14.10. Батарейные ящики рудничных электровозов, аккумуляторы которых можно питать от контактного провода с помощью питающего устройства, должны иметь вентиляторы с двигателями во взрывозащищенном исполнении. Двигатель вентилятора должен быть включен как при работе от батареи, так и во время стоянки электровоза и в течение зарядки батареи.

1.14.11. На батарейных ящиках рудничных электровозов должен устанавливаться наружный заземляющий зажим по ГОСТ 21130-75.

1.15. Предохранители

Крышка оболочки с плавкими предохранителями должна быть механически или электрически сблокирована с выключателем так, чтобы установка и снятие плавких вставок были возможны только при снятом напряжении и чтобы исключалась возможность подачи напряжения на предохранители при открытой или неправильно закрытой оболочке.

Допускается вместо выполнения блокировки наносить на оболочку предупредительную надпись «Открывать, отключив от сети».

1.16. Уровни взрывозащиты электрооборудования

1.16.1. Электрооборудование повышенной надежности против взрыва может обеспечиваться:

искробезопасной электрической цепью, выполненной для уровня «Ис», «ic» по ГОСТ 22782.5-78;

заполнением или продувкой оболочки под избыточным давлением по ГОСТ 22782.4-78 с устройством сигнализации о недопустимом снижении давления;

защитой вида «ес» по ГОСТ 22782.7-81;

взрывонепроницаемой оболочкой, выдержавшей испытание по ГОСТ 22782.6-81, для электрооборудования повышенной надежности против взрыва;

специальным видом взрывозащиты по ГОСТ 22782.3-77.

1.16.2. Взрывобезопасное электрооборудование может обеспечиваться:

искробезопасной электрической цепью, выполненной для уровня «Ив», «iв» по ГОСТ 22782.5-78;

заполнением или продувкой оболочки под избыточным давлением по ГОСТ 22782.4-78 с устройством автоматического отключения при недопустимом снижении давления;

защитой вида «ев», выполненной в соответствии с требованиями для взрывобезопасного электрооборудования;

защитой вида «ев» по ГОСТ 22782.7-81;

взрывонепроницаемой оболочкой, выдержавшей испытание по ГОСТ 22782.6-81, для взрывобезопасного электрооборудования подгрупп 1В 2В 3В 4В, НА, 11В и 1,1С;

видом взрывозащиты «ес», выполненным в соответствии с требованиями для повышенной надежности против взрыва и заключенным во взрывонепроницаемую оболочку IВ для электрооборудования группы I и во взрывонепроницаемую оболочку повышенной надежности против взрыва для электрооборудования группы II;

для электрооборудования группы II с видом взрывозащиты «ес», выполненным в соответствии с требованиями повышенной, надежности против взрыва и заключенным в оболочку по ГОСТ 22782.4-78 с сигналом на отключение.

защитой вида «ес» по ГОСТ 22782.7-81, заключенной во взрывонепроницаемую оболочку по ГОСТ 22782.6-81 (IB для электрооборудования группы I и оболочку повышенной надежности против взрыва для электрооборудования группы II);

заключением в оболочку по ГОСТ 22782.4-78 с устройством сигнализации о снижении давления ниже допустимого значения электрооборудования группы II о защитой вида «ес» по ГОСТ 22782.7-81;

масляным заполнением оболочки по ГОСТ 22782.1-77 для взрывобезопасного электрооборудования».

1.16.3. Особовзрывобезопасное электрооборудование может обеспечиваться:

искробезопасной электрической цепью, выполненной для уровня «Иа», «ia» по ГОСТ 22782.5-78;

специальным видом взрывозащиты по ГОСТ 22782.3-77;

взрывобезопасным электрооборудованием с видами взрывозащиты по ГОСТ 22782.6-81 и ГОСТ 22782.2-77 и по ГОСТ 22782.6-81 и ГОСТ 22782.2-81 с дополнительными средствами взрывозащиты (например, заключением искроопасных частей, залитых компаундом или погруженных в жидкий или сыпучий диэлектрик, во взрывонепроницаемую оболочку, или продуванием взрывонепроницаемой оболочки чистым воздухом под избыточным давлением при наличии устройств, отключающих напряжение при недопустимом снижении давления или при повреждении взрывонепроницаемой оболочки). При этом для отходящих соединений должна обеспечиваться искробезопасность «Иа», «ia» по ГОСТ 22782.5-78.

Допускается питание электрооборудования группы II искробезопасными цепями от индивидуального источника ограниченной мощности, необходимой для нормального функционирования изделия. При этом электрические цепи должны быть защищены от всех видов повреждений с действием на отключение защитных устройств (например, от однофазных замыканий на землю при системе электроснабжения с изолированной нейтралью).

(Измененная редакция, Изм. № 2).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Электрооборудование должно соответствовать требованиям безопасности по ГОСТ 12.2.007.0-75 - ГОСТ 12.2.007.14-75 и требованиям, изложенным в соответствующих разделах настоящего стандарта, а электрооборудование группы I, кроме того, требованиям ГОСТ 24751-81.

2.2. Электрооборудование группы II должно иметь элементы для заземления по ГОСТ 12.2.007.0-75, а электрооборудование группы I, кроме того, по ГОСТ 24754-81. Элементы для заземления должны выполняться в соответствии с ГОСТ 21130-75.

(Измененная редакция, Изм. № 2).

2.3. Требования безопасности, специфичные только для конкретных типов электрооборудования, должны устанавливаться в стандартах или технических условиях на них.

2.4. В зависимости от места установки эксплуатация изделий должна производиться с соблюдением требований: «Правил устройства электроустановок»; «Правил безопасности в угольных и сланцевых шахтах», утвержденных Госгортехнадзором СССР 26 декабря 1972 г.; «Правил технической эксплуатации электроустановок потребителей» и «Правил техники безопасности при эксплуатации электроустановок потребителей», утвержденных Госэнергонадзором СССР 12 апреля 1969 г.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Проверка и испытание взрывозащищенного электрооборудования производятся в соответствии с требованиями ГОСТ 122021-76 по ГОСТ 22782.1-77, ГОСТ 22782.2-77, ГОСТ 22782.3-77, ГОСТ 22782.4-78, ГОСТ 22782.5-78, ГОСТ 22782.6-81, ГОСТ 22782.7-81; табл. 4 настоящего стандарта, а также стандартов для соответствующих электротехнических изделий общего назначения.

(Измененная редакция, Изм. № 2).

3.2. Проверка теплового режима производится на одном образце. При измерении проверяют температуру нагрева наружных поверхностей различных частей электрооборудования.

Места измерения температуры указываются в технической документации на отдельные виды изделий. Температура определяется контактным способом с помощью термопар. Крепление термопары не должно ослабевать во время испытания и влиять на тепловой режим изделия.

(Измененная редакция, Изм. № 3).

Таблица 4

|

Виды испытаний и проверок |

Пункты |

|

|

технических требований |

методов испытаний |

|

|

2 Проверка отсутствия воспламенения от нагретой поверхности |

||

|

3. Проверка материалов на негорючесть, трудногорючесть и стойкость к действию пламени |

||

|

8. Проверка защиты от внешней среды |

||

|

9. Проверка соответствия деталей и сборочных единиц рабочей документации |

1.4.2, 1.4.3, 1.6.4, 1.7.4, 1.10.3, 1.11.3, 1.11.4, 1.12.2, 1.12.4, 1.14.7 |

|

|

10. Проверка проходных зажимов и изоляторов крутящим моментом |

||

|

12 Испытание аккумуляторов на расплескивание электролита |

||

|

13. Проверка прочности крепления шнура или кабеля светильников |

||

1. Испытания по пп. 3, 4, 5, 6, 7, 10 и 11 таблицы могут не проводиться, если такие испытания ранее проводились на аналогичных образцах и материалах и подтверждены протоколами испытаний».

2. Испытания по п. 9 проводятся в соответствии с требованиями стандартов на виды взрывозащиты.

Испытания производятся при напряжении Uu ± 10 %, если другие режимы не оговорены в стандартах и технических условиях на отдельные виды электрооборудования. Измерения производятся при установившемся тепловом режиме. Под установившимся режимом понимают такой режим, когда температура различных частей электрооборудования не изменяется более чем на 1 °С за 30 мин.

Электрооборудование считается выдержавшим испытание, если температура нагрева наружных поверхностей различных частей изделия с учетом температуры окружающей среды, на которую рассчитано электрооборудование, не превышает максимальных значений по пп. 1.2.1, 1.2.2.

3.3. Проверка отсутствия воспламенения от нагретой поверхности определяется в трех опытах на одном образце электрооборудования.

Испытуемый образец помещается во взрывную камеру. В камере создается взрывоопасная смесь, состав которой определяется испытательной организацией.

Образец нагревают до установившейся температуры в соответствии с п. 3.2, после чего повышают температуру измеряемой поверхности на величину, указанную в п.1.2.3, одним из следующих способов:

повышением напряжения или увеличением нагрузки;

повышением температуры горючей смеси в камере за счет нагрева оболочки взрывной камеры.

Температура внутри камеры и на образце измеряется с погрешностью ±1°С. Время выдержки 15 мин.

Электрооборудование считается выдержавшим испытание, если ни в одном из опытов не произошло воспламенения смеси во взрывной камере.

3.4. Проверка материалов на негорючесть и трудногорючесть производится по ГОСТ 21207-81.

Проверка материала на стойкость к действию пламени проводится на шести образцах в виде стержня толщиной (3±0,2) мм. Испытуемый образец поддерживается горизонтально. Пламя высотой 100 мм газовой горелки Бунзена с диаметром верхнего отверстия 9,5 мм подводится к свободному концу стержня в течение 60 с и регистрируется время, в течение которого испытуемый образец продолжает гореть после отвода пламени от образца.

Материал считают выдержавшим испытания, если время горения после отвода пламени от образца не превышает 15 с. Аппаратура и подготовка к испытанию - по ГОСТ 21207-75.

3.5. Испытание на механическую прочность производится ударом бойка, падающего вертикально с высоты, определяемой энергией удара, предписываемой табл. 5.

![]() (1)

(1)

где h - высота падения, м;

m - масса бойка, кг;

Е - энергия удара, Дж.

Боек должен иметь ударную часть сферической формы диаметром 25 мм из закаленной стали твердостью не менее HRC 32. Масса бойка должна быть не менее 0,25 кг при испытании с энергией удара 1 и 2 Дж; 1 кг при испытании с энергией удара 4 я 10 Дж; 2 кг при испытании с энергией удара 20 Дж.

Испытание проводится на полностью смонтированном и готовом к эксплуатации электрооборудовании. Допускается подвергать испытанию демонтированные прозрачные части и решетки, закрепленные в своих или эквивалентных устройствах.

Прозрачные части оболочки испытываются на трех образцах, каждый из которых испытывается только один раз. Во всех остальных случаях испытания проводятся на двух образцах (по согласованию с испытательной организацией - на одном образце);

каждый из которых испытывается два раза. Точка удара выбирается на наименее прочной части оболочки. При испытании светопропускающих (прозрачных) частей удар должен наноситься в центре плоских дисков, посредине цилиндрических трубок, в средней части сферического колпака.

(Измененная редакция, Изм. № 2).

Таблица 5

|

Объект испытания |

Энергия удара, Дж, не менее, для групп электрооборудования |

|||

|

I |

II |

|||

|

высокая степень механической прочности |

нормальная степень механической прочности |

высокая степень механической прочности |

нормальная степень механической прочности |

|

|

Защитные устройства, защитные крышки, кожухи вентиляторов, кабельные вводы, оболочки из пластмасс, легких сплавов, чугуна или других материалов |

20 |

7 |

7 |

4 |

|

Светопропускающие части, в том числе смотровые окна, светопропускающие элементы световых приборов без защитных устройств |

7 |

4 |

4 |

2 |

|

Светопропускающие части, в том числе светопропускающие элементы световых приборов, смотровые окна с защитными устройствами (испытания проводятся без защитных устройств) |

4 |

2 |

2 |

1 |

1. Степень механической прочности должна устанавливаться в стандартах или технических условиях на изделия. При этом для электрооборудования группы 1 нормальная степень механической прочности принимается:

для электрооборудования с уровнем взрывозащиты РП;

для электрооборудования, взрывозащита которого обеспечивается по ГОСТ 22782.5-78, с уровнем взрывозащиты РП, РВ и РО;

для электрооборудования, предохраненного от внешних воздействий защитным кожухом или конструктивными) элементами машины, на которых установлено электрооборудование, а также для рудничных переносных приборов индивидуального пользования.

Взрывонепроницаемые оболочки и их части передвижного электрооборудования группы I, указанные в таблице, предназначенные для работы в очистных и подготовительных забоях (например, бурильные машины общего пользования, электродвигатели забойных конвейеров, электроблоки, устанавливаемые на очистных н проходческих машинах, а также отдельно в очистных и подготовительных забоях, пускатели) должны выдерживать удар с энергией не менее 70 Дж, при массе груза (7 ± 0,1) кг.

Взрывонепроницаемые оболочки и их части передвижного электрооборудования группы 1, оговоренные в таблице, предназначенные для работы в очистных и подготовительных забоях (например, бурильные машины общего пользования, электродвигатели забойных конвейеров, электроблоки, устанавливаемые на очистных и проходческих машинах, а также отдельно в очистных и подготовительных забоях, пускатели) должны выдерживать удар с энергией не менее 70 Дж, при этом масса груза должна быть (7 ± 0,1) кг.

(Измененная редакция, Изм. № 2).

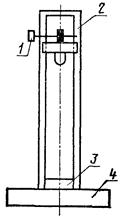

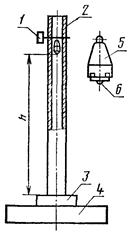

Электрооборудование должно устанавливаться на стальной подставке таким образом, чтобы направление удара было перпендикулярным по отношению к испытательной поверхности. Подставка должна иметь массу не менее 20 кг, если она не закреплена жестко в грунте (например, путем заделки в бетон). На черт. 2 даны примеры схем устройства для проведения испытаний.

Испытания проводятся при температуре окружающей среды (20 ± 5) °С.

СХЕМЫ УСТРОЙСТВ ДЛЯ ИСПЫТАНИЯ НА МЕХАНИЧЕСКУЮ ПРОЧНОСТЬ

|

Вариант 1 |

Вариант 2 |

1 - опора; 2 - направляющая труба; 3 - испытуемый образец; 4 - основание; 5 -груз; 6 -шарик диаметром 25 мм.

Испытание оболочек из пластмасс может проводиться при температурах, предусмотренных в соответствующих стандартах на изделия. В этом случае образец помещается в камеру с фиксируемой температурой. После стабилизации температуры образца он помещается на установку и удар производится тогда, когда его температура достигнет требуемого значения.

Электрооборудование считают выдержавшим испытание, если отсутствуют повреждения, приводящие к нарушению вида защиты электрооборудования. Допускаются поверхностные повреждения, нарушение покраски, трещины охладительных ребер, несквозные трещины и сколы стекол и других элементов электрооборудования, незначительные вмятины. Защитные кожухи наружных вентиляторов должны выдерживать испытания без смещений и деформаций, приводящих к трению подвижных частей.

3.6. Измерение электрического сопротивления изоляции пластических материалов производится ленточными электродами в соответствии с ГОСТ 6433.2-71.

Измерение электрического сопротивления изоляции осуществляется при относительной влажности воздуха (50 ± 5) % и температуре (23 ± 2) °С. Время выдержки материалов при указанных условиях должно быть не менее 24 ч.

3.7. Проверка на искробезопасность от электростатических разрядов производится по ГОСТ 12.1.018-86.

3.8. Проверка материалов на фрикционную искробезопасность производится для электрооборудования, при эксплуатации которого возможно возникновение фрикционных искр (например, переносное электрооборудование, применяемое в местах с опасностью удара посторонними предметами, и электрооборудование, имеющее подвижные и неподвижные элементы).

Испытания производятся по методике, приведенной в обязательном приложении 5.

(Измененная редакция, Изм. № 3).

3.9. Проверка защиты от внешней среды - по ГОСТ 14254-80*.

3.10. Проверку соответствия деталей и сборочных единиц требованиям нормативно-технической документации проводят путем визуального сравнения с чертежами, утвержденными в установленном порядке, и измерения с помощью мерительного инструмента, обеспечивающего требуемую чертежами точность.

3.11. Проверка проходных зажимов и изоляторов крутящим моментом производится во вводных устройствах, закрепленных на неподвижной опоре. На выводе с наружной резьбой навинчивают до упора гайки, а в выводы с внутренней резьбой ввинчивают стержни.

К гайкам или стержням плавно прикладывают крутящий момент, указанный в п. 1.6.1, и выдерживают в течение 10 с. Допускаемое отклонение крутящего момента ±10 %.

Электрооборудование считают выдержавшим испытание, если не наблюдается проворачивание проходных изоляторов в месте заделки.

3.12. Испытание на термостойкость производится на светопропускающем элементе, встроенном в светильник или другое электротехническое устройство, как это предусмотрено конструкцией. Изделие выдерживают во включенном состоянии до установившегося теплового режима. Испытания светильника проводятся с источником света максимальной мощности, на которую он рассчитан. Напряжение, подаваемое на лампу накаливания, находится по формуле

Uисп = 1,1U, (2)

где U - напряжение, при котором лампа потребляет максимальную мощность, устанавливаемую стандартами на источник света.

Обливание производится воздействием струи воды диаметром 1 мм под давлением не менее 0.1 МПа.

Температура воды не должна отличаться от температуры помещения, в котором производятся испытания, более чем на 5 °С.

Испытания производятся 5 мин. Испытаниям подвергаются 3 светопропускающих элемента. Изделие считают выдержавшим испытание, если на светопропускающем элементе отсутствуют сквозные трещины.

3.13. При испытании аккумуляторных батарей на расплескивание электролита светильник вместе с аккумуляторной батареей, заполненной электролитом в количестве, необходимом для его нормальной работы, подвергается качательным движением в течение 20 мин на угол, равный 90° от вертикали, со скоростью 72 цикла в минуту. Испытания проводят на двух световых приборах.

Электрооборудование считают выдержавшим испытания, если после испытания в течение 20 мин электролит не будет обнаружен на поверхности аккумулятора.

3.14. Проверка прочности крепления шнура или кабеля светильников производится в переносных и передвижных светильниках. Один конец кабеля или шнура закрепляется в испытываемом вводе в рабочем состоянии. Проверяется надежность уплотнения кабеля или шнура, а также присоединение жил к контактным зажимам. Длина жил от места закрепления оболочки до зажимов должна быть минимально допустимой для данной конструкции вводного устройства. К свободному концу кабеля или шнура прикрепляется испытательный груз, а светильник закрепляется таким образом, чтобы ось ввода и ось шнура располагались на одной прямой. Груз плавно опускается вместе со шнуром и кабелем и удерживается в таком состоянии в течение 1 мин.

Испытания могут производиться на разрывной машине, обеспечивающей плавное приложение растягивающего статического усилия, в соответствии с п. 1.11.7.

Перед приложением нагрузки на кабеле у торца раструба вводного устройства делается контрольная отметка и через 1 мин после приложения нагрузки на этом же уровне делается вторая отметка. Электрооборудование считают выдержавшим испытание, если после приложения растягивающего усилия смещение оболочки шнура или кабеля не превышает 2 мм, а в месте присоединения жил шнура или кабеля к зажимам не отмечено их смещения или разрыва проволочек жилы. Испытания проводятся на двух светильниках.

ПРИЛОЖЕНИЕ

1

Справочное

|

Термин |

Определение |

|

1. Взрывозащищенное электрооборудование |

|

|

2. Переносное электрооборудование |

|

|

3. Стационарное электрооборудование |

|

|

4. Передвижное электрооборудование |

|

|

5. Взрывоопасная смесь |

Смесь с воздухом горючих газов, паров или угольной пыли, способная взрываться при наличии источника поджигания, например, электрической искры, нагретого тела |

|

6. Вид взрывозащиты |

|

|

7. Средство взрывозащиты |

|

|

8. Максимальная температура поверхности |

|

|

10. Оболочка |

Совокупность стенок, которые окружают находящиеся под напряжением узлы электрооборудования, включая крышки, вводные устройства кабелей (проводов), стержни, штифты и валы, которыми обеспечивается защита электрооборудования |

|

11. Блокировка |

По ГОСТ 183.11-80 |

|

12. Вводное устройство |

Часть электротехнического устройства для присоединения внешних кабелей (проводов) |

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ

2

Справочное

ПЛАСТИЧЕСКИЕ МАТЕРИАЛЫ

ДЛЯ ВЗРЫВОЗАЩИЩЕННОГО ЭЛЕКТРООБОРУДОВАНИЯ

1. Пластические материалы по вероятности возникновения и опасности накопления электрических зарядов подразделяются на:

с электрическим сопротивлением, не превышающим 109 Ом;

антистатические с электрическим сопротивлением, не превышающим 109 Ом;

ограниченно электризуемые с электрическим сопротивлением 109÷1011 Ом.

сильно электризуемый с электрическим сопротивлением более 1011 Ом.

2. Для оболочек из электризуемых пластических материалов безопасность возникновения воспламеняющего заряда может быть достигнута путем ограничения геометрических размеров оболочки. В таблице приведены максимальные размеры поверхностей, при которых не возникает опасность воспламенения взрывоопасных смесей от электростатических разрядов.

|

Группы, подгруппы электрооборудования |

Максимальная поверхность оболочки, см2 |

|

|

при нормальных условиях окружающей внешней среды с кратковременным появлением взрывоопасной смеси |

при нормальных условиях окружающей внешней среды с длительным наличием взрывоопасной смеси |

|

|

I |

160 |

100 |

|

IIА |

64 |

16 |

|

IIB; IIС |

64 |

16 |

ПРИЛОЖЕНИЕ

3

Справочное

ТРЕБОВАНИЯ К

КОНСТРУКТИВНОМУ ВЫПОЛНЕНИЮ БЛОКИРОВКИ С

РАЗЪЕДИНИТЕЛЕМ ЭЛЕКТРООБОРУДОВАНИЯ ГРУППЫ I

1. Защита от внешних воздействий токоведущих элементов, остающихся под напряжением при открытых крышках или снятых частях изделия, должна быть не ниже IP30 по ГОСТ 14254-80 (требование не распространяется на вводные устройства и электродвигатели), а на защитных элементах (например, внутренняя оболочка, перегородки) должна быть надпись: «Открывать, отключив от сети». По согласованию с испытательной организацией допускается защита IP20, но при этом должна исключаться возможность случайного прикосновения к токоведущим частям инструментом.

2. Конструкция блокировки должна обеспечивать отключение контактов. Должна быть обеспечена возможность определить разрыв контактов по положению рукоятки управления. Во всех случаях рукоятка должна быть жестко связана-с приводным валиком. Прочность соединения рукоятки с валиком должна быть выше прочности рукоятки управления.

3. Допускается блокирование нескольких крышек одной оболочки или крышек группы оболочек с одним отдельно установленным блокировочным разъединителем с помощью блокировочного ключа при соблюдении следующих требований:

оболочка и блокировка электрооборудования должна быть частью одного агрегата или одной электрической линии, питаемой от одного источника тока;

оболочки электрооборудования должны открываться только с помощью блокировочного ключа;

блокировочный ключ может быть вынут из корпуса блокировки только при выключении последней части оборудования, а выключение блокировки возможно только после установки блокировочного ключа в блокировку;

головки крепежных болтов на блокируемых крышках должны иметь секторную, треугольную или другую форму, отличающуюся от шестигранной и не иметь шлицов.

ПРИЛОЖЕНИЕ

4

Справочное

КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ РЕШЕТОК

1. Минимальный просвет между решеткой и светопропускающим элементом и максимальный размер ячеек решеток световых приборов с лампами накаливания и ртутными лампами высокого давления приведены в табл. 1.

Таблица 1

|

Виды решеток |

Минимальный просвет между решеткой и светопропускающим элементом |

Максимальные размер ячеек |

|

Плоские решетки, диаметр или самая большая сторона которых равна; |

||

|

до 100 |

5 |

50´50 |

|

св. 100 » 150 |

5 |

55´55 |

|

» 150 » 250 |

5 |

60´60 |

|

» 250 |

5 |

65´65 |

|

Выпуклые решетки для корытообразных колпаков с максимальной длиной стороны: |

||

|

до 190 |

8 |

50´50 |

|

св. 190 »230 |

9 |

50´60 |

|

» 230 »250 |

10 |

60´80 |

|

» 250 |

15 |

60´100 |

|

Выпуклые решетки для светопропускающих колпаков с максимальным диаметром основания: |

||

|

до 100 |

7 |

50´50 |

|

св. 100 »200 |

10 |

60´80 |

|

» 200 »300 |

10 |

60´100 |

|

» 300 |

10 |

70´120 |

2. Свободный просвет между решеткой и светопропускающим элементом световых приборов с люминесцентными лампами приведен в табл. 2.

Размеры в мм

|

Виды светопропускающих элементов |

Минимальный просвет между решеткой и светопропускающим элементом |

Максимальный размер ячеек |

|

|

длина стороны |

поперечное сечение, мм2 |

||

|

Трубка из силикатного стекла |

10 |

90 |

5000 |

|

Трубка из органического стекла или другой пластмассы |

10 |

110 |

6000 |

|

Колпак из силикатного стекла |

10 |

110 |

6000 |

|

Колпак из органического стекла или другой пластмассы |

10 |

160 |

9000 |

ПРИЛОЖЕНИЕ 5

Обязательное

МЕТОДИКА ИСПЫТАНИЯ

МАТЕРИАЛОВ НА ФРИКЦИОННУЮ

ИСКРОБЕЗОПАСНОСТЬ

1. Испытания материалов и отдельных сборочных единиц электрооборудования на искробезопасность производятся на установках с падающим грузом, с вращающимся диском или других, позволяющих воспроизводить (моделировать) реальные процессы искрообразования во взрывоопасных смесях заданного состава.

2. Моделирование процесса искрообразования на установке с падающим грузом для заданной пары материалов обеспечивается формой поверхности груза (цилиндр, конус, сфера), энергией и относительной скоростью перемещения деталей в момент соударения. Энергия соударения определяется высотой сбрасывания и массой груза

E=mgh, (1)

где m - масса груза, кг;

h - высота сбрасывания, м.

При испытаниях масса груза и высота сбрасывания, определяющие относительную скорость перемещения деталей в момент соударения, должны быть равными наибольшим значениям, которые могут иметь место в реальных условиях

Моделирование процесса искрообразования на установке с вращающимся диском для заданной пары материалов обеспечивается формой трущихся поверхностей деталей, относительной скоростью скольжения и усилием прижатия трущихся деталей для механизмов с амортизаторами.

Скорость скольжения определяется по формуле:

![]() , (2)

, (2)

где f - число оборотов вращающегося элемента, об/мин;

d - диаметр трущейся вращающейся детали, м,

3. При испытаниях на фрикционную искробезопасность интенсивно окисляющихся материалов оболочек или отдельных сборочных единиц электрооборудования применяются следующие газовоздушные смеси:

для взрывозащищенного электрооборудования групп I и IIA (5,5-6,5) % СН4;

для взрывозащищенного электрооборудования групп IIB и IIC (10-13) % Н2.

4. Определение поджигающей способности фрикционных искр, образующихся при трении или соударении алюминия и его сплавов без защитных или с защитными покрытиями со ржавой сталью, а также фрикционных искр трудноокисляющихся материалов оболочек проводится в горючих смесях:

для взрывозащищенного электрооборудования групп I и II (6,5-7,5) % СН4;

для электрооборудования групп IIB и IIС (17-20) % Н2.

5. Определение воспламеняющей способности фрикционных искр производится статистическим методом. Вероятность воспламенения определяется как отношение числа поджиганий к числу соударений

![]() , (3)

, (3)

где m - количество поджиганий;

п - количество сбрасываний груза.

Число соударений на установке с вращающимся диском подсчитывается по формуле

![]() , (4)

, (4)

где f - число оборотов вращающегося элемента, об/мин;

k - число соударяющихся элементов на вращающемся механизме;

St -общее время работы механизма.

За одно соударение при непрерывном трении принимается путь скольжения, равный 0,5 м.

6. Оценка безопасности фрикционных искр производится одним из следующих методов.

Оценка фрикционной искробезопасности деталей электрооборудования, подвергающегося одиночным ударам, способом добавки кислорода. Метод применяется при оценке поджигающей способности активно окисляющихся частиц (например, из сталей) при энергии соударения, скорости скольжения, форме поверхностей деталей, моделирующих процесс искрообразования.

Проводится 10 опытов в горючих средах по п. 3 и 32 опыта в этих же средах, обогащенных кислородом до (25 ± 0,5) %. Фрикционные искры считаются безопасными, если:

в 10 опытах в горючих средах по п. 3 не произошло ни одного поджигания;

в 32 опытах во взрывоопасных средах по п. 3, обогащенных кислородом до (25 ± 0,5) %. произошло не более 8 поджиганий

Материалы, выдержавшие эти испытания, безопасны для применения в соответствующих частях оболочек взрывозащищенного оборудования.

Оценка фрикционной искробезопасности деталей электрооборудования, подвергающегося одиночным ударам, способом изменения энергии соударения.

Метод применяется при испытании пар материалов, в результате соударения которых не образуются активно окисляющиеся частицы или в случае соударения которых протекают экзотермические реакции между их химическими элементами (например термитная реакция между алюминием и окислами железа).

Проводится 32 опыта при максимально допустимой скорости перемещения и увеличенной в два раза энергии соударения Фрикционные искры считаются безопасными, если во взрывоопасных смесях по п. 4 не произошло поджиганий.

Материалы, выдержавшие эти испытания безопасны для применения в соответствующих частях оболочек взрывозащищенного оборудования.

Оценка безопасности фрикционных искр образующихся в результате трения и быстро чередующихся ударов деталей электрооборудования, способом добавки кислорода.

Проводится 16000 соударении при максимально допустимой скорости перемещения, ycилии прижатия и форме трущихся поверхностей, моделирующих процесс искроооразования в горючих средах по п. 3 и 16000 соударений в этих. же смесях, обогащенных кислородом до (25 ± 0,5) %. Фрикционные искры считаются безопасными если при максимально допустимых скорости перемещения и давлении:

при 16000 соударениях во взрывоопасных смесях, приведенных в п. 3, не произошло ни одного поджигания,

при 16000 соударениях во взрывоопасных смесях по п. 3, обогащенных кислородом до (25 ± 05) °С произошло не более 8 поджиганий.

Материалы выдержавшие эти испытания безопасны для применения в соответствующих частях оболочек взрывозащищенного электрооборудования.

7. По усмотрению испытательной организации опыты в горючих смесях без обогащения кислородом могут не проводиться

Если в результате ранее проведенных испытаний материалов (покрытий) в отдельных сборочных единиц электрооборудования на фрикционную искробезопасность установлено, что обеспечивается фрикционная искробезопасность, то повторные испытания могут не проводиться.