| Информационная система |  |

ГОСТ Р МЭК 60432-1-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

ДЛЯ ЛАМП НАКАЛИВАНИЯ

Часть 1

Лампы

накаливания вольфрамовые

для бытового и аналогичного

общего освещения

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Всероссийским научно-исследовательским институтом источников света имени А.Н. Лодыгина (ОАО «Лисма-ВНИИИС»)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 июля 1999 г. № 222-ст

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта МЭК 60432-1 (1993) «Требования безопасности для ламп накаливания. Часть 1. Лампы накаливания вольфрамовые для бытового и аналогичного общего освещения» с Изменениями № 1 (1995) и № 2 (1997)

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ Р МЭК 60432-1-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ДЛЯ ЛАМП НАКАЛИВАНИЯ

Часть 1.

Лампы накаливания вольфрамовые для бытового и аналогичного общего освещения

Safety specifications for incandescent lamps.

Part 1. Tungsten filament lamps for domestic and similar general lighting purposes

Дата введения 2001-01-01

1 Общие положения

1.1 Область применения

Настоящий стандарт устанавливает требования безопасности и взаимозаменяемости вольфрамовых ламп накаливания для бытового и аналогичного общего освещения:

- номинальной мощности до 200 Вт включ.;

- номинального напряжения от 50 до 250 В включ.;

- с колбами форм* А, В, С, G, M, Р, PS, PAR или R, а также других форм, но предназначенных для тех же целей, что и лампы с вышеуказанными колбами;

- с колбами всех видов покрытий;

- с цоколями B15d, B22d, Е12, Е14, Е17, Е26, E26d, Е26/50 ´ 39, Е27 или Е27/51 ´ 39.

* Согласно МЭК 60887 обозначения форм колб следующие:

A, PS - грушевидная; М - грибовидная; В, С - свечеобразная; Р - круглая колба; G - шаровая; R - отражатель; PAR - параболический отражатель.

Настоящий стандарт устанавливает также метод, который должен применяться изготовителем для подтверждения соответствия ламп требованиям настоящего стандарта на основе оценки всей продукции по протоколам испытаний готовой продукции. Этот метод может быть также применен для условий сертификации.

(Поправка).

Требования к испытанию отдельной партии включены для возможности оценки тех партий, в которых предполагается наличие ламп, не соответствующих требованиям безопасности. При получении положительного результата испытательный орган может лишь сделать заключение о соответствии партии требованиям безопасности.

Настоящий стандарт содержит только требования, касающиеся безопасности ламп. Характеристики вольфрамовых ламп накаливания для бытового и аналогичного общего освещения (тип лампы, световой поток, мощность, продолжительность горения) приведены в МЭК 60064.

1.2 Нормативные ссылки

Настоящий стандарт содержит положения нижеследующих нормативных документов, на которые даны ссылки.

На дату издания настоящего стандарта указаны действующие нормативные документы.

Все нормативные документы подвергаются пересмотру и частичным согласованным изменениям, поэтому необходимо учитывать возможность применения для настоящего стандарта более поздних изданий нормативных документов, указанных ниже. Члены МЭК и ИСО ведут регистрацию действующих международных стандартов.

МЭК 60061-1 (1969)** Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 1. Цоколи

МЭК 60061-3 (1969)** Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 3. Калибры

** См. приложение L.

МЭК 60064 (1993)* Лампы накаливания вольфрамовые для бытового и аналогичного общего освещения. Эксплуатационные требования

МЭК 60360 (1998)* Стандартный метод измерения превышения температуры цоколя лампы

МЭК 60410 (1973) Правила и планы выборочного контроля по качественным признакам

МЭК 60432-2 (1994)* Требования безопасности для ламп накаливания. Часть 2. Лампы вольфрамовые галогенные для бытового и аналогичного общего освещения

МЭК 60598-1 (1996)* Светильники. Часть 1. Общие требования и испытания

* См. приложение L.

МЭК 60887 (1988) Система обозначения стеклянных колб для ламп

ИСО 468 (1982) Шероховатость поверхности. Параметры, их значения и общие правила для заданных требований

ИСО 3951 (1989) Методика и планы выборочного контроля по количественным признакам для процентного определения дефектов

1.3 Определения

В настоящем стандарте используют следующие определения.

1.3.1 категория: Лампы одного изготовителя, имеющие одинаковые конструкцию (форму колбы, габаритные размеры, тип цоколя и тела накала), номинальное напряжение, номинальную мощность и исполнение колбы.

В настоящем стандарте предполагают, что

а) лампы прозрачные, матированные и с эквивалентным покрытием относят к одному и тому же исполнению колбы;

б) лампы с белым и других цветов покрытиями относят к разным исполнениям.

Примечание - Лампы, различающиеся только цоколями (например Е27 и B22d), относят к лампам различных категорий, но одного и того же типа в соответствии с МЭК 60064.

1.3.2 тип: Лампы, имеющие одинаковые световые и электрические параметры, независимо от типа цоколя.

1.3.3 класс: Лампы одного изготовителя, имеющие одинаковые: общую конструкцию (форма колбы, габаритные размеры, тип цоколя и тела накала), номинальную мощность и исполнение колбы и различающиеся только номинальными напряжениями, находящимися в одном из диапазонов (например от 100 до 150 В, от 200 до 250 В).

1.3.4 номинальное напряжение: Напряжение или диапазон напряжений, заданное(ный) в соответствующем стандарте на лампу или установленное(ный) изготовителем или ответственным поставщиком.

(Если лампа маркирована диапазоном напряжений, то считают, что она предназначена для работы при любом питающем напряжении в пределах этого диапазона).

1.3.5 испытательное напряжение: Номинальное напряжение, если не оговорено иное.

(Если лампа маркирована диапазоном напряжений, то за испытательное напряжение принимают среднее значение маркируемых напряжений, если не оговорено иное).

1.3.6 номинальная мощность: Мощность, указанная в соответствующем стандарте на лампу или установленная изготовителем или ответственным поставщиком.

1.3.7 окончание продолжительности горения: Момент, когда лампа под напряжением прекращает излучать свет.

1.3.8 превышение температуры цоколя (Δts): Превышение температуры поверхности стандартного испытательного патрона над температурой окружающей среды, прикрепленного к цоколю лампы, которое измеряется стандартным методом по МЭК 60360.

1.3.9 типовое испытание: Испытание, проводимое на образце с целью проверки соответствия конструкции ламп, категории, класса или группы категорий требованиям соответствующего пункта.

1.3.10 периодическое испытание: Испытание, повторяющееся через определенное время для того, чтобы удостовериться, что изделие не отклоняется по каким-либо свойствам от данной конструкции.

1.3.11 приемо-сдаточное испытание: Испытание, проводимое постоянно с определенной периодичностью для получения данных для оценки.

1.3.12 партия: Лампы одной категории или идентифицированные как таковые и предъявленные одновременно к испытаниям на соответствие требованиям стандарта.

1.3.13 вся продукция: Совокупность ламп всех типов, изготовленных в течение 12 мес, соответствующих настоящему стандарту и представленных изготовителем по перечню, приложенному к сертификату, для представления их на контроль.

1.3.14 лампа с зеркальным куполом: Лампа, у которой часть колбы покрыта материалом, который значительную часть света отражает преимущественно в направлении цоколя лампы.

1.3.15 наибольшая температура на цоколе: Температура, которую должны выдерживать составные части лампы вблизи цоколя в течение заданной продолжительности горения лампы.

1.3.16 базовый диаметр горла лампы: Значение диаметра горла лампы, которое обеспечивает защиту от случайного прикосновения и которое измеряют на определенном расстоянии от припаянной контактной пластинки. Например, для ламп с цоколями Е14 это расстояние составляет 30 мм.

2 Требования

2.1 Общие положения

Лампы должны быть сконструированы таким образом, чтобы в нормальных условиях эксплуатации они были безопасны для потребителя или окружающей среды.

Лампы должны удовлетворять требованиям раздела 2.

2.2 Маркировка

2.2.1 На лампе должны быть отчетливо и прочно нанесены следующие обозначения (читаемые после проведения испытаний по А.1 приложения А):

а) товарный знак (в виде торговой марки, марки изготовителя или ответственного поставщика);

б) номинальное напряжение или диапазон напряжений в вольтах («В» или «вольт»).

в) номинальная мощность в ваттах (Вт или ватт).

На лампах диаметром колбы 40 мм и более, мощностью не более 14 Вт обозначения мощности допускается не наносить.

2.2.2 Лампы с дихроичным отражателем «холодный луч» и лампы с зеркальным куполом

Непосредственно на индивидуальной или групповой упаковке должен маркироваться соответствующий символ, указанный в приложении В.

2.2.3 Лампы с ограничением рабочих положений

Для ламп с ограничением рабочих положений, таких как некоторые свечеобразные и шаровые лампы мощностью 60 Вт с цоколями B22d или Е27, которые могут удовлетворять требованию по превышению температуры цоколя в любом положении горения лампы, кроме - цоколем вверх, непосредственно на индивидуальной или групповой упаковке должен маркироваться соответствующий символ. Пример приведен в приложении В.

Примечание - Требования, приведенные в 2.2.2 и 2.2.3, предназначены для информации потребителя лампы.

2.3 Защита от случайного прикосновения в резьбовых патронах

Размеры ламп с резьбовыми цоколями должны быть такими, чтобы обеспечивалась безопасность от случайного прикосновения. Соответствие должно проверяться калибрами по МЭК 60061-3, номера листов на калибры приведены в таблице 1.

Таблица 1 - Калибры для проверки защиты ламп от случайного прикосновения

|

Номер листа на калибр |

Цоколь |

Номер листа на калибр |

|

|

Е12 |

- |

E26d |

7006-29А |

|

Е14 |

См. 2.3.1 |

Е27/25, Е27/27 |

7006-51А |

|

Е17, Е26/24, Е26/25, Е26/50 ´ 39 |

- |

Е27/51 ´ 39 |

7006-51 |

Примечание - Прочерк в графе «Номер листа на калибр» означает, что в настоящее время такая испытательная система не разработана.

2.3.1 Лампы с цоколями Е14 должны удовлетворять следующим требованиям.

а) Свечеобразные лампы должны выпускаться с цоколями Е14/25 ´ 17 и проверяться калибром 7006-55.

б) Шаровые, грушевидные, трубчатые и рефлекторные лампы с диаметром горла не менее 21 мм должны выпускаться с цоколями Е14/25 ´ 17 и проверяться калибром 7006-55.

в) Шаровые, грушевидные, трубчатые и рефлекторные лампы с диаметром горла от 16 до 21 мм должны выпускаться с цоколями Е14/23 ´ 15 или Е14/20.

г) Шаровые, грушевидные, трубчатые и рефлекторные лампы с диаметром горла от 14 до 16 мм должны выпускаться с цоколями Е14/20.

В случаях в) и г) калибр не требуется, т.к. выбор цоколей гарантирует такую же степень безопасности, что и в случаях а) и б).

2.4 Превышение температуры цоколя (Δts)

а) превышать значений, приведенных в таблице 2, или

б) на 45 К быть ниже соответствующих значений, приведенных в таблице 2, если можно установить более низкую наибольшую температуру на цоколе по 2.5.3.1б.

Для ламп с цоколями Е12, Е17 и Е26, предназначенных для специального применения, допускаются более высокие значения превышения температуры. Такие лампы снабжаются соответствующими предупредительными указаниями.

Соответствие проверяют измерением превышения температуры цоколя лампы одного класса по методике, приведенной в МЭК 60360.

Если лампа маркирована диапазоном напряжений, то превышение температуры цоколя измеряют при среднем значении напряжения, но при этом предельные значения напряжения не должны отличаться более чем на 2,5 % от среднего значения напряжения. Для ламп с более широким диапазоном напряжений измерение должно проводиться при наивысшем маркированном напряжении.

Примечание - В таблице 2 приведены верхние пределы значений для среднего превышения температуры цоколя, которые применимы ко всем лампам с указанными мощностью, колбой и цоколем. На практике некоторые особенности конструкции, такие как высота светового центра, форма ножки и отделка колбы, влияют на превышение температуры цоколя, которые учтены в каждом значении.

2.4.2 Для испытания партий, когда берут выборку из 20 ламп, среднее значение температуры не должно превышать приведенного в 2.4.1 с допустимым отклонением 9 К.

Таблица 2 - Наибольшее допустимое превышение температуры цоколя (Δts) для различных мощностей и классов ламп, среднее за 12 мес

|

Номер группы |

Мощность1), Вт |

Форма колбы |

Наибольшее Δts, К, для цоколей |

|

|||||||

|

B15d |

B22d |

Е12 |

Е14 |

Е17 |

Е26/24 |

Е26/25 |

Е27 |

|

|||

|

1 |

25 и 30 |

A, PS, M и другие формы для ламп, предназначенных для использования в тех же светильниках |

- |

- |

- |

- |

- |

35 |

65 |

- |

|

|

40 |

70 |

85 |

|

||||||||

|

60 |

125 |

90 |

95 |

120 |

|

||||||

|

100, 150, 200 |

135 |

110 |

110 |

130 |

|

||||||

|

2 |

40 |

В, D (диаметром не более 45 мм), Р и другие формы для ламп, предназначенных для использования в тех же светильниках |

135 |

140 |

- |

130 |

- |

90 |

- |

140 |

|

|

60 |

145 |

1253) |

140 |

1203) |

|

||||||

|

3 |

15 |

С и другие формы для ламп, предназначенных для использования в тех же светильниках |

- |

- |

902) |

- |

902) |

- |

90 |

- |

|

|

25 |

1105) |

1102) |

110 |

110 |

|

||||||

|

40 |

1305) |

1302) |

1356) |

130 |

|

||||||

|

60 |

1455) |

1656) |

|

||||||||

|

4 |

25 и 40 |

G (диаметром более 45 мм) |

- |

- |

- |

- |

110 |

- |

110 |

- |

|

|

60 и 100 |

- |

|

|||||||||

|

5 |

25 |

Р и G (диаметром не более 45 мм) с зеркальным покрытием купола |

- |

- |

- |

- |

110 |

- |

110 |

- |

|

|

40 |

135 |

135 |

135 |

- |

135 |

|

|||||

|

60 |

- |

- |

|

||||||||

|

6 |

60 |

А и PS с зеркальным куполом |

- |

130 |

- |

- |

- |

- |

110 |

130 |

|

|

100 |

135 |

135 |

|||||||||

|

150 и 200 |

- |

|

|||||||||

|

7 |

25 |

R |

- |

- |

- |

- |

85 |

- |

- |

- |

|

|

40 |

120 |

120 |

120 |

95 |

110 |

95 |

120 |

|

|||

|

60 |

- |

130 |

- |

105 |

1407) |

105 |

130 |

||||

|

100, 150 и 200 |

135 |

- |

1407), 8) |

110 |

135 |

|

|||||

|

8 |

75 |

PAR4) |

- |

- |

- |

- |

- |

- |

85 |

150 |

|

|

100 |

100 |

||||||||||

|

150 |

125 |

||||||||||

|

9 |

150 |

PAR с дихроичным отражателем4) |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

1) Для ламп с промежуточной номинальной мощностью применимы требования последующей большей номинальной мощности. 2) В стадии рассмотрения. 3) Это может вызвать ограничение рабочего положения. 4) Лампы с цоколями Е26/50 ´ 39, Е27/51 ´ 39 и т.д., имеющими юбки. 5) Рабочие положения ламп некоторых классов могут быть ограничены изготовителем: цоколем вниз или от цоколем вниз до горизонтального. 6) Рабочие положения ламп некоторых классов могут быть ограничены изготовителем: цоколем вниз. 7) Изготовитель может поставлять лампы некоторых классов с указанием, что они должны применяться в высокотемпературных (керамических) патронах, так как низкотемпературные патроны могут разрушиться. 8) Лампы некоторых классов могут применяться при наибольшей температуре на цоколе 260 °С в высокотемпературных (керамических) патронах. |

|||||||||||

2.5 Стойкость к крутящему моменту

2.5.1 Конструкция цоколя должна обеспечивать прочное крепление его к колбам в течение всего срока эксплуатации.

2.5.2 При приложении крутящего момента в соответствии с таблицей 3 при испытании по С.1 приложения С цоколь не должен смещаться относительно колбы. При применении в качестве средства крепления нецоколевочной мастики допускается относительное смещение колбы и цоколя, но не более чем на 10°.

(Поправка).

Цоколь не должен смещаться относительно колбы при приложении крутящего момента в соответствии с таблицей 4 после испытания на нагрев по С.2 приложения С при температуре, указанной в 2.5.3.1.

Если средством крепления является не цоколевочная мастика, то допускается относительное смещение колбы и цоколя, но не более чем на 10°.

2.5.3.1 Испытание на нагрев проводят при следующих значениях температуры:

а) наивысшее допустимое значение превышения температуры на цоколе соответствующего типа, как указанно в таблице К.1 приложения К, или

б) для некоторых классов ламп, для которых в таблице К.1 указано 210 °С, изготовитель может выбрать конструкцию, способную выдержать превышение температуры цоколя 165 °С, если испытание на нагрев выполняют при 165 °С, при этом номинальная мощность лампы должна быть более 15 Вт, а сама лампа не должна быть рефлекторной или с зеркальным куполом.

Таблица 3 - Значения крутящих моментов для новых ламп

|

Значение крутящего момента, Н · м |

Тип цоколя |

Значение крутящего момента, Н · м |

|

|

B15d |

1,15 |

Е14 |

1,15 |

|

B22d |

3,0 |

Е17 |

1,5 |

|

Е12 |

0,8 |

Е26, E26d, E27, Е26/50 ´ 39, Е27/51 ´ 39 |

3,0 |

Таблица 4 - Значения крутящих моментов после нагрева

|

Значение крутящего момента, Н · м |

Тип цоколя |

Значение крутящего момента, Н · м |

|

|

B15d |

0,3 |

Е14, Е17 |

1,0 |

|

B22d |

0,75 |

Е26/24, E26d, E27, Е27/51 ´ 39, Е26/25, Е26/50 ´ 39 |

2,5 |

|

Е12 |

0,5 |

2.6 Сопротивление изоляции ламп с цоколями B15d, B22d, E26/50 ´ 39, Е27/51 ´ 39 и других с изолированными юбками

Сопротивление изоляции между корпусом цоколя и контактами ламп со штифтовыми цоколями или между корпусом и изолированной юбкой ламп с резьбовыми цоколями с юбками должно быть не менее 0,5 МОм при измерении по методу, приведенному в А.3. Для ламп, у которых первоначальное значение сопротивления изоляции не менее 5 МОм, испытания не проводят. Отжиг и повторные испытания по А.3 допускаются для ламп со значениями сопротивления от 0,5 до 5 МОм, после чего значение должно быть не менее 5 МОм.

2.7 Части, случайно оказавшиеся под напряжением

2.7.1 Металлические части, которые должны быть изолированы от частей, находящихся под напряжением, не должны быть под напряжением. Любой подвижный проводящий материал должен быть установлен без применения инструмента в наиболее неблагоприятном положении до проверки в соответствии с А.4.

2.7.2 На штифтовых цоколях пайка контактных пластинок не должна выступать из металлических изолированных частей более чем на 1 мм.

2.7.3 На цоколях Е14, Е27/25 и Е27/27 боковая пайка на корпусе цоколя не должна выступать более чем на 3 мм от поверхности цоколя (рисунок 1). Значения для Е12, Е17, Е26 и E26d - в стадии рассмотрения.

Рисунок 1

2.8 Путь утечки для ламп с цоколями B15d и B22d

Наименьший путь утечки между металлическим корпусом цоколя и контактами должен соответствовать значению, приведенному в соответствующем листе на цоколь по МЭК 60061-1.

2.9 Безопасность в конце продолжительности горения

При испытании в заданных условиях отказ лампы не должен сопровождаться разрушением колбы или ее отделением от цоколя. У ламп со штифтовыми цоколями не должно быть короткого замыкания внутри цоколя после испытания.

Условия испытания следующие:

- испытание на специально вызванный отказ - в соответствии с приложением D или согласно альтернативному испытанию на специально вызванный отказ по приложению А МЭК 60432-2, и

(Поправка).

- испытание до отказа - в соответствии с приложением Е.

Примечания:

1 При сомнительных результатах испытания по приложениям D и Е являются предпочтительными.

2 Испытание на специально вызванный отказ не применяют для ламп на номинальное напряжение менее 100 В; однако для ламп на номинальное напряжение менее 100 В приемлемо альтернативное испытание.

3 Если лампы отказали при испытании на специально вызванный отказ, то испытания до отказа не проводят.

4 При условиях, указанных в Н.3 приложения Н, испытание до отказа может быть применено вместо испытания на специально вызванный отказ.

2.10 Взаимозаменяемость

2.10.1 Взаимозаменяемость обеспечивается применением цоколей по МЭК 60061-1.

2.10.2 Соответствие должно проверяться калибрами для проверки размеров, контролирующих взаимозаменяемость в соответствии с таблицей 5. Калибры приведены в конкретных стандартных листах МЭК 60061-3.

Таблица 5 - Калибры для проверки взаимозаменяемости и размеров цоколей

|

Размеры цоколей, подлежащие проверке калибрами |

Лист на калибр |

|

|

B15d, B22d |

Амин |

7006-10 |

|

|

Амакс, D1макс, Nмин |

7006-11 |

|

|

Вставление цоколя в патрон |

7006-4А |

|

|

Удержание цоколя в патроне |

7006-4В |

|

Е12 |

Наибольший диаметр резьбы |

7006-27Н |

|

|

Дополнительный проходной калибр для резьбы |

7006-27 |

|

|

Наименьший основной диаметр резьбы цоколя |

7006-28С |

|

Е14 |

Наибольшие размеры резьбы |

7006-27F |

|

|

Наименьший основной диаметр резьбы цоколя |

7006-28В |

|

|

S1 |

7006-27С |

|

Е17 |

* |

* |

|

Е26, E26d |

Наибольший размер резьбы |

7006-27 |

|

|

Дополнительный проходной калибр для резьбы цоколя |

7006-27Е |

|

Е27 |

Наибольшие размеры резьбы |

7006-27В |

|

|

Наименьший основной диаметр резьбы цоколя |

7006-28А |

|

|

S1 |

7006-27С |

|

* В стадии разработки. |

||

2.11 Информация для расчета светильника приведена в приложении К.

3 Оценка

3.1 Общие положения

Подробные методы оценки по протоколам изготовителя приведены в 3.2 и 3.3. В 3.4 указан метод испытания партии, который не может дать достаточную информацию для утверждения, что лампы в партии соответствуют требованиям безопасности.

3.2 Оценка всей продукции по протоколам изготовителя

3.2.1 После подтверждения соответствия своей продукции требованиям 3.3 изготовитель, по требованию, должен представить все результаты испытания готовой продукции, удовлетворяющей требованиям настоящего стандарта.

3.2.2 Оценка должна основываться главным образом на проверке продукции отдельных предприятий-изготовителей, каждая из которых удовлетворяет критериям приемки по 3.3.

3.2.4 При оформлении результатов испытаний изготовитель может группировать их для ламп разных классов в соответствии с таблицей 6.

3.2.5 Методы контроля качества готовой продукции, проводимого изготовителем, должны соответствовать требованиям методики по оценке качества по результатам окончательной проверки и испытаний.

3.2.6 Изготовитель должен представить достаточное количество протоколов испытаний по каждому пункту в соответствии с таблицей 6.

3.2.7 Количество несоответствий в протоколах изготовителя не должно быть более указанных в приложении F, связанных со значением приемочных уровней дефектности, приведенных в таблице 6.

3.2.8 Период рассмотрения для оценки не следует ограничивать предыдущим годом, он может состоять из 12 непрерывных календарных месяцев, непосредственно предшествующих дате рассмотрения.

Примечание - Результаты испытаний должны быть взяты из рабочих протоколов и как таковые не могут быть использованы сразу путем сличения.

а) им были приняты срочные меры для устранения причин ухудшения качества, подтвержденные протоколами испытания;

б) заданный приемочный уровень восстановлен в течение:

6 мес - для 2.4.1, 2.5.3 и 2.9;

1 мес - для других пунктов.

После принятия мер, указанных в подпунктах а) и б), соответствие изделий оценивают по протоколам испытаний в течение 12 мес, исключая протоколы испытаний за период несоответствия продукции. Данные, относящиеся к периоду принятия мер, должны сохраняться в протоколах.

3.2.10 Изготовитель, который не выполняет требования какого-либо пункта в случае группировки результатов испытаний по 3.2.4, не должен дисквалифицироваться по всем классам, если дополнительными испытаниями он может доказать наличие дефекта только у ламп некоторых классов. В этом случае с лампами этого класса поступают в соответствии с 3.2.9 или их исключают из перечня классов, которые изготовитель объявил соответствующими настоящему стандарту.

3.2.11 Если класс или категорию исключают в соответствии с 3.2.10 из перечня (3.2.3), то они могут быть восстановлены, если получены удовлетворительные результаты испытаний на лампах в количестве, равном наименьшей годовой выборке, заданной в таблице 6, по пункту, по которому ранее были обнаружены отказы. Эта выборка может быть отобрана за короткий период времени.

3.2.12 У новых изделий характеристики могут быть общими с группами существующих классов, и они могут быть приняты при приемке как соответствующие, если новое изделие берут по схеме выборки в начале их производства. Остальные требования должны быть проверены до начала выпуска продукции.

3.3 Оценка по протоколам изготовителя отдельных испытаний

3.3.1 Стойкость к крутящему моменту после нагрева по 2.5.3 изготовитель проверяет одним из двух методов испытаний по приложению С.

Примечание - При представлении данных по методу С.1.4б, имеющих распределение, близкое распределению Гаусса, возможно использование методов статистической оценки соответствия, а эквивалентная степень риска, получаемая при методе С.1.4а, достигается на меньших выборках. В этом случае для оценки применимы правила приложения G.

3.3.2 При проверке требования к превышению температуры цоколя (2.4) по протоколам изготовителя испытания принимают как:

- типовые, если превышение температуры каждого из пяти образцов не менее чем на 5 К ниже значения по таблице 2, или

- периодические, если среднее превышение температуры не превышает значений, указанных в таблице 2. Если результаты испытаний получены за период менее полных 12 мес, то при оценке допускается отклонение среднего значения на 5 %.

3.3.3 Проверку пути утечки производят при типовом испытании. Если все пять образцов из выборки удовлетворяют требованиям 2.8, то результаты испытаний считают удовлетворительными. Результаты испытаний считают неудовлетворительными при двух или более отказах. Если обнаруживают одно несоответствие, то берут повторную выборку из пяти образцов, и результаты испытаний считают удовлетворительными, если при этом не будет ни одного отказа.

3.3.4 Приемка по протоколам обеспечивается:

а) для ламп с низким (0,5 МОм) значением сопротивления - приемочным уровнем дефектности 0,25 %, для ламп с высоким (5 МОм) значением сопротивления - приемочным уровнем дефектности 0,65 %;

б) если условие а) не выполняется, то лампы с низким значением сопротивления отжигают в течение 1 ч и вновь испытывают, при этом все лампы с высоким значением сопротивления принимают, если приемочный уровень дефектности составляет 0,65 %.

Таблица 6 - Группирование протоколов испытаний, выборка и приемочные уровни дефектности

|

Наименование испытания |

Вид испытания |

Группирование протоколов испытаний по классам ламп |

Наименьшая годовая выборка, шт., для ламп, изготавливаемых |

Приемочный уровень дефектности1), % |

||

|

регулярно |

не регулярно |

|||||

|

Четкость маркировки |

Приемо-сдаточное (текущее) |

Все классы с одним методом маркировки |

200 |

- |

2,5 |

|

|

|

Прочность маркировки |

То же |

То же |

200 |

- |

2,5 |

|

Наличие требуемого символа |

» |

» |

- |

32 |

2,5 |

|

|

Случайное прикосновение |

» |

Все лампы, проверяемые соответствующим калибром |

200 |

32 |

1,5 |

|

|

Превышение температуры цоколя |

Типовое или периодическое6) |

Лампы из каждого класса |

5 (при любом изменении конструкции) или 20 |

- |

||

|

Стойкость к крутящему моменту. Новые лампы |

|

|

|

|

|

|

|

|

а) Испытание по качественным признакам в соответствии с С.1.4а |

Приемо-сдаточное (текущее) |

Все лампы с одной мастикой и одним цоколем (например B15d, B22d, Е14 ...) |

200 |

80 |

0,65 |

|

|

б) Испытание по переменным величинам3) в соответствии с С.1.4б |

Приемо-сдаточное (текущее) |

То же |

75 |

25 |

0,65 |

|

После нагрева |

|

|

|

|

|

|

|

|

а) Испытание по качественным признакам в соответствии с С.2.3а |

Периодическое2) |

Все лампы с одной мастикой и одним цоколем (например B15d, B22d, Е14 ...) |

125 |

80 |

0,65 |

|

|

б) Испытание по переменным величинам в соответствии с С.2.3б |

То же |

То же |

50 |

20 |

0,65 |

|

Сопротивление изоляции |

Приемо-сдаточное (текущее) |

Все классы с цоколями B15d, B22d, E26/50 ´ 39, Е27/51 ´ 39 |

315 |

0,25 или 0,654) |

|

|

|

Части, случайно оказавшиеся под напряжением |

100 %-ный осмотр |

- |

- |

- |

- |

|

|

Путь утечки |

Типовое |

а) Все лампы с цоколями B15d |

5 или 105) при изменении конструкции |

|

||

|

|

|

|

б) Все лампы с цоколями B22d |

То же |

|

|

|

Специально вызванный отказ |

То же |

|||||

|

|

Работа до отказа |

Периодическое |

Все лампы всех классов |

315 |

0,25 |

|

|

Взаимозаменяемость |

То же |

Все лампы с одним цоколем |

32 |

2,50 |

||

|

1) См. МЭК 60410, а также таблицу F.1 приложения F настоящего стандарта. 2) Для ламп с механическим креплением цоколя - типовое испытание. 3) Оценивают по приложению G. 5) См. 3.3.3. 6) См. 3.3.2. |

||||||

3.4 Условия браковки партий

3.4.1 За исключением испытания на превышение температуры цоколя, которое приведено в 3.4.2, браковку осуществляют, если достигается любое браковочное число согласно таблице 7. Независимо от испытываемого количества ламп партию бракуют тогда, когда достигается браковочное число для конкретного испытания.

3.4.2 Для испытания партии на превышение температуры цоколя сначала испытывают пять ламп. Если все лампы имеют превышение температуры цоколя не менее чем на 5 К ниже соответствующих значений, приведенных в таблице 2, то в дальнейшем испытания на превышение температуры цоколя не проводят. Если хотя бы у одной лампы из пяти превышение температуры цоколя менее 5 К для соответствующего значения в таблице 2, то должно испытываться 20 ламп, и средняя температура не должна превышать указанной в 2.4.2.

Таблица 7 - Объем выборки и браковочное число

В штуках

|

пункта |

Наименование испытания |

Количество испытуемых ламп |

Браковочное число |

|

2.2.1 |

Четкость маркировки |

200 |

11 |

|

2.2.1 |

Прочность маркировки |

200 |

11 |

|

2.2.2 |

Наличие требуемого символа |

200 |

11 |

|

2.3 |

Случайное прикосновение (резьбовые цоколи) |

200 |

8 |

|

2.4.2 |

Превышение температуры цоколя |

См. 3.4.2 |

|

|

2.5.2 |

Стойкость к крутящему моменту (новые лампы) |

125 |

3 |

|

2.5.3 |

Стойкость к крутящему моменту (после нагрева) |

125 |

3 |

|

2.6 |

Сопротивление изоляции |

500 |

41), 82) |

|

2.7 |

Детали, случайно оказавшиеся под напряжением |

500 |

1 |

|

2.8 |

Путь утечки для ламп с цоколями B15d или B22d |

См 3.3.3 |

- |

|

2.9 |

Конец продолжительности горения |

200 |

2 |

|

2.10 |

Взаимозаменяемость |

200 |

11 |

|

1) Для ламп с низким значением сопротивления 0,5 МОм. 2) Для ламп с высоким значением сопротивления 5 МОм. |

|||

3.5 Принципы отбора выборки

3.5.1 Испытания всей продукции по 2.2, 2.3, 2.5 и 2.6 являются приемо-сдаточными (текущими) испытаниями, если иное не указано в таблице 6. Такие испытания должны проводиться не менее одного раза в день при производстве продукции. Частота применения различных испытаний может быть различной в зависимости от условий, указанных в таблице 6.

3.5.2 Испытания всей продукции проводят на образцах, отобранных случайным образом после их изготовления, в соответствии с таблицей 6. Лампы, отобранные для одного испытания, могут быть использованы и для других испытаний.

3.5.3 Для испытания всей продукции на соответствие требованиям к деталям, случайно оказавшимся под напряжением (2.7), изготовитель должен проводить непрерывный 100 %-ный контроль по А.4.

3.5.4 Для испытания на соответствие требованиям безопасности в конце продолжительности горения изготовитель обязан отбирать выборку ламп всех классов, предусмотренных в объявленном им перечне.

3.5.5 Отбор выборки

3.5.5.1 Лампы для испытания должны отбираться взаимосогласованным методом, чтобы обеспечивалась представительность партии. Выборку отбирают случайным образом по возможности из 1/3 общего количества упаковок в партии, но не менее чем из десяти.

3.5.5.2 С целью замены ламп, вышедших из строя по случайным причинам, не связанным с испытаниями, отбирают для испытаний дополнительное количество ламп. Эти лампы используют только для замены, если необходимо обеспечить требуемое количество ламп для испытания.

Нецелесообразно заменять случайно разбитую лампу, если результаты испытания не зависят от этой замены и если обеспечивается требуемое количество ламп для последующего испытания. При замене такую лампу не учитывают при подсчете результатов испытания.

Лампы с разбитыми колбами вследствие транспортирования не подлежат испытанию.

3.5.5.3 Количество ламп в выборке партии

См. таблицу 7.

3.5.5.4 Последовательность испытаний

Испытания проводят в последовательности, указанной в таблице 7.

ПРИЛОЖЕНИЕ А

(обязательное)

Методы испытаний

А.1.1 Наличие и четкость маркировки проверяют внешним осмотром.

А.1.2 Прочность маркировки проверяют следующим испытанием на новых лампах.

Место маркировки на лампе протирают вручную мягкой тканью, смоченной водой, в течение 15 с.

А.1.3 Маркировку на индивидуальной упаковке лампы или ящике проверяют внешним осмотром.

А.2 Применение калибров для цоколей

Метод применения калибров - в соответствии с МЭК 60061-3.

А3.1 Сопротивление изоляции измеряют на соответствующем испытательном оборудовании при напряжении 500 В постоянного тока.

А.3.2 Измерения проводят на готовых лампах.

А.3.3 Если измеренное значение находится в пределах 0,5 - 5 МОм, то лампу следует, если необходимо, подвергнуть отжигу при номинальном напряжении в течение 1 ч и снова провести испытание (3.3.4).

А.4 Выступающие металлические части (пайка)

Пайку, выступающую за пределы, указанные в 2.7.3, проверяют соответствующими приборами или внешним осмотром. Кроме того, должен проводиться регулярный ежедневный метрологический контроль оборудования (приборов) или подтверждение эффективности осмотра.

ПРИЛОЖЕНИЕ В

(обязательное)

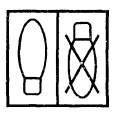

Символы, наносимые на упаковку ламп с дихроичным отражателем «холодный луч» и с зеркальным покрытием купола

Высота графических символов, приведенных на рисунке, должна быть не менее 5 мм, а букв на упаковке лампы - не менее 2 мм.

В.1 Лампы с дихроичным отражателем «холодный луч» и лампы с зеркальным покрытием

Символы, приведенные ниже, служат для исключения возможности применения ламп в несоответствующих осветительных установках, где может произойти перегрев. Необходимо, чтобы и светильники маркировались этим символом (см. МЭК 60598-1).

Примеры символов

|

Для лампы с дихроичным отражателем «холодный луч»: |

Для лампы с зеркальным покрытием: |

Примечание - Цоколь, приведенный на символе, может быть штифтовым или резьбовым. Изображение лампы может меняться в зависимости от формы колбы.

В.2 Лампы с ограничениями рабочего положения

Символы, приведенные ниже, указывают, что из-за возможного перегрева допускается работа ламп только в положении от цоколем вниз до горизонтального.

Рядом с символом должен быть текст, во избежание разночтения.

Примеры символов

Для свечеобразной лампы:

Для ламп с шаровыми колбами:

ПРИЛОЖЕНИЕ С

(обязательное)

Методы испытаний на стойкость к крутящему моменту

С.1 Стойкость к крутящему моменту новых ламп

С.1.1 Размеры патронов для испытания на скручивание приведены на рисунке С.1 для цоколей В15 и В22, на рисунке С.2 - для цоколей Е12, Е14, Е17, Е26, E26d и Е27.

С.1.2 Перед каждым применением испытательный патрон для резьбовых цоколей должен быть полностью очищен от смазки.

С.1.3 Цоколь испытуемой лампы должен быть установлен в соответствующий патрон. Цоколь или колба могут быть механически закреплены.

а) значения крутящего момента по таблице 3;

б) для того чтобы вызвать отказ прикладывают более высокие значения крутящих моментов. В этом случае оборудование должно быть обеспечено соответствующими средствами для измерения крутящего момента в широком диапазоне уровней отказов.

С.2 Стойкость к крутящему моменту после нагрева

С.2.1 Лампы помещают в печь.

С.2.1.1 Температура в рабочем пространстве печи, где размещают лампы, - согласно 2.5.3.1.

С.2.1.2 В печи должна поддерживаться стабильная температура с допуском +0, -5 °С.

С.2.2 После нагревания по С.2.1.3 допускается охлаждать лампы до комнатной температуры.

С.2.3 Измерение стойкости к крутящему моменту

Выполняют требования С.1.1 - С.1.4 со следующими изменениями:

а) используя условия С.1.4а, прикладывают требуемый крутящий момент по таблице 4;

б) чтобы штифты у штифтовых цоколей не сломались при испытании по С.1.4б, допускается дополнительное крепление корпуса цоколя.

1 - пазы; симметричны оси

В миллиметрах

|

Обозначение размера |

Номин. размеры патрона для цоколя типа |

Пред. откл. |

|

|

В15 |

В22 |

||

|

А |

15,27 |

22,27 |

+0,03 |

|

В |

19,0 мин |

- |

|

|

С |

21,0 мин |

28,0 мин |

|

|

D |

9,5 мин |

||

|

Е |

3,0 |

+0,17 |

|

|

G |

18,3 |

24,6 |

±0,3 |

|

Н |

9,0 мин |

12,15 мин |

- |

|

К |

12,7 |

±0,3 |

|

|

R |

~ 1,5 |

- |

|

Примечание - Рисунок приведен только для показа основных размеров патрона, которые необходимо проверять, если возникают сомнения при проведении испытаний.

Рисунок С.1 - Патрон для испытания на скручивание ламп со штифтовыми цоколями

В миллиметрах

|

Обозначение размера |

Номин. размеры патрона для цоколей |

Пред. откл. |

||||

|

Е12 |

Е14 |

Е17 |

Е26 и E26d |

Е27 |

||

|

С |

15,27 |

20,0 |

20,0 |

32,0 мин. |

- |

|

|

К |

9,0 |

11,5 |

10,0 |

11,0 |

13,5 |

+0 -0,3 |

|

О |

9,5 |

12,0 |

14,0 |

23,0 |

±0,1 |

|

|

s |

4,0 |

7,0 |

8,0 |

12,0 мин. |

- |

|

|

d |

11,89 |

13,89 |

16,64 |

26,492 |

26,45 |

+0,1 -0 |

|

d1 |

10,62 |

12,29 |

15,27 |

24,816 |

24,26 |

|

|

р |

2,540 |

2,822 |

2,822 |

3,629 |

3,629 |

- |

|

r |

0,792 |

0,822 |

0,897 |

1,191 |

1,025 |

|

Примечания

1 Рисунок приведен только для показа основных размеров патрона, которые необходимо проверять, если возникают сомнения при проведении испытаний.

2 Шероховатость поверхности резьбы Ra = 0,2 мкм по ИСО 468.

Рисунок С.2 - Патрон для испытания на скручивание ламп с резьбовыми цоколями

ПРИЛОЖЕНИЕ D

(обязательное)

Испытание на специально вызванный отказ

D.1 Схема испытания и оборудование

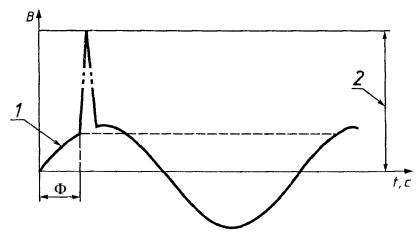

D.1.1 Схема испытания, приведенная на рисунке D.1, состоит из следующих элементов:

а) сетевого источника питания частоты 50 или 60 Гц напряжением, равным номинальному напряжению лампы с допустимым отклонением +0, -2 %. Испытательным напряжением лампы, маркируемой диапазоном напряжения, является среднее значение диапазона;

б) выключателя S;

в) индуктивности L для доведения полной индуктивности до значения, приведенного в D.2;

г) резистора R для доведения полного сопротивления до значений, приведенных в D.2;

д) патрона Н, который для ламп с цоколями В15 и В22 должен иметь заземленный корпус;

е) предохранителя F на номинальный ток не менее 25А для ламп напряжением 220 - 250 В и не менее 15 А (в стадии рассмотрения) - для ламп 100 - 150 В.

D.1.2 Должен быть предусмотрен кожух безопасности, чтобы закрывать лампу в испытательном положении.

D.1.3 Импульсный генератор, обеспечивающий возможность создания импульса со следующими характеристиками, измеренными на испытуемой лампе (рисунки D.2 и D.3):

пиковое значение, кВ:

- 2,9 - 3,1 - для ламп номинальной мощностью до 100 Вт включ.;

- 2,4 - 3,1 - для ламп номинальной мощностью св. 100 Вт;

- ширина tw (при 40 % пикового значения), мкс:

- от 8 до 20 - для ламп номинальной мощностью до 100 Вт включ.;

- не более 10 - для ламп номинальной мощностью более 100 Вт.

- время нарастания tr, мкс - не более 1;

- хронометрирование, электр. градусы, с нуля ... 70 ± 10.

Примечание - Пиковое значение измеряют с нулевого значения напряжения (рисунок D.3).

D.1.4 Индуктивность и сопротивление всей схемы, включая элементы различных компонентов по D.1.1, любой предохранитель и всю проводку, должны удовлетворять следующим требованиям:

а) для ламп на номинальные напряжения от 200 до 250 В:

- сопротивление, Ом........... 0,4 - 0,45;

- индуктивность, мГн......... 0,6 - 0,65;

в) для ламп на номинальные напряжения от 100 до 150 В:

- сопротивление, Ом........... 0,3 - 0,35;

- индуктивность, мГн......... 0,6 - 0,65;

D.2.1 Испытуемую лампу вставляют в патрон и устанавливают кожух безопасности.

D.2.2 Лампу включают на применяемое линейное напряжение и через 5 с подают импульс высокого напряжения. Если лампа продолжает гореть, то импульс повторяют пять раз.

D.2.3 Если лампа все еще продолжает гореть, то ее можно включить на повышенное напряжение на время, равное 60 % номинальной продолжительности горения (Н.2.2 приложения Н). Затем на нее опять подают импульс высокого напряжения по D.2.2.

Эквивалентную продолжительность горения подсчитывают по формуле

(D.1)

(D.1)

где L0 - продолжительность горения при номинальном напряжении;

L - продолжительность горения при испытательном напряжении;

U0 - номинальное напряжение;

U - испытательное напряжение;

n = 13 для вакуумных и п = 14 - для газополных ламп.

D.3 Условия проведения испытаний

D.3.1 Условия, устанавливаемые испытательной лабораторией

Допускается перенапряжение до 10 %.

Любое перегорание при этом учитывают при окончательной оценке (обеспечивается предельными значениями полного сопротивления).

D.3.2 Условия, устанавливаемые изготовителем

Допускается перенапряжение до 30 %. Если перенапряжение составляет более 10 %, или испытательный стенд не соответствует требованиям, то перегорание при этом случае не должно учитываться при окончательной оценке.

Примечание - Различные условия, предъявляемые испытательной лабораторией и изготовителем, установлены с целью предотвращения случайной подачи нереальной нагрузки на лампу лабораторией и экономии времени и затрат изготовителем на проведение испытаний с учетом имеющихся у него данных по нагрузкам.

После испытания проводят внешний осмотр каждой лампы.

Если:

а) произошло нарушение целостности колбы, или

б) колба отделилась от цоколя, или

в) имеется короткое замыкание между одним из контактов и корпусом цоколя с штифтовыми цоколями,

то лампу считают не выдержавшей испытание и оценивают как несоответствующую.

Если лампа остается горящей после испытания по D.2.3, то ее считают выдержавшей испытание.

Рисунок D.1

1 - напряжение, В

Рисунок D.2

1 - мгновенное напряжение, 2 - пиковое напряжение

Рисунок D.3

ПРИЛОЖЕНИЕ Е

(обязательное)

Испытание до отказа

Испытание должно проводиться при следующих условиях.

Е.1 Испытание проводят до окончания продолжительности горения. Испытание проводят при номинальном напряжении с допуском +10, -0 %, за исключением ламп, маркированных диапазоном напряжения; когда диапазон напряжения превышает на ±2,5 % среднее значение, в этом случае испытание проводят при наивысшем маркируемом напряжении с допуском +10, -0 %.

Е.2 Положение ламп при горении должно быть цоколем вверх, если иное не указано изготовителем. Ось патрона на испытательных стендах не должна отклоняться от заданного положения горения более чем на 5 °C.

Е.3 Испытательное оборудование должно соответствовать следующим требованиям:

- патроны на испытательных стендах должны быть прочными и должны обеспечивать надежный электрический контакт и предотвращать перегрев;

- падение напряжения между точкой измерения на питающей линии и контактами цоколя не должно превышать 0,1 % испытательного напряжения;

- для штифтовых патронов цоколь должен быть практически на том же потенциале, что и контакт, который соединен с сетевым питающим вводом и с предохранителем;

- при работе ламп температура в месте соединения цоколя с колбой не должна превышать соответствующего предельного значения, приведенного в таблице К.1 приложения К;

- лампы не должны работать при чрезмерно высоких температурах окружающей среды и перегреваться другими лампами;

- лампы должны гореть при отсутствии заметных вибраций. Не должно быть заметных вибраций или толчков при прикосновении к патрону, во время горения или переключения;

- лампы должны выключаться дважды в сутки на время не менее 15 мин.

Примечание - Не рекомендуется использовать патроны с пружинными плунжерами для длительного испытания.

Е.4.1 Для ламп на номинальные напряжения от 100 до 250 В испытательный стенд должен иметь характеристики, измеренные по методу, приведенному в приложении J.

(Поправка).

|

Характеристика |

Значение для ламп напряжением |

|

|

100 - 150 В |

200 - 250 В |

|

|

Сопротивление, Ом |

См. примечание 1 |

0,5 ± 0,1 |

|

Индуктивность, мГн |

0,5 ± 0,1* |

|

|

Ток индивидуального внешнего предохранителя лампы, А, не менее |

10, медленного действия |

|

|

Предел перенапряжения, В |

См. примечание 2 |

|

* Изготовители, проводящие испытания, могут использовать более высокие уровни индуктивности, при этом полное внутреннее сопротивление не должно превышать 0,7 Ом. При источнике питания частоты 60 Гц индуктивность должна быть пропорционально меньше (значение в стадии рассмотрения).

Примечания

1 Значения в стадии рассмотрения.

2 Средства для создания предела перенапряжения должны подбираться таким образом, чтобы соблюдались эксплуатационные требования по МЭК 60064.

Е.4.2 Для испытательных стендов на напряжение 200 - 250 В наибольшая токовая нагрузка, подаваемая одновременно, должна быть не более 16 А.

ПРИЛОЖЕНИЕ F

(обязательное)

Приемочные числа для различных объемов выборки и приемочных уровней дефектности

Таблица F.1 - Приемочные числа. Испытания по качественным признакам

В штуках

|

Приемочные числа (допустимое число несоответствий, приведенное в протоколах изготовителя) для приемочного уровня дефектности, % |

||||

|

0,25 |

0,65 |

1,5 |

2,5 |

|

|

32 |

|

|

1 |

2 |

|

50 |

|

|

2 |

3 |

|

80 |

|

1 |

3 |

5 |

|

125 |

|

2 |

5 |

7 |

|

200 |

|

3 |

7 |

10 |

|

315 |

2 |

5 |

10 |

14 |

|

500 |

3 |

7 |

14 |

21 |

|

800 |

5 |

10 |

21 |

|

|

1250 |

7 |

14 |

|

|

|

и т.д. |

|

|

|

|

Таблица F.2 - Приемочные числа. Приемочный уровень дефектности 0,25 %

В штуках

|

Количество ламп в протоколах изготовителя |

Приемочное число |

Количество ламп в протоколах изготовителя |

Приемочное число в процентах от количества ламп по протоколу |

|

315 |

2 |

2001 |

0,485 |

|

316 - 500 |

3 |

2200 |

0,48 |

|

501 - 635 |

4 |

2600 |

0,46 |

|

636 - 800 |

5 |

3300 |

0,44 |

|

801 - 1040 |

6 |

4200 |

0,42 |

|

1041 - 1250 |

7 |

5400 |

0,40 |

|

1251 - 1500 |

8 |

7200 |

0,38 |

|

1501 - 1750 |

9 |

10000 |

0,36 |

|

1751 - 2000 |

10 |

|

|

Таблица F.3 - Приемочные числа. Приемочный уровень дефектности 0,65 %

В штуках

|

Количество ламп в протоколах изготовителя |

Приемочное число |

Количество ламп в протоколах изготовителя |

Приемочное число в процентах от количества ламп по протоколу |

|

80 |

1 |

2001 |

1,03 |

|

81 - 125 |

2 |

2100 |

1,02 |

|

126 - 200 |

3 |

2400 |

1,00 |

|

201 - 260 |

4 |

2750 |

0,98 |

|

261 - 315 |

5 |

3150 |

0,96 |

|

316 - 400 |

6 |

3550 |

0,94 |

|

401 - 500 |

7 |

4100 |

0,92 |

|

501 - 600 |

8 |

4800 |

0,90 |

|

601 - 700 |

9 |

5700 |

0,88 |

|

701 - 800 |

10 |

6800 |

0,86 |

|

801 - 920 |

11 |

8200 |

0,84 |

|

921 - 1040 |

12 |

10000 |

0,82 |

|

1041 - 1140 |

13 |

13000 |

0,80 |

|

1141 - 1250 |

14 |

17500 |

0,78 |

|

1251 - 1360 |

15 |

24500 |

0,76 |

|

1361 - 1460 |

16 |

39000 |

0,74 |

|

1461 - 1570 |

17 |

69000 |

0,72 |

|

1571 - 1680 |

18 |

145000 |

0,70 |

|

1681 - 1780 |

19 |

305000 |

0,68 |

|

1781 - 1890 |

20 |

1000000 |

0,67 |

|

1891 - 2000 |

21 |

|

|

Таблица F.4 - Приемочные числа. Приемочный уровень дефектности 1,5 %

В штуках

|

Количество ламп в протоколах изготовителя |

Приемочное число |

Количество ламп в протоколах изготовителя |

Приемочное число в процентах от количества ламп по протоколу |

|

32 |

1 |

991 |

2,40 |

|

33 - 50 |

2 |

1150 |

2,35 |

|

51 - 80 |

3 |

1300 |

2,30 |

|

81 - 110 |

4 |

1450 |

2,25 |

|

111 - 125 |

5 |

1700 |

2,20 |

|

126 - 165 |

6 |

2000 |

2,15 |

|

166 - 200 |

7 |

2400 |

2,10 |

|

201 - 240 |

8 |

2900 |

2,05 |

|

241 - 285 |

9 |

3500 |

2,00 |

|

286 - 315 |

10 |

4350 |

1,95 |

|

316 - 360 |

11 |

5400 |

1,90 |

|

361 - 410 |

12 |

8000 |

1,85 |

|

411 - 460 |

13 |

9400 |

1,80 |

|

461 - 500 |

14 |

13500 |

1,75 |

|

501 - 545 |

15 |

21000 |

1,70 |

|

546 - 585 |

16 |

38000 |

1,65 |

|

586 - 630 |

17 |

86000 |

1,60 |

|

631 - 670 |

18 |

310000 |

1,55 |

|

671 - 710 |

19 |

1000000 |

1,53 |

|

711 - 755 |

20 |

|

|

|

756 - 800 |

21 |

|

|

|

801 - 850 |

22 |

|

|

|

851 - 915 |

23 |

|

|

|

916 - 990 |

24 |

|

|

Таблица F.5 - Приемочные числа. Приемочный уровень дефектности 2,5 %

В штуках

|

Количество ламп в протоколах изготовителя |

Приемочное число |

Количество ламп в протоколах изготовителя |

Приемочное число в процентах от количества ламп по протоколу |

|

32 |

2 |

1001 |

3,65 |

|

33 - 50 |

3 |

1075 |

3,60 |

|

51 - 65 |

4 |

1150 |

3,55 |

|

66 - 80 |

5 |

1250 |

3,50 |

|

81 - 100 |

6 |

1350 |

3,45 |

|

101 - 125 |

7 |

1525 |

3,40 |

|

126 - 145 |

8 |

1700 |

3,35 |

|

146 - 170 |

9 |

1925 |

3,30 |

|

171 - 200 |

10 |

2200 |

3,25 |

|

201 - 225 |

11 |

2525 |

3,20 |

|

226 - 255 |

12 |

2950 |

3,15 |

|

256 - 285 |

13 |

3600 |

3,10 |

|

286 - 315 |

14 |

4250 |

3,05 |

|

316 - 335 |

15 |

5250 |

3,00 |

|

336 - 360 |

16 |

6400 |

2,95 |

|

361 - 390 |

17 |

8200 |

2,90 |

|

391 - 420 |

18 |

11000 |

2,85 |

|

421 - 445 |

19 |

15500 |

2,80 |

|

446 - 475 |

20 |

22000 |

2,75 |

|

476 - 500 |

21 |

34000 |

2,70 |

|

501 - 535 |

22 |

60000 |

2,65 |

|

536 - 560 |

23 |

110000 |

2,60 |

|

561 - 590 |

24 |

500000 |

2,55 |

|

591 - 620 |

25 |

1000000 |

2,54 |

|

621 - 650 |

26 |

|

|

|

651 - 680 |

27 |

|

|

|

681 - 710 |

28 |

|

|

|

711 - 745 |

29 |

|

|

|

746 - 775 |

30 |

|

|

|

776 - 805 |

31 |

|

|

|

806 - 845 |

32 |

|

|

|

846 - 880 |

33 |

|

|

|

881 - 915 |

34 |

|

|

|

916 - 955 |

35 |

|

|

|

956 - 1000 |

36 |

|

|

Для выборок больших объемов, приведенных в соответствующих таблицах, приемочные числа подсчитывают по формуле

![]() (F.1)

(F.1)

где N - количество ламп по протоколам;

А - соответствующий процент;

Ql - приемочное число.

Результаты округляют до ближайшего целого числа.

ПРИЛОЖЕНИЕ G

(обязательное)

Критерий приемки. Непрерывно изменяемые результаты

Настоящее приложение служит для определения приемлемости протоколов изготовителя по стойкости к крутящему моменту при приложению С, где величина крутящего момента записывается на непрерывно меняющейся основе, а приемочный уровень дефектности составляет 0,65 %.

Определение приемки

Критерий приемки основан на оценке распределения и разброса измерений параметров ламп по протоколам изготовителя относительно нормированных предельных значений, т.е. определяется среднее значение и стандартное отклонение.

Вероятность того, что партия, качество которой точно соответствует приемочному уровню дефектности, будет принята, повышается с увеличением объема выборки и будет подобна, но не идентична, скользящей шкале, которая применяется в характерных квалификационных пределах.

QL - параметр качества, который определяет, отражает ли распределение отдельных результатов в выборке неприемлемое количество дефектных ламп в партии, рассчитывают по формуле

![]() (G.1)

(G.1)

где ![]() - среднее значение

результатов по протоколам изготовителя;

- среднее значение

результатов по протоколам изготовителя;

L - наименьший установленный предел;

S - оценка стандартного отклонения по протоколам изготовителя.

S вычисляют по формуле

(g.2)

(g.2)

где Xi - индивидуальное значение измеряемой величины;

п - число измерений;

![]() - среднее значение всех

результатов.

- среднее значение всех

результатов.

Результаты испытаний положительны, если QL ³ К, и отрицательны, если QL < К. Величину К, известную как контрольный норматив приемки, определяют по таблице G.1.

Если число результатов в протоколах изготовителя превышает 200, то берут величину К для 200. Если точное число измерений не совпадает с табличными, то берут ближайшую наименьшую величину.

Статистическая основа этих

правил предполагает, что распределение результатов измерений - нормальное или

почти нормальное. Проверку нормальности распределения проводят с помощью

вероятностной сетки. Другая проблема в том, что результат может быть усеченным

верхним пределом возможности измерительной системы. Имея оборудование надежной

конструкции, которое может измерять не менее трехкратного указанного предела,

наличие этой проблемы подразумевает вероятность хорошего качества. Однако может

быть проведено особое испытание на соответствие путем определения ![]() и S с

помощью вероятностной сетки с последующим вычислением QL обычным путем.

и S с

помощью вероятностной сетки с последующим вычислением QL обычным путем.

Примечание - Критерий приемки в настоящем приложении соответствует ИСО 3951.

Таблица G.1 - Контрольный норматив приемки

|

Контрольный норматив приемки К |

|

|

20 |

1,96 |

|

25 |

1,98 |

|

35 |

2,03 |

|

50 |

2,08 |

|

75 |

2,12 |

|

100 |

2,14 |

|

150 |

2,18 |

|

200 |

2,18 |

ПРИЛОЖЕНИЕ Н

(обязательное)

Испытание на специально вызванный отказ

ГРУППИРОВАНИЕ, ВЫБОРКА И СООТВЕТСТВИЕ

Это испытание является типовым, его проводят при изменении конструкции.

Классы ламп, в основном, оценивают отдельно, но:

а) классы, отличающиеся только цоколями, могут группироваться следующим образом:

- В15 и В22,

- Е14 и Е27,

- Е12, Е17 и Е26;

б) классы, отличающиеся только исполнением колбы, например белые, цветные, зеркальные, могут группироваться так, чтобы испытания проводились предпочтительнее на лампах тех классов, которые имеют покрытие, а не на прозрачных или матированных. Если имеются лампы с внутренним и наружным покрытием, то выбирают лампы с внутренним покрытием.

Н.2.1 Если оценивают только один класс (или классы, сгруппированные в соответствии с Н.1), то берут выборку из 125 ламп; в зависимости от результата испытаний может потребоваться вторая выборка из 125 ламп (Н.4.2).

Н.2.3.1 Количество ламп, подвергаемых испытанию, должно быть дополнено до получения 25 перегоревших ламп. Если этого недостаточно для получения требуемого числа перегораний, то количество дополнительных ламп должно подвергаться испытанию по методикам D.2.3 и D.4 приложения D. Окончательный результат может быть принят, если в каждом испытанном классе не менее 25 ламп удовлетворяют испытанию на специально вызванный отказ.

Н.2.3.2 С другой стороны, достаточное количество ламп для получения минимального количества, указанного в Н.2.3, должно быть подвергнуто испытаниям по методикам D.2.3 и D.4 приложения D. Окончательный результат может быть принят, если в каждом испытанном классе не менее 25 ламп должны удовлетворять испытаниям на специально вызванный отказ.

Н.3 Данные альтернативного испытания

H.3.1 Если выполняют требования Н.1, Н.2.1 и Н.2.2, то допускается применение методики испытания по приложению Е вместо приложения D для обязательного типового испытания.

Н.3.2 Если конструкцию не меняют, то данные по ресурсу до отказа, накопленные за любой период по условиям приложения Е, могут использоваться полностью или частично взамен требований к выборке по Н.2.1 и Н.2.2 на основе один к одному.

Н.4.1 Если оценивают только один класс (Н.2.1), то рассматривают результат по первым 125 лампам:

- нет несоответствий* - принимают;

- два или более несоответствия - бракуют;

- одно несоответствие - берут вторую выборку из 125 ламп, при этом испытание считают удовлетворительным, если в ней отсутствуют несоответствующие лампы.

* «Несоответствие» определяют в D.4 испытанием на специально вызванный отказ.

Если берут вторую выборку, то требования Н.2.3 применимы отдельно к этой выборке.

Н.4.2 Если применяют уменьшенный объем выборки в соответствии с Н.2.2, то оценку производят на общем числе всех классов вместе, но если в любом отдельном классе (или сгруппированном классе), будет:

а) два или более несоответствий, то все подвергнутые испытанию классы считают отказавшими;

б) одно несоответствие, то берут дополнительные выборки этого класса и если несоответствующих ламп больше нет, а общая выборка на класс достигает 250 ламп, то результаты испытаний класса считают удовлетворительными.

Если все классы оценивают отдельно, то общее количество ламп во всех классах вместе указывают в соответствии с таблицей 6. Результаты испытаний всех классов считают удовлетворительными, если число несоответствий не превышает соответствующего приемочного числа или оценочного предела в процентах.

Когда оценивают такое малое число классов, при котором объем выборки не уменьшается, то их обрабатывают индивидуально в соответствии с Н.4.1.

Н.5 Примеры, иллюстрирующие применение выборок для испытания на специально вызванный отказ

Н.5.1 Изготовитель оценивает следующие классы:

- 200 - 250 В, 40 Вт, моноспиральная матированная;

- 200 - 250 В, 40 Вт, биспиральная с внутренним белым покрытием;

- 200 - 250 В, 40 Вт, биспиральная красная, синяя, зеленая и желтая (наружная глазурь);

- 200 - 250 В, 60 Вт, биспиральная матированная;

- 200 - 250 В, 60 Вт, биспиральная с зеркальным покрытием купола.

Изготовитель отбирает:

- 125 ламп, 40 Вт, моноспиральных матированных;

- 125 ламп, 40 Вт, биспиральных с внутренним белым покрытием;

- 125 ламп, 60 Вт, биспиральных с зеркальным куполом.

(В каждом случае может потребоваться вторая выборка из 125 ламп, если будет одно несоответствие).

Н.5.3 Изготовитель хочет оценить 25 классов. Первоначально он берет по 50 ламп каждого класса (общая выборка - 1250 ламп).

Н.5.4 Проводят испытание по примеру Н.5.2 и в одном классе из 91 лампы перегорело только 27 без какого-либо повреждения колбы в соответствии с D.4. Так как число перегораний превышает 25 и нет несоответствий по 91 испытанной лампе, то испытание по данному классу считают удовлетворительным.

Н.5.5 Снова рассмотрим пример Н.5.2. В другом классе перегорело только 13 ламп.

Изготовитель тогда может взять другую выборку, чтобы постараться достигнуть 25 перегораний. На это может потребоваться еще 85 ламп, или изготовитель может испытать 12 ламп в соответствии с Н.2.3.2 и D.4 для получения результата по данному классу.

Н.5.6 В примере Н.5.2 берут 91 лампу, и в одном классе 39 перегоревших ламп, но одна лампа не удовлетворяет требованиям D.4 приложения D. Берут другую выборку из 159 ламп. При этом перегорает 70 ламп, но нет ни одной лампы, несоответствующей D.4 приложения D. Теперь испытано 250 ламп этого класса, что дало 109 перегораний и одну лампу, несоответствующую требованиям D.4 приложения D. Это соответствует требованию к индивидуальному классу, но результаты всех 11 классов должны быть просуммированы и применены к таблице 6.

Н.5.7 В примере Н.5.1 испытание 125 ламп мощностью 40 Вт с внутренним белым покрытием дает 103 перегорания и одно несоответствие. Берут еще 125 ламп с 87 перегораниями и еще одним несоответствием. Оценку производят по результатам испытания 250 ламп и двум несоответствиям. Таким образом, все лампы изготовителя на напряжение 200 - 250 В, мощностью 40 Вт, биспиральные с внутренним белым покрытием и цветные считают не соответствующими.

(Поправка).

Н.5.8 В примере Н.5.1 испытание 125 ламп мощностью 60 Вт с зеркальным куполом дает 7 перегораний и ни одного несоответствия. 18 ламп ставят на испытание на продолжительность горения, при этом одна не соответствует требованиям D.4 приложения D. Берут другую выборку из 125 ламп. При испытании на специально вызванный отказ случилось 11 перегораний и ни одного несоответствия. Тогда испытывают 14 ламп на соответствие Н.2.3.2 и D.4, при этом не должно быть ни одной лампы, не удовлетворяющей требованию D.4 приложения D в конце продолжительности горения.

Результатом является теперь одно несоответствие из 250 испытанных ламп и, следовательно, результат испытания считают удовлетворительным.

ПРИЛОЖЕНИЕ J

(обязательное)

Метод измерения полного сопротивления сети

Метод дает возможность измерить полное сопротивление сети с достаточной точностью, чтобы показать, что условия испытания удовлетворяют требованиям D.2 и Е.4.

Этот метод использует токи, которые возникают при нормальных рабочих условиях, для поддержания сетевого напряжения.

По принципу «измерений ΔU» разность потенциалов U получается на больших резисторных и индуктивных нагрузках. На рисунке J.1 представлена мостовая схема.

Рисунок J.1 - Мостовая схема

Следует определить полное сопротивление схемы между зажимами а и b.

ЭДС сети - Еm, а ее полное сопротивление Zm = Rm + jXm.

Когда R21 или Х22 включают в схему, мост сбалансирован, если выключатель S не изменяет напряжения Uac, т.е. ΔU = 0.

Условиями равновесия являются:

Rm = R21/R4 · R3 = R'm для резисторного моста;

Xm = X22/R4 · R3 = X'm для индуктивного моста,

где R21 и X22 - нагрузки, создающие ток около 10 А.

Постоянный резистор R4 и магазин сопротивления R3 (регулируемый в пределах трех десятков) вместе составляют высокоомную ветвь. В качестве переключателя S можно использовать триак, анод которого подключен к нулевой точке тока. Для измерения ΔU используют оборудование, имеющее чувствительность, достаточную для фиксации нулевой точки. При определении Rm и Xm должны быть сделаны небольшие поправки на Хm и (Rm + R22) соответственно. R22 сравнительно мало, но оно является сопротивлением нагрузки Х22. Ошибка при определении Rm будет незначительна.

Ошибка при измерении Хm составляет обычно несколько процентов, поэтому также будет незначительной. Если она превышает 10 %, то должна быть произведена поправка в соответствии с правилами электротехники.

ПРИЛОЖЕНИЕ К

(справочное)

Информация для расчета светильника

К.1 Руководство по безопасной работе лампы

Для обеспечения безопасной работы лампы необходимо соблюдать следующие рекомендации.

К.2 Наибольшая температура на цоколе

Светильники должны быть рассчитаны так, чтобы наибольшая температура на цоколе не превышала заданных значений.

Кроме того, необходимо учитывать превышение температуры цоколя лампы по таблице 2.

Для того чтобы не нарушалась теплостойкость материалов ламп, они должны эксплуатироваться при температурах на цоколе, не превышающих указанных в таблице К.1.

Таблица К.1 - Наибольшие температуры на цоколе

|

Температура, °С |

Тип цоколя |

Температура, °С |

|

|

B15d*, B22d*, E14*, Е27* |

210 |

Е26/50 ´ 39 |

** |

|

Е12, E17, Е26/25 |

165 |

Е27/51 ´ 39PAR |

250 |

|

Е26/24 |

170 |

Е27/51 ´ 39PAR, холодный луч |

300** |

* Применяют для температуры 165 °С для ламп номинальной мощностью 15 Вт и менее, но не рефлекторной и не с зеркальным куполом.

** В стадии рассмотрения.

К.3 Метод измерения

Температуру на цоколе измеряют соответствующим испытанием по МЭК 60598-1 с помощью термопреобразователя на лампе, установленной в соответствующий патрон/светильник.

Используют два метода измерения температуры на цоколе.

а) Метод 1

Рабочий конец термопреобразователя размещают на корпусе цоколя на расстоянии не более 2 мм от места соединения цоколя с колбой.

б) Метод 2

Этот метод используют в сомнительных случаях.

Рабочий конец термопреобразователя помещают в мастику через отверстие, просверленное в цоколе на расстоянии 1 - 2 мм от места соединения цоколя с колбой. Должно быть выбрано наиболее неблагоприятное положение на корпусе цоколя (обычно ближе к середине тела накала).

Примечание - Для ламп с механически закрепленными цоколями отверстие не просверливают. Термопреобразователь крепят к цоколю на расстоянии 1 - 2 мм от соединения цоколя с колбой (для цоколей с юбками это относится к соединению юбки с колбой) в наиболее неблагоприятном положении.

Температура, измеренная после тепловой стабилизации, не должна превышать значения наибольшей рабочей температуры на цоколе, приведенной в таблице К.1.

Температура, измеренная после тепловой стабилизации, может быть на 5 °С выше соответствующей наибольшей температуры на цоколе, приведенной в таблице К.1, из-за воздействия излучения лампы на рабочий конец термопреобразователя.

Предупреждение. При измерении температуры на цоколе недопустимо нахождение корпусов цоколей под напряжением.

К.4 Специальные светильники

Лампы с дихроичным отражателем и с зеркальным куполом, маркируемые в соответствии с 2.2, должны применяться в специальных светильниках. Такие лампы не применяют в незащищенных светильниках, в которых могут применяться лампы подобных форм, из-за возможного перегрева. Соответствующие требованиям к маркировке светильников указаны в МЭК 60598-1.

К.5 Рабочее положение лампы

Некоторые лампы, такие как лампы со свечеобразными и шаровыми колбами, рабочее положение которых ограничено, и маркированные в соответствии с 2.2.3, не должны устанавливаться в светильниках в положении цоколем вверх.

ПРИЛОЖЕНИЕ L

(справочное)

Соответствие стандартов МЭК государственным стандартам

|

Обозначение стандартов МЭК |

Обозначение государственных стандартов |

|

МЭК 60061-1 (1969) |

ГОСТ 28108-88 |

|

МЭК 60061-3 (1969) |

ГОСТ 28108-88 |

|

МЭК 60064 (1993) |

|

|

МЭК 60360 (1998) |

|

|

МЭК 60432-2 (1994) |

|

|

МЭК 60598-1 (1969) |

ГОСТ Р МЭК 598-1-99 |

Ключевые слова: общие положения, требования безопасности, оценка, крутящий момент, испытания, сопротивление изоляции, путь утечки