| Информационная система |  |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Методы испытаний на растяжение тонких листов и лент Metals. Method of tensile testing of thin sheets and strips |

ГОСТ

Взамен |

Постановлением Государственного комитета СССР по стандартам от 17 июля 1984 г. № 2514 срок действия установлен

с 01.01.86

до 01.01.91

Настоящий

стандарт устанавливает методы статических испытаний на растяжение тонких

листов и лент из черных и цветных металлов толщиной до 3,0 мм для определения при температуре ![]() °С

характеристик механических свойств:

°С

характеристик механических свойств:

предела пропорциональности;

предела упругости;

предела текучести физического;

предела текучести условного;

временного сопротивления;

относительного равномерного удлинения;

относительного удлинения после разрыва.

Стандарт соответствует СТ СЭВ 471-77 в части испытаний листов и лент толщиной от 0,5 до 3,0 мм.

(Исключен, Изм. № 2)

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Вырезку заготовок для образцов и изготовление образцов проводят по ГОСТ 1497-84.

1.2. Для испытания применяют пропорциональные плоские образцы с начальной расчетной длиной l0 = 4 b0 или l0 = ![]() , a для испытания листов и лент толщиной от 0,5 до 3,0 мм и с l0 =

, a для испытания листов и лент толщиной от 0,5 до 3,0 мм и с l0 = ![]() .

.

Тип и размеры образцов должны указываться в нормативно-технической документации на правила отбора заготовок и образцов или на металлопродукцию.

При наличии указаний в нормативно-технической документации на металлопродукцию допускается испытывать ленту с учетом допусков на размеры, предусмотренные для испытываемой металлопродукции. При ширине испытываемой ленты менее 12,5 мм начальная расчетная длина l0 должна быть не менее 50 мм.

Не допускается правка заготовок или образцов, деформирование их изгибом или местным перегибом.

1.3. Форма, размеры и предельные отклонения по ширине плоских пропорциональных образцов приведены в обязательном приложении 1.

При наличии указаний в нормативно-технической документации на металлопродукцию допускается применять пропорциональные плоские образцы других размеров.

1.4. Рабочая длина

образцов l

должна составлять от ![]() до l0 + 2 b0.

до l0 + 2 b0.

При разногласиях в оценке качества металла рабочая длина образцов l должна составлять l0 + 2 b0.

Примечание. При использовании тензометров или испытательной машины с автоматическим определением относительного удлинения после разрыва выбор рабочей и расчетной части длин образца должен соответствовать требованиям ГОСТ 1497-84.

(Измененная редакция, Изм. № 2)

2. АППАРАТУРА

2.1. Разрывные и универсальные испытательные машины - по ГОСТ 7855-84.

2.2. Штангенциркули, микрометры - по ГОСТ 1497-84.

Допускается применение других измерительных средств, обеспечивающих измерение с погрешностью, не превышающей в п. 3.2.

(Измененная редакция, Изм. № 2)

2.3. Тензометры с относительной ценой деления - по ГОСТ 1497-84.

(Новая редакция, Изм. № 2)

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Установленную начальную расчетную длину l0 ограничивают с погрешностью до 1 % на рабочей части образца кернами, рисками или другими метками, исключающими повреждение поверхности образца.

Для пересчета относительного удлинения после разрыва δ с отнесением места разрыва к середине и для определения относительного равномерного удлинения δр по всей рабочей длине образца рекомендуется наносить риски, керны или иные метки через каждые 5 или 10 мм.

3.2. Погрешность определения начальной площади поперечного сечения не должна превышать ±2 % (при предельной погрешности измерения ширины образца ±0,2 %).

(Новая редакция, Изм. № 2)

Таблица 1

мм

|

Номинальный размер |

Погрешность измерения, не более |

|

|

Ширина образца b0 |

До 6,00 включ. |

0,01 |

|

Св. 6,00 до 12,50 включ. |

0,05 |

|

|

Св. 12,5 |

0,10 |

|

|

Толщина образца a0 |

До 0,200 включ. |

0,001 |

|

Св. 0,200 до 0,500 |

0,002 |

|

|

От 0,50 до 2,00 включ. |

0,010 |

|

|

Св. 2,00 |

0,050 |

3.3. Измерение размеров образцов до испытания проводят не менее чем в трех местах - в средней части и на границах рабочей длины образца.

За начальную площадь поперечного сечения образца в его рабочей части F0 принимают наименьшее из полученных значений на основании произведенных измерений с округлением по табл. 2.

Таблица 2

мм2

|

Округление |

|

|

До 10,00 включ. |

До 0,010 |

|

Св. 10,00 до 20,00 включ. |

До 0,05 |

|

Св. 20,0 |

До 0,1 |

Начальная площадь поперечного сечения ленты F0, мм2, полученная методом плющения проволоки, вычисляется по формуле

F0 = a′0 × b′0 - 0,18a′02,

где a′0 - наименьшая толщина, мм;

b′0 - наименьшая ширина, мм.

3.4. Измерение начальной l0 и конечной lк расчетной длины проводится штангенциркулем при значении отсчета по нониусу 0,1 мм.

3.5. Образцы маркируют на головках или участках для захвата.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1 Определение предела пропорциональности σпц, предела текучести физического σт, предела текучести условного σ0,02 (или иным установленным допуском), временного сопротивления σв и относительного удлинения после разрыва δ проводят при испытании пропорциональных образцов по п. 1.2. Проведение испытаний и обработка результатов - по ГОСТ 1497-84.

Определение

относительного равномерного удлинения δр проводят на образцах с

начальной расчетной длиной l0 = ![]() по ГОСТ 1497-84.

по ГОСТ 1497-84.

(Измененная редакция, Изм. № 2)

4.2. Округление вычисленных результатов испытаний проводят в соответствии с табл. 3.

Таблица 3

|

Интервал значений характеристики |

Округление |

|

|

Предел пропорциональности, Н/мм2 (кгс/мм2) |

До 100 (до 10,0) Св. 100 до 500 (св. 10,0 до 50,0) Св. 500 (св. 50) |

До 1,0 (0,1) До 5,0 (0,5) До 10 (1) |

|

Предел текучести физический Н/мм2 (кгс/мм2) |

||

|

Предел текучести условный, Н/мм2 (кгс/мм2) |

||

|

Временное сопротивление, Н/мм2 (кгс/мм2) |

||

|

Относительное равномерное удлинение, % |

До 10,0 Св. 10,0 до 25,0 Св. 25 |

До 0,1 До 0,5 До 1 |

|

Относительное удлинение после разрыва, % |

(Измененная редакция, Изм. № 2)

4.3. Допускается определение коэффициента пластической анизотропии R, показателя деформационного упрочнения n и неравномерности пластической деформации А. Определение указанных характеристик механических свойств и пример определения приведены в рекомендуемом приложении 2.

4.4. Результаты испытаний не учитываются по ГОСТ 1497-84 с дополнением: при разрыве образца на расстоянии менее 1/4 l0 от ближайшей метки, ограничивающей расчетную длину.

4.5.

При применении образцов, начальная расчетная длина

которых ![]() или

или

![]() , относительное

удлинение обозначают символами δ5 или δ25.

, относительное

удлинение обозначают символами δ5 или δ25.

При применении образцов, начальная расчетная длина которых l0 = 4b0, символ δ обозначают символом, обозначающим начальную расчетную длину образца l0, в миллиметрах.

Например, δ50 или δ80 - относительное удлинение после разрыва с начальной расчетной длиной l0, равной 50 или 80 мм, шириной 12,5 или 20 мм соответственно.

Сопоставления значений относительного удлинения после разрыва δ при пропорциональных образцах возможны только в случаях, когда начальная расчетная длина l0 и начальная площадь поперечного сечения F0 сравниваемых образцов одинаковы или связаны одинаковым коэффициентом пропорциональности, равным например, отношению l0 / F0.

(Новая редакция, Изм. № 2)

4.6. Результаты испытаний записывают в протокол, форма которого приведена в справочном приложении 3.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРОПОРЦИОНАЛЬНЫЕ ПЛОСКИЕ ОБРАЗЦЫ

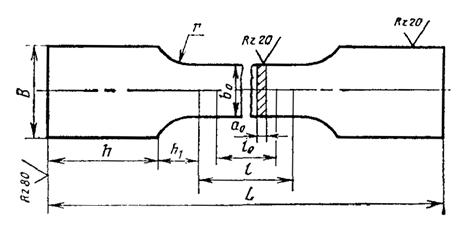

Пропорциональные образцы с головками

Черт. 1

(Измененная редакция, Изм. № 2)

Таблица 1

мм

|

a0 |

b0 |

l0 |

l |

h |

h1 |

r |

B |

L |

|

До 1,7 включ. |

12,5 |

|

|

40 |

15 - 20 |

25 - 40 |

20 |

l + 2(h + h1) |

|

Св. 1,7 до 3,0 |

20,0 |

|

40 |

15 - 20 |

25 - 40 |

30 |

||

|

До 1,7 включ. |

12,5 |

4b0 |

40 |

15 - 20 |

25 - 40 |

20 |

||

|

Св. 1,7 до 3,0 |

20,0 |

4b0 |

40 |

15 - 20 |

25 - 40 |

30 |

||

|

От 0,5 до 3,0 |

10,0 |

|

40 |

15 - 20 |

25 - 40 |

20 |

(Измененная редакция, Изм. № 2)

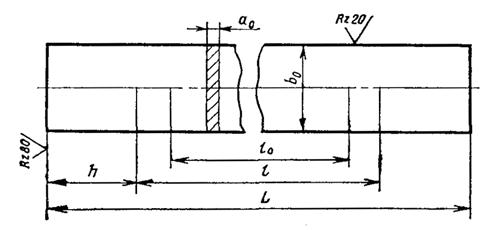

Пропорциональные образцы без головок

(Измененная редакция, Изм. № 2)

Таблица 2

мм

|

a0 |

b0 |

l0 |

l |

h |

L |

|

До 1,7 включ. |

12,5 |

|

|

45 |

l + 2h |

|

Св. 1,7 до 3,0 |

20,0 |

|

45 |

||

|

До 1,7 включ. |

12,5 |

4b0 |

45 |

||

|

Св. 1,7 до 3,0 |

20,0 |

4b0 |

45 |

||

|

От 0,5 до 3,0 |

10,0 |

|

45 |

(Измененная редакция, Изм. № 2)

Примечания:

1. Образцы с головками применяются при испытании преимущественно высокопрочных материалов, обладающих повышенной хрупкостью и твердостью, с целью исключения проскальзывания образца, а также преждевременного разрушения его в захватах испытательной машины.

2. Размеры головок не являются обязательными и зависят от способа крепления образца в испытательной машине.

В образцах, имеющих головки с отверстиями диаметром d = 20 мм при b0 = 20 мм и B = 50 мм или диаметром 15 мм при l0 = 12,5 мм и B = 30 мм, отклонения центров отверстий от оси образца допускается не более 0,05 мм.

(Новая редакция, Изм. № 2)

Таблица 3

Предельные отклонения размеров образцов

мм

|

Предельное отклонение начальной ширины |

Допускаемая разность наибольшей и наименьшей начальной ширины по длине рабочей части образца |

|

|

Не более 12,5 |

±0,2 |

0,04 |

|

20 |

±0,5 |

0,05 |

(Введен дополнительно, Изм. № 1, 2)

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПЛАСТИЧЕСКОЙ АНИЗОТРОПИИ R, ПОКАЗАТЕЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ n И НЕРАВНОМЕРНОСТИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ A

1. Термины, применяемые в приложении 2, и пояснения к ним.

|

Пояснения |

|

|

Коэффициент пластической анизотропии R |

Соотношение между пластическими свойствами в плоскости прокатки и по толщине образца, относительная деформация которого равна величине δ2 |

|

Показатель деформационного упрочнения п |

Способность металла к упрочнению при равномерной пластической деформации |

|

Неравномерность пластической деформации А |

Мера рассеяния величин относительных пластических деформаций рабочей части образца, относительная деформация которого равна величине δ2 |

|

Начальное равномерное относительное удлинение δ1 |

Относительное удлинение, измеренное при действующем на образец напряжении, величина которого выше предела текучести, но не более, чем на 20 Н/мм2 (2 кгс/мм2) |

|

Конечное равномерное относительное удлинение δ2 |

Относительное удлинение, измеренное в процессе ступенчатого (через 3 % удлинения) нагружения образца в момент, когда различие между наибольшей и наименьшей шириной (bмакс - bмин) участков на рабочей длине образца достигает минимального значения |

|

Начальная расчетная длина образца по тензометру le |

Длина рабочей части образца между ножами тензометра до испытания, равная базе тензометра (le = cb0, c = 2 - 5) |

|

Расчетная длина образца по тензометру при нагрузке P1 le1 |

Длина расчетной части образца по тензометру при напряжении, величина которого выше предела текучести, но не более, чем на 20 Н/мм2 (2 кгс/мм2); le1 = le (1 + 0,01 δ1) |

|

Расчетная длина образца по тензометру при нагрузке P2 lе2 |

Длина расчетной части образца по тензометру при относительной деформация δ2; le2 = le (1 + 0,01 δ2) |

|

Осевая растягивающая нагрузка P1 |

Нагрузка, действующая на образец при достижении расчетной длины по тензометру le1 |

|

Осевая растягивающая нагрузка P2 |

Нагрузка, действующая на образец при достижении расчетной длины по тензометру le2 |

|

Ширина образца b1 |

Ширина рабочей части образца, равная среднему арифметическому значению измерений ширины всех участков, измеренная при относительной деформации δ2 |

|

Конечная ширина образца b2 |

Ширина рабочей части образца, равная среднему арифметическому значению измерений ширины, произведенных в сечениях, расположенных в средней части и на границах расчетной длины по тензометру при относительной деформации δ2 |

|

Максимальная ширина участка образца bмакс |

Максимальная ширина участка рабочей части образца при относительной деформации δ2 |

|

Минимальная ширина участка образца bмин |

Минимальная ширина участка рабочей части образца при относительной деформации δ2 |

(Измененная редакция, Изм. № 2)

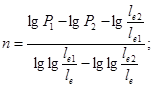

2. Характеристики R, n, А определяют по формулам:

![]()

3. Округление характеристик R, n, A производят в соответствии с таблицей.

|

Пределы значений |

Округление |

|

|

R |

Не ограничены |

До 0,01 |

|

n |

Не ограничены |

До 0,01 |

|

А |

Не более 20,0 |

До 0,1 |

|

Св. 20,0 |

До 0,5 |

4. Пример.

Испытываемый материал - низкоуглеродистая тонколистовая сталь; δ25 = 40 %, δ1 = 10 %, δ2 = 17 %.

(Измененная редакция, Изм. № 2)

Размеры

образца: ширина b0 = 12,5 мм, толщина a0 =

0,8

мм, начальная расчетная длина ![]() мм, принимаем l0 = 80 мм.

мм, принимаем l0 = 80 мм.

Определяем расчетные длины образца по тензометру:

le = c · b0 = 4 · 12,5 = 50 мм;

le1 = le (1 + 0,01 · δ1) = 50 (1 + 0,01 · 10) = 55 мм;

le2 = le (1 + 0,01 · δ2) = 50 (1 + 0,01 · 17) = 58,5 мм.

Начальную расчетную длину образца l0 = 80 мм разбиваем на 8 участков нанесением рисок через 10 мм.

Измеряем с помощью микрометра ширину рабочей части образца до испытания в средней части и на границах рабочей длины, определяем начальную ширину рабочей части образца b0, как среднеарифметическое из трех измерений:

![]()

Устанавливаем на образец тензометр и производим нагружение образца. При достижении по тензометру значения le1 равного 55 мм, фиксируем нагрузку P1, равную 3030 Н (310 кгс).

При дальнейшем нагружении образца фиксируем нагрузку P2, соответствующую расчетной длине le2. P2 = 3150 Н (325 кгс). Определяем ширину участков образца b1 и b2:

![]()

![]()

Получаем: bмакс = 11,37 мм, bмин = 11,30 мм.

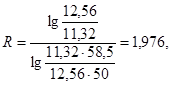

Вычисляем коэффициент пластической анизотропии R:

после

округления R = 1,98.

после

округления R = 1,98.

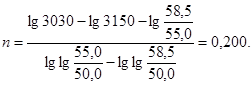

Вычисляем показатель деформационного упрочнения n:

Вычисляем неравномерность пластической деформации A:

![]()

после округления А = 5,7 %.

ПРИЛОЖЕНИЕ 3

Справочное

ПРОТОКОЛ № ______________

испытаний на растяжение плоских образцов _____________ на машине __________

|

Номер плавки |

Начальные ширина и толщина образца a0, b0, мм |

Начальная площадь поперечного сечения образца F0, мм2 |

Начальная расчетная длина l0, мм |

Конечная расчетная длина lк, мм |

Наибольшая нагрузка Pмакс, H (кгс) |

Нагрузка при пределе текучести Pт, P0,2, H (кгс) |

Временное сопротивление σв, Н/мм2 (кгс/мм2) |

Предел текучести σт, σ0,2, МПа (кгс/мм2) |

Относительное равномерное удлинение δр, % |

Относительное удлинение после разрыва δ, % |

|

(Измененная редакция, Изм. № 2)

СОДЕРЖАНИЕ

|

4. Проведение испытаний и обработка результатов. 3 Приложение 1. Пропорциональные плоские образцы.. 3 Приложение 3. Протокол испытаний на растяжение плоских образцов. 7 |