| Информационная система |  |

РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

«ГАЗПРОМ»

СИСТЕМА НОРМАТИВНЫХ ДОКУМЕНТОВ В СТРОИТЕЛЬСТВЕ

СВОД ПРАВИЛ

Свод Правил сооружения магистральных газопроводов

СП 111-34-96

Утверждено РАО «Газпром»

(Приказ от 11.09.1996г. № 44)

Москва

СП 111-34-96

Свод Правил

|

Свод Правил сооружения магистральных газопроводов Code of the regulations on contstruction of trunk gas pipelines |

Дата введения 1.10.1996 г.

Очистка полости и испытание газопроводов

Свод Правил разработан ассоциацией «Высоконадежный трубопроводный транспорт», РАО «Газпром», АО «Роснефтегазстрой», ВНИИСТом, ВНИИГазом, Институтом электросварки им. Е.О. Патона.

Авторы раздела:

В.Г. Селиверстов, проф. д-р техн. наук Л.Г. Телегин, В.В. Копышевский

ВВЕДЕНИЕ

Настоящий «Свод Правил по сооружению магистральных газопроводов» был разработан ассоциацией «Высоконадежный трубопроводный транспорт» по заданию РАО «Газпром» в соответствии с введением в действие в 1994 г. Минстроем РФ СНиП 10-01-94 «Система нормативных документов в строительстве. Основные положения». Этот СНиП определил структуру нормативной документации по строительству, в которой предусматривается новый вид нормативного документа: Своды Правил по проектированию и строительству.

Согласно СНиП 10-01-94 «Своды Правил по проектированию и строительству устанавливают рекомендуемые положения в развитие и обеспечение обязательных требований строительных норм, правил и общетехнических стандартов Системы».

«В Сводах Правил приводят с необходимой полнотой рекомендуемые в качестве официально признанных и оправдавших себя на практике положения, применение которых позволяет обеспечить соблюдение обязательных требований строительных норм, правил, стандартов и будет способствовать удовлетворению потребностей общества».

«Нормативные документы Системы должны основываться на современных достижениях науки, техники и технологии, передовом отечественном и зарубежном опыте проектирования и строительства, учитывать международные и национальные стандарты технически развитых стран».

Эти основные положения СНиП 10-01-94 были приняты в качестве руководства по составлению «Свода Правил по сооружению магистральных газопроводов».

Действующие нормы в области трубопроводного транспорта устарели (СНиП III-42-80 «Правила производства работ» глава 42 «Магистральные трубопроводы» выпущен в 1981 г., СНиП 2.05.06-85 - в 1985 г.). Новая редакция СНиП «Магистральные трубопроводы» задерживается разработкой. Это создало известные сложности при составлении Свода Правил по сооружению магистральных газопроводов, необходимость в которых была продиктована, прежде всего, началом строительства крупнейшей, трансконтинентальной газотранспортной системы Ямал-Европа.

В практике Минстроя РФ Свод Правил составлялся впервые, поэтому вначале возникли сложности в определении его оптимального состава. В представленном виде объем и содержание Свода Правил по сооружению магистральных газопроводов одобрены Минстроем РФ.

Настоящий Свод Правил составлен в соответствии с действующими нормативами в области проектирования и строительства трубопроводных систем, ссылки на которые указаны в каждом его разделе. Однако отдельные рекомендации СП повышают и ужесточают требования действующих нормативных документов.

В Свод Правил введены также рекомендации по новым технологиям, прошедшим апробацию в отечественной или зарубежной практике. Требования их выполнения также, как и ужесточение нормативов, являются прерогативой, правом заказчика строительства газопроводов.

В СП предусматривается использование строительных и специальных материалов и конструкций, оборудования и арматуры только гарантированного качества и обеспечение высокого качества выполнения всего комплекса строительно-монтажных процессов, надежности и безопасности сооружаемых газопроводных систем.

После ввода в действие новой редакции СНиП «Магистральные трубопроводы» в Свод Правил по сооружению магистральных газопроводов, в случае необходимости, будут внесены коррективы. Так как Свод Правил разрабатывался применительно к строительству газотранспортной системы Ямал-Европа, многие рекомендации имеют адресный характер для технически сложных газопроводов этой системы.

В составлении Свода Правил принимали участие ученые и специалисты ассоциации «Высоконадежный трубопроводный транспорт», РАО «Газпром», АО «Роснефтегазстрой», ВНИИГаза и Института электросварки им. Е.О. Патона, АО «ВНИИСТ», АО «НГС-Оргпроектэкономика», ПО «Спецнефтегаз», Государственной академии нефти и газа имени И.М. Губкина, а также других организаций.

Проект Свода Правил прошел широкое обсуждение, по нему были получены заключения от 16 организаций РАО «Газпром», АО «Роснефтегазстрой» и других. Проведено согласительное совещание с участием всех заинтересованных организаций.

Свод Правил по сооружению магистральных газопроводов включает:

• СП 101-34-96. Свод Правил по выбору труб для сооружения магистральных газопроводов.

• Свод Правил по сооружению линейной части газопроводов:

• СП 102-34-96. Организация строительства;

• СП 103-34-96. Подготовка строительной полосы;

• СП 104-34-96. Производство земляных работ;

• СП 105-34-96. Производство сварочных работ и контроль качества сварных соединений;

• СП 106-34-96. Укладка газопроводов из труб, изолированных в заводских условиях;

• СП 107-34-96. Балластировка, обеспечение устойчивости положения газопроводов на проектных отметках;

• СП 108-34-96. Сооружение подводных переходов;

• СП 109-34-96. Сооружение переходов под шоссейными и железными дорогами;

• СП 110-34-96. Сооружение участков газопроводов в особо сложных геологических и других условиях;

• СП 111-34-96. Очистка полости и испытание газопроводов.

Настоящий раздел Свода Правил регламентирует очистку полости и испытание газопроводов.

Испытание на прочность и проверка на герметичность перед сдачей газопроводов в эксплуатацию занимает особо важное место в обеспечении надежности. Это позволяет определить запас прочности по отношению к рабочим нагрузкам, выявить и устранить в газопроводе дефектные элементы и тем самым обеспечить надежную работу газопровода на расчетных режимах.

Работы по очистке полости и испытанию газопроводов системы Ямал-Европа должны производиться по технологии нового технического уровня, включающей:

• защиту полости газопроводов от загрязнения на всех этапах сооружения газопровода;

• предварительную очистку полости протягиванием механических очистных устройств в процессе производства сварочно-монтажных работ;

• очистку полости газопровода и сбор загрязнений в конце очищаемого участка;

• предварительное испытание крановых узлов запорной арматуры до их монтажа в нитку газопровода;

• контроль проходного сечения газопровода (выявление вмятин, гофр, овальностей и др.) поршнем-калибром;

• испытание газопровода на прочность давлением, создающим напряжения в металле трубы до минимального нормативного предела текучести, и проверку на герметичность;

• обеспечение экологической безопасности при производстве работ;

• осушку полости газопровода;

• проверку газопровода внутритрубными диагностическими устройствами.

Цель очистки полости магистрального газопровода заключается в следующем:

• удалить случайно попавшие при строительстве внутрь газопроводов грунт, воду и различные предметы, а также поверхностный рыхлый слой продуктов коррозии и окалины путем протягивания механического очистного устройства в процессе производства сварочно-монтажных работ и пропуска поршня в процессе продувки или промывки;

• улучшить пропускную способность и обнаружить грубые нарушения целостности газопровода путем пропуска поршня;

• достигнуть хорошего качества очистки и осушки полости, обеспечивающего заполнение газопроводов транспортируемым газом без его загрязнения и увлажнения.

Испытание на прочность и проверку на герметичность участков системы газопроводов, сооружаемых в различных условиях, рекомендуется проводить следующими способами:

• участки газопровода, прокладываемые в вечной мерзлоте, - пневматическим способом (воздухом, природным газом);

• участки газопровода, прокладываемые в нормальных грунтовых и погодных условиях - гидравлическим способом (водой) при положительных температурах. Допускается проведение гидравлического испытания при отрицательных температурах наружного воздуха и грунта на уровне заложения газопровода с принятием мер, исключающих замерзание воды;

• участки газопровода, прокладываемые в горных условиях - комбинированным способом (воздухом или природным газом и водой).

Учитывая сложность, повышенную стоимость и лимит времени на гидравлическое испытание магистральных газопроводов при отрицательных температурах, сложность, повышенную опасность пневматических испытаний, затрудняющих производство строительно-монтажных работ в энергетических коридорах, при разработке в составе проектов организации строительства (ПОС) и проектов производства работ (ППР) графиков организации строительства следует планировать проведение испытаний, как правило, во II и III кварталах года.

С целью повышения надежности системы газопроводов также рекомендуется:

• устанавливать максимально допустимое испытательное давление для линейной части газопровода не более величины, вызывающей напряжения в металле трубы до минимального нормативного предела текучести металла с учетом минусового допуска на толщину стенки;

• производить испытание переходов газопроводов категории В через железные и автомобильные дороги и примыкающие к ним участки трубопроводов категории I в три этапа;

• использовать методы проверки на герметичность, основанные не только на измерении параметров напорной среды в трубопроводе, но и дополнительно на непосредственном нахождении места утечки. При этом предполагается широкое использование технических средств для определения утечек в газопроводе, что позволит исключить потери транспортируемого продукта в действующем газопроводе.

Изучение статистики аварий на газопроводах показывает, что их значительное число имеет место в первые годы эксплуатации. Это связано, прежде всего, с наибольшей вероятностью именно в начале эксплуатации изменения пространственного положения трубопровода, схемы его нагружения и напряженно-деформированного состояния, достигающего в отдельных случаях предельных значений. Кроме того, такая ситуация возникает из-за известного несовершенства методики испытания трубопроводов и контроля качества производства строительно-монтажных и специальных работ.

Магистральные трубопроводы - одно из немногих сооружений, которые испытываются без полного воспроизведения эксплуатационных нагрузок (температурных, динамических, возможного изменения схемы нагружения и др.). Поэтому весьма желательно после проведения испытаний в первый период эксплуатации провести на наиболее ответственных участках внутритрубную диагностику с тем, чтобы повысить гарантию работоспособности сооружения и создать базу для последующих наблюдений за развитием дефектов, изменением физического состояния трубопровода.

При производстве работ по очистке полости, испытанию газопровода на прочность и проверке магистральных газопроводов на герметичность необходимо руководствоваться следующими документами:

• СНиП 2.05.06-85. Магистральные трубопроводы. Госстрой СССР. М, ЦИТП Госстроя СССР, 1985.;

• Главой СНиП III-42-80. Магистральные трубопроводы. Госстрой СССР. М, Стройиздат. 1981.;

• СНиП 3.01.01-85. Организация строительного производства, Госстрой СССР. М, ЦИТП Госстроя СССР, 1985.;

• ВСН 011-88. Миннефтегазстрой. Строительство магистральных и промысловых трубопроводов. Очистка полости и испытание. М., ВНИИСТ, 1989.;

• Правилами техники безопасности при строительстве магистральных стальных трубопроводов. М., Недра, 1982.;

• Типовой инструкцией по безопасному ведению огневых работ на газовых объектах Мингазпрома. - М., ВНИИгаз, 1988.;

• Настоящим Сводом Правил.

1. Организация производства работ по очистке полости и испытанию газопроводов

1.1. Очистку полости газопроводов, а также их испытание на прочность и проверку на герметичность следует осуществлять по специальной рабочей инструкции.

1.2. Специальная рабочая инструкция составляется строительно-монтажной организацией и заказчиком по каждому конкретному газопроводу или на группу однотипных объектов с учетом местных условий производства работ, согласовывается с проектной организацией и утверждается председателем комиссии по испытанию трубопровода.

Специальная рабочая инструкция по очистке полости, испытанию на прочность и проверке на герметичность магистральных газопроводов с использованием природного газа должна быть дополнительно согласована с Газнадзором РАО «Газпром» и с эксплуатирующей организацией, осуществляющей подачу газа.

Утвержденная инструкция по очистке полости и испытанию газопровода включается составной частью в ППР.

1.3. Специальная рабочая инструкция по очистке полости и испытанию магистральных газопроводов на прочность и проверке на герметичность должна предусматривать:

• способы, параметры и последовательность выполнения работ;

• схему очистки полости и испытания газопровода;

• методы и средства выявления и устранения отказов (застревание очистных устройств, утечки, разрывы и т.п.);

• схему организации связи на период производства работ;

• требования пожарной, газовой, технической безопасности и указания о размерах охранной зоны;

• требования по охране окружающей природной среды;

• специальные вопросы (размещение и перемещение комиссии, взаимоотношения комиссии с заинтересованными организациями, срочное медицинское обеспечение и др.).

1.4. Работы по очистке полости и испытанию газопроводов производятся под руководством комиссии, состоящей из представителей генерального подрядчика (треста-контрактодержателя), субподрядных организаций, заказчика и ПО «Спецнефтегаз».

Комиссия по испытанию газопровода назначается совместным приказом генерального подрядчика и заказчика или на основании совместного приказа их вышестоящих организаций. Председателем комиссии по испытанию назначается представитель подрядчика.

В случаях, когда для очистки полости газопроводов и их испытания используется природный газ, в испытаниях должны участвовать соответствующие эксплуатирующие организации.

1.5. При продувке и испытании газопровода природным газом из него предварительно должен быть вытеснен воздух.

Определяемое газоанализатором содержание кислорода в выходящей из газопровода газовоздушной смеси должно быть не более 2 %.

1.6. Люди, машины, механизмы и оборудование при очистке полости и испытании газопровода должны находиться за пределами охранной зоны.

Замер параметров испытания должен производиться дистанционно приборами, вынесенными за пределы охранной зоны.

Размеры охранной зоны, устанавливаемой на период проведения работ по очистке полости и испытанию подземных газопроводов диаметром 1420 мм, приведены в табл. 1.

Размеры охранной зоны, м

|

Охранная зона |

Размеры охранной зоны, м |

|||

|

Очистка полости |

Продувка |

В обе стороны от оси газопровода |

100 |

|

|

В направлении вылета очистного устройства от конца продувочного патрубка |

1000 |

|||

|

Промывка |

В обе стороны от оси газопровода |

25 |

||

|

В направлении вылета очистного устройства от конца промывочного патрубка |

100 |

|||

|

Испытание на прочность |

При давлении испытания 8,25 МПа |

Воздухом или газом |

В обе стороны от оси газопровода |

350 |

|

В направлении отрыва заглушки от торца газопровода |

1000 |

|||

|

Водой |

В обе стороны от оси газопровода |

100 |

||

|

В направлении отрыва заглушки от торца газопровода |

1000 |

|||

|

При давлении испытания выше 8,25 МПа |

Воздухом или газом |

В обе стороны от оси газопровода |

525 |

|

|

В направлении отрыва заглушки от торца газопровода |

1500 |

|||

|

Водой |

В обе стороны от оси газопровода |

150 |

||

|

В направлении отрыва заглушки от торца газопровода |

1500 |

|||

1.7. Проведение очистки полости, а также испытания газопроводов на прочность и проверки на герметичность без надежной связи не допускаются.

1.8. О производстве и результатах очистки полости, испытания газопроводов на прочность и проверки на герметичность должны быть составлены акты по установленной форме (приложение 1).

2. Структура комплексного процесса очистки полости и испытания

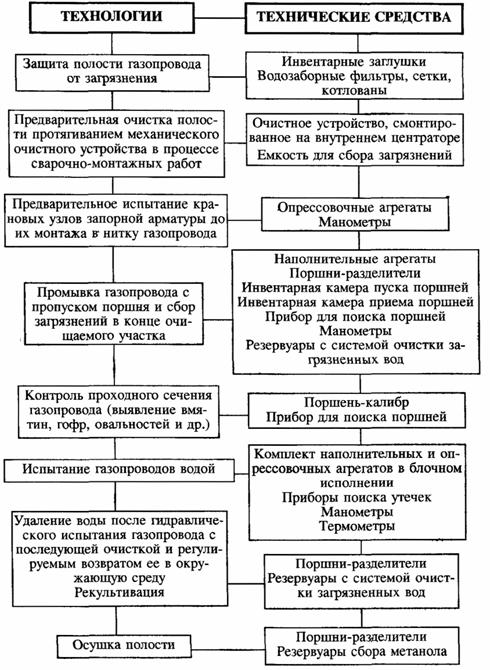

2.1. Комплексный процесс очистки полости и испытания газопроводов объединяет завершающие процессы строительства общими технологическими и организационными решениями. Структура комплексного процесса, технологии и технические средства по очистке полости и испытанию газопроводов пневматическим и гидравлическим способами показаны на рис. 1 и 2.

Рис. 1. Технологии и технические средства по очистке полости и испытанию газопроводов пневматическим способом

Рис. 2. Технологии и технические средства по очистке полости и испытанию газопроводов гидравлическим способом

В комплексный процесс входят также подготовительные, промежуточные и заключительные работы, обеспечивающие возможность последовательного проведения основных процессов, монтаж и демонтаж узлов и оборудования, подготовку объекта к последующей эксплуатации, работы по ликвидации отказов.

Защита полости газопровода от загрязнения в процессе строительства

2.2. С целью предупреждения загрязнения полости газопровода и снижения затрат на последующую ее очистку необходимо в процессе строительства принимать меры, исключающие попадание внутрь трубопровода воды, снега, грунта и посторонних предметов.

2.3. Для предотвращения попадания загрязнений в полость газопровода необходимо временно установить инвентарные заглушки:

• на отдельные трубы или секции (плети труб) при их длительном хранении в штабелях, на стеллажах;

• на концах секций при их транспортировке и на концах плетей при их укладке;

• на концах участков в местах технологических разрывов.

2.4. Конструкция заглушки должна обеспечивать перекрытие трубопровода по всему сечению, надежную герметизацию полости (для защиты от попадания воды, пыли, снега, загрязнений и посторонних предметов), устойчивое положение в трубе, возможность быстрой установки и снятия вручную, прочность и надежность конструкции.

2.5. Закачку воздуха и воды в газопровод для продувки, промывки и испытания осуществляют через фильтры, исключающие попадание в полость загрязнений.

2.6. При строительстве газопроводов в условиях отрицательных температур особое внимание необходимо уделять защите труб, хранящихся в штабелях, от попадания в них снега, который превращается в лед и сильно затрудняет последующую очистку полости.

2.7. Полость газопровода следует очищать в два этапа:

2.7.1. Предварительная очистка полости протягиванием очистного устройства в процессе производства сварочно-монтажных работ;

2.7.2. Окончательная очистка полости с пропуском поршней и сбором загрязнений в конце очищаемого участка:

• продувкой сжатым воздухом или природным газом;

• промывкой или удалением загрязнений в потоке жидкости.

Предварительная очистка полости протягиванием механического очистного устройства

2.8. Для повышения качества очистки полости, исключения вредного влияния продуктов очистки полости на окружающую среду, уменьшения вероятности застревания поршней при продувке, промывке и удалении воды после гидроиспытания рекомендуется производить предварительную очистку газопроводов протягиванием очистного устройства.

2.9. Очистка полости газопроводов протягиванием механического очистного устройства производится непосредственно в технологическом потоке сварочно-монтажных работ, в процессе сборки и сварки отдельных труб или секций в нитку газопровода. В процессе сборки и сварки трубопровода очистное устройство перемещают внутри труб с помощью штанги трубоукладчиком (трактором). При этом загрязнения удаляют из каждой вновь привариваемой секции газопровода (рис. 3).

Рис. 3. Принципиальная схема предварительной очистки полости газопровода в процессе его сборки и сварки в нитку с внутренним центратором:

а - пропуск штанги через секцию; б - центровка и сварка секций; в - очистка полости собранной секции; г - выбор загрязнений из секции; 1 - газопровод; 2 - внутренний центратор; 3 - очистное устройство; 4 - штанга; 5 - секция газопровода; 6 - трубоукладчик.

2.10. Очистку полости трубопроводов, собираемых в нитку из секций с помощью внутреннего центратора, производят очистным устройством, смонтированным на этом центраторе.

Очистное устройство располагается впереди центратора, что обеспечивает непосредственный вынос посторонних предметов и загрязнений из полости на каждом стыке, дополнительную защиту центратора, возможность постоянно контролировать состояние очистного инструмента.

Предварительное испытание крановых узлов запорной арматуры до их монтажа в нитку газопровода '

2.11. Для снижения количества отказов в процессе испытания газопровода и сокращения при этом времени и средств рекомендуется по согласованию заказчика с подрядчиком производить предварительное гидравлическое испытание крановых узлов запорной арматуры до их монтажа в нитку газопровода. Целью таких испытаний является выявление дефектов и определение герметичности крановых узлов запорной арматуры до испытания в составе линейной части газовой магистрали.

2.12. Предварительное испытание крановых узлов запорной арматуры следует производить непосредственно на трассе - на месте проектного расположения каждого узла.

2.13. Подготовка кранового узла запорной арматуры к испытанию должна осуществляться в следующем порядке (рис. 4):

Рис. 4. Принципиальная схема предварительного гидравлического испытания кранового узла запорной арматуры:

1 - крановый узел запорной арматуры; 2 - патрубок с заглушкой; 3 - сливной патрубок с краном; 4 - воздухоспускной патрубок с краном; 5 - манометр; 6 - свеча с заглушкой; 7 - шлейф с арматурой; 8 - опрессовочный агрегат; 9 - передвижная емкость с водой

• к концам монтажного узла приваривают временные патрубки из труб длиной 6 м со сферическими заглушками;

• на пониженном конце одного из приваренных патрубков монтируют сливной патрубок с краном, а на повышенном - воздухоспускной патрубок с краном и манометр;

• полностью открывают запорную арматуру.

2.14. Воду в испытываемый узел следует подавать либо непосредственно из водоема (реки, озера и т.п.), либо из передвижной емкости с помощью насоса опрессовочного или наполнительно-опрессовочного агрегата. Персонал, емкость, агрегаты и манометры должны располагаться вне охранной зоны.

2.15. Заполнение полости узла водой производят до тех пор, пока вода не появится на воздухоспускном кране. После заполнения узла водой осуществляют подъем давления. При этом:

• после достижения давления, равного 2 МПа, необходимо прекратить подъем давления и осмотреть узел. Во время осмотра подъем давления в крановом, узле запрещается;

• дальнейший подъем давления до испытательного на прочность производят без остановок с предварительным удалением людей за охранную зону.

2.16. Гидравлическое испытание на прочность следует производить при давлении 1,1 Рраб в течение 2 ч, проверку на герметичность - при снижении давления до Рраб в течение времени, необходимого для осмотра кранового узла.

2.17. Крановый узел запорной арматуры считается выдержавшим предварительное гидравлическое испытание, если при осмотре узла не будут обнаружены утечки.

2.18. По окончании гидравлического испытания воду из узла сливают и временные патрубки с заглушками демонтируют.

Пропуск поршня-калибра

2.19. После очистки полости следует проверить путем пропуска поршня-калибра проходное сечение газопровода с целью выявления вмятин, гофр, овальностей и других нарушений геометрической формы газопровода, препятствующих прохождению снарядов для определения дефектов стенок труб.

2.20. Размер калибровочной пластины должен соответствовать диаметру сечения газопровода, достаточному для прохода снарядов-дефектоскопов (прил. 3), т.е. составлять 95 % от диаметра газопровода в пределах обследуемого участка.

2.21. Поршень-калибр должен иметь прибор, обеспечивающий возможность определения его местоположения в газопроводе в случае застревания (неприбытия в камеру приема).

2.22. Пропуск поршня-калибра выполняют аналогично пропуску очистных поршней при продувке или промывке.

2.23. Если поршень-калибр застрял в газопроводе, то его необходимо извлечь, устранить причину застревания, а затем повторить пропуск поршня-калибра.

2.24. После приема поршня-калибра необходимо отключить подачу напорной среды в газопровод (воздух, газ, вода), сбросить давление в нем до атмосферного, отрезать камеру приема и в присутствии заказчика вынуть и осмотреть поршень-калибр.

в случае повреждения калибровочной пластины следует провести работы по обнаружению и ремонту участка газопровода, где она была повреждена.

2.25. Калибровка газопровода считается законченной, когда поршень-калибр поступит в камеру приема и на калибровочной пластине отсутствуют повреждения.

3. Очистка полости и испытание системы магистральных газопроводов, прокладываемых в условиях вечной мерзлоты

Особенности производства работ на вечной мерзлоте

3.1. Сооружение системы магистральных газопроводов на вечной мерзлоте характеризуется:

• крайне ранимой природной средой;

• возможностью производства основных строительно-монтажных работ только в зимний период;

• прокладкой газопроводов в высокольдистых вечномерзлых грунтах;

• невозможностью использования воды для промывки и испытания вследствие высокой вероятности ее замерзания;

• неизбежной многовариантностью ведения строительно-монтажных работ и корректировкой их графика применительно к суровым и изменчивым природно-климатическим условиям.

3.2. Учитывая изложенное в п. 3.1, а также тот факт, что зимой практически все источники воды перемерзают (особенно на Ямале) и вода в резервуарах-отстойниках замерзает раньше, чем успеет отстояться до состояния, когда и ее можно будет слить на местность, очистку полости, испытание на прочность и проверку на герметичность газопровода следует производить сжатым воздухом или природным газом.

3.3. Основные варианты комплексного производства работ по очистке полости и испытанию магистральных газопроводов приведены в прил. 2.

Очистка полости газопровода продувкой с пропуском поршня и сбор загрязнений в конце очищаемого участка

3.4. При продувке продукты очистки полости являются источником загрязнения окружающей среды. Они концентрируются в местах выброса их (в конце очищаемого участка).

В зависимости от района строительства, сезонности работ, особенностей технологических операций сооружения газопроводов состав основных загрязнений может включать: грунт, продукты коррозии, сварочный грат и огарки электродов, снег, лед, воду, случайно попавшие предметы.

3.5. В целях исключения загрязнения окружающей среды в отличие от традиционной продувки на открытый конец газопровода рекомендуется продувка на закрытый конец.

3.6. Продувка с пропуском поршня осуществляется одним из следующих способов:

• воздухом, подаваемым непосредственно от компрессоров;

• природным газом от действующего газопровода или скважины.

3.7. Продувка с пропуском поршня может применяться как при положительных, так и при отрицательных температурах окружающего воздуха или грунта на уровне заложения газопровода.

3.8. Каждый участок очищают продувкой сжатым воздухом или природным газом с последовательным пропуском трех поршней и сбором загрязнений в конце очищаемого участка. Принципиальная схема камеры пуска очистных поршней при продувке представлена на рис. 5.

Рис. 5. Принципиальная схема камеры пуска очистных поршней при продувке:

1 - труба с заглушкой; 2 - очистной поршень; 3 - стопор; 4 - подводящий шлейф; 5 - патрубок с краном для пропуска третьего поршня; 6 - коллектор; 7 - патрубок с краном для пропуска второго поршня; 8 - патрубок с краном для пропуска первого поршня; 9 - патрубок с краном для вытеснения воздуха (при продувке воздухом отсутствует); 10 - манометр; 11 - сигнализатор прохождения поршней

Для сбора загрязнений используется камера приема поршней и загрязнений, представляющая собой, например, отрезок трубы диаметром 1420 мм, закрытый с одного конца сферической заглушкой и имеющий патрубок-отвод с арматурой диаметром 500 мм с другого конца, приваренного к очищаемому участку. Объем камеры приема должен быть достаточным для сбора ожидаемого количества загрязнений и размещения трех поршней. Принципиальная схема такой камеры приема поршней и загрязнений при продувке представлена на рис. 6. Движущиеся в потоке загрязнения при соударении с заглушкой оседают в камере приема, а воздух (газ) через патрубок-отвод выходит в атмосферу.

Рис. 6. Принципиальная схема камеры приема поршней и загрязнений при продувке:

1 - труба с заглушкой; 2 - патрубок-отвод с краном; 3 - манометр; 4 - сигнализатор прохождения поршней

3.9. При продувке используются инвентарные камеры пуска поршней, камеры приема поршней и загрязнений, а также регулирующая арматура, не предназначенные для последующей эксплуатации в составе газопровода, а применяемые временно только на этапе строительства.

Узлы пуска и приема поршней, во избежание их смещения и вибрации, должны быть надежно закреплены.

3.10. Использование камер приема-пуска внутритрубных устройств (поршней), предусмотренных проектом на входе (выходе) компрессорных станций, а также запорной линейной и байпасной арматуры (кранов), для продувки строящихся магистральных газопроводов допускается, только по согласованию с эксплуатирующей организацией (заказчиком).

3.11. Участок газопровода следует продувать с пропуском поршней, оборудованных очистными и герметизирующими элементами. При этом скорость поршня не должна превышать 5 м/с, а при подходе к камере приема - 1 м/с. Скорость перемещения поршня устанавливается:

• при продувке воздухом, подаваемым непосредственно от компрессоров, - путем изменения режима работы (производительности) этих компрессоров;

• при продувке газом от действующего газопровода или скважины - путем поддержания необходимого давления в начале участка продувки.

3.12. Если поршень застрял в газопроводе в процессе очистки полости, то его необходимо извлечь из газопровода, устранить причину застревания, а участок газопровода подвергнуть повторной очистке. Для обнаружения остановившихся (застрявших) в газопроводе поршней следует применять специальные приборы поиска.

3.13. Продувка с пропуском поршня и сбором загрязнений в конце очищаемого участка считается законченной, когда поршень поступит в камеру приема.

3.14. После продувки на концах очищенного участка следует установить временные заглушки, предотвращающие повторное загрязнение участка.

Продувка воздухом

3.15. В целях исключения загрязнения окружающей среды и экономии природного газа продувку магистральных газопроводов следует осуществлять по безресиверной технологии с пропуском поршней под давлением сжатого воздуха, подаваемого непосредственно от высокопроизводительных компрессорных установок на базе авиационных двигателей (прил. 3), что обеспечивает производство работ:

• без использования ресивера;

• в 30 - 40 раз быстрее по сравнению с использованием других способов и технических средств;

• одновременно на нескольких участках независимо от строительной готовности газопровода в целом;

• в условиях, исключающих пожаро- и взрывоопасность и выполнение огневых работ под газом;

• в любое время года и особенно эффективно в зимний период, когда производительность и степень повышения давления компрессорных установок возрастает, а удельный расход топлива и температура нагнетаемого воздуха уменьшаются.

3.16. Продувку следует производить от мест технологических разрывов, захлестов или установки линейной арматуры с приемкой поршня и сбором загрязнений в специальные камеры.

3.17. Сооружение временного технологического шлейфа для подачи сжатого воздуха от компрессорных установок должно удовлетворять следующим требованиям:

• способ прокладки - надземный на опорах или насыпных призмах из грунта, камней, древесных материалов;

• количество опор и расстояние между ними должны обеспечить гарантированный зазор между поверхностью грунта (снежного покрова) и нижней образующей шлейфа;

• наружный диаметр шлейфа 530 или 720 мм;

• шлейф прокладывается под углом 20 - 60 градусов (в плане) к оси очищаемого газопровода для снижения потерь давления скоростного потока сжатого воздуха;

• длина шлейфа должна дополнительно обеспечить (в сочетании с другими мероприятиями) снижение теплового воздействия закачиваемого в газопровод воздуха до уровня, исключающего потерю устойчивости очищаемого газопровода и повреждения его изоляционного покрытия.

3.18. В случае если поставленные компрессоры не позволяют обеспечить производительность, необходимую для перемещения поршней, то следует рассмотреть применение системы подачи воздуха с использованием ресивера.

Продувка природным газом

3.19. Природный газ для продувки участка газопровода следует подавать от действующего газопровода, проходящего вблизи строящегося объекта, или от скважины через сепараторы осушки газа, что должно быть согласовано с эксплуатирующими организациями и отражено в рабочей инструкции.

3.20. Продувку производят последовательно от источника газа по участкам между линейными кранами.

3.21. При продувке трубопровода газом из него предварительно должен быть вытеснен воздух. Газ для вытеснения воздуха следует подавать под давлением не более 0,2 МПа (2 кГс/см2). Вытеснение воздуха считается законченным, когда содержание кислорода в газе, выходящем из трубопровода, составляет не более 2 %. Содержание кислорода определяют газоанализатором.

Пневматическое испытание газопровода на прочность и проверка на герметичность

3.22. Испытание магистральных газопроводов, прокладываемых в условиях вечной мерзлоты, на прочность и проверку герметичности следует производить воздухом или природным газом.

3.23. Испытание на прочность и проверку на герметичность необходимо выполнять после полной строительной готовности участка или всего газопровода:

• полной засыпки;

• установки арматуры, приборов, катодных выводов;

• вывода техники и персонала из опасной зоны;

• обеспечения постоянной или временной связи.

До выполнения указанных работ в комиссию по испытанию газопровода должна быть представлена исполнительная документация на испытываемый объект.

3.24. При проведении пневматического испытания давление внутри газопроводов создают воздухом или природным газом.

В целях экономии природного газа и исключения загрязнения окружающей среды испытание газопровода необходимо производить с использованием высокопроизводительных компрессорных установок.

Природный газ для испытания трубопроводов следует подавать от действующих газопроводов, проходящих вблизи строящегося объекта, или от скважины через сепараторы осушки газа.

3.25. При заполнении трубопровода воздухом или природным газом производится осмотр трассы при давлении не более 2 МПа (20 кГс/см2).

В процессе закачки в воздух или природный газ следует добавлять одорант, что облегчает поиск утечек в газопроводе. Для этого на узлах подключения к источникам газа или воздуха необходимо монтировать установки для дозирования одоранта. Рекомендуемая норма одоризации этил-меркаптаном 50 - 80 г на 1000 м3 газа или воздуха.

Если при осмотре трассы или в процессе подъема давления будет обнаружена утечка, то подачу воздуха или газа в газопровод следует немедленно прекратить, после чего должна быть установлена возможность и целесообразность перепуска воздуха или газа на соседний участок. Осмотр трассы выполняется либо визуально, либо с использованием специальных технических средств, в том числе установленных на летательных аппаратах (прил. 3).

Осмотр трассы при увеличении давления от 2 МПа до Рисп и в течение времени испытания трубопровода на прочность запрещается.

3.26. После создания в газопроводе испытательного давления производится стабилизация температуры. Испытания на прочность начинают после того, как разность температур испытательной среды по концам участка не превысит 1,0° С.

Давление при пневматическом испытании на прочность газопровода в целом должно быть равно 1,1 Рраб, а продолжительность выдержки под этим давлением после стабилизации температуры - 12 ч (рис. 7).

Рис. 7. График изменения давления в газопроводе при пневматическом испытании:

1 - подъем давления; 2 - осмотр газопровода; 3 - стабилизация; 4 - испытание на прочность; 5 - снижение давления; 6 - проверка на герметичность

В процессе испытания производится измерение давления и температуры испытательной среды как минимум в двух точках (по концам испытываемого участка).

Для измерения давления и температуры испытательной среды следует использовать манометры и термометры, а также специальные приборы.

3.27. Испытание на герметичность участка или газопровода в целом производят после испытания на прочность и снижения испытательного давления до проектного рабочего в течение времени, необходимого для осмотра трассы, но не менее 12 ч.

Воздух или газ при сбросе давления следует, как правило, перепустить в соседние участки.

3.28. Учитывая, что при пневматическом испытании процессы наполнения газопровода природным газом или воздухом до испытательного давления занимают значительное время, необходимо особое внимание обращать на рациональное использование накопленной в трубопроводе энергии путем многократного перепуска и перекачивания природного газа или воздуха из испытанных участков в участки, подлежащие испытанию. Для предотвращения потерь газа или воздуха при разрывах заполнение трубопровода напорной средой и подъем давления до испытательного необходимо производить по байпасным линиям при закрытых линейных кранах.

3.29. Газопровод считается выдержавшим испытание на прочность и проверку на герметичность, если за время испытания трубопровода на прочность труба не разрушилась, а при проверке на герметичность давление с учетом температуры оставалось неизменным, и не были обнаружены утечки.

3.30. При разрыве, обнаружении утечек с помощью приборов, по звуку, запаху или визуально участок газопровода подлежит ремонту и повторному испытанию на прочность и проверке на герметичность.

3.31. Для обеспечения достоверности результатов испытания на герметичность и повышения надежности последующей эксплуатации магистрального газопровода необходимо использовать течеискатели, а также другие технические средства определения местоположения утечек в газопроводе, основанные на различных методах их поиска (по звуку вытекающего из трубопровода воздуха или газа, на основе анализа проб воздуха над поверхностью грунта и т.д.).

4. Очистка полости и гидравлическое испытание системы магистральных газопроводов, прокладываемых в обычных условиях

4.1. Комплекс работ по очистке полости и гидравлическому испытанию газопроводов, сооружаемых в обычных условиях, включает:

• промывку газопровода по участкам, протяженность которых равна или больше расстояния между соседними линейными кранами, со сбором загрязнений в конце очищаемого участка;

• испытание газопровода на прочность давлением, создающим напряжения в металле трубы до минимального нормативного предела текучести, и проверку на герметичность;

• удаление воды после гидроиспытания газопровода с последующей очисткой и регулируемым возвратом в окружающую среду;

• обеспечение экологической безопасности при производстве работ;

• осушку полости газопровода;

• проверку газопровода внутритрубными диагностическими устройствами.

Очистка полости газопровода промывкой со сбором загрязнений в конце очищаемого участка

4.2. При промывке пропуск очистных устройств по газопроводам осуществляется под давлением воды, закачиваемой для гидравлических испытаний (рис. 8). Впереди очистного устройства для смачивания и размыва загрязнений заливают воду в объеме 10 - 15 % объема полости очищаемого участка газопровода.

а

б

Рис. 8. Принципиальная схема камеры пуска и камеры приема поршней при промывке и удалении воды после испытания:

а - камера пуска; б - камера приема; 1 - труба с заглушкой; 2 - поршень-разделитель для окончательного удаления воды; 3 - стопор; 4 - поршень-разделитель для предварительного удаления воды; 5 - подводящий шлейф от наполнительных агрегатов; 6 - патрубок с краном для промывки; 7 - очистной поршень; 8 - патрубок с краном для заливки воды в полость перед промывкой; 9 - подводящий шлейф от опрессовочных агрегатов; 10 - сигнализатор прохождения поршней; 11 - манометр; 12 - патрубки с кранами для подачи воздуха или газа; 13 - подводящий шлейф от источника воздуха или газа; 14 - сливной патрубок с кранами; 15 - контрольный сливной патрубок с краном

4.3. Пропуск очистного устройства в потоке заполняющей газопровод воды обеспечивает удаление из газопровода не только загрязнений, но и воздуха, что исключает необходимость установки воздухоспускных кранов, повышает надежность обнаружения утечек с помощью показаний манометров.

4.4. Эффективная очистка полости и безостановочное устойчивое движение очистного устройства достигается при скорости его перемещения в потоке воды (при промывке) не менее 1 км/ч. Для достижения этой скорости суммарная производительность наполнительных агрегатов должна быть не менее 1540 м3/ч.

4.5. Протяженность участков, промываемых с пропуском очистных устройств, не должна превышать расстояния между компрессорными станциями и должна определяться проектом в зависимости от реальных условий трассы газопровода (расположения источников воды, рельефа местности) и применяемых наполнительных агрегатов (напора насоса).

4.6. Промывка считается законченной после прихода очистного устройства в камеру приема.

Вытеснение загрязнений в потоке воды

4.7. Очистка полости газопроводов вытеснением загрязнений в скоростном потоке воды осуществляется в процессе удаления воды после гидроиспытания с пропуском поршня-разделителя под давлением сжатого воздуха или природного газа (см. рис. 8).

4.8. Скорость перемещения поршня-разделителя в едином совмещенном процессе очистки полости и удаления воды должна быть не менее 5 км/ч и не более величины, определяемой технической характеристикой применяемого поршня-разделителя. Регулирование скорости перемещения поршня осуществляется за счет изменения подачи газа или воздуха и с помощью арматуры на сливном патрубке камеры приема поршней.

Испытание газопровода водой на прочность и проверка на герметичность

4.9. Для проведения гидравлического испытания давление внутри газопроводов создают водой. В состав основных работ по гидравлическому испытанию трубопровода входят:

• подготовка к испытанию;

• наполнение трубопровода водой;

• подъем давления до испытательного;

• испытание на прочность;

• сброс давления до проектного рабочего;

• проверка на герметичность;

• сброс давления до 0,1 - 0,2 МПа (1 - 2 кГс/см2).

При необходимости выполняются работы, связанные с выявлением и ликвидацией дефектов.

4.10. Давление Рисп при гидравлической испытании на прочность должно быть (рис. 9):

• в верхней точке участка - 1,1 Рраб;

• в нижней точке - не более давления, соответствующего минимальному нормативному пределу текучести материала трубы.

Время выдержки под испытательным давлением должно составлять 24 ч.

Рис. 9. График изменения давления в газопроводе при гидравлическом испытании:

1 - заполнение газопровода водой и подъем давления наполнительными агрегатами; 2 - подъем давления до Рисп опрессовочными агрегатами: а - в нижней точке газопровода Рисп £ Рт; б - в верхней точке газопровода Рисп = 1,1 Рраб; 3 - испытание на прочность; 4 - снижение давления; 5 - проверка на герметичность

4.11. При подготовке к испытанию необходимо выполнить следующие операции:

• смонтировать на концах испытуемого участка сферические заглушки;

• смонтировать и испытать обвязочные трубопроводы наполнительных и опрессовочных агрегатов и шлейф подсоединения к газопроводу давлением, равным 1,25 Рисп в течение 6 ч;

• смонтировать узлы пуска и приема поршней;

• установить контрольно-измерительные приборы.

4.12. При заполнении трубопровода водой для гидравлического испытания из него необходимо удалить воздух с помощью поршней-разделителей.

4.13. Наполнение трубопровода с пропуском поршня-разделителя производится при полностью открытой линейной запорной арматуре.

Давление в газопроводе поднимают наполнительными агрегатами до давления, максимально возможного по их техническим характеристикам, а далее опрессовочными агрегатами - до давления испытания (см. прил. 3).

Особенности производства работ по очистке полости и гидравлическому испытанию при отрицательных температурах

4.14. Основными способами очистки полости газопровода при отрицательных температурах следует считать продувку с пропуском поршня и вытеснение загрязнений в потоке воды.

4.15. Оттаявшие при заполнении газопровода водой и гидроиспытании загрязнения, лед, снег эффективно вытесняются в скоростном потоке воды, удаляемой после гидроиспытания.

4.16. Испытание газопроводов при отрицательной температуре выполняется водой, имеющей естественную температуру водоема.

4.17. Гидроиспытания при отрицательных температурах имеют особенности, обусловленные возрастающей ролью фактора времени. Поэтому такие испытания следует завершить в строго определенное расчетом время, в течение которого исключается замерзание воды в трубопроводе. Для этого необходимы:

• тщательная техническая подготовка, выполнение теплотехнического расчета параметров испытания и четкая организация производства работ;

• обеспечение обязательного контроля температуры воды в газопроводе и оценки изменения давления при проверке на герметичность с учетом изменения температуры;

• устройство укрытия и утепления линейной арматуры, узлов подключения наполнительных и опрессовочных агрегатов, обвязочных трубопроводов с арматурой, приборов, камер запуска и приема поршней, сливных патрубков и других открытых частей испытуемого газопровода;

• установка узлов приема поршней, исключающая заполнение газопровода водой на открытый конец, слив воды самотеком и другие, не контролируемые процессы перемещения воды в газопроводе;

• обеспечение возможности быстрого удаления воды из газопровода, что гарантируется наличием источников газа или воздуха и их готовностью к подсоединению к концам испытываемого участка.

4.18. Наполнение газопроводов водой для гидравлического испытания следует проводить с помощью наполнительных агрегатов с пропуском очистных или разделительных устройств.

Пропуск поршней в процессе заполнения газопровода водой допускается при условии предварительного прогрева магистрали прокачкой воды, или в том случае, когда температура газопровода на всем испытуемом участке выше температуры замерзания воды.

4.19. При возникновении задержек в производстве работ по испытанию, приводящих к превышению принятого в расчете времени испытания, следует возобновить прокачку воды с определенной расчетной температурой через испытываемый участок. Допускается осуществлять прокачку воды в период между испытаниями на прочность и проверкой на герметичность, а также в период, когда газопровод находится не под испытательным давлением.

Удаление воды после гидравлического испытания с последующей очисткой ее и регулируемым возвратом в окружающую среду

4.20. После гидравлического испытания из газопровода должна быть полностью удалена вода.

Для этого пропускают поршни-разделители (см. прил. 3) под давлением сжатого воздуха или природного газа в два этапа (см. рис. 8):

• предварительный - удаление основного объема воды поршнем-разделителем;

• контрольный - окончательное удаление воды из трубопровода поршнем-разделителем.

4.21. Результаты удаления воды следует считать удовлетворительными, если впереди контрольного поршня-разделителя нет воды и он вышел не разрушенным. В противном случае необходимо дополнительно пропустить контрольный поршень-разделитель.

4.22. Скорость перемещения поршня-разделителя при удалении воды должна составлять не менее 5 км/ч.

4.23. Давление газа (воздуха) в начале участка должно определяться в зависимости от перепада высот по трассе, гидравлических потерь при движении воды и перепада давления на поршень.

4.24. Оптимальные размеры сливных патрубков определяют в зависимости от отношения длины к диаметру этого патрубка (табл. 2).

|

< 100 |

100 - 500 |

500 - 1000 |

> 1000 |

|

|

Диаметр сливного патрубка, мм |

300 - 400 |

400 - 600 |

600 - 700 |

700 - 800 |

4.25. После гидравлического испытания участка газопровода запорная арматура на узле приема поршня-разделителя должна быть открыта только после полной готовности этого участка к удалению из него воды и получения извещения о начале движения поршня разделителя из узла пуска. Это предотвращает образование воздушных пробок и снижает давление воздуха (газа), необходимое для удаления воды.

4.26. При производстве работ в условиях низких температур поршни-разделители заранее запасовывают в инвентарный узел пуска, подключенный к источнику воздуха или природного газа. Такое решение обеспечивает возможность быстрого подсоединения узла к трубопроводу и запуска поршней-разделителей. Эти поршни служат не только для запланированного удаления воды, но и для аварийного освобождения от воды газопровода при выявлении дефектов в процессе испытаний (разрывы, утечки и др.).

4.27. Контроль за движением разделителей должен осуществляться по показаниям сигнализаторов, манометров, измеряющих давление в узлах пуска и приема поршней и другими методами.

4.28. Вода, использованная при испытании, первоначально сливается в резервуар, очищается и только затем чистую воду сливают на местность (в реку).

Система очистки воды в резервуаре может предусматривать, например, отстаивание воды до начала слива в водоем (реку), использование гидрофобного вспученного перлита для сбора с поверхности резервуара нефтепродуктов, сооружение котлована и слив воды из его срединного слоя для защиты от подсоса загрязнений со дна и с поверхности резервуара и др.

4.29. Сброс воды из резервуара-отстойника в реку должен регулироваться краном на сливном патрубке таким образом, чтобы:

• исключить превышение уровня воды в реке выше допустимого, согласованного с местной гидрометеорологической службой.

• обеспечить нормы предельно допустимых сбросов загрязняющих веществ с отработанными водами в реку.

Обеспечение экологической безопасности при очистке полости и гидравлическом испытании газопроводов

4.30. Оценку воздействия процессов очистки полости и испытания газопроводов на окружающую среду следует производить на основе детального анализа используемых технологических операций: промывки, удаления загрязнений в потоке жидкости, испытания водой.

4.31. При промывке и удалении загрязнений в потоке жидкости производится сброс на местность больших объемов загрязненной воды. Основной ущерб связан с загрязнением и засолением грунтов, кроме того, может происходить растепление вечномерзлых грунтов, размыв поверхностных грунтов водными потоками.

4.32. При гидравлических испытаниях ущерб окружающей среде может быть нанесен за счет отбора больших количеств пресной воды из малых источников и за счет уничтожения живых организмов, содержащихся в используемой для опрессовки воде, а также за счет разлива воды при разрушении газопровода. В случае слива воды на берег естественных водоемов или в овраги возможно развитие эрозионных процессов при течении потока воды.

4.33. Инструкция по очистке полости и испытанию газопровода должна включать специальный раздел «Охрана окружающей среды», содержащий требования к водозабору, очистке воды после промывки и испытания и сливу ее на местность.

4.34. В целях обеспечения экологически безопасного водозабора в инструкции по очистке полости и испытанию газопровода следует предусмотреть:

• схему размещения и техническое описание водозаборного сооружения, оборудованного средствами рыбозащиты;

• состав воды в источнике;

• схему проведения очистки полости и гидроиспытаний;

• привязку схемы очистки полости и испытания газопроводов к водным объектам;

• расчет объема воды для промывки и испытания каждого участка;

• расчеты возможного влияния на урез воды и экологию водоема (реки, озера и др.), из которого производится водозабор, после изъятия необходимого для проведения промывки и гидроиспытания газопровода объема воды.

4.35. Условия очистки воды после промывки и испытания газопровода и ее слива в реку в указанной инструкции должны отражать:

• состав загрязненных вод, предназначенных для сброса в водоем (реку) после очистки полости и испытания, соответствие концентрации загрязняющих веществ в воде предельно допустимой концентрации;

• меры по предотвращению размыва грунта при сливе воды;

• технологию очистки загрязненных вод от механических и органических загрязнений;

• состав воды в водоприемнике и его характеристика;

• меры по исключению вредного воздействия отработанных вод на водоприемники (реку, озеро);

• расчет объема резервуара-отстойника и режима сброса воды в водоприемник;

• согласование отвода земли под резервуар-отстойник;

• меры по рекультивации дна резервуара-отстойника.

4.36. Требования обеспечения экологической безопасности при разрыве газопровода в ходе испытаний включают:

• обоснование допустимого уровня экологической опасности;

• экстренные меры по защите окружающей среды.

4.37. В специальном разделе «Охрана окружающей среды» Инструкции по очистке полости и испытанию газопровода следует также отразить:

• ситуационный план испытываемого участка газопровода с указанием мест размещения водозабора, резервуара-отстойника, постов наблюдения, аварийных бригад, охранной зоны;

• расчет количества газа, выбрасываемого в атмосферу из участка при удалении воды газом после испытания;

• схему высотных отметок по газопроводу;

• расчет времени осветления воды после промывки и гидравлического испытания;

• расчет предельно допустимых сбросов загрязняющих веществ.

5. Очистка полости и испытание магистральных газопроводов, прокладываемых в горных условиях

5.1. Испытание газопроводов, прокладываемых в горных условиях, рекомендуется осуществлять отдельными участками комбинированным методом при условии, что вблизи от участка находится, по крайней мере, один источник воды и источник газа (воздуха), давление в котором (создаваемое которым) меньше необходимого для испытания на прочность, так как при комбинированном методе давление внутри трубопровода создают двумя средами - природным газом (воздухом) и водой.

5.2. Комбинированный метод используется в тех случаях, когда невозможно применение известных методов:

• пневматического испытания природным газом - из-за отсутствия в районе строящегося газопровода источников газа, способных обеспечить подъем давления до испытательного;

• пневматического испытания воздухом - из-за отсутствия в необходимом количестве мощных передвижных компрессорных станций;

• гидравлического испытания водой - из-за большой разности геодезических отметок отдельных участков газопровода, что ведет к необходимости деления и испытания коротких участков и, следовательно, к увеличению объема работ и числа гарантийных стыков.

5.3. Комбинированный метод испытания участка газопровода включает следующие основные этапы:

• очистку полости;

• заполнение испытываемого участка природным газом или воздухом;

• заполнение испытываемого участка водой до испытательного давления на прочность;

• испытание на прочность;

• снижение давления до максимального рабочего в верхней точке газопровода;

• проверку на герметичность;

• удаление воды.

5.4. Очистка полости газопровода проводится продувкой с пропуском очистного устройства.

5.5. Испытываемый участок заполняют природным газом от действующего газопровода или сжатым воздухом от компрессорных установок в порядке, принятом для пневмоиспытания, до создания в нем давления, равного давлению в действующем газопроводе или максимальному давлению нагнетания компрессора.

5.6. После заполнения участка газом или воздухом подъем давления в нем до испытательного следует производить опрессовочными агрегатами, закачивая в трубопровод воду.

Заполнение производят с перемещением поршня-разделителя впереди потока воды для уменьшения смесеобразования воды с газом и облегчения последующего удаления воды из газопровода.

5.7. Давление при комбинированном испытании на прочность должно быть равно (рис. 10):

• в верхней точке - 1,1 Рраб;

• в нижней точке - не превышать давления, соответствующего минимальному нормативному пределу текучести материала трубы.

Продолжительность выдержки под этим давлением - 12 часов.

Рис. 10. График изменения давления в газопроводе при комбинированном испытании:

1 - подъем давления; 2 - осмотр газопровода; 3 - испытание на прочность (В - вода, Г - газ; в нижней точке газопровода Рисп £ рт; в верхней точке газопровода Рисп = 1,1 Рраб); 4 - снижение давления; 5 - проверка на герметичность

5.8. Протяженность участков, испытываемых комбинированным методом, назначается с учетом перепада высот по трассе.

5.9. После испытания участка газопровода комбинированным методом из него необходимо:

• возвратить часть газа в газопровод;

• удалить воду в два этапа:

• первый этап - предварительный слив воды под давлением природного газа или воздуха через патрубки, заранее установленные в местах закачки воды;

• второй этап - с пропуском поршней-разделителей, перемещаемых по газопроводу под давлением газа или воздуха по технологии, принятой для гидравлического испытания газопроводов.

6. Очистка полости и испытание участков газопроводов категории В и I*

* Категории участков магистральных газопроводов, в том числе участки, прокладываемые в стесненных условиях, определены СНиП 2.05.06-85 и уточнены приложением к письму МПС СССР и ГТК «Газпром» от 12.10.90 № А-19235/РВ-705, согласованному письмом Госстроя СССР от 24.09.90 № АЧ-193Э-7.

6.1. Очистку полости переходов газопроводов, прокладываемых через водные преграды с помощью подводно-технических средств, проводят промывкой с пропуском поршней в процессе его заполнения водой для гидравлического испытания на первом этапе или протягиванием очистного устройства в процессе производства сварочно-монтажных работ.

6.2. Участки газопроводов категории В и I магистральных газопроводов должны быть предварительно испытаны гидравлическим способом. После предварительного испытания на прочность участков газопроводов категорий В и I их проверяют на герметичность под рабочим давлением в течение времени, необходимого для осмотра участка, но не менее одного часа.

6.3. Переходы участков газопроводов категории В и I через водные преграды, укладываемые с помощью подводно-технических средств, судоходные и несудоходные с шириной зеркала воды в межень 25 м и более и прибрежные участки длиной не менее 25 м каждый (от среднемеженного горизонта воды) и несудоходные с шириной зеркала воды в межень от 10 до 25 м в русловой части испытываются в три этапа:

• первый этап - после сварки на стапеле или площадке перехода целиком или отдельными плетями - водой на давление рисп = 1,5 Рраб, но не более давления, соответствующего минимальному нормативному пределу текучести материала трубы, в течение 6 ч;

• второй этап - после укладки перехода - водой на давление 1,25 Рраб в течение 12 ч;

• третий этап - одновременное испытание со всем участком газопровода.

6.4. Переходы подземные и надземные участков газопровода категории I через водные преграды, укладываемые без помощи подводно-технических средств, несудоходные с шириной зеркала воды в межень 25 м и более в русловой части и прибрежные участки длиной не менее 25 м каждый (от среднемеженного горизонта воды); несудоходные с шириной зеркала воды в межень от 10 до 25 м в русловой части; горные потоки (реки); узлы пуска и приема очистных устройств, а также примыкающие к ним участки газопроводов длиной до 100 м, участки между охранными кранами, узлы подключения, всасывающие и нагнетательные газопроводы компрессорных станций (КС), станций подземного хранения газа (СПХГ), установок комплексной подготовки газа (УКПГ), дожимных компрессорных станций (ДКС) и головных сооружений, а также газопроводы собственных нужд от узла подключения до ограждения территории указанных сооружений; газопроводы, примыкающие к секущему крану узлов замера расхода газа (УЗРГ) и пунктов редуцирования газа (ПРГ) длиной 250 м в обе стороны испытывают в два этапа:

• первый этап - после укладки или крепления на опорах водой давлением 1,25 Рраб в течение 12 ч;

• второй этап - одновременное испытание со всем участком газопровода.

6.5. Испытание переходов газопроводов категории В через железные и автомобильные дороги и примыкающие к ним участки трубопроводов категории I следует производить в три этапа:

• первый этап - гидравлическое испытание перехода газопровода категории В после его укладки на проектную отметку давлением 1,5 Рраб (но не более давления, соответствующего минимальному нормативному пределу текучести материала трубы) в течение 6 ч;

• второй этап - гидравлическое испытание перехода газопровода категории В с примыкающими участками категории I давлением 1,25 Рраб в течение 12 ч;

• третий этап - одновременное испытание перехода и примыкающих участков со всем участком газопровода.

6.6. Испытание переходов газопроводов категории I через железные и автомобильные дороги (газопроводы, прокладываемые в кожухе) следует производить в два этапа:

• первый этап - гидравлическое испытание перехода газопровода после укладки на проектную отметку давлением 1,5 Рраб, (но не более давления, соответствующего минимальному нормативному пределу текучести материала трубы) в течение 6 ч;

• второй этап - одновременное испытание перехода со всем участком газопровода.

6.7. Участки категории В линейной части трубопроводов, прокладываемые в стесненных условиях, следует испытывать гидравлическим способом в два этапа:

• первый этап - после укладки на проектную отметку давлением 1,5 Рраб (но не более давления, соответствующего минимальному нормативному пределу текучести материала трубы) в течение 6 ч;

• второй этап - одновременно со всем участком газопровода.

6.8. Магистральные газопроводы, прокладываемые в горной местности, при укладке их в тоннелях; пересечения газопроводов с нефтепроводами, нефтепродуктопроводами, водоводами, канализационными коллекторами, подземными, наземными и надземными оросительными системами и между собой многониточных магистральных газопроводов диаметром более 1000 мм и давлением 7,5 МПа (75 кГс/см2) и выше в пределах 20 м по обе стороны от пересекаемой коммуникации; пересечения газопровода с воздушными линиями электропередачи напряжением 500 кВ и более, а также узлы подключения к газопроводу испытывают в два этапа:

• первый этап - до укладки или крепления на опорах водой давлением 1,5 Рраб в течение 6ч;

• второй этап - одновременное испытание со всем участком газопровода.

6.9. Трубопроводы категории В в пределах территории ПРГ линейной части газопроводов испытывают водой давлением 1,5 Рраб в течение 24 ч.

6.10. Трубопроводы категории В и I, расположенные внутри зданий и в пределах территории КС, СПХГ, ДКС, ГРС, УЗРГ, а также трубопроводы топливного и пускового газа испытывают водой в один этап совместно с установленным оборудованием давлением 1,25 Рраб в течение 24 ч.

6.11. Газопроводы и их участки категории I, II, III, IV, кроме указанных в пп. 7.3 - 7.10, испытывают в один этап одновременно со всем газопроводом.

7. Осушка полости газопроводов

7.1. После механического удаления воды из газопровода поршнями-разделителями на стенках труб, в микронеровностях, может оставаться водяная пленка. При заполнении продуктом и эксплуатации газопроводов оставшаяся влага способствует образованию кристаллогидратов, в результате чего снижается их пропускная способность. Поэтому по требованию заказчика полость газопровода следует дополнительно осушить, хотя эта операция и не предусмотрена действующими нормативными документами на строительство трубопроводов.

7.2. Осушку полости следует производить по специальной инструкции, согласованной с органами надзора, проектной организацией, заказчиком, генподрядной строительной организацией и утвержденной эксплуатирующей организацией. Инструкция должна предусматривать мероприятия, направленные на снижение паровоздушной фазы в трубопроводе, предупреждение гидратообразования.

7.3. Осушку полости газопровода рекомендуется производить сухим природным газом, сухим воздухом, подаваемым в трубопровод генераторами сухого сжатого воздуха (см. прил. 3) или пропуском метанольной пробки.

7.4. Контроль процесса осушки осуществляют по показаниям датчиков влажности воздуха (психрометра), устанавливаемых в конце осушаемого участка газопровода.

7.5. В процессе циркуляции сухого сжатого воздуха (газа) по газопроводу следует периодически пропускать поршни-разделители, которые будут «размазывать» скопившуюся на нижней образующей газопровода воду по поверхности трубы, обеспечивая повышение эффективности осушки. Подачу сухого сжатого воздуха и пропуски поршней-разделителей необходимо повторять до тех пор, пока в конце участка не будет достигнута необходимая степень влажности. Замерять влажность следует через регулярные промежутки времени.

7.6. Для осушки полости газопровода с использованием метанола в камеру запуска запасовывают по меньшей мере два поршня-разделителя, подают во внутритрубное пространство между ними расчетное количество водопоглощающей среды - метанола и осуществляют пропуск указанного «поезда» под давлением сухого сжатого воздуха (газа) до его прихода в камеру приема поршней.

Число метанольных пробок определяется инструкцией в зависимости от протяженности участка, рельефа местности и количества оставшейся в газопроводе влага.

7.7. Осушка считается законченной, когда содержание влаги в осушаемом газе не превысит содержания влаги в транспортируемом природном газе (примерно 20 г/м3 сухого газа).

8. Внутритрубная диагностика

8.1. Внутритрубная диагностика газопроводов проводится по договоренности с заказчиком с целью обнаружения нарушения их формы и механических повреждений стенок труб (овальность, вмятины и др.), дефектов коррозионного происхождения, трещин в сварных соединениях и стенках труб, а также фиксирования фактического пространственного положения трубопровода и его отклонения от проектного.

По результатам расшифровки данных внутритрубной диагностики дается общая оценка исходного (базового) технического состояния газопровода перед вводом в эксплуатацию.

8.2. Внутритрубную диагностику газопроводов проводят путем пропуска по нему специальных снарядов и осуществляют в последовательности:

• магнитный очистной поршень-шаблон для сбора металлических предметов, случайно попавших в полость газопровода, и проверки возможности пропуска инспекционных дефектоскопов;

• снаряды для выявления коррозионных дефектов, обнаружения трещин в стенках и сварных соединениях труб, пространственного положения газопровода.

8.3. Конструкция линейной части газопровода должна обеспечивать возможность проведения внутритрубной диагностики, в том числе иметь:

• камеры запуска и приема внутритрубных устройств;

• постоянный внутренний диаметр и равнопроходную линейную арматуру без выступающих внутрь газопровода узлов и деталей, а также сварочного грата, подкладных колец;

• минимальный радиус изгиба газопровода не менее пяти его диаметров;

• решетки на тройниках-врезках отводов, перемычек газопровода, исключающие попадание внутритрубных устройств в ответвления;

• самостоятельные узлы пуска и приема внутритрубных устройств на участках переходов газопровода через естественные и искусственные препятствия, диаметр которых отличается от диаметра основного газопровода;

• сигнальные приборы, маркерные устройства, регистрирующие прохождение внутритрубных устройств, установленные в узлах пуска, приема и промежуточных пунктах на газопроводе.

8.4. Внутритрубную диагностику газопровода следует выполнять по специальной инструкции, которая должна предусматривать организацию работ по пропуску диагностических устройств, технологию их пуска и приема, методы и средства контроля за прохождением диагностических устройств, требования безопасности и противопожарные мероприятия.

8.5. Внутритрубная диагностика газопровода проводится в потоке воздуха, природного газа или воды. Режим работы компрессорной (подача газа, воздуха) или насосной (подача воды) станции должен быть согласован с оптимальными параметрами перемещения диагностического устройства.

8.6. В общем случае в состав основных работ по внутритрубной диагностике входят (в порядке последовательности их выполнения):

• подготовка газопровода к пропуску внутритрубного устройства;

• запасовка внутритрубного устройства в камеру запуска;

• пропуск внутритрубного устройства под давлением транспортируемого газа (воздуха, воды) с записью информации о техническом состоянии газопровода в памяти устройства;

• приемка внутритрубного устройства в камере приема;

• расшифровка полученной информации.

ПРИЛОЖЕНИЕ 1

Формы актов о производстве и результатах очистки полости и испытаний газопроводов

|

очистки полости магистрального газопровода «_____» ______________ 199____ г. Населенный пункт _______________________________________________________ Наименование газопровода ________________________________________________ Мы, нижеподписавшиеся, председатель и члены комиссии по очистке полости и испытанию газопровода, назначенной приказом _________________________________ ___________________________________________________________________________ (наименование организации) от _________________ № ________ в составе ____________________________________ ___________________________________________________________________________ (должность, фамилия, имя, отчество) ___________________________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ составили настоящий акт о том, что строительно-монтажной организацией __________ _______________________________________________________________________ при участии ____________________________________________________________________ выполнена _________________________________________________________________ (способ очистки полости - продувка, промывка с пропуском очистного поршня) очистка полости участка от ПК _________ км_______ до ПК _________ км __________. Очистка полости выполнена в соответствии с действующим СП. Во время очистки полости отказов не было. Участок газопровода, указанный в настоящем акте, следует считать прошедшим очистку полости. Председатель комиссии _________________________ (подпись) Члены комиссии _________________________ _________________________ _________________________ |

|

испытания магистрального газопровода на прочность и проверки на герметичность «_____» ______________ 199____ г. Населенный пункт _______________________________________________________ Наименование газопровода ________________________________________________ Мы, нижеподписавшиеся, председатель и члены комиссии по очистке полости и испытанию газопровода, назначенной приказом ________________________________ __________________________________________________________________________ (наименование организации) от _________________ № ________ в составе __________________________________ __________________________________________________________________________ (должность, фамилия, имя, отчество) __________________________________________________________________________ составили настоящий акт о том, что в период с _________________________________ по ____________________________ 199__ г. строительно-монтажной организацией __________________________________________________________________________ при участии _______________________________________________________________ выполнена ________________________________________________________________ (способ испытания - гидравлический, пневматический газом или воздухом, комбинированный) __________________________________________________________________________ испытание на прочность и проверка на герметичность участка от ПК ________ км_____ до ПК ________ км _____. Рабочее давление на участке газопровода составляет по проекту _________ МПа (кГс/см2), а давление в нижней точке испытываемого участка на ПК ________ км _____ составляет по проекту __________ МПа (кГс/см2). Испытание на прочность и проверка на герметичность проведены в соответствии с действующим СП: на прочность давлением в нижней точке ________МПа (кГс/см2), а в верхней точке (ПК ______ км _____) ______________ МПа (кГс/см2); на герметичность давлением ______________ МПа (кГс/см2) в точке (ПК ________ км _______). Для замера давлений при испытании на прочность и проверке на герметичность использованы технические манометры класса точности _________ с диаметром шкалы ________ мм, установленные на ПК______ км __________________________________ __________________________________________________________________________ (№ 1, 2 и т.п.) Во время испытания газопровода на прочность отказов (разрывы, утечки, и т.д.) ________________________________________________________________________ (не произошло, произошло) Участок газопровода, указанный в настоящем акте, ___________________________ __________________________________________________________________________ (после устранения отказов) считать выдержавшим испытание на прочность и герметичность. Председатель комиссии _________________________ (подпись) Члены комиссии _________________________ _________________________ _________________________ |

|

удаления воды после гидравлического испытания магистрального газопровода «_____» ______________ 199____ г. Населенный пункт _______________________________________________________ Наименование газопровода ________________________________________________ Мы, нижеподписавшиеся, председатель и члены комиссии по очистке полости и испытанию газопровода, назначенной приказом ________________________________ __________________________________________________________________________ (наименование организации) от _________________ № ________ в составе __________________________________ __________________________________________________________________________ (должность, фамилия, имя, отчество) __________________________________________________________________________ составили настоящий акт о том, что в период с _________________________________ по ____________________________ 199__ г. строительно-монтажной организацией __________________________________________________________________________ при участии _______________________________________________________________ выполнено удаление воды после гидравлического испытания __________________________________________________________________________ (число этапов процесса; количество и тип поршней-разделителей, __________________________________________________________________________ при помощи, которых шел процесс удаления воды) на участке от ПК ________ км________ до ПК ___________ км ____________ Удаление воды из газопровода после гидравлического испытания произведено в соответствии с действующим СП. Результаты удаления воды считаются удовлетворительными. Участок газопровода, указанный в настоящем акте, следует считать полностью освобожденным от воды. Председатель комиссии _________________________ (подпись) Члены комиссии _________________________ _________________________ _________________________ |

|

предварительной очистки газопровода методом протягивания очистного устройства «_____» ______________ 199____ г. Населенный пункт _______________________________________________________ Наименование газопровода ________________________________________________ Мы, нижеподписавшиеся, представитель строительно-монтажной организации __________________________________________________________________________ и представитель заказчика ___________________________________________составили настоящий акт о том, что строительно-монтажной организацией ___________________ ___________________________________________________________________________ выполнена предварительная очистка полости газопровода методом протягивания __________________________________________________________________________' (тип очистного устройства) в процессе сборки и сварки __________________________________________________ (секций или труб) в нитку газопровода от _____________ ПК ________ км до ___________ ПК ______км. Предварительная очистка полости проведена в соответствии с действующим СП. Результаты проведения очистки полости протягиванием считаются удовлетворительными. Участок, указанный в настоящем акте, следует считать прошедшим предварительную очистку полости. Представитель строительно-монтажной организации ________________________ (подпись) Представитель заказчика ________________________ |

|