| Информационная система |  |

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ

ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СОЮЗДОРНИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ТЕПЛОИЗОЛЯЦИИ СМЕРЗАЮЩИХСЯ ГРУНТОВ

И ДРУГИХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

ПЕНОПЛАСТОМ И ПЕНОЛЬДОМ

Утверждены зам. директора Союздорнии

канд. техн. наук Б. С. Марышевым

Проведено обобщение материалов по защите грунтов, стройматериалов и цементобетона от промерзания быстротвердеющим пенопластом и пенольдом. Приведены данные по выбору рецептуры, механизации и технологии изготовления пен. Предложена методика расчета толщин отепляющих покрытий с учетом среднестатистических климатологических данных. Обобщены результаты полевых наблюдений и приведены сведения об эффективности и экономике утепления.

Выполнение предложенных рекомендаций позволит повысить качество и эффективность теплозащиты, усовершенствовать технологию получения быстротвердеющих пенопластов.

Предисловие

В практике дорожного и аэродромного строительства разработка грунтов и сооружение земляного полотна в зимнее время сопряжены с определенными трудностями; в результате снижается качество строительства, что обусловлено высокой прочностью смерзшегося грунта и попаданием в тело насыпи его комьев.

Одним из путей существенного облегчения разработки грунта зимой и заметного снижения дефектов «зимнего» земляного полотна может служить использование такой индустриальной технологии разработки, укладки и уплотнения грунта, которая предусматривает полное или частичное предохранение его от промерзания.

Немаловажное значение имеет теплоизоляция, например, твердеющего и набирающего прочность цементобетонного покрытия в холодное и жаркое время года, которая препятствует чрезмерному охлаждению и нагреву покрытия, сглаживает суточные перепады температуры на его поверхности.

«Методические рекомендации по теплоизоляции смерзающихся грунтов и других дорожно-строительных материалов пенопластом и пенольдом» излагают комплекс вопросов по подбору составов исходных компонентов, выбору необходимых средств механизации и технологии выполнения работ по отеплению «поверхностей грунтовых карьеров, некоторых покрытий и складированных материалов быстротвердеющим пенопластом и замерзающими пенами, приготавливаемыми на месте производства работ.

«Методические рекомендации» разработаны в дополнение и развитие соответствующих положений глав СНиП 3.06.03-85, СНиП 2.05.02-85 и «Руководства по сооружению земляного полотна автомобильных дорог» (М.: Транспорт, 1982). Они представляют собой переработку «Методических рекомендаций по технологии отепления грунта пенистыми материалами при его зимней разработке» (Союздорнии, М., 1979). Причем существенной переработке и расширению подверглись разделы, относящиеся к вопросам механизации, технологии и области применения пенистых материалов. Дополнительно приведены сведения о внедрении и экономической эффективности применения этих материалов в различных регионах страны.

«Методические рекомендации» составили кандидаты технических наук В.М. Иевлев, М.П. Костельов (Ленинградский филиал Союздорнии), инженеры Ф.В. Панфилов, А.И. Суворов (Союздорнии) и А.Л. Давыдов. Общее редактирование выполнено канд. техн. наук М.П. Костельовым.

1. Общие положения

1.1. «Методические рекомендации по теплоизоляции смерзающихся грунтов и других дорожно-строительных материалов пенопластом и пенольдом» могут быть использованы при планировании и проведении теплоизоляционных работ в случаях сооружения земляного полотна, оснований и покрытий автомобильных дорог в зимний и жаркий летний периоды.

1.2. Теплообменные процессы между грунтом (или другим дорожно-строительным материалом) и окружающим воздухом регулируются с помощью специального пенопокрытия, устраиваемого из быстротвердеющего пенопласта (БТП) и замерзающей водовоздушной пены (пенолед).

БТП является универсальным и наиболее эффективным из всех используемых в дорожном строительстве теплоизоляционных материалов. Его применение позволяет полностью или частично предотвратить промерзание или перегрев защищаемого грунта, цементобетона или другого материала.

Пенолед позволяет снизить глубину промерзания грунта, особенно в районах с холодным континентальным климатом, но полностью защитить от действия мороза не может, так как должен укладываться только на замерзшую поверхность при устойчивой отрицательной температуре воздуха (не выше минус 10 °С).

1.3. Область применения БТП в дорожном строительстве следующая:

защита грунтовых карьеров от промерзания;

теплоизоляция цементобетонных покрытий при их укладке в осенне-зимний период и защита их от чрезмерного перегрева и для уменьшения суточного перепада температур на их поверхности в условиях жаркого климата;

теплоизоляция штабелей складированных смерзающихся дорожно-строительных материалов.

Область применения пенольда:

снижение глубины промерзания грунтовых карьеров в районах с холодным климатом;

снижение промерзания буртов дорожно-строительных материалов;

дополнительное утепление карьеров в целях уменьшения расхода БТП; применяется после укладки БТП только при наступлении зимнего периода года.

1.4. БТП и пенолед имеют ряд преимуществ перед другими теплоизоляционными материалами:

возможность их получения в полевых условиях непосредственно на месте и в момент производства теплоизоляционных работ;

полная механизация процесса их получения и распределения по теплоизолируемой поверхности;

минимальная теплопроводность по сравнению с известными теплоизоляционными материалами.

1.5. БТП наиболее целесообразно укладывать в предзимний период при положительной температуре воздуха, хотя эту операцию можно производить и при отрицательной температуре. В условиях морского климата, характеризуемого частыми оттепелями в зимний период, необходимо пенопокрытие укрыть водонепроницаемой пленкой.

Пенолед из водовоздушной пены обычно применяют в декабре или январе в зависимости от климатической зоны места работ.

1.6. Рациональность применения пенистых теплоизоляционных материалов для открытых дорожно-строительных работ в зимний период должна подтверждаться технико-экономическим расчетом. При этом следует учитывать, что утепление не только облегчает разработку грунта и материалов, но в значительной мере повышает качество возводимого земляного полотна и устойчивость дорожной конструкции в целом.

1.7. Пенистые материалы не нуждаются в специальной утилизации после использования, так как не оказывают вредного воздействия на биосферу. Пенолед без остатка стаивает вместе со снегом. БТП не содержит вредных компонентов, а некоторые его виды даже полезны для растений. Так, БТП, отвержденный ортофосфорной кислотой, в почве постепенно разлагается, являясь при этом медленно действующим азотным удобрением. Соответствующими инструкциями Министерства водного хозяйства и Министерства сельского хозяйства разрешено применять БТП в гидромелиоративном строительстве для улучшения структуры почв и для защиты буртов сельскохозяйственной продукции от замерзания в зимний период.

2. Исходные компоненты, состав и свойства пенистых материалов

Быстротвердеющий пенопласт

2.1. БТП получают путем вспенивания в смесительном устройстве (пеногенераторе) сжатым воздухом водного раствора карбамидоформальдегидной смолы и пенообразователя с последующим отверждением полученной пены при помощи катализатора (крепителя).

2.2. Для приготовления БТП практически пригодны любые марки карбамидоформальдегидных смол, выпускаемых отечественной промышленностью в соответствии с ГОСТ 14231-78, однако предпочтительнее использовать смолы марок КФ-Б (быстроотверждающуюся) и КФ-МТ (малотоксичную), применяемые специально для производства теплоизоляционных материалов*).

*) На некоторых производствах пока еще продолжается выпуск смол, маркируемых по прежней нормативно-технической документации. Из таких смол наиболее пригодными для получения БТП являются МФ-17Б и КС-П.

Карбамидоформальдегидная смола представляет собой водную вязкую суспензию с плотностью 1,26 - 1,28 г/см3, негорючую, невзрывоопасную, белого или бледножелтого цвета, замерзающую при температуре около минус 18 °С.

2.3. Для вспенивания БТП можно использовать различные пенообразователи жидкого и порошкообразного вида (ПО-1, ПО-3, сульфонол, волгонат и др.); предпочтение следует отдавать пенообразователям алкиларилсульфонатного типа (сульфонол, волгонат).

2.4. Для отверждения БТП следует использовать быстродействующие катализаторы, в основном органические и неорганические кислоты (соляную, ортофосфорную, щавелевую), некоторые соли (хлористое железо, сернокислый аммоний, хлористый аммоний и др.), эфиры жирных кислот (дибутилсульфат и др.). Поскольку не все виды катализаторов реагируют со всеми марками смол, то катализатор приобретают только после его проверки на реактивность с имеющейся смолой.

2.5. Наиболее распространенным и дешевым катализатором является соляная кислота HCl, представляющая собой жидкость с резким запахом, характерным для хлористого водорода. Обычная концентрированная соляная кислота содержит 37 % хлористого водорода и имеет истинную плотность 1,19 г/см3, она дымит на воздухе. Кислота для технических целей обычно окрашена примесями (главным образом Fe2О3) в желтый цвет и содержит около 27,5 % HCl. Синтетическая соляная кислота содержит 31 % HCl. В составе БТП обычно используется кислота, разбавленная до 4 - 5 %-ной концентрации. Основные характеристики рабочих компонентов, применяемых для получения БТП, приведены в прил. 1.

2.6. Для получения БТП используют бытовую воду (лучше питьевую), не содержащую щелочей, кислот и нефтепродуктов.

2.7. В зависимости от типа установки для получения БТП перечисленные выше компоненты могут полироваться отдельно либо смешиваться непосредственно перед получением пенопласта в определенном сочетании. По наиболее распространенной схеме получения БТП используют два рабочих раствора: водный раствор смолы и пенообразователя и водный раствор катализатора (слабая кислота).

2.8. Для получения БТП на практике в основном используются следующие компоненты: смола - 30 - 33 %; пенообразователь - 1 - 4 %; соляная кислота 4 - 5 %-ной концентрации - 15 - 16 %; вода - 50 - 55 %.

В соответствии с этой рецептурой расход исходных компонентов для получения 1 м3 пенопласта с различной кратностью (т.е. отношением конечного его объема к объему раствора исходных материалов) при использовании различных пенообразователей приведен в табл. 1.

При использовании пенообразователя сульфонол или волгонат их расход на 1 м3 раствора должен быть в пределах 10 - 12 кг (сульфонол) и 2,5 - 3 кг (волгонат). Для получения 1 м3 пены расход этих пенообразователей уменьшается пропорционально кратности пены.

2.9. На выходе из пеногенератора БТП представляет собой постепенно загустевающую сметанообразную текучую массу. Через 1 - 3 мин после приготовления начинается процесс отверждения пены под действием катализатора - отвердителя. Этот процесс может продолжаться от 30 - 40 мин до нескольких часов в зависимости от температуры воздуха и количества или концентрации катализатора. Полученная пена содержит большое количество влаги (до 300 - 600 %), которая затем постепенно испаряется.

Если на выходе из пеногенератора пена имеет плотность 30 - 100 кг/м3, то в закрепленном и высушенном на воздухе состоянии она представляет собой легкий пористый материал белого цвета с плотностью 15 - 50 кг/м3, прочностью при сжатии 0,01 - 0,1 МПа и низкой теплопроводностью (коэффициент теплопроводности - 0,03 - 0,06 Вт/(м · град.). БТП достаточно устойчив к воздействию погодных условий - смене положительных и отрицательных температур, ветровым и снеговым нагрузкам, не растворяется в воде. Затвердевшая пена не горит и поэтому не представляет собой пожарной опасности, на открытом пламени она обугливается без воспламенения.

Таблица 1

|

Исходный компонент |

Потребность в компонентах для получения 1 м3 раствора, кг |

Расход компонента, кг, для получения 1 м3 пены при кратности |

|||||

|

10 |

20 |

30 |

40 |

50 |

|||

|

1 |

Смола КФ-Б, МФ-17Б и др. |

340 |

34,0 |

17,0 |

11,3 |

8,5 |

6,8 |

|

2 |

Пенообразователь ПО-1 или ПО-3 |

45 |

4,5 |

2,3 |

1,5 |

1,1 |

0,9 |

|

3 |

Катализатор - соляная кислота 4 - 5 %-ной концентрации или ортофосфорная кислота 3 - 4 %-ной концентрации |

165 |

16,5 |

8,2 |

5,5 |

4,1 |

3,3 |

|

4 |

Вода |

550 |

55,0 |

27,5 |

18,3 |

13,8 |

11,0 |

|

|

Всего: |

1100 |

110,0 |

55,0 |

36,6 |

27,5 |

22,0 |

Примечание. Для приготовления 1 м3 раствора расход пенообразователя сульфонол должен быть в пределах 10 - 12 кг, волгонат - 2,5 - 3 кг. Для получения 1 м3 пены расход этих пенообразователей уменьшается пропорционально кратности пены.

2.10. Поскольку БТП содержит около 40 - 50 % закрытых и около 50 - 60 % открытых пор, он является водо- и воздухопроницаемым. При длительном действии атмосферных осадков БТП насыщается водой и частично теряет свои теплоизоляционные свойства, что необходимо учитывать при его практическом применении.

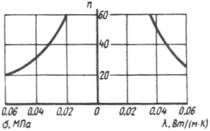

2.11. Основные физико-механические свойства БТП - теплопроводность, прочность, водопроницаемость - можно регулировать путем изменения кратности пены в широком диапазоне. Кратность пены определяет плотность БТП, поскольку усадка твердеющей пены при правильном соотношении смолы и кислоты незначительна (рис. 1).

2.12. Увеличение кратности пены (снижение плотности) имеет положительную и отрицательную стороны: улучшаются теплоизоляционные свойства БТП (рис. 2), но снижается прочность (несущая способность) и увеличиваются водонасыщение (рис. 3), усадка и раздуваемость пены. С повышением кратности пены уменьшается расход компонентов и соответственно снижается себестоимость пенопласта. Поэтому рациональные пределы значений кратности пены при изготовлении БТП колеблются от 20 до 60 и назначаются в зависимости от конкретных условий и места строительства.

Рис. 1. Влияние концентрации кислоты на усадку пены

Рис. 2. Зависимость прочности σ и теплопроводности λ пенопласта

от его кратности n

Рис. 3. Влияние плотности ρ БТП на его водонасыщение W

2.13. В районах с суровым континентальным климатом рекомендуется использовать легкие пенопласты кратностью от 40 до 60, обладающие минимальной теплопроводностью.

В районах, где имеется опасность зимних оттепелей и, следовательно, водонасыщения покрытия (например, Мурманская обл., Прибалтика, Ленинградская обл. и др.), следует использовать более тяжелые пенопласты (кратностью 20 - 40), обладающие меньшей водопроницаемостью и повышенной прочностью при эксплуатации.

В указанных районах, теплоизолирующие покрытия из БТП лучше устраивать в более поздний период - конец осени или даже начало зимы.

В районах с сухим континентальным климатом предпочтительно более раннее утепление карьеров и складированного материала в целях сохранения естественного тепла изолируемого объекта.

Пенолед

2.14. Пенолед получают путем замораживания водовоздушной пены при низких температурах наружного воздуха. Здесь пригодны только пенообразователи, дающие наиболее стойкие и медленнораспадающиеся пены (период полураспада более 30-40 мин). Стабильные пены получают в случае использования пенообразователей типа алкиларилсульфонатов (волгонат, сульфонол), жидкие пожарные пенообразователи (ПО-1, ПО-3) здесь непригодны. С целью повысить устойчивость пены в период замораживания широко используют стабилизаторы водовоздушных пен - кремнийорганическую жидкость (карбоксилметилцеллюлоза КМЦ), водорастворимые полимеры (Е-30), желатин, козеин и пр.

2.15. Примерная рецептура пен для получения 1 м3 пенольда кратностью 10 (ρ = 0,1 г/см3) приведена в табл. 2.

Таблица 2

|

Содержание, % массы, состава |

||

|

1 |

2 |

|

|

Сульфонол |

1,00 |

- |

|

Волгонат |

- |

0,100 |

|

КМЦ |

0,05 |

- |

|

ГКЖ-94 (гидрофобизирующая жидкость) |

- |

0,005 |

|

Вода |

99,00 |

99,000 |

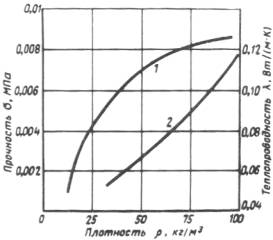

2.16. Скорость замерзания водовоздушной пены, плотность, прочность и долговечность пенольда в основном зависят от кратности пены и температуры наружного воздуха. Максимальная прочность пенольда обеспечивается сферической формой защемленных в нем пузырьков воздуха, что достигается при кратности пены меньше 20. Поэтому водовоздушная пена должна иметь на выходе из пеногенератора кратность от 10 до 20 и укладываться возможно тонкими слоями. Характер зависимости прочности и теплопроводности пенольда от его плотности представлен на рис. 4.

Рис. 4. Зависимость прочности σ (1)и теплопроводности λ (2) пенольда от его плотности ρ

Правила транспортировки и хранения компонентов

2.17. Смолы перевозят в железнодорожных и автомобильных цистернах, бочках и металлических контейнерах, плотно закрытых пробками. Перед наполнением тара должна быть чисто вымыта и не должна содержать остатков нефтепродуктов.

При температуре наружного воздуха свыше 25 °С продолжительность перевозки смол не должна превышать 10 сут. При сливе не допускается разогрев смолы паром; разогрев должен производиться горячей водой, подаваемой в рубашку цистерны. Смолы хранят в складском помещении в герметично закрытой таре, защищенной от действия солнечных лучей, при температуре, не превышающей 20 °С. Замораживание и оттаивание смолы практически не влияют на ее свойства. Гарантийный срок хранения смолы при положительно и температуре составляет 2 мес со дня изготовления. При отрицательной температуре смола может храниться в течение года.

2.18. Жидкие пенообразователи, представляющие собой водные растворы поверхностно-активных веществ плотностью около 1 г/см3, перевозят в железнодорожных и автомобильных цистернах, металлических бочках, стеклянных бутылях и т.д. Перед наполнением тара подлежит обязательной очистке от остатков нефтепродуктов, пропарке и мойке. Особенно тщательно следует производить очистку тары из-под нефтепродуктов, так как попадание их в пенообразователь даже в незначительных количествах может привести к полной потере его пенообразующих свойств. Пенообразователи хранят в герметично закрытых емкостях (металлических, бетонных) при температуре до 40 °С. При замерзании пенообразователи в основном не теряют пенообразующих свойств, однако перед употреблением они должны быть тщательно перемешаны. Срок хранения пенообразователей в металлической таре не менее 4 лет.

2.19. Соляную или ортофосфорную кислоту, используемую при получении БТП в качестве катализатора, перевозят и хранят в стеклянных или пластмассовых емкостях, имеющих наружное плетеное предохранение от механических повреждений.

2.20. Жидкие компоненты для приготовления пены должны храниться в емкостях с герметично закрывающимися горловинами. На всех емкостях должны быть сделаны соответствующие предупредительные надписи, наносимые краской. Для погрузки и разгрузки материалов необходимо иметь механические приспособления, а для перекачки жидких компонентов - насосы.

2.21. Приготовленные на базе рабочие растворы - раствор смолы с пенообразователем и разведенная кислота - хранятся в емкостях, обеспечивающих не менее чем односменную работу пеногенератора. Эти рабочие растворы должны быть использованы в течение 1 - 2 сут.

3. Средства механизации

Выбор базового пеногенератора и установки

3.1. Основным механизмом для приготовления БТП и пенольда служит пеногенератор. Выбор типа пеногенератора зависит от назначения и масштаба теплоизоляционных работ. В табл. 3 дана классификация пеногенераторных установок, сделанная на основе опытных, экспериментальных и мелких партий целого ряда моделей, разработанных и изготовленных в различных организациях и отличающихся друг от друга некоторыми конструктивными и технологическими показателями.

Технические характеристики и принципиальные схемы работ некоторых из пеногенераторов приведены в прил. 2.

Таблица 3

|

Модель установки |

Рекомендуемый объект применения |

|

|

10 - 50 |

УПП-15 (Союздорнии), ПМП-1 (СевНИИГиМ) |

Стесненные условия, траншеи, небольшие площадки, бурты различных материалов |

|

50 - 100 |

ПГУ-60 (СибНИИпроектцемент), УПС-80 (Союздорнии и Ленфилиал Союздорнии), УПС-100 (то же), ПГУ (СибНИИГиМ), ПМП-2 (СевНИИГиМ) |

Грунтовые карьеры, дорожные покрытия, траншеи и площадки шириной более 1,5 - 2 м |

|

Более 100 |

ПГМ-МИ (Сибакадемстрой), ПГМ-120 (Институт теплофизики СО АН СССР) |

Дорожные полигоны, крупные карьеры и площади открытой разработки полезных ископаемых |

3.2. Для практического выполнения всего комплекса теплоизоляционных работ в дорожном строительстве целесообразно иметь две пеногенераторные установки - малогабаритного и среднего типов.

3.3. Большинство пеногенераторных установок представляет собой сборный из отдельных узлов и механизмов агрегат, который может перебазироваться на новое место работы только после некоторой разборки и разъединения узлов и механизмов.

Такие установки, в основном прицепного или стационарного типа (ПГУ, ПГМ), громоздки, обслуживаются рабочей бригадой в количестве 4 - 5 чел., нуждаются в длительной подготовке и наладке, в мощных силовых агрегатах, металлоемки. Распределение пены в таких машинах в основном осуществляется вручную с помощью шлангов, что требует значительной длины разводящей сети (80 - 100 м).

3.4. Более перспективны модели подвижного типа, смонтированные на шасси автомобилей или тракторов, снабженные специальным автоматическим устройством для распределения пены по защищаемой поверхности. В этом случае изготовление и распределение пенных материалов ведутся по ходу движения машины, все работы по теплоизоляции грунта или складированного материала полностью механизируются и значительно упрощаются. Число обслуживающего пеногенератор персонала сокращается до двух человек - водителя и оператора. В настоящее время разработаны только две модели пеногенераторов подобного типа: модель ПМП- 2 на шасси трактора К-701 конструкции СевНИИГиМа и модель УПС-100 конструкции Союздорнии и Ленинградского филиала Союздорнии.

3.5. Пеногенераторные установка (ПГУ) и машина ПГМ в основном состоят из следующих агрегатов, узлов и частей: расходных емкостей (баков) для компонентов; системы трубопроводов, насосов; компрессора, пульта управления, оснащенного приборами для контроля и регулирования расхода компонентов и сжатого воздуха; пеногенератора; пенопровода и механизма для распределения пенопласта по теплоизолируемой поверхности.

3.6. В некоторых установках (обычно небольшой производительности) компоненты нагнетаются в систему трубопроводов из расходных баков под действием сжатого воздуха, а в установках среднего и крупного типов - специальными насосами.

Насосы приводятся в действие в большинстве случаев при помощи электромоторов, для чего установка снабжена электростанцией.

Компрессор может работать от собственного двигателя внутреннего сгорания, а также от электромотора, приводимого в действие электростанцией.

Электростанция может работать от собственного двигателя внутреннего сгорания или от вала отбора мощности транспортирующей машины.

Распределение пенопласта по теплоизолируемой поверхности производится как вручную через пенопровод (в этом случае установка неподвижна), так и при помощи специального механизма распределения (при движении всей установки).

Оборудование размещается в кузове автомобиля, прицепа или как навесное (полностью или частично) на тракторе.

Работа установок осуществляется в соответствии с конкретными инструкциями по эксплуатации.

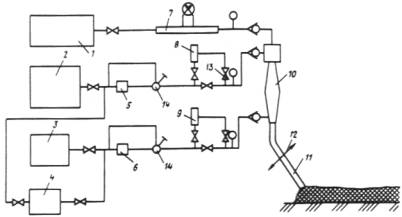

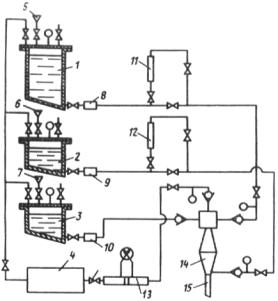

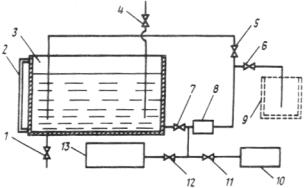

Пеногенераторы с механическим распределением пены

3.7. Пеногенераторная установка УПС-80 конструкции Союздорнии и Ленинградского филиала Союздорнии (рис. 5) состоит из расходных баков: для водного раствора смолы с пенообразователем, водного раствора кислоты и воды, использованной для промывки системы при остановках пеногенератора; системы трубопроводов; пульта управления, оснащенного приборами контроля и регулирования расхода компонентов; насосов, компрессора, пеногенератора, пенопровода и механизма для распределения пенопласта по теплоизолируемой поверхности. Техническая характеристика УПС-80 приведена ниже.

|

|

|

|

для раствора смолы с пенообразователем........................................................................ |

4500 |

|

для раствора кислоты............................................................................................................ |

1000 |

|

для воды.................................................................................................................................. |

200 |

|

Производительность компрессора ПП-1,5, м3/ч............................................................. |

90 |

|

Давление воздуха, МПа........................................................................................................ |

0,6 |

|

Производительность по пенопласту, м3/ч......................................................................... |

До 80 |

|

Кратность пены...................................................................................................................... |

10-40 |

|

Мощность электростанции АБ-12-Т/400-М1, кВт........................................................... |

12 |

|

Время непрерывной работы с одной заправки, ч.............................................................. |

1,5 |

|

Масса установки, кг.............................................................................................................. |

4900 |

Все узлы и оборудование установки закреплены на раме, которая устанавливается в кузове автомобиля КамАЗ-53212. Распределение пенопласта производится механическим путем при передвижении автомобиля.

Рис. 5. Принципиальная схема пеногенераторной установки УПС-80 конструкции Союздорнии и Ленинградского филиала Союздорнии:

1 - компрессор; 2 - бак для эмульсии смолы; 3 - бак для кислоты; 4 - бак для воды; 5, 6 - насосы; 7 - расходомер воздуха; 8, 9 - расходомеры растворов; 10 - пеногенератор; 11 - пенопровод; 12 - распределительное устройство; 13 - вентили; 14 - регулятор расхода

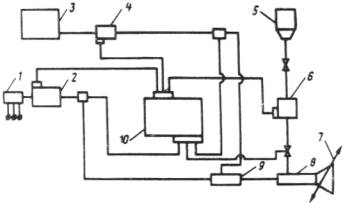

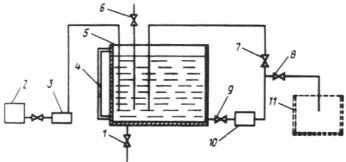

3.8. Пеногенераторная установка конструкции СевНИИГиМа (рис. 6) ПМП-2 состоит из расходных баков для водного раствора смолы с пенообразователем, бака для водного раствора кислоты, системы трубопроводов, пульта управления с приборами контроля и регулирования расхода компонентов, насосов, компрессора, пеногенератора и механизма для распределения пены.

Рис. 6. Принципиальная схема установки ПМП-2 конструкции СевНИИГиМа:

1 - электромотор; 2 - компрессор; 3 - емкость с раствором смолы и пенообразователя; 4, 6 - насосы; 5 - емкость с раствором катализатора; 7 - устройство для механического распределения пены; 8, 9 - камеры пеногенератора; 10 - пульт управления

Техническая характеристика установки конструкции СевНИИГиМа дана ниже.

Базовая машина - трактор класса тяги до 50 к Н (К-701)

|

|

|

|

для раствора смолы с пенообразователем........................................................................ |

2800 |

|

для раствора катализатора.................................................................................................... |

600 |

|

Расход компонентов, л/ч |

|

|

смола....................................................................................................................................... |

1200 |

|

пенообразователь.................................................................................................................. |

250 |

|

кислота.................................................................................................................................... |

400 |

|

вода.......................................................................................................................................... |

2600 |

|

Производительность по пенопласту................................................................................... |

80 |

|

Тип компрессора.................................................................................................................... |

ВК-14 |

Установка ПМП-2 представляет собой навесное оборудование к трактору-тягачу К-701, имеющему ходоуменьшитель. Распределение пенопласта по теплоизолируемой поверхности производится механическим путем при непрерывном движении трактора. Привод всех механизмов установки осуществляется от вала отбора мощности трактора.

3.9. Технические характеристики и краткое описание других пеногенераторных установок приведены в прил. 2.

3.10. Высокая производительность установок для получения БТП может быть достигнута при своевременном обеспечении необходимым количеством рабочих растворов. Приготовление растворов должно быть организовано на специальном пункте. Примерная схема и описание растворного узла приведены в прил. 3.

4. Расчет толщины теплоизоляционного слоя и расхода пенистых материалов

Определение толщины теплоизоляционного слоя

4.1. Необходимая толщина теплоизоляционного слоя для предохранения грунта или другого материала от промерзания зависит: от характера зимнего периода, температуры и теплопроводности защищаемого материала и теплоизолятора, толщины снегового покрова, времени разработки грунта или строительного материала, степени предохранения от промерзания (полная или частичная).

4.2. Толщина теплоизоляционного слоя определяется либо по эмпирическим формулам, либо путем теплотехнического расчета, что более точно и физически обосновано. Ю.Я. Андрейченко предлагает вести расчет по теоретическому решению задачи теплопереноса в двухслойной среде (теплоизолятор - грунт). Этот процесс описывается системой уравнений, характеризующих распределение температур в слое утеплителя конечной толщины и нижележащем полупространстве утепляемого материала. Принято, что в системе преобладает перенос тепла в основном за счет теплопроводности.

4.3. Расчету подлежит только слой БТП, так как необходимую толщину пенольда рассчитать теоретическим путем весьма сложно из-за полной неопределенности времени его применения. Влияние толщины пенольда можно учитывать косвенно, по промерзанию грунта под снегом.

Для расчета толщины теплоизоляционного слоя БТП необходимо знать:

ход изменения среднемесячных температур воздуха для рассматриваемого региона или места производства работ;

теплофизические свойства защищаемого и теплоизоляционного материалов (коэффициенты температуро- и теплопроводности, удельная теплоемкость);

распределение температуры в грунте на момент нанесения слоя теплоизолятора до глубины 1,5 - 2 м;

планируемое время утепления (время разработки грунта, срок схватывания цемента и пр.).

4.4. Толщина теплоизоляционного слоя может полностью предохранять материал от замерзания, а также допускать его частичное промерзание. В первом случае температура в месте контакта материала и теплоизолятора не должна быть ниже 0,3 - 0,6 °С для песка; 0,9 - 1,4 °С для суглинка; 1,5 - 2 °С для глины.

4.5. Окончательный расчет толщины теплоизоляционного слоя из БТП ведется по методике, изложенной в «Методических рекомендациях по технологии отепления грунта пенистыми материалами при его зимней разработке» (Союздорнии, М., 1979), с использованием вычислительных машин. В настоящих «Методических рекомендациях» приведены лишь результаты расчетов для некоторых наиболее характерных географических мест и городов (прил. 4).

4.6. Определение толщины теплоизоляционных пенистых материалов можно производить также по упрощенной методике. С этой целью разработаны специальные графики и формула, по которым требуемая толщина БТП или пенольда определяется по среднестатистическим климатологическим данным (нормативная глубина промерзания грунта и сумма отрицательных градусо-дней в зимнее время года). Эти данные можно найти в СНиП 2.01.01-82 или по статистическим сведениям ближайшей метеостанции.

4.7. По климатологическим данным для конкретного места производства теплоизоляционных работ определяются суммарное количество отрицательных градусо-дней за зимний период и общая нормативная глубина промерзания грунта на конец зимы. Для некоторых, наиболее характерных в географическом отношении мест страны такие данные можно найти в прил. 4.

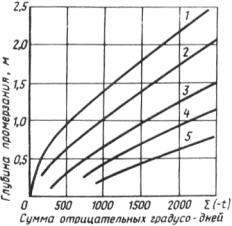

Одновременно устанавливаются или уточняются время разработки грунта (количество дней после начала зимы или декада зимнего месяца) и ожидаемая глубина его промерзания на момент разработки (рис. 7); при этом следует использовать кривую графика, которая соответствует общей нормативной глубине промерзания для данной местности.

Рис. 7. Ход изменения глубины промерзания грунта во времени.

Цифры на кривых - нормативная глубина промерзания в конце зимы, см

4.8. По установленной ожидаемой глубине промерзания грунта толщина пенопластового теплоизоляционного покрытия вычисляется по формуле

где hпп - толщина пенопластового покрытия, см;

Нпр - ожидаемая глубина промерзания грунта, см;

Kэу - коэффициент эффективности утепления грунта пенопластовым покрытием.

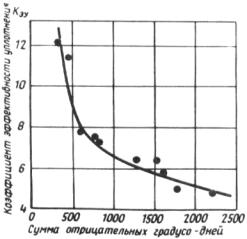

Коэффициент эффективности утепления зависит от характера зимнего периода и для данной местности является величиной практически малоизменяемой. Значения Kэу следует находить по графику рис. 8, на котором нанесены точки по расчетным и практическим данным.

Рис. 8. Зависимость коэффициента эффективности утепления грунта Kэу БТП от суммы отрицательных градусо-дней

4.9. Наличие естественного снегового покрова на грунте несколько снижает глубину его промерзания, что можно учитывать в целях некоторой экономии БТП путем уменьшения ожидаемой глубины промерзания (рис. 9), значение которой подставляют в вышеприведенную формулу.

Рис. 9. Зависимость глубины промерзания грунта от суммы отрицательных градусо-дней и толщины снегового покрова или пенольда

1 - 0 м; 2 - 0,2 м; 3 - 0,2 - 0,4 м; 4 - 0,4 - 0,6 м; 5 - выше 0,6 м

Толщину укладываемого на грунт слоя БТП следует назначать более 4 - 5 см, а максимальную толщину слоя БТП для наибольших глубин сезонного промерзания грунта - не более 40 - 45 см.

Определение расхода теплоизоляционного материла

4.10. Основу материальных затрат на утепление составляет стоимость материалов для получения БТП, и в первую очередь карбамидоформальдегидной смолы. Расход теплоизоляционного материала можно существенно снизить при рациональном планировании теплозащиты в соответствии с графиком разработки грунта в карьере или ежемесячным расходом строительного материала.

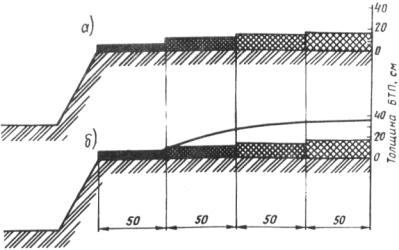

4.11. Пример типового планирования утепления карьера площадью 20 тыс. м2 в условиях строительства в центральной европейской части СССР (Нпр = 140 см ширина разработки забоя 100 м, длина - 50 × 4 = 200 м, площадь утепления - 5 тыс.м2) приведен на рис. 10.

Рис. 10. Схема проведения теплоизоляции карьера в Московской обл. (Нпр = 140 см):

а - утепление БТП и снегом (пенольдом) при их средней толщине 20 см; б - утепление только БТП

Поверхность карьера утепляют слоем БТП, толщину которого постепенно увеличивают. Применение пенольда в качестве дополнительного теплоизоляционного слоя становится возможным только при наступлении устойчивых морозов, т.е. в конце декабря (по статистическим данным).

4.12. После расчета расхода пенопласта для утепления карьера составляют смету на приобретение материалов и подсчитывают стоимость исходных компонентов (табл. 4).

Таблица 4

|

Расход, кг, на 1 м3 БТП |

Общий расход на 2650 м3 БТП, т |

Оптовая стоимость 1 т, руб. |

Суммарная стоимость, тыс. руб. |

|

|

Смола МФ-Б |

15,00 |

40,00 |

180 |

7,20 |

|

Сульфонол |

0,25 |

0,66 |

536 |

0,35 |

|

Соляная кислота 10 %-ной концентрации |

4,00 |

10,00 |

40 |

0,40 |

|

Транспортные расходы и укладка пены |

- |

- |

- |

0,50 |

|

Итого: |

|

|

|

8,45 |

При наличии снегового покрова или применении пенольда в наиболее холодные месяцы зимы толщина покрытия БТП в январе - феврале может снижаться на 25 - 30 %. Стоимость приготовления 1 м3 пенольда составляет около 1 руб.

4.13. Аналогичным способом определяется толщина защитного слоя пенопласта и для случая утепления свежеуложенного цементобетонного покрытия. Поскольку срок нормального твердения цементобетона 28 сут, то толщина защитного слоя при укладке бетона в начале декабря составит 8 - 10 см, а в январе или феврале - 15 - 16 см.

5. Технология производства теплоизоляционных работ

Утепление карьеров и складированных материалов

5.1. Карьеры, открытые грунтовые площадки, бурты материала, намеченные к зимней разработке, должны быть заранее подготовлены к утеплению. Их поверхность очищается от крупных камней, древесно-кустарниковой растительности, пней и в случае необходимости планируется.

Непосредственно перед началом работ производится разбивка поверхности карьера или склада материалов на карты в соответствии с намечаемым режимом их последующей разработки или использования. Производится установка высотных шаблонов, отмечающих необходимую толщину теплоизоляционного покрытия. Целесообразно предварительно составить технологическую схему движения пеногенераторной установки, особенно в случае значительных размеров обрабатываемых площадей при толщине теплоизоляционного слоя, превышающей 10 см. При этом укладка БТП ведется в 2 - 3 слоя.

5.2. На возможно близком расстоянии от объекта работ оборудуются склад материалов, рассчитанный на предполагаемый объем работ по утеплению, и специальный растворный узел с соответствующим оборудованием (см. прил. 3).

5.3. Перед выездом на место производства теплоизоляционных работ производят тщательную регулировку и наладку пеногенераторной установки, обращая особое внимание на правильность работы расходомеров и величины рабочих давлений, создаваемых компрессором и насосами в магистралях пеногенератора (они должны быть в пределах 0,4 - 0,6 МПа).

На базе же отрабатывается оптимальный режим работы пеногенератора и производится определение кратности получаемой пены (должна быть в пределах 20 - 40), степени ее усадки (не более 10 - 15 %) и времени ее отверждения (не более 20 - 30 мин ).

Кратность пены регулируют изменением расхода раствора компонентов и сжатого воздуха, а усадку и время отверждения пены - количеством и концентрацией кислоты.

5.4. Заправка расходных емкостей (баков) пеногенераторной установки рабочими компонентами производится на растворном узле непосредственно перед выездом на объект. При значительных объемах и сжатых сроках работ допускается заправка установок на площадке утепления, если подвоз растворов дополнительным транспортом удобнее и экономичнее, чем возвращение установки на базу для новой заправки. В конце смены обязательно ее возвращение на базу для освобождения баков от рабочих растворов, тщательной очистки от остатков пенопласта сжатым воздухом и промывки всей системы горячей водой. Иногда очистку рукавов и наконечников сжатым воздухом производят во время работы пеногенератора. В остальном порядок работы пеногенераторной установки осуществляется в соответствии с инструкцией по эксплуатации.

5.5. Пенопластовое покрытие следует укладывать не ранее чем за 1 - 1,5 мес до установления устойчивой отрицательной температуры. Уложенный ранее этого срока пенопласт под действием солнечных лучей может стареть и разрушаться с образованием трещин и ухудшением теплоизоляционных свойств.

5.6. Расчетная толщина покрытия контролируется высотными шаблонами. Пена наносится толщиной 5 - 10 см, либо в один слой, либо в 2 - 3 слоя. Укладка очередного слоя пены допускается только после отверждения нижнего слоя (через 30 - 40 мин).

5.7. Укладку пенопласта рекомендуется вести в основном при положительной температуре воздуха, в порядке исключения - при температуре не ниже минус 3 - минус 5 °С, но в этом случае пеногенераторная установка должна быть утеплена. В случае выпадения атмосферных осадков укладка пенопласта прекращается. Во избежание раздувания пены, при скорости ветра свыше 7 - 8 м/с допускается только плотная укладка БТП, для чего струю пены направляют под углом 45 - 60° к утепляемой поверхности. Неплотная укладка, когда пенопласт ложится под действием собственного веса, может применяться в районах, где скорость ветра не превышает 7 м/с. При скорости ветра более 12 - 15 м/с работы по изготовлению и раскладке БТП запрещаются.

В районах, где скорость ветра может достигать 12 - 20 м/с, края ранее уложенного пенопластового покрытия следует присыпать грунтом, так как при высыхании края покрытия загибаются, что может служить причиной срыва покрытия с поверхности по краям.

5.8. Гидроизоляция БТП проводится путем набрызга на его поверхность слоя карбамидоформальдегидной смолы, отверждаемой катализатором (но без пенообразователя), либо битумной эмульсии. В качестве гидроизолятора может быть использована также тонкая полимерная пленка.

5.9. Теплоизоляцию поверхности складов рыхлых смерзающихся материалов следует производить после их естественной осадки, так как в противном случае возможно разрушение пенопластового покрытия по мере уплотнения породы. Нанесение БТП производится сверху вниз.

5.10. Водовоздушную пену (пенолед) изготавливают той же установкой, но с отключенной линией подачи кислоты. Пенолед укладывают только по замерзшей поверхности карьера, материала или уже нанесенного пенопласта при температуре воздуха не выше минус 8 - минус 10 °С. Для обеспечения более быстрого замерзания пены пенолед укладывают слоями толщиной 5 - 6 см при температуре от минус 10 до минус 12 °С и 8 - 10 см при температурах ниже минус 12 - минус 15 °С. Укладка очередного слоя допускается только после замерзания предыдущего. Кратность пены должна находиться в пределах 10 - 30. Во избежание возможности раздувания и разрушения водовоздушной пены при скорости ветра свыше 7 - 10 м/с работы по изготовлению пенольда прекращаются.

5.11. Утепленные пенистыми материалами поверхности ограждаются, движение машин и людей по обработанным участкам запрещается. Очистка от пены грунта или иного материала производится непосредственно перед началом разработки на площади, не превышающей 1 - 2 сменных продвижений экскаваторного или другого механизированного звена.

Утепление цементобетонного покрытия

5.12. Уход за свежеуложенным цементобетонным покрытием включает ряд мероприятий, обеспечивающих благоприятные тепловлажностные условия для твердения бетона и предохраняющих его от повреждения в раннем возрасте.

С целью обезопасить покрытие от воздействия холода поздней осенью и ранней зимой, теплового удара в районах с большим суточным перепадом температур или чрезмерного перегрева в условиях сухого и жаркого климата рекомендуется укрывать бетон утеплителем (песком, суглинком и др.). Из пенистых утеплителей можно использовать только БТП, пенолед для этих целей непригоден.

5.13. Утепление поверхности бетонных покрытий в осенне-зимний период производится только при положительной температуре воздуха и при отсутствии осадков, так как во время дождя пенопласт быстро насыщается водой и его теплоизоляционные свойства снижаются.

5.14. Теплоизоляция бетонных покрытий в условиях сухого и жаркого климата путем нанесения БТП производится после розлива по бетону битумной эмульсии, так как пенопласт не обладает влагоудерживающими свойствами из-за большого количества открытых пор.

5.15. Укладка защитного слоя БТП должна непосредственно следовать за укладкой цементобетонного покрытия. В связи с необходимостью обеспечения достаточного фронта работ для пеногенераторной установки следует заранее составить технологическую схему укладки БТП, согласованную со схемой укладки цементобетона. При этом разрыв во времени между укладкой цементобетона и БТП должен быть минимальным (БТП наносится на битумную эмульсию сразу же после ее распределения).

5.16. При строительстве цементобетонных покрытий линейными машинами на рельсовом ходу теплоизоляцию бетона полимерной пеной рекомендуется производить машиной ЭНЦ-3 Минтрансстроя, на раме которой одновременно смонтированы оборудование для распределения битумной мастики и оборудование для приготовления и распределения пены. Навесные распределители битумной мастики и полимерной пены закреплены на каретке, совершающей возвратно-поступательные движения поперек полосы бетонирования.

Машина, рабочими операциями которой управляет оператор с пульта управления, поочередно наносит на свежеуложенный бетон пленкообразующий материал и БТП причем это выполняется при перемещении машины по рельсам вдоль обрабатываемого участка и при движении каретки с распределителями по раме машины поперек обрабатываемого участка.

При необходимости машина может возвращаться на уже обработанные участки для нанесения второго слоя эмульсии или пены, для устранения дефектных мест (пропусков) или для восстановления поврежденных мест во время нарезки швов.

5.17. При строительстве покрытия комплектом машин в скользящей опалубке для выполнения операций по нанесению пены на поверхность бетона применяют самоходную установку на пневматических шинах с увеличенными расходными баками. Доставку растворов исходных компонентов осуществляют автомобилем, а воды - поливомоечной машиной.

5.18. Теплоизолирующий слой из БТП оставляют на цементобетонном покрытии до момента открытия движения автомобильного транспорта. Пенопласт счищают с помощью колесного бульдозера или автогрейдера.

Контроль качества и приемка работ

5.19. До начала работ качество каждой партии поступающих материалов для приготовления БТП следует проверять на соответствие требованиям стандартов и технических условий:

смолы - по ГОСТ 14231-78;

пенообразователей сульфонол - по ТУ 84-509-81, ПО-1А «Прогресс» - по СТУ 49-1875-64, ПО-3А «Типол» - по ТУ 38-10917-73, волгонат - по МРТУ 6-0139-65.

5.20. При проведении теплоизоляционных работ осуществляется технологический и приемочный контроль.

Контроль качества работ на местах осуществляется начальником участка (мастером) строительного управления или объекта.

5.21. Технологический контроль осуществляется мастером производственного участка и заключается в наблюдении за кратностью пены, временем твердения БТП и замерзания пенольда, усадкой пенистых материалов, а также толщиной и равномерностью распределения пены по утепляемой поверхности. При обнаружении указанных отклонений производится немедленное исправление технологии работы.

5.22. При приемочном контроле подлежат проверке толщина слоя распределенной пены, размеры площади пенного покрытия, несущая способность покрытия, устойчивость кромок, сплошность, плотность и сцепление пены с поверхностью утепляемого материала (грунта, бетона и т.п.).

Толщину слоя пены, уложенной при утеплении площадей карьеров и складированных материалов, измеряют промерами по краям через каждые 100 м с использованием выставленных и переносных шаблонов, не подвергая разрушению слой пены (не разрешается ездить и ходить по распределенной пене). Толщину слоя пены, уложенной на бетонное покрытие дороги, измеряют промерами по оси дороги на расстоянии 0,3 - 0,5 м от краев покрытия шаблонами через 150 м. Сплошность, качество сопряжении полос проверяют визуально.

Устойчивость кромок и качество сцепления пены с утепляемой поверхностью материала определяется отрывом вручную. При необходимости кромки (края) пены подсыпают песком или грунтом. Относительную прочность пены контролируют наложением на ее поверхность соответствующих статических нагрузок через штамп определенных размеров.

5.23. Замеряемые при контроле параметры пенистых материалов, средства проведения замеров и допустимые отклонения приведены в табл. 5.

Таблица 5

|

Контрольный прибор (размер) |

Количество замеров на 100 м2 |

Способ замера |

Оценка или допустимое отклонение, % |

|

|

Толщина защитного покрытия |

Щуп, точность 10 мм |

5 |

В шахматном порядке |

10 |

|

Размеры площади утепления |

Рулетка |

1 |

По площади или по трассе |

5 |

|

Несущая способность |

Штамп (10×10 см, масса 5 кг) |

2-3 |

Осадка штампа |

2 мм - хорошо, 5 мм - удовлетворительно, 8 мм - плохо |

|

Кратность пены |

Ведро (вместимость 8 - 10 л) |

1 |

Взвешивание |

15 |

|

Плотность пенопласта |

Кольцо (диаметр 20 см) |

2-3 |

Вырубка, взвешивание и измерение объема образца |

10 |

При существенном отклонении толщины теплоизоляционного покрытия от проектной следует нарастить его до требуемой величины.

6. Стоимость и технико-экономическая эффективность теплоизоляционных работ

6.1. Многочисленные испытания и опытные работы по использованию БТП в различных строительных ведомствах для предохранения грунта и других материалов от промерзания, а также для создания теплоизоляционного слоя на поверхности свежеуложенного бетона при строительстве аэродромных и дорожных покрытий подтвердили эффективность его применения как по теплофизическим свойствам, так и по простоте приготовления, технологичности, экономичности и возможности полной механизации работ (прил. 5). Изложенную в настоящих «Методических рекомендациях» технологию приготовления и нанесения пенистых материалов целесообразно использовать во всех случаях дорожного и аэродромного строительства, где возникает потребность в теплоизоляционных работах.

6.2. Стоимость работ по утеплению грунта слоем БТП в целях защиты его от промерзания в зимнее время при помощи пеногенераторных установок зависит от стоимости исходных компонентов, дальности их доставки к месту работ, типа пеногенераторной установки, кратности пены, толщины слоя БТП и площади отепляемой поверхности.

6.3. При расчете стоимости производства теплоизоляционных работ с использованием БТП, изготовляемого на месте работ в полевых условиях при помощи передвижных пеногенераторных установок из карбамидоформальдегидных смол, следует учитывать, что стоимость исходных компонентов для получения пены составляет около 80 - 90 %, расходы на производство работ - 3 - 15 %, расходы на транспортировку и приготовление растворов - 6 - 10 % общей стоимости работ.

6.4. Примерная калькуляция себестоимости 1 м3 БТП различной кратности, изготовленного на основе смолы КФ-Б, пенообразователя ПО-1, соляной кислоты с помощью пеногенераторной установки конструкции Союздорнии и Ленинградского филиала Союздорнии приведена в табл. 6.

Таблица 6

|

Расход компонента для приготовления 1 м3 раствора, кг |

Цена 1 т компонента, руб. |

Стоимость компонента для 1 м3 раствора, руб. |

Стоимость БТП, руб., при кратности |

|||||

|

10 |

20 |

30 |

40 |

50 |

||||

|

Смола КФ-Б |

340 |

190,00 |

64,60 |

6,46 |

3,23 |

2,15 |

1,62 |

1,29 |

|

Пенообразователь (ПО-1) |

45 |

140,00 |

6,30 |

0,63 |

0,32 |

0,21 |

0,16 |

0,13 |

|

Катализатор (кислота соляная техническая) |

30 |

20,90 |

0,63 |

0,06 |

0,03 |

0,02 |

0,02 |

0,01 |

|

Вода |

550 |

0,06 |

0,03 |

- |

- |

- |

- |

- |

|

Итого: |

|

|

71,56 |

7,15 |

3,58 |

2,38 |

1,80 |

1,43 |

|

Расход |

|

|

|

|

|

|

|

|

|

на транспортировку и приготовление рабочих растворов |

- |

- |

4,30 |

0,43 |

0,22 |

0,14 |

0,11 |

0,09 |

|

на производство теплоизоляционных работ |

- |

- |

6,44 |

0,65 |

0,32 |

0,22 |

0,16 |

0,13 |

|

Всего: |

|

|

82,30 |

8,23 |

4,12 |

2,74 |

2,07 |

1,65 |

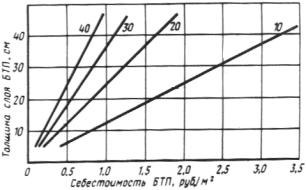

6.5. Себестоимость теплоизоляционных работ в значительной мере зависит от толщины слоя БТП и кратности пены (рис. 11). Однако не рекомендуется значительно повышать кратность пены, так как при этом существенно снижается прочность БТП. Имеющийся опыт показывает, что кратность пены при утеплении грунта надо принимать от 20 - 30 до 50 - 60. Толщину слоя утепления следует принимать в соответствии с данными, приведенными в разд. 4 настоящих «Методических рекомендаций».

Рис. 11. Зависимость себестоимости утепления от толщины слоя БТП и кратности пены (цифры на кривых)

6.6. Оценку технико-экономической эффективности применения БТП взамен других материалов или технологических процессов необходимо производить с учетом основных и дополнительных показателей.

При разработке мерзлых грунтов в зимнее время наиболее распространен механический способ послойного рыхления, в частности, бульдозерно-рыхлительными агрегатами на мощных тракторах. Эти работы на практике очень трудоемки и дороги. Нанесение теплоизоляционного слоя на поверхность грунта защищает его от промерзания, значительно облегчает разработку в зимнее время и заметно повышает качество возводимых зимой грунтовых сооружений.

Затраты на послойную разработку 1 м3 грунта бульдозером-рыхлителем Д3-35С + ДП-22С составляют 0,32 руб., тогда как затраты на утепление того же объема грунта - 0,15 - 0,25 руб. в зависимости от конкретных условий и применяемых пеногенераторных установок, а трудоемкость работ уменьшается в 4 - 5 раз.

Применение пеногенераторной установки для предохранения грунтов от промерзания с помощью БТП по сравнению с последней из освоенных моделей бульдозеров-рыхлителей Д3-35С + ДО-22С ориентировочно дает экономию при производительности установки 118 тыс. м2 13 тыс. руб., а экономия топлива составляет 15 тыс. л (прил. 6).

6.7. Защита поверхности бетонного покрытия теплоизоляционным слоем предохраняет его от трещинообразования в период твердения. Использование для этих целей БТП дает возможность механизировать работы и уменьшить стоимость производства работ.

Используемый способ ухода за свежеуложенным бетоном с применением песка трудоемок и лишь частично может быть механизирован. Трудоемкость процессов засыпки песком поверхности бетонного покрытия и очистки от него составляет 1,62 чел.-ч на 1 м3 песка, тогда как при укрытии полимерной пеной трудоемкость уменьшается до 0,4 чел.-ч.

Ожидаемый экономический эффект от применения пеногенераторной установки для образования теплозащитного слоя по битумной эмульсии при уходе за свежеуложенным бетоном по сравнению с засыпкой песком по битумной эмульсии и распределением эмульсии машиной ЭНЦ-3 Минтрансстроя при годовом объеме работ 28 км покрытия составляет 9750 руб. (см. прил. 6).

6.8. Полная стоимость утепления карьера, покрытия или штабеля в каждом конкретном случае определяется путем уменьшения себестоимости пенопласта (см. п. 6.4) на потребное его количество, найденное по рекомендациям разд. 4 настоящих «Методических рекомендаций».

7. Техника безопасности

7.1. При работе с пеногенераторными установками, а также при проведении работ по нанесению БТП на теплоизолируемую поверхность следует руководствоваться правилами техники безопасности, изложенными в инструкциях по эксплуатации соответствующих машин и механизмов, и соблюдать «Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог» (М., Транспорт, 1978), «Единые правила безопасности при разработке месторождений полезных ископаемых открытым способом» (М.: Недра, 1970), требования главы СНиП III-4-80.

7.2. Уровень шума и вибрации, воздух рабочей зоны при проведении работ по нанесению БТП на теплоизолируемую поверхность должны соответствовать требованиям ГОСТ 12.1.003-76, ГОСТ 12.1.012-78, ГОСТ 12.1.005-76.

7.3. К работе на установках и по нанесению БТП на теплоизолируемую поверхность допускаются лица, достигшие 18 лет, имеющие удостоверения на право их эксплуатации, прошедшие медицинский контроль и инструктаж на рабочем месте. Обучение по технике безопасности организует администрация предприятия. Результаты инструктажа и обучения записывают в журналах.

7.4. Металлические части пеногенераторных установок с электроприводом, корпуса электродвигателей и пусковых аппаратов должны быть занулены и заземлены в соответствии с ГОСТ 12.1.030-81 и «Инструкцией по устройству сетей заземлений и зануления в электроустановках» СН 102-76. Необходимо периодически проверять величину сопротивления сетей заземления, а неисправности немедленно устранять.

7.5. Рабочие емкости (баки) пеногенераторных установок, находящиеся под давлением, должны подвергаться проверке и эксплуатироваться в соответствии с требованиями Котлонадзора СССР, Госгортехнадзора СССР. Обязательным является гидравлическое испытание всех элементов и узлов, работающих под давлением воздуха.

7.6. Пеногенераторные установки должны быть оборудованы средствами пожаротушения.

7.7. Для безопасной работы в темное время суток пеногенераторные установки и места проведения работ по нанесению БТП должны быть освещены и оборудованы звуковой и световой сигнализациями.

7.8. Пенопласт нетоксичен и не горит (непожароопасен). Однако в период твердения из пены выделяется токсичный газ - формальдегид, оказывающий раздражающее действие на слизистые оболочки глаз, носа и верхних дыхательных путей. Поэтому при распределении пены по обрабатываемой площади (полосе) пеногенераторная установка должна перемещаться так, чтобы оператор-машинист и весь обслуживающий персонал возможно меньше находились в подветренной зоне. Необходимо исключить возможность попадания пены на кожу работающих.

При ручном распределении пены рабочие должны пользоваться индивидуальными средствами защиты глаз, дыхательных путей и кожного покрова и находиться с наветренной стороны.

7.9. Администрация предприятия, производящего работы по нанесению БТП, обязана своевременно обеспечивать обслуживающий персонал спецодеждой и индивидуальными средствами защиты по установленным нормам.

При работе с кислотами, вызывающими ожоги кожи и разрушающими слизистую оболочку дыхательных путей, следует соблюдать особую осторожность; рабочие должны иметь специальную защитную одежду (резиновые перчатки, фартуки, сапоги, очки).

7.10. Пункт приготовления рабочих растворов для получения БТП должен быть снабжен общеобменной вентиляцией.

7.11. Пеногенераторную установку и пункт приготовления рабочих растворов необходимо снабдить аптечками, которые укомплектованы 0,5 л 10 %-ного раствора питьевой соды для промывания глаз и 2 л 20 %-ного раствора питьевой соды для промывания кожного покрова при попадании на них раствора кислоты.

7.12. Заправку расходных емкостей (баков) исходными компонентами, ремонт и крепление отдельных элементов, узлов и деталей пеногенераторной установки допускается производить только после полной остановки машины и снижения давления воздуха в баках до атмосферного.

7.13. Поскольку водовоздушная пена не содержит вредных компонентов, при изготовлении пенольда не требуется соблюдать особых мер предосторожности и применять средства индивидуальной защиты.

ПРИЛОЖЕНИЕ 1

Основные свойства исходных компонентов для получения БТП

Карбамидоформальдегидные смолы

Таблица 1

|

Тип смолы по ГОСТ 14231-78 |

Сухой остаток, % |

Вязкость по В3-4, с |

Доля свободного формальдегида |

Кислотное число pH |

Катализатор-кислота |

|

|

КС-68М КС-МО, 3-П |

КФ-МТ |

66 ± 1 |

30-50 |

0,3 |

6,5-8,5 |

Соляная Фосфорная |

|

КС-68Б КС-Б40-П |

КФ-Бх) |

67 ± 2 |

40-90 |

0,9 |

6,5-8,0 |

Соляная Щавелевая |

|

КС-Б40Ж10-М |

КФ-БЖ |

67 ± 2 |

- |

1,0 |

7,0-8,5 |

Соляная |

|

УКС-Б М19-62Б УКС-Л |

КФ-Ж*) |

67 ± 2 |

40-100 |

0,8 |

7,0-8,5 |

Фосфорная, соляная |

|

МФ-17Б (МРТУ-6-05-1006-66) |

- |

- |

40-100 |

3,0 |

7,0-8,5 |

Соляная, щавелевая |

|

М-48 ВТУ560-58 |

- |

- |

35-100 |

3,0 |

7,0-8,5 |

Соляная |

*) Из смолы данной марки получают наиболее качественный пенопласт.

Примечания: 1. Отпускная цена 1 т карбамидоформальдегидных смол колеблется в пределах 180 - 220 руб.

2. Гарантийный срок хранения смол марок МФ-17Б - 4 мес, М-48 - 12 мес, остальных смол - 2-3 мес со дня изготовления.

3. Смешиваемость смолы с водой в соотношении 1:2 при температуре 20 ± 1 °С полная.

Контрольные испытания карбамидоформальдегидной смолы

Для контроля качества смолы пробы отбирают из каждой цистерны или 10 % единиц продукции (бочек), но не менее чем из трех бочек. Из бочки проба отбирается со дна, из цистерны - средняя проба из трех (со дна, из середины и с поверхности).

В лаборатории определяют:

1) реактивность смолы - 10 мл водного раствора смолы помещают в пробирку, куда добавляют несколько капель метилоранжа, и встряхивают пробирку до получения равномерной окраски. В раствор добавляют 2 мл концентрированной соляной кислоты, перемешивают, затем определяют момент выпадения геля. Это время в секундах и является реактивностью, оно не должно превышать 10 с;

2) плотность смолы - с помощью ареометра; она должна соответствовать паспортной (1,15 - 1,20 г/см3);

3) кислотное число pH, т.е. содержание свободного формальдегида; определяется специальным испытанием (титрованием); pH должно быть не более 7 - 8,5 единиц.

Все испытания ведутся в соответствии с ГОСТ 14231-78.

Пенообразователи

Таблица 2

|

Плотность, кг/м3 (консистенция) |

Содержание активного вещества, % |

Оптимальная концентрация раствора, % |

Кратность |

Стойкость пены, мин |

Отпускная цена 1 т, руб. |

|

|

ПО-1А «Прогвесс» СТУ 49-1875-64 |

1100 (жидкость) |

20 |

4 |

6 |

4 |

300-360 |

|

ПО-3А Типол ТУ 38-10917-73 |

1100 (жидкость) |

25-30 |

2-3 |

6 |

4 |

400 |

|

Волгонат МРТУ 6-0139-65 |

1150 (паста) |

70 |

0,1 |

8 |

4 |

900-1000 |

|

Сульфонол ТУ 84-509-81 |

950 (порошок) |

100 |

0,6-1,0 |

8 |

4 |

536 |

Контрольные испытания пенообразователей

В лаборатории определяют следующие свойства пенообразователей:

1) плотность жидких пенообразователей - ареометром при температуре 20 °С;

2) вязкость (по Энглеру) - по методике ГОСТ 6258-52;

3) кратность пены - путем взбалтывания водного раствора пенообразователя оптимальной концентрации (100 см3) в сосуде вместимостью 1000 см3 либо сбиванием его крыльчаткой в приборе «Размельчитель тканей» РТ-1;

4) стойкость пены - время (по секундомеру), в течение которого происходит разрушение 1/5 ее объема.

Все испытания ведутся в соответствии с ГОСТами и техническими условиями.

Катализаторы

Катализаторами отверждения карбамидоформальдегидных смол являются органические кислоты (щавелевая и др.), минеральные кислоты (соляная, фосфорная и др.), некоторые соли (хлористый аммоний, хлористый цинк, хлористое железо и пр.) и эфиры кислот (дибутилсульфат и др.).

Наиболее дешевым катализатором является соляная кислота HCl - бесцветная жидкость с резким запахом свойственным хлористому водороду. Обычная концентрированная соляная кислота содержит 37 % HCl и имеет плотность 1,19 г/см3. Кислота такой концентрации «дымит» на воздухе; для технических целей она окрашена примесями (главным образом FеО3) в желтый цвет и содержит около 27,5 % HCl. Синтетическая соляная кислота содержит 31 % HCl. При получении быстротвердеющего пенопласта используют кислоту 3 - 5 %-ной концентрации. Концентрацию соляной кислоты можно определить по ее плотности (табл. 3).

Таблица 3

|

Плотность, г/см3 |

Концентрация, % |

Плотность, г/см3 |

|

|

2 |

1,008 |

18 |

1,088 |

|

4 |

1,018 |

22 |

1,108 |

|

6 |

1,028 |

26 |

1,129 |

|

8 |

1,038 |

30 |

1,149 |

|

10 |

1,047 |

34 |

1,169 |

|

14 |

1,068 |

38 |

1,189 |

Качественной реакцией на соляную кислоту является взаимодействие ее с раствором азотнокислого серебра АgNО3. При взаимодействии получается белый осадок АgСl, не растворимый в азотной кислоте, но растворимый при действии NH4OH.

ПРИЛОЖЕНИЕ 2

Технические данные пеногенераторных установок (машин)

|

Модель пеногенераторной установки (машины) и ее разработчик |

|||||||||

|

УПП-15, Союздорнии |

ПМП-1, СевнииГиМ |

ПГУ-60, Сибниипроектцемент |

ПГУ, СибнииГиМ |

УПС-80, Союздорнии и Ленфилиал Союздорнии |

ПМП-2, СевнииГиМ |

УПС-100, Союздорнии и Ленфилиал Союздорнии |

ПГМ-МИ, Сибакадемстрой |

ПГМ-120, Институт теплофизики СО АН СССР |

|

|

Производительность по пене, м3/ч |

До 18 |

20-30 |

50-70 |

70-80 |

70-90 |

80-100 |

80-120 |

100-120 |

120 |

|

Кратность пены и способ ее распределения |

10-40 |

- |

- |

10-40 |

20-30 |

|

10-40 |

20-40 |

25-35 |

|

Вручную |

Механизировано |

Механизировано, вручную |

Вручную |

||||||

|

Вместимость бака для раствора смолы и пенообразователя, л |

500 |

1200 |

1200 |

1200 |

4500 |

2´1400 |

4000 |

1200+570 |

1200+570 |

|

Вместимость бака, л, для |

|

|

|

|

|

|

|

|

|

|

кислоты |

250 |

200 |

200 |

200 |

1000 |

600 |

1300 |

145 |

145 |

|

воды |

250 |

- |

- |

- |

200 |

- |

500 |

4200 |

4200 |

|

Давление воздуха для вспенивания, МПа |

0,6 |

0,6 |

0,5-0,7 |

0,5-0,7 |

0,6 |

0,5-0,7 |

0,6 |

0,6 |

0,6 |

|

Расход сжатого воздуха, м3/мин (тип компрессора) |

0,5 (СО-7) |

10 (ДК-9 или ПК-10) |

- |

5 (ЗИФ-55) |

1,5 (ПП-1,5) |

- (ВК-14) |

2,5 |

3,5 (ПКС-3,5) |

3,5 (ПКС-3,5) |

|

Мощность привода, кВт (тип электростанции) |

4 |

- |

- |

- |

12 (АБ-12-Т/400) |

(От ВОМа К-700) |

50 |

60 (ДЭС-60р) |

60 (ДЭС-60р) |

|

Базовая машина |

Кузов автомобиля, прицеп |

Прицеп к трактору класса 60 кН |

Кузов автомобиля |

Платформа в кузове ЗИЛ-157К |

Переносная платформа на КамАЗ-53212 |

К-700 |

Прицеп к трактору Т-158 или К-700 |

Кузов автомобиля МАЗ-500А |

Автоприцеп, трейлер |

|

Положение машины при распределении пены |

Неподвижно |

На ходу, неподвижно |

На ходу |

На ходу, неподвижно |

Неподвижно |

||||

|

Номер рисунка принципиальной схемы установки |

Рис. 1 прил. 2 |

- |

- |

Рис. 4 прил. 2 |

Рис. 5 настоящих «Методических рекомендаций» |

Рис. 6 настоящих «Методических рекомендаций» |

Рис. 2 прил. 2 |

- |

Рис. 3 прил. 2 |

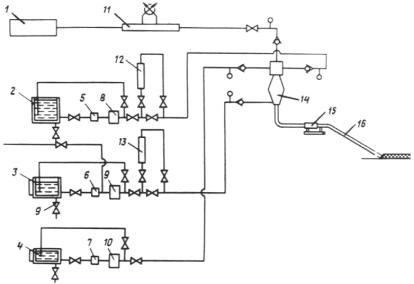

Рис. 1. Принципиальная схема установки УПП-15 конструкции Союздорнии:

1 - бак для эмульсии смолы с пенообразователем; 2 - бак для кислоты; 3 - бак для воды; 4 - компрессор; 5, 6, 7 - воронки для заправки емкостей; 8, 9, 10 - насосы; 11, 12 - расходомеры растворов; 13 - расходомер воздуха; 14 - пеногенератор; 15 - пенопровод

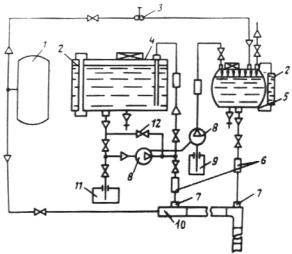

Рис. 2. Принципиальная схема установки УПС-100 конструкции Союздорнии и Ленинградского филиала Союздорнии:

1 - компрессор; 2 - бак для эмульсии смолы с пенообразователем; 3 - бак для кислоты; 4 - бак для воды; 5, 6, 7 - фильтры; 8, 9, 10 - насосы; 11 - расходомер для воздуха; 12, 13 - расходомеры для растворов; 14 - пеногенератор; 15 - распределительное устройство; 16 - пенопровод

Рис. 3. Принципиальная схема машины ПГМ-120:

1 - бак для кислоты; 2 - насос для подачи смолы; 3 - бак для смолы; 4 - дифманометр; 5 - пеногенератор; 6 - бак для воды; 7 - бак для пенообразователя; 8 - насос для подачи воды; 9 - смеситель; 10 - насос для подачи кислоты

Рис. 4. Принципиальная схема установки ПГУ конструкции СибНИИГиМа:

1 - компрессор; 2 - указатели уровня; 3 - редуктор; 4 - бак для эмульсии смолы с пенообразователем; 5 - бак для кислоты; 6 - расходомеры; 7 - обратные клапаны; 8 - насосы; 9 - тара с кислотой; 10 - пеногенератор; 11 - тара со смолой; 12 - перепускной клапан

ПРИЛОЖЕНИЕ 3

Организация растворного узла

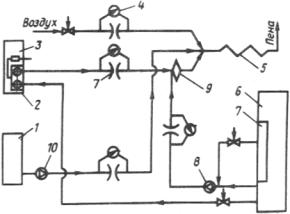

В состав узла входят: склад, где располагаются емкости с исходным материалом (смола, пенообразователь и катализатор), баки для приготовления и хранения водных растворов этих материалов; система трубопроводов и насосы (рис. 1, 2 данного приложения). Узел должен быть обеспечен водой, электроэнергией и изготовлен в сборно-разборном варианте.

При приготовлении водного раствора смолы с пенообразователем (см. рис. 1) бак 3 по трубопроводу с вентилем 4 наполняется необходимым количеством воды, что определяется по водомерной трубке 2. Затем открывают вентили 5 и 12 и при закрытых вентилях 6, 7 и 11 включают насос 8 для закачки в бак 3 необходимого количества смолы. После этого закрывают вентиль 12, открывают вентиль 11 и бак 3 наполняют необходимым количеством пенообразователя. После заполнения бака компонентами производится перемешивание содержимого с целью получения однородного раствора. Для этого при закрытых вентилях 6, 11, 12 открывают вентили 5 и 7 и включают насос 8, при этом за счет циркуляции жидкости производится перемешивание компонентов. Для заправки привозных емкостей или рабочих баков установки при закрытых вентилях 5, 11 и 12 открывают вентили 6 и 7, включают насос 8 и направляют отрезок шланга в привозную емкость 9.

При приготовлении водного раствора катализатора (см. рис. 2) бак 5 вначале также заполняют водой, а затем при помощи ручного насоса 3 вводят в бак необходимое количество катализатора. Перемешивание раствора и заполнение привозной емкости 11 производится с помощью электронасоса 10 по схеме, описанной выше.

Рис. 1. Схема приготовления раствора смолы и пенообразователя:

1, 4, 5, 6, 7, 11, 12 - вентили; 2 - водомерная трубка; 3 - бак для раствора; 8 - электронасос; 9 - привозная емкость для раствора; 10 - емкость с пенообразователем;

13 - емкость со смолой

Рис. 2. Схема приготовления раствора катализатора:

1, 6, 7, 8, 9 - вентили; 2 - емкость с катализатором; 3 - ручной насос; 4 - водомерная трубка; 5 - бак для раствора катализатора; 10 - электронасос; 11 - привозная емкость (для раствора катализатора)

Бак для раствора катализатора выполняют из материала, не подвергающегося действию коррозии или же с коррозионноустойчивым покрытием внутренней поверхности.

Для работы в зимних условиях узел должен иметь общее отопление, а также горячую воду или систему подогрева холодной воды с тем, чтобы готовые рабочие растворы имели температуру 25 - 30 °С. Растворный узел должен быть оборудован общеобменной вентиляцией.

ПРИЛОЖЕНИЕ 4

Результаты расчета толщины теплоизоляционного слоя грунта из БТП по теоретическому решению задачи теплопереноса (метод Ю.Я. Андрейченко)

|

Нормативная глубина промерзания, см |

Сумма отрицательных градусо-дней |

Нормативная толщина снежного покрова, см |

Толщина слоя пенопласта, см, при продолжительности времени, от начала зимы до момента разработки грунта, сут |

||||||

|

20-25 |

40-45 |

60-65 |

80-85 |

100-105 |

125 |

||||

|

Ростов-на-Дону |

85 |

360 |

13 |

3-4 |

5 |

7 |

- |

- |

- |

|

Рига |

90 |

460 |

23 |

3-4 |

6 |

8 |

9 |

- |

- |

|

Таллин |

100 |

610 |

28 |

4 |

7 |

9 |

11 |

- |

- |

|

Псков |

110 |

691 |

21 |

5 |

8 |

11 |

13 |

- |

- |

|

Волгоград |

110 |

781 |

- |

3 |

6 |

8 |

9 |

- |

- |

|

Ленинград |

120 |

810 |

32 |

5 |

8 |

13 |

15 |

- |

- |

|

Москва |

140 |

986 |

48 |

5 |

9 |

13 |

18 |

- |

- |

|

Вологда |

150 |

1256 |

48 |

6 |

10 |

15 |

22 |

25 |

- |

|

Горький |

150 |

950 |

59 |

5 |

7-9 |

13-14 |

16 |

17-18 |

- |

|

Архангельск |

160 |

1525 |

66 |

6 |

10 |

15 |

23 |

25 |

- |

|

Оренбург |

180 |

1597 |

57 |

6-7 |

10 |

15 |

18 |

26 |

- |

|

Сыктывкар |

190 |

1737 |

54 |

6-7 |

10-12 |

16 |

21 |

26 |

- |

|

Омск |

220 |

2000 |

24 |

7 |

12 |

16 |

22 |

26 |

30 |

|

Томск |

240 |

2215 |

60 |

8 |

13-14 |

18-20 |

25 |

30 |

36 |

Примечание. Расчет выполнен при кратности пены 20 - 30 и укладке БТП при положительной температуре воздуха и грунта.

ПРИЛОЖЕНИЕ 5

Фактические данные об эффективности и объемах внедрения БТП и пенольда в различных. регионах СССР

Таблица 1

|

Место строительства |

Характеристика пенистого покрытия |

Глубина промерзания грунта, см |

Площадь укрытия, тыс. м2 |

||||

|

Кратность пены |

Толщина, см |

в момент укладки пены |

максимальная под пеной |

на участке без пены |

|||

|

БТП |

Улан-Удэ |

От 50 до 100 |

35-40 |

Нет |

30-35 |

200-250 |

4,0 |

|

Иркутск |

40-50 |

35-40 |

- |

- |

- |

5,0 |

|

|

Красноярская ГЭС |

40 |

20-25 |

Нет |

20-30 |

200 |

20.0 |

|

|

Московская обл. |

20-30 |

10-15 |

Нет |

20-40 |

80-100 |

3,5 |

|

|

То же |

20-30 |

18-20 |

Нет |

Нет |

100-120 |

- |

|

|

Ленинградская обл. |

20 |

8-10 |

20 |

20-30 |

80-100 |

10,0 |

|

|

Кольский полуостров |

15-20 |

20-30 |

Нет |

0 |

200 |

12,0 |

|

|

Пенолед |

Братская ГЭС |

10-15 |

25-30 |

25 |

70 |

180 |

20 |

|

Река Индигирка |

10-20 |

80 |

30 |

300 |

550 |

300 |

|

|

Алдан |

10-20 |

50 |

30 |

60 |

150-200 |

300 |

|

|

Ангарск |

10-20 |

30-40 |

70 |

120 |

260 |

300 |

|

|

|

10-20 |

20-30 |

85 |

150 |

303 |

300 |

|

|

|

10-20 |

25 |

40 |

80 |

260 |

300 |

|

Примечание. Впервые БТП был применен в начале 60-х годов для теплоизоляции бетона плотины Братской ГЭС, впоследствии он стал применяться для утепления карьерных грунтов и складированных материалов. С 1978 г. он регулярно использовался при зимних работах в районах Сибири и Северо-Запада СССР (табл. 2 данного приложения).

Таблица 2

|

Марка машины |

Объем внедрения по годам, тыс. м2 |

Суммарный экономический эффект, тыс. руб. |

||||

|

1978 |

1979 |

1980 |

1978 - 1980 |

|||

|

Главновосибирскстрой (Сибирь) |

ПГУ-100 |

19,5 |

30,5 |

35 |

85 |

125 |

|

ПГУ-120 |

- |

- |

- |

300 |

480 |

|

|

Ленавтодор и Севзапдорстрой (Ленинградская обл.) |

ПГМ |

0,5 |

2,5 |

4,5 |

7,5 |

10-12 |

|

Строймеханизация (Сибирь) |

ПГМ |

- |

- |

- |

82,5 |

134 |

ПРИЛОЖЕНИЕ 6

Расчет приведенных затрат вариантов установок по приготовлению и распределению БТП

Таблица 1

|

Единица измерения |

Значение показателя в варианте |

||

|

базовом |

новом |

||

|

1. Капитальные вложения |

Руб. |

|

|

|

Бульдозер-рыхлитель Д3-35С; ДП-22С на гусеничном тракторе Т-180КС |

|

29650 |

- |

|

Трактор колесный Т-158, прицеп двухосный тракторный ММ 3-7716 грузоподъемностью 9 т и оборудование для приготовления и распределения пены (приняты капитальные вложения, приходящиеся на период выполнения работ в условиях отрицательных температур) |

|

14528*) |

7080*) |

|

2. Продолжительность работы машины в строительный сезон |

Количество смен |

127 |

58 |

|

3. Производительность машины в сопоставимых единицах с учетом предохранения грунте от промерзания на глубину рыхления: |

|

|

|

|

а) в смену |

м2 |

115**) |

2030**) |

|

б) в строительный сезон |

|

14605 |

117740 |

|

4. Количество рабочих, занятых в смену |

чел. |

1 |

3 |

|

В том числе: |

|

|

|

|

а) на машинах |

|

1 |

2 |

|

б) при машинах |

|

- |

1 |

|

в) на ремонте машин |

|

- |

- |

|

5. Основная заработная плата рабочих в смену (заработная плата рабочих при машинах) |

руб. |

- |

5,12 |

|

6. Расходы по эксплуатации машины в смену (стоимость машино-смены) |

руб. |

54,9 |

56,5 |

|

Показатели на 1000 м2 разрабатываемого грунта |