| Информационная система |  |

МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ РСФСР

ГОСУДАРСТВЕННЫЙ

ДОРОЖНЫЙ

ПРОЕКТНО-ИЗЫСКАТЕЛЬСКИЙ И

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ГИПРОДОРНИИ

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ КОНСТРУКЦИЙ

ДЕФОРМАЦИОННЫХ ШВОВ

С РЕЗИНОВЫМИ КОМПЕНСАТОРАМИ ПРИ СТРОИТЕЛЬСТВЕ

И РЕМОНТЕ ПРОЛЕТНЫХ СТРОЕНИЙ АВТОДОРОЖНЫХ

МОСТОВ И ПУТЕПРОВОДОВ

Утверждены

Минавтодором РСФСР

Протокол № 14 от 2.04.86

Москва

1986

В Рекомендациях рассмотрены три вида конструкций швов: К8-55, 2К8-100, 3К8-150 с максимальными перемещениями соответственно до 55 мм, 100 и 150 мм.

Изложены основные требования по расчету узлов их крепления, технологии монтажа и ремонтных работ, а также даны основные положения расчета самих конструкций швов, которые могут быть использованы при усовершенствовании или разработке разновидностей швов.

Новизна Рекомендаций заключается в наличии модульных конструкций (2К8-100 и 3К8-150), предложенной рациональной области применения рекомендуемых типов швов и технологии заводского изготовления.

Рекомендации ориентируют на проектирование, изготовление и установку конструкций герметичных деформационных швов в проезжей части капитальных автодорожных и городских мостов и путепроводов всех систем на дорогах общей сети РСФСР.

ПРЕДИСЛОВИЕ

Опыт эксплуатации автодорожных мостов свидетельствует, что от герметичности конструкций деформационных швов во многом зависит межремонтный срок службы и ресурс не только проезжей части, но и сооружения в целом. Ресурс элементов моста в зоне деформационных швов значительно ниже других элементов из-за шелушения бетона, заклинивания и повреждения опорных частей, коррозии арматуры и металлоконструкций. Применение водо - или грязенепроницаемых конструкций швов позволяет продлить ресурс указанных элементов сооружения от 1,5 до 2 раз.

В последние годы по опыту зарубежных стран в отечественном мостостроении нашли широкое применение конструкции герметичных деформационных швов с резиновыми компенсаторами К8 для перемещений до 50 мм (разработчик Союздорнии). На базе этих конструкций в Гипродорнии проработаны модульные конструкции швов, которые и рекомендованы для применения при строительстве и реконструкции мостов.

Рекомендации подготовлены на основе исследований, выполненных Гипродорнии и Союздорнии с учетом опыта поиска герметичных конструкций для больших перемещений в проектных и мостостроительных организациях Минтрансстроя, а также опытных работ, выполненных в МСУ-18 ПО «Автомост» и Мостоотряде 18 Мостотреста. Требования к технологии изготовления и ряд конструктивных требований даны применительно к условиям изготовления конструкций на Борисовском заводе мостовых металлоконструкций.

Рекомендации составлены канд. техн. наук В.И. Шестериковым при участии инж. С.Н. Самурского (Гипродорнии) и инж. Е.А. Давидяна (ПО «Автомост»).

Замечания и пожелания по данной работе просьба направить по адресу: 109089 Москва, наб. Мориса Тореза, 34, Гипродорнии.

Зам. директора по научной работе

канд. техн. наук А. Я. Эрастов

1. ТРЕБОВАНИЯ К ДЕФОРМАЦИОННЫМ ШВАМ С РЕЗИНОВЫМИ КОМПЕНСАТОРАМИ

1.1. Конструкции швов должны обеспечивать возможность перемещений концов пролетных строений на всех стадиях работы (монтажа и эксплуатации) без перенапряжения и повреждения элементов шва, одежды ездового полотна и пролетных строений; быть водо- и грязенепроницаемыми, работоспособными в заданных диапазонах температур, а также иметь надежную анкеровку в пролетном строении.

В деформационных швах следует использовать долговечные материалы, конструкции не должны оказывать негативного влияния на движение транспортных средств, быть удобными для осмотра, содержания и ремонта.

1.2. Возможность перемещений на всех стадиях работы без повреждения элементов обеспечивается за счет того, что:

- расположенные друг против друга окаймления не связаны между собой жестко, в имеющихся связях нет контакта металла с металлом и обеспечена простая статическая работа элементов;

- перемещения восполняются изгибом резиновых компенсаторов, которые надежно закреплены в фиксаторах с каждой стороны;

- перемещения равномерно распределяются между компенсаторами за счет специальных регулирующих устройств;

- в конструкции имеются запасы (5 мм) по перемещениям на каждый компенсатор; при исчерпании запасов в зимнее время (минимальная температура воздуха) компенсатор вырывается из фиксатора, в летнее время (максимальная температура воздуха) окаймления упираются друг в друга.

Предотвращение повреждения элементов одежды у шва обеспечивается:

- надежной анкеровкой конструкций шва в бетоне, достаточной жесткостью конструкций в поперечном сечении;

- несовпадением рабочих стыков в слоях одежды;

- устройством монолитного бетонного прилива, защищаемого асфальтобетонным слоем износа, и штрабами (щелями) между окаймлением и покрытием, заполняемыми мастикой.

1.3. Водо- и грязенепроницаемость достигается тем, что:

- компенсаторы используют на всю длину шва без стыков;

- конструкции шва изготавливают в заводских условиях, что обеспечивает достаточную точность геометрических размеров элементов (в частности, размеров фиксатора и стыков между ними);

- одновременно с заклиниванием концов стенок компенсатора применяют герметизирующую мастику, заливаемую в фиксатор.

Работоспособность конструкций в расчетном диапазоне температур должна обеспечиваться:

- достаточной прочностью сечений и сварных швов;

- строгим фиксированием окаймлений в определенном положении при монтаже в зависимости от установочной температуры воздуха;

- достаточной температурой хрупкости резины;

- обязательной стыковкой монтажных элементов между собой.

1.4. Долговечность конструкций швов гарантируется при выполнении следующих требований:

- в конструкции должны быть исключены удары одних элементов о другие; применяться долговечные материалы (сталь, резина, мастика);

- металл должен быть окрашен, а трущиеся поверхности - иметь дополнительную защиту;

- компенсатор должен быть заглублен на столько, чтобы при максимальном сжатии не выступал над уровнем проезда.

1.5. Предъявляемые к конструкциям швов технологические и эстетические требования предусматривают:

- простоту изготовления и монтажа, несложную замену элементов или раздвижку на заданную температуру установки;

- максимальные заводскую готовность, количество стандартных деталей и узлов, унификацию узлов;

- хороший внешний вид с проезжей части и фасада моста. Конструкции деформационных швов не должны быть металлоемкими. Удельный расход металла на 1 м шва и единицу перемещения не должен превышать значений, указанных в табл. 1.1.

Таблица 1.1

Предельные массы металлоконструкций швов

|

Масса конструкций, кг/м.см |

||

|

новое строительство |

реконструкция, ремонт |

|

|

Железобетонные |

20 |

25 |

|

Сталежелезобетонные, стальные |

25 |

30 |

1.6. При разработке конструкций швов следует учитывать требования, предъявляемые к пролетным строениям мостов и путепроводов:

- плиту проезжей части железобетонных и сталежелезобетонных пролетных строений не следует бетонировать на ширине «в», достаточной для размещения анкеровки шва, либо она должна иметь специальные закладные детали для закрепления конструкции шва;

- толщина плиты на конце пролетного строения должна быть увеличена для размещения модульных конструкций швов, надежной их анкеровки и снижения вибрации стальных элементов шва (табл. 1.2);

- в балочной клетке стальных пролетных строений концевые участки необходимо усиливать поперечной балкой для размещения конструкций швов.

Таблица 1.2

Минимальные размеры ниши в бетоне плиты

|

Ширина «в», см, не менее |

Толщина слоя бетона от низа гидроизоляции, см, не менее |

|

|

К8-55 |

35 |

16 |

|

2К8-100 |

50 |

35 |

|

3К8-150 |

60 |

35 |

Имеющиеся поперечные балки на концевых участках реконструируемых сталежелезобетонных пролетных строений усиливают.

2. КОНСТРУКЦИИ ШВОВ С РЕЗИНОВЫМИ КОМПЕНСАТОРАМИ И ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ

2.1. Рекомендуется применять конструкции швов трех видов: К8-55, 2К8-100 и 3К8-150. Конструкции используют в железобетонных и сталежелезобетонных пролетных строениях мостов, расположенных на дорогах I-V технических категорий в районах, где минимальная среднесуточная температура воздуха на 5 °C (не менее) выше температуры хрупкости резины компенсатора

tнс ≥ tхр + 5 °С,

где tнс - минимальная среднесуточная температура воздуха;

tхр - температура хрупкости.

Область применения конструкций швов с компенсаторами из резины (см. п. 3.4) ограничивается районами с tнс = -50 °С. В более холодных условиях используют резину специального подбора или применяют швы со стальными скользящими листами.

2.2. Конструкция шва К8-55 (рис. 2.1, а) включает в себя два уголка с ребрами жесткости с внутренней стороны и фиксаторами с наружной стороны профиля. Фиксатор приварен к полке электрозаклепками и продольными (фланговыми) прерывистыми швами сверху и снизу. Устанавливаемые в фиксатор концы компенсатора заклинивают полосами, которые также приваривают прерывистым швом (l = 40 - 50 мм через 150 ÷ 200 мм) к обушку уголка (рис. 2.1, б)

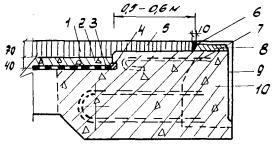

Рис. 2.1. Монтажный пакет шва К8-55

1 - монтажная рама; 2 - окаймление; 3 - ребро жесткости; 4 - фиксатор; 5 - анкер; 6 - компенсатор; 7 - полоса, заклинивающая компенсатор; 8 - сварной шов

Установку компенсатора, заклинивание и приварку полос осуществляют на монтаже. Завод-изготовитель поставляет швы полной готовности монтажными пакетами с объединяющими связями. Размеры пакетов и геометрические характеристики конструкций изложены в каталоге завода-изготовителя, данном в прил. 1.

В комплект конструкций швов, предназначенных для установки в эксплуатируемых мостах, входят также крепежные детали и дополнительные опорные пластины, изготавливаемые по чертежам заказчика.

2.3. Конструкция 2К8-100 (рис. 2.2) представляет собой двухмодульный шов с компенсаторами К8, выполненный в виде двух окаймлений с ребрами жесткости и дополнительной вертикальной стенкой, в окна которой входят поперечные балки-опоры, жестко соединенные с продольной промежуточной балкой. Концы балок-опор расположены между резиновыми амортизаторами, исключающими контакт металла с металлом.

Рис. 2.2. Конструкция шва 2К8-100 с монтажным устройством

1 - конструкция шва 2К8-100; 2 - монтажное устройство (№ 10 - 14); 3 - прихватка устройства сварной к окаймлению; 4 - стяжные болты устройства (Æ М - 20); 5 - овальные отверстия (l = 50 мм); 6 - установочный размер, зависящий от температуры конструкций (воздуха); 7 - упорные устройства

Рис. 2.3. Промежуточный элемент (а, б) и работа распределительного устройства (в, г) шва 2К8-100:

а - фасад; б - план; в - распределительное устройство при максимальном сжатии шва; г - то же при максимальном раскрытии шва:

1 - продольная балка; 2 - фиксатор; 3 - поперечная балка; 4 - заглушка; 5 - буш; 6 - окаймление; 7 - амортизатор распределительного устройства; 8 - концевой упор; 9 - упор на окаймлении (задвижка)

Рис. 2.4. Деформационный шов 3К8-150 в железобетонном (а) и сталежелезобетонном (б) пролетном строении:

1 - компенсатор; 2 - заклинивающая пластина; 3 - окаймление; 4 - продольная балка промежуточного элемента; 5 - поперечная балка промежуточного элемента; 6 - опорный амортизатор (нижний); 7 - опорный амортизатор (верхний); 8 - средний распределительный амортизатор; 9 - поддерживающая планка; 10 - концевой распределительный амортизатор; 11 - концевой упор; 12 - средний упор; 13 - фиксатор

Рис. 2.5. Продольный разрез шва 3K8-150.

3 - 13 (см. обозначения на рис. 2.4); 14 - ребро жесткости окаймления; 15 - анкера; 16 - задвижка; 17 - держатель задвижки; 18 - нижняя плита ниши

Рис. 2.6. Промежуточный элемент (а) и работа распределительного устройства (б - г) шва 3К8-150:

а - положение промежуточных элементов (план); б - распределительное устройство при максимальном сжатии шва; в - то же в среднем положении; г - то же при максимальном раскрытии шва:

1 - продольная балка; 2 - фиксатор; 3 - поперечная балка; 4 - концевой упор поперечной балки; 5 - средний упор поперечной балки; 6 - упор на окаймление (задвижка); 7 - амортизатор распределительного устройства; 8 - окаймление

Фиксаторы приварены к уголку окаймления и промежуточной балке. Для равномерного распределения перемещений между компенсаторами в конструкции шва имеются распределительные устройства в виде резиновых прокладок, расположенных вертикально между упорами (рис. 2.3). Расстояние между ними принято таким, что при температуре конструкций 15 °C и выше прокладки не обжаты.

2.4. Конструкция шва 3К8-150 (рис. 2.4 и 2.5) выполнена аналогично конструкции 2К8-100, но с двумя промежуточными продольными балками и тремя рядами компенсаторов. Поперечные балки-опоры входят в ниши окаймления попарно. Окаймляющие элементы одинаковы со швом 2К8-100.

Распределительные устройства (рис. 2.6) расположены в конце одной поперечной балки, между ними и в конце другой поперечной балки. Предусмотрена возможность замены прокладок.

Во всех швах крепление компенсаторов однотипно.

2.5. Для сталежелезобетонных пролетных строений конструкции модульных швов 2К8-100 и 3К8-150 изготавливают со сплошной опорной плитой, которую крепят к пролетному строению болтами. Монолитный бетон плиты проезжей части доводят до низа конструкции шва.

Под опорную плиту в местах крепления к балкам укладывают при необходимости клиновые подкладки.

2.6. Длины железобетонных и сталежелезобетонных пролетных строений, в которых допускается применение швов К8-55, 2К8-100 и 3К8-150, даны в табл. 2.1 в зависимости от района расположения моста. При проверке возможности применения тех или иных конструкций швов на эксплуатируемых мостах (как железобетонных, так и сталежелезобетонных) следует пользоваться данными табл. 2.2

Под длиной пролетного строения следует понимать длину, с которой собираются перемещения в деформационный шов.

Область применения швов с резиновыми компенсаторами

|

Строительно-климатическая зона |

Тнс, °С |

Предельные длины пролетных строений, м, для мостов: |

|||||

|

железобетонных1) |

сталежелезобетонных |

||||||

|

К8-55 |

2К8-100 |

3К8-150 |

К8-55 |

2К8-100 |

3К8-150 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

до: |

|

|

|

|

|

|

|

I |

-20 |

70/80 |

130/150 |

195/225 |

88 |

160 |

240 |

|

IIа |

-30 |

65/70 |

120/130 |

180/195 |

77 |

140 |

210 |

|

IIб |

-40 |

60/65 |

106/120 |

159/180 |

71 |

130 |

195 |

|

IIIа |

-50 |

55/60 |

100/110 |

160/165 |

66 |

120 |

180 |

1) В числителе - для ребристых тонкостенных конструкций, в знаменателе - для толстостенных и коробчатых.

Таблица 2.2

Область применения швов с резиновыми компенсаторами при ремонте железобетонных пролетных строений

|

Строительно-климатическая зона |

Тнс, °С |

Предельные длины пролетных строений, м |

|||||

|

сталежелезобетонных и тонкостенных ж/б |

толстостенных и коробчатых ж/б |

||||||

|

К8-55 |

2К8-100 |

3К8-150 |

К8-55 |

2К8-100 |

3К8-150 |

||

|

|

до: |

|

|

|

|

|

|

|

I |

-20 |

90 |

174 |

261 |

120 |

222 |

333 |

|

IIа |

-30 |

80 |

154 |

231 |

90 |

166 |

249 |

|

IIб |

-40 |

75 |

134 |

201 |

85 |

154 |

231 |

|

IIIа |

-50 |

70 |

126 |

189 |

80 |

144 |

216 |

2.7. Для случаев, не оговоренных настоящими рекомендациями, предельные длины пролетных строений определяют (см. р. 4) исходя из величин допустимых перемещений на швы.

3. МАТЕРИАЛЫ И ТРЕБОВАНИЯ К НИМ

3.1. Стальные элементы конструкций швов изготавливают из сталей следующих марок:

15ХСНД или 16Д по ГОСТ 6713-75 «Сталь углеродистая и низколегированная конструкционная - для мостостроения», Ст25 + Ст45 кат. 2 по ГОСТ 1050-74 «Углеродистая качественная конструкционная сталь» - для окаймлений и промежуточных элементов.

ВСт5сп2 по ГОСТ 380-71 «Сталь углеродистая обыкновенного качества. Марки и общие технические требования» - только для окаймлений.

ВСт3сп5 ГОСТ 380-71 или 16Д по ГОСТ 6713-75 - для закладных деталей и других элементов конструкций, подвергающихся сварке (короба, крышки, упоры и т.п.);

ВСт3пс или ВСт3кп по ГОСТ 380-71 - для вспомогательных элементов, не подвергающихся сварке (буши, заглушки, шпильки и т.д.).

3.2. Для анкеров и армирования монолитных участков у швов применяют арматуру периодического профиля класса АII по ГОСТ 5781-82 «Сталь горячекатаная для армирования железобетонных конструкций» (марка ВСт5пс2).

Марки сталей для суровых климатических условий, т.е. в районах со средней минимальной температурой воздуха наиболее холодной пятидневки ниже минус 40 °C, назначают в соответствии со специальными нормами.

3.3. Бетон омоноличивания окаймления и бетон приливов у деформационных швов должны иметь класс по прочности не ниже В25 и марку по морозостойкости 200 или 300 для районов со средней температурой воздуха наиболее холодного месяца (по СНиП 2.01.01-82) до минус 10 и ниже соответственно. Бетон и материалы для его приготовления должны отвечать требованиям СНиП 2.05.03-84.

3.4. Резиновые компенсаторы деформационных швов изготавливают на заводах резино-технических изделий. При этом применяют резину марки 7НО-68-1 по МРТУ 38.005.924.73, либо резины, изготовленные из смесей № 26-82 по ТУ 38.003.204-76, № 26-404 по ТУ 38.005.295-77 Миннефтехимпрома (при вулканизации в расплаве солей).

Допускается применение других марок резин, удовлетворяющих требованиям, при которых:

предельная прочность при разрыве, МПа 8

относительное удлинение при разрыве, % 200

твердость по Т11М-2 (средняя), усл. ед. 50 - 75

температура хрупкости, °C, не выше -55

озоностойкость (по времени появления трещин в образцах

толщиной 2 мм при растяжении 20 % и концентрации озона

0,001 %), ч, не менее - 3

теплостойкость, °C, не ниже 60

3.5. Резиновые амортизаторы в опорных устройствах поперечных балок и распределительных устройствах вырезают из пластин, изготовленных из резины марок НО-68-1 (7НО-68-1) по ТУ 38-105-1299-79 и ИРП-1347 Миннефтехимпрома СССР, либо других марок, удовлетворяющих требованиям:

предельная прочность при разрыве, МПа 8

относительное удлинение при разрыве, % 100

твердость по ТШМ-2, усл. ед. 50 - 75

температура хрупкости, °C, не выше -50

теплостойкость, °C, не ниже 60

3.6. Для обеспечения герметичности мест заклинивания резиновых компенсаторов используют заливаемые в фиксаторы герметизирующие холодные мастики - тиоколовые герметики (например, марки АМ-05 или УТ-38Г по ТУ-38-105874-75 Миннефтехимпрома СССР, «Тиопрол-2» по ТУ 400-1-VII-99-85). В отдельных случаях допускается применение резино-битумных или полимерно-битумных мастик, приготавливаемых в соответствии с [1, 2]

4. ПРОЕКТИРОВАНИЕ КОНСТРУКЦИЙ ДЕФОРМАЦИОННЫХ ШВОВ

4.1. При разработке проектной документации, предусматривающей применение рекомендованных конструкций швов с резиновыми компенсаторами, выполняют:

- проверку расчетом перемещений концов пролетных строений с целью обоснования выбора типа конструкции шва;

- расчет анкеровки и узлов крепления конструкции;

- проверку прочности сечения, нормального к оси шва.

При проектировании придерживаются также конструктивных требований, учитывающих условия работы конструкций швов в пролетных строениях.

4.2. Горизонтальные перемещения концов пролетных строений в уровне деформационных швов определяют от нагрузок и воздействий, предусмотренных СНиП 2.05.03-84, принимая коэффициенты сочетаний и надежности по нагрузкам, равными единице. Как правило, перемещения определяют от длительных воздействий δдл (усадки и ползучести), изменения температуры воздуха δt и временной нагрузки δв; для ремонтируемых сооружений - от температурных воздействий и временной нагрузки. При этом учитывают конструкции опорных частей и жесткости опор, работающих совместно с пролетными строениями.

Суммарная амплитуда перемещения концов пролетных строений не должна превышать допускаемых перемещений на тот или иной тип шва.

4.3. При определении перемещений от ползучести и усадки бетона значения нормативных деформаций принимают как долю от предельных деформаций усадки и ползучести, учитывая возраст бетона на момент монтажа швов (за вычетом прошедших длительных деформаций). Если на стадии проектирования невозможно установить возраст сборных железобетонных конструкций на момент монтажа швов, пользуются следующими данными.

|

Длина моста, м |

Возраст балок, мес. |

|

До 100 |

3 |

|

До 200 |

6 |

|

Свыше 200 |

9 |

4.4. Амплитуду температурных перемещений определяют по нормативным значениям температур воздуха в соответствии со СНиП 2.05.03-84.

Горизонтальные перемещения концов пролетных строений от временной нагрузки δв включают перемещения от вертикальной нагрузки δвв и торможения δвт, учитываемые при:

- максимальном раскрытии шва (холодное время года) как сумма перемещений δвв и δвт одного из примыкающих к шву концов пролетных строений; перемещения направлены в сторону раскрытия шва;

- максимальном сжатии (теплое время года) как разность этих перемещений, направленных к оси шва.

4.5. При привязке конструкций швов к конкретным объектам следует предусматривать их анкеровку в пролетном строении, обеспечивающую устойчивость конструкции и ее надежное закрепление от действующих нагрузок по сочетаниям А и Б (рис. 4.1, 4.2).

Рис. 4.1. Нагрузки на окаймления швов К8 (а) и 3К8 (б).

Сочетание А.

N1 - горизонтальная временная нагрузка (приложена к верху окаймления); Р - вертикальная временная нагрузка (приложена к обушку уголка); R - реакция в горизонтальных анкерных стержнях; V1 - реакция в вертикальных анкерных стержнях внутреннего ряда

При сочетании А (рис. 4.1) определяют реакции в горизонтальных R и вертикальных (внутреннего ряда) V1 анкерных стержнях

![]() ; (4.1)

; (4.1)

![]()

от горизонтальной временной нагрузки, действующей в сторону оси шва

N1 = Kпв (1 + μ) φ = 107,8 кН,

и вертикальной временной нагрузки

P = Kпв (1 + μ) = 154 кН,

где a1, a2, d - плечи усилений (размеры см. на рис. 4.1)

K - класс нагрузки, равный 110 кН по СНиП 2.05.03-84

При сочетании Б (рис. 4.2) определяют реакцию в вертикальных (внешнего ряда) V2 анкерных стержнях

от горизонтальных нагрузок N1 и N2 = 60 кН/м (сопротивление льда в зазоре шва).

4.6. Усилие в анкере не должно превышать допустимого, определяемого с учетом близкого расположения анкера к кромке шва:

V2 ≤ [V] = π r2 Rp Kв,

где r - глубина заделки анкера в бетоне, м;

Rp - расчетное сопротивление бетона растяжению, Па;

Кв - коэффициент, учитывающий снижение несущей способности анкера по прочности бетона, принимаемый в зависимости от расстояния С от анкера до кромки.

Рис. 4.2. Нагрузка на окаймления швов К8 (а) и 3К8 (б).

Сочетание Б.

N1 - см. обозначения на рис. 4.1; N2 - горизонтальная нагрузка от температурных деформаций пролетного строения в зимнее время; V2 - реакция в вертикальных анкерных стержнях внешнего ряда

|

не менее |

0,9 ч |

0,8 ч |

0,6 ч |

0,4 ч |

|

|

Кв |

1,00 |

0,96 |

0,86 |

0,69 |

0,52 |

4.7. При определении сечения анкеров все усилия от одного колеса тележки АК временной нагрузки распределяют на ширину Lо (вдоль шва), определяемую в зависимости от жесткости окаймления (см. график рис. 4.3).

При приварке окаймления швов К8-55 к сплошному опорному листу (рис. 4.4) или 2К8-100 (3К8-150) к нижнему несущему листу, используемому в сталежелезобетонных пролетных строениях (рис. 4.4), учитывают момент инерции составного сечения. При этом ширину вo окаймления принимают по линии, проходящей через нейтральную ось сечения.

Рис. 4.3. График для определения длины распределения Lо

в - ширина площадки опирания колеса; у - момент инерции сечения окаймления: вo - ширина окаймления; Δl - дополнительный участок распределения

Рис. 4.4. Расчетные сечения-окаймления:

а - шов К8-55; б - модульные швы

4.8. При расчете анкеровки закладных деталей в железобетонных конструкциях, к которым приваривают окаймления деформационных швов, учитывают дополнительное растягивающее усилие в вертикальных анкерах каждого ряда от разницы температур между верхом и низом закладной детали в процессе сварки.

При шаге ребер жесткости 0,7 ÷ 1,5 это усилие определяет по формуле

где ΔV - дополнительное усилие в анкерах одного ряда в пределах длины Lо;

в3, δ3 - ширина и толщина закладной детали, м;

lа - шаг анкеров, м;

Kt - коэффициент, зависящий от перепада температуры между верхом и низом закладной детали:

при δ3 ≤ 12 мм Кt = 0,005

при δ3 > 12 мм Кt = 0,004

4.9. При применении модульных швов концевые участки плит проверяют следующим расчетом:

на прочность составного сечения по моменту и поперечной силе - в случае установки в железобетонных пролетных строениях;

на прочность окаймления и сварных швов без учета бетона омоноличивания - при установке в сталежелезобетонных пролетных строениях.

Расчетом проверяют достаточность армирования бетона монолитного участка на ширине В = Н и сечение нижнего листа окаймления. В качестве расчетной принимают нагрузку от оси тележки АК и полосовую нагрузку. В расчете учитывают сечения, приведенные на рис. 4.4.

4.10. При привязке конструкций швов к строящемуся или реконструируемому сооружению берут в расчет следующие требования:

- диаметр арматуры хомутов и анкеров не должен быть меньше 16 мм (периодическая арматура) или 20 мм (гладкая арматура);

- конструкции целесообразно устанавливать на всю ширину пролетного строения, совмещая их с тротуарами, располагаемыми в уровне проезжей части;

- толщину закладных пластин выбирают равной 12 - 15 мм, а опорных пластин в модульных швах - 20 - 22 мм;

- толщину резиновых амортизаторов принимают одинаковой и равной 30 или 40 мм;

- в месте примыкания шва к тротуару в бордюре и на шве закрепляют кожух и пластины, закрывающие доступ грязи под тротуар и в щель между ним и швом;

- с фасада конструкции швов закрывают декоративным листом.

5. ИЗГОТОВЛЕНИЕ КОНСТРУКЦИЙ ДЕФОРМАЦИОННЫХ ШВОВ И КОНТРОЛЬ КАЧЕСТВА

5.1. Конструкции деформационных швов изготавливают в заводских условиях блоками длиной от 4,5 до 7,5 м максимальной заводской готовности. Шаг номенклатурного ряда длин заводских блоков принят равным 1 м. При необходимости могут быть изготовлены конструкции иных размеров при наличии в проекте документации в соответствии с требованиями р. 1 настоящих Рекомендаций. Номенклатура конструкций дана в прил. 1.

Конструкции делают на стенде, позволяющем фиксировать и закреплять их от смещения в двух направлениях.

5.2. В процессе изготовления конструкции проверяют на возможность обеспечения расчетного диапазона перемещений (контроль по перемещениям). Для этого одно из окаймлений блока шва К8-55 закрепляют на стенде (сборочном столе) и вплотную придвигают противоположное окаймление. Показателем возможности обеспечения заданных перемещений является величина просвета между соприкасающимися фиксаторами, не превышающая 3 мм (рис. 5.1). В этом случае ставят знак ОТК, подтверждающий допустимые перемещения (55 мм) на каждый собранный блок. Если же зазоры находятся в пределах 8 мм, то на шов ограничивают перемещения до 50 мм и ставят соответствующий знак ОТК (например, ОТК-50).

Рис. 5.1. Контроль качества по перемещениям шва К8-55:

1 - стенд; 2 - упор; 3 - шов; 4 - контролируемый размер

Зазоры свыше 8 мм не допускаются.

Собранные конструкции модульных швов (крышки к ним при этом отсутствуют) закрепляют с одной стороны на стенде (сборочном столе) и сдвигают вплотную окаймления (рис. 5.2). Зазоры между фиксаторами не должны превышать 3 мм (ОТК-100 или ОТК-150). При этом размер между упорами шва должен находиться в пределах в + 20 ± 2, где в - ширина резинового амортизатора.

Рис. 5.2. Контроль качества по перемещениям шва 3К8-150:

1 - стенд; 2 - место для крышки ниши (на момент контроля отсутствует); 3 - контролируемый размер между фиксаторами; 4 - то же между окаймлениями; 5 - то же между упорами

Если расстояние между упорами отличается от указанного, то упоры переваривают.

5.3. Блоки швов К8-55 изготавливают в следующем порядке:

- отмеряют заготовки уголков окаймления и укладывают их на стенд в перевернутом виде (обушком вниз, рис. 5.3а); закрепляют уголки прижимным болтом;

- устанавливают в уголок с использованием кондуктора заготовленные ребра жесткости и прихватывают их сваркой к полкам с двух сторон;

- укрепляют в пространстве между уголками фиксаторы;

- приваривают окончательно ребра жесткости по всей длине окаймления, начиная от крайних ребер и заканчивая средними;

- освобождают прижимные болты, приваривают фиксаторы;

- выправляют конструкции, выдерживая требования по допустимому искривлению и закручиванию; правку осуществляют горячим способом, прогревая уголки на отдельных участках. Затем конструкции швов проверяют в соответствии с п. 5.2, приваривают к ребрам жесткости анкера и собирают пакет. Пакет формируют (скрепляют) при раздвинутых на 20 мм окаймлениях (от максимально сближенного состояния).

Рис. 5.3. Последовательность изготовления швов К8-55:

1 - стенд; 2 - ограничитель; 3 - уголок окаймления; 4 - прижимной болт; 5 - кондуктор; 6 - ребро жесткости; 7 - фиксатор; 8 - подставка; 9 - место приварки фиксатора

Для стыковки пакетов на монтаже в торцах уголков окаймления снимают фаску на 4 - 5 мм.

5.4. Последовательность изготовления блоков модульных швов окаймлений, промежуточных элементов и сборка пакетов следующая.

Все элементы вначале прихватывают сваркой и после закрепления окаймлений на стенде приваривают окончательно. После правки и грунтовки окаймлений лакокрасочными материалами в нишах закрепляют резиновые амортизаторы с помощью эпоксидного клея или клея марки 88Н.

При изготовлении промежуточных элементов делают отдельно продольные и поперечные профили (с приваренными фиксаторами и опорными пластинами), затем их соединяют и осуществляют горячую правку элемента, после чего наносят грунтовочное и антикоррозийное покрытие.

5.5. При сборке пакетов модульных швов одно из окаймлений закрепляют на стенде в развернутом на 90° положении (рис. 5.4, а). Краном опускают в нишу один из промежуточных элементов и при необходимости его пригружают (рис. 5.4, б). После установки второго промежуточного блока на поперечные балки нанизывают второе окаймление (рис. 5.4, в) и пригружают его, обеспечивая максимальное сближение фиксаторов. Затем выполняют проверку по п. 5.2. Сборка блоков может быть осуществлена также с помощью домкратов, проталкивающих промежуточные элементы в ниши окаймлений.

Рис. 5.4. Последовательность сборки модульных конструкций:

1 - стенд; 2 - окаймление; 3 - резиновый амортизатор; 4 - промежуточный элемент

На пакете проверяют также положение собранных в него элементов по вертикали. В частности, относительное смещение верха промежуточных элементов от линии, соединяющей окаймления, не должно превышать 5 мм. При большем отклонении регулировку по вертикали осуществляют за счет толщины резиновых амортизаторов и дополнительной горячей правки продольных элементов. После чего приваривают крышки ниш и горизонтальные анкеры.

5.6. Для стыковки на монтаже пакетов модульных швов их концевые участки снабжают устройствами, обеспечивающими совпадение стыкуемых элементов и обжатие стыков. В частности, на конце окаймления с одной стороны пакета установлены направляющие подкладки, крайние ребра жесткости имеют отверстия для расположения стяжных болтов. Продольные балки из прямоугольных труб на одном конце имеют заглушку, а на другом - выступающий буш, которые фиксируются с помощью вертикальных шпилек. Для упрощения обжатия стыка шпильки оставляют выступающими из продольных балок (рис. 5.5).

Рис. 5.5. Концевой участок блока шва 3К8-150:

1 - направляющая подкладка; 2 - фиксирующее отверстие; 3 - упорно-стопорная шпилька; 4 - отверстие для стяжного болта: 5 - окаймление: 6 - промежуточный элемент; 7 - поперечина; 8 - фиксатор; 9 - ниша; 10 - крайнее стыковое ребро; 11 - стыковочные болты; 12 - резьба; 13 - место опирания фиксатора; 14 - буши; 15 - поперечная балка; 16 - опорный амортизатор

5.7. Перед складированием пакеты окаймления модульных швов раздвигают от максимально сближенного состояния на 40 (2К8) и 55 мм (3К8), что соответствует раздвижке под температуру установки примерно 10 - 20 °С. Хранение конструкций допускается под открытым небом.

Резиновые компенсаторы для швов поставляют в отдельных упаковках длиной, равной длине шва.

6. ТЕХНОЛОГИЯ УСТРОЙСТВА ДЕФОРМАЦИОННЫХ ШВОВ

6.1. Блоки конструкций деформационных швов К8-55 устанавливают в недобетонированных концевых участках плит пролетных строений с последующим их омоноличиванием, либо приваривают к закладным деталям, заанкеренным заранее в железобетонной плите проезжей части. Причем установку конструкций можно производить как до, так и после устройства слоев одежды на остальной части моста. При монтаже конструкций до устройства одежды выдерживают проектные отметки верха окаймления, а после - учитывают фактические отметки уже выполненных слоев.

6.2. Блоки модульных конструкций деформационных швов (2К8-100 и 3К8-150) устанавливают в недобетонированных концевых участках пролетных строений, имеющих выпуски арматуры из железобетонных конструкций, а также подведенную и закрепленную опалубку концевого участка. Как и при монтаже швов К8-55, конструкции могут быть установлены до или после устройства слоев одежды на остальной части моста. При необходимости пропуска строительных машин через шов устраивают специальные пандусы или переездные мостики.

6.3. Монтаж блоков осуществляют с учетом фактической температуры конструкций, по которой фиксируют зазор между окаймлениями. Вначале устанавливают и закрепляют один блок шва. Зазоры в последующих блоках контролируют по первому.

6.4. Монтаж конструкций К8-55 рекомендуется принимать следующим:

- устанавливать блок шва, а по нему и последующие блоки в проектное положение, регулируя его подкладками под поперечной связью (рис. 6.1, а);

- осуществлять армирование концевого участка плиты и сварку выпусков арматуры со швом; крепить отдельные блоки между собой обваркой по фаскам стыкуемых уголков окаймления;

- омоноличивать шов, используя при этом бетон с гидрофобными и воздухововлекающими добавками (рис. 6.1, б);

- удалять поперечные связи при затвердевании бетона омоноличивания, проверять наличие жесткого бетона под полкой уголка окаймления (при отсутствии подбивать бетон вручную) и очищать от грязи и бетона фиксаторы шва;

- устанавливать заполнение шва (рис. 6.1, в).

Уход за бетоном омоноличивания ведут в соответствии с требованиями существующих нормативных документов.

6.5. Монтаж модульных конструкций швов производят в следующем порядке:

- устанавливают в проектное положение блок шва, а по нему последующие блоки, обеспечивая необходимый продольный или поперечный профиль с помощью поперечных монтажных рам (рис. 6.2, а); осуществляют с помощью опорных винтов или подкладок регулировку конструкций швов в сталежелезобетонных пролетных строениях;

Рис. 6.1. Последовательность монтажа швов К8-55:

1 - плита проезжей части; 2 - конструкция шва; 3 - монтажная рама; 4 - ниша на конце плиты; 5 - подкладки; 6 - опалубка бетона прилива; 7 - бетон омоноличивания; 8 - опалубка в зазоре; 9 - компенсатор; 10 - заклинивающая пластина

- армируют концевой участок пролетного строения, соединяют все выпуски арматуры с анкерами (хомутами) шва;

- осуществляют стыковку соседних блоков, для чего устанавливают и стягивают по ребрам жесткости болты, промежуточные элементы, упираясь в шпильки, фиксирующие буш и заглушку (см. рис. 5.5); перед окончательным обжатием стык обмазывают герметизирующим материалом;

- после стыковки монтируемых за смену блоков и их анкеровки ослабляют болты монтажных рам, проверяют герметичность опалубки и осуществляют бетонирование (рис. 6.2, б);

- после набора бетоном не менее 50 % прочности удаляют монтажные рамы, срезают выступающие из промежуточных элементов шпильки;

- устанавливают заполнение швов (рис. 6.2, в).

Рис. 6.2. Монтаж модульных конструкций швов:

1 - пролетное строение; 2 - монтажная рама; 3 - фиксирующие болты; 4 - конструкция шва; 5 - анкера; 6 - выпуски арматуры из плиты; 7 - выравнивающий слой; 8 - бетон омоноличивания: 9 - опалубка; 10 - штраба; 11 - гидроизоляция; 12 - защитный слой; 13 - бетонная подбивка; 14 - заполнение шва; 15 - верхний слой покрытия; 16 - нижний слой покрытия

6.6. При монтаже заполнения швов с резиновыми компенсаторами К8 одновременно осуществляют и их герметизацию за счет обжатия концевых утолщенных участков компенсаторов. Для заполнения возможных пустот между резиной и металлом применяют герметизирующие мастики, например тиоколовые строительные герметики (УТ-38Б, АМ-05 и др.). Герметик заливают в фиксатор на 1/3 - 1/2 его объема (расход 150 - 200 г на 1 м фиксатора), устанавливают компенсатор таким образом, чтобы он своими концами вошел в герметик, забивают заклинивающие полосы и приваривают их прерывистым сварным швом к обушку окаймления.

Для лучшего розлива герметика (например, из лейки) уменьшают его вязкость до удобной консистенции за счет добавления скипидара в количестве от 4 до 8 % от общей массы герметика в зависимости от температуры окружающей среды. Технологичнее использовать для заливки герметика шприцы.

Сварной шов накладывают электродами диаметром 2 - 4 мм с шагом 200 мм и длиной 40 - 50 мм. При сварке резину защищают экраном - металлическим или асбестовым листом. После приварки полос сверху резиновых компенсаторов может быть разлита мастика (тиоколовая, битумная, битумно-полимерная и др.).

6.7. Устройство слоев одежды у деформационных швов производят в следующем порядке (рис. 6.3):

- стыкуют с бетоном омоноличивания выравнивающий слой;

- укладывают гидроизоляцию, заводя ее в штрабу бетона омоноличивания; уплотняют штрабу изоляционным жгутом (гернитом, пороизолом) или пеньковым канатом, пропитанным битумом или приваренным в петролатуме;

- укладывают защитный армированный бетонный слой;

- тщательно очищают и грунтуют битумным лаком поверхность бетона защитного слоя и бетона омоноличивания, после чего укладывают асфальтобетонное покрытие на уровне окаймления;

- прорубают щель между покрытием и окаймлением шириной 5 - 15 мм, заполняемую битумной мастикой.

Водонепроницаемость швов со стороны проезжей части обеспечивается за счет герметизации узла примыкания асфальтобетона к окаймлению, применения гидрофобного бетона омоноличивания, поверхностной пропитки бетона омоноличивания и защитного слоя, а также несовпадения стыков слоев одежды.

Рис. 6.3. Сопряжение слоев одежды с деформационным швом:

1 - асфальтобетонное покрытие; 2 - защитный бетонный слой; 3 - гидроизоляция; 4 - уплотнитель конца изоляции; 5 - покрытие над приливом; 6 - штраба, заполненная мастикой; 7 - бетонный прилив; 8 - бетон, забиваемый штыковкой; 9 - окаймление; 10 - монолитный бетон концевого участка

6.8. При реконструкции швов эксплуатируемых мостов вначале подготавливают концевые участки пролетных строений, а затем монтируют швы и восстанавливают слои одежды. Работы выполняют, как правило, на половине проезжей части, сохраняя движение по мосту в одном направлении. При этом длина ремонтируемого участка должна превышать на полметра половину габарита проезда.

6.9. Для случая замены существующих конструкций на швы К8-55 предварительно выясняют возможность дальнейшего применения имеющегося окаймления без усиления или с усилением его анкеровки. Если использование допускается, порядок работ по подготовке концов пролетных строений может быть принят следующим:

- огораживают место работ, располагая рядом со швом компрессорное и сварочное оборудование;

- удаляют поврежденные элементы существующего шва (скользящий лист, пружины и др.);

- вырубают слои одежды у шва (рис. 6.4);

- усиливают при необходимости анкеровку окаймления с помощью горизонтальных стержней, привариваемых к оголенной арматуре плиты, или к поперечной полосе, закрепляемой болтами к плите проезжей части.

Порядок монтажа швов:

- размечают положение конструкций швов, приваривают К8-55 к существующим конструкциям, удаляя (при необходимости) частично ребра жесткости монтируемого шва (по согласованию К8-55 для указанного случая могут быть сделаны с уменьшенными по высоте ребрами жесткости);

- восстанавливают у шва выравнивающий слой и изоляцию;

- устраивают защитный слой, армируя его;

- укладывают асфальтобетонное покрытие, грунтуя предварительно защитный слой у шва.

Рис. 6.4. Последовательность ремонтных работ:

а - вырубка слоев одежды; б - установка анкеров; в - гидрофобизация и закрепление пластин; г - монтаж шва и омоноличивание

6.10. При замене существующих конструкций на швы 2К8-100 и 3К8-150 подготовка концевых участков заключается в ступенчатой вырубке слоев одежды, удалении существующих конструкций швов и срубке бетона плиты на участке, достаточном для размещения и установки новых конструкций швов.

При омоноличивании установленных конструкций на половине шва предусматривают выпуски связующей продольной арматуры.

При монтаже конструкций и устройстве одежды мостового полотна соблюдают требования по технике безопасности, оговоренные в документах, используемых при строительстве мостов.

7. ЭКСПЛУАТАЦИЯ ШВОВ С РЕЗИНОВЫМИ КОМПЕНСАТОРАМИ

7.1. В процессе эксплуатации моста осуществляют постоянный осмотр и уход за швами, а при появлении повреждений - текущий или средний ремонт. Визуальный осмотр швов с проезжей части выполняют весной и осенью. При этом проверяют отсутствие протечек через элементы шва на опору. Швы очищают сверху от грязи, заклинивающих резину предметов (например, щебенки, попавшей в участок между компенсатором и окаймлением). При обнаружении протечек на участки между компенсаторами и окаймлением разливают герметизирующую мастику.

7.2. При осмотре швов снизу обращают внимание на состояние металлоконструкций, наличие коррозии и стука в местах опирания поперечных балок модульных швов. При обнаружении коррозии конструкции очищают снизу щетками, промывают водой под давлением и продувают сжатым воздухом, после чего окрашивают металлические поверхности битумным лаком за 2 раза. Одновременно очищают опорные площадки и опоры.

В случае появления стука выясняют прежде всего его причины и затем устраняют.

7.3. Возможными причинами появления стука при переезде через шов автомобилей являются:

отсутствие резиновых опорных амортизаторов под поперечными балками (в этом случае продольная балка значительно прогибается под нагрузкой) - дефект завода-изготовителя;

недостаточная толщина опорного амортизатора (при отсутствии нагрузки между поперечной балкой и амортизатором существует щель, обнаруживаемая щупом) - дефект завода-изготовителя;

разрушение (разрыв) опорного амортизатора или его смещение из-за малого размера (определяется прощупыванием) - дефект завода-изготовителя или завода РТИ;

смещение нижнего амортизатора в зазор из-за отсутствия заслонки-упора ниши (устанавливается визуально) - строительный дефект;

наличие в нише посторонних металлических элементов - арматуры, пластин и др. (обнаруживается прощупыванием) - разрыв сварных швов над поперечной балкой.

Для устранения указанных причин поперечную балку поддомкрачивают снизу, приподнимая до упора в окаймление (рис. 7.1), очищают нишу, выправляют положение амортизатора или заклинивают его на новый, удовлетворяющий требованиям настоящих Рекомендаций. После этого устанавливают заслонку и фиксируют ее положение болтом.

Рис. 7.1. Замена опорного амортизатора в шве 2К8-100:

а - вид на окаймление с выдвинутыми заслонками; б - выдомкрачивание промежуточного элемента и извлечение амортизатора; в - установка нового амортизатора

7.4. В процессе эксплуатации швов с резиновыми компенсаторами могут появляться дефекты из-за нарушения конструктивных и технологических требований как при изготовлении элементов и самих швов, так и при их монтаже. Возможные повреждения и пути их устранения приведены в табл. 7.1.

Перечень возможных повреждений (отказов) в конструкциях швов

|

Повреждения |

Пути устранения |

|||

|

вид |

причина |

внешние признаки |

||

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Компенсатор вырван из фиксатора в отдельных местах |

Недостаточная толщина компенсатора, неплотное обжатие компенсатора, заклинивающей пластиной |

Сквозная щель между компенсатором и окаймлением; локальные протечки воды и грязи на опорные площадки |

Повторная локальная заклинка резины (п. 7.5) |

|

2. |

Один компенсатор вырван в модульных швах на большей части длины |

Нарушена работа распределительных устройств из-за неправильной установки или повреждения упоров |

Увеличенная по сравнению с соседними ширина зазора над одним из компенсаторов. Провал на части длины компенсатора в щель (ширина зазора более 80 мм) |

Разборка заполнения на значительной длине шва, выправка распределительных устройств и повторный монтаж заполнения (п. 7.6) |

|

3. |

Отрыв фиксаторов |

Некачественное изготовление и приварка фиксатора, сильная коррозия из-за отсутствия антикоррозийной защиты |

Провалы резиновых компенсаторов, протечки воды и грязи в отдельных местах |

Локальное восстановление заполнения швов с приваркой новых фиксаторов (п. 7.7) |

|

4. |

Отсутствие требуемого зажима компенсатора |

Компенсатор не попал в фиксатор своими стенками |

Сквозные щели между компенсатором и окаймлением, нарушение герметичности. Компенсатор выше окаймления |

Повторная локальная заклинка компенсаторов (см. строку 1 табл. 7.1) |

|

5. |

Повреждение покрытия в месте примыкания к окаймлению |

Отсутствие герметизирующей штрабы (зазора) в покрытии |

Трещины вдоль окаймления. Частичное разрушение кромок трещин |

Ямочный ремонт покрытия. Устройство штрабы (зазора) между окаймлением и покрытием и заполнение ее мастикой |

7.5. Работы по повторной локальной заклинке резины выполняют в следующем порядке:

- очищают шов сверху, отмечают границы повреждений;

- удаляют заклинивающие пластины на участке повреждения и по одной полосе за границами этого участка;

- очищают фиксатор от грязи и остатков мастики;

- наваривают на фиксатор дополнительную металлическую полосу толщиной 1 - 2 мм в зависимости от фактической толщины резины и ширины просвета в фиксаторе; защищают фиксатор от коррозии;

- восстанавливают заполнение (см. п. 6.6).

Для удаления заклинивающих пластин срезают прерывистый сварной шов с помощью электро- или пневмоинструмента (наждачного круга), затем отгибают верх пластин зубилом. Повторное использование пластин возможно после их рихтовки.

Дополнительную металлическую полосу наваривают с внутренней стороны фиксатора прерывистым сварным швом (электроды толщиной не более 2 мм) с последующей зачисткой швов и округлением кромки. Дополнительную полосу приваривают на длине поврежденного участка и на половине длины фиксаторов, примыкающих к этому участку.

7.6. При регулировке распределительных устройств в случае повреждения упоров осуществляют их приварку в проектное или новое положение. Конфигурация упора может быть иной, чем проектная, для удобства выполнения сварочных работ снизу. Работы по регулировке следует вести при температуре свыше плюс 10 °С.

Если работа распределительных устройств нарушена из-за неправильной приварки упора или недостаточной ширины амортизаторов, амортизатор заменяют. Причем, если увеличена ширина зазора над средним компенсатором в швах 3К8-150, то заменяют средний амортизатор, а если над крайним зазором - крайний амортизатор. Для его замены отодвигают заслонку ниши, а заменяя средний - снимают нижний ограничитель (см. рис. 2.4 поз. 9).

Перед установкой нового амортизатора выправляют положение продольных промежуточных балок домкратами или клиньями сверху. Необходимо следить, чтобы зазоры между амортизаторами и упорами были одинаковы.

7.7. Для замены поврежденных фиксаторов удаляют заклинивающие пластины, (см. п. 7.5), отклоняют резину в сторону, а для модульных швов - отодвигают к одному окаймлению промежуточную продольную балку (балки) с помощью домкратов или клиньев, удаляют поврежденный фиксатор, тщательно очищают место расположения фиксатора и приваривают новый. Новый фиксатор может отличаться от старого (рис. 7.2 и 7.3) и приваривается сварным швом сверху (катет шва 8 - 10 мм) за один или несколько проходов (послойная наплавка).

Рис. 7.2. Замена фиксатора в шве 3К8-150:

а - удаление заклинивающей полосы и освобождение фиксаторов; б - смещение промежуточных элементов и закрепление их в сдвинутом состоянии; в - замена поврежденных фиксаторов и удаление крепежных элементов; г - новый фиксатор:

1 - окаймление; 2 - заклинивающая пластина; 3 - компенсатор; 4 - промежуточный элемент; 5 - фиксатор; 6 - крепежный элемент; 7 - новый фиксатор

Рис. 7.3. Возможные виды фиксаторов:

а - штампованный из полосы δ = 4 мм; б - фрезерованный из толстолистовой стали; в - составной из обрезанного уголка 65×4

Заявка на конструкции деформационных швов поступает от строительной организации в Объединение «Автомост» с указанием типа деформационных швов, длины пакетов и их количества, длины резиновых компенсаторов.

Рис. 4. Резиновый компенсатор К8 (резина марки 7НО-68-1, № 26-82).

Требования к компенсатору:

1. Резиновые компенсаторы должны иметь толщину не менее 7 мм. На поверхности резины не должно быть раковин, разрывов и непровулканизированных участков;

2. Допускаемые отклонения - +1 мм;

3. Резиновые компенсаторы предусмотрены без стыков на всю длину шва. При необходимости компенсаторы стыкует на заводе в переносных вулканизаторах

|

l, мм |

масса, кг |

|

4500 (4498 + 2) |

102,1 |

|

5500 (5498 + 2) |

124,8 |

|

6500 (6498 + 2) |

147,4 |

|

7500 (7498 + 2) |

170,2 |

Рис. 5. Уголок (У-1)

Рис. 6. Фиксатор.

* - отверстия для крепления в штампе

Рис. 7. Заклинивающая полоса

* - размер для справок

|

l, мм |

масса кг |

|

500 (499 + 1) |

1,6 |

|

750 (749 + 1) |

2,4 |

|

1000 (999 + 1) |

3,1 |

Приложение 2

Методика определения экономического эффекта от применения деформационных швов с резиновыми компенсаторами

Экономический эффект от применения швов в соответствии с настоящими Рекомендациями подсчитывают для конкретных сооружений по формуле

Э = Эун · L + Этр (р/мост), (1)

где Эун - нормативный удельный показатель экономического эффекта, принимаемый по табл. 1, р/м шва;

L - длина швов (устанавливаемых или ремонтируемых) на мосту, м;

Этр - доля экономического эффекта на транспорте, учитывается только при ремонте (при новом строительстве Этр = 0);

Wф - фактическая интенсивность движения автомобилей на ремонтируемом мосту, авт/сут.

Таблица 1

Удельные нормативные показатели экономического эффекта

|

Нормативный удельный показатель экономического эффекта, Р, для швов |

|||

|

К8-55 |

2К8-100 |

3К8-150 |

|

|

Железобетон |

200 |

110 |

200 |

|

Сталежелезобетон |

200 |

150 |

250 |

Нормативный удельный показатель Эун определен на основании расчетов для конкретных объектов в соответствии с «Инструкцией по определению экономической эффективности использования в строительстве новой техники, изобретений и рационализаторских предложений» СН 509-78 (Госстрой СССР, 1978) и «Отраслевыми методическими указаниями по определению экономической эффективности использования в дорожном строительстве новой техники, изобретений и рационализаторских предложений» (Минавтодор РСФСР, 1978).

При планировании объемов внедрения допускается принимать значение Э равным 200 руб. на 1 м шва.

ЛИТЕРАТУРА

1. Методические рекомендации по проектированию и устройству конструкций деформационных швов в автодорожных и городских мостах и путепроводах. Союздорнии. М. 1982.

2. Рекомендации по ремонту и содержанию деформационных швов в малых и средних мостах на автомобильных дорогах. Минавтодор РСФСР. М. 1982.

3. Шестериков В.И. Деформационные швы в автодорожных мостах. М. Транспорт, 1978.

4. Строительные конструкции и основания. Стандарт СЭВ ст. СЭВ 384-76. Основные положения по расчету. 1979.

5. Wabo-Maurer, seal record 26 «movements» «Roads and Struts» 1973, 116, № 6

6. Elastometal pressure sealing systems. Elastometal catalogue. «Elastometal R 2. New-Iork. 1984

7. Maurer - Expension joints. «Maurer Sohne». Munchen (проспект деформационных швов ФРГ)

8. Судаков В.В. Контроль качества и надежности железобетонных конструкций. Л.: Стройиздат. 1980.

9. Мосты и трубы. Нормы проектирования. СНиП 2.05.03-84.

10. Lep expansion joint for bridges Chaten

11. Expansion joint systems. «Wercholoz-Honel Systems» (проспекта деформацион. швов США, 1981)

СОДЕРЖАНИЕ