| Информационная система |  |

ГОСТ 28347-89

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДМОСТИ ПЕРЕДВИЖНЫЕ

С ПЕРЕМЕЩАЕМЫМ РАБОЧИМ МЕСТОМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

![]()

Москва

Стандартинформ

2006

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПОДМОСТИ ПЕРЕДВИЖНЫЕ С ПЕРЕМЕЩАЕМЫМ Технические условия Rolling scaffold with movable working place. |

ГОСТ |

Дата введения 01.07.90

Настоящий стандарт распространяется на передвижные подмости с перемещаемым по высоте рабочим местом (далее - подмости), применяемые в процессе производства строительно-монтажных работ при возведении, реконструкции и ремонте зданий и сооружений для организации рабочих мест на высоте, при этом перемещение (подъем, опускание) рабочего места (рабочей площадки) с рабочими и материалами на заданную высоту выполнения строительно-монтажных работ осуществляется приводом.

Стандарт не распространяется на строительные грузовые или грузопассажирские подъемники.

1. Технические требования

1.1. Подмости должны удовлетворять требованиям ГОСТ 24258 и настоящего стандарта.

1.2. Основные параметры и размеры

1.2.1. Типы, основные параметры и размеры подмостей должны соответствовать указанным в таблице.

|

Обозначение типа подмостей |

Способ установки |

Грузоподъемность подмостей, кг, не менее |

Длина рабочей площадки подмостей, м, не менее |

Ширина рабочей площадки подмостей, м, не менее |

Максимальная скорость подъема рабочей площадки, м/с, (м/мин) |

|

|

Телескопические (выдвижные) |

ПдТ |

Свободно стоящие |

120 |

0,6 |

0,6 |

0,08 (5) |

|

Шарнирно-рычажные |

ПдШР |

300 |

2,0 |

0,7 |

0,08 (5) |

|

|

Мачтовые |

ПдМ |

500 |

2,5 |

0,9 |

0,08 (5) |

|

|

ПдМП |

Приставные |

0,2 (12) |

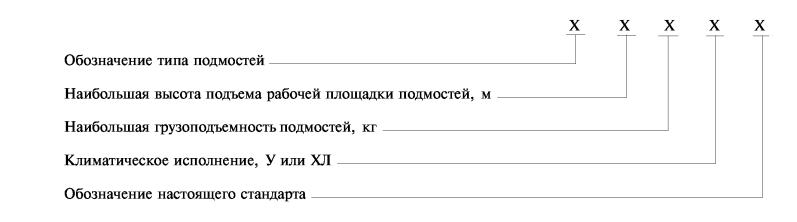

1.2.2. Устанавливается следующая структура условного обозначения подмостей.

Пример условного обозначения шарнирно-рычажных подмостей с наибольшей высотой подъема 6 м, грузоподъемностью 300 кг, климатического исполнения У:

ПдШР-6-300-У-ГОСТ 28347-89

1.3. Характеристики

1.3.1. Подмости должны быть изготовлены в климатическом исполнении У или ХЛ по ГОСТ 15150.

1.3.2. Механизмы подъема рабочей площадки подмостей должны соответствовать требованиям «Правил устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора СССР, относящимся к лебедкам для подъема людей.

1.3.3. Конструкцией подмостей должно быть обеспечено:

вертикальное перемещение рабочей площадки с рабочими, материалами и инструментом, а также возможность производства с них строительно-монтажных работ на высоте;

взаимозаменяемость однотипных секций и узлов подмостей одного типоразмера, а также возможность изменения параметров и размеров подмостей на основе модульного принципа;

плавный (без рывков) пуск и остановка механизмов;

возможность буксировки;

замена гидроаппаратов без слива рабочей жидкости из всей гидросистемы.

1.3.4. Коэффициент собственной устойчивости свободностоящих подмостей должен быть не менее 1,4.

1.3.5. Места ввода электрического кабеля в шкафы, электроаппараты и клеммные коробки, находящиеся на открытом воздухе, должны иметь уплотнения, защищающие от пыли и прямого попадания влаги.

Подвод электрического кабеля к перемещаемой рабочей площадке следует осуществлять снизу со свободной провисающей петлей. При этом кабель должен быть защищен от разрыва вследствие зацепления его за выступающие элементы подмостей при воздействии на него ветровой нагрузки, а также должна быть исключена возможность перетирания кабеля о металлоконструкции подмостей.

1.3.6. Несущие элементы ограждения рабочей площадки должны выдерживать нагрузку не менее 700 Н (70 кгс), приложенную к ограждающему поручню в направлении, перпендикулярном к его оси, поочередно в горизонтальной и вертикальной плоскостях.

1.3.7. Для подъема рабочих на рабочую площадку подмостей в крайнем нижнем ее положении должна быть установлена лестница по ГОСТ 26887.

1.3.8. Срок службы подмостей - не менее 7 лет.

1.3.9. Подмости должны иметь ограждения по всему периметру рабочей площадки.

Высота перил ограждения должна быть не менее 1,1 м.

Высота бортового ограждения должна быть не менее 0,15 м.

1.3.10. Дверки в ограждении подмостей должны открываться вовнутрь и иметь фиксирующие устройства двойного действия, предохраняющие их от самопроизвольного открывания.

1.3.11. Механизмы подъема рабочей площадки подмостей с пневмо- или гидроцилиндром должны иметь устройства (обратный клапан), обеспечивающие автоматическую остановку и фиксацию рабочей площадки при внезапной потере давления в пневмо- или гидросистеме.

1.3.12. Мачтовые подмости должны быть снабжены ловителем.

1.3.13. Тормозной путь нагруженной рабочей площадки подмостей при торможении ловителем с постоянным усилием должен быть не более 0,20 м, а при торможении ловителем с постепенно возрастающим усилием - не более 0,50 м.

1.3.14. Коэффициент запаса прочности каната-ловителя (при канатной конструктивной схеме срабатывания ловителя) по максимальному динамическому усилию при аварийном срабатывании ловителя должен быть не менее 3.

1.3.15. Подмости должны быть снабжены приспособлениями, автоматически отключающими привод подъема рабочей площадки подмостей при занятии ею крайних верхнего и нижнего положений, а также должны иметь предохранительные упоры.

1.3.16. Подмости, оборудованные приводом механизма передвижения, должны иметь устройство, обеспечивающее включение двигателя механизма передвижения только в крайнем нижнем положении рабочей площадки.

1.3.17. Электробезопасность подмостей - по ГОСТ 12.1.030.

1.3.18. Рабочая площадка мачтовых подмостей в крайнем нижнем положении должна опираться на рессорное устройство.

1.3.19. Рабочая площадка подмостей должна быть окрашена в красный, а ее ограждение - в желтый цвета.

1.4. Комплектность

1.4.1. В комплект поставки входят:

подмости (в соответствии с ведомостью комплектации, составленной предприятием-изготовителем);

комплект приспособлений и инструмента, необходимый для монтажа, перевозки и обслуживания подмостей;

комплект запасных частей по ведомости ЗИП в количестве, обеспечивающем работу подмостей в течение гарантийного срока;

паспорт с инструкцией по эксплуатации по ГОСТ 24258;

ремонтная документация (по требованию потребителя).

1.4.2. По требованию потребителя допускается комплектовать мачтовые подмости измененным числом секций мачты по отношению к данному исполнению подмостей.

1.5. Маркировка

1.5.1. На рабочей площадке подмостей на видном месте устанавливают табличку по ГОСТ 12969, содержащую данные в соответствии с ГОСТ 24258.

1.5.2. Маркировка должна быть нанесена способом, обеспечивающим ее сохранность в течение срока службы подмостей.

1.6. Упаковка

1.6.1. Подмости допускается отправлять заказчику без упаковки. При этом электрооборудование (аппарат управления, электрический шкаф и др.) обертывают кровельным пергамином по ГОСТ 2697 или другим влагонепроницаемым материалом.

1.6.2. Обработанные, не требующие окраски поверхности металлоконструкций, механизмов, запасных частей, а также крепеж и инструмент должны быть подвергнуты консервации по ГОСТ 9.014.

1.6.3. Мелкие детали (анкерное крепление, запасные части и т.п.) должны быть упакованы в деревянные ящики по ГОСТ 18617.

1.6.4. Документация, входящая в комплект поставки, должна быть вложена в пакет из полиэтиленовой пленки по ГОСТ 10354 и закреплена на рабочей площадке подмостей способом, обеспечивающим ее сохранность во время транспортировки заказчику, или может быть передана непосредственно заказчику при получении им подмостей.

2. Приемка

2.1. Для проверки соответствия подмостей требованиям настоящего стандарта должны быть проведены приемосдаточные, периодические и типовые испытания.

2.2. Приемосдаточным испытаниям подвергают каждые подмости на соответствие требованиям конструкторской документации, к качеству сварных швов, к качеству лакокрасочных покрытий, комплектности, маркировки, упаковки, взаимозаменяемости сопрягаемых секций, узлов и элементов, а также проводят прочностные испытания (статические и динамические), испытания тормозов и ловителей.

2.3. Периодическим испытаниям подвергают не менее трех подмостей, прошедших приемосдаточные испытания, не реже одного раза в три года.

Объем и состав испытаний должен соответствовать приемосдаточным испытаниям.

2.4. Типовые испытания должны быть проведены при изменении конструкции, замене материалов или при изменении назначения подмостей.

Объем и состав типовых испытаний должны соответствовать приемо-сдаточным испытаниям.

2.5. Результаты испытаний должны быть оформлены в соответствии с ГОСТ 15.001*. Заказчик имеет право участвовать во всех видах испытаний.

________

* На территории Российской Федерации действует ГОСТ Р 15.201-2000.

3. Методы контроля

3.1. Методы контроля качества материалов и изделий, сварных швов и окраски, а также проверка геометрических размеров и массы подмостей - по ГОСТ 24258.

3.2. Соответствие подмостей конструкторской документации проверяют сверкой с данной документацией.

3.3. Комплектность подмостей проверяют сверкой с комплектовочной ведомостью.

3.4. Взаимозаменяемость сопрягаемых секций и узлов подмостей проверяют путем контрольной стыковки или сборки. Допускается проверка с помощью шаблонов или иной технологической оснастки изготовителя, обеспечивающей взаимозаменяемость сопрягаемых секций и узлов.

3.5. Статические испытания проводят нагрузкой, превышающей грузоподъемность подмостей на 25 %. Время выдержки подмостей под нагрузкой должно быть не менее 10 мин.

3.6. Динамические испытания проводят нагрузкой, превышающей грузоподъемность подмостей на 10 %. Число включений механизма подъема рабочей площадки подмостей должно быть не менее пяти.

3.7. После статических и динамических испытаний не должно быть остаточных деформаций металлоконструкций подмостей, разрывов сварных швов.

3.8. Тормоза испытывают нагрузкой, превышающей грузоподъемность подмостей на 10 %. Число включений должно быть не менее пяти.

3.9. Динамические испытания подмостей и испытания тормозов могут быть совмещены.

3.10. Ловители должны быть испытаны нагрузкой, превышающей грузоподъемность подмостей на 10 %. Ловители каждых подмостей должны испытываться не менее двух раз.

3.11. Управление подмостями при испытаниях должно быть осуществлено с выносного пульта.

4. Транспортирование и хранение

Транспортирование и хранение подмостей - по ГОСТ 24258.

5. Указания по эксплуатации

5.1. Подмости должны эксплуатироваться в соответствии с ГОСТ 24258, НТД и Инструкцией по эксплуатации.

5.2. Периодические осмотры подмостей должны проводиться ежедневно перед началом работы.

Удельная оперативная трудоемкость каждого периодического осмотра не более 0,03 чел.-ч/ч.

5.3. Допускается работа с нескольких подмостей, соединенных в единый блок. При этом управление подмостями должно осуществляться с одного аппарата управления. Остальные аппараты управления должны быть отключены.

5.4. Строповка подмостей и их секций (секций мачт) при их установке, монтаже и перевозке должна производиться по эксплуатационной документации (Инструкции по эксплуатации).

6. Гарантии изготовителя

6.1. Изготовитель должен гарантировать соответствие выпускаемых подмостей требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и эксплуатации.

6.2. Гарантийный срок эксплуатации подмостей - 18 мес со дня начала эксплуатации, но не позднее 24 мес со дня их поступления потребителю.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Центральным научно-исследовательским и проектно-экспериментальным институтом организации, механизации и технической помощи строительству Госстроя СССР

ВНЕСЕН Государственным строительным комитетом СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 22.11.89 № 150

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

|

ГОСТ 12.1.30-81 |

|

5. ПЕРЕИЗДАНИЕ. Декабрь 2005 г.

СОДЕРЖАНИЕ