| Информационная система |  |

ГОСТ 22263-76

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЩЕБЕНЬ И ПЕСОК

ИЗ ПОРИСТЫХ ГОРНЫХ ПОРОД

ТЕХНИЧЕСКИЕ УСЛОВИЯ

|

|

Москва Стандартинформ 2009 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ЩЕБЕНЬ И ПЕСОК ИЗ ПОРИСТЫХ ГОРНЫХ ПОРОД Технические условия Crushed stone and sand of porous rocks. Technical requirements |

ГОСТ |

Дата введения 01.01.78

Настоящий стандарт распространяется на щебень и песок из пористых горных пород вулканического (пемз, шлаков, туфов, крупнопористых базальтов, андезито-базальтов и андезитов) или осадочного происхождения (пористых известняков, известняков-ракушечников и других карбонатных пород, а также алевролитов, спонголитов, опоки и других кремнеземистых пород), предназначенные для применения в качестве заполнителей бетонов и строительных растворов, а также для теплоизоляции.

К природным пористым заполнителям относят щебень с объемной насыпной массой не более 1200 кг/м3 (по фракции 5 - 10 мм) и песок с объемной насыпной массой не более 1400 кг/м3.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. По размеру зерен природные пористые заполнители подразделяют на щебень фракций 5 - 10; 5 - 20; 5 - 40; 10 - 20; 20 - 40 мм и песок - крупный, средний и мелкий.

1.2. По объемной насыпной массе природные пористые заполнители подразделяют на марки согласно табл. 1.

Таблица 1

|

Значение объемной насыпной массы, кг/м3 |

||

|

щебня |

песка |

|

|

300 |

- |

Менее 300 |

|

350 |

- |

Св. 300 до 350 |

|

400 |

- |

» 350 » 400 |

|

500 |

500 |

» 400 » 500 |

|

600 |

600 |

» 500 » 600 |

|

700 |

700 |

» 600 » 700 |

|

800 |

800 |

» 700 » 800 |

|

900 |

900 |

» 800 » 900 |

|

1000 |

1000 |

» 900 » 1000 |

|

1100 |

1100 |

» 1000 » 1100 |

|

1200 |

1200 |

» 1100 » 1200 |

|

- |

1300 |

» 1200 » 1300 |

|

- |

1400 |

» 1300 » 1400 |

1.3. Щебень для бетона

1.3.1. Зерновой состав каждой фракции или смеси фракций щебня должен удовлетворять требованиям, указанным в табл. 2.

Таблица 2

|

Dнаиб, фракций с наименьшим размером зерен |

Dнаиб |

2Dнаиб |

||

|

5 мм |

10 мм и более |

|||

|

Полный остаток на сите, % по объему |

Не менее 95 |

Не менее 90 |

Не более 10 |

0 |

1.3.2. Щебень не должен содержать пылевидных и глинистых частиц более 3 % по массе. Содержание глины в комках не должно быть более 0,25 % по массе.

1.3.1, 1.3.2. (Измененная редакция, Изм. № 1).

1.3.3. По содержанию зерен пластинчатой (лещадной) формы щебень должен удовлетворять требованиям табл. 3.

Таблица 3

|

Содержание зерен пластинчатой (лещадной) формы, % по массе, не более |

|

|

Обычная |

30 |

|

Улучшенная |

20 |

|

Кубовидная |

15 |

|

Окатанная |

10 |

К зернам пластинчатой (лещадной) формы относят зерна щебня, у которых ширина или толщина менее длины в три и более раза.

Выпуск щебня с зернами окатанной формы производят по соглашению сторон.

1.3.4. Щебень в зависимости от прочности, определяемой сдавливанием в цилиндре, подразделяют на марки согласно табл. 4.

Таблица 4

|

Прочность щебня (при сдавливании в цилиндре), кгс/см2 (даН/см2) |

||

|

из пемз и шлаков |

из туфов, крупнопористых базальтов, карбонатных и кремнеземистых пород |

|

|

П25 |

Св. 2 до 3 |

Св. 2 до 3 |

|

П35 |

» 3 » 4 |

» 3 » 4 |

|

П50 |

» 5 » 8 |

» 4 » 6 |

|

П75 |

» 8 » 10 |

» 6 » 8 |

|

П100 |

» 10 » 12 |

» 8 » 10 |

|

П125 |

» 12 » 15 |

» 10 » 12 |

|

П150 |

» 15 » 20 |

» 12 » 16 |

|

П200 |

» 20 » 25 |

» 16 » 20 |

|

П250 |

» 25 » 30 |

» 20 » 25 |

|

П300 |

» 30 » 35 |

» 25 » 30 |

|

П350 |

» 35 |

» 30 |

1.3.5. Марка щебня по прочности в зависимости от объемной насыпной массы не должна быть ниже указанной в табл. 5.

1.3.6. В зависимости от назначения бетона и заданной его объемной массы в сухом состоянии объемная масса щебня должна соответствовать ГОСТ 9757.

1.3.7. В зависимости от заданной проектной марки бетона щебень должен иметь марку по прочности не менее указанной в ГОСТ 9757.

Таблица 5

|

Марка щебня по прочности, не ниже |

Марка щебня по объемной насыпной массе |

Марка щебня по прочности, не ниже |

|

|

300 |

П25 |

700 |

П100 |

|

350 |

П25 |

800 |

П150 |

|

400 |

П35 |

900 |

П200 |

|

500 |

П50 |

1000 |

П250 |

|

600 |

П75 |

1100 |

П300 |

|

|

|

1200 |

П350 |

1.3.8. (Исключен, Изм. № 1).

1.3.9. Щебень, применяемый для приготовления бетонов с маркой по морозостойкости менее F150, должен выдерживать не менее 15 циклов попеременного замораживания и оттаивания (F15). При этом потеря в массе не должна превышать 10 %.

При испытании щебня в растворе сернокислого натрия потеря в массе после трех циклов не должна превышать 10 %.

Щебень, применяемый для приготовления бетонов с маркой по морозостойкости более F150, должен выдерживать не менее 25 циклов попеременного замораживания и оттаивания (F25), а при испытании в растворе сернокислого натрия - пять циклов испытания; при этом потеря в массе не должна превышать 10 %.

1.3.10. Коэффициент размягчения щебня должен быть не менее 0,6 при использовании в конструкционно-теплоизоляционных легких бетонах и не менее 0,7 - при использовании в конструкционных бетонах.

1.3.11. Пористый щебень не должен содержать зерен инородных горных пород в количестве более 10 % по массе.

1.3.12. Щебень не должен содержать загрязняющих примесей (растительного слоя почвы, мусора, щепы и др.).

1.4. Песок для бетона и растворов

1.4.1. Зерновой состав песка должен находиться в пределах, указанных в табл. 6. Зерновой состав песка для теплоизоляционных легких бетонов не нормируют.

1.4.2. (Исключен, Изм. № 1).

1.5. В случае, если щебень и песок не удовлетворяют одному или нескольким требованиям настоящего стандарта, пригодность их определяют испытанием в бетоне.

Таблица 6

|

Полные остатки на ситах, % по объему, для песка |

|||

|

крупного |

среднего |

мелкого |

|

|

5,0 |

0 - 10 |

0 - 10 |

0 - 5 |

|

2,5 |

10 - 50 |

10 - 40 |

5 - 10 |

|

1,25 |

30 - 70 |

20 - 60 |

10 - 40 |

|

0,63 |

50 - 80 |

30 - 70 |

15 - 60 |

|

0,315 |

70 - 90 |

50 - 85 |

40 - 75 |

|

0,14 |

90 - 95 |

75 - 90 |

70 - 90 |

|

Проход через сито 0,14 |

10 - 5 |

25 - 10 |

30 - 10 |

1.6. Выбор той или иной фракции заполнителей или соотношения при подборе состава бетона производят по ГОСТ 9757.

1.7. Щебень и песок, используемые для теплоизоляционных засыпок, должны иметь объемную насыпную массу не более 800 кг/м3 и теплопроводность не более 0,15 ккал/(м × ч × °С).

1.8. Выбор песка по зерновому составу и наибольшей допускаемой крупности зерен для кладочных и штукатурных растворов производят в соответствии с инструкцией по приготовлению и применению строительных растворов.

1.9. Щебень и песок в зависимости от величины суммарной удельной эффективной активности естественных радионуклидов Аэфф применяют:

- во вновь строящихся и реконструируемых жилых и общественных зданиях при Аэфф до 370 Бк/кг;

- при возведении производственных зданий и сооружений, а также для строительства дорог и аэродромов в пределах территории населенных пунктов и зон перспективного строительства при Аэфф свыше 370 Бк/кг до 740 Бк/кг.

При необходимости в национальных нормах, действующих на территории государства, величина удельной эффективной активности естественных радионуклидов может быть изменена в пределах норм, указанных выше.

(Введен дополнительно, Изм. № 1).

2. ПРАВИЛА ПРИЕМКИ

2.1. Поставку и приемку щебня и песка производят партиями. Количество щебня или песка одной фракции, одновременно отгружаемое одному потребителю в одном железнодорожном составе или в одном судне, но не более 500 м3, считают партией.

При отгрузке автомобильным транспортом партией считают количество щебня или песка, отгружаемое одному потребителю в течение суток, но не более 500 м3.

2.2. Приемку и поставку щебня и песка производят по объему или по массе с пересчетом на объем.

Обмер щебня и песка производят в вагонах, судах и автомобилях.

Взвешивание щебня и песка, отгружаемых в вагонах или автомобилях, производят на железнодорожных или автомобильных весах.

Массу щебня и песка, отгружаемых в судах, определяют по осадке судна.

2.3. Контроль показателей качества щебня и песка на предприятии (карьере)-изготовителе производят:

а) объемной насыпной массы, зернового состава, содержания пылеватых и глинистых частиц, глины в комках и других загрязняющих примесей щебня и песка, прочности щебня при сдавливании в цилиндре - ежедневно по каждой фракции;

б) формы зерен, коэффициента размягчения, содержания инородных горных пород, коэффициента вариации по объемной насыпной массе и по прочности - один раз в месяц для каждой фракции и марки щебня;

в) морозостойкости щебня - один раз в полгода и для оперативной оценки в растворе сернокислого натрия - один раз в квартал;

г) суммарной удельной эффективной активности естественных радионуклидов - один раз в год.

(Измененная редакция, Изм. № 1).

2.4. Отбор проб для проведения испытаний щебня и песка производят по ГОСТ 9758.

2.5. При соотношении марки щебня по объемной насыпной массе и прочности, не соответствующей требованиям пп. 1.3.5 - 1.3.7, предприятие (карьер)-изготовитель направляет среднюю пробу щебня объемом не менее 0,25 м3 и песка объемом не менее 0,1 м3 потребителю для проверки пригодности щебня и песка путем испытания их в бетоне по методике, изложенной в приложении.

2.6. Влажность щебня и песка не нормируют, она должна определяться и устанавливаться по соглашению сторон.

2.7. Теплопроводность щебня и песка, используемых для теплоизоляционных засыпок, определяет предприятие (карьер)-изготовитель один раз в год.

2.8. Потребитель имеет право производить контрольную проверку соответствия щебня и песка требованиям настоящего стандарта, применяя и соблюдая при этом указанные в стандарте порядок отбора проб и методы испытаний.

2.9. Для контрольной проверки качества щебня и песка, отгружаемых железнодорожным транспортом, отбирают пробы: при размере партии до трех вагонов - из каждого вагона, при большем размере партии - из трех вагонов. Каждую пробу отбирают при погрузке при разгрузке щебня и песка не менее чем из пяти мест вагона на различной глубине.

Отобранные из различных вагонов пробы не смешивают и испытывают раздельно. В случае положительных результатов испытаний одной из проб остальные пробы не испытывают.

При неудовлетворительных результатах испытаний одной пробы испытывают вторую пробу. При неудовлетворительных результатах испытаний второй пробы партия щебня и песка приемке не подлежит. При удовлетворительных результатах испытаний второй пробы испытывают третью пробу, результаты испытаний которой являются окончательными.

Разрешается проводить контрольную проверку качества щебня и песка и его приемку повагонно.

2.10. Для контрольной проверки качества партии щебня и песка, отгружаемого водным транспортом, от каждой части партии объемом не более 500 м3 отбирают одну пробу. Отбор проб производят с транспортерных лент или из погрузочно-разгрузочных средств другого вида.

Оценку качества щебня и песка проводят раздельно для каждой части партии по результатам испытаний отдельных, отобранных от этих частей, проб или в случае смешения частей партии заполнителя - по среднеарифметическим показателям результатов испытаний всех проб.

2.11. Для контрольной проверки щебня и песка, отгружаемого автомобильным транспортом, от каждой части партии объемом не более 500 м3 отбирают одну пробу. Каждую пробу отбирают не менее чем из пяти автомобилей.

2.12. Контрольную проверку морозостойкости щебня разрешается проводить путем испытания в растворе сернокислого натрия. В случае получения неудовлетворительных результатов испытание проводят непосредственным замораживанием, результаты которого считают окончательными.

2.13. Масса проб, отбираемых для контрольной проверки партии, отгружаемой железнодорожным, водным или автомобильным транспортом, должна не менее чем в пять раз превышать суммарную массу проб для испытаний по ГОСТ 9758, ГОСТ 8269.0 и ГОСТ 8735.

Сокращение проб до размера, требуемого для испытания, производят методом квартования или при помощи желобчатых делителей.

2.14. Показатели зависимости объемной массы бетона от объемной насыпной массы щебня и зависимости прочности бетона от прочности щебня вычисляет и использует потребитель при определении состава бетона заданной марки.

2.15. Пересчет весового количества щебня и песка в объемное производят по значениям объемной насыпной массы щебня и песка согласно ГОСТ 9758.

2.16. При приемке щебня и песка на месте потребления объем, измеренный в транспортных средствах, должен быть умножен на коэффициент уплотнения при транспортировании. Значение коэффициента уплотнения устанавливается по соглашению предприятия (карьера)-изготовителя с потребителем в зависимости от вида транспорта, дальности перевозки, зернового состава и т.п., но не более 1,20.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Объемную насыпную массу и влажность щебня и песка, зерновой состав, прочность при сдавливании в цилиндре, коэффициент вариации по объемной насыпной массе и прочности, коэффициент размягчения, морозостойкость щебня и содержание в нем инородных горных пород определяют по ГОСТ 9758.

3.2. Содержание в песке пылевидных и глинистых частиц, глины в комках и загрязняющих примесей определяют по ГОСТ 8735.

3.3. Содержание зерен пластинчатой (лещадной) формы определяют по ГОСТ 8269.0.

3.4. Теплопроводность щебня и песка определяют по ГОСТ 7076.

3.5. Испытание природных пористых заполнителей в бетоне проводят по методике, приведенной в приложении.

3.6. Суммарную удельную эффективную активность естественных радионуклидов определяют гамма-спектрометрическим методом по ГОСТ 30108.

(Введен дополнительно, Изм. № 1).

4. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Предприятие (карьер)-изготовитель обязано сопровождать каждую партию поставляемого щебня и песка паспортом, в котором указывают:

а) наименование и адрес предприятия (карьера)-изготовителя;

б) наименование и адрес потребителя;

в) номер и дату выдачи паспорта;

г) номер партии и количество щебня и песка;

д) номера вагонов или номер судна и номера накладных;

е) наименование продукции, размер фракции;

ж) марку щебня по прочности;

з) марку щебня и песка по объемной насыпной массе;

и) зерновой состав заполнителя;

к) морозостойкость щебня;

л) обозначение настоящего стандарта;

м) суммарную удельную эффективную активность естественных радионуклидов.

(Измененная редакция, Изм. № 1).

4.2. Предприятие (карьер)-изготовитель должно иметь и сообщать потребителю по его требованию следующие характеристики исходной горной породы (по выделенным разновидностям), установленные при геологической разведке:

- петрографический состав с указанием наличия включений рудных минералов, сернистых и сернокислых соединений, аморфных разновидностей кремнезема и органических примесей;

- описание структуры и текстуры, в том числе трещиноватости;

- показатели физико-механических свойств.

К показателям физико-механических свойств породы относят:

- плотность;

- объемную массу;

- пористость;

- водопоглощение;

- предел прочности при сжатии в сухом и насыщенном водой состояниях;

- морозостойкость.

4.3. Щебень и песок транспортируют и хранят раздельно по видам, маркам и фракциям.

4.4. Две или несколько партий одного и того же вида щебня и песка одинаковых фракций и марок могут храниться вместе, если средние значения объемной насыпной массы и прочности при сдавливании в цилиндре для этих партий удовлетворяют требованиям настоящего стандарта.

4.5. Транспортирование и хранение щебня и песка должны производиться в условиях, предохраняющих их от загрязнения, увлажнения, механического разрушения и ухудшения однородности.

5. ГАРАНТИЯ ИЗГОТОВИТЕЛЯ

5.1. Каждая партия щебня и песка должна быть принята техническим контролем предприятия (карьера)-изготовителя.

5.2. Предприятие (карьер)-изготовитель гарантирует соответствие щебня и песка требованиям настоящего стандарта при соблюдении потребителем условий транспортирования и хранения, предусмотренных настоящим стандартом.

ПРИЛОЖЕНИЕ

Обязательное

МЕТОДИКА ИСПЫТАНИЯ ПРИРОДНЫХ ПОРИСТЫХ ЗАПОЛНИТЕЛЕЙ В БЕТОНЕ

1. Определение пригодности природных пористых заполнителей для получения бетона заданной прочности на сжатие и объемной массы проводят путем их непосредственного испытания в бетоне по нижеследующей методике.

2. Для приготовления бетонной смеси используют:

- портландцемент марок 300 ¸ 500 по ГОСТ 10178;

- испытуемый щебень в сухом состоянии, разделенный на фракции 5 - 10 и 10 - 20 мм.

- испытуемый песок в сухом состоянии из той же породы, что и щебень.

3. Для испытания изготовляют три замеса бетонной смеси, каждый объемом около 12 л в уплотненном состоянии. Соотношения расхода цемента и заполнителей указаны в таблице.

|

Номер замеса |

Расход цемента на замес, кг |

Расход заполнителей по фракциям на замес, л |

||

|

песок |

щебень |

|||

|

5 - 10 мм |

10 - 20 мм |

|||

|

1 |

2,4 |

8,5 |

3,7 |

5,6 |

|

2 |

4,3 |

7,8 |

3,7 |

5,6 |

|

3 |

7,2 |

7,0 |

3,7 |

5,6 |

4. Дозирование заполнителей должно производиться по массе с учетом объемных масс отдельных фракций.

5. Расход воды для затворения бетонной смеси принимают из расчета получения жесткости 10 - 20 с, определяемой по ГОСТ 10181.

(Измененная редакция, Изм. № 1).

6. Бетонную смесь приготовляют в бетономешалке принудительного действия перемешиванием в течение 3 мин или вручную - перемешиванием в течение 5 мин, после чего дважды на разных порциях бетонной смеси проверяют показатель жесткости.

7. Бетонную смесь укладывают в формы в виде призм размерами 10´10´40 см (при отсутствии форм призм допускается изготовление бетонных кубов размерами 10´10´10 см) и вибрируют на стандартной виброплощадке в течение 30 - 60 с (без пригруза).

Из каждого замеса изготовляют две призмы и определяют объемную массу свежеуплотненного бетона gс.в.

8. Фактический расход цемента Ц на 1 м3 уплотненного бетона для каждого из трех замесов вычисляют по формуле

![]()

где ц - расход цемента на замес, кг;

Sк - расход всех компонентов на замес (включая фактически потраченную воду), кг.

Фактический расход всех остальных компонентов на 1 м3 уплотненного бетона (песка - П, щебня - Щ5-10, Щ10-20, воды - В) вычисляют по ГОСТ 27006.

9. Изготовленные бетонные призмы извлекают из форм через (20 ± 3) ч. Половину из них переносят в камеру для нормального твердения, а вторую половину пропаривают по режиму 5 + 3 + 16 ч (подъем температуры до (95 ± 2) °С, выдержка при этой температуре и медленное остывание при отключенной камере).

10. Испытания пропаренных образцов проводят через 4 ч после извлечения призм из камер, а образцов нормального твердения - через 28 сут. За время нахождения образцов в помещении лаборатории их подготавливают к испытаниям в соответствии с ГОСТ 12730.0. Помимо этого, боковые грани призм расчерчивают на четыре равные площади тремя линиями, по которым через приспособление (см. чертеж), состоящее из 5-миллиметровых металлических стержней, соединенных пружинами или резинками-продержками, передают усилие, раскалывающее призму на четыре кубика размерами примерно 10´10´10 см.

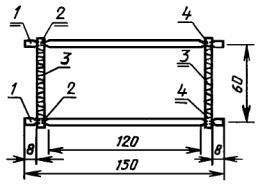

Схема приспособления для раскалывания бетонной призмы на кубы

1 -

металлические стержни диаметром 5 мм; 2 - места расточки стержней до диаметра 3 мм;

3 - резинка-продержка (или стальная пружина); 4 - места прошивки

резинки

Рекомендуется раскалывать призму сначала на две половины, а затем каждую - на два куба. Такое проведение испытания позволяет избежать перекоса, искажающего результат эксперимента.

Непременное совмещение стержней, через которые передают раскалывающее усилие на образец, в одной вертикальной плоскости достигается посредством соединения их в пружинную рамку, легко надеваемую на образец и сохраняющую на нем желаемое положение, в данном случае - по намеченным карандашом на боковых гранях линиям.

8 - 10. (Измененная редакция, Изм. № 1).

11. Обмер производят в следующей последовательности: h, а, в,

где h - геометрическая высота призмы (длина образца);

а - размер боковых граней, являющийся высотой при изготовлении;

в - ширина по низу (по верху) призмы.

12. Полученные от раскола кубы, установленные на боковые грани, испытывают на сжатие. Прочность при сжатии вычисляют путем деления суммы разрушающих усилий по результатам испытаний четырех кубов на боковую поверхность призмы

![]()

где Fбок = h ´ a.

13. По результатам вычислений фактических расходов компонентов определяют расчетную объемную массу бетонов (в высушенном до постоянной массы состоянии) по формуле

gб.сух = 1,15Ц + П + Щ5-10 + Щ10-20.

14.

Результаты испытаний трех серий образцов наносят на график, где по оси абсцисс

отложены расходы цемента в кг/м3, а по оси ординат вверх - марки

бетона по прочности при сжатии ![]() в кгс/см2 и вниз - объемная

масса gб.сух в кг/м3.

в кгс/см2 и вниз - объемная

масса gб.сух в кг/м3.

При этом значения прочности при сжатии, наносимые на график, принимают с учетом переходного коэффициента от прочности кубов размерами 10´10´10 см к стандартным кубам размерами 15´15´15 см.

![]() = 0,95R10.

= 0,95R10.

По построенным кривым определяют значения расходов цемента и объемных масс, соответствующих маркам бетона.

15. Если на основе испытуемых заполнителей получены бетоны с требуемыми объемной массой и маркой по прочности при сжатии при расходах цемента, не превышающих предусмотренных нормативной документацией, то их допускают к применению.

16. По кривым, построенным на основании результатов испытаний пропаренных образцов, проводят предварительную оценку пригодности пористых заполнителей, при этом переходный коэффициент от пропаривания к нормальному твердению Кпроп принимают равным 1,15.

Окончательное суждение о пригодности пористых заполнителей принимают на основании результатов испытаний образцов 28-дневного нормального твердения.

17. По среднему арифметическому из трех раскалывающих усилий Ррр и средней площади поперечного сечения призмы F = a ´ в при необходимости может быть вычислена прочность бетона при растяжения Rpр по формуле

![]()

18.

Оценку преимущества того или иного вида пористого заполнителя проводят по

показателю его относительной прочности в бетоне ![]() /Rц коэффициенту конструктивного качества,

вычисляемого по формуле

/Rц коэффициенту конструктивного качества,

вычисляемого по формуле

![]()

где ![]() - прочность бетона при сжатии, кгс/см2;

- прочность бетона при сжатии, кгс/см2;

Rц - активность цемента, кгс/см2;

gб.сух - расчетная объемная масса бетона (в высушенном до постоянной массы состоянии), кг/м3.

Сопоставление производят для бетонов с одинаковыми расходами цемента.

19. При получении неудовлетворительного результата испытаний допускаются повторные испытания с применением другого песка или смеси песков.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Армянским научно-исследовательским институтом строительства и архитектуры (АрмНИИСА) Госстроя Армянской ССР, Научно-исследовательским институтом бетона и железобетона (НИИЖБ) Госстроя СССР, Всесоюзным научно-производственным объединением (ВНПО) «Союзжелезобетон» Министерства промышленности строительных материалов СССР, Дальневосточным Промстройниипроектом Министерства строительства СССР, Всесоюзным научно-исследовательским и проектно-изыскательским институтом по проблемам добычи, транспорта и переработки минерального сырья в промышленности строительных материалов (ВНИПИИстромсырье) Министерства промышленности строительных материалов СССР, Ростовским инженерно-строительным институтом (РИСИ) Министерства высшего и среднего специального образования РСФСР

ВНЕСЕН Госстроем Армянской ССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР по делам строительства от 10.12.76 № 200

Изменение № 1 принято Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 17.05.2000

За принятие изменения проголосовали:

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Азербайджанская Республика |

Госстрой Азербайджанской Республики |

|

Республика Армения |

Министерство градостроительства Республики Армения |

|

Республика Беларусь |

Минстройархитектуры Республики Беларусь |

|

Республика Казахстан |

Комитет по делам строительства Министерства энергетики, индустрии и торговли Республики Казахстан |

|

Кыргызская Республика |

Государственный Комитет при Правительстве Кыргызской Республики по архитектуре и строительству |

|

Республика Молдова |

Министерство окружающей среды и благоустройств территорий Республики Молдова |

|

Российская Федерация |

Госстрой России |

|

Республика Таджикистан |

Комитет по делам архитектуры и строительства Республики Таджикистан |

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

Приложение |

|

|

» |

|

|

» |

|

|

» |

|

5. ИЗДАНИЕ (июнь 2009 г.) с Изменением № 1, принятым в декабре 2000 г. (ИУС 5-2001)

СОДЕРЖАНИЕ

|

4. Маркировка, транспортирование и хранение. 4 Приложение. Методика испытания природных пористых заполнителей в бетоне. 5 |