| Информационная система |  |

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ,

ПРОЕКТНО-КОНСТРУКТОРСКИЙ И

ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ БЕТОНА И ЖЕЛЕЗОБЕТОНА (НИИЖБ)

ФОНД ПОМОЩИ СТРОИТЕЛЬНОМУ ДЕЛУ

И ПРОГРЕССИВНЫМ НАЧИНАНИЯМ

РУКОВОДЯЩИЕ ТЕХНОЛОГИЧЕСКИЕ МАТЕРИАЛЫ

ПО ЗАВОДСКОМУ ПРОИЗВОДСТВУ СБОРНЫХ

ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

(РТМ 75-95)

Москва, 1995

Авторы: Г.И. Бердичевский, Б.П. Горячев, А.К. Караковский, В.А. Клевцов, А.Д. Лазарев, С.А. Мадатян, Т.И. Мамедов, Н.А. Маркаров, А.А. Мартынов, Ю.Л. Масленников, Г.С. Митник, К.В. Михайлов, Ю.Л. Рогатин, М.Д. Рожненко.

Руководящие технологические материалы (РТМ) содержат основные положения по технологии изготовления сборных предварительно напряженных железобетонных конструкций зданий гражданского и производственного назначения с натяжением арматуры на упоры.

В РТМ приведены также сведения об арматурных сталях, бетонах, методах контроля технологических процессов и качества конструкций, перевозке конструкций, технике безопасности.

РТМ предназначены для инженерно-технических работников предприятий сборного железобетона и строительных организаций, сотрудников проектных и научно-исследовательских институтов.

СОДЕРЖАНИЕ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. РТМ распространяются на изготовление сборных предварительно напряженных железобетонных конструкций гражданских и производственных зданий, осуществляемое в заводских условиях и на полигонах с натяжением арматуры на упоры механическим, электротермическим и электротермомеханическим способами. Перечень эффективных массовых предварительно напряженных конструкций зданий приведен в приложении 1. РТМ не распространяются на производство специзделий (шпалы, трубы, опоры) и конструкции инженерных сооружений (мосты, эстакады, резервуары, силосы и др.).

1.2. Изготовление сборных предварительно напряженных железобетонных конструкций должно осуществляться по рабочим чертежам конструкций.

Примечание. Отступления от требований рабочих чертежей должны быть согласованы с авторами проекта.

1.3. При организации производства сборных предварительно напряженных железобетонных конструкций следует проверить соответствие принятых в проекте данных фактическим условиям изготовления: способу натяжения арматуры, деформации форм и поддонов, податливости анкерных устройств. Если технология и оборудование не отвечают требованиям проекта, то способ изготовления и оснастку следует привести в соответствие с данными рабочих чертежей или совместно с проектной организацией скорректировать рабочие чертежи конструкции с учетом специфики ее изготовления на данном предприятии.

1.4. Натяжение высокопрочной стержневой горячекатаной и термомеханически упрочненной арматуры классов A-IIIв, А-IV, A-V, А-VI, Aт-IV и Aт-V диаметром 8 - 22 мм рекомендуется осуществлять электротермическим способом, а диаметром 25 - 40 мм - механическим. Натяжение высокопрочной арматурной проволоки классов Вр-II и В-II, канатов классов К-7 и К-19 и стержневой термомеханически упрочненной арматуры классов Aт-VI и Aт-VII рекомендуется осуществлять механическим способом при наличии оборудования и при условии обеспечения требуемой производительности технологических линий. При непрерывном армировании изделий высокопрочной проволокой или канатами рекомендуется применять электротермомеханический способ натяжения.

1.5. Допускается применять электротермический способ для натяжения стержневой термомеханически упрочненной стали классов Aт-VI и Aт-VII и высокопрочной проволоки класса Вр-II при условии соблюдения требований п. 8.4 настоящих РТМ.

При изготовлении конструкций на длинных и коротких стендах следует преимущественно применять арматурные канаты классов К-7 и К-19, унифицированные пакеты высокопрочной проволоки класса Вр-II с натяжением механическим способом.

1.6. Выбор напрягаемой арматуры и способа натяжения при изготовлении предварительно напряженных железобетонных конструкций в стационарных силовых формах зависит от требований проекта, наличия оборудования для натяжения, длины изделия и вида применяемой на данном предприятии напрягаемой стали и определяется технико-экономическим расчетом.

1.7. Стержневую арматуру классов Aт-IV, Aт-V, Aт-VI и Aт-VII рекомендуется применять для изделий длиной до 12 м; для изделий большей длины - проволочную и канатную арматуру классов Вр-II, К-7 и К-19, свариваемую или с винтовым профилем стержневую арматуру классов А-IV, А-V, А-VI.

1.8. С целью замен и упрощения согласования проектным организациям следует предусматривать в рабочих чертежах предварительно напряженных конструкций несколько вариантов армирования.

1.9. При изготовлении предварительно напряженных железобетонных конструкций необходимо обеспечить их свободное деформирование при передаче усилия предварительного напряжения с арматуры на бетон, для чего изделие должно быть освобождено от элементов форм и других деталей оснастки, препятствующих их деформации.

Необходимо также принять меры для обеспечения свободных деформаций изделия от воздействия температуры и усадки бетона.

1.10. Изготовление предварительно напряженных железобетонных конструкций должно сопровождаться систематическим контролем качества заполнителей, арматуры, бетонной смеси, величины предварительного напряжения, прочности бетона при передаче усилия обжатия на конструкцию, при отпуске конструкций потребителю и в 28-суточном возрасте, генеральных размеров изделий.

1.11. При освоении на каждом предприятии новых конструкций первые из них надлежит испытать до разрушения в соответствии с требованиями ГОСТ 8829.

2. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ЗАВОДСКОГО ПРОИЗВОДСТВА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

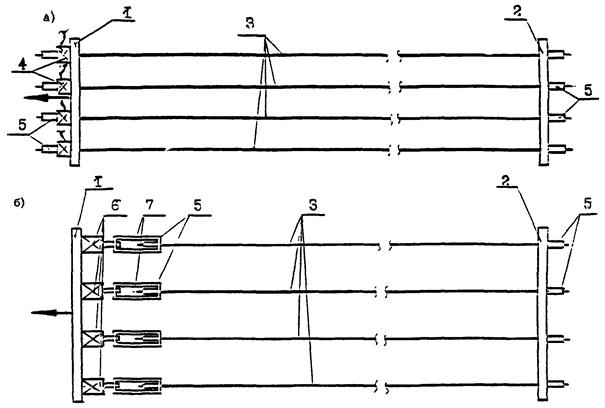

- в перемещаемых силовых формах по агрегатно-поточной технологии или на конвейерах;

- в стационарных силовых формах;

- на коротких и длинных стендах в обычных (несиловых) формах и с безопалубочным формованием.

2.2. Выбор технологической схемы рекомендуется осуществлять в каждом случае с учетом местных условий, типа конструкций, характеристик и свойств материалов, наличия оборудования и обосновывать технико-экономическими расчетами.

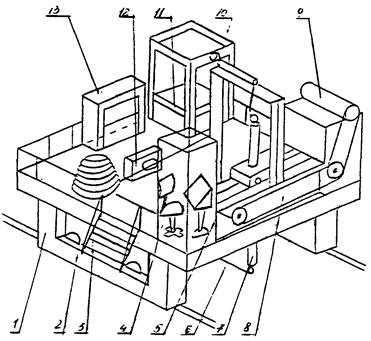

2.3. Поточно-агрегатный способ производства наиболее рационален в условиях мелкосерийного производства конструкций на заводах средней и малой мощности. При этом он предпочтителен для изготовления конструкций длиной до 12 м, шириной до 3 м. Конвейерный способ производства целесообразен при массовом изготовлении плоских плит покрытий и перекрытий, ригелей, фундаментных балок.

Стендовый способ производства соответствует изготовлению крупноразмерных конструкций, которые экономически нецелесообразно и технологически сложно изготовлять по поточно-агрегатному и конвейерному способам.

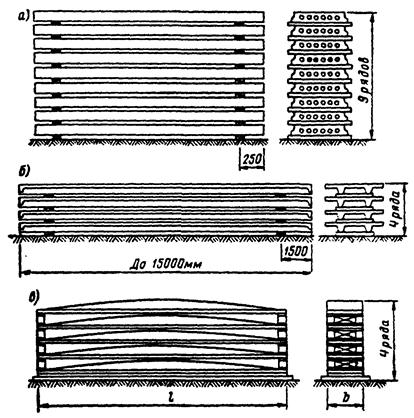

Линейные стенды длиной 70 - 200 м рекомендуется использовать для изготовления предварительно напряженных конструкций массового применения при сравнительно стабильной их номенклатуре. На таких стендах изготовляют многопустотные плиты методом безопалубочного формования.

2.4. При строительстве новых предприятий и реконструкции действующих рекомендуется использовать типовые проекты технологических линий, оборудование для которых освоено машиностроительной промышленностью, а также новые разработки по автоматизации технологических процессов.

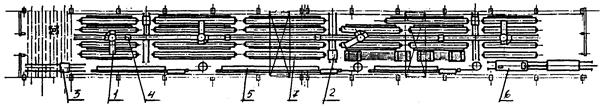

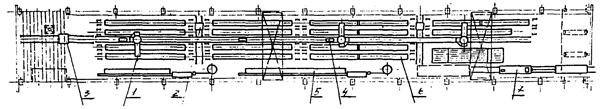

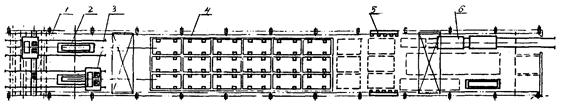

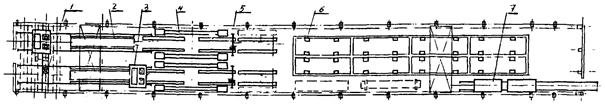

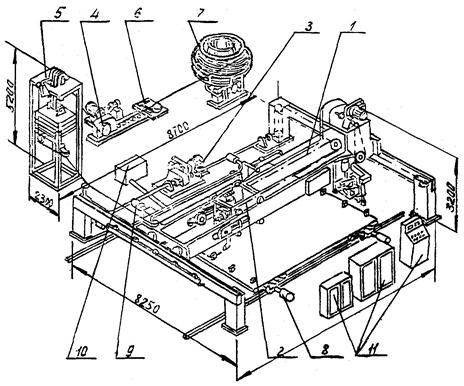

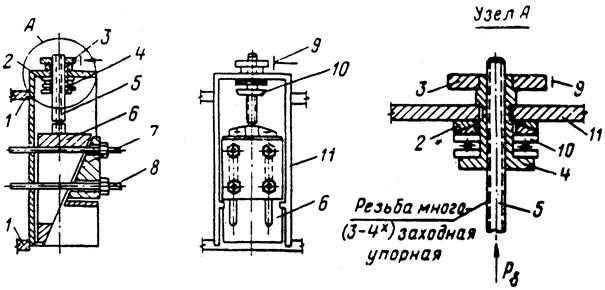

В приложении 2 приведены следующие типовые технологические линии, размещенные в унифицированных пролетах:

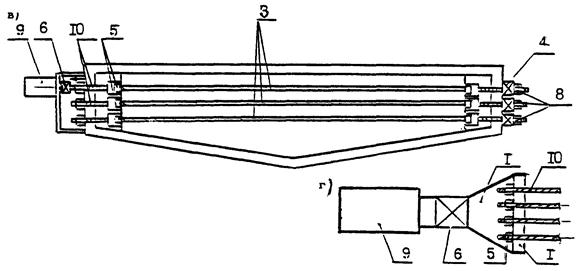

- линия изготовления предварительно напряженных длинномерных конструкций в силовых формах;

- линия изготовления предварительно напряженных длинномерных конструкций на коротких стендах;

- линия изготовления предварительно напряженных плит покрытий и перекрытий размером до 3´6 м;

- линия изготовления предварительно напряженных плит покрытий размером до 3´12 м;

- линия изготовления предварительно напряженных многопустотных плит перекрытий.

2.5. Помимо типовых линий рекомендуется использовать опыт успешно действующих более механизированных линий по изготовлению предварительно напряженных многопустотных и сплошных плит перекрытий с применением:

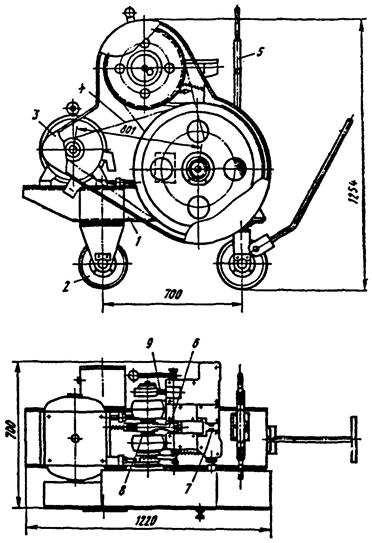

- установок ДМ-2 для электротермического натяжения стержневой арматуры (гг. Иваново-Франковск, Новосибирск);

- арматурно-намоточных агрегатов для электротермомеханического натяжения арматурных канатов (гг. Екатеринбург, Вольск, Орск);

- одно-, двух- и трехъярусных конвейерных линий с электротермическим натяжением стержневой арматуры и формованием изделий на первом ярусе (гг. Москва, Челябинск).

3. БЕТОНЫ И МАТЕРИАЛЫ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ

3.1. Для предварительно напряженных железобетонных конструкций применяют бетоны плотной структуры на цементном вяжущем и плотных или пористых заполнителях. Бетоны должны обладать:

- высокой прочностью и плотностью;

- большой скоростью твердения в начальный период (что, большей частью, обеспечивается термовлажностной обработкой);

- относительно малой неупругой деформируемостью (ползучестью) во времени в результате передачи предварительного напряжения арматуры на бетон.

3.2. Для типовых предварительно напряженных железобетонных конструкций обычно применяют бетоны класса прочности от В15 до В60.

Прочность бетона при передаче усилия обжатия на конструкцию (передаточная прочность), определенная проектом, обычно составляет 70 % проектной (прочностью в 28-суточном возрасте). Если к передаточной прочности бетона конструкции предъявляются особые требования, то они указываются в проекте и должны выполняться.

Как прочность, так и скорость нарастания прочности бетона обеспечивают, помимо тепловлажностной обработки, правильным выбором цемента и водоцементного отношения, применением химических добавок.

3.3. В конструкциях, предназначенных для эксплуатации в условиях агрессивной среды, следует предусматривать необходимые конструктивные и технологические средства антикоррозионной защиты бетона в соответствии с требованиями СНиП 2.03.11.

3.4. Для бетона предварительно напряженных конструкций рекомендуется применять портландцемент и шлакопортландцемент марок 400 и выше по ГОСТ 10178. Преимущество следует отдать быстротвердеющим цементам.

Из новых вяжущих для бетонов предварительно напряженных конструкций рекомендуется применять:

- цемент напрягающий (НЦ) по ТУ 21-26-13;

- вяжущие низкой водопотребности (ВНВ) по ТУ 21-26-20.

3.5. Марка цемента, как правило, должна превышать класс прочности бетона. Для бетонов класса прочности В50 и В60 допускается марка портландцемента, равная классу прочности бетона.

3.6. Не рекомендуется применять:

- магнезиальный портландцемент (вследствие его низкой активности и неопределенного поведения при тепловой обработке);

- пластифицированный и гидрофобный портландцементы (вследствие замедленного твердения в начальные сроки);

- безклинкерные цементы, как правило, медленно твердеющие и не обеспечивающие надежной защиты высокопрочной напрягаемой арматуры.

3.7. Напрягающий цемент (НЦ) является продуктом совместного помола портландцементного клинкера, гипсового камня, гранулированного доменного шлака и алюминатосодержащей добавки (например, глиноземистого шлака). Производство напрягающего цемента освоено цементной промышленностью.

По прочности на сжатие в 28-суточном возрасте НЦ подразделяют на марки 400 и 500, а по величине самонапряжения на НЦ-10, НЦ-20, НЦ-30 и HЦ-40.

Бетоны на напрягающем цементе изготовляются в соответствии с ТУ 67-938 «Бетон на напрягающем цементе».

3.8. Вяжущее низкой водопотребности (ВНВ) получают совместной механохимической обработкой портландцементного клинкера или портландцемента, минеральных добавок, гипсового камня и сухого модификатора на цементных заводах и на региональных помольных установках. ВНВ характеризуется более низкой водопотребностью, чем у портландцемента и его разновидностей.

Для изготовления предварительно напряженных железобетонных конструкций надлежит применять следующие марки ВНВ:

- ВНВ без добавок (BHB-100);

- ВНВ с минеральными добавками не более 50 % (BHB-80 ... BHB-50).

Установлены следующие марки по прочности на сжатие: 500, 600, 700, 800, 900 и 1000. В качестве минеральной добавки применяют шлак доменный, гранулированный либо золу-унос тепловых электростанций, либо песок строительный (кроме карбонатного). В качестве модификатора применяют суперпластификатор С-3.

Производство бетонов на ВНВ осуществляют по «Технологическому регламенту на изготовление бетонных и железобетонных конструкций с применением вяжущих низкой водопотребности (ВНВ)».

3.9. При выборе типа цемента кроме его марки следует обращать внимание на величину нормальной густоты цементного теста: чем она ниже, тем при меньшем расходе цемента обеспечивается требуемая укладываемость бетонной смеси. Цемент с нормальной густотой более 27 % для изготовления предварительно напряженных конструкций не рекомендуется.

Для конструкций, подвергаемых в процессе производства тепловой обработке, рекомендуется применять цементы I и II группы эффективности при пропаривании по ГОСТ 22236.

3.10. Заполнители для предварительно напряженных конструкций из тяжелого бетона должны удовлетворять требованиям ГОСТ 26633.

Для преднапряженных конструкций из тяжелого бетона применение заполнителей с водопоглощением их за 30 мин более 5 % не допускается.

Примечание. При использовании плотных заполнителей с водопоглощением от 1 до 5 %, оно должно учитываться при расчете количества воды в бетонной смеси.

Контроль качества плотных заполнителей следует производить по ГОСТ 8269 и ГОСТ 8736.

3.11. Для бетонов на пористых заполнителях следует применять искусственные и естественные крупные заполнители по ГОСТ 9757.

3.12. В качестве мелкого заполнителя для бетонов на пористых заполнителях используют, как правило, природные плотные пески по ГОСТ 8736, а также искусственные пористые пески по ГОСТ 9757.

3.13. Для тяжелых и легких бетонов максимальная крупность зерен должна быть не более 1/3 размера наименьшей толщины конструкции и 2/3 расстояния между арматурой.

3.14. С целью уменьшения расхода цемента, сокращения сроков тепловой обработки, повышения прочности, плотности и водонепроницаемости затвердевшего бетона, его морозостойкости в агрессивных средах рекомендуется в предварительно напряженных конструкциях применять добавки по ГОСТ 24211.

3.15. Для предварительно напряженных конструкций рекомендуется применять, в первую очередь, суперпластификатор С-3 по ТУ 6-14-625 с гарантийным сроком хранения 1 год. Поставляют суперпластификатор С-3 в виде водного раствора в цистернах или металлических бочках.

3.16. Количество вводимых в бетонную смесь добавок определяет заводская лаборатория при подборе составов бетона. Для приготовления бетона следует применять воду по ГОСТ 23732.

3.17. Хранение материалов для бетона (цемента, заполнителей и добавок) должно обеспечивать сохранность качества этих материалов.

Ускоренную оценку марки поступившего цемента можно осуществить, используя Рекомендации по прогнозированию активности цемента, прочности раствора и тяжелого бетона методом «Прогноз».

Заполнители должны храниться на складах, предохраняющих материалы от загрязнения пылью, увлажнения атмосферными осадками и образования наледи в зимнее время.

Добавки должны храниться на закрытых складах в специальной таре.

3.18. Составы бетона должны подбираться и контролироваться заводской лабораторией при соблюдении условий получения бетонов с наименьшим расходом цемента по ГОСТ 27006. Рекомендуемые расходы цемента для изготовления предварительно напряженных железобетонных конструкций приведены в приложении 16.

3.19. Дозирование цемента, воды, добавок и плотных заполнителей производится весовым методом, а пористых заполнителей - объемно-весовым; при этом точность дозирования цемента, добавок и воды не должна превышать ±2 %, плотных заполнителей - ±2,5 %, а пористых заполнителей - ±2,5 % по объему. Запрещается производить изменение принятого состава бетонной смеси без согласования с лабораторией.

3.20. Загрузку исходных материалов в работающий смеситель производят, как правило, одновременно.

При применении ВНВ места возможных протечек в силосах, трубопроводах, расходных бункерах и дозаторах должны быть предварительно тщательно уплотнены с учетом повышенной дисперсности и сыпучести этого вяжущего по сравнению с портландцементом.

3.21. В табл. 1 приведены марки бетонной смеси по уровню удобокладываемости.

3.22. Продолжительность смешивания бетонной смеси определяют по ГОСТ 7473 и ГОСТ 10181. Минимальная продолжительность смешивания бетонной смеси на плотных заполнителях приведена в табл. 2 и 3.

3.23. Оптимальная продолжительность смешивания бетонной смеси уточняется заводской лабораторией опытным путем исходя из фактических условий производства.

Таблица 1

Марки бетонной смеси по удобоукладываемости

|

Норма удобоукладываемости по показателю |

||

|

жесткости, с |

подвижности (осадка конуса), см |

|

|

Ж4 |

31 и более |

- |

|

Ж3 |

21 - 30 |

- |

|

Ж2 |

11 - 20 |

- |

|

Ж1 |

5 - 10 |

- |

|

П1 |

1 - 4 |

4 и менее |

|

П2 |

- |

5 - 9 |

|

П3 |

- |

10 - 15 |

|

П4 |

- |

16 и более |

Таблица 2

Минимальная продолжительность смешивания пластичной бетонной смеси на плотных заполнителях, с

|

В гравитационных смесителях пластичной смеси марок |

В смесителях принудительного действия (для всех смесей) |

|||

|

П1 |

П2 |

П3, П4 |

||

|

До 500 |

90 |

75 |

60 |

50 |

|

Более 500 |

150 |

120 |

90 |

50 |

Примечание. Для гравитационных смесителей данные таблицы распространяются и на бетонные смеси для легких бетонов.

Таблица 3

Минимальная продолжительность смешивания бетонной смеси на пористых заполнителях в смесителях принудительного действия, с

|

Объем готового замеса, л |

Бетонной смеси марки П1 при плотности бетона, кг/м3 |

|||

|

1600 и более |

1400 - 1600 |

1000 - 1400 |

1000 и менее |

|

|

До 500 |

105 |

120 |

150 |

180 |

|

500 - 1000 |

120 |

150 |

180 |

210 |

|

Более 1000 |

135 |

180 |

210 |

240 |

Примечание. Для пластичных смесей марок П2 - П4 продолжительность снижается на 15 - 45 с, а для жестких смесей марок Ж1 - Ж4 - увеличивается на 15 - 60 с.

4. АРМАТУРНЫЕ СТАЛИ

4.1. В качестве напрягаемой арматуры предварительно напряженных железобетонных конструкций следует применять следующие виды арматурной стали (табл. 4 и 5):

- стержневую горячекатаную классов А-V и А-VI по ГОСТ 5781;

- стержневую термомеханически упрочненную классов Aт-V, Aт-VI и Aт-VII по ГОСТ 10884;

- арматурные канаты классов К-7 и К-19 по ГОСТ 13840 и ТУ 14-4-22;

- высокопрочную холоднотянутую проволоку классов Вр-II и В-II по ГОСТ 7348.

4.2. Допускается применять в качестве напрягаемой арматуры предварительно напряженных железобетонных конструкций следующие виды арматурной стали:

Основные характеристики механических свойств стержневой напрягаемой арматуры

Примечания: 1. Диаметры, указанные в скобках, изготовляют по ТУ или поставляют по соглашению изготовителя с потребителем.

2. В стали марки 35ГС, предназначенной для изготовления арматурной стали классов Aт-IVC, Aт-V и Aт-VК, содержание углерода должно быть 0,28 - 0,33 %, а марганца - 0,9 - 1,2 %. Арматурная сталь класса Aт-VК, изготовленная из стали 35ГС, должна иметь на поверхности отпущенный слой не менее 0,3 мм твердостью не более 280НУ (ГОСТ 10884).

3. Промышленное производство стержней классов Aт-VIК и Aт-VII диаметром свыше 22 мм находится в стадии освоения.

4. Для стали класса А-IV марки 80С пределу текучести s0,2 ³ 60 кгс/мм2 соответствует временное сопротивление sв ³ 100 кгс/мм2.

5. Угол изгиба в холодном состоянии вокруг оправки 5Fd равен 45°.

Таблица 5

Основные характеристики механических свойств напрягаемой проволочной арматуры

|

Диаметр, мм |

Разрывное усиление Р, кН |

Усиление соответствующее текучести Р0,2, кН |

Модуль упругости Е´10-5, Н/мм2 |

Условный предел текучести s0,2 Н/мм2 |

Временное сопротивление разрыву sв, Н/мм2 |

Относительное удлинение после разрыва на базе 100 мм d 100, % |

||

|

не менее |

||||||||

|

Врп-I ТУ 14-4-1322 |

Вр600 |

4 |

8,7 |

7,5 |

1,9 |

590 |

690 |

2 |

|

Вр600 |

4,5 |

11,0 |

9,4 |

2 |

||||

|

Вр600 |

5 |

13,6 |

11,6 |

2,5 |

||||

|

Вр600 |

6 |

19,4 |

16,7 |

3,5 |

||||

|

В-II |

В1500 |

3 |

12,6 |

10,6 |

2,0 |

1500 |

1780 |

4 |

|

В1400 |

4 |

21,4 |

18 |

1400 |

1700 |

4 |

||

|

В1400 |

5 |

32,8 |

27,5 |

1400 |

1670 |

4 |

||

|

В1300 |

6 |

44,3 |

35,5 |

1300 |

1570 |

5 |

||

|

В1200 |

7 |

56,5 |

45,3 |

1200 |

1470 |

6 |

||

|

В1100 |

8 |

69 |

55,2 |

1100 |

1370 |

6 |

||

|

Вр-II |

В1500 |

3 |

12,6 |

10,6 |

2,0 |

1500 |

1780 |

4 |

|

В1400 |

4 |

21,4 |

18 |

1400 |

1700 |

4 |

||

|

В1400 |

5 |

32,8 |

27,5 |

1400 |

1670 |

4 |

||

|

В1200 |

6 |

41,6 |

33,3 |

1200 |

1470 |

5 |

||

|

В1100 |

7 |

52,8 |

42,6 |

1100 |

1370 |

6 |

||

|

В1000 |

8 |

64,1 |

51,2 |

1000 |

1270 |

6 |

||

|

К-7 K-19 ТУ 14-4-22 |

К7-1500 |

6 |

40,6 |

34,9 |

1500 |

1770 |

4х) |

|

|

К7-1500 |

9 |

93,5 |

79,5 |

1500 |

1770 |

4х) |

||

|

К7-1500 |

12 |

164 |

139,5 |

1,8 |

1500 |

1770 |

4х) |

|

|

К7-1400 |

15 |

232 |

197 |

1400 |

1670 |

4х) |

||

|

К19-1400 |

14 |

241,5 |

185 |

1,8 |

1500 |

1780 |

4х) |

|

Примечание. Значение временного сопротивления и условного предела текучести приведены с округлением.

- стержневую горячекатаную класса А-IV по ГОСТ 5781;

- стержневую термомеханически упрочненную классов Aт-IVC и Aт-IVК по ГОСТ 10884;

- упрочненную вытяжкой класса A-IIIв;

- стержневую термически упрочненнуюх) класса Aт-IV;

- холоднотянутую проволоку класса Врп-I по ТУ 14-4-1322.

_____________

х) Относительное удлинение перед разрывом.

4.3. Расчетные и нормативные сопротивления арматурной стали видов и марок, перечисленных в табл. 4 и 5, а также условия их применения в железобетонных конструкциях следует принимать согласно СНиП 2.03.01 и «Рекомендациям по применению в железобетонных конструкциях эффективных видов стержневой арматуры».

Основные характеристики механических свойств напрягаемой арматурной стали приведены в табл. 4, 5 и 6, а их сортамент - в табл. 7.

Таблица 6

Среднестатистические показатели диаграммы растяжения напрягаемой арматурной стали

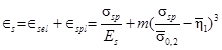

Примечание. Для других видов напрягаемой арматуры ![]() , а значение s0,2 определяется из опытов.

, а значение s0,2 определяется из опытов.

_____________

х) Данные ограниченного числа испытаний.

4.4. Деформацию арматуры при ее натяжении рекомендуется определять с учетом действительной диаграммы растяжения стали.

В случае отсутствия опытных данных допускается использовать для оценки деформаций стали при механическом способе натяжения уравнения среднестатистической диаграммы растяжения.

Значения ЕS приведены в табл. 4 и 5, а

значения ![]() и

и ![]() определяются по табл. 6. Примеры расчета приведены в приложении 17.

определяются по табл. 6. Примеры расчета приведены в приложении 17.

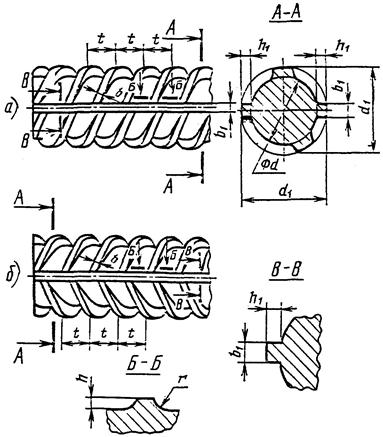

4.5. Напрягаемая арматурная сталь поставляется либо круглой гладкой (В-II), либо периодического профиля (Вр-II, Врп-I, А-IV - Aт-VII) и в виде арматурных канатов (К-7, К-19).

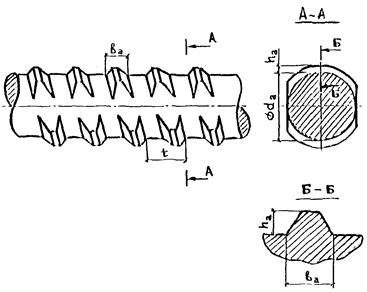

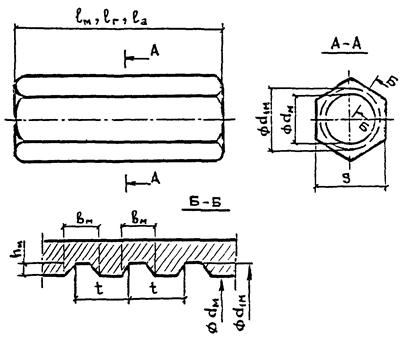

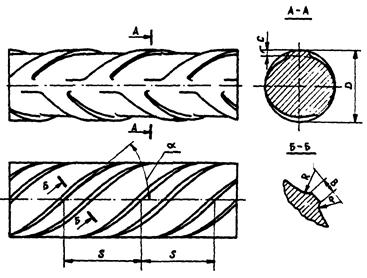

Стержневая арматура периодического профиля поставляется с профилем по ГОСТ 5781 (рис. 1) и с серповидным профилем по ТУ 14-2-949 (рис. 2) или с винтовым профилем в соответствии с ТУ 14-2-790 (рис. 3).

4.6. Напрягаемую стержневую арматуру классов и марок, указанных в табл. 1, рекомендуется заказывать и применять преимущественно в виде стержней мерных длин, а горячекатаную сталь класса А-IV марки 80С и термомеханически упрочненную сталь классов Aт-IVК, Aт-V, Aт-VК, Aт-VII и другую - только в виде стержней мерных длин без сварных стыков.

Таблица 7

СОРТАМЕНТ АРМАТУРНОЙ СТАЛИ

|

Расчетная площадь поперечного сечения, см2 |

Теоретическая масса 1 пог. м, кг |

Номинальный диаметр, мм (условный) |

Расчетная площадь поперечного сечения, см2 |

Теоретическая масса 1 пог. м, кг |

|

|

А. Стержневая арматура |

|||||

|

5,5 |

0,237 |

0,186 |

20 |

3,14 |

2,470 |

|

6 |

0,283 |

0,222 |

22 |

3,80 |

2,980 |

|

8 |

0,503 |

0,395 |

25 |

4,91 |

3,850 |

|

10 |

0,785 |

0,617 |

28 |

6,160 |

4,830 |

|

12 |

1,131 |

0,888 |

32 |

8,040 |

6,310 |

|

14 |

1,54 |

1,210 |

36 |

10,180 |

7,990 |

|

16 |

2,01 |

1,580 |

40 |

12,570 |

9,870 |

|

18 |

2,54 |

2,000 |

|||

|

Б. Арматурная проволока (Врп-I, В-II, Вр-II) |

|||||

|

3 |

0,071 |

0,056 |

6 |

0,283 |

0,222 |

|

4 |

0,126 |

0,099 |

7 |

0,385 |

0,302 |

|

4,5 |

0,159 |

0,125 |

8 |

0,503 |

0,395 |

|

5 |

0,196 |

0,154 |

|||

|

В. Арматурные канаты |

|||||

|

К-7 |

K-19 |

||||

|

6 |

0,23 |

0,184 |

14 |

1,287 |

1,010 |

|

9 |

0,53 |

0,419 |

|||

|

12 |

0,93 |

0,736 |

|||

|

15 |

1,39 |

1,099 |

|||

Рис. 1. Профиль стержневой арматуры (ГОСТ 5781)

а - класса A-II; б - классов A-III - Aт-VII

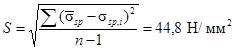

4.7. Стержневую напрягаемую арматуру всех классов и марок с винтовым профилем по ТУ 14-2-790 допускается заказывать и применять в виде стержней как мерной, так и немерной длины. Винтовой профиль обеспечивает возможность навинчивания на стержни соединительных элементов, изготовляемых в соответствии с ТУ 14-283-19 (рис. 4), с помощью которых напрягаемую стержневую арматуру можно соединять без сварки в любом месте по длине изделия, образовывать временные или концевые анкеры.

Рис. 2. Серповидный профиль стержневой арматуры

4.8. Высокопрочная проволока должна поставляться в мотках, а арматурные канаты - в мотках или на барабанах. Смотанные с барабанов или мотков проволока и канаты должны сохранять заданную прямолинейность.

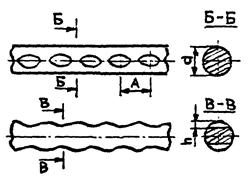

Высокопрочная проволока класса Вр-II поставляется с профилем по ГОСТ 7348 (рис. 5), а проволока класса Врп-I - с профилем по ТУ 14-4-1322 (рис. 6). Поперечное сечение арматурных канатов показано на рис. 7.

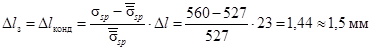

при

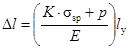

![]() ;

;

![]()

где

![]() - относительное удлинение,

- относительное удлинение, ![]() ;

;

ssp - величина контролируемого напряжения в арматуре, Н/мм2;

Еs - начальный модуль упругости, Н/мм2;

![]() - среднеквадратическое значение, условного предела текучести,

Н/мм2;

- среднеквадратическое значение, условного предела текучести,

Н/мм2;

![]() - среднее значение

относительного предела упругости;

- среднее значение

относительного предела упругости;

![]() - упругая деформация;

- упругая деформация;

![]() - условно-мгновенная

пластическая деформация;

- условно-мгновенная

пластическая деформация;

m - коэффициент, определяемый по формуле

Рис. 3. Арматурная сталь винтового профиля (ТУ 14-2-686)

4.9. Приемку арматурной стали следует производить по сертификатам с обязательной проверкой наличия прикрепленных к стали металлических или деревянных бирок, которыми завод-изготовитель обязан снабжать каждый пакет или моток арматурной стали.

4.10. Стержневую арматуру принимают партиями, состоящими в соответствия с ГОСТ 3781 и ГОСТ 10884 из стержней одного диаметра, одного класса прочности, одной плавки и оформленными одним документом о качестве. Масса партии должна быть не более 70 т (вагонной нормы).

Рис. 4. Соединительные элементы для арматуры винтового профиля (ТУ 14-283-19)

Каждая партия стержневой арматуры сопровождается документом о качестве (сертификатом), оформленным по ГОСТ 7566, где указываются: номер профиля (диаметр, мм), класс прочности, химический состав, значения временного сопротивления sв, предела текучести sт (s0,2), относительного удлинения d5 и dр и результаты испытаний на изгиб в холодном состоянии. Для стали повышенной однородности дополнительно указываются: минимальное среднее X и среднеквадратическое отклонение So в партии величин sт (s0,2) и sв.

Рис. 5. Профиль высокопрочной проволоки класса Вр-II (ГОСТ 7348)

Рис. 6. Профиль проволоки класса Врп-I

Рис. 7. Поперечное сечение арматурных канатов К-7 (а) и К-19 (б)

4.11. Проволоку принимают партиями. Партия должна состоять из проволоки одного класса прочности, одного вида и состояния изготовления, одной точности изготовления, одного диаметра и сопровождаться оформленным документом о качестве, содержащим товарный знак или наименование и товарный знак предприятия-изготовителя, условное обозначение проволоки, результаты испытания, количество мотков и массу нетто партии.

4.12. Канаты принимают партиями. Партия должна состоять из канатов одного диаметра, одного вида изготовления, иметь одинаковую кратность шага свиви и быть оформлена документом о качестве, содержащим: товарный знак или наименование и товарный знак предприятия-изготовителя, условное обозначение каната, номер партии, шаг свивки каната, результаты испытаний, массу нетто партии, номера (или количество) мотков.

4.13. Класс прочности стержневой арматурной стали маркируется либо покраской концов стержней краской разных цветов по ГОСТ 5781 и ГОСТ 10884, либо прокатными маркировочными знаками в соответствии с ТУ 14-2-949, как это показано на рис. 8 и в табл. 8.

При применении прокатной маркировки предприятия-изготовителя и класса прочности стали (см. рис. 8) начало маркировки обозначается либо двумя точками на поперечных выступах, либо двумя выступами на продольных ребрах. Далее, число выступов t2 до следующего маркировочного знака обозначает номер предприятия-изготовителя в соответствии с ТУ 14-2-793. Число выступов t1 между последующими маркировочными знаками обозначает класс стали (см. табл. 4). Концы стержней термомеханически упрочненной стали дополнительно окрашивают несмываемой краской в соответствии с требованиями ГОСТ 10884 (см. табл. 8). Маркировка стали немерной длины класса Aт-IIIНС соответствует классам арматуры мерной длины, отходом раскроя которой она является.

Рис. 8. Пример прокатной маркировки класса прочности стержневой арматуры

Таблица 8

Маркировка покраской и прокатная маркировка класса прочности стержневой арматурной стали

|

Цвет покраски концов стержней |

Число выступов между маркировочными знаками |

|

|

A-III |

- |

3 |

|

А-IV |

Красный |

4 |

|

Aт-IV |

Зеленый |

4 |

|

Aт-IVC |

Зеленый и белый |

4 |

|

Aт-IVК |

Зеленый и красный |

4 |

|

А-V |

Красный и зеленый |

5 |

|

Aт-V |

Синий |

5 |

|

Aт-VК |

Синий и красный |

5 |

|

Aт-VСК |

Синий, белый и красный |

5 |

|

А-VI |

Красный и синий |

6 |

|

Aт-VI |

Желтый |

6 |

|

Aт-VIК |

Желтый и красный |

6 |

|

Aт-VII |

Черный |

7 |

4.14. Поступающую потребителю арматуру следует подвергать внешнему осмотру и в необходимых случаях контрольным испытаниям для установления ее характеристик в состоянии поставки требованиям ГОСТов и ТУ. Испытания на натурных образцах арматуры проводят: на растяжение - по ГОСТ 12004; на изгиб - по ГОСТ 14019, на перегиб - по ГОСТ 1579.

4.15. Число контрольных испытания на растяжение и изгиб при обычном входном контроле качества стали должно быть не менее двух от каждой партии-плавки стержневой арматуры одного диаметра.

Для арматурной стали повышенной однородности контрольные испытания поступивших к потребителю партий при наличии сертификатов могут не производиться.

Для арматурной стали обыкновенного качества проведение контрольных испытаний каждой поступающей партии стали является обязательным.

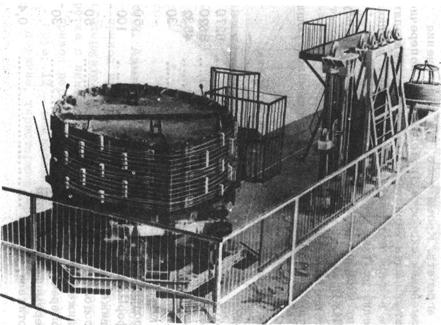

4.16. При необходимости проверки механических свойств стержневой арматуры от каждой партии проводится испытание шести образцов, взятых из различных пакетов или мотков, и по их результатам проверяется выполнение условий:

![]()

![]()

где xidp - браковочные значения величин sв, s0,2 (sт), указанные в табл. 4;

![]() и xmin - среднее и минимальное значения результатов испытаний шести

образцов;

и xmin - среднее и минимальное значения результатов испытаний шести

образцов;

xi и So - минимальное среднее и среднеквадратическое отклонение в каждой партии-плавке, гарантируемые предприятием-изготовителем.

Минимальные значения относительного удлинения d5 и равномерного удлинения dp должны быть не менее значений, приведенных в табл. 4. Результаты этих испытаний являются окончательными и служат основанием для арбитражных заключений о качестве продукции.

4.17. Для проверки разрывного усилия, относительного удлинения, числа перегибов и шага вмятин, а также испытания на перегиб от каждой партии проволоки должно быть отобрано 10 % мотков (прутков), но не менее пяти. Для проверки усилия, соответствующего условному пределу текучести и прямолинейности, от каждой партии проволоки должно быть отобрано 3 % мотков (прутков), но не менее трех.

Для проверки механических свойств, прямолинейности и нераскручиваемости каната от каждой партии отбирают 3 % мотков, но не менее трех мотков.

4.18. Контроль качества упрочненной вытяжкой арматурной стали класса A-IIIв производится путем испытания на растяжение от каждой партии стали одного диаметра массой до 10 т не менее двух образцов от двух разных прутков арматурной стали в состоянии поставки, после вытяжки и после электронагрева упрочненных стержней при натяжении электротермическим способом.

4.18. Операционный контроль качества напрягаемой арматуры включает проверку:

механических свойств стали после электронагрева при электротермическом и электротермомеханическом способах натяжения;

механических свойств арматуры при разбраковке неизвестных партий стали, в спорных ситуациях и при оценке качества готовых железобетонных конструкций неразрушающими методами или путем их контрольных испытаний.

4.20. Операционный контроль напрягаемой арматурной стали осуществляется путем проверки соответствия ее качества и размеров требованиям проекта, а также выборочных испытаний на растяжение при электротермическом и электротермомеханическом способах натяжения.

4.21. Для проверки механических свойств рабочей напрягаемой арматуры после электронагрева из каждой партии стали одного диаметра и массой не более 70 т отбирают не менее двух прутков арматуры, которые нагревают до заданной температуры строго по технологии, принятой на данном предприятии. Затем от каждого прутка вырезают по два образца для испытаний на растяжение: один - от ненагретого конца (исходная сталь), другой - из зоны электронагрева.

При применении электротермического способа натяжения термомеханически и термически упрочненной арматуры классов Aт-V, Aт-VI и Aт-VII число контрольные образцов должно быть увеличено и составлять два образца от каждой партии с каждого поста электронагрева.

Испытания на растяжение проводят по ГОСТ 12004 с определением временного сопротивления sв, условного (или физического) предела текучести s0,2 (sт) и относительного удлинения d5 и р. Механические свойства напрягаемой стали после электронагрева должны отвечать следующим условиям: значения s0,2 (sт), d5 и dр должны быть не менее браковочных величин для стали данного класса (см. табл. 4) и не менее исходных свойств каждой данной партии; значения sв также должны быть не менее браковочных (см. табл. 4), или 0,95sв исходной стали.

4.22. При заготовке и натяжении стержневой арматуры на автоматизированных линиях ДМ-2 контроль качества арматурной стали до и после электронагрева и натяжения следует производить в соответствии с требованиями п. 2.5 «Рекомендаций по технологии автоматизированной заготовки и натяжения высокопрочной стержневой арматуры пустотных настилов».

5. СТАЛЬНЫЕ ФОРМЫ

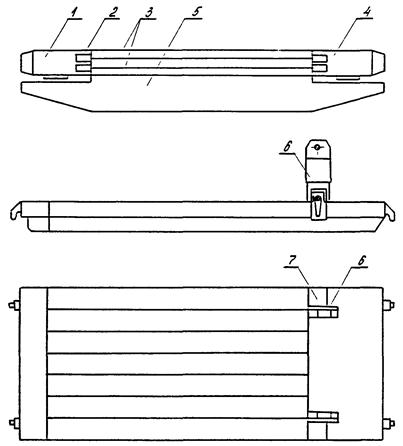

5.1. Формы для изготовления предварительно напряженных железобетонных изделий подразделяют на силовые, воспринимающие усилия от натяжения арматуры, и несиловые, в которых концы арматуры в напряженном состоянии фиксируются на упорах стенда.

Требования, изложенные в данном разделе, относятся к силовым формам. Они в равной степени относятся к формам несиловым с учетом того, что для этих форм усилие натяжения арматуры Р = 0.

5.2. Формы должны обеспечить получение изделий заданной конфигурации, с размерами в пределах допускаемых отклонений по ГОСТ 13015.0, стандартам и ТУ на отдельные виды изделий, а также рабочим чертежам на эти изделия. В силовых формах, кроме того, должно быть гарантировано восприятие проектного усилия обжатия.

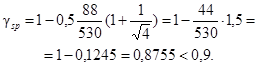

5.3. Показатели деформативности форм должны отвечать соответствующим требованиям ГОСТ 25781.

При расчете формы учитывают нагрузки от усилия натяжения арматуры, собственной массы формы, массы бетона и арматуры, а также давления, создаваемого бетонной смесью при вибрационном ее уплотнении. При проектировании формы учитываются также температурные, транспортные и технологические воздействия; последние приводят к деформациям формы при ее перемещении и установке на постах технологической линии или движении по рельсовым путям (ролгангу) конвейера. К технологическим относят также воздействия, возникающие при распалубливании изделий от сил сцепления и распалубочных механизмов.

5.4. При проектировании форм необходимо руководствоваться указаниями «Руководства по расчету и проектированию стальных форм», «Рекомендаций по расчету и конструированию поддонов с раскосной решеткой», «Рекомендаций по динамическому расчету стальных форм».

5.5. Для силовых форм нагрузка от усилия натяжения арматуры является основной, поэтому такие формы следует, по возможности, проектировать с подобранным положением центральной плоскости. Это позволяет снизить эксцентриситет приложения силы натяжения арматуры, а значит, уменьшить деформации формы.

5.6. Для снижения деформаций формы рекомендуется рациональная схема опирания в трех точках. Соответствующие указания приведены в «Рекомендациях по расчету и конструированию форм с трехточечным опиранием».

5.7. При расчете силовой формы, если предусмотрено изготовление в ней изделий с различным армированием, учитывают усилие натяжения, соответствующее изделию с наибольшим усилием предварительного натяжения.

5.8. Силовая форма должна отвечать трем критериям деформативности ГОСТ 25781, которые приведены в табл. 9. При необходимости в технической документации на форму могут быть предусмотрены более жесткие требования к ее деформативности.

5.9. Деформативность формы определяют расчетом и проверяют испытаниями. Испытания проводят в соответствии с ГОСТ 26438 и «Рекомендаций по методике испытаний форм для сборного железобетона».

5.10. Формы, деформативность которых превышает допускаемую, подлежат усилению. Это в равной степени относится к новым формам и формам, находящимся в эксплуатации.

Усиление форм выполняют, руководствуясь указаниями «Рекомендаций по усилению форм на заводах сборного железобетона».

5.11. Деформативность формы следует учитывать при выборе технологии выполнения предварительного напряжения арматуры и способа передачи напряжений с арматуры на бетон. Указания по учету деформаций форм и стендов при натяжении арматуры приведены в приложениях 10 и 11.

5.12. Формы, предназначенные для изготовления предварительно напряженных изделий, должны быть запроектированы так, чтобы исключить заклинивания изделий при передаче усилия обжатия на бетон. При уклоне бортов формы, параллельных натянутой арматуре, которые перед распалубливанием изделия не удаляют (откидывают или отодвигают), не менее 1:10 это требование выполняется. При применении выпрессовщика уклон может быть уменьшен до 1:15. В формах для изготовления изделий с небольшим сечением, например свай, допускается уменьшить уклон до 1:20.

Таблица 9

Предельные деформации формы

|

Обозначение |

Величина предельн. деформации, не более |

Примечание |

|

|

Прогиб (выгиб) в загруженном состоянии |

g |

1/1500L |

L - длина формы (расстояние между внешними гранями упоров) |

|

Сближение упоров на уровне оси напряженной арматуры при последовательном ее натяжении |

DL |

0,0004L |

|

|

То же, при одновременном натяжении и отпуске всей арматуры |

DLф |

0,0008L |

|

|

Прогиб свободного угла при диагональном опирании |

gд |

6 ... 20 мм |

В зависимости от технологии и размеров формы в плане |

5.13. Грани деталей формы, расположенные перпендикулярно напряженной арматуре, если эти детали приварены к не удаляемым перед распалубливанием бортам, должны быть выполнены с уклоном не менее 45°.

5.14. Требования пп. 5.12 и 5.13 к упруго работающим элементам формы (упругие и отжимные борта, гибкий и частично гибкий поддон, упругий вкладыш и т.п.) не относятся.

5.15. В формах для изготовления изделий с ребрами по торцам (плиты покрытий и перекрытий), грани кессонов, обрамляющих внутренние поверхности торцевых ребер, должны быть наклонены в противоположную сторону от торца не менее чем на 45°. В случаях, когда изделия не могут быть запроектированы с торцевыми ребрами уширенными вверху, в форме должны быть предусмотрены специальные устройства (вкладыш с пружинами и т.п.), исключающие заклинивание изделий при передаче напряжений с арматуры на бетон.

5.16. Рабочие плоскости (поверхности) поддона, расположенные перпендикулярно напрягаемой арматуре, которые обрамляют в изделии поперечные ребра, проемы, отверстия и т.п., в том случае, если соответствующие детали формы не удаляют перед распалубливанием, должны быть выполнены с уклоном, обеспечивающим изготовление изделий без трещин.

5.17. Силовые формы оснащают упорами, в которых арматура фиксируется при натяжении.

Требования к материалам и конструкции упоров изложены соответственно в ГОСТ 35781 и ГОСТ 25878. Технические требования приведены ниже в пп. 5.18 ... 5.23.

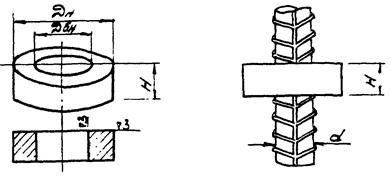

5.18. Упоры должны обеспечивать простоту установки арматурных элементов и опирание рабочих граней зажимов или временных анкерных устройств по всей площади контакта.

5.19. Размеры паза в упорах должны выбираться из условий обеспечения установки в проектное положение арматуры для всей номенклатуры изделий, намеченных к изготовлению в формах данного вида.

В упорах при одном арматурном элементе глубину паза рекомендуется принимать равной удвоенному диаметру арматуры, размещенной в упоре, а ширина - на 2 ... 3 мм более максимального (с учетом допуска) диаметра этой арматуры. При расположении в упоре двух и более арматурных элементов глубина паза соответственно увеличивается.

5.20. В тех случаях, когда предусмотрены варианты армирования изделий, упоры должны допускать применение арматуры разных классов и диаметров. При таких требованиях размер паза в упоре должен соответствовать максимальному из возможных диаметров арматуры, а использование арматуры меньшего диаметра следует обеспечить комплектом съемных пластин под все намечаемые к применению диаметры.

При применении инвентарных зажимов размеры упоров по ширине и высоте должны выбираться так, чтобы площадь опирания на упоры была не менее 75 % площади торца зажима.

5.22. Толщина упоров определяется расчетом на прочность и жесткость под воздействием максимально возможных усилий от натяжения арматуры.

Для закрепления в форме стержневой арматуры с концевыми анкерами в виде высаженных головок, опрессованных втулок и приваренных коротышей, натягиваемой электротермическим способом, рекомендуется применять вилочные упоры. Примеры конструкций вилочных упоров приведены в ГОСТ 25878.

5.24. При применении инвентарных зажимов для всех видов арматуры, натягиваемой механическим и электротермическим способами, также рекомендуется применять вилочные упоры. Для закрепления на форме двух или более близко расположенных арматурных элементов предназначены групповые вилочные упоры. При механическом натяжении рекомендуются также подвижные захваты на несколько арматурных элементов; их число определяется тяговым усилием гидродомкрата.

5.25. Для закрепления анкерных плит унифицированных проволочных пакетов, напрягаемых механическим способом, применяют вилочные упоры или подвижные захваты.

5.26. Предельные отклонения размеров между опорными поверхностями упоров для натяжения арматуры новых форм должны соответствовать требованиям ГОСТ 25781.

5.27. Расстояния между опорными поверхностями упоров форм следует контролировать с помощью жестких шаблонов или путем проведения относительных измерений с помощью измерительных средств с отсчетным устройством, охватывающим упоры снаружи и обеспечивающих погрешности измерений не более 0,3dg (табл. 10).

Таблица 10

Предельные отклонения расстояний между опорными поверхностями форм

|

Предельные отклонения, мм |

||

|

при контроле по шаблону |

при контроле путем измерений |

|

|

5,0 |

0 -2 |

±1,0 |

|

6,5 |

0 -2 |

±1,0 |

|

9,5 |

0 -3 |

±1,5 |

|

13,0 |

0 -3 |

±1,5 |

|

16,0 |

0 -4 |

±2,0 |

|

19,0 |

0 -4 |

±2,0 |

|

25,0 и более |

0 -5 |

±2,5 |

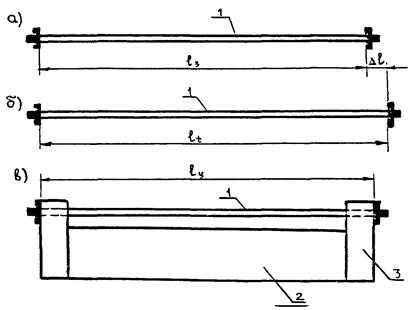

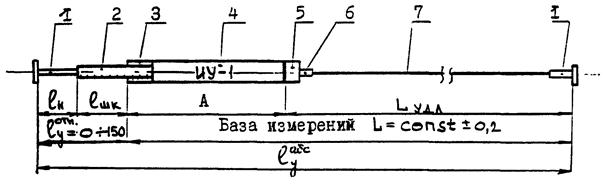

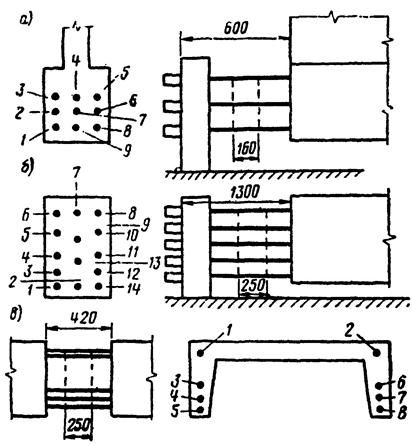

Рис. 9. Схема измерения расстояний между опорными поверхностями силовых упоров форм

1 - измерительные наконечники ИУ-1; 2 - контролируемая пара

упоров;

![]() и

и ![]() -

соответственно абсолютное и относительное расстояние между опорными

поверхностями упоров форм

-

соответственно абсолютное и относительное расстояние между опорными

поверхностями упоров форм

При использовании измерительных устройств на основе стальных рулеток по ГОСТ 7502 необходимо обеспечить постоянную величину натяжения ленты, равную 50Н (5 кгс) ±5 %. Перечисленным требованиям отвечает измерительное устройство ИУ-1, технические характеристики и порядок сборки которого приведены в приложении 14.

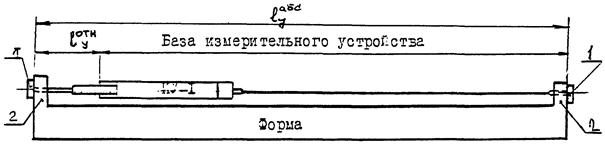

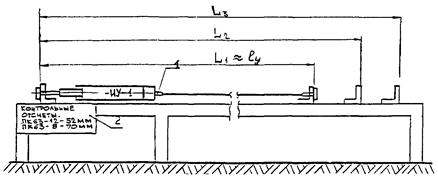

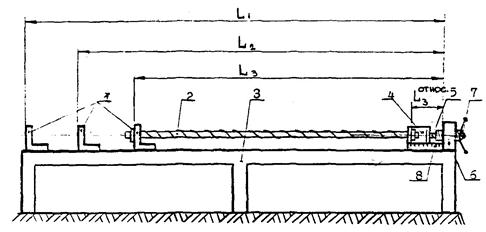

5.28. Измерения расстояния между опорными поверхностями упоров форм производятся относительно постоянной для данного типоразмера форм базы измерительного устройства ИУ-1, образуемой корпусом его счетного устройства и удлинителем (рис. 9).

Для обеспечения постоянства принятой базы измерений после сборки измерительного устройства необходимо производить его поверку в контрольном шаблоне, имеющем размер, равный контролируемому расстоянию Ly.

5.29. При проведении измерений расстояний между опорными поверхностями упоров форм устройство ИУ-1 вставляется измерительными наконечниками в пазы упоров, после чего производится отсчет по нониусной шкале. Измерения каждой пары упоров выполняют по 2 ... 3 раза. При длине форм более 6,5 м для ограничения провисания удлинителя необходимо в пролете устанавливать дополнительные подкладки так, чтобы расстояния между ними не превышали указанного значения. Схема установки подкладок при контроле всего парка однотипных форм должна оставаться неизменной.

5.30. Перед началом эксплуатации формы (партии форм) должны быть нормализованы расстояния между упорами. Для этого проводят контрольную проверку расстояний между опорными поверхностями упоров по пп. 5.27 ... 5.29 и вычисляют среднее значение размера

Ly по формуле

![]() мм (3)

мм (3)

где Ly,1; Ly,2 ..., Lm - относительные расстояния между опорными поверхностями 1-й, 2-й, ..., m-й пары упоров форм; m - суммарное число пар упоров партии форм.

Отклонения измеренных значений каждой пары упоров от среднего значения Ly не должны превышать значений, указанных в табл. 10.

5.31. В тех местах, где отклонения размеров между опорными поверхностями упоров превышают допускаемые между упорами и съемной пластиной, прокладывают дополнительную пластину или устанавливают съемную пластину другой толщины. Возможно в этих целях производить электродами для наплавки по ГОСТ 10051 наплавку металла на упор с последующим снятием излишков металла абразивным инструментом.

5.32. Периодически после изготовления в каждой форме в среднем не более 100 изделий необходимо контролировать расстояния между опорными поверхностями упоров всего парка форм и в случае необходимости производить их нормализацию согласно пп. 5.27 ... 5.31.

5.33. При упорах, расположенных вне габаритов изделия, торцевые борта должны иметь прорези для пропуска напряженной арматуры с минимальным зазором, чтобы потери цементного теста были наименьшими. Прорези борта должны быть тем или иным способом герметизированы (например, картонной прокладкой с отверстием под арматуру).

Торцевые борта, откидные и съемные, при установке в рабочее положение должны перемещаться таким образом, чтобы исключить соприкосновение нижней грани борта с напряженными арматурными элементами.

5.34. Формы должны иметь предохранительные козырьки для защиты людей в случае обрыва натянутой арматуры. Козырьки могут быть индивидуальными для каждого упора по ГОСТ 25878 или групповыми, стационарными или съемными.

Конструкция защитного козырька, по возможности, не должна препятствовать работам по нормализации упоров.

5.35. При необходимости силовые формы рекомендуется оснащать устройствами для плавной передачи напряжений с арматуры на бетон (приложение 15). Необходимость в таких устройствах определяют расчетом.

5.36. Формы для изготовления изделий с отогнутой предварительно напряженной арматурой должны быть рассчитаны на дополнительные силовые воздействия, и в них должны быть предусмотрены устройства для оттягивания и фиксации отогнутой арматуры.

5.37. При стендовом изготовлении предварительно напряженных изделий несиловые формы должны быть выставлены по уровню и расположены строго параллельно оси натянутой арматуры, чтобы обеспечить по длине изделий требуемую толщину защитного слоя.

5.38. Работа с формами производится в соответствии с «Руководством по эксплуатации стальных форм на заводах сборного железобетона».

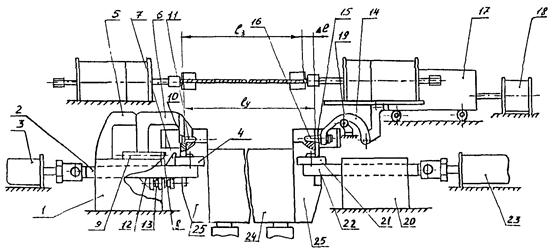

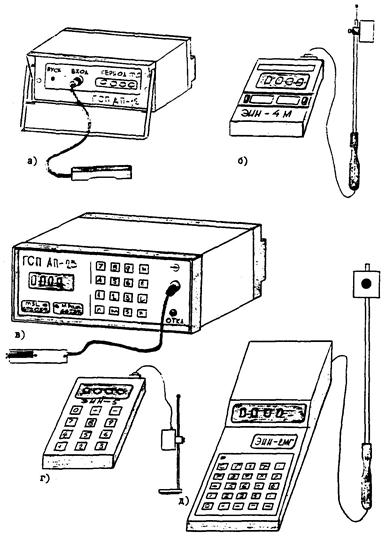

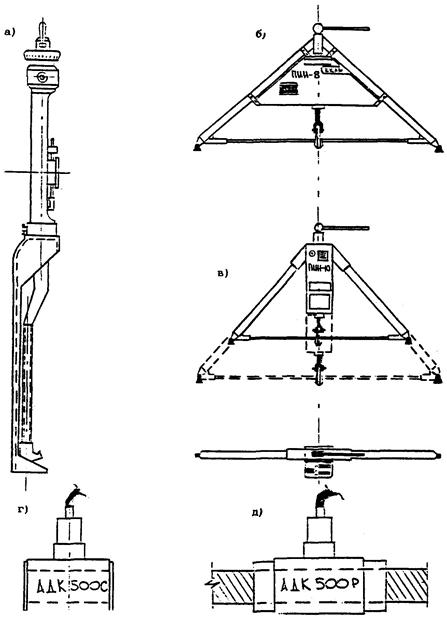

6. ЗАГОТОВКА И УСТАНОВКА НАПРЯГАЕМОЙ АРМАТУРЫ. ЗАГОТОВКА И ЗАКРЕПЛЕНИЕ СТЕРЖНЕВОЙ АРМАТУРЫ

6.1. Заготовка стержневой напрягаемой арматуры заключается в отрезании стержней заданной длины, образовании на их концах временных концевых анкеров или в установке инвентарных зажимов.

6.2. Стержневую напрягаемую арматуру рекомендуется заказывать и применять в железобетонных конструкциях преимущественно в виде стержней мерных длин, а термомеханически упрочненную сталь классов Aт-IV ... Aт-VII - только в виде стержней мерных длин. В необходимых случаях стержни стыкуют сваркой или опрессовкой обойм.

6.4. Разрезать стержневую арматуру классов A-IIIв, А-IV, А-V, А-VI, Aт-IV, Aт-V, Aт-VI и Aт-VII следует в холодном состоянии с помощью механических и гидравлических ножниц или пил трения. Во избежание локальных закалок, поджогов, надрезов и отпуска разрезка стержней электрической дугой не допускается.

6.5. Стержневая горячекатаная арматурная сталь классов А-IV, А-V и А-VI и термомеханически упрочненная классов Aт-IVC, Aт-V и Aт-VС может стыковаться сваркой. Виды соединений этих сталей принимаются по СНиП 2.03.01 и ГОСТ 14098. Подготовка к сварке, технология и режим сварки стержневой арматуры должны осуществляться в соответствии с требованиями СН 393. Стержневую арматуру рекомендуется сваривать в плети на установке СМЖ-524, техническая характеристика которой приведена в приложении 5. Если в качестве напрягаемой арматуры применяется стержневая арматура класса A-IIIв, то после стыковой сварки плети упрочняют вытяжкой на установках СМЖ-525 в соответствии с рекомендациями приложения 3. Как правило, установку для упрочнения арматуры располагают рядом с установкой для сварки стержней в плети, чтобы сократить дополнительную операцию по транспортировке плетей. Техническая характеристика установки СМЖ-525 приведены в приложении 5.

6.6. Стержневую арматуру с винтовым профилем всех классов от А-IV и Aт-IV до А-VI и Aт-VII стыкуют с помощью муфт, навинчиваемых на концы стержней. Допускается сварка стержневой арматуры с винтовым профилем классов от А-IV и Aт-IVC до А-VI в соответствии с ГОСТ 14098.

6.7. Соединять сваркой стержни термомеханически упрочненной арматуры классов Aт-IV, Aт-VI и Aт-VII не допускается. При наличии отходов этой арматуры в виде стержней немерных длин их можно использовать для ненапрягаемой арматуры, но только как сталь класса A-III, или производить в соответствии с ТУ 21-33-31 стыкование с помощью обжимаемых опрессовкой или накаткой соединительных муфт и использовать так же, как и стержни мерной длины.

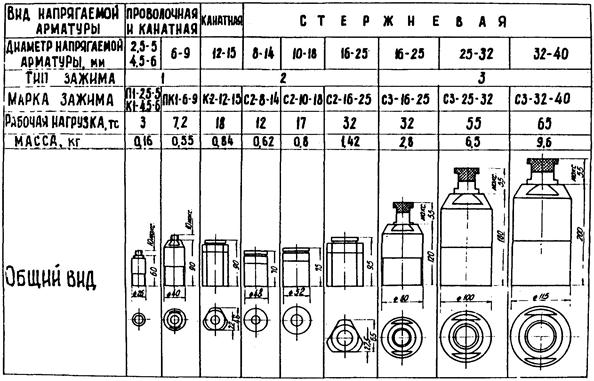

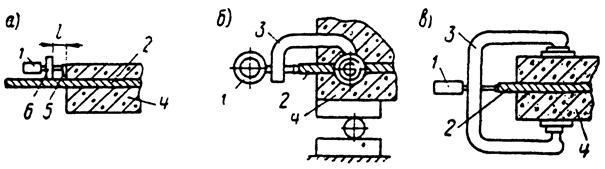

6.8. Для закрепления стержневой напрягаемой арматуры рекомендуется применять следующие виды временных концевых анкеров:

высаженные головки, образуемые на концах стержней высадкой в горячем состоянии для арматуры классов A-IIIв, А-IV, Aт-IV, А-V, Aт-V, А-VI, Aт-VI диаметром 40 мм включительно (рис. 10, б);

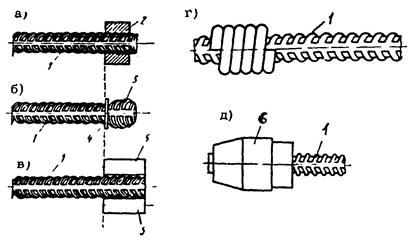

инвентарные зажимы НИИЖБ по ГОСТ 23117 для арматуры всех классов диаметром до 40 мм включительно (рис. 10, д и рис. 11);

стальные опрессованные в холодном состоянии шайбы для арматуры всех классов диаметром до 22 мм включительно (рис. 10, а);

опрессованные спирали из горячекатаной арматуры класса A-I для арматуры классов А-IV, Aт-IV, А-V, Aт-VI, Aт-VI и Aт-VII диаметром 8 ... 18 мм;

навиваемые на стержни с винтовым профилем гайки и контргайки для арматуры всех классов.

Допускается применять приваренные коротыши для арматуры всех классов до 40 мм включительно (рис. 10, в), а также высаженные головки для арматуры классов Aт-VI и Aт-VII. Приварка дуговой сваркой коротышей для закрепления упрочненной арматуры этих классов производится в соответствии с приложением 4.

6.9. Требуемая длина отрезаемого при заготовке напрягаемого арматурного стержня l0 определяется

l0 = l3 + 2а,

где l3 - длина участка арматурной заготовки, равная расстоянию между внутренними опорными поверхностями временных концевых анкеров или инвентарных зажимов;

a - длина конца стержня, используемая для установки инвентарного зажима или образования временного концевого анкера, мм.

Для временных концевых анкеров в виде обжатых шайб и спиралей a ³ H + 10, где Н - высота шайбы или спирали после опрессовки. Для высаженных головок a = 2,5d + 10, где d - диаметр арматуры. Для приваренных коротышей и инвентарных зажимов определяется длиной коротышей и зажимов. Для арматуры винтового профиля

где hr - высота навинчиваемой анкерной гайки; hk - высота контргайки.

Рис. 10. Анкеры одноразового пользования

а - опрессованная шайба; б - высаженная головка; в -

приваренные коротыши; г - спиральный анкер; д - инвентарный зажим;

1 - стержень; 2 - опрессованная шайба; 3 - высаженная головка; 4 - опорная

шайба; 5 - коротыши; 6 - корпус зажима

l3 = ly - Dl0 - Dlc - Dlф

где ly - среднее расстояние между опорными поверхностями упоров форм, определяемое согласно п. 5.28;

Dl0 - расчетное удлинение натянутой арматуры;

Dlc - величина смешения губок инвентарных зажимов относительно корпуса, деформации шайб высаженными головками, смятие высаженных головок, опрессованных шайб, спиралей, гаек, контргаек, упоров и т.п.;

Dlф - продольная деформация формы, поддона, стенда.

ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ ЗАЖИМОВ

Рис. 11. Типы, основные параметры и размеры зажимов НИИЖБа

Значения Dl0, Dlc и Dlф принимаются в соответствии с требованиями и расчетными формулами разделов 5, 7 и 8.

Принятая длина арматурной заготовки l3 корректируется по результатам контроля величины предварительного напряжения арматуры согласно п. 10.20 путем изменения длины кондуктора. При других схемах группового или одиночного механического натяжения арматуры требуемая длина арматурной заготовки принимается разной минимальному расстоянию между опорной поверхностью неподвижного упора формы или стенда и опорной поверхностью захвата гидродомкрата.

Рис. 12. Шайбы для временных концевых анкеров

6.11. Устройство временных концевых анкеров в виде опрессованных шайб и спиралей должно осуществляться на специальных обжимных машинах типа МО, МОГ-1 или прессах с усилием сжатия 900 ... 2000 кН, технические характеристики которых приведены в приложении 5. Шайбы для временных концевых анкеров (рис. 12) штампуются из листовой или полосовой стали марок Ст1, Ст2 и Ст3 (ГОСТ 380-Х) или изготавливают из круглой и шестигранной стали тех же марок. Размеры шайб, приведены в табл. 11. При отсутствии шайб требуемой толщины допускается опрессовка анкера, составленного из 2 ... 5 шайб меньшей толщины. Суммарная высота таких шайб должна быть на 10 ... 20 % больше приведенной в табл. 11.

Таблица 11

Размеры шайб, мм

6.12. Для спиральных анкеров (см. рис. 10, г) минимально необходимое число витков спиралей из арматуры диаметром 6 (8) мм класса A-I марки Ст3 для анкеровки стержней классов от А-IV до Aт-VI приведено в табл. 12. Для арматуры класса Aт-VII необходимо спираль увеличить на один виток.

Таблица 12

Количество витков спиральных анкеров

|

Усилие выдергивания, кН не менее |

Диаметр спирали, мм |

Число витков |

||

|

внутренний |

наружный |

|||

|

10 |

75 |

13 |

26 |

4 |

|

12 |

100 |

15 |

28 |

4 |

|

14 |

140 |

17 |

30 |

5 |

|

16 |

190 |

20 |

33 (35) |

5 |

|

18 |

240 |

22 |

35 (38) |

5 |

6.13. Спиральные заготовки для временных концевых анкеров рекомендуется изготовлять на специальных станках, работающих в автоматическом режиме (см. приложение 5).

При изготовлении спиралей их резку рекомендуется выполнять специальными клиновыми ножами (см. приложение 5) или дополнительно опрессовывать, обеспечивая перпендикулярные продольной оси торцы. При резке спиралей обычными механическими ножницами с неперпендикулярными торцами их длину следует увеличивать на один виток, который с внутренней стороны анкера оставляется не опрессованными, что позволяет добиться при натяжении арматуры равномерного распределения усилия на упор формы. Перед спиральным анкером рекомендуется устанавливать инвентарную шайбу, обеспечивающую более надежную работу анкера.

6.14. Для повышения технических характеристик спирального анкера ему при опрессовке необходимо придавать коническую форму с максимальным обжатием крайних от торца стержня витков губками специального профиля, которыми оснащены обжимные машины.

6.15. Высадку головок в горячем состоянии следует производить одновременно на обоих концах стержня или поочередно на каждом конце на машине СМЖ-128В, установках СМЖ-524 (см. приложение 5), а также на стыкосварочных машинах МС-1602 и других с соблюдением соответствующих режимов нагрева и высадки.

6.16. Высаженные головки рекомендуется снабжать инвентарными опорными шайбами или втулками с конусными отверстиями для обеспечения равномерной передачи усилия от натянутого стержня на упоры формы или поддонов. С целью повышения срока службы инвентарных шайб и втулок их рекомендуется изготовлять из Ст45 с последующей термообработкой до твердости 30 ... 40 HRC.

6.17. Резку стержней для подготовки к высадке головок следует производить с точностью по длине ±5 мм, при этом торцы стержня должны быть перпендикулярны его оси. Перекос торцевой поверхности по отношению к оси стержня допускается не более величин, приведенных на рис. 13.

6.18. При изготовлении высаженных головок на арматурной стали классов А-IV, Aт-IV, А-V, Aт-V, А-VI, Aт-VI рекомендуется:

расстояния между наружными гранями неподвижных контактов зажимов машины для высадки головок или наружной гранью неподвижного контактного зажима машины и упором на стеллаже устанавливать с помощью шаблона или измерительного устройства для контроля упоров форм;

Рис. 13. Требования к качеству высаженных головок на концах стержней

а - перекос торцевой поверхности при отрезке стержней; б - длина конца стержня для высадки головки; в - перекос опорной поверхности головки; г - утолщение головки

укладывать стержни для высадки головок таким образом, чтобы их концы выступали за торцы неподвижных контактных зажимов или матриц на величину 2,5d, где d - номинальный диаметр стержня;

нагревать конец стержня перед высадкой головки до температуры: 950 ... 1100 °С - для арматуры классов А-IV, А-V и А-VI; 850 ... 950 °C - для арматуры классов Aт-IV и Aт-V; 850 ... 750 °С - для арматуры класса Aт-VI;

перед высадкой головок оплавить торец стержня во избежание искрения концов стержня при высадке. Для этого высадочный электрод при включенном токе поджать к торцу стержня с небольшим усилием, которое затем плавно увеличивать;

высадку головки при сжатии стержня производить при включенном токе или путем импульсного нагрева при максимальном усилии обжатия;

обеспечивать медленное остывание головок на стержнях горячекатаной стали классов А-IV, А-V и А-VI путем складирования стержней с высаженными головками в закрытые короба или осуществлять их отпуск повторным нагревом концов остывших стержней с головками до температуры 750 ... 800 °С;

предохранять неостывшие головки от резкого охлаждения и соприкосновения с водой;

избегать поджога в контактах машин, для чего при необходимости следует зачищать концы стержней и периодически (не реже чем 3 раза в смену) чистить электроды. Форму поверхности контактов следует принимать в соответствии с рекомендациями СН 393.

6.19. Готовые временные концевые анкеры в виде высаженных головок должны отвечать следующим требованиям:

диаметр отверстия шайб может быть больше наружного диаметра стержня не более чем на 2 мм;

опорная поверхность шайб или втулок должна быть перпендикулярная оси стержня;

опорная поверхность высаженной головки должна быть симметрична относительно оси стержня. Ширина выступа должна быть равна 0,4d ± 2 мм.

6.20. Временные концевые анкеры в виде приваренных коротышей образуются приваркой на концах арматурных стержней коротких, длиной (5 ... 6)d, отрезков арматуры из круглой или периодического профиля стали. Для этой цели применяют электродуговую сварку в соответствии со СН 393.

Для коротышей рекомендуется использовать отходы арматурной стали классов A-I, A-II, A-III, а также класса А-IV марки 20ХГ2Ц и класса А-V марки 23Х2Г2Т; могут быть использованы также стальные прутки прямоугольного или квадратного поперечного сечения.

6.21. Для равномерной передачи усилий от натянутых стержней с приваренными коротышами на упоры форм или поддонов необходимо при заготовке коротышей обеспечить перпендикулярность торцов к их продольной оси, что может быть достигнуто при отрезке коротышей дисковыми пилами трения, втулочными ножами комбинированных пресс-ножниц, ножницами с механизмом прижима стержней во время резки, механическими ножницами или на токарном станке. Опорные поверхности концевого анкера в виде приваренных коротышей должны быть перпендикулярны по отношению к оси стержня, их смешения из плоскости не должны превышать 0,5 мм.

6.22. Для обеспечения правильного положения коротышей при приварке к стержню и требуемой точности расстояния между их опорными плоскостями по длине стержня рекомендуется пользоваться специальными кондукторами (рис. 14).

Рис. 14. Кондуктор для приварки коротышей на концах стержней

а - поперечное сечение; б - общий вид; в - деталь

переставного упора;

1 - станина; 2 - шкала с миллиметровым делением; 3 -

пластины переставных упоров; 4 - упоры; 5 -скобы; 6 -

арматурный

стержень; 7 - рычажные прижимы, 8 - болты

В кондукторе необходимо предусмотреть устройство для фиксации положения стержня и прижима коротышей к упорам во время приварки.

Качество сварки коротышей должно соответствовать требованиям ГОСТ 14098-Х и ГОСТ 10922-Х для сварных соединений с накладками.

6.23. Инвентарные зажимы рекомендуется применять при механическом натяжении арматуры на упоры стендов и форм, стараясь не подвергать их воздействию пара при термообработке изделий.

Допускается применять инвентарные зажимы при электротермическом натяжении арматуры.

Установка инвентарных зажимов на стержни при электротермическом натяжении должна производиться в кондукторе с жесткими ограничителями. Расстояния между наружными гранями упоров кондукторов и между опорными поверхностями анкеров необходимо контролировать с помощью шаблонов, реек и других приспособлений, позволяющих контролировать размеры с точностью до 0,3 величины S, указанной ниже в табл. 14.

На мерные стержни, изготовленные с предельными отклонениями по длине в соответствии с требованиями табл. 14, зажимы допускается устанавливать без кондукторов, выравнивая их по торцам стержней или устанавливая заподлицо с торцами. Рекомендуется применять зажимы с заглушками, обеспечивающими фиксацию зажимов в проектном положении. После установки зажимы должны быть закреплены на стержнях, чтобы избежать их смещения при переноске стержней и установке в форму.

6.24. Для обеспечения расчетной величины предварительного напряжения и необходимого удлинения арматуры при использовании инвентарных зажимов НИИЖБа необходимо учитывать смещение губок зажимов S относительно корпуса, величина которого приведена в табл. 13.

6.25. При механическом натяжении арматуры, с одновременным нарастанием нагрузки на тяговое устройство и фиксируемый на упоре зажим, смещение губок не оказывает влияния на степень натяжения. При передаче нагрузки от тягового устройства свободному зажиму, расположенному на упоре формы или стенда, либо при натяжении арматуры с перехватом следует учитывать, что смещение губок зажима может вызвать существенное изменение этой величины.

Таблица 13

Смещение губок зажимов в зависимости от вида арматуры и ее напряжения

|

Диаметр арматуры d, мм |

Величина смещения губок зажима S, мм |

|||

|

стержневая арматура A-IIIв ... Aт-VI |

канаты |

|||

|

при ssp = 320 МПа |

при ssp = 720 МПа |

при ssp = 0,5s0,2 |

при ssp = 0,9s0,2 |

|

|

6 |

- |

- |

2,2 |

3,0 |

|

9 |

- |

- |

2,6 |

3,5 |

|

10 |

2,0 |

3,0 |

- |

- |

|

12 |

2,3 |

3,3 |

3,0 |

4,0 |

|

14 |

2,6 |

3,8 |

- |

- |

|

15 |

- |

- |

3,5 |

4,8 |

|

16 |

3,0 |

4,3 |

- |

- |

|

18 |

3,3 |

4,8 |

- |

- |

|

20 |

3,6 |

5,4 |

- |

- |

|

22 |

4,0 |

5,8 |

- |

- |

|

25 |

4,4 |

6,6 |

- |

- |

|

28 |

4,9 |

7,4 |

- |

- |

|

32 |

5,4 |

8,2 |

- |

- |

|

36 |

6,0 |

9,8 |

- |

- |

|

40 |

6,6 |

9,8 |

- |

- |

Примечание. При напряжениях, отличающихся от указанных в таблице, значение S определяется линейной интерполяцией.

6.26. Для компенсации потерь напряжения из-за смещения губок зажима при натяжении арматуры с перехватом ее следует натягивать до усилия, несколько большего расчетного. Дополнительное упругое удлинение арматуры при этом должно быть равным величине смещения губок в одном зажиме.

6.27. Для компенсации потерь напряжения при электротермическом натяжении арматуры из-за проскальзывания губок в двух зажимах расстояние между опорными поверхностями зажимов, установленных на арматуру до ее нагрева должно быть уменьшено на величину 2S (см. табл. 13).

6.28. Гайки должны навинчиваться на арматуру с винтовым профилем на кондукторах с жесткими ограничителями. Для предохранения гаек от возможных смещений при нагреве стержней, их переноске и установке в форму их закрепляют на стержнях контргайками, которые имеют в 5 ... 8 раз меньшую высоту, равную 8 ... 12 мм.

6.29. Требуемое расстояние между наружными гранями упоров кондуктора или неподвижными контактами машины для высадки головок определяется по формуле

lконд = lз - dз (4)

где lз - длина арматурной заготовки, определяемая по п. 6.10;

dз - величина предельных отклонений длин арматурных заготовок, принимаемая:

а) по табл. 14 - при контроле расстояний между упорами форм и длин арматурных заготовок путем измерений с помощью измерительных средств с отчетным устройством;

б) равную нулю - при контроле расстояний между упорами форм и длин арматурных заготовок с помощью шаблонов.

Установленный размер кондуктора корректируется по результатам контроля величины предварительного напряжения согласно п. 7 и приложения 13.

Таблица 14

Предельные отклонения расстояний между упорами кондукторов и опорными поверхностями арматурных заготовок

Примечание. При промежуточных значениях величин контролируемых расстояний, отличающихся более чем на 0,5 м от указанных, значения величин предельных отклонения определяются по линейной интерполяции.

Контроль размера кондуктора lконд следует производить с помощью жестких шаблонов или измерительных устройств с отсчетным устройством, принимаемых для контроля упоров форм по п. 5.27. Для обеспечения требуемой точности регулирования размера кондуктора один из упоров рекомендуется снабдить регулировочным механизмом винтового или клинового типа со шкалой имеющей цену деления не более 0,5 мм.

6.30. Операционный ежемесячный контроль качества заготовки арматуры заключается в измерении расстояний между внутренними опорными поверхностями временных концевых анкеров выборочно 3 ... 6 арматурных заготовок, в проверке перпендикулярности опорной поверхности анкера к оси стержня, в визуальном осмотре качества приваренных коротышей (длина, толщина и пористость сварного шва), надежности закрепления гаек и инвентарных зажимов на стержнях с помощью контргаек и других приспособлений, в контроле прочности временных концевых анкеров.

6.31. Расстояние между опорными поверхностями концевых анкеров арматурных заготовок следует контролировать с помощью жестких шаблонов или путем проведения относительных измерений с помощью измерительных устройств, захватывающих концевые анкеры изнутри и. обеспечивающих погрешность измерений не более 0,3 величины dз, указанной в табл. 14. Величина усилия при измерении должна составлять не менее 1000 Н (100 кгс). Отклонение усилия от принятого значения допускается не более ±10 %.

Рекомендуемые типы измерительных устройств, их технические характеристики и порядок сборки приведены в приложении 12.

Измерения расстояний между опорными поверхностями концевых анкеров арматурных заготовок должны производиться относительно постоянной для данного типоразмера заготовок базы, образуемой двумя неподвижными упорами, установленными на станине измерительного устройства (рис. 15).

Один упор должен выполняться вилочным, идентичным по своей конструкции упору форм. В случае изготовления арматурных заготовок нескольких типоразмеров длин необходимо установить соответствующее число вилочных упоров.

Рис. 15. Схема измерений длин арматурных заготовок с помощью измерительного устройства ИУ-2

1 - вилочные упоры для различных типоразмеров длин арматурных заготовок; 2 - контролируемая арматурная заготовка; 3 - захват; 4 - неподвижный упор натяжного механизма

Конструкция второго упора зависит от типа применяемого измерительного устройства (см. приложение 12).

При проведении измерений контролируемая арматурная заготовка должна укладываться одним концом в паз вилочного упора, а вторым - в захват измерительного устройства. Посредством груза или натяжного винта к захвату должна прикладываться требуемая по п. 6.31 величина усилия. Относительный размер контролируемой заготовки определяется по величине смещения корпуса захвата относительно второго неподвижного упора. В зависимости от типа применяемого измерительного устройства указанная величина смещения может определяться с помощью штангенциркуля по ГОСТ 166 либо непосредственно по шкале измерительного устройства.

6.32. Отклонения длин арматурных заготовок от значения l3, установленного по п. 6.10, не должны превышать предельных значений, приведенных в табл. 14.

6.33. Контроль прочности временных концевых анкеров в виде высаженных головок и приваренных коротышей осуществляется испытанием на разрыв с закреплением стержней с верхней стороны за анкер в пластине с отверстием и с нижней - в зажиме разрывной машины.

Испытание опрессованных шайб, спиралей и навинчиваемых гаек производится на выдергивание стержней из анкеров, закрепленных также в зажиме разрывной машины. Все испытания проводится по ГОСТ 10922.

6.34. Прочность временных концевых анкеров на отрыв или выдергивание должна быть не менее усилия, соответствующего 0,9sв, где sв - временное сопротивление разрыву исходной стали. Допускается снижение этой величины до значения не менее 1,2(ssp + P), где ssp - контролируемое проектное напряжение арматуры, Р - предельное допустимое отклонение величины ssp (см. п. 10.2). Предельная нагрузка на инвентарные зажимы не должна превышать контрольной по ГОСТ 23117.

Заготовка и установка проволочной арматуры

6.35. Заготовка проволоки и канатов включает операции размотки, отмеривания, резки, набора пакетов, устройства временных концевых анкеров или установки инвентарных зажимов, переноски и укладки арматурных элементов в формы.

6.36. Разматывать проволоку и канаты с бухт и барабанов рекомендуется на бухтодержателях и барабанодержателях, оборудованных тормозными устройствами.

6.37. Правка проволоки и канатов при их заготовке и раскладке не допускается.

6.38. При заготовке пакетов проволоки и канатов, натягиваемых групповым способом, необходимо обеспечить начальную длину арматуры с предельным отклонением ±0,03Dl, где Dl - величина упругого удлинения арматуры при натяжении.

6.39. Заготовку арматурных пакетов проволоки и канатов длиной до 26 м для коротких стендов и силовых форм рекомендуется производить на автоматических линиях СМЖ-213А и ей подобных с отмериванием арматуры в узком прямоугольном канале. Этот способ позволяет заготавливать арматурные элементы с высокой точностью отмеривания. При наборе пакетов и перед натяжением на стенде необходимо только выравнять торцы арматурных элементов без дополнительной их подтяжки. Линия СМЖ-213А выпускается для проволоки и канатов в двух исполнениях, каждое из которых в зависимости от длины заготовки имеет четыре сборки (см. приложение 5).

6.40. Заготовлять пакеты проволоки и канатов длиной до 100 м для стендов рекомендуется на столах протягиванием пакета лебедкой или бесконечной цепью с торможением для выравнивания многороликовым устройством или тормозом, установленным на бухтодержателях.

6.41. Допускается заготовка проволоки и канатов непосредственно на формовочной площадке стенда путем протягивания вдоль стенда с помощью полиспаста, лебедки и крана.

6.42. Если при заготовке не обеспечивается длина арматурных элементов с предельными отклонениями ±0,03Dl, перед групповым натяжением пакета необходимо предварительно выравнивать подтяжкой арматурные элементы усилием, равным 10 % величины контролируемого усилия натяжения.

6.43. Резать проволоку и канаты при заготовке рекомендуется дисковыми пилами трения и механическими ножницами, не разрушающими конструкцию канатов. Допускается резка проволоки и канатов огневыми средствами - газокислородными, бензорезом или керосинорезом.

Резка проволоки и канатов электрической дугой не допускается.

6.44. Проволоку и канаты рекомендуется закреплять с помощью инвентарных зажимов и групповых захватов, а также анкерных устройств однократного использования. Количество арматуры, закрепляемой в одном групповом захвате, определяется тяговым усилием оборудования, применяемого для натяжения арматуры.

6.45. Для закрепления проволоки рекомендуется применять высаженные в холодном состоянии анкерные головки, опирающиеся на инвентарные каленые втулки с зенкованными отверстиями или специальные гребенчатые пластины унифицированных напрягаемых арматурных элементов УНАЭ.

Для закрепления проволоки допускается также применять высаженные в горячем состоянии головки.

В качестве инвентарных анкеров следует применять групповые зажимы, состоящие из стальных колодок и пробок, клиновые зажимы для одновременного закрепления двух, трех, двенадцати и более проволок.

6.46. Холодная высадка головок на высокопрочной проволоке диаметром 4 ... 6 мм с пределом прочности 1800 МПа может осуществляться с помощью станка СМЖ-155 (см. приложение 5) или других аналогичных механизмов.

Размеры головок на высокопрочной проволоке, высаженных холодным способом, приведены в табл. 15 и на рис. 16.

Таблица 15

Размеры головок, высаженных холодным способом

|

Основные размеры головок, мм |

||

|

D |

Н |

|

|

4 |

6,5 - 7 |

3 - 3,5 |

|

5 |

7,5 - 8 |

4 - 4,5 |

|

6 |

8,5 - 9 |

5 - 5,5 |

Рис. 16. Концевые (а) и промежуточные (б) высаженные головки