| Информационная система |  |

Методическая

организационно-технологическая

документация в строительстве

ПРОЕКТ ПРОИЗВОДСТВА РАБОТ

НА УСТРОЙСТВО РЕЛЬСОВОГО ПУТИ

БАШЕННОГО КРАНА

С ЖЕЛЕЗОБЕТОННОЙ БАЛКОЙ БРП-62.8.3

МДС 12-61.2012

Москва 2012

В документе содержатся рекомендации по составлению проекта производства работ на устройство рельсового пути башенного крана. Документ вводится в дополнение к МДС 12-44.2008.

К документу приложена конструкторская документация на железобетонную балку БРП-62.8.3.

Документ разработан сотрудниками ЗАО «ЦНИИОМТП» (отв. исполнитель - канд. техн. наук Ю.А. Корытов).

Документ предназначен для проектных организаций, разрабатывающих проекты производства работ на устройство рельсовых путей башенных кранов, а также для строительно-монтажных организаций, производящих устройство рельсовых путей с использованием балки БРП-62.8.3.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Устройство рельсовых путей башенных кранов осуществляется по проектам производства работ (ППР).

От рельсовых путей во многом зависит безопасность эксплуатации башенного крана и производства строительно-монтажных работ.

ППР является основным организационно-технологическим документом на устройство рельсового пути башенного крана.

ППР входит в состав организационно-технологических документов на подготовительный период строительства и является востребованным местными органами государственного надзора при подготовке разрешительных документов на строительные работы.

Настоящий документ содержит рекомендации по разработке ППР и методический пример. Методический пример ППР составлен на устройство рельсового пути для башенного крана с нагрузкой от колеса на рельс до 32,5 тс. Изложение и оформление разделов ППР выполнены с учетом рекомендаций МДС 12-46.2008.

Документ распространяется на земляные, монтажные, сварочные и другие работы по устройству наземных рельсовых путей башенных кранов. К документу приложена конструкторская документация на изготовление собственными силами железобетонной балки БРП-62.8.3. Эта балка в течение многих лет широко применяется для устройства рельсовых путей башенных кранов и рекомендована СП 12-103-2002.

Рельсовый путь обустраивается для нормальных (не специфических по СП 12-103-2002) условий эксплуатации кранов.

ППР состоит из текстовой и графической частей.

Текстовая часть содержит основные положения по организации и технологии работ, по обеспечению качества работ, перечень необходимых средств механизации и инструмента, требования к мерам безопасности работ.

Графическая часть представлена схемами устройства рельсового пути и монтажа его основных частей и оборудования.

В основу документа положены результаты работ ЗАО «ЦНИИОМТП» и других проектно-технологических институтов, а также обобщение практического опыта устройства рельсовых путей башенных кранов московскими строительными организациями.

1 ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

ППР на устройство рельсового пути башенного крана разрабатывается по техническому заданию и на основании исходных данных. В составе технического задания и исходных данных: проект (рабочая документация) на рельсовый путь, паспорта и сертификаты на комплектующие детали и материалы, входящие в состав рельсового пути.

Данный ППР разработан на устройство рельсового пути для башенного крана с грузовым моментом до 165 те м и нагрузкой от колеса на рельс до 32,5 тс. При этом использованы следующие исходные данные:

- план рельсового пути с указанием основных размеров: колея, длина пути, место стоянки крана в нерабочем положении;

- конструкция верхнего строения пути (тип рельса и подрельсового опорного элемента, конструкция стыковых креплений, материал и размеры балластного слоя);

- конструкция нижнего строения пути - земляного полотна (поперечный профиль с размерами, расположение и тип водоотводных устройств, степень уплотнения земляного полотна);

- допуски, контролируемые при устройстве пути;

- конструкция тупиковых упоров, схема заземления рельсового пути;

- указания по обкатке, программа и методика испытаний рельсового пути.

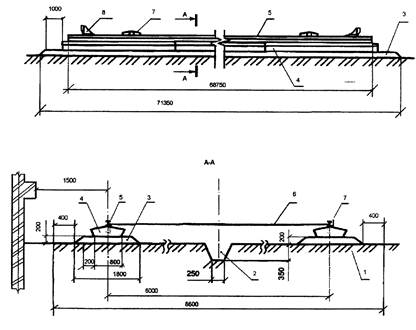

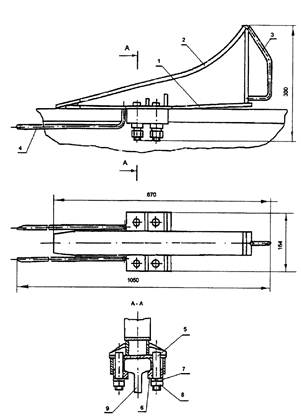

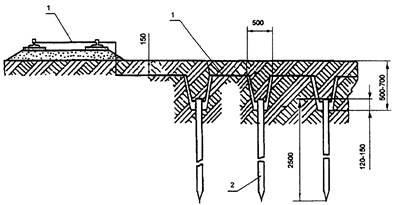

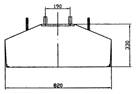

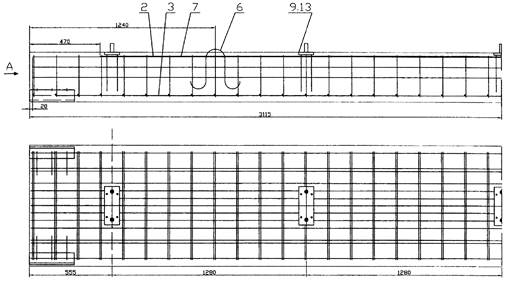

Согласно проекту рельсовый путь длиной 68,75 м и расстоянием между рельсами 6 м состоит из нижнего и верхнего строений, путевого оборудования и заземляющего устройства (рис. 1).

В состав нижнего строения входит земляное полотно 1 шириной 8,6 м с водоотводной канавой 2. В состав верхнего строения входят балластный слой 3, железобетонные балки БРП-62.8.3 4, на которые уложены рельсы типа Р65 5 по ГОСТ Р 51685-2000. Путевое оборудование включает в себя стяжки 6, выключающие линейки 7 и тупиковые упоры 8.

Рисунок 1 - Рельсовый путь башенного крана

Заземляющее устройство состоит из очага заземления, заземляющих проводников и перемычек.

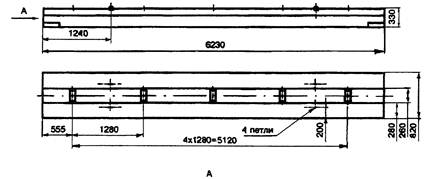

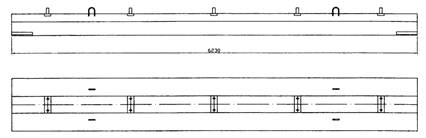

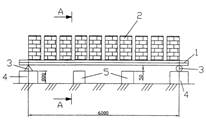

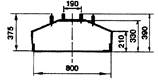

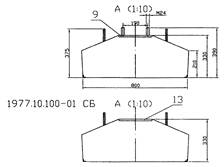

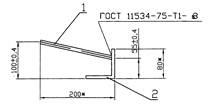

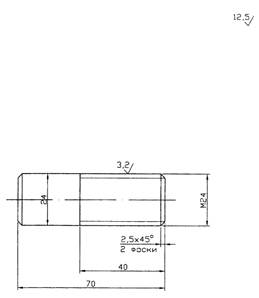

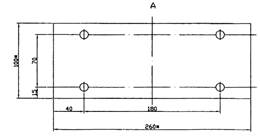

Железобетонная балка БРП-62.8.3 конструкции ЦНИИОМТП (проект № 1977.10.100) для рельсового пути с нагрузкой от колеса на рельс до 32,5 тс имеет на верхней плоскости опорные плиты для укладки и закрепления рельсов (рис. 2). Конструкторская документация на балку приведена в приложении 1.

Рисунок 2 - Железобетонная балка БРП-62.8.3

При единичном производстве балка может быть изготовлена собственными силами, а при серийном - изготавливается в металлических формах по заводской технологии. Согласно техническим условиям (1977.00.000) на изготовление балки требуется 1,43 м3 тяжелого бетона на портландцементе и 349 кг арматурной стали. Класс бетона по прочности на сжатие не ниже В25. Каркас балки объемный, выполненный из арматурных стержней класса А400. Защитный слой арматуры должен быть не менее 30 мм. Габаритные размеры балки - 6230×820×330 мм, масса - 3450 кг.

В качестве тупикового упора согласно проекту принят упор безударного типа конструкции ЦНИИОМТП (проект 29-4.00.000) или конструкции ИКЦ «Кран» (проект 030-01.00.000).

Для крепления рельсов к балкам и скрепления рельсов между собой использованы стандартные железнодорожные детали (прижимы, накладки, болты, гайки, шайбы).

Для устройства заземления применяется комплект инвентарных деталей, состоящий из заземлителей, проводников, перемычек и т.д.

Работы выполняются бригадой из 4 - 5 рабочих с применением средств механизации, приведенных в разделе 5.

При разработке ППР использованы нормативные, методические и справочные документы, основные из которых указаны в разделе 2.

2 ИСПОЛЬЗОВАННЫЕ ДОКУМЕНТЫ

|

Обозначение |

Наименование |

|

Безопасность труда в строительстве. Часть 1. Общие требования |

|

|

Безопасность труда в строительстве. Часть 2. Строительное производство |

|

|

ССБТ. Электробезопасность. Защитное заземление, зануление |

|

|

ССБТ. Строительство. Нормы освещения строительных площадок |

|

|

ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний |

|

|

ССБТ. Строительство. Ограждения защитные инвентарные. Общие технические условия |

|

|

Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия |

|

|

Пути наземные рельсовые крановые. Общие технические требования |

|

|

Правила пожарной безопасности в Российской Федерации |

|

|

Пути наземные рельсовые крановые. Проектирование, устройство и эксплуатация |

|

|

Методические рекомендации по разработке и оформлению проекта организации строительства, проекта организации работ по сносу (демонтажу), проекта производства работ |

|

|

Механизация строительства. Эксплуатация башенных кранов в стесненных условиях |

3 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1 ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

3.1.1 Участок работ освобождается от посторонних строительных конструкций, материалов, механизмов и строительного мусора. Граница потенциально опасной зоны на расстоянии 5 м от движущихся машин обозначается предупреждающими знаками по ГОСТ Р 12.4.026. Знаки устанавливаются из расчета видимости границы опасной зоны, но не менее двух на одну линию ограничения зоны. В темное время суток знаки должны быть освещены. Появление посторонних в потенциально опасной зоне должно быть исключено.

3.1.2 Производятся заготовка балластного песка в объеме 52 м3, подготовка 22 балок, рельсов на 68,75 м пути, рельсового оборудования, деталей заземления.

Отсыпка балластного слоя, укладка балок и рельсов производятся «с колес».

3.1.3 Производится инструктаж рабочих о порядке, приемах и правилах сборки пути, устройства его заземления.

3.1.4 Производятся осмотр, контроль и оценка технического состояния составных частей и оборудования пути. Поврежденные или не отвечающие нормативным требованиям составные части и оборудование подлежат выбраковке.

3.1.5 Производится подготовка к работе машин для земляных работ и грузоподъемного крана для укладки балок и рельсов. Проверяются комплектность и готовность к работе инструмента, приборов для контроля параметров рельсового пути.

3.1.6 Выполняются геодезические работы по установке реперов и разбивочных знаков, обозначающих согласно проекту ось пути, ось водоотводной канавы, рельсовых нитей, границы земляного полотна и т.п.

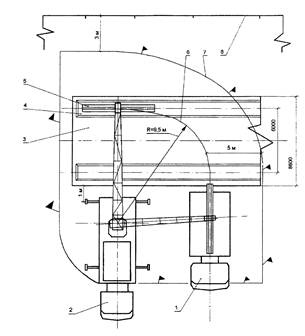

3.1.7 На рис. 3 показан фрагмент плана участка работ. Организация работ показана на примере укладки стреловым краном 2 первой железобетонной балки 5 на балластную призму 4, отсыпанную на земляном полотне 3.

Кран находится при этом на стоянке начала работ. Кран перемещает в проектное положение балку с транспортного средства I. Граница зоны обслуживания краном 6 определяется радиусом R = 9,5 м и поворотом стрелы на угол не более 90°. Высота подъема балки с транспортного средства и, следовательно, возможного ее падения не должна превышать 2 м. Граница потенциально опасной зоны крана при указанных выше габаритных размерах балки (см. рис. 2), без применения оттяжек, при отлете балки с высоты 2 м составляет около 8 м. Поскольку при укладке балки используются оттяжки, предотвращающие поворот балки, наибольший габаритный размер балки исключается из расчета. Граница потенциально опасной зоны 7 работы крана принимается 5 м. Ограждение строительной площадки 8 устанавливается на расстоянии не менее 3 м от границы потенциально опасной зоны.

Рисунок 3 - Организация участка работ

3.2 ОСНОВНЫЕ РАБОТЫ

3.2.1 В составе основных работ выполняются работы по устройству нижнего и верхнего строения пути, установке путевого оборудования и устройству заземления. Основные работы завершаются обкаткой пути.

Устройство нижнего строения пути

3.2.2 При устройстве нижнего строения пути выполняются земляные планировочные работы, отсыпка и уплотнение грунта земляного полотна, устройство водоотводной канавы.

3.2.3 Площадку очищают от растительного слоя, а зимой - от снега и льда.

Земляное полотно сооружается согласно проекту на естественном суглинистом грунте с подсыпкой грунта. Планировку земляного полотна длиной не менее 71,35 м и шириной 8,62 м начинают с участков, прилегающих к строящемуся зданию. Для планировки применяют экскаваторы на пневмоколесном ходу с ковшом 0,25 м3, экскаваторы-планировщики на пневмоколесном ходу с ковшом 0,4 м3 или бульдозеры класса тяги 3 - 8 т.

3.2.4 Насыпной грунт укладывается слоями с уплотнением каждого слоя.

Не следует применять для подсыпки грунт с примесью строительного мусора и включений, подверженных набуханию, в мерзлом или частично мерзлом состоянии.

3.2.5 Уплотнение насыпного суглинистого грунта производится укаткой при оптимальной влажности 12 % - 18 %. Грунт, не имеющий оптимальной влажности, подлежит сушке или увлажнению. Влажность грунта определяется по ГОСТ 5180-84.

Самоходный каток статического действия массой 6 - 10 т или вибрационный каток массой 3 - 4 т выполняет не менее 6 проходов по отсыпанному слою толщиной 150 мм.

Повторное уплотнение производится после того, как вся ширина земляного полотна покрыта следами предыдущих проходов.

Предыдущий след перекрывается следующим не менее чем на 100 мм.

3.2.6 Плотность грунта земляного полотна должна быть не менее 1,6 г/см3. Плотность грунта определяется до отсыпки балластной призмы в местах укладки балок не менее чем в одной точке на каждые 12,5 м рельсовой нити.

Плотность грунта определяется по ГОСТ 19912-2001 или ГОСТ 22733-2002.

3.2.7 Водоотводная канава прокладывается по оси пути с уклоном не менее 0,003 согласно проекту, глубиной 350 мм и шириной по дну 250 мм, с откосами - 1:1 (см. рис. 1). Канава включается в общий водоотвод строительной площадки.

3.2.8 При сооружении земляного полотна зимой учитывается время смерзания грунта, которое при температуре окружающего воздуха -5 °С и -10 °С принимается 1,5 и 1,0 ч соответственно. При более низкой температуре земляные работы производить не следует.

Устройство верхнего строения пути

3.2.9 При устройстве верхнего строения пути выполняются работы по устройству двух балластных призм, укладке балок и рельсов.

3.2.10 Перед отсыпкой балластных призм проверяется качество балластного материала. Для балластной призмы применяется согласно проекту крупный и среднезернистый песок, параметры которого приведены в таблице 1.

Таблица 1

|

Содержание частиц песка размерами 0,5 - 3,0 мм по массе не менее, % |

Содержание частиц песка размерами менее 0,5 мм по массе, % |

Содержание частиц песка размерами более 3,0 мм по массе, % |

|

50 |

До 25 |

До 25 |

Содержание в песке частиц размером менее 0,15 мм должно быть не более 10 % , в том числе глины - не более 3 %.

3.2.11 Балластный песок в объеме 52,0 м3 отсыпается с помощью погрузчика и бульдозера так, чтобы после уплотнения толщина призм соответствовала проектной - 200 мм. При этом верх призмы выдерживается на одном уровне с опорными поверхностями балок.

После укладки балок и рельсов призму дополнительно подсыпают песком слоем толщиной 50 мм.

3.2.12 Уплотнение балластного песка производится виброукаткой при оптимальной влажности 8 % - 12 %. Песок, не имеющий оптимальной влажности, подлежит сушке или увлажнению. Влажность песка определяется по ГОСТ 5180-84.

Самоходный вибрационный каток массой 3 - 4 т выполняет не менее 3 - 4 проходов по отсыпанному слою балласта.

Повторное уплотнение производится после того, как призма уплотнена по всей ширине предыдущими проходами с перекрытием не менее 100 мм.

3.2.13 Размеры земляного полотна и балластной призмы в сечении пути, указанные в проекте (см. рис. 1), должны быть выдержаны по всей длине пути.

3.2.14 При работах в зимнее время балластный песок должен быть доставлен, уложен в призму и уплотнен до его смерзания. Время смерзания балластного песка принимается таким же, что и грунта земляного полотна (см. п. 3.2.8).

3.2.15 Укладка одиннадцати под каждую рельсовую нить железобетонных балок и рельсов производится с помощью стрелового крана с грузовым моментом не менее 40 тс ∙ м.

Строповка балки осуществляется за все четыре строповочные петли.

Длина рельсовой вставки должна быть не менее 3 м, а количество вставок - не более двух на рельсовую нить.

Балки и рельсы укладывают согласно проекту так, чтобы расстояние от оси ближайшего к зданию рельса до выступающих деталей здания составляло 1500 мм (см. рис. 1).

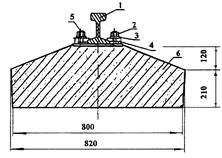

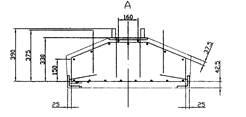

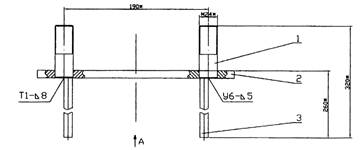

3.2.16 Крепление рельса 1 к балке 6 показано на рис. 4.

Рисунок 4 - Крепление рельса к балке

Прижимная пластина 4 и шайба 3 надеваются на шпильки 5 балки и затягиваются гайкой 2 с помощью динамометрического ключа, при этом соблюдается усилие затяжки, указанное в проекте рельсового пути. Концы шпилек должны выступать над гайками на одну - две нитки.

3.2.17 Рельсы соединяют между собой с помощью двух двухголовых накладок по ГОСТ 8193-73*, стягиваемых путевыми болтами по ГОСТ 11530-93 и гайками по ГОСТ 11532-93 с использованием пружинных шайб по ГОСТ 19115-91. Стыки рельсов располагают на балках согласно проекту. Стыки одной рельсовой нити смещают относительно стыков другой нити на 100 - 150 мм. Рельсовые нити соединяют между собой двенадцатью стяжками согласно проекту. Накладки должны быть соединены полным числом болтов с гайками и пружинными шайбами. Гайки располагают поочередно внутрь и наружу колеи пути. Концы болтов должны выступать над гайками на одну - две нитки. Болты должны быть смазаны.

3.2.18 После устройства верхнего строения пути производится геодезическая съемка пути, по результатам которой при необходимости выполняется рихтовка рельсового пути.

Установка путевого оборудования

3.2.19 В составе путевого оборудования устанавливаются тупиковые упоры, отключающие устройства, лотки (настилы) для гибкого кабеля, ограждение, знаки безопасности.

3.2.20 Тупиковые упоры устанавливаются на рельсы на расстоянии не менее 500 мм от крайней точки опоры рельса на балку таким образом, чтобы соприкосновение крана с двумя опорами происходило одновременно.

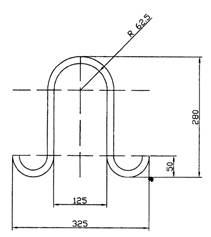

Крепление тупикового упора к рельсу показано на рис. 5.

Безударный тупиковый упор, имеющий основание 1, наклонную направляющую 2 и разводку 4, устанавливается на рельс с помощью рукоятки 3. Прижимные пластины 6 и шайбы 7 надеваются на шпильки 5 упора и затягиваются гайкой 8 с помощью динамометрического ключа, при этом соблюдается усилие затяжки, указанное в проекте пути.

Обязательное условие установки упора на рельс: между основанием упора и рельсом на расстоянии 265±3 мм должен быть переменный зазор, величина которого возрастает к концу упора до 10±1 мм.

Тупиковые упоры окрашивают в отличительные цвета согласно проекту (например, в оранжевый, красный по ГОСТ Р 12.4.026).

3.2.21 Отключающее устройство, конструкция которого зависит от типа концевого выключателя крана, устанавливается на одной из рельсовых нитей на расстоянии не менее тормозного пути крана до тупикового упора.

3.2.22 Лотки (настилы) для гибкого кабеля крана, конструкция которых зависит от наличия (отсутствия) на кране кабельного барабана, сооружают по чертежам и указаниям, содержащимся в проекте пути.

3.2.23 Ограждение рельсового пути высотой 1,2 м, конструкция которого приведена в проекте пути, выставляют вдоль и в торцах пути на расстоянии от оси (торца) рельсов не менее 1500 мм (расстояние от оси рельса до выступающей части здания) (см. рис. 1).

3.2.24 Выставляют согласно проекту рельсового пути следующие знаки безопасности, изготовленные в соответствии с требованиями ГОСТ Р 12.4.026:

- «Вход на крановый путь запрещен»;

- «Место стоянки крана».

Рисунок 5 - Крепление тупикового упора к рельсу

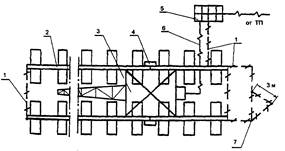

Рисунок 6 - Устройство заземления рельсового пути

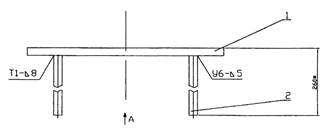

Устройство заземления

3.2.25 Работы по устройству заземления производятся согласно схеме заземления и требованиям, приведенным в проекте пути.

Устройство заземления у торцов рельсового пути показано на рис. 6.

Башенный кран 3, стоящий на рельсовом пути 2, подключен кабелем 6 к распределительному щиту 5. Проводники 1 привариваются ручной сваркой внахлестку к стыкам рельсов и к очагу заземления 7. К стыкам рельсов привариваются ручной сваркой внахлестку перемычки 4. В качестве проводников и перемычек согласно проекту применена круглая сталь диаметром 8 мм. Приварка проводников и перемычек производится к шейке рельса в ее нейтральной оси через промежуточную стальную пластину с сечением 30×3 мм и длиной не менее 30 мм, чтобы сварной шов с проводником был не менее 30 мм.

3.2.26 Для устройства очага заземления откапывают приямки глубиной 500 - 700 мм, в приямки завинчивают инвентарные заземлители 2 из круглой стали диаметром 14 мм с направляющей резьбой так, чтобы оставались концы 120 - 150 мм. Заземлители соединяют проводниками 1 с рельсами дуговой сваркой внахлестку (рис. 7). Выступающие концы заземлителей, проводники и перемычки окрашивают в черный цвет. Такие же работы выполняют при устройстве очага заземления вдоль рельсового пути.

3.2.27 После устройства заземления производятся замеры сопротивления растеканию тока, которое должно быть не более 4 Ом. При большем сопротивлении следует проверить качество работ и внести при необходимости поправку в проект пути (увеличить количество заземлителей или устроить дополнительный очаг заземления).

Обкатка пути

3.2.28 Рельсовый путь перед сдачей-приемкой подлежит обкатке. Обкатка пути производится не менее 10 раз краном без груза и не менее 5 раз с максимальным рабочим грузом.

3.2.29 После обкатки пути проводят нивелировку (планово-высотную съемку) положения рельсовых нитей по головкам рельсов.

В случае превышении предельно допустимых значений планово-высотного положения рельсовых нитей или упругой просадки проводятся подбивочные и рихтовочные работы.

4 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКА РАБОТ

4.1 Качество работ по устройству пути обеспечивается текущим контролем подготовительных и основных работ, а также при приемке работ. По результатам текущего контроля составляются акты освидетельствования скрытых работ: на сооружение земляного полотна и балластной призмы, на устройство заземления.

4.2 В процессе подготовительных работ проверяют качество песка для балластной призмы, балок, рельсов и деталей их крепления, составных частей заземления.

В процессе основных работ проверяют плотность грунта и размеры земляного полотна, плотность и размеры балластной призмы, точность укладки балок и рельсов, надежность заземления.

4.3 Приемка рельсового пути оформляется актом сдачи-приемки работ по установленной форме. К акту сдачи-приемки работ прилагаются акты освидетельствования скрытых работ.

4.4 Качество устройства пути оценивается степенью соответствия фактических параметров и характеристик, указанных в проектной и нормативно-технической документации.

Основные контролируемые параметры и характеристики, способы их измерения и оценки приведены в таблице 2.

Рисунок 7 - Соединение заземлителей

Таблица 2

|

Контролируемый параметр, характеристика |

Предельная величина, отклонение |

Способ контроля, инструмент |

|

Ширина земляного полотна |

8600 м |

Механическая рулетка по ГОСТ 7502-98 |

|

Толщина балластной призмы |

200 мм |

Линейка металлическая по ГОСТ 427-75 |

|

Длина балластной призмы |

Не менее 1 м от торца рельса в каждую сторону |

Механическая рулетка по ГОСТ 7502-98 |

|

Продольный и поперечный уклоны рельсового пути |

Не более 0,003 |

Геодезический лазерный нивелир BL40 VHR СКВ «Стройприбор» |

|

Упругая просадка рельсового пути при обкатке |

Не более 5 мм |

|

|

Прямолинейность рельсового пути на участке 10 м |

Отклонение не более 15 мм |

Геодезический лазерный уровень BL 20 VHR СКВ «Стройприбор» |

|

Колея рельсового пути |

± 10,0 мм от номинального значения |

Механическая рулетка по ГОСТ 7502-98 |

|

Расстояние от выступающей части здания до оси рельса |

Не менее 1500 мм |

|

|

Расстояние от оси рельса до ограждения пути |

Не менее 1500 мм |

|

|

Расстояние от тупикового упора до конца рельса |

Не менее 0,5 м |

|

|

Зазор в стыке рельсов при температуре 0 °С и длине звена 12,5 м |

Не более 6 мм |

Шаблон |

|

Смещение торцов рельсов в плане и по высоте |

Не более 1 мм |

Штангенциркуль по ГОСТ 166-89 |

|

Сопротивление растеканию тока в заземлении |

Не более 4,0 Ом |

Тестер типа Щ 4313 |

5 ПОТРЕБНОСТЬ В СРЕДСТВАХ МЕХАНИЗАЦИИ И ИНСТРУМЕНТЕ

Потребность в основных средствах механизации и инструменте приведена в таблице 3.

Таблица 3

|

Наименование |

Тип, марка, стандарт |

Техническая характеристика |

Назначение |

|

Экскаватор-планировщик |

ЭО 3532А |

Вместимость ковша 0,5 м3 |

Планировка земляного полотна |

|

Погрузчик одноковшовый фронтальный |

ТО-30 |

Вместимость ковша 1,1 м3 |

Отсыпка балластной призмы |

|

Каток вибрационный |

ДУ-72 |

Масса 3,8 т |

Уплотнение грунта |

|

Кран стреловой |

КС-3577-4 |

Грузовой момент 40 тс ∙ м |

Укладка балок и рельсов |

|

Электрогайковерт |

ИЭ-3120А |

Момент затяжки до 90 кгс м |

Крепление рельсов |

6 ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА

6.1 При устройстве рельсового пути предусматривается выполнение требований СНиП 12-03-2001 (в части организации участка работ и рабочих мест, безопасной эксплуатации строительных машин, средств механизации и инструмента, выполнения погрузочно-разгрузочных работ и ручной дуговой сварки) и СНиП 12-04-2002 (в части производства земляных и сборочно-монтажных работ).

6.2 Пожарная безопасность на рабочих местах обеспечивается в соответствии с правилами ППБ 01-03.

6.3 Электробезопасность на рабочих местах обеспечивается в соответствии с требованиями ГОСТ 12.1.030.

6.4 При работе в темное время суток строительная площадка, проезды и подходы должны быть освещены в соответствии с ГОСТ 12.1.046. Освещенность должна быть равномерной, без слепящего действия осветительных приборов.

Во время грозы, снегопада и при ветре более 6 баллов работы не производятся.

6.5 Перед началом каждого вида работ должны быть установлены на расстоянии 5 м границы зон потенциально опасных производственных факторов, к которым относятся зоны перемещения машин (экскаватора-планировщика, катка, стрелового крана), их частей, рабочих органов, а также места, над которыми происходит перемещение грузов (железобетонных балок, рельсов) стреловым краном.

На границах зон должны быть выставлены сигнальные ограждения и знаки безопасности.

6.6 В случае обнаружения в процессе земляных работ коммуникаций, неопознанных предметов и материалов земляные работы должны быть приостановлены.

6.7 Строповка железобетонных балок производится за все монтажные петли. Перед строповкой балок монтажные петли должны быть осмотрены, очищены и при необходимости выправлены без повреждения конструкции.

Балку поднимают плавно, без рывков и раскачивания. Балку поднимают над грузовой платформой транспортного средства на высоту 20 - 30 см, затем после проверки надежности строповки производится ее перемещение. Балку следует удерживать от раскачивания и вращения гибкими оттяжками.

6.8 Работы по устройству рельсового пути в целом выполняются с соблюдением обычных, традиционных требований и правил безопасности. Какие-либо дополнительные (особые, специальные меры) по технике безопасности и охране труда при устройстве рельсового пути предусматривать не требуется.

Приложение 1

КОНСТРУКТОРСКАЯ ДОКУМЕНТАЦИЯ

НА ЖЕЛЕЗОБЕТОННУЮ БАЛКУ БРП-62.8.3

(РАБОЧИЕ ЧЕРТЕЖИ, ПАСПОРТ, ТЕХНИЧЕСКИЕ УСЛОВИЯ,

В ТОМ ЧИСЛЕ ПРОГРАММА И МЕТОДИКА ИСПЫТАНИЙ,

РАСЧЕТ БАЛКИ)

|

ЗАО «ЦНИИОМТП» БАЛКА

ЖЕЛЕЗОБЕТОННАЯ БРП-62.8.3 Рабочие чертежи - проект 1977.10.100 Москва 2007 |

1. Балка БРП 2.8.3 изготавливается в металлических формах

по поточно-агрегатной технологии в перевернутом положении.

2. При изготовлении балки следует соблюдать требования ГОСТ

13015.0-83; ГОСТ

10922-90; ГОСТ

21779-82; ТУ 1977.00.000

3. При изготовлении балки защитный слой арматуры должен быть не менее 30 мм.

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

|

|

|

|

|

|

|

|

|

|

А3 |

|

|

1977.10.100 СБ |

Сборочный чертеж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сборочные единицы |

|

|

|

|

|

|

|

|

|

|

|

А4 |

|

1 |

1977.10.110 |

Опора |

4 |

|

|

А4 |

|

2 |

1977.10.120 |

Каркас 1 |

1 |

|

|

А4 |

|

3 |

1977.10.130 |

Каркас 2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

|

|

|

|

|

|

|

|

|

А4 |

|

6 |

1977.10.101 |

Петля |

4 |

|

|

Б4 |

|

7 |

1977.10.102 |

Стержень А-I-6 |

|

|

|

|

|

|

|

L = 5100 - 5 |

2 |

1,2 кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1977.10.100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сборочные единицы |

|

|

|

|

|

|

|

|

|

|

|

А4 |

|

9 |

1977.10.160 |

Плита |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

1977.10.100-01 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сборочные единицы |

|

|

|

|

|

|

|

|

|

|

|

А4 |

|

13 |

1977.10.170 |

Плита |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материалы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Бетон класса В25 |

|

|

|

|

|

|

|

Mps F150 |

|

V = 1,43 м3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Длина развертки 775 мм.

2. Н16; h16; ![]()

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

|

|

|

|

|

|

|

|

|

|

А4 |

|

|

1977.10.110 СБ |

Сборочный чертеж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

|

|

|

|

|

|

|

|

|

Б4 |

|

1 |

1977.10.111 |

Стержень |

|

|

|

|

|

|

|

А-II-10 ГОСТ 5781-82 |

|

|

|

|

|

|

|

L = 198 - 1,15 |

3 |

0,12 кг |

|

Б4 |

|

2 |

1977.10.112 |

Уголок |

|

|

|

|

|

|

|

80×80×8 ГОСТ 8509-86 |

|

|

|

|

|

|

|

Ст3пс5-I ГОСТ 535-88 |

|

|

|

|

|

|

|

L = 300-1,3 |

1 |

2,9 кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

|

|

|

|

|

|

|

|

|

|

А4 |

|

|

1977.10.120 СБ |

Сборочный чертеж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

|

|

|

|

|

|

|

|

|

Б4 |

|

1 |

1977.10.121 |

Стержень |

|

|

|

|

|

|

|

А-III-10 ГОСТ 5781-82 |

|

|

|

|

|

|

|

L = 1090-2,6 |

42 |

0,68 кг |

|

Б4 |

|

2 |

1977.10.122 |

Стержень |

|

|

|

|

|

|

|

А-III-22 ГОСТ 5781-82 |

|

|

|

|

|

|

|

L = 6190-5 |

7 |

18,45 кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Формат |

Зона |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

1977.10.131 |

Стержень |

|

|

|

|

|

|

|

А-III-10 ГОСТ 5781-82 |

|

|

|

|

|

|

|

L = 760-2 |

42 |

0,47 кг |

|

|

|

2 |

1977.10.131 |

Стержень |

|

|

|

|

|

|

|

А-III-22 ГОСТ 5781-82 |

|

|

|

|

|

|

|

L = 6190-5 |

8 |

18,45 кг |

|

|

|

|

|

|

|

|

1. Сварные швы по ГОСТ

5264-80.

2. * Размеры для справок.

3. h14; ![]()

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

|

|

|

|

|

|

|

|

|

|

А3 |

|

|

1977.10.160 СБ |

Сборочный чертеж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

|

|

|

|

|

|

|

|

|

А4 |

|

1 |

1977.10.161 |

Шпилька |

г |

|

|

А4 |

|

2 |

1977.10.162 |

Лист |

1 |

|

|

Б4 |

|

3 |

1977.10.163 |

Стержень |

|

|

|

|

|

|

|

А-II-10 ГОСТ 5781-82 |

|

|

|

|

|

|

|

L = 250-1,15 |

4 |

0,16 кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Неуказанные предельные

отклонения размеров: Н14; h14; ![]()

1. * Размеры для справок.

2. h14; ![]()

|

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

|

|

|

|

|

|

|

|

|

|

А4 |

|

|

1977.10.170 СБ |

Сборочный чертеж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

|

|

|

|

|

|

|

|

|

Б4 |

|

1 |

1977.10.171 |

Лист |

|

|

|

|

|

|

|

Б-ПН-10 |

|

|

|

|

|

|

|

СтЗ |

|

|

|

|

|

|

|

100 - 0,87×260-1,3 |

1 |

1,9 кг |

|

Б4 |

|

2 |

1977.10.172 |

Стержень |

|

|

|

|

|

|

|

А-II-10 |

|

|

|

|

|

|

|

L = 250-1,15 |

4 |

0,16 кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БАЛКА

ЖЕЛЕЗОБЕТОННАЯ БРП-62.8.3 Паспорт 1977.00.000 ПС Заводской № Москва 2007 |

|

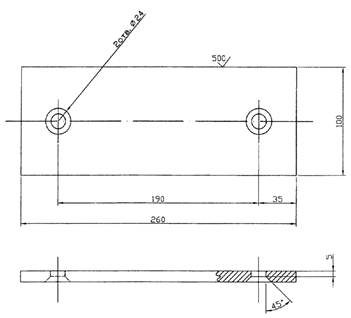

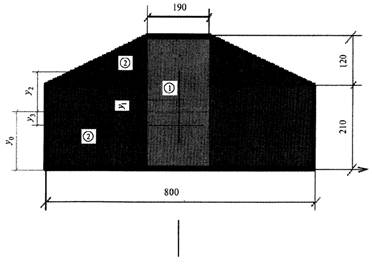

1 Назначение 1.1 Балка железобетонная для рельсового пути БРП-62.8.3 (далее - балка, рис. 1) применяется для устройства рельсовых путей башенных, козловых и консольно-козловых кранов с нагрузкой от ходового колеса на рельс до 331 кН (32,5 тс). 2 Общие сведения 2.1 Наименование ведомства _______________________________________________ 2.2 Наименование и адрес предприятия-изготовителя __________________________ 2.3 Номер паспорта и дата его составления __________________________________ 2.4 Наименование партии балок ____________________________________________ 2.5 Наименование и марка балки ___________________________________________ 2.6 Количество балок в партии ______________________________________________ 2.7 Дата изготовления балки ________________________________________________ 2.8 Класс прочности бетона на сжатие: проектный ___________________________________________________________ отпускной ____________________________________________________________ 2.9 Номер технических условий ____________________________________________ 3 Техническая характеристика

4 Устройство балки 4.1 Каркас балки объемный, выполненный из арматурных стержней класса А400. 4.2 Балка изготовлена из тяжелого бетона на портландцементе. Класс бетона по прочности на сжатие - не ниже В25. 4.3 Верхняя плоскость балки с пятью опорными плитами является основанием для укладки и закрепления рельса. 5 Меры безопасности 5.1 Все операции, связанные с погрузкой, разгрузкой, транспортировкой и складированием балок, должны производиться с соблюдением правил безопасности и мер, исключающих возможность повреждения изделий. 6 Свидетельство о приемке Балка БРП-62.8.3, заводской № ______ соответствует Техническим условиям 1977.00.000 ТУ, испытана ______ (дата испытаний) и признана годной для эксплуатации.

_______________ Примечание - Паспорт заполняет предприятие - изготовитель балки, паспорт может быть выдан на партию балок, изготовленных из одного материала, по единой технологии, в течение суток.

Рис. 1 |

|

ЗАО «ЦНИИОМТП» БАЛКА ЖЕЛЕЗОБЕТОННАЯ БРП-62.8.3 ДЛЯ РЕЛЬСОВОГО ПУТИ БАШЕННЫХ КРАНОВ Технические условия 1977.00.000 ТУ Москва 2007 |

|

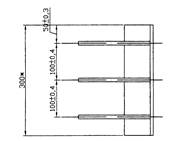

Содержание 1 Технические требования 2 Правила приемки 3 Методы испытаний 4 Оценка качества балок по результатам испытаний 5 Оформление результатов испытаний 6 Транспортирование и хранение 7 Гарантии поставщика Приложение 1 Документы, на которые даны ссылки в технических условиях Приложение 2 Формы журнала для записи результатов испытаний балок Настоящие Технические условия распространяются на железобетонную балку БРП-62.8.3 для наземных рельсовых крановых путей с нагрузкой от колеса на рельс до 331 кН (32,5 тс). Балка БРП-62.8.3 применяется для устройства рельсовых путей башенных, козловых и консольно-козловых кранов. На балку БРП-62.8.3 предусматривается установка рельсов типа Р50, Р60 и Р75. Устройство и эксплуатация наземных рельсовых Крановых путей производятся в соответствии с требованиями ГОСТ Р 51248-99 и правилами СП 12-103-2002. Нормативно-технические документы, на которые имеются ссылки в Технических условиях, указаны в приложении 1. Документация на изготовление балки БРП-62.8.3 была разработана ЦНИИОМТП в 1991 г. (разработчики: В.М. Таркил, В.Н. Фирсов и другие). В связи с тем что балка БРП-62.8.3 удовлетворяет требованиям ГОСТ Р 51248- 99, рекомендована СП 12-103-2002 и широко используется при устройстве рельсовых путей башенных кранов, в настоящее время выполнена корректировка (актуализация) документации. Документация на балку БРП-62.8.3 входит в состав проекта инвентарного рельсового пути (1977.00.000). 1 Технические требования 1.1 Балка БРП-62.8.3 (далее - балка) должна соответствовать рабочим чертежам 1977.10.100 и настоящим Техническим условиям. 1.2 Основные параметры и размеры балки должны соответствовать указанным в таблице 1. Таблица 1

1.3 Предельные отклонения от номинальных размеров балки не должны превышать значений, указанных в таблице 2. Таблица 2

1.4 Балку следует изготавливать из тяжелого бетона класса прочности на сжатие не менее В25. 1.5 Подвижность бетонной смеси, определяемая по ГОСТ 10181-2000, должна быть не более 1 - 2 см, а водоцементное отношение - не более 0,5. 1.6 Марка бетона балки по морозостойкости должна быть не ниже F150. 1.7 Контроль прочности бетона выполняется по правилам, изложенным в ГОСТ 18105-86, с учетом фактической однородности и проектной марки. 1.8 Поставку балок потребителю следует производить после достижения бетоном требуемой прочности, устанавливаемой по ГОСТ 18105-86 в зависимости от отпускного класса прочности и фактической однородности прочности бетона. 1.9 Величина нормируемого отпускного класса прочности бетона должна составлять 85 % проектного класса прочности в любое время года. Предприятие-изготовитель должно гарантировать, что прочность бетона, определяемая по результатам испытаний контрольных образцов, достигает класса прочности в течение 28 сут. со дня изготовления. 1.10 Материалы и детали, применяемые для изготовления балки, должны удовлетворять требованиям следующих стандартов: сталь - по ГОСТ 5781-82, ГОСТ 103-76, ГОСТ 380-94, ГОСТ 1050-88, ГОСТ 3262-75, ГОСТ 6727-80, ГОСТ 14637-89; ГОСТ 19903-74; цемент - по ГОСТ 10178-85; песок - по ГОСТ 8736-93; щебень - по ГОСТ 8267-93; заполнители для тяжелого бетона - по ГОСТ 26633-91; вода - по ГОСТ 23732-79. 1.11 Балку следует армировать сварными сетками или каркасами. Сетки (каркасы) следует сваривать из горячекатаной стали класса А400 в соответствии с рабочими чертежами. 1.12 Внешний вид и качество поверхности балки должны удовлетворять требованиям ГОСТ 13015.0-83. Диаметр или наибольший размер раковин допускается не более 6 мм, глубина - не более 3 мм. Глубина сколов бетона допускается не более 10 мм, суммарная длина - не более 100 мм. Ширина раскрытия усадочных и других поверхностных трещин не должна превышать 0,1 мм. 1.13 При сварке не допускаются: скопления пор и шлаковые включения; непровары или невыведенные кратеры; наплывы и подрезы основного металла более 0,5 мм; резкие сужения и перерывы в швах. 1.14 Маркировка балки производится в соответствии с требованиями ГОСТ 13015.2-81. Маркировочные надписи следует наносить на лицевой (ездовой) поверхности и на одной из торцевых поверхностей балки красной эмалью, например ПФ-133 по ГОСТ 926-82. Маркировочная надпись должна содержать: марку балки; краткое наименование предприятия-изготовителя; штамп технического контроля; дату изготовления; массу балки. 2 Правила приемки 2.1 Готовые балки должны быть приняты ОТК предприятия-изготовителя. 2.2 Приемку балок следует осуществлять партиями согласно требованиям ГОСТ 13015.1-81. В состав партии должны входить балки, последовательно изготовленные предприятием по одной технологии в течение не более одних суток из материалов одного вида и качества. 2.3 Предъявленную к приемке партию потребитель имеет право подвергнуть контрольной проверке. При контрольной проверке от каждой партии отбирают образцы (балки) в следующем количестве: для проверки формы и размеров балок - не менее 3 шт.; для испытания на прочность, жесткость, трещиностойкость и для проверки толщины защитного слоя бетона - 2 шт. Для выявления дефектов и повреждений балок с целью их отбраковки производят осмотр всей партии, предъявляемой к приемке. 2.4 При получении неудовлетворительных результатов проверки хотя бы по одному из перечисленных выше показателей производят повторную проверку на удвоенном количестве образцов, взятых из той же партии балок и не подвергшихся проверке и испытаниям. 2.5 Если при повторной проверке хотя бы одна балка не будет удовлетворять требованиям технических условий, то партию балок принимают поштучно. 2.6 Проведение испытаний, предусмотренных настоящими Техническими условиями, не освобождает предприятие-изготовитель от пооперационного контроля ОТК предприятия-изготовителя на всех стадиях технологического процесса производства и приемки готовых изделий по качеству бетона, арматурных изделий и т.п. 2.7 Каждую партию балок следует сопровождать документом о качестве, составленным в соответствии с требованиями ГОСТ 13015.3-81. 3 Методы испытаний 3.1 Внешний вид балок, качество поверхности, точность размеров, массу балок, толщину защитного слоя бетона до арматуры, положение закладных деталей следует проверять методами, установленными ГОСТ 13015.1-81, с помощью измерительных приборов по ГОСТ 427-75 с точностью до 1 мм. 3.2 Прочность бетона следует определять по ГОСТ 10180-90. 3.3 Морозостойкость бетона проверяется в соответствии с ГОСТ 10060.0-95. 3.4 Методы контроля и испытаний сварных арматурных и закладных изделий следует принимать по ГОСТ 10922-90 и ГОСТ 23858-79. 3.5 Расположение арматуры и толщина защитного слоя в балках должны быть проверены магнитным или другими приборами, регистрирующими положение арматуры без разрушения бетона. При отсутствии необходимых приборов допускаются вырубка борозд и обнажение арматуры с последующей заделкой борозд. 3.6 Методы испытаний и оценки прочности, жесткости и трещиностойкости балки должны соответствовать требованиям ГОСТ 8829-94. 3.7 Испытание на трещиностойкость, жесткость и прочность следует производить по схеме опирания и загружения, представленной на рис. 1. В качестве нагрузки могут быть использованы бетонные блоки или строительный кирпич, укладываемые горизонтальными слоями в стопки с зазором между стопками 3 - 5 см. Кирпичи в стопке укладывать с перевязкой рядов. Ширина столбиков (по длине балки) не должна быть более 1/6 пролета. Штучные грузы (кирпич, блоки и т.п.) перед испытанием должны быть протарированы предварительным взвешиванием партии, по которому определяется средняя масса одной единицы.

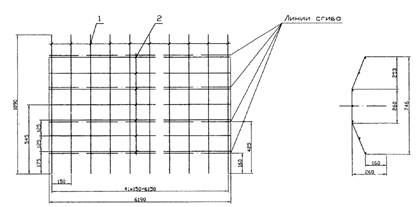

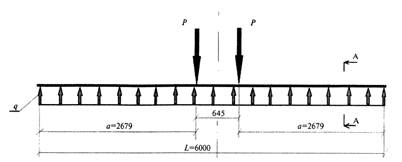

Рис. 1 Схема нагружения валки при испытании на жесткость, трещиностойкость и прочность: 1 - балка В качестве опор следует использовать: для неподвижной опоры - уголковую сталь, для подвижной - круглую сталь. Между опорами (уголком и катком) и балкой необходимо установить прокладки из полосовой стали толщиной не менее 10 мм. Такие же прокладки должны быть положены и под опорные балки. Для обеспечения безопасности при проведении измерительных работ необходима установка страховочных блоков. 3.8 Нагружение балки следует производить ступенями (долями) нагрузки, каждая из которых не должна превышать 10 % контрольной нагрузки. Нагружение следует производить симметрично с обоих концов балки горизонтальными слоями в каждом столбике грузов. После приложения каждой доли нагрузки балку необходимо выдерживать под этой нагрузкой не менее 10 мин. Во время выдержек следует производить осмотр балки, фиксировать появившиеся трещины, измерять ширину раскрытия трещин, прогиб балки. Осмотр балки во время выдержек производят с помощью лупы с четырехкратным увеличением и более. После приложения контрольной нагрузки следует дать выдержку не менее 30 мин. 3.9 Ширину раскрытия трещин, нормальных к растянутой грани, следует измерять на уровне нижнего ряда арматуры; наклонных - в местах максимального раскрытия. 3.10 Прогиб балки f следует определять по измеренным прогибам в середине балки ΔС и в ее опорных сечениях ΔA и ΔB по формуле f = ΔС - (ΔА + ΔВ) / 2. 3.11 Измерение прогибов сечений производят тремя прогибомерами, установленными по оси балки над ее серединой и над опорными сечениями. 3.12 Величины контрольных нагрузок (при 100 %-ной прочности бетона балок) определены в соответствии с ГОСТ 8829-94. 3.12.1 Величину суммарной контрольной нагрузки, включающую собственный вес изделия, при испытании на прочность по схеме загружения (см. рис. 1) в зависимости от возможного характера разрушения балки следует принимать равной: 1) при текучести продольной арматуры или раздроблении бетона сжатой зоны с одновременной текучестью продольной арматуры

2) при разрыве продольной арматуры или раздроблении бетона сжатой зоны до достижения текучести продольной арматуры

Величина контрольной нагрузки, дополнительной к собственному весу балки, равна: 1) 2) 3.12.2 Величину контрольной нагрузки при испытании на жесткость и трещиностойкость следует принимать равной нормативной нагрузке

Величину дополнительной к

собственному весу контрольной нагрузки принимают равной 3.12.3 Величина контрольного прогиба для середины балки f = 7 мм. 4 Оценка качества балок по результатам испытаний 4.1 Партия балок признается годной, если результаты испытаний отобранных балок удовлетворяют требованиям по прочности, жесткости и трещиностойкости, изложенным ниже. 4.2 Оценка трещиностойкости балок. 4.2.1 Оценку трещиностойкости балок следует производить по ширине раскрытия трещин. Контрольная ширина раскрытия трещины по ГОСТ 8829-94 - не более 0,1 мм. 4.2.2 Балки признаются годными, если при контрольной нагрузке измеренная ширина раскрытия трещин не превышает контрольную величину по ГОСТ 8829-94. 4.3 Оценку прочности и жесткости балок следует производить согласно ГОСТ 8829-85. 4.4 Использование балок из партии, не выдержавшей испытание. 4.4.1 Балки из партии, забракованной по результатам испытаний, могут быть испытаны поштучно до достижения контрольных нагрузок и могут быть приняты, если удовлетворяют требованиям. 4.4.2 Балки, не удовлетворяющие требованиям по прочности и трещиностойкости, могут быть использованы при меньших эксплуатационных нагрузках по соглашению сторон. 5 Оформление результатов испытаний 5.1 Результаты испытаний, проведенных в соответствии с настоящими Техническими условиями, следует заносить в специальный журнал, хранящийся в ОТК предприятия - изготовителя. Записи этого журнала следует использовать для заполнения паспорта, выдаваемого потребителю на каждую отгружаемую партию балок. Формы журналов для записи результатов испытания балок на прочность и трещиностойкость приведены в приложении 2. 6 Транспортирование и хранение 6.1 Балки следует транспортировать и хранить в соответствии с требованиями ГОСТ 13015.4-84 и настоящих Технических условий. 6.2 Для хранения балки следует укладывать в рабочем положении в штабели высотой не более 2,5 м. Расстояние между штабелями должно быть 800 - 1000 мм. Балки укладывать на деревянные подкладки толщиной 150 мм, расположенные одна под другой. Подкладки под нижний ряд укладывать по сплошному выровненному основанию. 6.3 Подъем, погрузку и выгрузку балок следует производить краном с зацепкой стропов за все строповочные петли. 6.4 Перевозить балки следует в горизонтальном положении на полуприцепах к седельному тягачу или на автомашине с длиной кузова не менее 5 м. 7 Гарантии поставщика 7.1 Балки должны быть приняты ОТК предприятия-изготовителя. 7.2 Предприятие-изготовитель гарантирует соответствие балок требованиям настоящих Технических условий. 7.3 Каждую принятую и разрешенную к отпуску партию балок необходимо сопровождать паспортом. 7.4 Гарантийный срок эксплуатации балки - два года со дня их укладки в рельсовый путь при соблюдении потребителем правил применения, транспортирования и хранения балок, установленных настоящими Техническими условиями. 7.5 Исчисление гарантийного срока должно начинаться не позднее чем через девять месяцев со дня поступления балки потребителю. |

ДОКУМЕНТЫ, НА КОТОРЫЕ ДАНЫ ССЫЛКИ В ТЕХНИЧЕСКИХ УСЛОВИЯХ

ФОРМЫ ЖУРНАЛА ДЛЯ ЗАПИСИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ БАЛОК

|

Форма 1 1 Исходные данные

Форма 2 2 Результаты испытания на прочность

Форма 3 3 Результаты испытания на трещиностойкость

4 Результаты испытания на жесткость

|

||||||||||||||||||||||||||||||||||||||||

ПРОВЕРОЧНЫЙ

РАСЧЕТ ЖЕЛЕЗОБЕТОННОЙ БАЛКИ БРП-62.8.3 ДЛЯ РЕЛЬСОВОГО ПУТИ БАШЕННОГО КРАНА

(выполнен вручную и с помощью программ ЛИРА-9.6 и ЛИРА-АРМ, ID ключ

677998778)

1 Исходные данные

1.1 На балку приходится нагрузка от двух колес тележки крана.

Нагрузка от колеса на рельс Р = 32,5 тс.

Расстояние между осями колес в тележке принято 645 мм.

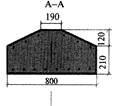

Размеры сечения балки - по чертежам балки БРП-62.8.3.

Материал балки:

бетон класса В25: Ев = 300 000 кгс/см2, Rb = 145 кгс/см2, Rbt = 10,5 кгс/см2;

арматура из стержней марки А400 по ГОСТ 5781-82*, Ra = Rat = 4350 кгс/см2.

Выполнен расчет балки на прочность и на прогиб.

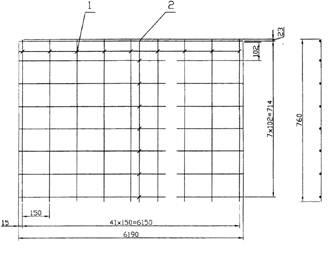

2 Расчетная схема балки

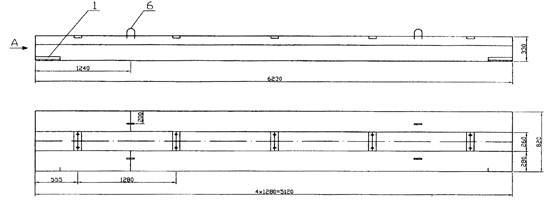

Балка проверена (проверяется) при заводских испытаниях по схеме на двух опорах, с равномерно распределенной нагрузкой (см. Технические условия). В настоящем расчете принята схема: балка лежит на упругом грунтовом основании (см. расчетную схему).

3 Проверка прочности балки

3.1 Определяем момент инерции J поперечного сечения балки.

Положение нейтральной оси у0 сечения балки и расстояния от этой оси до центров тяжести элементов сечения y1, y2, у3 соответственно прямоугольника - 1, треугольника - 2 и прямоугольника - 3 показаны на расчетной схеме.

Вычисляем положение нейтральной оси сечения от вспомогательной оси z

y0 = (F1a + F2б +

F3в) / (F1

+ F2 + F3)

=

= (19 ∙ 33 ∙ 16,5 + 12 ∙ 30,5 ∙ 0,5 ∙ 25 + 21 ∙

30,5 ∙ 10,5) / 19 ∙ 33 + 12 ∙ 30,5 ∙ 0,5 + 21 ∙

30,5) =

= 14 см,

где F1, F2, F3 - площади элементов сечения 1, 2, 3;

а, б, в - расстояния от собственных вспомогательных осей до собственных центров тяжести площадей элементов сечения.

Момент инерции поперечного сечения балки

![]()

= (19 - 333 / 12 + 19 ∙ 33 ∙ 2,52) + 2 (30,5 ∙ 123 / 36 + 12 ∙ 30,5 ∙ 0,5 ∙ 112) +

+ 2 (30,5 ∙ 213 / 12 + 21 ∙ 30,5 ∙ 42) = 2,2 ∙ 105 см4,

где J1, J2, J3 - моменты инерции элементов сечения относительно оси у0;

J1c, J2c, J3c - моменты инерции элементов сечения относительно собственных осей;

y1, у2, у3 - расстояния от собственных центров тяжести элементов сечения до оси у0.

3.2 Проверяем прочность балки в сжатой зоне.

3.2.1 Определяем момент сопротивления в сжатой зоне сечения балки

![]()

где ус = 19 см - расстояние от оси у0 до крайнего сжатого слоя сечения.

3.2.2 Определяем момент сопротивления арматуры в сжатой зоне сечения балки при заданной арматуре 6 Ø 20 мм (см. сечение балки с арматурой в расчетной схеме балки).

Момент сопротивления одного стержня арматуры

![]()

![]()

= 0,05 ∙ 24 + 0,78 ∙ 42 ∙ 192 = 1127 см4;

Расчетная схема балки

Нейтральная ось и расстояния от нее до центров тяжести элементов сечения балки

![]() - момент

инерции круглого сечения стержня арматуры относительно собственной оси

симметрии;

- момент

инерции круглого сечения стержня арматуры относительно собственной оси

симметрии;

![]() - момент круглого сечения стержня

арматуры относительно оси yс.

- момент круглого сечения стержня

арматуры относительно оси yс.

Момент сопротивления шести стержней арматуры

![]()

3.2.3 Изгибающий момент определим, используя принцип независимости сил, как разность изгибающего момента от нагрузки от колес и изгибающего момента от сил отпора грунта.

Изгибающий максимальный момент от нагрузки от колес равен

Mк = Pa = 32,5 ∙∙103∙∙ 268 = 87,1 ∙ 105 кгс ∙ см.

Проверим условие прочности в сжатой зоне без учета упругого отпора грунта: изгибающий момент от нагрузки от колес Мк должен быть меньше предельно допустимого момента [Мс]

Mк ≤ [Mc]

![]()

где mжб = 0,85 - коэффициент, учитывающий условия работы железобетонной балки;

mа = 0,9 - коэффициент, учитывающий условия работы арматуры.

[Мс] = 0,85 (145 ∙ 12 ∙ 103 + 0,9 ∙ 4350 ∙ 360) = 26,7 ∙ 105 кгс ∙ см;

Мк = 87,1 ∙ 105 кгс ∙ см; [Мс] = 26,7 ∙ 105 кгс ∙ см.

Изгибающий момент от нагрузки от колес больше предельно допустимого момента в сжатой зоне, прочность балки на изгиб без упругого грунтового основания не обеспечена. Балка должна лежать на упругом грунтовом основании.

3.2.4 Определяем изгибающий момент от сил отпора грунта. Грунт основания принят в соответствии с требованиями СП 12-103-2002. Модуль деформации Е0 = 200 кгс/см2, ν = 0,3, реактивное давление грунта p = 2,1 кгс/см2.

Изгибающий момент от сил отпора грунта

Мг = qL2 / 8 = 168 ∙ 6002 / 8 = 75,6 ∙ 105 кгс ∙ см,

где q = Fp / L = 80 ∙ 600 ∙ 2,1 / 600 = 168 кгс/см - реактивное линейное давление грунта;

F = 80 ∙ 600 см2 - опорная поверхность балки.

3.2.5 Изгибающий момент в сечении равен

М = Мк - Мг = 87,1 ∙ 105 - 75,6 ∙ 105 = 11,2 ∙ 105 кгс ∙ см.

3.2.6 Проверяем условие прочности в сжатой зоне: изгибающий момент М должен быть меньше предельно допустимого момента [Mc]

М = 11,2 ∙ 105; [Mc] = 26,7 ∙ 105 кгс ∙ см.

Изгибающий момент в балке меньше предельно допустимого момента в сжатой зоне, что обеспечивает прочность балки на упругом грунтовом основании.

3.3 Проверяем прочность балки в растянутой зоне.

3.3.1 Определяем момент сопротивления в растянутой зоне сечения балки

![]()

где ур = 14 см - расстояние от оси у0 до крайнего растянутого слоя сечения.

3.3.2 Определяем момент сопротивления арматуры в растянутой зоне сечения балки при заданной арматуре 8 Ø 20 мм (см. сечение балки с арматурой в расчетной схеме балки).

Момент сопротивления одного стержня арматуры

![]()

![]()

![]() - момент

круглого сечения стержня арматуры относительно оси ус.

- момент

круглого сечения стержня арматуры относительно оси ус.

Момент сопротивления восьми стержней арматуры

![]()

3.3.3 Проверяем условие прочности в растянутой зоне: изгибающий момент М должен быть меньше предельно допустимого момента [Mр]

M ≤ [Мр]

![]()

= 0,85(10,5 ∙ 16 ∙ 103 + 0,9 ∙ 4350 ∙ 528) = 19,3 ∙ 105 кгс ∙ см.

М = 11,2 ∙ 105; [Мр] = 19,3 ∙ 105 кгс ∙ см.

Изгибающий момент в балке меньше предельно допустимого момента в растянутой зоне. Прочность балки на изгиб на упругом грунтовом основании обеспечена.

4 Проверка прогиба балки на упругом основании грунта

Стрелу прогиба балки f определим, используя принцип независимости сил, как разность прогиба от нагрузки от колес fк и прогиба от упругого отпора грунта fг

f = fк - fг.

Максимальная стрела прогиба балки fк от двух сил Р от колес (см. расчетную схему) равна

fк = Ра (3L2 - 4a2) / 24 EвJ =

= 32,5 ∙ 103 ∙ 268 (3 ∙ 6002 - 4 ∙ 2682) / 24 ∙ 3 ∙ 105 ∙ 2,2 ∙ 105 = 4,8 см.

Стрела прогиба балки от упругого отпора грунта fг от равномерно распределенной нагрузки равна

fг = 5qL4 / 384EвJ = 5 ∙ 168,0 ∙ 6004 / 384 3 ∙ 105 2,2 ∙ 105 = 4,2 cм.

Стрела прогиба равна

f = fк - fг = 4,8 - 4,2 = 0,6 см.

Предельно допустимая стрела прогиба балки равна

[f] = L / 500 = 600 / 500 = 1,2 см;

f = 0,6 < [f] = 1,2 см.

Стрела прогиба балки меньше предельно допустимой стрелы прогиба. Жесткость балки на прогиб обеспечена.

Выводы

Изгибающий момент в балке меньше предельно допустимого момента в сжатой и растянутой зонах, что обеспечивает при заданном армировании прочность балки на упругом грунтовом основании.

Стрела прогиба балки меньше предельно допустимой стрелы прогиба, то есть жесткость балки на прогиб обеспечена.

Ниже приводятся результаты расчета продольной арматуры балки с помощью программ ЛИРА и ЛИРА-АРМ.

Площади продольной арматуры, см2, на элемент балки 0,4×0,5 м

|

Арматура, шаг 100 мм |

AS1 |

AS2 |

AS3 |

AS4 |

|

По прочности и по раскрытию трещин |

1,35 |

1,35 |

12,4 |

9,1 |

Площадям продольной арматуры AS3 = 12,4 см2 и AS4 = 9,1 см2 удовлетворяет, например, арматура соответственно 4 Ø 20 мм и 3 Ø 20 мм, что практически совпадает с результатами ручного расчета.

Заключение

Балка с заданными параметрами удовлетворяет при заданных нагрузках условиям прочности и раскрытия трещин. Результаты машинного и ручного расчетов практически совпадают.