| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ЕН

|

ТЕПЛООБМЕННИКИ

Измерения и точность измерений

при определении мощности

EN 306:1997

Heat

exchangers. Methods of measuring

the parameters necessary for establishing

the performance

(IDT)

|

|

Москва Стандартинформ 2013 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческим партнерством «Инновации в электроэнергетике» (НП «ИНВЭЛ ») на основе собственного аутентичного перевода на русский язык европейского регионального стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 39 «Энергосбережение, энергетическая эффективность, энергоменеджмент»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2011 г. № 360-ст

4 Настоящий стандарт идентичен европейскому региональному стандарту ЕН 306:1997 «Теплообменники. Измерения и точность измерений при определении мощности» (EN 306:1997 «Heat exchangers - Methods of measuring the parameters necessary for establishing the performance»)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Настоящий стандарт является частью серии стандартов, посвященных теплообменникам.

В стандарте регламентируются методы и точность измерения температуры, давления, качество и массовый расход различных рабочих сред и, в частности, способ определения потерь механической энергии теплообменника.

Применение стандарта позволит унифицировать методы измерения указанных величин и обеспечить точность, что позволит сформулировать общие требования к измерительной аппаратуре.

ГОСТ Р ЕН 306-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕПЛООБМЕННИКИ

Измерения и точность измерений при определении мощности

Heat exchangers.

Methods of measuring the parameters necessary for establishing the performance

Дата введения - 2013-01-01

1 Область применения

Настоящий стандарт распространяется на теплообменники и устанавливает требования к методам измерений, измерительному оборудованию и средствам измерений, предназначенным для измерения температур, расходов, давлений и качества рабочих сред теплообменников.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты, принимаемые с учетом последних изменений:

ЕН 247 Теплообменники. Терминология

ИСО 2186 Измерение расхода жидкости в закрытых каналах. Соединения для передачи сигнала давления между первичным и вторичным элементами

ИСО 5167-1 Измерение расхода рабочих сред вакуумными приборами. Часть 1: Диафрагмы, штуцеры и трубки Вентури, установленные в напорных трубопроводах круглого сечения

ИСО 5221 Распределение и диффузия воздуха - Правила применения техники измерения расхода воздуха в воздушном канале

3 Термины и определения

В настоящем стандарте приняты термины по ЕН 247, а также следующие термины с соответствующими определениями:

3.1 температура: Средняя кинетическая энергия частиц среды, обусловленная их разнонаправленным движением в среде, находящейся в состоянии термодинамического равновесия.

3.2 температура торможения: Температура движущейся среды, учитывающая увеличение среды при полной остановке потока.

3.3 температура входа: Средняя температура торможения в нормальной точке входа теплообменника.

3.4 температура выхода: Средняя температура торможения в нормальной точке выхода из теплообменника.

3.5 рабочая температура: Температуры входа первичной и вторичной сред соответственно.

3.6 расход жидкости в поперечном сечении канала: Количество жидкости, проходящей через поперечное сечение канала в единицу времени.

3.7 расходомер: Прибор для измерения расхода.

3.8 прямой участок: Часть канала с прямолинейной осью, с постоянной площадью и формой поперечного сечения. Поперечное сечение обычно имеет круглую форму.

3.9 полное распределение скорости: Распределение скорости, не изменяющееся между двумя поперечными сечениями потока. Обычно достигается после прохода по прямому участку канала достаточной длины.

3.10 равномерное распределение скорости: Распределение скорости, приближающееся к скорости, которая устанавливается на протяженном прямом участке закрытого канала, необходимое для выполнения точного измерения расхода.

3.11 стабилизатор расхода: Устройство, устанавливаемое в канале для устранения или уменьшения круговых составляющих скорости, приводящих к возникновению вихревых потоков (вихревой стабилизатор), и/или используемое для сокращения прямого участка, необходимого для получения равномерного распределения скоростей (регулятор профиля).

3.12 постоянный поток1: Поток, при котором расход среды при ее прохождении через измеряемое сечение не изменяется во времени.

_________

1 На практике постоянные потоки зависят от величин таких характеристик, как скорость, давление, масса, плотность и температура, которые изменяются во времени относительно своих средних значений. Такие характеристики можно назвать «статистические постоянные потока».

3.13 импульсный поток со средним постоянным расходом2: Поток, в котором расход через измеряемое сечение является функцией времени и имеет среднее постоянное значение за достаточно длительный период времени.

_______

2 Существует два вида импульсных потоков:

- периодические импульсные потоки;

- случайные импульсные потоки.

3.14 переменный поток3: Поток, в котором расход через измеряемое сечение подвержен произвольным колебаниям во времени.

________

3 Рассматриваемый отрезок времени должен быть достаточно продолжительным для исключения случайного компонента турбулентности собственно потока.

3.15 гидравлический диаметр4: Диаметр, рассчитываемый какучетверенная площадь поперечного сечения потока, деленная на омываемый периметр.

________

4 Для круглого сечения, полностью (без пустот) заполненного жидкостью, гидравлический диаметр равен геометрическому диаметру.

3.16 ламинарный поток (режим течения)5: Поток, для которого силы, вызываемые вязкостью, значительно превосходят силы инерции.

________

5 Ламинарный поток может быть непостоянным, однако он совершенно не подвержен турбулентности. Пример ламинарного потока в круговом сечении - поток Пуазейля.

3.17 турбулентный поток (режим течения): Поток, для которого силы, вызываемые вязкостью, малы по отношению к силам, вызываемым инерцией.

3.18 переходный поток (режим течения)6: Промежуточный поток между ламинарным и турбулентным потоками.

________

6 Число Рейнольдса переходного потока ньютоновской жидкости, зависящее от диаметра канала, обычно находится между предельным нижним значением 2000 и предельным верхним значением, изменяющимся от 7000 до 12000, в зависимости от неровности канала и других факторов.

3.19 Число Рейнольдса7: Безразмерная величина, выражающая соотношение между силами инерции и вязкости. Определяется по формуле

![]() (1)

(1)

где v - средняя скорость жидкости в пространстве, м/с;

L - характерный размер системы, через которую проходит поток, м;

v - кинематическая вязкость жидкости, м2/с.

________

7 Для определения числа Рейнольдса следует определить характерный размер, к которому оно относится (например, диаметр канала, диаметр вакуумного прибора, диаметр головки трубки Пито и т.д.).

3.20 давление: Отношение распределенной по поверхности силы к площади поверхности.

3.21 статическое давление: Давление на поверхность, параллельную движению потока. Значение статического давления в потоках жидкости не зависит от характеристик самого потока.

3.22 динамическое давление: Давление на поверхность, перпендикулярную к движению жидкости в потоке.

3.23 общее давление: Сумма статического и динамического давлений в потоке жидкости (равная отношению механической энергии к объему).

3.24 давление торможения: Сумма статического и динамического давлений, характеризующая состояние жидкости, когда энергия потока полностью преобразуется в давление. Статическое давление жидкости в покое и давление остановки имеют одно числовое значение.

3.25 избыточное давление: Разница между абсолютным локальным давлением жидкости и атмосферным давлением в данном месте в момент выполнения измерения.

3.26 потеря давления: Падение статического давления, вызываемое присутствием теплообменника в канале.

3.27 пьезометрическое кольцо: Камера выравнивания давлений, соединяющая две или несколько точек отбора давления, установленная в поперечном сечении, к которому может быть присоединен преобразователь давления. Пьезометрическое кольцо может находиться снаружи канала или быть встроенным в него.

3.28 кольцевая камера: Пьезометрическое кольцо, соединенное с трубопроводом или первичным прибором. При этом подразумевается применение кольцевых отведений давления.

3.29 врезка для отбора давления: Кольцевое или круглое отверстие, выполняемое в стенке канала таким образом, чтобы его края располагались на одном уровне с внутренней поверхностью канала и при этом обеспечивалось измерение статического давления в данном месте канала.

3.30 качество рабочей среды: Параметр, характеризующий качественный состав среды с несколькими составляющими, или параметр, характеризующий качественный состав многофазной среды посредством вычисления отношения массы какой-либо составляющей фазы среды к общей массе.

Примечание

xv - доля газообразного пара во влажном воздухе, выраженная отношением массы газообразного пара к массе сухого воздуха;

xR - доля охлаждающих сред в газообразном паре, выраженная отношением массы фазы газообразного пара к общей массе охлаждающей среды.

Измерение качества рабочей среды включает в себя также определение других величин, которые могут оказывать влияние на рабочие характеристики теплообменника.

3.31 величина воздействия: Величина, не являющаяся предметом измерения, но способная влиять на получаемый результат.

3.32 измерение: Рабочий метод, позволяющий определять значение какой-либо величины.

3.33 неточность измерения: Неточность, выражаемая совокупностью погрешностей измерения, включая все систематические ошибки и мажоранты случайных ошибок.

3.34 повторяемость измерений: Наименьшая разница между значениями последовательных измерений одной величины, выполненных с применением одного метода и одним оператором, с использованием одних и тех же измерительных приборов, в одной лаборатории и с короткими перерывами между измерениями.

3.35 воспроизводимость измерений: Наименьшая разница между значениями измерений одной величины и значениями отдельных измерений под воздействием факторов, определяемых:

- разными методами с применением разных измерительных приборов;

- разными операторами и в разных лабораториях;

- значительными перерывами во время выполнения одного измерения и в разных условиях применения измерительных приборов.

3.36 погрешность измерения: Отклонение результата измерения от действительного значения измеряемой величины; может выражаться в форме абсолютной или относительной погрешности.

3.37 измерительный прибор: Техническое устройство для измерения величины.

3.38 измерительный преобразователь: Измерительное устройство, преобразующее значение одной величины в значение другой величины или измерительный сигнал.

3.39 датчик: Часть измерительного прибора, получающая информацию об измеряемой величине (является первым элементом измерительного преобразователя).

3.40 чувствительный элемент: Часть датчика, находящаяся под непосредственным воздействием измеряемой величины.

3.41 среда: Жидкость, газ или перегретый пар, участвующий в теплообмене.

3.42 первичная среда: Среда, являющаяся источником тепла в процессе теплообмена.

3.43 вторичная среда: Среда, которой передается тепло в процессе теплообмена.

3.44 однофазная среда: Среда с одной фазой, которая может быть жидкой или газообразной.

3.45 многофазная среда: Среда с двумя или несколькими фазами, отличающимися агрегатным состоянием.

3.46 первичная охлаждающая среда: Среда, служащая для отвода тепла в результате его поглощения при испарении при низком давлении и выделяющая тепло во время конденсации при высоком давлении.

3.47 вторичная охлаждающая среда: Среда, имеющая температуру ниже температуры первичной охлаждающей среды, переносящая тепло, отдаваемое через теплообменник первичной охлаждающей среды.

4 Отбор проб

4.1 Частота отбора проб

4.1.1 Частота отбора проб (период между двумя последовательными снятиями показаний) должна быть достаточной для изменения среды вокруг точек выполнения измерений.

4.1.2 Для оценки периода отбора проб может быть использована формула

![]() (2)

(2)

где ts - период отбора проб, с;

М - общая масса рабочей среды в системе, кг;

qm - расход массы рабочей среды, кг/с.

Примечание - Приведенная формула соответствует примерно 10 измерениям за период, равный норме обновления объема системы.

4.2 Длительность выполнения пробоотборных измерений

Число измерений должно быть достаточным для получения статистически удовлетворительных результатов. Выполненные измерения должны также указывать на стабильность показаний для точки измерений.

4.3 Одновременное снятие показаний измерений

При каждом измерении снятие показаний с преобразователей должно выполняться быстро. Измерение должно давать представление о состоянии теплообменника в данный момент. Нижеприведенная формула указывает на длительность t, с, соответствующих одновременных измерений.

![]() (3)

(3)

где ts - период отбора проб, с;

М - общая масса рабочей среды в системе, кг;

qm - расход массы рабочей среды, кг/с.

4.4 Расчет среднего значения

4.4.1 В каждой точке для уменьшения статистической погрешности выполняются несколько измерений. Эксплуатационные характеристики теплообменника рассчитывают на основании среднего значения соответствующих измерений.

4.4.2 Среднее значение должно рассчитываться исходя из значений, измеренных в данный момент времени, чтобы нелинейность преобразования значений сигнала в значения измеряемой величины не влияла на среднее значение.

Примечание - Для теплообменников с выпадением инея или значительно загрязненных теплообменников полученные результаты следует скорректировать согласно предусмотренным указаниям. (См. соответствующие стандарты, касающиеся различных областей применения теплообменников).

5 Измерение температуры

5.1 Цель измерений

5.1.1 В однофазной системе изменения температуры среды, проходящей через теплообменник, и теплоемкость являются достаточными для определения изменения ее теплосодержания.

5.1.2 В двухфазных или многофазных системах для определения изменения теплосодержания необходимо знать абсолютные температуры для определения энтальпии.

Примечание - Характеристики измерений температуры по конкретным случаям использования теплообменников приводятся в стандартах, касающихся различных областей применения теплообменников.

5.2 Измерительные приборы

5.2.1 Для измерения температуры должны использоваться жидкостные термометры, термопары или термометры сопротивления. Температурные преобразователи других типов могут применяться при условии обеспечения надлежащей точности измерений.

5.2.2 В расширительных термометрах применяется принцип измерения, основанный на расширении материалов под действием температуры. Наиболее распространенный тип расширительных термометров - ртутный термометр.

Другие применяемые жидкости и примеры их использования приведены в таблице 1.

Таблица 1 - Жидкости и температурные диапазоны расширительных термометров

|

Тип жидкости |

Температурный диапазон, °С |

|

Ртуть |

-38 - +600 |

|

Смесь ртуть-таллий |

-55 - +600 |

|

Спирт |

-80 - +600 |

|

Толуол |

-90 - +50 |

|

Пентан технический |

-200 - +300 |

5.2.3 При использовании жидкостных термометров необходимо вносить поправки на высоту столба и температуру окружающего воздуха.

5.2.4 Расширительные термометры других типов, среди которых имеются термометры, действие которых основано на температурном расширении металла, не рассматриваются в настоящем стандарте.

5.2.5 В термометрах сопротивления применяется принцип изменения электрического сопротивления металлов и полупроводников под действием температуры. Температура рассчитывается исходя из измерения сопротивления преобразователя. Расчет, как правило, выполняется непосредственно в приборе, обеспечивающем электропитание преобразователя и показывающем температуру.

Преобразователи и периферийные устройства должны быть, как правило, адаптированы для применения в системах сбора данных.

В таблице 2 приведены примеры измерительных диапазонов различных типов термометров сопротивления.

Таблица 2 - Различные типы резисторных термометров

|

Тип резисторного термометра |

Температурный диапазон, °С |

|

С металлом: |

|

|

- медь |

-100 - +100 |

|

- никель |

-80 - +250 |

|

- платина |

-220 - +600 |

|

С полупроводником: |

|

|

- оксиды металлов |

-100 - +160 |

|

- кремний |

-160 - +160 |

5.2.6 Резисторные термометры непосредственно измеряют абсолютную температуру и не требуют применения эталонных значений температур. Они отличаются высокой точностью и часто применяются в качестве эталонных термометров при выполнении калибровок.

Резисторные термометры считаются приборами с большой устойчивостью показаний, обеспечиваемой в течение длительного периода времени.

5.2.7 Термопара состоит из двух проводов разных металлов, соединенных в точке выполнения измерения (горячий спай) таким образом, чтобы обеспечивать заметный термоэлектрический контакт. Другие концы (холодный спай) присоединены к прибору, измеряющему электродвижущую силу. Значение электродвижущей силы зависит от разницы температур между точкой измерения и эталонной точкой.

5.2.8 Ряд серийно выпускаемых термопар с комбинациями разных металлов, имеющих разные температурные диапазоны и пределы чувствительности, приведен в таблице 3.

Таблица 3 - Серийно выпускаемые типы термопар

|

Обозначение типа |

Тип термопары |

Температурный диапазон, °С |

|

R |

Платина-платина с родием 13 % |

-45 - +1750 |

|

S |

Платина-платина с родием 10 % |

-50 - +1760 |

|

В |

Платина-платина с родием 30 % Платина с родием 6 % |

-0 - +1820 |

|

J |

Железо/медно-никелевый сплав (константан) |

-210 - +1200 |

|

Т |

Медь/медно-никелевый сплав (константан) |

-210 - +900 |

|

Е |

Никель-хром/медно-никелевый сплав |

-210 - +1000 |

|

К |

Никель-хром/никель-алюминий |

-210 - +1372 |

5.2.9 При выборе термопары следует учитывать:

- температурный диапазон;

- необходимую точность измерений;

- химическую стойкость;

- старение под воздействием температуры.

Примечание - При выполнении измерений с применением термопары должна быть известна эталонная температура. Погрешность определения эталонной температуры влияет на погрешность измерения температуры с применением термопары.

5.3 Подготовка к измерениям

5.3.1 Температурный датчик должен быть установлен таким образом, чтобы не нарушать движение потока рабочей среды и/или не вызывать вторичные эффекты, такие как, например, утечки жидкости.

5.3.2 Исходя из практических соображений датчик должен быть установлен в измерительных карманах, поскольку рабочая среда проходит по каналам. В таких случаях датчик устанавливают и снимают, не оказывая влияния на прохождение рабочих сред. Кроме того, измерительные карманы защищают датчик от химических и механических повреждений.

5.3.3 Температурный датчик должен быть установлен и изолирован таким образом, чтобы тепловые потери при прохождении среды через датчик не влияли на эксплуатационные характеристики теплообменника или измеряемую температуру.

5.3.4 Существенным фактором является обеспечение надежного термического контакта между датчиком и средой. Контакт может быть обеспечен с применением теплопроводящей пасты, обеспечением больших зон термической детекции, турбулентностью потоков среды и т.д.

5.3.5 В многофазных системах изменения давления могут оказывать влияние на состояние фаз, а также на теплосодержание среды. Это явление должно быть учтено.

5.3.6 При существовании риска стратификации температуры следует устанавливать несколько датчиков в плоскости измерения в соответствии с рисунком 1.

Рисунок 1 - Установка температурных датчиков

Среднее значение температуры определяется и используется как температура входа/выхода. При наличии значительных отклонений в показаниях разных датчиков в одной плоскости измерения температуры должны быть оценены по отношению к локальной скорости потока в точке измерения для получения правильного количества тепла. С этой целью должна применяться следующая формула

![]() (4)

(4)

где Тт - средняя взвешенная температура в плоскости измерения, °С;

п - число точек измерения температуры;

vk - скорость потока в точке измерения числа k, м/с;

vav - среднее значение скорости потока, м/с;

Тk - температура в точке измерения числа k, °С.

Для получения необходимой средней температуры поток может быть турбулизирован.

5.3.7 Температурные датчики должны устанавливаться таким образом, чтобы измерять температурные изменения, вызываемые только теплообменником. Для этого должна быть определена граница между теплообменником и окружающей средой.

5.3.8 Если невозможно установить датчики рядом с соединительными штуцерами теплообменника, каналы прохождения среды должны быть изолированы таким образом, чтобы изменение температуры между точкой измерения и соединительным штуцером было небольшим по отношению к общему изменению температуры при прохождении через теплообменник.

5.3.9 Температурные изменения, вызываемые теплопроводностью, тепловым излучением и конвекцией, естественной или принудительной, должны быть предметом расчетов. Если изменение температуры не является приемлемым, должны быть приняты соответствующие меры.

5.3.10 Если наличие температурных датчиков вызывает значительные падения давления потока рабочей среды по отношению к общему падению давления, датчики должны быть установлены таким образом, чтобы полностью исключить влияние на измерение падения давления.

5.3.11 Погрешность статических измерений, определяющаяся разницей между температурой рабочей среды и температурой датчика, должна быть небольшой. В таблице 4 приведены некоторые причины возникновения погрешностей статических измерений, а также возможные способы их снижения. Погрешности измерений, вызываемые датчиками и измерительными приборами, не рассматриваются в настоящем стандарте.

Таблица 4 - Погрешности статических измерений, причины и способы их снижения

|

Причина погрешности |

Способы снижения погрешности |

|

Большая температурная разница между рабочей и окружающей средами |

Изолировать установку датчика |

|

Недостаточная глубина входа датчика в рабочую среду |

Установить датчик в колене или под наклоном, см. рисунок 2 |

|

Ненадлежащий коэффициент теплопередачи между датчиком и рабочей средой |

Установить датчик в месте турбулентности рабочей среды |

|

Большой диаметр датчика |

Выбрать датчик меньшего диаметра |

|

Теплопроводность датчика |

Выбрать материалы для небольшой теплопроводности датчика и/или кармана. Изолировать датчик от канала или штуцеров, см. рисунок 2 |

|

Тепловое излучение между датчиком и каналом |

Изолировать канал для уменьшения температурной разницы между датчиком и стенкой канала. Установить защиту от теплового излучения вокруг точки измерения датчика |

|

Внутренний нагрев (в частности, при использовании подсоединений малых газовых потоков) |

Выбрать датчик с более слабым током электропитания |

|

Охлаждение рабочей среды датчиком |

Установить датчик с измерительным электродом в контакте со спокойной рабочей средой, см. рисунок 2 |

Рисунок 2 - Рекомендуемые способы установки температурных датчиков

5.3.12 Погрешность динамических измерений

При изменении температуры рабочей среды или ее регулировании во время выполнения измерений скорость реагирования преобразователя или измерительного устройства является важным фактором.

Время теплового реагирования - время, требующееся измерительному устройству с преобразователями для поэтапного измерения изменяющейся температуры. Изготовители, как правило, определяют это время полуступенями (0,5Т), что является необходимым временем срабатывания для получения 50 % температурной ступени.

Время теплового реагирования зависит не только от преобразователя, но также и от остальной части измерительного устройства. Время реагирования ослабляется, если:

- тепловая масса является небольшой (р × V × сp);

- коэффициент теплопередачи является повышенным;

- площадь поверхности теплообмена является значительной;

- увеличивается загрязнение поверхности датчика.

Время теплового реагирования датчика в таких системах обычно является значительно меньшим, чем время, необходимое для получения теплового равновесия в других системах.

Время реакции отдельных датчиков может представлять собой критически важный параметр эффективности системы регулирования.

5.3.13 Другие требования по установке температурных датчиков

Приведенные ниже требования, предъявляемые к датчикам и их установке, являются значимыми, однако в настоящем стандарте не указываются способы выполнения указанных требований.

Следует учитывать, что:

- установка должна выдерживать механические нагрузки, связанные, например, с давлением и вибрациями;

- датчик и все электрические кабели должны быть защищены от повреждений;

- датчик должен быть установлен таким образом, чтобы в случае необходимости была обеспечена возможность его очистки;

- датчик и остальные части установки должны быть стойкими к износу, вызываемому рабочими средами;

- датчик и остальные части установки должны обладать достаточной химической стойкостью к воздействию со стороны рабочих сред и окружающей среды;

- утечки рабочей среды, воздействующие на результаты измерений или окружающую среду, подлежат устранению;

- при установке датчиков должны учитываться факторы, связанные с взрывоопасностью.

5.4 Тарирование термометров

5.4.1 Тарирование должно выполняться по возможности на всей измерительной цепи. Это сокращает число источников погрешностей и уменьшает погрешности, связанные, например, с усилителями и проводкой.

5.4.2 Тарирование может выполняться двумя разными способами, описание которых приведено ниже.

5.4.2.1 Тарирование по контрольным точкам

Система IPTS-90 (Международная температурная шкала) предлагает определенное число контрольных точек. Эти точки определяются фазовыми изменениями, происходящими при определенной и известной температурах. Температура в интервалах между контрольными точками определяется методом интерполяции.

Тарирование по контрольным точкам обеспечивает точность измерения температуры свыше 5 мК. Еще более высокая точность достигается рядом с контрольными точками.

5.4.2.2 Тарирование методом сравнения

Показания датчиков и их периферийного оборудования сравнивают с показаниями, полученными по более точному термометру, который может быть подвергнут тарированию по контрольным точкам. Точность выполнения тарирования зависит в основном от точности контрольного термометра.

5.4.3 Для контроля должна быть обеспечена возможность отнесения тарирования температурного датчика к контрольным точкам. На каждой ступени между термометром и контрольной точкой точность снижается на коэффициент в пределах 3 - 10 в соответствии с температурным диапазоном.

5.4.4 Разрешенная неточность тарирования, касающаяся разных областей применения, обуславливается требованиями к погрешностям измерений.

5.4.5 При отсутствии результатов тарирования всей цепи измерений связанные с этим возможные погрешности должны быть учтены при расчете погрешностей измерений.

5.4.6 Периодичность тарирования должна определяться в соответствии со стандартами на датчики конкретных типов в зависимости от режимов их применения, точности и допустимой погрешности измерения.

5.4.7 Последующее тарирование выполняется после каждого использования прибора при температуре, выходящей за установленные для него пределы, после механического или электрического повреждения датчика или после каждого изменения цепи измерения.

Акты выполнения тарирования должны хранить в соответствии со стандартами [1].

5.5 Стабилизация режимов

5.5.1 Все измерения должны выполняться в состоянии равновесия. Это означает, что необходимо обеспечить:

- неизменность всех параметров теплообменника в период измерений;

- нагрев (охлаждение), свойственный объекту измерения;

- стабилизированный теплообмен с окружающей средой.

Время, необходимое для стабилизации, зависит от:

- размеров измеряемого объекта и его периферийного оборудования;

- тепловой емкости измеряемого объекта и его рабочих сред;

- характеристик периферийного испытательного оборудования или, при его отсутствии, системы регулирования.

Примечание - Требования по стабильности теплообменников разных типов приводят в соответствующих стандартах, касающихся различных областей применения теплообменников.

5.5.2 Системы, в которых невозможно достичь состояния равновесия по технологическим условиям, например теплообменники с выпадением инея или значительно загрязненные теплообменники, должны подвергаться измерениям по полному числу рабочих циклов. Требование стабильности предусматривает в этой связи неизменность эксплуатационных показателей измеряемого объекта между рабочими циклами.

5.6 Представление результатов температурных измерений

5.6.1 Информация, которая должна быть представлена в разделе температурных измерений отчета по испытаниям

Фактический объем представляемых данных зависит от условий измерений и определяется ответственным за эксплуатацию оборудования.

5.6.2 Общий объем представляемых данных:

- тип, номер серии изготовителя датчика температуры;

- характеристики других приборов, используемых для измерений температуры;

- допустимая погрешность в соответствии с настоящим стандартом;

- погрешность, наблюдаемая при выполнении тарирования датчика и периферийного оборудования;

- дата и метод выполнения последнего тарирования;

- измерительные приборы, использованные для выполнения тарирования;

- способ установки температурного датчика;

- место установки температурного датчика.

Примечание - Общие предварительные расчеты по установке датчика должны быть представлены в случае наличия сомнений. В расчетах должна быть указана предполагаемая погрешность измерений, связанная с местом и методом установки;

- средняя температура во время выполнения измерений.

Примечание - Отклонения средней температуры выполнения измерений должны быть указаны в виде максимальных и минимальных температур;

- отклонения относительно средней температуры в схеме измерений для каждой точки в виде максимальной разницы между датчиками.

6 Измерение расхода

6.1 Цель измерений расхода

6.1.1 Измерения расхода применяют совместно с результатами других измерений в качестве основы для выполнения расчетов соотношений энергии и мощности внутри теплообменника. Измерения расхода выполняют также для проверки герметичности теплообменника. В последнем случае определяют и расход утечек.

6.1.2 Измерения расхода, увязанные с измерениями потерь механической энергии в теплообменнике, могут служить основой для определения конструкции контуров рабочей среды.

6.1.3 Целью измерений расхода должно быть определение массового расхода. Объемный расход определяется во вторую очередь и может изменяться в теплообменнике. Применяемое оборудование и методы зависят, главным образом, от состояния рабочей среды.

6.2 Оборудование

Оборудование для измерения объемного расхода должно быть дополнено оборудованием, позволяющим измерять или выполнять расчет объемной массы с целью определения массы потока.

6.2.1 Общие методы измерения, применяемые для жидкостей и газов

Следующие приборы являются общими для измерения жидкостей и газов:

- объемный расходомер,

- расходомеры перепада давления,

- турбинный расходомер,

- жидкостный или газовый индикатор,

- измеритель динамического давления,

- вихревой расходомер,

- ротаметр (ротационный расходомер),

- расходомеры обтекания,

- анемометры,

- частотомеры с эффектом Допплера,

- тепловые расходомеры,

- осевой расходомер с кинетическим моментом,

- кориолисовый расходомер.

6.2.1.1 Работа объемного расходомера основана на проходе общего потока жидкости или ее части через заданное сечение в единицу времени. Число измерений объема в единицу времени определяет значение объемного расхода.

|

Динамические диапазоны измерений.................... 1:10 и 1:50; |

|

максимальный расход.............................................. менее 50 м3/ч; |

|

точность..................................................................... от 0,25 % до 1,00 %. |

Примечание - Приведенные значения измерительных диапазонов, максимальных массовых расходов и погрешностей должны рассматриваться исключительно в качестве примеров.

В настоящем стандарте преимущества и недостатки обозначены «+» (плюс) и «-» (минус) соответственно.

Преимущества и недостатки:

«+» - не требует никакой специальной интегрированной установки;

«+» - оборудование часто комплектуется счетчиками и счетными узлами;

«-» - подверженность износу;

«-» - подверженность загрязнению;

«-» - требует обслуживания;

«-» - должны выполняться измерения и расчет массового объема.

6.2.1.2 Измерение перепада давления выполняется с учетом того, что разница давлений между двумя точками потока среды является, в значительной мере, функцией объемного расхода. Этот метод измерения должен быть тарирован по известным расходам.

Экспериментальные данные по определенному числу стандартизированных устройств дросселирования (например: патрубки, диафрагмы, трубки Вентури) позволяют относить расход к перепаду давления без тарирования. Это обуславливает необходимость установки датчика, например, между двумя прямыми отрезками выше и ниже самого датчика, см. ИСО 5167-1 и ИС0 5221.

|

Динамические диапазоны измерений................ 1:3 и 1:5; |

|

максимальный расход........................................... свыше 50000 м3/ч. |

Преимущества и недостатки:

«+» - возможность применения простых и недорогих датчиков при тарированном оборудовании;

«+» - универсальность применения методов измерений расходов жидкостей и газов;

«+» - устойчивость к загрязнению и износу;

«-» - принцип измерения подвержен эффекту камеры;

«-» - потеря механической энергии является функцией температуры рабочей среды;

«-» - необходимость выполнения измерений для расчета объемной массы;

«-» - принцип измерения может вызывать значительную потерю механической энергии в контуре рабочей среды.

6.2.1.3 Турбинный расходомер имеет турбину с системой лопаток, приводимых в движение потоком рабочей среды. Скорость вращения турбины определяет значение объемного расхода.

|

Динамические диапазоны измерений.................... 1:20 и 1:50; |

|

максимальный расход.............................................. до 5000 м3/ч; |

|

точность..................................................................... от 0,10 % до 0,30 %. |

Преимущества и недостатки:

«+» - расходомер, как правило, отличается точностью и широким диапазоном измерений;

«-» - подвержен воздействию завихрений, и в этой связи необходимо предусмотреть прямые отрезки и успокоители вокруг прибора;

«-» - подвержен износу под воздействием частиц, переносимых потоком.

6.2.1.4 Инжекторный расходомер использует индикатор обнаружения, внедряемый в поток рабочей среды. Расход может быть рассчитан измерением степени растворения или времени прохода. В качестве индикаторов могут применяться электролиты, окрашенные растворы, радиоактивные препараты или другие поддающиеся обнаружению вещества.

|

Динамические диапазоны измерений............... 1:5 и 1:20; |

|

максимальный расход......................................... до 10000 м3/ч; |

|

точность................................................................ от 0,20 % до 10,00 %. |

Преимущества и недостатки:

«+» - точность может быть обеспечена при достаточной величине измерительных отрезков;

«+» - принцип работы может использоваться одновременно в закрытых и открытых контурах;

«-» - может понадобиться применение сложного оборудования для измерения характеристик индикатора;

«-» - индикатор может не влиять на измеряемый объект и рабочие среды или вступать в реакцию с ними;

«-» - эксплуатационные характеристики зависят от числа Рейнольдса.

6.2.1.5 Измерения с помощью трубки Прандтля/Пито динамического давления рабочей среды (см. п. 7.2.3)

Трубкой Прандтля/Пито измеряют локальную скорость потока. В этом случае расход в канале измеряют определением средней скорости в измерительной схеме согласно рисунку 1 и умножением полученного значения на площадь поперечного сечения канала.

Некоторые расходомеры указывают среднее значение динамического давления в качестве меры расхода. Поэтому расходомеры должны быть тарированы.

|

Динамический диапазон измерения....................... 1:50; |

|

максимальный расход.............................................. до 100 м3/ч; |

|

точность..................................................................... от 1,00 % до 5,00 %. |

Преимущества и недостатки:

«+» - вызывают ничтожно малые потери механической энергии в потоке рабочей среды;

«-» - должны точно выравниваться по оси потока рабочей среды;

«-» - нелинейное отношение между динамическим давлением и скоростью означает необходимость определения среднего значения по значениям скорости;

«-» - должно выполняться измерение для определения объемной массы;

«-» - распределение скоростей и площадь поперечного сечения канала должны быть известны.

6.2.1.6 Вихревой расходомер измеряет частоту образования завихрений выше области возмущений в потоке рабочей среды. Данная частота является мерой объемного расхода. Образование завихрений обнаруживают при помощи тензометра, температурного датчика или других средств.

|

Динамические диапазоны измерений............... 1:10 и 1:100; |

|

максимальный расход......................................... до 10000 м3/ч; |

|

точность................................................................ от 0,50 % до 2,00 %. |

Преимущества и недостатки:

«+» - простая механическая конструкция расходомера;

«+» - незначительное влияние на расход;

«+» - неподверженность воздействию частиц в потоке;

«-» - необходимость выполнения измерения для определения объемной массы.

6.2.1.7 Ротаметр (ротационный расходомер) состоит из подвижного поплавка и конической трубки, через которую проходит среда. Положение поплавка определяется объемным расходом среды. Поплавок подвержен воздействию перепада давления, трений, выталкивающей (Архимедовой) силы и силы тяжести.

|

Динамический диапазон измерения....................... 1:15; |

|

максимальный расход.............................................. до 100 м3/ч; |

|

точность..................................................................... от 0,50 % до 2,00 %. |

Конструкцией поплавка должна быть исключена возможность воздействия изменений вязкости на расходомер.

Преимущества и недостатки:

«+» - неподверженность завихрениям;

«+» - простая механическая конструкция;

«-» - необходимость в тарировании в связи с зависимостью работы расходомера от объемной массы рабочей среды;

«-» - необходимость в тщательном выравнивании ротаметра;

«-» - необходимость выполнения измерения для определения объемной массы.

6.2.1.8 Расходомер обтекания выдает данные по объемному расходу, измеряя силу, необходимую для удержания неподвижного тела в движущемся потоке. Силу измеряют, например, с помощью тензометра или в зависимости от положения пружины.

|

Динамический диапазон измерения........................... 1:10; |

|

максимальный расход.................................................. до 20000 м3/ч; |

|

точность......................................................................... от 1,00 % до 3,00 %. |

Преимущества и недостатки:

«+» - укрупненная конструкция позволяет измерять среды при высоком давлении и высокой температуре;

«+» - быстрота реагирования;

«-» - значительные потери механической энергии;

«-» - необходимость выполнения измерения и расчета объемной массы.

6.2.1.9 Анемометр использует принцип, по которому тепло, выделяемое тонким металлическим проводом, в значительной степени зависит от скорости среды вокруг этого провода. Ток, проходящий по проводу, обычно поддерживает его температуру постоянной. Интенсивность потока, проходящего через провод, становится, таким образом, мерой скорости рабочей среды. Объемный расход рассчитывают умножением средней скорости на поперечное сечение канала.

|

Динамический диапазон измерения....................... 1:200; |

|

максимальный расход.............................................. до 400 м3/ч; |

|

точность..................................................................... не более 1,00 %. |

Преимущества и недостатки:

«+» - быстрое реагирование зондами малого размера;

«+» - малая интенсивность завихрений потока;

«-» - подверженность механическим повреждениям;

«-» - усложненное периферийное оборудование;

«-» - измерение скоростей потока только локальных участков;

«-» - необходимость выполнения измерения для расчета объемной массы;

«-» - распределение скоростей и площадь поперечного сечения канала должны быть известны.

6.2.1.10 Частотомер с эффектом Допплера использует принцип, по которому звуковые волны при встрече с движущимися частицами изменяют частоту в соответствии со скоростью частицы. Данный принцип предполагает, что поток должен содержать в себе частицы или пузырьки, отражающие звук.

|

Динамический диапазон измерения....................... 1:20; |

|

максимальный расход.............................................. до 1000 м3/ч; |

|

точность..................................................................... от 1,00 % до 5,00 %. |

Преимущества и недостатки:

«+» - не влияет на расход;

«+» - может измерять среды, не вступая с ними в контакт;

«-» - сложное и дорогостоящее измерительное оборудование;

«-» - необходимость в наличии частиц в потоке;

«-» - измеряет скорости потока локальных участков;

«-» - необходимость выполнения измерений и расчетов объемной массы.

6.2.1.11 Тепловой расходомер рассчитывает массовый расход, измеряя энтальпию среды при ее проходе перед нагревательным элементом. Для монофазных сред тепловая мощность регулируется для получения постоянного увеличения температуры. Выдаваемая мощность является также мерой массового расхода.

|

Динамические диапазоны измерений.................... 1:30 и 1:100; |

|

максимальный расход.............................................. до 300 м3/ч; |

|

точность..................................................................... от 0,50 % до 1,00 %. |

Преимущества и недостатки:

«+» - измеряет массовый расход напрямую;

«+» - широкий диапазон измерений;

«+» - может выдерживать перегрузки;

«-» - воздействует на состояние энтальпии среды;

«-» - большие значения массового расхода требуют высоких значений тепловой мощности.

6.2.1.12 Осевой расходомер с кинетическим моментом сообщает вращательное движение потоку посредством ротора с постоянным вращательным моментом. Скорость вращения ротора является мерой массового расхода.

|

Динамический диапазон измерения....................... 1:15; |

|

максимальный расход.............................................. до 10000 м3/ч; |

|

точность..................................................................... не более 1,00 %. |

Преимущества и недостатки:

«+» - измеряет массовый расход напрямую с относительно высокой точностью;

«-» - поток не должен иметь возмущений на входе;

«-» - сложная механическая конструкция;

«-» - сложная система регулировки работы ротора.

6.2.1.13 Кориолисовый расходомер позволяет жидкости проходить по U-образной трубке. Возбуждение U-образной трубки соответствует ее естественной частоте согласно первому режиму кручения. Угол кручения зависит от массового расхода, проходящего через трубку. Массовый расход определяется измерением угла кручения.

|

Динамический диапазон измерения....................... 1:25; |

|

максимальный расход.............................................. до 10000 м3/ч; |

|

точность..................................................................... от 0,40 % до 1,00 %. |

Преимущества и недостатки:

«+» - измеряет массовый расход;

«+» - не подвержен воздействию температуры, вязкости и смеси газа с частицами в среде;

«+» - работает в определенных границах с двухфазными потоками;

«-» - требует применения дорогостоящей и сложной электроники;

«-» - требует жесткой и постоянной установки.

6.2.2 Методы измерения расходов жидкостей

Следующие методы используются исключительно для измерения расходов жидкостей:

6.2.2.1 Ультразвуковой расходомер посылает ультразвук высокой интенсивности в движущийся поток. Звук, проходящий через жидкость, обнаруживается микрофонами. Влияние, оказываемое расходом жидкости на ультразвук, составляет меру объемного расхода.

|

Динамические диапазоны измерений.................... 1:15 и 1:100; |

|

максимальный расход.............................................. до 10000 м3/ч; |

|

точность..................................................................... от 0,20 % до 5,00 %. |

Для установки излучателей и микрофонов могут быть предусмотрены различные решения. Например, некоторое оборудование может быть установлено снаружи имеющихся трубок.

Преимущества и недостатки:

«+» - влияние ультразвука на поток среды является ничтожно малым;

«-» - скорость звука в жидкости является определяющим фактором. Этот недостаток, однако, отсутствует в приборах, измеряющих время прохода;

«-» - отложения на микрофонах и излучателях могут оказывать влияние на измерения;

«-» - необходимость выполнения измерений для расчета объемной массы.

6.2.2.2 Электромагнитный расходомер работает, основываясь на принципе закона Фарадея, определяющего, что проводник, проходящий через магнитное поле, вызывает возникновение электродвижущей силы, зависящей от скорости проводника. Объемный расход измеряется при проходе проводящей жидкости через магнитное поле, вызванное в преобразователе, посредством измерения индуцированного напряжения.

|

Диапазоны измерений.............................................. 1:25 и 1:100; |

|

максимальный расход.............................................. до 50000 м3/ч; |

|

точность..................................................................... не более 1,00 %. |

«+» - отсутствие особой зависимости от условий установки;

«+» - не нарушает нормального прохода потока жидкости;

«-» - небольшие вызываемые и измеряемые напряжения могут нарушать нормальный проход сигнала измерения;

«-» - необходимость выполнения измерения для расчета объемной массы;

«-» - отложения внутри каналов влияют на точность;

«-» - жидкость должна быть электропроводящей.

6.2.3 Измерения двухфазных потоков

6.2.3.1 Измерения двухфазных потоков следует избегать по мере возможности. Если массовый расход не зависит от состояния фазы, его измерение может выполняться на расстоянии от теплообменника и при условии, что:

- теплообменник герметичен, т.е. отсутствуют утечки между средами или в окружающую среду;

- фазовое состояние определяют другими методами.

6.2.3.2 При невозможности этого фазы должны разделяться и измеряться отдельно, как предусмотрено для расходов жидкостей. В этом случае важно, чтобы:

- равновесие фаз не нарушалось измерительным оборудованием или, иными словами, теплообменником с его окружением, а изменения давления были незначительными;

- фазы могли быть разделены и повторно смешаны.

6.3 Подготовка испытаний

Перед выполнением испытаний теплообменника герметичность с одной и с другой стороны от теплообменной поверхности, а также герметичность по отношению к окружающей среде должны быть проверены и, если требуется, измерены.

При выполнении проверки герметичности теплообменник наполняют рабочими средами рекомендуемого типа и состояния. После постановки теплообменника под давление измеряют расход, необходимый для поддержания давления.

Расход утечки часто значительно ниже первичного и вторичного расходов, и для его определения требуется применение пониженного диапазона измерений.

Измеряемые расходы утечек должны быть учтены при выполнении оценки эксплуатационных характеристик теплообменника.

6.3.1 Установка

Установка расходомера должна выполняться с учетом следующих факторов:

- должна быть предусмотрена возможность снимать расходомер для его очистки и обслуживания;

- корпус расходомера должен быть стойким к воздействию рабочей среды (например, химическим реакциям, износу, давлению и температуре);

- преобразователь не должен подвергаться неприемлемым нагрузкам сжатия и подвешивания;

- тарирование должно относиться также к трубкам и контурам вокруг расходомера;

- расходомер, измеряющий объемный расход, должен быть оборудован приборами, позволяющими определять объемную массу рабочей среды.

6.3.2 Место установки

При условии отсутствия утечек между расходомером и теплообменником определение массового расхода может выполняться в любом месте контура рабочей среды.

Практичным решением является установка датчика там, где давление и температуру будут проверять во время выполнения измерения.

Кроме того, датчик должен находиться в месте, в котором соблюдаются условия потока выше и ниже самого датчика. Это может обуславливать добавление прямых участков и успокоителей расхода в контур.

Если расположение расходомера вызывает достаточно большую потерю механической энергии или как-то влияет на состояние рабочей среды, он должен быть установлен в месте, где это влияние не нарушает нормального выполнения других измерений. Предпочтительной является возможность тарирования и сравнения показателей расходомера при его установке в потоке рабочей среды.

Сравнение может обеспечиваться последовательным подсоединением расходомеров других типов, измеряющих один общий поток.

6.3.3 Погрешности статических измерений

Разница между действительным и измеренным значениями массового расхода должна быть в пределах допусков, предусмотренных в стандартах, касающихся разных областей применения теплообменников. Некоторые причины возникновения погрешностей статических измерений и примеры действий по их снижению приведены в таблице 5.

Таблица 5 - Причины и способы снижения погрешностей статических измерений

|

Причина погрешности |

Способ снижения |

|

Внутренняя утечка в расходомере |

Отрегулировать расходомер, заменить его прибором с более высокой точностью |

|

Возмущения в поле |

Удлинить прямые участки до и после расходомера, установить успокоители расхода и сменить метод выполнения измерений для устранения влияния возмущений на результат |

|

Ошибка определения объемной массы, применяемой только для измерения объемного расхода |

Использовать более точный метод/оборудование для определения объемной массы |

|

Неправильное суммирование локальных скоростей участков потока |

Увеличить число точек измерений в соответствующей схеме и обеспечить развертывание кривых скорости без нарушений |

|

Переход между послойным и турбулентным потоками |

Изменить число Рейнольдса, изменяя размеры расходомера и контура трубки/канала |

|

Непреднамеренный двухфазный поток |

Отделить ненужную фазу с помощью фильтра, деаэратора или применяя иные средства |

6.3.4 Погрешность динамических измерений

Точность динамических измерений в основном оказывает влияние на характеристики системы регулирования.

При измерении эксплуатационной эффективности в состоянии равновесия погрешность динамических измерений является ничтожно малой.

Повышенная точность динамических измерений может потребоваться для теплообменников, работающих в средах, изменяющихся, например, под воздействием покрытия инеем или загрязнения. В этом случае расходомер должен быстро реагировать на изменения расхода, связанные с изменениями функционирования. Должно выполняться следующее условие

![]() (5)

(5)

где t0,5 - время, измеренное на половине пути, с;

tper - полный период времени изменения расхода, с.

Время, измеренное на половине пути t0,5, является временем, необходимым расходомеру для регистрации 50 % изменения расхода в данный момент.

Требования систем регулирования, касающиеся динамической точности, обычно основаны на конструктивных критериях.

6.3.5 Другие требования к установке расходомера

Приведенные ниже требования, касающиеся расходомеров и их установки, являются очевидными, значимыми и подлежащими принятию во внимание. Тем не менее в настоящем стандарте не указывается способ решения соответствующих задач.

Требования к расходомерам и их установке:

- установка должна выдерживать механические напряжения, связанные, например, с давлением и вибрациями;

- расходомеры и все электрические кабели должны быть защищены от повреждений;

- расходомер должен быть установлен таким образом, чтобы в случае необходимости всегда была возможность его очистки;

- расходомер и остальные части установки должны быть стойкими к износу, вызываемому рабочими средами;

- расходомер и остальная часть установки должны быть химически стойкими к воздействию рабочих сред и окружающей среды;

- утечки рабочей среды, воздействующие на результаты измерений или окружающую среду, подлежат устранению;

- при выполнении установки расходомеров должны учитываться факторы, связанные с взрывоопасностью.

6.4 Тарирование

6.4.1 Общие требования

Тарирование должно выполняться по возможности на всей измерительной цепи. Это сокращает число источников погрешностей и устраняет погрешности, связанные, например, с усилителями и проводкой. Тарирование может выполняться двумя разными способами:

Поток, проходящий через расходомер, собирают и взвешивают. Расход в расходомере поддерживают постоянным. Соответственно поток собирают в течение определенного промежутка времени. Массовый расход, таким образом, определяют с большой точностью посредством взвешивания данного количества среды и измерения соответствующего времени. Этот метод применяют, главным образом, для жидкостей.

Тарирование методом сравнения. Поток, проходящий через тарируемый расходомер, также проходит через точный датчик, тарированный, как указано выше, или методом сравнения с более точным расходомером. В зависимости от диапазона измерения точность может быть уменьшена на коэффициент 3 - 10 при каждом тарировании методом сравнения.

6.4.2 Принцип сквозного контроля

Каждый расходомер, используемый для измерения эффективности работы теплообменника, должен быть тарирован в соответствии с 6.4.1.

6.4.3 Неточность тарирования

Погрешность, установленная в стандартах, касающихся различных областей применения теплообменников, обуславливается требованиями по погрешностям измерений.

Общее требование состоит в выборе и тарировании расходомеров и измерительного оборудования в соответствии со стандартами и с учетом разрешенной погрешности измерений.

Допустимая погрешность относится к массовому расходу. Это означает, что погрешность должна включать в себя погрешности определения объемной массы, связанные с ее измерением.

В случае, если вся цепь измерений не была тарирована, источники возникновения погрешностей, которые не были устранены, следует принимать во внимание при выполнении расчета погрешности.

6.4.4 Периодичность тарирования

Периодичность тарирования расходомеров зависит в значительной степени от принципа измерения. Поставщик расходомера должен указать максимальный приемлемый срок между тарированием. Внеочередное тарирование расходомера должно выполняться в случаях:

- перегрузки (превышения верхнего предела ограничения рабочего диапазона);

- механического повреждения;

- повреждения или ремонта электрического или электронного оборудования;

- модификаций систем трубопроводов или каналов вокруг расходомера;

- изменений в цепи измерений;

- подозрений на ошибочные показания.

Акты выполнения тарирования подлежат хранению в течение не менее двух лет.

6.5 Стабильность

Все измерения должны выполняться в состоянии равновесия. Это означает, что:

- все параметры стабилизированы (или, по крайней мере, значения приведенные ниже);

- обеспечен нагрев (охлаждение), свойственные объекту измерения и его периферийному оборудованию;

- должен быть стабилизирован теплообмен с окружающей средой.

Время, необходимое для стабилизации, зависит от:

- размеров измеряемого объекта и его периферийного оборудования;

- тепловой емкости измеряемого объекта и его рабочих сред;

- характеристик периферийного оборудования или, при его отсутствии, системы регулирования.

Требования к стабильности теплообменников разного типа приводятся в стандартах, касающихся различных областей применения.

Системы, которые не могут быть стабилизированы в связи, например, с покрытием инеем или загрязнением, должны быть подвергнуты измерениям по полному числу рабочих циклов. Требование к стабильности предусматривает неизменность эксплуатационных показателей измеряемого объекта между рабочими циклами.

6.6 Представление измерений расхода

Нижеследующая информация, касающаяся измерения расхода, должна быть приведена в отчете, составляемом в рамках проведения приемочных испытаний. В случае выполнения контроля за работой оборудования ответственный за его надлежащую работу должен определить характеристики, подлежащие представлению:

Расходомер должен быть представлен с указанием наименования изготовителя, серийного номера и типа.

Также должны быть указаны:

- другие приборы, использованные для измерений расхода;

- погрешности, предусмотренные настоящим стандартом;

- погрешность тарирования датчика (и его периферийного оборудования).

Продолжительность и метод выполнения тарирования, обеспечивающего применение принципа сквозного контроля, должны быть указаны наряду с измерительными приборами, применяемыми для тарирования. Отчет испытаний должен также содержать способ установки расходомера во время выполнения тарирования в соответствии с указанным ниже.

Должны быть указаны:

- способ установки расходомера;

- места расположения расходомеров.

Приведенные в отчете расчеты должны указывать на способ измерения и расчета объемной массы в случае использования датчика объемного расхода.

Средний расход, полученный во время выполнения измерений, также должен быть указан.

Все отклонения от установленного среднего расхода в период выполнения измерений должны быть указаны наряду с максимальными и минимальными значениями расхода.

Все отклонения среднего расхода в измерительной схеме должны быть указаны в виде максимального отклонения значений, определенных датчиками, а также в случае применения нескольких датчиков в одной измерительной схеме.

7 Измерение давления

7.1 Цель

Цель измерения давления - определение потерь механической энергии, вызываемых теплообменником в потоке сред, к которым он подсоединен. Расходы и потери механической энергии при проходе потока через теплообменник - важные критерии определения особенностей конструкции системы, выбора насосов или вентиляторов.

Измерения давления допускается выполнять для определения других величин, например при измерении расхода. Общее давление в подвижной среде состоит, как правило, из динамического и статического давлений. Значение измеряемого давления зависит от изменения высоты между датчиками давления.

7.2 Измерительные зонды и врезки давления

Давление измеряют на уровне врезок давления. Конструкция врезки давления определяется измеряемым давлением. Исполнение, диаметр и места расположения врезок давления должны соответствовать ИСО 5167-1.

7.2.1 Общее давление

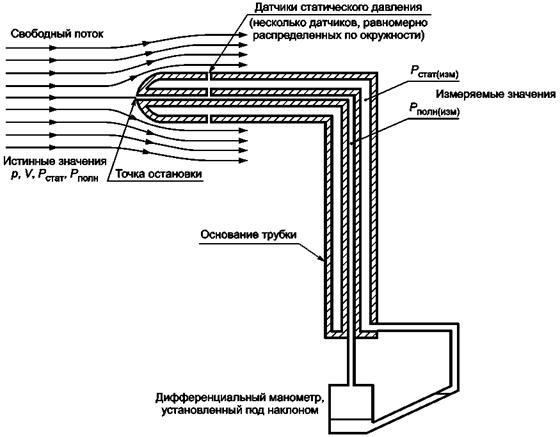

Общее давление измеряют с помощью зонда (трубки Пито), замедляющего скорость движения среды и преобразующего динамическое давление в измеряемое давление, давление остановки (см. рисунок 3).

Рисунок 3 - Трубка Пито для измерения общего давления Р

7.2.2 Статическое давление

Статическое давление измеряют без замедления скорости среды. Пример зонда для измерения статического давления представлен на рисунке 4.

Статическое давление допускается измерять с помощью датчиков давления, установленных на стенках канала.

Рисунок 4 - Измерение статического давления Р

7.2.3 Динамическое давление

Динамическое давление - разница между общим и статическим давлениями. Трубка Прандтля - измерительный зонд, позволяющий сочетать два типа измерений давления (см. рисунок 6).

7.2.4 Потери механической энергии

Потери механической энергии должны указывать на потери давления, наблюдаемые между двумя точками измерений. Потери механической энергии должны измеряться с помощью двух датчиков статического давления для исключения влияния динамического давления на результаты измерений.

Рисунок 5 - Трубка Прандтля для измерения динамического давления

7.3 Оборудование

Датчики давления подразделяются на три категории согласно принципу функционирования:

- абсолютные манометры, выходной сигнал которых рассчитывается по отношению к абсолютному вакууму;

- относительные манометры, измеряющие разницу давления по отношению к атмосферному давлению;

- дифференциальные манометры, измеряющие перепад между двумя уровнями давления. Различные принципы функционирования представлены в 7.3.1 и 7.3.2.

7.3.1 Манометр с U-образной трубкой

Жидкость с известной объемной массой заливают в U-образную трубку. Оба конца трубки подсоединены к измеряемой системе и показывают значение давления. Таким образом, может быть определено дифференциальное давление, соответствующее перепаду высоты между столбами жидкости. Давление Р рассчитывают по формуле

P = pqh, (6)

где р - объемная масса жидкости, кг/м3;

q - ускорение силы тяжести, м/с2;

h - перепад высоты между столбами жидкости, м.

Одновременно допускается использование манометра с U-образной трубкой в качестве преобразователя для абсолютного давления относительного давления или дифференциального давления в зависимости от типа подсоединения.

Для повышения разрешающей способности, измерительного диапазона и уменьшения погрешности концы трубки могут быть наклонены; могут быть найдены также другие средства улучшения снятия показаний (см. рисунок 6).

Столбы жидкости с градуировкой от 0,010 до 0,005 мм могут потребовать устройства сложной системы снятия показаний.

Рисунок 6 - Манометр с U-образной трубкой

7.4 Преобразователь давления

Принцип работы некоторых преобразователей давления основывается на свойстве упругости материала под действием давления. При этом чувствительный элемент преобразователей меняет форму. Это изменение формы может быть усилено и отображено, например, индикатором со шкалой.

Удлинения или трансформации малой амплитуды могут измеряться электронными средствами.

Примеры электронных средств измерения удлинений или трансформаций приведены ниже:

- потенциометры;

- тензометры;

- измерительные преобразователи линейных перемещений (LVDT);

- емкостные преобразователи;

- индуктивные преобразователи;

- пьезоэлектрические элементы.

Рабочие характеристики, диапазон измерения, погрешность, динамика преобразователей давления зависят от их собственных конструктивных особенностей и не могут быть предметом общего рассмотрения.

7.5 Подготовка

Согласно предусматриваемому измерению должен быть выбран датчик давления для измерения нужного давления, см. 7.2.1 и 7.2.4.

7.5.1 Установка

Датчики давления должны быть оборудованы запорными кранами, облегчающими монтаж и обеспечивающими защиту преобразователей во время установки.

Кран также служит для устранения пульсаций давления. Должны быть также предусмотрены средства, обеспечивающие возможность очистки и осмотра датчиков давления.

Для определения среднего значения давления измеренные значения давлений на разных датчиках давления, расположенных на одной схеме, складывают и делят на число датчиков. Это увеличивает надежность измерений и уменьшает подверженность влиянию возмущений.

Во время выполнения установки следует убедиться в том, что датчик давления не был изменен. Для измерения давления газа риски, связанные с присутствием жидкости в каналах, должны быть сведены к минимуму.

Для измерения давления жидкости риски, связанные с присутствием пузырьков воздуха в каналах, должны быть сведены к минимуму. Эти проблемы могут быть решены правильным монтажом каналов, а также применением улавливателей и вытяжек (см. ИСО 2186).

7.5.2 Места установки

Датчики давления, как правило, не нарушают нормального прохода среды и могут быть установлены там, где это наиболее удобно для выполнения измерений.

Проблемы, связанные с возможным присутствием конденсата, пузырьков газа или твердых частиц в рабочей среде, должны учитывать при выборе места установки датчиков давления и также в отношении выполнения испытаний.

Установка датчиков давления для измерения потерь механической энергии должна быть предметом тщательного изучения и удовлетворять требованиям выполнения измерений, относящимся к типу испытуемого теплообменника.

7.5.3 Погрешности статических измерений

Разница между действительным давлением и давлением, измеренным преобразователем, должна быть небольшой. В таблице 6 представлены некоторые причины возникновения погрешностей статических измерений, а также способы по их снижению. Погрешности измерений, связанные с неточностью преобразователей, здесь не рассматриваются.

Таблица 6 - Причины и способы снижения погрешностей статических измерений

|

Причина погрешности |

Способ снижения |

|

Утечка между датчиком давления и преобразователем |

Обеспечить герметичность |

|

Конструктивные недостатки датчиков давления, приводящие к возникновению погрешностей измерений, связанных с помехами |

Отрегулировать датчики давления для обеспечения измерений без влияния возмущений |

|

Неправильное положение измерительного зонда в потоке |

Скорректировать осевое положение измерительного зонда |

|

Скопление жидкости в измеряемом канале во время выполнения измерений давления газа |

Слить жидкость из канала. Установить уловители жидкости, изменить установку канала |

|

Скопление газа в измеряемом канале во время выполнения измерений давления жидкости |

Выпустить газ из канала. Установить дегазаторы в измеряемом канале и изменить установку канала |

|

Перепад высоты между точками измерения |

Скорректировать результаты измерений с учетом данного перепада высоты |

7.5.4 Погрешности динамических измерений

Погрешности динамических измерений, связанных с измерениями давления, вызываются, с одной стороны, замедленной реакцией датчиков давления и преобразователей в каналах и, с другой стороны, - инерцией преобразователей. В таблице 7 представлены некоторые меры по воздействию на динамические свойства систем измерения давления. Изменения динамических свойств, связанные с разными типами преобразователей, не являются предметом рассмотрения настоящего документа.

Таблица 7 - Возможности воздействия на динамические свойства систем измерения давления

|

Результат |

|

|

Сокращение длины участка канала между датчиком давления и преобразователем |

Система измерения становится более быстрой |

|

Уменьшение поперечного сечения канала |

Система измерения становится более быстрой при условии, что наименьший из имеющихся диаметров не вызывает дросселирования потока. Это касается, главным образом, сжимаемых сред. Система измерения становится более медленной, если сокращение диаметра приводит к дросселированию потока |

|

Установка дополнительных объемов в канале между датчиком давления и преобразователем |

Позволяет использовать более медленный измерительный прибор для фильтрации нежелательных пульсаций давления |

7.5.5 Другие требования к установке датчиков давления

Приведенные ниже требования к преобразователям и их установке являются очевидными, значимыми и подлежащими принятию во внимание. Тем не менее, в настоящем стандарте не указывают способы их выполнения.

Требования к преобразователям и их установке:

- места установки должны выдерживать механические напряжения, связанные, например, с давлением и вибрациями;

- преобразователи и все электрические кабели должны быть защищены от повреждений;

- преобразователь должен быть установлен таким образом, чтобы при необходимости всегда была возможна его очистка;

- преобразователь и остальная часть установки должны быть стойкими к воздействию рабочих сред;

- преобразователь и остальные части установки должны обладать достаточной химической стойкостью к воздействиям рабочих сред и окружающей среды;

- утечки рабочей среды, воздействующие на результаты измерений или окружающую среду, подлежат устранению;

- при установке преобразователей необходимо учитывать факторы, связанные с взрывоопасностью.

7.6 Тарирование

7.6.1 Цель

Тарирование должно выполняться, по возможности, на всей измерительной цепи. Это сокращает число источников погрешностей и устраняет погрешности, связанные, например, с усилителями или устройством каналов. Тарирование может выполняться двумя способами:

- преобразователь давления сравнивают с поршневым манометром, в котором давление действует на поршень, площадь поперечного сечения которого известна. Монтаж оборудования является достаточно сложным с точки зрения механики, поскольку трения должны быть сведены к минимуму;

- преобразователь давления, подлежащий тарированию, сравнивают с более точным преобразователем. Этот метод является значительно более простым для осуществления в лабораторных условиях, чем предыдущий. Эталонный преобразователь давления должен иметь тарировку, согласуемую с тарированием, приведенным выше. В зависимости от диапазона измерения точность может быть уменьшена на коэффициент 3 - 10 при каждом тарировании методом сравнения.

7.6.2 Принцип сквозного контроля

Должно быть возможным отнести каждый преобразователь давления, используемый для измерения эффективности работы теплообменника, к тарировке в соответствии с 7.5.1.

7.6.3 Неточность тарирования

Допустимая неточность, касающаяся различных областей применения, обуславливается требованиями к погрешностям измерений.

Общее требование состоит в выборе и тарировании преобразователей и измерительного оборудования в соответствии со стандартами и с учетом разрешенной погрешности измерений.

В случае, когда вся цепь измерений не была тарирована, источники возникновения погрешностей, которые не были устранены, должны приниматься во внимание при выполнении расчета неточности.

7.6.4 Периодичность тарирования

Периодичность тарирования определяется в соответствии со стандартами и зависит от типа датчика, способа его применения, его точности и приемлемой неточности измерений.

Кроме того, преобразователи и измерительные цепи должны быть предметом повторного тарирования в случаях:

- перегрузки;

- механического повреждения;

- повреждения или ремонта электрического или электронного оборудования;

- модификаций систем трубопроводов или каналов вокруг расходомера;

- изменений в цепи измерений;

- подозрений на ошибочные показания.

7.7 Стабильность

Все измерения должны выполнять в состоянии равновесия. Это означает, что:

- все параметры были стабилизированы (или, по крайней мере, параметры, указанные в настоящем стандарте);

- нагрев (охлаждение), свойственный объекту измерения и его периферийному оборудованию, был обеспечен;

- теплообмен с окружающей средой должен быть стабилизирован. Время, необходимое для стабилизации, зависит от:

а) размеров измеряемого объекта и его периферийного оборудования;

б) тепловой емкости измеряемого объекта и его рабочих сред;

в) характеристик периферийного оборудования или, при его отсутствии, системы регулирования.

Требования к стабильности теплообменников разных типов приводятся в стандартах, касающихся различных областей применения.

7.8 Представление измерений давления

Следующие данные, касающиеся измерений давления, должны быть отражены в отчете, относящемся к типовым и приемочным испытаниям. В случае выполнения контроля за работой оборудования ответственный за его надлежащую работу должен определить характеристики, подлежащие представлению среди следующих.

Преобразователь должен быть представлен с указанием наименования изготовителя, серийного номера и типа.

Также должны быть указаны:

- другие приборы, использованные для измерений давления;

- погрешности, разрешенные настоящим стандартом;

- погрешность тарирования преобразователя (и его периферийного оборудования);

- дата и метод выполнения последнего тарирования - для обеспечения применения принципа сквозного контроля измерений, а также измерительные приборы, использованные для выполнения тарировки;

- способ установки датчиков давления;

- места расположения датчиков давления;

- предварительные расчеты по установке преобразователей должны быть представлены в случае наличия сомнений. В расчетах должна быть указана предусматриваемая погрешность измерений, которая может быть отнесена к месту расположения и установке оборудования;

- среднее давление во время выполнения измерений.

Отклонения относительно среднего значения давления во время выполнения измерений должны быть указаны в виде максимальных и минимальных значений давления.

Отклонения относительно среднего значения давления в одной измерительной схеме должны указываться в виде максимальной разницы между преобразователями и в случае применения нескольких преобразователей в применяемой измерительной схеме.

8 Качество рабочих сред

8.1 Цель

Помимо приведенных выше измеряемых величин, некоторые другие данные, зависящие от рабочих сред, требуются для определения эксплуатационных характеристик теплообменника.

Для теплообменников с двухфазными средами должны быть определены значения других величин, необходимые для расчета изменения энтальпии среды в теплообменнике.

В таблице 8 приведены некоторые величины, определение которых может потребоваться в зависимости от выполняемых испытаний.

Таблица 8 - Величины, определение которых может потребоваться при выполнении испытаний теплообменника

|

Наименование величины |

Метод определения |

|

Объемная масса |

Документация или измерение согласно 8.2 |

|

Теплоемкость массы/энтальпии |

Документация или измерение согласно 8.3 |

|

Содержание влаги |

Документация или измерение согласно 8.4 |

|

Состояние фаз |

Документация или измерение согласно 8.5 |

|

Вязкость |

Документация или измерение согласно 8.6 |

|

Массовые соотношения |

Измерение согласно 8.7 |

При необходимости раздельного измерения этих величин это должно выполняться при условиях, сравнимых с рабочими условиями теплообменника.

Методы выполнения испытаний, результаты и документация, которые были использованы для определения данных величин, должны быть приведены в отчете испытаний.

8.2 Определение объемной массы

При отсутствии значения объемной массы в документации на теплообменник она должна быть измерена.

Если требуется повышенная точность, рекомендуется направить образец рабочей среды в специализированную лабораторию для определения объемной массы.

Простая оценка объемной массы может быть выполнена компетентными организациями при помещении в жидкость тела с известными значениями объемной массы.

8.3 Определение теплоемкости массы/энтальпии

Если теплоемкость массы не указана в документации на теплообменник, она подлежит измерению.

Наиболее рациональным решением является направление образца рабочей среды в специализированную термическую лабораторию, оснащенную сложным и дорогостоящим оборудованием для определения теплоемкости массы.

8.4 Определение содержания влаги х