| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО

СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

ГОСТ (ИСО 5167-1:2003) |

Государственная система обеспечения

единства измерений

ИЗМЕРЕНИЕ РАСХОДА И

КОЛИЧЕСТВА

ЖИДКОСТЕЙ И ГАЗОВ С ПОМОЩЬЮ

СТАНДАРТНЫХ СУЖАЮЩИХ УСТРОЙСТВ

Часть 1

Принцип метода измерений и общие требования

ISO 5167-1:2003

Measurement of fluid flow by means of pressure

differential devices inserted in

circular cross-section conduits running full -

Part 1: General principles and requirements

(MOD)

Москва

Стандартинформ

2007

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1. ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Отраслевой метрологический центр Газметрология» (ООО «ОМЦ Газметрология»), Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт расходометрии» (ФГУП «ВНИИР»), государственным предприятием «Всеукраинский государственный научно-производственный центр стандартизации, метрологии, сертификации и защиты прав потребителей» Госпотребстандарта Украины (Укрметртестстандарт), Национальным университетом «Львовская политехника»

2. ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

3. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 28 от 9 декабря 2005 г.)

За принятие проголосовали:

|

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

|

Армения |

AM |

Министерство торговли и экономического развития Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Национальный институт стандартов и метрологии Кыргызской Республики |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Туркменистан |

TM |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

UZ |

Агентство «Узстандарт» |

|

Украина |

UA |

Госпотребстандарт Украины |

|

Азербайджан |

AZ |

Азстандарт |

4. Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 5167-1:2003 «Измерение расхода среды с помощью устройств переменного перепада давления, помещенных в заполненные трубопроводы круглого сечения. Часть 1. Общие принципы и требования» (ISO 5167-1:2003 «Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full - Part 1: General principles and requirements») путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту, и путем изменения его структуры.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6)

5. Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2006 г. № 237-ст межгосударственный стандарт ГОСТ 8.586.1-2005 (ИСО 5167-1:2003) «Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования» введен в действие в качестве национального стандарта Российской Федерации с 1 января 2007 г.

6. ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

Введение

Комплекс межгосударственных стандартов ГОСТ 8.586.1-2005 - ГОСТ 8.586.5-2005 под общим наименованием «Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств» (далее - комплекс стандартов) состоит из следующих частей:

- Часть 1. Принцип метода измерений и общие требования;

- Часть 2. Диафрагмы. Технические требования;

- Часть 3. Сопла и сопла Вентури. Технические требования;

- Часть 4. Трубы Вентури. Технические требования;

- Часть 5. Методика выполнения измерений.

Комплекс стандартов распространяется на измерение расхода и количества жидкостей и газов методом переменного перепада давления при применении следующих типов сужающих устройств: диафрагмы, сопла ИСА 1932, эллипсного сопла1), сопла Вентури и трубы Вентури.

1) В международном стандарте [3] эллипсные сопла названы соплами большого радиуса.

Комплекс стандартов устанавливает требования к геометрическим размерам и условиям применения сужающих устройств, используемых в трубопроводах круглого сечения, полностью заполненных однофазной (жидкой или газообразной) средой, скорость течения которой менее скорости звука в этой среде.

Части 1 - 4 комплекса стандартов являются модифицированными по отношению к международным стандартам [1] - [4].

В первой части приведены термины и определения, условные обозначения, принцип метода измерений, установлены общие требования к условиям измерений при применении всех типов сужающих устройств.

Вторая, третья и четвертая части устанавливают технические требования к конкретным типам сужающих устройств: вторая часть - к диафрагмам, третья - к соплам ИСА 1932, эллипсным соплам и соплам Вентури, четвертая - к трубам Вентури.

В пятой части приведена методика выполнения измерений с помощью указанных типов сужающих устройств.

В отличие от международного стандарта [1] в настоящий стандарт введены:

- дополнительные термины и определения;

- дополнительные требования, отражающие потребности национальной экономики государств, указанных в предисловии, и особенности изложения межгосударственных стандартов.

Введенные дополнительные требования, термины и определения выделены в стандарте путем заключения в рамки из тонких линий.

С целью облегчения практического применения настоящий стандарт дополнен приложениями А, Б, В, Г.

Раздел 8 международного стандарта [1] переработан с учетом требований [5] и перенесен в ГОСТ 8.586.5.

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам, использованным в настоящем стандарте в качестве нормативных ссылок, приведены в дополнительном приложении И.

Сравнение структуры настоящего стандарта со структурой указанного межгосударственного стандарта приведено в дополнительном приложении К.

(ИСО 5167-1:2003)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Государственная система обеспечения единства измерений ИЗМЕРЕНИЕ

РАСХОДА И КОЛИЧЕСТВА ЖИДКОСТЕЙ И ГАЗОВ С ПОМОЩЬЮ СТАНДАРТНЫХ Часть 1 Принцип метода измерений и общие требования State system

for ensuring the uniformity of measurements. |

Дата введения - 2007-01-01

1. Область применения

В настоящем стандарте даны определения необходимых терминов и условные обозначения, изложен принцип метода измерений с помощью стандартных сужающих устройств и расчета расхода и количества жидкостей и газов, протекающих в полностью заполненных трубопроводах круглого сечения.

Стандарт устанавливает общие требования к сужающим устройствам и их установке, измерительным трубопроводам, условиям проведения измерений расхода и количества жидкостей и газов.

Стандарт распространяется на сужающие устройства, для которых были проведены экспериментальные исследования, число и качество которых обеспечивает их применение с прогнозируемой неопределенностью их характеристик без индивидуальной градуировки.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 8.417-2002 Государственная система обеспечения единства измерений. Единицы величин

ГОСТ 8.566-99 Государственная система обеспечения единства измерений. Межгосударственная система данных о физических константах и свойствах веществ и материалов. Основные положения

ГОСТ 8.586.2-2005 (ИСО 5167-2:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 2. Диафрагмы. Технические требования

ГОСТ 8.586.3-2005 (ИСО 5167-3:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 3. Сопла и сопла Вентури. Технические требования

ГОСТ 8.586.4-2005 (ИСО 5167-4:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 4. Трубы Вентури. Технические требования

ГОСТ 8.586.5-2005 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 5. Методика выполнения измерений

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2939-63 Газы. Условия для определения объема

ГОСТ 15528-86 Средства измерений расхода, объема или массы протекающих жидкости и газа. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены термины по ГОСТ 15528 и [6], а также следующие термины с соответствующими определениями.

3.1. Давление среды и перепад давления на сужающем устройстве

3.1.1 отверстие для отбора давления: Кольцевая щель (сплошная или прерывистая), выполненная в камере усреднения, или круглое отверстие, просверленное в стенке измерительного трубопровода или во фланце.

Примечание - Отверстия для отбора давления располагают на входе сужающего устройства (далее - до сужающего устройства) и на выходе или в горловине сужающего устройства (далее - после сужающего устройства).

|

Примечание - Часть абсолютного давления среды, на которую оно превышает атмосферное давление, называют избыточным давлением среды. |

3.1.3 статическое давление среды: Абсолютное давление движущейся среды, которое может быть измерено посредством подключения средства измерений к отверстию для отбора давления.

3.1.4 перепад давления на сужающем устройстве: Разность между значениями статического давления среды до и после сужающего устройства с учетом разности высоты положения отверстий для отбора давления до и после сужающего устройства.

3.1.5 отношение значений давления среды на сужающем устройстве: Отношение статического давления среды после сужающего устройства к ее статическому давлению до сужающего устройства.

|

3.1.7 камера усреднения: Полость, предназначенная для усреднения давления, сообщающаяся с одной стороны через кольцевую щель (сплошную или прерывистую) с полостью трубопровода, с другой - через круглое отверстие со средством измерения давления или перепада давления на сужающем устройстве. Примечание - Камеры усреднения могут быть кольцевыми или в виде коллектора, сообщающегося с отдельными отверстиями для отбора давления. |

3.2. Сужающие устройства

|

3.2.2 стандартное сужающее устройство: Сужающее устройство, геометрические характеристики и условия применения которого регламентированы настоящим стандартом, ГОСТ 8.586.2 - ГОСТ 8.586.4. |

3.2.3 отверстие стандартного сужающего устройства: Круглое отверстие сужающего устройства, соосное трубопроводу при установке сужающего устройства в трубопровод.

3.2.5 диафрагма: Тип стандартного сужающего устройства, выполненного в виде тонкого диска с отверстием, имеющим со стороны входа потока острую прямоугольную кромку.

3.2.6 сопло: Тип стандартного сужающего устройства, имеющего плавно сужающуюся часть на входе, переходящую на выходе в горловину.

|

3.2.8 эллипсное сопло: Сопло, у которого плавно сужающаяся часть на входе имеет в радиальном сечении профиль в виде четвертой части эллипса. |

3.2.9 сопло Вентури: Сопло, которое состоит из входной части в виде сопла ИСА 1932, горловины и выходной части в виде расходящегося конуса (диффузора).

3.2.10 труба Вентури: Тип стандартного сужающего устройства, которое состоит из входного цилиндрического участка, сходящейся конической части (конфузора), горловины и расходящейся конической части (диффузора).

3.2.12 относительный диаметр отверстия сужающего устройства: Отношение диаметра отверстия сужающего устройства к внутреннему диаметру измерительного трубопровода перед сужающим устройством, рассчитываемое по формуле

|

|

Примечание - Для трубы Вентури в качестве внутреннего диаметра измерительного трубопровода перед сужающим устройством принимают внутренний диаметр цилиндрической части входного участка.

|

3.2.14 межконтрольный интервал: Промежуток времени между двумя очередными актами контроля геометрических характеристик сужающего устройства и состояния его поверхности на соответствие требованиям настоящего стандарта, ГОСТ 8.586.2 - ГОСТ 8.586.4. |

3.3. Параметры потока и среды

|

3.3.2 рабочие условия: Давление и температура среды, при которых выполняют измерение ее расхода и (или) количества. 3.3.3 объемный расход среды: Объем среды при рабочих условиях, протекающей через отверстие сужающего устройства в единицу времени. |

3.3.4 массовый расход среды: Масса среды, протекающей через отверстие сужающего устройства в единицу времени.

|

3.3.5 объемный расход среды, приведенный к стандартным условиям: Объемный расход среды, приведенный к условиям по ГОСТ 2939 - абсолютное давление 0,101325 МПа, температура 20 °C (далее - стандартные условия). |

3.3.6 число Рейнольдса: Отношение силы инерции к силе вязкости потока, рассчитываемое по формуле

![]() (3.2)

(3.2)

3.3.7 показатель адиабаты (изоэнтропии) газа: Отношение относительного изменения давления к соответствующему относительному изменению плотности газа в процессе изменения его состояния без теплообмена с окружающей средой, рассчитываемое по формуле

|

Примечание - Значение показателя адиабаты зависит от типа газа, его температуры и давления. Показатель адиабаты используют в формулах для расчета коэффициента расширения. |

3.3.8 коэффициент Джоуля-Томсона: Отношение изменения температуры среды к соответствующему изменению ее давления при постоянной энтальпии, рассчитываемое по формуле

(3.4)

(3.4)

3.3.9 коэффициент истечения: Отношение действительного значения расхода жидкости к его теоретическому значению, вычисляемое по формуле

(3.5)

(3.5)

Значение коэффициента скорости входа Е определяют по формуле

![]() (3.6)

(3.6)

Примечание - Произведение C · E называется «коэффициентом расхода».

3.3.10 коэффициент расширения: Поправочный коэффициент, учитывающий уменьшение плотности газа, обусловленное уменьшением его статического давления после сужающего устройства или в его горловине.

Примечание - Коэффициент расширения равен единице, если измеряемая среда - жидкость, и меньше единицы, если измеряемая среда - газ.

3.4. Измерительный трубопровод

3.4.2 среднеарифметическое отклонение профиля шероховатости: Среднеарифметическое из абсолютных значений отклонения профиля от средней линии в пределах базовой длины (см. также ГОСТ 2789 и [7]).

Примечания

1. Средняя линия - линия, для которой сумма квадратов расстояний от нее до поверхности выступов и впадин шероховатости минимальна.

2. Среднеарифметическое отклонение профиля шероховатости измеряют профилографами или профилометрами.

|

3.4.3 эквивалентная шероховатость: Шероховатость, равная равномерной песочной шероховатости, по значению которой вычисляют такой же коэффициент гидравлического сопротивления, как и для фактической шероховатости. Примечание - Значение эквивалентной шероховатости может быть определено экспериментально, взято из справочных таблиц или вычислено по приближенной формуле 3.4.4 местное сопротивление: Трубопроводная арматура или другой элемент трубопровода, изменяющий кинематическую структуру потока (задвижка, кран, колено, диффузор и т.д.). 3.4.5 уступ: Смещение внутренних поверхностей двух секций измерительного трубопровода в месте их стыка, обусловленное смещением осей этих секций и (или) различием значений их внутреннего диаметра. 3.4.6 высота уступа: Максимальное смещение образующих внутренних поверхностей двух секций измерительного трубопровода, расположенных в одной осевой плоскости. 3.4.7 устройство подготовки потока: Техническое устройство, позволяющее устранить закрутку потока и уменьшить деформацию эпюры скоростей потока. |

3.5. Неопределенность результата измерений3.5.1 неопределенность: Параметр, связанный с результатом измерений и характеризующий рассеяние значений, которые могли бы быть обоснованно приписаны измеряемой величине. 3.5.2 стандартная неопределенность: Неопределенность результата измерения, выраженная как стандартное отклонение. 3.5.3 относительная стандартная неопределенность: Отношение стандартной неопределенности к значению оценки измеряемой величины, выраженное в процентах. 3.5.4 суммарная стандартная неопределенность: Стандартная неопределенность результата измерения, когда результат получают из значений ряда других величин, равная положительному квадратному корню суммы членов, причем члены являются дисперсиями или ковариациями этих других величин, взвешенных в соответствии с тем, как результат измерения изменяется в зависимости от изменения этих величин. 3.5.5 относительная суммарная стандартная неопределенность: Отношение суммарной стандартной неопределенности результата измерения к значению оценки измеряемой величины, выраженное в процентах. 3.5.6 расширенная неопределенность: Величина, определяющая интервал вокруг результата измерения, в пределах которого, можно ожидать, находится большая часть распределения значений, которые с достаточным основанием могут быть приписаны измеряемой величине. 3.5.7 относительная расширенная неопределенность: Отношение расширенной неопределенности к значению оценки измеряемой величины, выраженное в процентах. |

4. Обозначения и сокращения

4.1. Условные обозначения

Условные обозначения величин приведены в таблице 1.

Таблица 1 - Условные обозначения величин

4.2. Индексы условных обозначений величин

|

Индексы в условных обозначениях величин обозначают следующее: в - верхний предел измерений; н - нижний предел измерений; с - стандартные условия; max - максимальное значение величины; min - минимальное значение величины. Знак «-» (черта над обозначением величины) - среднее значение величины или значение величины, рассчитанное по средним значениям величин. 4.3. СокращенияВ настоящем стандарте применены следующие сокращения: ИТ - измерительный трубопровод; СУ - сужающее устройство; МС - местное сопротивление; УПП - устройство подготовки потока; ПТ - измерительный преобразователь температуры или термометр; СИ - средства измерений. |

4.4. Единицы величинВ настоящем стандарте применены единицы Международной системы единиц (международное сокращенное наименование - SI). Наряду с единицами Международной системы единиц по ГОСТ 8.417 допускается применять другие единицы, нашедшие широкое применение на практике, их сочетания с единицами SI, а также десятичные кратные и дольные единицы SI. |

5. Метод определения расхода среды

5.1. Принцип метода

5.1.1. Расход среды определяют методом переменного перепада давления.

Метод основан на создании в ИТ с помощью СУ местного сужения потока, часть потенциальной энергии которого переходит в кинетическую энергию, средняя скорость потока в месте его сужения повышается, а статическое давление становится меньше статического давления до СУ. Разность давления (перепад давления) тем больше, чем больше расход среды, и, следовательно, она может служить мерой расхода.

Массовый расход среды при этом рассчитывают по формуле

qm = (p · d2 / 4) · C · E · e · (2 · ρ · Dp)0,5. (5.1)

Вывод формулы (5.1) приведен в приложении А.

|

5.1.2. Коэффициент истечения СУ зависит от шероховатости внутренних стенок ИТ. Влияние шероховатости ИТ, выходящей за границы, установленные международными стандартами [2] и [3], учитывают с помощью поправочного коэффициента Kш. 5.1.3. Коэффициент истечения диафрагмы зависит от радиуса входной кромки ее отверстия. Влияние радиуса входной кромки диафрагмы, превышающего границу, установленную международным стандартом [2], учитывают с помощью поправочного коэффициента Kп. 5.1.4. Массовый расход среды в общем случае с учетом поправочных коэффициентов Кш и Кп рассчитывают по формуле qm = (p · d2 / 4) · Kш · Kп · C · E · e · (2 · ρ · Dp)0,5. (5.2) Примечание - В отличие от международных стандартов [2] и [3] введение поправочных коэффициентов Kш и Kп в ГОСТ 8.586.2 и ГОСТ 8.586.3 позволяет расширить возможность измерения расхода жидкостей и газов при применении стандартных СУ. 5.1.5. Связь массового расхода среды, объемного расхода среды при рабочих условиях и объемного расхода среды, приведенного к стандартным условиям, устанавливает следующая формула |

5.2. Выбор сужающего устройстваТип СУ выбирают, используя рекомендации, приведенные в приложении Б. Основные принципы расчета внутреннего диаметра ИТ и СУ, относительного диаметра СУ, а также перепада давления на СУ приведены в приложении В. |

5.3. Основной принцип расчета расхода среды

Расчет массового расхода среды qm выполняют в соответствии с формулой (5.2) при известных значениях ее составляющих, часть из которых получают путем непосредственных измерений, другую часть - расчетным путем.

Уравнение расхода среды является неявным, т.к. коэффициент C (для СУ кроме сопел Вентури) и поправочный коэффициент Kш (для СУ кроме труб Вентури) зависят от числа Re, которое, в свою очередь, зависит от значения расхода среды. Такое уравнение решается итерационным методом. Руководство по выбору процедуры итераций и начальных приближений приведено в приложении В и ГОСТ 8.586.5 (раздел 8).

5.4. Определение физических свойств, давления и температуры среды, перепада давления на сужающем устройстве

|

5.4.1. Определение физических свойств среды 5.4.1.1. При измерении расхода и количества жидкости необходимо знать значения ее плотности и вязкости. При измерении расхода и количества газа определяют его плотность, вязкость и показатель адиабаты, а в случае измерений расхода и количества газа, приведенных к стандартным условиям, дополнительно - плотность при стандартных условиях. Физические свойства среды могут быть определены путем прямых измерений или косвенным методом на основе данных, аттестованных в качестве стандартных справочных данных категорий СТД или СД (см. ГОСТ 8.566). 5.4.1.2. Плотность среды, показатель адиабаты и вязкость среды определяют для условий (температуры и давления) в плоскости отверстий, предназначенных для измерения статического давления до СУ. Требования к методам определения и средствам определения плотности среды приведены в ГОСТ 8.586.5 (пункт 6.4.1). При отсутствии справочных данных о значениях показателя адиабаты или методов его расчета вместо показателя адиабаты может быть использовано значение отношения удельной теплоемкости при постоянном давлении к удельной теплоемкости при постоянном объеме. Вязкость среды может быть непосредственно измерена или рассчитана с помощью эмпирических или теоретических уравнений или определена графоаналитическим методом. Требования к методам определения и СИ плотности газа при стандартных условиях приведены в ГОСТ 8.586.5 (пункт 6.4.2). |

5.4.2. Определение давления среды и перепада давления на сужающем устройстве

5.4.2.1. Давление среды, а также перепад давления на сужающем устройстве измеряют методами и СИ, соответствующими требованиям ГОСТ 8.586.5.

5.4.2.2. Отбор статического давления выполняют с помощью либо отдельных отверстий в стенках ИТ или фланцах, либо нескольких взаимно соединенных отверстий, либо с помощью кольцевой щели (сплошной или прерывистой), выполненной в камере усреднения [см. ГОСТ 8.586.2 (подраздел 5.2); ГОСТ 8.586.3 (пункты 5.1.5 и 5.3.3); ГОСТ 8.586.4 (подраздел 5.4)].

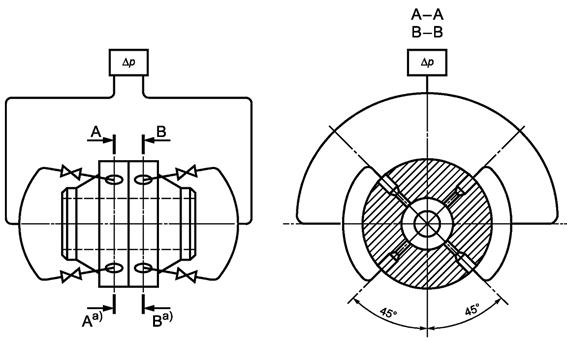

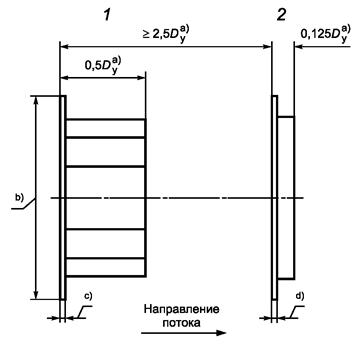

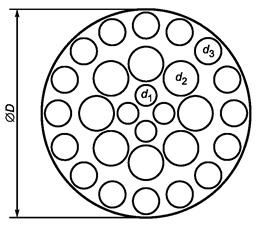

При применении нескольких взаимно соединенных отверстий для отбора статического давления до СУ, после СУ или в горловине СУ их рекомендуется соединять по схеме (на примере стандартной диафрагмы), представленной на рисунке 1.

а) Сечение А - А (до СУ) и сечение В - В (после СУ).

Рисунок 1 - Схема соединения нескольких отверстий для отбора статического давления

При измерении расхода газа давление среды рекомендуется измерять через отдельное отверстие в ИТ или в камере усреднения давления до СУ при ее наличии.

Допускается применение одного и того же отверстия для отбора статического давления с целью измерения перепада давления на СУ и измерения давления среды.

|

Требования к СИ давления среды и перепада давления и их монтажу приведены в ГОСТ 8.586.5 (подраздел 6.2). |

5.4.3. Определение температуры среды

Для расчета физических свойств среды необходима информация о ее температуре до СУ в сечении ИТ, предназначенном для отбора статического давления. Для исключения влияния ПТ или его защитной гильзы (при ее наличии) на распределение скоростей потока в этом сечении его размещают до или после СУ на некотором расстоянии от СУ.

5.5. Расчет диаметра отверстия сужающего устройства и измерительного трубопровода в рабочих условияхЗначения диаметров d и D рассчитывают по формулам: где at су - температурный коэффициент линейного расширения материала СУ; at T - температурный коэффициент линейного расширения материала ИТ. Значения температурного коэффициента линейного расширения для различных материалов рассчитывают по формуле (Г.1), приведенной в приложении Г. |

6. Общие требования к условиям измерений

6.1. Требования к сужающему устройству

6.1.1. СУ должно быть изготовлено, установлено и применено в соответствии с требованиями соответствующей ему части комплекса стандартов.

Если характеристики СУ или условия их применения выходят за пределы, указанные в соответствующей ему части комплекса стандартов, то следует экспериментально определить коэффициент истечения данного СУ при фактических условиях его эксплуатации.

6.1.2. СУ должно быть изготовлено из коррозионно-эрозионно-стойкого по отношению к среде материала, температурный коэффициент линейного расширения которого известен в диапазоне изменения температуры среды.

6.2. Требования к свойствам среды

6.2.1. Среда может быть либо сжимаемой (газ, в том числе сухой насыщенный и перегретый пар), либо несжимаемой (жидкость).

6.2.2. Среда должна быть однофазной и однородной по физическим свойствам. Коллоидные растворы с высокой степенью дисперсности (например, молоко) допускается считать однофазными.

|

1. Среда считается однородной, если ее свойства (состав, плотность, давление и др.) изменяются в пространстве непрерывно. 2. Среда считается однофазной, если все ее составляющие части принадлежат к одному и тому же жидкому или газообразному состоянию. |

6.3. Требования к параметрам потока

6.3.1. Расход среды должен быть постоянным или медленно изменяющимся во времени.

Допускаются пульсации потока, если выполняется условие [8] и [9]:

(6.1)

(6.1)

где n - число измерений перепада давления за интервал времени, принятый для оценки пульсаций потока;

i - номер измерения;

Dpi - значение перепада давления на СУ при i-м измерении;

![]() - среднее

значение перепада давления на СУ.

- среднее

значение перепада давления на СУ.

|

Проверку данного условия выполняют в соответствии с ГОСТ 8.586.5 (приложение Ж). Если условие (6.1) не выполняется, то при необходимости, определяемой заинтересованными сторонами, вводят соответствующие поправки к показаниям расходомера или рассчитывают оценку дополнительной составляющей неопределенности результата измерений количества среды, обусловленной наличием пульсаций потока, в соответствии с ГОСТ 8.586.5 (приложение Ж). Примечание - Основные положения измерения количества среды нестационарных потоков приведены в ГОСТ 8.586.5 (приложение Ж). |

6.3.2. При течении среды через СУ ее фазовое состояние не должно изменяться.

6.3.2.1. При измерении расхода жидкости минимальное статическое давление среды в отверстии СУ должно быть больше давления насыщенного пара среды.

При наличии опасности изменения фазового состояния следует увеличить диаметр отверстия СУ и (или) рабочее давление.

6.3.2.2. При измерении расхода газа его температура в отверстии СУ должна быть выше температуры точки росы по влаге и температуры конденсации газа.

|

Температуру газа в отверстии СУ T0 по температуре газа Т, измеренной в ИТ, рассчитывают по формуле

При наличии опасности нарушения данного условия следует повысить температуру газа и (или) понизить его давление. |

6.3.3. Если среда является газом, то отношение перепада давления на СУ к давлению среды должно быть не более 0,25.

|

6.3.4. Значения чисел Re должны находиться в диапазоне, установленном в ГОСТ 8.586.2 (пункт 5.3.1), ГОСТ 8.586.3 (подпункты 5.1.6.1, 5.2.6.1, 5.3.4.1), ГОСТ 8.586.4 (пункты 5.5.2, 5.5.3, 5.5.4), для соответствующего типа СУ. |

6.3.5. Скорость среды должна быть меньше скорости звука в этой среде.

7. Требования к измерительному трубопроводу и его оснащению

7.1. Общие положения

7.1.1. ИТ должен быть круглого сечения по всей длине прямолинейных участков. Выполнение данного требования контролируют визуально, за исключением участков в непосредственной близости от СУ (длиной 2D), где такая оценка может быть дана только по результатам измерений геометрических характеристик сечения трубопровода, выполненных в соответствии с требованиями, зависящими от типа СУ.

7.1.2. ИТ может быть расположен горизонтально, вертикально и наклонно. При этом ИТ должен быть полностью заполнен средой.

7.1.3. СУ должно быть установлено между двумя прямолинейными участками ИТ, минимальная длина которых для каждого типа СУ приведена в соответствующих частях комплекса стандартов.

Участки ИТ, расположенные непосредственно до и после СУ, считают прямолинейными, если отклонение линии, образуемой наружной поверхностью трубопровода и любым продольным сечением, от прямой линии на любом отрезке участка ИТ не превышает 0,4 % длины отрезка.

Участок ИТ между двумя МС до СУ считают прямолинейным, если отклонение от прямолинейности визуально не обнаруживается.

При применении составной конструкции ИТ, уступ на стыке его секций не должен превышать установленных пределов, зависящих от типа СУ и расстояния от уступа до СУ.

7.1.4. Если для изготовления ИТ использованы прямошовные трубы и для отбора статического давления применяют одно отдельное отверстие, то шов трубы на участке длиной не менее 0,5D расположенном непосредственно перед отверстием для отбора давления, не должен располагаться в секторе поперечного сечения ИТ с углом ± 30° от оси данного отверстия. Если для отбора статического давления используют кольцевую щель или несколько взаимно соединенных отверстий, то шов может быть расположен в любом секторе.

При применении труб со спиральным сварным швом должна быть обеспечена гладкая внутренняя поверхность ИТ на длине 10D до СУ (или на всем участке между СУ и ближайшим до него МС, если длина этого участка не более 10D) и не менее 4D после СУ (после трубы Вентури - не менее 4d), путем ее механической обработки (внутренний валик должен быть сточен).

Высота внутреннего шва прямошовной трубы, а также внутреннего валика сварного шва соединения секций ИТ не должна превышать допуска на уступ, установленного для каждого типа СУ в соответствующих ему частях комплекса стандартов.

7.1.5. На внутренней поверхности ИТ не должны скапливаться осадки в виде песка, пыли, металлической окалины и других загрязнений. Внутренняя поверхность ИТ должна быть чистой в течение всего времени измерений, все дефекты поверхности должны быть устранены на длине не менее 10D до СУ (или на всем участке между СУ и ближайшим до него МС, если длина этого участка не более 10D) и не менее 4D после СУ (после трубы Вентури - не менее 4d). Для обеспечения возможности очистки внутренней поверхности ИТ рекомендуется соединение участков ИТ выполнять разъемными. Разъемное соединение должно располагаться не ближе 2D до СУ.

Допускаемые значения Ra для каждого типа СУ приведены в ГОСТ 8.586.2 (подпункт 5.3.2.3), ГОСТ 8.586.3 (подпункты 5.1.6.4, 5.2.6.4), ГОСТ 8.586.4 (пункт 6.4.2). Шероховатость внутренней поверхности ИТ следует измерять приблизительно на тех же участках трубопровода, которые использовались для определения и проверки внутреннего диаметра ИТ. При определении Ra следует использовать прибор для измерения шероховатости поверхности с электронным усреднением, имеющий шаг отсечки не менее 0,75 мм и диапазон измерений, достаточный для измерения значений Ra внутренней поверхности ИТ. В качестве результата измерений Ra принимают среднее значение результатов не менее четырех измерений.

Шероховатость может изменяться со временем, что следует учитывать при выборе частоты чистки ИТ или проверки значений Ra.

Значение Ra допускается рассчитывать по формуле

где Rш - эквивалентная шероховатость согласно диаграмме Моуди [10].

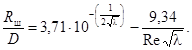

|

Значение Rш рассчитывают, используя уравнение Коулбрука - Уайта, по значению измеренного коэффициента гидравлического трения по формуле

Коэффициент гидравлического трения в ИТ рассчитывают по формуле

где Dрт - перепад давления в ИТ на длине прямолинейного участка lm до СУ. Значение `w рассчитывают по формуле

|

Допускается значения Rш определять по таблице Д.1 (приложение Д).

|

Дополнительная информация о шероховатости внутренней поверхности ИТ приведена в [11]. |

7.1.6. ИТ может быть оснащен дренажными и (или) продувочными отверстиями. Дренажные отверстия предназначены для удаления твердых отложений и накопившихся жидкостей, а продувочные - для удаления газовых пробок в жидкой среде. В процессе выполнения измерений не допускаются утечки среды через дренажные и продувочные отверстия.

Диаметр дренажных и продувочных отверстий должен быть не более 0,08D.

При применении для отбора статического давления отдельных отверстий дренажные и продувочные отверстия размещают на расстоянии более 0,5D от отверстия для отбора давления. Расстояние определяют по прямой линии между центрами каждого из этих отверстий и центром отверстия для отбора давления, расположенного с той же стороны СУ. Плоскости, каждая из которых проходит через ось одного из указанных отверстий и ось трубопровода, должны находиться по отношению друг к другу под углом не менее 30°.

При применении кольцевых щелей для отбора статического давления, ограничение на расстояние между каждым из отверстий и кольцевой щелью не накладывается.

Допускается дренажные и (или) продувочные отверстия выполнять в корпусе камер усреднения. На рисунке 2 приведен вариант размещения дренажных или продувочных отверстий в корпусе камер усреднения.

1 - отбор давления до СУ; 2 - направление потока; 3 - отбор давления после СУ; 4 - диафрагма; 5 - дренажные и (или) продувочные отверстия

Рисунок 2 - Размещение дренажных и продувочных отверстий в камере усреднения

7.1.7. При прохождении участка трубопровода между местом размещения ПТ и СУ среда охлаждается или нагревается, в зависимости от того, холоднее или теплее она окружающего воздуха. В результате температура среды в месте расположения ПТ может отличаться от температуры в месте расположения СУ. Другая составляющая неопределенности результата измерения температуры обусловлена наличием теплообмена корпуса ПТ со стенкой ИТ за счет теплопроводности и излучения.

Для уменьшения неопределенности результата измерения температуры ИТ теплоизолируют.

|

Если температуру измеряют до СУ, то теплоизолируют участок ИТ между сечениями трубопровода, расположенными на расстоянии 5D до места размещения ПТ и на расстоянии 5D после СУ. Если температуру измеряют после СУ, то теплоизолируют участок ИТ между сечениями трубопровода, расположенными на расстоянии 5D до СУ и на расстоянии 5D после ПТ. Проектирование тепловой изоляции наружной поверхности ИТ следует выполнять по допускаемому изменению (снижению или повышению) температуры среды на участке ИТ, расположенном между СУ и ПТ в соответствии с [12]. Допускаемое изменение температуры среды принимают равным ± 0,3 °C для газов и ± 1,5 °C для жидкостей. Обоснование отсутствия теплоизоляции ИТ проводят проектные организации. |

7.2. Минимальная длина прямолинейных участков измерительного трубопровода

7.2.1. При входе в СУ поток должен быть стабилизированным. Поток считается стабилизированным, если длина прямолинейных участков ИТ соответствует требованиям раздела 6 соответствующей типу СУ части комплекса стандартов - ГОСТ 8.586.2, ГОСТ 8.586.3 или ГОСТ 8.586.4.

Длина прямолинейного участка после МС неопределенного типа может быть сокращена, если выполняются следующие условия:

- угол закрутки потока - менее 2° во всех точках поперечного сечения трубопровода;

- в каждой точке поперечного сечения ИТ, расположенного до СУ на длине 2D отношение местной осевой скорости потока к его максимальной осевой скорости в данном сечении отличается не более чем на ± 5 % от такого же отношения для стабилизированного турбулентного потока.

|

Измерение указанных величин проводят в соответствии с аттестованной методикой выполнения измерений. |

7.2.2. Установка УПП или струевыпрямителя до СУ в регламентированном месте между МС и СУ позволяет использовать более короткие прямолинейные участки ИТ.

Описание конструкции ряда типов УПП и струевыпрямителей приведено в приложении Е.

К эксплуатации допускаются УПП или струевыпрямители, которые прошли испытания в соответствии с приложением Ж. Устройства, прошедшие испытания с каким-либо конкретным типом СУ, указаны в относящейся к ним части комплекса стандартов.

Приложение А

(справочное)

Теоретические основы метода измерений

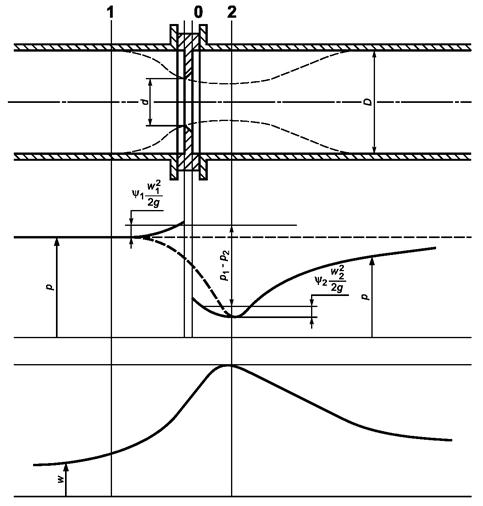

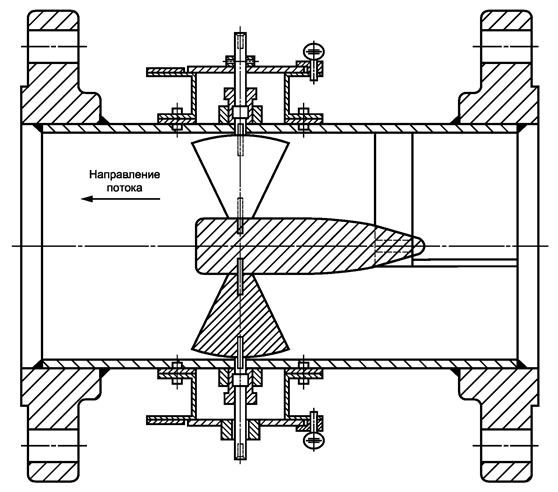

В настоящем приложении рассматривают течение реальной несжимаемой жидкости через диафрагму, схема которого приведена на рисунке А.1.

Далее по тексту для обозначения величин, относящихся к сечениям 0, 1 и 2 (см. рисунок А.1), применяют индексы, соответствующие номеру сечения.

Рисунок А.1 - Схема течения несжимаемой жидкости через диафрагму

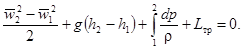

Записывают уравнение Бернулли для потока реальной несжимаемой жидкости для сечений 1 и 2 (см. рисунок А.1):

![]() (A.1)

(A.1)

где Ф1, Ф2 - коэффициенты Кориолиса, равные отношению действительной кинетической энергии потока к его средней кинетической энергии, рассчитываемые по формуле

ψ1, ψ2 - доли скоростного напора до и после СУ, учитывающие разность значений измеренного давления от давления в сечениях 1 и 2;

ξ - коэффициент сопротивления;

F - площадь поперечного сечения.

С помощью уравнения неразрывности

`w0 · F0 = `w1 · F1 = `w2 · F2

значения скорости потока w1 и w2 через скорость w0 в отверстии диафрагмы площадью сечения F0 рассчитывают по формулам:

где b2 - относительная площадь отверстия диафрагмы, рассчитываемая по формуле

µ - коэффициент сужения потока, рассчитываемый по формуле

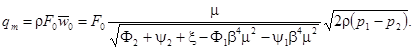

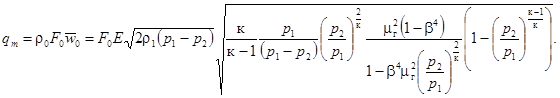

Подставляют `w1 и `w2, выраженные через скорость `w0, в уравнение (А.1). Решение этого уравнения относительно скорости w0 дает следующую зависимость для расчета массового расхода среды:

(A.6)

(A.6)

Умножают и делят правую часть уравнения

на коэффициент скорости входа ![]() , тогда получим следующее уравнение:

, тогда получим следующее уравнение:

![]() (А.7)

(А.7)

где

(А.8)

(А.8)

Существующие теоретические методы расчета коэффициента истечения, как правило, не обеспечивают достаточную для практики точность. Поэтому значения коэффициентов истечения, стандартизованные в отечественных и зарубежных нормативных документах, являются результатом обработки высокоточных многочисленных экспериментальных исследований.

При выводе уравнения (А.7) было сделано допущение, что плотность среды при ее течении через СУ не изменяется. Это допущение справедливо для несжимаемых сред. Для газов такое допущение может привести к значительной неопределенности результатов измерений.

Процесс истечения газа через СУ можно считать адиабатическим (отвод или подвод тепла отсутствует). В этом случае состояние газа изменяется по адиабате:

(А.9)

(А.9)

Записывают уравнение сохранения энергии в дифференциальной форме:

![]() (А.10)

(А.10)

где Lтр - удельная работа, затраченная на преодоление сил трения;

h - высота положения рассматриваемых сечений над горизонтальной плоскостью, относительно которой рассматривается его положение.

После интегрирования уравнение (А.10) примет вид:

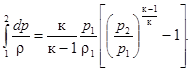

(A.11)

(A.11)

Интеграл в уравнении (А.11) с учетом (А.9) рассчитывают по формуле

Принимают Lтр = 0, h1 = h2 и учитывают уравнения неразрывности:

ρ1 · `w1 = ρ0 · `w0 · b2; (А.12)

ρ2 · `w2 = ρ0 · `w0 /µг, (A.13)

где µг - коэффициент сужения потока для газа.

Тогда получают следующее уравнение для расчета массового расхода газа:

(А.14)

(А.14)

Умножают и делят правую часть уравнения (А.14) на коэффициент истечения, тогда окончательно получают следующее уравнение:

![]() (A.15)

(A.15)

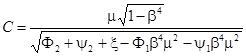

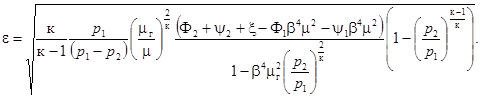

где

(a.16)

(a.16)

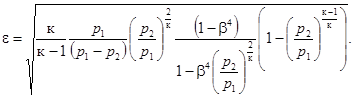

Для сопел можно допустить, что Ф1 = Ф2 = µ = µг = 1 и ψ1 = ψ2 = ξ = 0. При этом уравнение (А.16) примет следующий вид:

(А.17)

(А.17)

Уравнение (А.16) применимо и для других типов СУ, но расчеты по нему возможны только при наличии информации о параметрах потока: Ф1, Ф2, µ, µг, ψ1, ψ2, ξ. Вычисление данных величин для диафрагм является сложным, что делает уравнение (А.16) не приемлемым для практического использования. Поэтому для диафрагм значения коэффициента расширения, приведенные в отечественных и зарубежных нормативных документах, являются результатом экспериментальных исследований.

Приложение Б

(рекомендуемое)

Рекомендации по выбору типа сужающего устройства

Б.1. При выборе типа СУ необходимо учитывать их качественные характеристики, приведенные в таблице Б.1.

Таблица Б.1 - Качественные характеристики СУ

|

Характеристика СУ |

||

|

Достоинство |

Недостаток |

|

|

Диафрагма |

Проста в изготовлении и монтаже, может применяться в широком диапазоне чисел Re. Устанавливают на ИТ внутренним диаметром от 50 до 1000 мм. Неопределенность коэффициента истечения диафрагм меньше, чем у других СУ. Наличие небольшого содержания конденсата практически не оказывает влияния на коэффициент истечения |

В процессе эксплуатации неизбежно притупление входной кромки диафрагмы, что приводит к дополнительной прогрессирующей неопределенности коэффициента истечения, которая может быть существенной для диафрагм, устанавливаемых в трубопроводах диаметром менее 100 мм. Потери давления на диафрагмах выше, чем на других СУ |

|

Сопло ИСА 1932 |

Обладает стабильными характеристиками при длительной эксплуатации, потери давления на нем меньше, чем на диафрагме. Могут иметь относительный диаметр отверстия до 0,8. Меньше чем диафрагма реагирует на турбулентные пульсации потока и обладает меньшей чувствительностью к шероховатости внутренних стенок ИТ. В ИТ внутренним диаметром менее 100 мм может обеспечивать меньшую неопределенность результата измерения расхода среды, чем диафрагма за счет отсутствия поправки на притупление входной кромки |

Является сложным в изготовлении. Применяют только на ИТ внутренним диаметром не более 500 мм. Отсутствуют экспериментальные данные по их исследованию при Re > 107. Неопределенность коэффициента истечения больше, чем у диафрагмы |

|

Эллипсное сопло |

Обладает стабильными характеристиками при длительной эксплуатации. Потери давления на нем меньше, чем на диафрагме. Может иметь относительный диаметр отверстия до 0,8 |

Является сложным в изготовлении. Применяют только на ИТ внутренним диаметром не более 630 мм. Отсутствуют экспериментальные данные по их исследованию при Re > 107. Неопределенность коэффициента истечения достигает 2 % |

|

Сопло Вентури |

Обладает стабильными характеристиками при длительной эксплуатации расходомера. Потери давления на нем значительно меньше, чем на диафрагме, сопле ИСА 1932 и эллипсном сопле. Коэффициент истечения не зависит от числа Re |

Является сложным в изготовлении. Имеет узкий диапазон применения по числам Re. Имеет большую неопределенность коэффициента истечения |

|

Труба Вентури |

Обладает стабильными характеристиками при длительной эксплуатации. Потери давления на ней значительно меньше, чем на диафрагме и сопле, а в некоторых случаях и сопле Вентури. Требуются короткие прямолинейные участки ИТ. В проточной части отсутствуют застойные зоны, где могут скапливаться осадки. Допускается к применению в трубопроводах внутренним диаметром до 1200 мм |

Является сложным в изготовлении и имеет большие размеры |

Б.2. На основании данных таблицы Б.1 для измерения расхода и количества среды в ИТ внутренним диаметром свыше 100 мм предпочтительно применение диафрагм. Сопла ИСА 1932 рекомендуется применять, если определяющим критерием выбора типа СУ является стабильность характеристик при длительной эксплуатации. Сопла ИСА 1932 могут обеспечивать наибольшую точность измерений относительно диафрагм в трубопроводах с небольшим внутренним диаметром. Сопла Вентури рекомендуется применять, если требуется обеспечение надежности работы расходомера и низких потерь давления в измерительных системах. Трубы Вентури рекомендуется применять для измерения расхода загрязненных потоков, а также, если наряду с надежностью и низкой потерей давления, требуются короткие прямолинейные участки ИТ до и после СУ.

Б.3. При выборе способа отбора давления на диафрагмах следует учитывать следующие положения.

а) Достоинством углового способа отбора давления являются удобство монтажа диафрагмы, а также возможность применения кольцевых камер усреднения, обеспечивающих усреднение давления, что позволяет в некоторых случаях снизить требование к эксцентриситету установки диафрагмы, уменьшить влияние МС на показание расходомера. Недостатками данного способа отбора являются зависимость измеряемого перепада давления от диаметра отверстий (или ширины щели) для отбора давления и большая, относительно других способов отбора давления, вероятность загрязнения отверстий.

б) Достоинством фланцевого и трехрадиусного способов отбора давления является меньшая степень засорения отверстий. Имеются данные, указывающие на некоторое снижение влияния шероховатости стенок трубопровода на коэффициент истечения диафрагм с фланцевым и трехрадиусным способами отбора давления. Недостатком трехрадиусного и фланцевого способов отбора является то, что без применения дополнительных специальных конструкций (см. рисунок 1) статическое давление до и после диафрагмы измеряется без их осреднения по периметру трубопровода. Кроме того, для трехрадиусного способа отбора требуется сверление стенки трубопровода.

Приложение В

(справочное)

Основные принципы решения уравнения расхода

В.1. Задачи, решаемые с помощью уравнения расхода

Решение уравнения расхода выполняют с целью выбора параметров СИ, геометрических характеристик СУ и ИТ, проверки условий применения расходомера, а также расчета расхода и количества среды.

Основные задачи, решаемые с помощью уравнения расхода:

- определение расхода среды по заданным характеристикам ИТ, СУ и параметрам среды;

- расчет диаметра отверстия СУ по перепаду давления на СУ, характеристикам среды и ИТ, параметрам потока;

- расчет перепада давления на СУ по заданным характеристикам ИТ, СУ и параметрам потока;

- расчет внутреннего диаметра ИТ и числа ИТ по заданной допускаемой скорости среды или по заданным значениям верхней границы диапазона измерений перепада давления на СУ и относительного диаметра отверстия СУ.

Ниже приведены основные принципы решения уравнения расхода.

В.2. Определение расхода среды

Коэффициент истечения СУ (кроме сопел Вентури) и поправочный коэффициент, учитывающий шероховатость внутренней поверхности ИТ, зависят от числа Re и, следовательно, от значения расхода среды, поэтому уравнение расхода является неявным уравнением.

Уравнение расхода (см. 5.1.4) может быть решено методом итераций.

Итерационный процесс рекомендуется проводить по числу Re (см. ниже) или по расходу среды [см. ГОСТ 8.586.5 (раздел 8)].

Для этого уравнение расхода (см. 5.1.4) записывают в общем неявном виде относительно числа Re:

![]() (В.1)

(В.1)

где C' - коэффициент истечения, рассчитанный для значения числа Re, равного 106;

K'ш - поправочный коэффициент, учитывающий шероховатость внутренней поверхности ИТ, рассчитанный при числе Re = 106;

Re* - модифицированное число Рейнольдса, которое рассчитывают по формуле

![]() (В.2)

(В.2)

Уравнение расхода (см. 5.1.4) с учетом формулы (В.1) может быть решено в следующей последовательности:

а) рассчитывают C' и K'ш и, применяя формулу (В.2), вычисляют значение Re*;

б) рассчитывают коэффициент истечения C, поправочный коэффициент Kш при числе Re = Re* и вычисляют первое приближение для числа Re по формуле

![]() (В.3)

(В.3)

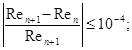

в) рассчитывают относительную разность δ1, значений Re1 и Re* по формуле

![]()

и проверяют выполнение неравенства:

Если неравенство (В.4) выполняется, то значение Re1 принимают как решение уравнения (В.1), в другом случае определяют новое приближение для числа Re по формуле

![]() (В.5)

(В.5)

где C и Kш рассчитывают при числе Re = Re1;

г) рассчитывают относительную разность δ2 значений Re2 и Re1 по формуле

![]()

и проверяют выполнение неравенства:

Если неравенство (В.6) выполняется, то значение Re2 принимают как решение уравнения (В.1), в другом случае рассчитывают новое приближение для числа Re по общей формуле

![]() (В.7)

(В.7)

где C и Kш рассчитывают при числе Re, рассчитанном на n-м цикле вычислений, или

![]() (B.8)

(B.8)

Поиск новых приближений для числа Re прекращают при выполнении неравенства:

(B.9)

(B.9)

д) используя вычисленное значение числа Re, рассчитывают коэффициенты C и Kш и значение расхода среды по формуле (5.2).

В.3. Расчет диаметра отверстия СУ

Расчет диаметра отверстия СУ может быть выполнен последующим исходным данным:

- qm min, qm max, Dpв, p, T, ρ, µ, для газа дополнительно - к;

- D, Rш, для диафрагм - начальное значение радиуса входной кромки диафрагмы и межконтрольный интервал диафрагмы [см. ГОСТ 8.586.2 (подпункт 5.3.2.4)].

Расчет выполняют в следующей последовательности:

а) для газов проверяют выполнение неравенства:

Если неравенство (В.10) не выполняется, то расчет прекращают, так как измерение расхода среды при таком режиме невозможно, или выбирают другой верхний предел измерений перепада давления, удовлетворяющий неравенству (В.10);

б) по данным соответствующей части комплекса стандартов [см. ГОСТ 8.586.2 (пункт 5.3.1), ГОСТ 8.586.3 (подпункты 5.1.6.1, 5.2.6.1, 5.3.4.1), ГОСТ 8.586.4 (пункты 5.5.2, 5.5.3, 5.5.4)] определяют значения верхней границы Reв и нижней границы Reн диапазона допускаемых значений Re для выбранного типа СУ;

в) рассчитывают значения верхней границы Remax и нижней границы Remin рабочего диапазона значений Re по формулам:

![]()

и проверяют выполнение неравенств:

Если неравенства (В.11) и (В.12) не выполняются, то расчет прекращают или выбирают другой тип СУ, для которого неравенства (В.11) и (В.12) выполняются;

г) рассчитывают значение вспомогательной величины А по формуле

![]() (В.13)

(В.13)

д) используя соответствующую часть комплекса стандартов [см. ГОСТ 8.586.2 (пункт 5.3.1), ГОСТ 8.586.3 (подпункты 5.1.6.1, 5.2.6.1, 5.3.4.1), ГОСТ 8.586.4 (пункты 5.1.2, 5.1.3, 5.1.4)], определяют значения верхней границы bв и нижней границы bн диапазона допускаемых значений b для выбранного типа СУ;

е) рассчитывают значения вспомогательных величин B1 и В2 по формулам:

В1 = Е1 · C1 · Kш1 · Kп1 · b2н · e1; (В.14)

В2 = Е2 · C2 · Kш2 · Kп2 · b2н · e2, (В.15)

где Е1, Е2 - коэффициенты скорости входа при bв и bн, соответственно;

C1 - коэффициент истечения при Remax и bв;

C2 - коэффициент истечения при Remax и bн;

Kп1 - поправочный коэффициент Kп для диафрагм при bв (для остальных СУ Kп1 = 1);

Kп2 - поправочный коэффициент Kп для диафрагм при bн (для остальных СУ Kп2 - 1);

Kш1 - поправочный коэффициент Kш при Remax и bв (для труб Вентури Kш1 = 1);

Kш2 - поправочный коэффициент Kш при Remax и bн (для труб Вентури Kш2 = 1);

e1 - коэффициент расширения при bв, Dpв, к и p;

e2 - коэффициент расширения при bн, Dpв, к и p.

Рассчитывают значения вспомогательных величин δ1 и δ2 по формулам:

δ1 = (В1 - А) / А;

δ2 = (В2 - А) / А.

Если величины δ1 и δ2 имеют одинаковый знак, то расчет прекращают, так как в диапазоне допускаемых значений b не существует значения, удовлетворяющего исходным данным.

Если величины δ1 и δ2 имеют разные знаки, то расчет продолжают;

ж) относительно неизвестной величины b решают следующее уравнение:

A = E · C · Kш · Kп · b2 · e. (В.16)

Решение уравнения (В.16) может быть выполнено любым итерационным методом. При применении метода бисекции решение уравнения выполняют в следующей последовательности:

- рассчитывают значение b по формуле

- для значения р рассчитывают значение вспомогательной величины B по формуле

В = E · C · Kш · Kп · b2 · e, (В.18)

где расчет C и Kш выполняют при Remax, а значение e вычисляют при Dpв, к и p;

- проверяют выполнение неравенства:

δ = |(В - А) / А| < 5 · 10-5. (В.19)

Если неравенство (В.19) не выполняется, то рассчитывают новое значение b по формуле (В.17), в которой, если выполняется неравенство В < А, принимают bн = b, рассчитанное на первом шаге итерации, в другом случае принимают bв = b.

Для нового значения b по формуле (В.18) рассчитывают значение В и проверяют неравенство (В.19). Если неравенство не выполняется, то продолжают выбор новых значений b, используя для замены bв и bн в формуле (В.17) значение b, рассчитанное на предыдущем шаге итерации.

Выбор значений b осуществляют до выполнения неравенства (В.19);

и) для найденного значения b, используя соответствующую часть комплекса стандартов [см. ГОСТ 8.586.2 (пункт 5.3.1), ГОСТ 8.586.3 (подпункты 5.1.6.1, 5.2.6.1, 5.3.4.1), ГОСТ 8.586.4 (пункты 5.5.2, 5.5.3, 5.5.4)], определяют верхнее (Reв) и нижнее (Reн) значения допускаемого диапазона значений чисел Re и проверяют неравенства (В.11) и (В.12). Если неравенства выполняются, то значение b, рассчитанное в соответствии с перечислением ж), принимают как окончательное, в другом случае расчет диаметра отверстия СУ при заданных исходных данных невозможен;

к) используя значение b, найденное по перечислению ж), вычисляют диаметр отверстия СУ по формуле

Примечание - При расчете внутреннего диаметра отверстия диафрагмы дополнительно проверяют, что d20 находится в диапазоне допустимых значений [см. ГОСТ 8.586.2 (пункт 5.3.1)]. Если данное условие выполняется, то значение d20 считается найденным.

В.4. Расчет диапазона изменений перепада давления на СУ

Расчет диапазона изменений перепада давления на СУ может быть выполнен по следующим исходным данным:

- qm min, qm max, p, ρ, µ, для газа дополнительно - к;

- b, d, D, Rш, для диафрагм - начальное значение радиуса входной кромки диафрагмы и межконтрольный интервал [см. ГОСТ 8.586.2 (подпункт 5.3.2.4)].

Расчет выполняют в следующей последовательности:

а) рассчитывают значения верхней границы Remax и нижней границы Remin рабочего диапазона значений Re по формулам:

![]()

и проверяют выполнение неравенств:

где Reв и Reн - наибольшее и наименьшее допускаемые значения числа Re, для выбранного типа СУ и значения b [см. ГОСТ 8.586.2 (пункт 5.3.1), ГОСТ 8.586.3 (подпункты 5.1.6.1, 5.2.6.1, 5.3.4.1), ГОСТ 8.586.4 (пункты 5.5.2, 5.5.3, 5.5.4)].

Если неравенства (В.21) и (В.22) не выполняются, то расчет прекращают или выбирают другой тип СУ, для которого выполняются данные неравенства;

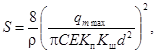

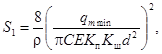

б) рассчитывают значение вспомогательной величины S по формуле

(В.23)

(В.23)

где C и Kш рассчитывают при Remax;

в) если среда - жидкость, то принимают верхнюю границу диапазона изменений перепада давления на СУ равной значению S. Если среда - газ, то относительно неизвестной величины Dp решают следующее уравнение:

Решение уравнения (В.24) может быть выполнено итерационным методом:

- рассчитывают значение Dp1 по формуле

Dp1 = S / 0,9409;

- проводят вычисления на первом шаге итерации

Dp2 = S · e1-2,

где e1 - коэффициент расширения при Dp = Dp1;

- проводят вычисления на втором шаге итерации

Dp3 = S · e2-2,

где e2 - коэффициент расширения при Dp = Dp2.

- рассчитывают верхнюю границу диапазона изменений перепада давления на СУ по формуле

(В.25)

(В.25)

г) рассчитывают вспомогательную величину S1 по формуле

(B.26)

(B.26)

где C и Kш рассчитывают при Remin;

д) если среда - жидкость, то нижнюю границу диапазона изменений перепада давления на СУ принимают равной значению S1. Если среда - газ, то относительно неизвестной величины Dp решают следующее уравнение:

Решение уравнения (В.27) может быть выполнено методом, изложенным выше [см. перечисление в)]. За нижнюю границу диапазона изменений перепада давления на СУ принимают результат расчета.

В.5. Расчет внутреннего диаметра ИТ и числа ИТ

В.5.1. Расчет внутреннего диаметра и числа ИТ по заданной допускаемой скорости среды

В.5.1.1. Исходными данными для расчета являются тип СУ и следующие параметры потока и среды: `wmax, qm min, qm max, ρ, µ.

Расчет выполняют в следующей последовательности.

Вспомогательные параметры Amin, Amax, C рассчитывают по формулам:

![]() (В.28)

(В.28)

![]() (В.29)

(В.29)

![]() (В.30)

(В.30)

Значения верхних и нижних границ диапазона допускаемых значений Re, b, D и d для выбранного типа СУ определяют в соответствии с ГОСТ 8.586.2 (пункт 5.3.1), ГОСТ 8.586.3 (подпункты 5.1.6.1, 5.2.6.1, 5.3.4.1), ГОСТ 8.586.4 (пункты 5.1.2, 5.1.3, 5.1.4, 5.5.2, 5.5.3, 5.5.4).

Для диафрагм принимают Reн = 5000, для сопел ИСА 1932 принимают два значения Reнl = 70000 и Reн2 = 20000.

В.5.1.2. Для диафрагм с фланцевым способом отбора давления проверяют условие

![]() (B.31)

(B.31)

Если неравенство (В.31) не выполняется - расчет невозможен, необходимо изменить исходные данные.

В.5.1.3. Параметры Nн, Nв, N*н рассчитывают по формулам:

N*н = (l / C) · (Amax / Reв)2. (B.34)

Для всех СУ, кроме сопел ИСА 1932, дополнительно рассчитывают параметр N*в по формуле

N*в = (l / C) · (Amin / Reн)2. (B.35)

Для сопел ИСА 1932 дополнительно рассчитывают параметры N*в1, N*в2 по формулам:

N*в1 = (l / C) · (Amin / Reн1)2; (B.36)

N*в2 = (l / C) · (Amin / Reн2)2. (B.37)

Значения параметров, рассчитанных по формулам (В.32) - (В.37), с индексом «н» округляют до ближайшего большего целого, а с индексом «в» округляют до ближайшего меньшего целого числа.

В.5.1.4. Начальное приближение N для числа ИТ и значения их внутреннего диаметра D рассчитывают по формулам:

N = Nmin = max(Nв, N*н); (В.38)

![]() (B.39)

(B.39)

В.5.1.5. Для сопел ИСА 1932 допускаемые границы для b определяются условиями:

N £ Nmax1 = min(Nв, N*в1); (B.40)

N < Nmax2 = min(Nв, N*в2), (B.41)

0,3 £ b < 0,44 - при выполнении условия (В.40);

0,3 £ b < 0,80 - при одновременном выполнении условий (В.40) и (В.41).

При нарушении двух условий решение невозможно, необходимо изменить исходные данные.

В.5.1.6. Для труб и сопел Вентури, эллипсных сопел и диафрагм проверяют условие:

N < Nmax = min(Nв, N*в). (B.42)

Если условие (В.42) не выполняется - расчет невозможен, необходимо изменить исходные данные.

При выполнении условия (В.42) для труб Вентури и эллипсных сопел расчет закончен, для сопел Вентури и диафрагм дополнительно проверяют выполнение условия:

max(bн · D, dн) £ bв · D. (В.43)

Если условие (В.43) выполняется, то расчет закончен.

Если условие (В.43) не выполняется, то увеличивают N, рассчитывают новое значение D по формуле (В.39) и повторяют процесс, начиная с проверки условия (В.42).

В.5.2. Расчет внутреннего диаметра и числа ИТ по заданным значениям верхней границы диапазона измерений перепада давления на СУ и относительного диаметра отверстия СУ

В.5.2.1. Исходными данными для расчета являются - тип СУ, b, p, Dp, qm max, qm min, ρ, µ, для газов дополнительно - к.

Расчет выполняют в следующей последовательности.

Значения верхних и нижних границ диапазона допускаемых значений Re, D и d для выбранного типа СУ определяют в соответствии с ГОСТ 8.586.2 (пункт 5.3.1), ГОСТ 8.586.3 (подпункты 5.1.6.1, 5.2.6.1, 5.3.4.1), ГОСТ 8.586.4 (пункты 5.1.2, 5.1.3, 5.1.4, 5.5.2, 5.5.3, 5.5.4).

Для диафрагм с фланцевым способом отбора давления принимают Reн = 5000.

Вспомогательный параметр A рассчитывают по формуле

![]() (В.44)

(В.44)

В.5.2.2. По формулам (В.28), (В.29) определяют вспомогательные параметры: Amin и Amax.

В.5.2.3. Значения верхней границы D*в и нижней границы D*н диапазона допускаемых значений внутреннего диаметра ИТ рассчитывают по формулам:

В.5.2.4. Параметры рассчитывают по формулам:

Nн = Amax / (Reв · D*н); (B.47)

для всех типов СУ, кроме диафрагм с фланцевым способом отбора давления

Nв = Amin / (Reн · D*в), (B.48)

для диафрагм с фланцевым способом отбора давления

где Nв1 - Amin / (Reн · D*в); Nв2 = (Amin / 170000) / (b· D*в)2.

Значения Nн и Nв округляют в соответствии с В.5.1.3.

При Nв < Nн решение невозможно, необходимо изменить исходные данные.

В.5.2.5. При Nн £ Nв принимают число ИТ, удовлетворяющее условию:

В.5.2.6. При условии D*н £ D £ D*в относительно D решают уравнение

F = (q*m max - qm max) / qm max = 0, (В.51)

где

q*m max = A · N · C · Kш · Kп · D2. (B.52)

Значения C, Kш, Kп в зависимости от выбранного типа СУ определяют в соответствии с ГОСТ 8.586.2 (пункт 5.3.2), ГОСТ 8.586.3 (подпункты 5.1.6.2, 5.1.6.4, 5.2.6.2, 5.3.4.2), ГОСТ 8.586.4 (пункты 5.5.2, 5.5.3, 5.5.4).

Число Re при этом рассчитывают по формуле

В.5.2.7. Для решения уравнения (В.51) рекомендуется следующий алгоритм:

а) принимают D1 = D*н; D2 = D*в, рассчитывают соответствующие значения qm max1, qm max2 - по формуле (B.52) и F1, F2 - по формуле (В.51);

б) принимают

D* = (D1 + D2) / 2

и рассчитывают соответствующие значения q*m max - по формуле (В.52), F* - по формуле (В.51);

при |F*| < 0,001 полученное значение D* принимают в качестве окончательного, иначе процесс продолжают с перечисления в);

в) при условии F*· F1 > 0, принимают D1 = D* и F1 = F*;

при условии F*· F1 < 0, принимают D2 = D* и F2 = F*;

переходят к выполнению перечисления б).

Приложение Г

(справочное)

Температурный коэффициент линейного расширения материала

Значения температурного коэффициента линейного расширения материала СУ и ИТ могут быть рассчитаны в зависимости от температуры по формуле, полученной на основе данных [13] и [14]:

at = 10-6 · [a0 + a1 · (t / 1000) + a2 · (t / 1000)2], (Г.1)

где a0, a1, a2 - постоянные коэффициенты, определяемые в соответствии с таблицей Г.1.

Таблица Г.1 - Значения постоянных коэффициентов a0, a1, a2 и границы области применения формулы (Г.1)

|

Значения постоянных коэффициентов |

Границы области применения формулы (Г.1) |

||||

|

a0 |

a1 |

a2 |

tmin |

tmax |

|

|

35Л |

10,260 |

14,000 |

0 |

-40 |

700 |

|

45Л |

11,600 |

0 |

0 |

-40 |

100 |

|

20ХМЛ |

9,830 |

18,812 |

-14,191 |

-40 |

600 |

|

12Х18Н9ТЛ |

16,466 |

5,360 |

3,000 |

-40 |

700 |

|

15К, 20К |

10,800 |

10,000 |

0 |

-40 |

600 |

|

22К |

9,142 |

34,340 |

-43,526 |

-40 |

400 |

|

16ГС |

9,903 |

20,561 |

-15,675 |

-40 |

600 |

|

09Г2С |

10,680 |

12,000 |

0 |

-40 |

500 |

|

10 |

10,800 |

9,000 |

-4,200 |

-200 |

700 |

|

15 |

11,100 |

7,900 |

-3,900 |

-200 |

700 |

|

20 |

11,100 |

7,700 |

-3,400 |

-200 |

700 |

|

30, 35 |

10,200 |

10,400 |

-5,600 |

-200 |

700 |

|

40, 45 |

10,821 |

17,872 |

-10,986 |

-40 |

700 |

|

10Г2 |

9,940 |

22,667 |

0 |

-40 |

400 |

|

38ХА |

12,345 |

5,433 |

5,360 |

-40 |

600 |

|

40Х |

10,819 |

15,487 |

-9,280 |

-40 |

700 |

|

15ХМ |

11,448 |

12,638 |

-7,137 |

-200 |

700 |

|

30ХМ, 30ХМА |

10,720 |

14,667 |

0 |

-200 |

500 |

|

12X1МФ |

10,000 |

9,600 |

-6,000 |

-200 |

700 |

|

25X1МФ |

10,235 |

18,640 |

-13,000 |

-40 |

600 |

|

25Х2М1Ф |

12,020 |

8,000 |

0 |

-40 |

600 |

|

15Х5М |

10,100 |

2,700 |

0 |

-200 |

700 |

|

18Х2Н4МА |

11,065 |

11,224 |

-5,381 |

-40 |

600 |

|

38ХН3МФА |

11,446 |

9,574 |

-4,945 |

-40 |

700 |

|

08X13 |

9,971 |

9,095 |

-4,115 |

-40 |

800 |

|

12X13 |

9,557 |

11,067 |

-5,000 |

-40 |

800 |

|

20X13 |

9,520 |

11,333 |

0 |

-40 |

600 |

|

30X13 |

9,642 |

9,600 |

-4,472 |

-40 |

800 |

|

10Х14Г14Н4Т |

15,220 |

13,000 |

0 |

-40 |

900 |

|

08X18Н10 |

15,325 |

11,250 |

0 |

-40 |

500 |

|

12Х18Н9Т |

15,600 |

8,300 |

-6,500 |

-200 |

700 |

|

12Х18Н10Т, 12Х18Н12Т |

16,206 |

6,571 |

0 |

-40 |

900 |

|

08Х18Н10Т |

15,470 |

10,500 |

0 |

-40 |

700 |

|

08Х22Н6Т |

6,400 |

60,000 |

0 |

-40 |

300 |

|

37Х12Н8Г8МФБ |

15,800 |

0 |

0 |

-40 |

100 |

|

31Х19Н9МВБТ |

16,216 |

6,400 |

0 |

-40 |

1000 |

|

06ХН28МДТ |

9,153 |

30,944 |

-26,478 |

-40 |

600 |

|

20Л |

11,660 |

9,000 |

0 |

-40 |

700 |

|

25Л |

10,750 |

12,500 |

0 |

-40 |

500 |

Дополнительная информация о значениях температурного коэффициента линейного расширения для марок стали, не приведенных в таблице Г.1, приведена в [13].

Приложение Д

(справочное)

Шероховатость внутренней поверхности трубопроводов

Таблица Д.1 - Значения

эквивалентной шероховатости Rш,

среднеарифметического отклонения профиля шероховатости Ra и относительной

расширенной неопределенности ![]()

|

Состояние поверхности стенки ИТ и условия эксплуатации |

Значения |

|||

|

Rш · 103, м |

Ra · 103, м |

|

||

|

Цельнотянутые трубы из латуни, меди, алюминия, пластмассы |

Технически гладкая, без отложений |

0,03 |

0,01 |

100 |

|

Стеклянные |

Чистая |

0,01 |

0,003 |

100 |

|

Трубы из нержавеющей стали |

Новая |

0,03 |

0,01 |

100 |

|

Цельнотянутые стальные: |

Новая |

|

|

|

|

- холоднотянутые |

0,03 |

0,01 |

100 |

|

|

- горячетянутые |

0,10 |

0,03 |

100 |

|

|

- прокатные |

0,10 |

0,03 |

100 |

|

|

Цельносварные стальные: |

Новая |

|

|

|

|

- прямошовные |

0,10 |

0,03 |

100 |

|

|

- со спиральным швом |

0,10 |

0,03 |

100 |

|

|

Стальные трубы |

С незначительным налетом ржавчины |

0,15 |

0,045 |

33 |

|

Ржавая |

0,25 |

0,08 |

20 |

|

|

Покрытая накипью |

1,25 |

0,375 |

60 |

|

|

Сильно покрытая накипью |

2 |

0,6 |

100 |

|

|

Битумизированная, новая |

0,04 |

0,0125 |

20 |

|

|

Битумизированная, бывшая в эксплуатации |

0,15 |

0,045 |

33 |

|

|

Оцинкованная |

0,13 |

0,04 |

100 |

|

|

Чугун |

Новая, не бывшая в эксплуатации |

0,25 |

0,08 |

100 |

|

Ржавая |

1,25 |

0,4 |

25 |

|

|

Покрытая накипью |

1,5 |

0,5 |

100 |

|

|

Битуминизированная, новая |

0,04 |

0,0125 |

20 |

|

|

Асбестоцемент |

Покрытая и непокрытая, новая |

0,03 |

0,01 |

100 |

|

Непокрытая, бывшая в эксплуатации |

0,05 |

0,015 |

100 |

|

Приложение Е

(справочное)

Конструкция устройств подготовки потока и струевыпрямителей

Е.1. Общие положения

Е.1.1. В настоящем приложении приведена конструкция наиболее распространенных УПП и струевыпрямителей.

Включение УПП или струевыпрямителя в настоящее приложение не означает, что данное устройство прошло испытания в соответствии с приложением Ж.

Информация о УПП или струевыпрямителях, прошедших испытания, и методах их монтажа на ИТ приведена в ГОСТ 8.586.2 (пункт 6.3.1).

Допускается применение других конструкций УПП и струевыпрямителей, не указанных в настоящем приложении, если они прошли испытания в соответствии с приложением Ж.

Е.1.2. Коэффициент гидравлического сопротивления УПП и струевыпрямителей определяют по формуле

![]() (Е.1)

(Е.1)

где Dω - потеря давления в струевыпрямителе или УПП.

Е.2. Струевыпрямители

Е.2.1. Общее описание

Струевыпрямитель представляет собой устройство, ликвидирующее или значительно уменьшающее завихрения, но не обеспечивающее устранение осесимметричных или асимметричных деформаций эпюры скоростей потока.

Примерами данных устройств являются трубчатые струевыпрямители «АМСА» и «Etoile».

Е.2.2. Трубчатый струевыпрямитель

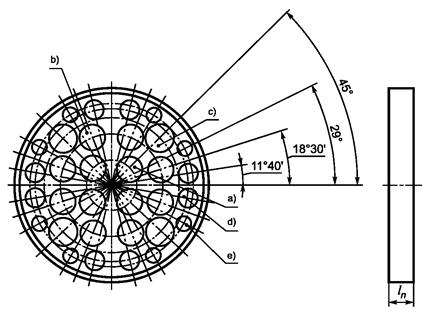

Конструкция трубчатого струевыпрямителя приведена на рисунке Е.1.

Струевыпрямитель состоит из связки параллельных и касающихся друг друга трубок, установленных в ИТ.

Число трубок должно быть не менее 19, а их длина не менее 10dтр, где dтр - наружный диаметр трубки. Трубки соединяют вместе и помещают связку в ИТ. При этом оси трубок должны быть параллельны оси ИТ.

Конструкция трубчатого струевыпрямителя, состоящего из связки 19 трубок, приведена в ГОСТ 8.586.2 (пункт 6.3.2).

Коэффициент гидравлического сопротивления трубчатого струевыпрямителя зависит от числа трубок, толщины их стенок. Для трубчатого струевыпрямителя, состоящего из 19 трубок, толщина стенки которых менее 0,025D, коэффициент гидравлического сопротивления равен 0,75.

а) Длина L трубок должна быть в пределах от 2D до 3D предпочтительно насколько возможно ближе к 2D.

b) Наружный диаметр струевыпрямителя, 0,95D £ Df £ D.

1 - минимизированный зазор; 2 - стенка ИТ; 3 - толщина стенки трубки (меньше 0,025D); 4 - дополнительные центрирующие прокладки - обычно в четырех местах

Рисунок Е.1 - Трубчатый струевыпрямитель

В альтернативной конструкции трубчатого струевыпрямителя трубки закреплены к фланцу с помощью их наружного обода, слегка выступающего в ИТ.

Е.2.3. Струевыпрямитель «АМСА»

Струевыпрямитель «АМСА» имеет сотовую конструкцию с квадратными ячейками, размеры которых приведены на рисунке Е.2. Ребра должны быть как можно более тонкими, имея при этом достаточную прочность.

Коэффициент гидравлического сопротивления в струевыпрямителе «АМСА» может быть принят равным 0,25.

Рисунок Е.2 - Струевыпрямитель «АМСА»

Е.2.4. Струевыпрямитель «Etoile»

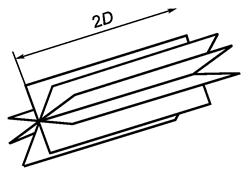

Конструкция струевыпрямителя «Etoile» приведена на рисунке Е.3. Струевыпрямитель состоит из восьми радиальных лопастей, расположенных под равными углами. Длина лопастей равна удвоенному диаметру ИТ. Лопасти рекомендуется изготовлять насколько возможно тонкими при достаточной прочности.

Коэффициент гидравлического сопротивления струевыпрямителя «Etoile» может быть принят равным 0,25.

Рисунок Е.3 - Струевыпрямитель «Etoile»

Е.3. Устройства подготовки потока

Е.3.1. Общее описание

УПП представляет собой устройство, которое ликвидирует или значительно уменьшает вихри в потоке, а также устраняет полностью или частично осесимметричные и асимметричные деформации эпюры скоростей потока.

Примерами данных устройств могут служить УПП «Gallagher», «K-Lab NOVA», «NEL (Spearman)», «Sprenkle» и «Zanker».

Е.3.2. Устройство подготовки потока «Gallagher»

УПП «Gallagher» защищено патентом. Оно состоит из антивихревого устройства, отстойника и профильного устройства, приведенных на рисунках Е.4 и Е.5.

Коэффициент гидравлического сопротивления УПП «Gallagher» зависит от технических условий на его изготовление и может быть принят равным двум.

а) Условный диаметр трубопровода.

b) Длина, равная диаметру наружного диаметра фланца УПП.

с) 3,2 мм при Dy от 50 до 75 мм, 6,4 мм при Dy от 100 до 450 мм, 12,7 мм при Dy от 500 до 600 мм, 12,7 мм при Dy от 50 до 300 мм, 17,1 мм при Dy от 350 до 600 мм.

d) 3,2 мм при Dy от 50 до 75 мм, 6,4 мм при Dy от 100 до 450 мм, 12,7 мм при Dy от 500 до 600 мм.

1 - антивихревое устройство; 2 - профильное устройство

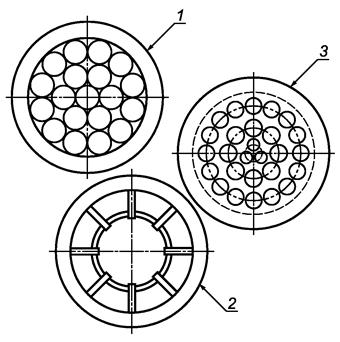

Рисунок Е.4 - Схема УПП «Gallagher»

1 - антивихревое устройство - вариант трубчатого типа: однородная концентрическая связка из 19 трубок (возможно установленных на штифтах); 2 - антивихревое устройство - вариант лопастного типа: 8 лопастей длиной от 0,125D до 0,25D концентричных с трубой (устройство может быть помещено на входе в ИТ); 3 - профильное устройство: схема 3 - 8 - 16 (см. примечание)

Примечание - Схема профильного устройства включает в себя:

3 отверстия, центры которых расположены на окружности диаметром от 0,15D до 0,155D. Диаметр отверстий выбирают так, чтобы суммарная площадь отверстий составляла от 3 % до 5 % площади сечения ИТ;

8 отверстий, центры которых расположены на окружности диаметром от 0,44D до 0,48D. Диаметр отверстий выбирают так, чтобы их суммарная площадь составляла от 19 % до 21 % площади сечения ИТ;

16 отверстий, центры которых расположены на окружности диаметром от 0,81D до 0,85D. Диаметр выбирают так, чтобы суммарная площадь отверстий составляла от 25 % до 29 % площади сечения трубопровода.

Рисунок Е.5 - Типичные компоненты УПП «Gallagher» (вид спереди)

Е.3.3. Устройство подготовки потока «K-Lab NOVA»

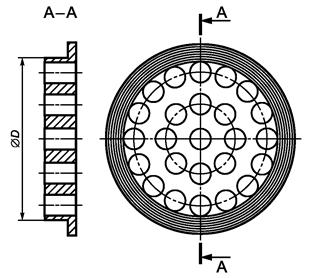

Перфорированный диск K-Lab конструкции NOVA, известной как УПП «K-Lab NOVA», защищен патентом. Устройство состоит из диска с 25 просверленными отверстиями, расположенными по симметричной круговой схеме, приведенной на рисунке Е.6. Толщина перфорированного диска должна находиться в пределах от 0,125D до 0,15D.

Толщина, наружный диаметр и лицевая поверхность фланца зависят от его типа и применения. Размеры отверстий являются функцией внутреннего диаметра трубопровода и числа Re.

При условии Re ³ 8 · 105 изготовляют:

центральное отверстие диаметром (0,18629 ± 0,00077)D;

8 отверстий диаметром (0,163 ± 0,00077)D центры которых расположены на окружности диаметром 0,5D ± 0,5 мм;

16 отверстий диаметром (0,1203 ± 0,00077)D, центры которых расположены на окружности диаметром 0,85D ± 0,5 мм.

При условии 8 · 105 > Re ³ 105 изготовляют:

центральное отверстие диаметром (0,22664 ± 0,00077)D;

8 отверстий диаметром (0,16309 ± 0,00077)D, центры которых расположены на окружности диаметром 0,5D ± 0,5 мм;

16 отверстий диаметром (0,12422 ± 0,00077)D, центры которых расположены на окружности диаметром 0,85D ± 0,5 мм.

Коэффициент гидравлического сопротивления УПП «K-Lab NOVA» может быть принят равным двум.

Рисунок Е.6 - Схема УПП «K-Lab NOVA»

Рисунок Е.7 - Схема УПП «NEL (Spearman)»

Е.3.4. Устройство подготовки потока «NEL (Spearman)»