| Информационная система |  |

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р 54439-2011 (ЕН 13836:2006) |

КОТЛЫ ГАЗОВЫЕ ДЛЯ

ЦЕНТРАЛЬНОГО ОТОПЛЕНИЯ

Котлы

типа В с номинальной тепловой

мощностью

свыше 300 кВт,

но не более 1000 кВт

EN 13836:2006

Gas fired central heating boilers - Type

В boilers

of nominal heat input

exceeding 300 kW, but not exceeding 1000 kW

(MOD)

|

|

Москва Стандартинформ 2012 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении» (ФГУП «ВНИИНМАШ») и Обществом с ограниченной ответственностью «Сертификационно-испытательный центр электротехнических изделий и газового оборудования» (ООО «СИЦ ЭТИГАЗ») на основе аутентичного перевода на русский язык стандарта, указанного в пункте 4, который выполнен Федеральным государственным унитарным предприятием «Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия» (ФГУП «СТАНДАРТИНФОРМ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 345 «Аппаратура бытовая, работающая на жидком, твердом и газообразном видах топлива»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2011 г. № 387-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому региональному стандарту ЕН 13836:2006 «Котлы с газовой топкой центрального отопления. Котлы с номинальной тепловой мощностью свыше 300 кВт, но не более 1000 кВт» (EN 13836:2006 «Gas fired central heating boilers - Type В boilers of nominal heat input exceeding 300 kW, but not exceeding 1000 kW») путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом.

Наименование настоящего стандарта изменено относительно наименования указанного европейского регионального стандарта для приведения в соответствие с ГОСТ Р 1.5 (подраздел 3.5).

В настоящий стандарт не включены следующие справочные приложения ЕН 13836:2006: А, В, С, ZA о национальных отклонениях в некоторых странах ЕС и о взаимосвязи европейского регионального стандарта с директивами ЕС.

Дополнительные требования относительно требований европейского регионального ЕН 13836:2006 для учета основополагающих стандартов, действующих в Российской Федерации и устанавливающих требования к сварным соединениям, соединениям трубопроводов и маркировке, приведены в дополнительном приложении ДА.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным и европейским региональным стандартам, использованным в качестве ссылочных в примененном европейском региональном стандарте, приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

(ЕН 13836:2006)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОТЛЫ ГАЗОВЫЕ ДЛЯ ЦЕНТРАЛЬНОГО ОТОПЛЕНИЯ

Котлы

типа В с номинальной тепловой мощностью

свыше 300 кВт, но не более 1000 кВт

Gas fired central heating boilers. Type В

boilers of nominal heat input

exceeding 300 kW, but not exceeding 1000 kW

Дата введения - 2012-07-01

1 Область применения

Настоящий стандарт распространяется на газовые котлы центрального отопления типа В, предназначенные для закрытых или открытых водяных систем, оборудованные атмосферными горелками, атмосферными горелками с вентиляторами или горелками с полным предварительным смешением, работающие с использованием одного или нескольких газов трех семейств, имеющие номинальную тепловую мощность более 300 кВт, но не превышающую 1000 кВт, температуру воды - не более 95 °С, давление воды - не более 0,6 МПа (далее - котлы).

Настоящий стандарт не распространяется на котлы:

- предназначенные для установки на открытом воздухе или в жилых помещениях;

- оборудованные несколькими дымоходами;

- с закрытыми камерами сгорания;

- с дутьевыми горелками;

- конденсационного типа;

- предназначенные для присоединения к общей дымовой трубе, имеющей дымосос;

- комбинированного типа (центральное отопление и горячее водоснабжение).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ЕН 257-2004 Термостаты (терморегуляторы) механические для газовых аппаратов. Общие технические требования и методы испытаний

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 4063-2010 Сварка и родственные процессы. Перечень и условные обозначения процессов

ГОСТ Р 51733-2001 Котлы газовые центрального отопления, оснащенные атмосферными горелками, номинальной тепловой мощностью до 70 кВт. Требования безопасности и методы испытаний

ГОСТ Р 51842-2001 Клапаны автоматические отсечные для газовых горелок и аппаратов. Общие технические требования и методы испытаний

ГОСТ Р 51843-2001 Устройства контроля пламени для газовых аппаратов. Термоэлектрические устройства контроля пламени. Общие технические требования и методы испытаний

ГОСТ Р 51982-2002 Регуляторы давления для газовых аппаратов с давлением на входе до 20 кПа. Общие технические требования и методы испытаний

ГОСТ Р 51983-2002 Устройства многофункциональные регулирующие для газовых аппаратов. Общие технические требования и методы испытаний

ГОСТ Р 52161.1-2004 (МЭК 60335-1:2001) Безопасность бытовых и аналогичных электрических приборов. Часть 1. Общие требования

ГОСТ Р 52219-2004 (ЕН 298-1993) Системы управления автоматические для газовых горелок и аппаратов. Общие технические требования и методы испытаний

ГОСТ Р 52318-2005 Трубы медные круглого сечения для воды и газа. Технические условия

ГОСТ Р 53634-2009 (ЕН 656:1999) Котлы газовые центрального отопления, котлы типа В, номинальной тепловой мощностью свыше 70 кВт, но не более 300 кВт. Общие технические требования и методы испытаний

ГОСТ Р 53994.2.9-2010 (МЭК 60730-2-9:2008) Автоматические электрические управляющие устройства бытового и аналогичного назначения. Часть 2.9. Частные требования к термочувствительным управляющим устройствам

ГОСТ Р МЭК 60730-1-2002 Автоматические электрические управляющие устройства бытового и аналогичного назначения. Общие требования и методы испытаний

ГОСТ Р МЭК 61058.1-2000 Выключатели для электроприборов. Часть 1. Общие требования и методы испытаний

ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническая

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 12816-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования

ГОСТ 12817-80 Фланцы литые из серого чугуна на Ру от 0,1 до 1,6 МПа (от 1 до 16 кгс/см2). Конструкция и размеры

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15763-2005 Соединения трубопроводов резьбовые и фланцевые на PN(Py) до 63 МПа (до ≈ 630 кгс/см2). Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 Горючие газы

3.1.1 теплота сгорания газа Н, МДж/м3 (МДж/кг): Количество тепла, выделяющееся при полном сгорании единицы массы (объема) газа.

3.1.2 высшая теплота сгорания газа Hs: Количество тепла, выделяющееся при полном сгорании единицы массы (объема) сухого газа, с учетом теплоты конденсации водяных паров.

3.1.3 низшая теплота сгорания газа Нi: Количество тепла, выделяющееся при полном сгорании единицы массы (объема) сухого газа, без учета теплоты конденсации водяных паров.

Примечание - Теплоту сгорания газа при условиях испытаний пересчитывают на стандартные условия.

3.1.4 давление газа р, кПа: Статическое давление движущегося газа относительно атмосферного давления.

3.1.5 предельные газы: Испытательные газы с заданным химическим составом, которые по своим характеристикам соответствуют предельным значениям параметров газов, применяемых в газоснабжении.

3.1.6 предельные давления: Давления, значения которых, соответствуют крайним условиям газоснабжения котла.

Примечание - рmax - максимальное давление, pmin - минимальное давление.

3.1.7 номинальное давление рn: Статическое давление газа, соответствующее номинальной подводимой тепловой мощности котла при его работе на эталонном газе.

3.1.8 пара давлений: Комбинация двух различных давлений подводимого газа, применяемая из-за существенного различия между числами Воббе в пределах одного семейства или группы, в которой более высокое давление соответствует газам с низким числом Воббе; а более низкое давление - газам с высоким числом Воббе.

3.1.9 эталонные газы: Испытательные газы с заданным химическим составом, которые по своим параметрам соответствуют наиболее распространенным в практике газоснабжения газам, на применение которых рассчитан котел.

3.1.10 стандартные условия: Температура окружающей среды 15 °С, атмосферное давление 101,3 кПа.

3.1.11 относительная плотность газа d: Отношение масс равных объемов сухого газа и сухого воздуха при стандартных условиях.

3.1.12 испытательные газы: Газы (эталонные и предельные), предназначенные для проверки эксплуатационных характеристик котлов.

3.1.13 испытательные давления: Давления газа, используемые для проверки рабочих характеристик котлов.

3.1.14 число Воббе W, МДж/м3: Отношение теплоты сгорания газа к корню квадратному из его относительной плотности.

Примечание - Число Воббе называется высшим Ws или низшим Wi в зависимости от используемой при расчете теплоты сгорания газа.

3.2 Составные части котла

3.2.1 Подача газа

3.2.1.1 газовый контур: Сборный узел из частей котла, переносящих или содержащих горючий газ между входным патрубком котла и горелкой (горелками).

3.2.1.2 входной газовый патрубок: Часть котла, предназначенная для подсоединения к трубопроводу подачи газа.

3.2.1.3 устройство регулировки расхода газа: Устройство, позволяющее устанавливать определенное значение расхода газа через горелку в соответствии с условиями газоснабжения. Рабочая операция, выполняемая этим устройством, называется «регулировка расхода газа».

3.2.1.4 сопло: Деталь, через которую газ поступает в горелку.

3.2.1.5 устройство регулировки подачи первичного воздуха: Устройство, которое позволяет установить желаемое значение подачи воздуха в горелку в соответствии с условиями газоснабжения. Действие по изменению настройки устройства регулировки подачи первичного воздуха называется «регулировкой подачи первичного воздуха».

3.2.1.6 вывод из работы устройства регулировки или органа управления: Действие, направленное на вывод из работы устройства регулировки или органа управления (расход, давление и т.д.).

3.2.1.7 устройство установки диапазона: Устройство, предназначенное для установки номинальной подводимой тепловой мощности котла в пределах максимального и минимального значений подводимой тепловой мощности, указанных изготовителем.

3.2.1.8 дроссель: Устройство с одним или несколькими отверстиями, установленное на пути газового потока между входным соединением газа и горелкой для создания перепада и уменьшения давления газа в горелке до заданных значений давления и расхода подводимого газа.

3.2.1.9 пломбирование устройства регулирования или органа управления: Меры для выявления любых попыток изменить регулировку (например, приводящие к повреждению устройства или пломбировочного материала).

Опломбированный орган управления или устройство регулировки считается несуществующим.

3.2.1.10 Горелки

переменная запальная горелка: Запальная горелка, которая гаснет после розжига основной горелки и повторно разжигается от пламени основной горелки непосредственно перед тем, как последняя гаснет.

автоматическое устройство зажигания: Автоматическое устройство, которое поджигает запальную горелку или непосредственно основную горелку.

запальная горелка: Горелка, предназначенная для розжига основной горелки.

устройство зажигания: Любое средство (пламя, устройство электрического зажигания или другое устройство), используемое для зажигания газа на запальной горелке или основной горелке.

промежуточная запальная горелка: Запальная горелка, которая зажигается до, а гасится в одно время с основной горелкой.

пусковая запальная горелка: Запальная горелка, которая работает только во время розжига.

основная горелка: Горелка, в которой сгорает все поступающее топливо или его основная часть.

ручное устройство зажигания: Устройство, с помощью которого горелку разжигают вручную.

постоянная запальная горелка: Запальная горелка, которая работает непрерывно в течение всего периода использования котла.

горелка с предварительным смешением: Горелка, в которой газ и некое количество воздуха, по крайней мере, соответствующее теоретически необходимому для полного сгорания, смешиваются до поступления в каналы пламени.

3.2.2 Контур сгорания

3.2.2.1 камера сгорания: Замкнутое пространство, внутри которого сгорает смесь газа и воздуха.

3.2.2.2 контур продуктов сгорания: Контур, включающий в себя камеру сгорания, теплообменник и канал для удаления продуктов сгорания в дымоход, включая дымоотводный канал, стабилизатор тяги и датчик тяги.

3.2.2.3 заслонка: Устройство, находящееся на входе воздуха или выходе дымоотвода для управления объемом потока.

3.2.2.4 стабилизатор тяги: Устройство, установленное в контуре продуктов сгорания котла, чтобы ослабить влияние тяги в дымоходе на характеристики горелки и процесс горения.

3.2.2.5 дымоотводный канал: Часть котла, через которую продукты сгорания удаляются в дымоотводную систему.

3.2.2.6 датчик тяги: Устройство, вызывающее прекращение работы основной горелки или основной и запальной горелок, когда продукты сгорания выходят через стабилизатор тяги в помещение.

3.2.3 Устройства регулировки, управления и безопасности

3.2.3.1 регулируемый термостат управления: Термостат, который позволяет пользователю установить требуемое значение температуры воды между минимальным и максимальным значениями.

3.2.3.2 настраиваемый регулятор давления газа: Регулятор давления, оборудованный средством регулировки выходного давления.

Данное средство рассматривается как «устройство регулировки».

3.2.3.3 автоматическая система управления горелкой: Система, которая содержит программный блок и все элементы детектора пламени. Все детали автоматической системы управления горелкой могут быть собраны в одном или нескольких корпусах.

3.2.3.4 автоматический отсечной клапан: Устройство, автоматически открывающее, закрывающее или изменяющее расход по сигналу от цепи управления и/или цепи безопасности.

3.2.3.5 воздушный сапун: Отверстие, обеспечивающее поддержание атмосферного давления в камере изменяемого объема.

3.2.3.6 запорный элемент: Подвижная деталь клапана или термоэлектрического устройства контроля пламени, которая открывает, изменяет степень открытия или закрывает канал газа.

3.2.3.7 орган управления: Деталь, перемещаемая вручную и приводящая в действие элементы управления котлом (вентиль, термостат и пр.).

3.2.3.8 термостат управления: Устройство, автоматически поддерживающее определенную температуру воды в заданном диапазоне.

3.2.3.9 диафрагма: Гибкая деталь, которая приводит в движение клапан под действием силы, возникающей вследствие разности давлений.

3.2.3.10 устройство слежения за удалением продуктов сгорания: Устройство, предназначенное для обеспечения безопасного отключения при возникновении аномальных условий впуска воздуха или вывода продуктов сгорания на котлах со стабилизатором тяги.

3.2.3.11 наружная герметичность: Герметичность корпуса, содержащего газ, по отношению к атмосфере.

3.2.3.12 детектор пламени: Устройство, которое обнаруживает пламя и сигнализирует о его наличии.

Примечание - Устройство может состоять из датчика пламени, усилителя и реле для передачи сигнала. Эти детали, за возможным исключением датчика пламени, могут быть собраны в одном корпусе для использования совместно с программным блоком.

3.2.3.13 сигнал пламени: Сигнал, выдаваемый детектором пламени, когда его датчик реагирует на пламя.

3.2.3.14 имитация пламени: Состояние, возникающее при выдаче сигнала пламени детектором при отсутствии реального пламени.

3.2.3.15 устройство контроля пламени: Устройство, содержащее чувствительный элемент, который вызывает открытие или закрытие подачи газа к горелке при наличии или отсутствии пламени.

3.2.3.16 регулятор соотношения газ/воздух: Устройство, автоматически приводящее расход воздуха для горения в соответствии с расходом газа или наоборот.

3.2.3.17 датчик высокого давления: Устройство, отключающее подачу газа, когда входное давление превышает определенное значение.

3.2.3.18 внутренняя герметичность: Герметичность запорного элемента в положении «закрыто» и изоляция объема, содержащего газ, от другого объема или от выходного отверстия клапана.

3.2.3.19 датчик низкого давления: Устройство, отключающее подачу газа, когда входное давление падает ниже определенного значения.

3.2.3.20 многофункциональный орган управления: Устройство, имеющее минимум две функции, одна из которых функция отключения, совмещенные в одном корпусе таким образом, что функциональные элементы не могут работать раздельно один от другого.

3.2.3.21 регулятор давления газа: Устройство, которое поддерживает на выходе из него постоянное давление в пределах установленного диапазона независимо от расхода газа и давления на входе.

3.2.3.22 программа: Последовательность операций управления, определенных программным блоком, связанных с включением, контролем и выключением горелки.

3.2.3.23 программный блок: Устройство, которое реагирует на импульсы от систем управления и защиты, вырабатывает команды управления, управляет программой запуска, контролирует работу горелки и приводит к управляемому отключению, защитному отключению или к блокировке, при необходимости, следит за выполнением определенной последовательности действий и работает совместно с устройством контроля пламени.

3.2.3.24 защитный термостат: Устройство, приводящее к безопасному отключению и долговременной блокировке для предупреждения превышения установленного предельного значения температуры воды.

3.2.3.25 уплотняющая сила: Сила, действующая на гнездо клапана, когда запорный элемент находится в закрытом положении, независимо от силы, создаваемой давлением газа.

3.2.3.26 пусковой сигнал: Сигнал, приводящий котел в положение пуска и определенную программу программного блока к началу выполнения.

3.2.3.27 температурный чувствительный элемент (датчик): Компонент, определяющий температуру среды, подлежащей наблюдению или контролю.

3.2.3.28 регулятор расхода: Устройство, которое поддерживает расход между фиксированными крайними значениями в пределах диапазона заданных величин независимо от значений давления газа на входе и на выходе из него.

3.2.3.29 устройство контроля расхода воды: Устройство, отключающее подачу газа на газовую горелку при расходе воды, проходящей через котел, меньше, чем установленное значение, и автоматически возобновляющее подачу газа по достижении требуемой величины расхода воды.

3.3 Работа котла

3.3.1 Расход газа

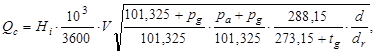

3.3.1.1 тепловая мощность Q, кВт: Произведение объемного или массового расхода и низшей теплоты сгорания газа, приведенного к стандартным условиям.

3.3.1.2 пусковая мощность Qign, кВт: Средняя тепловая мощность в течение безопасного времени зажигания.

3.3.1.3 массовый расход газа, кг/ч: Масса газа, потребляемого котлом в единицу времени при непрерывной работе.

а) М - массовый расход газа, потребляемый котлом при условиях испытаний;

б) Мr - массовый расход газа, скорректированный для стандартных условий испытаний (15 °С и 101,3 кПа).

3.3.1.4 номинальная тепловая мощность Qn, кВт: Тепловая мощность, указанная изготовителем.

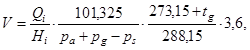

3.3.1.5 объемный расход газа, м3/ч: Объем газа, потребляемый котлом в единицу времени при непрерывной работе.

а) V - объем газа, потребляемый котлом при условиях испытаний;

б) Vr - объем газа, скорректированный для стандартных условий испытаний (15 °С и 101,3 кПа).

3.3.2 Теплопроизводительность

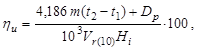

3.3.2.1 номинальная теплопроизводительность Рn, кВт: Теплопроизводительность, указанная изготовителем.

3.3.2.2 теплопроизводительность Р, кВт: Количество тепла, передаваемого нагреваемой воде в единицу времени.

3.3.3 коэффициент полезного действия ηu, %: Отношение теплопроизводительности к тепловой мощности.

3.3.4 Сгорание газа

3.3.4.1 Сгорание

полное сгорание: Сгорание газа, при котором продукты сгорания содержат только следы горючих составляющих (водорода, углеводородов, оксида углерода, углерода и пр.).

неполное сгорание: Сгорание газа, при котором хотя бы одна из горючих составляющих присутствует в продуктах сгорания в значительной пропорции.

Примечание - Количество оксида углерода СО в сухих неразбавленных воздухом продуктах сгорания используют в качестве критерия «удовлетворительного» и «неудовлетворительного» сгорания.

Настоящий стандарт задает максимальные предельные значения концентрации СО в зависимости от условий испытаний. Сгорание считают удовлетворительным, если значение концентрации СО ниже (или равно) допустимого предельного значения, и неудовлетворительным, если превышает указанное значение.

3.3.4.2 конденсат: Жидкость, образующаяся от продуктов сгорания в результате процесса конденсации.

3.3.4.3 отрыв пламени: Явление, характеризуемое общим или частичным подъемом основания пламени над отверстиями горелки или над зоной стабилизации пламени.

3.3.4.4 стабильность пламени: Свойство пламени устойчиво удерживаться на выходных отверстиях горелки без отрыва или проскока.

3.3.4.5 проскок пламени: Явление, характеризуемое уходом пламени внутрь корпуса горелки.

3.3.4.6 проскок пламени на сопло: Явление, характеризуемое воспламенением газа на сопле в результате проскока пламени внутрь горелки или в результате распространения пламени вне горелки.

3.3.4.7 сажеобразование: Явление, возникающее во время неполного сгорания газа и характеризуемое осаждением сажи на поверхностях, контактирующих с продуктами сгорания или с пламенем.

3.3.4.8 желтые языки пламени: Явление, характеризуемое появлением желтой окраски в верхней части голубого конуса пламени, вызванное неполным сгоранием газа.

3.3.5 Временные характеристики

3.3.5.1 время задержки погасания ТIЕ: Для термоэлектрического устройства контроля пламени - время, проходящее между исчезновением пламени и прерыванием подачи газа.

3.3.5.2 безопасное время погасания TSE: Время между погасанием контролируемого пламени и командой на закрытие подачи газа на горелку.

3.3.5.3 время открытия зажигания ТIА: Для термоэлектрического устройства контроля пламени - время, проходящее между воспламенением контролируемого пламени и моментом, когда запорный элемент начинает удерживаться открытым посредством сигнала пламени.

3.3.5.4 безопасное время зажигания TSA: Время, проходящее между командой на открытие и командой на закрытие подачи газа на горелку при отсутствии обнаружения пламени.

3.3.5.5 максимальное безопасное время зажигания TSA,max: Безопасное время зажигания, измеренное в наиболее неблагоприятных условиях температуры окружающей среды и изменения питающего напряжения.

3.3.6 восстановление искры: Автоматический процесс, заключающийся в том, что после погасания пламени устройство зажигания вновь включается без полного прекращения подачи газа.

3.3.7 автоматическое повторение цикла: Автоматический процесс, заключающийся в том, что после погасания пламени во время работы подача газа прекращается и повторно начинается полная автоматическая процедура запуска.

3.3.8 управляемое отключение: Процесс, заключающийся в том, что устройство управления (на котле или внешнее) немедленно прекращает подачу газа к горелке; котел возвращается в состояние запуска.

3.3.9 защитное отключение: Процесс, начинающийся в ответ на сигнал от термостата или датчика, в результате которого прекращается подача газа к горелке и котел возвращается в состояние запуска.

3.3.10 Блокировка

3.3.10.1 блокировка подачи газа: Полное прекращение подачи газа.

3.3.10.2 энергонезависимая блокировка: Состояние отключения, при котором запуск котла в работу может быть выполнен только вручную.

3.3.10.3 энергозависимая блокировка: Состояние отключения котла в результате прекращения подачи электропитания, при котором запуск котла в работу осуществляется автоматически после восстановления электропитания.

3.3.11 принцип обесточенного включения: Принцип, согласно которому не требуется ни вспомогательное энергоснабжение, ни внешнее воздействие для включения устройства безопасности.

3.3.12 номинальное напряжение: Напряжение или диапазон напряжений, установленный изготовителем для нормальной работы котла.

3.3.13 продувка: принудительная подача воздуха в контур продуктов сгорания для вытеснения газовоздушной смеси, которая может там оставаться.

Продувку подразделяют на предварительную продувку и пост-продувку:

- предварительная продувка - продувка, происходящая между командой запуска и подачей напряжения на устройство зажигания;

- пост-продувка - продувка, происходящая после остановки горелки.

4 Классификация котлов

4.1 Классификация в соответствии с используемыми газами

Газы подразделяют на три семейства, состоящие из групп в зависимости от значений числа Воббе, указанных в таблице 1.

Таблица 1 - Классификация газов

|

Число Воббе высшее Ws (при стандартных условиях), МДж/м3 |

||

|

минимум |

максимум |

|

|

Первое семейство: |

- |

- |

|

- группа а |

22,4 |

24,8 |

|

Второе семейство: |

39,1 |

54,7 |

|

- группа Н; |

45,7 |

54,7 |

|

- группа L; |

39,1 |

44,8 |

|

- группа Е |

40,9 |

54,7 |

|

Третье семейство: |

72,9 |

87,3 |

|

- группа В/Р; |

72,9 |

87,3 |

|

- группа Р |

72,9 |

76,8 |

Котлы подразделяют на категории в соответствии с используемыми газами и давлением, на которое они рассчитаны.

4.1.1 Категория

Котлы категории I предназначены для использования газов одного семейства или одной группы:

a) котлы, предназначенные для использования газов первого семейства, имеют категорию I1а - котлы, использующие газы группы а первого семейства с заданным давлением в подающем газопроводе (данную категорию не используют);

b) котлы, предназначенные для использования газов второго семейства, в зависимости от групп газов подразделяют на категории:

1) категория I2H - котлы, использующие газы группы Н второго семейства с заданными значениями давления в подающем газопроводе;

2) категория I2L - котлы, использующие газы группы L второго семейства с заданными значениями давления в подающем газопроводе;

3) категория I2E - котлы, использующие газы группы Е второго семейства с заданными значениями давления в подающем газопроводе;

4) категория I2e+ - котлы, использующие газы группы Е второго семейства и работающие с парой давлений без регулировок котла;

c) котлы, предназначенные для использования газов третьего семейства, подразделяют на категории:

1) категория I3B/p - котлы, использующие газы третьего семейства при заданном давлении в подающем газопроводе;

2) категория I3+ - котлы, использующие газы третьего семейства (пропан и бутан) и работающие с парой давлений без регулировок котла. Допускается регулировка подачи воздуха на горение при переходе от пропана к бутану и наоборот. Устройство регулировки давления газа, при его наличии, отключено в диапазоне двух номинальных давлений указанной пары давлений;

3) категория I3P - котлы, использующие газы группы Р третьего семейства (пропан) при заданном давлении в подающем газопроводе;

4) категория I3В - котлы, использующие газы группы В третьего семейства (бутан) при заданном давлении в подающем газопроводе.

4.1.2 Категория II

Котлы категории II предназначены для использования газов двух семейств:

a) котлы, предназначенные для использования газов первого и второго семейств:

1) категория II1а2Н - котлы, использующие газы группы а первого семейства и газы группы Н второго семейства. Газы первого семейства используют при тех же условиях, что и для котлов категории I1а. Газы второго семейства используют при тех же условиях, что и для котлов категории I2H;

b) котлы, предназначенные для использования газов второго и третьего семейств, подразделяют на категории:

1) категория II2Н3B/P - котлы, использующие газы группы Н второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2H. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3B/P;

2) категория II2Н3+ - котлы, использующие газы группы Н второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2H. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3+;

3) категория И2Н3P - котлы, использующие газы группы Н второго семейства и газы группы Р третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2H. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3P;

4) категория II2L3B/P - котлы, использующие газы группы L второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2L. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3B/P;

5) категория II2L3P - котлы, использующие газы группы L второго семейства и газы группы Р третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2L. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3P;

6) категория II2е3в/р - котлы, использующие газы группы Е второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2Е. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3B/P;

7) категория II2е + 3в/р - котлы, использующие газы группы Е второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории II2е+. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3В/P;

8) категория II2е + 3+ - котлы, использующие газы группы Е второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2Е+. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3+;

9) категория II2Е + 3P - котлы, использующие газы группы Е второго семейства и газы группы Р третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2Е+. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3Р.

4.1.3 Категория III

Котлы категории III предназначены для использования газов трех семейств.

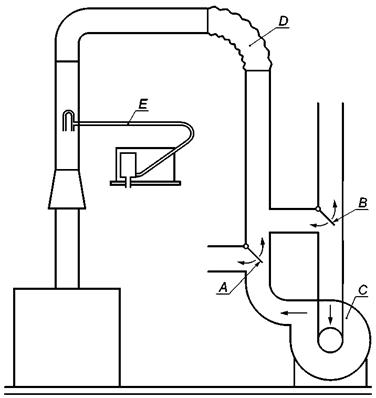

4.2 Классификация по способу удаления продуктов сгорания

4.2.1 Общие сведения

Котлы классифицируются по нескольким типам согласно способу удаления продуктов сгорания и забору воздуха на горение.

4.2.2 Тип В

4.2.2.1 Общие сведения

Котел, предназначенный для подсоединения к дымоходу, выводящему продукты сгорания наружу из помещения, в котором находится котел. Воздух на горение забирается непосредственно из помещения.

4.2.2.2 Тип В1 - котел типа В с стабилизатором тяги.

4.2.2.3 Тип В11 - котел типа В1 с естественной тягой.

4.2.2.4 Тип В12 - котел типа В1, предназначенный для использования с дымоходом с естественной тягой со встроенным вентилятором, расположенным после камеры сгорания/теплообменника, но перед стабилизатором тяги.

4.2.2.5 Тип В13 - котел типа В1, предназначенный для использования с дымоходом с естественной тягой, со встроенным вентилятором перед камерой сгорания/теплообменника.

4.2.2.6 Тип В14 - котел типа В1, имеющий встроенный вентилятор как после камеры сгорания/теплообменника, так и после стабилизатора тяги.

4.2.2.7 Тип В2 - котел типа В без стабилизатора тяги.

4.2.2.8 Тип В22 - котел типа В2, со встроенным вентилятором после камеры сгорания/теплообменника.

4.2.2.9 Тип В23 - котел типа В2, со встроенным вентилятором перед камерой сгорания/теплообменника.

4.3 Классификация по рабочим условиям

4.3.1 Стандартный котел

Котел, для которого средняя температура воды может быть ограничена конструкцией.

4.3.2 Низкотемпературный котел

Котел, который может непрерывно работать с подачей воды с температурой от 35 °С до 40 °С, с возможной конденсацией в определенных обстоятельствах.

4.3.3 Газовый конденсационный котел

Котел, предназначенный для постоянной конденсации значительной части водяного пара, содержащегося в продуктах сгорания.

4.4 Модульный котел

Котел, состоящий, как правило, из двух или более идентичных модулей, каждый из которых состоит из теплообменника, горелки, устройств управления и безопасности.

Сборный блок имеет один дымоотвод и общее подключение подачи газа, общую линию подачи напряжения и общие подключения прямой и обратной воды. Каждый модуль может работать самостоятельно.

5 Требования к конструкции

5.1 Общие сведения

Если не указано иное, конструктивные требования проверяются посредством освидетельствования котла и его технической документации.

5.2 Переход на другие газы (перенастройка)

Допускаются следующие операции при переходе с газа одной группы или семейства на газ другой группы или семейства:

- регулировка расхода газа, подаваемого на основную горелку и запальную горелку;

- смена сопел и дросселей;

- замена запальной горелки или ее компонентов;

- замена системы, модулирующей расход газа;

- вывод из эксплуатации и опломбирование устройства регулировки и/или регулятора.

Выполнение данных операций должно быть возможным без необходимости изменения подсоединений котла к системе трубопроводов (газ, вода, дымоотводная система).

5.3 Материалы и методы изготовления

5.3.1 Общие сведения

Качество и толщина материалов, применяемых для изготовления котлов, а также методы сборки различных частей должны быть такими, чтобы гарантировать конструктивные и эксплуатационные характеристики от каких-либо значительных изменений в течение всего разумного срока службы при нормальных условиях установки и эксплуатации.

В частности, компоненты котла должны выдерживать механическое, химическое и температурное воздействия, которому они могут подвергаться в обычных условиях применения.

Материалы контура продуктов сгорания после теплообменника должны быть устойчивы к воздействию коррозии или иметь эффективную защиту от коррозии.

Материалы, содержащие асбест, запрещены к использованию. Также не должен применяться твердый припой, содержащий в своем составе кадмий.

При наличии риска конденсации в контуре продуктов сгорания, все части теплообменника (теплообменников), а также другие части, которые могут быть в контакте с конденсатом, должны быть изготовлены из материалов с достаточной стойкостью к воздействию коррозии или материалов, защищенных соответствующими покрытиями, для обеспечения разумного срока службы котла, установленного, эксплуатируемого и обслуживаемого в соответствии с указаниями изготовителя.

Поверхности, находящиеся в контакте с конденсатом (за исключением специально предназначенных сливов, водоулавливателей и сифонов) должны иметь конструкцию, не допускающую скопления конденсата.

5.3.2 Материалы и толщина стенок или труб для воды под давлением

5.3.2.1 Общие сведения

Материалы и толщина стенок под давлением должны соответствовать условиям 5.3.2.2 - 5.3.2.4. Если используются другие материалы и/или толщина, изготовитель должен предоставить надлежащее обоснование их применения.

Материалы для частей под давлением должны соответствовать режиму их нагрузки и предполагаемой эксплуатации.

Следующие материалы удовлетворяют данным критериям:

- стали, обладающие свойствами и составом, приведенными в таблице 2;

- чугуны, обладающие механическими свойствами, приведенными в таблице 3;

- цветные металлы, приведенные в таблицах 4 и 5.

Таблица 2 - Механические свойства и химические составы углеродистых и нержавеющих сталей

|

Тип стали |

Механические свойства |

Химический состав, % от массы |

|||||||||||||

|

Предел прочности на разрыв Rm, Н/мм2 |

Предел текучести RоH/Rp0,2, Н/мм2 |

Разрушающее удлинение Along при L0 = 5d0, % |

Разрушающее удлинение Atr при L0 = 5d0, % |

С |

Р |

S |

Si |

Mn |

Cr |

Мо |

Ni |

Ti |

Nb/Ta |

||

|

Трубы, листовая сталь |

Углеродистая |

≤ 520 |

≤ 0,71) |

≥ 20 |

≤ 0,25 |

≤ 0,05 |

£ 0,05 |

||||||||

|

Ферритная |

≤ 600 |

≥ 250 |

≥ 20 |

≥ 15 |

< 0,08 |

≤ 0,045 |

£ 0,030 |

≤ 1,0 |

≤ 1,0 |

15,5 - 18 |

≤ 1,5 |

- |

≤ 7х %С |

≤ 12х %С |

|

|

Аустенитная |

≤ 800 |

≥ 180 |

≥ 30 |

≥ 30 |

< 0,08 |

≤ 0,045 |

£ 0,030 |

≤ 1,0 |

≤ 2,0 |

16,5 - 20 |

2,0 - 3,0 |

9 до 15 |

≤ 5х %С |

≤ 8х %С |

|

|

1) Соотношение предела текучести к прочности на разрыв. Должен обеспечиваться надлежащий высокотемпературный предел текучести для максимально возможной температуры компонентов. |

|||||||||||||||

Таблица 3 - Минимальные требования по чугуну

|

Прочность на разрыв Rm, Н/мм2 |

Твердость по Бринеллю, НВ |

Прочность при надрезе, Дж/см2 |

|

|

Чугун с пластинчатым графитом |

> 150 |

от 160 до 220 (2,5/187,5) |

- |

|

Чугун со сфероидальным графитом (отпущенный феррит) |

> 400 |

- |

> 23 |

Таблица 4 - Части из алюминия или алюминиевых сплавов

|

Прочность на разрыв Rm, Н/мм2 |

Температурный диапазон, °С |

|

|

Al 99,5 |

≥ 75 |

≤ 300 |

|

AlMg2 Mn0,8 |

≥ 275 |

≤ 250 |

Таблица 5 - Части из меди или медных сплавов

|

Прочность на разрыв Rm, Н/мм2 |

Температурный диапазон, °С |

|

|

SF-Cu |

≥ 200 |

≤ 250 |

|

Cu Ni 30 Fe |

≥ 310 |

≤ 350 |

5.3.2.3 Толщина

Минимальные значения толщины стенки приведены в таблицах 6 и 7.

Таблица 6 - Минимальная толщина для прокатных частей

|

Углеродистые стали, алюминий, мм |

Защищенные стали, нержавеющие стали, медь, мм |

|

|

Стенки камеры сгорания, соприкасающиеся с огнем и водой, плоские поверхности конвекционных нагревательных поверхностей |

6 |

4 |

|

Стенки, соприкасающиеся только с водой и жесткой формовки (например, гофрированные), конвекционные нагревательные поверхности вне камеры сгорания |

5 |

2 |

|

Трубы, применяемые в конвекционной части теплообменника |

2,9 |

1 |

Таблица 7 - Номинальная минимальная толщина отделений котла из литых материалов

|

Чугун со сфероидальным графитом (отпущенным ферритом), медь, мм |

|

|

5,5 |

5,0 |

Толщина литых стенок, приводимая в производственных чертежах, должна быть не меньше номинальной минимальной толщины, приведенной в таблице 7 для частей из чугуна и литых материалов, подвергаемых воздействию давления. Действительная минимальная толщина отделений котла и частей под давлением должна быть больше, чем величина, равная 0,8 толщины, приводимой на чертежах.

5.3.2.4 Сварочные швы и присадочные материалы

Материалы, используемые для изготовления котла, должны подходить для сварки. Материалы, указанные в таблице 2, подходят для сварочных работ и не требуют дополнительной тепловой обработки после сварки.

Сварочные швы не должны иметь трещин или недостатков соединения, а также дефектов по всему поперечному сечению в случае торцевых швов.

Односторонние угловые и тройниковые швы без сквозной проварки не должны подвергаться воздействию изгибающих напряжений. Дымовые трубы, вставные стойки и аналогичные элементы должны провариваться с обратной стороны. Двусторонние угловые швы возможны только после достаточного охлаждения. Следует избегать выступов в газоотводную часть в зонах значительных тепловых напряжений.

Следует избегать выполнения угловых, торцевых швов и других подобных сварных соединений, которые подвергаются значительным напряжениям сгиба во время производства и эксплуатации.

Для сварки продольных стоек и опорных труб срезающее поперечное сечение углового шва должно быть в 1,25 раза больше требуемой площади поперечного сечения продольной стойки или опорной трубы.

Сварочные швы и сварочные процессы приведены в таблице 8. Присадочные материалы должны соответствовать свариваемым материалам.

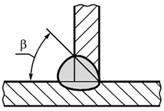

Таблица 8 - Сварные швы и сварочные процессы

|

Толщина материала t, мм |

Номер сварочного процесса по ГОСТ Р ИСО 4063 |

Примечания |

|

|

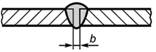

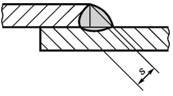

1.1 Стыковой без скоса кромок

а) Односторонний

b) Двусторонний |

≤ 6 (8) |

135 12 131 111 |

Допустимо до t = 8 мм при использовании электродов глубокого проплавления или сварке с обеих сторон |

|

1.2 Стыковой без скоса кромок

|

≥ 6 до 12 |

12 |

Зазор между свариваемыми кромками от 2 до 4 мм с фиксацией кромок и подкладкой |

|

1.3 Стыковой двусторонний без скоса кромок

|

> 8 до 12 |

135 12 111 |

Зазор между свариваемыми кромками от 2 до 4 мм. При ручной сварке должны применяться электроды глубокого проплавления |

|

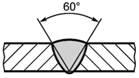

1.4 Стыковой со скосом кромок

|

до 12 |

111 |

Предварительная разделка кромок 60° |

|

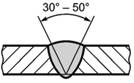

1.5 Стыковой со скосом кромок

|

до 12 |

135 12 |

Предварительная разделка кромок от 30° до 50° в зависимости от толщины материала |

|

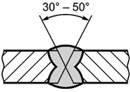

1.6 Двусторонний стыковой с двумя симметричными скосами кромок

|

> 12 |

135 12 |

Предварительная разделка кромок от 30° до 50° в зависимости от толщины материала |

|

1.7 Стыковой с отбортовкой кромок

|

≤ 6 |

135 141 131 111 |

Допустимо только в исключительных случаях для ввариваемых деталей. Кроме того, швы должны быть в основном свободны от напряжений изгиба. Непригодно для поверхностей нагрева s = 0,8t |

|

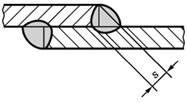

1.8 Нахлесточный односторонний

|

≤ 6 |

135 12 |

Швы этого типа должны быть в основном свободны от напряжений изгиба. Непригодно для поверхностей нагрева s = t |

|

1.9 Нахлесточный двусторонний

|

≤ 6 |

135 12 111 |

|

|

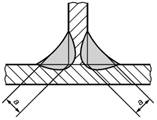

2 Тавровый без скоса кромок

|

≤ 6 |

135 12 111 |

Швы этого типа должны быть в основном свободны от напряжений изгиба a = t |

|

2.1 Тавровый двусторонний без скоса кромок

|

≤ 12 |

135 12 111 |

a = t |

|

> 12 |

132 12 111 |

a = 2/3t |

|

|

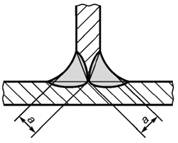

2.2 Тавровый двусторонний с двумя симметричными скосами одной кромки

|

≤ 12 |

135 12 111 |

a = t |

|

> 12 |

135 12 111 |

a = 2/3t |

|

|

2.3 Тавровый односторонний со скосом одной кромки

|

≤ 12 |

135 12 111 |

Для 111 β = 60° |

|

> 12 |

135 12 |

Для 135, 12 β = 45° - 50° |

|

|

2.4 Тавровый односторонний со скосом одной кромки

|

≤ 12 |

135 12 111 |

Для 111 β = 60° Для 135, 12 β = 45° - 50° |

|

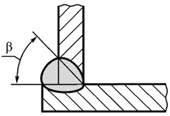

2.5

|

≤ 12 |

135 111 |

Края труб не должны выступать за пределы шва, если он подвержен тепловому излучению |

|

2.6

|

≤ 6 |

135 111 |

Приварка трубы, находящейся в зоне высоких тепловых нагрузок a = t |

|

2.7

|

135 111 |

Приварка трубы, находящейся в зоне высоких тепловых нагрузок Для 111 β = 60° Для 135 β = 45° - 50° |

|

|

Примечание - Справочные номера процессов: 12 - сварка дуговая под флюсом; 111 - сварка ручная дуговая плавящимся электродом (сварка дуговая плавящимся покрытым электродом); 131 - сварка дуговая сплошной проволокой в инертном газе; 135 - сварка дуговая сплошной проволокой в активном газе; 141 - сварка дуговая вольфрамовым электродом в инертном газе с присадочным сплошным материалом (проволокой или стержнем). |

|||

Термины, используемые в таблице 8, соответствуют ГОСТ 2.312. Ссылочные номера сварочных процессов соответствуют ГОСТ Р ИСО 857-1 и ГОСТ Р ИСО 4063. Виды сварочных швов - по ГОСТ 5264, ГОСТ 8713, ГОСТ 14771 и ГОСТ 15164.

5.3.3 Теплоизоляция

Любая теплоизоляция должна выдерживать температуру не менее 120 °С без деформаций и сохранять свои изоляционные свойства при воздействии тепла и старении.

Теплоизоляция должна выдерживать обычные ожидаемые температурные и механические напряжения и должна выполняться из невозгораемых материалов. Тем не менее применение возгораемых материалов является приемлемым при соблюдении одного из следующих условий:

- теплоизоляция применяется на поверхностях в контакте с водой;

- температура поверхностей, на которых она применяется, не превышает 85 °С в нормальном режиме работы;

- теплоизоляция защищена невозгораемой оболочкой с соответствующей толщиной стенки.

Если пламя может вступить в контакт с изоляцией или если изоляция применяется рядом с выходом продуктов сгорания, то изоляция должна быть невозгораемой или защищенной невозгораемой оболочкой с соответствующей толщиной стенки.

5.4 Конструкция

5.4.1 Общие сведения

В конструкции котла, если не предусмотрена система автоматического удаления воздуха, должна быть обеспечена возможность удаления воздуха из водяных каналов при его монтаже и эксплуатации согласно указаниям изготовителя.

Для стандартных котлов, предназначенных для работы без конденсации, не должно быть признаков конденсации при рабочих температурах, обеспечиваемых органами управления. Низкотемпературные котлы предназначены для работы с конденсацией.

Если конденсация происходит при пуске, это не должно:

- влиять на эксплуатационную безопасность;

- приводить к образованию капель снаружи котла.

Части конструкции, доступные во время работы и обслуживания, не должны иметь острых кромок или углов которые могут привести к повреждениям и нанести вред здоровью эксплуатирующего и обслуживающего персонала.

5.4.2 Модульные котлы

Каждый модуль должен быть оборудован своей собственной системой управления и автоматическими клапанами, в т. ч. устройством контроля пламени, контрольным термостатом и защитным термостатом. Требования, предъявляемые к оборудованию контроля и безопасности, зависят от номинальной тепловой мощности Qn модуля (например, при Qn ≤ 70 кВт, данные требования должны соответствовать ГОСТ Р 51733, при 70 кВт ≤ Qn ≤ 300 кВт эти требования должны соответствовать ГОСТ Р 53634).

Там, где возможно отключение подачи воды на отдельные модули, работа изолированного модуля (модулей) не должна быть возможна, если не обеспечена установочная схема модуля, аналогичная применяемой для отдельных котлов.

5.5 Эксплуатация и обслуживание

Оператор должен иметь доступ и управлять всеми ручками, кнопками и прочим, необходимым для нормальной эксплуатации котла без необходимости снятия частей корпуса. Тем не менее часть корпуса может быть съемного типа, при условии, что:

- эта часть может просто и безопасно сниматься оператором;

- эта часть может сниматься без использования инструмента;

- неправильная обратная установка затруднена (например, при помощи стопоров).

Все обозначения, предназначенные для оператора, должны быть легко различимыми, четкими и несмываемыми.

Части, которые осматриваются или снимаются во время эксплуатации, должны быть легко доступными, в том числе и после снятия кожуха.

Съемные части должны быть сконструированы или обозначены таким образом, чтобы их неправильная обратная установка была затруднена.

Согласно указаниям изготовителя должна быть предусмотрена возможность выполнения чистки горелки, камеры сгорания и частей, находящихся в контакте с продуктами сгорания, простыми механическими средствами или посредством простой процедуры их снятия для выполнения очистки, при этом не должно возникать необходимости отсоединения котла от систем подачи газа или воды или использования специальных инструментов.

Газовый контур должен быть сконструирован таким образом, чтобы была предусмотрена возможность отдельного отсоединения горелки или всего блока горелки и управления.

5.6 Подсоединения к газовым и водяным трубам

5.6.1 Общие сведения

Подсоединения котла должны быть легко доступными. Они должны быть четко обозначены в инструкции по установке и, по возможности, на самом котле. Просветы вокруг подключений после снятия кожуха, если необходимо, должны обеспечивать свободное применение инструмента, требуемого для выполнения подключений. Должна быть предусмотрена возможность выполнения всех подключений без применения специального инструмента.

5.6.2 Подсоединения к газовой трубе

Должна быть предусмотрена возможность подсоединения котла к трубе подачи газа с использованием жестких металлических средств.

Если на котле предусмотрен нарезной патрубок, его резьба должна соответствовать ГОСТ 6357 или ГОСТ 6211. по ГОСТ 6357 конец входного патрубка должен иметь достаточную плоскую кольцевую поверхность, позволяющую применение уплотнительной шайбы.

При использовании фланцев они должны соответствовать ГОСТ 12815 - ГОСТ 12817, а изготовитель должен обеспечить наличие контрфланцев и уплотняющих сальников.

5.6.3 Подсоединения к контуру центрального отопления

Резьбовые соединения должны соответствовать ГОСТ 6357 или ГОСТ 6211.

При использовании медных патрубков соединительный конец трубы должен соответствовать ГОСТ Р 52318.

Если используются другие материалы (помимо металлических) изготовитель должен представить соответствующее обоснование для их применения.

5.7 Герметичность

5.7.1 Герметичность газового контура

Газовый контур должен состоять из металлических частей.

Отверстия для болтов, штифтов и пр., предназначенные для сборки частей, не должны выходить в газовые каналы. Толщина стенки между отверстиями и газовыми каналами должна быть не менее 1 мм. Это условие не применяется к замерным отверстиям. Должна быть обеспечена невозможность проникновения воды в газовый контур.

Прочность частей и узлов, составляющих газовую схему с предусмотренной возможностью их разборки для текущего обслуживания на месте, должна достигаться с использованием металлических соединений, например, стыков металл к металлу, сальников или тороидальных прокладок, т.е. исключая применения таких уплотняющих материалов, как лента, паста или жидкость, тем не менее, данные материалы могут использоваться для узлов, не подлежащих разборке. Данный уплотнительный материал должен сохранять свою эффективность при нормальных условиях эксплуатации котла.

Там, где части газового контура собираются без применения резьбы, прочность сборки не должна достигаться применением мягких припоев или клеев.

5.7.2 Герметичность контура продуктов сгорания

Контур продуктов сгорания должен быть выполнен таким образом, чтобы не допускать утечек продуктов сгорания.

Любые средства, применяемые для достижения герметичности контура продуктов сгорания, должны быть такими, чтобы система всегда сохраняла свою эффективность при нормальных условиях эксплуатации и обслуживания.

Герметичность частей, которые могут сниматься для выполнения текущего обслуживания, должна достигаться применением механических средств, в т.ч. паст, жидкостей и лент. Допускается выполнение замены уплотнительного материала согласно указаниям изготовителя.

5.8 Подача воздуха на горение и отвод продуктов сгорания

5.8.1 Регулирующие заслонки в воздушном контуре или контуре продуктов сгорания

Подвижные компоненты заслонки должны блокироваться и не должны перемещаться относительно друг друга.

Любой концевой выключатель должен быть сконструирован и устроен таким образом, чтобы исключить прохождение неверных сигналов открытого положения заслонки.

Система заслонок должна быть обеспечена средствами проверки правильности положения блокировок до срабатывания заслонки. Это требование должно обеспечиваться концевыми выключателями,

защищенными от коротких замыканий соответствующими устройствами защиты. Такие устройства защиты должны срабатывать до того, как ток короткого замыкания превысит 50 % номинального значения тока выключателей.

При пуске и в каждом рабочем состоянии должно быть обеспечено, перемещение заслонки в положение, в котором расход воздушного потока и тепловая мощность находятся в предусмотренных соотношениях.

Если соотношение тепловой мощности к воздушному потоку не соответствует предусмотренному или имеет место сбой в работе коммутационной системы, то заслонка должна быть переведена в положение, увеличивающее избыточный воздух, либо должно произойти безопасное отключение подачи газа на основную горелку.

5.8.2 Вентилятор

Прямой доступ к вращающимся частям вентилятора должен быть закрыт. Части вентилятора в контакте с продуктами сгорания должны быть надежно защищены от коррозии, если не выполнены из стойких к воздействию коррозии материалов. Они должны также выдерживать воздействие температуры продуктов сгорания.

5.8.3 Проверка воздушной системы

Котлы с вентиляторами должны быть оборудованы системой воздушной проверки. До запуска каждого вентилятора, последний проверяется на отсутствие имитации воздушного потока; это требование обеспечивается, если котел оборудован системой контроля соотношения газ/воздух. Подача воздуха на горение должна проверяться одним из следующих способов:

a) контроль давления воздуха горения или давления продуктов сгорания;

b) контроль расхода воздуха горения или расхода продуктов сгорания;

c) автоматическое управление соотношением газ/воздух;

d) непрямой контроль (например, контроль скорости вентилятора), при наличии устройства проверки воздуха, которое проверяет расход воздуха по крайней мере один раз при каждом запуске и при условии выключения через каждые 24 ч.

5.8.4 Система регулировки соотношения газ/воздух

Система регулировки соотношения газ/воздух должна быть сконструирована и выполнена таким образом, чтобы предсказуемые неполадки не приводили к изменениям надежности системы обеспечения безопасности.

Контрольные трубки могут выполняться из метала с соответствующими механическими соединениями или из других материалов с, по крайней мере, аналогичными свойствами. В этом случае, они считаются не подверженными поломкам, случайным отсоединениям или утечкам после проведения начальных проверок прочности. В этом виде они не подвергаются тестированию по 7.5.5.4.

Контрольные трубки для воздуха или продуктов сгорания должны иметь минимальное поперечное сечение 12 мм2, при минимальном внутреннем размере 1 мм. Они должны быть установлены и закреплены таким образом, чтобы не допускать образования складок, утечек или поломок. Там, где используются несколько трубок, соответствующее положение подключения каждой из них должно быть очевидным.

5.8.5 Система отвода конденсата для низкотемпературных котлов

Для низкотемпературных котлов система отвода конденсата предусматривается, если конденсат:

- отрицательно влияет на безопасность и правильную работу;

- вытекает из котла;

- повреждает материалы.

Для слива конденсата, при необходимости, должны применяться труба или трубы. Внутренний диаметр наружного соединения системы отвода конденсата должен быть не менее 13 мм.

Система отвода, являющаяся частью котла или поставляемая вместе с котлом, должна быть такой, чтобы:

- ее можно было легко осмотреть и прочистить согласно указаниям изготовителя;

- она не могла пропускать продукты сгорания в помещение, где установлен котел. Это требование выполняется, если система отвода включает в себя гидрозатвор;

- гидрозатвор имеет высоту затвора минимум 25 мм, при максимальном давлении в камере сгорания и максимальной длине дымоотвода, определяемыми изготовителем согласно условиям подсоединения к каналу удаления продуктов сгорания.

5.9 Проверка рабочего состояния

Зажигание и работа горелки (горелок), а также длина пламени запальной горелки, при наличии, должны контролироваться визуально специалистом по установке. Открытие на короткое время дверцы или снятие кожуха не должно мешать работе горелок.

Кроме того, зеркала, смотровые стекла и т.д. должны сохранять свои оптические свойства. Однако, если основная горелка оборудована детектором пламени, также могут применяться косвенные средства индикации (например, световой индикатор). Индикация наличия пламени не должна использоваться для индикации неисправностей, за исключением неисправностей в работе самого средства контроля пламени, которая будет выражаться в указании на отсутствие пламени.

Для пользователя должна быть предусмотрена возможность убедиться в любое время, в т.ч. с помощью открытия дверцы, в том, что котел работает, прямым визуальным наблюдением пламени либо другими косвенными способами.

5.10 Дренаж

Если невозможно слить котел через систему подсоединения воды, должно быть предусмотрено устройство, которым можно управлять при помощи инструмента, такого как разводной ключ или отвертка. Надлежащие указания по дренажу должны быть включены в инструкцию по эксплуатации.

5.11 Электрооборудование

Электрооборудование должно соответствовать требованиям ГОСТ Р 52161.1, ГОСТ Р МЭК 60730-1, ГОСТ Р МЭК 61058.1, ГОСТ Р 53994.2.9.

Если котел оборудован электронными компонентами или электронными системами обеспечения безопасности, то уровень защищенности по электромагнитной совместимости этих компонентов должен соответствовать требованиям ГОСТ Р 52219.

На заводской табличке изготовитель должен указать степень электрозащиты (код IP) по ГОСТ 14254.

Там, где применяется трехфазное питание, все устройства управления и безопасности должны иметь один и тот же легко определяемый однофазный провод, без возможности возникновения неясностей на этот счет.

5.12 Эксплуатационная безопасность при сбоях вспомогательного энергообеспечения

При использовании на котле вспомогательного энергообеспечения, его конструкция должна исключать возникновение риска в случае аномальных колебаний или сбоев вспомогательного энергообеспечения, а также в случаях после его возобновления.

5.13 Устройства регулировки, управления и безопасности

5.13.1 Общие сведения

Системы безопасности должны быть сконструированы в соответствии с принципом обесточенного включения.

Срабатывание устройств безопасности не должно отменяться устройствами регулировки и управления.

Конструкция системы управления и безопасности должна быть такой, чтобы не было возможно выполнение двух или более действий, не применяемых вместе. Порядок выполнения действий должен быть установлен так, чтобы изменить его было невозможно.

Все устройства регулировки, управления и безопасности или многофункциональный блок, в котором они могут быть встроены, должны быть съемными или заменяемыми, если это требуется для чистки или замены устройства. Рукоятки для устройств не должны быть взаимозаменяемыми, если это может привести к «путанице».

При наличии нескольких ручек управления (краны, термостаты и пр.) они не должны быть взаимозаменяемыми, если это может привести к «путанице». Их функция должна быть ясно указана.

Устройства управления и безопасности должны соответствовать требованиям ГОСТ Р 51982, ГОСТ Р 51843, ГОСТ Р 51983, ГОСТ Р 51842, ГОСТ Р ЕН 257, ГОСТ Р 52219.

5.13.2 Устройства регулировки и установки диапазонов регулирования

5.13.2.1 Общие сведения

Устройства регулировки должны иметь конструкцию с защитой от случайной неверной установки со стороны оператора, после того, как оборудование установлено и запущено в эксплуатацию. Должна быть возможность их опломбирования (например, краской) после выставления регулировки; установленная пломба должна выдерживать тепловое воздействие, возникающее при нормальной работе котла. Регулировочные винты должны находиться в местах, исключающих их падение в газовые каналы.

Герметичность газового контура не должна подвергаться риску в связи с наличием устройств регулировки.

5.13.2.2 Устройства регулировки

Котлы должны быть оборудованы устройствами регулировки расхода газа и/или регуляторами давления газа.

Устройство регулировки должно быть:

- опломбированным, если настройка выполняется только изготовителем;

- приспособленным к опломбированию, если настройка выполняется специалистом по установке.

Устройства регулировки должны быть опломбированы изготовителем для котлов, предназначенных для работы на газе группы 2Е или 3, и включать знак пары давлений «+» (например, 2Е+ или 3+).

5.13.2.3 Устройства установки диапазона

Котлы могут иметь устройство установки диапазона.

Если устройство регулировки расхода газа и устройство установки диапазона являются одним и тем же прибором, изготовителем должны быть представлены соответствующие указания по применению устройства регулировки в инструкции по установке.

5.13.3 Газовый контур

5.13.3.1 Общие сведения

Перед газовым входом должен быть установлен газовый фильтр. Максимальный размер ячейки фильтра не должен превышать 1,5 мм; более того, через ячейку не должен проходить одномиллиметровый калибр.

5.13.3.2 Устройства управления

Каждый котел должен иметь, по крайней мере, одно устройство, позволяющее пользователю контролировать подачу газа на горелку или на запальную горелку, если таковая имеется.

Выключение должно выполняться без задержки, например, оно не должно задерживаться термоэлектрическим устройством контроля пламени.

Никакой маркировки не требуется, если неправильность действий исключена, например, если одна кнопка управляет устройством контроля пламени горелки и запальной горелки. Тем не менее, там, где необходимо, используются следующие обозначения для маркировки:

|

выключено |

|

(полный диск). |

|

зажигание (при наличии) |

|

(стилизованная звезда). |

|

полное включение (горелки) |

|

(большое стилизованное пламя). |

Если на котле имеются два отдельных устройства регулировки расхода газа: одно - для основной горелки, другое - для запальной горелки, то работа этих устройств должна блокироваться таким образом, чтобы газ нельзя было подать на основную горелку раньше, чем на запальную.

Если основную и запальную горелки обслуживает один кран, то положение зажигания запальной горелки должно иметь фиксатор, делающий это положение легкоразличимым для пользователя. Должна быть возможность выполнения операции снятия с блокировки (если таковая предусмотрена) одной рукой.

Если управление осуществляют путем вращения, то перемещение ручки управления в положение «закрыто» должно осуществляться походу часовой стрелки.

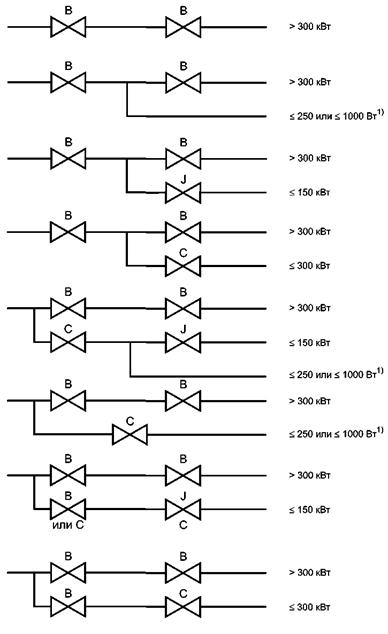

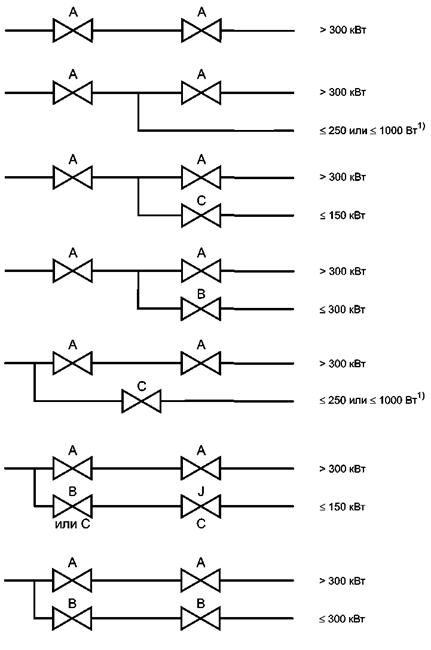

5.13.3.3 Состав газового контура

Газовый контур должен быть оборудован автоматическими отсечными клапанами в соответствии с ГОСТ Р 51842 и таблицей 9.

Устройства безопасности, требующие возникновения энергонезависимой блокировки, должны подавать одновременный сигнал на закрытие обоих клапанов. Тем не менее, в случае с термоэлектрическим устройством, устройства безопасности могут воздействовать только на это устройство.

В случае прямого зажигания основной горелки, и если команда на закрытие в ответ на сигнал устройства управления не выдается одновременно на оба клапана, эти клапаны должны быть, как минимум, класса С (В - для > 150 кВт и А - для > 300 кВт).

Сигналы, выдаваемые в ответ на сигнал устройства управления, если задержка между командами на закрытие двух клапанов составляет не более 5 с, считаются одновременными.

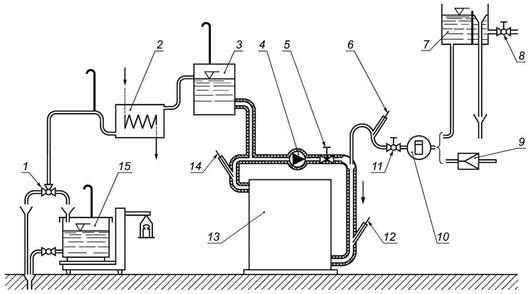

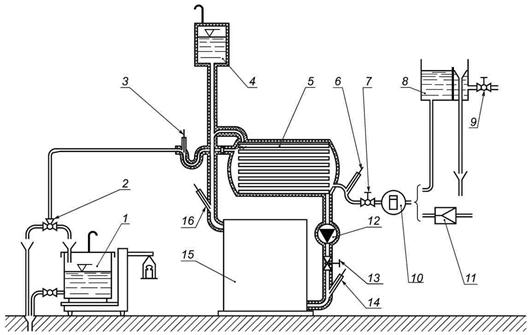

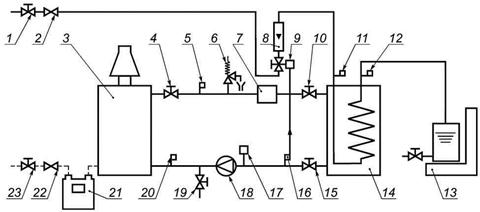

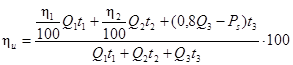

Состав газового контура наглядно представлен в приложении Г.

Таблица 9 - Состав газового контура

|

Тепловая мощность отдельной газовой линии в газовом контуре, кВт |

Класс автоматических отсечных клапанов |

|||

|

Котел без вентилятора |

Котел с вентилятором |

|||

|

с предварительной продувкой |

без предварительной продувки, но с устройством контроля утечек или с пламенем постоянного или переменного зажигания |

без предварительной продувки |

||

|

≤ 0,250 |

С1) |

С1) |

||

|

≤ 150 |

С1), 2) + J |

С1), 2) + С или В + J |

||

|

150 - 300 |

в + с |

В + В |

||

|

300 - 1000 |

в + в |

А + А |

||

|

1) Требуется только один клапан класса С или клапан устройства контроля пламени. 2) Для пусковой мощности ≤ 1 кВт, соответствующей требованиям второго абзаца 6.5.3.3, требуется только один клапан класса С. |

||||

5.13.4 Регулятор давления газа

Регулятор давления газа, если он установлен, должен соответствовать ГОСТ Р 51982.

Котлы, использующие газы первого и второго семейств, должны быть оборудованы регулятором давления газа. Для котлов, использующих газы третьего семейства, регулятор давления газа не является обязательным.

Регулятор давления газа, предназначенный для работы с парой давлений, должен быть настроен таким образом, чтобы он не мог работать между двумя номинальными давлениями.

При работе с парой давлений разрешается применение не настраиваемого регулятора давления газа для запальной горелки.

Конструкция и доступность регулятора давления газа должна быть такой, чтобы его можно было легко настроить и вывести из работы при подаче другого газа. Должны соблюдаться меры предосторожности для затруднения несанкционированного доступа к регулировкам.

5.13.5 Устройства зажигания

5.13.5.1 Зажигание запальных горелок

Зажигание запальных горелок, предназначенных для ручного зажигания, производят вручную.

Устройства зажигания для запальной горелки должны быть сконструированы и установлены таким образом, чтобы находиться в непосредственной близости с запальной горелкой. Должно быть возможным устанавливать и снимать устройство зажигания для запальной горелки или весь узел запальной горелки с устройством зажигания, используя инструмент, имеющийся в наличии.

5.13.5.2 Устройство зажигания для основной горелки

Основные горелки должны быть оборудованы запальной горелкой или устройством прямого зажигания. Прямое зажигание не должно приводить к повреждению горелки.

5.13.5.3 Запальные горелки

Запальные горелки должны быть сконструированы и установлены таким образом, чтобы прямо соответствовать месту нахождения компонентов и горелок, которые они зажигают. При использовании разных запальных горелок для разных газов они должны иметь соответствующую маркировку, легко взаимно заменяться и устанавливаться. Эти требования относятся и к соплам в случае, если заменяются только сопла запальных горелок.

Если расход газа запальной горелки не регулируется, устройство регулировки расхода газа является обязательным для котлов, работающих на газах первого семейства, и необязательным для котлов, работающих на газах второго и третьего семейств без пары давлений. Оно запрещено к использованию с газами второго и третьего семейств, если применяется пара давлений. Устройство регулировки может не устанавливаться, если запальные горелки и/или сопла, подходящие под характеристики используемого газа, могут легко заменяться.

5.13.5.4 Прямое зажигание

Устройства прямого зажигания должны обеспечивать безопасное зажигание даже в условиях колебаний напряжения от 85 % до 110 % номинального значения напряжения. Команда на подачу энергии на устройства зажигания должна подаваться не позже команды на открытие автоматического клапана, контролирующего подачу зажигаемого газа. При отсутствии детекции пламени устройство зажигания должно обесточиваться не позднее истечения безопасного времени зажигания.

5.13.6 Системы контроля пламени

5.13.6.1 Общие сведения

Присутствие пламени должно контролироваться термоэлектрическим устройством контроля пламени либо детектором пламени автоматической системы управления горелки.

Требуется по крайней мере одно средство обнаружения пламени.

Там, где основная горелка зажигается запальной горелкой, присутствие пламени запальной горелки должно обнаруживаться до поступления газа в основную горелку.

5.13.6.2 Термоэлектрическое устройство контроля пламени

Устройство должно приводить к энергонезависимой блокировке котла в случае погасания пламени и в случае повреждения чувствительного элемента или соединения между чувствительным элементом и отсечным клапаном.

Устройство должно включать в себя либо блокировку зажигания, либо блокировку перезапуска.

Термоэлектрические устройства контроля пламени разрешается применять для тепловой мощности горелки не более 150 кВт при условии контроля за дополнительной тепловой мощностью со стороны автоматической системы управления горелкой (см. 6.5.3.3).

5.13.6.3 Автоматическая система управления горелкой

Автоматическая система управления горелкой должна соответствовать требованиям ГОСТ Р 52219. В случае погасания пламени система должна приводить, по крайней мере, к восстановлению искры или к повторному циклу, или к энергонезависимой блокировке. В случае восстановления искры или повторения цикла, отсутствие пламени в конце времени безопасности зажигания TSA должно приводить к энергонезависимой блокировке.

В случае повторения цикла в программу программного блока должно быть включено время ожидания, равное как минимум 30 с для котлов без вентилятора.

5.13.7 Термостаты и защитные термостаты

5.13.7.1 Общие сведения

Котлы должны быть оснащены термостатом с фиксированной установкой или с регулируемым управлением, удовлетворяющим требованиям 5.13.7.2, и защитным термостатом, удовлетворяющим требованиям 5.13.7.3.

Если термостат управления является регулируемым, изготовитель должен указать, по крайней мере, максимальное значение температурного диапазона. Положения температурного переключателя должны легко определяться, и должна быть предусмотрена возможность легко определить, в каком направлении температура воды поднимается или падает. При использовании чисел для этих положений наивысшее число должно соответствовать наивысшей температуре.

При своих максимальных установках устройство должно приводить к управляемой остановке до того, как температура воды превысит 105 °С.

Защитный термостат должен приводить к энергонезависимой блокировке до того, как температура воды превысит 110 °С.

При нормальной работе котла не должно происходить изменений температурной установки устройства. Тем не менее изготовитель может отрегулировать установочный температурный параметр для получения максимальной температуры потока воды менее 110 °С, при условии, что после выполнения регулировки повторная регулировка выше нового установочного параметра не будет возможна без использования инструмента.

Прерывание связи между датчиком и устройством, отвечающим на его сигналы, должно приводить к безопасной остановке.

5.13.7.4 Датчики

Термостаты управления и защитные термостаты должны иметь независимые датчики. Датчики должны выдерживать любые температурные перегрузки, вызываемые состояниями перегрева, определенными в настоящем стандарте, без влияния на предварительно установленные параметры.

5.13.7.5 Дистанционное управление

Конструкция котлов должна предусматривать возможность использования дистанционного управления.

Подключение любого устройства дистанционного управления из рекомендуемых изготовителем не должно нарушать внутренние электрические подключения. Необходимая информация должна быть представлена в инструкции по установке.

5.13.8 Датчик тяги

При оборудовании котлов стабилизатором тяги на котлах должно быть установлено устройство, контролирующее процесс удаления продуктов сгорания (датчик тяги).

Требования и данные по испытанию датчика тяги приведены в 6.5.8 и 7.5.8.

Датчик тяги должен быть составной частью котла. Датчик тяги должен быть стойким к температурным, химическим и механическим воздействиям, происходящим в нормальном режиме.

Датчик тяги не должен быть регулируемым. Регулируемые компоненты должны быть опломбированы изготовителем. Конструкция датчика тяги должна быть такой, чтобы его невозможно было разобрать без инструмента и была невозможна неправильная установка датчика тяги после обслуживания.

Конструкция датчика тяги должна обеспечивать сохранение электрической изоляции. Прерывание связи между детектором и устройством управления должно приводить к безопасной остановке.

5.14 Горелки

Поперечное сечение каналов пламени, а также сопел основной и запальной горелок должно быть нерегулируемым.

Каждое сопло и/или съемный дроссель должны иметь нестираемые обозначения. В случае несъемных сопел и/или дросселей маркировка может быть на коллекторе.

Должна быть обеспечена возможность смены сопел и дросселей без отсоединения котла. Положение съемных сопел и дросселей должно быть хорошо обозначено, а метод их крепления должен затруднять возможность их неправильной установки.

Устройства регулировки первичного воздуха запрещены к применению.

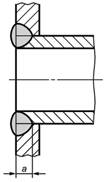

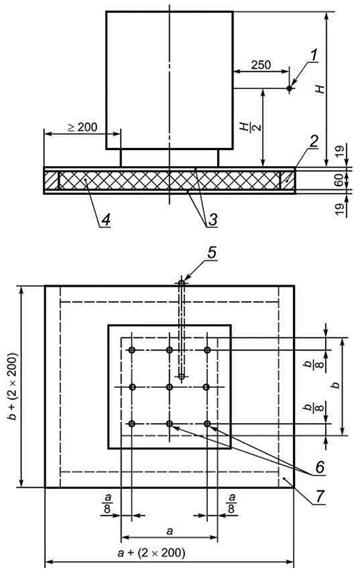

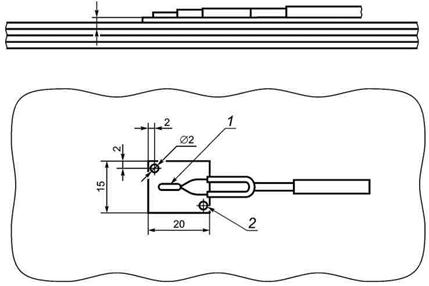

5.15 Штуцеры замера давления газа

Котел должен быть оборудован как минимум двумя штуцерами замера давления газа. Место расположения штуцеров замера давления газа должно выбираться с особым вниманием, чтобы обеспечивать замер входного давления и давления перед горелкой.

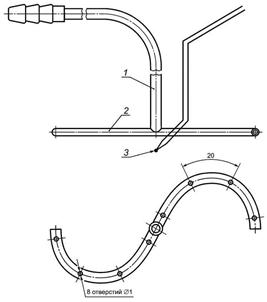

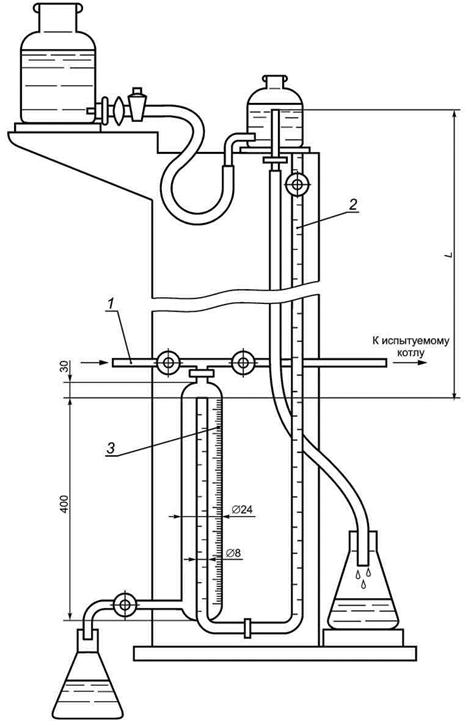

Штуцеры должны иметь наружный диаметр 9-0,5 мм и полезную длину не менее 10 мм.

Диаметр внутреннего отверстия штуцера замера давления газа не должен превышать 1 мм.

5.16 Химический состав конденсата для низкотемпературных котлов

Изготовитель должен указать возможный химический состав конденсата (рН, тяжелые металлы и т.д.).

6 Эксплуатационные требования

6.1 Общие сведения

При условиях испытаний, указанных в 7.1, проверяется следующее.

6.2 Герметичность

6.2.1 Герметичность газового контура

Газовый контур должен быть герметичен.

Герметичность проверяют в состоянии поставки котла и после выполнения всех испытаний, указанных в настоящем стандарте.

Герметичность обеспечивается, если при условиях испытаний, указанных в 7.2.1, норма утечек не превышает:

- для первого испытания: 0,06 дм3/ч;

- для второго испытания: 0,14 дм3/ч.

6.2.2 Герметичность контура продуктов сгорания и полнота удаления продуктов сгорания

При выполнении испытаний с соблюдением условий по 7.2.2, продукты сгорания должны выходить только через дымоотвод.

6.2.3 Герметичность водяного контура

При условиях испытаний, указанных в 7.2.3, не должно быть видимых утечек во время испытания, а также видимых остаточных деформаций после выполнения испытания.

6.3 Номинальная, максимальная и минимальная тепловая мощность и номинальная теплопроизводительность

6.3.1 Номинальная тепловая мощность, максимальная и минимальная тепловая мощность

Значение тепловой мощности, получаемое при условиях испытаний, указанных в 7.3.1, не должно отличаться более чем на ±5 % от:

- номинальной тепловой мощности для котлов без устройства установки диапазона, или;

- максимальной и минимальной тепловой мощности для котлов, оборудованных устройством установки диапазона.

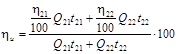

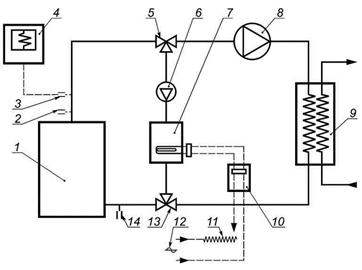

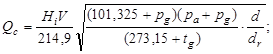

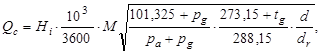

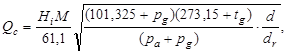

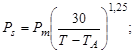

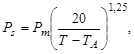

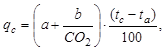

6.3.2 Регулировка тепловой мощности изменением давления перед соплами