| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

ГОСТ Р (ЕН 847-1:2005) |

ПИЛЫ

ДИСКОВЫЕ ДЛЯ БРЕВНОПИЛЬНЫХ

СТАНКОВ И АВТОМАТИЧЕСКИХ ЛИНИЙ

Общие технические условия

EN 847-1:2005

Tools for woodworking. Safety requirements.

Part 1. Milling tools and circular saw blades.

(MOD)

|

|

Москва Стандартинформ 2012 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «ВНИИИНСТРУМЕНТ» (ОАО «ВНИИИНСТРУМЕНТ») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 95 «Инструмент»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 ноября 2011 г. № 532-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому региональному стандарту ЕН 847-1:2005 «Инструмент для деревообработки. Требования безопасности. Часть 1. Фрезерный инструмент и дисковые пилы» (EN 847-1:2005 «Tools for woodworking. Safety requirements. Part 1. Milling tools and circular saw blades»).

При этом дополнительные положения, учитывающие потребности национальной экономики и особенности национальной стандартизации, приведены в разделах 1, 2, 4, 6, 7, подразделах 3.1, 3.2, пункте 3.3.2, подразделе 3.4, пунктах 5.1 - 5.7, 5.9 - 5.11 и выделены курсивом.

Наименование настоящего стандарта изменено относительно наименования указанного европейского регионального стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуются в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

(ЕН 847-1:2005)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПИЛЫ ДИСКОВЫЕ ДЛЯ БРЕВНОПИЛЬНЫХ СТАНКОВ

И АВТОМАТИЧЕСКИХ ЛИНИЙ

Общие технические условия

Circular saws for cutting logs machines and automatic lines. General technical requirements

Дата введения - 2013-01-01

1 Область применения

Настоящий стандарт распространяется на дисковые пилы, оснащенные напайными пластинами твердого сплава и наплавленным износостойким литым сплавом (стеллитом), предназначенные для первичной продольной распиловки лесоматериалов хвойных и лиственных пород на круглопильных бревнопильных станках и автоматических линиях.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 980-80 Пилы круглые плоские для распиловки древесины. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3882-74 Сплавы твердые спеченные. Марки (ИСО 513-75)

ГОСТ 5950-2000 Прутки, полосы и мотки из инструментальной легированной стали. Общие технические условия

ГОСТ 7016-82 Изделия из древесины и древесных материалов. Параметры шероховатости поверхности

ГОСТ 9013-59 Металлы. Методы измерения твердости по Роквеллу (ИСО 6508-86 «Материалы металлические. Испытание на твердость. Определение твердости по Роквеллу (шкалы A-B-C-D-E-F-G-H-K)», MOD)

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия (ИСО 2632-1-85 «Образцы шероховатости поверхности рабочие. Часть 1. Образцы обточенные, шлифованные, расточенные, фрезерованные, фасонные и строганные», MOD; ИСО 2632-2-85 «Образцы шероховатости поверхности рабочие. Часть 2. Образцы, полученные с помощью электроэрозии, обдувки металлической дробью и стальной крошкой и полирования», MOD)

ГОСТ 18088-83 Инструмент металлорежущий, алмазный, дереворежущий, слесарно-монтажный и вспомогательный. Упаковка, маркировка, транспортирование и хранение

ГОСТ 21449-75 Прутки для наплавки. Технические условия

ГОСТ 23677-79 Твердомеры для металла. Общие технические требования

ГОСТ 23726-79 Инструмент металлорежущий и дереворежущий. Приемка

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Основные размеры

3.1.1 Пилы следует изготовлять двух типов:

1 - оснащенные напайными твердосплавными пластинами;

2 - оснащенные наплавленным износостойким литым сплавом (стеллитом).

Пилы типа 1 следует изготовлять двух исполнений:

1 - без очистителей пропила;

2 - с очистителями пропила.

Пилы типа 2 следует изготовлять трех исполнений:

1 - без очистителей пропила;

2 - с очистителями пропила;

3 - с групповым расположением зубьев.

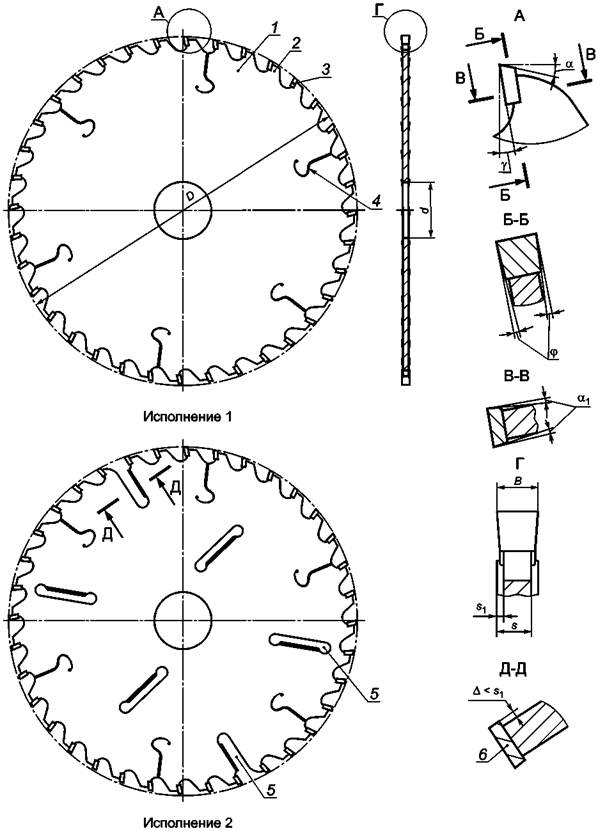

3.1.2 Основные размеры пил типов 1 и 2, исполнений 1 и 2 должны соответствовать указанным на рисунках 1 и 2 и в таблице 1.

1 - корпус; 2 - зуб; 3 - пластина

твердосплавная; 4 - компенсаторы;

5 - окна очистителей пропила; 6 - пластины

очистителей пропила

Рисунок 1 - Тип 1

1 - корпус; 2 - зуб; 3 - твердый сплав

- стеллит; 4 - компенсаторы;

5 - окна очистителей пропила; 6 - пластины

очистителей пропила

Рисунок 2 - Тип 2

Таблица 1 Размеры в миллиметрах

Примеры условного обозначения пилы типа 1, исполнения 1, с наружным диаметром 450 мм, диаметром посадочного отверстия 50 мм, шириной пропила 5,8 мм, числом зубьев 28:

Пила 1-1-450-50-5,8-28 ГОСТ Р 54489-2011

То же, исполнения 2, с наружным диаметром 500 мм, диаметром посадочного отверстия 50 мм, шириной пропила 5,2 мм, числом зубьев 32 и числом пластин очистителей пропила 4:

Пила 1-2-500-50-5,2-32-4 ГОСТ Р 54489-2011

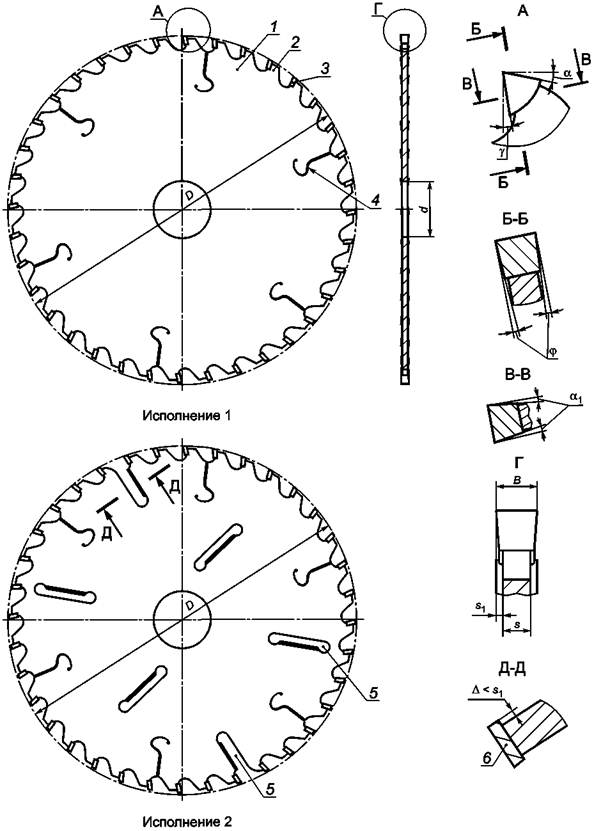

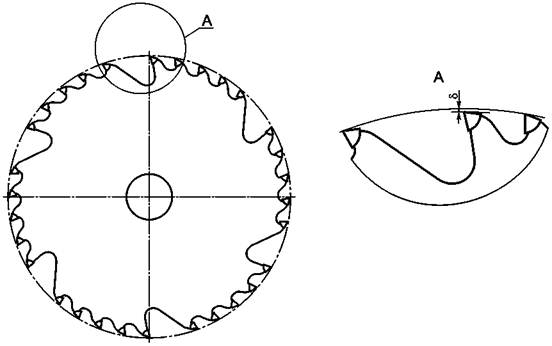

3.1.3 Основные размеры пил типа 2 исполнения 3 должны соответствовать указанными на рисунке 3 и в таблице 2.

Рисунок 3

Таблица 2

Размеры в миллиметрах

|

В |

s |

s1 |

d |

g |

Число зубьев пилы z при числе групп п |

|||||

|

6 |

8 |

|||||||||

|

Число зубьев в группе z1 |

||||||||||

|

6 |

7 |

5 |

6 |

8 |

||||||

|

600 630 650 |

6,4 |

3,4 |

1,5 |

От 50 до 125 включ. |

От 15° до 45° включ. |

36 |

42 |

- |

- |

- |

|

5,8 |

1,2 |

|||||||||

|

6,6 |

3,6 |

1,5 |

||||||||

|

6,0 |

1,2 |

|||||||||

|

6,8 |

3,8 |

1,5 |

||||||||

|

6,2 |

1,2 |

|||||||||

|

710 |

7,0 |

1,6 |

||||||||

|

6,4 |

1,3 |

|||||||||

|

7,2 |

4,0 |

1,6 |

||||||||

|

6,6 |

1,3 |

|||||||||

|

800 |

7,0 |

3,8 |

1,6 |

- |

- |

40 |

48 |

- |

||

|

6,4 |

1,3 |

|||||||||

|

7,2 |

4,0 |

1,6 |

||||||||

|

6,6 |

1,3 |

|||||||||

|

7,7 |

4,5 |

1,6 |

||||||||

|

7,1 |

1,3 |

|||||||||

|

900 |

7,2 |

4,0 |

1,6 |

|||||||

|

6,6 |

1,3 |

|||||||||

|

7,7 |

4,5 |

1,6 |

||||||||

|

7,1 |

1,3 |

|||||||||

|

1000 |

8,1 |

1,8 |

- |

- |

40 |

48 |

- |

|||

|

7,5 |

1,5 |

|||||||||

|

8,6 |

5,0 |

1,8 |

||||||||

|

8,0 |

1,5 |

|||||||||

|

1100 |

8,6 |

1,8 |

||||||||

|

8,0 |

1,5 |

|||||||||

|

1250 |

9,0 |

5,0 |

2,0 |

- |

- |

- |

- |

64 |

||

|

8,6 |

1,8 |

|||||||||

|

9,3 |

5,5 |

1,9 |

||||||||

|

8,9 |

1,7 |

|||||||||

|

Примечание - Большие значения B u s1 для каждой толщины корпуса пилы s приняты для распиловки древесины хвойных пород абсолютной влажности выше 30 %, а меньшие значения B u s1 - для распиловки древесины твердых лиственных пород. По согласованию с заказчиком допускаются другие значения В, s, s1 и z в пределах ±20 %. |

||||||||||

Пример условного обозначения пилы типа 2, исполнения 3, с наружным диаметром 900 мм, диаметром посадочного отверстия 80 мм, шириной пропила 6,6 мм, числом зубьев 48:

Пила 2-3-900-80-6,6-48 ГОСТ Р 54489-2011

3.1.4 Задние углы: a = 15° ± 1°30¢; a1 = 3° ± 30¢. Угол j в плане 1° ± 30¢.

3.1.5 Размер D для пластин очистителей пропила должен быть: D = s1 - (0,1 ... 0,3) мм.

3.2 Характеристики

3.2.1 Корпуса пил следует изготовлять из стали марки 9ХФ по ГОСТ 5950. Допускается изготовлять корпуса пил из сталей других марок, не уступающих по физико-механическим свойствам стали марки 9ХФ.

3.2.2 Режущие пластины зубьев пил типа 1 должны быть из твердого сплава марок ВК8, ВК15 по ГОСТ 3882 или из других марок, не уступающих им по физико-химическим свойствам.

3.2.3 Режущая часть зубьев пил типа 2 должна быть из литого твердого сплава (стеллита) марки Пр-ВЗК-Р по ГОСТ 21449 или из других марок, не уступающих ему по физико-механическим свойствам.

3.2.4 Пластины из твердого сплава пил типа 1 должны быть припаяны припоем, обеспечивающим эксплуатационную прочность и надежность. Видимый разрыв слоя припоя по контуру пайки должен быть не более 10 % его общей длины.

3.2.5 Твердость корпусов пил - 40 ... 45 HRC.

В зоне термического влияния от нагрева при пайке и наплавке допускается снижение твердости до 30 ... 35 HRC.

Зона термического влияния от нагрева при пайке и наплавке расположена между вершиной зуба и его основанием.

Зоны термического влияния соседних зубьев пилы не должны перекрывать друг друга.

3.2.6 На поверхностях корпусов пил не должно быть трещин, волосовин, расслоений, забоин и следов коррозии; на режущих кромках зубьев не должно быть сколов и трещин.

3.2.7 На поверхностях корпусов пил в зоне впадин зубьев не должно быть следов побежалости от пайки и наплавки износостойкого слоя.

3.2.8 Допуск прямолинейности торцовых поверхностей корпусов пил должен быть, мм, не более:

|

0,1 - для пил диаметром до 450 мм включительно; |

|

0,2 » » » свыше 450 » 800 мм »; |

|

0,3 » » » » 800 » 1250 мм ». |

3.2.9 Пилы должны быть выправлены. На торцовых поверхностях корпусов пил допускаются следы правки глубиной, мм, не более:

|

0,08 - для пил диаметром до 800 мм включительно; |

|

0,10 » » » свыше 800 мм. |

3.2.10 Неравномерность толщины корпуса в пределах одной пилы без учета следов правки должна быть, мм, не более:

|

0,05 - для пил диаметром до 450 мм включительно; |

|

0,08 » » » свыше 450 » 800 мм »; |

|

0,10 » » » » 800 » 1000 мм »; |

|

0,12 » » » » 1000 » 1250 мм ». |

3.2.11 Пилы типов 1 и 2 исполнения 1 должны иметь нормированное напряженное состояние, характеризуемое величиной вогнутости, указанной в ГОСТ 980 (пункт 2.10 и таблица 3).

3.2.12 Параметры шероховатости поверхностей пил по ГОСТ 2789 должны быть, мкм, не более:

|

Rz3,2 - передних, задних и боковых поверхностей зубьев пил типа 1 |

|

Rz6,3 » » » » » » типа 2 |

Ra 1,25 - торцовых поверхностей корпусов пил и посадочного отверстия;

Rz 25 - остальных поверхностей.

3.2.13 Предельные отклонения углов зубьев пил должны быть не более:

±1°30¢ - передних и задних углов;

±30 - углов, номинальное значение которых не превышает 5°.

3.2.14 Предельные отклонения размеров пил должны быть не более:

js16 - для наружного диаметра пил;

Н8 - для диаметра посадочного отверстия;

h12 - для толщин корпусов.

3.2.15 Разность двух любых шагов зубьев пил типов 1 и 2 исполнений 1 и 2 должна быть, мм, не более:

|

0,4 - при шаге до 20 мм включительно; |

|

0,7 » » свыше 20 » 40 мм »; |

|

1,0 » » » 40 » 60 мм »; |

|

1,5 » » » 60 мм. |

3.2.16 Предельные отклонения выступа зубьев, оснащенных литым твердым сплавом, и пластин очистителей пропила относительно корпуса пилы должны быть не более ±0,05 мм.

3.2.17 Допуск торцового биения вершин зубьев должен быть, мм, не более:

|

0,3 - для пил диаметром до 450 мм включительно; |

|

0,5 » » » свыше 450 » 800 мм »; |

|

0,6 » » » » 800 » 1000 мм »; |

|

0,8 » » » » 1000 » 1250 мм ». |

3.2.18 Допуск радиального биения вершин зубьев должен быть, мм, не более:

|

0,15 - для пил диаметром до 355 мм включительно; |

|

0,3 » » » свыше 355 » 560 мм »; |

|

0,4 » » » » 560 » 800 мм »; |

|

0,5 » » » » 800 » 1250 мм ». |

3.2.19 Пилы должны быть статически уравновешены. Дисбаланс пил должен быть, г×мм, не более:

|

400 - для пил диаметром до 450 мм включительно; |

|

600 » » » свыше 450 » 800 мм »; |

|

800 » » » » 800 » 1250 мм ». |

50 г×мм на каждый 1 кг массы пилы - для пил массой свыше 20 кг.

3.2.20 Средний ![]() и установленный

Ту периоды стойкости пил типов 1

и 2 при условиях испытаний по 5.9 должны быть, м,

не менее:

и установленный

Ту периоды стойкости пил типов 1

и 2 при условиях испытаний по 5.9 должны быть, м,

не менее:

![]() = 1600; Ту

= 800.

= 1600; Ту

= 800.

3.3 Маркировка

3.3.1 На торце корпуса каждой пилы должны быть четко нанесены:

- товарный знак предприятия-изготовителя;

- диаметр пилы;

- предельная рабочая частота вращения;

- ширина пилы;

- число зубьев;

- материал режущей части.

Примечание - Допускается маркировка другой информации по требованию заказчика.

3.3.2 Маркировка потребительской тары и транспортная маркировка - по ГОСТ 18088.

3.4 Упаковка

Упаковка пил - по ГОСТ 18088.

4 Правила приемки

4.1 Приемка пил - по ГОСТ 23726.

4.2 Периодические испытания на средний период стойкости проводят один раз в три года, на установленный период стойкости - один раз в год. Испытания проводят не менее чем на трех пилах любого типоразмера.

Допускается испытания проводить у потребителя.

5 Методы контроля и испытаний

5.1 Внешний вид пил контролируют визуально с помощью лупы ЛП-1-5х по ГОСТ 25706. Допускается внешний вид пил контролировать визуально сравнением с образцами, утвержденными в установленном порядке.

5.2 Контроль твердости корпусов пил - по ГОСТ 9013 с помощью твердомера по ГОСТ 23677.

5.3 Отклонение от прямолинейности торцовых поверхностей пил проверяют поверочной линейкой и щупами в направлениях диаметров, радиусов и хорд с обеих сторон корпуса пилы или на специальном приспособлении. Допускается отклонение пилы от вертикальной плоскости в пределах ±5 мм. При проверке по диаметру длина поверочной линейки должна быть меньше диаметра окружности впадин, но не более чем на 10 мм.

5.4 Шероховатость поверхностей пил проверяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцовыми инструментами, имеющими значения параметров шероховатости не более указанных в 3.2.11. Шероховатость обработанных поверхностей древесины определяется по параметру Rmmax no ГОСТ 7016 с помощью индикатора часового типа ИЧ05 по ГОСТ 577 с ценой деления 0,01 мм. Сравнение осуществляют визуально с применением лупы ЛП-1-5х по ГОСТ 25706.

5.5 При контроле размерных параметров пил применяют методы и средства измерения, погрешность которых должна быть не более:

- значений, указанных в ГОСТ 8.051, - при измерении линейных размеров;

- 35 % допуска на проверяемый угол - при измерении угловых размеров;

- 25 % допуска на проверяемый параметр - при измерении отклонения формы и расположения поверхностей.

5.6 Контроль торцового и радиального биений зубьев пил осуществляют с помощью индикатора часового типа ИЧ05 по ГОСТ 577 с ценой деления 0,01 мм при вертикальной установке пилы на оправке, имеющей опорный торец и закрепленной шайбами и гайками.

Диаметр шайб должен быть, мм, не менее:

|

100 - для пил диаметром до 315 мм включительно; |

|

125 » » » свыше 315 » 560 мм »; |

|

160 » » » » 560 » 1000 мм »; |

|

200 » » » » 1000 » 1250 мм ». |

Допуск торцового биения шайб должен быть, мм, не более:

|

0,02 - для шайб диаметром до 125 мм включительно; |

|

0,03 » » » свыше 125 мм. |

5.7 Статический дисбаланс пил контролируют на установках для статической балансировки, отвечающих установленным для них нормам точности.

Перед испытаниями пил на прочность проводят проверку на уравновешенность по 3.2.19 и на соблюдение требований безопасности по разделу 6.

5.9 Испытания пил на работоспособность,

средний ![]() и установленный Ту периоды

стойкости проводят на круглопильных станках,

соответствующих установленным для них нормам

точности, на режимах, указанных в таблице

3. Перед испытаниями

на работоспособность и стойкость проводят испытания

пил по 5.8.

и установленный Ту периоды

стойкости проводят на круглопильных станках,

соответствующих установленным для них нормам

точности, на режимах, указанных в таблице

3. Перед испытаниями

на работоспособность и стойкость проводят испытания

пил по 5.8.

Таблица 3

|

Тип пилы |

Обрабатываемый материал |

Режимы резания |

||

|

Скорость резания, м/с |

Подача на зуб, мм/зуб |

Высота пропила, мм |

||

|

1 |

Твердолиственная древесина, талая влажность 40 % - 60 % |

40 - 60 |

0,2 - 0,4 |

200 |

|

2 |

Хвойная древесина, талая влажность 40 % - 60 % |

50 - 70 |

||

При испытаниях пил на работоспособность каждой пилой должно быть обработано не менее 50 м выбранного в соответствии с таблицей 3 материала, после чего на режущих кромках не должно быть прижогов, трещин и сколов, а также прижогов на обрабатываемом материале.

5.10 Критерием затупления пил является ухудшение качества распиловки:

- отклонение прямолинейности реза от плоскости пропила должно быть не более 1,0 мм;

- ухудшение шероховатости Rmmax обработанных поверхностей, превышающее 800 мкм.

5.11 Приемочные значения среднего и установленного периодов стойкости пил типов 1 и 2 должны быть, м, не менее:

6 Требования безопасности

6.1 Каждая пила должна быть испытана предприятием-изготовителем на прочность вращением при условиях, указанных в 5.9.

6.2 Диаметры зажимных фланцев для обеспечения устойчивости работы дисковых пил с равномерно расположенными зубьями приведены в таблице А.1 (приложение А).

6.3 Длина компенсационно-охлаждающих прорезей в зависимости от диаметра пилы приведена в таблице А.2 (приложение А).

6.4 Частота вращения пил в работе зависит от диаметра и толщины корпуса и не должна превышать указанную в приложении В.

6.5 Рекомендуемая скорость резания должна находиться в диапазоне свыше 40 до 60 м/с включительно.

6.6 Зубья пил типа 1 исполнений 1 и 2 должны иметь передний угол g от 20° до 25° включительно при распиловке лесоматериалов хвойных пород; от 15° до 20° включительно - при распиловке лесоматериалов твердых лиственных пород; от 10° до 15° включительно - при распиловке мерзлой древесины.

6.7 Зубья пил типа 2 исполнений 1 - 3 должны иметь передний угол g от 35° до 40° включительно при распиловке лесоматериалов хвойных пород; от 20° до 30° включительно - при распиловке лесоматериалов твердых лиственных пород и мерзлой древесины.

6.8 Величина занижения d первого зуба после выреза зубьев в пилах типа 2 исполнения 3 должна быть в пределах 0,15 - 1,5 мм в зависимости от количества удаленных зубьев и подачи на зуб.

6.9 Работа с затупленными режущими кромками не допускается.

7 Транспортирование и хранение

Транспортирование и хранение - по ГОСТ 18088.

Приложение А

(рекомендуемое)

Таблица А.1 - Диаметр зажимных фланцев пил типов 1 и 2, исполнение 1

В миллиметрах

|

Диаметр фланца |

Наименьший диаметр фланца* |

|

|

От 250 до 315 включ. |

100 |

90 |

|

Св. 315 до 560 включ. |

125 |

115 |

|

Св. 560 до 800 включ. |

150 |

140 |

|

Св. 800 до 1000 включ. |

175 |

160 |

|

1100 |

200 |

180 |

|

1250 |

250 |

200 |

|

* Наименьший диаметр зажимных фланцев рекомендуется для корпусов пил большей толщины. |

||

Таблица А.2 - Длина компенсационно-охлаждающих прорезей в корпусах пил типов 1 и 2, исполнение 1

В миллиметрах

|

Длина прорези |

Диаметр пилы D |

Длина прорези |

|

|

250 |

От 15 до 30 включ. |

От 600 до 710 включ. |

От 35 до 65 включ. |

|

315 |

От 20 до 35 включ. |

800; 900 |

От 40 до 70 включ. |

|

355 |

От 22 до 35 включ. |

900; 1000 |

От 45 до 80 включ. |

|

400; 450 |

От 25 до 45 включ. |

1100; 1250 |

От 50 до 90 включ. |

|

500; 560 |

От 30 до 55 включ. |

- |

- |

|

Примечание - Наименьшая длина компенсационно-охлаждающих прорезей рекомендуется для корпусов пил большей толщины. |

|||

Приложение

В

(рекомендуемое)

Таблица В.1

|

D, мм |

Частота вращения пил, мин-1, при толщине корпуса пилы s, мм |

||||||||||

|

2,6 |

2,8 |

3,0 |

3,2 |

3,4 |

3,6 |

3,8 |

4,0 |

4,5 |

5,0 |

5,5 |

|

|

250 |

6500 |

7000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

315 |

5500 |

6000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

355 |

4500 |

5000 |

5600 |

- |

- |

- |

- |

- |

- |

- |

- |

|

400 |

4000 |

4500 |

4800 |

- |

- |

- |

- |

- |

- |

- |

- |

|

450 |

- |

3500 |

3800 |

4200 |

- |

- |

- |

- |

- |

- |

- |

|

500 |

- |

3100 |

3400 |

3750 |

4000 |

- |

- |

- |

- |

- |

- |

|

560 |

- |

- |

2600 |

2800 |

2950 |

3050 |

- |

- |

- |

- |

- |

|

630 |

- |

- |

- |

2000 |

2200 |

2350 |

2500 |

- |

- |

- |

- |

|

710 |

- |

- |

- |

- |

2000 |

2200 |

2350 |

2450 |

- |

- |

- |

|

800 |

- |

- |

- |

- |

- |

1700 |

2000 |

2050 |

- |

- |

- |

|

900 |

- |

- |

- |

- |

- |

- |

1100 |

1250 |

1300 |

- |

- |

|

1000 |

- |

- |

- |

- |

- |

- |

- |

1000 |

1100 |

1150 |

- |

|

1100 |

- |

- |

- |

- |

- |

- |

- |

- |

850 |

900 |

1000 |

|

1250 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

800 |

900 |

|

Примечание - Для пил с групповым расположением зубьев максимально допустимые частоты вращения могут быть увеличены до 20 %. |

|||||||||||