| Информационная система |  |

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ПЕНООБРАЗОВАТЕЛИ

ДЛЯ ТУШЕНИЯ ПОЖАРОВ

Общие

технические требования

и методы испытаний

|

|

Москва Стандартинформ 2012 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Государственным образовательным бюджетным учреждением высшего профессионального образования «Академия государственной противопожарной службы» МЧС России (Академия ГПС МЧС России) и Федеральным государственным бюджетным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны МЧС России» (ФГБУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 мая 2012 г. № 66-ст

4 ВЗАМЕН ГОСТ Р 50588-93

5 ПЕРЕИЗДАНИЕ. Январь 2013 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

|

Приложение А (обязательное) Модель жесткой воды.. 25 |

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЕНООБРАЗОВАТЕЛИ ДЛЯ ТУШЕНИЯ ПОЖАРОВ

Общие технические требования и методы испытаний

Foaming agents for fire extinguishing. General technical requirements and test methods

Дата введения - 2012-09-01

1 Область применения

Настоящий стандарт распространяется на пенообразователи для приготовления водных растворов, предназначенных для получения с помощью специальной аппаратуры воздушно-механической пены для тушения пожаров, и пенообразователи для приготовления водных растворов, предназначенных для тушения пожаров, в качестве смачивателей (далее - смачиватели).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 4.99-83 Система показателей качества продукции. Пенообразователи для тушения пожаров. Номенклатура показателей

ГОСТ 12.1.033-81 Система стандартов безопасности труда. Пожарная безопасность. Термины и определения

ГОСТ 33-2000 (ИСО 3104-94) Нефтепродукты. Прозрачные и непрозрачные жидкости. Определение кинематической вязкости и расчет динамической вязкости

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 1929-87 Нефтепродукты. Методы определения динамической вязкости на ротационном вискозиметре

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 4166-76 Реактивы. Натрий сернокислый. Технические условия

ГОСТ 4209-77 Реактивы. Магний хлористый 6-водный. Технические условия

ГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 13045-81 Ротаметры. Общие технические условия

ГОСТ 18995.1-73 Продукты химические жидкие. Методы определения плотности

ГОСТ 18995.5-73 Продукты химические органические. Методы определения температуры кристаллизации

ГОСТ 22567.5-93 Средства моющие синтетические и вещества поверхностно-активные. Методы определения концентрации водородных ионов

ГОСТ 25828-83 Гептан нормальный эталонный. Технические условия

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 12.1.033, ГОСТ 4.99, а также следующие термины с соответствующими определениями:

3.1 время свободного горения: Время с момента воспламенения горючей жидкости до момента начала подачи пены.

3.2 время повторного воспламенения: Время воспламенения 100 %-ной поверхности горючей жидкости, покрытой пеной в модельном очаге после тушения, от внесенного в модельный очаг горящего тигля.

3.3 горение: Экзотермическая реакция окисления вещества, сопровождающаяся по крайней мере одним из трех факторов: пламенем, свечением, выделением дыма.

3.4 зажигание: Инициирование процесса горения.

3.5 пена: Дисперсная система, состоящая из ячеек - пузырьков воздуха (газа), разделенных пленками жидкости, содержащей пенообразователь.

3.6 пенообразователь (пенный концентрат) для тушения пожаров: Концентрированный водный раствор стабилизатора пены (поверхностно-активного вещества), образующий при смешении с водой рабочий раствор пенообразователя или смачивателя.

3.7 пенообразователи типа AFFF: Синтетические фторсодержащие пленкообразующие пенообразователи целевого назначения для тушения горючих жидкостей.

3.8 пенообразователи типа FFFP: Протеиновые фторсодержащие пленкообразующие пенообразователи целевого назначения для тушения горючих жидкостей.

3.9 пенообразователи типа FP: Протеиновые фторсодержащие пенообразователи целевого назначения для тушения горючих жидкостей.

3.10 пенообразователи типа AFFF/AR: Синтетические фторсодержащие пленкообразующие спиртоустойчивые пенообразователи целевого назначения для тушения водорастворимых и водоне-растворимых горючих жидкостей.

3.11 пенообразователи типа AFFF/AR-LV: Синтетические фторсодержащие пленкообразующие спиртоустойчивые пенообразователи целевого назначения низкой вязкости для тушения водорастворимых и водонерастворимых горючих жидкостей.

3.12 пенообразователи типа FFFP/AR: Протеиновые фторсодержащие пленкообразующие спиртоустойчивые пенообразователи целевого назначения для тушения водорастворимых и водонерастворимых горючих жидкостей.

3.13 пенообразователи типа FP/AR: Протеиновые фторсодержащие спиртоустойчивые пенообразователи целевого назначения для тушения водорастворимых и водонерастворимых горючих жидкостей.

3.14 пенообразователи типа S/AR: Синтетические спиртоустойчивые пенообразователи целевого назначения без содержания фторированного поверхностно-активного вещества для тушения водорастворимых и водонерастворимых горючих жидкостей.

3.15 пенообразователи типа S: Синтетические пенообразователи, не содержащие фторированные поверхностно-активные вещества для тушения пожаров.

3.16 пенообразователи типа WA: Синтетические пенообразователи, не содержащие фторированные поверхностно-активные вещества, используемые для тушения пожаров в качестве смачивателя.

3.17 пенообразователи общего назначения: Пенообразователи, используемые для получения пены различной кратности и растворов смачивателей при тушении горючих жидкостей, твердых горючих материалов, волокнистых и тлеющих веществ, для защиты строительных конструкций, технологических аппаратов и хранящихся материалов от воздействия тепловых потоков. По химическому составу пенообразователи общего назначения классифицируются как синтетические углеводородные типа S.

3.18 пенообразователи целевого назначения: Пенообразователи, используемые в основном при тушении нефти, нефтепродуктов, водонерастворимых и водорастворимых горючих жидкостей. По химическому составу пенообразователи целевого назначения подразделяют на: синтетические углеводородные типов S, S/AR; синтетические фторсодержащие типов AFFF, AFFF/AR, AFFF/AR-LV; фторпротеиновые типов FP, FFFP, FP/AR и FFFP/AR.

3.19 рабочий раствор пенообразователя (смачивателя): Водный раствор пенообразователя с регламентированной рабочей объемной концентрацией пенообразователя (смачивателя). Рабочая концентрация пенообразователя составляет от 0,5 % до 6 %, смачивателя - от 0,1 % до 3 %.

4 Технические требования

4.1 Пенообразователи (смачиватели) должны быть изготовлены в соответствии с требованиями настоящего стандарта, нормативного или технического документа на конкретный пенообразователь (смачиватель), утвержденного в установленном порядке.

4.2 Характеристики

4.2.1 Показатели качества пенообразователей и смачивателей, используемых для пожаротушения, с учетом назначения, жесткости воды и кратности получаемой пены должны соответствовать требованиям, указанным в таблицах 1 - 4.

Таблица 1 - Показатели качества смачивателей и пенообразователей типов WA и S при использовании дистиллированной и питьевой воды

|

Значение для |

Метод испытания |

||

|

смачивателей типа WA |

пенообразователей типа S |

||

|

1 Внешний вид |

Однородная жидкость без осадка и расслоения |

По 5.2 |

|

|

2 Плотность при 20 °С, кг/см3 |

Должна быть указана в нормативном или техническом документе на конкретный пенообразователь или смачиватель |

По ГОСТ 18995.1 |

|

|

3 Кинематическая вязкость при 20 °С, мм2 × с-1, не более |

100 |

100 |

По ГОСТ 33 |

|

4 Динамическая вязкость, Па × с, не более |

Должна быть указана в нормативном или техническом документе на конкретный пенообразователь или смачиватель |

По ГОСТ 1929 |

|

|

5 Водородный показатель рН пенообразователя (смачивателя) |

6,5 - 8,5 |

По ГОСТ 22567.5 |

|

|

6 Температура застывания, °С, не выше |

Минус 3 |

Минус 3 |

По ГОСТ 18995.5 |

|

7 Кратность пены из рабочего раствора: |

По 5.3 |

||

|

- низкая, не более |

5 |

20 |

|

|

- средняя, не менее |

Не нормируется |

60 |

|

|

- высокая, не менее |

То же |

200 |

|

|

8 Показатель устойчивости пены низкой, средней и высокой кратности |

Не нормируется |

Должен быть указан в нормативном или техническом документе на конкретный пенообразователь |

По 5.3 |

|

9 Время тушения н-гептана при установленной интенсивности подачи рабочего раствора, с, не более: |

|||

|

- пеной средней кратности при интенсивности (0,032 ± 0,002) дм3/(м2 × с) (стендовая методика) |

Не нормируется |

250 |

По 5.5 |

|

- пеной средней кратности при интенсивности (0,032 ± 0,002), дм3/(м2 × с) |

То же |

300 |

По 5.6 |

|

10 Поверхностное натяжение рабочего раствора, мН/м, не более |

32 |

32 |

По 5.8 |

|

11 Показатель смачивающей способности, с, не более |

45 |

45 |

По 5.9 |

Таблица 2 - Показатели качества смачивателей и пенообразователей типов WA и S при использовании жесткой и морской воды

|

Наименование показателя |

Значение для |

Метод испытания |

|

|

смачивателей типа WA |

пенообразователей типа S |

||

|

1 Внешний вид |

Однородная жидкость без осадка и расслоения |

По 5.2 |

|

|

2 Плотность при 20 °С, кг/см3 |

Должна быть указана в нормативном или техническом документе на конкретный пенообразователь или смачиватель |

По ГОСТ 18995.1 |

|

|

3 Кинематическая вязкость при 20 °С, мм2 × с-1, не более |

100 |

100 |

По ГОСТ 33 |

|

4 Динамическая вязкость, Па × с, не более |

Должна быть указана в нормативном или техническом документе на конкретный пенообразователь или смачиватель |

По ГОСТ 1929 |

|

|

5 Водородный показатель рН пенообразователя (смачивателя) |

6,5 - 8,5 |

По ГОСТ 22567.5 |

|

|

6 Температура застывания, °С, не выше |

Минус 3 |

Минус 3 |

По ГОСТ 18995.5 |

|

7 Кратность пены из рабочего раствора: |

По 5.3 |

||

|

- низкая, не более |

5 |

20 |

|

|

- средняя, не менее |

Не нормируется |

60 |

|

|

- высокая, не менее |

То же |

200 |

|

|

8 Показатель устойчивости пены низкой, средней и высокой кратности |

Не нормируется |

Должен быть указан в нормативном или техническом документе на конкретный пенообразователь |

По 5.3 |

|

9 Время тушения н-гептана при установленной интенсивности подачи рабочего раствора, с, не более: |

|||

|

- пеной средней кратности при интенсивности (0,032 ± 0,002) дм3/(м2 × с) (стендовая методика) |

Не нормируется |

250 |

По 5.5 |

|

- пеной средней кратности при интенсивности (0,032 ± 0,002) дм3/(м2 × с) |

То же |

300 |

По 5.6 |

|

10 Поверхностное натяжение рабочего раствора, мН/м, не более |

Должно быть указано в нормативном или техническом документе на конкретный пенообразователь или смачиватель |

По 5.8 |

|

|

11 Показатель смачивающей способности, с, не более |

Должен быть указан в нормативном или техническом документе на конкретный пенообразователь или смачиватель |

По 5.10 |

|

Таблица 3 - Показатели качества пенообразователей типов S/AR; AFFF/AR, FP/AR, FFFP/AR, AFFF, AFFF/AR-LV, FP, FFFP при использовании дистиллированной и питьевой воды

|

Наименование показателя |

Значение для пенообразователей |

Метод испытания |

||||

|

типа S/AR |

типов AFFF/AR, FP/AR, FFFP/AR |

типов AFFF, AFFF/AR-LV, FP, FFFP |

||||

|

1 Внешний вид |

Однородная жидкость без осадка и расслоения |

По 5.2 |

||||

|

2 Плотность при 20 °С, кг/см3 |

Должна быть указана в нормативном или техническом документе на конкретный пенообразователь |

По ГОСТ 18995.1 |

||||

|

3 Кинематическая вязкость при 20 °С, мм2 × с-1, не более |

Должна быть указана в нормативном или техническом документе на конкретный пенообразователь |

100 |

По ГОСТ 33 |

|||

|

4 Динамическая вязкость, Па × с, не более |

2,5 |

2,5 |

Должна быть указана в нормативном или техническом документе на конкретный пенообразователь |

По ГОСТ 1929 |

||

|

5 Водородный показатель рН пенообразователя |

6,5 - 8,5 |

По ГОСТ 22567.5 |

||||

|

6 Температура застывания, °С, не выше |

Минус 3 |

Минус 15 |

Минус 15 |

По ГОСТ 18995.5 |

||

|

7 Кратность пены из рабочего раствора: |

По 5.3 |

|||||

|

- низкая, не более |

20 |

20 |

20 |

|||

|

- средняя, не менее |

60* |

40* |

40* |

|||

|

- высокая, не менее |

200* |

200* |

200* |

|||

|

8 Показатель устойчивости пены низкой, средней и высокой кратности |

Должен быть указан в нормативном или техническом документе на конкретный пенообразователь |

По 5.3 |

||||

|

9 Время тушения н-гептана при установленной интенсивности подачи рабочего раствора, с, не более: |

||||||

|

- пеной низкой кратности при интенсивности (0,059 ± 0,002) дм3/(м2 × с) |

120 |

90 |

90 |

По 5.4 |

||

|

- пеной средней кратности при интенсивности (0,032 ± 0,002) дм3/(м2 × с) |

120* |

100* |

100* |

По 5.6 |

||

|

- пеной высокой кратности при интенсивности (0,059 ± 0,002) дм3/(м2 × с) |

120* |

90* |

90* |

По 5.7 |

||

|

10 Время повторного воспламенения модельного очага после тушения пеной, с, не менее:: |

||||||

|

- низкой кратности |

300 |

700 |

450 |

По 5.4 |

||

|

- средней кратности |

Должно быть указано в нормативном или техническом документе на конкретный пенообразователь |

400* |

400* |

По 5.6 |

||

|

11 Поверхностное натяжение рабочего раствора, мН/м, не более |

32 |

Должно быть указано в нормативном или техническом документе на конкретный пенообразователь |

По 5.8 |

|||

|

12 Межфазное натяжение рабочего раствора на границе с гептаном, мН/м, не менее |

Не нормируется |

Должно быть указано в нормативном или техническом документе на конкретный пенообразователь |

По 5.8 |

|||

|

* Для пенообразователей, образующих пену указанной кратности. |

||||||

Таблица 4 - Показатели качества пенообразователей типов S/AR, AFFF/AR, FP/AR, FFFP/AR, AFFF, AFFF/AR-LV, FP, FFFP при использовании жесткой и морской воды

|

Значение для пенообразователей |

Метод испытания |

|||

|

типа S/AR |

типов AFFF/AR, FP/AR, FFFP/AR |

типов AFFF, AFFF/AR-LV, FP, FFFP |

||

|

1 Внешний вид |

Однородная жидкость без осадка и расслоения |

По 5.2 |

||

|

2 Плотность при 20 °С, кг/см3 |

Должна быть указана в нормативном или техническом документе на конкретный пенообразователь |

По ГОСТ 18995.1 |

||

|

3 Кинематическая вязкость при 20 °С, мм2 × с-1, не более |

Должна быть указана в нормативном или техническом документе на конкретный пенообразователь |

100 |

По ГОСТ 33 |

|

|

4 Динамическая вязкость, Па × с, не более |

2,5 |

2,5 |

Должна быть указана в нормативном или техническом документе на конкретный пенообразователь |

По ГОСТ 1929 |

|

5 Водородный показатель рН пенообразователя |

6,5 - 8,5 |

По ГОСТ 22567.5 |

||

|

6 Температура застывания, °С, не выше |

Минус 3 |

Минус 15 |

Минус 15 |

По ГОСТ 18995.5 |

|

7 Кратность пены из рабочего раствора: |

По 5.3 |

|||

|

- низкая, не более |

20 |

20 |

20 |

|

|

- средняя, не менее |

60* |

40* |

40* |

|

|

- высокая, не менее |

200* |

200* |

200* |

|

|

8 Показатель устойчивости пены низкой, средней и высокой кратности |

Должен быть указан в нормативном или техническом документе на конкретный пенообразователь |

По 5.3 |

||

|

9 Время тушения н-гептана при установленной интенсивности подачи рабочего раствора, с, не более: |

||||

|

- пеной низкой кратности при интенсивности (0,059 ± 0,002) дм3/(м2 × с) |

Должно быть указано в нормативном или техническом документе на конкретный пенообразователь |

120 |

120 |

По 5.4 |

|

- пеной средней кратности при интенсивности (0,032 ± 0,002) дм3/(м2 × с) |

120* |

120* |

120* |

По 5.6 |

|

- пеной высокой кратности при интенсивности (0,059 ± 0,002) дм3/(м2 × с) |

120* |

120* |

120* |

По 5.7 |

|

10 Время повторного воспламенения модельного очага после тушения пеной, с, не менее: |

||||

|

- низкой кратности |

Должно быть указано в нормативном или техническом документе на конкретный пенообразователь |

450 |

330 |

По 5.4 |

|

- средней кратности |

То же |

330* |

330* |

По 5.6 |

|

11 Поверхностное натяжение рабочего раствора, мН/м, не более |

Должно быть указано в нормативном или техническом документе на конкретный пенообразователь |

По 5.8 |

||

|

12 Межфазное натяжение рабочего раствора на границе с гептаном, мН/м, не менее |

Не нормируется |

Должно быть указано в нормативном или техническом документе на конкретный пенообразователь |

По 5.8 |

|

|

* Для пенообразователей, образующих пену указанной кратности. |

||||

5 Методы испытаний

5.1 Общие требования

5.1.1 При проведении испытаний, в зависимости от рекомендаций производителя по использованию пенообразователя (смачивателя), для приготовления рабочих растворов применяют:

- воду дистиллированную по ГОСТ 6709;

- воду питьевую с удельной электропроводностью (0,10 ± 0,05) См/м;

- воду жесткую (модель жесткой воды - согласно приложению А);

- воду морскую (модель морской воды - согласно приложению Б).

5.1.2 Периодический контроль пенообразователей и смачивателей следует проводить по показателям 1, 5, 7, 8, 10, 11 таблиц 1 - 4.

Внешний вид пенообразователя определяют визуально в цилиндрах по ГОСТ 1770 из бесцветного стекла вместимостью 250 см3 в проходящем рассеянном свете при температуре (20 ± 2) °С.

В два одинаковых цилиндра наливают по 200 см3 пенообразователя и выдерживают их в течение (12 ± 2) ч при температуре (3 ± 2) °С, а затем при температуре (60 ± 2) °С в течение (12 ± 2) ч. При этом не должны наблюдаться расслоения и выпадение осадка, видимого невооруженным глазом. Для фторпротеиновых пенообразователей допускается осадок не более 0,25 % объема.

5.3 Определение кратности и показателя устойчивости пены низкой, средней и высокой кратности

5.3.1 Определение кратности и показателя устойчивости пены низкой и средней кратности

Сущность метода заключается в измерении массы до и после заполнения пеной емкости для сбора пены с последующим вычислением кратности пены и определением показателя ее устойчивости.

5.3.1.1 Применяемое оборудование, средства измерений и растворы

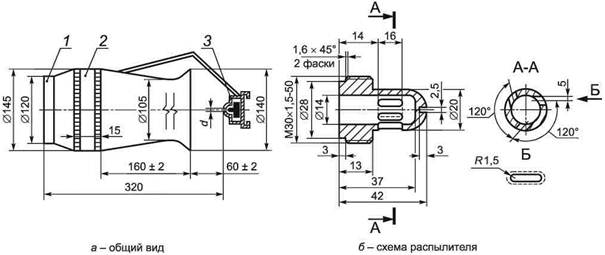

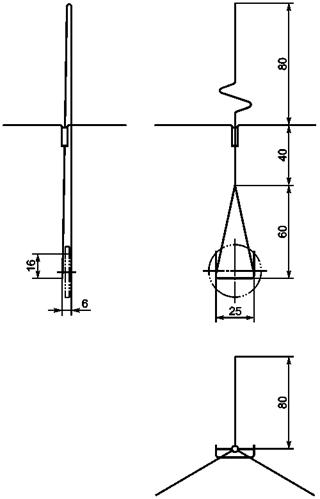

Для определения кратности и показателя устойчивости пены низкой и средней кратности используют установку (см. рисунок 1), в комплект которой входят:

- генератор пены средней кратности ГПС-100 (см. рисунок 2) с распылителем диаметром 8,1 мм, позволяющим обеспечить объемный расход раствора (1,0 ± 0,1) дм3/с при давлении на стволе (0,60 ± 0,01) МПа или пожарный ствол для пены низкой кратности с распылителем (см. рисунок 3), позволяющий обеспечить объемный расход раствора (0,166 ± 0,001) дм3/с при давлении на стволе (0,58 ± 0,02) МПа;

- насос водяной, обеспечивающий объемный расход раствора 0,16 - 1,10 дм3/с при давлении на стволе (0,58 ± 0,03) МПа;

- емкость металлическая цилиндрическая для сбора пены, вместимостью (200 ± 1) дм3, массой не более 12 кг, с отверстием диаметром (40 ± 5) мм по центру дна емкости для истечения рабочего раствора. Соотношение высоты емкости h к ее диаметру d равно 1,5;

- весы с пределом измерения не более 50 кг и погрешностью измерений не более 0,05 кг;

- манометр по ГОСТ 2405 с верхним пределом измерения 1,00 МПа и ценой деления 0,040 МПа, установленный на выходе насоса;

- термометр по ГОСТ 28498 с диапазоном измерений 0 °С - 100 °С и ценой деления 1 °С;

- цилиндр мерный вместимостью 2000 см3 с ценой деления 20 см3 по ГОСТ 1770;

- секундомер с пределом измерений 60 мин и ценой деления 0,2 с;

- емкость мерная для приготовления рабочего раствора пенообразователя, вместимостью 100 - 110 дм3;

- вода в зависимости от рекомендаций производителя.

5.3.1.2 Подготовка к испытанию

Готовят 100 дм3 рабочего раствора испытуемого пенообразователя. Проверяют работоспособность насосной установки. Измеряют массу пустой емкости для сбора пены.

Перед каждым определением измеряют температуру рабочего раствора пенообразователя, которая должна составлять (20 ± 2) °С.

1 - генератор пены или ствол низкой

кратности; 2 - напорный рукав; 3, 4 - патрубок с манометром;

5 - водяной насос; 6 - всасывающий рукав; 7 - емкость с

рабочим раствором пенообразователя;

8 - емкость для сбора пены; 9 - весы

Рисунок

1 - Схема установки для определения кратности и показателя устойчивости

пены

1 - корпус; 2 - пакет сеток; 3 - распылитель

Рисунок 2 - Генератор пены средней кратности ГПС-100

1 - труба; 2 - успокоитель; 3

- муфта; 4, 7 - штуцер; 5 - распылитель; 6 -

смеситель;

8 - переходник; 9 - напорная головка

Рисунок 3 - Пожарный ствол пены низкой кратности

5.3.1.3 Проведение испытания

Условия проведения испытания: температура воздуха 15 °С - 25 °С, атмосферное давление 84 - 106,7 кПа, относительная влажность воздуха 40 % - 80 %.

Для определения кратности пены средней кратности приготовленный рабочий раствор подают под давлением (0,60 ± 0,01) МПа в напорный рукав, на выходе которого установлен генератор ГПС-100. Отверстие на дне емкости закрывают. После получения устойчивой струи пены наполняют пеной емкость для сбора пены и взвешивают ее. При этом заполнение всего объема емкости должно быть равномерным, без образования пустот. Определяют массу пены как разность масс заполненной и пустой емкостей. Отверстие на дне емкости открывают для истечения раствора.

Для получения пены низкой кратности рабочий раствор подают на ствол низкой кратности под давлением (0,60 ± 0,01) МПа. Время заполнения емкости - (25 ± 5) с. Линейкой с пределом измерения 100 см определяют высоту пены Н с погрешностью до 1 см и вычисляют объем пены низкой кратности V, дм3, по формуле

![]() (1)

(1)

где Н - высота пены, см;

d - диаметр емкости для сбора пены, см.

5.3.1.4 Обработка результатов

Кратность пены K вычисляют по формуле

где Vп - объем пены, дм3;

Vp - объем раствора пенообразователя, дм3.

Показатель устойчивости пены низкой и средней кратности определяют как время выделения из пены 50 % массы раствора.

За результат испытания принимают среднеарифметическое трех параллельных определений. Допустимое расхождение между результатами наиболее отличающихся определений с доверительной вероятностью 0,95 должно быть не более 10 % среднего значения.

5.3.2 Определение кратности и показателя устойчивости пены высокой кратности

5.3.2.1 Применяемое оборудование, средства измерений и растворы

Для определения кратности и показателя устойчивости пены высокой кратности используют установку (см. рисунок 1), в комплект которой входят:

- генератор пены высокой кратности (см. рисунок 4), позволяющий обеспечить объемный расход раствора пенообразователя (0,102 ± 0,002) дм3/с при давлении на стволе (0,50 ± 0,01) МПа;

1 - вентилятор с электроприводом; 2 - кран с манометром; 3 - распылитель; 4 - сетка

Рисунок 4 - Генератор пены высокой кратности

- емкость (см. рисунок 5) цилиндрической формы с коническим дном для сбора пены вместимостью (500 ± 2) дм3 и массой не более 20 кг. Диаметр емкости - (800 ± 5) мм, высота вертикальной стенки - (1000 ± 5) мм. В коническом дне емкости находится центральное отверстие диаметром 3 мм. На расстоянии 20 мм от центра центрального отверстия находятся восемь расположенных по окружности отверстий диаметром 3 мм для вытекания жидкости;

Рисунок 5 - Емкость для сбора пены

- насос водяной, обеспечивающий объемный расход раствора 0,10 - 0,15 дм3/с при давлении на стволе (0,50 ± 0,05) МПа;

- весы с пределом взвешивания не менее 30 кг и погрешностью измерений не более 0,05 кг;

- манометр по ГОСТ 2405 с верхним пределом измерения 1,0 МПа и ценой деления 0,04 МПа, установленный на выходе насоса на патрубке;

- термометр по ГОСТ 28498 с диапазоном измерений 0 °С - 100 °С и ценой деления 1 °С;

- емкость мерная для приготовления рабочего раствора пенообразователя, вместимостью 100 - 110 дм3;

- цилиндр мерный вместимостью 2000 см3 с ценой деления 20 см3 по ГОСТ 1770;

- секундомер с пределом измерений 60 мин и ценой деления 0,2 с;

- вода в зависимости от рекомендаций производителя.

5.3.2.2 Подготовка к испытанию

Готовят 100 дм3 рабочего раствора испытуемого пенообразователя. Проверяют работоспособность насосной установки. Определяют массу пустой емкости для сбора пены.

Перед каждым определением осуществляют контроль температуры рабочего раствора пенообразователя, которая должна составлять (20 ± 2) °С.

5.3.2.3 Проведение испытания

Условия проведения испытания: температура воздуха 15 °С - 25 °С, атмосферное давление 84 - 106,7 кПа, относительная влажность воздуха 40 % - 80 %.

Для определения кратности пены высокой кратности приготовленный рабочий раствор подают под давлением (0,50 ± 0,01) МПа в напорный рукав, на выходе которого установлен генератор пены высокой кратности. Отверстия на дне емкости закрывают. После получения устойчивой пенной струи наполняют емкость для сбора пены и взвешивают ее. При этом должно быть равномерное заполнение всего объема емкости без образования пустот. По разности масс заполненной и пустой емкостей находят массу пены. Отверстия на дне емкости открывают для истечения раствора. Кратность пены вычисляется по формуле (2).

Показатель устойчивости пены определяют как время выделения из пены 50 % массы раствора.

5.3.2.4 Обработка результатов

За результат испытания принимают среднеарифметическое трех параллельных определений. Допустимое расхождение между результатами наиболее отличающихся определений с доверительной вероятностью 0,95 должно быть не более 10 % среднего значения.

5.4 Определение времени тушения н-гептана пеной низкой кратности и времени повторного воспламенения

Сущность метода заключается в определении времени тушения н-гептана в противне пеной низкой кратности при установленной интенсивности подачи рабочего раствора пенообразователя и определении времени повторного воспламенения поверхности горючего от внесенного в потушенный пеной модельный очаг горящего тигля.

5.4.1 Применяемое оборудование, средства измерений, реактивы и растворы:

- противень круглый, изготовленный из стали низкой прочности, с внутренним диаметром (1900 ± 15) мм, высотой (200 ± 10) мм, толщиной стенок (2,50 ± 0,05) мм, площадью дна (2,82 ± 0,05) м2;

- насос водяной, обеспечивающий объемный расход раствора (0,166 ± 0,001) дм3/с при давлении на стволе (0,58 ± 0,02) МПа;

- ствол пожарный пены низкой кратности с распылителем (см. рисунок 3), позволяющий обеспечить объемный расход раствора (0,166 ± 0,001) дм3/с при давлении на стволе (0,58 ± 0,02) МПа;

- тигель для повторного воспламенения, изготовленный из стали низкой прочности, с внутренним диаметром (295 ± 5) мм, высотой (130 ± 10) мм, толщиной стенок (2,50 ± 0,05) мм. Тигель имеет ручки, с помощью которых на шесте он подается в противень;

- емкость мерная для приготовления рабочего раствора пенообразователя, вместимостью 100 - 110 дм3;

- секундомер с пределом измерений 60 мин и ценой деления 0,2 с;

- термометр по ГОСТ 28498 с диапазоном измерений 0 °С - 100 °С и ценой деления 1 °С;

- жидкость горючая - н-гептан по ГОСТ 25828;

- вода в зависимости от рекомендаций производителя.

5.4.2 Подготовка к испытанию

Условия проведения испытания:

Испытание проводят на открытом воздухе. Температура воздуха 10 °С - 22 °С. Скорость ветра вблизи противня не более 1,5 м/с. Перед каждым определением осуществляют контроль температуры н-гептана и рабочего раствора пенообразователя, которая должна составлять (17,5 ± 2,5) °С.

Готовят 100 дм3 рабочего раствора испытуемого пенообразователя. Устанавливают противень на ровной поверхности земли. Тигель для повторного воспламенения устанавливают на расстоянии от 2,5 до 3,0 м от противня. Проверяют работоспособность насосной установки. Располагают ствол на таком расстоянии и с таким наклоном, чтобы пена попадала в центр очага под углом 45°.

5.4.3 Определение времени тушения н-гептана пеной низкой кратности

Заливают в противень (150 ± 5) дм3 н-гептана без водяной подушки. В тигель для повторного воспламенения заливают 7 дм3 н-гептана. Зажигают горючее в противне и тигле. Время свободного горения в противне (120 ± 5) с. Подают пену в центр противня в течение (120 ± 2) с, даже если тушение наступило раньше этого времени.

Фиксируют время с момента начала подачи пены до момента прекращения горения.

Проводят три параллельных определения. При успешном тушении в первых двух определениях третье не проводят.

5.4.4 Определение времени повторного воспламенения

Через (60 ± 2) с после прекращения подачи пены в центре противня с потушенным горючим устанавливают горящий тигель для повторного воспламенения. Тигель опускают на дно противня. При опускании тигля необходимо следить, чтобы пена из противня не потушила горючее в тигле.

Фиксируют время с момента установки тигля в противень до момента, когда вся площадь противня будет охвачена пламенем.

Проводят три параллельных определения. При успешном тушении в первых двух определениях третье не проводят.

5.4.5 Обработка результатов

За результат испытания принимают среднеарифметическое результатов двух успешных параллельных определений времени тушения и времени повторного воспламенения. Допустимое расхождение между результатами испытаний с доверительной вероятностью 0,95 должно быть не более 20 % среднего значения. В случае получения отрицательного результата в двух определениях из трех при определении времени тушения или времени повторного воспламенения окончательный результат считают отрицательным.

5.5 Определение времени тушения н-гептана пеной средней кратности (стендовая методика)

Сущность метода заключается в определении времени тушения н-гептана пеной средней кратности при установленной интенсивности подачи рабочего раствора пенообразователя в лабораторных условиях.

5.5.1 Применяемое оборудование, средства измерений и растворы

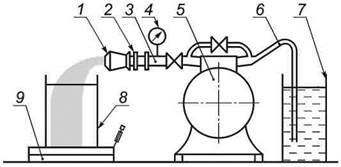

Для определения времени тушения пеной средней кратности используют установку (см. рисунок 6), в комплект которой входят:

- генератор пены, обеспечивающий получение пены средней кратности 80 ± 20 при рабочих объемных расходах раствора (2,0 ± 0,2) г/с и воздуха (160 ± 40) см3/с. Для изготовления пакета сеток генератора применяют сетку из нержавеющей стали со стороной ячейки в свету 0,9 мм и диаметром проволоки 0,2 мм;

- емкость с рабочим раствором пенообразователя, изготовленная из металла или полимерного материала, вместимостью не менее 5 дм3 с горловиной и завинчивающейся крышкой;

- ротаметр газовый по ГОСТ 13045, обеспечивающий контроль объемного расхода воздуха (160 ± 40) см3/с;

- ротаметр жидкостный по ГОСТ 13045, обеспечивающий контроль объемного расхода рабочего раствора (2,0 ± 0,2) см3/с;

- манометр по ГОСТ 2405 с верхним пределом измерения 0,6 МПа и ценой деления 0,04 МПа;

- клапаны регулировочные и запорные;

- противни цилиндрические, изготовленные из стали низкой прочности, с внутренним диаметром (282 ± 22) мм, высотой (100 ± 2) мм, толщиной стенки 1,0 - 1,1 мм;

- весы с пределом взвешивания не менее 1 кг и погрешностью не более 0,01 г;

- емкость мерная вместимостью не менее 5 дм3 и ценой деления 0,02 дм3;

- секундомер с пределом измерений 60 мин и ценой деления 0,2 с;

- источник сжатого воздуха с рабочим давлением 0,3 - 0,4 МПа;

- термометр по ГОСТ 28498 с диапазоном измерений 0 °С - 100 °С и ценой деления 0,2 °С.

1 - генератор пены; 2, 9 -

ротаметр; 3 - бачок; 4, 5, 7, 8 - кран; 6 - манометр;

10 - противень; 11 - ограждение; 12 - выдвижной держатель

Рисунок 6 -

Схема установки для тушения пеной средней кратности

(стендовая методика)

Ограждение для горелки и генератора пены оборудуют окном для наблюдения за ходом тушения, входной дверью для замены противня и контроля генератора пены, выдвижным держателем для генератора пены.

5.5.2 Подготовка к испытанию

Условия проведения испытания: температура воздуха от 15 °С до 25 °С, давление от 84 до 106,7 кПа, относительная влажность воздуха от 40 % до 80 %.

Готовят 4 дм3 рабочего раствора испытуемого пенообразователя температурой (20 ± 2) °С. Раствор заливают в бачок. Подают воздух и раствор в генератор пены. Через 5 - 10 с после начала подачи пены отбирают пробу в мерную емкость. Фиксируют время набора пены. Отбор пробы следует проводить таким образом, чтобы мерная емкость была заполнена равномерно по всему объему. Определяют массу пены взвешиванием мерной емкости до и после набора пены.

Расход раствора вычисляют делением массы пены на время заполнения сосуда, объемный расход воздуха - делением объема пены на время заполнения сосуда. Если расходы соответствуют установленным, то приступают к проведению испытания.

5.5.3 Проведение испытания

После проверки работы генератора пены в горелку заливают н-гептан слоем высотой (20 ± 1) мм. Гептан зажигают и выдерживают время свободного горения (180 ± 5) с. Во время свободного горения генератор пены должен находиться вне зоны пламени. Затем подают пену и вводят генератор пены в зону горения таким образом, чтобы пена подавалась в центр противня, поддерживая установленные расходы раствора и воздуха. Одновременно с вводом генератора пены включают секундомер.

Измеряют время с момента начала подачи пены в противень до момента прекращения горения.

Проводят три определения. При успешном тушении в первых двух определениях третье не проводят.

Повторное использование н-гептана недопустимо.

5.5.4 Обработка результатов

За результат испытания принимают среднеарифметическое результатов двух успешных параллельных определений.

Допустимое расхождение между результатами повторных определений с доверительной вероятностью 0,95 должно быть не более 15 % среднего значения.

5.6 Определение времени тушения н-гептана пеной средней кратности и времени повторного воспламенения

Сущность метода заключается в определении времени тушения н-гептана в противне пеной средней кратности при установленной интенсивности подачи рабочего раствора и определении времени повторного воспламенения поверхности горючего от поднесенного к потушенному пеной модельному очагу горящего тигля.

5.6.1 Применяемое оборудование, средства измерений, реактивы и растворы

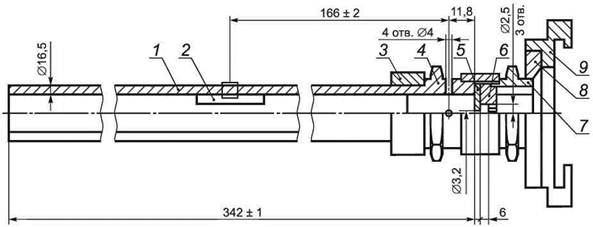

Для определения времени тушения н-гептана пеной средней кратности и времени повторного воспламенения используют установку (см. рисунок 7), в комплект которой входят:

- ствол пожарный пены средней кратности с распылителем (см. рисунок 8), обеспечивающим объемный расход раствора (0,055 ± 0,003) дм3/с при давлении на стволе 0,4 - 0,6 МПа;

1 - емкость с рабочим раствором

пенообразователя; 2 - насос; 3 - трубопровод; 4 - рукав;

5 - манометр; 6 - пожарный ствол;

7 - противень; 8 - тигель

Рисунок 7 - Схема установки для тушения пеной средней кратности

1 - сетка; 2 - корпус; 3 - распылитель; 4 - манометр; 5 - кран; 6 - соединительная головка

Рисунок 8 - Пожарный ствол пены средней кратности

- приспособление для установки пожарного ствола пены средней кратности на край противня;

- противень круглый, изготовленный из стали низкой прочности, с внутренним диаметром (1480 ± 5) мм, высотой (150 ± 10) мм, толщиной стенки (2,50 ± 0,05) мм, площадью дна (1,72 ± 0,01) м2;

- насос водяной, обеспечивающий объемный расход рабочего раствора пенообразователя (0,055 ± 0,003) дм3/с при давлении на стволе от 0,4 до 0,6 МПа;

- рукав напорный;

- емкость мерная вместимостью 100 - 110 дм3 для приготовления рабочего раствора пенообразователя;

- манометр по ГОСТ 2405 с верхним пределом измерений 1,0 МПа и ценой деления 0,02 МПа, установленный на стволе;

- секундомер с пределом измерений 60 мин и ценой деления 0,2 с;

- тигель для повторного воспламенения, изготовленный из стали низкой прочности, с внутренним диаметром (150 ± 5) мм, высотой (150 ± 5) мм, с толщиной стенки (2,50 ± 0,05) мм. Тигель имеет скобу, с помощью которой его крепят к внешней стенке противня;

- термометр по ГОСТ 28498 с диапазоном измерений 0 °С - 100 °С и ценой деления 1 °С;

- жидкость горючая - н-гептан по ГОСТ 25828;

- вода в зависимости от рекомендаций производителя.

5.6.2 Подготовка к испытанию

Условия проведения испытания

Испытание проводят на открытом воздухе. Температура воздуха - от 10 °С до 22 °С, скорость ветра вблизи противня - не более 2 м/с. Перед каждым определением осуществляют контроль температуры н-гептана и рабочего раствора пенообразователя, которая должна составлять (17,5 ± 2,5) °С.

Готовят 100 дм3 рабочего раствора испытуемого пенообразователя. Устанавливают противень на ровной поверхности земли. Заливают в противень (30 ± 1) дм3 воды и (55 ± 1) дм3 н-гептана. Ствол пены средней кратности устанавливают горизонтально непосредственно на краю противня с подветренной стороны. Тигель для повторного воспламенения устанавливают на расстоянии 2,5 - 3 м от противня и заливают в него (1,0 ± 0,1) дм3 горючего. Проверяют работоспособность установки.

5.6.3 Определение времени тушения н-гептана пеной средней кратности

В противне и тигле зажигают горючее. Время свободного горения составляет (60 ± 5) с. На время свободного горения ствол выносят из зоны пламени. Включают насос и устанавливают ствол на краю противня. При испытаниях пенообразователей типов S/AR, AFFF/AR, FP/AR, FFFP/AR, AFFF, AFFF/AR-LV, FP, FFFP пену подают в течение (120 ± 5) с, даже если тушение наступило раньше этого времени. При испытаниях пенообразователей типа S подачу пены продолжают в течение (300 ± 5) с, даже если тушение наступило раньше этого времени.

Фиксируют время с момента начала подачи пены до момента прекращения горения.

Проводят три параллельных определения. При успешном тушении в первых двух определениях третье не проводят.

5.6.4 Определение времени повторного воспламенения

После прекращения подачи пены средней кратности с внешней стороны противня с потушенным горючим крепят горящий тигель для повторного воспламенения.

Фиксируют время с момента установки тигля до момента, когда вся площадь противня будет охвачена пламенем.

Проводят три параллельных определения. При успешном тушении в первых двух определениях третье не проводят.

5.6.5 Обработка результатов

За результат испытания времени тушения и времени повторного воспламенения принимают среднеарифметическое результатов двух успешных параллельных определений. Допустимое расхождение между результатами определений с доверительной вероятностью 0,95 должно быть не более 20 % среднего значения. В случае получения отрицательного результата в двух определениях из трех при определении времени тушения или времени повторного воспламенения результат испытания считают отрицательным.

5.7 Определение времени тушения н-гептана пеной высокой кратности

Сущность метода заключается в определении времени тушения н-гептана в противне пеной высокой кратности при установленной интенсивности подачи рабочего раствора.

5.7.1 Применяемое оборудование, средства измерений, реактивы и растворы:

- генератор пены высокой кратности (см. рисунок 4), позволяющий обеспечить объемный расход раствора пенообразователя (0,102 ± 0,002) дм3/с при давлении на стволе (0,50 ± 0,01) МПа;

- насос водяной, обеспечивающий объемный расход 0,10 - 0,15 дм3/с при давлении на стволе (0,50 ± 0,01) МПа;

- противень круглый, изготовленный из стали низкой прочности, с внутренним диаметром (1480 ± 15) мм, высотой (150 ± 10) мм, толщиной стенки (2,50 ± 0,05) мм, площадью дна (1,72 ± 0,01) м2;

- экран для сбора пены, изготовленный из сетки (диаметр проволоки из стали низкой прочности 0,4 - 2,0 мм, размер стороны ячейки в свету 1,0 - 8,0 мм), длиной (2000 ± 50) мм, высотой (1000 ± 50) мм и шириной (2000 ± 50) мм;

- рукав напорный;

- емкость мерная для приготовления рабочего раствора пенообразователя вместимостью 100 - 110 дм3;

- манометр по ГОСТ 2405 с верхним пределом измерений 1,00 МПа и ценой деления 0,02 МПа, установленный на стволе;

- секундомер с пределом измерений 60 мин и ценой деления 0,2 с;

- термометр по ГОСТ 28498 с диапазоном измерений 0 °С - 100 °С и ценой деления 10 °С;

- жидкость горючая - н-гептан по ГОСТ 25828;

- вода в зависимости от рекомендаций производителя.

5.7.2 Подготовка к испытанию

Условия проведения испытания

Испытание проводят на открытом воздухе. Температура воздуха 10 °С - 22 °С, скорость ветра вблизи противня не более 2 м/с. Перед каждым определением осуществляют контроль температуры н-гептана и рабочего раствора пенообразователя, которая должна составлять (17,5 ± 2,5) °С.

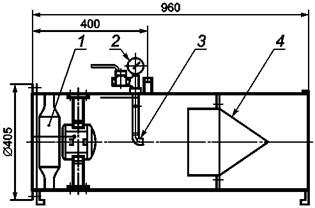

Готовят 100 дм3 рабочего раствора испытуемого пенообразователя. Устанавливают противень на ровной поверхности земли внутри экрана для сбора пены. Заливают в противень (30 ± 1) дм3 воды и (55 ± 1) дм3 н-гептана. Располагают генератор на расстоянии (7,5 ± 2,5) м от противня на тележке такой высоты, чтобы ось пеногенератора была на (0,65 ± 0,05) м выше поверхности земли (см. рисунок 9). Проверяют работоспособность установки.

1 - генератор пены высокой кратности

на передвижной платформе; 2 - высокократная пена;

3 - противень с горючим; 4 - экран для сбора пены

Рисунок 9 - Схема установки

5.7.3 Проведение испытания

Горючее в противне зажигают. Время свободного горения составляет (60 ± 5) с. Включают насос. Генератор пены высокой кратности подводят к противню на расстояние (1,0 ± 0,1) м. Подачу пены из генератора осуществляют в течение (120 ± 2) с, даже если тушение наступило раньше.

Фиксируют время с момента начала подачи пены до момента прекращения горения.

Проводят три параллельных определения. При успешном тушении в первых двух определениях третье не проводят.

5.7.4 Обработка результатов

За результат испытания принимают среднеарифметическое результатов двух успешных параллельных определений времени тушения. Допустимое расхождение между результатами параллельных определений с доверительной вероятностью 0,95 должно быть не более 20 % среднего значения. В случае получения отрицательного результата в двух определениях из трех результат испытания считают отрицательным.

Измерение поверхностного натяжения рабочего раствора пенообразователя или смачивателя и межфазного натяжения на границе рабочего раствора с н-гептаном проводят методом «отрыва кольца» (метод Де-Нуи).

5.8.1 Применяемые приборы, посуда, реактивы и растворы:

- тензиометр - экспериментальный прибор для измерения поверхностного и межфазного натяжения жидкостей с погрешностью не более 0,1 мН/м (см. рисунок 10). Прибор должен в автоматическом режиме с помощью измерительного кольца определять значение поверхностного и межфазного натяжения по результатам не менее пяти определений. Прибор должен иметь защиту весовой системы от перегрузки, уровнемер для установки по горизонтали, защитный экран для предотвращения воздействия колебаний воздуха и датчик температуры образца. Горизонтальная платформа для удержания кюветы с образцом должна иметь возможность двигаться вверх и вниз для изменения вертикальной позиции образца;

1 - измерительное кольцо; 2

- плечо измерительного кольца; 3 - горизонтальная платформа тензиометра;

4 - рукоятка подъемного механизма столика; 5 - панель управления тензиометра;

6 - кювета с рабочим раствором; 7 - весовая система; 8 -

защитный экран

Рисунок 10 -

Схема тензиометра для определения поверхностного натяжения

рабочих растворов

- кольцо измерительное для тензиометра. Проволока кольца - круглая диаметром не менее 0,3 мм, нижняя часть кольца должна иметь одну плоскость без изгибов и шероховатостей. Кольцо должно быть сварено в непрерывный круг и удерживаться на двух параллельных плечах. Длина плечей измерительного кольца должна быть не менее 23 мм. Диаметр кольца не менее 19 мм. При размещении на приборе плоскость кольца должна быть параллельна плоскости поверхности рабочего раствора;

- кювета для водного раствора пенообразователя или смачивателя. Кювета представляет собой стеклянную емкость правильной цилиндрической формы диаметром не менее 64 мм;

- цилиндр мерный вместимостью 500 см3 по ГОСТ 1770 для приготовления рабочего раствора пенообразователя или смачивателя;

- жидкость горючая - н-гептан по ГОСТ 25828;

- вода в зависимости от рекомендаций производителя.

5.8.2 Подготовка к испытанию

Кювета и кольцо должны быть очищены, промыты дистиллированной водой и высушены. Кольцо дополнительно обжигают на газовой горелке в течение 5 с и вывешивают на крючке весовой системы тензиометра.

Тензиометр должен быть помещен на стабильную основу, свободную от вибраций.

Готовят растворы пенообразователей или смачивателей рабочей концентрацией. Температура растворов и н-гептана должна составлять (20,0 ± 0,2) °С. Проводят настройку прибора.

На панели управления тензиометра устанавливают:

- метод определения - кольцо;

- данные о плотности раствора пенообразователя или смачивателя;

- значения скорости опускания платформы тензиометра 0,15 - 0,30 мм/с.

5.8.3 Проведение испытания

Условия проведения испытания: температура воздуха (20,0 ± 0,2) °С, давление 84 - 106,7 кПа, относительная влажность воздуха 40 % - 80 %.

Приготовленный рабочий раствор наливают в кювету. Высота столба жидкости в кювете должна составлять 15 - 20 мм. Кювету с рабочим раствором устанавливают на платформу тензиометра. Проверяют температуру раствора.

Рукояткой подъемного механизма или автоматически платформу тензиометра поднимают таким образом, чтобы измерительное кольцо погрузилось в раствор и находилось на 1 мм ниже поверхности раствора.

На панели управления тензиометра обнуляют весовую систему, а затем осуществляют запуск начала измерения поверхностного натяжения.

Измерения заканчиваются автоматически. На панели управления тензиометром определяется среднее значение поверхностного натяжения, рассчитанное по результатам не менее пяти параллельных измерений.

После проведения измерений поверхностного натяжения платформу тензиометра опускают, в кювету поверх рабочего раствора заливают н-гептан для определения межфазного натяжения. Высота столба раствора и н-гептана в кювете должна составлять 30 - 40 мм.

Рукояткой подъемного механизма или автоматически платформу тензиометра поднимают таким образом, чтобы измерительное кольцо погрузилось сначала в н-гептан, а затем в рабочий раствор и находилось на 1 мм ниже поверхности раствора.

На панели управления тензиометра указывают данные о разности плотностей раствора пенообразователя и н-гептана.

На панели управления тензиометра обнуляют весовую систему, а затем осуществляют запуск начала измерения межфазного натяжения.

Измерения заканчиваются автоматически. На панели управления тензиометром определяется среднее значение межфазного натяжения, рассчитанное по результатам не менее пяти параллельных измерений.

5.9 Определение показателя смачивающей способности

Сущность метода заключается в определении времени смачивания образца из хлопковой ткани раствором смачивателя или пенообразователя, используемого в качестве смачивателя. Измеряют время с момента полного погружения в испытуемый раствор образца до момента, когда образец начнет тонуть.

5.9.1 Применяемая аппаратура, материалы, растворы и посуда:

- образцы круглой формы из неотбеленной хлопковой ткани диаметром (30 ± 1) мм, выдержанные при относительной влажности воздуха 65 % в течение 3 сут. Поверхностная плотность ткани 494 г/м2, количество нитей на 1 см длины ткани должно составлять 11 шт.;

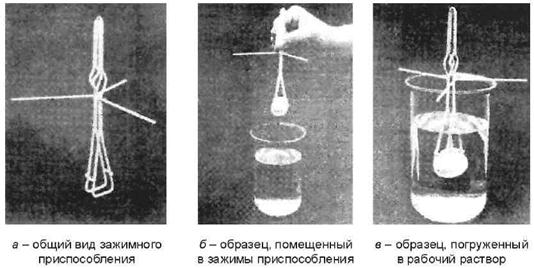

- приспособление зажимное для погружения образца из хлопковой ткани в рабочий раствор (см. рисунок 11). Для изготовления приспособления используют нержавеющую металлическую проволоку диаметром 2 мм;

- стакан стеклянный цилиндрической формы, диаметром 95 мм и вместимостью 1000 см3;

- цилиндры мерные по ГОСТ 1770 для приготовления растворов смачивателя объемом 2000 см3 с ценой деления 20 см3 в количестве 5 шт.;

- секундомер с пределом измерений 60 мин и ценой деления 0,2 с;

- вода питьевая или дистиллированная.

Рисунок 11 -

Схема зажимного приспособления для погружения образца из

хлопковой ткани в рабочий раствор

5.9.2 Подготовка к испытанию

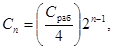

В зависимости от значения установленной рабочей объемной концентрации смачивателя в растворе определяют диапазон для пяти концентраций. Объемную долю смачивателя Сп, %, вычисляют по формуле

где Сраб - рабочая объемная концентрация смачивателя, %;

п - номер определения в исследуемом диапазоне 1 - 5.

Мерные цилиндры нумеруют от 1 до 5.

Зажим, стакан и мерные цилиндры тщательно промывают, обезжиривают смесью ацетона и этилового спирта в равном соотношении, ополаскивают дистиллированной водой и протирают фильтровальной бумагой.

Готовят пять водных растворов с установленными концентрациями смачивателя. В пятом цилиндре готовят раствор с наибольшей концентрацией смачивателя в количестве 2000 см3. В четвертый цилиндр заливают 1000 см3 воды и 1000 см3 раствора из пятого цилиндра. В третий цилиндр заливают 1000 см3 воды и 1000 см3 раствора из четвертого цилиндра. Таким образом, продолжают разбавление до минимальной концентрации, при этом концентрация смачивателя в каждом последующем цилиндре снижается вдвое. Количество приготовленного раствора составит 2000 см3 в первом цилиндре и по 1000 см3 - в цилиндрах со второго по пятый. Температура воды при приготовлении растворов должна составлять (28 ± 2) °С. После приготовления растворы охлаждают.

5.9.3 Проведение испытания

Условия проведения испытания: температура воздуха (20,0 ± 0,2) °С, давление 84 - 106,7 кПа, относительная влажность воздуха 60 % - 70 %.

Испытания начинают с наименьшей концентрации смачивателя.

В стакан наливают 700 см3 раствора. Температура раствора должна составлять (20 ± 1) °С. Пену с поверхности раствора убирают фильтровальной бумагой. Образец из хлопчатобумажной ткани помещают в зажимы приспособления и вертикально полностью погружают в раствор. Опорные ручки устанавливают на край стакана, зажимы приспособления раскрывают (см. рисунок 12). Во время проведения эксперимента каждые 10 с зажимы приспособления сжимают и раскрывают для установления вертикального положения образца, деформирующегося в растворе.

Рисунок

12 - Определение смачивающей способности при использовании

дистиллированной и питьевой воды

Измеряют время с момента погружения образца в рабочий раствор до момента, когда образец начинает свободно тонуть. Измеренное время является показателем смачивающей способности.

5.9.4 Обработка результатов

За результат испытания принимают среднеарифметическое двух параллельных определений показателя смачивающей способности для одной концентрации. Допустимое расхождение между результатами параллельных определений с доверительной вероятностью 0,95 должно быть не более 20 % среднего значения.

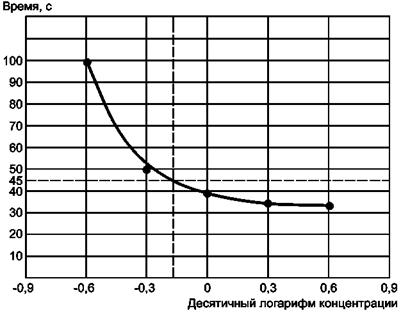

Строят логарифмическую зависимость показателя смачивающей способности от объемной концентрации смачивателя в растворе (см. рисунок 13). Графическим способом определяют минимальную объемную концентрацию смачивателя в рабочем растворе, при которой значение показателя смачивающей способности составляет 45 с.

Результатом испытаний является определение соответствия рабочей объемной концентрации смачивателя и определение значения показателя смачивающей способности. Рабочая объемная концентрация смачивателя в растворе должна быть не менее концентрации, при которой значение показателя смачивающей способности составляет 45 с.

Рисунок

13 - Определение показателя смачивающей способности смачивателя

с рабочей объемной концентрацией 1 %

Сущность метода заключается в определении времени смачивания фильтра из хлопковой ткани раствором смачивателя. Измеряют время с момента налива испытуемого раствора в полый цилиндр устройства для определения показателя смачивающей способности до момента появления первой капли.

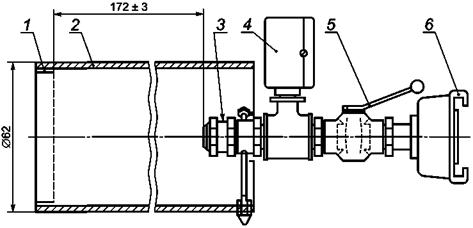

5.10.1 Применяемое оборудование, материалы, средства измерений, посуда и реактивы:

- фильтры из неотбеленной хлопковой ткани, вырезанные в виде круга диаметром (30 ± 1) мм, выдержанные при относительной влажности воздуха 65 % в течение 3 сут. Поверхностная плотность ткани 494 г/м2, количество нитей на 1 см длины ткани составляет 11 шт.;

- цилиндры мерные по ГОСТ 1770 для приготовления растворов смачивателя вместимостью 100 см3 в количестве 5 шт.;

- мензурка вместимостью 50 см3 по ГОСТ 1770;

- устройство для определения показателя смачивающей способности со штативом для крепления устройства (см. рисунок 14). Устройство состоит из металлического полого цилиндра и металлического стока. Внутренний диаметр полого цилиндра должен составлять (25 ± 1) мм. Между полым цилиндром и стоком установлен фильтр из хлопковой ткани. Полый цилиндр и сток крепят друг к другу винтами;

- чашка стеклянная для сбора капель со стока;

- секундомер с пределом измерений 60 мин и ценой деления 0,2 с;

1 - полый цилиндр; 2 - винт; 3 - пластинка из хлопковой ткани: 4 - сток; 5 - чашка; 6 - штатив

Рисунок 14 - Устройство для определения показателя смачивающей способности

5.10.2 Подготовка к испытанию

Между полым цилиндром и стоком устройства устанавливают фильтр из хлопковой ткани. Полый цилиндр и сток крепят друг к другу винтами. Устройство для определения показателя смачивающей способности устанавливают на штатив. Под стоком устройства помещают чашку.

В зависимости от значения установленной рабочей объемной концентрации смачивателя в растворе определяют диапазон для пяти концентраций. Значения объемных концентраций смачивателя в исследуемом диапазоне рассчитывают по формуле (3).

Мерные цилиндры нумеруют от 1 до 5. Готовят пять водных растворов с установленными концентрациями смачивателя. В пятом цилиндре готовят раствор с наибольшей концентрацией смачивателя в количестве 100 см3. В четвертый цилиндр заливают 50 см3 воды и 50 см3 раствора из пятого цилиндра. В третий цилиндр заливают 50 см3 воды и 50 см3 раствора из четвертого цилиндра. Таким образом, продолжают разбавление до минимальной концентрации, при этом концентрация смачивателя в каждом последующем цилиндре снижается вдвое. Количество приготовленного раствора составит 100 см3 в первом цилиндре и по 50 см3 - в цилиндрах со второго по пятый.

Температура воды при приготовлении растворов должна составлять (28 ± 2) °С.

5.10.3 Проведение испытания

Условия проведения испытания: температура воздуха (20 ± 1) °С, давление 84 - 106,7 кПа, относительная влажность воздуха 60 % - 70 %.

Испытание начинают с наименьшей концентрации смачивателя. В мензурку наливают 10 см3 рабочего раствора. Температура раствора должна составлять (20 ± 1) °С. Раствор из мензурки выливают в полый цилиндр устройства. Раствор смачивает фильтр и проходит через него в сток. Время с момента налива раствора в полый цилиндр до момента появления первой капли является показателем смачивающей способности.

5.10.4 Обработка результатов

За результат испытания принимают среднеарифметическое значение двух параллельных определений показателя смачивающей способности для одной концентрации. Допустимое расхождение между результатами повторных испытаний с доверительной вероятностью 0,95 должно быть не более 20 % среднего значения.

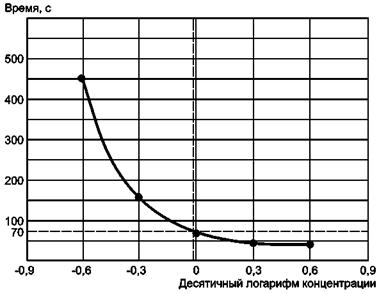

Строят логарифмическую зависимость показателя смачивающей способности от концентрации смачивателя в растворе (см. рисунок 15). Графическим способом определяют минимальную концентрацию смачивателя, при которой показатель смачивающей способности составляет значение, указанное в нормативном или техническом документе на конкретный пенообразователь или смачиватель.

Рабочая объемная концентрация смачивателя в растворе должна быть не менее концентрации, при которой показатель смачивающей способности составляет значение, указанное в нормативном или техническом документе на конкретный пенообразователь или смачиватель.

Рисунок 15 -

Определение показателя смачивающей способности смачивателя

с рабочей объемной концентрацией 1 %

Приложение А

(обязательное)

Для создания модели жесткой воды используют компоненты, представленные в таблице А.1.

Таблица А.1 - Модель жесткой воды

|

Химическая формула компонента |

Массовая доля, % |

|

|

Вода дистиллированная по ГОСТ 6709 |

н2о |

99,8794 |

|

Магний хлористый 6-водный, ч. по ГОСТ 4209 |

MgCl2 × 6H2O |

0,0381 |

|

Кальций хлорид 2-водный по [1] |

СаCl2 × 2Н2O |

0,0825 |

Приложение Б

(обязательное)

Для создания модели морской воды используют компоненты, представленные в таблице Б.1

Таблица Б.1 - Модель морской воды

|

Химическая формула компонента |

Массовая доля, % |

|

|

Вода дистиллированная по ГОСТ 6709 |

н2о |

95,84 |

|

Магний хлористый 6-водный, ч. по ГОСТ 4209 |

MgCl2 × 6H2O |

1,1 |

|

Натрий сернокислый безводный, ч. по ГОСТ 4166 |

Na2SO4 |

0,40 |

|

Натрий хлористый, ч. по ГОСТ 4233 |

NaCl |

2,50 |

|

Кальций хлорид 2-водный по [1] |

СаCl2 × 2Н2O |

0,16 |

Библиография

[1] ТУ 6-09-5077-87 Кальций хлорид 2-водный

Ключевые слова: пенообразователи, смачиватели, тушение пожаров, термины и определения, технические требования, методы испытаний

(3)

(3)