| Информационная система |  |

Госстрой СССР

Ордена Трудового Красного Знамени

научно-исследовательский институт

бетона и железобетона

(НИИЖБ)

РЕКОМЕНДАЦИИ

ПО МЕТОДАМ

ИСПЫТАНИЙ

ПОЛИМЕРБЕТОНОВ

|

Утверждены |

Москва 1984

Печатаются по решению секции коррозии и спецбетонов НТС НИИЖБ Госстроя СССР от 27 июня 1983 г.

Рекомендации содержат основные положения по проведению испытаний полимербетонов. Указаны оборудование и аппаратура, необходимые для проведения испытаний. Описаны методы определения плотности, водопоглощения, прочностных и упругих характеристик, деформаций усадки и ползучести, морозостойкости, истираемости, электрических параметров.

Рекомендации предназначены для инженерно-технических работников исследовательских и производственных организаций.

ПРЕДИСЛОВИЕ

Конструкционные полимербетоны, в отличие от цементных бетонов, обладают рядом особенностей и специфических свойств, которые необходимо учитывать при определении и оценке ряда механических характеристик материала.

Настоящие Рекомендации составлены в дополнение к «Инструкции по технологии приготовления полимербетонов и изделий из них» (СН-525-80) и содержат методы испытаний, учитывавшие специфические особенности полимербетонов.

Стандартные методики, применяемые для определения ряда свойств полимербетонов, в Рекомендациях не рассматриваются, а приводятся только ссылки на соответствующие ГОСТ.

В основу Рекомендаций положены результаты исследований, выполненных в НИИЖБ. При составлении Рекомендаций использованы материалы Московского института инженеров транспорта (МИИТ), Воронежского инженерно-строительного института (ВИСИ), Липецкого политехнического института (ЛПИ) и других организаций.

Настоящие Рекомендации разработаны в НИИЖБ Госстроя СССР (кандидаты техн. наук Г.К. Соловьев, А.Н. Волгушев, инженеры О.М. Красильникова и И.В. Патуроев) под руководством д-ра техн. наук, проф. В.В. Патуроева.

Дирекция НИИЖБ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации распространяются на методы испытания образцов из легких и тяжелых полимербетонов для определения:

а) плотности, водопоглощения, пористости и водонепроницаемости;

б) кратковременной прочности на сжатие, растяжение и растяжение при изгибе;

в) призменной прочности, модуля упругости и коэффициента Пуассона при кратковременном нагружении;

г) деформаций усадки в процессе отверждения;

д) деформаций усадки и ползучести;

е) морозостойкости;

ж) истираемости;

з) среднего коэффициента линейного теплового расширения;

и) диэлектрической проницаемости и тангенса угла диэлектрических потерь в диапазоне частот от 50 до 30 · 103 кГц;

к) электропроводности полимербетонов.

|

Вид испытания |

Форма образца |

Геометрические размеры образца, мм |

|

1 |

2 |

3 |

|

Прочность на сжатие |

Кубы |

Длина ребра: 70; 100; 150 |

|

Прочность на осевое растяжение |

Восьмерки (см. рис. 1) |

Размер рабочего сечения средней части: 40´40; 100´100 |

|

Прочность на растяжение при изгибе |

Призмы квадратного сечения |

40´40´160; 70´70´280; 100´100´400; 150´150´600 |

|

Призменная прочность, модуль упругости и коэффициент Пуассона |

То же |

То же |

|

Усадка |

Призмы квадратного сечения |

40´40´160; 70´70´280 |

|

Балочки с уширенным концом (см. рис. 2) |

30´30´320 |

|

|

Диэлектрическая проницаемость и тангенс угла диэлектрических потерь |

Квадратные пластины |

100´100´10; 70´70´7 |

|

Удельная электропроводность |

Кубы |

100´100´100 |

Примечания: 1. За базовый принимают образец с размерами рабочего сечения 100´100 мм.

2. При производственном контроле полимербетонов, к которым одновременно предъявляются требования по прочности на растяжение при изгибе и на сжатие, допускается определять прочность полимербетона на сжатие испытанием половинок образцов-призм, полученных после испытания на изгиб образцов-призм.

1.3. Отклонение размеров отформованных образцов по длине ребер кубов, сторон поперечного сечения призм и восьмерок от номинальных, указанных в табл. 1, не должны превышать ± 1 %. Неплоскостность опорных поверхностей кубов и призм, прилегающих к плитам пресса, не должна превышать 0,05 мм на 100 мм длины.

Неперпендикулярность смежных граней кубов и призм, предназначенных для испытания на сжатие, не должна превышать 1 мм на 100 мм длины.

1.4. Образцы изготавливают сериями, состоящими из трех образцов. Образцы должны иметь маркировку, которую наносят на грани образца, видимые в процессе испытания. Маркировка не должна повреждать образец и влиять на результаты испытания.

1.5. Формы для изготовления образцов должны отвечать требованиям ГОСТ 22685-77.

1.6. Перед изготовлением образцов внутренняя поверхность собранных форм должна быть тщательно очищена и покрыта разделительным слоем, препятствующим прилипанию полимербетона к форме. В качестве разделительного слоя могут использоваться солидол, расплавленный парафин или другие смазки, приведенные в Инструкции СН-525-80.

1.7. Исходные материалы и составы полимербетонов для изготовления образцов следует назначать в соответствии с требованиями ГОСТ 25246-82 и Инструкции СН-525-80.

1.8. Пробу полимербетонной смеси для изготовления контрольных образцов следует отбирать из средней части замеса или доставленной к месту укладки порции смеси, а при непрерывном приготовлении - отдельными порциями через неодинаковые промежутки времени.

1.9. Отобранная проба полимербетонной смеси должна быть дополнительно перемешана перед формованием образцов. Формование образцов производят не позднее чем через 10 мин после отбора пробы.

1.10. Полимербетонную смесь для изготовления образцов в лабораторных условиях приготавливают в соответствии с требованиями Инструкции СН-525-80.

1.11. Укладку и уплотнение полимербетонной смеси в формах производят в соответствии с требованиями ГОСТ 10180-78 и Инструкции СН-525-80.

1.12. Отверждение полимербетонных образцов следует производить в соответствии с требованиями Инструкции СН-525-80.

1.13. Порядок отбора, способ обработки и число образцов для испытания полимербетонных диэлектрических материалов должны быть указаны в стандартах или другой нормативно-технической документации на испытуемый материал. При отсутствии таких указаний число образцов должно быть не менее трех.

1.14. Образцы для испытаний полимербетонных диэлектрических материалов должны быть изготовлены в виде квадратных пластин, размеры которых приведены в таблице. Возможно использование образцов и других размеров, однако во всех случаях отношение ширины образца к его высоте должно быть не менее 10.

1.15. Высота образца должна определяться в соответствии с требованиями ГОСТ 22372-77.

2. ОБОРУДОВАНИЕ, ПРИБОРЫ И ИНСТРУМЕНТЫ

2.1. Оборудование, приборы и инструменты для определения плотности, водопоглощения, пористости и водонепроницаемости следует принимать по ГОСТ 12730.1-78, ГОСТ 12730.3-78, ГОСТ 12730.4-78 и ГОСТ 12730.5-78 соответственно.

2.2. Оборудование, приборы и инструменты для проведения испытаний по определения кратковременной прочности на сжатие, растяжение и растяжение при изгибе следует принимать по ГОСТ 10180-78.

2.3. Оборудование, приборы и инструменты для проведения испытаний по определению призменной прочности, модуля упругости и коэффициента Пуассона следует принимать по ГОСТ 24452-80.

2.4. Для измерения деформаций усадки в процессе отверждения следует применять микроскоп «Мир-12» или аналогичные ему приборы.

Рис. 1. Контрольные образцы-восьмерки. Размер рабочего сечения средней части, мм: а - 40´40; б - 100´100;

Рис. 2. Контрольные образцы-балочки с уширенным концом

2.5. Оборудование, приборы и инструменты для проведения испытаний по определению деформаций ползучести и усадки следует принимать по ГОСТ 24544-81.

2.6. Оборудование и материалы для проведения испытаний по определению истираемости полимербетонов следует принимать по ГОСТ 13087-81.

2.7. Оборудование, приборы и инструменты для проведения испытаний по определению среднего коэффициента линейного теплового расширения следует принимать по ГОСТ 15173-70.

2.8. Измерение емкости и тангенса угла диэлектрических потерь полимербетонного образца должно проводиться на приборах Е 9-4, Е 4-7 или других аналогичных приборах, отвечающих требованиям ГОСТ 22372-77.

2.9. Для проведения измерений по определению удельной электропроводности используется омметр с нижним пределом измерения сопротивления не менее 0,01 Ом (например, омметр Щ-34) и лабораторный пресс, обеспечивающий давление 1 МПа.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Перед испытанием образцы-кубы подвергают осмотру, измерению и взвешиванию, а образцы-призмы, балочки и другие - осмотру и измерению.

3.2. Для обмера образцов определяют их рабочее положение при испытании и отмечают красной краской грани, которые будут прилегать к опорам. На опорных поверхностях балочек в соответствии со схемой испытаний размечают краской места опирания и точки приложения нагрузки. Наплывы полимербетона на ребрах опорных граней следует удалять напильником или шлифовальным кругом.

3.3. В соответствии с требованиями ГОСТ 10180-78 следует:

проверить неперпендикулярность смежных граней;

проверить неплоскостность опорных поверхностей;

установить фактические размеры образца;

провести его маркировку;

выявить дефекты и результаты записать в журнал испытаний.

3.4. Перед испытанием образцов отмечают:

базу измерения продольных деформаций (равную не больше 2/3 его высоты), которая назначается на одинаковом расстоянии от концов образца.

базу измерения поперечных деформаций, которая назначается, как правило, равной стороне образца и не менее 50 мм;

базу измерения деформаций с помощью наклеиваемых на поверхность образца проводниковых тензорезисторов, которая назначается равной не менее 45 мм;

на боковые грани образца наносятся центральные линии, предназначенные для начального центрирования образцов относительно оси испытательной машины (пресса).

3.5. Перед испытанием образцы должны в течение 10 - 20 ч находиться в помещении лаборатории, кроме образцов, испытываемых в водонасыщенном состоянии. Интервал рабочих температур помещения, где производятся испытания, принимается 20 ± 5 °C при относительной влажности воздуха не более 70 % в соответствии с требованиями ГОСТ 18957-73 с возможным изменением в процессе испытания температуры ± 1 °C и влажности воздуха ± 5 %.

3.6. При определении диэлектрических параметров следует применять двухэлектродную систему измерений.

3.7. Электроды должны изготавливаться в виде металлических пластин из стали по ГОСТ 5632-72, цветных или благородных металлов, устойчивых против коррозии. Шероховатость рабочих поверхностей электродов должна быть не ниже 10-го класса по ГОСТ 2789-73.

3.8. Измерительный и потенциальный электроды должны иметь линейные размеры, одинаковые с размерами испытываемого образца. Линейные размеры электродов, определяющие их площадь, должны быть измерены с погрешностью в пределах ± (0,005L + 0,01) см, где L - линейный размер электрода.

3.9. При измерениях электродные устройства (система проводников, осуществляющих связь испытуемого образца с прибором) могут выполняться в виде рычажных, винтовых и пружинных устройств, которые должны отвечать требованиям ГОСТ 22372-77.

4. ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ, ВОДОПОГЛОЩЕНИЯ, ПОКАЗАТЕЛЯ ПОРИСТОСТИ И ВОДОНЕПРОНИЦАЕМОСТИ

4.1. Испытания по определению плотности и обработку результатов испытаний следует проводить в соответствии с требованиями ГОСТ 12730.1-78.

4.2. Испытания по определению величины водопоглощения и обработку результатов испытаний следует проводить в соответствии с требованиями ГОСТ 12730.3-78.

4.3. Испытания по определению показателя пористости и обработку результатов испытаний следует проводить в соответствии с требованиями ГОСТ 12730.4-78.

4.4. Испытания по определению водонепроницаемости и обработку результатов испытаний следует проводить в соответствии с требованиями ГОСТ 12730.5-78.

5. ОПРЕДЕЛЕНИЕ КРАТКОВРЕМЕННЫХ ПРОЧНОСТНЫХ И УПРУГИХ ХАРАКТЕРИСТИК

5.1. Испытания по определению кратковременной прочности на сжатие, растяжение и растяжение при изгибе следует проводить в соответствии с требованиями ГОСТ 10180-78 и требованиями настоящих Рекомендаций.

5.3. При испытании на осевое растяжение, напряжение в образцах-восьмерках при нагружении должно возрастать непрерывно с постоянной скоростью (0,15 ± 0,05) МПа/с.

5.4. При испытании на растяжение при изгибе напряжение в образцах-призмах при нагружении должно возрастать непрерывно с постоянной скоростью (0,15 ± 0,05) МПа/с.

5.5. Испытания по определению призменной прочности, модуля упругости и коэффициента Пуассона следует проводить в соответствии с требованиями ГОСТ 24452-80 и настоящих Рекомендаций.

5.6. При определении призменной прочности, модуля упругости и коэффициента Пуассона полимербетона нагружение образца до уровня нагрузки, равной (40 ± 5 %) РР, следует производить ступенями, равными 10 % ожидаемой разрушающей нагрузки РР, сохраняя в пределах каждой ступени скорость нагружения (1,0 ± 0,3) МПа/с.

Показания приборов снимают сразу же после подъема нагрузки на очередную ступень. Время выдержки под нагрузкой на каждой ступени должно определяться длительностью, необходимой для снятия показаний приборов и не превышать 1 мин.

При уровне нагрузки, равной (40 ± 5 %)РР, снимают приборы с образца, если нет других требований, предусмотренных программой испытаний. После снятия приборов дальнейшее нагружение образцов следует производить непрерывно с постоянной скоростью в соответствии с пп. 5.1 и 5.2 настоящих Рекомендаций.

5.7. Обработку результатов испытаний по определению кратковременной прочности при сжатии, растяжении и растяжении при изгибе следует проводить в соответствии с требованиями ГОСТ 10180-78 и требованиями настоящих Рекомендаций.

5.8. Прочность бетона, МПа, вычисляют для каждого образца n по формулам:

на сжатие

![]() (1)

(1)

на осевое растяжение

![]() (2)

(2)

на растяжение при изгибе

![]() (3)

(3)

где R - прочность полимербетона на сжатие, МПа;

Rр - прочность при осевом растяжении, МПа;

Rри - прочность бетона на растяжение при изгибе, МПа;

P - разрушающая нагрузка, МПа;

F - средняя площадь рабочего сечения образца, см2;

a, b, l - соответственно ширина и высота призмы и расстояние между опорами при испытании образцов на растяжение при изгибе, см;

a, b, δ - масштабные коэффициенты.

5.9. Численные значения масштабных коэффициентов определяют экспериментально по обязательному прил. 2 ГОСТ 10180-78.

5.10. Правила контроля прочности полимербетонов с учетом однородности на предприятиях, изготавливающих сборные конструкции и полимербетонную смесь, следует принимать в соответствии с ГОСТ 18105.0-80.

5.11. Обработка результатов испытаний по определению призменной прочности, модуля упругости и коэффициента Пуассона при кратковременном нагружении следует проводить в соответствии с требованиями ГОСТ 24452-80 и требованиями настоящих Рекомендаций.

5.12. Призменную прочность Rпр вычисляют для каждого образца по формуле

![]() (4)

(4)

где Pр - разрушающая нагрузка, измеренная по шкале силоизмерителя пресса (машины), Н;

F1 - среднее значение площади поперечного сечения образца, определяемое по его линейным размерам по ГОСТ 10180-78, см2.

5.13. Модуль упругости Еδ вычисляют для каждого образца при уровне нагрузки, соответствующей 30 % от разрушающей, по формуле

![]() (5)

(5)

где

![]() -

приращение напряжения от условного нуля до уровня внешней нагрузки, равной 30 %

от разрушающей, МПа;

-

приращение напряжения от условного нуля до уровня внешней нагрузки, равной 30 %

от разрушающей, МПа;

Р1 - соответствующее приращение внешней нагрузки, Н;

e1 - приращение упруго-мгновенной относительной продольной деформации образца, соответствующей уровню нагрузки Р1 = 0,3Pр и замеренное в начале каждой ступени ее приложения в соответствии с требованиями п. 5.6 настоящих Рекомендаций.

5.14. Коэффициент Пуассона полимербетона вычисляют для каждого образца при уровне нагрузки, составляющей 30 % от разрушающей, по формуле

![]() (6)

(6)

где e2 - приращение упруго-мгновенной относительной поперечной деформации образца, соответствующее уровню нагрузки P1 = 0,3Pр и замеренное в начале каждой степени ее приложения в соответствии с требованиями п. 5.6 настоящих Рекомендаций.

5.15. Значения относительных деформаций определяют по формулам:

![]() (7)

(7)

![]() (8)

(8)

где Dl1, Dl2 - абсолютные приращения продольной и поперечной деформаций образца, вызванные соответствующим приращением напряжений;

l1, l2 - фиксированные базы измерения продольной и поперечной деформаций образца, см.

Примечание. При использовании тензорезисторов и других аналогичных приборов, шкалы которых проградуированы в относительных единицах деформаций, величины e1 и e2 определяются непосредственно по шкалам измерительных приборов.

6. ОПРЕДЕЛЕНИЕ ДЕФОРМАЦИЙ УСАДКИ В ПРОЦЕССЕ ОТВЕРЖДЕНИЯ

6.1. Испытания для определения деформаций усадки в процессе отверждения следует проводить в помещении или климатической камере, в которых постоянно поддерживается температура 20 ± 2 °C и относительная влажность воздуха 60 ± 5 %. Попадание прямых солнечных лучей на образцы не допускается.

6.2. В металлических формах (см. рис. 2) одновременно формуют три образца в соответствии с требованиями пп. 1.7 - 1.11 настоящих Рекомендаций.

Измерение деформаций усадки образцов в форме производят с помощью микроскопа «Мир-12» в течение 3 сут в следующем порядке: в течение первых 8 ч через каждые два часа, а затем через 24 ч от момента окончания формования образцов.

6.3. При необходимости определить полную усадку, после 3 сут. образцы извлекаются из формы, устанавливаются и закрепляются на столе оптического компаратора типа ИЗА-2. При помощи оптической системы периодически измеряют усадку.

6.4. По результатам определения значений абсолютной линейной деформации усадки отдельных образцов определяют усадку полимербетона в серии образцов, для чего предварительно отбраковывают анормальные результаты испытаний.

Для отбраковки анормальных результатов сравнивают значения усадки образцов в серии, показавших наибольшую Dliмакс и наименьшую Dliмин усадку, с усадкой среднего по величине усадки Dliср образца и проверяют выполнение условия:

6.5. Если условия, приведенные в формулах (9) и (10), не выполняются, то в серии отбрасывают наименьший Dliмин и наибольший Dliмакс результаты, а в качестве средней абсолютной линейной деформации усадки серии принимают результат испытания одного оставшегося образца Dliср.

6.6. Если условия, приведенные в формулах (9) и (10),

выполняются, то значение абсолютной линейной деформации усадки ![]() в серии образцов определяют по формуле

в серии образцов определяют по формуле

(11)

(11)

где

![]() - среднее

значение абсолютной линейной деформации усадки в серии образцов, мм;

- среднее

значение абсолютной линейной деформации усадки в серии образцов, мм;

Dli - абсолютное значение деформации усадки отдельного образца, мм;

n - число образцов в серии.

6.7. По среднему абсолютному значению деформации усадки вычисляют относительную величину усадки eу по формуле

![]() (12)

(12)

где l - база измерения деформаций, мм (начальная длина образца).

7. ОПРЕДЕЛЕНИЕ ДЕФОРМАЦИЙ УСАДКИ И ПОЛЗУЧЕСТИ

7.1. Испытания по определению деформаций усадки и ползучести полимербетонов следует проводить в соответствии с требованиями ГОСТ 24544-81 и настоящих Рекомендаций.

7.2. Загружение образцов и измерение деформаций ползучести и усадки следует осуществлять, как правило, при достижении полимербетоном проектной марки по прочности на сжатие.

7.3. Напряжение в образцах от внешней нагрузки должно составлять 0,3 ± 0,005 от призменной прочности, установленной перед началом испытаний.

7.4. Проверку работы приборов и загружение образца до указанного уровня напряжения следует проводить в соответствии с требованиями пп. 5.5 и 5.6 настоящих Рекомендаций.

7.5. По результатам испытаний вычисляют средние значения абсолютных деформаций Dli(t), мм, для каждого загруженного и незагруженного образца как среднее арифметическое приращений (по отношению к начальному отсчету) показаний приборов по четырем граням соответствующего образца.

По средним абсолютным значениям деформаций вычисляют относительные величины деформаций e1(t) по формуле

![]() (13)

(13)

где li - база измерений деформаций, мм.

7.6. Относительные деформации незагруженных образцов принимаются в качестве деформаций усадки eус(t).

7.7. Относительные деформации ползучести каждого образца e1n(t) вычисляются по формуле

e1n(t) = e1 + e1(t) - eyc(t), (14)

где e1 - средние значения упругих деформаций, определяемые при ступенчатом загружении согласно ГОСТ 24452-80 и настоящих Рекомендаций;

e1(t) - среднее значение относительной деформации загруженного образца по п. 7.5 настоящих Рекомендаций;

eус(t) - среднее значение относительной деформации усадки по п. 7.6 настоящих Рекомендаций.

7.8. По результатам определения относительных величин деформации усадки и ползучести отдельных образцов определяют средние значения относительных деформаций усадки или ползучести для серии образцов по формуле

где ei(t) - среднее значение относительных деформаций усадки или ползучести для каждого образца данной серии;

п - число образцов в серии.

7.9. По средним значениям относительных деформаций усадки и ползучести, вычисленным по формуле (15), следует построить диаграммы в координатах «относительные деформации усадки (или ползучести) - продолжительность (время) испытаний, сут.» и приложить их к журналу испытаний, а также определить предельные (условно предельные) значения этих деформаций.

7.10. Предельные значения деформаций усадки eус(∞) или ползучести e1п(∞) определяются по ГОСТ 24544-81.

7.11. При проведении испытаний на образцах, отличных от базовых (п. 1.2 настоящих Рекомендаций) предельные значения деформаций усадки и ползучести по п. 7.10 настоящих Рекомендаций следует умножить на коэффициенты к1 и к2, значения которых должны быть установлены экспериментально,

8. ОПРЕДЕЛЕНИЕ МОРОЗОСТОЙКОСТИ, ИСТИРАЕМОСТИ, СРЕДНЕГО КОЭФФИЦИЕНТА ЛИНЕЙНОГО ТЕПЛОВОГО РАСШИРЕНИЯ, ДИЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ И УДЕЛЬНОЙ ЭЛЕКТРОПРОВОДНОСТИ

8.1. Испытания по определению морозостойкости и обработку результатов испытаний следует проводить в соответствии с требованиями ГОСТ 10060-76.

8.2. Испытания на истираемость и обработку результатов испытаний следует проводить в соответствии с требованиями ГОСТ 13087-81.

8.3. Испытания по определению величины среднего коэффициента линейного теплового расширения и обработку результатов испытаний следует проводить в соответствии с требованиями ГОСТ 15173-70.

8.4. Определение диэлектрической проницаемости и тангенса угла диэлектрических потерь полимербетона на установках или приборах, удовлетворяющих требованиям ГОСТ 22372-72 и настоящих Рекомендаций, проводится в соответствии с правилами работы на них, утвержденными в установленном порядке.

8.5. Испытания по определению удельной электропроводности электропроводящих материалов (кокс, графит и др.) проводят следующим образом.

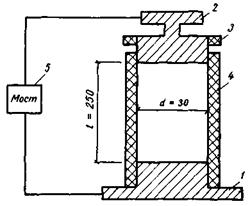

8.6. Подготовленную пробу электропроводящего материала загружают равномерно в матрицу приспособления для определения сопротивления электропроводящих материалов (рис. 3).

Рис. 3. Приспособление для определения сопротивления электропроводящих материалов

1 - нижний токопроводящий пуансон; 2 - верхний токопроводящий пуансон; 3 - гайка; 4 - изоляционная втулка; 5 - омметр; d - внутренний диаметр матрицы

В матрицу с материалом вставляют верхний пуансон. Матрицу ставят под пресс. Момент нагружения определяют по индикатору пресса. По истечении 1 мин после приложения давления зонды-пуансоны подключают к измерительной цепи (см. рис. 3).

8.7. Измерения проводят для трех проб, взятых из одной партии электропроводящих материалов.

8.8. Испытания по определению удельной электропроводности полимербетонов проводят следующим образом. Образец помещают между двумя латунными пластинами толщиной 5 мм. К пластинам подключают омметр. Предварительно грани образца, контактирующие с пластинами, зачищают шкуркой. Обеспечение надежного электрического контакта между пластинами и образцом осуществляется с помощью пресса. Пресс изолируется от пластин изоляционной прокладкой.

8.9. Диэлектрическая проницаемость полимербетона определяется по формуле

где Си - емкость измерительного конденсатора без образца, пф;

Сх - полная емкость измерительного конденсатора с образцом, пф;

C0 - межэлектродная емкость в воздухе, пф.

8.10. Межэлектродная емкость в воздухе определяется по формуле

![]() (17)

(17)

где e0 - диэлектрическая проницаемость воздуха, равная 1,00053;

Sк - площадь металлической пластины конденсатора, см2, определяемая в соответствии с п. 3.8 настоящих Рекомендаций;

d - среднее расстояние между пластинами конденсатора без образца, см.

8.11. Тангенс угла диэлектрических потерь tgδ следует определить по формуле

где Q - добротность контура, когда между пластинами конденсатора находится образец;

Q2 - добротность контура, когда образец удален;

Срез - полная емкость контура, пф, равная емкости эталонного конденсатора настроенного прибора, когда измеряемый конденсатор отключен;

Си, Сх - см. п. 8.9 настоящих Рекомендаций.

8.12. Статистическую обработку единичных результатов измерений, полученных по формулам (16) и (18) следует проводить в соответствии с требованиями ГОСТ 22372-77.

8.13. Сопротивление столбика уплотненного электропроводящего материала определяется по формуле

где R - сопротивление, Ом (по показаниям прибора);

σ - удельная электропроводность, См/м;

l - длина столбика из измеряемого материала, м;

S - сечение матрицы, м2.

Из формулы (19) удельная электропроводность материала, См/м, равна:

![]() (20)

(20)

8.14. Удельная электропроводность полимербетонных образцов, См/м, определяется по формуле

![]() (21)

(21)

где a - сторона куба, м;

S1 - площадь грани куба, м2.

8.15. Измерения проводят для образцов одного состава, причем для каждого образца между всеми параллельными гранями проводят три измерения.

За окончательную величину удельной электропроводности принимают среднее арифметическое значение всех измерений.

9. ОСНОВНЫЕ ПРАВИЛА ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

9.1. При проведении испытаний должны выполняться мероприятия по безопасности труда в соответствии с требованиями главы СНиП III-4-79.

9.2. При работе на пневмогидравлических устройствах должны соблюдаться «Правила устройства и безопасности эксплуатации сосудов, работающих под давлением», утвержденные Госгортехнадзором СССР.

9.3. Аппаратура, применяемая для измерения электрических параметров диэлектрического материала, должна соответствовать требованиям безопасности, установленным ГОСТ 9763-67.

9.4. Для предупреждения поражения электрическим током необходимо предусмотреть:

надежное заземление установок (приборов);

надежную изоляцию наружной электропроводки;

ограждение всех доступных для прикосновения токоведущих частей установок.

9.5. На каждом испытательном участке должна быть инструкция по технике безопасности и журнал проведения инструктажа, утвержденный в установленном порядке.

СОДЕРЖАНИЕ

(15)

(15)