| Информационная система |  |

НАЦИОНАЛЬНОЕ ОБЪЕДИНЕНИЕ СТРОИТЕЛЕЙ

Стандарт организации

Промышленные печи и тепловые агрегаты

СТРОИТЕЛЬСТВО,

РЕКОНСТРУКЦИЯ, РЕМОНТ

Выполнение, контроль выполнения и сдача работ

СТО НОСТРОЙ 2.31.5-2011

Москва 2011

Предисловие

|

1 РАЗРАБОТАН |

Ассоциацией «РосТеплостройМонтаж» |

|

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ |

Комитетом по промышленному строительству Национального объединения строителей, протокол от 30.09.2011 г. № 11 |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Решением Совета Национального объединения строителей, протокол от 14.10.2011 г. № 20 |

|

4 ВВЕДЕН |

ВПЕРВЫЕ |

Введение

Настоящий стандарт разработан в соответствии с Программой стандартизации Национального объединения строителей на 2010 - 2011 годы.

Стандарт направлен на реализацию требований Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений», приказа Министерства регионального развития Российской Федерации от 30 декабря 2009 г. № 624 «Об утверждении Перечня видов работ по инженерным изысканиям, по подготовке проектной документации, по строительству, реконструкции, капитальному ремонту объектов капитального строительства».

При разработке стандарта использованы многолетние наработки его авторов, действующие нормативные документы, а также опыт современных российских и зарубежных технологий.

Авторский коллектив: Ю.П. Сторожков, М.Н. Ижорин, Э.П. Барашков (Ассоциация «РосТеплостройМонтаж), Г.М. Мартыненко (ЗАО «Союзтеплострой»), канд. техн. наук Д.Е. Денисов (ООО «АлитерАкси»), канд. техн. наук С.Н. Дьяченко (ООО «Холдинг Цветметремонт»), Б.М. Юдинцев (ЗАО «Коксохиммонтаж»), д-р техн. наук В.П. Гагауз (ЗАО «Новокузнецкдомнаремонт»).

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

|

Промышленные печи и тепловые агрегаты СТРОИТЕЛЬСТВО, РЕКОНСТРУКЦИЯ, РЕМОНТ Выполнение, контроль выполнения и сдача работ Industrial furnaces and thermal installations Construction, reconstruction, repair Execution, execution control and completion of work |

Дата введения 2011-12-20

1 Область применения

1.1 Настоящий стандарт распространяется на теплотехнические агрегаты (промышленные печи, котлы и другие) и устанавливает требования к производству огнеупорных работ, их контролю и сдаче при строительстве, реконструкции и ремонте.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и своды правил:

ГОСТ 390-96 Изделия огнеупорные шамотные и полукислые общего назначения и массового производства. Технические условия

ГОСТ 530-2007 Кирпич и камень керамические. Общие технические условия

ГОСТ 969-91 Цементы глинозёмистые и высокоглиноземистые. Технические условия

ГОСТ 1566-96 Изделия огнеупорные динасовые для электросталеплавильных печей. Технические условия Издание официальное

ГОСТ 1598-96 Изделия огнеупорные шамотные для кладки доменных печей. Технические условия

ГОСТ 2694-78 Изделия пенодиатомитовые и диамитовые теплоизоляционные. Технические условия

ГОСТ 3910-75 Изделия огнеупорные динасовые для кладки стекловаренных печей. Технические условия

ГОСТ 4157-79 Изделия огнеупорные динасовые. Технические условия.

ГОСТ 4689-94 Изделия огнеупорные периклазовые. Технические условия

ГОСТ 5040-96 Изделия огнеупорные и высокоогнеупорные легковесные теплоизоляционные. Технические условия

ГОСТ 5338-80 Мертели огнеупорные динасовые пластифицированные. Технические условия

ГОСТ 5381-93 Изделия Высокоогнеупорные хромитопериклазовые. Технические условия

ГОСТ 5500-2001 Изделия огнеупорные для разливки стали

ГОСТ 6137-97 Мертели огнеупорные алюмосиликатные. Технические условия

ГОСТ 7151-74 Изделия огнеупорные алюмосиликатные блочные для стекловаренных печей

ГОСТ 8179-98 Изделия огнеупорные. Отбор образцов и приёмочные испытания

ГОСТ 10153-70 Изделия высокоогнеупорные карбидкремниевые. Технические условия

ГОСТ 10381-94 Изделия высокоогнеупорные муллитовые для кладки лещади доменных печей. Технические условия

ГОСТ 10888-93 Изделия высокоогнеупорные периклазохромитовые для кладки сводов сталеплавильных печей. Технические условия

ГОСТ 13078-81 Стекло натриевое жидкое. Технические условия

ГОСТ 20901-75 Изделия огнеупорные и высокоогнеупорные для кладки воздухонагревателей и воздухопроводов горячего дутья доменных печей. Технические условия

ГОСТ 20910-90 Бетоны жаростойкие. Технические условия

ГОСТ 21436-2004 Изделия огнеупорные и высокоогнеупорные для футеровки вращающихся печей. Технические условия

ГОСТ 21880-94 Маты прошивные из минеральной ваты теплоизоляционные. Технические условия

ГОСТ 21910-76 Металлы. Характеристики жаростойкости. Наименования, определения, расчётные формулы и единицы величин

ГОСТ 23037-99 Заполнители огнеупорные. Технические условия

ГОСТ 23053-78 Изделия огнеупорные бадделеита-корундовые для стекловаренных печей. Технические условия

ГОСТ 23619-79 Материалы и изделия огнеупорные теплоизоляционные муллитокремнеземистые стекловолокнистые. Технические условия

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24704-94 Изделия огнеупорные корундовые и высокоглиноземистые. Технические условия

ГОСТ 24717-2004 Огнеупоры и огнеупорное сырьё. Маркировка, упаковка, транспортирование и хранение

ГОСТ 24862-81 Порошки периклазовые и периклазоизвестковые спеченные для сталеплавильного производства. Технические условия

ГОСТ 28468-90 Изделия огнеупорные для футеровки дуговых сталеплавильных печей. Технические условия

ГОСТ 28833-90 Дефекты огнеупорных изделий. Термины и определения

ГОСТ 28874-2004 Огнеупоры. Классификация

ГОСТ Р 51262.1-99 Изделия огнеупорные фасонные общего назначения. Форма и размеры

ГОСТ Р 51262.4-99 Изделия огнеупорные прямоугольные общего назначения. Форма и размеры

ГОСТ Р 52541-2006 Бетоны огнеупорные. Подготовка образцов для испытаний

ГОСТ Р 52803-2007 Изделия огнеупорные теплоизоляционные. Технические условия

СП 83.13330.2011 «СНиП III-24-75 Промышленные печи и кирпичные трубы»

СП 130.13330.2011 «СНиП 3.09.01-95 Производство сборных железобетонных конструкций и изделий»

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменён (изменён), то при пользовании настоящим стандартом следует руководствоваться новым (изменённым) документом. Если ссылочный документ отменён без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины в соответствии с Градостроительным кодексом РФ [1], со статьёй 2 Федерального закона [2], Федеральным законом [3], ГОСТ 8179, ГОСТ 28874 и ГОСТ 28833, а также термины с соответствующими определениями, приведенные в приложении А.

4 Общие положения по организации и выполнению работ

4.1 Документация для выполнения работ

4.1.1 Работы по огнеупорной кладке промышленных печей, обмуровке паровых котлов и других теплотехнических агрегатов должны выполняться в соответствии с проектной документацией и согласованным с заказчиком или генподрядчиком проектом производства работ (далее - ППР).

4.2 Подготовка к огнеупорной кладке

4.2.1 До начала производства работ по огнеупорной кладке должны быть выполнены и приняты по акту сдачи-приёмки работы по сооружению фундамента, по монтажу каркаса или кожуха печи.

Примечание - Акт сдачи-приёмки работ подписывается представителями организации, выполнившей работы по сооружению фундамента или каркаса печи, и заказчика или генподрядчика.

4.2.2 К акту сдачи-приёмки работ должны быть приложены:

- документы геодезической съёмки фактического исполнения по основным размерам в плане, отметок по вертикали, положения разбивочных осей в сопоставлении с проектными данными.

Примечание - Разбивочные оси и высотные отметки наносятся на фундаментах и металлических конструкциях, сдаваемых под кладку в соответствии с СП 83.13330.2011;

- протоколы испытаний плотности сварки кожухов, охладительных приборов, трубопроводов и других конструкций в соответствии с СП 83.13330.2011.

Примечание - Протоколы прилагаются при наличии требований, указанных в проекте;

- акт о техническом освидетельствовании котла согласно ПБ 10-574-03 [4].

Примечание - Только для паровых и энергетических котлов под обмуровку.

4.2.3 Следует проверить, чтобы:

- фундаменты и вентиляционные каналы были очищены от мусора;

- отклонения в размерах фундаментов не превышали величин, установленных в проекте, а отклонения в размерах металлических каркасов и кожухов печей и других тепловых агрегатов не превышали величин, указанных в приложении Б.

Примечание - Фактические размеры в сопоставлении с проектными и указанными в приложении Б устанавливаются представителями заказчика или генподрядчика при подписании акта сдачи-приёмки;

- в металлических каркасах и кожухах были оставлены проёмы, предусмотренные ППР для подачи внутрь огнеупорных и других материалов;

- имелась проектная документация, ППР и акт-допуск заказчика на выполнение работ по реконструкции или ремонту объектов на территории действующего предприятия.

4.2.4 Должны быть:

- построены временные дороги;

- заготовлены в соответствии с ППР требуемые материалы и инструменты;

- смонтированы строительные механизмы и приспособления;

- подведены в соответствии с ППР электроэнергия и вода;

- обеспечены условия выполнения работ.

4.2.5 В соответствии со стройгенпланом и ППР необходимо обустроить приобъектный склад для хранения запаса огнеупорных и других материалов, растворный узел для приготовления огнеупорных растворов.

Приобъектный склад и растворный узел должны располагаться в местах, обеспечивающих защиту их от атмосферных осадков.

4.2.6 В действующих цехах необходимо полностью отключить печь, газовоздухопроводы, воздухо- и газоподогреватели от действующих агрегатов и установить заглушки на газопровод.

4.3 Выполнение огнеупорных работ

4.3.1 В процессе выполнения огнеупорных работ должно быть обеспечено наличие следующей документации:

- рабочих чертежей с отметкой заказчика или генподрядчика на каждом листе «В производство работ»;

- актов о готовности работ, предшествующих огнеупорным работам, и разрешающих их выполнять;

- актов скрытых работ;

- результатов входного контроля материалов в соответствии с ГОСТ 24297;

- результатов геодезических проверок конструкций огнеупорной кладки печей, если это предусмотрено проектной документацией;

- перечня согласованных с проектной организацией изменений проекта;

- документов на все используемые материалы (сертификаты, паспорта и пр.),подтверждающие их соответствие требованиям проектной документации;

- журнала производства работ по форме КС-6*.

________

*Утверждена постановлением Госкомстата России от 30.10.97 № 71а.

Примечание - Перечисленные документы прилагаются к акту сдачи-приёмки выполненных огнеупорных работ.

4.4 Завершение огнеупорных работ

4.4.1 По окончании огнеупорных работ демонтируются все механизмы и оборудование, применяемые для подачи материалов, выполнения работ.

4.4.2 Демонтируются в соответствии с ППР леса и подмостки, кроме тех, которые будут необходимы для осмотра при сдаче печи или её сушке.

Примечание - Леса и подмостки, необходимые для осмотра при сдаче печи или её сушке, определяются в ППР.

4.4.3 Восстанавливаются монтажные проёмы в каркасах и кожухах печей для подачи материалов, демонтированные ограждения и пр.

4.4.4 Необходимо полностью очистить печь от строительного мусора, опалубки и т.д.

4.4.5 Подготовить полный комплект исполнительной документации и сдать тепловой агрегат под сушку заказчику или генподрядчику по акту сдачи-приёмки работ.

5 Требования к используемым материалам и изделиям

5.1 Применяемые материалы и изделия

5.1.1 Материалы и изделия, применяемые при кладке промышленных печей, обмуровке котлов и других тепловых агрегатов, должны соответствовать спецификациям, указанным в проекте.

5.1.2 Все огнеупорные материалы должны иметь сертификаты, технические паспорта или другие документы, подтверждающие качество материалов и изделий.

5.1.3 Материалы с истекшим сроком годности допускается применять при наличии документов, подтверждающих характеристики, указанные в сопроводительных документах (сертификате, паспорте и пр.), если установлен дополнительный срок, в течение которого эти материалы можно использовать.

5.2 Транспортирование и хранение

5.2.1 Транспортирование и хранение огнеупорных и изоляционных материалов и изделий должны осуществляться в соответствии с требованиями, предусмотренными стандартами и техническими условиями на эти материалы и изделия. При этом:

- огнеупорные материалы и изделия при транспортировании от завода-изготовителя до объекта должны быть защищены от увлажнения;

- на приобъектном складе материалы и изделия должны храниться в условиях, исключающих воздействие влаги;

- огнеупорные материалы должны поставляться в пакетах (на поддонах) в соответствии с ГОСТ 24717;

- сыпучие огнеупорные материалы (мертели, порошки, сухие бетонные смеси) должны поставляться в упаковке с указанием срока изготовления и срока годности на каждом упаковочном месте в соответствии с ГОСТ 24717.

5.3 Входной контроль материалов

5.3.1 Материалы, поступающие на объект, должны подвергаться входному контролю в соответствии с ГОСТ 24297, осуществляемому с целью проверки соответствия качества полученных материалов требованиям, установленным в проекте и договорах поставки. Приёмка огнеупорных изделий должна производиться в соответствии с ГОСТ 8179.

5.3.2 Для осуществления входного контроля составляется план входного контроля, в котором указывается, какому контролю (выборочному или сплошному), по каким показателям и на соответствие каким критериям подвергается каждая позиция перечня материалов:

- характеристики, которые необходимо проверить;

- объём партии, от которой отбирается проба;

- сроки, в течение которых необходимо провести процедуры входного контроля.

Результаты входного контроля должны подтвердить характеристики, представленные поставщиком в сертификатах и паспортах. Они заносятся в журнал входного контроля по форме, приведенной в приложении В.

5.3.3 В плане входного контроля должны быть предусмотрены мероприятия, исключающие использование огнеупорных материалов и изделий, показатели свойств которых при проведении контроля не соответствуют требованиям проекта.

5.3.4 До проверки материалов и изделий по плану входного контроля использование их в огнеупорной кладке не допускается.

6 Кладка из различных штучных керамических изделий

6.1 Огнеупорная кладка

6.1.1 Кладкой из огнеупорных материалов выполняются следующие конструктивные элементы: поды, стены, своды, арки.

6.1.2 При кладке из огнеупорных изделий в зависимости от технологических требований установлены следующие категории проектной толщины шва, мм:

|

вне категории |

до 0,5; |

|

1- я категория |

до 1; |

|

2- я категория |

до 2; |

|

3- я категория. |

до 3; |

|

4- я категория |

более 3. |

6.1.3 Кладку вне категории, 1 -й и 2-й категорий следует производить на жидких растворах с осадкой конуса СтройЦНИЛ от 7 до 9 см, 3-й категории - на полугустом растворе с осадкой конуса от 5 до 6 см, 4-й категории - на густом растворе с осадкой конуса от 3 до 4 см.

Примечание - Конус СтройЦНИЛ - коническое металлическое изделие массой 300 г, углом конуса 30°, высотой 145 мм с делениями по высоте, падая в раствор острым концом, погружается в него. Глубина погружения в сантиметрах определяет подвижность раствора (осадку конуса).

6.1.4 В соответствии с требованиями СП 83.13330.2011 для жидких растворов следует применять мертели тонкого помола, для полугустых и густых - крупного помола (см. приложение Г).

6.1.5 При отсутствии проектных указаний о составе растворов должен применяться раствор по химическому составу, идентичный укладываемому огнеупорному изделию.

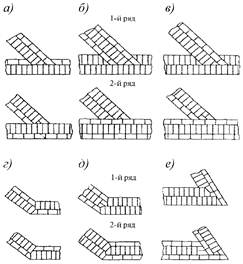

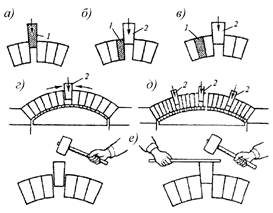

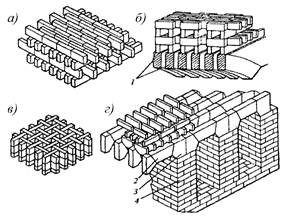

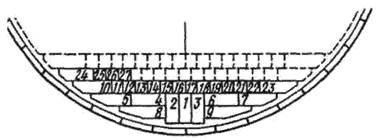

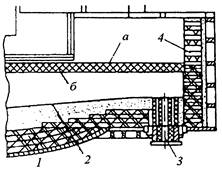

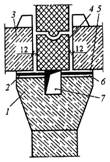

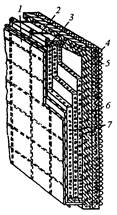

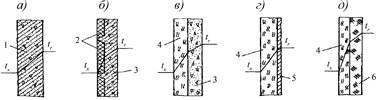

6.1.6 Кладка из материалов одного типа ведется вперевязку, за исключением сводов при выполнении их кольцами, в соответствии с рисунком 1. Слои кладки из различных материалов не перевязываются, за исключением мест, специально указанных в проекте.

а - без перевязки; б - вперевязку

Рисунок 1 - Кладка элементов тепловых агрегатов

6.2 Швы в кладке

6.2.1 Швы в кладке из штучных огнеупорных изделий должны быть заполнены раствором, при кладке насухо - огнеупорным порошком. Незаполненные швы не допускаются.

6.2.2 Места расположения, конструкции и методы выполнения температурных швов в кладке должны выполняться в соответствии с проектом.

6.2.3 При отсутствии указаний температурные швы в кладке стен на воздушно-твердеющих растворах следует выполнять вертикальными, а в иных случаях - змейкой, т.е. с отклонениями от вертикали на полкирпича в каждом ряду.

6.2.4 Температурные швы сводов располагают в торцах при примыкании к стенам и выполняют отрезными.

6.2.5 Ширина температурных швов определяется проектной документацией.

6.2.6 Расположение швов определяется конструкцией элемента кладки. Промежуток между ними от 4 до 10 м.

6.2.7 В кладке из глиняного обыкновенного кирпича (ГОСТ 530), диатомитовых и пенодиатомитовых изделий (ГОСТ 2694) температурные швы не выполняют.

6.2.8 В тепловых агрегатах с цилиндрическим кожухом температурные швы выполняют в виде компенсационных зазоров между кладкой и кожухом, заполняемых каким-либо сжимаемым материалом плотностью не более 600 кг/м и пределом прочности при сжатии не более 1,2 Н/мм (ГОСТ 2694).

6.2.9 Кладка из глиняного обыкновенного кирпича и диатомитовая выполняется на цементных растворах со швом от 8 до 10 мм. Диатомитовую и пенодиатомитовую кладку в соответствии с СП 83.13330.2011 разрешается вести на густом шамотном растворе (см. приложение Г).

6.2.10 Толщина швов огнеупорной кладки из штучных керамических изделий в соответствии с СП 83.13330.2011 должна проверяться щупами, имеющими ширину 15 мм. Толщина щупов выбирается равной проектной толщине шва. Швы считаются годными, если щуп, вводимый без особого усилия (удерживаемый двумя пальцами), не входит в шов или углубляется в него не более чем на 20 мм.

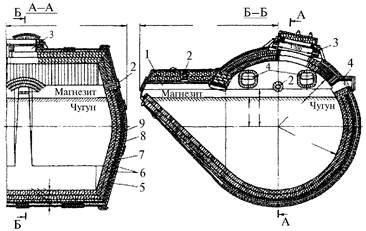

6.3 Кладка подин

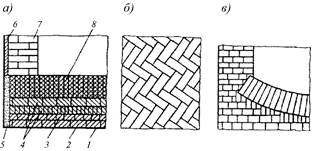

6.3.1 Верхний (лицевой) ряд пода печей и иных тепловых агрегатов надлежит выполнять, укладывая кирпич ложками поперек движению газов, шлака или металла, либо в елочку в соответствии с рисунком 2.

6.3.2 При многослойных подинах и выстилках для перевязки продольных вертикальных швов по высоте направления их в каждом последующем слое смещают по отношению к предыдущему на 45° или на 90° (см. рисунок 2).

6.3.3 Сферические подины выкладывают по подстилающему слою, вытесанному по шаблону или слою жаростойкого бетона (см. рисунок 2).

а - многослойная подина; б - «в елочку»; в

- обратным сводом; 1 - кожух;

2 - легковесный кирпич на ребро; 3 - огнеупорный кирпич на

плашку;

4 - огнеупорный кирпич на ребро; 5 - температурный шов; 6

- асбест листовой; 7 - стена;

8 - огнеупорный кирпич на торец

6.4 Кладка стен

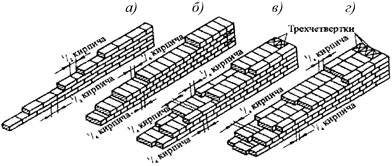

6.4.1 Прямые стены в полкирпича выполняют ложковой кладкой с перевязкой вертикальных швов. Расстояние между швами в смежных по высоте рядах составляет половину кирпича. При этом необходимо нечетные ряды начинать с целого кирпича, а чётные - с половинки или наоборот.

6.4.2 Стены в один кирпич выкладывают тычковыми рядами. Расстояние между вертикальными швами в смежных по высоте рядах составляет четверть кирпича. Для перевязки швов в начале четных рядов укладывают трехчетвертные изделия.

6.4.3 Стены в полтора кирпича выкладывают из тычковых и ложковых рядов; вертикальный продольный шов перевязывают взаимной заменой ложкового и тычкового рядов в четных рядах кладки относительно нечетных. При этом перевязывают и вертикальные поперечные швы за счет укладки в начало тычкового ряда двух трёхчетвертных по длине или полуторных по ширине изделий.

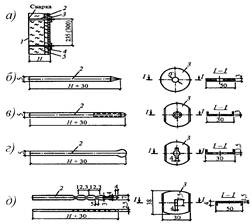

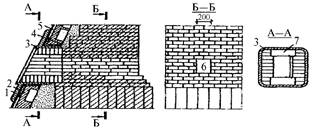

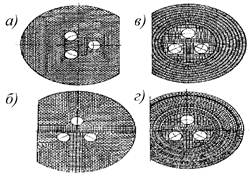

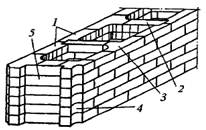

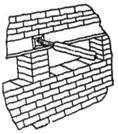

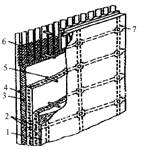

6.4.4 Стены в два кирпича должны выкладываться следующим образом. Четные ряды набираются из тычковых кирпичей, нечетные - из ложковых по краям и тычковых посередине. При таком порядке перевязываются продольные вертикальные швы. Поперечные вертикальные швы перевязываются при укладке трехчетвертных или полуторных изделий в начале ложкового и тычкового рядов (рисунок 3).

а - в полкирпича; б - в кирпич; в - в полтора кирпича; г - в два кирпича

Рисунок 3 - Кладка прямых стен

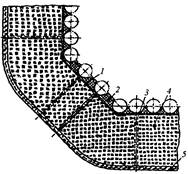

6.4.5 При кладке закругленных кольцевых стен вперевязку шов выполняют так же, как и при кладке прямых стен, с той лишь разницей, что перевязка вертикальных радиальных швов достигается смещением кирпичей вышележащего ряда относительно нижележащего. При замыкании кольца отрезают на станке замковое изделие по размерам получившегося зазора и укладывают его свободно, без забивки (рисунок 4).

6.4.6 Перевязка швов при их пересечении под косым углом и при закладке острых и тупых углов должна выполняться, как показано на рисунке 5.

1 - замковые изделия

Рисунок 4 - Кладка закруглённых кольцевых стен

Рисунок 5 - Перевязка швов при пересечении стен под косым углом (а, б, е), при закладке тупых (г, д) и острых (е) углов

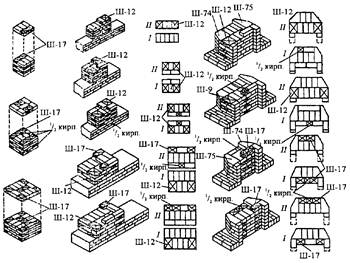

6.4.7 При кладке прямых углов в стенах различной толщины и их пересечениях перевязка производится за счет применения трехчетвертных и полуторных изделий, как показано на рисунке 6.

6.4.8 Перевязка швов при кладке прямоугольных простенков и расширяющихся на внутренней «горячей» стороне печи должна выполняться, как показано на рисунке 7.

6.4.9 Кладка стен тепловых агрегатов, заключенных в металлические или бетонные короба, должна выполняться вплотную к коробам с заполнением зазоров густым раствором (см. приложение Г).

Ш-12, Ш-17 - обозначения кирпичей по ГОСТ Р 51262.4

Рисунок 6 - Перевязка швов при кладке прямых углов (а - е) и пересечения стен разной толщины (ж - л)

Ш-9, Ш-12, Ш-17 - обозначения кирпичей по ГОСТ Р 51262.4

Рисунок 7 - Перевязка швов при кладке прямоугольных простенков

6.4.10 Отверстия в кладке стен шириной менее 450 мм допускается перекрывать путем напуска кирпичей не более чем на 75 мм в каждом ряду кладки с каждой стороны (рисунок 8).

а - напуском кирпичей; б - напуском ступенями; в

- натесом по шаблону;

г - кольцевой полуциркульной аркой

Рисунок 8 - Устройство проемов в стенах

6.4.11 Штрабы, устраиваемые в кладке стен при перерыве работ более двух часов должны выполняться «убегом» (см. А.85 приложения А). Вертикальные штрабы допускаются только для устройства временных проемов различного назначения.

6.4.12 При несовпадении верхних рядов кладки стен с проектными отметками разрешается укладка в них лещадки или кирпича на ребро.

6.4.13 Откосы и наклонные стены выкладывают на плашку тычковыми рядами (рисунок 9). Ложковые ряды применяют только для перевязки вертикальных продольных швов. Уклон откоса создается за счет уступа в каждом ряду кладки по принципу убегающей штрабы. Кладку выполняют по шаблонам, расположенным на расстоянии от 3 до 4 м друг от друга.

6.4.14 Изоляционная кладка в стенах печей не должна доводиться до отверстий на расстояние в 1/2 кирпича. В этих местах в соответствии с требованиями СП 83.13330.2011 кладка выполняется из огнеупорных изделий.

6.4.15 Установка дымовых шиберов и ходовых скоб в лазах должна выполняться в процессе кладки. Скобы должны быть заложены на глубину не менее 200 мм, а опорные поверхности под чаши газовоздушных и дымовых клапанов должны быть установлены строго горизонтально.

1 - шаблон; 2 - шнур

6.5 Контроль кладки стен, подин и выстилок

6.5.1 Отклонения кладки стен от вертикали не должны превышать 5 мм на каждый метр ее высоты и 20 мм на всю высоту стены, за исключением случаев, особо оговоренных в проектах.

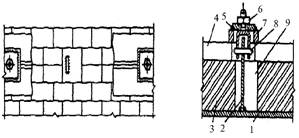

Проверка правильности кладки стен производится при помощи рейки, уровня, отвеса, шаблонов и воробы, как показано на рисунке 10.

6.5.2 Контрольные измерения толщины швов в стенах, подинах и выстилках следует производить не менее чем в 10 местах на каждые 5 м2 поверхности каждого элемента. Кладка считается годной, в которой выявленное число мест с утолщёнными швами до 50 % против проектной толщины не более пяти в выстилке и стенах и не более четырёх - в остальных конструктивных элементах.

а - горизонтальности; б - вертикальности; в,

г - наклона; д - радиуса; е - толщины;

1 - рейка; 2 - уровень; 3 - отвес; 4 - шаблон; 5

- вороба

Рисунок 10 - Проверка правильности кладки

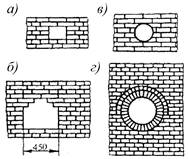

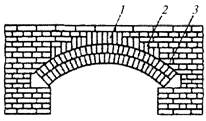

6.6 Кладка арок

6.6.1 Кладку арок выполняют из клиновых изделий или их комбинаций с прямыми изделиями в зависимости от конфигурации и ширины проема, а в ряде элементов - из специальных фасонных изделий.

6.6.2 Кладку арок ведут по опалубке, изготавливаемой из древесины. Основным элементом опалубки является кружало. Верхним его очертанием является часть окружности с радиусом нижней поверхности арки, уменьшенным на толщину доски настила. Кружала могут быть различных конструкций, из сплошных досок или в виде решетчатой формы (рисунок 11). Для настила используют рейки или доски шириной не более 100 мм с просветом между ними от 20 до 30 мм.

а, б - сплошные; в - решетчатые легкого типа; г

- решетчатые тяжелого типа;

д - места соединения досок и раскоса

6.6.3 Установку кружал опалубки ведут на стойках или на пальцах. Стойки расшивают для придания им устойчивости, после чего на них прибивают обрезную доску толщиной от 30 до 50 мм. Нужное положение опалубки регулируется клиньями, устанавливаемыми между кружалом и опорной доской, как показано на рисунке 12. Отклонение от проектного размера радиуса опалубки допускается в пределах не более ±15 мм.

а - на стойках; б - на пальцах; 1 -

стойки; 2 - раскосы; 3 - доска под кружало;

4 - кружало; 5 - опалубка; 6 - клин

6.6.4 Перед началом кладки арки проверяют правильность установки пятовых изделий. Опорная поверхность пятовых изделий должна совпадать с линией радиуса арки. Проверку производят с помощью шаблона или прямого изделия, выполняющего роль шаблона (рисунок 13).

Примечание - При несовпадении опорной поверхности с линией радиуса арки поверхность её будет неровной, что не допускается.

1 - правильно установленные изделия; 2 - шаблон; 3

- опалубка; 4 - кружало;

5 - неправильно установленные изделия; 6 - пятовые изделия; 7

- кладка стены

Рисунок 13 - Контроль правильности кладки арки

Отклонение замкового изделия от оси симметрии допускается равным 0,03 величины пролета, но не более чем на 65 мм. Замковое изделие должно входить в кладку арки на 2/3 длины от нажатия на него рукой, после чего, избегая повреждения, его забивают пластмассовыми или деревянными молотками, либо стальными молотками через прокладку из доски (рисунок 14). Замок должен быть из целого изделия. Если целое изделие не входит в кладку арки, необходимо растесать соседние, не примыкающие к замку. Запрещается растесывать замковые изделия или применять в качестве замка кирпич, тесанный по ребру. Для правильного подбора замкового изделия кладку арки ведут с предварительной наборкой насухо и с последующей укладкой на растворе.

а, б - неправильно; в - правильно; г - малый

пролет; д - пролет шириной более 3 м;

е - забивка замка; 1 - тёсаные изделия; 2 - замок

Рисунок 14 - Правила установки и забивки замков

6.6.5 Число замковых изделий зависит от размера пролета. При пролете до 3 м забивают один замок, при пролете более 3 м должно быть забито три и более замков (число замков должно быть обязательно нечетным), располагаемых на расстоянии не более 1,5 м один от другого и симметрично относительно стрелы подъема. Боковые и центральные замки забивают одновременно.

6.6.6 Кладку арок ведут вперевязку. При толщине оката в полкирпича перевязку осуществляют половинками, при толщине оката в кирпич -полуторными изделиями.

Примечание - Окат - это слой свода или арки из кирпича. Окат может быть в полкирпича или в кирпич.

Арки, не несущие значительных нагрузок, допускается выкладывать кольцами. При кладке арок в несколько окатов между окатами устраивают подстилающий слой из густого пластичного раствора. Чтобы арка вписалась в прямоугольную кладку стены, по арке делают натес, т.е. часть стены, примыкающую к арке сверху и выполненную из отесанных кирпичей, укладывают на плашку, на ребро и на торец (рисунок 15).

1 - на торец; 2 - на ребро; 3 - на плашку

6.6.7 Отесанные поверхности огнеупорных изделий нельзя обращать внутрь рабочего пространства и каналов тепловых агрегатов. Кирпич для выравнивания внешней поверхности арок допускается стесывать не более чем на половину его толщины.

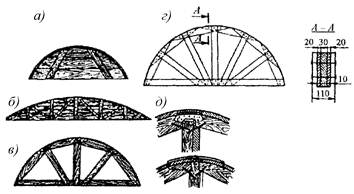

6.7 Кладка лучковых сводов кольцами и вперевязку

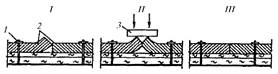

6.7.1 В своде, выполненном кольцами, каждое изделие зажато двумя соседними изделиями. При кладке кольцами первое кольцо выкладывают от подпятовых балок к пучку, а следующие кольца выкладывают от поперечной оси симметрии к торцам, как показано на рисунке 16, а. Одновременно ведут кладку трех-четырех колец с каждой стороны. Толщину швов обеспечивают предварительной кладкой изделия насухо.

6.7.2 При кладке сводов вперевязку (рисунок 16, б) работу начинают одновременно у обеих пят (см. А.52 приложения А).

Ряд выкладывают от поперечной оси симметрии свода в направлении к торцам. Каждый следующий ряд выполняют со смещением швов относительно предыдущего ряда на полкирпича.

В торцах свода для перевязки используют полуторные изделия.

В процессе кладки постоянно следят за тем, чтобы направление швов точно соответствовало радиусу. Периодически проверяют направление швов по шаблону.

1 - пятовая балка; 2 - кольцо; 3 - штабеля

изделий; 4 - огнеупорщики;

5 - ящики с раствором; 6 - первый ряд свода

Рисунок 16 - Кладка свода кольцами (а) и вперевязку (б)

Пяты лучкового свода должны быть расположены на проектной отметке и иметь ровную опорную поверхность в радиальном направлении.

Пяты сводов с пролетом более 1,5 м в тепловых агрегатах с температурой нагрева выше 1200 °С должны быть заглублены в стены с отступом от внутренних их краев не менее чем на 30 мм.

Не допускаются неплотности между пятовыми изделиями и пятовыми балками или каркасом печи. Заполнение промежутка между пятовыми изделиями и пятовыми балками теплоизоляционным кирпичом не допускается.

Отклонение пят от продольной оси сводов не должно превышать 5 мм от проектной отметки на 1 м его длины. На всей длине свода отклонения должны быть в пределах ±10 мм.

6.7.3 Кладка лучковых сводов тепловых агрегатов с нежестким каркасом должна производиться после затяжки металлических связей каркаса. В случае применения пружин они должны быть затянуты до усилия, при котором они не сжимаются от воздействия силы распора.

Замковые изделия устанавливают в один ряд, образуя замковый ряд. Число таких рядов зависит от пролета и может колебаться от одного до трех и более. Место устройства в своде замкового ряда указывают условным знаком на опалубке.

Отклонение центрового замкового изделия от оси симметрии свода допускается равным 0,03 размера пролета свода, но не более ±65 мм. Боковые замки должны быть расположены на равном расстоянии от продольной оси свода, в полутора метрах от центрального.

Отклонение размера радиуса опалубки свода от проектного допускается в пределах ±15 мм.

При кладке распорного свода кольцами они должны быть перпендикулярны продольной оси свода.

Замки в кольцах свода следует забивать после того, как будет уложено не менее четырех колец, расположенных впереди забиваемого кольца или если кольца будут раскреплены другим способом. Одновременная забивка замков в нескольких кольцах не разрешается.

6.7.4 После окончания кладки производится разборка опалубки, при этом необходимо убедиться в том, что свод способен сохранить свое положение, не опираясь на опалубку.

Примечания

1 Проверку устойчивости свода можно осуществлять двумя способами.

2 Первый способ состоит в том, что осторожно выбиваются из-под кружал клинья (см. рисунок 15) и визуально проверяют, отстала опалубка от свода или нет. Если она отстала и свод держится на пятах, опалубку можно разбирать и удалять из печи. Если свод просел, его частично перебирают и увеличивают усилие распора, забивая другие замки большего размера.

3 Второй способ заключается в том, что свод отрывают от неподвижной опалубки, дополнительно усиливая тяги. Этот способ применяют лишь в некоторых типах печей, в частности на стекловаренных печах большого пролета. Завинчивать гайки тяг надо одновременно с обеих сторон. Убедившись в том, что свод поднялся и отстал от опалубки не менее чем на 2 см, опалубку разбирают и удаляют из печи.

Если свод выполнен на шамотно-глиняном растворе (см. приложение Г), опалубку можно разбирать не раньше чем через 3 - 4 ч после окончания кладки, когда раствор частично подсохнет и уплотнится.

При кладке на цементных растворах или на огнеупорных растворах с цементом (см. приложение Д) необходимо выдержать кладку для того, чтобы раствор успел частично затвердеть.

Опалубку разрешается разбирать не ранее чем через сутки, после полного окончания кладки свода.

6.7.5 При кладке сводов с изменяющимся пролетом или ступенчатых сводов для каждого участка свода устанавливают отдельную опалубку, а их ведут самостоятельно кольцами с устройством отрезных швов. Независимо от конфигурации стен пяты для каждого участка свода выставляют параллельно продольной оси свода (ступенчатого).

При кладке сводов с изменяющимся направлением каждый участок выполняют самостоятельно вперевязку с устройством отрезного шва. При пересечении сводов под прямым или острым углом кладку их в месте сопряжения осуществляют в «елочку» таким образом, что изделия основного и примыкающего сводов поочередно опираются один на другой. При этом изделия одного свода, на которые опираются изделия другого свода, затесывают вручную по месту под пяту по радиусу опирающегося свода (рисунок 17).

6.7.6 Забивка замков сводов подземных боровов должна производиться только после окончания засыпки грунта у стен. Засыпка котлованов вокруг боровов должна производиться смесью влажной глины с песком или влажной землей с песком слоями от 200 до 250 мм с уплотнением каждого слоя.

а - ступенчатый с изменяющимся пролетом; б - с

изменяющимся направлением;

в - пересечение сводов под прямым углом; 1 - подпятовая балка; 2

- разделка пят; 3 - пяты;

4 - свод одного направления; 5 - отрезной шов; 6 - свод

второго направления

Рисунок 17 - Конструкции сводов

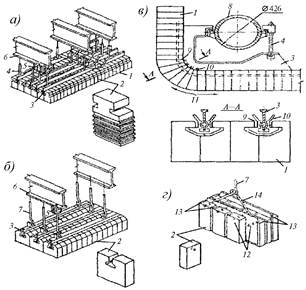

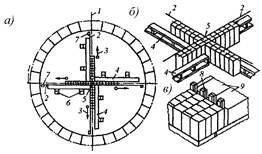

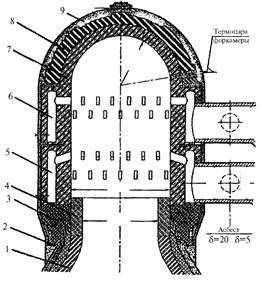

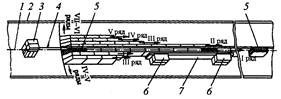

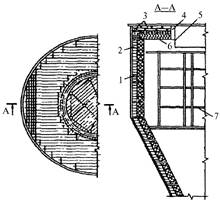

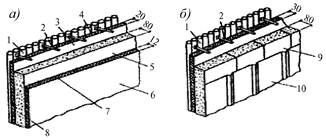

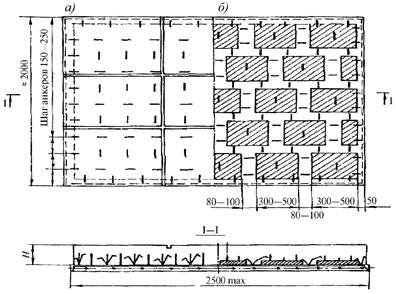

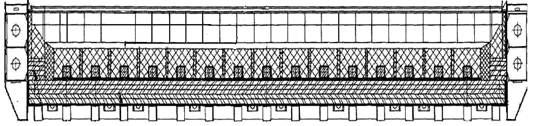

6.7.7 Подвесные своды выкладывают из фасонных огнеупорных изделий (ГОСТ 24704) плоской или рифленой формы, подвешиваемых к каркасу с помощью балок и подвесок из жароупорной стали (рисунок 18). Нижние кромки всех подвесок должны находиться в одной плоскости, что достигается подтягиванием или опусканием болтов подвесок.

а - из рифленого кирпича; б - из гладкого

кирпича; в - набор криволинейной части;

г - магнезитохромитовый; 1 - вкладыш; 2 - кирпич; 3

- жароупорные балочки;

4 - болт; 5 - скоба; 6 - балка; 7 - тяга; 8

- водоохлаждаемая балка; 9 - приливы;

10 - литая деталь; 11 - направление набора свода; 12 -

стальной стержень;

13 - стальная прокладка; 14 - подвески

Подвесные своды набирают рядами по ширине теплового агрегата, начиная от продольной его оси в обе стороны.

Примечание - Подвесные своды применяются для тепловых агрегатов с пролётом более 3 м.

Криволинейный участок свода начинают набирать с нижней горизонтальной части. После окончания её кладки набирают сначала клиновые изделия, а затем изделия вертикальной части участка.

Наклонные участки свода набирают начиная с самой низкой части участка. Свод из гладких изделий кладут на полугустом растворе (см. приложение Г). Свод из рифленых изделий кладут насухо.

Свод сверху покрывают уплотнительной обмазкой. При наборе рядов надо следить, чтобы боковая часть свода представляла собой прямую линию.

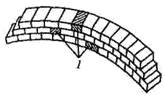

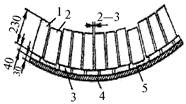

6.7.8 Кладка купольного свода при незначительной стреле подъема осуществляется концентрическими кольцевыми рядами на торец с забивкой замка в каждом ряду по опалубке (рисунок 19). Центральную часть свода выполняют набивной или заделывают пробкой из фасонных изделий. В купольных сводах пятой служит металлический бандаж, выполняемый из жаростойкой стали.

1 - скобы; 2 - купольное изделие

Кладку купола со значительной стрелой подъема выполняют из фасонных изделий (ГОСТ 20901), имеющих форму усеченной четырехгранной пирамиды. Производят кладку кольцами с перевязкой вертикальных швов. В нижних рядах купола швы между рядами должны иметь незначительный уклон к горизонту.

Примечание - По мере воздействия кладки наклон изделия к горизонту увеличивается и под действием силы тяжести они уже не могут удерживаться без дополнительного крепления.

В качестве крепления используют скобу с клиньями, верхний конец которой удлинен. Это позволяет зацеплять скобу крючком за нижележащий, уже закрепленный замковыми изделиями, ряд. Для установки изделия в требуемое положение необходимо забить деревянный клин между нижним торцом изделия и скобой. После установки 5 - 8 изделий скобу с крайнего изделия снимают и используют ее для поддержки следующего устанавливаемого изделия.

В верхней части купола, когда наклон рядов кладки к горизонту настолько велик, что приближается к вертикали, необходимо применять опалубку.

Примечание - Опалубка нужна также для установки тяжелых изделий, замыкающих отверстие вверху купола.

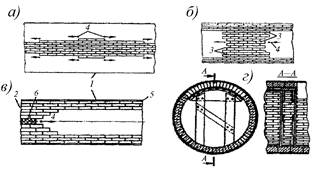

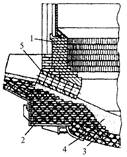

6.8 Футеровка газовоздухопроводов

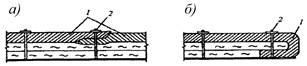

6.8.1 Футеровка газовоздухопроводов должна выполняться вперевязку (рисунок 20), за исключением мест перегиба и конусных частей, где ее следует выполнять кольцами или отдельными панелями с толщиной швов, соответствующей проекту.

6.8.2 Стык футеровки газовоздухопроводов и цилиндрического патрубка выполняется со свободным примыканием без перевязки, за исключением футеровки газовоздухопроводов горячего дутья доменной печи.

6.8.3 Толщину слоев футеровки при её диаметре до 2 м выполняют в полкирпича, а при большем диаметре - в кирпич. Для футеровки применяют клиновые изделия, ребровые тупые и острые изделия, торцевые тупые, острые и прямые изделия, а также муллитокремнеземистый (ГОСТ 23619) или иной изоляционный картон, предусмотренный проектом. Футеровку производят участками, ограниченными отрезными температурными швами, сразу в нескольких местах.

При многослойной футеровке каждый из слоев выполняют самостоятельно (рисунок 20).

Примечание - Предпочтительно вести футеровку методом убегающей штрабы на себя, симметрично в обе стороны.

а - убегающей штрабой от центра захватки; б, в -

забивка замка штрабой (без опалубки);

г - забивка с опалубкой; 1 - кожух; 2 - торец; 3 -

штраба; 4 - отнеупорщики;

5 - коалиновый картон; 6 - замок (стрелками показано направление

кладки)

Рисунок 20 - Футеровка газовоздухопроводов

6.8.4 Футеровку нижней части газовоздухопроводов осуществляют до уровня, когда уложенные изделия начинают сползать с футеровки (приблизительно около 2/3 окружности). Оставшуюся часть футеровки выполняют несколькими способами в зависимости от диаметра газовоздуховода.

6.8.4.1 Если диаметр газовоздухопровода не более 1,5 м, то футеровку их замыкают по опалубке на длину одного - двух изделий и забивают замок сбоку. Дальнейшее сведение футеровки в замок осуществляют в получившуюся штрабу без опалубки.

6.8.4.2 При диаметре газовоздухопровода от 1,5 до 2 м футеровку замыкают в забиваемый с боку замок по передвижной опалубке шириной от 400 до 500 мм.

6.8.4.3 При диаметре газовоздухопровода более 2 м футеровку замыкают по стационарной или передвижной опалубке шириной от 2 до 3 м. При этом настил опалубки прибивают только к нижней части для закрепления кружал. Настил укладывают по ходу футеровки с опережением на 3 или 4 ряда. Замыкают футеровку по опалубке симметрично с двух сторон для равномерного распределения нагрузки на опалубке.

6.8.5 Последний замок в торце забивают прямым кирпичом. Один огнеупорщик укладывает по месту замковый кирпич, а другой забивает снизу прямой кирпич.

6.8.6 Если футеровку осуществляют только из клиновых изделий, то под прямой кирпич сбоку должны быть растёсаны два клиновых кирпича, как показано на рисунке 21.

6.8.7 Контроль толщины швов в арках и газовоздухопроводах производится в соответствии с 6.5.2.

6.8.8 Муллитокремнеземистый картон (ГОСТ 23619) или иные изоляционные изделия, предусмотренные проектом, при наличии их между футеровкой и кожухом, должны наклеиваться на кожух с помощью жидкого стекла (ГОСТ 13078) или шамотного раствора (см. приложение Г).

а - прямым кирпичом; б - растеской клиновых

изделий; 1 - прямой кирпич;

2 - замок; 3 - растесанные изделия

Рисунок 21- Забивка замка в торце (последнего)

6.8.9 Металлические газовоздухопроводы футеруют отдельными царгами или секциями до установки их в проектное положение, заделывая стыки на месте установки газовоздухопроводов. Число стыков, их величина, размещение и метод заполнения мест стыкования определяются ППР.

6.8.10 Футеровку газовоздухопроводов диаметром менее 600 мм производят через отверстия, оставленные в кожухе с интервалом от 1 до 1,5 м, которые завариваются по окончании футеровки.

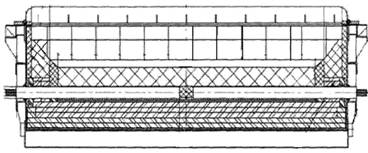

6.9 Кладка регенераторов

6.9.1 Кладка регенераторов должна начинаться с заложения стен регенеративной камеры и вывода их на высоту 2 м. При разбивке положения стен обеспечивают их примыкание под прямым углом, измеряя диагонали камеры.

Продолжение кладки стены под насадку осуществляют таким образом, чтобы обеспечить при установке арки горизонтальную поверхность, на которую будет опираться насадка (рисунок 22).

а, б - с открытыми каналами; в - с закрытыми

каналами; г - фрагмент поднасадочного устройства;

1 - поднасадочная арка; 2 - распорное изделие; 3 - пята; 4

- поднасадочная стена

Рисунок 22 - Насадка регенераторов

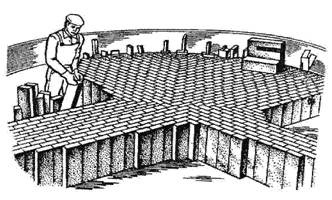

6.9.2 Кладку насадки с открытыми каналами начинают от дальней стены и ведут параллельными рядами. Для обеспечения одинакового расстояния между укладываемыми изделиями применяют шаблон в виде гребенки.

Примечание - Шаблон изготавливают из доски, в одной кромке которой на одинаковом расстоянии выпилены прорези для насадочных изделий.

Насадку выкладывают уступами, используя нижние уступы как подмости для кладки верхних рядов. Кладка должна осуществляться на себя, уходя от дальней стены к выходу из регенеративной камеры.

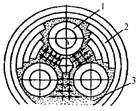

6.9.3 Насадка с закрытыми каналами должна выполняться горизонтальными рядами с перевязкой вертикальных швов. Начинают ее строго по шнуру закладкой в центре камеры по диаметру или по оси симметрии (в камерах прямоугольного сечения) «креста» из центровых ниток.

Примечание - Для того чтобы каналы (ячейки) были строго вертикальными, на стены по отвесу наносят риски. По этим рискам натягивают шнуры при закладке «креста» каждого последующего по высоте ряда. По мере увеличения высоты кладки риски переносят выше, используя отвес.

Кладку насадки выполняют насухо и чередуют с кладкой стен камеры.

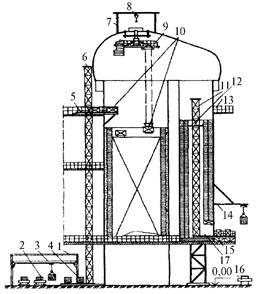

6.9.4 Кладка керамических рекуператоров должна начинаться после выполнения работ по камере сгорания, включая устройство свода.

Примечание

1 Наиболее распространены керамические рекуператоры из трубчатых элементов или фасонных изделий с четырьмя каналами.

2 В рекуператорах из трубчатых элементов дымовые газы проходят по трубам сверху вниз, а воздух омывает трубы снаружи, меняя своё направление.

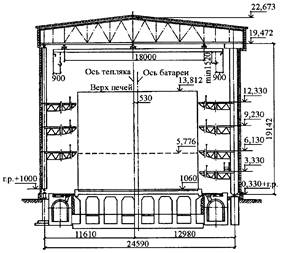

3 В рекуператорах из фасонных изделий воздух проходит по каналам сверху вниз, а дымовые газы омывают фасонные изделия снаружи (рисунки 23, 24).

6.9.5 Отклонения от проектных размеров кладки камеры не должны превышать, мм:

|

ширина и длина камер |

+10; |

|

отклонения стен от вертикали |

±8; |

|

разность в длине диагоналей |

±25; |

|

смещение осей от проектного положения |

±20. |

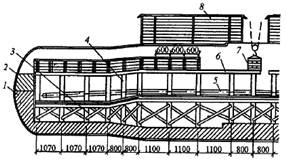

1 - керамические трубки; 2 - промежуточные

звёздочки; 3 - нижние и верхние звёздочки;

4 - керамические вставки; 5 - уплотнительные цилиндры; 6 -

нижние опорные изделия;

7 - песочный затвор; 8 - перекрывающие плиты

Рисунок 23 - Керамический трубчатый рекуператор

6.9.6 При кладке рекуператоров необходимо обеспечить плотность стыков отдельных элементов рекуператоров, полное заполнение швов раствором и подбор раствора, обладающего наибольшей газоплотностью. Кладку рекуператоров выполняют на воздушно-твердеющем растворе (см. приложение Г) на шамотно-бокситовом мертеле (ТУ 14-194-204-93 [5]).

6.9.7 Перед закладкой камер необходимо выложить один ряд рекуперативной насадки насухо и стены камеры заложить точно по габаритам насадки.

1 - изделия с четырьмя каналами; 2 -

промежуточные фасонные изделия;

3 - нижние и верхние фасонные изделия; 4 - половина изделия с

четырьмя каналами

Рисунок 24 - Керамический рекуператор из изделий с четырьмя каналами

6.9.8 Перед началом работы отсортировывают все огнеупорные изделия с трещинами и рассортировывают трубы и изделия с каналами по высоте, а звездочки, промежуточные верхние и нижние плитки - по толщине.

6.9.9 Фасонные изделия должны быть тщательно подогнаны одно к другому, торцы труб и изделий с каналами обычно шлифуют на заводе-изготовителе. На каждый горизонтальный ряд набирают элементы одной высоты (отклонения не должны превышать ±1 мм).

6.9.10 Кладка каждого ряда насадки керамического рекуператора должна начинаться со стороны, противоположной подаче материалов, от продольной оси камеры и по уровню в направлении к стенам. Каждый выложенный ряд до полного схватывания раствора должен быть выдержан 24 ч без механического воздействия на него.

Примечание - Для ускорения работ целесообразно осуществлять кладку одновременно с двух рядов уступами.

6.9.11 Раствор в швы между изделиями с каналами и промежуточными плитками в рекуператорах второго типа должен укладываться особенно тщательно с удалением лишнего раствора во избежание наплывов внутри трубок и каналов, уменьшающих их рабочее сечение. Запрещается отбивать застывшие наплывы. Швы необходимо уплотнять на ощупь пальцами или палочкой с заостренным концом, обмотанным куском материи.

Примечание - Для уплотнения внутренних швов по окончании кладки насадки необходимо тщательно промазать трубки или каналы внутри жидким воздушно-твердеющим раствором (см. приложение Г), опуская и поднимая внутри трубки или канала тампон, намоченный в растворе.

6.9.12 Кладку насадки керамических рекуператоров необходимо выполнять при температуре не ниже 15 °С с предварительной верстовкой рядов насухо и сдачей каждого ряда. При этом необходимо проверять:

- горизонтальность ряда измерением величины отклонения от горизонтали для насадки из изделий с четырьмя каналами по всей плоскости ряда. Оно должно быть не более 8 мм, а для насадки из трубчатых изделий по плоскости одного ряда по ширине камеры - не более 2 мм. Разность уровней рядом стоящих изделий в обоих случаях не должна превышать ±1 мм;

- соблюдение толщины швов (отклонение от проектной толщины швов должно быть не более ±0,5 мм);

- правильность расположения воздушных каналов, в насадке из изделий с четырьмя каналами (напуск стенок в месте соприкосновения двух соседних рядов фасонных изделий насадки должен быть не более 3 мм);

- правильность расположения изделий в трубчатой насадке (ось трубок должна быть строго вертикальной и совпадать с осью трубок, расположенных под ними);

- соблюдение зазора между крайними фасонными изделиями и боковыми стенками (допускаемое отклонение от проектного размера ±1 мм);

- отклонение воздушных каналов, обрамляемых фасонными изделиями, от вертикали допускается не более 5 мм по всей высоте;

- шов между шлифованными торцами изделий не должен превышать 1 мм, остальные швы в кладке насадки - 4 мм. Проверка швов, уложенных на растворе, щупом не допускается.

Примечание - Горизонтальность ряда и разность уровней рядом стоящих изделий проверяется рейкой с уровнем и линейкой.

6.9.13 Верхний слой подины рекуперативной камеры металлических рекуператоров должен выкладываться на ребро ложками поперек канала. Кладку верхней части камеры и защитных стенок выполняют после установки секций рекуператоров и испытания их на герметичность.

6.10 Футеровка с применением волокнистых огнеупорных материалов и изделий

6.10.1 Футеровка тепловых агрегатов, работающих без наличия жидкой фазы и абразивного износа, может осуществляться с применением волокнистых огнеупорных изделий и материалов (ГОСТ 23619), монтируемых из нескольких слоев рулонных материалов и плит, собранных в определенной последовательности в пакет.

Примечание - Учитывая, что футеровки из волокнистых материалов и изделий не обеспечивают герметичности, их наносят на металлические листовые конструкции, обладающие жесткостью, позволяющей в процессе монтажа придать им удобное положение для ведения работ, а затем при монтаже уплотнить монтажные стыки.

6.10.2 Для крепления футеровочных изделий в рабочем пространстве применяют металлические, керамические и комбинированные анкеры (рисунок 25). Металлические анкеры должны быть подобраны по условиям эксплуатации с учётом ГОСТ 21910.

Примечание - Анкер приваривают к кожуху каркаса и закрепляют футеровку шайбой. Для изготовления анкерных креплений используют различные марки жаростойких сталей и сплавов в зависимости от температуры применения. Конструктивно анкерные крепления с привариваемой, винтовой или поворотной шайбой (см. рисунок 25) используют при монтаже футеровок из рулонных материалов, а крепление с многопозиционной поворотной шайбой обычно применяют при использовании в рабочем слое жестких плитных изделий типа ШВП (ТУ 5762-002-01402195-2008 [6]).

В этом случае технологическое уплотнение футеровки осуществляют через усилие, приложенное к плите рабочего слоя. Учитывая возможные неровности при определении степени уплотнения изоляционного подслоя, данное крепление позволяет их компенсировать.

а - схема анкерного крепления; б - анкер с

привариваемой шайбой; в - с винтовой шайбой;

г - с поворотной шайбой; д - с многопозиционной шайбой; 1

- кожух; 2 -анкер; 3 - шайба;

4, 5 - слои волокнистой футеровки

Рисунок 25 - Схема установки и различные виды анкеров

6.10.3 Монтаж футеровки из волокнистых изделий начинается с разметки на кожухе положения анкерных креплений.

Примечания

1 Разметку выполняют с применением специально изготовленных шаблонов, на которых предусматриваются фиксированные положения анкеров. Возможна разметка с помощью шнура, проволоки, метра или рулетки.

Разметку производят с применением кернов.

2 При рабочих слоях из рулонных материалов ошибки можно исправить, изменяя в определенных пределах величину нахлеста, без увеличения трудозатрат, но это вызывает излишний расход изделий.

6.10.4 Металлические анкеры приваривают ручной дуговой сваркой или при помощи сварочного пистолета.

Примечание - Приварка металлических анкеров при помощи пистолета в несколько раз производительнее и надежнее. При любой сварке качество приваренных анкеров проверяют ударами молотка массой 300 г.

Для защиты анкера от воздействия температуры 1000 °С и выше анкеры должны заглубляться внутрь рабочего слоя футеровки.

После приварки к кожуху каркаса металлических анкеров плиты рабочего слоя прижимают к выступающим из слоя изоляции штырям. На плите образуются отметки их положения. По отметкам сверлят сквозные отверстия для пропуска штырей.

Для установки шайбы в плите высверливают гнезда углубления (рисунок 26), которые после установки шайбы заделывают раствором, пробкой из материала плиты или высокотемпературным волокном (ГОСТ 23619).

При вращении насадки фреза колпачка высверливает цилиндрическую канавку в теле плиты. Затем плита устанавливается на постоянное место, крепится шайбой, а гнездо закрывают пробкой, устанавливаемой на растворе из огнеупорной глины.

1 - колпачок; 2 - фреза на колпачке; 3 - сверло дрели; 4 - установочный винт

Рисунок 26 - Приспособление для высверливания гнезд в волокнистых плитах

6.10.5 Монтаж футеровки из волокнистых материалов осуществляют на горизонтальных, наклонных и вертикальных плоскостях.

На обратных уклонах, сводах и потолках для промежуточного закрепления слоёв футеровки должны применяться специальные шайбы диаметром от 40 до 50 мм из металла толщиной от 0,2 до 0,3 мм. В шайбах должны быть выполнены фигурные отверстия для прохода анкера (рисунок 27).

При применении многопозиционных анкеров (см. рисунок 25) фиксация промежуточных слоев должна производиться шайбами, которые при монтаже последующего слоя снимаются и затем могут ставиться повторно.

1 - отверстие для прохода анкера; 2 - держатель; 3 - пояс жёсткости

6.10.6 Монтаж рулонных материалов должен осуществляться таким образом, чтобы стыки полотен не совпадали в соседних по толщине слоях.

Укладку рулона верхнего слоя осуществляют со смещением относительно нижнего по длине и по ширине. Соединение полотен рулона выполняется способом поджатия и наложения, как показано на рисунках 28 и 29. Методом поджатия могут соединяться рулонные материалы плотные и упругие, а материалы с более рыхлой структурой должны монтироваться наложением одного слоя на другой. На торцевых участках полотно укладывают, загибая слой, как показано на рисунке 30.

I - III - последовательность операций; 1 - анкер; 2 - рулонный материал; 3 - прижимной брусок

Рисунок 28 - Соединение полотен рулона способом поджатия

а - на плоской поверхности; б - на торцовом участке; 1 - соединяемые слои; 2 - анкер

Рисунок 29 - Соединение полотен рулонов посредством наложения

а - укладка гофрированием; б - укладка на рамку;

в - готовый элемент; 1 - рулоный материал;

2 - элемент крепления; 3 - рамка

Рисунок 30 - Способы изготовления конструкций с горизонтальным расположением слоев рулонного материала

6.10.7 Футеровка сводов, потолков и элементов с обратным уклоном осуществляется при помощи конструкций с вертикальным расположением полотен.

Конструкции с вертикальным расположением полотен можно создавать постепенным наложением одного участка рулона на другой, загибая его после укладки отрезка длиной, равной толщине конструкции, или постепенно наворачивая рулон на специально изготовленную из проволоки рамку, ширина которой вместе с навернутыми слоями обеспечивает заданную толщину, как показано на рисунке 30.

6.10.7.1 При укладке рулонов гофрированием (см. рисунок 30, а) полученный гофр скрепляют, пронизывая его на расстоянии от 5 до 7 см от одного из краев арматурой из обычной или низколегированной стали, за которую при монтаже крепят конструкцию к каркасу или кожуху.

6.10.7.2 При кладке рулонов на рамку элементы крепления располагают так, чтобы они, пронизывая пакет, находились внутри его металлической рамки. Жёсткие плиты ставят в пакет на ребро, пронизывая их в холодной части металлическим стержнем, которым осуществляют крепление набранного пакета.

6.11 Комбинированные футеровки

6.11.1 Футеровки отдельных узлов с плоскими поверхностями или поверхностями незначительной кривизны осуществляют путём сочетания волокнистых материалов (ГОСТ 23619) и жаростойкого бетона (приложение Е). Нанесение футеровок осуществляют при горизонтальном расположении поверхностей последовательными слоями, которые не требуют их монтажа. Закрепление футеровки происходит при нанесении слоя жаростойкого бетона, который после набора им прочности удерживает все ранее нанесенные слои через общую систему анкерных креплений.

Примечание - Комбинированные футеровки применяют в теплотехническом строительстве с целью использования преимущества волокнистых материалов путём защиты слоёв изоляции рабочим слоем из жаростойкого бетона (ГОСТ 20910) или торкрет-бетона.

Комбинированную футеровку теплового агрегата, как правило, осуществляют методом торкретирования (см. 8.2).

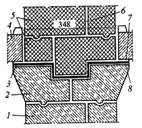

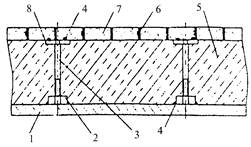

6.11.2 Укладку бетонного слоя на промежуточные слои, смонтированные из жестких или полужестких волокнистых плит, осуществляют после разметки и приварки анкерных креплений к кожуху каркаса. Затем монтируют последовательно слои высокотемпературной изоляции (ГОСТ 23619) и водонепроницаемого материала (пленки, крафт-бумаги) и разводят «усы» анкерных креплений, как показано на рисунке 31.

1 - приваренные пластинчатые анкеры; 2 - слой

изоляции; 3 - слой высокотемпературной изоляции;

4 - анкерные «усы»; 5 - водонепроницаемый материал;

6 - слой жаростойкого бетона; 7 - кожух

Рисунок 31 - Горизонтальная многослойная футеровка

Примечания

1 Водонепроницаемый слой служит препятствием для интенсивного отбора влаги из бетона изоляционными плитами.

2 При применении в промежуточных слоях рулонных материалов, если необходимо сохранить плотность изоляции ниже предела ее упругости от нагрузки бетонного слоя, то после укладки изоляции на анкерах устанавливают фиксирующие шайбы, по которым настилают пленку, толь или рубероид, после чего начинают укладку бетона.

Так как толщина рабочего слоя в таких конструкциях от 100 до 120 мм, промежуточный слой пленки способен удержать его, сохранив плотность изоляции.

3 При толщине рабочего слоя из тяжелого бетона от 80 до 100 мм для изоляции должны применяться рулонные материалы, а при толщине рабочего слоя более 100 мм - плиты.

6.11.3 При осуществлении футеровки торкретированием по слою изоляции должны укладываться плёнка, пергамент и прижиматься сеткой 50×50 мм. Сетка закрепляется на анкерах.

6.12 Защитные огнеупорные обмазки

6.12.1 Защитные огнеупорные обмазки (ТУ 14-8-84-73 [7]) должны наноситься на внутреннюю поверхность рабочего пространства камер и каналов после просушки кладки, предварительно очищенную от подтеков раствора и обеспыливанием сжатым воздухом. Подготовленная таким образом поверхность кладки увлажняется водой, в которую вводят клеящую добавку, использующуюся при изготовлении обмазки.

6.12.2 Обмазка наносится широкой кистью ровными слоями за два или три раза. Толщина слоя не должна превышать 1 мм, общая толщина нанесенной обмазки должна составлять от 2 до 3 мм.

Примечание - Сушку нанесенной обмазки рекомендуется осуществлять следующим образом: первые 12 ч после нанесения последнего слоя сушка происходит в естественных условиях, в течение следующих 12 ч постепенно со скоростью от 8 °С до 10 °С в 1 ч поднимают температуру до 120 °С.

6.12.3 Уплотнительные защитные обмазки должны применяться при обмуровке котлов и кладке керамических рекуператоров.

Обмазку наносят на теплую поверхность огнеупорной кладки, температура которой не должна превышать 70 °С. Обмазку, нанесённую на холодную поверхность, необходимо сразу просушить.

Общая толщина обмазки должна быть от 3 до 4 мм. При возникновении трещин их замазывают той же обмазкой, но более густой консистенции.

Примечание - Увеличение слоя обмазки снижает прочность её сцепления с поверхностью кладки.

6.12.4 Обмазку, приготовленную на жидком стекле (ГОСТ 13078), наносят сразу после приготовления.

Примечание - При хранении на воздухе из жидкого стекла выделяется гель кремниевой кислоты и клеящие свойства обмазки утрачиваются.

7 Производство работ в зимнее время

7.1 Огнеупорная кладка в зимнее время должна производиться в утеплённых зданиях или тепляках. Температура воздуха в любой точке тепляка должна быть положительной, а на рабочем месте - не менее 5 °С.

7.2 В случае выполнения огнеупорных работ по футеровке металлических конструкций температура кожуха должна быть не ниже 5 °С.

7.3 Огнеупорные материалы перед укладкой должны быть прогреты на утеплённом складе до температуры не ниже 5 °С.

7.4 Огнеупорная кладка должна осуществляться на подогретых растворах. Все огнеупорные растворы должны иметь температуру не ниже 5 °С, а известково-цементный раствор (см. приложение Г) и огнеупорный раствор на жидком стекле или с добавкой портланцемента (см. приложение Г) - не ниже 15 °С.

Огнеупорная кладка, выполненная в зимних условиях, должна быть выдержана при положительной температуре до полного окончания процесса схватывания или высыхания раствора кладки.

7.5 Торкрет-бетонные работы и укладка монолитного жаростойкого и огнеупорного бетонов (см. раздел 8) должны производиться при температуре на рабочем месте не ниже 10 °С, материалы при приготовлении бетонов и торкретировании также должны быть подогреты до 10 °С.

Огнеупорный и жаростойкий бетон должен быть выдержан при положительной температуре до полного окончания процесса схватывания бетона.

7.6 Пластическую массу (см. раздел 9) при температуре окружающей среды ниже 10 °С необходимо подогреть в сухом теплом помещении до температуры 10 °С. Место производства работ должно быть прогрето до температуры 10 °С в течение всего процесса выполнения работ.

До полного высыхания массы после укладки температура уложенной пластической массы по всей толщине футеровки должна быть 5 °С.

7.7 Разрешается производить огнеупорную кладку при отрицательной температуре воздуха следующих видов:

- кладку насухо с засыпкой швов порошком, при этом кирпич не должен иметь следов наледи и снега, а порошок должен быть хорошо просушен;

- кладку из глиняного кирпича на цементном и сложном растворах (см. приложение Г) (за исключением арок, сводов и несущих столбов);

- кладку из диатомитового кирпича на растворе с цементным вяжущим.

7.8 При производстве работ в зимнее время должен вестись контроль условий выполнения работ с фиксацией в журнале работ ежедневно или ежесменно:

- температуры наружного воздуха;

- температуры воздуха на рабочем месте;

- температуры воздуха в складе, предназначенном для подогрева материалов;

- температуры раствора и бетона после приготовления и при укладке.

8 Правила укладки жаростойких и огнеупорных бетонов

8.1 Монолитные жаростойкие и огнеупорные бетоны

8.1.1 Бетонная смесь должна готовиться на стройплощадке непосредственно перед укладкой в конструкции и перемешиваться в бетоносмесителях принудительного действия.

8.1.2 Порядок загрузки компонентов бетонной смеси определяется проектной документацией.

Если составов бетона в проекте несколько, то каждый состав перемешивается в отдельном бетоносмесителе.

При поставке составляющих бетонной смеси раздельно необходимо обеспечить дозировку их с точностью, определенной инструкцией поставщика смеси или проектной документацией.

Примечание - В проектной документации также указывается подвижность бетонной смеси, время, в течение которого бетонная смесь должна быть уложена и уплотнена.

8.1.3 Транспортирование готовой бетонной смеси производится бетононасосом или в таре, предусмотренной проектом.

8.1.4 Перед укладкой бетона металлическая поверхность должна быть очищена от ржавчины, окалины, масляных пятен и пр. Степень очистки указывается в проекте.

8.1.5 При укладке бетона на пористую поверхность необходимо исключить непосредственный контакт свежеуложенного бетона с этой поверхностью путём окраски водоотталкивающими красками (ТУ 2316-021-98310821-2009 [8]).

Примечание - Пористая поверхность способна впитывать влагу из свежеуложенного бетона. Это, как правило, слой из изоляционного материала.

8.1.6 Для уплотнения бетона используются глубинные или площадочные вибраторы, марка и параметры которых указываются в проектной документации или в ППР.

8.1.7 В процессе работ по укладке бетона необходимо изготавливать контрольные образцы из укладываемого бетона (ГОСТ Р 52541). Количество, размеры и периодичность отбора проб указывается в проектной документации.

8.1.8 После укладки бетона необходимо обеспечить температурновлажностный режим, указанный в проектной документации.

8.1.9 В процессе укладки бетона должен вестись журнал бетонных работ и составляться акты скрытых работ (соответствие армирующих элементов проектным решениям, состояние поверхности, на которую укладывается бетон и т.д.

8.1.10 Рабочая поверхность деревянной опалубки для бетонных работ должна быть пропитана водоотталкивающим составом для предотвращения отсоса влаги из бетона.

8.2 Укладка бетона методом торкретирования

8.2.1 До начала работ по торкретированию поверхность, на которую будет наноситься торкрет-бетон, принимается по акту на соответствие требованиям 8.1.5.

8.2.2 Для обеспечения слаженной работы должна быть обеспечена устойчивая радио или телефонная связь между работниками, выполняющими торкретирование.

8.2.3 Для отработки режима торкретирования до начала работ необходимо произвести нанесение бетона на переносной щит.

В зависимости от плотности и дальности подачи сухой бетонной смеси необходимо отрегулировать давление воздуха и соотношение давления воды и воздуха, а также количество подаваемого материала при пробном нанесении бетона на щит.

8.2.4 Торкретирование вертикальных поверхностей необходимо производить в направлении снизу вверх.

8.2.5 Сопло во время работы должно быть направлено перпендикулярно к торкретируемой поверхности. Расстояние от сопла до поверхности должно быть в пределах от 0,8 до 1,2 м.

8.2.6 Поверхность для нанесения торкрет-бетона разделяется на карты (участки) со стороной примерно 1 м, если иное не указано в проекте.

Участки разделяются между собой деревянными или металлическими перегородками, высота которых равняется толщине футеровки из бетона. Перегородки следует изготавливать переменной толщины, чтобы шов между картами был несквозной.

Перегородки, изготовленные из дерева, пропитываются составами, уменьшающими адгезию между опалубкой и бетоном.

8.2.7 Торкретирование карт ведётся в шахматном порядке, при этом процесс торкретирования внутри каждой карты должен быть непрерывным на всю толщину слоя бетона.

В случае перерыва работы можно продолжать, если бетон не успел схватиться. Если бетон затвердел, необходимо его удалить полностью на всю толщину.

8.2.8 После затвердевания бетона в картах перегородки демонтируют и торкретируют участки между затвердевшими картами.

8.2.9 Если бетонная футеровка состоит из изоляционного и рабочего слоя, необходимо соблюдать следующие требования:

- наносить рабочий слой можно не ранее, чем через сутки после нанесения изоляционного слоя;

- при монтаже перегородок карт стыки участков теплоизоляционного слоя не должны совпадать со стыками в рабочем слое.

8.2.10 По окончании работ поверхность бетона необходимо поддерживать во влажном состоянии (укрывать влажной тканью, распылять воду) в течение двух суток.

8.2.11 Излишек бетона* срезают до проектной толщины, при этом поверхность нельзя заглаживать, она должна быть шероховатой.

________

*Уложенный торкрет-бетон имеет неровную поверхность.

8.2.12 Поверхность затвердевшего бетона осматривают и простукивают молотком весом от 150 до 300 г. Участки, издающие при простукивании глухой и дребезжащий стук, вырубают на всю толщину футеровки и заделывают вручную или торкретированием. Для определения прочности уложенного и просушенного бетона применяются также методы неразрушающего контроля (например, склерометром).

9 Правила укладки пластических масс

9.1 Особенности хранения

9.1.1 Пластические массы поставляются в виде пластин толщиной около 5 мм, упакованных в полиэтиленовую плёнку. Для сохранения требуемой влажности массы она должна храниться в сухом прохладном помещении (ТУ 1523-009-50250529-2004 [9]).

9.1.2 Пластические массы, потерявшие частично влагу при хранении, можно восстановить до проектной влажности без снижения качества укрытием влажной мешковиной.

Примечание - Порядок определения влажности и восстановление влажности пересушенной пластической массы определяются поставщиком массы.

9.1.3 Категорически запрещается использовать переувлажненные массы, так как это приводит к образованию большого количества трещин при сушке (ТУ 1523-009-50250529-2004 [9]).

Примечание - При соблюдении условий хранения срок годности составляет от 6 до 10 месяцев (указывается поставщиком на упаковке).

9.2 Укладка пластических масс

9.2.1 Пластические массы могут укладываться свободно или в опалубке. Уплотнение массы производится ручными пневматическими трамбовками весом от 2,5 до 5,0 кг. Частота ударов рабочей части трамбовки от 800 до 140 уд/мин. Рабочая часть трамбовки должна быть прямоугольной формы и иметь площадь около 20 см2. В отдельных случаях допускается утрамбовывать массу деревянным молотком массой от 1,0 до 1,5 кг.

9.2.2 Первый слой слегка утрамбовывается молотком. Второй слой укладывается по возможности перевязкой с первым. Трамбовка второго слоя должна производиться с такой интенсивностью, чтобы:

- произошло хорошее сцепление первого и второго слоев;

- не оставалось никаких полостей, не заполненных массой;

- масса на утрамбованном участке была бы монолитной и гомогенной.

9.2.3 Для достижения необходимого уплотнения каждый участок должен быть утрамбован 3 - 5 раз. Поверхность должна быть неровной для хорошего сцепления со следующим слоем.

9.2.4 Аналогично укладываются и утрамбовываются последующие слои. Трамбовка должна производиться без перерыва. Если невозможно выполнить работу без перерыва, то поверхность последних утрамбованных слоёв должна быть укрыта влажной мешковиной. При продолжительном перерыве в работе необходимо снять верхние слои до пластичного слоя.

Примечание - Продолжительность перерыва определяется по состоянию поверхности слоя. Если он затвердел, то наносить на него последующий слой нельзя.

9.2.5 Сразу после укладки массы, которая набивается несколько больше проектной толщины, излишки её срезают специальной лопаткой. Срезанный материал может быть использован повторно.

9.2.6 Масса, уложенная в опалубке, не требует корректировки толщины, но после снятия опалубки рабочей поверхности футеровки необходимо придать шероховатость скребком с зубцами.

9.2.7 После снятия опалубки необходимо нанести усадочные выемки (русты). Расположение выемок указывается в проекте. Если в проекте отсутствует разметка усадочных выемок, их расшивают по сетке со стороной квадрата 1000 мм. Не рекомендуется располагать усадочные выемки в местах расположения анкеров. Для расшивки выемок служит специальный нож. Усадочные выемки имеют ширину от 1 до 2 мм и глубину 1/3 толщины футеровки, но не более 60 мм.

9.2.8 После устройства усадочных выемок необходимо сразу же проткнуть вентиляционные отверстия с помощью шила диаметром 4 мм. Отверстия должны быть проделаны на всю толщину футеровки и распределяться по всей поверхности с шагом от 100 до 150 мм.

9.2.9 После окончания всех работ, убедившись, что поверхность шероховатая, необходимо её укрыть.

9.2.10 В журнале производства работ при температуре окружающей среды ниже 10 °С необходимо (ежедневно или ежесменно) регистрировать температуру наружного воздуха, температуру на рабочем месте и температуру укладываемой пластической массы.

10 Правила приготовления огнеупорных растворов

10.1 Организация приготовления огнеупорных растворов

10.1.1 Для приготовления огнеупорных растворов в соответствии с ППР на объекте устанавливается растворный узел.

Растворосмеситель в растворном узле для каждого состава раствора должен быть отдельный.

10.1.2 В зависимости от толщины швов кладки приготавливают растворы жидкой, полугустой и густой консистенций. Консистенция определяется осадкой конуса СтройЦНИЛ и должна составлять для жидкой от 6 до 9 см, для полугустой от 5 до 6 см, для густой от 3 до 5 см.

10.1.3 При приготовлении растворов необходимо учитывать их специфику:

- растворы общего применения (приведены в приложении Г) состоят из мертеля и воды и набирают свою прочность при нагревании (обжиге);

- воздушно-твердеющие растворы (см. А.56 приложения А) отличаются от обычных тем, что твердеют до нагревания и обладают значительно меньшей газопроницаемостью, в качестве основного вяжущего в этих растворах используется жидкое стекло по ГОСТ 13078.

10.1.4 Плотность жидкого стекла и его модуль указываются в проекте. Если таких указаний нет, то используют стекло модулем от 2,5 до 3,0 и плотностью от 1,35 до 1,38 г/см3.

10.1.5 В качестве гидравлического вяжущего используют портландцемент (ГОСТ 10178), глинозёмистый цемент и высокоглиноземистый цемент (ГОСТ 969).

10.2 Методика приготовления растворов

10.2.1 Для приготовления обычных растворов в растворосмеситель вначале заливают воду, затем загружают остальные составляющие. С момента загрузки всех составляющих продолжительность перемешивания должна быть не менее 3 мин. Во время загрузки растворосмеситель должен работать.

10.2.2 Растворы на алюмохромофосфатной связке приготавливают в следующей последовательности: сначала заливается 3/4 количества алюмохромофосфатной связки, затем загружаются составляющие и перемешиваются до однородной массы. Затем заливается остальная часть алюмохромофосфатной связки и смесь перемешивается до 7 мин.

10.2.3 Готовый раствор подают на рабочее место в контейнерах по тракту подачи огнеупоров или перекачивают растворонасосом. При подаче раствора должна быть обеспечена телефонная или радиосвязь (см. 8.2.2).

10.2.4 Основные составы растворов для огнеупорной кладки приведены в приложении Г.

Примечания

1 Для приготовления воздушно-твердеющих огнеупорных растворов для шамотной кладки заготавливается заблаговременно глиняное молоко плотностью от 1,2 до 1,3 кг/л. В воду для приготовления глиняного молока предварительно вводится 0,15 % кальцинированной соды или 0,30 % жидкого стекла от веса глины. Перемешивание глиняного молока в растворосмесителе следует производить до полного распускания глины от 5 до 10 мин. Полученное глиняное молоко необходимо до введения в раствор выдержать не менее от 10 до 12 ч и хранить в ящиках с плотно закрывающимися крышками.

2 Для приготовления воздушно-твердеющего раствора в растворосмеситель вводят глиняное молоко в количестве, отвечающем содержанию глины, необходимом для одного замеса, и жидкое стекло. Содержание глины в глиняном молоке определяется по плотности глиняного молока, проверяемой при помощи взвешивания 1 л молока или ареометром. В полученный раствор глиняного молока с жидким стеклом высыпается требуемое на один замес количество шамотного порошка и глинозёма и добавляется вода для получения раствора требуемой консистенции. Перемешивание должно вестись от 5 до 10 мин.

3 Жидкое стекло должно применяться модулем 2,5 - 3,0. Дозировка составляющих должна производиться мерной тарой. Растворы на жидком стекле должны приготавливаться за период от 0,5 до 1,0 ч до укладки. Добавление жидкого стекла или воды к готовому раствору не допускается.

11 Особенности сооружения основных печей, обмуровки котлов и других тепловых агрегатов

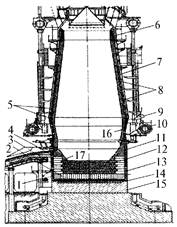

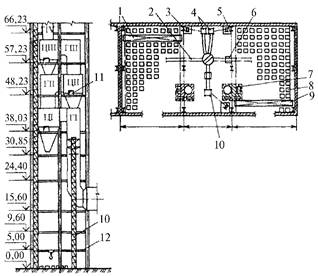

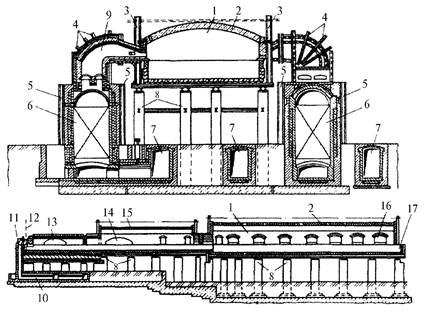

11.1 Печи черной металлургии

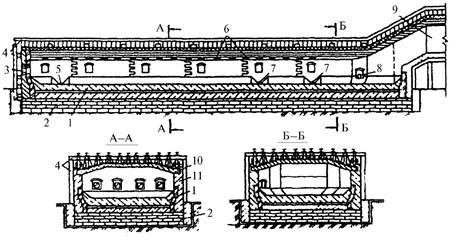

11.1.1 Футеровка обжиговых машин

11.1.1.1 Футеровку обжиговой машины ведут, начиная с любого элемента в зависимости от его монтажной готовности.

11.1.1.2 До начала огнеупорных работ должны быть смонтированы и испытаны водоохлаждаемые балки межзонных и продольных перегородок (разделительных стен).

11.1.1.3 Полеты должны быть смонтированы.

Примечание - Полеты должны быть укрыты от загрязнения. Их используют как площадку для складирования материалов, расположения механизмов и огнеупорщиков.

11.1.1.4 На элементах обжиговых машин футеровка выполняется из волокнистых материалов (ГОСТ 23619) в сочетании с торкрет-бетоном.

При нанесении футеровки по краям каждого элемента оставляют зазор для их дальнейшего взаимного крепления.

Ширина оставляемого зазора зависит от толщины футеровки и должна находиться в диапазоне от 15 до 25 см. После стыковки и сварки узлов в зазорах устанавливают ряд дополнительных анкеров и заканчивают футеровку.

11.1.1.5 При устройстве футеровки коллектора прямого перетока необходимо обеспечить достаточную плотность изоляционного слоя перед нанесением торкрет-бетона на высокоглиноземистых составляющих (ГОСТ 23037) и таком же цементе.

Изоляционные изделия после их монтажа должны перекрывать болты крепления примерно на 10 мм. Уплотнение производят поджатием изоляции у каждого из анкерных болтов заподлицо с ним, после чего устанавливают и закрепляют шайбу, которая и обеспечивает достаточную плотность без пустот между слоями.

При нанесении торкрет-бетона для обеспечения хорошего сцепления частиц смеси и ускорения набора прочности применяют воду, нагретую до 70 °С.

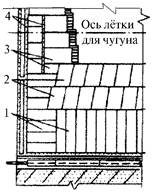

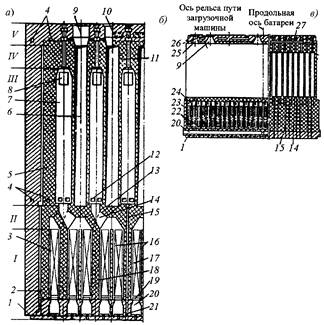

11.1.2.1 Сооружение лещади (см. рисунок Ж.1 приложения Ж) начинается с укладки на донышко из листового металла выравнивающего слоя углеродистой массы (ТУ 48-12-60-89 [10]) и его уплотнения пневматическими трамбовками. Первый (нижний) пояс лещади высотой в один вертикальный блок из графитированных блоков (ТУ 48-12-18-94 [11]) начинают монтировать со стороны, противоположной месту их подачи. Транспортирование и установку блоков осуществляют с помощью цанговых захватов.

11.1.2.2 Сначала укладывают ряд из блоков (1, 2, 3) холодильников. Блоки устанавливают по одной линии с вертикальными блоками (см. рисунок Ж.2 приложения Ж).

Примечания

1 Ряд - горизонтальные блоки, уложенные в одной плоскости (рисунок 32).

2 Пояс - часть конструктивного элемента печи, в данном случае лещади и горна, отделяемого от вышележащей и нижележащей частей неперевязываемыми горизонтальными швам.

1 - 10, 23, 24 - горизонтальные блоки; 11 - 22, 25 - 27 - вертикальные

Рисунок 32 - Кладка первого пояса лещади из графитированных блоков

Расстояние между холодильником и ближайшим к нему концом блока должно быть от 75 до 150 мм. Если блок лег плотно, его приподнимают и под него подливают разогретую углеродистую пасту (ТУ 48-12-27-94 [12]). Затем блок окончательно укладывают на место. Таким же образом устанавливают блоки 2 и 3, потом следующие: 4 и 5 и далее - 6 и 7.

Длинные стороны продольных блоков должны составлять с торцами поперечных блоков 1, 2 и 3 прямую линию, так как к ним будут примыкать вертикальные блоки первой нитки.

После выверки положения горизонтальных блоков 1 - 6 укладывают блоки 8 и 9.

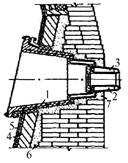

Такими же приемами устанавливают горизонтальные блоки второго ряда. Примыкающие к вертикальным блокам поверхности горизонтальных блоков первого и второго рядов должны находиться в одной плоскости, что проверяется прикладыванием металлической линейки .