| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО

ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (ИСО 9905:1994) |

НАСОСЫ ЦЕНТРОБЕЖНЫЕ

Технические требования

КЛАСС I

ISO 9905:1994

Technical specifications for

centrifugal pumps - Class I

(MOD)

|

|

Москва Стандартинформ 2012 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческим партнерством «Сертификационный центр НАСТХОЛ» (НП «СЦ НАСТХОЛ») на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 245 «Насосы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 1170-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 9905:1994 «Насосы центробежные. Технические условия. Класс I» (ISO 9905:1994 «Technical specifications for centrifugal pumps - Class I») путем внесения редакционного изменения отдельных фраз (слов, ссылок) и дополнений, внесенных непосредственно в текст стандарта и выделенных курсивом, объяснение которых приведено во введении к настоящему стандарту.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов европейским региональным и международным стандартам приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 9905:1994 «Насосы центробежные. Технические условия. Класс I».

Настоящий национальный стандарт подготовлен в обеспечение Федерального закона «О промышленной безопасности опасных производственных объектов» и Федерального закона «О техническом регулировании».

Настоящий стандарт, разработанный на основе международного стандарта ИСО 9905:1994, является первым из серии стандартов, устанавливающих технические требования к центробежным насосам. По техническим требованиям центробежные насосы подразделяются на классы: I, II и III. Класс I (настоящий стандарт) включает наиболее жесткие требования и класс III (см. ГОСТ Р 54804.3-2011 (ИСО 9908:1993) - наименее строгие. Требования к центробежным насосам класса II установлены в ГОСТ Р 54805.2-2011 (ИСО 5199:2002).

Выбор класса насоса осуществляется в соответствии с условиями применения насоса. Выбранный класс должен быть согласован между потребителем и изготовителем. Кроме того, во внимание принимаются дополнительные требования безопасности, касающиеся области применения.

Критерии выбора насоса определенного класса для конкретных условий могут основываться на:

- надежности;

- необходимом ресурсе;

- рабочих условиях;

- климатических условиях;

- условиях на рабочем месте.

Ссылки на номера пунктов и подпунктов стандарта и соответствующие им требования, приведенные в приложении К, указывают, какие решения принимаются потребителем или согласовываются между потребителем и изготовителем.

Настоящий национальный стандарт полностью повторяет нумерацию и наименования пунктов международного стандарта ИСО 9905.

Настоящий национальный стандарт имеет следующие отличия от примененного международного стандарта ИСО 9905:

- нормативные ссылки настоящего стандарта дополнены национальными стандартами ГОСТ Р 52744 и ГОСТ Р 52743, которые устанавливают требования безопасности, обязательные на территории Российской Федерации;

- определения по пунктам 3.15, 3.20 и 3.26 приведены в соответствии с ИСО 5199, как наиболее точно отражающие смысл соответствующих терминов;

- в соответствии с ГОСТ Р 52743 в пункт 4.15.2 добавлены требования, не установленные в ИСО 9908 и являющиеся обязательными на территории Российской Федерации;

- ГОСТ 22247 рекомендуется в части конструкции и параметров консольных насосов;

- справочное приложение L, содержащее библиографический список в соответствии с требованиями ГОСТ Р 1.5 и ГОСТ Р 1.7, переоформлено в структурный элемент «Библиография»;

- приложение А на территории России имеет рекомендуемый характер в отличие от установленного в международном стандарте статуса обязательного;

- таблица спецификации в приложении А приведена в соответствии со спецификацией ИСО 5199 с целью обеспечения единой формы спецификации во всех трех национальных стандартах данной серии;

- из приложения J исключена таблица J.1, содержавшая для деталей насоса ссылки на международные стандарты на материалы. Таблица считается информативной и исключена в связи с отменой действия большинства международных стандартов на материалы и невозможностью сопоставления с национальными стандартами, а также в связи с тем, что эти международные стандарты не содержат требований безопасности и не относятся непосредственно к объекту стандартизации.

Внесение указанных изменений направлено на учет нормативно-правовых требований, установленных в Российской Федерации.

Настоящий стандарт относится к стандарту типа С согласно определению ГОСТ Р ИСО 12100-1 и ГОСТ Р ИСО 12100-2.

Требования настоящего стандарта предназначены для использования конструкторами, изготовителями, поставщиками и импортерами центробежных насосов.

Настоящий стандарт устанавливает также требования к информации, которую изготовитель должен предоставлять потребителю центробежных насосов.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НАСОСЫ ЦЕНТРОБЕЖНЫЕ

Технические требования

КЛАСС I

Centrifugal pumps. Technical specifications. Class I

Дата введения - 2012-07-01

1 Область применения

1.1 Настоящий национальный стандарт устанавливает основные требования (наиболее жесткие) для центробежных насосов класса I, применяемых в различных отраслях промышленности. Технические требования относятся только к насосному агрегату.

Настоящий стандарт не распространяется на насосы гидроаккумулирующей ГЭС.

1.2 Настоящий стандарт устанавливает конструктивные особенности монтажа, технического обслуживания и безопасности указанных насосов и их узлов, включая опорную плиту, муфту и вспомогательный трубопровод, но не устанавливает требования к приводу.

1.3 Наряду с требованиями настоящего национального стандарта:

a) могут быть применены альтернативные варианты исполнения, удовлетворяющие целям настоящего стандарта и подтвержденные детальным описанием варианта;

b) насосы, не соответствующие всем необходимым требованиям настоящего стандарта, могут применяться, если все отклонения согласованы между потребителем и изготовителем.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 3506-1-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 1. Болты, винты и шпильки

ГОСТ Р 50266-92 (ИСО 4863-84) Муфты упругие. Сведения, представляемые потребителями и изготовителями

ГОСТ Р 51401-99 (ИСО 3744-94) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью

ГОСТ Р 51402-99 (ИСО 3746-95) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

ГОСТ Р 52743-2007 (ЕН 809:1998) Насосы и агрегаты насосные для перекачки жидкостей. Общие требования безопасности

ГОСТ Р 52744-2007 Насосы погружные и агрегаты насосные. Требования безопасности

ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

ГОСТ Р 54432-2011 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление от PN 1 до PN 200. Конструкция, размеры и общие технические требования

ГОСТ ИСО 1940-1-2007 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6134-2007 (ИСО 9906:1999) Насосы динамические. Методы испытаний

ГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническая

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие требования

ГОСТ 18854-94 (ИСО 76-87) Подшипники качения. Статическая грузоподъемность

ГОСТ 18855-94 (ИСО 281-89) Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность)

ГОСТ 22247-96 Насосы центробежные консольные для воды. Основные параметры и размеры. Требования безопасности. Методы контроля

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем национальном стандарте применены следующие термины с соответствующими определениями.

3.1 нормальные условия (normal conditions): Условия, при которых ожидается обычный режим эксплуатации.

3.2 номинальные (расчетные) условия (rated conditions): Установленная гарантийная точка рабочих условий, включая подачу, напор, мощность, эффективность (КПД), кавитационный запас, давление всасывания, температуру, плотность, вязкость и частоту вращения в пределах установленных допусков.

3.3 рабочие условия (operating conditions): Все рабочие параметры (например, температура, давление и др.), определенные установленными условиями применения и перекачиваемыми средами.

Примечание - Указанные параметры влияют на выбор конструкционных материалов.

3.4 допустимый рабочий диапазон (рабочая область) (allowable operating range): Диапазон подач, определенный изготовителем для использования в указанных рабочих условиях поставленного рабочего колеса и ограниченный кавитацией, напором, вибрацией, шумом, отклонением вала и другими подобными критериями, диапазон которых сверху и снизу ограничен максимальной и минимальной постоянными подачами соответственно.

3.5 максимально допустимое рабочее давление корпуса (maximum allowable casing working pressure): Максимальное давление на выходе, допускаемое для корпуса насоса при указанной рабочей температуре.

3.6 базовое расчетное давление (basic design pressure): Давление, подвергающее примененный материал находящихся под давлением деталей допускаемому напряжению при плюс 20 °С.

3.7 максимальный рабочий напор на выходе (maximum outlet working pressure): Сумма максимального напора на входе и максимального перепада давления при номинальных условиях эксплуатации поставленного рабочего колеса.

3.8 номинальный напор на выходе (rated outlet pressure): Напор на выходе насоса при заданной плотности жидкости и в заданной гарантийной точке с номинальной подачей, номинальной частотой вращения, номинальным напором на входе.

3.9 максимальный напор на входе (maximum inlet pressure): Наибольший напор на входе, которому подвергается насос во время работы.

3.10 номинальный напор на входе (rated inlet pressure): Напор на входе для рабочего режима в гарантийной точке.

3.11 максимально допустимая температура (maximum allowable temperature): Наибольшая допустимая постоянная температура, приемлемая для оборудования (или любой его части) при эксплуатации на указанной рабочей жидкости с указанным рабочим давлением.

3.12 номинальная подводимая мощность (rated power input): Мощность, необходимая насосу в номинальных условиях.

3.13 максимальное давление динамического уплотнения (maximum dynamic sealing pressure): Наибольшее давление, ожидаемое в уплотнениях валов в период любых указанных рабочих условий и во время запуска и остановки.

Примечание - При определении этого давления должны быть рассмотрены представленные максимальное входное давление, циркуляционное или инжекционное (промывочное) давление и влияние изменения внутренних зазоров.

3.14 минимально допустимая подача (minimum permitted flow):

(1) Для устойчивого потока: самая низкая подача, которая допустима для работы насоса без превышения пределов шума и вибрации, установленных настоящим национальным стандартом.

(2) Для неустойчивого потока: самая низкая подача, при которой насос может работать и сохранять температуру перекачиваемой жидкости ниже, чем при которой имеющийся надкавитационный напор (NPSHA) равняется требуемому надкавитационному напору (NPSHR).

3.15 коррозионный припуск (corrosion allowance): Прибавка толщины стенки, соприкасающейся с перекачиваемой жидкостью, сверх расчетной толщины.

3.16 максимально допустимая непрерывная частота вращения (maximum allowable continuous speed): Наивысшая частота вращения, которую изготовитель установил для непрерывной работы.

3.17 номинальная частота вращения (rated speed): Число оборотов в единицу времени для получения номинальных показателей.

Примечание - Асинхронные электродвигатели имеют рабочую частоту вращения в зависимости от приложенной нагрузки.

3.18 предельная частота вращения (trip speed): Частота вращения, при которой независимые устройства, осуществляющие аварийный сброс оборотов, срабатывают для останова первичного приводного механизма.

3.19 первая критическая частота вращения (first critical speed): Самая низкая частота вращения, при которой боковая собственная частота колебаний вращающихся деталей соответствует частоте вращения.

3.20 расчетная радиальная нагрузка (design radial load): Радиальная нагрузка, передаваемая ротором насоса, в соответствии с которой выбирается система подшипников.

3.21 максимальная радиальная нагрузка (maximum radial load): Наибольшие гидравлические радиальные силы на наибольшем рабочем колесе (диаметр и ширина), работающем на жидкости наибольшей плотности, в любой точке рабочей характеристики при максимальной частоте вращения.

3.22 биение вала (shaft runout): Суммарное радиальное отклонение, определяемое приспособлением для измерения положения вала относительно гнезда подшипника при поворачивании вручную вала в горизонтальном положении в своих подшипниках.

3.23 торцевое биение (face runout): Суммарное осевое отклонение, определяемое на внешней поверхности корпуса уплотнения вала измерительным устройством, которое вращается вместе с горизонтально расположенным валом при поворачивании вала вручную в своих подшипниках.

Примечание - Биение радиального торца определяет выверку уплотняющих компонентов.

3.24 отклонение вала (shaft deflection): Смещение вала от геометрического центра при воздействии радиальных гидравлических сил, действующих на рабочее колесо.

Примечание - Отклонение вала не подразумевает включения перемещений, вызванных изгибом в пределах подшипникового зазора, изгиба, вызванного дисбалансом рабочего колеса или биением вала.

3.25 циркуляция (промывка струей) (circulation [flush]): Возврат рабочей жидкости, поступающей из трубопровода или внутреннего подвода, из области высокого давления в полость уплотнения с целью охлаждения уплотнения, поддержания подпора в полости уплотнения или для улучшения условий эксплуатации уплотнения.

Примечание - В некоторых случаях может быть желательна циркуляция жидкости из полости уплотнения в область пониженного давления (например, в подводящий патрубок).

3.26 инжекция (промывка струей) (injection [flush]): Введение соответствующей (чистой, совместимой и т.д.) жидкости в полость уплотнения от внешнего источника и затем в рабочую жидкость.

Примечание - Поток инжекции используется как в целях циркуляции, так и для обеспечения лучших рабочих условий уплотнения.

3.27 промывка (quenching): Непрерывное или перемежающееся введение соответствующей (чистой, совместимой и т.п.) жидкости на наружную сторону уплотнения ведущего вала во избежание проникновения воздуха или влаги, для предотвращения или очистки налета (включая оледенение), для предотвращения возгорания, для смазки вспомогательных уплотнений, разбавления, нагревания или охлаждения утечки.

3.28 затворная жидкость (промывочная) (barriers liquid [buffer]): Жидкость (чистая, совместимая и т.п.), введенная между двумя уплотнениями (механическими уплотнениями и/или мягкими сальниками).

Примечание - Давление затворной жидкости зависит от компоновки уплотнения. Затворная жидкость может быть использована для предотвращения проникновения воздуха в насос.

3.29 дроссельная втулка (throttle bush [safety bush]): Хорошо пригнанный вкладыш (или манжета), ограничивающий зазор по валу на наружном конце механического уплотнения и предназначенный для уменьшения утечки в случае отказа уплотнения.

3.30 предохранительная втулка (throat bush): Втулка с малым зазором (или гильза) на валу между уплотнением (или набивкой) и рабочим колесом.

3.31 корпус, находящийся под давлением (pressure casing): Деталь механизма, подвергаемая избыточному давлению и являющаяся барьером между перекачиваемой жидкостью и атмосферой.

3.32 двойной корпус (double casing): Тип конструкции, в которой между внутренним корпусом, содержащим элементы насоса, и внешним корпусом имеется герметичное пространство.

3.33 цилиндрический корпус (barrel casing): Специальный корпус, относящийся в основном к горизонтальному типу двойных корпусов.

3.34 вертикальные герметичные насосы (vertical canned pump): Вертикальные насосы, встроенные во внешний корпус (оболочку или кессон), допускающие самовсасывание жидкости из кольцевой камеры.

3.35 вертикальный герметичный электронасос (vertical canned motor pump): Герметичный насосный агрегат, в котором статор электродвигателя герметизирован оболочкой от ротора, вращающегося в рабочей или любой другой жидкости.

3.36 гидравлическая рекуперация в режиме турбины (hydraulic power recovery turbine): Насос, функционирующий с обратным потоком, отдает механическую энергию в результате высвобождения рекуперируемой энергии от понижения давления жидкости (и иногда от дополнительной энергии высвобождаемых пара или газа, выделяемых из жидкости).

Примечание - Для отводов гидравлических рекуперационных турбин все рекомендации настоящего стандарта к всасыванию и нагнетанию применять к выходу и входу соответственно.

3.37 радиальный разъем (radial split): Разъем корпуса, который расположен поперек осевой линии вала.

3.38 осевой разъем (axial split): Разъем корпуса, который расположен параллельно осевой линии вала.

3.39 надкавитационный напор на входе, NPSH (кавитационный запас Aft) (net positive suction head, NPSH): Полный абсолютный напор на всасывании за вычетом напора, соответствующего давлению пара, относительно базовой плоскости NPSH.

Примечание - NPSH определяется относительно базовой плоскости, тогда как полный напор на входе определяется относительно эталонной. Базовая плоскость NPSH - горизонтальная плоскость, проходящая через центр окружности, которую описывают наиболее удаленные точки входных кромок рабочего колеса. Для насосов двухстороннего входа с вертикальной или наклонной осью вращения - плоскость, проходящая через наиболее высокий центр окружности. Изготовителю следует определить положение этой плоскости относительно характерных точек насоса.

3.40 имеющийся надкавитационный напор, NPSHA (net positive suction head available, NPSHA): Надкавитационный напор, определенный условиями монтажа относительно уровня перекачиваемой жидкости, температуры и подачи.

3.41 требуемый надкавитационный напор, NPSHR (Δhдоп) (net positive suction head required, NPSHR): Минимальное значение надкавитационного напора для номинальной подачи, обеспечивающее работу насоса без падения напора, КПД и без увеличения шума от кавитации.

3.42 коэффициент быстроходности (suction specific speed): Параметрическая связь частоты вращения, подачи и NPSH, определенная в точке максимального КПД.

3.43 гидродинамический подшипник (hydrodynamic bearing): Подшипник, поверхность которого ориентирована относительно другой поверхности таким образом, что их относительное перемещение создает масляный клин, обеспечивающий отсутствие в подшипниковой паре металлического контакта.

3.44 гидродинамический радиальный подшипник (hydrodynamic radial bearing): Подшипник втулочно-цапфовой или разъемной конструкции.

3.45 гидродинамический упорный подшипник (hydrodynamic thrust bearing): Подшипник многосегментного типа или разъемной конструкции.

3.46 расчетная величина (design values): Значения, используемые в конструкции насоса с целью определения характеристик, допустимых толщин стенок и физических свойств различных частей насоса.

Примечание - В спецификации следует избегать использования применяемых в расчетах терминов (например: проектное давление, проектная мощность, проектная температура или проектная скорость). Эту терминологию следует использовать проектантам оборудования и изготовителю.

3.47 расчетный коэффициент соединительной муфты (coupling service factor): Коэффициент k, учитывающий режим работы.

Примечание - Номинальный крутящий момент TN приводного механизма, указанный в заказе, умножается на коэффициент k. По полученному расчетному крутящему моменту Tк = kTN производится подбор муфты, способной функционировать с допустимым изменением крутящего момента насоса и/или собственно привода и, следовательно, гарантировать достаточный срок службы муфты. Для насосов с незначительными массами роторов и при спокойной работе k = 1,0 ÷ 1,5, для насосов со средними массами и переменной нагрузкой k = 1,5 ÷ 2,0.

4 Проектирование

4.1 Основные положения

В случае возникновения противоречий в технических требованиях изготовителя и потребителя следует руководствоваться следующими приоритетными документами:

- заказом на поставку (или запросом, если нет заказа). См. приложения С и D;

- спецификацией (см. приложение А);

- настоящим национальным стандартом;

- другими стандартами, на которые ссылаются при заказе (или при запросе, если нет заказа).

Применение любых национальных или международных нормативных документов должно быть согласовано между потребителем и изготовителем.

4.1.1 Характеристика насоса

4.1.1.1 Рабочая характеристика рабочего колеса насоса должна отражать напор, эффективность (КПД), допускаемый надкавитационный напор и потребляемую мощность в зависимости от подачи. В ней также должны быть указаны допустимый рабочий диапазон насоса и частота вращения. Для одноступенчатого насоса должна быть выстроена характеристика зависимости Q-Н (на основе расчетов или испытаний) для наибольшего и наименьшего диаметров рабочего колеса, а для многоступенчатого насоса - по требованию потребителя.

4.1.1.2 Насосы, имеющие стабильные кривые характеристики с достаточным наклоном для предотвращения нестабильности потока и постоянным возрастанием напора до отключения, являются предпочтительными для большинства условий эксплуатации насосов и используются, когда потребителем установлена их параллельная работа. Нестабильные характеристики или характеристики с провалами (как кривая характеристики осевого насоса) могут быть предложены для рассмотрения, если применение насоса с такими характеристиками является допустимым. В случае невозможности применения насоса с нестабильной характеристикой должны быть использованы другие средства обеспечения устойчивой работы насоса.

4.1.1.3 Рекомендуется, чтобы точка максимального КПД рабочего колеса находилась между номинальной и рабочей точкой (см. 3.1).

4.1.1.4 Если конструкция насоса подразумевает применение привода с постоянной частотой вращения, то насос должен иметь возможность увеличить напор примерно на 5 % на номинальном режиме за счет установки нового, большего по размерам рабочего колеса или рабочих колес.

4.1.1.5 Исполнение насосов, работающих с ньютоновскими жидкостями, отличными от холодной воды, должно дорабатываться в соответствии с изменяющимися факторами и согласовываться между потребителем и изготовителем. Насосы, работающие на неньютовских жидкостях, требуют специального рассмотрения.

4.1.2 Надкавитационный напор (NPSH)

Требуемый надкавитационный напор NPSHR (допускаемый кавитационный запас Δhдоп) подтверждается испытаниями на чистой холодной воде в соответствии с ГОСТ 6134, если не указано иное.

Кривая NPSHR должна быть представлена как функция подачи воды.

Имеющийся надкавитационный напор (NPSHA) должен быть больше NPSHR минимум на 10 %, но не меньше 0,5 м. Основой для используемого вида кривых является надкавитационный напор NPSH3, зависящий от трехпроцентного снижения полного напора на первой ступени насоса.

Изготовитель должен предусмотреть требуемое превышение надкавитационного напора NPSH в зависимости от конструкционного материала и перекачиваемой жидкости. Это необходимо указать в своем предложении и подтвердить соответствующей характеристикой.

Изготовитель должен указать в спецификации требуемый надкавитационный напор (NPSHR), соответствующий напору при работе насоса на воде для номинальной подачи и номинальной частоты вращения.

Углеводородные поправки не должны учитываться.

Кавитационные испытания - см. 6.3.5.

4.1.3 Конструкция насоса

Другие конструктивные исполнения могут использоваться только при согласовании между потребителем и изготовителем.

4.1.3.2 Насосы высокой мощности (напор более 200 м на ступень и мощностью более 225 кВт на ступень) требуют специального рассмотрения, чтобы убедиться, что радиальное расстояние между спиралью (включая корпус с двойной спиралью) или отводом и периферией рабочего колеса гарантирует предотвращение превышения максимально допустимой вибрации и уровня шума.

4.1.3.3 Вертикальные насосы с резьбовыми соединительными муфтами валов, которые могут быть повреждены обратным вращением, необходимо обеспечить устройством, ограничивающим вращение в обратную сторону, или другими согласованными средствами.

4.1.3.4 Все оборудование должно быть разработано с учетом обеспечения быстрого и экономичного обслуживания. Основные сборочные единицы (корпус, крышка, корпус подшипника) должны быть выполнены с обеспечением точной ориентации при повторной сборке.

4.1.3.5 Обеспечение санитарных норм по шуму при обслуживании насоса является совместной обязанностью потребителя и изготовителя.

Если определено иное, то изготовитель должен поставить оборудование в соответствии с требованиями максимально допустимого уровня шума, установленного потребителем.

Примечание - Данный стандарт не распространяется на приводы, но влияние привода на уровень шума должно быть учтено.

4.1.4 Наружная установка

Потребитель должен указать изготовителю:

- место монтажа в помещении (обогреваемое или необогреваемое) или на наружной площадке (с навесом или без него);

- местные условия окружающей среды, в которых оборудование будет эксплуатироваться (максимальная и минимальная температуры; нехарактерная влажность; агрессивность среды или запыленность воздуха).

Насос (агрегат) и его вспомогательные механизмы должны соответствовать заданным условиям эксплуатации. Для информации потребителя изготовитель обязан представить предложения по дополнительной специальной защите.

4.2 Приводы

4.2.1 Основные положения

4.2.1.1 Требования для определения исполнения привода

При определении конструктивного исполнения привода необходимо рассмотреть:

a) область применения и схему эксплуатации насоса; например, в случае параллельной работы насосов должна быть рассмотрена возможность работы в установленном диапазоне Н-Q только с одним насосом с учетом особенностей схемы эксплуатации;

b) положение рабочей точки на графической характеристике насоса;

c) потери на трение в уплотнении вала;

d) циркуляционные потоки в торцевом уплотнении (особенно для насосов с низкой подачей);

e) свойства перекачиваемой жидкости (вязкость, содержание твердых частиц, плотность);

f) потери мощности и проскальзывание передачи;

g) климатические условия месторасположения насоса.

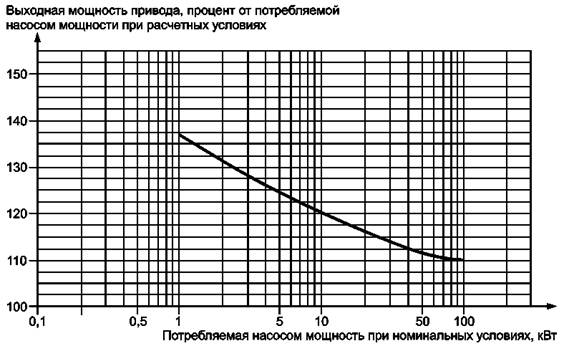

Приводы для насосов, относящихся к настоящему стандарту, должны иметь выходную мощность, по крайней мере равную процентному соотношению значения потребляемой (входной) мощности при номинальных условиях, приведенной на рисунке 1, но не менее 1 кВт. Если выполнение вышеуказанного требования влечет за собой применение нестандартного исполнения двигателя, альтернативный вариант следует согласовать с потребителем.

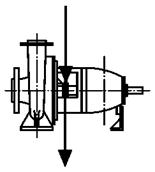

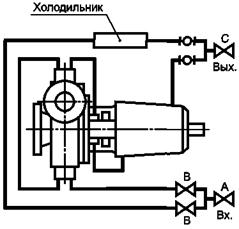

Рисунок 1 - Выходная мощность привода, пропорциональная

потребляемой мощности насоса

при номинальных условиях, требуемой в диапазоне от 1 до 100 кВт

Если упорный подшипник не является частью насоса и если иное не согласовано с потребителем, электродвигатель, конструкция турбины или механизма привода для вертикального насоса, включая вертикальные насосы «в линию», должны обеспечить возможность воспринимать развиваемую насосом максимальную осевую нагрузку во время пуска, останова и работы на любых подачах. Максимальная осевая нагрузка определяется при удвоенном значении внутреннего зазора. Если привод не поставляется изготовителем, последний должен сообщить потребителю требования, предъявляемые к приводу.

4.2.2 Турбонасосный агрегат

4.2.2.1 Паровые турбины

Выбранные паровые турбины должны обеспечивать требуемую входную расчетную мощность насоса для заявленных условий применения с учетом гарантированной эффективности насоса или максимально требуемую входную мощность для всего рабочего диапазона насоса. Расчетная мощность паровой турбины основывается на установленных минимальной входной и максимальной выпускной характеристиках пара.

4.2.2.2 Частота вращения турбонасосного агрегата

Конструкция турбонасосного агрегата должна обеспечивать его непрерывную работу при 105 % номинальной частоты вращения и немедленное отключение при непредвиденных (недопустимых) условиях эксплуатации или при превышении частоты вращения до 110 % номинальной частоты (турбина с настройкой сверхскоростного отключения).

Для паровых турбин и возвратно-поступательного двигателя частота вращения отключения составляет минимум 110 % максимально допустимой постоянной частоты вращения. Для газовых турбин отключение должно быть минимум при 105 % максимально допустимой постоянной частоты вращения.

4.3 Критическая скорость, балансировка и вибрация

4.3.1 Критическая скорость

4.3.1.1 Критические скорости соответствуют резонансным частотам системы ротор-подшипниковой опоры. Значения критических скоростей определяются по частотам собственных колебаний системы и силовых воздействий. Условие резонанса может существовать, если частота любой гармонической составляющей из периодических силовых явлений равна или приближается на любом режиме к частоте вибрации ротора. Если резонанс имеет место на ограниченной (конечной) скорости, то эта скорость является критической. Это требование связано с подтверждением фактической критической скорости, а не с различными расчетными значениями боковых и крутильных колебаний.

4.3.1.2 Частота силовых явлений, или возбуждающая частота, может быть меньше, равна или больше собственных колебаний ротора. Такие воздействия могут обусловливаться следующими факторами:

a) дисбалансом роторной системы;

b) эффектом масляной пленки;

c) внутренним задеванием при вращении;

d) импеллером, лопастью, патрубком или диффузором, передающими частотные колебания;

e) шестеренным приводом или боковой ременной передачей;

f) несоосностью муфт привода;

g) ослаблением креплений деталей роторной системы;

h) гистерезисными и фрикционными завихрениями;

i) граничным слоем (вихреобразованием);

j) акустическими или динамическими воздействиями;

k) условиями пуска, например наличием предохранителей (в соответствии с инерционным сопротивлением) или крутильным прогибом, способствующим крутильному резонансу;

l) числом цилиндров, углом между цилиндрами и в случае применения в качестве привода двух- или четырехтактного двигателя внутреннего сгорания.

Помимо вышеперечисленных, на критическую скорость могут оказывать влияние и другие факторы.

Это особенно применимо для насосов с вертикальным валом, когда перекачиваемая жидкость содержит значительное количество твердых частиц.

Если невозможно спроектировать жесткий вал и это согласовано с потребителем, то:

- первая критическая скорость Nс1 не должна превышать 0,37 (1/2,7) минимальной рабочей частоты вращения Nmin;

- вторая критическая скорость Nс2 должна быть не менее чем в 1,2 раза больше максимальной постоянной частоты вращения Nmax

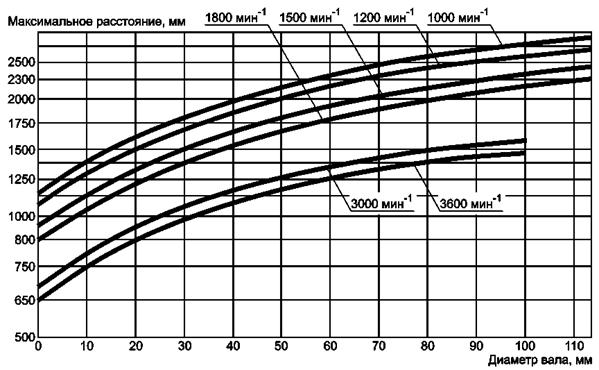

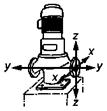

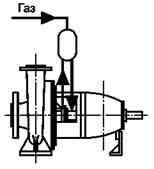

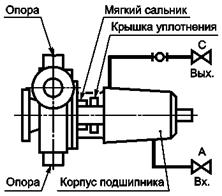

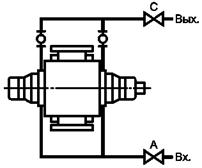

Пояснения приведены на рисунке 2.

Рисунок 2 - Предельные значения критических частот вращения

относительно

диапазона рабочих скоростей (см. 4.3.1.3)

4.3.1.4 Разделительный диапазон частот вращений, не подверженный влиянию поперечных составляющих, должен быть минимум:

a) на 20 % больше максимальной постоянной частоты вращения для жесткой системы роторов или

b) на 15 % меньше любой рабочей частоты вращения и на 20 % больше максимальной постоянной частоты вращения для системы с гибким валом ротора.

Крутильные колебания, как составляющая величина, должны быть минимум на 10 % меньше рабочей частоты вращения и минимум на 10 % больше частоты вращения отключения.

Указанные разделительные пределы установлены для предотвращения взаимного наложения и перекрытия предельной границы в пределах диапазона рабочей частоты вращения.

4.3.1.5 Медленное прокручивание, пуск и останов вращающегося оборудования не должны вызывать каких-либо повреждений при прохождении критической скорости.

4.3.1.6 Резонанс станины и корпуса подшипника с приводом и приводным механизмом не должен возникать в пределах частот вращения установленной рабочей зоны или установленных разделительных пределов.

a) вычислены с учетом затухания или

b) определены внешне приложенными возбуждениями ротора.

4.3.1.8 По требованию потребителя детальные расчеты по нижеуказанным перечислениям а) и b) должны быть проведены изготовителем. Если привод обеспечивается потребителем, то последний должен предоставить данные для следующих расчетов:

a) боковая критическая частота вращения анализируется для определения критической частоты вращения привода в части совместимости с критической частотой насоса и их комбинации для обеспечения рабочего диапазона частоты вращения;

b) крутильные колебания рассматриваются для системы «насос-привод», и передача крутильных колебаний анализируется для синхронизации системы с электроприводом. Изготовитель должен представить необходимый отчет о работе системы.

При применении двигателя внутреннего сгорания изготовитель должен его проанализировать.

Все основные вращающиеся элементы должны быть отбалансированы. По требованию потребителя должны быть отбалансированы собранные роторы.

По требованию потребителя изготовитель обязан продемонстрировать способность насоса работать при установленной минимальной постоянной подаче без превышения вибрационного предела, приведенного в 4.3.2.2.

Насосы должны бесперебойно работать в пределах частоты вращения до достижения номинальной частоты вращения и при превышении предела частоты вращения в случае применения турбинных приводов.

За плавную работу насоса (и его привода) после установки несут ответственность как изготовитель, так и потребитель. Агрегат должен быть проверен как на испытательном стенде изготовителя, так и на постоянном месте эксплуатации.

Значения некомпенсированных вибраций при измерении аппаратурой изготовителя не должны превышать пределы, установленные в таблице 1. Эти значения измеряются по радиусу на корпусе радиального подшипника в одной рабочей точке при номинальной частоте вращения (± 5 %) и номинальной подаче (± 5 %) при работе без кавитации. Обычно это может быть достигнуто балансировкой в соответствии с классом G6.3 по ГОСТ ИСО 1940-1 (дополнительно см. ИСО 11342 [1] и ИСО 8821 [2]).

Для насосов со специальными лопатками, например при одноканальном рабочем колесе, скорость вибрации может быть выше пределов, установленных в таблице 1. В таком случае изготовитель насоса должен их указать в своей технической документации.

Таблица 1 - Максимально допустимые величины среднеквадратической скорости вибрации

|

Частота вращения N, мин-1 |

Максимальные величины среднеквадратической скорости вибрации, мм/с, с высотой центральной линии вала над плитой h1* |

|

|

h1 ≤ 225 мм |

h1 > 225 мм |

|

|

N ≤ 1800 |

2,8 |

4,5 |

|

1800 < N ≤ 4500 |

4,5 |

7,1 |

|

* Для насосов, монтируемых на лапах, h1 - расстояние между плоскостью опорной плиты, контактирующей с лапой (включая регулируемую дополнительную опору), и центральной линией вала насоса. |

||

Точки замера вибрации должны быть взяты на верхнем фланце привода, устанавливаемого на вертикальные насосы с жестким соединением вала с валом привода, и на корпусах подшипников вертикальных насосов с подвижным соединением вала с валом привода.

Пределы скорости вибрации как для насосов с подшипниками качения, так и для насосов с подшипниками скольжения не должны превышать 7,1 мм/с во время испытания при номинальной частоте вращения (± 5 %) и номинальной подаче (± 5 %) при работе без кавитации.

4.4 Детали, работающие под давлением (см. также 5.1)

4.4.1 Характеристика давление - температура

Максимально допустимое рабочее давление насоса в наиболее жестких рабочих условиях должно быть четко определено изготовителем. Максимально допустимое рабочее давление насоса (корпус и крышка, включая корпус уплотнения вала и нажимную крышку сальника/торцевую пластину) не должно превышать номинального давления фланцев насоса.

4.4.2 Корпус насоса

4.4.2.1 Насосы следует изготавливать с радиальным разъемом корпусов, если в спецификации указано одно из следующих условий:

a) температура перекачиваемой жидкости 200 °С и больше (нижний температурный предел должен быть определен при вероятности термического удара);

b) перекачивается токсичная или легковоспламеняющаяся жидкость плотностью менее 0,7 ∙ 103 кг/м3 при установленной рабочей температуре;

c) легковоспламеняющаяся жидкость при установленном уровне давления нагнетания выше 7 МПа.

Примечание - Насосы с осевым разъемом корпусов могут быть применены в вышеуказанных условиях по согласованию с потребителем. (Потребителю рекомендуется детально рассмотреть разработку и предыдущие аналогичные разработки изготовителя на соответствие насоса с осевым разъемом корпуса данным условиям. Условиями для принятия решения должны быть: гидростатические испытания максимальным давлением, способ уплотнения горизонтального разъема, месторасположение насоса и компетентность обслуживающего персонала.)

Максимально допустимое давление на рабочий корпус должно быть больше или равно максимальному давлению нагнетания.

Полости двойных корпусов горизонтальных многоступенчатых насосов (3 и более ступени) и насосов с осевым разъемом корпусов, обычно подверженных действию давления на всасывании, нет необходимости рассчитывать на величину давления на выходе (потребитель должен рассмотреть целесообразность монтажа разгрузочного клапана или подобного устройства на входной стороне насоса). Потребителю необходимо определить, должен ли вход вертикального герметичного насоса соответствовать/выдерживать максимальное давление нагнетания (это является целесообразным, если 2 и более насоса имеют общую систему нагнетания). Допускаемые напряжения, возникающие в конструкции деталей из любого материала, не должны превышать значений, указанных в стандартах на материалы. Методы расчета деталей, работающих под давлением, и запас прочности при выборе материалов должны соответствовать действующим национальным стандартам.

Толщины стенок деталей, работающих под давлением, должны иметь припуск на коррозию, равный минимум 3 мм, но в отдельно обоснованных случаях может быть и меньше.

4.4.2.3 Максимальное давление нагнетания должно применяться для всех частей корпуса, находящегося под давлением, в соответствии с его определением (см. 3.31), кроме случая для насоса с двойным корпусом, горизонтального многоступенчатого насоса (3 и более ступеней) и насоса с осевым разъемом корпуса.

4.4.2.4 Для насосов с двойным корпусом внутренний корпус должен быть рассчитан на максимальную разницу внутренних давлений. Если максимальная разница внутренних давлений менее 0,35 МПа, то внутренний корпус насоса должен быть рассчитан на давление 0,35 МПа.

4.4.2.5 Если есть риск возникновения несоосности между насосом и приводом из-за разницы температур или по другой причине, должны быть приняты предохранительные меры для ее минимизации, например выверка опор относительно оси, охлаждение опор, предварительная юстировка.

4.4.3 Материалы

Материалы, используемые для изготовления деталей, подверженных давлению жидкости, должны выбираться с учетом свойств перекачиваемой жидкости, конструкции насоса и его назначения (см. раздел 5).

4.4.4 Конструктивные особенности

4.4.4.1 Разборка

Конструкция насосов, за исключением насосов с вертикальным трансмиссионным валом и секционных многоступенчатых насосов, должна обеспечивать возможность замены рабочего колеса, вала, уплотнения вала и подшипникового узла без отсоединения всасывающего и напорного трубопроводов от корпуса.

Для насосов с осевым разъемом корпуса монтажная проушина или рым-болт должны обеспечивать подъем только верхней половины корпуса. Методы подъема собранных насосов должны быть указаны изготовителем.

4.4.4.2 Винтовой домкрат и штифты

Винтовой домкрат и штифты, ориентирующие детали относительно друг друга, должны обеспечивать легкость демонтажа и переборки. Если винтовой домкрат используется как средство разделения контактирующих поверхностей, одна из поверхностей должна иметь углубления или зенковку, соосную винтовому домкрату, чтобы предотвратить нарушение герметичности соединения или нарушение подгонки, вызванное ударом.

4.4.4.3 Кожухи

Наличие кожухов обогрева или охлаждения корпуса или сальника, или и того и другого является необязательным требованием. Кожухи должны проектироваться на рабочее давление от 0,6 МПа при температуре 170 °С.

Система охлаждения должна гарантированно предотвращать утечку перекачиваемой жидкости в хладагент. Канал охлаждающей жидкости не должен проходить через стыковой разъем корпуса.

4.4.4.4 Уплотнения корпуса

Уплотнения разъемов корпусов должны соответствовать условиям эксплуатации и гидростатических испытаний насоса при температуре окружающей среды.

Для радиальных разъемов корпусов должны быть предусмотрены защитные кожухи с целью предотвращения фонтанирующих выбросов в атмосферу.

Радиальные разъемы корпусов (включая концевую пластину механического уплотнения) должны иметь посадку «металл-по-металлу», позволяющую обеспечить контроль за герметичностью уплотнения.

4.4.4.5 Внешнее болтовое соединение

Болты и шпильки, соединяющие детали корпуса, работающие под давлением, включая корпус уплотнения вала, должны быть диаметром не менее 12 мм (метрическая резьба).

Использование болтов или шпилек диаметром меньше 12 мм при ограниченности пространства должно быть согласовано между потребителем и изготовителем. В этом случае изготовителю следует указать моменты затяжки.

Выбранное болтовое соединение должно соответствовать допустимому рабочему давлению, температуре и процессу затяжки. При небольшом количестве мест крепления необходимо использовать крепеж со специальными параметрами. С целью обеспечения взаимозаменяемости для других соединений должен быть применен тот же крепеж с теми же специальными параметрами.

Резьбовые отверстия в деталях, работающих под давлением, должны быть минимальными. Вокруг резьбового отверстия и на дне сверловки в корпусной секции должен быть предусмотрен дополнительный припуск на коррозию для предупреждения возможной течи под давлением.

Для облегчения разборки наружные болтовые соединения вертикальных насосов должны быть изготовлены из материалов, коррозионно-стойких к воздействию перекачиваемой жидкости.

При поставке насосов шпильки должны быть установлены в базовую деталь. Глухие отверстия под шпильки должны быть просверлены на глубину, необходимую для нарезки резьбы глубиной 1,5 основного диаметра шпильки.

Применение шпилек предпочтительнее болтов.

Расстояние между болтами должно обеспечить возможность использования необходимого инструмента. Изготовитель должен поставлять необходимые специальные инструменты и приспособления.

4.5 Патрубки (насадки) и различные соединения

4.5.1 Основные положения

В целях настоящего стандарта термины «патрубки» и «насадки» являются синонимами. Данный подпункт относится ко всем элементам подвода жидкости к насосу независимо от режима: эксплуатация или обслуживание.

4.5.2 Вентиляция, замер давления и дренаж

Материал запорного элемента (пробок, заглушек на фланцы и др.) должен соответствовать свойствам перекачиваемой жидкости. Следует учитывать коррозионную стойкость материалов и минимизировать риск заклинивания или наволакивания резьбы при завинчивании.

Все отверстия, расположенные в зоне действия давления, включая все отверстия уплотнения вала, должны быть оснащены сменными заглушками, выдерживающими максимально допустимое рабочее давление.

4.5.4 Соединения вспомогательных трубопроводов

4.5.4.1 Все соединения вспомогательных трубопроводов должны быть изготовлены из соответствующего материала, соответствующего размера и конструкции для заданного режима работы.

4.5.4.2 Для насосов с номинальным диаметром напорного фланца 50 мм и менее соединения должны быть с наружным диаметром не менее 15 мм. Для насосов с номинальным диаметром напорного фланца от 80 мм и более соединения должны быть с наружным диаметром не менее 20 мм, кроме соединений трубопровода для промывочной жидкости уплотнения и обоймы смотрового стекла, наружный диаметр которых может быть 15 мм вне зависимости от размера насоса. Из-за ограничения места используют соединения трубопроводов меньшего диаметра, при этом принимаются все меры защиты от их повреждения и обеспечения их надежности.

4.5.5 Идентификация соединений

Все соединения трубопровода и насоса должны быть идентифицированы с монтажной схемой в соответствии с их назначением и функциями. Если возможно, рекомендованная идентификация также должна быть нанесена на насосе, особенно на системах механических уплотнений, смазки подшипников и охлаждения.

4.6 Внешние силы и моменты на патрубках (всасывающем и напорном)

Для насосов с упругим соединением трубопроводов с патрубками должен быть использован метод расчета нагрузок, приведенный в приложении В, если другой метод не был согласован между потребителем и изготовителем.

Потребитель должен определить силы и моменты, передаваемые от трубопровода на насос.

Изготовитель должен на стадии рассмотрения заявки проверить, являются ли эти нагрузки допустимыми. Если нагрузки превышают приведенные в приложении В, то принятие решения необходимо согласовать между потребителем и изготовителем.

4.7 Всасывающие и напорные фланцы и их поверхности

4.7.1 Размеры фланцев должны соответствовать ГОСТ Р 54432, при этом:

a) чугунные фланцы должны быть плоскими;

b) на корпусах, выполненных не из чугуна, плоские фланцы допустимы только при полной толщине торцевого выступа;

c) если толщина фланца и его диаметр больше установленных величин, применение таких фланцев допустимо, но они должны иметь стандартные торцевые поверхности уплотнения и отверстия для болтов.

4.7.2 Опорная поверхность под головки болтов и/или гайки на обратной поверхности литых фланцев должна иметь необходимую механическую обработку.

Отверстия под болтовые соединения должны размещаться концентрично оси фланцев.

4.8 Рабочие колеса

4.8.1 Конструктивное исполнение рабочих колес

4.8.1.1 Рабочие колеса могут быть изготовлены закрытого, полуоткрытого и открытого типа в соответствии с назначением.

В особых случаях рабочие колеса могут изготавливаться иного конструктивного исполнения, например в случае рабочих колес с входом небольших размеров или изготовленных из специальных материалов.

4.8.1.3 Рабочие колеса должны иметь жесткую (прочную) ступицу.

4.8.1.4 С целью предотвращения возможной опасности при разборке насоса или загрязнении перекачиваемого продукта необходимо предусмотреть возможность отвода жидкости из замкнутых полостей в отдельную область. Конструкция рабочего колеса и его крепление на валу должны позволять производить опорожнение внутренней области через дренажный проход сечением не менее 10 мм2. Штифтование рабочих колес не допускается.

4.8.2 Закрепление рабочего колеса

4.8.2.1 Рабочие колеса закрепляют от окружных и осевых перемещений при вращении в установленном направлении.

4.8.2.2 Консольные рабочие колеса должны быть закреплены на валу крепежным винтом или колпачковыми гайками для защиты резьбы вала.

Любое резьбовое закрепляющее устройство должно быть с затягиванием от момента сопротивления жидкости при штатном вращении рабочего колеса и с обязательной надежной контровкой механическим способом (например, стопорный элемент и коррозионно-стойкое резьбовое крепление или стопорная отгибающаяся шайба). Колпачковая гайка должна быть обтекаемой и иметь уменьшенный диаметр корпуса для снижения гидравлических потерь.

4.8.3 Осевая регулировка

Если регулирование осевого зазора рабочего колеса обязательно, следует обеспечить внешний (наружный) способ регулирования. Если регулировка достигается осевым перемещением ротора, должна быть рассмотрена вероятность риска от механического воздействия на уплотнения (см. также 4.11.6).

4.9 Износ уплотнительных колец

4.9.1 Износ уплотнительных колец следует выявлять своевременно. При выявлении износа колец они должны быть заменены и надежно зафиксированы от проворачивания.

4.9.2 Сопряженные изнашиваемые поверхности из упрочненного материала должны иметь разницу в твердости не менее 50 единиц по Бринеллю, за исключением случаев, когда обе - неподвижная и вращающаяся - поверхности имеют твердость по Бринеллю не менее 400 единиц или если такого различия в твердости невозможно добиться от используемых материалов.

4.9.3 Сменные изнашиваемые кольца должны устанавливаться по прессовой посадке с блокировкой штифтом или резьбовым винтом (осевым или радиальным), или фланцем с резьбовым креплением. Иной способ крепления (сварка в трех или более точках) требует согласования с потребителем.

4.10 Действующие зазоры

4.10.1 При определении величины зазора между сменными кольцами и другими движущимися частями должны учитываться температура насоса, режим всасывания, свойства рабочей жидкости, расширение и наволакивание, характерные для материала, и гидравлический КПД.

Зазор должен обеспечивать надежную работу и исключать возможность заедания на рабочем режиме.

4.10.2 Для деталей, изготовленных из литого чугуна, бронзы, материалов с содержанием хрома 11 % - 13 % и с аналогично низкой склонностью к истиранию, должен быть применен минимальный зазор, значения которого приведены в таблице 2. Для диаметра более 150 мм минимальный диаметральный зазор должен быть равен 0,43 мм плюс 0,025 мм зазора или соответствующая его доля на каждые дополнительные 25 мм диаметра или соответствующую его долю. Для материалов с большей склонностью к истиранию и/или для рабочих температур выше 260 °С к этим диаметральным зазорам должно быть прибавлено 0,125 мм.

Если материал, аналогичный литому чугуну и/или бронзе, используется для холодной и чистой жидкости, подобной воде, с температурой ниже 50 °С, изготовитель вправе применить зазоры с размерами нижеуказанных в таблице 2.

4.10.3 По согласованию с потребителем промежуточные втулки многоступенчатых насосов могут иметь зазоры по стандартам изготовителя.

4.10.4 Для вертикальных насосов рабочие зазоры, определенные в 4.10.2, не должны относиться к зазорам в упорных подшипниках или промежуточных втулках из материалов с недостаточной склонностью к истиранию. В этом случае должны применяться зазоры, согласованные между потребителем и изготовителем.

Таблица 2 - Минимальные рабочие зазоры

|

Минимальный диаметральный зазор, мм |

Диаметр вращающихся деталей, мм |

Минимальный диаметральный зазор, мм |

|

|

50 |

0,25 |

От 90 до 99,99 |

0,40 |

|

От 50 до 64,99 |

0,28 |

» 100 » 114,99 |

0,40 |

|

» 65 » 79,99 |

0,30 |

» 115 » 124,99 |

0,40 |

|

» 80 » 89,99 |

0,35 |

» 125 » 149,99 |

0,43 |

4.11 Валы и втулки валов

4.11.1 Основные положения

4.11.1.1 Размеры и жесткость валов должны обеспечивать:

a) передачу расчетной мощности от привода;

b) минимизацию последствий отказа уплотнения или его неудовлетворительного функционирования;

c) минимизацию износа и риска заклинивания;

d) соответствие требованиям методов пуска и приложенным инерционным нагрузкам;

e) восприятие радиальных нагрузок (статических и динамических).

4.11.1.2 Вал вертикального насоса должен быть по возможности цельный, если иное не оговорено потребителем (из-за общей длины вала или из-за ограничений транспортировки).

4.11.2 Шероховатость поверхности

Шероховатость поверхности вала или гильзы под механические и сальниковые уплотнения должна быть не более Ra = 0,8 мкм, если для уплотнения не требуется иное. Измерение поверхностной шероховатости проводится в соответствии с ГОСТ 2789 (см. 4.11.7.1).

4.11.3 Прогиб вала

Для обеспечения удовлетворительной набивки и функционирования уплотнения, предотвращения поломки вала и внутреннего износа или заклинивания и обеспечения необходимой жесткости вала для одно- и двухступенчатых горизонтальных и многоступенчатых вертикальных насосов прогиб цельного вала от поверхности корпуса сальника (или от поверхности механического уплотнения) при наиболее тяжелых динамических нагрузках на характеристике Q-Н (при максимальном диаметре рабочего колеса, заданном числе оборотов и используемой жидкости) должен быть не более 50 мкм и менее половины минимального диаметрального зазора во всех вкладышах подшипников и изнашиваемых уплотнительных колец. Для встроенных насосов (исполнение «в линию») должна учитываться жесткость общей системы валов, включая соединительные муфты и двигатель.

Требуемая степень жесткости валов может быть достигнута комбинацией диаметров вала, расстояний пролетов вала или вылетов, конструкцией корпуса (включая использование двойной спирали или диффузора). Сальниковое уплотнение не должно рассматриваться как опора при определении прогиба вала.

4.11.4 Диаметр

Размеры концов валов следует выполнять в соответствии с ГОСТ 12080 [3], ГОСТ 12081 [А], а размеры шпоночных соединений для концов валов - в соответствии с ГОСТ 23360 [5].

4.11.5 Биение валов

4.11.5.1 Механическая обработка и финишная доводка валов должны проводиться по всей длине вала.

4.11.5.2 Радиальное биение торцевой наружной поверхности сборки вала с втулкой относительно камеры уплотнения должно быть не более:

- 50 мкм - для номинального диаметра меньше 50 мм;

- 80 мкм - для номинального диаметра от 50 до 100 мм;

- 100 мкм - для номинального диаметра более 100 мм.

Допускаемое осевое перемещение ротора в подшипниковых опорах не должно негативно воздействовать на функционирование механического уплотнения.

4.11.7 Втулки валов

4.11.7.1 Втулки валов должны быть зафиксированы на валу. Втулки должны быть износостойкими и при необходимости выполнены из коррозионно- и эрозионно-стойкого материала. Наружная поверхность втулок валов должна соответствовать 4.11.2.

4.11.7.2 Если валы со стороны постановки уплотнения имеют резьбу, то наружный диаметр резьбы должен быть не менее чем на 1,5 мм меньше внутреннего диаметра уплотнения и диаметр вала под уплотнение должен иметь заходную фаску от 15° до 20° для исключения повреждения уплотнения.

4.11.7.3 Если в соответствии с заявкой валы изготавливаются из материала, имеющего равную износо- и коррозионностойкость и аналогичные финишные параметры, что и втулки для многоступенчатых и небольших горизонтальных насосов, то при согласовании с потребителем втулки могут быть исключены. Если втулки не входят в конструкцию насоса, то валы или выступы валов должны иметь центровые отверстия, позволяющие повторную финишную обработку.

4.11.7.4 При компоновке насосов с мягким сальниковым уплотнением конец смонтированной втулки вала располагается снаружи от внешнего торца нажимной втулки сальникового уплотнения. При компоновке насосов с механическим уплотнением втулка вала располагается снаружи от прижимного фланца торцевого уплотнения. В насосах с применением дополнительного уплотнения или дроссельного кольца уплотнения вала должны выступать от прижимного фланца уплотнения. Утечки между валом и втулкой не являются утечками через уплотнительную камеру или механическое уплотнение.

4.11.7.5 В горизонтальных насосах сменные вкладыши корпуса и промежуточные втулки валов или их эквиваленты должны быть установлены во всех промежуточных опорах.

4.11.7.6 Для вертикальных насосов заменяемые вкладыши должны быть установлены на все промежуточные и опорные подшипники. Свойства рабочей жидкости должны соответствовать требованиям к жидкости для соответствующих втулок валов. При необходимости следует проводить обработку рабочей жидкости (например, фильтрация) или организовывать подачу жидкости от постороннего источника.

4.12 Подшипники, корпуса подшипников и смазка

4.12.1 Подшипники, корпуса подшипников

4.12.1.2 Выбор и расчет подшипников качения следует производить в соответствии с ГОСТ 18854 и ГОСТ 18855. Базовый расчетный ресурс (L10) должен быть не менее 3 лет (25000 ч) при постоянной работе насоса на номинальном режиме, но не менее 16000 ч при максимальных осевых и радиальных нагрузках при номинальной скорости вращения в пределах допустимого рабочего диапазона.

4.12.1.3 Подшипники качения должны быть установлены вместе с валом в корпус в соответствии с инструкцией изготовителя подшипников. Фиксирующее кольцо, входящее в контакт с подшипником, не должно использоваться для восприятия осевых нагрузок. Резьбовое крепление с контргайкой или шайбой Гровера (пружинная шайба) является предпочтительным.

4.12.1.4 Гидродинамические радиальные и/или упорные подшипники должны применяться при следующих условиях:

a) DN-коэффициент составляет 300000 и более (DN - произведение размера подшипника, мм, и номинальной частоты вращения, об/мин);

b) произведение номинальной подводимой мощности к насосу, кВт, и номинальной частоты вращения, об/мин, составляет 2 ∙ 106 и более;

c) стандартный роликовый подшипник не удовлетворяет основному параметру - базовому расчетному ресурсу (L10) указанному в 4.12.1.2.

4.12.1.5 Если конструкцией насоса допустимо и обусловлено производственной необходимостью, гидродинамический радиальный подшипник может быть разобран для монтажа. Гидродинамический радиальный подшипник должен состоять из прецизионно-расточенных втулок или быть закладного типа с баббитовыми сменными втулками, обоймами или вкладышами. Подшипники должны быть снабжены штифтом для предотвращения проворачивания и закреплены в осевом направлении. Примененные подшипники должны подавлять гидродинамическую неустойчивость и обеспечивать достаточное демпфирование для ограничения вибрации насоса до максимальной указанной амплитуды (см. 4.3.2.2 и 4.3.2.3) при рабочей нагрузке. Втулки, вкладыши или обоймы должны быть в корпусе с осевым разъемом и быть заменяемыми. Для замены этих элементов снятие верхней половины корпуса с осевым устройством разъема или оголовки с радиальным устройством разъема не должно быть обязательным требованием. Конструкция подшипников должна предусматривать возможность замены подшипниковых втулок, обойм или вкладышей без отсоединения монтажных гнезд.

4.12.1.6 Упорные подшипники должны быть классифицированы для длительной работы во всех заданных режимах, включая режимы с максимальными внутренними перепадами давления. Все нагрузки должны быть определены и допущены внутренними документами. Нагрузка на гидродинамический упорный подшипник должна быть не более 50 % нагрузки, установленной изготовителем подшипника, и должна быть достаточной для насоса и условий применения.

В дополнение к осевому давлению от ротора и внутренних реакций от предельно допустимых условий осевая сила, передаваемая через гибкую (упругую) муфту, должна быть принята как часть нагрузки на упорный подшипник.

Упорный подшипник должен сохранять работоспособность при штатном и обратном направлениях вращения насоса. Должен быть приведен анализ данного типа привода, соединительной муфты и допустимой несоосности.

4.12.1.7 Гидродинамический упорный подшипник должен быть спроектирован для соответствующей осевой нагрузки в обоих направлениях и обеспечивать непрерывную смазку с каждой стороны. Упорное кольцо должно быть сменным, когда это определено потребителем, и жестко закреплено на валу для предотвращения износа. После установки целиковые упорные кольца должны иметь запас минимум 3 мм для повторной финишной доводки в случае повреждения. Оба торца колец должны иметь чистоту поверхности Ra ≤ 0,4 мкм, и осевое общее зафиксированное биение любого торца не должно превышать 13 мкм.

4.12.1.8 Корпуса подшипника, смазываемые маслом не под давлением, должны иметь резьбовое отверстие минимум 15 мм для ввода и дренирования смазки. Регулярное отслеживание уровня масла, подаваемого из масленки, обеспечивается связанной с ней прозрачной емкостью (не подвергаемой старению и помутнению от воздействия света или температуры), которая должна быть жестко закреплена на корпусе подшипника. Масленки должны удовлетворять выбору потребителя, если это указано в заказе. На внешней стороне корпуса подшипника или на корпусе насоса наносится долговременная и четкая маркировка, отражающая необходимый уровень смазки в зависимости от режима работы.

4.12.1.9 Корпуса гидродинамических подшипников, предназначенных для смазки под давлением, должны быть устроены с минимизацией вспенивания. Система дренажа должна сохранять уровень пены ниже вала и уплотнения. Повышение температуры масла при прохождении через подшипник и корпус подшипника не должно превышать 30 °С в соответствии с наиболее неблагоприятным рабочим режимом, когда температура масла на входе равна 40 °С. Если температура масла на входе превышает 50 °С, необходимо представить на рассмотрение специальный расчет подшипника, масляного потока и допустимой температуры. Выходы масляного потока упорного подшипника должны быть касательными к управляющему кольцу или к кассете упорного подшипника, если масляные управляющие кольца не применяются.

4.12.1.10 Применение прокладок или резьбовых соединений в схемах разделения охлаждающей или нагревающей жидкости от смазочной не допускается с целью предотвращения потерь или загрязнения.

4.12.1.11 Конструкция корпуса подшипника должна обеспечить предотвращение попадания загрязнений и утечку смазки через отверстия в корпусе и уплотнение между корпусом подшипника и валом при рабочих условиях.

4.12.1.12 В опасных зонах никакое устройство для уплотнения вала и корпуса подшипника не должно быть источником воспламенения.

4.12.1.13 Допускается применение корпуса с кольцевой смазкой подшипника, если он обеспечивает визуальный контроль за масляными кольцами функционирующего насоса.

4.12.1.15 Корпуса подшипников должны быть предпочтительно расположены таким образом, чтобы подшипники могли быть заменены без отсоединения привода или опоры.

4.12.1.16 Необходимо предусмотреть достаточное охлаждение с контролем степени загрязнения масла для поддержания температуры масла ниже 70 °С для стока в системах смазки под давлением и ниже 80 °С - для систем кольцевой смазки или разбрызгивания при рабочем режиме и температуре окружающей среды 40 °С. Используемый охлаждающий змеевик должен быть изготовлен из цветного металла и не должен иметь арматуру и внутренние соединения (контактирующие со смазкой) под давлением. Змеевик должен иметь минимальную толщину стенки 1 мм и минимальный наружный диаметр трубы 12 мм.

4.12.2 Направляющие втулки и подшипники для вертикальных насосов с трансмиссионным валом

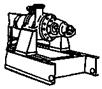

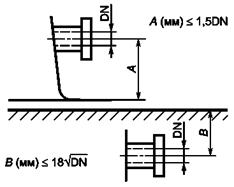

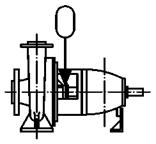

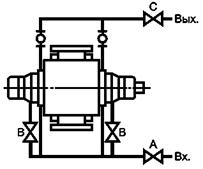

4.12.2.1 Максимальные расстояния между направляющими втулками составного вала должны соответствовать указанным на рисунке 3, кроме валов насосов консольного типа. Если смазка производится перекачиваемым продуктом, втулки должны быть коррозионно- и эрозионно-стойкими к продукту и температуре.

4.12.2.2 Упорные подшипники, являющиеся неотъемлемой частью привода, описаны в 4.2.1.2. Если упорные подшипники являются частью вертикального насоса с трансмиссионным валом, то упорные подшипники и корпуса подшипников применяются в соответствии с пунктом 4.12.1.

Рисунок 3 - Максимальное расстояние между направляющими втулками вала

4.12.3 Смазка

4.12.3.1 Подшипники и корпуса подшипников должны быть разработаны под жидко-минеральное масло или консистентную смазку, если не указано иное.

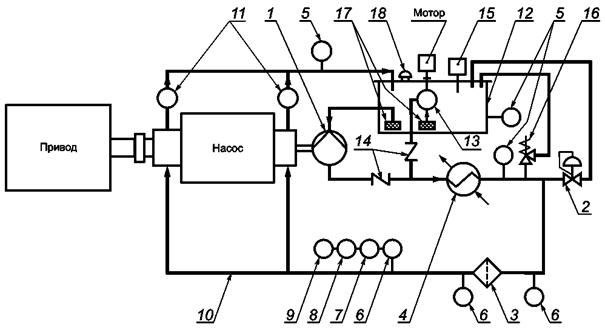

Если автономная система смазки под давлением обязательна, она должна состоять минимум из:

- масляного насоса с сеткой или фильтром на всасывании в кольцевой системе;

- масляного теплообменника, если он требуется;

- масляной емкости с полнопоточным фильтром и средствами для смазки перед запуском насоса и всех необходимых средств управления и инструментов, включая сигнализацию слабого напора масла и аварийного отключения агрегата.

По требованию потребителя для нагревания заправочной емкости для масла перед пуском насоса в холодную погоду должны быть предусмотрены сменный элемент с внешним паровым подогревом масла в резервуаре или погруженный термостат электрического подогрева. Нагревательное устройство должно иметь достаточную способность для нагрева масла за 4 ч от указанной минимальной температуры окружающей среды до требуемой изготовителем пусковой температуры, когда система смазки находится в рабочем состоянии.

Масляные емкости должны быть выполнены с учетом нижеуказанных требований:

a) емкость должна обеспечивать работу в течение не менее 3 мин при отсутствии вторичного наполнения и обеспечивать достаточное дренирование, допустимое для содержимого системы;

b) обеспечивать удаление воздуха и минимизацию флотации инородных частиц, засасываемых насосом;

c) соединения для заполнения, указатель уровня и дыхательный клапан должны быть приемлемы для использования на открытом воздухе;

d) емкость должна иметь наклон для отстоя и соединения для полного дренажа;

e) иметь люк для чистки достаточного размера;

f) очистка, предохранение от коррозии и нанесение долговременного внутреннего покрытия выполняются в соответствии с инструкцией по эксплуатации изготовителя, если не определено иное.

Разбрызгиватель или масляное кольцо должны быть погружены выше нижнего края разбрызгивателя или расточки масляного кольца. Масляный разбрызгиватель должен иметь монтажную втулку, сохранять соосность и быть жестко закреплен на валу.

Изготовитель устанавливает в инструкции по эксплуатации количество требуемого смазочного масла и его характеристику с учетом окружающей среды и условий обслуживания.

Требования к смазочным (масляным) трубопроводам установлены в 4.14.3.

4.12.3.3 Если в подшипнике предусмотрена возможность замены смазки, то необходимо обеспечить отвод отработанной смазки.

4.13 Уплотнения валов

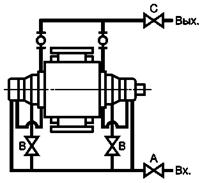

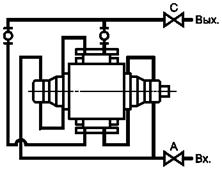

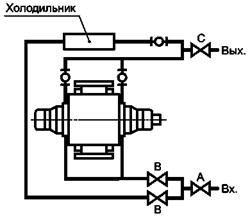

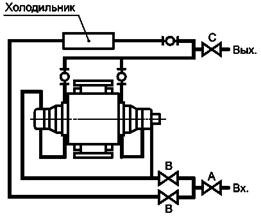

4.13.1 Конструкция насосов для герметизации вала должна позволять использовать любой из следующих вариантов уплотнений вала (см. приложение F):

- мягкий сальник (Р);

- одинарное торцевое уплотнение (S);

- составное торцевое уплотнение (D).

Необходимость замены одного варианта другим указывается потребителем. Иные способы уплотнительных устройств (например, лабиринтные уплотнения, гидродинамические уплотнения, магнитно-жидкостные уплотнения) должны быть согласованы между потребителем и изготовителем. Компоновки охлаждения, которое в определенных случаях является необходимым, приведены в приложении F.

Конструкция уплотнения должна предусматривать сбор и отвод всей утечки жидкости из области уплотнения. При условии ограниченного сбора и дренажа всех утечек жидкости из области уплотнения, особенно из механических уплотнений, должны быть предусмотрены устройства для контроля утечек.

В технической спецификации должны быть отражены (см. приложение А):

- конструкция уплотнения вала (как указано в приложении F);

- для механических уплотнений:

тип: - разгруженное (В);

- неразгруженное (U);

- сильфонное (Z);

размер: - номинальный диаметр вала или втулки, мм;

- базовый диаметр вала, проходящий через неподвижное кольцо (см. ОСТ 26-06-1493-87 [6]);

- для корпуса сальника:

размер: диаметр сальниковой камеры (см. ОСТ 26-06-1493-87 [6]).

4.13.2 Эксплуатационные критерии для выбора уплотнения

Главными эксплуатационными критериями выбора механического уплотнения и мягкого сальника являются:

- химические, физические свойства и природа перекачиваемой жидкости;

- минимальное и максимально допустимое рабочее давление уплотнения;

- температура жидкости в уплотнении;

- особые условия эксплуатации (пуски - остановы, температурные и механические удары и т.п.);

- диаметр вала и число оборотов;

и дополнительно для механических уплотнений:

- направление вращения вала насоса.

4.13.3 Механические уплотнения

Механические уплотнения должны быть разгруженного типа. Неразгруженные уплотнения должны устанавливаться, только если они указаны в спецификации или одобрены потребителем.

Настоящий стандарт не устанавливает конструкцию компонентов уплотнений, однако компоненты должны соответствовать рабочим условиям эксплуатации, указанным в спецификации (см. приложение А).

Расчетное осевое перемещение вала должно быть допустимо для конструкции механического уплотнения во время рабочего режима.

Компоновка уплотнения (например, одиночные или комплексные механические уплотнения - см. приложение F) должна быть согласована с потребителем.

При перекачивании жидкостей с температурой, близкой к их точке кипения, давление в камере механического уплотнения должно быть значительно выше входного давления или температура в непосредственной близости от уплотнения должна быть значительно ниже температуры парообразования для предотвращения испарения в зоне контакта уплотняющих пар.

Если применено составное механическое уплотнение (конструкция «спиной к спине»), то затворная жидкость между уплотнениями должна быть совместима с перекачиваемой средой и находиться под давлением выше герметизируемого давления.

Если применена компоновка составных механических уплотнений «спина к спине», необходимо закрепить стационарное кольцо со стороны рабочего колеса от возможного выдавливания в связи с падением давления затворной жидкости.

Для насосов, эксплуатируемых при температуре ниже 0 °С, для предупреждения льдообразования может быть использован теплоотвод.

4.13.3.2 Требования к охлаждению или обогреву

Если требует режим работы, на камере уплотнения насоса должна быть предусмотрена рубашка охлаждения или обогрева. Потребность в охлаждении (или в нагревании) для примененного в насосе механического уплотнения согласовывается между потребителем, изготовителем насоса и изготовителем уплотнения. Рубашка обычно требуется при следующих условиях эксплуатации:

a) температура жидкости выше 150 °С и используется механическое уплотнение сильфонного типа;

b) температура жидкости выше 315 °С;

c) глухая компоновка уплотнения;

d) низкая точка воспламенения жидкости;

e) высокая точка плавления жидкости (нагревание).

Для компонентов уплотнений выбираются материалы с соответствующей устойчивостью к коррозии, эрозии, термическим и механическим нагрузкам и т.п. Свойства материала металлических деталей механических уплотнений, контактирующих с перекачиваемой жидкостью (в части механических свойств и коррозионной стойкости), должны быть не ниже свойств материала корпуса насоса (см. раздел 5).

Обозначения материала для компонентов механических уплотнений, приведенные в таблице J.1 (приложение J), должны быть использованы в технической спецификации (приложение А).

4.13.3.4 Конструктивные особенности

Необходимо обеспечить центрирование торцевой крышки уплотнения относительно расточки камеры уплотнения.

Торцевая крышка уплотнения должна иметь достаточную жесткость для предотвращения деформации. Корпус уплотнения и торцевая крышка, включая крепящие болты (см. 4.4.4.5), должны быть рассчитаны для максимально допустимого рабочего давления при рабочей температуре и необходимой нагрузке для уплотнения разъема.

Уплотнения между корпусом уплотнения и неподвижным кольцом (опорное кольцо в гнезде и/или подпружиненное кольцо) или торцевой крышкой уплотнения должны быть внешне замкнутыми или равнозначной конструкции по степени предотвращения выброса жидкости.

Все неподвижные элементы уплотнения, включая торцевую крышку уплотнения, должны быть защищены от случайного контакта с валом или втулкой при вращении. В случае контакта неподвижных компонентов уплотнения (кольцо в гнезде и/или подпружиненное кольцо) с валом или втулкой поверхность контакта с уплотнением должна быть соответствующей твердости и коррозионной стойкости. Необходимо предусмотреть заходы и удалить острые кромки, чтобы предотвратить повреждения уплотнения при сборке.

Механическая обработка камеры уплотнения и торцевой крышки уплотнения должна обеспечивать торцевое биение неподвижного кольца (кольцо в гнезде и/или подпружиненное кольцо) механического уплотнения в пределах максимально допустимого значения, установленного изготовителем уплотнений.

Если предусмотрена дроссельная втулка в торцевой крышке для обеспечения минимизации утечки при неисправности уплотнения или для подключения устройства контроля жидкости, диаметральный зазор (в мм) между втулкой и валом должен быть минимально возможным, но не более чем

![]() (1)

(1)

Дроссельные втулки предусматриваются по требованию потребителя или по рекомендации изготовителя. Дроссельные втулки обычно используют с целью увеличения давления в камере, изоляции жидкости или преобразования потока на входе или выходе камеры уплотнения.

Если необходимо исключить утечку жидкости, то следует использовать дополнительные уплотнения (например, составные уплотнения - см. приложение F).

Конструкция уплотнительной камеры должна по возможности предотвращать улавливание (скапливание) воздуха (см. 4.5.2.1). Если это невозможно, отвод воздуха из уплотнительной камеры осуществляется оператором. Методика отвода воздуха приводится в инструкции по эксплуатации.

Жидкость входящего и, если необходимо, выходящего потока из камеры должна по возможности быть близко к уплотняющим поверхностям, предпочтительно на стороне вращающегося кольца (подпружиненное кольцо и/или кольцо в гнезде).

Из условий унификации места подвода (отвода) могут быть выполнены даже там, где они не требуются для конкретного типа уплотнения (см. 4.5.2 и 4.5.4), если не согласовано иное.

Для сборки под отгрузку см. 7.1.

Механические уплотнения не должны подвергаться гидростатическим испытаниям давлением, превышающим максимально допустимое рабочее уплотнение. Механические уплотнения могут быть испытаны в режиме всех нагрузок или параметров (см. 6.3.3.4 и 6.3.4.4). На насосах, нуждающихся в заключительной регулировке в рабочей области, изготовитель должен прикреплять металлическую бирку, предупреждающую об этом требовании.

4.13.4 Сальниковое уплотнение (мягкий сальник)

4.13.4.1 Основные положения

Если определено нагрузками или установлено потребителем, мягкий сальник должен обеспечивать возможность установки фонарного кольца для введения охлаждающей жидкости непосредственно внутрь сальника. Для фонарного кольца необходимо предусмотреть входное и выходное соединения.

Необходимо предусмотреть место для смены набивки без перемещения или демонтажа любых частей, кроме уплотнительных компонентов и защитных устройств. Уплотнительный компонент должен надежно удерживаться даже при изменении плотности набивки.

Если уплотнение разъемное, его половины соединяются болтами. Использование рым-болтов для соединения уплотнения нежелательно; присоединение шпильками в корпус насоса предпочтительнее.

На вертикальных насосах для предотвращения накопления жидкости в части опоры привода должен быть предусмотрен дренаж.

При эксплуатации насоса с температурой перекачиваемой жидкости выше 90 °С или при перемещении жидкостей с абсолютным давлением паров выше 0,1 МПа при температуре перекачивания набивка должна быть типа «водяной затвор». При высокотемпературной эксплуатации можно использовать вместо воды пар. Если изготовителем предусмотрен охлаждающий трубопровод, то гибкий шланг или трубопровод для охлаждения уплотнения должен иметь внутренний диаметр не менее 6 мм.

Охлаждающая рубашка предусматривается на насосах с сальниковой набивкой при любом из нижеуказанных условий:

a) температура перекачиваемой жидкости выше 150 °С или

b) абсолютное давление паров жидкости выше 0,07 МПа при температуре перекачиваемой жидкости.

4.14 Трубопровод и арматура

4.14.1 Основные положения