| Информационная система |  |

|

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION |

|

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ (ИСО 9906:1999) |

НАСОСЫ ДИНАМИЧЕСКИЕ

Методы испытаний

ISO 9906:1999

Rotodynamic pumps - Hydraulic performance acceptance

tests - Grades 1 and 2

(MOD)

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, обновления и отмены»

Сведения о стандарте

1. РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации ТК 245 «Насосы» на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2. ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 31 от 8 июня 2007 г.)

За принятие проголосовали:

|

Краткое

наименование страны |

Код страны |

Сокращенное

наименование |

|

Армения |

AZ |

Минторгэкономразвития |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4. Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 9906:1999 «Насосы ротодинамические. Гидравлические характеристики при приемочных испытаниях. Классы 1 и 2» (ISO 9906:1999 «Rotodynamic pumps - Hydraulic performance acceptance tests - Grades 1 and 2»).

Степень соответствия - модифицированная MOD

5. Приказом Федерального агентства по техническому регулированию и метрологии от 5 декабря 2007 г. № 351-ст межгосударственный стандарт ГОСТ 6134-2007 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2008 г.

6. ВЗАМЕН ГОСТ 6134-87

СОДЕРЖАНИЕ

(Поправка).

Введение

Межгосударственный стандарт «Насосы динамические. Методы испытаний» /ИСО 9906:1999 (MOD)/ разработан взамен ГОСТ 6134-87 «Насосы динамические. Методы испытаний».

Основной целью и задачей разработки стандарта является обеспечение единого подхода при испытаниях насосного оборудования (насосов, насосных агрегатов и установок) при его взаимных поставках различными государствами в международной торговле и при сертификации.

Стандарт представляет собой модифицированный текст собственного аутентичного перевода международного стандарта ISO 9906:1999 «Rotodynamic pumps - Hydraulic performance acceptance tests - Grades 1 and 2» (ИСО 9906:1999 «Насосы ротодинамические - Гидравлические характеристики при приемочных испытаниях - Классы 1 и 2») с включением в него (выделено курсивом) необходимых дополнений из откорректированной редакции ГОСТ 6134-87 «Насосы динамические. Методы испытаний»

Настоящий стандарт обеспечивает возможность составления конкретной программы и методики испытаний любого динамического насоса или насосного агрегата (установки) практически в любых условиях (на экспериментальных стендах, в производственных и натурных условиях, на месте эксплуатации, но только по гидравлическим характеристикам (показателям). В основу стандарта заложены гарантийные обязательства и их подтверждение при приемочных испытаниях (по российской терминологии - приемосдаточных испытаниях).

Термины, используемые в данном межгосударственном стандарте, такие как «гарантии» или «приемка», следует понимать в техническом, а не юридическом смысле.

В межгосударственный стандарт включены требования по номенклатуре и определению показателей безопасности, обеспечивающих безопасность насосного оборудования для окружающей среды, жизни и здоровья, имущества, составляющих основу обязательной сертификации и подлежащих контролю при сертификационных испытаниях продукции. В стандарте ИСО 9906:1999 об этих показателях дается недостаточная информация.

ГОСТ 6134-2007

(ИСО 9906:1999)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

НАСОСЫ ДИНАМИЧЕСКИЕ Методы испытаний Rotodynamic pumps. Test methods |

Дата введения - 2008-06-01

1. Область применения

Настоящий стандарт распространяется на динамические насосы (далее - насосы) и устанавливает методы гидравлических приемочных (приемо-сдаточных) и иных видов испытаний по ГОСТ 16504 насосов (центробежных, осевых и центробежно-осевых или смешанного потока) независимо от их размеров, назначения, мощности и конструктивных исполнений, а также насосных агрегатов и насосных установок на базе указанных насосов независимо от вида привода.

Требования настоящего стандарта распространяются на насосы любых размеров и применимы к любым перекачиваемым жидкостям, близким по своим характеристикам к чистой холодной воде (которые приведены в 5.4.5.2). Настоящий стандарт не распространяется на конструкции деталей насоса и их механические свойства.

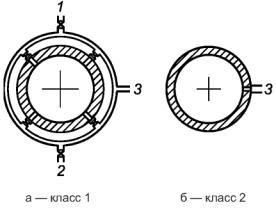

Настоящий стандарт содержит два класса точности измерений:

класс 1 - для высокой точности;

класс 2 - для пониженной (средней или нормальной) точности определения.

Эти классы содержат различные значения допускаемых отклонений, а также допустимые колебания и отклонения в потоке при испытаниях.

Для насосов серийного производства с показателями, принятыми по каталожным характеристикам, и насосов с потребляемой мощностью менее 10 кВт установлены и приведены в приложении А более широкие значения допустимых отклонений.

Настоящий стандарт применим к самим насосам без арматуры или к насосу в комплекте с подводящей или отводящей арматурой или только части ее.

Настоящий стандарт применим для всех видов испытаний по ГОСТ 16504 в лабораторных, производственных и эксплуатационных условиях на жидкостях, близких к чистой холодной воде по таблице 5.4, и на других жидкостях, отличных от чистой холодной воды (см. таблицу 5.5), при условии указания в программе и методике испытаний (ПМ) ссылки на настоящий стандарт и приведения в ПМ свойств перекачиваемой при испытании жидкости и содержания в ней газа.

В настоящем стандарте наряду с методом определения гидравлических показателей и характеристик насосов (агрегатов), приведены методы испытаний по определению и контролю основных показателей качества и выполнению гарантийных обязательств.

Номенклатура основных показателей качества и характеристик насосов приведена в 5.1.4 и в приложении В. Гарантируемые показатели - см. раздел 4.

Конкретная номенклатура основных показателей и характеристик для насосов конкретных типов принимается по стандартам на эти типы насосов, а при их отсутствии - по техническим условиям (ТУ), техническому заданию (ТЗ) или ПМ (в дальнейшем - нормативно-техническая документация (НТД).

Настоящий стандарт может быть использован для целей сертификации.

Для сертификационных испытаний номенклатура параметров и характеристик продукции устанавливается в соответствующих НТД и заявках на сертификацию.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

|

Межгосударственная система стандартизации. Основные положения |

|

|

ГОСТ 8.586.1-2005 (ИСО 5167-1:2003) |

Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования |

|

ГОСТ 8.586.2-2005 (ИСО 5167-2:2003) |

Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 2. Диафрагмы. Технические требования |

|

ГОСТ 8.586.3-2005 (ИСО 5167-3:2003) |

Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 3. Сопла и сопла Вентури. Технические требования |

|

ГОСТ 8.586.4-2005 (ИСО 5167-4:2003) |

Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 4. Трубы Вентури. Технические требования |

|

Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 5. Методика выполнения измерений |

|

|

Система стандартов безопасности труда. Шум. Общие требования безопасности |

|

|

Система стандартов безопасности труда. Вибрационная безопасность. Общие требования |

|

|

Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление |

|

|

Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности |

|

|

Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности |

|

|

Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные |

|

|

Надежность в технике. Основные понятия. Термины и определения |

|

|

Надежность в технике. Расчет надежности. Основные положения |

|

|

Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность |

|

|

Машины электрические вращающиеся. Общие технические условия |

|

|

Материалы электроизоляционные твердые. Условия окружающей среды при подготовке образцов и испытаний |

|

|

Материалы электроизоляционные твердые. Методы определения электрического сопротивления при постоянном напряжении |

|

|

Материалы электроизоляционные твердые. Методы определения электрической прочности при переменном (частоты 50 Гц) и постоянном напряжении |

|

|

Материалы электроизоляционные твердые. Методы определения тангенса угла диэлектрических потерь и диэлектрической проницаемости при частоте 50 Гц |

|

|

Машины электрические вращающиеся. Двигатели асинхронные. Методы испытаний |

|

|

Машины электрические трехфазные синхронные. Методы испытаний |

|

|

Машины электрические вращающиеся. Общие методы испытаний |

|

|

Пластмассы. Метод определения электростатических свойств |

|

|

Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения |

|

|

Шумомеры. Общие технические требования и методы испытаний |

|

|

Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры |

|

|

Шум машин. Методы определения шумовых характеристик. Общие требования |

|

|

Система стандартов по вибрации. Приборы для измерения вибрации вращающихся машин. Общие технические требования |

|

|

Вибрация. Динамические характеристики стационарных машин. Основные положения |

|

|

Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 1. Определения и основные требования, общие для всех частей |

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины, определения и обозначения

3.1. В настоящем стандарте применены термины по ГОСТ 16504, а также следующие термины с соответствующими определениями:

Примечания

1. Определения некоторых терминов, например, относящихся к напору и кавитационному запасу Dh (NPSH), допускается обычно не применять в гидродинамике и использовать только в настоящем стандарте. Широко используемые термины, не являющиеся специфичными для настоящего стандарта, приведены без определений.

2. В настоящем стандарте все формулы связаны с международной системой единиц СИ. Коэффициенты пересчета параметров из других систем размерностей в Международную систему СИ приведены в приложении С.

3. Во избежание ошибок в интерпретации (толковании) отдельных определений желательно эти определения воспроизводить так, как они даны в ИСО 31 [1], и снабжать эти определения информацией, как в [1].

3.1.1 угловая скорость ω, рад/с: Число радиан поворота вала в единицу времени

ω = 2pn. (3.1)

где n - частота вращения, с-1, мин-1.

3.1.2 частота вращения n, с-1, мин-1: Число оборотов вала в единицу времени.

3.1.3 плотность ρ, кг/м3: Масса в единице объема.

3.1.4 давление Р, Па: Сила, приходящаяся на единицу площади.

Примечание - В настоящем стандарте все давления манометрические, т.е. измеренные сверх атмосферного давления. Атмосферное (барометрическое) давление и давление пара жидкости являются абсолютными давлениями.

3.1.5 мощность P(N), Вт: Энергия, передаваемая за единицу времени.

![]() (3.2)

(3.2)

где U - средняя скорость, м/с;

D - диаметр, м;

v - кинематическая вязкость, м2/с.

3.1.7 массовая подача q: Масса жидкости, которая проходит через выходное сечение насоса в единицу времени.

Примечания

1. В подачу не входят утечки собственно насоса, такие как:

утечки, используемые для уравновешивания осевых нагрузок ротора;

утечки на охлаждение опор (подшипников) насоса;

утечки через уплотнение вала насоса.

2. Протечки через фитинги (арматуру), внутренние протечки и т.д. не считаются утечками и не включаются в подачу насоса.

Все отводимые потоки для внутренних целей, такие как:

охлаждение (и смазка) опор двигателя;

охлаждение редуктора (подшипников, маслоохладителей), термозатворов и т.п. следует учитывать при определении подачи насоса.

3. Где и как следует принимать в расчет указанные потоки (отводы), зависит от расположения этих отводов относительно измеряемого сечения, в котором измеряют подачу насоса.

3.1.8 объемная подача Q, м3/с: Объемную подачу Q вычисляют по формуле

![]() (3.3)

(3.3)

где q - массовая подача, кг/с;

ρ - плотность, кг/м3.

Примечание - В настоящем стандарте знаком Q допускается обозначать объемную подачу в любом сечении проточной части насоса. Сечение, в котором определяют объемную подачу, допускается обозначать дополнительно индексами (подстрочными знаками).

3.1.9 средняя скорость U, м/с: Средняя осевая скорость, определяемая отношением объемной подачи, к площади поперечного сечения трубы или любого иного поперечного сечения А проточной части:

![]() (3.4)

(3.4)

Примечание - Следует иметь в виду, что в этом случае Q может изменяться в зависимости от различных причин в цепи измерения.

3.1.10 местная скорость v, м/с: Скорость потока в любой точке, заданная или определенная по величине и направлению.

Примечание - Для практических целей (случаев) желательно не устанавливать воображаемую эталонную плоскость.

3.1.13 высота над эталонной плоскостью: Высота выбранной точки над эталонной плоскостью.

Примечание - Эта величина является:

- положительной, если расчетная (выбранная) точка расположена над эталонной плоскостью;

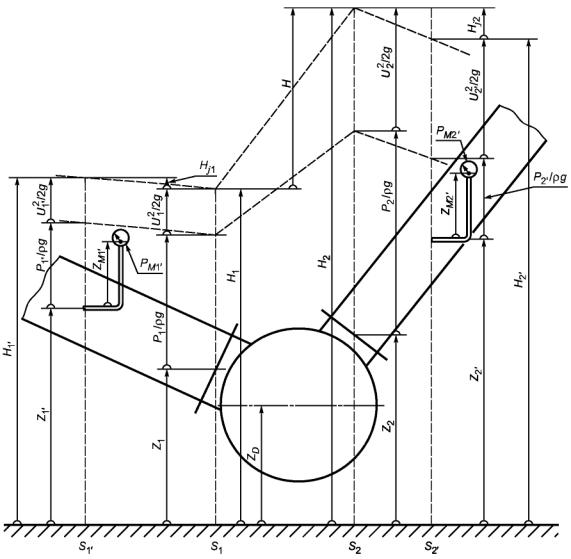

- отрицательной, если расчетная (выбранная) точка находится ниже эталонной плоскости (см. рисунки 8.1 и 8.2).

3.1.14 приборное давление (манометрическое давление): Давление относительно атмосферного давления.

Примечания

1. Значение приборного давления является:

- положительным, если давление выше, чем атмосферное давление;

- отрицательным, если давление меньше, чем атмосферное давление.

2. Все давления в настоящем стандарте манометрические (приборные), считываемые с манометра или другого прибора, кроме атмосферного и давления пара жидкости, которые являются абсолютными давлениями.

3.1.15 скоростной напор: Кинетическая энергия единицы массы жидкости в движении, деленной на g:

![]() (3.5)

(3.5)

3.1.16 полный напор Hx: В любом сечении x полный напор вычисляют по формуле

![]() (3.6)

(3.6)

где Zx - высота центра поперечного сечения над эталонной плоскостью;

pх - манометрическое давление, отнесенное к центру поперечного сечения.

Примечание - Абсолютный полный напор в любом сечении вычисляют по формуле

![]() (3.7)

(3.7)

3.1.17 полный напор на входе Н1: Полный напор во входном сечении насоса вычисляется по формуле

![]() (3.8)

(3.8)

3.1.18 полный напор на выходе Н2: Полный напор в выходном сечении насоса вычисляется по формуле

![]() (3.9)

(3.9)

Примечание - Если сжимаемость жидкости незначительна, то Н = Н2 - Н1

Если сжимаемость перекачиваемой жидкости значительна, то плотность r необходимо заменять на среднюю плотность, рассчитанную по формуле

![]() (3.10)

(3.10)

и полный напор насоса может быть рассчитан по формуле

![]() (3.11)

(3.11)

3.1.20 удельная энергия y: Энергия единицы массы жидкости:

y = g · H. (3.12)

3.1.24 надкавитационный напор на входе NPSH (кавитационный запас) Dh:

Полный абсолютный напор на всасывании за вычетом напора, соответствующего давлению пара, отнесенный к базовой плоскости NPSH:

![]() (3.13)

(3.13)

Примечание - Надкавитационный напор NPSH относится к базовой плоскости NPSH, тогда как полный напор входа определяется по отношению к эталонной плоскости.

3.1.25 базовая плоскость NPSH: Для многоступенчатых насосов - горизонтальная плоскость, проходящая через центр окружности, которую описывают наиболее удаленные точки входных кромок лопаток рабочего колеса первой ступени.

3.1.26 базовая плоскость NPSH: Для насосов двухстороннего входа, с вертикальной или наклоненной осью вращения - плоскость, проходящая через наиболее высокий центр окружности, указанной в 3.1.25.

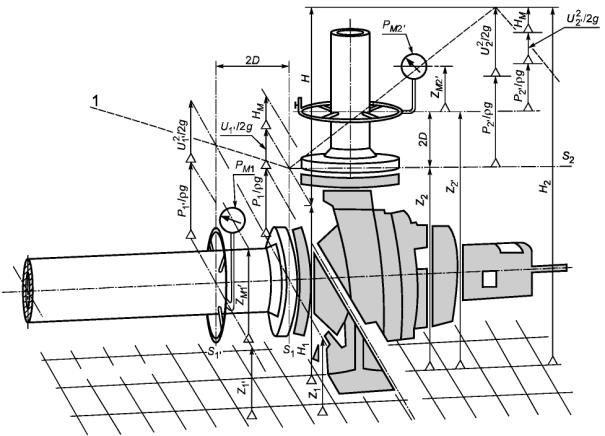

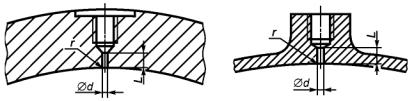

Примечание - Производитель (изготовитель) может определить положение этой плоскости более точно по отношению к характерным точкам насоса в соответствии с рисунком 3.1.

Рисунок 3.1 - Базовая плоскость NPSH

3.1.27 имеющийся NPSH(Dh) - NPSHA: Имеющийся NPSH определяется для заданной подачи условиями установки.

3.1.28 требуемый NPSH(Dh) - NPSHR(Dhдоп): Выдаваемое изготовителем насоса потребителю минимальное значение NPSH для номинальной подачи перекачиваемой жидкости, обеспечивающее работу насоса без падения напора при заданной подаче, т.е. допускаемый кавитационный запас Dhдоп.

3.1.29 NPSH3 (критический кавитационный запас Dhкр): NPSH для 3 % падения полного напора первой ступени насоса как стандартное основание для использования при построении кавитационных характеристик.

3.1.30 типовое число K: Безразмерное число, рассчитанное для оптимального режима работы насоса по формуле:

![]() (3.14)

(3.14)

Примечания

1. Типовое число рассчитывают для максимального диаметра ступени ротора.

2. Типовое число K и коэффициент быстроходности ns рассчитывают по одной и той же структурной формуле, в разных единицах размерности (K - в Международной системе единиц СИ, a ns - в технической системе единиц МКГСС). Пересчет этих коэффициентов из одной системы в другую осуществляют, используя соотношение ns = 193,2K.

3.1.32 полезная мощность насоса (мощность, отдаваемая насосом) Pu: Механическая мощность, сообщаемая насосом подаваемой жидкой среде и определяемая зависимостью:

Pu = ρ · Q · g · H = p · Q · y. (3.15)

3.1.34 КПД насоса η: Отношение мощности, отдаваемой насосом жидкости, к мощности, потребляемой насосом:

![]() (3.16)

(3.16)

3.1.35 общий КПД (КПД агрегата) ηgr(ar): Отношение мощности, отдаваемой насосом жидкости, к мощности, потребляемой приводом насоса:

|

|

(3.17) |

3.1.36 высота самовсасывания: Высота самозаполнения подводящего трубопровода самовсасывающим насосом (агрегатом).

3.1.42 вредный производственный фактор: Производственный фактор, воздействие которого на работающего в определенных условиях может привести к заболеванию или снижению работоспособности, и (или) в зависимости от количественной характеристики (уровня и продолжительности воздействия) вредный производственный фактор может стать опасным.

[ГОСТ 27.002-89, статья 6.10]

[ГОСТ 27.002-89, статья 4.2]

3.1.47 малые насосы: Насосы мощностью на номинальном режиме до 100 кВт включительно.

3.1.54 типоразмер насоса: Насосы одного типа, одинаковые по конструкции и размерам проточной части.

Примечание - Допускается различие размеров рабочих колес, материалов деталей, типов уплотнений и подшипников, способов крепления к опорам и соединения с приводящим двигателем, а также различие исполнений (климатического и по взрывозащищенности), схемы подключения систем смазки, охлаждения и т.п.

3.2. В настоящем стандарте применены следующие обозначения:

А - площадь, м2;

D, d - диаметр, м;

Е - энергия, Дж;

е - общая неопределенная относительная величина, %;

f - частота, с-1, Гц;

gа) - ускорение свободного падения, м/с2;

Н - полный напор насоса, м;

Hj - потери в напоре жидкости, м;

k - эквивалентная шероховатость, м;

K(ns) - типовое число (коэффициент быстроходности);

l - длина, м;

т - масса, кг;

п - частота вращения, с-1, мин-1;

NPSH(Dh) - надкавитационный напор на входе (кавитационный запас), м;

p - давление, Па;

P(N) - мощность, Вт;

qb) - массовая подача, кг/с;

Qc) - объемная подача, м3/с;

Re - число Рейнольдса;

t - время, с;

Т - крутящий момент, Н · м;

Примечания

a) В принципе необходимо использовать местную величину «g». Тем не менее для класса 2 допускается принимать g = 9,81 м/с2.

Для расчета местной величины

g = 9,7803 (1 + 0,0053 sin2j) - 3 · 10-6 · Z,

где j - широта;

Z - высота над уровнем моря.

b) Применяют обозначение для массовой подачи qm.

c) Применяют обозначение для объемной подачи qv

t - относительный допуск, %;

t - время, с;

Т - крутящий момент, Н · м;

U - средняя скорость, м/с;

v - местная скорость, м/с;

V - объем, м3;

y - удельная энергия, Дж/кг;

z - высота над эталонной или базовой плоскостью, м;

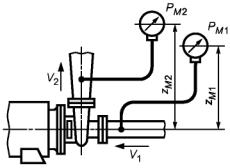

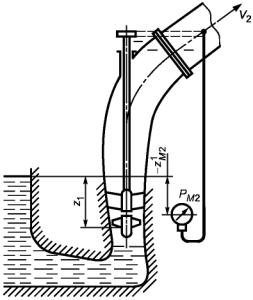

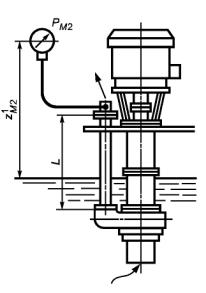

DZM = ZM2 - ZM1 - разность отметок положения приборов для измерения давления при входе ZM1 и на выходе ZM2 относительно эталонной (базовой) плоскости, м;

ZD - разность между базовой плоскостью NPSH (см. 3.1.25, 3.1.26) и эталонной плоскостью, м;

η - КПД;

Θ - температура, °C;

λ - коэффициент потерь трения жидкости;

ν - кинематическая вязкость, м2/с;

ρ - плотность, кг/м3;

ω - угловая скорость, рад/с.

3.3. В настоящем стандарте применяют следующие индексы:

1 - вход;

1' - мерное сечение на входе;

2 - выход;

2' - мерное сечение на выходе;

abs (абс) - абсолютное;

amb (б) - окружающее (окружающей среды), барометрическое;

D - разность, дата;

f - жидкость в измеряемых трубках;

G - гарантийный;

Н - полный напор насоса (величина, определенная по полному напору);

gr (аг) - комплект насос/двигатель (агрегат насосный);

m (ср) - средний (усредненная величина);

М - манометр;

n - частота вращения;

P - мощность;

Q - объемная подача;

Sp (н) - номинальный (расчетный);

Т - приведенный (параметр) крутящий момент;

u (п) - полезный;

v - пара (давление);

η - КПД;

х - в любом месте (сечении);

(и) - индекс параметра при испытании;

(с) - самовсасывания.

4. Гарантии

4.1. Объекты гарантий

Гарантируемая режимная точка определяется гарантируемой подачей QG и гарантируемым напором HG.

Изготовитель (поставщик) гарантирует, что при заданных условиях и заданной частоте вращения (иногда напряжении и частоте питающего тока) кривая характеристики H(Q), полученная опытным путем, будет проходить через гарантируемую точку в пределах допусков.

Другие гарантируемые допуски, например, приведенные только в большую сторону, должны быть согласованы и отражены в договоре.

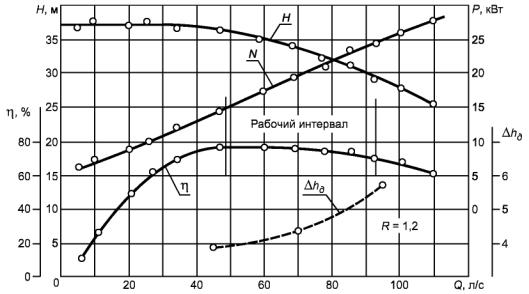

Кроме того, при определенных условиях (заданной частоте вращения и подаче), приведенных в 6.4.2 и на рисунке 6.1, могут быть гарантированы:

- КПД насоса ηG

или

общий КПД ηgrG (ηarG) в случае насосного агрегата,

- требуемое значение NPSHR для гарантируемой подачи.

По специальному договору могут быть гарантированы несколько точек и соответствующие им КПД, требующийся NPSH при уменьшенной или увеличенной подаче. Может быть гарантирована максимальная потребляемая мощность для гарантированной подачи или рабочего диапазона. Для этого могут потребоваться большие диапазоны допусков, которые согласовывают между производителем (поставщиком) и потребителем.

4.2. Прочие условия гарантий

При отсутствии специальных оговорок в договоре на гарантируемые параметры распространяются следующие требования:

- гарантируемую точку на характеристике следует рассматривать, как заданную для чистой холодной воды (см. 5.4.5.2), если физические и (или) химические свойства перекачиваемых жидкостей не указаны специально;

- соотношение параметров, гарантируемых для чистой холодной воды, и получаемых с иными жидкостями, должно быть специально оговорено договором;

- гарантии распространяются только на насосы, испытанные в строгом и полном соответствии с настоящим стандартом;

- изготовитель (поставщик) не должен отвечать за определение гарантируемой точки.

5. Проведение испытаний

Если нет специального соглашения (договора) между производителем (поставщиком) и потребителем, то следует руководствоваться следующими требованиями:

- точность согласно классу 2;

- испытания проводят на стендах предприятия-изготовителя;

- кавитационные испытания по контролю NPSH не проводят.

Любые отступления от перечисленных требований должны быть согласованы между потребителем и изготовителем (поставщиком) и оформлены договором.

В договоре среди других отступлений могут быть, например, такие как:

- точность, согласно классу 1;

- отсутствие допусков в меньшую сторону (см. 4.1);

- допуски в соответствии с приложением А;

- статистическая оценка результатов измерений, согласно приложению D;

- проведение испытаний в независимой лаборатории или на другом предприятии, на участке (в цехе);

- отклонения от расчетных параметров вследствие особенностей установки оборудования и/или измерительной аппаратуры;

- особенности конструкции насоса (например, привод от нескольких двигателей, заключенных в общий корпус);

- требование о проведении кавитационных испытаний по контролю NPSH.

Рекомендуемый перечень вопросов, подлежащих индивидуальному согласованию между изготовителем (поставщиком) и потребителем, приведен в приложении Е.

5.1.2. Договорные испытания

Цель испытаний - выявить истинные параметры насоса и сопоставить их с гарантируемыми изготовителя (поставщика).

Гарантия на любой параметр насоса считается выдержанной, если результаты соответствующих испытаний по нормам настоящего стандарта не выходят за пределы установленного допуска (см. раздел 6).

Если изготовителем (поставщиком) дается гарантия по NPSH, то необходимо указать метод проведения соответствующих испытаний (см. 11.1.2).

При заказе партии однотипных насосов потребитель должен согласовать с изготовителем (поставщиком) количество экземпляров, подлежащих испытаниям.

5.1.3. Дополнительные проверки

В ходе испытаний насоса следует также контролировать нагрев уплотнений и (или) подшипников, наружные утечки жидкости или воздуха и вибрации.

5.1.4. Другие виды испытаний

Положения и требования настоящего стандарта наряду с гарантируемыми значениями по приемочным гидравлическим испытаниям распространяются также на другие виды испытаний насосов (насосных агрегатов и установок) по ГОСТ 16504 (см. приложение В). При проведении таких испытаний в соответствии с настоящим стандартом определяют не только гидравлические значения и характеристики насосов (агрегатов), но также в дополнение к ним и другие показатели назначения и характеристики насосов (агрегатов), указанные в 5.1.5.

5.1.5. Номенклатура определяемых показателей и характеристик

Настоящий стандарт устанавливает методы определения и контроля следующих показателей и характеристик:

показатели назначения:

- подача,

- напор,

- частота вращения;

показатели эффективности и конструктивные:

- кавитационный запас Dh (NPSH) (NPSHA, Dhдоп или NPSHR, Dhкр или NPSH3),

- коэффициент полезного действия (КПД),

- мощность насоса (мощность насосного агрегата),

- высота самовсасывания,

- внешняя утечка,

- масса;

показатели эргономические:

- вибрация,

- шум;

показатели надежности:

- средняя наработка до отказа,

- ресурс;

характеристики:

- напорная,

- энергетическая,

- кавитационная,

- вибрационная,

- шумовая,

- самовсасывания;

показатели безопасности:

- механические,

- термические,

- электрические.

Необходимость проведения испытаний по определению конкретных показателей и характеристик для каждого вида испытаний устанавливают в ПМ и технической документации на конкретные типы (типоразмеры) насосов (агрегатов).

Перечень основных видов испытаний, в программу и методику которых рекомендуется включать определение показателей и характеристик по 5.1.5, приведен в приложении В.

Испытания проводят в соответствии с разделом 5 и условиями испытаний по 5.4.

5.1.6. Условия определения показателей и характеристик

При испытании насосов (агрегатов) эргономические показатели допускается определять для насоса совместно с приводящим двигателем при условии указания в протоколе испытания типа и марки комплектующего двигателя, его основных технических показателей, в том числе шумовой и вибрационной характеристик при их наличии.

При испытании насосных агрегатов, у которых узлы приводящего двигателя входят в конструкцию насоса, все показатели и характеристики определяют для агрегата в целом.

При испытании насосных агрегатов, у которых узлы приводящего двигателя не входят в конструкцию насоса, напорную, энергетическую, кавитационную характеристики, характеристику самовсасывания, а также показатели назначения, эффективности, массу и внешнюю утечку определяют только для насоса, входящего в агрегат. Вибрационную и шумовую характеристики и эргономические показатели, показатели надежности и массу определяют для агрегата в целом.

Эргономические показатели, кавитационную, вибрационную, шумовую характеристики и внешнюю утечку при испытаниях погружных и скважинных насосов и погружных насосных агрегатов не определяют; необходимость определения этих показателей и характеристик при испытаниях следует указывать в технических условиях и ПМ на указанную продукцию, утвержденных в установленном порядке.

5.1.7. Условия проведения испытаний

Испытания проводят на аттестованных испытательных стендах, обеспечивающих стандартные условия в соответствии с 5.4, если иное не оговорено в ПМ или договоре. При наличии договора с оговоренными условиями испытания они должны быть отражены в ПМ с максимально возможным соблюдением требований настоящего стандарта.

Аттестация и переаттестация испытательных стендов (испытательного оборудования) - в соответствии с действующими нормативными документами.

5.1.8. Испытания на жидкостях, отличных от чистой холодной воды

Испытания на жидкостях, свойства и параметры которых выходят за пределы, указанные в таблице 5.5, проводят по ПМ, содержащей способы приведения результатов испытаний к условиям, оговоренным в НД на испытуемые насосы или ТУ.

5.1.9. Испытания на надежность

Испытания на надежность насосов (агрегатов) проводят при постановке новой продукции на производство в соответствии с техническим заданием (ТЗ) на опытных образцах изделий или опытных партиях по специальным ПМ, содержащим требования в соответствии с действующими стандартами по надежности или иными нормативными документами (стандартами предприятия, техническими регламентами и т.п.), предусмотренными ГОСТ 1.0.

Для продукции, поставленной на производство, определение или контроль показателей надежности и планы контрольных испытаний на надежность принимают по ГОСТ 27.301 и ГОСТ 27.410.

5.1.10. Сертификационные испытания

Сертификационные испытания насосов (агрегатов) при обязательной сертификации проводят по всем параметрам безопасности данного вида продукции, в том числе по эргономическим показателям и показателям внешней утечки.

При добровольной сертификации испытания проводят по показателям качества, указанным в стандарте или ТУ на продукцию, или части ее, в зависимости от потребности в рекламировании серийно выпускаемой продукции.

При этом показатели безопасности комплектующего привода насоса с узлами как входящими в конструкцию насоса, так и не входящими в нее, если они не подтверждены сертификатом соответствия на данный тип (вид) привода или материалами соответствующих испытаний, следует контролировать при проведении сертификационных испытаний насосных агрегатов и установок.

5.1.11. Особые случаи испытаний

В обоснованных случаях допускается показатели и (или) характеристики по 5.1.4 определять методами, установленными в стандартах (в том числе международных), технической документации и ПМ на конкретный тип (типоразмер) насоса или агрегата (установки).

5.1.12. Класс испытания и его установление

Устанавливаемый предприятием-изготовителем класс испытания для серийно выпускаемых насосов (агрегатов) указывают в технической документации и ПМ.

Для вновь разрабатываемых насосов (агрегатов) класс испытания, устанавливаемый разработчиком по согласованию с заказчиком, указывают в технической документации и ПМ на разрабатываемую продукцию.

Для продукции, поставляемой индивидуально по договорам, класс испытаний устанавливают в договоре по согласованию заинтересованных сторон.

5.2.1. Общие сведения

Покупатель и производитель (поставщик) имеют право присутствовать при проведении испытаний.

5.2.2. Место проведения испытаний

5.2.2.1. Испытания на предприятии-изготовителе

Испытания с целью получения характеристик насоса рекомендуется проводить на предприятии-изготовителе либо в ином месте, согласованном между изготовителем (поставщиком) и потребителем.

5.2.2.2. Испытания на месте установки насоса

Если нет возможности провести испытания в строгом соответствии с нормами настоящего стандарта, изготовитель (поставщик) и потребитель должны особо согласовать допустимые отклонения от стандартных требований.

5.2.3. Дата испытаний

Дата проведения приемочных испытаний подлежит согласованию между изготовителем (поставщиком) и потребителем.

Даты других видов испытаний устанавливают предприятия-изготовители по своему усмотрению в соответствии с планируемыми сроками и периодичностью их проведения.

Сертификационные испытания проводят в сроки, определенные органом по сертификации или испытательной лабораторией по согласованию с заявителем (заказчиком) испытаний.

5.2.4. Требование к персоналу

Точность измерений зависит не только от качества измерительных приборов, но и от опыта и квалификации персонала, работающего с измерительными приборами при проведении испытаний. Штат работников, ответственный за проведение измерений, следует подбирать так же тщательно, как и сами приборы, используемые для проведения испытаний.

Специалисты, имеющие достаточный опыт проведения измерений, должны быть обеспечены необходимыми измерительными приборами (аппаратами) для снятия показаний. Снятие простых показаний можно доверить лицам, которые после проведения инструктажа могут снять аккуратно точные и надежные показания.

Руководителя, ответственного за проведение приемочных испытаний, назначают обе стороны. Если испытания проводит изготовитель на своих стендах, то руководителем испытаний назначают представителя изготовителя.

В течение испытаний все сотрудники подчиняются ответственному за испытания, руководящему их проведением, составлением отчетов (протоколов) и документов о результатах испытаний. Все вопросы, возникающие в процессе работы, их разрешение находятся в его ведении.

Стороны должны оказывать любую помощь, которую руководитель испытаний считает необходимой.

5.2.5. Состояние насоса

Если испытания проводят не в цехах изготовителя, то должна быть предоставлена возможность подготовительного регулирования испытуемой продукции изготовителю и потребителю.

5.2.6. Программа испытаний

Программа и процесс проведения испытаний должны быть подготовлены руководителем и представлены изготовителю (поставщику) и покупателю заранее, чтобы дать время на подготовку и согласование.

Только гарантируемые показатели (см. 4.1) должны составлять основу приемочных испытаний, все другие данные должны носить информационный характер, их следует регистрировать только в том случае, если они входят в программу испытаний. Программа и процесс проведения иных видов испытаний - в соответствии с утвержденной ПМ.

5.2.7. Измерительные приборы

Приборы для измерения и записи, необходимые для проведения испытаний, должны быть заранее оговорены.

Лицо, ответственное за проведение испытаний, несет ответственность за правильную установку приборов и их качественную работу.

Все измерительные приборы должны иметь свидетельства тарировки (калибровки). Эти свидетельства должны предъявляться по требованию изготовителя (поставщика) или покупателя.

Сведения о периодичности калибровки измерительных приборов даны в приложении F.

5.2.8. Записи

Все текстовые записи и таблицы, выполняемые в процессе испытаний, должны быть подписаны руководителем испытания, а также представителями изготовителя (поставщика) и потребителя, если они присутствуют при испытаниях. Каждому из них должны быть вручены копии подписанных отчетов и записей (протоколов).

Оценивать результаты испытаний необходимо в процессе их проведения, до снятия приборов, чтобы можно было повторить испытания в случае возникновения сомнений в полученных данных.

5.2.9. Протокол испытаний

После тщательной проверки результаты испытаний суммируют в протоколе (для приемочных испытаний и при постановке продукции на производство составляют отчет), который подписывают только руководитель испытаний или вместе с ним представители изготовителя (поставщика) и потребителя.

Все стороны, задействованные в договоре, должны получить копию протокола.

В соответствии с программой испытаний в протокол проведенных испытаний рекомендуется включать следующую информацию:

- место и дату проведения испытания;

- изготовителя, тип, порядковый номер и год выпуска испытанной продукции (насоса, агрегата, установки);

- основные данные рабочего колеса (диаметр, угол установки лопастей и др.);

- гарантированные характеристики (показатели), условия испытаний;

- данные по приводу насоса;

- схему испытательного стенда (для приемочных испытаний и при постановке продукции на производство), описание процесса испытаний и измерительных приборов, использованных при испытании, включая данные калибровки (или поверки);

- показания приборов;

- оценку и анализ результатов испытания;

- выводы, которые могут содержать:

a) сравнение результатов испытания и гарантийных величин;

b) описание действий, предпринятых в связи со специальными соглашениями;

c) рекомендацию о принятии или отклонении насоса (агрегата) с указанием причин, условий (если гарантированные величины выдержаны не полностью). Окончательное решение о приемке или отклонении насоса (агрегата) остается за покупателем (заказчиком) а для серийной продукции - за ОТК предприятия-изготовителя;

d) заявления (отчеты) о действиях, предпринятых в связи со специальными соглашениями.

Примерная форма протокола испытания насоса приведена в приложении G.

5.3. Испытательное оборудование

В данном разделе, принимая во внимание точность, требующуюся для испытаний по классам 1 и 2, приведены условия, необходимые для проведения измерений рабочих характеристик.

Примечания

1. Подача насоса на одной испытательной установке (стенде), как бы точно измерения не проводили, не может иметь точно такие же показания подачи на другой испытательной установке.

2. Рекомендации и общие положения об испытательных установках для проведения необходимых измерений приведены в разделах 7 и 8 и, если необходимо, их допускается использовать в сочетании с другими стандартами, касающимися измерения скоростей потока в закрытых трубопроводах различными методами (см. раздел 7).

3. Средства измерений, используемые при испытаниях по классу 2, должны иметь класс точности не ниже указанного в таблице 5.1.

Таблица 5.1

|

Рекомендуемый класс точности средства измерений, не ниже |

|

|

Расход |

2,5 |

|

Давление |

|

|

Мощность насоса |

|

|

Мощность насосного агрегата |

2,0 |

|

Частота вращения |

1,0 |

Для измерения разрежения на входе в насос при получении кавитационной характеристики или контроле кавитационного запаса, а также при получении характеристики самовсасывания насоса, следует применять вакуумметры класса точности не ниже 1,0.

5.3.2. Стандартные условия испытаний

Наилучшие условия измерений в мерных сечениях достигаются тогда, когда поток в них обладает:

- осевой симметрией распределения скоростей;

- равномерным распределением статического давления;

- отсутствием завихрений, вызываемых стендом или установкой.

Для классов испытаний 1 и 2 проверка указанных условий не требуется. Необходимо избегать любых изменений, могущих повлиять на указанные выше условия испытаний, т.е. не допускать изгибов, поворотов, расширения или изменения поперечных сечений трубопроводов в непосредственной близости (менее четырех диаметров) от мерного сечения.

Обычно неравномерность потока на входе в насос возрастает с увеличением типового числа K (коэффициента быстроходности ns) насоса. Когда K > 1,2 (ns > 230), рекомендуется при испытаниях воспроизводить эксплуатационные условия работы насоса.

Для соблюдения стандартных условий испытания рекомендуется отвод от резервуаров со свободной поверхностью или больших сосудов (резервуаров) в закрытой сети проводить прямым участком трубопровода, длину L которого вычисляют по соотношению L/D = K + 5 (D - диаметр трубы. Это особенно важно для испытания по классу 1).

Эти условия также будут соблюдены без установки выправляющих поток устройств, для насоса, имеющего по схеме установки (стенда) на входе изгиб трубопровода под прямым углом на расстоянии L от входного патрубка. В таких условиях нет необходимости использовать выпрямители потока в трубе между изгибом и насосом. Тем не менее, в закрытой схеме стенда, где поток идет в насос сразу из резервуара, необходимо быть уверенным, что поток жидкости, поступающей в насос, не имеет завихрений, вызванных конструкцией стенда (установки), а идет с равномерной симметричной скоростью.

Завихрений можно избежать при:

- тщательном конструировании трубопровода, подводящего поток к мерному сечению и входному патрубку насоса;

- точном исполнении и использовании устройства, выпрямляющего поток;

- правильной установке трубок отвода давления, уменьшающей их влияние на результат измерения.

Не рекомендуется устанавливать задвижки на всасывающей линии насоса (см. 5.4.4), но если без нее не обойтись, например при кавитационных испытаниях, длина прямой трубы между задвижкой и входом в насос должна соответствовать требованиям 11.2.2.

5.3.3. Испытательные моделирующие устройства

Если по вышеприведенным причинам согласовано испытание насоса в условиях, схожих с условиями его работы на месте эксплуатации, то важно, чтобы на входе моделируемого устройства поток жидкости был максимально возможно лишен завихрений, вызываемых конструкцией стенда (установки), и имел осесимметричное распределение скоростей. Необходимо создать все условия для достижения этих целей.

При необходимости, для испытания по классу 1 распределение скоростей потока в моделируемой схеме (цепи) следует определять расположением трубок Пито, чтобы установить наличие требуемых характеристик потока. В противном случае требуемые характеристики потока в соответствующих сечениях можно получить при установке соответствующих устройств, типа выпрямителей потока для направления или корректировки (завихрений или асимметрии). При этом нужно быть уверенным, что на условия испытаний не будут влиять потери напора, связанные с некоторыми приспособлениями выправления структуры потока.

5.3.4. Испытания насосов с дополнительным оборудованием (арматурой, фитингами)

Если оговорены в договоре стандартные испытания, то их следует соблюдать и при испытании насоса в комбинации с его дополнительным оборудованием:

- необходимым для установки насоса на рабочем месте, или

- необходимостью для точного воспроизводства оборудования на рабочем месте, или

- оборудованием, необходимым для проведения испытания (приспособления к насосу).

Поток на входе и выходе таких комбинированных установок должен соответствовать стандартным требованиям по 5.3.2.

Измерения следует проводить в соответствии с 8.2.2.

5.3.5. Установка насосов, аналогичных погружным

Если сам насос или насос в сборе с фитингами (дополнительным оборудованием) устанавливают или испытывают в условиях, где трубные соединения не могут обеспечить условия по 5.3.2 из-за недоступности или погружения, то измерения следует проводить в соответствии с 8.2.3.

5.3.6. Насосы для буровых скважин и насосы с погружным валом

Насосы с погружным валом и насосы для буровых скважин не могут быть испытаны с полной длиной напорного трубопровода или вала, и, следовательно, не измеряют и не учитывают потери напора на участках, не подвергаемых испытанию, и энергию, затрачиваемую на трансмиссию на этих участках. Во время такого испытания упорный подшипник подвергают значительно меньшей нагрузке, чем при окончательной установке на месте эксплуатации. Измерения следует проводить согласно 8.2.3.

5.3.7. Самовсасывающие насосы

Обеспечение самовсасывания самовсасывающего насоса можно проверить при указанном в договоре статическом напоре всасывания, присоединив входной трубопровод, равнозначный тому, который используют на окончательной установке.

Если испытание нельзя провести по указанному способу, то необходимую испытательную установку следует указывать в договоре.

5.3.8. Схемы испытательных установок (стендов)

Испытательные установки (стенды) должны обеспечивать стандартные условия испытаний насосов в соответствии с 5.3.2 при отсутствии колебаний и вихрей в потоке.

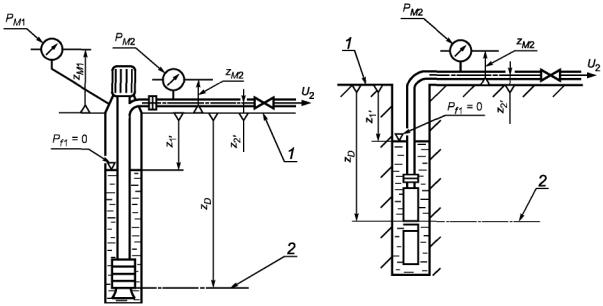

Стенды для испытаний допускается выполнять открытыми (т.е. со свободным уровнем перекачиваемой жидкости, находящимся под атмосферным давлением) или закрытыми (т.е. без сообщения с атмосферой (баком), где давление над поверхностью перекачиваемой жидкости может поддерживаться как равным, так и выше и ниже атмосферного.

При кавитационных испытаниях по определению или контролю NPSH вакуум на входе в насос допускается создавать при помощи вакуум-насоса (в закрытой схеме стенда) или регулирующей арматуры на подводящем трубопроводе насоса (для закрытой и открытой схем стенда), а также снижением уровня воды в резервуаре. При этом должна быть исключена возможность попадания воздуха в гидравлический тракт испытательного стенда.

5.3.9. Стенд для параметрических и кавитационных испытаний

У стендов для параметрических и кавитационных испытаний перед входным патрубком насоса должен быть предусмотрен прямолинейный участок трубопровода длиной не менее шести внутренних диаметров патрубка насоса. На этом участке должны отсутствовать изменения площади и конфигурации проходного сечения трубопровода. Допускается использовать на входе в насос гибкий шланг с сохранением условий по 5.3.2.

В обоснованных случаях допускается проводить испытания на стендах с укороченными трубопроводами и непрямолинейным подводом жидкости к насосу, а также на испытательных стендах, имитирующих реальные условия работы насоса (агрегата) на местах эксплуатации, или непосредственно на местах эксплуатации по специальным ПМ, согласованным с заказчиком и утвержденным в установленном порядке.

Для предотвращения отрыва потока и образования вихрей при входе в насос за счет разности внутренних диаметров стыкуемых фланцев насоса и трубопровода выступающие торцы фланцев по направлению движения потока сгладить (ликвидировать) путем введения конфузорных или диффузорных проставков.

Схемы открытой и закрытой испытательных установок показаны на рисунках 11.4, 11.6.

5.3.10. Стенд для определения характеристик самовсасывания насоса

5.3.10.1. Устройство и оснащение стенда

Стенд для получения характеристики самовсасывания насоса должен иметь на входной линии перед насосом герметичный дроссель и обеспечивать свободный выход воздуха из напорного патрубка в атмосферу.

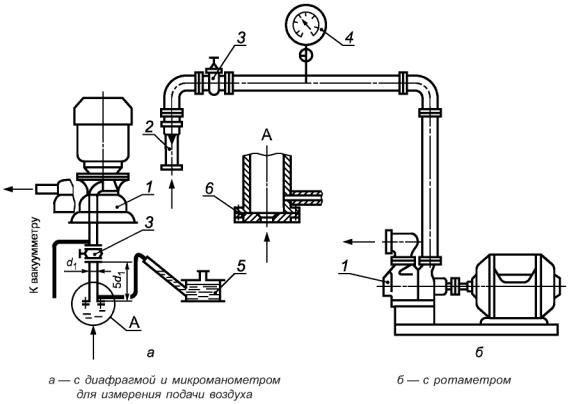

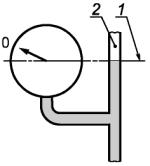

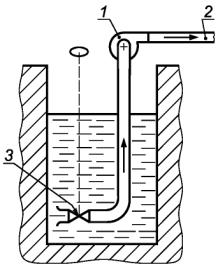

Принципиальная схема стенда представлена на рисунке 5.1.

1 - насос; 2 -

ротаметр; 3 - дроссель для создания разрежения на входе; 4 - вакуумметр;

5 - микроманометр; 6 - диафрагма

Рисунок 5.1 - Стенды для определения характеристик самовсасывания насоса

Подачу воздуха самовсасывающим насосом измеряют перед дросселем в трубопроводе, соединяющем дроссель с атмосферой; вакуум измеряют в полости между дросселем и насосом.

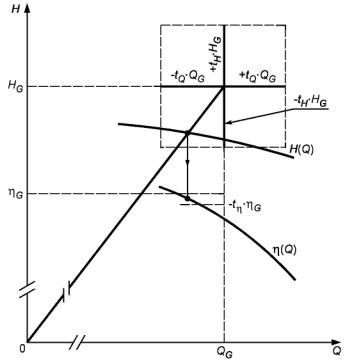

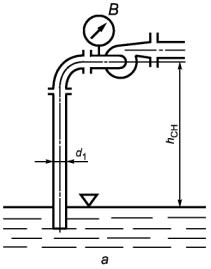

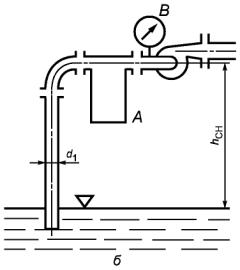

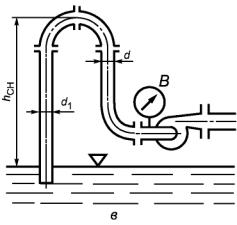

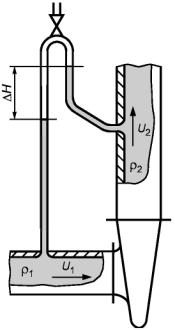

Стенд для определения и проверки высоты самовсасывания и времени самовсасывания выполняют по одной из схем, приведенных на рисунке 5.2. Диаметры, длины и схему расположения трубопроводов при испытаниях следует указывать в технической документации на насос или в программе испытаний. Горизонтальные участки всасывающего трубопровода насоса допускается имитировать емкостями, как это показано на рисунке 5.2.

Самовсасывающие насосы, которые не могут быть испытаны по приведенным схемам, допускается испытывать на специальных стендах, схемы которых и методы испытаний приводят в ПМ.

Для проверки самовсасывающей способности насоса допускается использовать замкнутую емкость, из которой проводят отсасывание воздуха. Объем воздуха, предельный вакуум и необходимое время отсасывания устанавливают в ПМ.

hCH - номинальная высота

самовсасывания; В - вакуумметр;

А - емкость, имитирующая длинный горизонтальный участок всасывающего

трубопровода

Рисунок 5.2 - Схемы определения высоты самовсасывания

5.3.11. Стенд для определения вибрации и шума

5.3.11.1. Общие требования к установке насоса

Установку насоса (насосного агрегата) на стенде в зависимости от требований технической документации следует проводить на упругих элементах (амортизаторах) или непосредственно на фундамент.

Для насосов (насосных агрегатов), установку которых проводят на амортизаторах, соединение патрубков насоса со всасывающим и напорным трубопроводами осуществляют при помощи гибких проставков (рукавов). Амортизаторы следует выбирать при условии, чтобы частота свободных колебаний насоса (агрегата) на них была не менее чем в 1,5 раза ниже или в 1,3 - 1,6 раза выше частоты вращения ротора насоса.

Для насосов (насосных агрегатов), установку которых на стенде производят без амортизаторов, соединение патрубков насоса с трубопроводами допускается выполнять как при помощи гибких рукавов, так и с жестким креплением к трубопроводам.

5.3.11.2. Требования к месту расположения стенда и проведению испытаний

Место расположения стенда для определения шума должно удовлетворять требованиям ГОСТ 23941 в соответствии с указанным в НД (ТУ, ПМ) методом измерения.

Испытания по определению вибрации и шума насосного агрегата (насосной установки) допускается проводить на месте его (их) эксплуатации или при работе в технологической линии у потребителя по методике или ПМ, утвержденным в установленном порядке.

5.4.1. Процедура испытаний

Длительность испытаний должна быть достаточной для получения стабильных результатов, достигающих высокой степени точности.

Все измерения следует проводить при установившихся или неустановившихся режимах в пределах, указанных в таблице 5.3.

Решение о проведении измерений, когда указанные режимы не могут быть выдержаны, согласовывают и оформляют обе заинтересованные стороны (поставщик и заказчик).

Подтверждение гарантийной точки считается достигнутым, если имеется запись в протоколе не менее чем для трех режимов (при испытании по классу 2) или не менее чем для пяти режимов (при испытании по классу 1), расположенных вблизи к заданной гарантийной точке, например, от 0,9 до 1,1 QG.

Если для специальных целей необходимо провести испытания на подаче за пределами рабочего диапазона, то проводят достаточное число измерений (точек), чтобы определить параметры с указанной (оговоренной) точностью по 6.2.

Если частота вращения привода при испытании на стенде недостаточная и испытание необходимо выполнить на пониженной частоте вращения, то полученные результаты испытания необходимо привести к расчетной частоте вращения в соответствии с 6.1.2.

5.4.2. Стабильность работы

Для достижения результатов данного стандарта применимы следующие определения:

- колебания - по 3.1.44.

- отклонения - по 3.1.50.

5.4.2.2. Допустимые колебания показаний и использование демпфера

Для каждого измеряемого показателя в таблице 5.2 даны допустимые амплитуды колебаний.

Если конструкция стенда или работа насоса создает колебания большей амплитуды, то измерения можно проводить с использованием демпфера в измерительных приборах или на его соединительных линиях, который позволяет сократить амплитуду колебаний до приведенных в таблице 5.2.

Так как возможно значительное влияние демпфера на точность показаний, то он должен быть симметричным и линейным, например в виде капиллярной трубки, которая должна интегрировать не менее одного полного цикла колебаний.

Таблица 5.2

|

Допустимая амплитуда колебаний, % |

||

|

Класс 1 |

Класс 2 |

|

|

Подача |

± 3 |

± 6 |

|

Напор насоса |

||

|

Крутящий момент |

||

|

Подводимая мощность |

||

|

Частота вращения |

± 1 |

± 2 |

|

Примечания 1. При использовании дифференциального прибора для измерения подачи, допускаемая амплитуда колебаний наблюдаемого перепада давления должна быть ± 6 % для класса 1 и ± 12 % - для класса 2. 2. При проведении раздельных измерений полного давления (энергии потока) при входе и на выходе насоса максимально допустимая амплитуда колебаний должна быть рассчитана по полному напору насоса. |

||

Когда сигналы, полученные системами измерений, автоматически записываются или объединяются, то максимально допустимая амплитуда колебаний этих сигналов может оказаться выше приведенных в таблице 5.2, если:

- измерительная система имеет автоматическое устройство объединения данных, с требуемой точностью, для расчета среднего значения за отрезок времени, который значительно больше инерционного времени соответствующей системы;

- объединение данных, необходимых для расчета среднего значения показателя может быть проведено позднее на основе непрерывных или выборочных записей аналогичного сигнала x(t) (условия выборочной записи должны быть оговорены в отчете о результатах испытаний).

5.4.2.3. Количество наблюдений

Условия испытаний считаются стабильными, если средние значения полученных данных (подача, напор, потребляемая мощность, крутящий момент, частота вращения) не зависят от времени. Такие условия могут считаться стабильными, если изменение каждого показателя, наблюдаемого в каждой рабочей точке испытаний, не превышает значений, приведенных в таблице 5.3. Если при соблюдении этих условий колебания меньше допустимых значений, приведенных в таблице 5.2, то допускается проводить однократное измерение показателей данной режимной точки испытаний.

Если условия испытаний не соответствуют требованиям стабильности, то необходимо выполнение следующего:

В каждой точке испытаний необходимо снять повторные показания измеряемых показателей в различные интервалы времени, но не реже, чем через 10 с. Необходимо контролировать при этом частоту вращения насоса и температуру жидкости. При этом все положения задвижки, уровни воды, зажимы, регулирующие подачу в уплотнение и т.п., должны оставаться полностью неизменными.

Расхождение в повторяющихся показаниях одного и того же показателя укажет на нестабильность условий проведения испытаний, на которую частично влияет насос, а также установка (стенд) в целом.

В каждой режимной точке должно быть проведено не менее трех измерений. Необходимо при этом записать в протокол значение каждого отдельного показания прибора и значение, полученное от серии испытаний. Разница в процентах между самым большим и самым маленьким значениями каждого показателя не должна превышать данных таблицы 5.3.

Таблица 5.3 - Пределы изменений между повторными измерениями одного и того же показателя (на основе 95 % доверительных пределов)

|

Число измерений показателей |

Допустимая разность между самым высоким и самым низким показаниями каждой величины относительно среднего значения, % |

||||

|

Подача, напор, крутящий момент, потребляемая мощность |

Частота вращения |

||||

|

Класс 1 |

Класс 2 |

Класс 1 |

Класс 2 |

||

|

Стабильное |

1 |

0,6 |

1,2 |

0,2 |

0,4 |

|

Нестабильное |

3 |

0,8 |

1,8 |

0,3 |

0,6 |

|

5 |

1,6 |

3,5 |

0,5 |

1,0 |

|

|

7 |

2,2 |

4,5 |

0,7 |

1,4 |

|

|

9 |

2,8 |

5,8 |

0,8 |

1,6 |

|

|

13 |

2,9 |

5,9 |

0,9 |

1,8 |

|

|

Более 20 |

3,0 |

6,0 |

1,0 |

2,0 |

|

Эта максимально допустимая разность должна подтвердить, что изменчивость (колебания) из-за разброса, взятая вместе с систематическими колебаниями, приведенными в таблице 6.1, дадут средний результат колебаний, который не должен превышать значений, приведенных в таблице 6.2.

Среднеарифметическое значение всех показаний для каждого показателя принимается как фактическое значение, измеренное при испытаниях.

Если нельзя достичь значений, приведенных в таблице 5.3, то следует установить и устранить причину и провести новую серию испытаний, т.е. все показания в выбранном ряду подлежат отклонению. Неиспользованные или использованные показания отклоняемого ряда могут быть отвергнуты потому, что они лежат за пределами допуска.

Если большие колебания не зависят от процесса измерения или погрешностей приборов и, следовательно, их нельзя уменьшить, то пределы погрешностей можно рассчитать, используя статистический метод.

5.4.3. Частота вращения при испытании

Если нет специальной договоренности, то испытания можно проводить при частоте вращения от 50 % до 120 % установленной (расчетной) частоты для определения подачи, напора и потребляемой мощности. Тем не менее, надо иметь в виду, что отклонение более чем на 20 % расчетной частоты вращения оказывает влияние на КПД.

При кавитационных испытаниях по определению NPSH частота вращения должна быть 80 % - 120 % установленной (расчетной) частоты вращения, этим обеспечивается максимальная подача при необходимой для испытания частоте вращения.

Примечание - Для испытаний, отвечающих требованиям 11.1.2.1 и 11.1.2.2, также допускаются вышеуказанные варианты. Испытания, отвечающие требованиям 11.1.2.3, допускаются только для насосов с типовым определителем K £ 2, для насосов с K > 2 необходимо дополнительное соглашение.

При виброшумовых испытаниях частота вращения должна быть 80 % - 120 % установленной (расчетной) частоты вращения.

5.4.4. Контроль напора насоса

Условия испытаний можно достичь, используя задвижки на входной и выходной линиях насоса или обоих задвижек одновременно.

Если используется задвижка на входной линии насоса, то необходимо иметь ввиду возможность кавитации или необходимость удаления воздуха из жидкости, что может повлиять на работу насоса и прибора измерения подачи или обоих одновременно (см. 11.2.2).

5.4.5. Испытания насоса на жидкостях, отличных от чистой холодной воды

Очевидно, что характеристики насоса значительно изменяются в зависимости от свойств перекачиваемой жидкости. Несмотря на то, что практически невозможно дать общие правила, в силу которых эксплуатационные показатели насоса, полученные на чистой холодной воде, могут быть приняты за основу при расчете эксплуатационных характеристик для другой жидкости, рекомендуется заинтересованным сторонам разработать эмпирические правила с учетом особых случаев и проводить испытания насоса на чистой холодной воде. Приложения Н и J в этом случае могут приниматься в качестве справочных.

5.4.5.2. Характеристики чистой холодной воды

Характеристики чистой холодной воды не должны превышать значений, указанных в таблице 5.4.

Таблица 5.4 - Характеристики чистой холодной воды

|

Значение, не более |

|

|

Температура, °C |

40 |

|

Кинематическая вязкость, м2/с |

1,75 · 10-6 |

|

Плотность, кг/м3 |

1050 |

|

Концентрация взвешенных частиц, кг/м3 |

2,5 |

|

Растворенные твердые включения, кг/м3 |

50 |

Общее содержание газа в воде, растворенного и свободного, не должно превышать объем насыщения, соответствующий:

для открытой схемы стенда - давлению и температуре жидкости на стороне всасывания;

для закрытой схемы стенда - показателям жидкости в баке (резервуаре).

5.4.5.3. Характеристики жидкостей, для которых допустимы испытания на чистой холодной воде

Подачу, напор и КПД насосов, предназначенных для работы на жидкостях, отличающихся от чистой холодной воды, допускается определять на чистой холодной воде, если данные натурной (рабочей) жидкости находятся в пределах, приведенных в таблице 5.5.

Обычно кривые NPSHR у изготовителей насоса построены по результатам испытаний на чистой холодной воде и значения NPSHR всегда даются для чистой холодной воды.

Таблица 5.5 - Характеристики жидкостей

|

Значение |

||

|

не менее |

не более |

|

|

Кинематическая вязкость, м2/с |

Не ограничено |

1,0 · 10-5 |

|

Плотность, кг/м3 |

450 |

2000 |

|

Концентрация взвешенных частиц, кг/м3 |

- |

5,0 |

Общее содержание растворенного и свободного газа в жидкости не должно превышать объем насыщения, соответствующий:

для открытой схемы установки давлению и температуре жидкости на стороне всасывания насоса;

для закрытой схемы установки - характеристикам жидкости в баке (емкости).

Испытания насосов для жидкостей, отличающихся от указанных выше, следует осуществлять по специальным соглашениям (договоренностям).

Если специальные соглашения отсутствуют, то кавитационные испытания проводят на чистой холодной воде. Если испытания проводят не на чистой холодной воде, то результат может быть ложным.

6. Анализ результатов испытаний

6.1. Приведение результатов испытаний к гарантируемым и/или номинальным условиям

6.1.1. Общие сведения

Показатели, требующиеся для подтверждения характеристик, гарантированных изготовителем (продавцом) и приведенных в разделе 4, обычно определяют в условиях, более или менее отличающихся от условий, на которых основана гарантия.

Для подтверждения гарантий в случае проведения испытаний в негарантированных условиях значения измеренных показателей должны быть приведены к гарантированным условиям.

6.1.2. Перевод результатов испытания в данные, основанные на расчетной частоте вращения и плотности жидкости

Все данные испытаний, полученные при частоте вращения n, отклоняющейся от расчетной частоты вращения nр, должны быть пересчитаны на расчетную частоту вращения nр.

Если отклонение полученной частоты вращения при испытании n относительно расчетной частоты вращения nр не превышает допустимых отклонений, приведенных в 5.4.3, и отличие жидкости для испытаний от предусмотренной жидкости находится в пределах, оговоренных в 5.4.5.3, то данные измерений по подаче Q, напору H, потребляемой мощности P и КПД (η) можно пересчитать, используя равенства:

![]() (6.1)

(6.1)

(6.2)

(6.2)

(6.3)

(6.3)

ηр = η (6.4)

и результаты, полученные для NPSHR, можно представить, используя равенство:

Как первое приблизительное значение для NPSH можно использовать x = 2, если выполнены расчетные условия, приведенные в 5.4.3 для частоты вращения и подачи, и физическое состояние жидкости при входе на рабочее колесо такое, что отсутствует воздействие газа, и оно не оказывает отрицательного влияния на работу насоса.

Если насос работает на грани пределов кавитации или отклонение частоты вращения, полученных при испытаниях, от расчетной частоты превышает приведенные в 5.4.3, то на полученные результаты испытания и пересчета могут влиять, например, термодинамический эффект поверхностного натяжения или разность содержания поглощенного или выделенного газа. В этом случае значения показателя x находятся в пределах между 1,3 и 2, и, следовательно, необходимо соглашение между сторонами, чтобы определить величину x в формуле (6.5).

Когда используют различные двигатели для привода насоса или когда гарантии определены относительно согласованной частоты и напряжения сети, вместо согласованной частоты вращения (см. 4.1), подачу, напор, потребляемую мощность и КПД пересчитывают с заменой расчета частоты вращения nр на частоту fp, a n на частоту f. Такое преобразование должно быть ограничено для случаев, где выбранная частота изменяется при испытании не более чем на 1 %. При этом напряжение сети при испытании не должно отклоняться более чем на 5 % (в сторону увеличения или уменьшения) от данных, на которых основана гарантия. В этом случае другие показатели насоса не требуют изменения. Если вышеупомянутые отклонения, т.е. ± 1 % для частоты и ± 5 % для напряжения, превышены, то покупатель и производитель (поставщик) должны выработать взаимное соглашение.

Приведенные формулы и условия применяют и для приведения экспериментально полученных значений гидравлических показателей (характеристик) насоса к номинальным условиям, установленным в стандартах, технической документации или ПМ. Для этих случаев в 13.2 и 13.3 приведены расчетные (рабочие) формулы для определения экспериментальных показателей насоса и формулы приведения этих показателей к номинальным значениям, указанным в стандартах, технической документации, каталогах и ПМ.

При испытании самовсасывающих насосов подачу воздуха при самовсасывании Qc следует пересчитывать на давление на входе в насос и номинальную частоту вращения по формуле

![]() (6.6)

(6.6)

Высоту самовсасывания следует пересчитывать на номинальное атмосферное давление по формуле

![]() (6.7)

(6.7)

где Рсн - разрежение на входе в насос в условиях испытания, Па,

ρн - плотность жидкости при номинальных условиях, кг/м3.

6.1.3. Испытание, при котором NPSHA отличается от гарантированной

Характеристика насоса с более высоким значением NPSHA, чем гарантированная, не может быть принята, если после ее приведения к номинальной частоте вращения в пределах по 5.4.3, указанная характеристика будет ниже гарантированной.

Однако характеристика насоса с более низким значением NPSHA может приниматься, если обеспечено отсутствие кавитации в соответствии с 11.1.2.2 или 11.1.2.3, и после приведения к номинальной частоте вращения в пределах по 5.4.3 указанная характеристика будет выше гарантированной.

6.2.1. Общие сведения

Каждое измерение несет неизбежную погрешность, даже если процесс измерения, используемые приборы, а также методы анализа полностью соответствуют требованиям настоящего стандарта и правилам.

6.2.2. Установление случайной погрешности

Случайная погрешность возникает из-за несовершенства системы измерения или измерительных устройств (приборов), или обеих причин одновременно. В отличие от систематической погрешности случайная погрешность может быть уменьшена (снижена) за счет увеличения числа измерений одного и того же показателя при одних и тех же условиях.

В настоящем стандарте случайная погрешность в измерении переменной величины принимается в виде удвоенного стандартного отклонения этой переменной величины. Погрешность измерения допускается определять и указывать подобно аналогичному измерению в соответствии с ИСО 5198 [2].

Когда частные ошибки (комбинация которых создает погрешность) независимы одна от другой, являются малыми и многочисленными и имеют распределение по закону Гаусса, с 95 %-ной вероятностью истинная ошибка (т.е., разность между измеренным значением и действительным значением) будет меньше, чем погрешность.

6.2.3. Максимально допустимая систематическая погрешность

Погрешность измерения зависит частично от остаточного несовершенства прибора (инструмента) или метода измерения. После устранения всех известных погрешностей (ошибок) калибровки прибора, тщательной установки и измерения тем же самым прибором и по тому же методу погрешность все равно останется. Этот компонент погрешности (ошибки) называется «систематическая погрешность».

В разделах 7 - 11 описаны различные методы измерения, приборы для измерения подачи, общего напора насоса, частоты вращения, потребляемой мощности насоса и NPSH в пределах точности для классов 1 и 2.

Приборы и методы, которые известны и используются при калибровке приборов или на которые даны ссылки в международных и других стандартах, обеспечивают при их использовании систематические погрешности, не превышающие максимально допускаемые значения, приведенные в таблице 6.1, следовательно, эти приборы и методы измерения могут быть применимы для заинтересованных сторон (партнеров).

Таблица 6.1 - Максимально допустимые значения систематических погрешностей

|

Допустимые значения, % |

||

|

Класс 1 |

Класс 2 |

|

|

Подача |

± 1,5 |

± 2,5 |

|

Частота вращения |

± 0,35 |

± 1,4 |

|

Крутящий момент |

± 0,9 |

± 2,0 |

|

Напор насоса |

± 1,0 |

± 2,5 |

|

Потребляемая мощность привода |

± 1,0 |

± 2,0 |

6.2.4. Суммарная погрешность измерения

Другой составляющей суммарной погрешности является случайная погрешность, возникающая из-за несовершенства системы измерения или измерительных устройств (приборов) или обеих причин одновременно. В отличие от систематической погрешности случайная погрешность может быть уменьшена (снижена) за счет увеличения числа измерений одной и той же величины (параметра) при одних и тех же условиях.

Суммарная погрешность измерения может быть вычислена путем извлечения квадратного корня из суммы квадратов систематической и случайной погрешностей.

Суммарная погрешность измерений должна быть определена, насколько это возможно, сразу после испытания, принимая во внимание условия измерения и работы по проведению испытаний.

Если выполнены рекомендации, относящиеся к систематической погрешности, как описано в 6.2.3, и все требования, относящиеся к процессу испытания, как описано в данном стандарте, можно предположить, что суммарная погрешность (при доверительной вероятности 95 %) не превысит значений, приведенных в таблице 6.2.

Таблица 6.2

|

Допустимое значение суммарной погрешности измерений, % |

||

|

Класс 1 |

Класс 2 |

|

|

Подача eQ |

± 2,0 |

± 3,5 |

|

Частота вращения en |

± 0,5 |

± 2,0 |

|

Крутящий момент eТ |

± 1,4 |

± 3,0 |

|

Напор насоса еН |

± 1,5 |

± 3,5 |

|

Мощность насоса еPaг |

||

|

Мощность насоса, вычисленная по крутящему моменту и частоте вращения n, eP |

||

|

Мощность насоса, определяемая по потребляемой мощности двигателя и КПД двигателя eP |

± 2,0 |

± 4,0 |

6.2.5. Погрешность определения КПД

Коэффициенты суммарной погрешности определения КПД насосного агрегата и КПД насоса следует рассчитывать по следующим формулам:

![]() (6.8)

(6.8)

![]() (6.9)

(6.9)

если КПД рассчитан из крутящего момента и частоты вращения,

![]() (6.10)

(6.10)

если КПД рассчитан из мощности насоса.

Используя значения суммарных погрешностей таблицы 6.2, расчеты по формулам приведут к результатам таблицы 6.3.

Таблица 6.3 - Расчетные значения суммарных погрешностей определения КПД

|

Расчетное значение суммарной погрешности определения КПД, % |

||

|

Класс 1 |

Класс 2 |

|

|

Общий КПД агрегата, рассчитанный по Q, eηQ |

± 2,9 |

± 6,1 |

|

КПД насоса, рассчитанный по Q, Н, Т и n, eη |

± 2,9 |

± 6,1 |

|

КПД насоса, рассчитанный по Q, Н, Раг и ηдв, eη |

± 3,2 |

± 6,4 |

Погрешности, приведенные в таблицах 6.2 и 6.3, указывают на возможные отклонения значения показателя, полученного при испытаниях, от фактического значения этого показателя.

6.3. Значения допускаемых отклонений

В каждом насосе имеются геометрические отклонения от чертежей из-за погрешностей изготовления его деталей, сборочных единиц и насоса в целом.

При сравнении результатов испытания с гарантированными показателями (рабочими точками) предусмотрены допуски, включающие возможные отклонения рабочих данных испытуемого насоса от насоса без погрешностей изготовления.

Необходимо иметь в виду, что допуски на рабочее состояние насоса, т.е. производственные отклонения, соотносятся с практическими показателями (данными) насоса, а не с условиями проведения испытаний и ошибками измерений (погрешностями).

Для упрощения расчета гарантированных величин рекомендуется введение допускаемых отклонений.

Эти допускаемые отклонения суммируют влияние геометрических отклонений на различные измеряемые показатели и различных измеряемых погрешностей (используемых методов испытания) на измеряемые и расчетные величины.

Эти допускаемые отклонения ± tQ; ± tH и ± tη для подачи, напора и КПД насоса соответственно следует применять к гарантийным точкам QG; HG.

При отсутствии специального соглашения на использование допусков необходимо использовать значения, приведенные в таблице 6.4.

Таблица 6.4

|

Значение допускаемого отклонения (с учетом производственного отклонения), % |

||

|

Класс 1 |

Класс 2 |

|

|

Подача tQ |

± 4,5 |

± 8 |

|

Напор насоса tH |

± 3 |

± 5 |

|

КПД насоса tη |

Минус 3 |

Минус 5 |

Иные значения допускаемых отклонений, например, только в положительную сторону (т.е. со знаком плюс), можно оговорить в договоре.

Характеристики насосов серийного производства, подобранные по типовым характеристикам, приведенным в каталогах, и насосов, имеющих потребляемую мощность менее 10 кВт, могут различаться. Допустимые отклонения для этих насосов приведены в приложении А.

6.4. Подтверждение гарантий

6.4.1. Общие сведения

Подтверждение каждого гарантированного значения следует выполнять путем сравнения результатов испытания с гарантированными значениями, оговоренными в договоре (включая ассоциированные допуски).

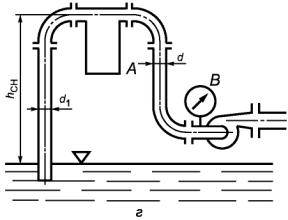

6.4.2. Подтверждение гарантий по подаче, напору и КПД

Результаты измерений должны быть пересчитаны на номинальную частоту вращения (или частоту питающего тока) согласно 6.1.2 и представлены в графической форме. Кривая характеристики, наиболее полно охватывающая реально полученные результаты (режимные точки), покажет реальную характеристику данного насоса.

Контролируя гарантируемую точку подачи QG и напора HG, следует учитывать допуски по горизонтальной оси ± tQ · QG и по вертикальной оси ± tH · HG.

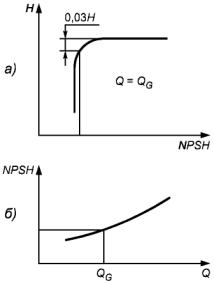

Гарантия по напору и подаче считается подтвержденной, если кривая характеристики H(Q) пересекает горизонтальную и (или) вертикальную линии, образованные допусками по напору и подаче, либо хотя бы касается одной из них (см. рисунок 6.1).

КПД определяют для точки пересечения построенной по результатам испытаний кривой H(Q) с прямой линией или квадратичной параболой, проходящей через гарантируемую точку QGHG и начало координат характеристики, т.е. в том месте, где вертикальная линия, проходящая через эту точку, пересекает кривую η(Q).

Гарантированное значение КПД считается подтвержденным, если его значение в данной точке пересечения больше или, как минимум, равно ηG · (1 - tη), см. рисунок 6.1.

Примечание - Если реально измеренные значения Q и Н превышают гарантированные QG и HG, но остаются в пределах допусков QG + (tQ · QG) и HG + (tH · HG), а КПД также лежит в пределах допуска, то реальное энергопотребление может оказаться выше указанного в технической характеристике.

Рисунок 6.1 - Подтверждение гарантий по подаче, напору и КПД

6.4.3. Подтверждение гарантированного NPSH

Для проверки гарантированного NPSHR необходимо следовать указаниям 11.1.

6.5. Получение необходимых характеристик

6.5.1. Обточка рабочего колеса по диаметру

Если во время испытаний оказывается, что характеристика насоса выше необходимой (расчетной), то обычно проводят обточку рабочего колеса по диаметру.

Если разность между необходимыми (расчетными) и измеренными значениями небольшая, то можно избежать новых испытаний, применив методы пересчета, которые позволяют оценить новые характеристики.

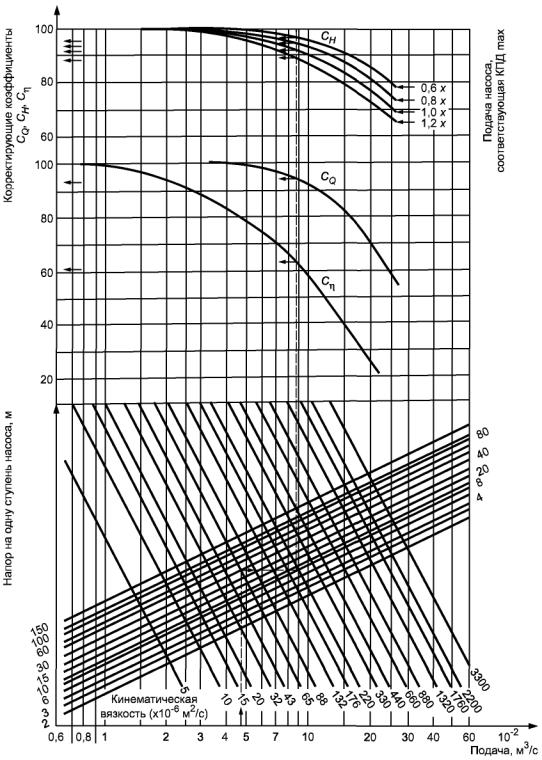

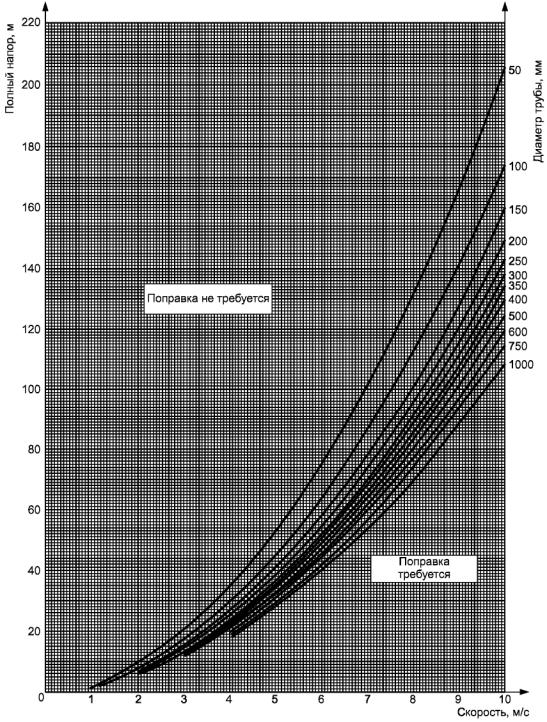

Применение этого метода и практические действия по обточке диаметра рабочего колеса должны быть согласованы обеими сторонами.