| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

МАТЕРИАЛЫ И

ИЗДЕЛИЯ СТРОИТЕЛЬНЫЕ

БОЛЬШОЙ ТОЛЩИНЫ С ВЫСОКИМ И СРЕДНИМ

ТЕРМИЧЕСКИМ СОПРОТИВЛЕНИЕМ

Методы

определения термического сопротивления

на приборах с горячей охранной зоной

и оснащенных тепломером

EN

12939:2000

Thermal performance of building materials and products -

Determination of thermal resistance by means of guarded hot plate and heat

flow meter methods - Thick products of high and medium thermal resistance

(MOD)

|

|

Москва Стандартинформ 2012 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческим партнерством «Производители современной минеральной изоляции «Росизол»» на основе аутентичного перевода на русский язык указанного в пункте 4 европейского стандарта, выполненного Открытым акционерным обществом «Центр методологии нормирования и стандартизации в строительстве» (ОАО «ЦНС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 октября 2011 г. № 450-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому стандарту ЕН 12939:2000 «Теплофизические показатели строительных материалов и изделий - Определение термического сопротивления методами горячей охранной зоны и тепломера - Изделия большой толщины с высоким и средним термическим сопротивлением» (EN 12939:2000 «Thermal performance of building materials and products - Determination of thermal resistance by means of guarded hot plate and heat flow meter methods - Thick products of high and medium thermal resistance») путем внесения изменений в европейский стандарт, сведения о которых приведены во введении к настоящему стандарту.

Наименование настоящего стандарта изменено по отношению к наименованию европейского стандарта для приведения в соответствие с ГОСТ Р 1.5-2004, пункт 3.5.

Структура настоящего стандарта изменена по отношению к указанному европейскому стандарту. Сравнение структуры настоящего стандарта со структурой европейского стандарта приведено в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

В настоящем стандарте приведены методики определения термического сопротивления изделий большой толщины на приборах с горячей охранной зоной или оснащенных тепломером и правила оценки возникающего при испытании изделий эффекта толщины, учитывающие особенности и структуру различных материалов, схемы последовательности операций при оценке эффекта толщины, а также уравнения интерполяции, которые могут применяться при обработке результатов испытаний по определению теплофизических характеристик образцов большой толщины и позволяют на этапе подготовки к испытанию получить дополнительную информацию для прогнозирования эффекта толщины.

Учитывая, что толщина многих теплоизоляционных изделий превышает 100 - 150 мм, в настоящем стандарте предложены различные методики испытания. Методика, наиболее приемлемая для конкретного изделия, может быть изложена в стандарте на это изделие.

Если имеет место эффект толщины (термическое сопротивление изделия большой толщины нельзя вычислить как сумму термических сопротивлений отдельных слоев, на которые было разрезано изделие), то определяют параметры материала изделия, значения которых используют в уравнениях интерполяции.

Настоящий стандарт модифицирован по отношению к европейскому стандарту путем:

- исключения из раздела «Нормативные ссылки» и текста европейского стандарта ссылок на следующие международные и европейские стандарты, не имеющие национальных аналогов на территории Российской Федерации: ЕН 1946-2:1999, ЕН 1946-3:1999, ЕН ИСО 7345, ЕН ИСО 9288, ИСО 8301:1991;

- дополнения раздела «Нормативные ссылки» ссылкой на ГОСТ Р 54469;

- замены в разделе 3.1 ссылок на ЕН ИСО 7345 и ЕН ИСО 9288 ссылкой на ГОСТ Р 54469 в части терминов;

- исключения из приложения А следующих структурных элементов: разделов А.1, А.2, А.3, не содержащих дополнительных требований к применяемым приборам, приведенных в разделе 4 европейского стандарта. Тексты аутентичных переводов структурных элементов, исключенных из европейского стандарта, приведены в дополнительном приложении ДВ;

- дополнения настоящего стандарта справочным приложением ДА с описанием процесса теплопереноса через однородные теплоизоляционные материалы низкой плотности, объясняющего принцип получения уравнений интерполяции при оценке эффекта толщины. Указанное приложение выделено в тексте стандарта рамкой из тонких линий.

Настоящий стандарт применяют, если заключенные контракты или другие согласованные условия предусматривают применение теплоизоляционной продукции с характеристиками, гармонизированными с требованиями европейских стандартов, а также в других случаях, когда это технически и экономически целесообразно.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ И

ИЗДЕЛИЯ СТРОИТЕЛЬНЫЕ БОЛЬШОЙ ТОЛЩИНЫ

С ВЫСОКИМ И СРЕДНИМ ТЕРМИЧЕСКИМ СОПРОТИВЛЕНИЕМ

Методы

определения термического сопротивления на приборах

с горячей охранной зоной и оснащенных тепломером

Thick building materials and products of high and medium

thermal resistance. Methods for determination of thermal

resistance by means of guarded hot plate and heat flow meter

Дата введения - 2012-01-01

1 Область применения

Настоящий стандарт распространяется на строительные материалы и изделия с высоким и средним термическим сопротивлением и устанавливает требования к методикам определения термического сопротивления изделий, толщина которых превышает максимальную толщину, допустимую при испытании на приборах с горячей охранной зоной и оснащенных тепломером.

В настоящем стандарте приведены правила оценки эффекта толщины, позволяющие прогнозировать значения теплофизических показателей изделий при их фактической толщине и устанавливать возможность вычисления термического сопротивления изделия как сумму термических сопротивлений отдельных слоев, на которые разрезано изделие.

2 Нормативные ссылки

В настоящем стандарте приведена ссылка на следующий стандарт:

ГОСТ Р 54469-2011 (ЕН 12667:2001) Материалы и изделия строительные с высоким и средним термическим сопротивлением. Методы определения термического сопротивления на приборах с горячей охранной зоной и оснащенных тепломером (ЕН 12667:2001 «Теплофизические показатели строительных материалов и изделий - Определение термического сопротивления методом горячей охранной зоны и методом тепломера - Изделия, обладающие высоким и средним термическим сопротивлением», MOD)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и единицы измерения

В настоящем стандарте применены термины по ГОСТ Р 54469.

3.2 Обозначения и единицы измерения

Обозначения характеристик и единицы измерения, использованные в настоящем стандарте, приведены в таблице 1.

Таблица 1 - Характеристики, обозначения и единицы измерения

4 Средства испытаний

4.1 Для проведения испытаний применяют приборы с горячей охранной зоной или оснащенные тепломером. Требования к техническим характеристикам и рекомендуемые конструктивные решения приборов приведены в ГОСТ Р 54469.

Требования к приборам, которые определяют допустимые размеры и отклонения размеров испытуемых образцов, приведены в приложении А.

Если не указано иное, требования к прибору с горячей охранной зоной также применимы к прибору, оснащенному тепломером.

4.2 Максимальная допустимая толщина испытуемых образцов в зависимости от размеров рабочих поверхностей плит приборов должна соответствовать приведенной в таблице А.1 приложения А ГОСТ Р 54469.

4.3 При испытании образцов с минимальной допустимой толщиной, зависящей от характеристик используемого прибора (с горячей охранной зоной или оснащенного тепломером), должны учитываться следующие условия:

a) при испытании нежестких образцов с термическим сопротивлением, большим или равным 0,3 м2 · К/Вт, плотно примыкающих к плитам прибора, например, образцов минераловатных или эластичных ячеистых плит, погрешность измерения толщины образцов не должна превышать 0,5 % (см. таблицу А.1 приложения А ГОСТ Р 54469).

Примечание - Подробная информация приведена в приложении А настоящего стандарта;

b) при испытании жестких образцов с термическим сопротивлением, большим или равным 0,3 м2 · К/Вт, например, образцов пенополистирольных или пенополиуретановых плит, возникающие контактные термические сопротивления не должны превышать 0,5 % термического сопротивления образца (см. таблицу А.2 ГОСТ Р 54469).

Если необходимо провести измерения теплофизических показателей образцов с минимальной допустимой толщиной и термическим сопротивлением менее 0,3 м2 · К/Вт с использованием методик, изложенных в настоящем стандарте, должны быть выполнены требования А.2.5 приложения А ГОСТ Р 54469.

В настоящем стандарте не приведены специальные методы измерений (например, с использованием контактных пластин), которые должны применяться, если термическое сопротивление образца менее 0,3 м2 · К/Вт.

5 Порядок проведения испытаний

5.1.1 Образцы, предназначенные для испытания, должны быть подготовлены в соответствии с ГОСТ Р 54469. Если необходима специальная подготовка образцов какого-либо изделия, об этом должно быть указано в стандарте на это изделие.

5.1.2 Проведение испытаний включает в себя следующие этапы:

1) предварительные испытания, проводимые с целью оценки эффекта толщины для данного изделия;

2) испытания, проводимые в случае:

a) если эффект толщины для данного изделия незначителен,

b) если эффект толщины для данного изделия значителен.

Приведенные этапы применяют для изделий, толщина которых больше d∞ (см. 3.2) и которые предположительно являются однородными, при этом ни одно измеренное значение термического сопротивления не отклоняется более чем на 0,7 % от интерполяционной прямой. Если указанное условие не выполняется или необходимо сократить число измерений, испытания следует проводить в соответствии с приложением С.

Значения параметра эффекта толщины L для образцов, толщина которых менее d, приведены в таблицах 3 и 4.

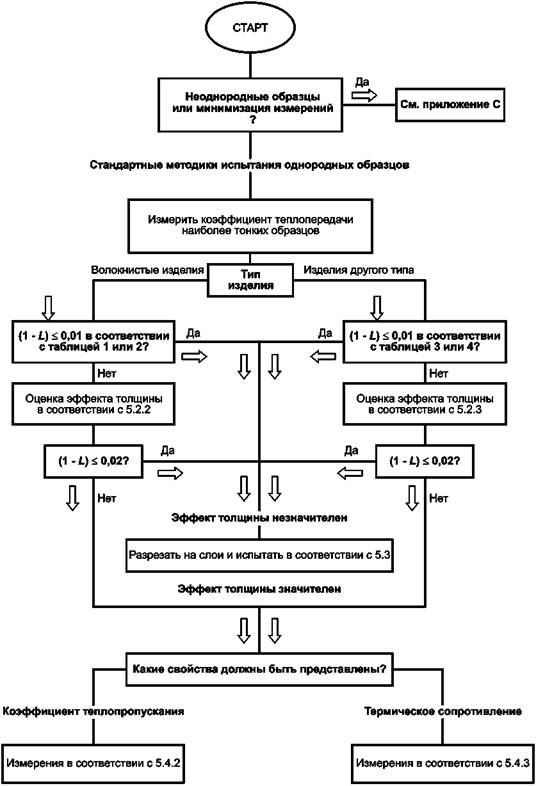

Схема последовательности операций с возможными вариантами проведения испытаний приведена на рисунке 1.

Рисунок 1 - Схема испытания образцов изделий большой толщины

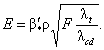

5.1.3 Термическое сопротивление R, м2 · К/Вт, образца, изготовленного из теплоизоляционного материала с низкой плотностью (например, менее 20 кг/м3), определяют по формуле

R = R0 + d/λt, (1)

где R0 - термическое сопротивление образца при толщине, равной нулю, полученное экстраполированием, м2 · К/Вт;

d - толщина образца, м;

λt - коэффициент теплопропускания материала изделия, Вт/(м · К).

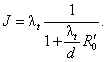

Коэффициент теплопередачи J определяют по формуле

Примечания

1 Описание процесса теплопереноса через однородные теплоизоляционные материалы малой плотности приведено в приложении ДА.

2 Методики испытания материалов, эффект толщины для которых значителен, могут быть применены для изделий, толщина которых находится в пределах возможностей имеющегося прибора, что позволяет определять термическое сопротивление изделий интерполяцией на основании результатов измерений, проведенных только при нескольких значениях толщины.

3 В настоящем стандарте приведены описания упрощенных методик испытания изделий, плотность которых изменяется по толщине (минераловатные изделия, см. С.3.2.1.2 приложения С), и изделий, плотность которых резко увеличивается в направлении обеих лицевых граней [изделия из пенопластов с уплотненным наружным слоем на обеих лицевых гранях, образованным в процессе изготовления (см. С.3.2.2.3 приложения С)]. Для указанных изделий могут быть применены методики предварительных испытаний, приведенные в 5.2.

5.1.4 Для образцов изделий, толщина которых превышает максимальную толщину, допустимую при испытании на имеющемся приборе, должна быть проведена предварительная оценка эффекта толщины L (отношение коэффициента теплопередачи к коэффициенту теплопропускания, L = J/λt).

Примечание - Определение разности (1 - L) является более предпочтительным, чем параметра эффекта толщины L, т.к. разность (1 - L) равна нулю, если эффект толщины отсутствует.

5.2.1 Эффект толщины для изделия незначителен, если выполняется условие 1 - L = R0/R £ 0,02. Испытание следует проводить по методике, приведенной в 5.3. Если указанное условие не выполняется, то в зависимости от вида материала изделия текущие и контрольные испытания проводят по методикам, приведенным в 5.2.2 или 5.2.3.

Примечания

1 При проведении испытаний следует учитывать диапазон значений толщины изделий, изготовленных из одного материала: если наибольшая толщина изделия не превышает максимальную толщину, допустимую при проведении испытаний на имеющемся приборе, и необходимо провести предварительную оценку эффекта толщины, допускается применять методику, изложенную в [1].

2 При оценке эффекта толщины для изделий, поры которых заполнены воздухом, могут быть использованы таблицы или график (см. С.2.2.1 приложения С).

5.2.2 Методика испытания волокнистых изделий

Определяют коэффициент теплопередачи J изделия наименьшей толщины.

Эффект толщины считают незначительным, если согласно данным таблицы 1 для минераловатных изделий или таблицы 2 - для древесноволокнистых изделий выполняется условие 1 - L £ 0,01. Если для указанных изделий выполняется условие 1 - L > 0,01, то эффект толщины оценивают следующим образом:

1) проводят не менее трех измерений:

- при толщине, близкой к максимальной допустимой при проведении испытаний на имеющемся приборе,

- при толщине, являющейся наименьшей из следующих двух значений: минимальная толщина изделия и толщина, приблизительно равная одной трети максимальной допустимой при проведении испытаний на имеющемся приборе (образец изготавливают, разрезая изделие на слои),

- при толщине, приблизительно равной среднему значению двух указанных выше толщин.

Пример - Изделие изготавливают толщиной 80; 120 и 200 мм; толщина образца, максимальная допустимая при проведении испытаний на имеющемся приборе, - 120 мм. Измеряют термическое сопротивление образцов толщиной 120; 80 и 40 мм (образец толщиной 40 мм изготавливают, разрезая изделие большей толщины на слои);

2) методом линейной регрессии определяют значения R0 и λt, вычисляют коэффициент теплопередачи J при минимальной толщине изделия по формуле (2) и параметр эффекта толщины по формуле L = J/λt. Проверяют выполнение условия 1 - L £ 0,02.

Если минераловатное изделие имеет градиент плотности по толщине, то следует использовать данные таблицы 1, включающей в себя значения коэффициента теплопередачи, которое измерено на слое изделия, обладающем наименьшей плотностью, установленной в этом изделии.

Если изделие имеет неоднородную плотность или существует градиент плотности по толщине, то могут быть применены методики, приведенные в приложении С.

5.2.3 Методика испытания изделий из других материалов

Определяют коэффициент теплопередачи изделия наименьшей толщины. Эффект толщины считают незначительным, если согласно данным таблицы 3 для изделий из пенополистирола или таблицы 4 - для теплоизоляционных пробковых изделий выполняется условие 1 - L £ 0,01.

Если согласно данным таблицы 3 для изделий из пенополистирола, изготовленных методом формования, или таблицы 4 - для теплоизоляционных пробковых плит и изделий из любого другого материала выполняется условие 1 - L > 0,01, то эффект толщины оценивают следующим образом:

a) проводят три или (предпочтительно) более измерений термического сопротивления, начиная с измерения образца толщиной, близкой к максимальной допустимой при проведении испытаний на имеющемся приборе, затем образец разрезают на слои и проводят измерения при следующих толщинах:

- при толщине, близкой к максимальной допустимой, при проведении испытаний на имеющемся приборе,

- предпочтительно при толщине от 10 до 15 мм или при толщине, минимальной допустимой при проведении испытаний на имеющемся приборе,

- при одной или более толщинах, расположенных между двумя значениями толщин, указанных выше; значение одной из толщин, при котором проводят измерения, должно быть примерно в два раза больше значения, указанного выше;

b) если по результатам не менее трех измерений допускается методом линейной регрессии определять прямую, отклонение измеренных значений от которой не превышает 0,7 %, то вычисляют значения R0 и λt. По формуле (2) вычисляют коэффициент теплопередачи J при минимальной толщине изделия и эффект толщины L = J/λt (в противном случае проводят дополнительные измерения при других значениях толщины или руководствуются рекомендациями, приведенными в С.3.2.2 приложения С);

c) проверяют выполнение условия 1 - L £ 0,02.

Если в процессе экструзии на лицевых гранях плит из пенопласта образуется уплотненный наружный слой, плотность материала под которым значительно выше плотности материала средней части плиты, то образцы следует вырезать из средней части плиты (предполагается, что материал средней части является однородным).

5.3 Методика испытания изделий, для которых эффект толщины незначителен

Если в соответствии с 5.2 эффект толщины незначителен, то по методике, изложенной в 5.2.3, определяют минимальную толщину образца, при которой выполняется условие 1 - L £ 0,01.

Изделие разрезают на слои толщиной не менее минимальной.

Примечание - При принятии решения о пригодности прибора для проведения испытаний по данной методике указанное выше значение толщины также можно рассматривать как минимальное среди максимальных значений толщин образцов, допустимых при проведении испытаний на имеющемся приборе.

Если при разрезании изделия на слои, например, с помощью ленточной пилы, часть материала превращается в опилки, то измеренное значение термического сопротивления вырезанного слоя должно быть скорректировано. Если в стандарте на изделие не указано иное, то термическое сопротивление каждого вырезанного слоя увеличивают на число процентов, равное проценту от толщины вырезанного слоя материала, превращенного в опилки.

Вычисляют общее термическое сопротивление образца как сумму термических сопротивлений вырезанных слоев. При этом должно учитываться, что часть материала при разрезании изделия на слои была превращена в опилки.

Примечание - В стандарте на изделие конкретного вида должен быть указан способ вычисления общего термического сопротивления как произведение термического сопротивления одного слоя на число равных слоев, составляющих образец, или следует провести испытание каждого слоя и вычислить общее термическое сопротивление образца как сумму термических сопротивлений всех слоев.

Если эффект толщины для неоднородного минераловатного изделия (например, изделия, имеющего градиент плотности по толщине) или изделия из пенопласта, на лицевых гранях которого в процессе экструзии образовалась пленка, плотность материала под которой значительно выше плотности материала в средней части плиты, незначителен, то:

- изделие разрезают на слои толщиной не менее толщины, для которой выполняется условие 1 - L = 0,01;

- измеряют термическое сопротивление каждого слоя;

- вычисляют термическое сопротивление изделия как сумму термических сопротивлений отдельных слоев с учетом того, что часть материала в процессе вырезания была превращена в опилки.

5.4 Методики испытания изделий, для которых эффект толщины значителен

Коэффициент теплопропускания материала вычисляют на основе измеренного коэффициента теплопередачи одного слоя изделия или среднего значения коэффициента теплопередачи всех слоев, вырезанных из изделия, используя значения параметра эффекта толщины L, приведенные в таблицах 1 - 4, о чем должно быть указано в стандарте на изделие конкретного вида.

5.4.2 Определение коэффициента теплопропускания материала

Если для изделия выполняется условие 1 - L £ 0,01, а его толщина не превышает максимальную толщину, допустимую при испытании на имеющемся приборе, то из изделия вырезают образец, испытывают его и принимают коэффициент теплопропускания материала λt равным измеренному значению коэффициента теплопередачи этого образца.

Если условие 1 - L £ 0,01 не выполняется, то в стандарте на изделие конкретного вида должно быть указано, следует ли коэффициент теплопропускания материала λt определять линейной интерполяцией результатов измерений, проведенных в соответствии с 5.2, или следует испытать все слои, вырезанные из изделия, и вычислить коэффициент теплопропускания λt на основании полученных результатов методом линейной регрессии.

Если значение коэффициента теплопропускания λt определяют методом линейной регрессии на основании результатов трех измерений, как указано в 5.2, то максимальная относительная погрешность вычисления коэффициента теплопропускания λt равна

2ΔR/(RM - Rm), (3)

где ΔR - максимальная абсолютная погрешность измерения термического сопротивления;

RM и Rm - наибольшее и наименьшее измеренные значения термического сопротивления соответственно (см. 5.4.3).

Если погрешность вычисления коэффициента теплопропускания λt > 1 %, то число измерений следует увеличить и применить метод статистического анализа для оценки погрешности определения этого коэффициента.

Если все результаты измерений или их часть были получены на образцах толщиной менее d∞ (например, для некоторых изделий из пенополистирола низкой плотности, изготовленных методом формования), то метод линейной интерполяции не применяют и при вычислении по формулам, приведенным в приложении В, следует использовать метод линейной регрессии.

Примечание - Подробная информация приведена в приложении С.

5.4.3 Определение термического сопротивления изделий

Термическое сопротивление изделий, которые не могут быть испытаны на имеющемся приборе, вычисляют по формуле (1), коэффициент теплопередачи J - по формуле (2). В стандартах на изделия конкретных видов должно быть указано, следует ли значения термического сопротивления R0 и коэффициента теплопропускания λt, необходимые для вычисления термического сопротивления R, определять методом линейной интерполяции по результатам измерений, выполненных в соответствии с 5.2, или следует испытать все слои, на которые было разрезано изделие, и на основании измеренных значений методом линейной регрессии определить значения R0 и λt.

Если значение термического сопротивления изделия Re при толщине образца de вычисляют методом линейной регрессии и экстраполирования результатов трех измерений в соответствии с 5.2, то относительная погрешность вычисления Re удовлетворяет условию

ΔRe/Re = 2ΔR/(RM - Rm)[1 - (RM + Rm)/(2Re)], (4)

где ΔRe - абсолютная погрешность определения Re;

ΔR - максимальная абсолютная погрешность измерения термического сопротивления по методу в соответствии с ГОСТ Р 54469;

RM и Rm - наибольшее и наименьшее измеренные значения термического сопротивления соответственно.

Для относительной погрешности определения термического сопротивления ΔR/Re должно выполняться условие ΔR/RM £ ΔR/Re ³ 2ΔR/(RM - Rm). Нижний предел ΔR/RM соответствует условию Re ≈ Rm, верхний предел 2ΔR/(RM - Rm) - условию Re >> RM. Если относительная погрешность ΔR/Re > 1 %, то число измерений следует увеличить и применить метод статистического анализа для оценки общей погрешности определения термического сопротивления Re, которая не превышает 5 %.

Если все измерения или их часть были проведены на образцах толщиной менее d∞ (например, для некоторых изделий из формованного пенополистирола с низкой плотностью), то применять метод линейной интерполяции не допускается; при вычислениях по формулам, приведенным в приложении В, следует использовать метод линейной регрессии.

Примечание - Подробная информация приведена в приложении С.

6 Обработка результатов измерений и отчет об испытаниях

Обработка результатов измерений теплофизических показателей и требования к отчету об испытаниях - по разделам 8; 9 ГОСТ Р 54469.

В отчете об испытаниях должна быть приведена информация о примененных методиках, изложенных в настоящем стандарте. Результаты измерений и вычислений должны соответствовать требованиям стандарта на конкретное изделие, в котором приведена ссылка на настоящий стандарт.

Значения параметра эффекта толщины для различных теплоизоляционных материалов и изделий приведены в таблицах 1 - 4.

Таблица 1 - Параметр эффекта толщины для минераловатных изделий

|

Коэффициент теплопередачи J, мВт/(м · К) |

Толщина образца d, мм |

Параметр эффекта толщины L |

|

50 |

40 |

0,952 - 0,957 |

|

80 |

0,978 - 0,980 |

|

|

200 |

0,991 - 0,993 |

|

|

45 |

40 |

0,970 - 0,973 |

|

80 |

0,986 - 0,988 |

|

|

200 |

0,993 - 0,996 |

|

|

40 |

40 |

0,983 - 0,987 |

|

80 |

0,991 - 0,994 |

|

|

200 |

0,996 - 0,998 |

|

|

35 |

20 |

0,986 - 0,993 |

|

40 |

0,993 - 0,997 |

|

|

80 |

0,996 - 0,999 |

|

|

200 |

0,998 - 1,000 |

Таблица 2 - Параметр эффекта толщины для древесноволокнистых изделий

|

Коэффициент теплопередачи J, мВт/(м · К) |

Толщина образца d, мм |

Параметр эффекта толщины L |

|

65 |

30 |

0,906 - 0,921 |

|

50 |

0,945 - 0,955 |

|

|

100 |

0,972 - 0,977 |

|

|

55 |

15 |

0,885 - 0,925 |

|

30 |

0,953 - 0,969 |

|

|

50 |

0,973 - 0,983 |

|

|

100 |

0,986 - 0,992 |

|

|

50 |

15 |

0,935 - 0,965 |

|

30 |

0,972 - 0,985 |

|

|

50 |

0,983 - 0,992 |

|

|

100 |

0,991 - 0,997 |

|

|

46 |

15 |

0,962 - 0,985 |

|

30 |

0,980 - 0,992 |

|

|

50 |

0,985 - 0,995 |

|

|

100 |

0,991 - 0,997 |

Таблица 3 - Параметр эффекта толщины для изделий из пенополистирола, изготовленных методом формования

|

Коэффициент теплопередачи J, мВт/(м · К) |

Толщина образца d, мм |

Параметр эффекта толщины L |

|

43 |

20 |

0,805 - 0,815 |

|

40 |

0,905 - 0,910 |

|

|

100 |

0,965 - 0,970 |

|

|

40 |

20 |

0,855 - 0,870 |

|

40 |

0,930 - 0,940 |

|

|

100 |

0,970 - 0,980 |

|

|

35 |

20 |

0,935 - 0,945 |

|

40 |

0,965 - 0,980 |

|

|

100 |

0,985 - 0,990 |

|

|

32 |

20 |

0,970 - 0,985 |

|

40 |

0,985 - 0,995 |

|

|

100 |

0,995 - 0,999 |

Таблица 4 - Параметр эффекта толщины для теплоизоляционных пробковых плит

|

Коэффициент теплопередачи J, мВт/(м · К) |

Толщина образца d, мм |

Параметр эффекта толщины L |

|

47 |

40 |

0,890 - 0,909 |

|

100 |

0,959 - 0,962 |

|

|

200 |

0,977 - 0,981 |

|

|

40 |

20 |

0,896 - 0,921 |

|

40 |

0,948 - 0,962 |

|

|

100 |

0,981 - 0,984 |

|

|

200 |

0,990 - 0,994 |

|

|

35 |

20 |

0,958 - 0,976 |

|

40 |

0,977 - 0,988 |

|

|

100 |

0,993 - 0,996 |

|

|

200 |

0,996 - 0,998 |

|

|

33 |

20 |

0,979 - 0,992 |

|

40 |

0,985 - 0,995 |

|

|

100 |

0,995 - 0,997 |

|

|

200 |

0,996 - 0,998 |

Приложение А

(обязательное)

А.1 Максимальная толщина образца

Значения максимальной допустимой толщины образца в зависимости от размеров рабочих поверхностей плит приборов при условии, что теплоперенос через испытуемый образец является чисто кондукционным, приведены в таблице А.1 ГОСТ Р 54469.

Для материалов с низкой плотностью (например, менее 20 кг/м3) не рекомендуется превышать значения толщин образцов, приведенные в ГОСТ Р 54469, если при вычислении погрешностей, возникающих вследствие боковых теплопотерь, не было учтено, что теплоперенос через образец представляет собой сочетание кондукционного и радиационного теплопереносов.

Значения минимальных погрешностей, возникающих вследствие боковых теплопотерь, при чисто кондукционном теплопереносе (е = 0) и чисто радиационном теплопереносе (е = 0,5), если вместо образца между плитами прибора находится вакуумированный объем, приведены в таблице А.1.

Примечания

1 Параметр е определяют как отношение разности между температурой боковой грани образца, которая считается равномерной по всей площади боковой грани, и температурой холодной лицевой грани образца к разности между температурами горячей и холодной лицевых граней образца.

2 Приведенные выше положения основаны на допущении, что испытуемые образцы являются изотропными и не могут быть использованы для оценки технических характеристик приборов, предназначенных для испытания анизотропных или слоистых образцов.

Таблица А.1 - Минимальные погрешности, возникающие вследствие боковых теплопотерь при чисто кондукционном или чисто радиационном теплопереносе

Размеры в миллиметрах

|

Размер зоны измерения |

Ширина охранной зоны |

Погрешность, %, при толщине образца |

||||||||

|

40 |

50 |

60 |

80 |

100 |

120 |

160 |

200 |

|||

|

При чисто кондукционном теплопереносе, е = 0 |

||||||||||

|

500 |

300 |

100 |

0,01 |

0,08 |

0,27 |

1,35 |

3,75 |

- |

- |

- |

|

500 |

200 |

150 |

0,00 |

0,01 |

0,03 |

0,28 |

1,10 |

2,84 |

9,72 |

- |

|

При чисто радиационном теплопереносе, е = 0,5 |

|

|

||||||||

|

500 |

300 |

100 |

3,3 |

5,1 |

- |

- |

- |

- |

- |

- |

|

500 |

200 |

150 |

2,5 |

3,8 |

5,5 |

- |

- |

- |

- |

- |

А.2 Минимальная толщина и допускаемые отклонения от плоскостности образцов

А.2.1 Погрешность измерения толщины и минимальная толщина нежестких образцов

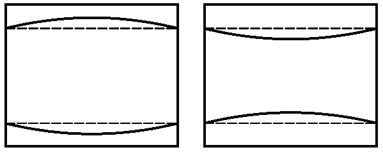

При определении минимальной допустимой толщины образцов нежестких материалов, имеющих хороший контакт с рабочими поверхностями плит прибора, должны учитываться допускаемое отклонение от плоскостности плит прибора и погрешность измерения толщины образца, которая максимальна, если горячая и холодная лицевые грани образца имеют выпуклую или вогнутую форму (см. рисунок А.1).

Максимальное допускаемое отклонение от плоскостности рабочей поверхности одной плиты прибора р (или суммарная абсолютная погрешность измерения толщины образца) не должно превышать 0,025 % длины внешней стороны охранной зоны прибора G: 100 p/G = 0,025 (см. пятую графу таблицы А.1 ГОСТ Р 54469).

Минимальная допустимая толщина нежесткого образца dm, принятая с учетом значения предела погрешности измерения толщины и ограниченная значением допускаемого отклонения от плоскостности плит прибора, должна быть не менее 5 % длины внешней стороны охранной зоны прибора G: 100 p/d £ 0,5 (см. шестую графу таблицы А.1 ГОСТ Р 54469).

Если минимальное значение толщины образца, указанное в восьмой графе таблицы А.1 ГОСТ Р 54469, больше, чем минимальное значение толщины, указанное в шестой графе таблицы А.1, то следует измерить фактическую ширину зазора, при этом должно быть выполнено условие dm ³ 10g, где g - ширина зазора.

Рисунок А.1 - Нежесткие образцы

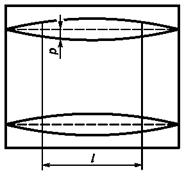

Максимальные допустимые значения контактного термического сопротивления, возникающего при испытании жестких образцов вследствие возникновения воздушных прослоек по обеим лицевым граням образца (см. рисунок А.2 приложения А), и максимальные допустимые значения эквивалентной толщины воздушных прослоек приведены в таблице А.2 ГОСТ Р 54469.

Примечания

1 Расчеты допустимых значений эквивалентной толщины воздушных прослоек и контактного термического сопротивления выполнены для условий проведения испытаний при комнатной температуре [теплопроводность воздуха при комнатной температуре приблизительно равна 0,025 Вт/(м · К)].

2 Соблюдение требований к плоскостности рабочих поверхностей плит прибора и лицевых граней образца является обязательным.

р - толщина воздушной прослойки; l - зона измерения

Рисунок А.2 - Жесткие образцы

Приложение В

(обязательное)

Обработка результатов испытания образцов большой толщины

B.1 При обработке результатов испытания по определению теплофизических характеристик образцов большой толщины по методикам, приведенным в настоящем стандарте, применяют уравнения интерполяции.

Уравнения интерполяции, общие для всех видов материалов и изделий и материалов и изделий конкретных видов, приведены в В.2.

B.2 Уравнения интерполяции

В.2.1 Уравнения интерполяции, применяемые для материалов и изделий всех видов

В качестве уравнений интерполяции для материалов и изделий любого вида применяют приведенные ниже уравнения, описывающие процесс теплопереноса при испытании образцов однородных теплоизоляционных материалов с низкой плотностью. Правила применения уравнений интерполяции для некоторых неоднородных материалов приведены в приложении С.

Пример применения уравнений интерполяции для минераловатных изделий, имеющих постоянный градиент плотности по толщине, приведен в В.2.2.2.

Термическое сопротивление плоского образца из материала низкой плотности R, м2 · К/Вт, может быть представлено уравнением

R = R'0 + d/λt, (B.1)

где R'0 - термическое сопротивление образца при толщине, равной нулю, полученное экстраполированием, м2 · К/Вт (не обязательно является величиной, независимой от толщины d);

d - толщина образца, м;

λt - коэффициент теплопропускания, Вт/(м · К).

λt = λcd + λT, (B.3)

hr = 4σnTm3; F = (1 - ω*), (B.4)

где λcd - кондукционная составляющая теплопроводности материала, значение которой определяется кондукционным теплопереносом через газ в порах и матрицу (твердое тело) материала, Вт/(м · К);

λ - радиационная составляющая теплопроводности материала, Вт/(м · К), определяемая по формуле

Тт - средняя термодинамическая температура испытуемого образца, К;

σn = 5,6699 · 10-8 Вт/(м2 · К4) - постоянная Стефана-Больтцмана;

ε - общая полусферическая излучательная способность рабочих поверхностей плит прибора;

β'* - параметр ослабления, м2/кг;

ω* - альбедо;

ρ - плотность материала образца, кг/м3;

Z = 1 для всех материалов, за исключением пенополистирола, изготовленного методом формования, и теплоизоляционных пробковых плит, см. В.2.3;

E - параметр ослабления, измененный вследствие совместного кондукционного и радиационного теплопереносов через образец, м-1, определяемый по формуле

Коэффициент теплопередачи J = d/R («измеренная, эквивалентная или эффективная теплопроводность») материала образца с учетом уравнения (В.1) рассчитывают по формуле

Примечание - Форма представления уравнения (В.2) и кондукционной составляющей теплопроводности материала λcd зависит от вида материала.

В.2.2 Уравнения интерполяции для волокнистых изделий

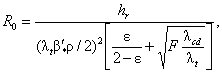

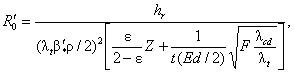

B.2.2.1 Термическое сопротивление R'0 [см. формулу (В.2)] изделий, состоящих из одного слоя однородного волокнистого материала, может быть представлено уравнением

где hr - см. формулу (В.4);

F - параметр (дополнение до единицы при «двухпоточной модели» альбедо), входящий в уравнение (В.6);

λcd - кондукционная составляющая теплопроводности материала

где λa - теплопроводность воздуха, Вт/(м · К);

ρs - плотность матрицы материала, кг/м3;

ρ - плотность образца, кг/м3;

В - константа, параметр кондукционной составляющей теплопроводности матрицы материала, м3/кг.

Примечание - Для волокнистых изделий параметр F принимает значения от 0,2 до 0,5, при этом толщина образца такова, что значение tanh (Ed/2) отличается от 1 не более чем на 1 %, которым можно пренебречь.

Коэффициент теплопропускания λt [см. формулу (В.3)] с учетом уравнений (В.5) и (В.9) может быть представлен уравнением

где ![]() ;

;

Зависимость теплопроводности воздуха λа от температуры θ, °С, устанавливают, используя уравнение

λа = λа0(1 + 0,03052θ - 1,282 · 10-6θ2), (В.11)

где λа0 - константа, равная 0,0242396.

При интерполировании результатов измерений следует использовать уравнения (В.1) - (В.5) или (В.8) и (В.9).

Примечание - При применении приведенных выше уравнений интерполяции должны быть известны следующие параметры и характеристики материала: параметры А и В, параметр ослабления β'*, плотность материала и средняя температура образца при проведении испытания.

Для определения термического сопротивления или коэффициента теплопередачи должны быть известны дополнительный параметр материала F (или его дополнение до 1 альбедо ω*) и излучательная способность рабочих поверхностей плит прибора ε*.

_____________

* Приведенные параметры зависят от свойств материала изделий, условий испытания и определяются экспериментальным путем.

B.2.2.2 При определении термического сопротивления изделий, состоящих из одного слоя волокнистого материала с постоянным градиентом плотности по толщине, может быть сделано допущение, что плотность ρ изменяется линейно в направлении х, перпендикулярном к лицевым граням образца

ρ = ρ0(1 + kx), (В.12)

где ρ0 - плотность образца при х = 0;

k - коэффициент пропорциональности;

х - координата точки, расположенной в середине толщины образца (х = 0).

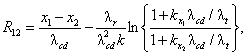

Если эффект толщины незначителен и для уравнения (В.3) справедливо вышеуказанное допущение, то термическое сопротивление R12 слоя толщиной х1 - х2, полученное интегрированием уравнения Фурье от х1 до х2, описывается уравнением

где x1 = -d/2 и x2 = +d/2 - координаты лицевых граней образца.

Если эффект толщины значителен, то уравнение (В.1) может быть записано в виде

где R01 и R02 - термические сопротивления у поверхностей лицевых граней образца; вычисляют по формуле (В.8), используя значения плотности образца у поверхностей лицевых граней, имеющих координаты -d/2 и +d/2 соответственно;

R12 - термическое сопротивление образца, вычисленное по формуле (В.13).

В.2.3 Уравнения интерполяции для изделий из пенопласта и теплоизоляционных пробковых плит

Термическое сопротивление R'0 изделий из пенопласта и теплоизоляционных пробковых плит может быть представлено уравнением

Примечание - Значение параметра F в уравнении (В.6) для изделий из пенопласта и теплоизоляционных пробковых плит близко к нулю, tanh(Ed/2) = (Ed/2).

Параметр Z = 1 для всех пенопластов (за исключением пенополистирола, изготовленного вспениванием гранул стирола, и теплоизоляционных пробковых плит).

Примечание - Для указанных материалов значение параметра Z зависит от толщины образца и среднего диаметра вспученных гранул или зерен. Установлено, что эмпирическое соотношение Z = 0,75 - 0,25 tanh(d/3 db), где db - средний диаметр вспученных гранул или зерен, удовлетворительно описывает зависимость Z от диаметра.

Кондукционную составляющую теплопроводности материала λcd, определяемую кондукционным теплопереносом через газ в порах и матрицу материала (плотность матрицы ρs, кг/м3), вычисляют по формуле

λcd = λg(1 + Bρ), (B.16)

где λg - теплопроводность газа в порах материала, Вт/(м · К);

В - константа, параметр кондукционной составляющей теплопроводности матрицы материала, м3/кг.

Радиационную составляющую теплопроводности материала вычисляют по формуле (В.5).

Уравнение (В.3) для определения коэффициента теплопропускания λt c учетом уравнений (В.5) и (В.16) может быть записано в следующем виде:

где С = 2ht/β'* - параметр радиационной составляющей теплопроводности материала образца, Вт · м2/(кг · К).

При интерполировании результатов измерений следует использовать уравнения (В.1), (В.3) - (В.5), (В.15) и (В.16), включающие в себя параметры А и В и параметр ослабления β'*. Дополнительно должны быть известны плотность материала и средняя температура испытания образца.

Для вычисления термического сопротивления должна быть известна излучательная способность рабочих поверхностей плит прибора ε.

Приложение С

(справочное)

Упрощенные

методики испытания образцов, толщина которых превышает максимальную

толщину,

допустимую при испытаниях на имеющемся приборе

В настоящем приложении приведены методики испытания образцов изделий, толщина которых превышает максимальную толщину, допустимую при проведении испытаний на имеющемся приборе (см. рисунок С.1).

С.1.1 Методики включают в себя:

a) предварительные методики оценки эффекта толщины, см. С.2;

b) методики, применяемые, если эффект толщины значителен, см. С.3:

1) методики предварительного определения параметров материала (предварительные измерения),

2) методики оценки отклонения характеристик изделия от средних значений (текущие измерения); число измерений при проведении испытаний по этим методикам ограничено.

С.1.2 Предварительные измерения проводят с целью определения параметров материала, которые являются общими для одной группы или одного вида материала, одной группы или одного вида изделий. Значения отдельных параметров могут быть указаны в стандарте на изделие конкретного вида или определены в начале производства изделия.

С.1.3 Текущие измерения проводят с целью определения изменений характеристик изделий при их изготовлении. Порядок проведения текущих измерений должен быть указан в стандартах на изделия конкретных видов.

С.1.4 Специальные методики для изделий, плотность которых изменяется по толщине, приведены в С.3.2.1.2 для минераловатных изделий и в С.3.2.2.3 - для изделий, плотность которых резко увеличивается в направлении обеих лицевых граней (изделия из пенопласта с уплотненным наружным слоем, образованным в процессе изготовления).

С.2 Методики оценки эффекта толщины

С.2.1 Методики оценки эффекта толщины включают в себя две группы: по методикам первой группы проводят одно измерение, по методикам второй группы - большее число измерений.

С.2.2 Предварительная оценка эффекта толщины

Эффект толщины не является значимым, если 1 - L £ 0,02, учитывая, что погрешность испытания, как правило, больше 2 %, если в стандарте на изделие не оговорено иное.

Дальнейшие испытания проводить не следует, если при минимальной толщине изделия dm выполняется условие R0/(dm/λt) £ 0,01 или 1 - L £ 0,01 (считают, что теплоперенос через материал изделия является чисто кондукционным и материал характеризуется коэффициентом теплопропускания λt, см. 5.3).

Если выполняется условие 0,01 < 1 - L < 0,03, то рекомендуется фактическую значимость эффекта толщины определять экспериментально (см. С.2.3).

При проведении предварительной оценки предполагается, что уравнения (1) или (В.1) приложения В и уравнение (2) справедливы, при этом термическое сопротивление R0 можно вычислить (если известны необходимые параметры материала) по формуле (В.8) - для волокнистых изделий, по формуле (В.15) - для изделий из пенопласта и теплоизоляционных пробковых плит.

Рисунок С.1 - Упрощенные методики испытания образцов большой толщины

С.2.2.1 Оценка эффекта толщины с помощью графиков или таблиц

Для материалов, в которых воздух заключен в порах, образованных матрицей, строят график зависимости параметра эффекта толщины L = J/λt от коэффициента теплопередачи и характеристик образца (толщины, параметра ослабления и плотности).

Пример - Из таблицы 1 следует, что для изделия толщиной 40 мм коэффициент теплопередачи при температуре 10 °С равен 45 мВт/(м · К), что составляет 0,970 - 0,973 коэффициента теплопропускания, т.е. эффект толщины равен приблизительно 3 %. Следовательно, эффект толщины значителен.

С.2.2.2 Расчетный метод оценки эффекта толщины

Для теплоизоляционных материалов, в которых воздух заключен в порах, образованных матрицей, более точная оценка термического сопротивления R'0 может быть получена, если известно значение коэффициента теплопередачи, измеренное при относительно большой толщине образца и которое в начале расчета принимают равным коэффициенту теплопропускания; λt.

Для расчета из правой части уравнения (В.10) для волокнистых изделий или уравнения (В.17) - для изделий из пенопласта и теплоизоляционных пробковых плит вычитают кондукционную составляющую коэффициента теплопропускания (см. В.2.2 приложения В для волокнистых изделий, В.2.3 приложения В - для изделий из пенопласта и теплоизоляционных пробковых плит), получая значение члена С/ρ, равное радиационной составляющей коэффициента теплопропускания.

Рассчитывают соотношение ρβ'*/2 = htρ/C, где h = 4σпТm3.

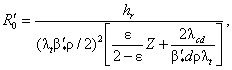

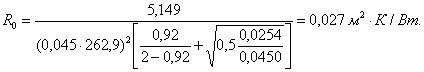

Пример - Коэффициент теплопропускания минераловатного мата плотностью 11 кг/м3 при температуре 10 °С равен 0,045 Вт/(м · К). Теплопроводность воздуха при этой температуре равна 0,0250 Вт/(м · К); В = 0,0015 м3/кг, В · ρ = 0,0015 · 11 = 0,0165 и, следовательно, суммарная кондукционная теплопроводность воздуха в порах изделия и матрицы мата равна 0,0250(1 + 0,0015 · 11) = 0,0250 ´ 1,0165 = 0,0254.

Вычитая из значения коэффициента теплопропускания 0,045 Вт/(м · К) суммарную кондукционную теплопроводность 0,0254, получим С/ρ = 0,045 - 0,0254 = 0,0196 Вт/(м · К). Если предположить, что излучательная способность ε = 0,92, F = 0,5 и при температуре 10 °C hr = 4 5,66997 ´ 10-8 · 283,153 = 5,149 Вт/(м2 · К), то β'*ρ/2 = htρ/C = 5,149/0,0196 = 262,9 м-1.

Подставив значения в формулу (В.8), получим

При минимальной толщине образца dm = 50 мм R0/(dm/λt) = 0,027/(0,050/0,45) = 0,024, т.е. R0 составляет 2,4 % термического сопротивления, значение которого определяется значением коэффициента теплопропускания.

Эффект толщины значителен, следует руководствоваться методиками, изложенными в С.3.

С.2.2.3 Специальные методики оценки эффекта толщины

Для изделий, лицевые грани которых уплотнены (например, для экструдированных пенополистирольных плит), характеристики среднего слоя материала изделия должны быть учтены при предварительном вычислении термического сопротивления R'0.

Для минераловатных изделий, имеющих градиент плотности по толщине, при предварительной оценке эффекта толщины путем вычислений значения R0 или применяя данные, приведенные в таблице 1, следует учитывать характеристики однородного материала, плотность которого равна минимальной плотности неоднородного материала изделия.

С.2.3 Методики измерения R0 и λt для оценки эффекта толщины

Приведенную методику применяют для определения термического сопротивления неоднородных изделий методом интерполяции при любой толщине образца, большей d∞, а также при испытании изделий, значение параметра эффекта толщины которых необходимо учитывать при определении термического сопротивления.

Пример применения методики при проведении измерений на приборе, оснащенном тепломером и предназначенном для испытания одного образца, приведен ниже:

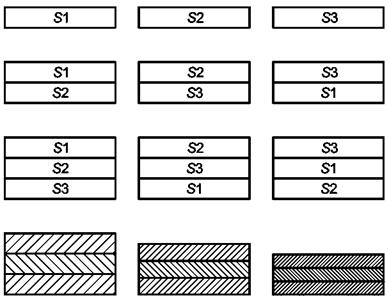

- вырезают комплект из трех образцов S1, S2 и S3 равной толщины, значение которой не превышает одной третьей максимально допустимой толщины образца при испытании на имеющемся приборе, например, от 30 до 50 мм (см. рисунок С.2);

- каждый образец испытывают отдельно;

- проводят три испытания на парах образцов S1 + S2, S2 + S3 и S3 + S1.

Толщина каждой совместно испытываемой пары образцов должна в два раза превышать толщину одного образца;

Примечание - В нижнем ряду представлены комплекты из трех образцов минераловатных изделий, подвергнутых сжатию.

Рисунок С.2 - Расположение образцов при испытании изделий, изготовленных из материалов, близких к однородным

- проводят три дополнительных испытания составных образцов, состоящих из трех образцов S1 + S2 + S3, S2 + S3 + S1 и S3 + S1 + S2. Толщина каждого составного образца должна в три раза превышать толщину одного образца;

- вычисляют коэффициенты уравнения линейной регрессии на основе девяти экспериментально полученных значений.

При проведении измерений на приборе с горячей охранной зоной, предназначенном для одновременного испытания двух образцов, используют два комплекта из трех образцов.

Методики предварительного испытания образцов минераловатных изделий, имеющих градиент плотности по толщине, приведены в С.3.2.1.2.

С.3 Методики, применяемые, если эффект толщины значителен

С.3.1 Применение табличных данных

Если эффект толщины, вычисленный или определенный экспериментально по методике, изложенной в С.2.3, значителен (1 - L > 0,02, если в стандарте на изделие не указано иное), то по результатам предварительных испытаний следует определить, являются ли данные, приведенные в таблицах 1 - 4, достаточными, чтобы по результатам испытания только одного слоя материала можно было определить путем экстраполирования коэффициент теплопередачи образца при его полной толщине.

Примечание - В других случаях могут быть применены описанные ниже методики.

С.3.2 Экспериментальные методики

Экспериментальные методики допускают, что толщина образца может превышать толщину, максимальную допустимую для имеющегося прибора, эффект толщины значителен, а погрешность результата при применении табличных данных или проведении вычислений превышает 1 % наименьшего ожидаемого значения термического сопротивления образца.

Экспериментальные методики могут быть также применены, если эффект толщины значителен, но максимальная толщина изделия не превышает толщину образца, максимальную допустимую при испытании его на имеющемся приборе. В этом случае экспериментальные методики применяют для определения характеристик материала образца и исключения проведения измерений при каждом значении толщины изделия.

С.3.2.1 Методики испытания минераловатных изделий

Если эффект толщины предположительно значителен, то минераловатные изделия имеют градиент плотности по толщине (методика приведена в С.3.2.1.2). Для однородных материалов может быть использована методика, приведенная в С.3.2.1.1.

С.3.2.1.1 Методики испытания однородных минераловатных изделий

С.3.2.1.1.1 Предварительные испытания для определения характеристик материала Предварительные испытания однородных минераловатных изделий проводят, если необходимо ограничить число измерений, проводимых для определения характеристик материала, от которых зависит изменение технических показателей изделия (например, плотности). При этом должно быть проанализировано уравнение (В.10) или (В.17) приложения В, для радиационной составляющей теплопроводности λt - формула (В.5) приложения В.

Коэффициент

теплопропускания λt определяют как

сумму трех составляющих: параметра кондукционной составляющей теплопроводности

воздуха А, кондукционной составляющей теплопроводности матрицы изделия ![]() или

АBρ и радиационной

составляющей теплопроводности λt. Кондукционная и

радиационная составляющие теплопроводности материала зависят от плотности

материала образца (см. В.2 приложения В). Если значение параметра А

известно [например, вычислено по формуле (В.11) приложения В для воздуха],

то для определения параметров B и β'*

должны быть известны не менее двух значений коэффициента теплопропускания λt

при

одной произвольной средней температуре образца и при двух различных значениях

плотности. Применяют следующую методику:

или

АBρ и радиационной

составляющей теплопроводности λt. Кондукционная и

радиационная составляющие теплопроводности материала зависят от плотности

материала образца (см. В.2 приложения В). Если значение параметра А

известно [например, вычислено по формуле (В.11) приложения В для воздуха],

то для определения параметров B и β'*

должны быть известны не менее двух значений коэффициента теплопропускания λt

при

одной произвольной средней температуре образца и при двух различных значениях

плотности. Применяют следующую методику:

- изделия разрезают на такое число образцов одинаковой толщины, чтобы толщина одного образца не превышала толщину образца, максимальную допустимую при испытании его на имеющемся приборе (например, из изделия толщиной 300 мм вырезают три образца толщиной 100 мм каждый);

- каждый образец испытывают отдельно при его толщине и плотности;

- образцы укладывают стопкой и последовательно подвергают сжатию до трех ил и четырех значений толщины, максимальная из которых равна двум третьим первоначальной общей толщины стопки, минимальная - одной трети (см. рисунок С.2).

Проводят испытания одного и того же материала при различных значениях его плотности, определяя значения термического сопротивления R по формуле (1) или коэффициента теплопередачи J по формуле (2) или (В.7) приложения В.

Максимальная допустимая степень сжатия образцов должна быть приведена в стандарте на изделие конкретного вида;

- методом наименьших квадратов определяют зависимость коэффициента теплопропускания от характеристик материала, используя уравнения (1) и (В.10) или (В.17) приложения В, и термического сопротивления R0, используя уравнение (В.8) или (В.2) приложения В для образцов с очень низкой плотностью и небольшой толщиной.

В уравнении (В.8) приложения В ε - общая полусферическая излучательная способность рабочих поверхностей плит прибора, β'* - параметр ослабления, ρ - плотность материала. Параметры F и hr определяют, используя уравнения (В.4). Параметр E - измененный параметр ослабления, определение которого может быть задано уравнением (В.6) приложения В;

- вычисляют термическое сопротивление образца требуемой толщины, используя уравнения интерполяции и параметры материала, определенные методом наименьших квадратов.

Примечание - Учитывая, что значимость параметра кондукционной составляющей теплопроводности материала В мала, а изменения параметра материала F незначительны, то изменение характеристик материала при известном значении параметра А может зависеть только от изменения параметра β'* и испытывать в сжатом состоянии следует небольшое число образцов, чтобы получить средние значения параметров, характерные для данного изделия.

С.3.2.1.1.2 Текущие испытания

Испытывают отдельные слои изделия при их исходной плотности. По результатам испытаний определяют значение параметра β'*. По формулам (1) и (В.8) приложения В вычисляют термическое сопротивление образца при его полной толщине.

С.3.2.1.2 Методики испытания минераловатных изделий, имеющих градиент плотности по толщине

Для испытания минераловатных изделий, имеющих градиент плотности по толщине, применяют следующую методику:

- минераловатное изделие разрезают на образцы одинаковой толщины. Толщина образцов не должна превышать максимальную допустимую толщину образца при испытании на имеющемся приборе и должна быть не менее одной трети этой толщины (например, изделие толщиной 240 мм разрезают на три образца толщиной 80 мм каждый).

Рекомендуется разрезать изделие на нечетное число слоев так, чтобы один слой был обязательно вырезан из центральной части изделия. Чем больше толщина слоя, включая максимальную допустимую толщину для имеющегося прибора, тем меньше вероятность того, что эффект толщины является значимым для этого слоя.

Если эффект толщины ожидается значимым или известно, что эффект толщины значителен, то измерения следует проводить на слоях небольшой толщины. В этом случае измерения проводят на образцах, составленных из двух или трех слоев;

- измеряют плотность каждого слоя. Относят плотность каждого слоя к координате, соответствующей его центру. Начало координат совмещают с центром образца. Методом наименьших квадратов определяют параметры ρ0 и k, см. уравнение (В.12) приложения В.

Ниже приведены примеры применения методики испытания минераловатных изделий, имеющих градиент плотности по толщине.

Пример 1 - Образец толщиной 240 мм разрезают на три слоя толщиной 80 мм и измеряют их плотности: 11,70; 14,10 и 20,30 кг/м3. Измеренные значения плотности относят к координатам минус 80, 0 и плюс 80. Методом линейной регрессии применительно к уравнению (В.12) приложения В получают выражение ρ = 15,37(1 + 0,0538х), кг/м3, где х - координата, мм.

Вычисляют плотность на двух противоположных лицевых гранях образца, имеющих координаты минус d/2 и плюс d/2. Если полученные значения отличаются от средней плотности образца менее чем на 20 %, то значение термического сопротивления, вычисленное по формуле (В.14), отличается менее чем на 1 % от значения термического сопротивления, вычисленного по формуле R = d/λt.

Пример 2 - Для образца, описанного в предыдущем примере, при х = минус 120 мм ρ = 8,92 кг/м3, при х = плюс 120 мм ρ = 21,82 кг/м3. Указанные значения отличаются на 42 % от средней плотности образца, поэтому расчеты термического сопротивления следует проводить по уравнению (В.13) приложения В.

Измеряют коэффициент теплопередачи слоя, имеющего наименьшую плотность, и вычисляют его термическое сопротивление R0 в соответствии с С.2.2.2 с целью принятия предварительного решения о значимости эффекта толщины для слоев образца, подлежащих испытанию. Продолжают испытание в соответствии с С.3.2.1.2.1, если эффект толщины незначителен, или С.3.2.1.2.2, если эффект толщины значителен.

С.3.2.1.2.1 Методика испытания, если эффект толщины незначителен

Если эффект толщины незначителен, то испытание продолжают следующим образом:

- измеряют термическое сопротивление одного или двух слоев, вырезанных из средней части образца;

- вычисляют кондукционную составляющую теплопроводности материала образца λcd, значение которой определяется кондукционным теплопереносом через газ в порах и матрицу изделия, в соответствии с С.2.2 при плотности, равной средней плотности образца (в приведенных выше примерах 15,37 кг/м3). По уравнению (В.12) приложения В вычисляют координату хс, плотность образца в которой равна плотности среднего слоя этого образца (в приведенных выше примерах плотность среднего слоя равна 14,10 кг/м3 и, следовательно, хс = -23,6 мм). Вычисляют координаты х1 и х2 граней слоя толщиной 80 мм, центр которого находится в точке с координатой хс (в приведенных выше примерах х1 = минус 63,6 мм и х2 = плюс 16,4 мм). По формулам (В.13) и (В.3) - (В.5) вычисляют значение параметра β'*, который характеризует испытуемый образец;

- проводят предварительные расчеты по формулам (В.3) и (В.5) приложения В, используя значение β'*, вычисляют термическое сопротивление образца по формуле (В.13) приложения В, принимая х1 = -d/2 и х2 = +d/2.

Примечание - Если (kd/2) < 0,2, то расчеты проводят, используя уравнение R12 = (х1 - х2)/λt.

В стандартах на изделия конкретных видов должно быть указано, предназначена ли описанная выше методика как для предварительных, так и для текущих испытаний или только для текущих испытаний. Предварительные испытания включают в себя:

- измерение термического сопротивления всех слоев образца;

- определение координаты, соответствующей плотности среднего слоя (см. выше);

- определение кондукционной составляющей теплопроводности материала λcd и параметра β'* методом наименьших квадратов по измеренным значениям термического сопротивления слоев образца, выраженного уравнением (В.13) приложения В. Порядок определения координат соответствующих слоев приведен выше.

С.3.2.1.2.2 Методика испытания, если эффект толщины значителен

Если эффект толщины значителен, то может быть применена методика, приведенная в С.3.2.1.2.1, при этом по формуле (В.14) приложения В вычисляют термическое сопротивление образца и одного слоя образца. Значения R01 и R02 вычисляют по формуле (В.8) приложения В, подставляя в нее значения плотности поверхностных слоев лицевых граней образца, координаты которых минус d/2 и плюс d/2, или значения плотности поверхностных слоев лицевых граней слоя, координаты которых х1 и х2. R12 - термическое сопротивление образца или отдельного слоя, вычисленное по формуле (В.13). При вычислении термических сопротивлений R01 и R02 значение параметра F может быть принято равным 0,50. На предварительном этапе параметр F может быть также определен методом наименьших квадратов.

С.3.2.2 Методики испытания изделий из пенопласта и теплоизоляционных пробковых плит

С.3.2.2.1 Методики испытания однородных изделий (кроме изделий из пенополистирола, изготовленного методом формования из гранул, и теплоизоляционных пробковых плит)

Если по результатам оценок, выполненных в соответствии с С.2, испытания необходимо продолжить, то могут быть применены описанные ниже методики.

Для многих видов материалов, рассматриваемых в настоящем разделе, например, для пенополистирола, изготовленного методом формования, толщина образцов может быть менее толщины d∞.

С.3.2.2.1.1 Предварительные испытания

Для проведения предварительных испытаний применяют следующую методику:

- измеряют термическое сопротивление слоя изделия, толщина которого равна максимально допустимой толщине образца при испытании на имеющемся приборе;

- постепенно уменьшают толщину слоя, отрезая от него слои толщиной от 10 до 20 мм; измеряют термическое сопротивление оставшегося слоя;

- методом наименьших квадратов определяют параметры материала по измеренным значениям термического сопротивления.

Термическое сопротивление R'0 изделий из пенопласта и теплоизоляционных пробковых плит вычисляют по формуле (В.15) приложения В.

Параметр Z = 1 для плит из пенопласта (кроме плит из пенополистирола, изготовленных методом формования из гранул) и теплоизоляционных пробковых плит. Параметры β'*, А, В и F (F стремится к нулю в большинстве случаев) вычисляют методом наименьших квадратов. Если поры материала заполнены воздухом, то А - фиксированный параметр, который вычисляют, используя формулу (В.10) приложения В.

С.3.2.2.1.2 Текущие испытания

Для проведения текущих испытаний изделие разрезают на слои, как указано в С.3.2.1.1, вычисляют значение параметра β'*, затем на основе полученного значения параметра β'* и параметров, определенных при предварительных испытаниях, вычисляют термическое сопротивление R'0 и коэффициент теплопередачи J изделия.

С.3.2.2.2 Методика испытания плит из пенополистирола и теплоизоляционных пробковых плит

Методика аналогична изложенной в С.3.2.2.1, при этом параметр А является теплопроводностью воздуха, F - стремится к нулю, Z - зависит от толщины образца и среднего диаметра вспученных гранул или зерен. Эмпирическое соотношение Z = 0,75 - 0,25 tanh (d/3 db), где db - средний диаметр вспученных гранул или зерен, удовлетворительно описывает зависимость Z от db.

Неизвестные параметры β'*, В и db определяют методом наименьших квадратов при проведении предварительных испытаний.

Если изделие, изготовленное из экструдированного пенопласта, имеет уплотненный наружный слой, плотность которого значительно больше плотности его средней части, а поверхности наружного слоя покрыты пленкой, то следует испытать материал средней части изделия и провести расчеты в соответствии с С.2.2.2.

Если по результатам расчетов необходимо продолжить испытания, то может быть применена следующая методика:

- определяют термическое сопротивление R'0 средней части изделия, как указано выше для однородных ячеистых изделий,

- оценивают термическое сопротивление изделия каксуммутермическихсопротивлений лслоев, на которые было разрезано изделие, уменьшенное на значение произведения (п - 1)R'0. Если в процессе разрезания изделия на слои часть материала превращена в опилки, то это учитывают в соответствии с требованиями 5.3.

Приложение D

(справочное)

Информация, которую следует приводить в стандартах на изделия конкретных видов

Информация, которую следует приводить в стандартах на изделия конкретных видов, приведена в таблице D.1.

Таблица D.1

|

Раздел, подраздел, пункт, подпункт, приложение настоящего стандарта |

Краткая необходимая информация |

|

Подготовка образца к испытанию в зависимости от вида изделия |

|

|

Методики вычисления термического сопротивления слоя, вырезанного из образца, отличающиеся от методики, описанной в настоящем стандарте |

|

|

Выбор между вычислением полного термического сопротивления образца как произведения измеренного термического сопротивления одного слоя на число равных слоев, составляющих образец, и вычислением его как суммы измеренных термических сопротивлений всех слоев, составляющих образец |

|

|

Выбор между определением коэффициента теплопропускания материала и определением термического сопротивления изделия, если эффект толщины значителен |

|

|

Использование таблиц 1 - 4 для определения коэффициента теплопропускания, если эффект толщины значителен |

|

|

Выбор процедуры интерполяции |

|

|

Выбор процедуры интерполяции |

|

|

Содержание отчета об испытаниях |

|

|

Параметры материала, которые должны быть установлены или измерены при предварительных или текущих испытаниях |

|

|

Значимость эффекта толщины при 1 - L > 0,02, если иное не оговорено в стандарте на изделие |

|

|

С.3.2.1.1.1 |

Максимально допустимая степень сжатия при испытании минераловатных изделий |

|

Применение методики, описанной в С.3.2.1.2.1 приложения С, при предварительном и текущем испытании одновременно или только при текущем испытании |

Приложение ДА

(справочное)

В настоящем приложении приведено описание процесса теплопереноса через однородные теплоизоляционные материалы низкой плотности как основы для получения уравнений интерполяции, применяемых при прогнозировании эффекта толщины путем интерполирования.

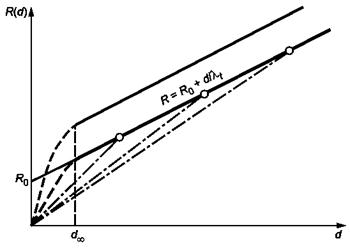

График зависимости R(d) термического сопротивления образца R от его толщины d для всех однородных теплоизоляционных материалов представлен на рисунке ДА.1. Термическое сопротивления образца R0 при толщине, равной нулю, полученное экстраполированием прямолинейного участка графика (непрерывная полужирная прямая линия), зависит от свойств материала и условий испытания, например от излучательной способности рабочих поверхностей плит прибора, контактирующих с лицевыми гранями образца в процессе испытания.

Угол наклона прямолинейного участка графика зависимости термического сопротивления образца материала от его толщины R(d) является истинной технической характеристикой материала. При d > d∞ отношение приращения толщины образца Δd к соответствующему приращению его термического сопротивления ΔR (Δd/ΔR) называют коэффициентом теплопропускания материала.

На приборах с горячей охранной зоной или приборах, оснащенных тепломером, измеряют термическое сопротивление образца R. Если толщина образца d измерена, то может быть вычислено значение коэффициента теплопередачи J по формуле J = d/R. Коэффициент теплопередачи может быть представлен как измеренная, эквивалентная или эффективная теплопроводность образца. Для теплоизоляционных материалов низкой плотности коэффициент теплопередачи J зависит от коэффициента ослабления радиационного теплопереноса, теплопроводности газа в порах, теплопроводности матрицы материала и воздухопроницаемости материала, от условий испытаний и характеристик образца: толщины, средней температуры, разности температур лицевых граней образца в процессе испытания и излучательной способности рабочих поверхностей плит прибора, контактирующих с лицевыми гранями образца при испытании. Если толщина образца достаточно велика, то коэффициент теплопередачи не зависит от толщины образца и излучательной способности рабочих поверхностей плит прибора, контактирующих с лицевыми гранями образца в процессе испытания, т.е. является свойством материала, называемым коэффициентом теплопропускания материала.

Примечание - Если различные материалы имеют одинаковые коэффициент теплопропускания, коэффициент ослабления радиационного теплопереноса, теплопроводность газа в порах и теплопроводность матрицы, то значение толщины d∞, при котором начинается прямолинейный участок графика зависимости термического сопротивления образца материала от его толщины R(d), для пенопластов должно быть больше, чем для минераловатных изделий, вследствие различного механизма ослабления радиационного теплопереноса через эти материалы. Поэтому для пенопластов чаще, чем для минераловатных изделий, значение толщины d∞ может быть больше фактической толщины образца.

Термическое сопротивление R и коэффициент теплопропускания λt плоского образца материала низкой плотности могут быть описаны следующими уравнениями:

R = R'0 + d/λt, (ДА.1)

λt = λcd + λt, (ДА.2)

где R0 - термическое сопротивление образца при толщине, равной нулю (может не зависеть от толщины образца d), м2 · К/Вт;

d - толщина образца, м;

λt - коэффициент теплопропускания материала, Вт/(м · К);

λcd - кондукционная составляющая теплопроводности материала, значение которой определяется совместным кондукционным теплопереносом через газ в порах и матрицу материала, Вт/(м · К);

λt - радиационная составляющая теплопроводности материала, Вт/(м · К).

Рисунок ДА.1 - График зависимости термического сопротивления образца от толщины

Толщина d∞ соответствует началу прямолинейного участка графика зависимости термического сопротивления образца от его толщины R(d). Уменьшение излучательной способности рабочих поверхностей плит прибора, контактирующих с лицевыми гранями образца в процессе испытания, сдвигает прямолинейный участок графика вверх (см. непрерывную полужирную прямую линию на рисунке ДА.1).

Если d < d∞, то отношение приращения толщины образца Δd к соответствующему приращению измеренного термического сопротивления ΔR не является постоянной величиной. Коэффициент теплопропускания материала λt не может быть измерен, а коэффициент теплопередачи не является истинным свойством материала, т.к. зависит от условий испытания.

Если d > d∞, то отношение Δd/ΔR - величина постоянная. Коэффициент теплопропускания λt является истинным свойством материала, не зависящим от условий испытания, и может быть измерен. Радиационная составляющая теплопроводности λt и кондукционная составляющая теплопроводности λcd материала могут быть определены как свойства материала, при этом λt = λcd + λТ.

Измеренное значение коэффициента теплопередачи J = d/R еще не является независимым от толщины d (см. пунктирные линии на рисунке ДА.1).

Примечание - Уравнения интерполяции, описывающие процесс теплопереноса через теплоизоляционные материалы низкой плотности, приведены в приложении В.

Приложение ДБ

(справочное)

Сопоставление

структуры настоящего стандарта со структурой примененного

европейского стандарта

Таблица ДБ.1

|

Структура настоящего стандарта |

Структура европейского стандарта ЕН 12939:2000 |

|

5.1 |

|

|

5.2 |

|

|

5.3 |

|

|

5.3.1 |

|

|

5.3.2 |

|

|

5.3.3 |

|

|

5.4 |

|

|

5.5 |

|

|

5.5.1 |

|

|

5.5.2 |

|

|

5.5.3 |

|

|

А.4 |

|

|

А.5 |

|

|

А.5.1 |

|

|

А.5.2 |

|

|

(В.2) |

(В.5) |

|

(В.3) |

(В.2) |

|

(В.4) |

(В.3) |

|

(В.5) |

(В.4) |

Приложение ДВ

(справочное)

B.1 Тип устройства

Если нет особых указаний, то допускают, что требования, предъявляемые к прибору, оснащенному прибором с горячей охранной зоной, применимы также к прибору, оснащенному измерителем теплового потока (тепломером).

B.2 Прибор с горячей охранной зоной

В.2.1 Требования, предъявляемые к прибору с горячей охранной зоной; проверка эксплуатационных характеристик

Требования к прибору с горячей охранной зоной приведены в приложении В ЕН 12667.

Согласно ЕН 1946-2:1999 проектирование испытательного оборудования и анализ погрешностей следует проводить в соответствии с 2.1, 2.2 и 2.3 ИСО 8302:1991. Проверку эксплуатационных характеристик оборудования проводят в соответствии с 4.5 ЕН 1946-2:1999.

B.3 Измеритель теплового потока

В.3.1 Требования к прибору, оснащенному измерителем теплового потока; калибрование и проверка эксплуатационных характеристик

Требования к измерителю теплового потока приведены в приложении С ЕН 12667. Согласно ЕН 1946-3:1999 проектирование оборудования и анализ погрешностей следует осуществлять в соответствии с 2.1, 2.2 и 2.3 ИСО 8301. Калибровку проводят в соответствии с 4.5 ЕН 1946-3:1999, проверку эксплуатационных характеристик - в соответствии с 4.6 ЕН 1946-3:1999.

Библиография

|

[1] ИСО 8302:1991 |

Теплоизоляция - Определение термического сопротивления и связанных с ним теплофизических показателей при стационарном тепловом режиме - Прибор с горячей охранной зоной |

(В.2)

(В.2)