| Информационная система |  |

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (ЕН 12667:2001) |

МАТЕРИАЛЫ И ИЗДЕЛИЯ СТРОИТЕЛЬНЫЕ

С ВЫСОКИМ И СРЕДНИМ

ТЕРМИЧЕСКИМ СОПРОТИВЛЕНИЕМ

Методы определения

термического сопротивления

на приборах с горячей охранной зоной

и оснащенных тепломером

EN 12667:2001

Thermal

performance of building materials and products -

Determination of thermal resistance by means of guarded hot plate and heat

flow meter methods - products of high and medium thermal resistance

(MOD)

|

|

Москва Стандартинформ 2012 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческим партнерством «Производители современной минеральной изоляции «Росизол»» на основе аутентичного перевода на русский язык указанного в пункте 4 европейского стандарта, выполненного Открытым акционерным обществом «Центр методологии нормирования и стандартизации в строительстве» (ОАО «ЦНС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 октября 2011 г. № 453-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому стандарту ЕН 12667:2001 «Теплофизические показатели строительных материалов и изделий - Определение термического сопротивления методами горячей охранной зоны и тепломера - Изделия с высоким и средним термическим сопротивлением» (EN 12667:2001 «Thermal performance of building materials and products - Determination of thermal resistance by means of guarded hot plate and heat flow meter methods - Products of high and medium thermal resistance») путем внесения изменений, сведения о которых приведены во введении к настоящему стандарту.

Наименование настоящего стандарта изменено по отношению к наименованию европейского стандарта для приведения в соответствие с ГОСТ Р 1.5-2004, пункт 3.5.

Частично изменена структура настоящего стандарта в связи с исключением из текста европейского стандарта отдельных структурных элементов. Соответствие структуры настоящего стандарта структуре европейского стандарта приведено в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Показатели, характеризующие процесс теплопереноса через строительные материалы и изделия, могут быть определены различными стандартизованными методами, выбор которых зависит от характеристик образцов, изготовленных из этих материалов и изделий. В настоящем стандарте приведены два метода определения теплофизических характеристик: на приборах с горячей охранной зоной и на оснащенных тепломером при проведении испытаний с учетом однородности структуры образцов, ограничений по толщине и других требований, приведенных в настоящем стандарте.

Настоящий стандарт содержит общую информацию о применяемых приборах, требования к конструктивным решениям приборов, а также требования к порядку проведения испытаний образцов материалов с высоким и средним термическим сопротивлением (не менее 0,5 м2 × К/Вт).

Настоящий стандарт модифицирован по отношению к европейскому стандарту путем:

- исключения из раздела «Нормативные ссылки» и текста европейского стандарта ссылок на следующие международные и европейские стандарты, не имеющие национальных аналогов на территории Российской Федерации: ИСО 8301:1991, ИСО 8302:1991, ЕН 1946-2:1999, ЕН 1946-3:1999, ЕН 12664, ЕН ИСО 7345;

- дополнения раздела «Нормативные ссылки» и включения в текст стандарта ссылок на ГОСТ Р 55467;

- замены ссылки на ЕН ИСО 7345 терминами, применяемыми в Российской Федерации в области теплотехнических испытаний. Термины с соответствующими определениями выделены в тексте стандарта рамкой из тонких линий.

- исключения из текста европейского стандарта раздела А.1 приложения А, который носит справочный характер и не содержит конкретных требований к процедуре испытаний.

- внесения в текст настоящего стандарта дополнительных требований для уточнения отдельных положений европейского стандарта, выделенных в тексте стандарта курсивом.

Сопоставление структуры настоящего стандарта со структурой примененного европейского стандарта приведено в дополнительном приложении ДА.

Настоящий стандарт применяют, если заключенные контракты или другие согласованные условия предусматривают применение теплоизоляционной продукции с характеристиками, гармонизированными с требованиями европейских стандартов, а также в других случаях, когда это технически и экономически целесообразно.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ

И ИЗДЕЛИЯ СТРОИТЕЛЬНЫЕ С ВЫСОКИМ

И СРЕДНИМ ТЕРМИЧЕСКИМ СОПРОТИВЛЕНИЕМ

Методы

определения термического сопротивления на приборах

с горячей охранной зоной и оснащенных тепломером

Building materials and products of high and medium

thermal resistance.

Methods for determination of thermal resistance by means of guarded hot plate

and heat flow meter

Дата введения - 2012 - 01 - 01

1 Область применения

Настоящий стандарт распространяется на строительные материалы и изделия с термическим сопротивлением не менее 0,5 м2 × К/Вт и устанавливает основные принципы и порядок проведения испытаний по определению термического сопротивления на приборах с горячей охранной зоной или оснащенных тепломером в диапазоне от минимальной температуры холодильника минус 100 °С до максимальной температуры нагревателя плюс 100 °С.

Настоящий стандарт устанавливает требования к техническим характеристикам и конструктивным решениям приборов, применяемых для определения теплофизических показателей строительных материалов и изделий.

Требования настоящего стандарта при условии их выполнения могут быть использованы для испытания любого (не строительного) материала.

Настоящий стандарт не распространяется на влажные изделия, обладающие любым термическим сопротивлением, или изделия большой толщины с высоким и средним термическим сопротивлением.

2 Нормативные ссылки

В настоящем стандарте использована ссылка на следующий стандарт:

ГОСТ Р 54467-2011 (ЕН 12939:2000) Материалы и изделия строительные большой толщины с высоким и средним термическим сопротивлением. Методы определения термического сопротивления на приборах с горячей охранной зоной и оснащенных тепломером (ЕН 12939:2000 «Теплофизические показатели строительных материалов и изделий - Определение термического сопротивления методом горячей охранной зоны и методом тепломера - Изделия большой толщины, обладающие высоким и средним термическим сопротивлением», MOD)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в системе общего пользования на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения, обозначения и единицы измерения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

|

3.1.1 термическое сопротивление: Отношение разности температур поверхностей лицевых граней образца к плотности теплового потока, проходящего через образец в условиях стационарного теплового режима. 3.1.2 удельное термическое сопротивление: Величина, определяемая соотношением grad T = -rq. 3.1.3 теплоемкость: Количество теплоты, передаваемое массе материала при повышении его температуры на 1 °С. 3.1.4 удельная теплоемкость: Отношение теплоемкости материала к его массе. 3.1.5 тепловой поток: Количество теплоты, проходящее через конструкцию или среду в единицу времени. 3.1.6 плотность теплового потока: Количество теплоты, проходящее через единицу площади образца. 3.1.7 контактное термическое сопротивление: Термическое сопротивление, возникающее на границе рабочих поверхностей плит прибора и испытуемого образца вследствие неплотного прилегания. |

Термины, применяемые при описании процедуры измерения теплофизических показателей изделий с высоким и средним термическим сопротивлением, приведены в приложении А.

3.2 Обозначения и единицы измерения

Обозначения характеристик и единицы измерения приведены в таблице 1.

Таблица 1 - Обозначения характеристик и единицы измерения

4 Сущность методов

4.1 Сущность методов заключается в определении плотности постоянного однонаправленного теплового потока, проходящего через однородный образец, имеющий форму прямоугольного параллелепипеда с плоскими параллельными лицевыми гранями, на приборе с горячей охранной зоной или оснащенном тепломером.

При испытании все измерения проводят в центральной части рабочих плит прибора (зоне измерения), окруженной охранной зоной.

4.2 Плотность теплового потока q определяют после установления в зоне измерения стационарного теплового режима на основании результатов измерения теплового потока Ф и общей площади зоны измерения А, через которую проходит тепловой поток.

4.3 Разность температур лицевых граней испытуемого образца ΔT измеряют с помощью датчиков температуры, установленных на рабочих поверхностях плит прибора, которые соприкасаются с лицевыми гранями образца, и/или на лицевых гранях самого образца.

4.4 Термическое сопротивление R или коэффициент теплопередачи J вычисляют на основании значений плотности теплового потока q, общей площади зоны измерения А и разности температур лицевых граней образца, если выполнены условия, изложенные в А.2.1 - А.2.3 приложения А.

Для определения коэффициента теплопередачи дополнительно измеряют толщину образца d.

4.5 Среднее значение теплопроводности λ или коэффициента теплопропускания λt вычисляют при условии выполнения требований, изложенных в А.3.3 приложения А.

4.6 Прибор, применяемый для проведения испытаний, должен поддерживать однонаправленную, постоянную во времени и равномерную по площади плотность теплового потока, проходящего через образец, а также обеспечивать измерение мощности, температуры и размеров образца с требуемой точностью (см. приложение А).

4.7 При одновременном испытании двух образцов должны выполняться требования к геометрической форме, идентичности по толщине и структуре, плоскостности и параллельности лицевых граней образцов (см. приложение А).

4.8 Общая погрешность определения термического сопротивления Re методами, приведенными в настоящем стандарте, не должна превышать 5 %.

5 Средства испытаний

5.1 Для определения термического сопротивления применяют прибор с горячей охранной зоной или оснащенный тепломером. Технические характеристики прибора с горячей охранной зоной и условия испытаний должны соответствовать требованиям, приведенным в приложении В; прибора, оснащенного тепломером, - в приложении С.

Примеры конструктивных решений приборов приведены в приложении D. Если конструктивное решение применяемого прибора соответствует приведенному в приложении D, анализ погрешностей измерений допускается не проводить.

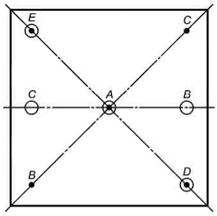

5.2 Прибор с горячей охранной зоной

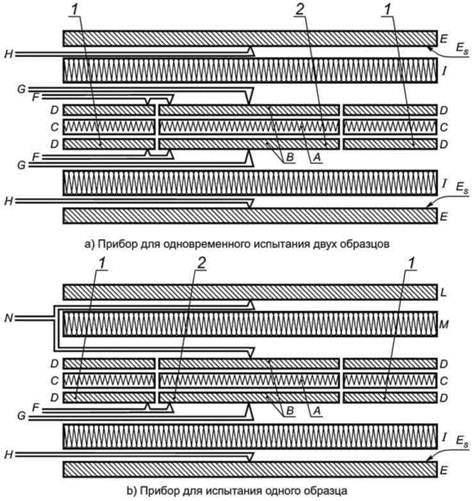

5.2.1 При проведении испытаний на приборе с горячей охранной зоной плотность теплового потока, проходящего через образец, определяют на основании результатов измерения мощности, поступающей на нагреватель зоны измерения. Общие схемы прибора с горячей охранной зоной и с установленными в нем образцами показаны на рисунке 1.

A - нагреватель зоны измерения; В

- плиты нагревателя зоны измерения; С - нагреватель охранной зоны;

D - плиты нагревателя охранной

зоны; Е - холодильник; Es - плиты холодильника;

F - дифференциальные термопары; G - термопары, установленные на

поверхности плит нагревателя;

Н - термопары, установленные на поверхности плит холодильника; I - испытуемый образец;

L - охранная плита; М -

теплоизоляция охранной плиты; N - дифференциальные термопары,

установленные на охранной плите

1 - охранная зона; 2 - зона измерения

Примечание - Зазор разделяет зоны измерения (A и B) и охранные зоны (С и D)

Рисунок 1 - Общие схемы прибора с горячей охранной зоной

Для испытаний могут применяться два типа прибора с горячей охранной зоной:

- прибор для одновременного испытания двух образцов (с центральным нагревателем, см. рисунок 1а);

- прибор для испытания одного образца (см. рисунок 1b).

После завершения испытаний в отчете об испытаниях должно быть отмечено, что измерения выполнены методом горячей охранной зоны на приборе с одним образцом.

5.2.4 Нагреватель прибора с горячей охранной зоной должен создавать однонаправленный, постоянный во времени тепловой поток однородной плотности, проходящий через центральную зону измерения, окруженную охранной зоной, отделенной от центральной зоны узким зазором.

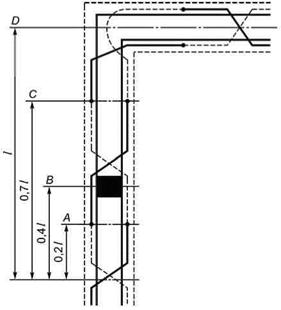

5.2.5 Зона измерения - центральная часть образца, ограниченная линиями (см. рисунок 1), проходящими посередине зазора между центральной и охранной зонами нагревателя.

Толщина образцов, испытываемых в соответствии с требованиями настоящего стандарта, должна не менее чем в десять раз превышать ширину зазора.

5.2.6 Если измерения проводят при температуре выше или ниже комнатной, должна быть предусмотрена дополнительная теплоизоляция боковых граней образца и (или) дополнительные охранные зоны.

5.2.7 Размеры плит холодильников должны быть не меньше суммы размеров плит нагревателя зоны измерения и плит нагревателя охранной зоны. Плиты холодильников должны быть изготовлены из металла, при этом температура рабочей поверхности плит холодильников должна быть постоянной во времени и равномерной.

5.2.8 Погрешность измерения теплофизических показателей изделий с высоким и средним термическими сопротивлениями на приборе с горячей охранной зоной не должна превышать ± 2 %, если требования к техническим характеристикам прибора и условиям испытаний соответствуют требованиям настоящего стандарта, в том числе приведенным в приложении В.

Повторяемость результатов последовательных измерений, проведенных на приборе с горячей охранной зоной при постоянных условиях испытания на одном и том же образце, который не извлекался из прибора, должна быть лучше чем ± 0,5 %.

Повторяемость результатов последовательных измерений, проведенных на приборе с горячей охранной зоной при постоянных условиях испытания на одном и том же образце, который после первого измерения извлекался из прибора и затем вторично помещался в прибор, должна быть лучше чем ± 1 %.

Примечание - Ухудшение повторяемости может быть вызвано незначительными изменениями условий испытания, например, изменением давления плит прибора на образец, относительной влажности воздуха вокруг образца.

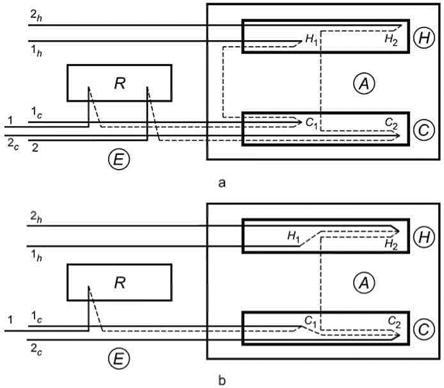

5.3 Прибор, оснащенный тепломером

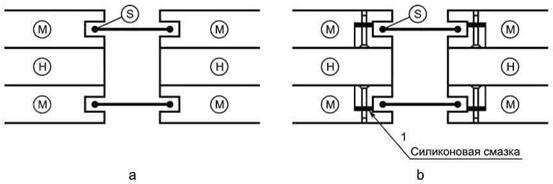

5.3.1 При проведении испытаний на приборе, оснащенном тепломером, плотность теплового потока измеряют при помощи одного или двух тепломеров, которые контактируют с лицевыми гранями образца(ов).

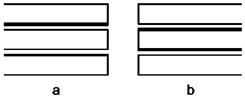

Основными элементами прибора являются: нагреватель, один или два тепломера (в зависимости от числа одновременно испытываемых образцов) и холодильник (см. рисунок 2). Испытания на приборе, оснащенном тепломером, могут проводиться по схемам, представленным на рисунке 2:

2а - асимметричная схема для испытания одного образца. Тепломер расположен так, что он соприкасается или с нагревателем или холодильником;

2b - симметричная схема для испытания одного образца;

2с - симметричная схема для одновременного испытания двух образцов. Испытуемые образцы должны быть идентичными;

2d - схема с двумя тепломерами для одновременного испытания двух образцов;

2е - схема с двумя тепломерами для одновременного испытания четырех образцов.

U', U" - холодильники и нагреватели; Н, Н', Н" - тепломеры; S, S', S" - образцы

Рисунок 2 - Типовые схемы испытания на приборе, оснащенном тепломером (тепломерами)

Результаты испытаний по приведенным схемам считают эквивалентными, если выполнены все требования настоящего стандарта к процедуре испытаний.

5.3.2 Тепломеры, применяемые для измерения плотности теплового потока, проходящего через образец(ы), состоят из слоя однородного материала, датчика разности температур лицевых граней этого слоя (термоэлектрические батареи) и датчика(ов) температуры лицевых граней тепломера. Зона тепломера, в которой расположен датчик разности температур его лицевых граней, является зоной измерения.

Плотность теплового потока q, Вт/м2, проходящего через зону измерения тепломера, вычисляют по формуле

q = feh, (1)

где f - калибровочный коэффициент (коэффициент пропорциональности между выходным напряжением тепломера eh и плотностью теплового потока q);

eh - выходное напряжение тепломера, мВ.

Примечание - Калибровочный коэффициент f не является строго постоянной величиной и зависит от температуры лицевых граней тепломера и плотности теплового потока.

5.3.3 Калибровку тепломера проводят при помощи стандартного(ых) образца(ов), измеряя термическое сопротивление испытываемого(ых) образца(ов) и стандартного образца и вычисляя отношение между измеренными величинами, при условии, что в процессе калибровки прибора и испытания образцов плотность теплового потока, проходящего через зону измерения, разность температур ΔT лицевых граней и средняя температура Тт каждого образца будут постоянными во времени, при этом выполняется соотношение

Ru/Rs = Фs/Фu, (2)

где Ru - термическое сопротивление испытываемого(ых)образца(ов), м2 × К/Вт;

Rs - термическое сопротивление стандартного(ых) образца(ов), м2 × К/Вт;

Фs - тепловой поток, проходящий через стандартный(ые) образец(ы), Вт;

Фи - тепловой поток, проходящий через испытываемый(ые) образец(ы), Вт.

Примечание - В качестве стандартных образцов могут применяться образцы, изготовленные из оптического кварцевого или органического стекла, минеральной ваты и др.

Погрешность калибровки прибора, оснащенного тепломером, в зависимости от погрешности определения теплофизических показателей стандартных образцов не должна превышать ± 2 %.

Примечание - Погрешность калибровки может быть обусловлена погрешностью измерений теплофизических показателей стандартных образцов, которые были проведены на приборе с горячей охранной зоной.

5.3.4 При проведении испытаний на приборе с тепломером значение плотности теплового потока через образец должно находиться в пределах диапазона, в котором выполнена градуировка.

В случае, если установлена зависимость калибровочного коэффициента f от температуры, экстраполирование этой зависимости не допускается.

5.3.5 Погрешность измерений теплофизических показателей на приборе, оснащенном тепломером, выполненных при средней температуре образца, приблизительно равной комнатной температуре, не должна превышать ± 3 % при условии выполнения требований, изложенных в приложении С.

Повторяемость результатов последовательных измерений, проведенных на приборе, оснащенном тепломером, при постоянных условиях испытания на одном и том же образце, который не извлекался из прибора, должна быть лучше чем ± 0,5 %.

Повторяемость результатов последовательных измерений, проведенных на приборе, оснащенном тепломером, при постоянных условиях испытания на образце, который после первого измерения извлекался из прибора и затем вторично помещался в прибор через значительный интервал времени, должна быть лучше чем ± 1 %.

6 Образцы для испытаний

6.1 Общие положения

Процедура проведения испытаний включает в себя подготовку образцов к испытаниям и измерения в соответствии с требованиями раздела 7.

Решения о возможности измерения теплофизической характеристики на имеющемся приборе, порядке подготовки образцов к испытанию и условиях испытания должны приниматься до начала испытаний (см. А.4 приложения А).

6.2 Отбор и размеры образцов

Для проведения испытаний из каждой выборки изделий отбирают один или два образца в зависимости от типа применяемого прибора (см. 5.2.2 или 5.2.3 для прибора с горячей охранной зоной, 5.3.1 - для прибора, оснащенного тепломером).

Образец(ы) должен(ы) соответствовать требованиям, изложенным в разделах А.2 и А.3 приложения А. При одновременном испытании двух образцов образцы должны быть (по возможности) идентичными, разность между значениями толщин образцов не должна превышать 2 %.

Размеры лицевых граней образца(ов) должны быть такими, чтобы образец(ы) полностью закрывал(и) рабочие поверхности плит нагревателя (включая охранную зону). Линейные размеры образца(ов) не должны превышать соответствующие размеры рабочих поверхностей плит нагревателя или тепломера более чем на 3 %. Толщина(ы) образца(ов) должна(ы) соответствовать толщине изделия, указанной в стандарте или технических условиях на это изделие.

Соотношение между толщиной образца и размерами плит нагревателя должно быть таким, чтобы сумма погрешности, вызванной разбалансом (только для прибора с горячей охранной зоной), и погрешности, возникающей вследствие боковых теплопотерь, не превышала 0,5 %. Максимальные и минимальные допустимые значения толщины образцов приведены в таблице А.1 приложения А.

6.3 Подготовка образцов к испытанию

6.3.1 Подготовка образцов к испытанию должна проводиться в соответствии с требованиями стандарта или технических условий на изделие конкретного вида. Если в стандарте или технических условиях на изделие отсутствуют указания по подготовке образцов к испытанию, то должны быть выполнены требования 6.3.2 и 6.3.3 настоящего стандарта.

6.3.2 Подготовка к испытанию образцов всех материалов (кроме сыпучих)

6.3.2.1 Поверхности лицевых граней испытуемых образцов должны быть выровнены, например, обработкой наждачной бумагой, на токарном станке, шлифованием или с помощью тонких листов, помещенных между лицевыми гранями образца и рабочими поверхностями плит прибора, для обеспечения плотного контакта лицевых граней образца с рабочими поверхностями плит прибора. Максимальная допустимая толщина воздушного зазора между рабочими поверхностями плит прибора и лицевыми гранями образца приведена в таблице А.2 приложения А.

Отклонение лицевых граней образцов от плоскостности измеряют поверочной линейкой, помещенной на поверхность лицевой грани образца так, чтобы источник света находился за линейкой и свет падал по касательной к поверхности лицевой грани (отклонение кромки поверочной линейки от прямой линии не должно быть более 0,01 мм). Видимыми являются отклонения 25 мкм и более. Отклонения 25 мкм и более измеряют толщиномером и поверочной линейкой. При измерении поверочная линейка должна опираться на две жесткие пластины толщиной не более 1 мм, помещенные у каждого края поверхности образца, подлежащей измерению. Измерения проводят вдоль четырех кромоклицевой грани образца, двух диагоналей и двух взаимно перпендикулярных линий, проходящих через середину грани образца параллельно ее кромкам. Отклонение от плоскостности образца измеряют для каждой лицевой грани образца. Приведенная выше процедура измерения может быть также применена для измерения отклонения от плоскостности рабочих поверхностей плит прибора.

6.3.2.4 При наличии на обработанных поверхностях образцов ячеистых материалов или материалов с заполнителями царапин, отколов, других аналогичных дефектов и неровностей естественного происхождения влиянием дефектов на результаты испытаний можно пренебречь, если выполняется условие (Ad/Am)(Ra/R) < 0,0005. Испытание допускается проводить, если 0,0005 < (Ad/Am)(Ra/R) £ 0,005, при этом в отчете об испытаниях должна быть приведена информация об имеющихся дефектах.

В приведенных выше соотношениях:

Ad - суммарная площадь поперечных сечений всех дефектов, м;

Ат - площадь зоны измерения без учета площади дефектов, м;

Ra - термическое сопротивление слоя воздуха, толщина которого равна максимальной глубине любого дефекта, м2 × К/Вт;

R - термическое сопротивление образца, м2 × К/Вт.

6.3.3 Подготовка к испытанию образцов сыпучих материалов

Толщина образца сыпучего материала должна не менее чем в 10 раз превышать средний размер гранул, зерен, чешуек и т.п., из которых состоит этот материал. Процедура подготовки образца(ов) сыпучего материала должна быть описана в стандарте или технических условиях на этот материал, в котором должны быть указаны: порядок изготовления специальных каркасов и тонких листов для образца, меры предосторожности при кондиционировании и установке образца в прибор, порядок изготовления одного образца (двух образцов) требуемой плотности, порядок получения требуемой плотности образца(ов), массы образца(ов) до и после кондиционирования, если необходимо.

7 Порядок проведения испытаний

7.1 Испытания по определению теплофизической характеристики образца, подготовленного в соответствии с 6.3, проводят в два этапа:

- этап 1 - кондиционирование образца перед испытанием в соответствии с 7.2;

- этап 2 - измерения на приборе с горячей охранной зоной или приборе, оснащенном тепломером, в соответствии с 7.3.

7.2 Кондиционирование образцов до постоянной массы проводят после определения массы образца(ов).

Примечание - Кондиционирование включает в себя высушивание образцов в вентилируемом сушильном шкафу или высушивание и последующее приведение образцов в термодинамическое равновесие с воздухом лабораторного помещения. Образец может быть помещен в паронепроницаемую оболочку для исключения поглощения или потери влаги во время испытания*.

______________

* Температура сушки образцов должна быть указана в стандарте или технических условиях на изделие конкретного вида, из которого вырезаны образцы.

Относительное изменение массы вычисляют по значениям массы образца до и после его высушивания.

Если необходимо сократить продолжительность испытания, образцы могут быть кондиционированы до температуры, равной средней температуре образца при испытании, непосредственно перед установкой в прибор.

7.3.1 Массу образца(ов) определяют с погрешностью не более 0,5 % перед установкой образца(ов) в прибор взвешиванием на весах, обеспечивающих указанную погрешность.

7.3.2 Толщину образца(ов) измеряют во время испытания при заданной температуре и степени сжатия или до начала проведения испытания измерительным инструментом, создающим на образец давление, равное давлению на него во время испытания, как указано в стандарте или технических условиях на изделие, из которого вырезаны образцы.

Примечание - Для образцов изделий, поставляемых в виде рулонов, указывают, как правило, толщину образцов.

Для измерения толщины образца, находящегося внутри прибора, применяют мерные шпильки, имеющие шкалу с делениями и устанавливаемые в четырех наружных углах плиты холодильника (или нагревателя и холодильника прибора для испытания одного образца) или вдоль взаимно перпендикулярных осей, проходящих через центр плиты. Толщину образца вычисляют как среднюю разность между отсчетами по шкале мерных шпилек в двух положениях:

- первое - образец находится в приборе;

- второе - образец удален из прибора, а плиты прибора прижаты друг к другу с той же силой, что и при первом положении.

По результатам измерения линейных размеров, толщины и определения массы кондиционированного образца вычисляют плотность образца во время испытания.

7.3.3 Разность температур лицевых граней образца в процессе испытания должна соответствовать приведенной в А.2.10 приложения А настоящего стандарта и в стандарте или технических условиях на изделие конкретного вида.

7.3.4 Если необходимо определить теплофизические показатели в условиях, когда образец окружен воздухом (или другим газом), то точка росы воздуха (или другого газа) должна быть на 5 К ниже температуры плиты холодильника. При испытании образца в паронепроницаемой оболочке должны быть приняты меры, исключающие выпадение конденсата на поверхности оболочки, контактирующей с холодной лицевой гранью образца.

Примечание - Паронепроницаемую оболочку применяют с целью предотвращения увлажнения или высушивания образца во время испытания.

7.3.5 Измерение теплового потока

7.3.5.1 Для определения плотности теплового потока, проходящего через образец при проведении испытаний на приборе с горячей охранной зоной, измеряют среднее значение электрической мощности, подаваемой на нагреватель зоны измерения, с погрешностью не более ± 0,1 %.

Колебания или изменения температуры рабочих поверхностей плит нагревателя во время испытания, обусловленные случайными колебаниями или изменениями входной мощности, не должны превышать 0,3 % разности температур рабочих поверхностей плит нагревателя и холодильника.

Входная мощность, поступающая на нагреватель охранной зоны, должна регулироваться и поддерживаться постоянной предпочтительно при помощи автоматической системы контроля для достижения уровня температурного равновесия между зоной измерения и охранной зоной, при котором сумма погрешностей, вызываемых разбалансом и боковыми теплопотерями, не превышает 0,5 %.

7.3.5.2 Для определения плотности теплового потока, проходящего через образец при проведении испытаний на приборе, оснащенном тепломером, измеряют среднюю температуру и электродвижущую силу на выходе тепломера, среднюю температуру испытуемого образца и разность температур его лицевых граней.

Во время испытания случайные колебания температуры рабочей поверхности тепломера (как функции времени) не должны вызывать колебания напряжения на его выходе более чем на 2 %.

Диапазон изменения плотности теплового потока должен быть таким, чтобы погрешность определения градуировочного коэффициента f и погрешность измерения электрического напряжения на выходе тепломера соответствовала бы требованиям, приведенным в 5.3.5 и приложении С.

7.3.6 При одновременном испытании двух образцов на приборе с горячей охранной зоной температуру рабочих поверхностей плит холодильников или плит нагревателя регулируют так, чтобы соотношение между разностью температур лицевых граней одного образца и разностью температур лицевых граней другого образца не превышала 2 %.

7.3.7 Температуру рабочих поверхностей плит нагревателя и холодильника, температурный баланс между центральной и охранной зонами (для прибора с горячей охранной зоной) измеряют методами, гарантирующими такую повторяемость и точность результатов измерения, которые обеспечивают выполнение всех требований, предъявляемых к прибору с горячей охранной зоной, приведенных в приложении В, или требований, предъявляемых к прибору, оснащенному тепломером, приведенных в приложении С.

7.3.8 Для определения момента установления стационарного теплового режима проводят ряд последовательных измерений в соответствии с требованиями 7.3.5 и 7.3.7 через интервалы времени между измерениями, приведенные в пункте А.2.13 приложения А, в течение времени, в четыре раза или более превышающего время Δt, рассчитываемое в соответствии с А.2.13 приложения А. Измерения проводят до тех пор, пока значения термического сопротивления, вычисленные по результатам последовательных измерений, не будут отличаться друг от друга не более чем на 1 %, при этом эти значения не должны монотонно возрастать или убывать.

Если невозможно точно определить время, необходимое для достижения стационарного теплового режима, или если у оператора нет достаточного опыта испытания образцов на том же приборе и при тех же условиях испытания (например, при начале текущих испытаний изделия нового вида), то измерения проводят по меньшей мере еще в течение 24 ч с момента установления стационарного теплового режима.

Примечание - Для визуального определения момента достижения стационарного теплового режима результаты проведенных измерений могут быть представлены графически.

7.3.9 После завершения измерений, выполненных в соответствии с 7.3.8, определяют массу и измеряют толщину образца(ов). Любые изменения объема образца(ов) должны быть указаны в отчете об испытаниях.

8 Обработка результатов испытаний

8.1 Определение изменения плотности и массы

8.1.1 Плотность сухого образца ρ0, кг/м3, и/или плотность образца, кондиционированного до начала испытания ρс, кг/м3, вычисляют по формулам:

ρ0 = т2/V; (3)

ρc = m3/V, (4)

где m2 - масса образца после сушки, кг;

m3 - масса образца после кондиционирования, кг;

V - объем образца после сушки или кондиционирования, м3.

8.1.2 Относительное изменение массы образца после сушки Δтr, кг, или после кондиционирования Δтс, кг, вычисляют по формулам:

Δтr = (m1 - m2)/m2; (5)

Δтc = (m1 - т3)/т3, (6)

где m1 - первоначальная масса образца, предназначенного для испытания, кг;

m2 и m3 - по 8.1.1.

Относительное изменение массы образца Δmd, кондиционированного после сушки, если это требуется стандартом или техническими условиями на изделие конкретного вида или необходимо для оценки условий испытания, вычисляют по формуле

Δmd = (m3 - m2)/m2. (7)

Относительное изменение массы образца Δmw во время испытания по отношению к его массе перед испытанием вычисляют по формуле

Δmw = (т4 - т5)/т5, (8)

где т4 - масса образца после испытания, кг;

т5 - масса высушенного или кондиционированного образца перед испытанием (т5 - т2 или т5 = т3), кг.

8.2 Определение теплофизических показателей

8.2.1 Для определения теплофизических показателей используют средние значения результатов измерений, проведенных после достижения стационарного теплового режима в соответствии с 7.3.8. Допускается использовать результаты других измерений, проведенных при стационарном тепловом режиме, если значения теплофизических показателей, вычисленные по результатам этих измерений, отличаются от значений теплофизических показателей, вычисленных по результатам измерений, описанных в 7.3.8, не более чем на 1 %.

8.2.2 Термическое сопротивление R, м2 × К/Вт, при испытании на приборе с горячей охранной зоной вычисляют по формуле

![]() (9)

(9)

коэффициент теплопередачи J, Вт/(м × К), - по формуле

![]() (10)

(10)

где Ф - средняя электрическая мощность, подаваемая на нагреватель зоны измерения, Вт;

А - площадь зоны измерения (см. 5.2.5), м2; для прибора, предназначенного для испытания двух образцов, значение площади зоны измерения умножают на два;

Т1 - средняя температура горячей лицевой грани образца(ов), К;

Т2 - средняя температура холодной лицевой грани образца(ов), К;

d - средняя толщина образца(ов), м.

Если выполняются условия, приведенные в А.2.2 - А.2.4 и А.3.3 приложения А, то коэффициент теплопропускания λt или теплопроводность λ вычисляют по формуле

λt или ![]() (11)

(11)

8.2.3 При испытании одного образца на приборе с одним тепломером вычисляют термическое сопротивление R, м2 × К/Вт, по формуле

где f - калибровочный коэффициент тепломера;

eh - выходное напряжение тепломера, мВ;

T1 и Т2 - по 8.2.2 или вычисляют коэффициент теплопередачи J, Вт/(м × К) - по формуле

![]() (13)

(13)

где T1, Т2 и d - по 8.2.2.

Если выполняются условия, приведенные в А.2.2 - А.2.4 и А.3.3 приложения А, то коэффициент теплопропускания λt или теплопроводность λ (или удельное термическое сопротивление r = 1/λ) вычисляют по формуле

λt или ![]() (14)

(14)

где Ф, А, Т1, Т2 и d - по 8.2.2.

8.2.4 При испытании одного образца на приборе с двумя тепломерами теплофизические показатели определяют по формулам (12) - (14), заменяя feh на 0,5 (f1eh1 + f2eh2), где индексы 1 и 2 относятся к первому и второму тепломерам (температуры рабочих поверхностей которых равны соответственно T1 и T2).

8.2.5 При испытании двух образцов на приборе с одним тепломером общее термическое сопротивление Rt, м2 × К/Вт, вычисляют по формуле

![]() (15)

(15)

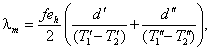

Если выполняются условия, приведенные в А.2.2 - А.2.4 и А.3.3 приложения А, то среднее значение коэффициента теплопропускания λ или теплопроводности λт, Вт/(м × К), вычисляют по формуле

λtm или  (16)

(16)

где обозначения характеристик - по 8.2.3;

' - верхний индекс, соответствующий характеристикам первого образца;

" - верхний индекс, соответствующий характеристикам второго образца.

9 Отчет об испытаниях

Результаты испытаний, проведенных в соответствии с требованиями настоящего стандарта, должны быть приведены в отчете.

В отчете каждого испытания должны быть приведены следующие сведения (приводимые значения должны представлять собой средние значения для двух одновременно испытанных образцов или значения для одного образца, если прибор предназначен для испытания только одного образца):

a) Примененный метод испытания [метод горячей охранной зоны или метод тепломера, тип примененного прибора (прибор для испытания одного образца или одновременного испытания двух образцов)] и идентификация прибора. Меры, принятые для уменьшения боковых теплопотерь. Температура воздуха в процессе испытания в помещении, в котором установлен прибор. Стандарт или технические условия на изделие, из которого изготовлен(ы) испытанный(ые) образец(ы).

b) Наименование и любая другая информация, идентифицирующие материал образца(ов), включая его(их) описание, предоставленные изготовителем.

c) Описание образцов и ссылка на стандарт или технические условия, в соответствии с которыми проводились отбор и подготовка образцов к испытанию.

d) Толщина образцов, м, с указанием метода измерения.

e) Методика и температура кондиционирования.

f) Плотность кондиционированных образцов в процессе испытания.

g) Относительное изменение массы образца после сушки и/или кондиционирования (см. 8.1).

h) Относительное изменение массы образца в процессе испытания (см. 8.1). Изменения толщины (и объема) образца в процессе испытания (см. 7.3.9).

i) Средняя разность температур лицевых граней образца(ов) в процессе испытания, К (см. 7.3.3).

k) Средняя температура образца(ов) в процессе испытания, К или °С.

l) Плотность теплового потока, проходящего через образец в процессе испытания (q = Ф/А для прибора с горячей охранной зоной или q = feh (для прибора, оснащенного тепломером, см. 8.2).

m) Термическое сопротивление или коэффициент теплопередачи образца(ов). Если возможно или необходимо, то указывают удельное термическое сопротивление, теплопроводность или коэффициент теплопропускания. Диапазон толщин, в котором были измерены указанные характеристики или в котором применяют измеренные значения характеристик [см. ГОСТ Р 54467], если такая информация требуется в соответствии со стандартом или техническими условиями на изделие конкретного вида.

n) Дата окончания испытания; полная продолжительность испытания и продолжительность стационарного теплового режима, если такая информация требуется в соответствии со стандартом или техническими условиями на изделие конкретного вида.

Для прибора, оснащенного тепломером, указывают: дату последней градуировки тепломера, тип или типы стандартных образцов, использованных при градуировке, их термическое сопротивление, дату сертификации стандартных образцов, организацию, выдавшую сертификат, срок действия сертификата и номер сертификата стандартных образцов.

о) Ориентация прибора: вертикальная, горизонтальная или любая другая. Если прибор предназначен для испытания одного образца и образец не расположен вертикально, то указывают расположение горячей лицевой грани образца: вверху, внизу или иное.

р) Если в процессе испытания образец находился в паронепроницаемой оболочке, то необходимо указать материал, из которого сделана оболочка, и ее толщину.

q) Графическое представление результатов испытания, если это требуется стандартом или техническими условиями на изделие конкретного вида. Графики зависимости строят для каждой теплофизической характеристики, откладывая ее значения по оси ординат, от средней температуры испытуемого образца, откладывая ее значения по оси абсцисс. Графики зависимости термического сопротивления или коэффициента теплопередачи от толщины образца строят, если это требуется стандартом или техническими условиями на изделие конкретного вида.

r) Предел допускаемой погрешности измерения теплофизической характеристики, если выполнены все требования настоящего стандарта. Если при испытании не выполнено одно или более требований настоящего стандарта, то рекомендуется включать в отчет об испытаниях полную оценку погрешности или погрешностей измерения теплофизической характеристики.

s) Если испытания проведены с какими-либо отступлениями от требований настоящего стандарта, то в отчете об испытаниях должны быть приведены соответствующие объяснения. Рекомендуемая формулировка: «Испытание проведено в соответствии с требованиями ГОСТ Р 54467 за исключением.........(полный перечень исключений)».

t) Фамилия и инициалы оператора, проводившего испытание.

Приложение А

(обязательное)

Условия выполнения измерений теплофизических показателей

А.1 Термины и определения

А.1.1 теплопроводность λ в точке Р: Величина, устанавливаемая в каждой точке среды Р, теплоперенос через которую осуществляется только кондукцией, и определяемая следующим соотношением между векторами q и grad (T):

q= -λgrad (T).

Примечание - В общем случае теплопроводность представляет собой тензор, состоящий из девяти элементов, и не является постоянной величиной.

А.1.2 термически однородная среда: Среда, в которой теплопроводность не является функцией координаты точки внутри среды, но может зависеть от направления теплового потока, времени выхода на стационарный тепловой режим и средней температуры испытаний.

А.1.3 пористость ξ: Отношение объема пор пористой среды к общему объему среды (пористая среда является неоднородной вследствие наличия, например, волокон, ячеек, зерен). Локальная пористость ξР в точке Р, расположенной внутри образца, - средняя пористость, определяемая в элементе среды, окружающем точку Р, если объем этого элемента мал по сравнению с объемом образца, но достаточно велик для того, чтобы полученное среднее значение пористости имело смысл.

А.1.4 однородная пористая среда: Среда, в которой локальная пористость не зависит от координат точки, в которой вычисляют ее значение.

Примечание - Большая часть материалов с высоким и средним термическим сопротивлением представляет собой пористую среду, т.е. является неоднородной (см. А.1.3) и, следовательно, не является термически однородной.

А.1.5 термически изотропная среда: Среда, в которой теплопроводность не зависит от направления теплового потока, но может зависеть от координат точки внутри среды, времени выхода на стационарный тепловой режим и средней температуры испытаний.

Примечание - Теплопроводность изотропной среды задается одним значением в каждой точке, а не матрицей значений.

А.1.6 термически стабильная среда: Среда, в которой теплопроводность не зависит от времени, но может зависеть от координат, температуры испытаний и направления теплового потока.

А.1.7 средняя теплопроводность образца: Показатель, определяемый при стационарном тепловом режиме на образце, который имеет форму плиты, ограниченной двумя параллельными, плоскими, изотермическими лицевыми гранями и адиабатическими боковыми гранями, перпендикулярными к лицевым граням. Образец изготавливают из термически однородного, изотропного материала (или анизотропного материала, ось симметрии которого перпендикулярна к лицевым граням образца).

Примечание - Теплопроводность материала образца стабильна только в пределах точности измерения и времени, необходимого для проведения измерения, и не зависит или линейно зависит от температуры.

А.1.8 коэффициент теплопередачи образца J: Величина, определяемая по формуле

![]() (A.1)

(A.1)

Коэффициент теплопередачи характеризует образец, через который проходит тепловой поток, представляющий собой сочетание кондукционного и радиационного потоков.

Примечание - Определение термина может быть применено для описания результата любого испытания, проведенного при стационарном тепловом режиме на приборе с горячей охранной зоной или на приборе, оснащенном тепломером, на образце материала, тепловой поток через который представляет собой сочетание кондукционного, конвекционого и радиационного потоков. Коэффициент теплопередачи образца зависит от условий испытания, например, от разности температур его лицевых граней, излучательной способности рабочих поверхностей плит прибора и толщины образца.

А.1.9 коэффициент теплопропускания материала λt: Величина, значение которой определяется по формуле

![]() (A.2)

(A.2)

если отношение Δd/ΔR не зависит от толщины d.

Примечание - Коэффициент теплопропускания не зависит от условий испытания и является теплофизическим показателем теплоизоляционного материала, тепловой поток через который представляет собой сочетание кондукционного и радиационного потоков. Коэффициент теплопропускания материала можно рассматривать как предельное значение коэффициента теплопередачи слоя материала большой толщины, через который проходит тепловой поток, представляющий собой сочетание кондукционного и радиационного потоков. Коэффициент теплопропускания может быть представлен как эквивалентная, кажущаяся или эффективная теплопроводность материала.

А.1.10 теплофизический показатель при стационарном тепловом режиме: Общий термин, под которым подразумевается один из следующих показателей: термическое сопротивление, коэффициент теплопередачи, теплопроводность, удельное термическое сопротивление, коэффициент теплопропускания, тепловая проводимость, средняя теплопроводность.

А.1.11 промежуток времени, по истечении которого через образец устанавливается стационарный тепловой поток: Продолжительность промежутка времени, по истечении которого значения измеряемого теплофизического показателя, вычисленные по результатам последовательных измерений, будут отличаться друг от друга менее чем на 1 %, при этом эти значения не будут монотонно возрастать или монотонно убывать.

А.1.12 жесткий образец: Образец материала, не изменяющий заметно свою форму под воздействием давления, которое создается плитами нагревателя и холодильника с целью обеспечения равномерного теплового контакта рабочих поверхностей этих плит с лицевыми гранями образца.

А.1.13 температура помещения: Общий термин, применяемый для обозначения средней температуры испытуемого образца, при которой человек чувствует себя комфортно в помещении, если температура в нем равна этой температуре.

А.1.14 температура окружающей среды: Общий термин, применяемый для обозначения температуры у боковых граней образца или прибора.

Примечание - Температура окружающей среды - температура внутри кожуха прибора или температура воздуха в лаборатории, в которой находится прибор, если он не оснащен кожухом.

А.1.15 оператор: Лицо, ответственное за проведение испытания и представление результатов в отчете об испытаниях.

А.1.16 пользователь данными: Лицо, применяющее полученные результаты испытания с целью оценки теплофизических показателей материала или всей системы, частью которой является этот материал.

А.1.17 конструктор: Лицо, разрабатывающее конструктивное решение прибора с заданными техническими характеристиками при определенных условиях испытаний, а также методику проверки соответствия технических характеристик прибора требованиям технического задания на его разработку.

А.2 Условия и принципы выполнения измерений

А.2.5 Если выполняется условие 0,25 £ е £ 0,75 с учетом боковых теплопотерь, то максимальная толщина образца, боковые грани которого не теплоизолированы, не должна превышать значений, приведенных в графе 4 таблицы А.1, при указанных в данной таблице размерах плит прибора.

Температурное соотношение е у боковых граней образца определяют по формуле

е = (Те - Т2)/(Т1 - Т2), (А.3)

где Те - температура боковых граней образца (предположительно одинаковая по всем граням);

T1 и Т2 - температура горячей и холодной лицевых граней образца соответственно.

Примечания

1 При значении е = 0,25 и разности температур горячей и холодной лицевых граней образца, равной 20 К, температура боковых граней испытуемого образца должна быть на 5 К ниже средней температуры образца.

2 Погрешность, обусловленная боковыми теплопотерями, равна нулю для однородных изотропных образцов, если значение е близко к 0,5. Погрешность максимальна при е = 0,25 в диапазоне 0,25 £ е £ 0,75. При любом другом значении е до 0,75 включительно погрешность, обусловленная боковыми теплопотерями образца, меньше.

При наличии теплоизоляции между боковыми гранями образца и кожухом прибора, соприкасающегося с воздухом лаборатории, температура боковых граней образца равна температуре воздуха лаборатории. Если температура воздуха лаборатории значительно отличается от средней температуры образца, то значение температурного соотношения е может заметно выходить за пределы интервала 0,25 - 0,75.

3 Если средняя температура образца равна 50 °С, разность температур горячей и холодной лицевых граней образца 20 °С, температура воздуха лаборатории 20 °С, то температурное соотношение е = -1. В этом случае данные, приведенные в таблице А.1, не могут быть использованы.

При наличии в приборе с горячей охранной зоной дополнительной наружной плоской охранной зоны максимальное допустимое значение толщины образца определяют исходя из условия, что внешняя граница горячей охранной зоны должна совпадать с внешней границей дополнительной охранной зоны.

Для приборов, оснащенных охранной зоной градиентного типа или системой теплоизоляции боковых граней образца, значение погрешности вследствие боковых теплопотерь определяют на основании расчетов или систематических экспериментальных исследований на приборах данного типа.

Для прибора, оснащенного тепломером, предназначенного для испытания одного образца по симметричной схеме, максимальная допустимая толщина образца может быть увеличена на 50 %, если теплоперенос через образец является чисто кондукционным.

Для материалов низкой плотности (менее 20 кг/м3), для которых доля радиационного теплового потока в общем тепловом потоке значительна, не рекомендуется увеличивать максимальную допустимую толщину образца.

Таблица А.1 - Минимальные и максимальные допускаемые значения толщины образца

Размеры в миллиметрах

|

Размер стороны зоны измерения в плане |

Ширина охранной зоны |

Максимальная допустимая толщина образца (значение, определяемое с учетом боковых теплопотерь) |

Максимальное допускаемое отклонение от плоскостности плит прибора (0,025 %) |

Минимальная допустимая толщина образца (значение, определяемое допускаемым отклонением от плоскостности плит прибора) |

Максимальная ширина зазора |

Минимальная допустимая толщина образца1) (значение, определяемое максимальной шириной зазора) |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

200 |

100 |

50 |

30 |

0,05 |

10,0 |

1,25 |

12,5 |

|

300 |

200 |

50 |

35 |

0,08 |

15,0 |

2,50 |

25,0 |

|

300 |

150 |

75 |

45 |

0,08 |

15,0 |

1,88 |

18,8 |

|

400 |

200 |

100 |

60 |

0,10 |

20,0 |

2,50 |

25,0 |

|

400 |

100 |

150 |

80 |

0,10 |

20,0 |

1,25 |

12,5 |

|

500 |

300 |

100 |

65 |

0,13 |

25,0 |

3,75 |

37,5 |

|

500 |

250 |

125 |

75 |

0,13 |

25,0 |

3,13 |

31,3 |

|

500 |

200 |

150 |

85 |

0,13 |

25,0 |

2,50 |

25,0 |

|

600 |

300 |

150 |

90 |

0,15 |

30,0 |

3,75 |

37,5 |

|

800 |

500 |

150 |

100 |

0,20 |

40,0 |

6,25 |

62,5 |

|

800 |

400 |

200 |

120 |

0,20 |

40,0 |

5,00 |

50,0 |

|

1000 |

500 |

250 |

150 |

0,25 |

50,0 |

6,25 |

62,5 |

|

1) Приведенные минимальные допустимые значения толщин соответствуют значениям ширины зазора, указанным в седьмой графе данной таблицы; при зазорах меньшей ширины - см. 5.2.5. |

|||||||

А.2.6 Минимальная допустимая толщина нежестких образцов, определяемая допускаемым отклонением рабочих поверхностей плит прибора от плоскостности, приведена в графе 6 таблицы А.1.

Минимальная допустимая толщина образцов при испытании на приборе с горячей охранной зоной должна в 10 или более раз превышать ширину зазора между нагревателем и охранной зоной. Площадь зазора должна составлять не более 5 % площади зоны измерения. Значения максимальной ширины зазора и соответствующие значения минимальной допустимой толщины образца приведены в графах 7 и 8 таблицы А.1.

А.2.7 Верхний предел значений термического сопротивления, которые могут быть измерены, ограничивается стабильностью источника электрической энергии, подаваемой на нагреватель зоны измерения, погрешностью измерения электрической мощности, подаваемой на нагреватель зоны измерения, и уровнем теплопотерь или теплопоступлений вследствие нарушения температурного баланса между зоной измерения и охранной зоной прибора.

А.2.8 При испытании образцов (особенно жестких образцов с небольшим термическим сопротивлением) максимальное допустимое значение контактного термического сопротивления и максимальная эквивалентная толщина воздушных прослоек между лицевыми гранями образца и рабочими поверхностями плит нагревателя и холодильника прибора не должны превышать значений, приведенных в таблице А.2.

Примечание - При расчете максимальной эквивалентной толщины воздушных прослоек теплопроводность воздуха принимают равной 0,025 Вт/(м × К), что соответствует его теплопроводности при комнатной температуре.

Таблица А.2 - Максимальное допустимое контактное термическое сопротивление в зависимости от термического сопротивления образца

|

Максимальное допустимое контактное термическое сопротивление, (м2 × К)/Вт |

Максимальная эквивалентная толщина воздушной прослойки (плита прибора - образец), мм |

|

|

0,3 |

0,0015 |

0,04 |

|

0,4 |

0,0020 |

0,05 |

|

0,5 |

0,0025 |

0,06 |

|

0,6 |

0,0030 |

0,08 |

|

0,8 |

0,0040 |

0,10 |

|

1,0 |

0,0050 |

0,13 |

|

1,5 |

0,0075 |

0,19 |

А.2.9 Максимальное допустимое отклонение от параллельности лицевых граней образца должно быть таким, чтобы толщина образца отличалась от ее среднего значения не более чем на 2 % (см. В.4 таблицы В.1 приложения В).

А.2.11 При назначении максимальной рабочей температуры нагревателя и холодильника следует учитывать процессы окисления, температурные напряжения и другие факторы, вызывающие отклонение от плоскостности рабочих поверхностей плит нагревателя и холодильника, а также изменения электрического сопротивления электроизоляции, влияющие на точность электрических измерений.

А.2.12 Для испытания образцов, которые могут коробиться под воздействием градиента температуры, рекомендуется разработать специальный прибор.

a) теплоемкость плит холодильника и нагревателя прибора; характеристики системы контроля температуры рабочей поверхности плит холодильника (холодильников) прибора с горячей охранной зоной и характеристики системы контроля температуры рабочих поверхностей плит нагревателя и холодильника прибора, оснащенного тепломером;

b) теплоемкость плиты нагревателя зоны измерения и характеристики системы контроля температуры ее рабочей поверхности; теплоемкость плиты нагревателя охраной зоны и характеристики системы контроля температуры ее рабочей поверхности (только для прибора с горячей охранной зоной);

c) теплоизоляцию прибора;

d) температуропроводность и паропроницаемость материала, из которого изготовлен образец, и толщину образца;

e) среднюю температуру образца и характеристики среды, окружающей прибор в процессе испытания;

f) температуру и влажность образца(ов) в начале испытания.

Если не представляется возможным точно определить продолжительность времени, необходимого для достижения стационарного теплового режима, или отсутствует опыт испытания подобных образцов на таком же приборе при таких же условиях испытания, то значение временного интервала Δt вычисляют по формуле

Δt = (ρpcpdp + ρscsds)R, (A.4)

где ρр - плотность металла, из которого изготовлена плита нагревателя прибора с горячей охранной зоной, или плотность металла, из которого изготовлены плиты нагревателя или холодильника прибора, оснащенного тепломером, кг/м3;

ср - удельная теплоемкость металла, из которого изготовлена плита нагревателя прибора с горячей охранной зоной, или плотность металла, из которого изготовлены плиты нагревателя или холодильника прибора, оснащенного тепломером, Дж/(кг × К);

dp - толщина плиты нагревателя прибора с горячей охранной зоной или толщина плиты нагревателя или холодильника прибора, оснащенного тепломером, м;

ρs - плотность материала, из которого изготовлен образец, кг/м3;

cs - удельная теплоемкость материала, из которого изготовлен образец, Дж/(кг × К);

ds - толщина образца, м;

R - термическое сопротивление образца, м2 × К/Вт.

Если применяются системы автоматического контроля, например контроля электрических нагревательных элементов нагревателей, то интервал времени Δt может быть уменьшен.

Время достижения стационарного теплового режима, как правило, в пять раз больше, чем интервал времени Δt с погрешностью менее 1 %. Измерения рекомендуется проводить через интервалы времени, не превышающие 0,25 % Δt.

А.3 Ограничения на возможность измерения теплофизических показателей

А.3.1 При определении значимости результатов испытаний должны учитываться ограничения, связанные с возможностью измерения теплофизического показателя на имеющемся приборе.

А.3.2 Термическое сопротивление, тепловая проводимость или коэффициент теплопередачи могут быть представлены как результат одного измерения, проведенного на одном образце при заданных условиях испытаний, если соблюдены критерии однородности, приведенные в А.2.2 - А.2.4.

А.3.3 При определении среднего значения теплопроводности или коэффициента теплопропускания образца (если он необходим) должны быть соблюдены критерии однородности образцов, приведенные в А.2.2, при этом термическое сопротивление испытуемого образца при любой средней температуре не должно зависеть от разности температур лицевых граней образца. Если указанные критерии не соблюдаются, то в отчете об испытаниях следует привести только термическое сопротивление образца при заданных условиях испытания.

А.3.4 При определении теплопроводности или коэффициента теплопропускания материала (если он необходим) должны учитываться требования, приведенные в А.3.2. Выборка изделий должна гарантировать, что испытуемый материал изделий является однородным или однородным пористым, а результаты испытаний могут быть отнесены ко всему материалу, всем изделиям или всем системам.

Значение толщины испытуемых образцов должно превышать значение, начиная с которого при дальнейшем увеличении толщины коэффициент теплопередачи материала, изделия или системы изменяется не более чем на 2 %.

А.3.5 Для оценки влияния толщины образца на коэффициент теплопередачи следует руководствоваться рекомендациями, приведенными в ГОСТ Р 54467 и стандартах или технических условиях на изделия конкретного вида.

А.4 Предварительные решения

Если установлена возможность получения при проведении измерений достоверных значений теплофизических показателей, то с учетом ограничений, приведенных в настоящем приложении, до начала измерений должно быть принято решение о том, какой теплофизический показатель по результатам прямых измерений (например, теплопроводность или термическое сопротивление) или какую корреляционную зависимость измеряемого теплофизического показателя (например, зависимость теплопроводности от температуры или теплопроводности от плотности при заданной температуре) необходимо или желательно определить.

При принятии решения следует учитывать:

a) Размер и форму плит прибора, который имеется в наличии или необходим для проведения измерений. Прибор с конкретными размерами плит может быть непригоден для проведения измерений теплофизических показателей всех подлежащих испытанию образцов различных толщин. Прибор должен обеспечивать проведение измерений в требуемом диапазоне температур и при требуемых характеристиках окружающей среды.

b) Размеры и число образцов, необходимых для определения теплофизических показателей изделия в соответствии с требованиями стандарта или технических условий на изделие конкретного вида.

c) Необходимость или желательность помещения образца при испытании в тонкую паронепроницаемую оболочку в соответствии со стандартом или техническими условиями на изделие конкретного вида.

d) Необходимость в устройствах, которые в процессе испытания фиксируют толщину образца или давление на образец.

Приложение В

(обязательное)

Требования к техническим характеристикам прибора с горячей охранной зоной и условиям испытания

В настоящем приложении приведены обязательные требования к техническим характеристикам прибора с горячей охранной зоной и условиям испытаний (см. таблицу В.1).

Таблица В.1 - Технические характеристики прибора с горячей охранной зоной

|

Значение |

|

|

В.1 Точность, повторяемость, стабильность, однородность |

|

|

Пределы допускаемой основной погрешности прибора с горячей охранной зоной при комнатной температуре |

± 2 % |

|

Пределы допускаемой основной погрешности прибора с горячей охранной зоной во всем температурном диапазоне |

± 5 % |

|

Повторяемость (два измерения проведены на одном и том же образце, после первого измерения образец был извлечен из прибора и затем вторично помещен в прибор) |

± 1 % |

|

Предельно допускаемая погрешность вследствие температурного разбаланса |

± 0,5 % |

|

Предельно допускаемое значение суммы погрешностей вследствие температурного разбаланса и боковых теплопотерь |

± 0,5 % |

|

Требуемая однородность температуры рабочей поверхности плиты нагревателя по отношению к разности температур лицевых граней образца |

± 2 % |

|

Предельно допускаемое отклонение заданной разности между средними температурами рабочих поверхностей противоположных плит нагревателя |

± 0,2 К |

|

Предельно допускаемое отклонение заданной температуры рабочей поверхности плиты нагревателя вследствие колебаний электрической мощности, подаваемой на нагреватель (по отношению к разности температур рабочих поверхностей плит нагревателя и холодильника) |

± 0,3 % |

|

Требуемая долговременная стабильность температуры рабочей поверхности плиты холодильника по отношению к разности температур лицевых граней образца |

0,5 % |

|

Требуемый верхний предел колебаний температуры рабочей поверхности плиты холодильника по отношению к разности температур лицевых граней образца |

2 % |

|

Требуемая стабильность температуры рабочей поверхности плиты холодильника по отношению к разности температур лицевых граней образца |

2 % |

|

Предельно допускаемая погрешность измерения разности температур рабочих поверхностей плит нагревателя и холодильника |

± 1 % |

|

Предельно допускаемое отклонение разности температур лицевых граней двух образцов, установленных в приборе, предназначенном для одновременного испытания двух образцов |

± 2 % |

|

Допускаемые среднеквадратичные погрешности измерения температур при помощи термопар |

См. таблицу В.2 |

|

Допускаемая среднеквадратичная погрешность измерения температур при помощи термопар в диапазоне от 21 до 170 К |

± 1 % |

|

Погрешность измерения разности температур лицевых граней образца, причина возникновения которой - коробление образца |

Исключена |

|

Предельно допускаемая погрешность измерения толщины образца |

± 0,5 % |

|

Максимальная допустимая разность толщин двух образцов, одновременно испытываемых на приборе, предназначенном для испытания двух образцов |

2 % |

|

Максимальная неопределенность измеренного значения толщины нежестких образцов, обусловленная отклонениями их лицевых граней от плоскостности |

0,5 % |

|

Предельно допускаемое отклонение от плоскостности рабочих поверхностей плит прибора или лицевых граней жестких образцов |

± 0,025 % |

|

Предельно допускаемая погрешность электрических измерений температуры при помощи датчиков температуры по отношению к разности температур лицевых граней образца |

± 0,2 % |

|

Предельно допускаемая погрешность измерения средней электрической мощности, подаваемой на нагреватель зоны измерения |

± 0,1 % |

|

Предельно допускаемая погрешность измерения электрической мощности |

± 0,1 % |

|

Предельно допускаемая погрешность определения массы образца |

± 0,5 % |

|

Максимальная вероятная погрешность по отношению к общей погрешности |

50 % - 75 % |

|

В.2 Рекомендуемые размеры плит прибора |

|

|

Рекомендуемые размеры рабочих поверхностей плит прибора |

0,3; 0,5 м |

|

Рекомендуемые размеры рабочих поверхностей плит прибора (только для испытания однородных материалов) |

0,2 м |

|

Рекомендуемые размеры рабочих поверхностей плит прибора (только для оценки эффекта толщины) |

1 м |

|

В.3 Требования к техническим характеристикам прибора |

|

|

Минимальная допустимая полная полусферическая излучательная способность любой поверхности, соприкасающейся с лицевыми гранями образца |

0,8 |

|

Предельно допускаемое отклонение от плоскостности рабочих поверхностей плит нагревателя и холодильника или поверхностей лицевых граней жестких образцов |

± 0,025 % |

|

Максимальное допустимое отношение площади зазора к площади зоны измерения |

5 % |

|

Максимальное допустимое отношение расстояния датчиков дисбаланса от зазора к длине боковой стороны или диаметру зоны измерения |

5 % |

|

Максимальное допустимое отношение теплового потока, проходящего через провода, к тепловому потоку, проходящему через образец |

10 % |

|

Требуемая однородность температуры рабочей поверхности плиты нагревателя по отношению к разности температур лицевых граней образца |

2 % |

|

Максимальная допустимая разность между средними температурами рабочих поверхностей противоположных плит нагревателя |

0,2 К |

|

Максимальные допустимые колебания температуры рабочей поверхности плиты нагревателя, причинами возникновения которых являются колебания подаваемой на него электрической мощности, по отношению к разности температур рабочих поверхностей плит нагревателя и холодильника |

0,3 % |

|

Требуемая долговременная стабильность температуры рабочей поверхности плиты холодильника по отношению к разности температур лицевых граней образца |

0,5 % |

|

Требуемая стабильность температуры рабочей поверхности плиты холодильника по отношению к разности температур лицевых граней образца |

2 % |

|

Требуемый верхний предел колебаний температуры рабочей поверхности плиты холодильника по отношению к разности температур лицевых граней образца |

2 % |

|

Максимальная допустимая разность температур по отношению к минимальной разности температур лицевых граней образца при стационарном тепловом режиме |

1 % |

|

Максимальное допустимое отношение разности температуры боковой грани образца и средней температуры образца к разности температур лицевых граней образца (для меньшей погрешности) |

|

|

Максимальный допустимый диаметр проводов термопар, устанавливаемых на рабочих поверхностях плит нагревателя и холодильника с целью измерения разности температур этих поверхностей |

0,6 мм |

|

Рекомендуемый максимальный диаметр проводов термопар, устанавливаемых на рабочих поверхностях плит нагревателя и холодильника с целью измерения разности температур этих поверхностей, если длина боковой грани или диаметр плит меньше 0,5 м |

0,2 мм |

|

Рекомендуемый максимальный диаметр проводов термопар, предназначенных для измерения температурного разбаланса |

0,3 мм |

|

Минимальное допустимое число датчиков температуры на каждой стороне зоны измерения (наибольшее число из двух указанных) |

10 |

|

Минимальное допустимое электрическое сопротивление между неэкранированными датчиками температуры и металлическими плитами прибора |

100 МОм |

|

Минимальная требуемая разность между температурой плиты холодильника и точкой росы |

5 К |

|

Рекомендуемый диапазон разности между температурой плиты холодильника и точкой росы при проведении межлабораторных сопоставительных испытаний |

5 - 10 К |

|

Максимальное рекомендуемое давление, оказываемое плитами прибора на образец, для большинства теплоизоляционных материалов |

2,5 кПа |

|

Минимальное термическое сопротивление, которое может быть измерено на приборе с горячей охранной зоной |

0,1 м2 × К/Вт |

|

Минимальное термическое сопротивление, которое может быть измерено на приборе с горячей охранной зоной, если допускается увеличение погрешности измерения |

0,02 м2 × К/Вт |

|

Максимальное термическое сопротивление жестких образцов, при испытании которых необходимо применять специальные методы измерения температур их лицевых граней |

0,3 м2 × К/Вт |

|

Минимальное термическое сопротивление нежестких образцов, разность температур лицевых граней которых определяется при помощи датчиков температуры, стационарно установленных на рабочих поверхностях плит нагревателя и холодильника |

0,5 м2 × К/Вт |

|

Максимальное допустимое суммарное контактное термическое сопротивление, причиной возникновения которого является неидеальный контакт лицевых граней жесткого образца с рабочими поверхностями плит нагревателя и холодильника, по отношению к термическому сопротивлению образца |

0,5 % |

|

Минимальное допустимое термическое сопротивление жесткого образца, при котором возможно измерение разности температур его лицевых граней при помощи термопар, установленных на плитах прибора |

0,3 м2 × К/Вт |

|

Дополнительная неопределенность измерения разности температур лицевых граней жестких образцов с термическим сопротивлением более 0,1 м2 × К/Вт при использовании контактных прокладок и/или датчиков температуры, установленных на лицевых гранях образца |

0,5 % |

|

Дополнительная неопределенность измерения разности температур лицевых граней жестких образцов с термическим сопротивлением от 0,1 до 0,02 м2 × К/Вт при использовании контактных прокладок и/или датчиков температуры, установленных на лицевых гранях образца |

От 0,5 % до 4 % |

|

Минимальное допустимое отношение толщины образца к ширине зазора |

10 |

|

Максимальная допустимая разность толщин двух образцов, одновременно испытываемых на приборе, предназначенном для испытания двух образцов |

2 % |

|

Предельно допускаемое отклонение от плоскостности рабочих поверхностей плит нагревателя и холодильника или лицевых граней жестких образцов |

0,025 % |

|

Максимальная допустимая неопределенность измерения толщины нежестких образцов, обусловленная отклонениями их лицевых граней от плоскостности |

0,5 % |

|

Максимальное значение произведения (Ad/Am)(Ra/R), при котором допускается не учитывать влияние дефектов на лицевых гранях образца |

0,0005 |

|

Предельно допускаемое отклонение от параллельности лицевых граней образца по отношению к его толщине |

± 2 % |

|

Максимальный допустимый размер неоднородностей по отношению к толщине образца |

1/10 |

|

Минимальное рекомендуемое отношение толщины образца к среднему размеру зерен, гранул, чешуек и т. д. |

10 |

|

Изменение термического сопротивления образцов, содержащих теплопроводные включения, при испытании которых следует применять контактные прокладки большей толщины |

1 % |

|

Минимальное различие измеренных значений теплофизических показателей, на основании которого образец можно считать неоднородным |

2 % |

|

Максимальное допустимое отношение теплопроводности двух любых слоев в слоистых образцах |

2 |

|

Максимальное допустимое отношение теплопроводности анизотропных образцов в направлениях, перпендикулярных или параллельных его лицевым граням |

2 |

|

Предел изменений значений коэффициента теплопередачи при изменении толщины, при котором теплофизическим показателем материала следует считать коэффициент теплопропускания |

2 % |

|

Максимальное различие значений коэффициента теплопередачи при изменении толщины, при котором этот коэффициент можно считать равным коэффициенту теплопропускания |

2 % |

|

Предельно допускаемое отклонение измеренных значений термического сопротивления образцов различной толщины от прямой линии, представляющей собой график зависимости термического сопротивления от толщины, при котором можно вычислить тангенс угла наклона этой прямой |

± 1 % |

|

Максимальная допустимая толщина пластиковых листов при измерении термического сопротивления образцов сыпучих материалов |

50 мкм |

|

Минимальная толщина листов из тонкоизмельченной пробки, используемых для разрыва теплопроводных мостиков |

0,002 м |

|

В.5 Условия испытаний |

|

|

Минимальное термическое сопротивление, которое может быть измерено на приборе с горячей охранной зоной |

0,1 м2 × К/Вт |

|

Минимальное термическое сопротивление, которое может быть измерено на приборе с горячей охранной зоной, если допускается увеличение погрешности измерения |

0,02 м2 × К/Вт |

|

Максимальное термическое сопротивление жестких образцов, при испытании которых необходимо применять специальные методы измерения температур их лицевых граней |

0,3 м2 × К/Вт |

|

Нижний предел разности температур, измеряемых раздельно |

5 К |

|

Рекомендуемый нижний предел разности температур лицевых граней образца |

10 К |

|

Нижний рекомендуемый предел разности температур лицевых граней образца при определении зависимости теплофизического показателя от температуры |

5 К |

|

Верхний рекомендуемый предел разности температур лицевых граней образца при определении неизвестной зависимости теплофизического показателя от температуры |

10 К |

|

Максимальная допустимая разница между разностями температур лицевых граней двух образцов, установленных в приборе, предназначенном для испытания двух образцов |

2 % |

|

Минимальное число термопар на каждой стороне образца (наибольшее число из двух указанных) |

10 |

|

Минимальная требуемая разность между температурой плиты холодильника и точкой росы |

5 К |

|

Рекомендуемый диапазон разности между температурой плиты холодильника и точкой росы при проведении межлабораторных сравнительных испытаний |

5 - 10 К |

|

Предельно допускаемое значение суммы погрешностей вследствие температурного разбаланса и боковых теплопотерь |

0,5 % |

|

Максимальное допустимое отношение разности температуры боковой грани образца и средней температуры образца к разности температур лицевых граней образца (при меньшей погрешности) |

0,1 (0,02) |

|

Минимальное допустимое отношение толщины образца к ширине зазора |

10 |

|

Максимальная допустимая разность толщин двух образцов, одновременно испытываемых на приборе, который предназначен для испытания двух образцов |

2 % |

|

Максимальное рекомендуемое давление, оказываемое плитами прибора на образец для большинства теплоизоляционных материалов |

2,5 кПа |

|

Максимальное допустимое термическое сопротивление контактных прокладок, помещаемых между лицевыми гранями образцов и рабочими поверхностями плит нагревателя и холодильника |

Наименьшее совместимое |

|

Рекомендуемая стандартная температура воздуха в лаборатории, в которой образец выдерживается для достижения им равновесия с воздухом помещения |

(296 ± 1) К |

|

Рекомендуемая стандартная относительная влажность воздуха в лаборатории, в которой образец выдерживается для достижения им равновесия с воздухом помещения |

(50 ± 10) % |

|

Максимальное изменение результатов четырех последовательных измерений термического сопротивления, при котором можно считать, что стационарный тепловой режим установился |

1 % |

|

Минимальный период времени от момента установления стационарного теплового режима до окончания испытания при неизвестных условиях испытания |

24 ч |

Таблица В.2 - Пределы погрешности термопар

|

Диапазон температур |

Пределы погрешности (холодный спай 0 °С) |

||

|

стандартные |

специальные |

||

|

Т |

0 °С - 350 °С |

1 °С или 0,75 % |

0,5 °С или 0,4 % |

|

J |

0 °С - 750 °С |

2,2 °С или 0,75 % |

1,1 °С или 0,4 % |

|

Е |

0 °С - 900 °С |

1,7 °С или 0,5 % |

1,0 °С или 0,4 % |

|

К |

0 °С - 1250 °С |

2,2 °С или 0,75 % |