| Информационная система |  |

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

ГОСТ

Р (ИСО 8401:1986) |

Единая система защиты от коррозии и старения

ПОКРЫТИЯ МЕТАЛЛИЧЕСКИЕ

Методы измерения пластичности

ISO 8401:1986

Metallic coatings - Review of methods of measurement of ductility

(MOD)

|

|

Москва Стандартинформ 2012 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Протектор» (ООО «Протектор») на основе официального аутентичного перевода на русский язык указанного в пункте 4 международного стандарта, находящегося в Федеральном информационном фонде

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 214 «Защита изделий и материалов от коррозии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 ноября 2010 г. № 416-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 8401:1986 «Покрытия металлические. Методы измерения пластичности» (ISO 8401:1986 «Metallic coatings - Review of methods of measurement of ductility») путем:

- изменения его структуры. Сравнение структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДА;

- введения дополнительных положений, фраз и слов для учета потребностей национальной экономики Российской Федерации и особенностей российской национальной стандартизации, выделенных в тексте настоящего стандарта курсивом.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5) и ГОСТ Р 1.7-2008.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Единая система защиты от коррозии и старения

ПОКРЫТИЯ МЕТАЛЛИЧЕСКИЕ

Методы измерения пластичности

Unified system of corrosion and ageing protection. Metallic coatings. Methods of measurement of ductility

Дата введения - 2012-01-01

1 Область применения

- испытания на свободных покрытиях (отделенных от подложки);

- испытания покрытий на подложках.

Методы испытаний покрытий на подложках используют также для выявления охрупчивания подложки, которое может произойти после нанесения покрытия, например, водородного охрупчивания стали, покрытой цинком.

Примечание - Если в стандарты на покрытия включены конкретные методы испытаний пластичности, то они должны применяться предпочтительно перед методами, установленными в настоящем стандарте, при этом конкретные методы измерений пластичности должны быть согласованы между изготовителем покрытий и заказчиком.

Примечание - Методы изготовления свободных покрытий приведены в приложении А.

Примечание - Очень тонкие слои имеют различные свойства, так как формирование первых слоев зависит от свойств подложки (эпитаксия). В первых слоях могут возникнуть большие внутренние напряжения, которые могут оказать влияние на пластичность.

Образец для испытаний должен иметь равномерную толщину, поскольку на более тонких участках может возникнуть преждевременное растрескивание.

Примечание - Плотность покрытия ниже на более тонких участках и выше на более толстых участках образцов для испытаний, полученных электроосаждением, поэтому различия в плотности тока при осаждении покрытий могут привести к различиям в пластичности. Плотность тока при осаждении покрытий должна быть одинаковой по всему испытуемому образцу, и ее величину необходимо регистрировать.

1.4 После придания образцам для испытаний требуемой формы их осматривают на наличие трещин, которые могли возникнуть при изготовлении и формировании образцов.

1.5 Для покрытий на подложках после испытаний необходимо точно определить точку начала распространения трещины в верхнем слое, а также соблюдать требования к методам обнаружения этой точки (например, невооруженным глазом или с помощью лупы), установленные в конкретных методах испытаний по настоящему стандарту.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 9.905-2007 (ИСО 7384:2001, ИСО 11845:1995) Единая система защиты от коррозии и старения. Методы коррозионных испытаний. Общие требования

ГОСТ Р ИСО/МЭК 17025-2006 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ 9.302-88 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-85, ИСО 4522-2-85, ИСО 4524-1-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 10510-80 (ИСО 8490-86) Металлы. Метод испытания на выдавливание листов и лент по Эриксену

ГОСТ 11701-84 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 14019-2003 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 30003-93 Металлы. Испытание на изгиб навивкой листов и лент толщиной менее 2,5 мм

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

Примечание - Общепринятым определением пластичности является следующее: пластичностью называется способность материала сохранять полностью или частично возникшую под действием внешних сил деформацию по прекращению действия этих сил. Однако для настоящего стандарта уместно некоторое сужение понятия пластичности применительно к покрытиям, предназначенным для сохранения защитных и декоративных свойств основного металла (сплава) и наносимым после завершения всех механических операций с основным металлом.

3.2 относительное линейное удлинение: Отношение удлинения Dl к определенной исходной длине l0 испытуемого образца, взятой в качестве меры пластичности, выраженной в процентах.

Примечания

1 Термин «линейное удлинение» (linear elongation), приведенный в [1], в настоящем стандарте заменен на «относительное линейное удлинение», как более точно отражающий суть понятия, выраженную в его определении.

2 Пояснения относительно мер пластичности. Обычно при испытании образцы удлиняются (внешний слой образца, то есть покрытие удлиняется) [см. рисунок В.1 (приложение В)]. Однако, при испытаниях на выдавливание поверхность покрытия увеличивается, и в этом случае необходимо вычислять относительное линейное удлинение по уменьшению толщины. Использование составляющей деформации (растяжения) вдоль одной оси дает ошибочную информацию относительно пластичности покрытия [см. рисунок В.2 (приложение В)]. В этих случаях утоньшение покрытия, рассчитанное по увеличению площади поверхности, является более точной мерой пластичности покрытия (см. приложение В).

4 Методы испытаний свободных покрытий

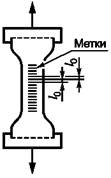

Испытания проводят на образцах покрытия, отделенного от подложки (см. рисунок 1), при этом для испытуемых покрытий, состоящих из нескольких слоев, при необходимости определяют влияние нижних подслоев на пластичность многослойного покрытия, например, облой золота на сплавах золото-медь, а также покрытия никеля, гальванически покрытые хромом.

Методы получения свободных покрытий приведены в приложении А.

Рисунок 1 - Пример получения свободного покрытия

Сущность метода заключается в определении линейного удлинения покрытия, закрепленного в захватах установки для испытания на растяжение, с последующим вычислением пластичности.

Примечание - При такой нагрузке покрытие увеличивается в длину, а его ширина и толщина уменьшаются.

4.1.2 Средства измерений и вспомогательное оборудование

Применяют обычное серийное оборудование для механических испытаний, используемое в металловедческих лабораториях, например, приведенное в ГОСТ 11701, ГОСТ 1497, или оборудование для растяжения, приспособленное для микроскопического исследования в процессе испытания.

4.1.3 Подготовка образцов для испытаний

4.1.3.1 Образцы для испытаний вырубают или вырезают из металлической фольги или изготавливают одним из следующих способов:

- фотопечатью с помощью светочувствительных лаков или пленок, которые запрессовывают в соответствующую подложку. После проявления на подложке копии испытуемого образца на него наносят окончательное покрытие (см. приложение А);

- путем химического или электрохимического фрезерования до заданной формы из фольги, на которую был нанесен кислотостойкий материал с помощью шелкографии либо с помощью нанесения фоточувствительного слоя.

4.1.3.2 Образцы для испытаний должны иметь прямоугольную форму, при этом они могут быть расширены на концах во избежание их разрушения при закреплении (см. рисунок 2).

Примечание - Некоторые методы изготовления образцов могут вызвать образование микротрещин на их краях, что приводит к преждевременному разрушению и недостоверным результатам, этого можно избежать, если для подготовки образцов использовать фотопечать или гальванопластику.

При осаждении покрытий необходимо использовать экранирование или другие методы для исключения образования утолщений поверхности образцов по краям (см. рисунок 3).

4.1.3.3 На поверхность образца наносят метки через равные промежутки, как показано на рисунке 2.

Перед испытанием измеряют расстояние между метками.

Рисунок 2 - Пример образца для испытаний (с нанесенными метками)

Рисунок 3 - Пример образца с утолщенными краями

4.1.3.4 Рекомендуемые размеры образцов приведены в таблице 1.

Таблица 1 - Рекомендуемые размеры образцов

|

Наименование показателя |

Значение показателя |

||

|

Расчетная длина рабочей части образца, мм |

200 |

50 |

25 |

|

Ширина образца, мм |

40 |

12,5 |

6,25 |

|

Примечание - Длину образца (удаление рабочей части от захватов) рассчитывают так, чтобы крепление образца в захватах не сказывалось на напряженном состоянии в середине образца. |

|||

Испытуемый образец закрепляют в захватах установки и растягивают с заданной скоростью перемещения ползунка.

После завершения испытания измеряют расстояние между метками на образце (см. рисунок 4).

Рисунок 4 - Пример образца после испытаний

4.1.5 Обработка результатов испытаний

Пластичность D, %, рассчитывают по формуле

![]() (1)

(1)

где (l1 + l2) - расстояние между соседними метками, между которыми произошло разрушение образца, после испытания (см. рисунок 4), мм;

l0 - расстояние между этими же соседними метками до испытания (см. рисунок 2), мм.

4.1.6.1 Коэффициент вариации (среднеквадратическое отклонение) K, %, рассчитывают по формуле

![]() (2)

(2)

где s - среднеквадратическая ошибка данной серии значений пластичности;

![]() - среднеарифметическое

значение из данной серии значений пластичности.

- среднеарифметическое

значение из данной серии значений пластичности.

4.1.6.2 Образцы для испытаний, изготовленные механическим способом, могут иметь значения коэффициентов вариации K до 20 %.

Более низкие коэффициенты вариации можно получить, если при нанесении покрытия на образец обеспечить равномерное распределение тока при осаждении покрытий за счет экранирования.

4.1.7.1 Для измерения очень малых изменений длины при образовании шейки на образце (см. рисунок 4) может потребоваться применение микроскопа с микрометрической шкалой.

4.1.7.3 Необходимо принять меры против скручивания образца (см. рисунок 5).

Рисунок 5 - Пример образования складок у образца из-за скручивания

4.1.7.4 Если источники погрешности измерений (см. 4.1.7.1 - 4.1.7.3) нельзя устранить, то применяют другие методы измерения пластичности.

4.2 Испытание на изгиб (испытание на микрометрический изгиб)

Метод пригоден только для оценки металлических покрытий с низкой пластичностью. Для хрупких металлов, например, блестящего никеля, значения, полученные данным методом, отличаются от величин, полученных другими методами.

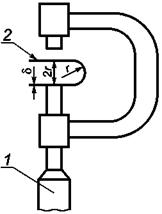

4.2.1 Сущность метода

Сущность метода заключается в воздействии на U-образный образец нагрузки, создаваемой штоком микрометра, до разрушения образца и последующим вычислением пластичности.

4.2.2 Средства измерений и вспомогательное оборудование

Микрометр, соответствующий требованиям, установленным в ГОСТ 1497.

Толщиномер любого типа (см. ГОСТ 9.302) с точностью измерения ± 5 % от номинального значения.

4.2.3 Подготовка образцов для испытаний - по 4.1.3, при этом из покрытия, предназначенного для испытания, вырезают полоски размером 0,5´7,5 см. Толщина покрытия должна быть от 25 до 40 мкм.

Измеряют толщину образца в месте изгиба с помощью толщиномера (см. 4.2.2) или метода, обеспечивающего точность измерения ± 5 % от номинального значения (см. ГОСТ 9.302).

Образец изгибают до U-образной формы и помещают его между губками микрометра (см. рисунок 6) так, чтобы в момент смыкания губок загиб остался между ними. Медленно двигают шток микрометра до тех пор, пока образец не разрушится.

Записывают показания микрометра и толщину покрытия.

Испытания проводят не менее двух раз.

1 - микрометр; 2 - испытуемый образец

Рисунок 6 - Принцип испытаний на микрометрический изгиб

4.2.5 Обработка результатов испытаний

Пластичность D, %, рассчитывают по формуле

где d - толщина испытуемого образца, мм;

![]() - среднеарифметическое

значение из показаний микрометра в момент разрушения образца,

мм.

- среднеарифметическое

значение из показаний микрометра в момент разрушения образца,

мм.

Примечание - При использовании формулы (3) для расчета пластичности допускается учитывать требования, приведенные в В.3 (приложение В).

4.2.6 Коэффициент вариации - по

4.1.6, так

как значение пластичности значительно увеличивается относительно толщины

испытуемого образца, то весьма важно измерять толщину образца

с высокой точностью. Так, например, если при ошибочном

замере толщины было бы получено значение d, равное

2,5 × 10-2

мм, вместо действительного 2,0 × 10-2 мм

при ![]() =

50 мм, то в этом случае значение пластичности

D, %, составило бы

=

50 мм, то в этом случае значение пластичности

D, %, составило бы

вместо действительного значения пластичности:

![]() (5)

(5)

то есть разность в значениях пластичности составит 0,1 % (0,5 - 0,4 = 0,1 %).

Таким образом, различие в толщинах 25 и 20 мкм приводит к изменению определяемой величины на 25 %. Следовательно, метод дает воспроизводимые результаты только в том случае, если толщина δ измеряется с точностью 1 мкм, а 2r - с точностью 0,01 см.

4.2.7 Замечания по методике - по 4.1.7.

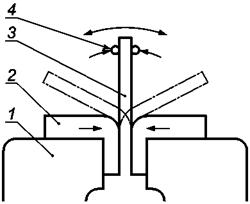

4.3 Испытание на гиб с перегибом (испытание на перегиб)

Сущность метода заключается в попеременном воздействии на образец загибаний и отгибаний до разрушения образца.

Примечания

1 Метод испытаний прост и имеет определенную ценность, но сущность метода - холодная деформация, которая имеет место при изгибании, а также другие факторы могут привести к погрешности измерения пластичности.

2 Толщина образца влияет на результаты измерения, но степень этого влияния невозможно определить.

4.3.2 Средства измерений и вспомогательное оборудование

Машинные тиски, снабженные двумя губками для крепления образца (см. рисунок 7).

1 - машинные тиски; 2 - губки для крепления образца; 3 - испытуемый образец; 4 - изгибающий рычаг

Рисунок 7 - Принцип испытаний на гиб с перегибом (испытания на перегиб)

4.3.3 Подготовка образцов для испытаний

Образцы вырезают из металлической фольги в виде прямоугольных полосок шириной 1 см и длиной 5 см.

Образец зажимают между губками машинных тисков (см. рисунок 7). Резко загибают образец на 90°, затем отгибают его в противоположном направлении на 180°; загибы проводят последовательно до разрушения образца.

4.3.5 Обработка результатов испытаний

Мерой пластичности является количество загибаний, предшествующих разрушению образца.

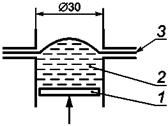

4.4 Испытание на гидравлическое выдавливание

Испытание на гидравлическое выдавливание используют для определения пластичности тонких покрытий, при этом:

- не требуется механическая обработка испытуемого образца;

- не возникает проблем достижения соосности, как в случае испытания покрытий на растяжение.

Испытание на гидравлическое выдавливание особенно пригодно для вязких материалов.

Сущность метода заключается в приложении постепенно увеличивающегося воздействия давления воды на испытуемый образец с выдавливанием его поверхности в виде выпуклости или купола (см. рисунок 8) до прорыва образца и последующим вычислением пластичности.

1 - поршень; 2 - вода; 3 - испытуемый образец

Рисунок 8 - Принцип испытания на гидравлическое выдавливание

4.4.2 Средства измерений и вспомогательное оборудование

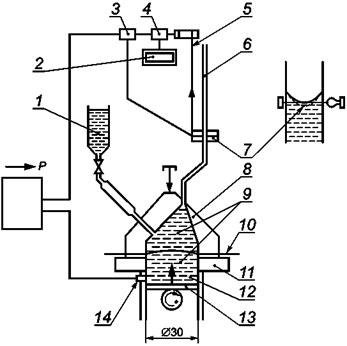

Принципиальная схема установки для испытаний на гидравлическое выдавливание приведена на рисунке 9.

1 - резервуар с водой; 2 - цифровой индикатор; 3

- двигатель; 4 - потенциометр; 5 - нейлоновый шнур;

6 - водомерное стекло; 7 - светочувствительное устройство (вид

сбоку - измерение высоты мениска);

8 - верхний фланец; 9 - вода; 10 -

испытуемый образец; 11 - нижний фланец; 12 - нижний

цилиндр;

13 - поршень; 14 - манометрический модуль

Рисунок 9 - Принципиальная схема установки для испытаний

4.4.3 Подготовка образцов для испытаний - по 4.1.3.1, 4.1.3.2.

4.4.4 Проведение испытания

Нижний цилиндр в установке для испытаний на гидравлическое выдавливание (см. рисунок 9) с помощью приспособления заполняют до края ободка водой. Испытуемый образец размещают между нижним цилиндром на поверхности воды и верхним фланцем установки. С помощью верхнего фланца, имеющего вид полого конуса, крепко зажимают образец. В верхнем фланце имеется круглое отверстие того же диаметра, что и цилиндр.

Заполняют полый конус водой из резервуара, при этом избыток воды поднимается в водомерное стекло. Когда уровень воды окажется выше светочувствительного устройства, перекрывают вентиль, регулирующий поступление воды из резервуара.

Включают двигатель и медленно поднимают светочувствительное устройство, при этом когда оно окажется на одном уровне с мениском, луч света, исходящий из устройства, преломится и двигатель отключится.

Давление под образцом увеличивают при помощи поршня, когда мениск в водомерном стекле начинает подниматься, автоматически включается двигатель и светочувствительное устройство регистрирует подъем уровня воды.

Увеличение объема воды регистрируют с помощью потенциометра на двухкоординатном самописце. Датчик давления (манометрический модуль) в цилиндре одновременно с увеличением объема регистрирует величину давления под образцом.

Примечание - В серийном варианте установки предусмотрен чувствительный к давлению выключатель, который отключает двигатель в момент прорыва образца, и общий объем вытесненной воды считывают непосредственно с цифрового дисплея на потенциометре.

4.4.5 Обработка результатов испытаний

Пластичность рассчитывают одним из следующих способов:

- по объему вытесненной воды;

- в процентах по формуле С.10 (приложение С);

- по величине давления в момент прорыва испытуемого образца [см. С.5 (приложение С)].

Коэффициент вариации (см. 4.1.6.1) составляет 5 %, поскольку испытанию подвергают лишь центр покрытия (диаметр 3 см) и толщина в этой части постоянна в большей степени, чем для образцов, предназначенных для испытания на растяжение.

Одним из источников погрешности является наличие отверстий в образце. Их можно выявить перед проведением испытаний способом просвечивания, для этого достаточно поместить электрическую лампочку мощностью 100 Вт в футляр с отверстием, несколько меньшим по диаметру, чем отверстие в верхней пластине или конусе.

При наличии в образце мелких отверстий под образец подкладывают очень тонкую полимерную пленку, которая будет препятствовать проникновению воды через эти отверстия.

Момент разрушения образца можно определять визуально, но определение момента разрушения образца по остановке двигателя светочувствительного устройства является более точным при определении пластичности пористого покрытия.

4.5 Испытание на механическое выдавливание

Испытание на механическое выдавливание аналогично испытанию на гидравлическое выдавливание (см. 4.4), но купол образуется в результате механического воздействия на испытуемый образец (см. рисунок 10).

1 - оправка, например, шпиндельная надставка со

стальным шариком;

2 - испытуемый образец; 3 - приспособление для

крепления образца

Рисунок 10 - Принцип испытания на механическое выдавливание

4.5.2 Средства измерений и вспомогательное оборудование

Для испытания на механическое выдавливание используют одну из следующих типов установок:

- установку, приведенную на рисунке 11 (способ А);

- установку, приведенную на рисунке 12 (способ В).

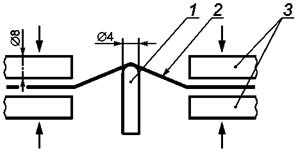

1 - микрометр; 2 - эпоксидная изоляция; 3 -

шпиндельная надставка; 4 - стальной шарик;

5 - электрическая лампочка; 6 - паз; 7 -

уплотнительное кольцо круглого сечения;

8 - испытуемый образец; 9 - верхняя пластина диаметром

51 мм, толщиной 8 мм с отверстием

в центре

диаметром 6,35 мм; 10 - нижняя пластина

с отверстием в центре диаметром 6,35

мм; 11 - подставка

Рисунок 11 - Пример установки для испытания на механическое выдавливание по способу А

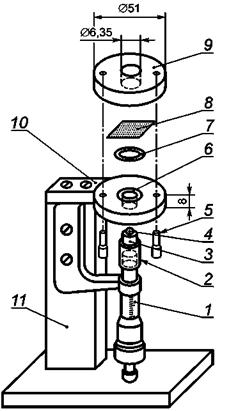

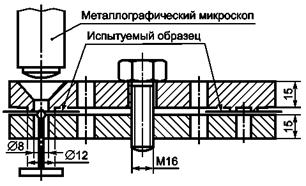

1 - стержень с резьбой; 2 - зубчатая передача; 3 -

изолирующая прокладка; 4 - сжимающая пружина;

5 - металлографический микроскоп; 6 - приспособление для

крепления испытуемого образца

(см. рисунки 13,

14); 7 -

потенциометр; 8 - двигатель

Рисунок 12 - Пример установки для испытания на механическое выдавливание по способу В

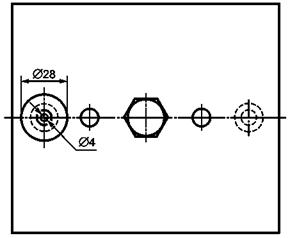

Рисунок 13 - Схема приспособления для крепления испытуемого образца при испытании по способу В

Рисунок 14 - Вид сверху приспособления для крепления испытуемого образца при испытании по способу В

4.5.3 Подготовка образцов для испытаний - по 4.1.3.1, 4.1.3.2.

Способ А. Испытуемый образец размещают между круглыми пластинами (см. рисунок 11). Плотно прижимают верхнюю и нижнюю пластины друг к другу с помощью двух винтов. Затем, вращая микрометрический винт, выгибают испытуемый образец вверх. По микрометру определяют показания, соответствующие расстоянию, пройденному стальным шариком от исходного контакта с образцом до точки, в которой произошло зарождение трещины.

Установление контакта в начальный момент между стальным шариком и образцом регистрируют с помощью электрической цепи. Лампочку, питающуюся от аккумуляторной батареи, закрепляют на верхней плите, изготовленной из латуни, таким образом, чтобы она загоралась в момент касания шариком образца. Лампочка должна гореть в течение всего испытательного цикла.

Начало разрушения определяют визуально с помощью лупы (увеличение 15x), прикрепленной к верхней плите (на рисунке 11 не показана).

Способ В. В установке (см. рисунок 12) стальной шарик остается неподвижным, а приспособление для крепления испытуемого образца (см. рисунок 13) перемещают вниз с помощью двигателя до тех пор, пока образец не разрушится.

Для наблюдения появления трещин у испытуемого образца приспособление для крепления образца помещают под металлографический микроскоп (увеличение 70х).

В начале испытания двигатель останавливается при возникновении электрического контакта между стальным шариком и испытуемым образцом. В момент растрескивания испытуемого образца двигатель останавливают вручную.

Высоту конуса купола образца определяют перемещением линейного потенциометра с разрешающей способностью 5 мкм.

Пластичность рассчитывают в соответствии с требованиями приложения D.

Коэффициент вариации (см. 4.1.6.1) составляет 5 %.

4.5.7 Замечания по методике

Если установку для способа В приводят в действие при помощи двигателя, то получают более удовлетворительные результаты, чем для способа А, вследствие того, что:

a) отсутствует воздействие крутящего момента на покрытии от стального шарика, который возникает при вращении микрометрического винта;

b) используют металлографический микроскоп, который покажет момент появления парных трещин с более высокой надежностью;

c) электрическое измерение высоты конуса является более точным, чем микрометрическое;

d) постоянство расстояния между микроскопом и вершиной конуса позволяет получить более воспроизводимые результаты, чем в случае микрометрического измерения.

5 Методы испытаний покрытий на подложках

Испытания проводят на образцах покрытий на подложке (см. рисунок 15). При этом, если исследуют не очень хрупкие покрытия, то подложка должна быть очень пластичной. Предпочтительными являются подложки из отожженной меди, или латуни, или из полимерных материалов, например, из полимера АБС.

Примечание - Полимер АБС - это термопластичный аморфный тройной сополимер акрилонитрила, бутадиена и стирола, название которого образовано из начальных букв наименований указанных мономеров.

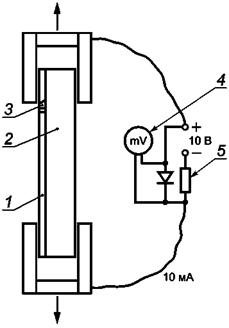

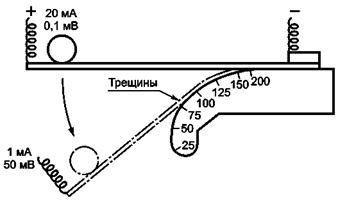

Если в качестве подложки используют полимер АБС, то момент образования трещин у испытуемого образца можно точно определить путем регистрации электрического сопротивления испытуемого покрытия (см. рисунок 16).

Рисунок 15 - Пример покрытия на подложке

1 - испытуемое покрытие; 2 - полимер ABC; 3 - трещины;

4 - милливольтметр; 5 - резистор сопротивлением

1000 Ом

Рисунок 16 - Пример схемы для регистрации электрического сопротивления испытуемого покрытия на подложке из полимера

5.7.7 Сущность метода

Сущность метода заключается в определении линейного удлинения образца, закрепленного в захватах установки для испытания на растяжение с последующим вычислением пластичности.

5.1.2 Средства измерений и вспомогательное оборудование - по 4.1.2.

5.1.3 Подготовка образцов для испытаний

Покрытие наносят с хорошим сцеплением (адгезией) на подложку, более пластичную, чем покрытие.

Примечание - Использование для испытаний образцов покрытий на подложках позволяет:

- уменьшить в значительной степени вероятность образования у испытуемого образца шейки;

- обеспечить легкость закрепления испытуемого образца в захватах машины для растяжения;

- избежать несоосности при закреплении испытуемого образца в захватах машины для растяжения.

Образцы должны быть обработаны механическим способом, а их края отполированы, чтобы предотвратить растрескивания кромок.

5.1.4 Проведение испытания - по 4.1.4, при этом при проведении испытаний трудно точно определить момент зарождения трещины, хотя на сравнительно хрупких, блестящих покрытиях типа никелевого этот момент может быть установлен визуально. В случае покрытий на полимерных материалах момент зарождения трещины можно точно определить путем регистрации электрического сопротивления металлических покрытий в процессе испытания (см. рисунок 16).

5.1.5 Обработка результатов испытаний - по 4.1.5.

5.1.6 Коэффициент вариации - по 4.1.6.

5.2 Испытание на одноугловой изгиб

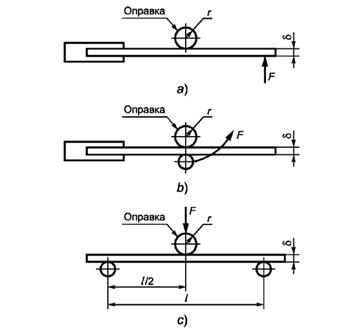

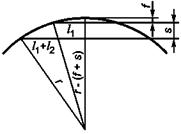

Сущность метода заключается в приложении силы к образцу в поперечном направлении в той его части, где происходит изгибание (как правило в центре испытуемого образца), до разрушения покрытия и последующим вычислением пластичности.

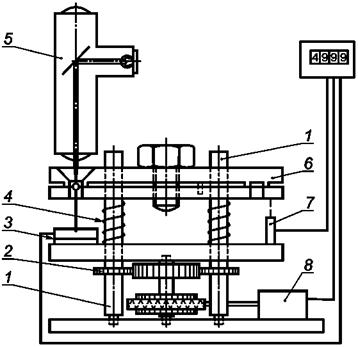

Изгибающие силы могут быть приложены одним из трех способов, приведенных на рисунке 17.

а) - один конец испытуемого образца закреплен, изгибающая сила (F) приложена вблизи свободного конца образца; b) - один конец испытуемого образца закреплен, изгибающая сила (F) приложена вблизи оправки; с) - оба конца испытуемого образца лежат на опорах, изгибающая сила (F) приложена в центре испытуемого образца

Рисунок 17 - Схема крепления образцов и приложения изгибающей силы

5.2.2 Средства измерений и вспомогательное оборудование

Универсальная испытательная машина для испытаний на изгиб, например приведенная в ГОСТ 14019.

Устройство для крепления образцов в зависимости от способов приложения нагрузки [см. рисунок 17 а) - с)].

5.2.3 Подготовка образцов для испытаний - по 5.1.3.

5.2.4 Проведение испытаний - по ГОСТ 14019 [пункт А.10 (приложение А)], при этом периодически осматривают поверхность образца с целью точного определения момента растрескивания покрытия.

Примечание - Если в испытательной установке не используют метод непрерывного наблюдения за образцом в процессе изгибания, то точно определить момент растрескивания покрытия является затруднительным.

Испытание считается недействительным, если при испытании у образца образовались изгибы или петли (см. рисунок 18).

Рисунок 18 - Пример образовавшегося изгиба у образца

5.2.5 Обработка результатов испытаний

Пластичность D, %, рассчитывают по формуле

где d - общая толщина образца, мм;

s - вертикальное перемещение [см. рисунок В.5 (приложение В)], мм;

l - длина отрезка, мм.

Примечание - Пояснения для использованных обозначений и получению формулы (6) приведено в В.4 (приложение В).

5.2.6 Коэффициент вариации - по 4.1.6.

5.3 Испытание на двухугловой изгиб

5.3.1 Сущность метода

Метод аналогичен испытанию одноугловым изгибом (см. 5.2), за исключением того, что образец подвергают действию двух нагрузок, расположенных симметрично относительно центра образца (см. рисунок 19).

Основным преимуществом метода является отсутствие образования изгиба или петли (см. рисунок 18) у испытуемого образца.

Рисунок 19 - Схема приложения нагрузок при испытании на двухугловой изгиб

5.3.2 Средства измерений и вспомогательное оборудование - по 5.2.2.

5.3.3 Подготовка образцов для испытаний - по 5.1.3.

5.3.4 Проведение испытаний - аналогично 5.2.4 с учетом требований 5.3.1.

5.3.5 Обработка результатов испытаний

Пластичность D, %, рассчитывают по формуле

где d - общая толщина образца, мм;

s - вертикальное перемещение [см. рисунок В.6 (приложение В)], мм.

l2 - расстояние между точкой приложения нагрузки и приложения опоры (см. рисунок 19), мм;

l1 - половина расстояния между точками приложения нагрузки (см. рисунок 19), мм.

Примечание - Пояснения для использованных обозначений и получению формулы (7) приведено в В.5 (приложение В).

5.3.6 Коэффициент вариации - по 4.1.6.

5.4 Испытание на изгиб на цилиндрической оправке

Сущность метода заключается в изгибании образца на цилиндрических оправках разных диаметров с последующим определением пластичности по минимальному диаметру оправки, на которой не происходит растрескивание покрытия.

5.4.2 Средства измерений и вспомогательное оборудование

Набор оправок диаметром от 5 до 50 мм с интервалами диаметров в 3 мм.

5.4.3 Подготовка образцов для испытаний

Толщина подложки и ее твердость должны допускать изгибание на оправке с минимальным диаметром без растрескивания, например, пригодна подложка из низкоуглеродистой стали или пластичной меди толщиной от 1,0 до 2,5 мм.

На подложку наносят испытуемое покрытие, после чего изготавливают образцы шириной 10 мм и длиной не менее 150 мм.

Образцы гнут на оправках (см. рисунок 20), последовательно переходя к оправкам с меньшим диаметром (см. 5.4.2).

1 - захваты; 2 - испытуемый образец; 3 - цилиндрическая оправка

Рисунок 20 - Схема испытаний на изгиб на цилиндрической оправке

Фиксируют минимальный диаметр оправки, изгибание на которой не приводит к растрескиванию покрытия.

5.4.5 Обработка результатов испытаний

Пластичность D, %, рассчитывают по формуле

![]() (8)

(8)

где d - общая толщина образца, мм;

d - минимальный диаметр оправки, на которой не происходит растрескивание образца, мм.

5.4.6 Коэффициент вариации - по 4.1.6.

Для выявления микротрещин на образце после испытаний на изгиб допускается использовать электрохимический метод определения пористости, или метод паст (желе) по ГОСТ 9.302, или другие неразрушающие методы контроля, которые позволяют выявить микротрещины в виде различимых линий.

Метод испытаний на изгиб используют также для выявления трещин при определении пористости покрытий (трещины увеличивают свой размер таким же образом, как и поры).

5.5 Испытание на изгиб на спиралевидной оправке

Сущность метода заключается в изгибании образца на оправке с уменьшающимся радиусом с фиксированием радиуса оправки, при котором наблюдается растрескивание покрытия, и последующим вычислением пластичности.

5.5.2 Средства измерений и вспомогательное оборудование - по ГОСТ 30003.

Спиралевидная оправка (см. рисунок 21).

5.5.3 Подготовка образцов для испытаний - по 5.4.3.

5.5.4 Проведение испытаний - по ГОСТ 30003.

Рисунок 21 - Схема испытаний на изгиб на спиралевидной оправке

Момент растрескивания определяют визуально, при этом если в качестве подложки взят полимерный материал, то момент растрескивания допускается определять по изменению электрического сопротивления покрытия (см. рисунок 16).

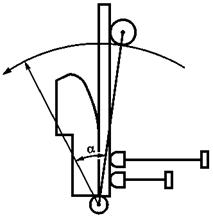

5.5.5 Обработка результатов испытаний

В качестве меры пластичности для определения ее относительных значений допускается использовать значение угла отклонения рычага (a, радианы) для изгибания образца (см. рисунок 22) или рассчитать значение пластичности аналогично 5.4.5.

Рисунок 22 - Угол отклонения рычага (a) для изгибания образца

5.5.6 Коэффициент вариации - по 4.1.6.

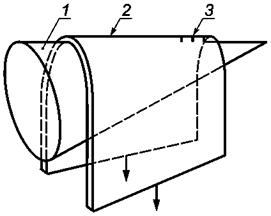

5.6 Испытание на изгиб на конической оправке

Сущность метода заключается в изгибании образца на конической оправке с фиксированием радиуса кривизны конуса оправки, при котором происходит растрескивание покрытия, и последующим вычислением пластичности.

5.6.2 Средства измерений и вспомогательное оборудование

Коническая оправка (см. рисунок 23).

Лупа с увеличением 10х или микроскоп любого типа с увеличением 100х.

5.6.3 Подготовка образцов для испытаний - аналогично 5.4.3.

5.6.4 Проведение испытаний - аналогично 5.4.4, при этом осмотр поверхности образца проводят с помощью лупы или микроскопа (см. 5.6.2), определяют место растрескивания и фиксируют радиус конической оправки, при котором произошло растрескивание покрытия.

1 - коническая оправка; 2 - испытуемый образец; 3 - трещины

Рисунок 23 - Схема испытаний на изгиб на конической оправке

5.6.5 Обработка результатов испытаний

Пластичность D, %, рассчитывают по радиусу кривизны конуса в точке растрескивания аналогично 5.4.5.

5.6.6 Коэффициент вариации - по 4.1.6.

5.6.7 Замечания по методике

5.6.7.1 Поскольку на конической оправке достаточно хорошо можно изогнуть лишь образец толщиной d менее 0,5 мм, то данный метод непригоден для измерения пластичности покрытий с относительным линейным удлинением (см. 5.4.5) выше 11 %, а именно:

![]() (9)

(9)

то есть D = 11 % при r = 2 мм; d = 0,5 мм; d = 4 мм.

5.6.7.2 Одним из вариантов испытания на изгиб на конической оправке является накручивание медной проволоки с покрытием на коническую оправку (см. рисунок 24).

1 - медная проволока с испытуемым покрытием; 2 - коническая оправка; 3 - микроскоп; 4 - трещины

Рисунок 24 - Схема испытаний на изгиб на конической оправке накручиванием медной проволоки

5.7 Испытание на механическое выдавливание

5.7.1 Средства измерений и вспомогательное оборудование - по ГОСТ 10510.

5.7.2 Подготовка образцов для испытаний - по 5.4.3, при этом в качестве подложки используют медные пластинки толщиной 0,1 мм.

5.7.3 Проведение испытаний - по ГОСТ 10510.

Допускается проводить испытания по 4.5, при этом диаметр отверстия должен быть таким, чтобы поле зрения микроскопа (при увеличении 100х) охватывало область, где предполагается образование трещин. Воспроизводимые результаты испытаний достигаются при диаметре отверстия 8 мм и диаметре шарика 4 мм.

Пластичность рассчитывают в соответствии с требованиями приложения D.

5.7.5 Коэффициент вариации (см. 4.1.6.1) - по 4.5.6.

Точность метода зависит от наличия на подложке царапин, способствующих зарождению трещин при меньшей высоте выпуклости на образце, чем та, которая соответствовала бы истинной пластичности покрытия.

6 Выбор метода испытаний

6.1 Сравнительная характеристика методов испытаний для выбора конкретного метода измерения пластичности приведена в таблице 2.

Примечание - Невозможно рекомендовать какой-либо один метод измерения пластичности покрытий, применимый во всех случаях и ко всем материалам, однако данные, приведенные в таблице 2, помогут при выборе конкретного метода для конкретного покрытия. При этом следует учитывать, что результаты, полученные разными методами, редко оказываются сопоставимыми.

Таблица 2 - Сравнительная характеристика методов испытаний

|

Испытуемый образец |

Метод испытаний |

Применимость метода испытаний в части |

||||

|

пластичных покрытий |

хрупких покрытий |

обнаружения трещин |

точности метода измерений |

времени для подготовки образца |

||

|

Свободные покрытия |

На растяжение (см. 4.1) |

4 |

1 |

5 |

4 |

4 |

|

На изгиб (см. 4.2) |

1 |

2 |

4 |

2 |

3 |

|

|

На гиб с перегибом (см. 4.3) |

1 |

2 |

3 |

1 |

3 |

|

|

На гидравлическое выдавливание (см. 4.4) |

5 |

3 |

5 |

5 |

5 |

|

|

На механическое выдавливание (см. 4.5) |

3 |

3 |

4 |

4 |

5 |

|

|

Покрытия на подложках |

На растяжение (см. 5.1) |

2 |

5 |

4 |

3 |

4 |

|

На одноугловой изгиб (см. 5.2) |

2 |

3 |

3 |

2 |

3 |

|

|

На двухугловой изгиб (см. 5.3) |

3 |

3 |

3 |

3 |

3 |

|

|

На изгиб на цилиндрической оправке (см. 5.4) |

2 |

4 |

3 |

2 |

3 |

|

|

На изгиб на спиралевидной оправке (см. 5.5) |

1 |

4 |

2 |

3 |

3 |

|

|

На изгиб на конической оправке (см. 5.6) |

1 |

3 |

2 |

2 |

3 |

|

|

На механическое выдавливание (см. 5.7) |

2 |

3 |

2 |

2 |

4 |

|

|

Примечание - Цифровые обозначения, указанные в таблице 2, означают, что метод испытаний: 1 - применяют только в том случае, если отсутствуют альтернативные методы; 2 - применяют, если его применение оправдано факторами, не указанными в таблице 2; 3 - удовлетворяет большинству целей; 4 - очень удовлетворителен; 5 - подходит наилучшим образом. |

||||||

6.2 Покрытия толщиной менее 10 мкм следует испытывать на соответствующей подложке. Для хрупких покрытий предпочтительным является метод испытания на растяжение, но можно получить удовлетворительные результаты и при испытаниях на изгиб (см. 5.4 и 5.5). Для вязких покрытий предпочтительным является испытание на изгиб (см. 5.3).

6.3 Покрытия толщиной более 10 мкм можно испытывать в виде свободных покрытий. Пластичные покрытия можно испытывать на гидравлическое выдавливание (см. 4.4) или же на растяжение (см. 4.1). Хрупкие покрытия можно испытывать на микрометрический изгиб (см. 4.2) или же на механическое выдавливание (см. 4.5).

6.4 Хрупкие и/или сильно напряженные покрытия, даже при толщине более 10 мкм, возможно, следует испытывать вместе с соответствующей пластичной подложкой; в этом случае предпочтительным является испытание на растяжение (см. 5.1), хотя можно использовать и испытание на изгиб на цилиндрической (см. 5.4) или спиралевидной (см. 5.5) оправке.

7 Протокол (отчет) испытаний

Результаты испытаний покрытий заносят в протокол (отчет) испытаний, который должен содержать данные, приведенные в ГОСТ Р 9.905 с учетом ГОСТ Р ИСО 17025, а также следующую информацию:

a) ссылку на используемый метод по настоящему стандарту;

b) результаты испытаний и способ их выражения;

c) способ подготовки образцов для испытаний.

Приложение А

(рекомендуемое)

Методы изготовления свободных покрытий

А.1 Свободные металлические покрытия получают путем:

- нанесения покрытия на растворимую подложку (см. А.2);

- нанесения покрытия на подложку с плохой адгезией (см. А.3).

А.2 Нанесение покрытия на растворимую подложку

Подложку растворяют после нанесения на нее покрытия, предназначенного для испытания. При этом данный способ используют, если растворитель не действует на покрытие. Но даже если действие растворителя на покрытие проявляется лишь в визуально наблюдаемом потускнении глянца покрытия, вполне возможно, что впоследствии это будет способствовать распространению трещин через весь слой.

Для покрытий из золота на медных подложках часто применяют в качестве растворителя меди раствор азотной кислоты.

Подложку из полимерных материалов удаляют органическим растворителем без изменения качества испытуемого покрытия.

А.3 Нанесение покрытия на подложку с плохой адгезией

Покрытие наносят на металлическую подложку, с которой покрытие не сцепляется, затем нанесенное покрытие отслаивают от подложки.

А.3.1 Нанесение покрытия на нержавеющую сталь

На поверхности подложки из нержавеющей стали не должно быть царапин, поскольку они будут воспроизводиться в нанесенном покрытии и послужат местом, откуда преждевременно начнут распространяться трещины. Для нержавеющей стали может потребоваться анодное травление в горячем щелочном растворе в течение 15 с.

А.3.2 Нанесение покрытия на медные или бронзовые пластины

Поверхность медных (бронзовых) пластин легко полируется. Кроме того, после проведения испытания эти же пластины можно вновь отполировать и использовать повторно.

После полирования пластины подвергают пассивации одним из следующих способов:

_____________

* Размерность, используемая при получении насыщенных растворов и обозначающая отношение массы вещества, образующего насыщенный раствор при данной температуре, к массе растворителя.

А.3.2.2 Нанесение на медную (бронзовую) подложку покрытия из мышьяка в электролите, состоящем из 59 г трехокиси мышьяка (As2O3), 21 г гидроокиси натрия (NaОН) в 1 дм3 воды. Покрытие наносят в течение 5 мин при плотности тока 0,3 А/дм3 и температуре 18 °С - 30 °С, используя в качестве анодов графит.

А.3.2.3 Погружение в полисульфидный раствор натрия - 50 г полисульфида натрия (Na2Sn) в 1 дм3 воды.

А.3.3 Нанесение покрытия на сталь

Используют стальную пластину, покрытую никелем, например, образец из холоднокатаной стали подходящего размера тщательно обезжиривают, активируют и наносят гальванически слой никеля толщиной около 7,5 мкм. После промывки образец пассивируют (см. А.3.2) либо подвергают анодной очистке в течение 15 с в горячем щелочном растворе, затем погружают в раствор 0,5 моль/дм3 серной кислоты, промывают водой и помещают в электролит, приготовленный на основе металла, покрытие из которого предстоит испытывать. На подготовленную таким образом поверхность электроосаждением наносят покрытие требуемой толщины.

Приложение В

(справочное)

Пояснения к вычислению пластичности покрытий

В.1 При нагружении материала возможны два типа деформации:

a) Упругая деформация - часть полной деформации у металлов гальванических покрытий очень мала по сравнению с пластической деформацией:

![]() (В.1)

(В.1)

Этот вид деформации обусловливает некоторое уменьшение объема.

b) Пластическая деформация - часть полной деформации, достигающая 42 %. Объем материала остается постоянным.

В.2 Пояснения к вычислению пластичности

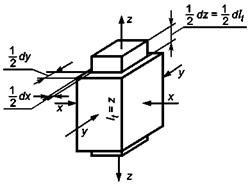

В.2.1 Пусть объем бесконечно малого образца для испытаний (см. рисунки В.1 и В.2) будет xyz.

В.2.2 При испытании на растяжение (см. рисунок В.1) происходит удлинение образца в направлении z и уменьшение его размеров в направлениях х и у, при этом объем образца соответственно составит:

xyz = (х - dx)(y - dy)(z + dz), (B.2)

а после преобразования формулы (В.2) получаем следующую зависимость

![]() (B.3)

(B.3)

если ![]() тогда

получаем, что относительную пластическую деформацию

(после снятия нагрузки) при испытании на

растяжение можно рассчитывать по формуле

тогда

получаем, что относительную пластическую деформацию

(после снятия нагрузки) при испытании на

растяжение можно рассчитывать по формуле

![]() (B.4)

(B.4)

Рисунок В.1 - Схема для испытания на растяжение

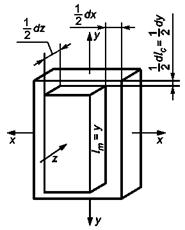

Рисунок В.2 - Схема для испытания на выдавливание

В.2.3 Испытание на выдавливание (сжатие) (см. рисунок В.2) вызывает соответствующее удлинение по направлению z, но в этом случае z направлено перпендикулярно поверхности, то есть следует учитывать уменьшение толщины dz. Удлинение в направлении у меньше, поскольку в плоскости ху произойдет удлинение и в направлении х, и в направлении у. Получаем следующие зависимости:

xyz = (х + dx)(y + dy)(z - dz), (В.5)

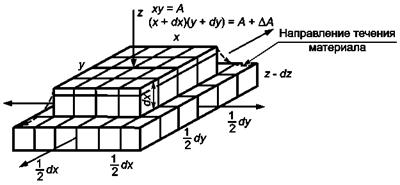

или (см. рисунок В.4)

zA = (z - dz)(A + DA), (B.6)

или

Рисунок В.3 - Пояснения к вычислению пластичности при испытании на выдавливание (гидравлическое/механическое)

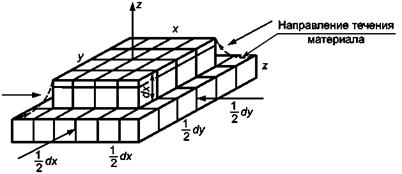

В.2.4 Поскольку направление течения материала при выдавливании (сжатии) (см. рисунок В.3) противоположно направлению течения материала при растяжении (см. рисунок В.4), то для вычисления значений пластичности, эквивалентных значениям, полученным при испытании на растяжение, необходимо использовать формулу

![]() (B.8)

(B.8)

Рисунок В.4 - Пояснения к вычислению пластичности при испытании на растяжение

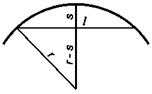

В.3 Вычисление пластичности при испытании на микрометрический изгиб

Рисунок В.5 - Схема для пояснения вычисления пластичности при испытании на микрометрический изгиб

Если картина изгиба образца отвечает рисунку В.5, то длину дуги l, мм, на радиусе r (обозначения использованных величин приведены на рисунке В.5) рассчитывают по формуле

![]() (B.9)

(B.9)

где a - угол, радианы.

Длину дуги (l + Dl), мм, на радиусе

![]() рассчитывают

по формуле

рассчитывают

по формуле

![]() (В.10)

(В.10)

Если d £ 2r (см. рисунок В.5), то формулу (3) для относительной пластической деформации (после снятия нагрузки) можно использовать в виде

В.4 Пояснение к вычислению пластичности при испытании на одноугловой изгиб

Обозначения использованных в формулах величин приведены на рисунках В.5 и В.6.

Рисунок В.6 - Схема для пояснения вычисления пластичности при испытании на одноугловой изгиб

Используя аналогичные рассуждения, приведенные в В.3, и данные для изгиба, приведенные на рисунке В.6, то, проведя соответствующие преобразования, получаем формулу

![]() (B.12)

(B.12)

или

![]() (В.13)

(В.13)

Если s £ l, то

![]() (B.14)

(B.14)

Для вычисления относительной пластической деформации, используя данные рисунка В.6 и формулы (В.14), получаем следующую формулу

![]() (В.15)

(В.15)

Если 4ds £ l2, то формула для вычисления пластичности в процентах при испытании на одноугловой изгиб приобретает вид

![]() (В.16)

(В.16)

В.5 Пояснение к вычислению пластичности при испытании на двухугловой изгиб

Обозначения использованных в формулах величин приведены на рисунке В.7 и 5.3.5.

Примечание - Выражение (l1 + l2) означает половину расстояния между точками приложения опор (см. рисунок 19).

Рисунок В.7 - Схема для пояснения вычисления пластичности при испытании на двухугловой изгиб

Используя аналогичные рассуждения, приведенные в В.3, данные для изгиба, приведенные на рисунке В.7, и проведя соответствующие преобразования, получаем формулу

![]() (B.17)

(B.17)

если f £ r, то

![]() (B.18)

(B.18)

и соответственно формула (В.17) приобретает вид

если s £ r, то формула (В.19) приобретает вид

Картина изгиба (см. рисунок В.7) отвечает условию для расчета относительной пластической деформации по формуле (В.11), то есть

Подставляя в формулу (В.21) значения r по формуле (В.20), получаем следующую формулу для вычисления пластичности в процентах при испытании образцов на двухугловой изгиб

Приложение С

(справочное)

Вычисление

пластичности и предела прочности на растяжение

при испытании гидравлическим выдавливанием

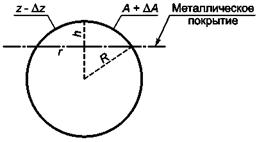

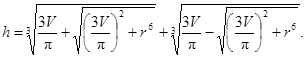

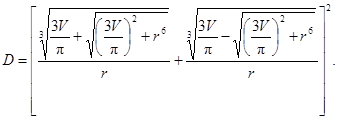

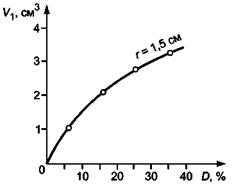

С.1 Объем купола, образующегося при испытании гидравлическим выдавливанием, является функцией высоты купола h и радиуса основания купола r и рассчитывается по формуле

где обозначения приведены на рисунке С.1.

Рисунок С.1 - Пояснения к вычислению пластичности при испытании гидравлическим выдавливанием

Преобразуя формулу (С.1) относительно высоты купола h, получают формулу

С.2 Объем образца остается постоянным в процессе испытания, то есть [см. рисунки В.3 и В.4 (приложение В)]:

zA = (z - Dz)(A + DA), (C.3)

где z - толщина покрытия, мм;

А - площадь поверхности основания купола, мм2, рассчитываемая по формуле

А = pr2, (C.4)

где r - радиус основания купола, мм;

(А + DА) - площадь боковой поверхности купола, мм2, рассчитываемая по формуле

(А + DА) = 2pRh, (С.5)

где R - радиус сферы, частью которой является купол (см. рисунок С.1), мм;

h - высота купола, мм.

C.3 Пластичность D [см. рисунки В.3 и В.4 (приложение В)] определяют как отношение уменьшения толщины Dz к толщине покрытия в напряженном состоянии (z - Dz) и рассчитывают по формуле

где А - площадь основания купола, мм2,

(А + DА) - площадь боковой поверхности купола, мм2.

Формулу (С.6) можно представить в виде

![]() (C.7)

(C.7)

где радиус сферы R, мм, определяют исходя из соотношения (R - h)2 + r2 = R2 и рассчитывают по формуле

Подставляя формулу (С.8) в формулу (С.7), получают для пластичности формулу

С.4 Исходя из формулы (С.9), пластичность - это квадрат отношения высоты купола к радиусу основания купола, и объединяя формулу (С.2) с формулой (С.9), получают следующую формулу для расчета пластичности D, %, на основе таких величин, как объем купола V и радиус основания купола r

Формула (С.10) графически представлена на рисунке С.2.

Рисунок С.2 - График зависимости для пластичности при испытании гидравлическим выдавливанием

С.5 Предел прочности покрытия на растяжение s, Па, рассчитывают по формуле

![]() (С.11)

(С.11)

где Р - давление, при котором происходит прорыв образца, Па;

R - радиус сферы, частью которой является купол, мм;

Приложение D

(обязательное)

Вычисление пластичности при испытании механическим выдавливанием

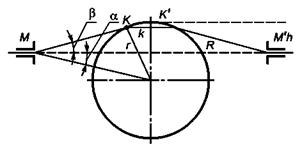

D.1 В соответствии с теми же принципами, которые приведены в приложении В для вычислений значений пластичности при испытании гидравлическим выдавливанием, пластичность D для испытаний механическим выдавливанием выражают как

![]() (D.1)

(D.1)

где Аmax - площадь поверхности конуса (см. рисунок D.1), мм2, равная сумме площадей поверхности купола Акуп. (см. KK¢ на рисунке D.1) и боковой поверхности усеченного конуса Акон. (см. МK - K¢M¢ на рисунке D.1), рассчитываемых соответственно по следующим формулам

![]() (D.2)

(D.2)

![]() (D.3)

(D.3)

![]() (D.4)

(D.4)

где R - радиус сферы, частью которой является купол, мм;

Рисунок D.1 - Пояснения к вычислению пластичности при испытании механическим выдавливанием

А0 - площадь основания купола, равная pR2, мм2.

D.2 С помощью компьютерной системы сбора и обработки информации рассчитывают функцию D = f(h).

Приложение ДА

(справочное)

Сопоставление

структуры настоящего стандарта

со структурой примененного в нем международного стандарта

ДА.1 Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта ИСО 8401:1986 приведено в таблице ДА.1. Указанное в таблице ДА.1 изменение структуры национального стандарта относительно структуры примененного международного стандарта обусловлено приведением в соответствие требований, установленных в ГОСТ Р 1.7.

Таблица ДА.1

|

Структура настоящего национального стандарта |

|||||||

|

Раздел 1 |

Раздел 1 |

||||||

|

Подразделы |

Пункты |

Подпункты |

Разделы |

Пункты |

Подпункты |

||

|

1.1 |

- |

- |

- |

||||

|

1.2 |

- |

- |

- |

||||

|

1.3 |

- |

- |

- |

||||

|

1.4 |

- |

- |

- |

||||

|

- |

1.4.1 |

- |

- |

||||

|

- |

1.4.2 |

- |

- |

||||

|

Раздел 2 |

Раздел 3 |

||||||

|

Подразделы |

Пункты |

Подпункты |

Разделы |

Пункты |

Подпункты |

||

|

2.1 |

- |

- |

- |

||||

|

2.2 |

- |

- |

- |

||||

|

Раздел 3 |

Раздел 4 |

||||||

|

Подразделы |

Пункты |

Подпункты |

Разделы |

Пункты |

Подпункты |

||

|

3.1 |

- |

- |

- |

||||

|

- |

3.1.1 |

- |

- |

||||

|

- |

3.1.2 |

- |

- |

||||

|

- |

3.1.3 |

- |

- |

||||

|

- |

3.1.4 |

- |

- |

||||

|

- |

3.1.5 |

- |

- |

||||

|

- |

- |

3.1.5.1 |

- |

||||

|

- |

- |

3.1.5.2 |

- |

||||

|

- |

3.1.6 |

- |

- |

||||

|

- |

- |

3.1.6.1 |

- |

||||

|

- |

- |

3.1.6.2 |

- |

||||

|

- |

- |

3.1.6.3 |

- |

||||

|

- |

- |

3.1.6.4 |

- |

||||

|

3.2 |

- |

- |

- |

||||

|

- |

3.2.1 |

- |

- |

||||

|

- |

3.2.2 |

- |

- |

||||

|

- |

3.2.3 |

- |

- |

||||

|

- |

3.2.4 |

- |

- |

||||

|

- |

3.2.5 |

- |

- |

||||

|

- |

- |

3.2.5.1 |

- |

||||

|

- |

- |

3.2.5.2 |

- |

||||

|

3.3 |

- |

- |

- |

||||

|

- |

3.3.1 |

- |

- |

||||

|

- |

3.3.2 |

- |

- |

||||

|

- |

3.3.3 |

- |

- |

||||

|

- |

3.3.4 |

- |

- |

||||

|

- |

3.3.5 |

- |

- |

||||

|

3.4 |

- |

- |

- |

||||

|

- |

3.4.1 |

- |

- |

||||

|

- |

3.4.2 |

- |

- |

||||

|

- |

3.4.3 |

- |

- |

||||

|

- |

3.4.4 |

- |

- |

||||

|

- |

3.4.5 |

- |

- |

||||

|

- |

- |

3.4.5.1 |

- |

||||

|

- |

- |

3.4.5.2 |

- |

||||

|

- |

3.4.6 |

- |

- |

||||

|

3.5 |

- |

- |

- |

||||

|

- |

3.5.1 |

- |

- |

||||

|

- |

3.5.2 |

- |

- |

||||

|

- |

3.5.3 |

- |

- |

||||

|

- |

3.5.4 |

- |

- |

||||

|

- |

3.5.5 |

- |

- |

||||

|

Раздел 4 |

Раздел 5 |

||||||

|

Подразделы |

Пункты |

Подпункты |

Разделы |

Пункты |

Подпункты |

||

|

4.1 |

- |

- |

- |

||||

|

- |

4.1.1 |

- |

- |

||||

|

- |

4.1.2 |

- |

- |

||||

|

- |

4.1.3 |

- |

- |

||||

|

4.2 |

- |

- |

- |

||||

|

- |

4.2.1 |

- |

- |

||||

|

- |

4.2.2 |

- |

- |

||||

|

- |

4.2.3 |

- |

- |

||||

|

- |

4.2.4 |

- |

- |

||||

|

4.3 |

- |

- |

- |

||||

|

- |

4.3.1 |

- |

- |

||||

|

- |

4.3.2 |

- |

- |

||||

|

4.4 |

- |

- |

- |

||||

|

- |

4.4.1 |

- |

- |

||||

|

- |

4.4.2 |

- |

- |

||||

|

- |

4.4.3 |

- |

- |

||||

|

- |

4.4.4 |

- |

- |

||||

|

- |

4.4.5 |

- |

- |

||||

|

- |

4.4.6 |

- |

- |

||||

|

4.5 |

- |

- |

- |

||||

|

- |

4.5.1 |

- |

- |

||||

|

- |

4.5.2 |

- |

- |

||||

|

- |

4.5.3 |

- |

- |

||||

|

- |

4.5.4 |

- |

- |

||||

|

4.6 |

- |

- |

- |

||||

|

- |

4.6.1 |

- |

- |

||||

|

- |

4.6.2 |

- |

- |

||||

|

- |

4.6.3 |

- |

- |

||||

|

- |

4.6.4 |

- |

- |

||||

|

- |

4.6.5 |

- |

- |

||||

|

4.7 |

- |

- |

- |

||||

|

- |

4.7.1 |

- |

- |

||||

|

- |

4.7.2 |

- |

- |

||||

|

- |

4.7.3 |

- |

- |

||||

|

- |

4.7.4 |

- |

- |

||||

|

- |

- |

4.7.4.1 |

- |

||||

|

- |

- |

4.7.4.2 |

- |

||||

|

Раздел 5 |

Раздел 6 |

||||||

|

Подразделы |

Пункты |

Подпункты |

Разделы |

Пункты |

Подпункты |

||

|

5.1 |

- |

- |

- |

||||

|

5.2 |

- |

- |

- |

||||

|

5.3 |

- |

- |

- |

||||

|

5.4 |

- |

- |

- |

||||

|

Раздел 6 |

Раздел 7 |

||||||

|

Приложение А |

А.0 |

Приложение А |

|||||

|

А.1 |

|||||||

|

А.2 |

|||||||

|

А.2.1 |

|||||||

|

А.2.2 |

|||||||

|

А.2.2.1 |

|||||||

|

А.2.2.2 |

|||||||

|

А.2.2.3 |

|||||||

|

А.2.3 |

|||||||

|

Приложение В |

- |

Приложение В |

|||||

|

Приложение С |

- |

Приложение С |

|||||

|

Приложение D |

- |

Приложение D |

|||||

|

- |

- |

Приложение ДА |

- |

||||

|

- |

- |

Приложение ДБ |

- |

||||

|

Рисунок 1 |

- |

Рисунок 1 |

- |

||||

|

Рисунок 2 |

- |

Рисунок 15 |

- |

||||

|

Рисунок 3 |

- |

Рисунок В.1 |

- |

||||

|

Рисунок 4 |

- |

Рисунок В.2 |

- |

||||

|

Рисунок 5 |

- |

Рисунок В.3 |

- |

||||

|

Рисунок 6 |

- |

Рисунок В.4 |

- |

||||

|

Рисунок 7 |

- |

Рисунок 2 |

- |

||||

|

Рисунок 8 |

- |

Рисунок 4 |

- |

||||

|

Рисунок 9 |

- |

Рисунок 5 |

- |

||||

|

Рисунок 10 |

- |

Рисунок 3 |

- |

||||

|

Рисунок 11 |

- |

Рисунок 6 |

- |

||||

|

Рисунок 12 |

- |

Рисунок В.5 |

- |

||||

|

Рисунок 13 |

- |

Рисунок 7 |

- |

||||

|

Рисунок 14 |

- |

Рисунок 8 |

- |

||||

|

Рисунок 15 |

- |

Рисунок 9 |

- |

||||

|

Рисунок 16 |

- |

Рисунок 10 |

- |

||||

|

Рисунок 17 |

- |

Рисунок 11 |

- |

||||

|

Рисунок 18 |

- |

Рисунок 12 |

- |

||||

|

Рисунок 19 |

- |

Рисунок 13 |

- |

||||

|

Рисунок 20 |

- |

Рисунок 14 |

- |

||||

|

Рисунок 21 |

- |

Рисунок 16 |

- |

||||

|

Рисунок 22 |

- |

Рисунок 17 |

- |

||||

|

Рисунок 23а |

- |

Рисунок 18 |

- |

||||

|

Рисунок 23b |

- |

Рисунок В.6 |

- |

||||

|

Рисунок 24 |

- |

- |

|||||

|

Рисунок 25 |

- |

Рисунок 20 |

- |

||||

|

Рисунок 26 |

- |

Рисунок 21 |

- |

||||

|

Рисунок 27 |

- |

Рисунок 22 |

- |

||||

|

Рисунок 28 |

- |

Рисунок 23 |

- |

||||

|

Рисунок 29 |

- |

Рисунок 24 |

- |

||||

|

Рисунок 30 |

- |

Рисунок С.1 |

- |

||||

|

Рисунок 31 |

- |

Рисунок С.2 |

- |

||||

|

Рисунок 32 |

- |

Рисунок D.1 |

- |

||||

Приложение ДБ

(справочное)

Сведения

о соответствии ссылочных национальных и межгосударственных

стандартов международным стандартам, использованным в качестве

ссылочных в примененном международном стандарте

Таблица ДБ.1

|

Обозначение

ссылочного национального, |

Степень |

Обозначение и

наименование |

|

MOD |

ИСО 7384:2001 «Коррозионные испытания в искусственной атмосфере. Общие требования» |

|

|

MOD |

ИСО 11845:1995 «Коррозия металлов и сплавов. Общие принципы коррозионных испытаний» |

|

|

IDT |

ИСО/МЭК 17025:2005 «Общие требования к компетентности испытательных и калибровочных лабораторий» |

|

|

MOD |

ИСО 1463:2003 «Покрытия металлические и оксидные. Измерение толщины покрытия. Метод с использованием микроскопа» |

|

|

MOD |

ИСО 2064:1980 «Покрытия металлические и другие неорганические. Определение и понятия, относящиеся к измерению толщины» |

|

|

MOD |

ИСО 2106:1982 «Анодирование алюминия и алюминиевых сплавов. Определение массы анодированных окисных покрытий на единицу площади (поверхностной плотности). Гравиметрический метод» |

|

|

MOD |

ИСО 2128:1976 «Анодирование алюминия и алюминиевых сплавов. Определение толщины окисной пленки. Неразрушающий контроль с использованием оптического микроскопа» |

|

|

MOD |

ИСО 2177:2003 «Покрытия металлические. Измерение толщины покрытия. Кулонометрический метод с применением анодного растворения» |

|

|

MOD |

ИСО 2178:1982 «Покрытия немагнитные на магнитных основных металлах. Измерение толщины покрытия. Магнитный метод» |

|

|

MOD |

ИСО 2360:1982 «Покрытия неэлектропроводные на немагнитных основных металлах. Измерение толщины покрытия. Метод вихревых токов» |

|

|

MOD |

ИСО 2361:1982 «Электролитические никелевые покрытия на магнитных и немагнитных основах. Измерение толщины покрытия. Магнитный метод» |

|

|

MOD |

ИСО 2819:1980 «Покрытия металлические на металлических подложках. Электроосажденные и химически осажденные покрытия. Обзор методов испытаний на прочность сцепления» |

|

|

MOD |

ИСО 3497:1976 «Покрытия металлические. Измерение толщины покрытия. Спектрометрические рентгеновские методы» |

|

|

MOD |

ИСО 3543:2000 «Покрытия металлические и неметаллические. Измерение толщины покрытия. Метод отраженных бета-лучей» |

|

|

MOD |

ИСО 3613:2000 «Покрытия хроматные конверсионные по цинку, кадмию, алюминиево-цинковым и цинко-алюминиевым сплавам. Методы испытаний» |

|

|

MOD |

ИСО 3882:2003 «Покрытия металлические и другие неорганические покрытия. Обзор методов измерения толщины» |

|

|

MOD |

ИСО 3892:2001 «Покрытия конверсионные по металлическим материалам. Определение массы покрытия на единицу площади. Гравиметрические методы» |

|

|

MOD |

ИСО 4516:2002 «Покрытия металлические и другие неорганические покрытия. Определение микротвердости по Виккерсу и Кнуппу» |

|

|

MOD |

ИСО 4518:1980 «Покрытия металлические. Измерение толщины покрытия. Профилометрический метод» |

|

|

MOD |

ИСО 4522-1:1985 «Покрытия металлические. Методы испытаний электроосажденных покрытий серебром и сплавами серебра. Часть 1. Определение толщины покрытия» |

|

|

MOD |

ИСО 4522-2:1985 «Покрытия металлические. Методы испытаний электроосажденных покрытий серебром и сплавами серебра. Часть 2. Испытания на прочность сцепления» |

|

|

MOD |

ИСО 4524-1:1985 «Покрытия металлические. Методы испытаний электролитических покрытий золотом и сплавами золота. Часть 1. Определение толщины покрытия» |

|

|

MOD |

ИСО 4524-3:1985 «Покрытия металлические. Методы испытаний электролитических покрытий золотом и сплавами золота. Часть 3. Электрографические испытания на пористость» |

|

|

MOD |

ИСО 4524-5:1985 «Покрытия металлические. Методы испытаний электролитических покрытий золотом и сплавами золота. Часть 5. Испытания на адгезию» |

|

|

MOD |

ИСО 8401:1986 «Покрытия металлические. Методы измерения пластичности» |

|

|

MOD |

ИСО 6892:1998 « Материалы металлические. Испытания на растяжение при температуре окружающей среды» (Взамен ИСО 6892:1984) |

|

|

MOD |

ИСО 8490:1986 «Материалы металлические. Листы и полосы. Модифицированные испытания на вытяжку по Эриксену» |

|

|

- |

- |

|

|

MOD |

ИСО 7438:1985 «Материалы металлические. Испытание на изгиб» |

|

|

- |

- |

|

|

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. |

||

Библиография

[1] ИСО 8401:1986 «Покрытия металлические. Методы измерения пластичности» (ISO 8401:1986) («Metallic coatings. Review of methods of measurement of ductility»)

Ключевые слова: защита от коррозии, покрытия металлические, испытания, пластичность, растрескивание