| Информационная система |  |

Технический комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое

акционерное общество

«Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 102-2011

Арматура трубопроводная

УПЛОТНЕНИЯ

РЕЗИНОМЕТАЛЛИЧЕСКИЕ

ДЛЯ ЗАТВОРОВ

Конструкция,

размеры, технология

изготовления

Санкт-Петербург

2011

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от «13» 07.2011 г. № 44

3 СОГЛАСОВАН Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259)

4 СТАНДАРТ РАЗРАБОТАН НА ОСНОВЕ:

- РТМ 26-07-171-74 «Технология изготовления резинометаллических золотников для изделий трубопроводной арматуры»;

- РТМ 26-07-173-74 «Арматура трубопроводная. Уплотнения резинометаллические для затворов трубопроводной арматуры»

СОДЕРЖАНИЕ

|

5 Конструкция и основные размеры.. 3 9 Технология обрезинивания золотников. 12 9.1 Подготовка металлических заготовок под обрезинивание. 12 9.2 Изготовление резиновых заготовок. 12 |

Арматура трубопроводная

УПЛОТНЕНИЯ

РЕЗИНОМЕТАЛЛИЧЕСКИЕ

ДЛЯ ЗАТВОРОВ

Конструкция, размеры, технология изготовления

Дата введения 01.01.2012

1 Область применения

Настоящий стандарт распространяется на уплотнения резинометаллические для затворов, предназначенных для работы на жидких и газообразных средах номинальным давлением PN до 7,5 МПа (75 кгс/см2) для трубопроводной арматуры и устанавливает конструкцию, размеры и технологию изготовления резинометаллических золотников клапанов.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и технические условия:

ГОСТ 209-75 Резина и клей. Методы определения прочности связи с металлом при отрыве;

ГОСТ 2603-79 Реактивы. Ацетон. Технические условия;

ТУ 6-14-95-85 Клей лейконат

ТУ 38.401-67-108-92 Бензин-растворитель для резиновой промышленности. Нефрас С2 80/120

ТУ 38.105617-85 Клей 9М-35ф

ТУ 405 820-2003 Клей ФК-14

ТУ 2500-376-00152106-94 Изделия резиновые технические

ТУ 2512-046-00152081-2003 Смеси резиновые не вулканизованные товарные. Технические условия

3 Общие требования

3.1 Выбор материалов для изготовления уплотнений (металл, резина, клей) должен производиться с учётом рабочих сред и их параметров.

3.2 В технически обоснованных случаях допускается применять уплотнения, конструкция и размеры которых отличаются от установленных настоящим стандартом.

4 Типы уплотнений

4.1 Резинометаллические уплотнения должны состоять из металлического седла и резинометаллического золотника.

4.2 По способу изготовления резинометаллического золотника уплотнения делятся на два типа:

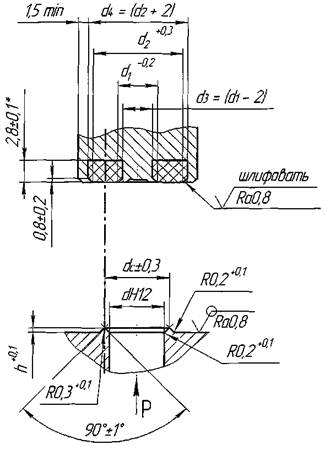

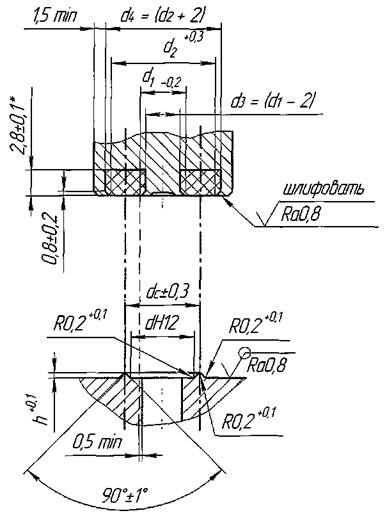

- тип I - уплотнения с резинометаллическим золотником, изготовленным методом вулканизации (рисунок 1);

- тип II - уплотнения с золотником, изготовленным механическим креплением резины к металлу завальцовкой (рисунок 2).

4.3 Уплотнения типа II должны применяться при давлении рабочей среды не более 2,5 МПа (25 кгс/см2) в тех случаях, когда применение уплотнений типа I невозможно из-за нестойкости клеевой плёнки в рабочей среде.

5 Конструкция и основные размеры

5.1 Конструкция и размеры уплотнений выбираются в соответствии с таблицей 1.

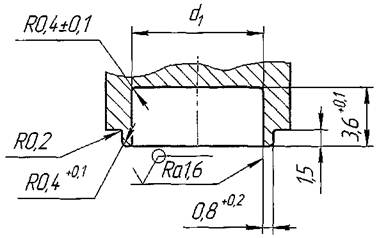

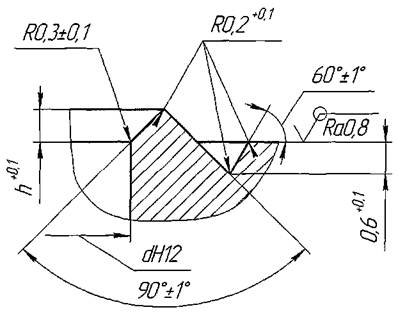

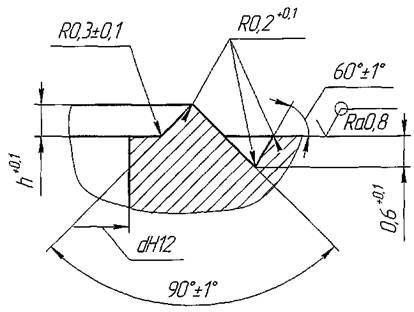

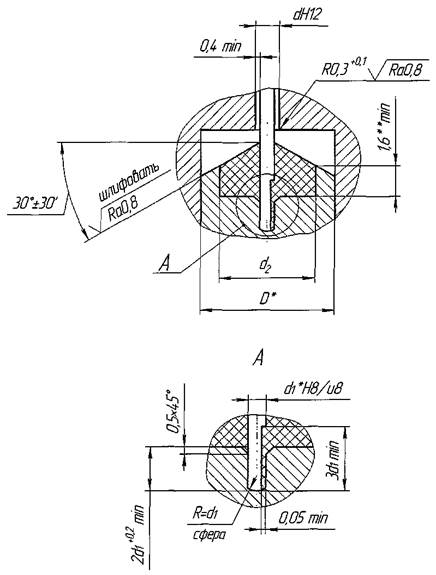

5.2 Подготовка поверхности золотника для крепления уплотнения типа II должна проводиться в соответствии с рисунком 3.

Таблица 1 - Конструкция и размеры уплотнений

|

Тип уплотнения |

Конструкция и размеры |

||

|

рисунок |

таблица |

||

|

от 0,5 до 6,0 включительно |

I |

1, 4, 5, 6 |

2 |

|

II |

2, 3, 4, 5, 6 |

||

|

от 2,5 до 6,0 включительно |

I |

7 |

3 |

|

от 6,0 до 200 включительно |

I |

8, 9, 12, 13 |

4 |

|

II |

3, 10, 11, 12, 13 |

||

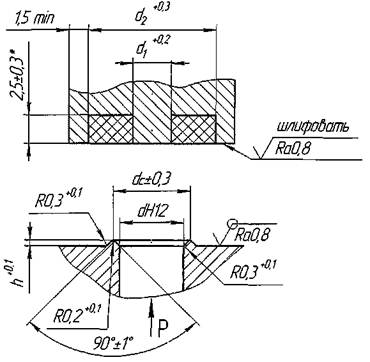

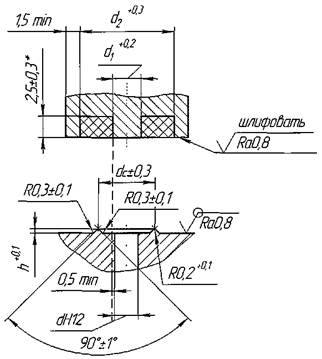

5.3 Конструкция сёдел по рисункам 5, 6, 12, 13 должна применяться в случае, если уплотнение работает в контакте со средой, вызывающей значительное набухание резины. Глубина канавки резинометаллического золотника при этом может быть уменьшена до 1,5 ± 0,3 мм.

5.4 При направлении рабочего давления под золотник применяется конструкция сёдел в соответствии с рисунками 8 и 10. При направлении рабочего давления на золотник применять конструкцию сёдел в соответствии с рисунками 9 и 11.

5.5 Увеличение высоты седла h (таблица 4) на рисунках с 8 по 11 до 1 мм допускается, если при воздействии рабочей среды или после прекращения контакта с рабочей средой объём резины уменьшается по сравнению с первоначальным.

5.6 Конструкция сёдел на рисунке 4 увеличивает максимальное количество циклов «открыто-закрыто» за счёт конусной конфигурации уплотнительного элемента, обеспечивающего одинаковую деформацию резинового уплотнения внутри и снаружи седла.

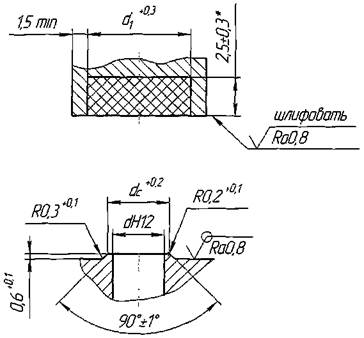

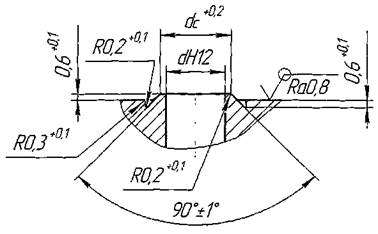

Рисунок 1 - Тип уплотнения I размером уплотнения от 0,5 мм до 6,0 мм включительно

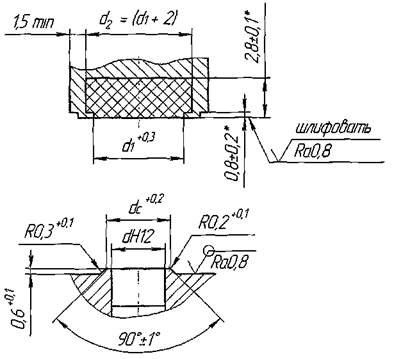

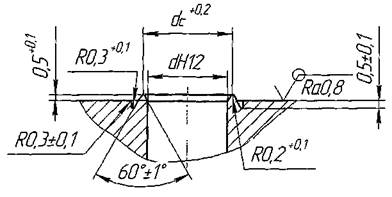

Рисунок 2 - Тип уплотнения II размером уплотнения от 0,5 мм до 6,0 мм включительно

_____________

* Размеры для справок

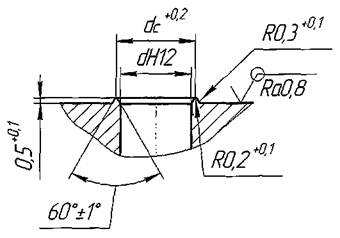

Рисунок 3 - Обработка поверхности для крепления уплотнения типа II размером уплотнения от 0,5 мм до 200,0 мм включительно

Рисунок 4 - Конструкция седла для уплотнений тип I, II размером уплотнения от 0,5 мм до 6,0 мм включительно

Рисунок 5 - Конструкция сёдел для уплотняемого диаметра от 0,5 мм до 6,0 мм включительно

Рисунок 6 - Конструкция сёдел для уплотняемого диаметра от 0,5 мм до 6,0 мм включительно

Таблица 2 - Размеры уплотнений диаметром от 0,5 мм до 6,0 мм включительно

|

d, мм |

dc, мм |

d1, мм |

|

|

для седла на рисунке 4 |

|||

|

0,5 |

0,9 |

1,1 |

5,0 |

|

0,6 |

1,0 |

1,2 |

|

|

0,7 |

1,1 |

1,3 |

|

|

0,8 |

1,2 |

1,4 |

|

|

0,9 |

1,3 |

1,5 |

|

|

1,0 |

1,4 |

1,6 |

|

|

1,1 |

1,5 |

1,7 |

|

|

1,2 |

1,6 |

1,8 |

|

|

1,3 |

1,7 |

1,9 |

5,5 |

|

1,4 |

1,8 |

2,0 |

|

|

1,5 |

1,9 |

2,1 |

|

|

1,6 |

2,0 |

2,2 |

|

|

1,7 |

2,1 |

2,3 |

|

|

1,8 |

2,2 |

2,4 |

6,0 |

|

1,9 |

2,3 |

2,5 |

|

|

2,0 |

2,4 |

2,6 |

|

|

2,2 |

2,6 |

2,8 |

6,5 |

|

2,4 |

2,8 |

3,0 |

7,0 |

|

2,6 |

3,0 |

3,2 |

|

|

2,8 |

3,2 |

3,4 |

7,5 |

|

3,0 |

3,4 |

3,6 |

|

|

3,5 |

3,9 |

4,1 |

8,0 |

|

4,0 |

4,4 |

4,6 |

8,5 |

|

4,5 |

4,9 |

5,1 |

9,0 |

|

5,0 |

5,4 |

5,6 |

9,5 |

|

5,5 |

5,9 |

6,1 |

10,0 |

|

6,0 |

6,4 |

6,6 |

10,5 |

_____________

* Размеры определяются конструктивно

** Размер для справок

Рисунок 7 - Конструкция и размеры седла для уплотняемого диаметра от 2,5 мм до 6,0 мм включительно

Таблица 3 - Размеры золотника для уплотняемого диаметра от 2,5 мм до 6,0 мм включительно

|

d, мм |

d2, мм не менее |

|

2,5 |

5,0 |

|

3,0 |

6,0 |

|

3,5 |

6,5 |

|

4,0 |

7,0 |

|

4,5 |

7,5 |

|

5,0 |

8,0 |

|

5,5 |

8,5 |

|

6,0 |

9,0 |

_____________

Рисунок 8 - Конструкция седел для уплотняемого диаметра свыше 6,0 мм при подаче давления под золотник. Тип уплотнения I

_____________

* Размер для справок

Рисунок 9 - Конструкция седла для уплотняемого диаметра свыше 6,0 мм при подаче давления на золотник Тип уплотнения I

_____________

Рисунок 10 - Конструкция седел для уплотняемого диаметра свыше 6,0 мм при подаче давления под золотник. Тип уплотнения II

_____________

Рисунок 11 - Конструкция седла для уплотняемого диаметра свыше 6,0 мм при подаче давления на золотник. Тип уплотнения II

Рисунок 12 - Конструкция сёдел для уплотнений диаметром от 6,0 мм до 200,0 мм включительно, работающих в контакте со средой

Рисунок 13 - Конструкция сёдел для уплотнений диаметром от 6,0 мм до 200, 0 мм включительно, работающих в контакте со средой

Таблица 4 - Размеры уплотнений диметром от 6,0 мм до 200 мм включительно

|

d, мм |

|||||||||

|

d1, мм |

dc, мм |

d2, мм |

d1, мм |

dc, мм |

d2, мм |

d1, мм |

dc, мм |

d2, мм |

|

|

6,0 |

3,0 |

7,2 |

11,0 |

4,0 |

8,0 |

12,0 |

7,0 |

11,0 |

15,0 |

|

8,0 |

5,0 |

9,2 |

13,0 |

6,0 |

10,0 |

14,0 |

9,0 |

13,0 |

17,0 |

|

10,0 |

7,0 |

11,2 |

15,0 |

8,0 |

12,0 |

16,0 |

11,0 |

15,0 |

19,0 |

|

12,0 |

9,0 |

13,2 |

17,0 |

10,0 |

14,0 |

18,0 |

13,0 |

17,0 |

21,0 |

|

15,0 |

12,0 |

16,2 |

20,0 |

13,0 |

17,0 |

21,0 |

16,0 |

20,0 |

24,0 |

|

16,0 |

13,0 |

17,2 |

21,0 |

14,0 |

18,0 |

22,0 |

17,0 |

21,0 |

25,0 |

|

18,0 |

15,0 |

19,2 |

23,0 |

16,0 |

20,0 |

24,0 |

19,0 |

23,0 |

27,0 |

|

20,0 |

17,0 |

21,2 |

25,0 |

18,0 |

22,0 |

26,0 |

21,0 |

25,0 |

29,0 |

|

22,0 |

19,0 |

23,2 |

27,0 |

20,0 |

24,0 |

28,0 |

23,0 |

27,0 |

31,0 |

|

25,0 |

22,0 |

26,2 |

30,0 |

23,0 |

27,0 |

31,0 |

26,0 |

30,0 |

34,0 |

|

27,9 |

24,0 |

28,2 |

32,0 |

25,0 |

29,0 |

33,0 |

28,0 |

32,0 |

36,0 |

|

30,0 |

27,0 |

31,2 |

35,0 |

28,0 |

32,0 |

36,0 |

31,0 |

35,0 |

39,0 |

|

32,0 |

29,0 |

33,2 |

37,0 |

30,0 |

34,0 |

38,0 |

33,0 |

37,0 |

41,0 |

|

34,0 |

31,0 |

35,2 |

39,0 |

32,0 |

36,0 |

40,0 |

35,0 |

39,0 |

43,0 |

|

36,0 |

33,0 |

37,2 |

41,0 |

34,0 |

38,0 |

42,0 |

37,0 |

41,0 |

45,0 |

|

38,0 |

35,0 |

39,2 |

43,0 |

36,0 |

40,0 |

44,0 |

39,0 |

43,0 |

47,0 |

|

40,0 |

37,0 |

41,0 |

45,0 |

38,0 |

42,0 |

46,0 |

41,0 |

45,0 |

49,0 |

|

45,0 |

42,0 |

46,2 |

50,0 |

43,0 |

47,0 |

51,0 |

46,0 |

50,0 |

54,0 |

|

50,0 |

47,0 |

51,2 |

55,0 |

48,0 |

52,0 |

56,0 |

51,0 |

55,0 |

59,0 |

|

52,0 |

49,0 |

53,2 |

57,0 |

50,0 |

54,0 |

58,0 |

53,0 |

57,0 |

61,0 |

|

55,0 |

52,0 |

56,2 |

60,0 |

53,0 |

57,0 |

61,0 |

56,0 |

60,0 |

64,0 |

|

58,0 |

55,0 |

59,2 |

63,0 |

56,0 |

60,0 |

64,0 |

59,0 |

63,0 |

67,0 |

|

60,0 |

57,0 |

61,2 |

65,0 |

58,0 |

62,0 |

66,0 |

61,0 |

65,0 |

69,0 |

|

65,0 |

62,0 |

66,2 |

70,0 |

63,0 |

67,0 |

71,0 |

66,0 |

70,0 |

74,0 |

|

70,0 |

67,0 |

71,2 |

75,0 |

68,0 |

72,0 |

76,0 |

71,0 |

75,0 |

79,0 |

|

80,0 |

77,0 |

81,2 |

85,0 |

78,0 |

82,0 |

86,0 |

81,0 |

85,0 |

89,0 |

|

85,0 |

82,0 |

86,2 |

90,0 |

83,0 |

87,0 |

91,0 |

86,0 |

90,0 |

94,0 |

|

90,0 |

87,0 |

91,2 |

95,0 |

88,0 |

92,0 |

96,0 |

91,0 |

95,0 |

99,0 |

|

100,0 |

97,0 |

101,2 |

105,0 |

98,0 |

102,0 |

106,0 |

101,0 |

105,0 |

109,0 |

|

125,0 |

122,0 |

126,2 |

130,0 |

123,0 |

127,0 |

131,0 |

126,0 |

130,0 |

134,0 |

|

150,0 |

147,0 |

151,2 |

155,0 |

148,0 |

152,0 |

156,0 |

151,0 |

155,0 |

159,0 |

|

200,0 |

197,0 |

201,2 |

205,0 |

198,0 |

202,0 |

206,0 |

201,0 |

205,0 |

209,0 |

6 Материалы уплотнений

6.1 Материалы для изготовления резинометаллических золотников и их назначение должны соответствовать таблице 5.

Таблица 5 - Материалы резинометаллических золотников

|

№ документа |

Назначение материала |

|

|

Сырая резина на основе нитрильного, стирольного, натурального, этилен-пропиленового каучука (СКЭП) и фторкаучука (СКФ). |

ТУ 2512-046-00152081-2003 и др., согласно указаниям чертежа |

Для обрезинивания металлических заготовок золотников |

|

Клей 9М-35ф Клей ФК-14 |

ТУ 38.105617-85 ТУ 405820-2003 |

Для обеспечения прочного крепления резины на основе фторкаучука к металлу |

|

Клей «лейконат» |

ТУ 6-14-95-85 |

Для обеспечения прочного крепления к металлу резины на основе нитрильного, стирольного, этиленпропиленового каучука |

|

Нефрас С2 80/120 |

ТУ 38.401-67-108-92 |

Для промывки поверхностей канавок заготовок |

|

Ацетон |

Для промывки рабочих поверхностей пресс-форм |

6.2 Резиновые смеси могут быть использованы в течение гарантийного срока, установленного предприятием-изготовителем для каждой марки резины и согласно указаниям технических условий на резиновую смесь.

6.3 Перед использованием резины следует производить испытания согласно инструкции по входному контролю.

7 Технические требования

7.1 Металлические заготовки золотников должны соответствовать требованиям чертежей.

7.2 Глубина канавки под резину в чертежах заготовки золотника должна быть на величину от 2,8 до 3,0 мм больше заданной чертежом детали.

7.3 Острые кромки канавки заготовки и внутренние углы должны быть притуплены радиусом от 0,2 до 0,5 мм.

7.4 Поверхность канавки заготовки должна быть отпескоструена с целью получения прочного крепления резины к металлу.

Обработка должна быть произведена не ранее чем за 6 часов до обрезинивания золотников.

Допускается отпескоструенные заготовки хранить в течение 24 часов в бензине-растворителе «Нефрас С2 80/120»

7.5 На металлической поверхности, подлежащей обрезиниванию, не допускаются царапины, забоины глубиной более 0,5 мм.

8 Оборудование

8.1 Для обрезинивания металлических заготовок необходимо следующее оборудование:

- гидравлический пресс с обогреваемыми плитами, обеспечивающий необходимое прессовое усилие;

- вальцы, освежающие резиновую смесь, на которых также можно получить пластины (листы) необходимых размеров;

- пресс-формы, которые должны быть изготовлены из стали с твёрдостью не менее HRC 35. Шероховатость формующих поверхностей пресс-форм должна быть не ниже 9 кл. Все поверхности, соприкасающиеся с резиной, должны быть отхромированы с толщиной слоя хрома от 15 до 30 мкм и отполированы.

Пресс-формы, изготовленные из нержавеющей стали, допускается не хромировать.

9 Технология обрезинивания золотников

9.1 Подготовка металлических заготовок под обрезинивание.

9.1.1 Поверхность канавок следует промывать бензином нефрас С2 80/120 и просушить до удаления бензина.

9.1.2 Для обеспечения прочного крепления к металлу резин на основе нитрильного, стирольного, натурального этилен-пропиленового каучука на поверхность канавок заготовок следует нанести два слоя клея «Лейконат». Первый слой клея следует просушить в течение от 5 до 10 минут при температуре от 140 °С до 145 °С, второй слой - при комнатной температуре в течение от 30 до 40 минут.

При применении клея «Лейконат» относительная влажность воздуха в рабочем помещении, где производится нанесение клея на металл и сушка пленки клея, должна быть не более 70 %.

9.1.3 Для обеспечения прочного крепления к металлу резин на основе фтор-каучуков на поверхность канавок заготовок необходимо нанести два слоя клея 9М-35ф, либо один слой клея ФК-14, каждый слой просушить в течение 60 минут при комнатной температуре.

9.1.4 Обрезинивание заготовок, промазанных клеем, следует производить не позднее чем через 1 час 20 минут с момента нанесения последнего слоя клея.

Допускается хранить заготовки, промазанные клеем, не более 8 часов в эксикаторах или под стеклянными колпаками либо плотно завёрнутыми в целлофан или полиэтиленовую плёнку.

Заготовки, промазанные клеем ФК-14, допускается хранить в течение одних суток в условиях исключающих попадания на клеевую плёнку пыли или влаги.

9.2 Изготовление резиновых заготовок.

9.2.1 Навеску резины рассчитать по формуле:

P = к ∙ j ∙ V (1),

где Р - масса навески, г;

j - плотность резины, г/см3;

V - объём канавки готовой детали, см3;

к - коэффициент, учитывающий массу выпрессовки.

Масса выпрессовки зависит от конструкции пресс-формы и составляет от 3 % до 10 % от массы навески.

9.2.2 Резиновые заготовки следует изготавливать в виде колец, вырубленных из листов свежевальцованной резиновой смеси сырой резины, и колец, нарезанных в виде отрезков из шприцованного шнура.

Размеры заготовки должны обеспечивать свободный её заход в канавку золотника. Заготовки контролировать по массе, взвешивая на технических весах с точностью до 1 % массы заготовки. Разрешается добавлять отрезки резиновой смеси до необходимой массы.

Допускается хранить заготовки не более трех суток (для резин на основе фторкаучука не более 7 часов) в условиях, гарантирующих заготовки от загрязнения.

9.3 Подготовка пресс-форм

9.3.1 Рабочие поверхности пресс-формы следует тщательно очистить от загрязнения и протереть ацетоном или бензином нефрас С2 80/120.

9.3.2 Перед прессованием пресс-форму нагреть до температуры вулканизации.

9.4 Вулканизация

9.4.1 Заложить резиновую заготовку в канавку золотника.

Резина должна быть равномерно распределена по канавке золотника.

9.4.2 Собрать пресс-форму с заготовкой золотника.

9.4.3 Произвести вулканизацию резинометаллической заготовки при удельном давлении прессования, предусмотренном для применяемой резины.

Перед началом вулканизации необходимо произвести одну - две подпрессовки.

9.4.4 Давление жидкости в цилиндре пресса (Р манометрическое), необходимое для обеспечения требуемого удельного давления, определяется по формуле:

![]() (2)

(2)

где Рман - давление жидкости в цилиндре пресса, МПа (кгс/см2);

Руд - удельное давление, МПа (кгс/см2);

Snp - площадь пуансона пресс-формы, см2;

Sпл - площадь плунжера пресса, см2.

9.4.5 Температуру и продолжительность вулканизации следует устанавливать в соответствии с режимом вулканизации применяемой резины, приведённым в действующей технической документации.

9.4.6 По окончании вулканизации разобрать пресс-форму, освободить резинометаллический золотник и обрезать облой.

10 Методы контроля

10.1 Все резинометаллические золотники следует подвергать сплошному визуальному контролю согласно ТУ 2500-376-00152106-94.

10.2 Соответствие детали чертежу по форме и размерам следует проверять с помощью измерительных инструментов, обеспечивающих требуемую точность измерения.

10.3 Определения прочности связи резины с металлом следует производить на стандартных образцах - «грибках» по ГОСТ 209.

Необходимость проверки прочности связи резины с металлом указывается в технических требованиях деталей.

11 Требования безопасности

11.1 Помещение, предназначенное для проведения работ по изготовлению резинометаллических золотников, должно быть оборудовано в соответствии с утвержденными нормами.

При проведении работ в помещении не допускается наличие открытого огня.

11.2 Все работы следует производить в помещении, оборудованном приточно-вытяжной вентиляцией, не допускающей концентрации вредных примесей в воздухе свыше санитарных норм в соответствии с требованиями сантехнадзора.

11.3 К работе допускается обслуживающий персонал, прошедший инструктаж по технике безопасности при работе на конкретном виде оборудования и с органическими растворителями и правилам противопожарной безопасности.

На каждом рабочем месте должна быть инструкция по технике безопасности и журнал учёта проведения инструктажа.

|

Генеральный директор ЗАО «НПФ «ЦКБА» |

В.П. Дыдычкин |

|

|

Заместитель генерального директора - главный конструктор |

В.В. Ширяев |

|

|

Заместитель генерального директора - директор по научной работе |

Ю.И. Тарасьев |

|

|

Заместитель директора - начальник технического отдела |

С.Н. Дунаевский |

|

|

Заместитель директора по проектированию |

В.А. Горелов |

|

|

Начальник научно-исследовательского отдела уплотнений, деталей и комплектующих узлов |

А.Ю. Калинин |

|

|

Исполнитель: |

||

|

Инженер технического отдела |

Е.А. Смирнова |

|

|

СОГЛАСОВАНО: |

||

|

Председатель ТК 259 |

М.И. Власов |

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

№ документа |

Вход. № сопроводит документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

аннулированных |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|