| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И

МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р (ИСО 1608-2:1989) |

Оборудование вакуумное

НАСОСЫ ВАКУУМНЫЕ ПАРОСТРУЙНЫЕ

Измерение рабочих характеристик

Часть 2

Измерение

предельного остаточного

и наибольшего выпускного давлений

ИСО

1608-2:1989

Vapour vacuum pumps - Measurement of performance characteristics - Part 2:

Measurement

of critical backing pressure

(MOD)

|

|

Москва Стандартинформ 2011 |

Предисловие

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения» и ГОСТ Р 1.2-2004 «Стандартизация в Российской Федерации. Стандарты национальные в Российской Федерации. Правила разработки, утверждения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Вакууммаш» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 249 «Вакуумная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Федерального агентства по техническому регулированию и метрологии от 21 декабря 2010 г. № 802-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 1608-2:1989 «Паровые вакуумные насосы. Измерение рабочих характеристик. Часть 2. Измерение критического обратного давления» (ISO 1608-2:1989 «Vapour vacuum pumps - Measurement of performance characteristics - Part 2: Measurement of critical backing pressure»). При этом дополнительные слова (фразы, показатели, их значения), включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и (или) особенностей российской национальной стандартизации, выделены курсивом.

В стандарт дополнительно введен раздел 8 «Требования безопасности»

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии

ГОСТ Р

54108-2010

(ИСО 1608-2:1989)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оборудование вакуумное

НАСОСЫ ВАКУУМНЫЕ ПАРОСТРУЙНЫЕ

Измерение рабочих характеристик

Часть 2

Измерение предельного остаточного и наибольшего выпускного давлений

Vacuum

equipment. Vapour vacuum pumps. Measurement of performance characteristics.

Part 2. Measurement of ultimate pressure and critical backing pressure

Дата введения - 2011-07-01

1 Область применения

1.1 Настоящий стандарт распространяется на пароструйные вакуумные насосы (далее - насосы) и устанавливает метод измерения предельного остаточного и наибольшего выпускного давлений.

Примечание - Речь идет о давлении на выходе, выше которого эксплуатационные характеристики насоса нарушаются и он перестает работать нормально.

1.2 Рассматриваемые насосы включают в себя три класса:

- диффузионные насосы;

- эжекторные насосы;

- бустерные насосы (т.е. насосы, способные работать как в молекулярном, так и в ламинарном режимах потока, сочетая свойства диффузионного и эжекторного насосов).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52615-2006 Компрессоры и вакуумные насосы. Требования безопасности. Часть 2. Вакуумные насосы

ГОСТ Р 53334-2009 Оборудование вакуумное. Насосы вакуумные пароструйные. Измерение рабочих характеристик. Часть 1. Измерение быстроты действия (скорости откачки)

ГОСТ 5197-85 Вакуумная техника. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 5197, а также следующие термины с соответствующими определениями:

3.1 наибольшее выпускное давление вакуумного насоса Рнаиб.вып, Па (critical backing pressure): Наибольшее давление в выходном сечении вакуумного насоса, при котором насос еще осуществляет откачку.

Примечание - Термин «наибольшее выпускное давление» соответствует термину «критическое давление на выходе», используемому в зарубежной практике.

3.2 предельное остаточное давление Р0, Па (ultimate pressure): Давление, к которому асимптотически стремится давление в измерительной камере при отсутствии натекания газа и при нормально работающем насосе.

3.3 измерительная камера; измерительный колпак (test header; test dome): Камера определенной формы и размеров, присоединенная ко входу насоса и оборудованная средствами для измерения давления и потока газа, через которую измеряемый газовый поток поступает в насос.

4 Аппаратура

4.1 Измерительная камера

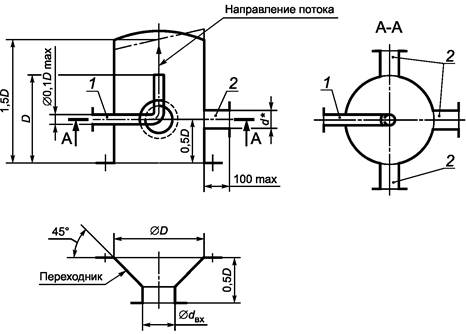

4.1.1 Измерительная камера имеет цилиндрическую форму и описана в ГОСТ Р 53334. Конструкция и размеры - в соответствии с рисунком 1.

Осевой размер измерительной камеры равен 1,5 D (D - внутренний диаметр камеры). Поток напускаемого в измерительную камеру газа должен быть направлен по оси камеры в сторону, противоположную входному фланцу камеры, и располагаться на расстоянии от него, равном диаметру камеры. Патрубок для подсоединения вакуумметра должен быть расположен на расстоянии 0,5 D от входного фланца камеры. Его ось должна быть перпендикулярна оси камеры. Рекомендуется использовать три патрубка для подсоединения вакуумметров.

Ось измерительной камеры должна быть перпендикулярна плоскости входного фланца насоса. Внутренний диаметр измерительной камеры должен быть равен внутреннему диаметру входного отверстия насоса или входного отверстия присоединяемой ловушки.

4.12 Для насосов с диаметром входного фланца менее 100 мм используется измерительная камера диаметром 100 мм. Переход к входному фланцу насоса производится с помощью конического переходника, представленного на рисунке 1.

4.1.3 Измерительная камера должна быть изготовлена из нержавеющей стали с полированными внутренними поверхностями.

Перед сборкой испытательной установки все поверхности, находящиеся в вакууме, должны быть очищены, обезжирены и обезвожены.

1 - напускная трубка; 2 - патрубок для подсоединения вакуумметра

* Соответствует присоединительному размеру вакуумметра.

Рисунок 1 - Измерительная камера

Примечание - Если внутренние части насоса выступают над фланцем (или плоскостью входа) насоса, то плоскость отсчета должна быть расположена в самой высокой точке этих внутренних частей. Диаметр входного отверстия на этой плоскости насоса определяет изготовитель.

4.2 Вакуумметр

Вакуумметры, используемые для измерения давления в измерительной камере, должны иметь относительную погрешность не более:

± 5 % - при измерении давления более 1 Па*;

± 10 % - при измерении давления в диапазоне 1-10-6 Па*.

Примечание - С учетом различия государственной системы обеспечения единства измерений Российской Федерации и системы калибровки средств измерения (далее - СИ), принятой в странах ЕС, погрешность вакуумметров указана относительно образцового СИ первого разряда.

* 100 Па = 100 Н/м2 = 1 мбар; 1 Торр = 133,3 Па = 1 мм рт. ст.

4.3 Напускаемый газ

При проведении испытаний следует использовать сухой воздух, если не оговорено применение иного газа.

5 Методика испытаний

5.1 Измерение предельного остаточного давления

Измерение предельного остаточного давления осуществляется путем измерения давления в измерительной камере, откачиваемой испытываемым насосом, через равные промежутки времени при постоянной температуре.

5.2 Измерение наибольшего выпускного давления

Метод состоит в измерении выпускного давления при условии, что его 10 %-ное превышение вызывает не менее чем 10-кратное увеличение впускного давления в измерительной камере.

5.3 Порядок действий

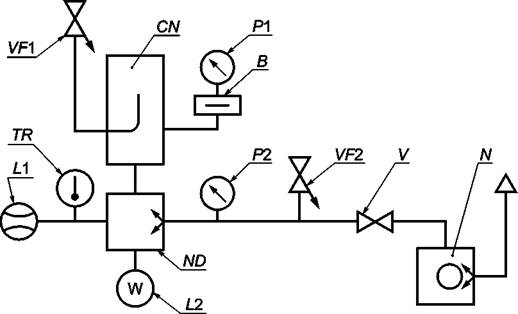

5.3.1 Для измерения предельного остаточного давления и наибольшего выпускного давления вакуумного пароструйного насоса применяется испытательная установка, схема которой представлена на рисунке 2.

Для проведения измерения следует подобрать форвакуумный насос N с быстротой действия, обеспечивающей нормальную стабильную работу пароструйного насоса ND.

Вакуумметр Р2 для измерения давления на выходе из пароструйного насоса должен быть установлен на прямолинейном участке форвакуумного трубопровода диаметром, равным диаметру выпускного отверстия пароструйного насоса, и на расстоянии не более 150 мм от выпускного отверстия пароструйного насоса. Соединительная трубка вакуумметра должна быть перпендикулярна этому трубопроводу и не должна выступать со стороны внутренней стенки.

Клапан-натекатель VF2, установленный на входе форвакуумного насоса для регулирования давления на выходе пароструйного насоса, должен быть расположен на расстоянии не более 200 мм от места соединения вакуумметра Р2.

5.3.2 Перед началом измерения необходимо проверить герметичность испытательной установки.

Допускаемый поток натекания из атмосферы Qдоп (м3Па/с) не должен превышать значения, определяемого по формуле

Qдоп ≤ 1 × 10-4Рo Sp,

где Рo - предельное остаточное давление, Па;

Sp - расчетная быстрота действия испытываемого насоса, л/с.

5.3.3 При проведении испытаний пароструйный насос должен работать с предписанной маркой рабочей жидкости соответствующего качества и количества и мощностью нагревателя насоса, указанными изготовителем.

Температура окружающего воздуха должна сохраняться в пределах 15 °С - 25 °С и с погрешностью ± 1 °С на период измерений, если не указано иначе.

Температура измерительной камеры должна поддерживаться в пределах 15 °С - 25 °С.

5.3.4 Предельное остаточное давление измеряют в указанной последовательности:

- включить испытываемый насос ND (рисунок 2) и вывести его на рабочий режим согласно инструкции по эксплуатации;

- откачать из измерительной камеры газ при закрытом клапане-натекателе VF1 и производить измерения давления с интервалами не более 20 мин.

Предельное остаточное давление считают установленным, если в течение 1 ч давление на входе в насос меняется в пределах погрешности измерительного прибора.

5.3.5 Измерение наибольшего выпускного давления

5.3.5.1 Измерение наибольшего выпускного давления без нагрузки

Наибольшее выпускное давление без нагрузки измеряют в указанной последовательности:

- откачать газ из измерительной камеры при закрытых клапанах-натекателях VF1 и VF2 до предельного остаточного давления. Для сокращения времени измерения допускается откачивать газ из измерительной камеры до давления не более 10 Р0 (где Р0 - предельное остаточное давление);

- плавно открывая клапан-натекатель VF2, увеличивать выпускное давление до значения, при котором резко, не менее чем в 10 раз, повышается впускное давление. Это значение считают наибольшим выпускным давлением насоса без нагрузки.

Первоначальное давление на выходе насоса должно быть менее 10 % наибольшего выпускного давления.

5.3.5.2 Измерение наибольшего выпускного давления с нагрузкой

Наибольшее выпускное давление с нагрузкой измеряют в указанной последовательности:

- откачать газ из измерительной камеры при закрытых клапанах-натекателях VF1 и VF2 до предельного остаточного давления. Для сокращения времени измерения допускается откачивать газ из измерительной камеры до давления не более 10 Р0;

- открыть клапан-натекатель VF1 и установить заданное впускное давление;

- плавно открывая клапан-натекатель VF2, определить наибольшее выпускное давление, относящееся к установленному давлению.

При переходе к измерениям с новым значением впускного давления клапан-натекатель VF2 должен быть перекрыт.

Данную операцию следует проделать несколько раз для различных значений впускных давлений. Клапан-натекатель VF2 перекрывают между последующими операциями.

L1 - измеритель расхода воды; L2

- измеритель мощности; TR -

датчик температуры;

VF1, VF2 - клапаны-натекатели; CN -

измерительная камера; Р1, Р2 - вакуумметры;

В - охлаждаемая ловушка; N - насос форвакуумный; V-

клапан; ND - испытываемый насос

Рисунок 2 - Испытательная установка

5.3.5.3 Во время испытаний, описанных в 5.3.5.1 и 5.3.5.2, электрическая мощность, потребляемая пароструйным насосом, не должна выходить за пределы 0,96-1,04 своего номинального значения. Перед началом испытаний она должна поддерживаться в указанных пределах не менее 30 мин. Расход воды на охлаждение не должен выходить за пределы 0,96-1,10 величины, рекомендованной изготовителем.

6 Результаты испытаний

Предельное остаточное и наибольшее выпускное давления вакуумного насоса должны быть выражены в Па.

Наибольшее выпускное давление следует определять при работе насоса без нагрузки и с максимальной нагрузкой, при необходимости - и при промежуточных нагрузках.

При отсутствии резкого повышения впускного давления при увеличении выпускного давления их зависимость необходимо изобразить графически.

7 Отчет по испытаниям

Отчет должен включать в себя следующую информацию:

- тип испытываемого насоса;

- марку и количество рабочей жидкости пароструйного насоса;

- тип уплотнителя, используемого на входном фланце насоса;

- значения входной и выходной температуры охлаждающей воды пароструйного насоса или хладагента при испытаниях;

- расход охлаждающей воды;

- мощность нагревателя насоса;

- тип и быстроту действия форвакуумного насоса;

- форвакуумное давление;

- тип и условия работы всех используемых вакуумметров;

- температуру окружающей среды, атмосферное давление;

- график зависимости выпускного давления от впускного давления.

8 Требования безопасности

При проведении испытаний необходимо соблюдать требования безопасности, предъявляемые к вакуумным насосам, которые изложены в ГОСТ Р 52615.

Ключевые слова: вакуумная техника, насосы вакуумные пароструйные, эжекторные насосы, измерительная камера, испытание, напускаемый газ, вакуумметр, устройство для измерения потока газа, наибольшее выпускное давление, измерение давления