| Информационная система |  |

Федеральное

государственное унитарное предприятие

Всероссийский научно-исследовательский институт расходометрии

Государственный научный метрологический центр

(ФГУП ВНИИР-ГНМЦ)

Госстандарта России

УТВЕРЖДАЮ

Заместитель директора

ФГУП ВНИИР-ГНМЦ

по научной работе

_______ М.С. Немиров

РЕКОМЕНДАЦИЯ

Государственная система обеспечения единства измерений

ВМЕСТИМОСТЬ ТЕХНОЛОГИЧЕСКИХ НЕФТЕПРОДУКТОПРОВОДОВ

МЕТОДИКА ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙ ГЕОМЕТРИЧЕСКИМ МЕТОДОМ

МИ 2800-2003

Предисловие

РАЗРАБОТАНА Федеральным государственным унитарным предприятием Всероссийским научно-исследовательским институтом расходометрии Государственным научным метрологическим центром (ФГУП ВНИИР-ГНМЦ) Госстандарта России

Исполнители:

Начальник НИО-7 ФГУП ВНИИР-ГНМЦ

руководитель темы, к.т.н. Б.Г. Хусаинов

Ведущий научный сотрудник НИО-7

исполнитель, к.т.н. М.М. Мигранов

УТВЕРЖДЕНА ФГУП ВНИИР-ГНМЦ Госстандарта России 06 июня 2003 г.

ЗАРЕГИСТРИРОВАНА ФГУП ВНИИМС-ГНМЦ Госстандарта России 17 июня 2003 г.

ВВЕДЕНА ВЗАМЕН РД 112 РСФСР-023-89 (в части определения вместимости технологических нефтепродуктопроводов)

ВНЕСЕНЫ Изменения № 1, 2, утвержденные зам. директора М.С. Немировым от 20.01.2007 г. и 09.03.2007 г.

1 Область применения

Настоящая рекомендация распространяется на вместимость технологических нефтепродуктопроводов для нефтепродуктов, эксплуатируемых под давлением до 10 МПа (100 кгс/см2), и устанавливает методику выполнения ее измерений, предназначенную для применения вне сферы распространения государственного метрологического контроля и надзора.

Вместимость технологических нефтепродуктопроводов используют для определения объема нефтепродуктов, находящихся в них, при проведении инвентаризации и оперативном контроле количества перекачиваемых нефтепродуктов.

2 Определения

В настоящей рекомендации применяют следующие термины с соответствующими определениями:

2.1 технологический нефтепродуктопроводов (далее - технологический трубопровод): Совокупность прямолинейных труб, соединенных между собой и с другими сборочными единицами и резервуарами предприятия трубопроводной арматурой и соединительными деталями трубопроводов (фитингами). Технологический трубопровод предназначен для проведения внутриплощадных технологических операций с поступающими, хранящимися и откачиваемыми (отгружаемыми) нефтепродуктами.

К трубопроводной арматуре относят: задвижки, вентили, краны, клапана (предохранительные, дроссельные), компенсаторы и др.

К соединительным частям трубопроводов (фитингам) относят: отводы (под углами 30°, 45°, 60°, 90°), концентрические и эксцентрические переходы, тройники (равнопроходные и переходные), крестовины (равнопроходные и переходные), штуцеры, заглушки.

Технологический трубопровод в зависимости от назначения и выполняемых технологических операций разделяют на отдельные технологические трубопроводы.

2.2 участок трубопровода: Совокупность прямолинейных труб одинакового или разных диаметров, соединительных деталей трубопроводов (фитингов) и оборудования, ограниченная градуировочными точками, обозначаемыми порядковыми номерами, и имеющая замкнутый объем.

2.3 отдельный технологический трубопровод (далее - отдельный трубопровод): Отдельный трубопровод, предназначенный для проведения отдельных внутриплощадных технологических операций с нефтепродуктами, включающий два и более участков трубопроводов.

В качестве градуировочных точек используют задвижки, вентили или краны.

2.4 условный проход трубы (Dy, мм): Внутренний диаметр трубы, принятый за его номинальное значение.

2.5 условный проход арматуры или соединительной детали трубопровода (Dy, мм): Внутренний диаметр арматуры или соединительной детали трубопровода (далее - фитинга), принятый равным условному проходу присоединяемой к ней трубы.

2.6 условное давление (Py, МПа): Наибольшее избыточное давление при температуре перекачиваемой жидкости или окружающей среды, равной 20 °С, при котором обеспечена длительная работоспособность арматуры и соединительных деталей трубопровода.

2.7 градуировка технологического трубопровода: Совокупность операций, выполняемых метрологической службой предприятия - владельца технологического трубопровода или метрологическими службами других юридических лиц, имеющих право на выполнение данного вида работ, с целью определения вместимости отдельных трубопроводов и технологического трубопровода в целом, составления и утверждения градуировочной таблицы технологического трубопровода.

Градуировку технологического трубопровода проводят:

- после сооружения технологического трубопровода и его реконструкции (капитального ремонта). Градуировку технологического трубопровода проводят после его испытания на прочность и герметичность (плотность);

- по истечении срока действия градуировочной таблицы при эксплуатации технологического трубопровода. Срок действия градуировочной таблицы: не более 5 лет в соответствии с [4].

(Измененная редакция, Изм. № 1)

2.8 вместимость отдельного трубопровода: Вместимость, определяемая суммированием вместимостей участков отдельного трубопровода.

2.9 вместимость технологического трубопровода: Вместимость, определяемая суммированием вместимостей отдельных трубопроводов.

2.10 геометрический метод измерений вместимости технологического трубопровода: Метод измерений, заключающийся в определении вместимости технологического трубопровода по результатам измерений геометрических параметров отдельных трубопроводов и их участков.

3 Нормы погрешности измерений

3.1 Пределы относительной погрешности измерений вместимости технологического трубопровода: ±0,3 %.

3.2 Пределы относительной погрешности измерений вместимости технологического трубопровода при применении средств измерений, приведенных в разделе 4: ±0,3 %.

4 Средства измерений

4.1 При проведении измерений параметров технологического трубопровода применяют следующие основные и вспомогательные средства измерений:

4.1.1 Измерительную рулетку 2-го или 3-го класса точности с верхними пределами измерений 2; 3; 5; 10; 20; 30; 50; 100 м по ГОСТ 7502.

4.1.2 Линейку измерительную металлическую с диапазоном измерений от 0 до 500 мм по ГОСТ 427.

4.1.3 Штангенциркуль с диапазоном измерений от 0 до 125; от 0 до 250; от 0 до 400 мм по ГОСТ 166 (ИСО 3599).

4.1.4 Толщиномер ультразвуковой по [1] с диапазоном измерений от 0,6 до 30 мм и пределами допускаемой погрешности: ±0,1 мм.

4.1.5 Динамометр с диапазоном измерений от 0 до 100 Н по ГОСТ 13837.

4.1.6 Газоанализатор типа АНТ - 2М по [2].

4.1.7 Термометр с ценой деления шкалы 1 °С по ГОСТ 28498.

4.1.8 Анемометр с диапазоном измерений от 1 до 20 м/с по ГОСТ 6376.

4.1.9 Вспомогательное оборудование: трассоискатель типов ИП-8, УКИ-1М и др., щуп (металлический стержень с острым концом длиной не менее 1000 мм), лопата, чертилка, мел, щетки (металлическая и волосяная), шкурка шлифовальная, смазка типа ЦИАТИМ или глицерин, масло трансформаторное (конденсаторное), ветошь, микрокалькулятор, а также в случае проведения измерений на высоте и в траншеях лестницы, мостки и подставки с регулируемыми опорами.

4.2. Основные средства измерений поверены в установленном порядке.

4.3 Допускается применение других, вновь разрабатываемых или находящихся в эксплуатации средств измерений, удовлетворяющих по точности и пределам измерений требованиям настоящей рекомендации.

5 Метод измерений

5.1 Измерения вместимости технологического трубопровода, его отдельных трубопроводов и их участков проводят геометрическим методом.

5.2 Вместимость технологического трубопровода определяют суммированием вместимостей отдельных трубопроводов.

5.3 Вместимость отдельного трубопровода определяют суммированием вместимостей отдельных его участков, определяемых по результатам измерений геометрических параметров прямолинейных и криволинейных труб, арматуры и фитингов с учетом вместимостей оборудования.

6 Требования к квалификации операторов и требования безопасности

6.1 Измерения параметров технологического трубопровода и обработку их результатов проводит комиссия, назначаемая приказом предприятия - владельца технологического трубопровода. В приказе указывают фамилии, занимаемые должности и место работы председателя (ответственного) и членов комиссии, сроки проведения работ. В состав комиссии включают не менее трех операторов, прошедших курсы повышения квалификации в ФГУП ВНИИР-ГНМЦ и имеющих свидетельство о повышении квалификации, и (при необходимости) других специалистов предприятия - владельца технологического трубопровода при необходимости.

6.2 К измерениям параметров технологического трубопровода допускают лиц, изучивших настоящую рекомендацию, техническую документацию на технологический трубопровод и его схему, применяемые средства измерений и прошедших обучение по 6.1 и инструктаж по безопасности труда в соответствии с ГОСТ 12.0.004.

6.3 Лицам, проводящим измерения, необходимо использовать спецодежду:

- женщинам - костюмы по ГОСТ 27574 и спецобувь по ГОСТ 12.4.137;

- мужчинам - костюмы по ГОСТ 27575 и спецобувь по ГОСТ 12.4.137.

6.4 Содержание вредных паров и газов в воздухе вблизи технологического трубопровода на высоте до 2000 мм, измеряемое газоанализатором АНТ-2М, не должно превышать санитарных норм, установленных ГОСТ 12.1.005.

6.5 Перед началом измерений необходимо проверить:

- исправность лестниц, мостков и опор (при проведении измерений на высоте или в траншеях);

- отсутствие течи (каплепадений) в местах соединений технологического трубопровода.

6.6 Для освещения в темное время суток применяют светильники во взрывозащищенном исполнении.

6.7 Измерения параметров технологического трубопровода во время грозы категорически запрещены.

7 Условия выполнения измерений и подготовка к ним

7.1 При проведении измерений соблюдают следующие условия:

7.1.1 Температура окружающего воздуха: от плюс 5 до плюс 35 °С.

7.1.2 Состояние погоды: без осадков.

7.1.3 Скорость ветра: не более 10 м/с.

7.2 Перед проведением измерений выполняют следующие работы:

7.2.1 Изучают техническую документацию на технологический трубопровод и средства измерений.

7.2.2 Составляют схему технологического трубопровода. Схему составляют на основании данных технологической схемы предприятия (при ее отсутствии - по размещению технологического трубопровода непосредственно на территории предприятия) в следующей последовательности:

а) технологический трубопровод в зависимости от назначения и выполняемой технологической функции разбивают на отдельные трубопроводы;

б) каждому отдельному трубопроводу присваивают порядковый номер и в зависимости от перекачиваемой жидкости при необходимости устанавливают его наименование (например, автобензиновый или дизельный и т.п.);

в) каждый отдельный трубопровод разбивают на участки трубопровода одинакового или разного условного прохода, имеющие замкнутые объемы;

г) границы участка трубопровода, являющиеся градуировочными точками, обозначают порядковыми номерами. За градуировочные точки принимают запорную арматуру: задвижки, вентили, краны.

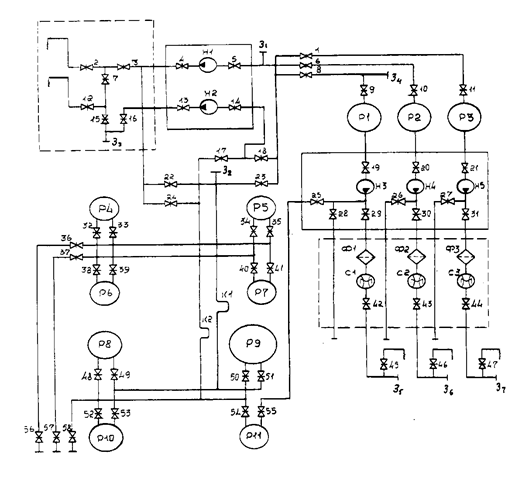

Схема одного из вариантов исполнения технологических трубопроводов приведена на рисунке А.1.

Примечание - При необходимости допускается выделение из участка трубопровода подучастка (подучастков). Например, из участка (рисунок А.1) 8-З4-9 выделение подучастка: ответвление от тройника до задвижки 9. В этом случае в протоколе измерений параметров технологического трубопровода (таблица Б.2.1) делают отметку.

7.2.3 Освобождают поверхность концов труб и отводов участков трубопроводов для проведения измерений их параметров от грунта, бетона и изоляции. При заглубленном или подземном расположении участков труб и их отводов предварительно устанавливают их местонахождения с помощью трассоискателя и щупа. Проводят шурфование ям (откапывание концов труб и отводов).

7.2.4 Зачищают поверхность отводов и концов труб от брызг и наплывов металла, отслоившейся окалины, слоя покрытия и краски с помощью металлической щетки.

7.2.5 Зачищенную поверхность концов труб и отводов доводят до необходимой чистоты с помощью шлифовальной шкурки, волосяной щетки и ветоши. Поверхность в зоне зачистки не должна иметь вмятин и выпуклостей. Ширина зоны освобождения концов труб должна быть минимальной, но достаточной для проведения измерений.

7.3 Измерения величин проводят не менее трех операторов, прошедших инструктаж безопасности труда в соответствии с 6.2.

8 Выполнение измерений

8.1 Измерения наружного диаметра трубы

8.1.1 Измерения наружного диаметра трубы участка отдельного трубопровода (далее - трубопровода) (рисунок А.2) и ее других параметров (длину наружной окружности, толщину стенок и длину) в каждой точке измерений проводят не менее двух раз. Расхождение между результатами двух измерений должно соответствовать норме, установленной для каждой операции измерений в настоящей рекомендации.

При расхождении, превышающем установленную норму, измерения повторяют до получения двух последовательных измерений, удовлетворяющих требованиям нормы.

8.1.2 Наружный

диаметр s-й трубы i-го

участка трубопровода ![]() измеряют

в сечениях на каждом ее конце в двух взаимно перпендикулярных направлениях

штангенциркулем не менее двух раз в каждом направлении.

измеряют

в сечениях на каждом ее конце в двух взаимно перпендикулярных направлениях

штангенциркулем не менее двух раз в каждом направлении.

Результаты измерений отсчитывают по шкале штангенциркуля с погрешностью: ±0,1 мм.

Расхождение между результатами двух измерений в каждом направлении не должно быть более 0,1 мм.

8.1.3 Наружный диаметр трубы измеряют штангенциркулем по 8.1.2 с диапазоном от 5 до 400 мм. Если наружный диаметр трубы составляет более 400 мм, то его значение определяют по результатам измерений длины (наружной) окружности трубы с помощью измерительной рулетки.

8.1.4 Результаты измерений ![]() вносят

в протокол, форма которого приведена в приложении Б.

вносят

в протокол, форма которого приведена в приложении Б.

8.2 Измерения длины окружности трубы

8.2.1 Длину окружности s-й трубы i-го участка трубопровода (Pis)j измеряют измерительной рулеткой в сечениях на каждом ее конце не менее двух раз.

Результаты измерений отсчитывают по шкале измерительной рулетки с погрешностью: ±1 мм.

Расхождение между результатами двух измерений на каждом конце трубы не должно быть более 1 мм.

8.2.2 Результаты измерений (Pis)j вносят в протокол, форма которого приведена в приложении Б.

8.3 Измерения толщины стенки трубы

8.3.1 Толщину стенки s-й трубы i-го участка трубопровода (dis)j измеряют ультразвуковым толщиномером в сечениях на каждом ее конце в двух взаимно перпендикулярных направлениях.

Результаты измерений отсчитывают по шкале ультразвукового толщиномера с погрешностью: ±0,1 мм.

Расхождение между результатами двух измерений на каждом конце трубы не должно быть более 0,1 мм.

8.3.2 Результаты измерений (dis)j вносят в протокол, форма которого приведена в приложении Б.

8.4 Измерения длины трубы

8.4.1 Длину s-й трубы i-го участка трубопровода (Lis)j измеряют измерительной рулеткой вдоль верхней образующей трубы. При этом лента рулетки не должна перекручиваться. Сила натяжения ленты рулетки, фиксируемая динамометром, должна составлять по ГОСТ 7502:

- (10 ± 1) Н: для рулеток длиной 1 - 5 м;

- (100 ± 10) Н: для рулеток длиной 10 м и более;

- для рулеток с желобочной лентой: без натяжения.

8.4.2 Измерения длины трубы участка трубопровода проводят не менее двух раз, если рулетку прикладывают два раза или более; один раз, если рулетку прикладывают один раз. Результаты измерений отсчитывают по шкале измерительной рулетки с погрешностью: ±1 мм.

Расхождение между результатами двух измерений не должно быть более 50 мм на 100 м длины трубы.

8.4.3 Результаты измерений (Lis)j вносят в протокол, форма которого приведена в приложении Б.

8.5 Измерения параметров арматуры

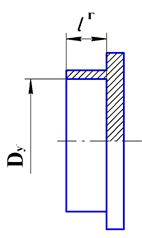

8.5.1 За длину (строительную длину) арматуры, за исключением П-образного компенсатора, принимают расстояние между крайними плоскостями фланцев, включая толщину прокладок.

8.5.2 За внутренний диаметр арматуры принимают условный проход трубы участка трубопровода, к которой присоединяют арматуру.

8.5.3 Расстояние между фланцами, включая толщину прокладок, (строительную длину) k-й арматуры (вентиля, задвижки, крана, клапанов) lв, lн, lр, lо, la, заглушки lг (рисунок А.3) измеряют штангенциркулем или измерительной линейкой.

Результаты измерений отсчитывают по шкале штангенциркуля или измерительной линейки с погрешностью: ±1 мм.

Результаты измерений lв, lн, lр, lо, lг, la вносят в протокол, форма которого приведена в приложении Б.

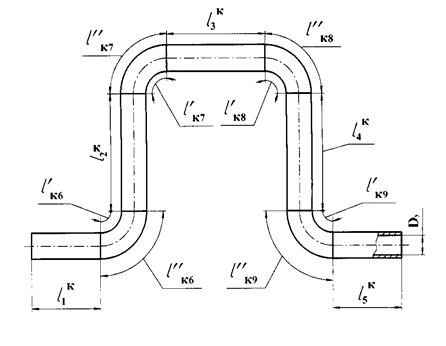

8.5.4 Параметры П-образного

компенсатора в соответствии с рисунком А.4:

длины прямолинейных частей ![]() ,

длины вылета

,

длины вылета ![]() ,

длину плеча

,

длину плеча ![]() ,

длины отводов

,

длины отводов ![]() ,

, ![]() ,

...,

,

..., ![]() ,

, ![]() измеряют

измерительной рулеткой. Результаты измерений отсчитывают по шкале измерительной

рулетки с погрешностью: ±1 мм.

измеряют

измерительной рулеткой. Результаты измерений отсчитывают по шкале измерительной

рулетки с погрешностью: ±1 мм.

Результаты измерений ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

...,

,

..., ![]() ,

, ![]() вносят

в протокол, форма которого приведена в приложении Б.

вносят

в протокол, форма которого приведена в приложении Б.

8.5.5 Строительную длину

компенсаторов: k-го волнистого ![]() , k-го линзового

, k-го линзового ![]() , k-го сильфонного

, k-го сильфонного ![]() измеряют

штангенциркулем или измерительной линейкой. Результаты измерений отсчитывают с

погрешностью: ±1 мм.

измеряют

штангенциркулем или измерительной линейкой. Результаты измерений отсчитывают с

погрешностью: ±1 мм.

Результаты измерений ![]() ,

, ![]() ,

, ![]() вносят

в протокол, форма которого приведена в приложении Б.

вносят

в протокол, форма которого приведена в приложении Б.

8.6 Измерения параметров фитинга

8.6.1 За длину (строительную длину) фитинга принимают расстояние между крайними плоскостями фланцев, включая толщину прокладок, или расстояние между сварочными швами.

8.6.2 За внутренний диаметр равнопроходного фитинга принимают условный проход трубы участка трубопровода, к которой присоединяют фитинг.

8.6.3 За внутренний диаметр каждого из концов переходного фитинга принимают условный проход стыкующей с ним трубы участка трубопровода.

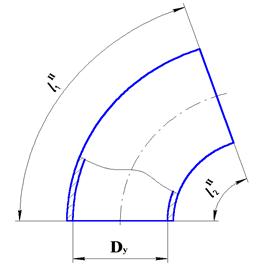

8.6.4 Участок трубопровода может включать гнутые (рисунок А.5) и сварные (рисунок А.6) отводы.

Длины k-го

отвода ![]() ,

, ![]() (рисунок

А.5 и рисунок А.6) измеряют по верхней и нижней его образующих

измерительной рулеткой.

(рисунок

А.5 и рисунок А.6) измеряют по верхней и нижней его образующих

измерительной рулеткой.

Результаты измерений отсчитывают по шкале измерительной рулетки с погрешностью: ±1 мм.

8.6.5 Длину k-го

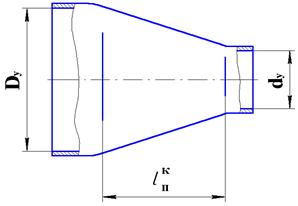

концентрического перехода ![]() (рисунок

А.7) или длину k-го

эксцентрического перехода

(рисунок

А.7) или длину k-го

эксцентрического перехода ![]() (рисунок

А.8) измеряют штангенциркулем.

(рисунок

А.8) измеряют штангенциркулем.

Результаты измерений отсчитывают по шкале штангенциркуля с погрешностью: ±1 мм.

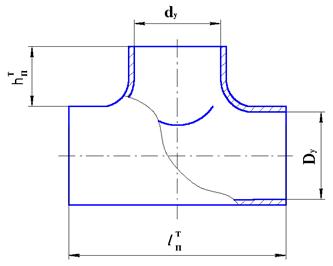

8.6.6 Параметры k-го тройника равнопроходного ![]() ,

, ![]() (рисунок

А.9), k-го

тройника переходного

(рисунок

А.9), k-го

тройника переходного ![]() ,

, ![]() (рисунок

А.10), k-й

крестовины равнопроходной

(рисунок

А.10), k-й

крестовины равнопроходной ![]() ,

, ![]() ,

, ![]() (рисунок

А.11), k-й

крестовины переходной

(рисунок

А.11), k-й

крестовины переходной ![]() ,

, ![]() ,

, ![]() (рисунок

А.12) измеряют штангенциркулем.

(рисунок

А.12) измеряют штангенциркулем.

Результаты измерений отсчитывают по шкале штангенциркуля с погрешностью: ±1 мм.

8.6.7 Результаты измерений ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() вносят

в протокол, форма которого приведена в приложении Б.

вносят

в протокол, форма которого приведена в приложении Б.

9 Определение вместимости реконструируемого участка отдельного трубопровода

9.1 Вместимость реконструируемого участка трубопровода определяют по результатам изменений геометрических параметров прямолинейной и криволинейной труб, арматуры и фитингов с учетом вместимостей оборудования в соответствии с разделом 8.

9.2 К выполнению измерений параметров участка трубопровода допускают лиц (не менее трех операторов), изучивших настоящую рекомендацию, техническую документацию на технологический трубопровод, его схему и применяемые средства измерений и прошедших обучение по 6.1 и инструктаж по безопасности труда в соответствии с ГОСТ 12.0.004.

10 Обработка результатов измерений

10.1 Вычисление вместимости прямолинейной трубы

10.1.1 Внутренний диаметр s-й трубы i-го участка отдельного трубопровода (далее - трубопровода) Dis, мм:

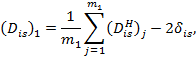

- при измерениях наружного диаметра трубы (Dis)1 вычисляют по формуле1)

|

|

(10.1) |

где ![]() -

наружный диаметр s-й трубы i-го

участка при j-м измерении, мм;

-

наружный диаметр s-й трубы i-го

участка при j-м измерении, мм;

m1 - число измерений наружного диаметра;

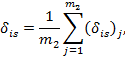

dis - толщина стенки s-й трубы i-го участка, мм. Ее значение определяют по формуле

|

|

(10.2) |

где m2 - число измерений толщины стенки;

j - номер измерения;

_____________

1) Все расчеты проводят до шестой значащей цифры, затем результат округляют для длин до целого числа миллиметров, для объемов - до целого числа тысячных долей метра кубического.

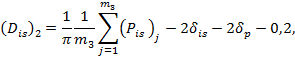

- при измерениях длины окружности (Dis)2 вычисляют по формуле

где (Pis)j - длина окружности s-й трубы i-го участка при j-м измерении, мм;

m3 - число измерений длины окружности;

dp - толщина ленты измерительной рулетки, мм;

p принимают здесь и далее равным 3,14159;

поправка в формуле (10.3) «0,2» учитывает неполноту прилегания ленты рулетки к поверхности трубопровода.

10.1.2

Вместимость s-й трубы i-го участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.4) |

где Dis - внутренний диаметр s-й трубы i-го участка трубопровода, вычисляемый по формуле (10.1) или по формуле (10.3), мм;

Lis - длина s-й трубы i-го участка трубопровода, м. При измерениях длины трубы участка за два или более раза за ее значение принимают среднее арифметическое значение результатов измерений.

10.2 Вычисление вместимости арматуры

10.2.1

Вместимость k-го вентиля (задвижки) i-го участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.5) |

где Dyi - условный проход трубы i-го участка трубопровода, мм;

![]() -

строительная длина k-го вентиля (задвижки), мм.

-

строительная длина k-го вентиля (задвижки), мм.

10.2.2

Вместимость k-го крана i-го участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.6) |

где ![]() -

строительная длина k-го крана, мм.

-

строительная длина k-го крана, мм.

10.2.3

Вместимость k-го клапана регулирования i-го участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.7) |

где ![]() -

строительная длина k-го клапана, мм.

-

строительная длина k-го клапана, мм.

10.2.4

Вместимость k-го обратного клапана i-го участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.8) |

где ![]() -

строительная длина k-го клапана, мм;

-

строительная длина k-го клапана, мм;

Ko - поправочный коэффициент, значение которого принимают равным 1,30.

10.2.5 Значение вместимости k-го предохранительного клапана i-го

участка трубопровода ![]() , м3,

принимают по значению la по таблице В.5 приложения В.

, м3,

принимают по значению la по таблице В.5 приложения В.

10.2.6

Вместимость k-й заглушки i-го участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.9) |

где ![]() -

глубина цилиндрической части k-й заглушки

(рисунок А.3), мм;

-

глубина цилиндрической части k-й заглушки

(рисунок А.3), мм;

Кг - поправочный коэффициент, значение которого для плоских заглушек принимают равным единице, а для эллиптических и штампованных заглушек определяют по формуле

![]()

(Измененная редакция, Изм. № 2)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к Изменению № 2

В соответствии с ГОСТ 17379-2001 высоту эллиптической части заглушки hэл, которая является малой полуосью эллипса, вычисляют по формуле

|

hэл = 0,2(Dн - S), |

(1) |

где Dн - наружный диаметр трубы, мм;

S - толщина трубы.

Вместимость эллиптической

части заглушки ![]() ,

м3, вычисляют по формуле

,

м3, вычисляют по формуле

![]()

или с учетом формулы (1)

|

|

(2) |

Вместимость k-й

заглушки с учетом вместимостей цилиндрической и эллиптической частей заглушки ![]() ,

м3, выполняют по формуле

,

м3, выполняют по формуле

![]()

Или

![]()

где

![]()

10.2.7 Вместимость k-го

П-образного компенсатора i-го участка

трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.10) |

где (lпр)k - суммарная длина прямолинейной части k-го компенсатора, мм;

(lот)k - суммарная длина отводной части k-го компенсатора, мм.

Суммарные длины (lпр)k, (lот)k в соответствии с рисунком А.4 вычисляют по формулам:

![]()

![]()

10.2.8 Вместимость k-го

волнистого компенсатора i-го участка

трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.11) |

где ![]() -

строительная длина k-го компенсатора, мм;

-

строительная длина k-го компенсатора, мм;

Кд - поправочный коэффициент, значения которого принимают по таблице Г.1 приложения Г.

10.2.9

Вместимость k-го линзового компенсатора i-го участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.12) |

где ![]() -

строительная длина k-го компенсатора, мм;

-

строительная длина k-го компенсатора, мм;

Кл - поправочный коэффициент, значения которого принимают по таблице Г.2 приложения Г.

10.2.10

Вместимость k-го сильфонного компенсатора i-го участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.13) |

где ![]() -

строительная длина k-го компенсатора, мм;

-

строительная длина k-го компенсатора, мм;

Кс - поправочный коэффициент, значения которого принимают по таблице Г.3 приложения Г.

10.3 Вычисление вместимости фитинга

10.3.1

Вместимость k-го гнутого (рисунок А.5) или k-го

сварного (рисунок А.6) отводов i-го участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.14) |

где ![]() ,

, ![]() -

длины отвода, измеренные вдоль верхней и нижней образующих отвода, мм.

-

длины отвода, измеренные вдоль верхней и нижней образующих отвода, мм.

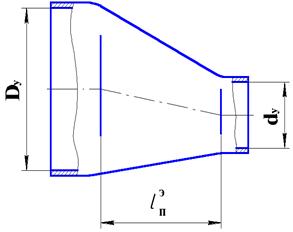

10.3.2

Вместимость k-го концентрического перехода

(рисунок А.7) i-го

участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.15) |

где (Dy)i, (dy)i - условные проходы труб i-го участка трубопровода, мм;

![]() -

длина k-го концентрического перехода, мм.

-

длина k-го концентрического перехода, мм.

Вместимость k-го эксцентрического перехода (рисунок А.8) i-го участка

трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.16) |

где ![]() -

длина k-го эксцентрического перехода, мм.

-

длина k-го эксцентрического перехода, мм.

10.3.4

Вместимость k-го тройника равнопроходного

(рисунок А.9) i-го

участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.17) |

где ![]() -

строительная длина k-го тройника

равнопроходного, мм;

-

строительная длина k-го тройника

равнопроходного, мм;

![]() -

высота ответвления, мм.

-

высота ответвления, мм.

10.3.5

Вместимость k-го тройника переходного (рисунок А.10) i-го

участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.18) |

где (Dy)i, (dy)i - условные проходы i-го участка трубопровода, мм;

![]() -

строительная длина k-го тройника переходного,

мм;

-

строительная длина k-го тройника переходного,

мм;

![]() - высота

ответвления, мм.

- высота

ответвления, мм.

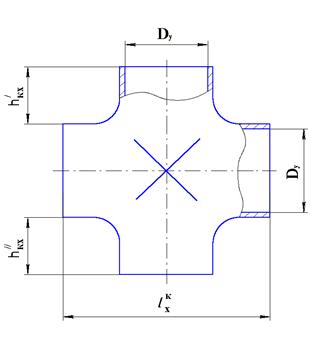

10.3.6

Вместимость k-й крестовины равнопроходной

(рисунок А.11) i-го

участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.19) |

где ![]() -

строительная длина крестовины, мм;

-

строительная длина крестовины, мм;

![]() ,

, ![]() -

высоты ответвлений крестовины, мм.

-

высоты ответвлений крестовины, мм.

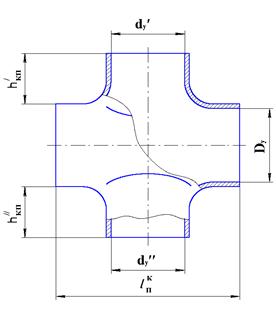

10.3.7

Вместимость k-й крестовины переходной (рисунок А.12) i-го

участка трубопровода ![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.20) |

где Dyi, ![]() ,

, ![]() -

условные проходы i-го участка трубопровода, мм;

-

условные проходы i-го участка трубопровода, мм;

![]() -

строительная длина k-й крестовины, мм;

-

строительная длина k-й крестовины, мм;

![]() ,

, ![]() -

высоты ответвлений крестовины, мм.

-

высоты ответвлений крестовины, мм.

10.4 Вычисление вместимости оборудования

10.4.1 Вместимость оборудования i-го участка трубопровода принимают по таблицам приложения В.

10.5 Вычисление вместимости участка трубопровода

10.5.1

Вместимость i-го участка отдельного трубопровода

![]() , м3,

вычисляют по формуле

, м3,

вычисляют по формуле

|

|

(10.21) |

где ![]() -

суммарная вместимость труб i-го участка трубопровода, м3;

-

суммарная вместимость труб i-го участка трубопровода, м3;

![]() ,

, ![]() ,

, ![]() -

суммарные вместимости арматуры, фитинга и оборудования соответственно, м3.

-

суммарные вместимости арматуры, фитинга и оборудования соответственно, м3.

Величины ![]() ,

, ![]() ,

, ![]() ,

, ![]() вычисляют

по формулам:

вычисляют

по формулам:

где ![]() -

вместимость s-й трубы, вычисляемая по формуле (10.4), м3;

-

вместимость s-й трубы, вычисляемая по формуле (10.4), м3;

![]() -

вместимость арматуры, вычисляемая по формулам (10.5) - (10.13),

м3;

-

вместимость арматуры, вычисляемая по формулам (10.5) - (10.13),

м3;

![]() -

вместимость фитинга, вычисляемая по формулам (10.14) - (10.20),

м3;

-

вместимость фитинга, вычисляемая по формулам (10.14) - (10.20),

м3;

![]() -

вместимость оборудования, значение которого принимают по таблицам приложения В;

-

вместимость оборудования, значение которого принимают по таблицам приложения В;

m1, m2, m3, m4 - количества труб, арматуры, фитингов и оборудования соответственно.

Примечание - Вместимость участка трубопровода определяют с учетом половины вместимостей задвижек (вентилей), кранов и др., за исключением заглушек, являющихся градуировочными точками.

10.5.2 Результаты вычислений ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() вносят

в журнал, форма которого приведена в приложении Д.

вносят

в журнал, форма которого приведена в приложении Д.

10.6 Вычисление вместимости отдельного трубопровода

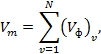

10.6.1 Вместимость v-го отдельного трубопровода Vф, м3, вычисляют по формуле

|

|

(10.26) |

где ![]() -

вместимость i-го участка v-го

отдельного трубопровода, вычисляемого по формуле (10.21).

-

вместимость i-го участка v-го

отдельного трубопровода, вычисляемого по формуле (10.21).

10.6.2 Результаты вычисления (Vф)v вносят в журнал, форма которого приведена в приложении Д.

10.7 Вычисление вместимости технологического нефтепродуктопровода

10.7.1 Вместимость технологического трубопровода Vт, м3, вычисляют по формуле

|

|

(10.27) |

где (Vф)v - вместимость v-го отдельного трубопровода, вычисляемая по формуле (10.26);

N - количество отдельных технологических трубопроводов.

11 Оформление результатов измерений

11.1 Результаты измерений оформляют градуировочной таблицей на технологический трубопровод, включающей градуировочные таблицы на отдельные трубопроводы.

11.1.1 Градуировочную таблицу на технологический трубопровод составляют суммированием вместимостей отдельных трубопроводов.

11.1.2 Градуировочную таблицу на отдельный трубопровод составляют суммированием вместимостей его участков.

11.1.3 К градуировочной таблице технологического трубопровода прилагают:

а) протокол измерений параметров технологического трубопровода (оригинал прикладывают к первому экземпляру градуировочной таблицы);

б) схему технологического трубопровода;

в) журнал обработки результатов измерений (только при ручном способе обработки результатов измерений).

11.1.4 Формы титульного и текстового листов градуировочной таблицы отдельного и технологического трубопроводов приведены в приложении Е. Форма протокола измерений параметров технологического трубопровода приведена в приложении Б.

Протокол измерений подписывают председатель и члены комиссии, титульный и последний листы градуировочной таблицы технологического трубопровода подписывает председатель комиссии. Подписи председателя заверяют печатью.

11.1.5 Градуировочную таблицу технологического трубопровода утверждает руководитель (директор, гл.инженер) предприятия - владельца технологического трубопровода, подпись которого заверяют печатью.

11.1.6 Обработка результатов измерений и расчета градуировочной таблицы технологического трубопровода могут быть проведены ручным способом или с использованием компьютера по программе, разработанной ФГУП ВНИИР-ГНМЦ.

Протокол измерений является входным документом при расчете градуировочной таблицы на компьютере.

11.2 При реконструкции (изменении длины и диаметра труб, добавлении новых труб, замене арматуры, фитингов и другого технологического оборудования) участка (участков) отдельного трубопровода вместимость участка (участков) определяет комиссия предприятия - владельца технологического трубопровода, включающая не менее трех операторов и других физических лиц, в соответствии с разделом 9.

Результаты измерений вместимости участка (участков) отдельного трубопровода оформляют актом, форма которого приведена в приложении Ж. Акт прикладывают к градуировочной таблице технологического трубопровода.

Если изменение вместимости участка (участков) составляет более 0,1 % (установленном в соответствии с ГОСТ 8.009), то проводят корректировку градуировочных таблиц отдельного трубопровода и технологического трубопровода.

11.3 Данные градуировочных таблиц соответствуют температуре, равной 20 °С.

11.4 Пример расчета градуировочной таблицы технологического трубопровода приведен в приложении И.

12 Нормативные ссылки

В настоящей рекомендации использованы ссылки на следующие стандарты:

ГОСТ 8.009-84 ГСИ. Нормируемые метрологические характеристики средств измерений;

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения;

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны;

ГОСТ 12.4.137-84 Обувь специальная кожаная для защиты от нефти, нефтепродуктов, кислот, щелочей, нетоксичной и взрывоопасной пыли. Технические условия;

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия;

ГОСТ 427-75 Линейки измерительные металлические. Технические условия;

ГОСТ 6376-74 Анемометры ручные со счетным механизмом. Технические условия;

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия;

ГОСТ 13837-79 Динамометры общего пользования. Технические условия;

ГОСТ 27574-87 Костюмы женские для защиты от общих производственных загрязнений и механических воздействий. Технические условия;

ГОСТ 27575-87 Костюмы мужские для защиты от общих производственных загрязнений и механических воздействий. Технические условия;

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний.

Приложение А

Схемы оборудования и измерений параметров технологического нефтепродуктопровода

1¸58 - задвижки (вентили); Н1 - Н5 - насосы;

Р1 - Р11 - резервуары; З1 - З7

- заглушки;

Ф1, Ф2, Ф3 - фильтры; С1, С2, С3 -

счетчики жидкости; К1, К2 - компенсаторы;

1, 2, 3, 4, 5, 6, 7, 8,

18, 22, 23, 24, 49, 51, 53, З1,

З2 - границы первого отдельного трубопровода;

7, 12, 13, 14, 15, 16, 17, 18,

24, 48, 50, 52, 54, 58, З3

- границы второго отдельного трубопровода и т.д.

Рисунок А.1 - Схема технологического нефтепродуктопровода

1 - 8,

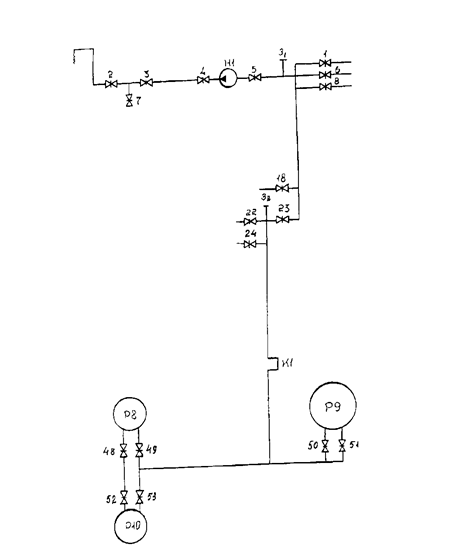

18, 22, 23, 24, 48, 49, 50, 51,

52, 53 - задвижки (вентили); Н1 - насос;

З1, З2 - заглушки; К1 - компенсатор;

Р8, Р9, Р10 - резервуары.

Рисунок А.2 - Схема отдельного трубопровода

Dу - условный проход; lг - глубина заглушки

Рисунок А.3 - Схема заглушки

![]() ,

, ![]() - длины прямолинейной части;

- длины прямолинейной части; ![]() ,

, ![]() - длины вылета;

- длины вылета; ![]() - длина плеча;

- длина плеча;

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() - длины отводов; Dу - условный проход

- длины отводов; Dу - условный проход

Рисунок А.4 - Схема П-образного компенсатора

Dу

- условный проход; ![]() ,

, ![]() - длины образующих гнутого отвода

- длины образующих гнутого отвода

Рисунок А.5 - Схема гнутого отвода

Dу - условный проход; ![]() ,

, ![]() - длины образующих сварного отвода

- длины образующих сварного отвода

Рисунок А.6 - Схемы сварного отвода

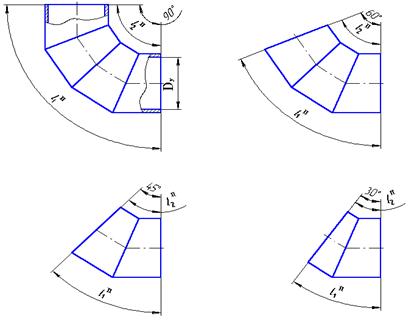

Dу,

dу -

условные проходы; ![]() - длина концентрического перехода

- длина концентрического перехода

Рисунок А.7 - Схема концентрического перехода

Dу,

dу -

условные проходы; ![]() - длина эксцентрического перехода

- длина эксцентрического перехода

Рисунок А.8 - Схема эксцентрического перехода

Dу

- условный проход; ![]() - строительная длина;

- строительная длина; ![]() - высота ответвления

- высота ответвления

Рисунок А.9 - Схема тройника равнопроходного

Dу,

dу -

условные проходы; ![]() - строительная длина;

- строительная длина; ![]() - высота ответвления

- высота ответвления

Рисунок А.10 - Схема тройника переходного

Dу,

![]() ,

, ![]() - условные проходы;

- условные проходы; ![]() - строительная длина;

- строительная длина; ![]() ,

, ![]() - высоты ответвлений

- высоты ответвлений

Рисунок А.11 - Схема крестовины равнопроходной

Dу,

![]() ,

, ![]() - условные проходы;

- условные проходы; ![]() - строительная длина;

- строительная длина; ![]() ,

, ![]() - высоты ответвлений

- высоты ответвлений

Рисунок А.12 - Схема крестовины переходной

Приложение Б

Форма протокола измерений параметров технологического трубопровода

|

ПРОТОКОЛ

___________ 1), 2) Определяют в соответствии с [3] Организация (предприятие) ________________________________________________ Б.1 Технологический нефтепродуктопровод Таблица Б.1.1 - Общие данные

Продолжение таблицы Б.1.1

Окончание таблицы Б.1.1

Таблица Б.1.2 - Условия проведения измерений

Таблица Б.1.3 - Отдельные трубопроводы

Б.2 Отдельный трубопровод (первый) Таблица Б.2.1 - Параметры прямолинейной трубы В миллиметрах

Таблица Б.2.2 - Параметры арматуры В миллиметрах

Окончание таблицы Б.2.2 В миллиметрах

Таблица Б.2.3 - Параметры фитинга В миллиметрах

Окончание таблицы Б.2.3 В миллиметрах

Таблица Б.2.4 - Вместимость оборудования

Б.3 Отдельный трубопровод (второй) Результаты измерений параметров второго отдельного трубопровода вносят в таблицы Б.3.1 - Б.3.4, составленные по форме таблиц Б.2.1 - Б.2.4 для первого отдельного трубопровода, и т.д.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение В

Вместимость оборудования технологического нефтепродуктопровода

Таблица В.1 - Установки налива нефтепродуктов в автоцистерны

|

Наименование и обозначения установки |

Условный проход Dy, мм |

Вместимость, м3 |

|

Автоматизированная система налива АСН-5 |

80 |

0,032 |

|

Установка налива УН-100 |

100 |

0,107 |

|

Стояк налива СНА-100 |

100 |

0,046 |

Таблица В.2 - Установки слива - налива нефтепродуктов в железнодорожные вагоны-цистерны

|

Наименование и обозначения установки |

Условный проход Dy, мм |

Вместимость, м3 |

|

Установка нижнего слива и налива: |

|

|

|

УСН-150-ХЛ-1М |

150 |

0,048 |

|

УСН-195М |

175 |

0,091 |

|

УСНГ-200-691 |

200 |

0,153 |

|

АСН-7Б |

175 |

0,091 |

|

АСН-8Б |

175 |

0,091 |

|

Установка нижнего слива: |

|

|

|

УНЖ-100 С |

100 |

0,024 |

|

УНЖ-100 АС |

100 |

0,024 |

|

УНЖ-6-100 АС-1 |

100 |

0,024 |

|

СЛ-7 |

150 |

0,048 |

|

СЛ-8 |

200 |

0,085 |

|

СЛ-9 |

150 |

0,480 |

|

Стояк сливно-наливной одиночный: |

|

|

|

С-80 |

80 |

0,024 |

|

С-100 |

100 |

0,038 |

|

|

|

|

Таблица В.3 - Счетчики жидкости для нефтепродуктов

|

Наименование и обозначение счетчика жидкости |

Условный проход Dy, мм |

Вместимость, м3 |

|

Турбинный преобразователь (счетчик) типа «Турбоквант», массовые и ультразвуковые расходомеры |

150 |

0,006 |

|

-²- |

200 |

0,014 |

|

-²- |

250 |

0,021 |

|

-²- |

300 |

0,031 |

|

-²- |

400 |

0,073 |

|

Лопастной: |

|

|

|

ЛЖ-100П-6,4 |

100 |

0,047 |

|

ЛЖ-150П-6,4 |

150 |

0,106 |

|

ЛЖ-200П-6,4 |

200 |

0,240 |

|

Винтовой: |

|

|

|

ВЖУ-100-1,6 |

100 |

0,003 |

|

ВЖУ-100-6,4 |

100 |

0,003 |

|

ВЖУ-150-6,4 |

150 |

0,012 |

|

Овальными шестернями: |

|

|

|

ШЖУ-40С-6 |

40 |

0,001 |

|

ШЖО-60 |

60 |

0,004 |

|

ШЖАО-60 |

60 |

0,004 |

Таблица В.4 - Сетчатые фильтры типа СДЖ

|

Условный проход Dy, мм |

Геометрические параметры фильтра, мм |

Вместимость, м3 |

|

|

диаметр наружный |

высота |

||

|

150 |

426 |

1475 |

0,210 |

|

150 |

426 |

1580 |

0,230 |

|

150 |

500 |

580 |

0,110 |

|

200 |

550 |

680 |

0,170 |

|

250 |

630 |

2115 |

0,670 |

|

250 |

700 |

820 |

0,340 |

|

300 |

630 |

2115 |

0,690 |

|

300 |

730 |

940 |

0,420 |

|

350 |

770 |

1070 |

0,540 |

|

500 |

1028 |

2650 |

2,320 |

|

Примечание - Вместимость нестандартизованного фильтра Vф, м3, вычисляют по формуле

где Dф - внутренний диаметр фильтра, мм; hц.ф, hк.ф - высоты цилиндрической и конической частей фильтра, мм |

|||

Таблица В.5 - Вместимость предохранительного клапана

|

Условный проход Dy, мм |

Строительная длина задвижки la, мм |

Вместимость, м3 |

|

50 |

130 |

0,001 |

|

50 |

145 |

0,001 |

|

80 |

150 |

0,002 |

|

80 |

165 |

0,002 |

|

100 |

165 |

0,004 |

|

100 |

195 |

0,005 |

|

150 |

205 |

0,008 |

|

200 |

280 |

0,025 |

Таблица В.6 - Насосы вихревые и центробежно-вихревые

|

Тип |

Типоразмер |

Вместимость, м3 |

|

1 |

2 |

3 |

|

Вихревой консольный (вихревой консольный самовсасывающий) |

ВК(ВКС) 1/ 35,5 |

менее 0,001 |

|

-²- |

ВК(ВКС) 1,8/ 40 |

менее 0,001 |

|

-²- |

ВК(ВКС) 2/ 26 |

менее 0,001 |

|

-²- |

ВК(ВКС) 4/ 24 |

менее 0,001 |

|

-²- |

ВК(ВКС) 4/ 28 |

менее 0,001 |

|

-²- |

ВК(ВКС) 5/ 24 |

0,001 |

|

-²- |

ВК(ВКС) 5/ 32 |

0,001 |

|

-²- |

ВК(ВКС) 10/ 45 |

0,001 |

|

Центробежно-вихревой консольный |

ЦВК 4/ 112 |

0,001 |

|

-²- |

ЦВК 5/ 125 |

0,002 |

|

-²- |

ЦВК 6,3/ 160 |

0,003 |

|

Примечание - Цифры после буквенного обозначения (графа 2) - подача в л/с, цифры после дроби - напор в метрах. |

||

Таблица В.7 - Насосы центробежные консольные

|

Тип |

Типоразмер |

Вместимость, м3 |

|

1 |

2 |

3 |

|

Нефтяной консольный одностороннего входа |

НК 200/120 |

0,040 |

|

-²- |

НК 200/370 |

0,040 |

|

-²- |

НК 200/210А |

0,040 |

|

-²- |

НК 210/200 |

0,035 |

|

-²- |

4НК - 5´1 |

0,020 |

|

-²- |

5НК - 5´1 |

0,025 |

|

-²- |

5НК - 9´1 |

0,025 |

|

-²- |

6НК - 6´1 |

0,030 |

|

-²- |

6НК - 9´1 |

0,030 |

|

-²- |

4НКЭ - 5´1 |

0,020 |

|

-²- |

5НКЭ - 5´1 |

0,025 |

|

-²- |

5НКЭ - 9´1 |

0,025 |

|

-²- |

6НКЭ - 9´1 |

0,030 |

|

Нефтяной консольный двустороннего входа |

НК 560/180 |

0,070 |

|

-²- |

НК 560/300 |

0,072 |

|

-²- |

НК 560/335-70 |

0,072 |

|

-²- |

НК 560/335-120 |

0,072 |

|

-²- |

НК 560/335-180 |

0,072 |

|

-²- |

НК 560/120 |

0,070 |

|

-²- |

НК 560/180 |

0,070 |

|

Нефтяной |

4Н - 5´2 |

0,020 |

|

-²- |

5Н - 5´2 |

0,025 |

|

-²- |

6Н - 7´2 |

0,030 |

|

-²- |

10Н-8´4 |

0,210 |

|

-²- |

10НД - 10´2 |

0,140 |

|

-²- |

12Н - 10´4 |

0,310 |

|

-²- |

12НД - 11´2 |

0,170 |

|

-²- |

14Н - 12´2 |

0,330 |

|

-²- |

6НДВН |

0,050 |

|

Нефтяной подпорный |

8НДВН |

0,070 |

|

-²- |

12НДСН |

0,160 |

|

-²- |

14НДСН |

0,190 |

|

-²- |

18НДСН |

0,450 |

|

-²- |

20НДСН |

0,680 |

|

-²- |

24НДСН |

1,290 |

|

Нефтяной подпорный (вертикальный) |

НПВ 150-60 |

0,440 |

|

-²- |

3В 200´2 |

0,036 |

|

-²- |

НПВ 300-60 |

0,440 |

|

-²- |

НПВ 600-60 |

1,170 |

|

-²- |

НПВ 1250-60 |

5,990 |

|

Нефтяные магистральные (секционные) |

НМ 125-550 |

0,040 |

|

-²- |

ЦНС 180-202 |

0,042 |

|

-²- |

ЦНС 60/330 |

0,015 |

|

-²- |

НМ 180-500 |

0,042 |

|

-²- |

НМ 250-475 |

0,070 |

|

-²- |

НМ 360-460 |

0,075 |

|

-²- |

НМ 500-300 |

0,100 |

|

-²- |

НМ 500-800 |

0,100 |

|

-²- |

НМ 710-280 |

0,100 |

|

Нефтяные магистральные (спиральные) |

НМ 1250-260 |

0,170 |

|

-²- |

НМ 1200-400 |

0,170 |

|

-²- |

НМ 1800-240 |

0,260 |

|

Примечание - Первая цифра перед буквами (графа 2) - диаметр входного патрубка, уменьшенный в 25 раз; Н - нефтяной, К - консольный; Э - электронасос; М - магистральный; Д - двусторонний; П - подпорный; В - вертикальный; цифры после буквы (буквами): в числителе - подача, м3/ч, знаменателе - напор, м; число после дефиса - коэффициент удельной быстроходности, уменьшенный в 10 раз; 1 - одноступенчатый, 2 - двухступенчатый и т.д.; в - высоконапорный; с - средненапорный. |

||

Приложение Г

Поправочные коэффициенты компенсаторов

Таблица Г.1 - Поправочный коэффициент волнистого компенсатора

|

Условный проход Dy, мм |

Поправочный коэффициент осевого компенсатора |

||||

|

3 |

4 |

6 |

8 |

10 |

|

|

150 |

1,29 |

1,43 |

1,50 |

1,56 |

- |

|

200 |

1,69 |

1,71 |

1,85 |

2,00 |

- |

|

250 |

6,61 |

1,89 |

2,00 |

2,03 |

- |

|

300 |

1,59 |

1,74 |

1,92 |

2,04 |

- |

|

350 |

1,60 |

1,72 |

1,91 |

2,04 |

2,14 |

|

400 |

1,60 |

1,72 |

1,91 |

2,04 |

2,14 |

Окончание таблицы Г.1

|

Условный проход Dy, мм |

Поправочный коэффициент углового компенсатора |

||

|

3 |

4 |

6 |

|

|

150 |

1,20 |

1,20 |

1,30 |

|

200 |

1,30 |

1,39 |

1,49 |

|

250 |

1,29 |

1,36 |

1,49 |

|

300 |

1,30 |

1,37 |

1,48 |

|

350 |

1,29 |

1,37 |

1,47 |

|

400 |

1,30 |

1,37 |

1,48 |

Таблица Г.2 - Поправочный коэффициент линзового компенсатора

|

Условный проход Dy, мм |

Поправочный коэффициент компенсатора Кл при Py = 0,25 МПа и числе гофров сильфона п, равном |

|||

|

1 |

2 |

3 |

4 |

|

|

600 |

1,10 |

1,10 |

1,11 |

1,12 |

|

700 |

1,06 |

1,06 |

1,07 |

1,08 |

|

80 |

1,05 |

1,05 |

1,06 |

1,06 |

|

900 |

1,04 |

1,05 |

1,05 |

1,05 |

Продолжение таблицы Г.2

|

Условный проход Dy, мм |

Поправочный коэффициент компенсатора Кл при Py = 0,63 МПа и числе гофров сильфона п, равном |

|||

|

1 |

2 |

3 |

4 |

|

|

600 |

1,11 |

1,12 |

1,12 |

1,13 |

|

700 |

1,04 |

1,07 |

1,07 |

1,08 |

|

80 |

1,06 |

1,06 |

1,06 |

1,06 |

|

900 |

1,05 |

1,05 |

1,05 |

1,06 |

Окончание таблицы Г.2

|

Условный проход Dy, мм |

Поправочный коэффициент компенсатора Кл при Py = 10 МПа и числе гофров сильфона п, равном |

|||

|

1 |

2 |

3 |

4 |

|

|

600 |

1,08 |

1,08 |

1,08 |

1,08 |

|

700 |

1,04 |

1,04 |

1,04 |

1,04 |

|

80 |

1,03 |

1,04 |

1,04 |

1,04 |

|

900 |

1,03 |

1,03 |

1,03 |

1,03 |

Таблица Г.3 - Поправочный коэффициент сильфонного компенсатора

|

Условный проход Dy, мм |

Поправочный коэффициент осевого компенсатора типа

КО-1 |

||

|

3 |

4 |

6 |

|

|

150 |

1,21 |

1,22 |

1,12 |

|

200 |

1,19 |

1,21 |

1,23 |

|

250 |

1,17 |

1,18 |

1,16 |

|

300 |

1,14 |

1,15 |

1,16 |

|

350 |

1,12 |

1,13 |

1,14 |

|

400 |

1,10 |

1,11 |

1,12 |

Продолжение таблицы Г.3

|

Условный проход Dy, мм |

Поправочный коэффициент углового компенсатора типа

КУ-1 |

||

|

3 |

4 |

6 |

|

|

150 |

1,00 |

1,00 |

1,13 |

|

200 |

1,16 |

1,17 |

1,20 |

|

250 |

1,15 |

1,18 |

1,17 |

|

300 |

1,16 |

1,14 |

1,15 |

|

350 |

1,13 |

1,13 |

1,14 |

|

400 |

1,11 |

1,10 |

1,11 |

Продолжение таблицы Г.3

|

Условный проход Dy, мм |

Поправочный коэффициент осевого компенсатора типа

КО-3 |

||

|

3 |

4 |

6 |

|

|

150 |

1,03 |

1,05 |

1,09 |

|

200 |

1,16 |

1,18 |

1,20 |

|

250 |

1,14 |

1,15 |

1,17 |

|

300 |

1,13 |

1,14 |

1,15 |

|

350 |

1,11 |

1,12 |

1,13 |

|

400 |

1,10 |

1,11 |

1,12 |

Продолжение таблицы Г.3

|

Условный проход Dy, мм |

Поправочный коэффициент осевого компенсатора типа

КО-1 |

||

|

3 |

4 |

6 |

|

|

150 |

1,01 |

1,04 |

1,07 |

|

200 |

1,17 |

1,17 |

1,17 |

|

250 |

1,17 |

1,17 |

1,18 |

|

300 |

1,12 |

1,13 |

1,14 |

|

350 |

1,13 |

1,13 |

1,13 |

|

400 |

1,10 |

1,09 |

1,10 |

Окончание таблицы Г.3

|

Условный проход Dy, мм |

Поправочный коэффициент универсального компенсатора

типа КМ-1 |

||

|

3 |

4 |

6 |

|

|

150 |

1,00 |

1,00 |

1,06 |

|

200 |

1,14 |

1,07 |

1,14 |

|

250 |

1,13 |

1,14 |

1,16 |

|

300 |

1,15 |

1,14 |

1,14 |

|

350 |

1,15 |

1,18 |

1,17 |

|

400 |

1,13 |

1,13 |

1,14 |

Приложение Д

Форма журнала обработки результатов измерений

|

ЖУРНАЛ Д.1 Вычисление вместимости участков первого отдельного трубопровода Таблица Д.1

Д.2 Вычисление вместимости участков второго отдельного трубопровода Таблица Д.2

и т.п. Вычисление провел _________________________ подпись, инициалы, фамилия «____» _____________ 200_ г. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение Е

|

Е.1 Форма титульного листа градуировочной таблицы УТВЕРЖДАЮ Руководитель (директор, гл. инженер) предприятия-владельца технологического нефтепродуктопровода ГРАДУИРОВОЧНАЯ

ТАБЛИЦА

Организация (предприятие) _________________________________________________ Погрешность определения вместимости ______________________________________

_____________ 1) Проводят запись только при расчете с применением компьютера Срок очередного определения вместимости (градуировки) ______________________ Председатель комиссии _________________________ подпись _________________________ должность, инициалы, фамилия Е.2 Форма текстового листа градуировочной таблицы отдельного трубопровода Е.2.1 Градуировочная таблица первого(например, бензинового) трубопровода

Е.2.2 Градуировочная таблица второго(например, дизельного) трубопровода

Е 2.3 Градуировочная таблица третьего трубопровода

и т.д. Е.3 Форма текстового листа градировочной таблицы технологического нефтепродуктопровода Е.3.1 Градуировочная таблица технологического нефтепродуктопровода

Организация (предприятие) _________________________________________________

Председатель комиссии _________________________ подпись _________________________ должность, инициалы, фамилия

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение Ж

Форма акта измерений вместимости реконструируемого участка отдельного трубопровода

|

УТВЕРЖДАЮ Руководитель (директор, гл. инженер) предприятия-владельца технологического нефтепродуктопровода АКТ от «____» _________________ 200__ г. Составлен в том, что комиссия, назначенная приказом по _______________________ наименование __________________________________________________________________, в составе: предприятия-владельца технологического нефтепродуктопровода председателя ________________________ и членов ____________________________ фамилия, инициалы фамилии, инициалы провела по МИ 2800-2003 измерения вместимости участка отдельного трубопровода технологического нефтепродуктопровода ___________________ ___________________ группа категория при температуре окружающего воздуха _____________________________________ °С. Результаты измерений представлены в таблице. Таблица

|

||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение И

Пример расчета градуировочной таблицы технологического нефтепродуктопровода

И.1 Порядок оформления протокола измерений

ПРОТОКОЛ

измерений параметров технологического нефтепродуктопровода

|

Б |

|

II |

|

группа |

|

категория |

Организация (предприятие) ________________________________________________

1 Технологический нефтепродуктопровод

Таблица 1.1 - Общие данные

|

Регистрационный номер |

Дата |

Основание для проведения измерений |

||

|

число |

месяц |

год |

||

|

А.100.1 |

12 |

11 |

2002 |

Истечение срока действия градуировочной таблицы |

Продолжение таблицы 1.1

|

Место проведения измерений |

Погрешность определения вместимости технологического нефтепродуктопровода, % |

|

|

±0,3 % |

Окончание таблицы 1.1

|

Средства измерений |

|

Штангенциркуль, измерительная рулетка, ультразвуковой толщиномер и др. в соответствии с МИ 2800-2003 |

Таблица 1.2 - Условия проведения измерений

|

Условия проведения измерений |

||

|

Температура воздуха, оС |

Скорость ветра*, м/с |

Загазованность, мг/м3 |

|

|

|

|

|

_____________ * Измеряют только при значении высоты расположения труб более 5 м. |

||

Таблица 1.3 - Отдельные трубопроводы

|

Номер отдельного трубопровода |

Границы по номерам градуировочных точек |

|

I (первый) |

1-2-3-4-5-З1-6-7-8-18-З2-22-23-24-49-53-51 |

|

II (второй) |

7-12-15-16-З3-13-14-18-17-24-48-50-52-54-58 |

|

III (третий) |

33-35-36-39-41-56 |

|

IV (четвертый) |

32-34-37-38-40-57 |

|

V (пятый) |

1-11 |

|

VI (шестой) |

6-10 |

|

VII (седьмой) |

8-З4-9 |

|

VIII (восьмой) |

25-55 |

|

IX (девятый) |

19-25-28-29-42-43-З5 - автостояк |

|

X (десятый) |

20-26-30-43-46-З6 - автостояк |

|

XI (одиннадцатый) |

21-27-31-44-47-З7 - автостояк |

|

Примечание - Границы отдельных трубопроводов установлены согласно рисунку А.1 |

|

2 Отдельный трубопровод (первый)

Таблица 2.1 - Параметры прямолинейной трубы

|

Номер участка |

Границы участка по градуировочным точкам |

Диаметр наружный |

Толщина стенки dis, мм, под номером измерений |

Длина Lis, м, под номером измерений |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

2 |

3 |

4 |

1 |

2 |

||

|

1 |

2-7-3 |

251,7 |

250,5 |

250,7 |

250,8 |

249,8 |

251,0 |

250,0 |

249,5 |

6,1 |

5,9 |

6,2 |

6,0 |

22,255 |

- |

|

2 |

3-22-24-4 |

250,8 |

250,7 |

251,3 |

251,4 |

250,8 |

250,3 |

250,5 |

249,5 |

6,0 |

6,0 |

5,9 |

6,1 |

55,190 |

55,195 |

|

3 |

4-Н1-5 |

250,0 |

251,5 |

250,8 |

251,5 |

251,0 |

250,5 |

250,2 |

250,5 |

6,0 |

6,2 |

6,1 |

6,0 |

20,150 |

- |

|

4 |

5-З1-1-6-8-18-23 |

250,2 |

250,3 |

250,8 |

250,2 |

249,3 |

250,0 |

249,4 |

250,1 |

6,1 |

6,2 |

6,0 |

6,2 |

56,255 |

56,253 |

|

150,0 |

150,3 |

150,2 |

150,3 |

149,2 |

150,3 |

149,2 |

150,3 |

5,5 |

5,6 |

5,5 |

5,6 |

200,160 |

200,130 |

||

|

50,1 |

50,2 |

50,0 |

49,8 |

50,3 |

50,2 |

49,7 |

50,0 |

3,5 |

3,6 |

3,4 |

3,5 |

60,201 |

60,203 |

||

|

5 |

23-22-З2-К1-49-51-53 |

150,1 |

150,2 |

150,0 |

150,4 |

150,6 |

150,3 |

150,3 |

150,1 |

4,5 |

4,6 |

4,5 |

4,4 |

860,220 |

860,230 |

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

Таблица 2.2 - Параметры арматуры

В миллиметрах

|

Номер участка |

Границы участка по градуировочным точкам |

Условный проход Dy |

Строительная длина |

||||||

|

вентиля (задвижки) lв под номером |

заглушки |

||||||||

|

|

|

|

|

|

|

|

|||

|

1 |

2-7-3 |

250 |

550 |

552 |

553 |

- |

- |

- |

- |

|

2 |

3-22-24-4 |

250 |

550 |

554 |

552 |

553 |

- |

- |

- |

|

3 |

4-Н1-5 |

250 |

554 |

553 |

- |

- |

- |

- |

- |

|

4 |

5-З1-1-6-8-18-23 |

250 |

553 |

- |

- |

- |

- |

- |

70 |

|

150 |

282 |

283 |

281 |

- |

- |

- |

- |

||

|

50 |

180 |

182 |

- |

- |

- |

- |

- |

||

|

5 |

23-22-З2-К1-49-51-53 |

150 |

281 |

282 |

280 |

283 |

284 |

- |

72 |

|

- |

- |

- |

- |

- |

- |

- |

- |

||

|

- |

- |

- |

- |

- |

- |

- |

- |

||

Окончание таблицы 2.2

В миллиметрах

|

Номер участка |

Границы участка по градуировочным точкам |

Условный проход Dy |

Линейные размеры П-образного компенсатора |

||||||||||||

|

прямолинейной части |

отводной части |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

1 |

2-7-3 |

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

2 |

3-22-24-4 |

250 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

3 |

4-Н1-5 |

250 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

4 |

5-З1-1-6-8-18-23 |

250 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

150 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

50 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

5 |

23-22-З2-К1-49-51-53 |

150 |

300 |

1000 |

800 |

1000 |

300 |

1570 |

1885 |

1570 |

1885 |

1570 |

1885 |

1570 |

1885 |

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

Таблица 2.3 - Параметры фитинга

В миллиметрах

|

Номер участка |

Границы участка по градуировочным точкам |

Условный проход Dy |

Отвод под номером |

Переход концентрический под номером |

||||

|

1 |

2 |

|||||||

|

|

|

|

|

|

dy |

|||

|

1 |

2-7-3 |

250 |

- |

- |

- |

- |

- |

- |

|

2 |

3-22-24-4 |

250 |

- |

- |

- |

- |

- |

- |

|

3 |

4-Н1-5 |

250 |

- |

- |

- |

- |

- |

- |

|

4 |

5-З1-1-6-8-18-23 |

250 |

- |

- |

- |

- |

400 |

150 |

|

150 |

588 |

706 |

585 |

703 |

- |

- |

||

|

50 |

- |

- |

- |

- |

- |

- |

||

|

5 |

23-22-З2-К1-49-51-53 |

150 |

586 |

705 |

- |

- |

- |

- |

|

- |

- |

- |

- |

- |

- |

- |

||

|

- |

- |

- |

- |

- |

- |

- |

||

Продолжение таблицы 2.3

В миллиметрах

|

Номер участка |

Границы участка по градуировочным точкам |

Условный проход Dy |

Тройник равнопроходный с параметрами, под номером |

Тройник переходной с параметрами |

|||||||

|

1 |

2 |

3 |

|||||||||

|

|

|

|

|

|

|

|

|

dy |

|||

|

1 |

2-7-3 |

250 |

451 |

152 |

- |

- |

- |

- |

- |

- |

- |

|

2 |

3-22-24-4 |

250 |

452 |

153 |

- |

- |

- |

- |

- |

- |

- |

|

3 |

4-Н1-5 |

250 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

4 |

5-З1-1-6-8-18-23 |

250 |

453 |

150 |

- |

- |

- |

- |

- |

- |

- |

|

150 |

301 |

70 |

- |

- |

- |

- |

302 |

72 |

50 |

||

|

50 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

5 |

23-22-З2-К1-49-51-53 |

150 |

302 |

72 |

303 |

71 |

- |

- |

- |

- |

- |

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

Окончание таблицы 2.3

В миллиметрах

|

Номер участка |

Границы участка по градуировочным точкам |

Условный проход Dy |

Крестовина равнопроходная с параметрами |

Крестовина переходная с параметрами |

||||||

|

|

|

|

|

|

|

|

|

|||

|

1 |

2-7-3 |

250 |

- |

- |

- |

- |

- |

- |

- |

- |

|

2 |

3-22-24-4 |

250 |

- |

- |

- |

|

|

|

|

|

|

3 |

4-Н1-5 |

250 |

- |

- |

- |

|

|

|

|

|

|

4 |

5-З1-1-6-8-18-23 |

250 |

- |

- |

- |

|

|

|

|

|

|

150 |

- |

- |

- |

350 |

150 |

50 |

100 |

70 |

||

|

50 |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

5 |

23-22-З2-К1-49-51-53 |

150 |

303 |

72 |

73 |

- |

- |

- |

- |

- |

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

Таблица 2.4 - Вместимость оборудования

|

Номер участка |

Границы участка по градуировочным точкам |

Условный проход Dy, мм |

Вместимость насоса, м3, типоразмера 10НД - 10´2 |

|

1 |

2-7-3 |

250 |

- |

|

2 |

3-22-24-4 |

250 |

- |

|

3 |

4-Н1-5 |

250 |

0,140 |

|

4 |

5-З1-1-6-8-18-23 |

250 |

- |

|

150 |

- |

||

|

50 |

- |

||

|

5 |

23-22-З2-К1-49-51-53 |

150 |

- |

|

- |

- |

||

|

- |

- |

И.2 Порядок обработки результатов измерений

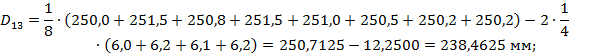

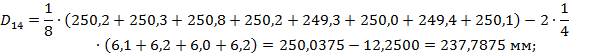

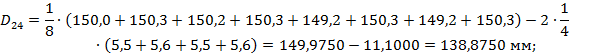

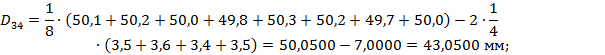

И.2.1 Вычисляют внутренние диаметры труб участков в соответствии с формулами (10.1), (10.2):

- первого участка

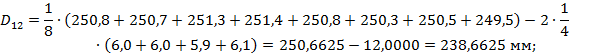

- второго участка

- третьего участка

- четвертого участка

-пятого участка

И.2.2 Определяют средние арифметические значения длин участков трубопровода (в случае измерений за два раза):

- второго участка

![]()

- четвертого участка

![]()

![]()

![]()

- пятого участка

![]()

И.2.3 Вычисляют вместимости труб участков трубопровода в соответствии с формулой (10.4):

- первого участка

![]()

- второго участка

![]()

- третьего участка

![]()

- четвертого участка

![]()

![]()

![]()

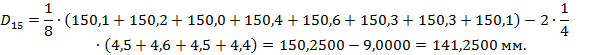

- пятого участка

![]()

И.2.4 Вычисляют вместимости задвижек в соответствии с формулой (10.5):

- первого участка

![]()

![]()

![]()

- второго участка

![]()

![]()

![]()

![]()

аналогично вычисляя:

- третьего участка

![]()

- четвертого участка

![]()

![]()

- пятого участка

![]()

![]()

И.2.5 Вычисляют вместимости заглушек по формуле (10.9):

- четвертого участка

![]()

- пятого участка

![]()

И.2.6 Вычисляют вместимость П-образного компенсатора по формуле (10.10):

- пятого участка

![]()

И.2.7 Вычисляют вместимости отводов по формуле (10.14):

- четвертого участка

![]()

![]()

- пятого участка

![]()

И.2.8 Вычисляют вместимость концентрического перехода по формуле (10.15):

- четвертого участка

![]()

И.2.9 Вычисляют вместимости тройников равнопроходных по формуле (10.17):

- первого участка

![]()

- второго участка

![]()

- четвертого участка

![]()

![]()

- пятого участка

![]()

И.2.10 Вычисляют вместимость тройника переходного по формуле (10.18):

- четвертого участка

![]()

И.2.11 Вычисляют вместимость крестовины равнопроходной по формуле (10.19):

- пятого участка

![]()

И.2.12 Вычисляют вместимость крестовины переходной по формуле (10.20):

- четвертого участка

![]()

И.2.13 Оформляют журнал обработки результатов измерений

Вычисление вместимости участков первого трубопровода

Таблица 1

|

Номер участка |

Границы участка по градуировочным точкам |

Длина, м |

Вместимость, м3 |

||||

|

трубы |

арматуры |

фитинга |

оборудования |

участка трубопровода |

|||

|

1 |

2-7-3 |

22,255 |

0,993413 |

0,0811916 |

0,0314548 |

- |

1,10606 |

|

2 |

3-22-24-4 |

55,190 |

2,46910 |

0,108386 |

0,031553 |

- |

2,60904 |

|

3 |

4-Н1-5 |

20,150 |

0,899666 |

0,0543397 |

- |

0,140 |

1,09401 |

|

4 |

5-З1-1-6-8-18-23 |

316,601 |

5,61621 |

0,0465993 |

0,147627 |

- |

5,81044 |

|

5 |

23-22-З2-К1-49-51-53 |

860,225 |

13,47325 |

0,188396 |

0,0271349 |

- |

13,6888 |

|

Примечания - Величины |

|||||||

2. Результаты вычислений вместимостей участков второго, третьего и др. трубопроводов вносят в таблицы 2, 3 и др.

И.3 Форма градуировочной таблицы отдельного трубопровода

|

Градуировочная таблица первого (бензинового) трубопровода

Градуировочные таблицы второго (например, дизельного), третьего и др. отдельных трубопроводов оформляют аналогично по результатам измерений их параметров. |

||||||||||||||||||||||||||||||||||||||

И.4 Форма градуировочной таблицы технологического нефтепродуктопровода

|

Градуировочная таблица технологического нефтепродуктопровода

Организация (предприятие) ________________________________________________