| Информационная система |  |

ВНПО «ЗЕРНОПРОДУКТ»

Всесоюзный ордена Трудового Красного Знамени

научно-исследовательский институт зерна

и продуктов его переработки

(ВНИИЗ)

ПРАВИЛА

организации и ведения

технологического процесса

на крупяных предприятиях

Часть 1

МОСКВА 1990

|

МИНИСТЕРСТВО ХЛЕБОПРОДУКТОВ СССР 25.09.89 № 8-14/674 |

Министерства

хлебопродуктов |

ОБ УТВЕРЖДЕНИИ «ПРАВИЛ ОРГАНИЗАЦИИ И ВЕДЕНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА НА КРУПЯНЫХ ПРЕДПРИЯТИЯХ»

Министерство хлебопродуктов СССР утверждает и вводит в действие с 1 сентября 1990 г. разработанные ВНПО «Зернопродукт» «Правила организации и ведения технологического процесса на крупяных предприятиях».

Считать утратившими силу с 1 сентября 1990 г. «Правила организации и ведения технологического процесса на крупяных предприятиях», утвержденные приказом Министерства заготовок СССР от 3 декабря 1979 г. № 389.

Ю.П. КОВАЛЕВ

Часть 1

ВВЕДЕНИЕ

Правила организации и ведения технологического процесса на крупяных предприятиях распространяются на крупяные предприятия системы хлебопродуктов СССР как действующие, так и находящиеся в стадии проектирования, строительства, монтажа, пуска, ремонта или реконструкции.

В Правилах предусмотрены основные нормативы и приемы по производству крупы, способствующие эффективному использованию зерна, увеличению выработки крупы высоких сортов, улучшению качества продукции, рациональной эксплуатации технологического оборудования, а также дальнейшему повышению производительности труда, рентабельности предприятий и снижению себестоимости продукции.

Правила разработаны на основе изучения опыта промышленности, а также последних достижений науки и техники в области переработки зерна крупяных культур.

Предприятие обязано обеспечить строгое соблюдение технологической дисциплины, стандартов, технических условий и другой НТД, действующей в отрасли.

В целях ускорения научно-технического прогресса, повышения уровня интеграции науки с производством предприятие налаживает устойчивые прямые связи с научно-исследовательскими и проектно-конструкторскими организациями, заключает с ними на хозрасчетной основе договоры на выполнение исследований и разработок, связанных с реконструкцией и техническим перевооружением производства, направленных на повышение степени использования сырья и улучшения качества готовой продукции.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Правила организации и ведения технологического процесса на крупяных предприятиях определяют основы технологии производства крупы и способствуют обеспечению выработки продукции высокого качества в установленном ассортименте с наилучшими показателями использования зерна, оборудования, электроэнергии.

1.2. Правила распространяются на крупяные предприятия системы хлебопродуктов СССР, перерабатывающие рис, гречиху, просо, овес, ячмень, пшеницу, кукурузу, горох.

1.3. Знание и применение Правил обязательно для всего административного, инженерно-технического персонала, работников технологических цехов, элеватора и производственной (технологической) лаборатории предприятия.

1.4. За выполнение настоящих Правил несут ответственность директор и главный инженер предприятия, организующие и контролирующие работу всего предприятия.

1.5. Начальник крупяного цеха (старший мастер) и его заместитель возглавляют и отвечают за работу цеха.

1.6. Непосредственным исполнителем Правил является сменная рабочая бригада во главе с ее руководителем (мастером или бригадиром).

Рабочие-аппаратчики крупяного производства выполняют порученную им работу, каждый на своем участке производства.

Рабочие-аппаратчики крупяного производства, непосредственно ведущие технологический процесс, должны знать схему всего процесса, правила ведения технологического процесса на крупозаводе, правила эксплуатации машин, требования, предъявляемые к качеству зерна, готовой продукции, отходам, а на порученном им участке обеспечивать установленные режимы работы обслуживаемого оборудования, знать принцип работы и устройство машин, правила его эффективного использования.

1.7. Начальник производственно-технологической лаборатории отвечает как за правильное размещение, сохранность и подготовку зерна к сдаче в переработку, так и за обеспечение технологического процесса, за выпуск стандартной продукции и за своевременный контроль ее как по качеству, так и по весу.

1.8. Главный бухгалтер отвечает за правильную организацию и точное ведение первичного учета издержек производства, зерна, продукции, тары и других материальных ценностей цеха.

1.9. Настоящие Правила предусматривают соблюдение следующих условий:

размещение поступающего на предприятие зерна с учетом показателей его качества;

рациональное и равномерное использование различных по качеству партий зерна путем составления заранее разработанной смеси;

построение технологического процесса по схеме, предусматривающей наиболее эффективное использование сырья и оборудования;

правильный режим работы отдельных машин с учетом технологических особенностей перерабатываемого зерна, равномерной загрузки технологического и энергетического оборудования;

ритмичную работу предприятия в течение каждой смены с соблюдением часового графика выработки продукции;

доброкачественную упаковку продукции установленной стандартной массой и маркировку в строгом соответствии с вырабатываемыми сортами;

систематический контроль технологического процесса и качества продукции;

своевременный учет находящихся в производстве хлебопродуктов и тары;

своевременное проведение планово-предупредительного ремонта оборудования;

строгое соблюдение санитарно-гигиенического режима, установленного действующими санитарными правилами;

оформление операций с зерном, готовой продукцией, побочными продуктами, отходами и тарой в соответствии с действующими инструкциями;

установку и уход за магнитными аппаратами в соответствии с нормами и правилами.

1.10. В приложениях к Правилам даны принципиальные схемы технологических процессов переработки зерна в крупу, которые должны быть положены в основу разработки конкретных технологических схем на крупяных предприятиях с учетом местных особенностей и условий.

2. АССОРТИМЕНТ ПРОДУКЦИИ

2.1. На крупяных предприятиях вырабатывают следующие виды крупы и муки (табл. 1).

Таблица 1

2.2. Нормы качества крупы всех видов и сортов (а также толокна и хлопьев) регламентируются Государственными стандартами (ГОСТ), Техническими условиями (ТУ) или Временными нормами качества. Классификация отходов, получаемых при переработке зерна, представлена в приложении 26.

3. ПРИЕМ, РАЗМЕЩЕНИЕ ЗЕРНА И ПОРЯДОК ПЕРЕДАЧИ ЕГО В ПЕРЕРАБОТКУ

3.1. Каждая партия поставляемого крупозаводам зерна по качеству должна быть не ниже кондиций, утвержденных стандартами на зерно, поставляемое крупяной промышленностью (табл. 2).

Таблица 2

|

Наименование и номер ГОСТ |

|

|

Гречиха |

Гречиха для переработки в крупу. Технические условия. ГОСТ 19093-73 |

|

Овес |

Овес для переработки и крупу. Технические условия. ГОСТ 6584-73 |

|

Рис |

Рис для переработки в крупу. Технические условия. ГОСТ 6293-68 |

|

Просо |

Просо. Требования при заготовках и поставках. ГОСТ 22983-88 |

|

Ячмень |

Ячмень для переработки в крупу, Технические условия. ГОСТ 6378-84 |

|

Горох |

Горох. Технические условия. ГОСТ 23843-79 |

|

Кукуруза |

Кукуруза. Технические условия. ГОСТ 13634-81 |

|

Пшеница |

Пшеница для выработки крупы. Приказ Министерства хлебопродуктов СССР № 306 от 28.06.58* |

_____________

* С июля 1991 г. будет действовать ГОСТ 9353-90. Пшеница. Требования при заготовках и поставках.

3.2. Прием, размещение и храпение крупяного зерна производится в соответствии с «Инструкцией № 9-7-88 по хранению зерна, маслосемян, муки и крупы», утвержденной в 1988 г., а также «Правилами организации и ведения технологического процесса на элеваторах и хлебоприемных предприятиях» - М., 1984.

3.3. При приеме и размещении партий зерна в элеваторах и складах крупяных предприятий необходимо обеспечить:

соблюдение плана размещения партий зерна на предприятиях;

полную сохранность принятой партии зерна при всемерном улучшении качества;

раздельное хранение партий зерна с разными технологическими свойствами (по типам и сортам) и показателям качества (по влажности, засоренности, содержанию испорченных зерен);

перемещение партий зерна крупяных культур по линиям и емкостям, исключающим его россыпь и примешивание партий зерна других сельскохозяйственных культур в основную.

3.4. План размещения партий зерна разрабатывает начальник ПТЛ (зам. директора по качеству) с участием начальников элеваторов, складского хозяйства (сушилки, СОБ и склады), транспортного участка и технологического цеха под руководством заместителя директора предприятия или главного инженера. План размещения партий зерна утверждает директор предприятия.

К плану прилагают схему с четкой нумерацией каждой емкости и ее коммуникациями с производством.

Все партии зерна, поступившие в элеватор, должны быть взвешены и очищены от примесей с возможно более полным их удалением.

3.5. До передачи в производство партии зерна подвергают ситовоздушной очистке в элеваторе, СОБ или в цехе предварительной очистки.

В тех случаях, когда на предприятие поступают партии зерна повышенной влажности, его сушат в соответствии с «Инструкцией по сушке продовольственного, кормового зерна, маслосемян и эксплуатации зерносушилок» № 9-3-82. - М., 1982.

Партии зерна, имеющие показатели качества по влажности ниже норм, сушат в шахтных зерносушилках прямоточных и рециркуляционных (с рециркуляцией части сухого зерна). При сушке в прямоточных сушилках снижение влажности за один пропуск риса-зерна не должно превышать 3 %, проса и гречихи - 2 ... 3 %, гороха и ячменя 3,5 ... 4 %, кукурузы - 4,5 ... 5,5 %, других культур - 6 %. Если за один пропуск нельзя высушить зерно до заданной влажности, его следует сушить за несколько пропусков. Зерно после первого пропуска направляют на вторую сушилку или в склад, оборудованный установками для вентилирования, при этом до следующего пропуска через сушилку необходимо установить тщательный контроль за состоянием и качеством партий зерна.

Максимальная температура сушильного агента и нагрева зерна в прямоточных зерносушилках представлена в табл. 3.

Таблица 3

Режимы сушки партий зерна в прямоточных зерносушилках

При сушке партий зерна в рециркуляционных зерносушилках с нагревом его в камерах с падающим слоем применяются режимы сушки, указанные в табл. 4, а на рециркуляционных зерносушилках без дополнительных устройств для нагрева зерна - в табл. 5.

Таблица 4

Режимы сушки партий зерна в рециркуляционных зерносушилках с нагревом зерна в камерах с падающим слоем

|

Начальная влажность зерна, % |

Высший предел температуры нагрева зерна, °С |

Высший предел температуры сушильного агента, °С |

|

|

Пшеница |

До 20 |

60 |

350 |

|

Свыше 20 |

55 |

330 |

|

|

Ячмень |

До 20 |

60 |

350 |

|

Свыше 20 (до 30) |

55 |

330 |

|

|

Овес |

Независимо от начальной влажности |

55 |

330 |

|

Просо |

До 17 |

55 |

330 |

|

До 20 |

50 |

300 |

|

|

До 25 |

45 |

250 |

|

|

Свыше 25 |

40 |

210 |

|

|

Гречиха |

До 20 |

60 |

350 |

|

До 25 |

55 |

330 |

|

|

Свыше 25 (до 33) |

50 |

320 |

|

|

Рис-зерно |

До 20 |

55 |

330 |

|

До 25 |

45 |

280 |

|

|

Свыше 25 |

40 |

250 |

Режимы сушки партий зерна в рециркуляционных зерносушилках без дополнительных устройств для нагрева зерна

|

Начальная влажность зерна, % |

Высший предел температуры нагрева зерна, °С |

Высший предел температуры сушильного агента, °С |

||

|

I зона |

II зона |

|||

|

Пшеница |

До 20 |

50 |

130 |

150 |

|

Свыше 20 |

50 |

120 |

140 |

|

|

Ячмень |

Независимо от начальной влажности |

60 |

130 |

160 |

|

Кукуруза для пищеконцентратной промышленности |

До 19 |

35 |

60 |

60 |

|

Свыше 19 |

30 |

50 |

50 |

|

|

Овес |

Независимо от начальной влажности |

50 |

130 |

160 |

|

Просо |

То же |

40 |

80 |

100 |

|

Гречиха |

» |

40 |

90 |

110 |

|

Рис зерно |

Снижение влажности не более чем на 10 % за один пропуск |

35 |

70 |

60 |

|

Горох |

До 20 |

45 |

80 |

100 |

|

Свыше 20 |

40 |

70 |

90 |

|

3.6. Вентилирование партий зерна с целью охлаждения осуществляют в соответствии с «Инструкцией по активному вентилированию зерна в складах и на площадках». - М., 1970. Минимальные значения удельных подач атмосферного воздуха при вентилировании зерна различных культур (кроме кукурузы в початках) с целью охлаждения представлены в табл. 6.

Вентилирование партий зерна в складах, оборудованных аэрожелобами, осуществляют в соответствии с «Указаниями по вентилированию зерна в складах, оборудованных аэрожелобами». - М., 1977.

Таблица 6

(м3/ч)

|

Установки |

||||||

|

СВУ-63 |

УСВУ-62 |

СВУ-2 |

СВУ-1 |

стационарная ПЗП-48 |

напольно-переносная ПЗП-55 |

|

|

16 |

25 |

25 |

35 |

40 |

40 |

30 |

|

18 |

30 |

35 |

45 |

50 |

55 |

40 |

|

20 |

45 |

55 |

70 |

80 |

90 |

60 |

|

22 |

65 |

80 |

110 |

130 |

155 |

95 |

|

24 |

90 |

115 |

165 |

210 |

270 |

140 |

|

26 |

120 |

160 |

240 |

- |

- |

200 |

Значения высоты насыпи при вентилировании партий зерна различных культур (кроме кукурузы в початках) с целью охлаждения представлены в табл. 7.

При использовании аэрожелобов в целях вентилирования зерна следует придерживаться режимов, указанных в табл. 8.

Вентилирование зерна с целью сушки осуществляют в соответствии с общими положениями раздела: Вентилирование с целью сушки зерна «Инструкции по активному вентилированию зерна в складах и на площадках». Зерно можно сушить как атмосферным воздухом (при благоприятных погодных условиях, когда относительная влажность воздуха не более 65 %), так и подогретым.

Влажность зерна во время вентилирования определяют 1 раз в сутки, а под конец вентилирования через каждые 12 ч.

Вентилирование с целью сушки проводят без перерыва до получения заданной влажности зерна.

Таблица 7

|

Установки |

||||||||||||

|

для зерна пшеницы, ячменя, овса, риса, кукурузы, гороха |

для проса и гречихи |

|||||||||||

|

СВУ-63 |

УСВУ-62 |

СВУ 2 |

СВУ-1 |

стационарная ПЗП-48 |

напольно-переносная ПЗП-55 |

СВУ-63 |

УСВУ-62 |

СВУ-2 |

СВУ-1 |

стационарная ПЗП-48 |

напольно-переносная ПЗП-55 |

|

|

16 |

5,0* |

5,0* |

3,7* |

2,7* |

2,4 |

2,7** |

3,5** |

3,2** |

2,7*** |

2,3 |

1,7 |

2,1 |

|

18 |

4,4** |

4,3** |

3,3* |

2,5*** |

1,6 |

2,3 |

3,2** |

2,8** |

2,5*** |

1,9 |

- |

1,7 |

|

20 |

3,5** |

3,1** |

2,9** |

1,6 |

- |

1,5 |

3,0** |

2,6*** |

2,4 |

- |

- |

- |

|

22 |

2,9*** |

2,6 |

2,4 |

- |

- |

- |

2,6 |

2,4 |

1,8 |

- |

- |

- |

|

24 |

2,3 |

1,9 |

1,7 |

- |

- |

- |

2,1 |

1,8 |

- |

- |

- |

- |

|

26 |

1,7 |

1,5 |

- |

- |

- |

- |

1,7 |

1,1 |

- |

- |

- |

- |

_____________

* Фактическая удельная подача воздуха по сравнению с указанной в табл. 6 больше на 40 %.

** То же, на 30 %.

*** То же, на 10 %.

|

Норма удельной подачи воздуха для застойных зон, м3/ч на 1 т (не менее) |

Максимальная допустимая высота насыпи, м, при расстоянии между осями аэрожелобов |

||

|

от 1,7 до 2,3 м |

свыше 2,3 до 3,0 м |

||

|

Пшеница, ячмень, овес, кукуруза в зерне |

|||

|

14 |

18 |

5,5 |

3,4 |

|

15 |

20 |

5,4 |

3,0 |

|

16 |

23 |

4,7 |

2,6 |

|

17 |

26 |

4,1 |

2,3 |

|

18 |

30 |

3,6 |

2,0 |

|

Рис-зерно |

|||

|

14 |

25 |

5,0 |

2,8 |

|

15 |

30 |

4,2 |

2,4 |

|

16 |

35 |

3,6 |

2,0 |

4. ОРГАНИЗАЦИЯ И ВЕДЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

4.1. Технологический процесс на каждом предприятии должен осуществляться:

по утвержденной для данного вида переработки схеме;

при соблюдении режима работы отдельных машин с учетом технологических свойств перерабатываемого зерна.

4.2. Схему технологического процесса производства крупы разрабатывают применительно к условиям каждого предприятия на основе рекомендаций, изложенных в настоящих Правилах отдельно по каждой культуре и виду переработки.

Схема должна обеспечивать наиболее эффективное использование ресурсов:

перерабатываемого зерна;

оборудования, энергии, емкостей, материалов.

рабочего и ремонтного времени.

4.3. Разработчиками технологической схемы являются главный инженер предприятия или начальник крупяного цеха при участии технологов завода и начальника ПТЛ.

После обсуждения на техническом совете или на производственном совещании она рассматривается и утверждается соответствующим производственным объединением хлебопродуктов или республиканским министерством.

Технологическая схема переутверждается не реже одного раза в 3 года.

Утвержденную схему вывешивают на видном месте.

4.4. Схема должна с предельной точностью отражать действующий технологический процесс и его фактическую коммуникацию. В частности, в схеме необходимо показать:

последовательность использования машин, их количество, марку;

направление продуктов на машины;

основную техническую характеристику всего оборудования - технологического, транспортного, аспирационного;

коммуникационные связи (включая обводы и перекрыши);

все емкости, весы или расходомеры, пробоотборники, магнитные колонки, весовыбойные аппараты.

4.5. Начальник крупяного цеха (старший мастер) при согласовании с главным инженером и начальником ПТЛ при изменении технологии, а также видов используемого оборудования обязан вносить в технологическую схему частичные поправки при обязательном выполнении норм качества и выхода продукции, принятых по заводу в целом. Каждое изменение, внесенное в схему, фиксируется в журнале технологических поправок; ведение его возложено на старшего мастера, который в тот же день должен ознакомить с ней всех бригадиров и рабочих.

4.6. Порядок формирования зерновых партий, направляемых в текущую переработку, разрабатывают начальники ПТЛ, крупяного цеха, элеватора и утверждает главный инженер предприятия.

Формирование должно обеспечить наиболее рациональное использование всего принятого зерна, при котором получают максимальный выход крупы высших сортов.

Расходование зерна высокого качества должно вестись экономно с оправданным использованием его как улучшителя при использовании зерна более низкого качества с тем, чтобы обеспечить равномерное использование зерна в зависимости от качества на протяжении всего периода. Выравнивание качества по влажности и отделимым примесям ведется путем сушки, вентилирования, очистки. Смешивание разновлажного зерна допускается только при перепаде влажности до ±1 % и при отсутствии сушилок.

4.7. Перед подачей в зерноочистительное отделение зерно обязательно взвешивают.

Оформление отпуска производится в соответствии с «Инструкцией о порядке ведения учета и оформления операций с зерном и продуктами его переработки на предприятиях хлебопродуктов системы Министерства заготовок СССР» № 9-1, 1978.

Заведующий складом, начальники элеватора, крупяного цеха и их помощники обязаны периодически в течение рабочего дня производить проверку правильности работы весовых приборов и правильности взвешивания сырья, передаваемого в производство, продукции на складе с занесением результатов проверки в весовой журнал.

4.8. В зерноочистительном отделении зерно очищают от примесей, сортируют, увлажняют и отволаживают (пшеницу, кукурузу), обрабатывают поверхность зерна и проводят гидротермическую обработку (гречиха, овес).

4.9. В шелушильном отделении проводят шелушение зерна, просеивание, просеивание и сортирование продуктов шелушения, шлифование и полирование крупы, контроль крупы и отходов.

4.10. Все машины, предусмотренные схемой технологического процесса, должны быть включены в работу.

4.11. Режим работы отдельных машин устанавливается мастером в зависимости от качества перерабатываемого зерна. Установленный мастером режим работы машин должен соблюдаться в сменах его помощниками и аппаратчиками зерноочистительного, шелушильного, выбойного и расфасовочного отделений.

5. УПАКОВКА, РАЗМЕЩЕНИЕ, ХРАНЕНИЕ И ОТПУСК ПРОДУКЦИИ

При выполнении этих операций необходимо руководствоваться положениями ГОСТ 26791-85 «Мука, крупа, хлопья овсяные и толокно. Упаковка, маркировка, транспортирование и хранение».

5.1. Крупу упаковывают в новые или бывшие в употреблении, но чистые, сухие, крепкие, не зараженные вредителями, без постороннего запаха продуктовые мешки.

Новые мешки должны соответствовать действующей нормативно-технической документации.

Мешки должны быть не ниже II категории для упаковки крупы рисовой, гречневой, овсяной, гороховой, пшена, не ниже III категории для упаковки крупы пшеничной, кукурузной, ячменной.

При перевозке смешанным железнодорожно-водным транспортом или с перегрузкой с одной колеи на другую крупу упаковывают в мешки не ниже I категории новые или бывшие в употреблении.

Крупу, овсяные хлопья и толокно, отправляемые в районы Крайнего Севера и труднодоступные районы, упаковывают в соответствии с требованиями ГОСТ 15846-79.

5.2. Мешки заполняют продукцией в соответствии с установленной для каждого вида крупы массой (нетто): для овсяной, ячневой крупы и продела - 45 кг; для рисовой, пшена, ядрицы, гороховой, перловой, кукурузной, пшеничной - 50 кг.

Правильность взвешивания ежесменно контролируется начальником крупяного цеха, сменными мастерами, бригадирами выбойного отделения и работниками ПТЛ.

Результаты проверки заносят в журнал, который хранится в выбойном отделении предприятия.

Ответственность за обеспечение правильности стандартной массы мешков с продукцией несут директор предприятия, главный инженер и начальник производственного цеха.

5.3. Мешки с крупой зашивают машинным способом льняными или синтетическими нитками по НТД с оставлением гребня по всей ширине мешка. Допускается ручная зашивка шпагатом по ГОСТ 17308-71 с оставлением двух ушек, при этом каждый мешок должен быть опломбирован.

5.4. При фасовке крупу, хлопья и толокно упаковывают в потребительскую тару.

Пакеты и пачки с крупой, хлопьями и толокном упаковывают в транспортную тару, обеспечивающую их сохранность при перевозках.

Требования к потребительской и транспортной таре, а также требования для групповой упаковки изложены в ГОСТ 26791-85 «Мука, крупа, хлопья овсяные, толокно. Упаковка, маркировка, транспортирование и хранение».

5.5. На каждый мешок с крупой при упаковывании должен быть пришит или наклеен маркировочный ярлык, на котором должны быть нанесены следующие данные:

наименование предприятия-изготовителя, местонахождение и его подчиненность;

наименование продукта, вид, сорт;

масса нетто (кг);

дата выработки или выбоя (год, месяц, число, номер смены);

обозначение стандарта на продукцию.

Маркировка потребительской тары должна быть нанесена на каждую единицу тары и содержать в дополнение к вышеперечисленным данным розничную цену, срок хранения, способ приготовления, информацию о пищевой и энергетической ценности (калорийности) в 100 г продукта, содержание белка, жира, углеводов.

Сроки хранения (мес):

Таблица 9

|

Крупа |

Для Дальнего Востока, Прибалтики, Северного Кавказа, Закавказья, Средней Азии, Юга Казахстана и Украины, Молдавии, Нижнего Поволжья |

Для других районов |

|

Рис шлифованный |

12 |

18 |

|

Рис дробленый |

10 |

16 |

|

Гречневая ядрица |

15 |

20 |

|

Гречневый продел |

14 |

18 |

|

Пшено шлифованное |

6 |

9 |

|

Крупа овсяная |

6 |

10 |

|

Хлопья овсяные |

4 |

4 |

|

Толокно |

4 |

4 |

|

Перловая |

12 |

18 |

|

Ячневая |

9 |

15 |

|

Пшеничная Полтавская № 1, 2 |

12 |

16 |

|

Пшеничная Полтавская № 3, 4 и Артек |

9 |

14 |

|

Кукурузная |

6 |

10 |

|

Горох шелушений |

17 |

24 |

|

Горох колотый |

15 |

20 |

5.6. Выбой и фасовка продукции должны обеспечивать посменный учет выработки по каждой бригаде. Учет зерна, продуктов переработки и тары осуществляют в соответствии с «Инструкцией о порядке ведения учета и оформления операций с зерном и продуктами его переработки на предприятиях хлебопродуктов системы Министерства заготовок СССР» № 9-1 (1978 г.).

5.7. Размещение и хранение крупы в складе производят отдельно по каждому виду, сорту и дате выбоя в соответствии с «Инструкцией по хранению зерна, маслосемян, муки и крупы» № 9-7-88 (1988 г.).

Каждое предприятие ежегодно разрабатывает конкретный план размещения продукции с указанием всех хранилищ, их емкости, технических средств для отпуска, их характеристики.

При хранении необходимо:

проверять состояние и качество продукции по признакам и в сроки, предусмотренные Инструкцией № 9-7-88;

вести наблюдение за температурой и относительной влажностью наружного воздуха;

проверять состояние хранилищ по зараженности вредителями хлебных запасов и на присутствие грызунов;

контролировать наличие и сохранность штабельных ярлыков.

Результаты проверки записывают в лабораторные журналы и штабельные ярлыки установленной формы.

При отпуске и отгрузке продукции следует:

проверять санитарное состояние железнодорожных вагонов, судов, автомобилей, подаваемых под погрузку;

при отгрузках крупы производить отбор проб в соответствии с ГОСТ 26312.1-84;

при отпуске в крупе проверять влажность, зараженность, вкус, запах и другие показатели, необходимые для заполнения удостоверения о качестве.

5.8. Нестандартная продукция складируется в складе или в выбойном отделении отдельно и подлежит обязательной подработке в целях доведения до установленных норм качества.

В бухгалтерском учете нестандартная продукция независимо от того, где она находится, числится по счету незавершенного производства и только после исправления брака может быть отнесена на счет готовой продукции.

Учет выработки нестандартной продукции ведется по данным на конец смены. Если к концу смены имеется нестандартная продукция, ее количество подлежит учету, независимо от того, когда и кем она будет впоследствии подработана.

Не подлежат учету как нестандартная продукция продукты, не соответствующие действующим нормам качества, выработанные:

а) в течение не более трех суток во время проведения замольной ходки;

б) в течение четырех часов первой смены после декадной остановки.

Продукты, полученные при замоле и после декадной остановки, должны быть подработаны в течение ближайших дней с таким расчетом, чтобы к моменту производства месячной зачистки их не было.

5.9. Отходы III категории, получаемые в процессе производства, по мере накопления взвешивают и вывозят с территории предприятий в присутствии комиссии, назначаемой директором предприятия.

Качество отходов III категории проверяет начальник ПТЛ. Разрешение на уничтожение отходов III категории дает директор предприятий.

Уничтожение отходов III категории оформляется актами, которые утверждаются директором предприятия.

6. КОНТРОЛЬ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА, КАЧЕСТВА СЫРЬЯ И ГОТОВОЙ ПРОДУКЦИИ

6.1. Контроль технологического процесса, качества сырья и готовой продукции ведется с целью выявления и налаживания режимов переработки зерна на условия, обеспечивающие получение продукции наиболее высокого качества, с высоким выходом, наиболее полного использования сырья и оборудования.

6.2. Контроль ведется ПТЛ путем лабораторного анализа поступающего зерна, промежуточных продуктов, готовой крупы и отходов, отобранных в контрольных точках технологического процесса, и обслуживающим персоналом на рабочих местах.

Производственно-технологическая лаборатория осуществляет контроль на основе «Типового положения о производственной (технологической) лаборатории предприятия Министерства заготовок СССР». - М., 1977 и «Инструкции о работе производственных (технологических) лабораторий предприятий Министерства заготовок СССР № 9-5-79». - М., 1979.

6.3. Начальник производственно-технологической лаборатории, его заместитель, помощники, лаборанты ведут систематический контроль за правильным размещением, хранением, очисткой, сушкой и формированием партий зерна, за технологической эффективностью работы оборудования и цеха в целом, за качеством выпускаемой продукции и отходов, принимают меры к недопущению выработки низкокачественной или нестандартной продукции, своевременно рассчитывают и составляют отчетность по выходам и качеству.

6.4. Контроль технологического процесса проводится по графикам контроля производства и контроля работы технологического оборудования, определяющим:

объекты контроля;

место и способ отбора проб;

наименование контролируемых показателей;

регламентируемый норматив (по действующему НТД);

методика определения показателей (по действующему НТД);

периодичность контроля;

лиц, осуществляющих контроль.

Объектами контроля производства обязательно должны быть зерно при поступлении в зерноочистительное отделение крупяного цеха; зерно после очистки и гидротермической обработки, поступающее на первую шелушильную систему; продукты шелушения и шлифования; побочные продукты, крупа; отходы.

Графики разрабатывает начальник ПТЛ и начальник крупяного цеха (ст. мастер); утверждает график главный инженер предприятия.

Наряду с этими графиками предприятие разрабатывает график планово-предупредительных ремонтов, составляемый ежемесячно.

Результаты контроля фиксируются в специальных журналах. На основе этих результатов ст. мастер и его сменные помощники принимают меры к устранению выявленных недостатков и улучшению технологического процесса.

6.5. При контроле технологического оборудования по очистке следует руководствоваться следующими данными, характеризующими эффект работы зерноочистительных машин.

Таблица 10

|

Оборудование |

Эффективность работы |

|

Сепараторы, аспираторы с замкнутым циклом воздуха (после всех последовательных пропусков) |

Полное отделение крупного сора. Отделение мелкого и легкого сора не менее 95 % |

|

Триеры |

Отделение куколя и коротких примесей не менее 90 % |

|

Отделение овсюга, овса, ячменя не менее 80 % |

|

|

Камнеотборники |

Отделение минеральной примеси не менее 95 % |

Эффективность работы магнитных установок представлена в приложении 25 «Магнитная сепарация зерна и продуктов его переработки».

Периодичность контроля зерноочистительного оборудования определяется графиком и составляет не реже двух раз в месяц.

Оценку технологического эффекта работы сепараторов, аспираторов, триеров дают на основе сравнения показателей качества проб зерна, поступающего на машину, и проб основного зерна после прохождения машины.

Общую оценку технологического эффекта работы зерноочистительного отделения дают на основе сравнения показателей качества проб зерна, поступающего в очистку и направляемого в переработку на 1-ю шелушильную систему.

6.6. Особое внимание должно быть уделено контролю гидротермической обработки зерна (пропариванию и просушиванию).

Способы и режимы гидротермической обработки в применении к отдельным видам крупяного зерна представлены в табл. 11.

Таблица 11

______________

* Температура зерна после высушивания должна быть не более чем на 6 - 8 °С выше температуры воздуха в производственном помещении.

Периодичность контроля режимов гидротермической обработки определяется графиком и должна составлять не реже двух раз в месяц, периодичность контроля влажности зерна после сушки должна составлять каждые 2 ч.

6.7. Качество партий зерна, направляемого на 1-ю шелушильную систему после очистки и гидротермической обработки, должно соответствовать показателям, приведенным в табл. 12.

Таблица 12

|

Влажность, %, не более |

Сорная примесь, %, не более |

В том числе, %, не более |

||||

|

минеральной примеси |

куколя |

головни и спорыньи |

горчака и вязеля |

|||

|

Просо |

13,5* |

0,3 |

0,1 |

- |

0,03 |

0,02 |

|

14,5** |

||||||

|

Гречиха |

12,5* |

0,5 |

0,1 |

- |

- |

- |

|

13,5** |

||||||

|

Овес для выработки крупы и хлопьев |

10,0 |

0,3 |

0,1 |

0,1 |

0,03 |

0,02 |

|

14,0 |

||||||

|

Овес для выработки толокна |

13,5 |

0,3 |

0,1 |

0,1 |

0,03 |

0,02 |

|

Рис |

14,0* |

0,4 |

0,1 |

- |

- |

- |

|

15,5** |

||||||

|

Ячмень |

15,0 |

0,4 |

0,1 |

- |

0,03 |

0,02 |

|

Пшеница |

14,5 |

0,4 |

0,1 |

0,1 |

0,03 |

0,02 |

|

Горох |

14,0* |

0,5 |

0,05 |

- |

- |

- |

|

15,0** |

||||||

|

Кукуруза |

16,0 |

0,2 |

0,1 |

- |

- |

- |

|

22,0 |

||||||

_____________

* При выработке продукции для длительного хранения.

** При выработке продукции для текущего потребления.

Примечания:

1. Содержание сорной примеси в просе дается без учета испорченных зерен.

2. Влажность овса, направляемого на шелушение в поставах должна быть не более 10 %; на шелушение в обоечных машинах - не более 14 %, на шелушение в центробежных шелушителях - 12,0 - 13,0 %.

3. Влажность кукурузы при выработке пятиномерной крупы должна быть не более 16 %; при выработке крупы для хлопьев и палочек - не более 22 %.

6.8. При контроле технологического оборудования по шелушению зерна следует руководствоваться следующими данными, характеризующими эффективность работы шелушильных машин.

Таблица 13

|

Культура |

Наименование шелушильного оборудования |

Эффект работы |

|

Рис |

Двухвалковые шелушители типа ЗРД |

Коэффициент шелушения за один пропуск должен составить не менее 85 %, увеличение количества дробленых зерен - не более 2 % |

|

Гречиха |

Шелушители типа 2ДШС-ЗБ |

После пропуска через шелушители количество шелушеных зерен должно составить не менее, %: для I фракции 40 % без применения гидротермической обработки и 55 % с применением гидротермической обработки; |

|

для III фракции - 40 % и 50 %; для IV фракции - 30 % и 40 %; для V фракции - 25 % и 30 %; для VI фракции - 20 % и 25 % Количество дробленого ядра по отношению к массе гречихи, поступающей на станок, не должно превышать для I и II фракций 2,5 % без применения гидротермической обработки и 1,5 % с применением гидротермической обработки; для всех остальных фракций - 3,5 % и 2,5 % соответственно |

||

|

Просо |

Шелушители типа 2ДШС-3А |

Количество шелушеных зерен после 1-й системы шелушения должно составить 80 - 90 %, после 2-й - 90 - 95 %, после 3-й - 95 - 99 %. |

|

Количество дробленого ядра после 2-й системы шелушения не должно превышать 3,7 %, после 3-й - 5 % |

||

|

Овес |

Шелушильные постава, центробежные шелушители |

Количество шелушеных зерен после шелушения в крупной фракции должно составить не менее 90 % после 1-й и не менее 96 % после второй системы; в мелкой фракции 80 -85 % после 1-й системы и 90 - 96 % после 2-й системы. Количество дробленых частиц ядра не должно превышать 3 - 4 % после первых шелушильных систем и 5 - 6 % после вторых |

|

Ячмень |

Обоечные машины, шелушители типа А1-ЗШН-3 |

Количество нешелушеных зерен в пенсаке не должно превышать 5 % |

|

Пшеница |

Обоечные машины |

Количество дробленых зерен не должно превышать 15 %. Снижение зольности после первой системы должно составить 0,04 - 0,06 %; после 2-й системы - 0,03 - 0,05 % |

Периодичность контроля шелушильного оборудования определяется графиком и должна составлять не реже двух раз в месяц. Эффективность работы шлифовально-полировальных машин контролируют по качеству конечной продукции - крупе. Периодичность контроля - каждые 2 ч.

7. УЧЕТ ЗЕРНА, ПРОДУКТОВ ПЕРЕРАБОТКИ И ТАРЫ

7.1. Учет осуществляют в соответствии с «Инструкцией о порядке ведения учета и оформления операций с зерном и продуктами его переработки на предприятиях хлебопродуктов системы Министерства заготовок СССР» № 9-1 (1978 г.).

7.2. В каждой смене организуют учет:

количества и качества зерна, поступающего в зерноочистительное отделение;

качества зерна, поступающего после очистки в переработку;

количества и качества выработанных из него продуктов, включая отходы и лузгу;

количества принятой и фактически израсходованной тары; фактически отработанного в течение смены времени, с указанием причин внеплановых простоев.

Данные учета заносят в сменные журналы (лаборатории, выбоя, цеха) и оформляют в соответствующей первичной документации.

7.3. Ежедекадно определяют предварительные результаты переработки зерна и фактически полученный выход продукции и отходов.

7.4. В целях проверки работы предприятия и выявления результатов использования сырья по окончании месяца производят полную зачистку производственного корпуса комиссией в составе главного инженера предприятия, начальников крупяного цеха и ПТЛ, главного бухгалтера.

В акте зачистки указывают массу и качество отпущенного в переработку зерна, массу и качество полученной продукции и отходов, а также данные о выработке нестандартной продукции.

Для расчета выхода продукции и отходов по нормам принимают качество зерна, отпущенного в переработку (поступившего в приемный бункер) за отчетный период по данным анализов ПТЛ. По разнице между расчетным и фактическим выходом определяют результат работы предприятия за истекший месяц.

7.5. При вводе в действие новых предприятий и пуске предприятий после капитального ремонта (после механической очистки и газации), а также в случае изменения технологической схемы производят замольную ходку.

Для этой цели в переработку направляют отдельную партию зерна с тем, чтобы ее переработка продолжалась не более трех суток. Зерно, взятое для замола, по качеству должно обеспечивать выработку стандартной продукции.

Результаты производственной замольной ходки оформляют отдельным актом зачистки предприятия комиссией, которая ежемесячно производит зачистки.

Расчет выходов продукции по замольной ходке составляют отдельно от последующего периода работы предприятия и представляют объединению хлебопродуктов в виде отдельной формы.

7.6. Результаты опытно-экспериментальных переработок фиксируют отдельным актом зачистки производственного корпуса.

7.7. Допускается взвешивание и учет отходов крупяного производства (лузги, мучки, мелкого зерна) в совокупности без разделения их на отдельные продукты.

8. ТРЕБОВАНИЯ К САНИТАРИИ, ОХРАНЕ ТРУДА И ПОЖАРНОЙ БЕЗОПАСНОСТИ

8.1. Крупозаводы должны иметь высокий уровень чистоты и гигиены в производственных и бытовых помещениях и на территории. Осуществление и соблюдение современной технической эстетики на крупозаводах должно быть повседневным делом администрации и всех работников завода.

8.2. На крупозаводах необходимо систематически выполнять все профилактические мероприятия по охране труда и своевременно проводить инструктаж работающих по технике безопасности в соответствии с действующими положениями и инструкциями.

8.3. Мероприятия по организации техники безопасности и производственной санитарии осуществляются в соответствии с «Правилами техники безопасности и производственной санитарии на предприятиях, в организациях и учреждениях Министерства заготовок СССР» от 12.11.74 приказ № 389.

8.4. На крупяных предприятиях обязательно должны соблюдаться «Правила пожарной безопасности для предприятий, организаций и учреждений системы Министерства заготовок СССР», утвержденные приказом № 410 Министерства заготовок СССР от 24 ноября 1977 г.

9. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РИСОВОЙ КРУПЫ

Принципиальные технологические схемы по выработке риса шлифованного и дробленого приведены в приложениях 28, 29.

Зерноочистительное отделение

9.1. В зерноочистительное отделение зерно риса поступает после очистки в элеваторе*. Очистку риса от примесей в зерноочистительном отделении производят на сепараторе А1-БРР:

______________

* Технологическую переработку зерна риса продолговатой формы следует производить только после завершения периода послеуборочного дозревания (120 ± 10 сут).

грубые и крупные примеси выделяют путем пропуска через скальператорные блоки;

легкие примеси и недозрелые зерна риса выделяют в дуоаспираторах А1-БДЗ, работающих в форсированном воздушном режиме при скорости воздуха 12 м/с;

мелкие и минеральные примеси выделяют путем раздельной очистки крупной, средней и мелкой фракций, образующихся в результате просеивания зерна в сепараторе с тремя группами решет. Крупную фракцию, полученную сходом с сит с отверстиями Æ 7 мм, после выделения минеральной примеси в камнеотборнике направляют на шелушение. Среднюю фракцию (сход с сит с отверстиями Æ 5,5 мм) после провеивания при форсированном воздушном режиме (V = 12 м/с) в пневмоканалах направляют в камнеотборочную машину для выделения минеральной примеси и на шелушение. Мелкую фракцию, полученную сходом с сит с отверстиями Æ 3,3 (3,5) мм, после выделения минеральной примеси в камнеотборнике дополнительно просеивают и провеивают в сепараторе, после которого направляют на шелушение.

Относы пневмоканалов для окончательного выделения недозрелых зерен направляют в центробежную сортировку БВС. Недозрелые зерна риса направляют в зависимости от цели использования на дальнейшее шелушение для последующего размола в муку или в цех отходов для использования на кормовые цели.

Проходы сит с отверстиями Æ 3,3 (3,5) мм сепаратора А1-БРР, относы дуоаспираторов, сход верхнего сита сепаратора А1-БЛС и проход нижнего сита направляют в отходы III категории.

9.2. Размеры отверстий сит, рекомендуемые для машин зерноочистительного отделения, приведены в табл. 14.

Таблица 14

|

Размеры отверстий сит, мм |

|||

|

верхнего |

среднего |

нижнего |

|

|

Сепаратор А1-БРР |

Æ 7,0 |

Æ 5,5 |

Æ 3,3 (3,5) |

|

Сепаратор А1-БЛС |

2,8´20 |

- |

Æ 3,5 |

|

Центробежная сортировка БВС |

2,0´20 |

- |

2,2´20 |

9.3. При использовании в зерноочистительном отделении сепараторов типа ЗСМ очистку зерна производят путем:

провеивания всей массы зерна в аспираторах при форсированном воздушном режиме с целью отделения недозрелых, плохо выполненных легких зерен;

очистки и фракционирования зерна в сепараторе ЗСМ первого прохода;

повторной раздельной очистки крупной (схода с сита с отверстиями Æ 3,6 - 4,0 мм) и мелкой (прохода сита с отверстиями Æ 3,6 - 4,0 мм) фракций зерна в сепараторах ЗСМ;

однократного провеивания каждой фракции в аспираторах;

однократного пропуска зерна каждой фракции через камнеотборочную машину для выделения минеральной примеси.

Размеры отверстий сит, рекомендуемые для машин зерноочистительного отделения при использовании сепараторов типа ЗСМ, приведены в табл. 15.

Таблица 15

|

Размеры отверстий сит, мм |

|||

|

верхнего |

среднего |

нижнего |

|

|

Сепараторы типа ЗСМ: |

|||

|

первого прохода |

Æ 14 |

3,0 - 4,0´20 |

Æ 3,6 - 4,0 |

|

второго прохода |

Æ 8 |

Æ 5,5 - 6,0 |

2,5´20 |

|

третьего прохода |

Æ 8 |

2,7 - 2,8´20 |

Æ 3,0 - 3,2 |

|

Контроль отходов |

Æ 1,5 |

- |

Æ 1,5 |

Размеры отверстий сит, рекомендуемые для очистки сортов риса продолговатой формы, приведены в табл. 16.

Таблица 16

|

Размеры отверстий сит, мм |

||

|

сортировочного |

подсевного |

|

|

Сепараторы: |

||

|

1-я система |

3,0 ¸ 3,5´20 |

1,74 ¸ 1,8´20 |

|

2-я система |

2,5 ¸ 2,8´20 |

1,8´20 |

|

3-я система |

Æ 5,5 |

Æ 3,2 |

При переработке зерна риса продолговатой формы производительность оборудования уменьшается на 15 - 20 %.

Шелушильное отделение

9.4. После очистки рис-зерно пофракционно крупное, среднее, мелкое и недозрелое параллельными потоками направляют на шелушильные машины.

Крупное и среднее зерно шелушат в машинах У1-БШВ, а мелкое и недозрелое - в шелушильных поставах (ГДР).

Шелушение сортов зерна риса продолговатой формы следует проводить только при использовании шелушителей с обрезиненными валками при режимах, обеспечивающих наименьшее дробление ядра. Нагрузка на станок должна быть снижена на 15 - 20 % по сравнению с нагрузкой при переработке округлозерного зерна.

Технологический режим работы шелушителей устанавливают так, чтобы коэффициент шелушения за один пропуск зерна через станок составлял не менее 85 %, а увеличение количества дробленых зерен - не более 2 %.

9.5. После шелушения крупного, среднего и мелкого зерна смесь продуктов направляют в рассев А1-БРУ (схема 4), в котором получают три сходовые фракции и одну проходовую. Все три схода (с сит с отверстиями Æ 5 мм, Æ 3,8 мм и Æ 1,5 мм) раздельно подвергают последовательному двукратному провеиванию в дуоаспираторах. Проход сита с отверстиями Æ 1,5 мм направляют в отходы I - II категорий. Относы дуоаспираторов первичного провеивания направляют в лузгу; относы дуоаспираторов вторичного провеивания направляют на контрольный дуоаспиратор, где из них извлекают легкое зерно и частицы ядра.

Содержание в лузге битого и недозрелого ядра (сход с сита с отверстиями Æ 1,5 мм) не должно превышать 1,5 % от ее массы.

9.6. Крупный продукт (сход с сита с отверстиями Æ 5 мм) после двукратного провеивания подвергают повторному шелушению. Средний продукт (сход с сита с отверстиями Æ 3,8 мм) после двукратного провеивания направляют на падди-машину для выделения ядра. Мелкий продукт (сход с сита с отверстиями Æ 1,5 мм) после двукратного провеивания направляют на шлифование.

9.7. Недозрелое зерно риса после шелушения направляют на сортирование в рассев А1-БРУ. Сходы с сит с отверстиями Æ 5 мм и Æ 3,8 мм после совместного двукратного провеивания направляют в падди-машину для выделения ядра, которое направляют на шлифование или отбирают для размола в муку. Сход с сита с отверстиями Æ 1,5 мм (чистое ядро) объединяют с потоком ядра, полученным нижним сходом падди-машины. Проход сита с отверстиями Æ 1,5 мм направляют в отходы I - II категорий.

9.8. Полученные после шелушения три потока ядра (крупное, мелкое, недозрелое), не смешивая, направляют на шлифование. Каждый из этих продуктов должен содержать нешелушеных зерен риса в количестве не более 1 %.

Шлифование осуществляют путем трех - четырехкратной последовательной обработки ядра: на 1-й системе - в рисошлифовальных машинах типа А1-БШМ, на последующих двух - трех системах - в поставах типа РС-125 или СГ-1250. Количество шлифовальных систем зависит от сортовых особенностей зерна риса и наличия в партиях краснозерного риса.

Допускается на всех четырех системах использование рисошлифовальных машин РС-125 или СГ-1250.

Характеристика рабочих органов шлифовальных машин приведена в табл. 17.

Таблица 17

|

Окружная скорость абразивного барабана, м/с |

Зазор между |

Состав абразивного |

||||

|

абразивом и ситом обечайки, мм |

абразивным конусом и тормозными колодками, мм |

материала, % |

||||

|

Номер зернистости |

||||||

|

100 |

80 |

63 |

||||

|

Шлифовальный постав РС-125, СГ-1250 |

||||||

|

Система шлифования: |

||||||

|

1-я |

12,7* |

20 - 22** |

3 |

40 |

30 |

30 |

|

2-я |

11,5* |

18 - 19** |

3 |

40 |

30 |

30 |

|

3-я |

16 - 17* |

16,0** |

3 |

20 |

20 |

60 |

|

4-я |

14 - 15* |

17,0** |

3 |

20 |

20 |

60 |

|

Шлифовальная машина типа А1-БШМ-2,5 на 1-й системе шлифования |

15,4 |

10,0 |

20 |

20 |

60 |

|

____________

* Окружная скорость по большему диаметру конусного барабана.

** Сита, из которых изготовлена обечайка, имеют отверстия диаметром 1 мм при толщине листовой стали не менее 1 мм.

Шлифование зерна риса сортов продолговатой формы следует проводить только в станках с вертикальным коническим барабаном типа РС-125 или СГ-1250 при сокращенном шлифовочном процессе на одну систему. Окружная скорость абразивного барабана должна быть снижена на 10 - 15 %.

9.9. Рисовую крупу после каждой шлифовальной системы провеивают для отделения мучки и после последней системы направляют на рассев для отделения дробленых ядер. При этом просеивающую поверхность рассевов для выделения дробленых ядер необходимо увеличить на 20 - 25 %, а частоту колебаний кузова снизить до 180 оборотов в минуту.

9.10. Рисовую крупу (сходы с металлотканых сит № 3,2; 2,8) дополнительно провеивают в дуоаспираторе, просеивают в крупосортировке Al-БКГ, оснащенной ситами с отверстиями 2,4´20 мм и Æ 3,8 мм, контролируют в падди-машине, дуоаспираторе и после прохождения магнитов направляют на выбой. Перед накопительным бункером крупы предусматривают установку пробоотборников.

При наличии сепаратора по цвету готовую крупу перед выбоем очищают от крупинок небелого цвета.

9.11. Выделенный рассевами рис дробленый подвергают дополнительному двукратному шлифованию, после чего просеивают в рассеве для освобождения от мучки и частиц лузги.

Контроль риса дробленого осуществляют путем двукратного провеивания в аспираторе и однократного пропуска через камнеотборочную машину.

9.12. Относы аспираторов после шлифовальных машин и мучку, получаемую со шлифовальных машин и с рассевов после шлифовальных систем, направляют на рассев для контроля мучки.

Содержание целого и дробленого ядра (сход с сита с отверстиями диаметром 1,5 мм) в мучке не должно превышать 0,9 % от ее массы.

Ассортимент, нормы выхода и качества крупы

Базисные нормы выхода рисовой крупы и отходов при переработке риса, отвечающего по качеству требованиям ГОСТ 6293-68 «Рис для переработки в крупу», приведены в табл. 18.

Таблица 18

|

Выход, % |

|

|

Рис шлифованный (высший, первый, второй, третий сорта) |

55,0 |

|

Рис дробленый |

10,0 |

|

Итого крупы |

65,0 |

|

Мучка кормовая |

12,2 |

|

Отходы I и II категорий |

3.0 |

|

Лузга |

18,4 |

|

Отходы III категории, механические потери |

0,7 |

|

Усушка |

0,7 |

|

Всего: |

100,0 |

При переработке зерна крупяных кондиций вырабатывается крупа высоких сортов.

Ассортимент и нормы качества рисовой крупы должны соответствовать требованиям ГОСТ 6292-70 (с учетом изменений 1, 2, 3). Крупа рис дробленый шлифованный мелкий по качеству должна соответствовать ТУ 8-22-7-86.

Рисовую крупу подразделяют на виды и сорта, указанные в табл. 19.

Таблица 19

|

Вид хрупы |

Сорт |

Характеристика |

|

Рис шлифованный |

Высший, первый, второй, третий |

Продукт, получаемый при шлифовании нешелушеных ядер риса и состоящий из ядер с шероховатой поверхностью, у которых удалены полностью цветковые пленки, плодовые и семенные оболочки, большая часть алейронового слоя и зародыша |

|

Рис дробленый шлифованный |

На сорта не делится |

Продукт переработки риса в крупу, состоящий из колотых, дополнительно шлифованных ядер риса, не прошедших через сито с отверстиями диаметром 1,5 мм по ГОСТ 214-83 |

|

Крупа рисовая дробленая мелкая |

На сорта не делится |

Частицы дробленого ядра риса различной формы, освобожденные от плодовых и. семенных оболочек |

Рисовая крупа должна соответствовать требованиям, приведенным в табл. 20.

Таблица 20

Примечания:

1. Влажность крупы для длительного хранения и досрочного завоза должна быть не более 14 %.

2. Величина отдельных частиц металломагнитной примеси в наибольшем линейном измерении не более 0,3 мм, а масса отдельных ее частиц не более 0,4 мг.

3. Рисовую крупу шлифованную высшего и первого сортов, используемую для производства детского питания, вырабатывают из риса-зерна по ГОСТ 6293-68, выращенного на полях без применения пестицидов.

4. В рисовой крупе шлифованной, используемой для производства детского питания, содержание тяжелых металлов (медь, свинец, ртуть, кадмий, цинк) не должно превышать предельно допустимых кондиций, а остаточное количество пестицидов (ДДТ и его метаболиты, gГХЦГ) - максимально допустимых уровней, утвержденных Министерством здраво охранения СССР и изложенных в указании Минхлебопродукта СССР от 16.06.87 № 8-22/529.

5. Крупность крупы рисовой дробленой мелкой - проход через сито № 15 по ГОСТ 214-83 и остаток на сите из проволочной сетки № 063 по ГОСТ не менее 60 %.

Характеристика примесей, нормируемых в рисовой крупе, приведена в табл. 21.

Таблица 21

|

Характеристика |

|

|

Сорная примесь: |

|

|

минеральная |

Песок, галька, частицы земли, наждака, руды, шлака |

|

органическая |

Колосковые чешуи и цветковые пленки, частицы стеблей, метелок и остей, мертвые вредители хлебных запасов (жуки) |

|

испорченные ядра риса |

Загнившие, заплесневевшие, с явно измененным цветом эндосперма от коричневого разных оттенков до черного |

|

сорные семена |

Семена всех дикорастущих и культурных растений, в том числе просянки (курмак, сулуф). Шелушение зерна просянки в рисе дробленом шлифованном учитываются в составе сорной примеси при наличии их свыше 2,5 % |

|

Зерна риса, не освобожденные от цветковых пленок |

|

|

Рис дробленый |

Колотое ядро риса величиной менее 1/2 нормального ядра, не прошедшее через сито с отверстиями диаметром 1,5 мм при наличии его, %: в высшем сорте - более 4; в первом сорте - более 9; во втором сорте - более 13; в третьем сорте - более 20 |

|

Пожелтевшие ядра риса |

Обработанные зерна риса с эндоспермом желтого цвета разной интенсивности при наличии их, %: в высшем сорте - более 0,5; в первом сорте - более 2,0; во втором сорте - более 8,0; в третьем сорте - более 8,0 |

|

Клейкие (глютинозные) ядра риса |

Обработанные зерна клейких сортов риса (стеаринообразные в изломе) при наличии их, %: в высшем сорте - более 1,0; в первом сорте - более 2,0; во втором сорте - более 5,0; в третьем сорте - более 5,0 |

|

Мучка |

Весь проход через сито с отверстиями диаметром 1,5 мм |

ПОРЯДОК РАСЧЕТА ВЫХОДА

1. Для расчета выхода базисным по качеству считается рис-зерно с содержанием (в %): чистого ядра - 76,5 к массе зерна с примесями, лузги - 19,0, зерен риса с красной семенной оболочкой - 2,0.

2. Содержание ядра (Я) и лузги (Л) в зерне определяют по формулам (%):

![]()

![]()

где Сп - процент сорной примеси;

Зп - процент зерновой примеси;

Обр - процент обрушенных зерен;

П - процент пленки.

3. За каждый 1 % ядра в зерне больше или меньше базисной нормы увеличивается или уменьшается норма выхода целой крупы на 0,8 %, риса дробленого на 0,1 %, мучки на 0,1 % за счет уменьшения или увеличения нормы выхода отходов I и II категории на 1 %.

4. За каждый 1 % лузги в зерне больше или меньше базисной нормы увеличивается или уменьшается норма выхода лузги, отходов III категории и механических потерь на 0,9 % и мучки на 0,1 % за счет уменьшения или увеличения нормы выхода отходов I и II категорий.

5. За каждый 1 % лома в зерне выход целой крупы уменьшается на 1 % за счет увеличения нормы выхода риса дробленого на 0,7 % и мучки на 0,3 %.

Ломом в рисе считаются механически поврежденные зерна, которые после снятия цветковых пленок распадаются на части. Такие зерна в составе зерновой примеси не учитываются.

6. За каждый 1 % трещиноватых зерен с надломленным или надтреснутым ядром выход целой крупы уменьшается на 0,1 % за счет увеличения норм выхода риса дробленого на 0,08 % и мучки на 0,02 %.

Трещиноватыми (надломленными, надтреснутыми) в рисе считаются зерна, ядро которых надтреснуто или надломлено и при надавливании не распадается на части. Трещиноватые (надломленные, надтреснутые) зерна и лом в рисе-зерне определяются по методу, изложенному в приложении 2 к «Инструкции № 9-9 по приему, размещению, обработке и хранению риса-зерна на предприятиях Министерства заготовок СССР» (1976 г.).

7. За каждый 1 % риса-зерна с красной семенной оболочкой больше базисной нормы уменьшается норма выхода целой крупы на 0,21 % за счет увеличения норм выхода риса дробленого на 0,09 % и мучки на 0,12 %.

8. За каждый 1 % содержания меловых зерен (из 2/3 их общего содержания, относимых к ядру) выход целой крупы уменьшается на 0,75 % за счет увеличения выхода риса дробленого на 0,25 %, мучки на 0,25 %, лузги на 0,25 %.

9. При наличии в рисе-зерне пожелтевших зерен более 0,5 % выработка крупы высшего сорта не производится; при наличии пожелтевших зерен более 2 % не производится выработка риса высшего и первого сортов.

10. За каждый 1 % фактической усушки больше или меньше базисной нормы уменьшается или увеличивается норма выхода целой крупы на 0,4 %, дробленой крупы на 0,1 %, кормовой мучки на 0,2 % и лузги на 0,3 % за счет увеличения или уменьшения нормы усушки.

Фактическая усушка (У) продуктов переработки определяется по формуле:

![]()

где W1 - средневзвешенная влажность зерна в приемном бункере, %;

W2 - средневзвешенная влажность продуктов переработки, %.

При определении средневзвешенной влажности продуктов переработки учитывается влажность крупы, мучки кормовой и лузги.

10. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ГРЕЧНЕВОЙ КРУПЫ

Принципиальные технологические схемы по выработке крупы ядрицы и продела из непропаренного и пропаренного зерна гречихи приведены в приложениях 30, 31.

Ниже представлено описание принципиальной схемы технологического процесса переработки гречихи в крупу с применением высокопроизводительного оборудования в зерноочистительном отделении.

В основе схемы лежит двухэтапное сепарирование поступающего зерна. Первый этап - предварительное сепарирование - осуществляется в зерноочистительном отделении, второй - окончательное сепарирование - в шелушильном.

Преимущества двухэтапного сепарирования заключаются в том, что при окончательном калибровании можно равномернее загрузить решета более выравненным по крупности зерном и тем самым обеспечить большую точность окончательного сортирования. Кроме того, зерно, разделенное после предварительного сортирования на 2 - 3 фракции, эффективнее очищается от примесей. Мелкую (наиболее сорную) гречиху можно в этом случае очищать от трудноотделимых примесей дополнительно на вибропневматических камнеотборинках, а затем в аспирирующих машинах удалять из нее щуплые недоразвитые зерна и легкие примеси.

Зерноочистительное отделение

10.1. Гречиху в зерноочистительном отделении очищают путем:

однократного пропуска всей массы зерна через скальператор для отделения наиболее крупных примесей;

двукратного пропуска всего зерна через сепараторы;

однократного пропуска зерна через камнеотборник.

Мелкие и крупные примеси, выделенные из потока зерна в сепараторах, контролируют в рассевах, устанавливая при использовании рассевов А1-БРУ сита по схеме № 3 для мелких примесей и по схеме № 4М - для крупных.

Для выделения крупных примесей устанавливают сита с отверстиями треугольной формы (Ñ 7,0 мм) и для выделения мелких примесей сита с прямоугольными отверстиями (2,2 - 2,4´20 мм).

Выделенное в рассевах очищенное зерно гречихи провеивают в аспираторах и пропускают через триер-овсюгоотборник для выделения зерен пшеницы и других сорных семян удлиненной формы.

10.2. Размеры отверстий сит, рекомендуемых для машин зерноочистительного отделения, приведены в табл. 22.

Таблица 22

|

Размеры отверстий сит, мм* |

|||

|

верхнего |

среднего |

нижнего |

|

|

Сепараторы: |

|||

|

1-я система |

Ñ 7,5 |

2,2 - 2,4×20 |

|

|

2-я система |

∆ 6,5 - 7,0 |

2,6×20 |

|

|

Рассевы: |

|||

|

для контроля верхних сходов сепараторов |

D 7,0 |

D 7,0 |

2,4×20 |

|

для контроля проходов сепараторов |

Æ 1,5 |

2,2 - 2,4×20 |

D 7,0 |

______________

* Здесь и далее по тексту размер отверстий сит установлен по ГОСТ 214-83 «Полотна решетные с круглыми, продолговатыми и треугольными отверстиями».

10.3. После очистки, при выработке быстроразваривающейся крупы, гречиху подвергают гидротермической обработке, включающей операции пропаривания, сушки, охлаждения. При этом на крупозаводах производительностью более 150 т/сут полученные в зерноочистительном отделении два потока гречихи по крупности могут сохраняться и на всех этапах гидротермической обработки. Пропаривание осуществляют в пропаривателях (Неруша, А9-БПБ или других) при давлении пара 0,25 - 0,30 МПа (2,5 - 3,0 ати) и продолжительностью 5 мин. Разница по влажности партий зерна, направляемых на гидротермическую обработку, не должна превышать 1,5 - 2,0 %.

Влажность зерна после высушивания должна быть не выше 13,5 %. Охлаждение просушенного зерна производится до температуры, не превышающей температуру воздуха производственного помещения на 6 - 8 °С.

10.4. Гречиху после охлаждения провеивают в аспираторах для дополнительного отделения легких примесей.

10.5. Шелушению гречихи предшествует этап сортирования ее на фракции. Сортирование на фракции по крупности производят в два этапа - предварительное и окончательное. После предварительного сортирования получают три потока зерна: первый - сход с сит Æ 4,2 мм; второй - сход с сит Æ 4,0 мм; третий - проход через сита Æ 4,0 мм и сход с сит 2,2´20 мм.

Эти потоки после провеивания в аспираторах раздельно направляют в шелушильное отделение для окончательного сортирования на шесть фракций крупности.

10.6. Рассевы на операции окончательного сортирования гречихи должны быть размещены так, чтобы количество подъемов норий было минимальным, это позволяет уменьшить дробимость зерна.

Рассевы, калибрующие, например, первую фракцию, располагают на трех этажах один под другим. На всех трех рассевах последовательно обрабатывают сход с сит с отверстиями Æ 4,5 мм. Сход с сит третьего пропуска представляет собой откалиброванную первую фракцию, направляемую на шелушение.

Проходовые продукты сит с отверстиями Æ 4,5 мм всех трех пропусков поступают на калибрование второй фракции. И так по каждой фракции.

Продукты, полученные сходом с сит с треугольными отверстиями, подвергают контролю с целью дополнительного отбора из гречихи примесей.

Контроль осуществляют на ситах с треугольными отверстиями на всех шести фракциях. При использовании рассевов А1-БРУ необходимо работать по схеме 3.

На операции окончательного сортирования гречихи на фракции необходимое количество рассевов А1-БРУ для завода производительностью 150 т зерна в сутки указано в табл. 23.

Таблица 23

|

Количество |

Номер схемы |

|||

|

рассевов всего |

последовательных пропусков |

рассевов на каждом пропуске |

||

|

I |

1,5 |

3 |

0,5 |

1 |

|

II |

1,5 |

6 |

0,25 |

1 |

|

III |

1,5 |

6 |

0,25 |

1 |

|

IV |

1,0 |

4 |

0,25 |

1 |

|

V |

0,5 |

2 |

0,26 |

3 |

|

VI |

0,25 |

1 |

0,25 |

3 |

|

Итого |

6,25 |

- |

- |

- |

Размеры отверстий сит, характеризующих фракции гречихи по крупности, приведены в табл. 24.

Таблица 24

|

Размеры отверстий, характеризующих фракцию, мм |

Размеры сторон треугольных отверстий, мм |

|

|

I |

сх. Æ 4,5 |

6,5 - 7,0 |

|

II |

сх. Æ 4,2 |

6,0 - 6,5 |

|

III |

сх. Æ 4,0 |

5,5 - 6,0 |

|

IV |

сх. Æ 3,8 |

5,5 - 6.0 |

|

V |

сх. Æ 3,6 |

5,0 - 5,5 |

|

VI |

сх. Æ 3,3 |

5,0 |

______________

* В случае переработки крупной гречихи допускается отбор нулевой фракции (сход с сита с отверстиями Æ 4,8 - 5,0 мм).

Размеры отверстий сит для предварительного и окончательного сортирования должны уточняться в зависимости от крупности зерна перерабатываемых партий гречихи.

В каждой рассортированной фракции гречихи содержание зерен других фракций не должно превышать данных, приведенных в табл. 25.

Таблица 25

|

Крупные зерна |

Мелкие зерна |

|||

|

Сход с сита |

Содержание, %, не более |

Проход через сито |

Содержание, %, не более |

|

|

I |

- |

- |

Æ 4,5 |

6 |

|

II |

Æ 4,5 |

2 |

Æ 4,2 |

4 |

|

III |

Æ 4,2 |

2 |

Æ 4,0 |

4 |

|

IV |

Æ 4,0 |

2 |

Æ 3,8 |

4 |

|

V |

Æ 3,8 |

5 |

Æ 3,6 |

3 |

|

VI |

Æ 3,6 |

5 |

Æ 3,3 |

3 |

Для лучшей очистки V и VI фракций возможно применение пневмостолов или падди-машин.

Допускается для предварительного и окончательного сортирования гречихи использовать крупосортировки.

Шелушильное отделение

10.7. Шелушение гречихи осуществляют пофракционно на вальцедековых шелушильных станках, имеющих валок и деку из песчаникового камня или из абразивных материалов.

Рекомендуются следующие скорости вращения валков:

14 - 15 м/с на 1 - 2-й системах

12 - 14 м/с на 3 - 4-й »

10 - 12 м/с на 5 - 6-й »

После пропуска через вальцедековые станки количество шелушеных зерен (табл. 26) должно составить не менее (в %):

Таблица 26

|

Без гидротермической обработки |

С гидротермической обработкой |

|||

|

Двухдековые станки |

Однодековые станки |

Двухдековые станки |

Однодековые станки |

|

|

I |

40 |

30 |

55 |

40 |

|

II |

45 |

35 |

60 |

45 |

|

III |

40 |

30 |

50 |

40 |

|

IV |

30 |

25 |

40 |

35 |

|

V |

25 |

20 |

30 |

25 |

|

VI |

20 |

15 |

25 |

20 |

Количество дробленого ядра в продуктах после шелушения (табл. 27) не должно превышать (в %):

Таблица 27

|

Без гидротермической обработки |

С гидротермической обработкой |

|

|

I, II |

2,5 |

1,5 |

|

III - IV |

3,5 |

2,5 |

10.8. После вальцедековых станков продукты шелушения каждой фракции просеивают на рассевах для отделения:

гречихи с лузгой - сходом с сита с отверстиями диаметром на 0,2 - 0,3 мм меньше, чем отверстия сита, которым характеризуется фракция;

ядрицы с лузгой - сходом с сита с отверстиями 1,7´20 мм или диаметром 2,8 (3,0) мм (I, II и III фракции) и 1,6´20 мм или 2,5 (2,8) мм (IV, V и VI фракции);

продела с мучкой и частицами лузги - проходом через сито с отверстиями 1,7´20 мм или диаметром 2,8 мм и 1,6´20 мм или диаметром 2,8 (2,5) мм.

Распределение просеивающей поверхности рассевов А1-БРУ на операции разделения продуктов шелушения для завода производительностью 150 т зерна в сутки представлено в табл. 28.

Таблица 28

|

Количество рассевов |

Схема рассева |

|

|

I |

1,0 |

2 |

|

II |

0,5 |

2 |

|

III |

0,5 |

2 |

|

IV |

0,5 |

2 |

|

V |

0,25 |

2 |

|

VI |

0,25 |

2 |

|

Итого |

3,0 |

- |

10.9. Зерно гречихи каждой фракции после выделения из него лузги направляют на повторное шелушение.

10.10. Каждый поток ядра подвергают провеиванию для отделения лузги и направляют на контроль.

Контроль крупы ядрицы производят путем двукратного просеивания в рассевах, последовательного провеивания в аспираторах и аспирационных колонках, однократного пропуска через магнитные сепараторы.

В рассевах ядрицу отбирают проходом сит с треугольными отверстиями 5,5 мм и сходом с сит с прямоугольными отверстиями 1,6 ¸ 1,7´20 мм.

Существенно улучшить качество крупы можно, осуществляя дополнительный ее контроль с помощью рассева А1-БРУ, падди-машины и камнеотборника. Камнеотборник на контроле крупы можно не применять, если есть камнеотборник в зерноочистительном отделении.

Наиболее высокая производительность и более полное извлечение примесей обеспечиваются при соединении групп сит в рассеве в схему № 4М. Схема № 4М переделывается из схемы № 4 непосредственно на крупозаводе. Схема рассева 4М представлена в приложении 21. Получаемая в этом случае проходовая фракция рассева является очищенной крупой. Сходовый продукт, содержащий примеси, направляется на падди-машину. Верхний сход с падди-машины в зависимости от засоренности направляют либо на калибрование V фракции, либо в отходы. Нижний сход камнеотборника заворачивается на рассев для дополнительной обработки.

На контроле ядрицы можно применять концентраторы, показавшие хорошие результаты на операции выделения из ядрицы пшеницы. Перед накопительным бункером крупы предусматривают установку пробоотборников.

10.11. Контроль крупы продел производят путем двукратного просеивания его в рассевах, на ситах с отверстиями 1,6´20 мм или диаметрами 2,3 мм, 2,5 мм и проволочном металлотканом сите № 0,85*. Продел двумя потоками направляют на раздельное провеивание в аспирационных колонках, после чего оба потока объединяют и подвергают однократному пропуску через магнитные сепараторы.

_____________

* Здесь и далее по тексту размер отверстий сит установлен по ГОСТ 3924-74 «Сетки проволочные стальные тканые для мукомольной промышленности (проволочные сита)».

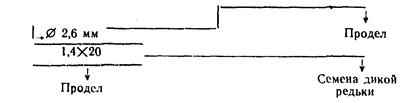

Для более эффективного выделения из крупы продел семян дикой редьки можно сита в рассеве контроля продела устанавливать по схеме, приведенной на рисунке.

В зависимости от качества и крупности перерабатываемой гречихи размеры сит могут быть скорректированы.

10.12. Контроль лузги осуществляют двумя потоками на рассевах. В потоке крупной лузги объединяют лузгу после шелушения первых двух фракций гречихи, в потоке мелкой лузги объединяют лузгу после шелушения III, IV, V и VI фракций.

С каждого рассева получают три вида продуктов: сходы с верхних сит и сит с отверстиями 1,8´20 мм провеивают в аспираторах, на которых получают лузгу; сходы с сит с отверстиями Æ 2 мм объединяют и дважды провеивают; проходы сит с отверстиями Æ 2 мм объединяют и после магнитного контроля направляют в мучку.

Полученную в аспирационных колонках и аспираторах лузгу объединяют.

Содержание частиц ядра в лузге (сход с сита № 1, 4) не должно превышать 1 %.

10.13. Распределение ситовой просеивающей поверхности на операции контроля готовой продукции для завода производительностью 150 т зерна в сутки представлено в табл. 29.

Таблица 29

|

Количество рассевов |

Схема рассевов |

|

|

Контроль: |

||

|

ядрицы |

1,00 |

1 |

|

сходов с сит с треугольными отверстиями с рассева контроля |

0,25 |

4М |

|

проходов с сит с треугольными отверстиями с рассева контроля |

0,50 |

4М |

|

продела |

0,50 |

4М |

|

крупной лузги |

0,75 |

4 |

|

мелкой лузги |

0,25 |

4 |

|

Итого |

3,25 |

- |

Основные характеристики схем рассева А1-БРУ применительно к различным операциям гречезавода представлены в приложении 6.

Ассортимент, нормы выхода и качества крупы

Базисные нормы выхода гречневой крупы и отходов при переработке гречихи, по качеству отвечающей требованиям ГОСТ 19093-73 «Гречиха для переработки в крупу», приведены в табл. 30.

Таблица 30

|

Выход, %, при переработке гречихи |

||

|

непропаренной |

пропаренной |

|

|

Крупа ядрица (первый, второй, третий сорта) |

56,0 |

62,0 |

|

Крупа продел |

10,0 |

5,0 |

|

Итого крупы |

66,0 |

67,0 |

|

Мучка кормовая |

6,0 |

3,5 |

|

Отходы I и II категорий |

7,0 |

6,5 |

|

Лузга |

19,3 |

20,8 |

|

Отходы III категории, механические потери |

0,7 |

0,7 |

|

Усушка |

1,0 |

1,5 |

|

Всего |

100,0 |

100,0 |

При переработке зерна крупяных кондиций вырабатывается крупа высоких сортов.

Ассортимент и нормы качества гречневой крупы должны соответствовать требованиям ГОСТ 5550-74 (с учетом изменений 1, 2, 3).

В зависимости от способа выработки и показателей качества гречневую крупу подразделяют на следующие виды и сорта (табл. 31).

Таблица 31

Гречневая крупа должна соответствовать требованиям, указанным в табл. 32.

Таблица 32

Примечания:

1. Допускается влажность крупы, полученной из непропаренного зерна гречихи:

а) для текущего потребления - не более 15 %;

б) для длительного хранения и досрочного завоза - не более 14 %

2. Развариваемость гречневой крупы определяется периодически, но не реже одного раза в месяц.

3. Размер отдельных частиц металломагнитной примеси в наибольшем линейном измерении не должен превышать 0,3 мм, а масса отдельных ее частиц должна быть не более 0,4 мг.

4. Остаточное количество пестицидов в гречневой крупе не должно превышать Максимально допустимого уровня, утвержденного Минздравом СССР.

5. Гречневую крупу - ядрицу быстроразваривающуюся первого сорта, используемую для производства детского питания, вырабатывают из гречихи по ГОСТ 19093-73, выращенной на полях без применения пестицидов.

6. В ядрице быстроразваривающейся, используемой для производства детского питания, содержание тяжелых металлов (медь, свинец, ртуть, кадмий, цинк) не должно превышать предельно допустимых концентраций, а остаточное количество пестицидов (ДДТ и его метаболиты, gГХЦГ - максимально допустимых уровней, утвержденных Министерством здравоохранения СССР и изложенных в указании Минхлебопродукта СССР от 16.06.87 № 8-22/529.

Характеристика примесей, нормируемых в гречневой крупе всех видов, приведена в табл. 33.

Таблица 33

|

Характеристика |

|

|

Сорная примесь: |

|

|

органическая примесь |

Плодовые оболочки, остатки стеблей, мертвые вредители хлебных запасов (жуки) |

|

минеральная примесь |

Песок, галька, частицы земли, наждака, руды и шлака |

|

сорные семена |

Семена всех дикорастущих растений, в том числе татарской гречихи |

|

зерна культурных растений |

Зерна пшеницы, ржи, овса и других культур, а также плоские зерна гречихи и сильно недоразвитые, светлоокрашенные зерна гречихи с минимальным содержанием ядра - рудяк |

|

Испорченные ядра гречихи |

Загнившие, заплесневевшие, обуглившиеся - все с явно испорченным эндоспермом |

|

Нешелушеные зерна |

Зерна гречихи, не освобожденные от плодовых оболочек |

|

Колотые ядра |