| Информационная система |  |

ГОСТ 17308-88

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШПАГАТЫ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

|

|

Москва Стандартинформ 2005 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством легкой промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25.03.88 № 731

3. ВЗАМЕН ГОСТ 17308-85, ГОСТ 16266-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, раздела |

|

2.2 |

|

|

3.4 |

|

|

3.2, 3.3 |

|

|

3.5 |

|

|

1.4, разд. 4 |

5 Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6 ИЗДАНИЕ (ноябрь 2005 г.) с Поправкой (ИУС 3-1991)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШПАГАТЫТехнические условия Twine. Specifications |

ГОСТ |

Дата введения 01.07.89

Настоящий стандарт распространяется на шпагаты, изготовляемые из лубяных волокон, химических волокон и нитей, а также из их сочетаний и применяемые в различных областях народного хозяйства для обвязывания, сшивания, упаковывания различных видов продукции и для специальных целей.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Шпагаты должны изготовляться в соответствии с требованиями настоящего стандарта и по технологическому регламенту, утвержденному в установленном порядке.

1.2. Характеристики

1.2.1. Шпагаты изготовляют из лубяных волокон, химических волокон или нитей, а также из их сочетаний.

Для изготовления шпагата из лубяных волокон применяют: пеньковое, короткое льняное волокно не выше № 3, кенафное, джутовое или смеси этих волокон.

Из химических нитей применяют: полипропиленовые, капроновые и вискозные нити.

1.2.2. Шпагат по структуре представляет собой однониточное или многониточное крученое изделие.

1.2.3. Многониточный шпагат изготовляют скручиванием нескольких нитей или пряж в направлении противоположном направлению крутки исходной нити или пряжи. При изготовлении шпагата из полипропиленовых нитей допускается исходную нить не скручивать.

1.2.4. Многониточный шпагат по структуре может быть: двух-, трех-, четырех-, шестиниточный (отбойка). При производстве шпагата допускается изменение количества исходных нитей при условии сохранения номинальной линейной плотности шпагата и физико-механических показателей.

1.2.5. Шестиниточный шпагат изготовляется скручиванием трех нитей неполированного двухниточного шпагата с последующим полированием в направлении, противоположном направлению кручения двухниточного шпагата.

1.2.6. Шпагат из лубяных волокон и армированный химической нитью (комбинированный) по виду отделки может быть полированный и неполированный.

1.2.7. Шпагат по физико-механическим показателям должен соответствовать требованиям, указанным в табл. 1 и 2.

1.2.8. В зависимости от качества шпагат подразделяют на две группы: а, б.

1.2.9. Шпагат группы «а» должен выпускаться только первым сортом. Для шпагата группы «б» устанавливается два сорта: первый и второй.

Шпагат группы «б», имеющий разрывную нагрузку меньше нормы, указанной в табл. 1, но не более чем на 10 % или отклонение по линейной плотности больше нормы, но не более чем на 10 % переводится во второй сорт.

1.2.10. Шпагат, подвергающийся полировке, должен быть отполирован по всей длине.

1.2.11. Массовая доля экстрагируемых веществ в полированном шпагате из лубяных волокон и армированном устанавливается в процентах, не более:

2,5 - для группы «а»;

3,5 - для группы «б».

Шпагат бытового назначения

|

Ориентировочный диаметр шпагата, мм |

Номинальная линейная плотность шпагата, ктекс (метрический номер) |

Допускаемое отклонение по линейной плотности для групп, % |

Вид шпагата по отделке |

Количество нитей в шпагате |

Разрывная нагрузка шпагата даН (кгс), не менее, по группам |

Коэффициент вариации по разрывной нагрузке для группы «а», %, не более |

||||||

|

а |

б |

а |

б |

|||||||||

|

1. Шпагат из лубяных волокон |

||||||||||||

|

1.1. Льнопеньковый шпагат |

||||||||||||

|

1,1 |

0,84(1,2) |

±5 |

+7 |

Полированный |

2 |

11,8(12) |

8,8(9,0) |

12,5 |

||||

|

1,2 |

1,00(1,0) |

±5 |

±7 |

» |

2 |

13,7(14) |

10,3(10,5) |

14,0 |

||||

|

1,2 |

1,00(1,0) |

±5 |

±7 |

» |

1 |

10,3(10,5) |

7,8(8,0) |

14,0 |

||||

|

1,2 |

1,00(1,0) |

±5 |

±7 |

Неполированный |

2 |

11,8(12) |

8,8(9,0) |

14,0 |

||||

|

1,2 |

1,00(1,0) |

- |

±7 |

» |

1 |

- |

7,8(8,0) |

- |

||||

|

1,4 |

1,25(0,8) |

±5 |

±7 |

Полированный |

2 |

16,7(17,0) |

13,2(13,5) |

14,0 |

||||

|

1,6 |

1,67(0,6) |

±5 |

±7 |

» |

2 |

21,6(22) |

17,6(18) |

15,0 |

||||

|

1,9 |

2,50(0,4) |

±6 |

±8 |

» |

2 |

32,3(33) |

28,4(29) |

15,0 |

||||

|

1,9 |

2,50(0,4) |

±6 |

±8 |

» |

1 |

24,5(26) |

22,5(23) |

15,0 |

||||

|

1,9 |

2,50(0,4) |

±6 |

±8 |

Неполированный |

1 |

23,5(24) |

20,6(21,0) |

15,0 |

||||

|

2,1 |

3,30(0,3) |

±6 |

±8 |

Полированный |

6(2´3) |

35,3(36) |

30,4(31) |

15,0 |

||||

|

2,1 |

3,34(0,3) |

±6 |

±8 |

» |

2 |

42,1(43) |

34,3(35) |

15,0 |

||||

|

2,1 |

3,34(0,3) |

±6 |

±8 |

» |

1 |

33,3(34) |

27,4(28) |

15,0 |

||||

|

2,1 |

3,34(0,3) |

±6 |

±8 |

Неполированный |

1 |

31,4(32) |

25,5(26) |

15,0 |

||||

|

2,6 |

5,6(0,18) |

±6 |

±8 |

Полированный |

6(2´3) |

54,9(56) |

48,0(49) |

15,0 |

||||

|

3,1 |

8,36(0,12) |

±6 |

±8 |

» |

6(2´3) |

83,3(85) |

72,5(74) |

15,0 |

||||

|

3,1 |

8,35(0,12) |

±6 |

±8 |

Неполированный |

3 |

72,5(74) |

62,7(64) |

15,0 |

||||

|

2,5 |

4,0(0,25) |

±6 |

±8 |

Полированный |

2 |

41,2(42,0) |

29,4(30,0) |

15,0 |

||||

|

2,5 |

4,0(0,25) |

±6 |

±8 |

Неполированный |

2 |

32,3(33) |

27,4(28,0) |

15,0 |

||||

|

2,5 |

4,0(0,25) |

- |

±8 |

» |

1 |

- |

29,4(30,0) |

- |

||||

|

2,8 |

5,6(0,18) |

±6 |

±8 |

Полированный |

9(3´3) |

58,8(60) |

44,1(45) |

15,0 |

||||

|

1.2. Льнокенафный шпагат |

||||||||||||

|

1,2 |

1,00(1,0) |

±5 |

±7 |

Полированный |

2 |

12,3(12,6) |

9,3(9,5) |

14,0 |

||||

|

1,4 |

1,25(0,8) |

±5 |

±7 |

» |

2 |

15,0(15,3) |

11,3(11,5) |

14.0 |

||||

|

1,6 |

1,67(0,6) |

±5 |

±7 |

» |

2 |

18,6(19) |

14,0(14,3) |

15,0 |

||||

|

2,1 |

3,3(0,3) |

±6 |

±8 |

» |

4(2´2) |

36,3(37) |

31,3(32) |

15,0 |

||||

|

2,1 |

3,3(0,3) |

±6 |

±8 |

» |

6(2´3) |

31,7(32,4) |

27,4(28) |

15,0 |

||||

|

2.1 |

3,3(0,3) |

±6 |

- |

» |

|

24,7(25,2) |

- |

15,0 |

||||

|

2,6 |

5,6(0,18) |

±6 |

±8 |

» |

6(2´3) |

49,4(50,4) |

43,1(44) |

15,0 |

||||

|

2. Шпагат из лубяных волокон, армированный химической нитью (вискозной или капроновой) |

||||||||||||

|

1,3 |

1,00(1,0) |

±.6 |

±9 |

Полированный |

2 |

13,7(14,0) |

10,3(10,5) |

14,0 |

||||

|

1,3 |

1,00(1,0) |

±6 |

±9 |

Полированный |

1 |

13,7(14,0) |

10,3(10,5) |

14,0 |

||||

|

1,3 |

1,00(1,0) |

±6 |

±9 |

Неполированный |

1 |

10,8(11) |

8,8(9,0) |

14,0 |

||||

|

1,5 |

1,25(0,8) |

±6 |

±9 |

Полированный |

2 |

16,7(17,0) |

12,2(12,5) |

14,0 |

||||

|

1,6 |

1,67(0,6) |

±6 |

±9 |

» |

2 |

18,6(19,0) |

14,2(14,5) |

15,0 |

||||

|

1,7 |

1,80(0,56) |

±6 |

+9 |

» |

3 или 2 |

22,5(23,0) |

19,6(20,0) |

15,0 |

||||

|

2,2 |

3,34(0,3) |

±6 |

±10 |

» |

6(2´3) |

37,2(38,0) |

26,5(27,0) |

15,0 |

||||

|

2,2 |

3,34(0,3) |

|

±10 |

Неполированный |

1 |

- |

26,5(27,0) |

- |

||||

|

2,3 |

3,4(0,29) |

±6 |

±10 |

» |

1 |

27,4(28,0) |

19,6(20,0) |

15,0 |

||||

|

2,3 |

3,4(0,29) |

- |

±10 |

Неполированный |

2 |

- |

19,6(20,0) |

- |

||||

|

2,4 |

3,6(0,28) |

±6 |

±10 |

Полированный |

2 |

37,2(36,0) |

26,5(27,0) |

15,0 |

||||

|

2,5 |

4,0(0,25) |

±6 |

±10 |

» |

2 |

41,2(42,0) |

29,4(30,0) |

15,0 |

||||

|

2,5 |

4,0(0,25) |

±6 |

±10 |

Неполированный |

2 |

32,3(33,0) |

27,4(28,0) |

15,0 |

||||

|

2,5 |

4,0(0,25) |

- |

±10 |

» |

1 |

- |

29,4(30,0) |

- |

||||

|

2,8 |

5,6(0,18) |

±6 |

±10 |

Полированный |

9(3´3) |

58,8(60,0) |

44,1(45,0) |

15,0 |

||||

|

3. Шпагат из химических нитей |

||||||||||||

|

3.1. Шпагат капроновый |

||||||||||||

|

1,2 |

0,769(1,3) |

±6,5 |

±7 |

- |

- |

39,2(40) |

36,3(37) |

- |

||||

|

1,3 |

0,833(1,2) |

±6,5 |

±7 |

- |

- |

39,2(40) |

- |

- |

||||

|

3.2. Шпагат вискозный |

||||||||||||

|

1,0 |

0,75(1,33) |

±4 |

±6 |

- |

- |

19,6(20,0) |

14,7(15) |

- |

||||

|

1,1 |

0,80(1,25) |

±4 |

±6 |

- |

- |

23,5(24,0) |

17,6(18,0) |

- |

||||

|

1,2 |

1,00(1,0) |

±4 |

±6 |

- |

- |

32,3(33,0) |

24,5(25) |

- |

||||

|

1,4 |

1,2(0,83) |

±4 |

±6 |

- |

- |

36,0(37,0) |

27,4(28) |

- |

||||

|

3.3. Шпагат полипропиленовый |

||||||||||||

|

1,0 |

0,440(2,3) |

±10 |

±15 |

- |

- |

8,8(9,0) |

7,8(8) |

- |

||||

|

1,1 |

0,500(2,0) |

±10 |

±15 |

- |

- |

10,8(11) |

9,8(10) |

- |

||||

|

1,2 |

0,600(1,7) |

±10 |

±15 |

- |

- |

12,7(13) |

11,8(12) |

- |

||||

|

1,4 |

0,800(1,25) |

±10 |

±15 |

- |

- |

17,6(18) |

15,7(16) |

- |

||||

|

1,6 |

1,00(1,0) |

±10 |

±15 |

- |

- |

21,6(22) |

19,6(20) |

- |

||||

|

1,7 |

1,25(0,8) |

±10 |

±15 |

- |

- |

26,5(2,7) |

23,5(24) |

- |

||||

|

2,0 |

1,60(0,62) |

±10 |

±15 |

- |

- |

34,3(35) |

31,4(32) |

- |

||||

|

2,2 |

2,00(0,5) |

±10 |

±15 |

- |

- |

43,1(44) |

39,2(40) |

- |

||||

|

2,3 |

2,2(0,45) |

±10 |

±15 |

- |

- |

47,0(48) |

42,1(43) |

- |

||||

|

2,5 |

2,5(0,4) |

±10 |

±15 |

- |

- |

56,9(56) |

49,0(50) |

- |

||||

|

2,9 |

3,4(0,29) |

±10 |

±15 |

- |

- |

73,5(75) |

65,7(67) |

- |

||||

|

3,5 |

5,0(0,2) |

±10 |

±15 |

- |

- |

107,8(110) |

97,0(99) |

- |

||||

|

4,8 |

9,25(0,11) |

±10 |

±15 |

- |

- |

196,0(200) |

181,3(185) |

- |

||||

Шпагат технический

|

Ориентировочный диаметр шпагата, мм |

Номинальная линейная плотность шпагата, ктекс (метрический номер) |

Допускаемое отклонение по линейной плотности для группы «а», % |

Вид шпагата по отделке |

Количество нитей в шпагате |

Разрывная нагрузка шпагата даН (кгс), не менее, для группы «а» |

Коэффициент вариации по разрывной нагрузке для группы «а», %, не более |

|

1. Шпагат из лубяных волокон: |

||||||

|

Специальный |

||||||

|

2,0 |

2,8(0,36) |

±4 |

Неполированный |

1 |

34,3(35) |

16,0 |

Для льноуборочных и коноплеуборочных машин |

||||||

|

2,0 |

2,8(0,36) |

±4 |

Неполированный |

1 |

30,4(31) |

16,3 |

Для матовязальных машин, подвязки хмеля и прочих работ |

||||||

|

2,0 |

2,8(0,36) |

±5 |

Неполированный |

1 |

26,5(27,0) |

17,5 |

Для пресс-подборщиков |

||||||

|

3,1 |

8,35(0,12) 2,6´3(0,38/3) |

±5 |

Неполированный |

3 |

98(100) |

12,5 |

|

2. Шпагат полипропиленовый |

||||||

|

2,3 |

2,2(0,45) |

±10 |

- |

- |

98(100) |

- |

|

2,7 |

3,0(0,3) |

±10 |

- |

- |

98(100) |

- |

Примечания к табл. 1 и 2:

1. Если фактическая разрывная нагрузка превышает нормы, указанные в табл. 1 и 2 на 5 % и выше, то коэффициент вариации по разрывной нагрузке увеличивается до величины С1, вычисляемой но формуле

![]() ,

,

где С - нормированный коэффициент вариации по разрывной нагрузке;

К - отношение фактической разрывной нагрузки к нормированной.

2. Для изделий специального назначения применяют обвязочный материал только группы «а».

3. Номинальные линейные плотности и соответствующие им артикулы и коды ОКП приведены в приложении.

4. Ориентировочный диаметр шпагата проверке не подлежит.

1.2.12. Нормированная и фактическая влажность должны соответствовать нормам, указанным в табл. 3.

Таблица 3

|

Вид шпагата |

Нормированная влажность шпагата, % |

Фактическая влажность шпагата, %. не более |

|

Шпагат бытового назначения: |

|

|

|

из лубяных волокон и армированный (комбинированный с химической нитью или волокном) |

14 |

17 |

|

вискозный |

12 |

14 |

|

капроновый |

5 |

5 |

|

Шпагат технический из лубяных волокон |

12 |

17 |

Примечание. Влажность полипропиленового шпагата не определяют.

1.2.13. Полипропиленовый шпагат может быть бесцветным или окрашенным в любой цвет.

1.2.14. Шпагат должен быть без петель, сукрутин и несвязанных концов.

На 100 м длины шпагата бытового назначения не должно быть узлов и местных утолщений размером свыше двух диаметров в количестве более:

для шпагата из лубяных волокон и армированного (комбинированного):

3 - для первого сорта;

12 - для второго сорта;

для шпагата из химических нитей:

5 - вискозных;

1 - капроновых;

0,5 - полипропиленовых.

На 100 м длины технического шпагата не должно быть более 1,5 местных утолщений и 0,5 узлов. Местным утолщением для технического шпагата из лубяных волокон считается участок диаметром свыше 3,3 мм шпагата линейной плотностью 2,8 ктекс, 4,8 мм шпагата линейной плотностью 8,35 ктекс (2,6´3) и для полипропиленового шпагата свыше 1,5 диаметра.

1.2.15. Шпагат наматывают на цилиндрические или конические бобины прецизионной крестовой намотки (с патроном или без патрона) или мотки.

Масса бобины устанавливается 125, 250, 500, 1000, 1500, 2000, 3000 г; масса мотка - 1000, 2000 г.

Допускается по согласованию изготовителя с потребителем наматывать шпагат в бобины массой 10000 г, мотки - 3500 г.

Допускаемое отклонение от массы бобины и мотка ±15 %.

1.2.16. В бобины или мотки наматывается шпагат одного вида, последовательно один конец за другим, плотно без сползания.

1.2.17. Соединение концов шпагата бытового назначения должно производиться ткацким или морским узлом. Длина концов узла не должна быть более 5 см.

Соединение концов технического шпагата должно производиться морским узлом, длина концов узла не должна быть более 1 см.

1.2.18. Конец шпагата должен закрепляться в виде петли на каждой бобине.

Примеры условных обозначений

Шпагат из лубяных волокон, номинальной линейной плотности 0,84 ктекс (метрический номер 1,2), полированный, двухниточный, группы «а», по ГОСТ 17308-88, артикул 4101.

ШЛ 0,84 (1,2) П2 «а» ГОСТ 17308-88, 4101

Шпагат из лубяных волокон, армированный химической нитью (вискозной) номинальной линейной плотности 1,80 ктекс (метрический номер 0,55), полированный, трехниточный, группы «б», по ГОСТ 17308-88, артикул 4817:

ШЛАв 1,80 (0,55) ПЗ «б» ГОСТ 17308-88, 4817

Шпагат полипропиленовый, номинальной линейной плотности 2,5 ктекс (метрический номер 0,4) группы «а», по ГОСТ 17308-88, артикул 4614:

ШПП 2,5 (0,4) «а» ГОСТ 17308-88, 4614

1.3. Для технического шпагата из лубяных волокон во внутреннюю часть бобины должен быть заложен ярлык с указанием «Тянуть здесь».

На ярлыках бобины шпагата для льноуборочных и коноплеуборочных машин должно быть также указано «Для льно- коноплеуборочных машин», специального шпагата - «Специальный».

1.4. Маркировка и упаковка по ГОСТ 27628.

2. ПРИЕМКА

2.1. Шпагат принимают партиями. Партией считают количество шпагата одной линейной плотности, структуры, одного сорта, вида отделки, группы, оформленное одним документом о качестве.

2.2. Масса партии шпагата должна быть не более 10 т. Шпагат принимают по количеству по кондиционной массе по ГОСТ 6611.0. Полипропиленовый шпагат принимают по фактической массе.

2.3. Для контроля качества упаковки, маркировки и намотки шпагата от партии отбирают 10 % упаковочных единиц, но не менее десяти упаковочных единиц.

Если количество упаковочных единиц в партии менее десяти, контролю подлежат все упаковочные единицы.

2.4. Для контроля качества шпагата по физико-механическим и химическим показателям от партии отбирают 10% упаковочных единиц, но не менее десяти. Если количество упаковочных единиц в партии менее десяти, контролю подлежат все упаковочные единицы.

2.5. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторные испытания по этому показателю на удвоенном количестве единиц продукции, отобранных от ненарушенных упаковочных единиц. Результаты повторной проверки распространяются на всю партию.

2.6. Массовая доля экстрагируемых веществ полированного шпагата определяется изготовителей периодически не реже одного раза в месяц; количество пороков на 100 м длины шпагата определяется изготовителем периодически не реже двух раз в месяц.

При получении неудовлетворительных результатов периодических испытаний хотя бы по одному показателю испытания по этому показателю проводят на каждой партии до полученья положительных результатов на трех партиях подряд.

3. МЕТОДЫ ИСПЫТАНИИ

3.1. От каждой отобранной упаковочной единицы отбирают одну единицу продукции.

Допускается у изготовителя отбирать единицы продукции в процессе комплектования партии.

3.2. Из отобранных единиц продукции отбирают пробы - по ГОСТ 25552 со следующим дополнением: отбирают точечную пробу для шпагата из лубяных волокон и армированного - 25 м, из химических нитей - 10 м.

3.3. Определение линейной плотности, параметров кручения и разрывной нагрузки шпагата по ГОСТ 25552 со следующим дополнением: при определении разрывной нагрузки шпагата из лубяных волокон и армированного на каждой точечной пробе делают по пять разрывов. Общее количество испытаний должно быть не менее 50. Скорость движения подвижного зажима должна быть: 200 мм/мин - при расстоянии между зажимами 250 мм; 250 мм/мин - при расстоянии между зажимами 500 мм.

3.4. Определение влажности шпагата - по ГОСТ 6611.4 со следующим дополнением: для испытаний отбирают три точечные пробы.

3.5. Определение массовой доли экстрагируемых веществ полированного шпагата по ГОСТ 25617 с погрешностью взвешивания не более 0,005 г.

3.6. Определение количества пороков внешнего вида на 100 м длины шпагата.

3.6.1. Отбор проб

Для определения пороков внешнего вида от упаковочных единиц, отобранных по п. 2.4, отбирают десять единиц продукции. От каждой единицы продукции отбирают пробу длиной 50 м.

3.6.2. Аппаратура

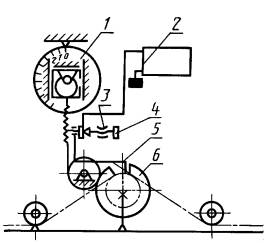

Пороки внешнего вида (узлы и местные утолщения) определяют на устройстве ПР-2 (см. чертеж), которое представляет собой приставку к мотовилу и состоит из механизма щупа, диска, служащего для создания давления щупа на контролируемый шпагат, электронно-импульсного счетчика, двух роликов, обеспечивающих конструктивно-заправочную линию движения контролируемого шпагата.

3.6.3. Подготовка к испытанию

Предварительно производят настройку устройства. Устройство подключают к электрическому блоку регистрации, включающему электронно-импульсный счетчик.

После включения устройства в электрическую сеть напряжением 220 В производят установку контрольной канавки с помощью рабочего калибра, который подводят под щуп.

Винт-контакт вращением по часовой стрелке подводят к головке винта, расположенного на рычаге щупа. Момент их соприкосновения фиксируется электронно-импульсным, счетчиком, затем винт закрепляется контргайкой и поворотом диска устанавливается требуемое давление щупа, соответствующее нулевому делению шкалы, после чего устройство готово к работе.

Устройство для определения пороков внешнего вида

1 - диск; 2 -

электронно-импульсный счетчик; 3 - гайка;

4 - винт-контакт; 5 - механизм щупа; 6 - контрольная канавка

Размер канавки подбирают равным двойному диаметру шпагата бытового назначения, а для технического шпагата по табл. 4.

Таблица 4

|

Номинальная линейная плотность шпагата, ктекс |

Ориентировочный диаметр шпагата, мм |

Размер канавки, мм |

|

Шпагат из лубяных волокон |

|

|

|

2,8 |

2,0 |

3,3 |

|

8,35 (2,6´3) |

3,1 |

4,8 |

|

Шпагат полипропиленовый |

|

|

|

3,0 |

2,7 |

4,3 |

|

2,2 |

2,3 |

3,7 |

(Поправка).

3.6.4. Проведение испытаний

Бобину или моток шпагата устанавливают на специальный штырь, расположенный около мотовила. Конец шпагата заправляют через направляющие ролики в контрольную канавку устройства, затем на мотовило. Стрелку счетчика устанавливают на нулевое деление шкалы нажатием на кнопку «сброс», расположенную на счетчике. Вращая ручку мотовила, отматывают 50 м шпагата. То же проделывают с оставшимися единицами продукции.

В итоге счетчик покажет количество пороков, приходящихся на 500 м шпагата.

3.6.5. Обработка результатов

Количество пороков внешнего вида, приходящихся на 100 м длины шпагата, (П) определяют по формуле

![]() ,

,

где Пi - число пороков на 500 м длины шпагата.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 27628.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие шпагата требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения - один год с момента изготовления шпагата.

ПРИЛОЖЕНИЕ

Справочное

Номер артикула по прейскуранту № 43-09 (изд. 1980 г.) и соответствующие им коды ОКП

Таблица 5

|

Номинальная линейная плотность, ктекс |

Количество нитей в шпагате, отделка |

Группа «а» |

Группа «б» |

||

|

Артикул |

Код ОКП |

Артикул |

Код ОКП |

||

|

ШПАГАТ БЫТОВОГО НАЗНАЧЕНИЯ |

|||||

|

Шпагат льнопеньковый |

|||||

|

01,84 |

2 полиров. |

4101 |

81 2257 1101 06 |

4110 |

81 2257 1301 00 |

|

1,00 |

2 полиров. |

4102 |

81 2257 1102 05 |

4111 |

81 2267 1302 10 |

|

1,00 |

1 полиров. |

4126 |

81 2257 0101 10 |

- |

81 2257 0501 09 |

|

1,00 |

2 неполир. |

- |

81 2257 1201 03 |

- |

81 2257 1401 08 |

|

1,00 |

1 неполир. |

- |

- |

4134 |

81 2257 0601 06 |

|

1,25 |

2 полиров. |

4103 |

81 2257 1103 04 |

4112 |

81 2257 1303 09 |

|

1,67 |

2 полиров. |

4104 |

81 2257 1104 03 |

4113 |

81 2257 1304 08 |

|

2,50 |

2 полиров. |

4105 |

81 2257 1105 02 |

4114 |

81 2257 1305 07 |

|

2,50 |

1 полиров. |

- |

81 2257 0102 09 |

4115 |

81 2257 0502 08 |

|

2,50 |

1 неполир. |

- |

81 2257 0202 06 |

4116 |

81 2257 0602 05 |

|

3„30 |

6 (2´3) полиров. |

4109 |

81 2257 4101 05 |

4122 |

81 2257 4301 10 |

|

3,34 |

2 полиров. |

4106 |

81 2257 1106 01 |

4117 |

81 2257 1306 06 |

|

3,34 |

1 полиров. |

|

81 2257 0103 08 |

4118 |

81 2257 0503 02 |

|

3,34 |

1 неполир. |

|

81 2257 0203 05 |

4119 |

81 2257 0603 04 |

|

5,60 |

6 (2´3) полиров. |

4108 |

81 2257 4102 04 |

4121 |

81 2357 4302 09 |

|

8,3,5 |

6 (2´3) полиров. |

4107 |

81 2257 4103 03 |

4120 |

81 2257 4303 08 |

|

8,35 |

3 неполир. |

4141 |

81 2257 2101 03 |

4128 |

81 2257 2401 04 |

|

Шпагат льнокенафный |

|||||

|

1,00 |

2 полиров. |

4129 |

81 2257 1107 00 |

- |

81 2257 1307 05 |

|

1,25 |

2 полиров. |

4130 |

81 2257 1108 10 |

- |

81 2267 1308 04 |

|

1,67 |

2 полиров. |

4140 |

81 2257 1109 09 |

- |

81 2257 1309 03 |

|

3,30 |

4 (2´2) полиров. |

- |

81 2257 3101 09 |

4135 |

81 2257 3301 03 |

|

3,30 |

6 (2´3) полиров. |

4131 |

81 2257 4104 02 |

- |

81 2257 4304 07 |

|

3,3 |

1 полиров. |

4133 |

81 2257 0104 07 |

- |

- |

|

5,6 |

6 (2´3) полиров. |

4132 |

81 2257 4105 01 |

- |

81 2257 4305 06 |

|

Шпагат из лубяных волокон армированный химической нитью (вискозной или капроновой) |

|||||

|

|

2 полиров. |

4802 |

81 2256 2001 10 |

4803 |

81 2256 2201 04 |

|

1,00 |

2 полиров. |

4804 |

81 2256 2002 09 |

4805 |

81 2.256 2202 03 |

|

|

2 полиров. |

4806 |

81 2256 2003 08 |

- |

- |

|

1,00 |

1 полиров. |

- |

81 2256 2010 01 |

- |

80 2256 2208 08 |

|

1,00 |

1 неполир. |

4820 |

81 2256 2111 05 |

4821 |

81 2256 2303 10 |

|

1,25 |

2 полиров. |

4807 |

81 2256 2005 06 |

- |

81 2256 2203 02 |

|

1,67 |

2 полиров. |

4801 |

81 2256 2006 05 |

- |

81 2256 2204 01 |

|

1,80 |

3 или 2 полиров. |

4808 |

81 2256 2007 04 |

4817 |

81 2256 2205 00 |

|

3,34 |

6 (2´3) полиров. |

4809 |

81 2256 2020 07 |

- |

81 2256 2209 07 |

|

3,34 |

1 неполир. |

- |

- |

4826 |

81 2256 2304 09 |

|

3,40 |

1 неполир. |

- |

81 2256 2116 00 |

4812 |

81 2256 2306 08 |

|

3,40 |

2 неполир. |

- |

- |

4814 |

81 2256 2301 01 |

|

3,60 |

2 полиров. |

4811 |

81 2256 2008 03 |

- |

81 2256 2206 10 |

|

4,00 |

2 полиров. |

- |

81 2256 2009 02 |

4813 |

81 2256 2207 09 |

|

4,00 |

2 неполир. |

4818 |

81 2256 2101 07 |

4819 |

81 2256 2302 10 |

|

4,00 |

1 неполир. |

- |

- |

4825 |

81 2256 2306 07 |

|

5,60 |

9 (3´3) полиров. |

4810 |

81 2256 2021 06 |

- |

81 2256 2210 05 |

|

Шпагат капроновый |

|||||

|

0,769 |

|

4405 |

81 2252 0101 02 |

- |

81 2252 0201 10 |

|

0,833 |

|

4610 |

81 2252 0102 01 |

- |

- |

|

Шпагат вискозный |

|||||

|

0,75 |

|

4703 |

81 2255 1201 02 |

- |

81 2255 1401 07 |

|

0,80 |

|

- |

81 2255 1202 01 |

4706 |

81 2255 1402 06 |

|

1,00 |

|

- |

81 2255 1203 00 |

4702 |

81 2255 1403 03 |

|

1,20 |

|

- |

81 2255 1204 10 |

4707 |

81 2255 1404 04 |

|

Шпагат полипропиленовый |

|||||

|

0,44 |

|

4601 |

81 2255 1501 04 |

- |

81 2255 1601 01 |

|

0,50 |

|

- |

81 2255 1502 03 |

- |

81 2255 1602 00 |

|

0,60 |

|

4602 |

81 2255 1503 02 |

- |

81 2255 1603 10 |

|

0,80 |

|

4603 |

81 2255 1504 01 |

- |

81 2255 1604 09 |

|

1,00 |

|

46l2 |

81 2255 1506 00 |

- |

81 2255 1605 08 |

|

1,25 |

|

4604 |

81 2255 1506 10 |

- |

81 2255 1606 07 |

|

1,60 |

|

4605 |

81 2255 1507 09 |

- |

81 2255 1607 06 |

|

2,00 |

|

4613 |

81 2255 1508 08 |

- |

81 2255 1608 05 |

|

2,20 |

|

4606 |

81 2255 1509 07 |

- |

81 2255 1609 04 |

|

2,50 |

|

4614 |

81 2255 1510 03 |

- |

81 2255 1610 00 |

|

3,40 |

|

4607 |

81 2255 1511 02 |

- |

81 2255 1611 10 |

|

5,00 |

|

4608 |

81 2255 1512 01 |

- |

81 2255 1612 09 |

|

9,25 |

|

4615 |

81 2255 1513 00 |

- |

81 2255 1613 08 |

|

ШПАГАТ ТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ |

|||||

|

Шпагат из лубяных волокон |

|||||

|

2,80 |

1 неполир. |

4139 |

81 2257 0401 02 |

|

|

|

|

1 неполир. |

4123 |

81 2257 0402 01 |

|

|

|

|

1 неполир. |

4124 |

81 2257 0403 00 |

|

|

|

8,35 |

3 неполир. |

4125 |

81 2257 2602 08 |

|

|

|

(2,6´3) |

|

4127 |

81 2257 2601 09 |

|

|

|

Шпагат полипропиленовый |

|||||

|

2,20 |

|

4617 |

81 2255 1709 04 |

|

|

|

3,00 |

|

4616 |

81 2255 1711 02 |

|

|

ПРИЛОЖЕНИЕ. (Поправка).

СОДЕРЖАНИЕ

|

4. Транспортирование и хранение. 6 Приложение Номер артикула по прейскуранту № 43-09 (изд. 1980г.) и соответствующие им коды окп 6 |