| Информационная система |  |

ОТРАСЛЕВОЙ СТАНДАРТ

ШВЫ СВАРНЫХ

СОЕДИНЕНИЙ

ЭНЕРГООБОРУДОВАНИЯ АЭС.

МЕТОДИКА МАГНИТОПОРОШКОВОГО

КОНТРОЛЯ

ОСТ 108.004.109-80

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ УКАЗАНИЕМ

Министерства энергетического машиностроения

от 22.07.1980 г., № ЮК-002/5879

ИСПОЛНИТЕЛИ:

От НПО ЦНИИТМАШ

В.Я. Козлов, В.М. Мануйлов, З.Я. Меркулова.

От ВТИ им. Ф.Э. Дзержинского

B.C. Гребенник, канд. техн. наук, ст. научн. сотр.;

Л.В. Кормова.

СОГЛАСОВАН Всесоюзным промышленным объединением

«Союзатомэнерго», Минэнерго СССР.

|

Начальник объединения |

В.П. Невский |

РАЗРАБОТАН Научно-производственным объединением по технологии машиностроения (НПО ЦНИИТМАШ)

|

Генеральный директор |

Е.Т. Долбенко |

|

|

Заведующий сектором |

В.В. Шумилин |

|

|

стандартизации |

||

|

Заведующий отделом неразрушающих методов исследования металлов |

В.И. Иванов |

|

|

Ведущий инженер |

В.Я. Козлов |

|

|

Ведущий инженер |

В.М. Мануйлов |

|

|

Инженер-технолог |

З.Я. Меркулова |

Всесоюзным технологическим научно-исследовательским институтом им. Ф.Э. Дзержинского

|

Заместитель директора |

В.Б. Рубин |

|

|

Заведующий отделением металлов |

В.Ф. Злепко |

|

|

Заведующий лабораторией неразрушающих методов контроля |

B.C. Гребенник |

|

|

Руководитель группы |

Л.В. Коржова |

ВНЕСЕН Научно-производственным объединением по технологии машиностроения (НПО ЦНИИТМАШ).

|

Генеральный директор |

Е.Т. Долбенко |

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Техническим управлением Министерства Энергетического машиностроения

|

Начальник Технического управления |

В.П. Головизнин |

|

|

Начальник отдела стандартизации и метрологии |

В.А. Готовцев |

Главным техническим управлением Минэнерго СССР

|

Начальник |

В.И. Горин |

Отделом по новой технике, изобретательству и стандартам ГПТУ Минэнерго СССР

|

Начальник |

В.П. Панфилов |

СОГЛАСОВАН Всесоюзным промышленным объединением «СОЮЗАТОМЭНЕРГО» Минэнерго СССР

|

Начальник |

В.П. Невский |

Научно-производственным объединением по исследованию и проектированию энергетического оборудования им. Ползунова

|

Генеральный директор |

Н.М. Марков |

|

|

Заведующий отраслевым отделом стандартизации |

П.М. Христюк |

Центральным комитетом профсоюза рабочих тяжелого машиностроения

|

Заведующий отделом охраны труда |

Г.И. Тесленко |

Главным производственным техническим управлением по строительству Минэнерго СССР

|

Начальник |

Г.И. Иевлев |

ОТРАСЛЕВОЙ СТАНДАРТ

|

ШВЫ СВАРНЫХ СОЕДИНЕНИЙ ЭНЕРГООБОРУДОВАНИЯ АЭС. МЕТОДИКА МАГНИТОПОРОШКОВОГО КОНТРОЛЯ |

ОСТ 108.004.109-80 Введен впервые |

Указанием Министерства энергетического машиностроения

от 22.07.1980 № ЮК-002/5879

срок введения установлен

с 01.01.81 г.

Настоящий отраслевой стандарт распространяется на выполненные по ОП 1513-72 сваркой плавлением швы сварных соединений, наплавки и околошовные зоны основного металла изделия при изготовлении и монтаже энергооборудования АЭС из ферромагнитных материалов.

Стандарт устанавливает: методику контроля, требования к поверхности контроля, виды намагничивания, уровни чувствительности, технологию контроля и требования к дефектоскопическим средствам и аппаратуре в соответствии с ГОСТ 21105-75 и требованиями ПК 1514-72.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Магнитопорошковый метод неразрушающего контроля основан на явлении затягивания и осаждения частиц магнитного порошка в месте выхода на поверхность намагниченности сварных швов и околошовных зон рассеянного магнитного потока, возникающего при наличии в их поверхностных слоях нарушений сплошности или немагнитных включений.

1.2. Метод предназначен для выявления невидимых невооруженным глазом поверхностных и подповерхностных нарушений сплошности типа трещин, пор, непроваров и других дефектов согласно ГОСТ 19232-73. Дефекты, плоскости которых параллельны контролируемой поверхности или составляют с ней угол менее 20° и не выходят на нее, этим методом не выявляются.

1.3. Метод позволяет контролировать сварные швы энергооборудования любых размеров и форм, если при их намагничивании величина рассеянных магнитных полей дефектов будет достаточной для притяжения частиц магнитного порошка. Сварные соединения, выполненные аустенитными электродами или из разнородных материалов, а также дефектные места швов, исправленные заваркой аустенитными электродами, магнитопорошковому контролю не подлежат.

1.4. Контроль деталей к сварных швов должен проводиться после окончательной механической и термической обработок.

Допускается проводить межоперационный контроль для выявления грубых дефектов типа сварочных трещин, трещин напряжений и др.

1.5. Чувствительность магнитопорошкового метода определяется магнитными характеристиками сварного соединения и основного металла контролируемого изделия (магнитной индукцией - В, остаточной индукцией - В2, магнитной проницаемостью - µ и коэрцитивной силой - Hc), шероховатостью контролируемой поверхности, напряженностью намагничивающего поля, его ориентацией по отношению к плоскости дефекта, качеством дефектоскопических средств и освещенностью контролируемой поверхности.

1.6. В зависимости от размеров выявляемых поверхностных дефектов устанавливаются три уровня чувствительности, указанные в табл. 1

Таблица 1.

|

Размены линейных дефектов |

|||

|

ширина, мкм |

глубина, мкм |

длина, мм |

|

|

1 |

2,5 |

25 |

свыше 0,5 |

|

2 |

10 |

100 |

|

|

3 |

25 |

250 |

|

Примечание: дефект считается линейным, если отношение его максимального линейного размера к минимальному больше трех.

1.7. Уровень чувствительности 1 достижим при шероховатости поверхности не грубее Ra 1,6 мкм, а уровни чувствительности 2 и 3 - не грубее Ra 6,3 мкм.

1.8. Объем магнитопорошкового контроля и критерии оценки по его результатам, а также уровень чувствительности должны быть оговорены в технических условиях, правилах контроля, чертежах и других нормативно-технических документах на сварные соединения АЭС.

1.9. Магнитопорошковый контроль проводится по технологическим картам контроля согласно ГОСТ 3.1102-74, ГОСТ 3.1502-74 в которых указываются:

номер документа, по которому проводится контроль;

обозначение чертежа контролируемого изделия;

шероховатость контролируемой поверхности;

объем и зона контроля;

эскиз контролируемой поверхности;

критерий оценки качества;

вид и способ намагничивания;

величина тока намагничивания;

аппаратура;

дефектоскопические средства;

уровень чувствительности;

трудоемкость контроля.

2. ВИД И СПОСОБЫ НАМАГНИЧИВАНИЯ

2.1. Магнитопорошковый контроль в зависимости от магнитных свойств металла изделий осуществляется способом приложенного поля (СПП) или способом остаточной намагниченности (СОН).

2.1.1. Контроль изделий и сварных соединений из магнитомягких металлов, коэрцитивная сила которых Hc £ 103 А/м (10 А/см) проводится только способом приложенного поля (СПП). При этом способе контроля намагничивание изделия и сварного шва осуществляется внешним магнитным полем с одновременным нанесением магнитной суспензии или порошка на контролируемую поверхность. При этом стекание основной массы магнитной суспензии по контролируемой поверхности должно проходить при действии внешнего намагничивающего поля.

2.1.2. Для контроля изделий и сварных соединений, коэрцитивная сила материала которых - Hc > 10 А/см и остаточная магнитная индукция - B2 > 0,5Т, применяют оба способа (СПП и СОН).

При контроле способом остаточной намагниченности нанесение магнитного порошка или магнитной суспензии на контролируемую поверхность изделия или сварного шва производится после намагничивания его внешним магнитным полем, но не позднее, чем через 1 час.

2.2. Контроль сварных швов и околошовных зон изделий АЭС проходят при намагничивании их циркулярным или продольным (полюсным) видами.

2.2.1. Циркулярный вид намагничивания осуществляется путем пропускания токов (переменного, выпрямленного или импульсного) через изделие или сварной шов или через их участки (табл. 2).

2.2.2. Продольный (полюсной) вид намагничивания осуществляется путем помещения изделия, сварного шва или их участков в магнитное поле постоянного магнита, электромагнита или соленоида (табл. 2).

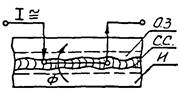

Таблица 2

|

Способ намагничивания |

Схема намагничивания |

|

|

Циркулярное |

Пропускание тока: переменного, выпрямленного или импульсного по сварному соединению или его участку |

|

|

Продольное (полюсное) |

Электромагнитом, питаемым переменным, выпрямленным или импульсным токами. |

|

|

Соленоидом |

|

Примечание: Обозначения на схемах означает:

С.С. - сварное соединение, О.З. - околошовная зона, Ф - магнитный поток, I - намагничивающий ток, И - изделие.

3. АППАРАТУРА ДЛЯ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ

3.1. Для контроля сварных соединений используются:

универсальные (стационарные, передвижные, переносные) и специализированные дефектоскопы; источники освещения контролируемой поверхности; приборы для измерения напряженности намагничивающего поля, концентрации магнитной суспензии и освещенности поверхности.

3.2. Универсальные магнитопорошковые дефектоскопы должны обеспечивать возможность создания в изделиях и сварных соединениях напряженности приложенного магнитного поля не менее 6000 А/М.

3.2.1. Специализированные дефектоскопы изготавливаются по специальным техническим условиям.

3.2.2. Передвижные и переносные специализированные дефектоскопы должны оснащаться выключателем и измерителем намагничивающего тока.

3.3. Технические характеристики, рекомендуемых к применению магнитных дефектоскопов, а также приборов для измерения напряженности намагничивающего поля, источников ультрафиолетового излучения и другого дефектоскопического оборудования приведены в рекомендуемом приложении 1.

4. ТРЕБОВАНИЯ К МАГНИТНЫМ И МАГНИТО-ЛЮМИНЕСЦЕНТНЫМ ПОРОШКАМ И СУСПЕНЗИЯМ

4.1. В качестве индикаторов дефектов в магнитопорошковой дефектоскопии используют магнитные порошки и пасты (приведенные в рекомендуемом приложении 2).

4.2. Каждая партия магнитного порошка подлежит проверке на весовую пробу и размер частиц (см. рекомендуемое приложение 3). Размеры частиц магнитного порошка должны быть не более 50 мкм, средняя величина 10 мкм.

4.3. На контролируемую поверхность крупногабаритных деталей и сварных соединений магнитный порошок наносится в виде суспензии или сухого порошка.

4.4. Содержание магнитного порошка на 1 литр дисперсионной среды должно быть следующим:

|

черного или цветного порошка |

25 ± 5 г; |

|

магнитно-люминесцентного |

4 ± 1 г. |

Составы магнитных суспензий приведены в рекомендуемом приложении 4.

4.5. Приготовление водной суспензии начинают (для получения дисперсионной среды) с растворения в воде (t = 40 - 50 °C) поверхностно-активных и антикоррозионных компонентов. Затем магнитный порошок предварительно смешивают с небольшим количеством дисперсионной среды до получения сметанообразной массы, а потом, добавляя в нее дисперсионную среду, доводят магнитную суспензию до нужной концентрации магнитного порошка.

4.6. Если суспензия используется многократно, то ее концентрация контролируется с помощью прибора AKC-1C или методом отстоя (см. рекомендуемое приложение 3).

4.7. Водную суспензию необходимо оберегать от масла, которое вызывает коагуляцию магнитного порошка, что снижает ее чувствительность к рассеянным полям дефектов.

4.8. Перед применением магнитной суспензии ее проверяют на контрольном образце с дефектами, удовлетворяющими принятому уровню чувствительности контроля.

Методика изготовления и аттестации контрольных образцов приведена в рекомендуемом приложении 6.

4.8.1. Контрольные образцы могут быть изготовлены на предприятиях их использующих.

4.8.2. Приемка контрольных образцов на соответствие заданному уровню чувствительности проводится комиссией предприятия.

4.8.3. К контрольному образцу прилагается паспорт, который содержит фотографии образца с выявленными дефектами. В паспорте указывается материал образца, размеры дефектов (ширина раскрытия, глубина), заключение об уровне чувствительности, результаты переаттестации и место хранения (см. рекомендуемое приложение 7).

5. ТЕХНОЛОГИЯ КОНТРОЛЯ

5.1. При магнитопорошковом контроле деталей и сварных соединений корпусных изделий АЭС выполняются следующие технологические операции:

подготовка поверхности к контролю;

намагничивание;

нанесение магнитного порошка;

оценка результатов контроля;

отметка дефектного места.

5.2. Подготовка поверхности

5.2.1. Поверхности сварных соединений и околошовных зон основного металла шириной равной ширине шва, но не менее 20 мм с обеих сторон перед контролем должны быть очищены от грязи, шлаков, окалины и других покрытий, мешающих проведению магнитопорошкового контроля. Не допускаются резкие западания поверхности, наплавы, натеки, незаверенные прожоги, незаполненные кратеры и другие дефекты. Видимые визуально дефекты должны быть устранены до проведения магнитопорошкового контроля. Шероховатость контролируемой поверхности должна быть не грубее Ra 6,3 мкм.

5.2.2. Допускается проводить контроль деталей и сварных соединений после оксидирования, окраски или металлического покрытия (цинкования, хромирования, кадмирования), если толщина покрытия не превышает 50 мкм.

5.2.3. Контролируемая поверхность перед контролем, при необходимости, должна быть обезжирена водными моющими растворами, если контроль проводится с использованием водной магнитной суспензии и просушена, если контроль проводится сухим способом.

Один из составов моющих растворов приведен в рекомендуемом приложении 5.

5.3. Намагничивание сварных соединений (из магнитомягких сталей).

5.3.1. Контроль сварных соединений и околошовных зон основного металла изделий АЭС должен проводиться способом приложенного поля (СПП).

5.3.2. При контроле изделий и сварных соединений с неэлектропроводными покрытиями, если их невозможно зачищать, циркулярное намагничивание не применяют.

5.3.3. Для выявления различно ориентированных дефектов намагничивание каждого участка сварного соединения проводят в двух направлениях, угол между которыми составляет 70 - 90°. Расстояние между электродами 200 мм, при этом ширина зоны контроля будет равна 100 мм.

5.3.4. С целью исключения пропуска дефектов в местах стыковки контролируемых участков каждый последующий намагничиваемый участок должен перекрывать предыдущий, при этом ширина перекрытия должна быть не менее 20 мм.

5.3.5. Методика расчета напряженности намагничивающего поля или тока для контроля способом приложенного поля (СПИ) приведена в рекомендуемом приложении 8, а магнитные характеристики основных марок сталей для АЭС - в справочном приложении 9.

5.4. Нанесение магнитного порошка

5.4.1. Нанесение магнитного порошка на контролируемую намагниченную поверхность может производиться двумя способами: сухим и мокрым.

В первом случае, для обнаружения дефектов, используют сухой магнитный порошок, во второй - взвесь магнитного порошка в дисперсионной среде.

5.4.1.1. При сухом способе магнитный порошок напыляют на контролируемую поверхность с одновременным удалением его с бездефектной поверхности слабым потоком воздуха или другим способом.

5.4.1.2. При мокром способе магнитная суспензия наносится на контролируемую поверхность сварного шва поливом слабой, не смывающей осевший порошок над дефектом, струей с обязательным отеканием ее с поверхности. Для стекания магнитной суспензии поверхность должна быть наклонена.

5.4.2. Нанесение магнитной суспензии (порошка) на поверхность участка сварного шва при контроле способом приложенного поля (СПП) должно прекращаться за 2 - 3 с до окончания его намагничивания.

5.4.3. В зависимости от цвета (фона) контролируемой поверхности сварного шва следует применять магнитные порошки, создающие наибольшую контрастность изображения дефектов.

5.5. Оценка результатов контроля

5.5.1. Результаты контроля оцениваются по наличию на контролируемой поверхности валика магнитного порошка, видимого невооруженным глазом или с использованием лупы 2 - 4х кратного увеличения и воспроизводимого каждый раз при повторном нанесении магнитной суспензии или порошка.

5.5.2. Индикаторный валик магнитного порошка содержит следующую информацию о дефекте:

четкий нерасплывшийся валик магнитного порошка свидетельствует о дефекте, выходящем на поверхность;

расплывшийся валик порошка свидетельствует о наличии подповерхностного дефекта;

длина валика порошка равна протяженности выявленного дефекта с погрешностью равной ширине валика порошка;

округлый поверхностный дефект размером 0,5 - 1 мм, характеризуется линейным осаждением магнитного порошка над ним, независимо от направления намагничивавшего поля.

5.5.3. Не всегда осаждение магнитного порошка указывает на наличие дефекта. Иногда магнитный порошок скапливается над магнитно-неоднородными местами изделий, связанными с наличием местного наклепа, структурной неоднородности и резким изменением площади поперечного сечения детали. Эти осаждения порошка относятся к ложным или мнимым дефектам и не являются браковочными признаками.

5.5.4. Для отличия дефектов, выходящих на поверхность, от ложных можно применять в качестве контрольных методов капиллярные методы дефектоскопии (цветной или люминесцентный).

5.5.5. Качество сварных соединений и околошовных зон изделий АЭС оценивается в соответствии с правилами контроля ПК 1514-72, табл. 8 «Контроль поверхностных дефектов для сварных соединений.»

5.5.6. Результаты магнитопорошкового контроля должны регистрироваться в журнале, заключении, где указывается:

объект контроля, размеры и расположения контролируемых участков;

основные характеристики выявленных дефектов (размеры локализация и ориентация относительно базовых осей объекта контроля);

особенности технологии контроля (способ контроля, вид намагничивания, напряженность магнитного поля или величина тока, уровень чувствительности);

тип магнитопорошкового контроля;

нормативно-техническую документацию, по которой выполняется контроль;

дату и время контроля;

фамилию дефектоскописта.

5.6. Место дефекта на изделии должно быть отмечено (краской, мелом, цветным карандашом и т.д.).

5.7. После контроля проводится зашлифовка места установки электродов с помощью шлифовальной машинки.

6. ТРЕБОВАНИЯ К УЧАСТКУ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ

6.1. Участок магнитопорошкового контроля крупногабаритных изделий АЭС и их сварных соединений должен быть расположен в цехе, вдали от ярких источников света и установок, загрязняющих воздух промышленной пылью.

6.2. Температура окружающего воздуха должна быть в пределах от 10 до 30 °C

6.3. Участок должен обслуживаться подъемно-транспортными механизмами и поворотными стендами.

6.4. На участке, кроме общего освещения, должно предусматриваться местное освещение контролируемой поверхности. Для ламп накаливания или дневного света освещенность на поверхности изделия должна быть не менее 500 люкс. Освещенность измеряется по ГОСТ 14841-69 г (люксметр Ю-16).

Облученность поверхности ультрафиолетовыми источниками должна быть не менее 50 условных единиц. Методика определения ультрафиолетовой облученности с помощью люксметра типа Ю-16 приведена в приложении 1, ГОСТ 21105-75.

6.5. Во время проведения магнитопорошковой дефектоскопии не должны проводиться сварочно-зачистные работы на расстоянии блике 5 метров от рабочей зоны контроля.

6.6. Отхода производства в виде отработанных дефектоскопических материалов подлежат утилизации, регенерации и удалению в установленные сборники или уничтожению (сжиганию для органических материалов).

6.7. На дефектоскопическом участке должны быть предусмотрены:

подводка трехфазной сети переменного тока, частотой 50 Гц, напряжением 380/220 В, а также однофазная сеть переменного тока для переносных светильников напряжением 12 и 36 В;

заземляющая шина;

мостики подставка с ограждением, обеспечивающие удобный доступ дефектоскописта к контролируемой поверхности;

поддоны для сбора отработанной магнитной суспензии;

шкафы для хранения переносных дефектоскопов, контрольных образцов, дефектоскопических материалов и других средств контроля;

подводка воды (горячей и холодной);

подводка сжатого воздуха с редуктором и фильтром от маслосодержащих примесей;

ванны для магнитной суспензии;

закрывающиеся металлические ящики для использованных обтирочных материалов;

6.8. Участок должен быть укомплектован:

набором необходимого слесарного инструмента, лупами, цветными карандашами или мелками для разметки контролируемой поверхности и фиксации дефектов, оптическими измерителями и т.п.

дефектоскопическими обтирочными материалами;

контрольными образцами с паспортами (не менее одного на дефектоскоп);

6.9. Дефектоскописты должны быть обеспечены спецодеждой, защитными очками и хлопчатобумажными перчатками в соответствии с «Типовыми отраслевыми нормами бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений.» № 1097/п-27 от 30.12.1959 г.

7. ТРЕБОВАНИЯ К ДЕФЕКТОСКОПИСТАМ

7.1. К проведению магнитопорошкового контроля качества сварных соединений и наплавки допускаются дефектоскописты, прошедшие теоретическое и практическое обучение по специальной программе и получившие удостоверение о допуске их к дефектоскопии сварных соединений и наплавки.

7.2. Дефектоскописты, независимо от стажа работы, проходят переаттестацию по магнитопорошковому методу не реже одного раза в год, а также в случае перерыва в работе более трех месяцев.

7.3. Оценка качества сварного соединения при магнитопорошковом контроле должна производиться дефектоскопистом не ниже 4 разряда.

8. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

8.1. При работе с магнитопорошковыми дефектоскопами должны соблюдаться «Правила технической эксплуатации электроустановок потребителей и правила техники безопасности при эксплуатации электроустановок потребителей», утвержденных Госэнергонадзором 12.04.69 г., разд. Э1, Э11-5, 7, 10 - 13, Б1, Б11.

8.2. Магнитопорошковые дефектоскопы перед работой должны быть заземлены.

8.3. Включение и выключение тока при циркулярном намагничивании производить только при надежном электроконтакте электродов с контролируемой поверхностью с целью предупреждения искрений (см. рекомендуемое приложение 10).

8.4. Контролеры должны работать в спецодежде, защитных очках, перчатках и респираторах (при сухом способе нанесения магнитного порошка). Нормы расходов материалов приведены в рекомендуемом приложении 11.

С целью предупреждения утомления глаз и повышения качества контроля рекомендуется в работе дефектоскопистов делать десятиминутные перерывы через каждый час работы.

8.6. Намагничивающие устройства, применяемые для контроля сварных соединений, должны запитываться напряжением не выше 12 B.

8.7. Вносить источники тока для намагничивания напряжением выше 12 B (трансформаторы, выпрямители и др.) внутрь корпусных сосудов, обечаек запрещается.

8.8. При магнитно-люминесцентном контроле дефектоскопист должен работать в защитных очках со стеклами ЖС-4, толщиной не менее 3,5 мм по ГОСТ 9411-75.

8.9. При циркулярном намагничивании изделия по участкам с помощью электроконтактов не рекомендуется проводить контроль с использованием керосино-масляной суспензии во избежании ее воспламенения.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Аппаратура для магнитопорошкового контроля

|

Аппаратура |

Фирма, страна или город, организация |

Род тока |

Максимальн. намагничивающий ток, А |

Максимальная длина детали, мм |

Примечание |

|

У-604-75, (стационарный, универсальный дефектоскоп) |

Красногорск, Моск. обл. |

Переменный, выпрямленный, однополупериодный |

7500, 10000 |

1725 |

|

|

МДС-5 (стационарный, универсальный дефектоскоп) |

ПКО «Электротехника» г. Ржев |

Переменный, выпрямленный, двухполупериодный |

7500 |

900 |

|

|

1400 |

|||||

|

«Универсал-85» (стационарный дефектоскоп) |

«Тиеда», ФРГ |

" |

2500 |

850 |

Мощность 5 кВА масса 520 кг. |

|

«Универсал-210» (стационарный дефектоскоп) |

«Тиеда» ФРГ |

" |

3000 |

2100 |

Мощность 40 кВА, масса 520 кг. |

|

ДМП-3М (передвижной дефектоскоп) |

г. Москва, ЦНИИТМАШ |

" |

1300 1000 |

Контроль крупногабаритный деталей по участкам |

Мощность 10 кВА, длина кабелей 3,5 м, масса 180 кг, ручной электромагнит с межполосным расстоянием 150 мм. |

|

МД-50П (передвижной дефектоскоп) |

г. Кишинев ПО «Волна» |

Импульсный = 1 ÷ 8 Гц, переменный, постоянный |

5000 1000 400 |

" |

Длина кабелей 6 м, масса 290 кг, габаритные данные 1000´600´760 мм. |

|

ПМД-70 (переносной дефектоскоп) |

г. Кишинев ПО «Волга» |

Импульсный «одиночные» переменный |

1000 |

Контроль на остаточной намагниченности |

Длина кабеля 4 м, масса 45 кг, габариты 620´500´260 мм, потребляемая мощность не более 250 ВА. |

|

Ферротест 3000 (передвижной дефектоскоп) |

«Тиеда» ФРГ |

переменный выпрямленный |

3000 |

Контроль по участкам |

Длина кабеля 3 м. |

|

КН-09 (переносной дефектоскоп) |

«Магнофлюкс», США |

переменный выпрямленный |

950 |

" |

Длина кабеля 4,5 м, переключение на 3 ступени. |

|

КН-15 (передвижной дефектоскоп) |

" |

переменный выпрямленный |

1500 |

Контроль по участкам |

Длина кабеля 4,5 м. |

|

«Ферротест» 1500 (передвижной дефектоскоп) |

«Тиеда» |

переменный выпрямленный |

1500 |

" |

Переключение на 3 ступени, мощность 4 кВА, длина кабеля 2,5 м. |

|

Магнитоскоп Н 1,580 |

«Ферротест» |

- |

- |

- |

Измеритель напряженности магнитного поля постоянного и переменного (40 ÷ 60 Гц). Диапазоны измерения: 0 - 10, 0 - 30, 0 - 100, 0 - 300, 0 - 1000, 0 - 3000, 0 - 10000 эрстед. Погрешность измерения 2 - 4 %, питание 12 B (8 батарей по 1,5 В). |

|

КД-31Л (переносной источник УФ света) |

«Электроточприбор» СССР |

- |

- |

- |

Ультрафиолетовый источник света для магнитолюминесцентного контроля |

|

ДРУФЗ-125 (ультрафиолетовая лампа) |

ПО «Светотехника» г. Саранск, СССР, 43001 |

- |

- |

- |

Лампа круговая ртутная ультрафиолетового излучения в черной колбе с зеркальным отражением, ТУ-16-545-056-75 |

|

АКС-10 |

Приборостроительный з-д, г. Чебоксары |

- |

- |

- |

Анализатор концентрации магнитного порошка в суспензии - струйный |

|

КД-33Л (переносной источник УФ света) |

г. Бобруйск БССР, 21380 весовой з-д |

- |

- |

- |

Ультрафиолетовый источник света для магнитно-люминесцентного контроля |

|

Универсал 320Г (стационарный) |

«Тиеда» ФРГ |

переменный выпрямленный |

4000 |

3200 |

Габариты 4200´1450 мм, масса 2030 кг. |

|

Ферротест 2000/2800 (переносной дефектоскоп) |

То же |

переменный эффективный |

2000 |

Контроль по участкам |

Габариты 405´460´280 мм, масса 44 кг. |

|

Изотест-4000 (передвижной дефектоскоп) |

" |

переменный пиковое, выпрямленный, пиковое |

2800 |

То же |

Мощность 50 кВА, длина кабеля 3 м, габариты 1510´980´1320 мм, масса 320 кг. |

|

4000 |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Магнитные и магнитно-люминесцентные порошки и пасты

|

Название магнитного индикатора и № ТУ |

Цвет контролируемой поверхности |

Дисперсионная среда |

Предприятие-изготовитель |

Примечание |

|

Черный магнитный порошок, ТУ-6-14-1009-74 |

Светлая |

Минеральное масло, керосин, их смесь, водная |

г. Кемерово, завод анилиновых красителей |

|

|

Черная водная паста ЧВ-1, ТУ-6-69-27-88-76 |

Светлая |

водная |

340008, г. Донецк, Югославская, 5, опытное производство ВНИИ реактив «Электрон». |

|

|

Красная водная паста КВ-1, ТУ-6-09-27-90-77 |

Темная Светлая |

водная |

||

|

Магнитно-люминесцентный порошок люмагпор-3Б, ТУ-6-09-26-262-77 |

Темная Светлая |

масло, водная |

349870, г. Рубежное, Ворошиловская обл. ПО «Краситель», пл. Химиков, 2. |

|

|

Магнитно-люминесцентная паста МЛ-1, МЛ-2 |

Темная Светлая |

водная |

То же |

|

|

Паста магнитная для магнитопорошковой дефектоскопии КМ-К, ГОСТ 2.3694-79 |

Темная Светлая |

масло, керосин, их смесь |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

КОНТРОЛЬ КАЧЕСТВА МАГНИТНОГО ПОРОШКА

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Контроль качества магнитного порошка для магнитопорошковой дефектоскопии проводится:

по величине частиц порошка методом отстоя в этиловом спирте (ГОСТ 17299-78) и просеиванием через сито № 0053 (ГОСТ 6613-73);

по магнитным свойствам методом магнитно-весовой пробы.

2. КОНТРОЛЬ ПОРОШКА МЕТОДОМ ОТСТОЯ

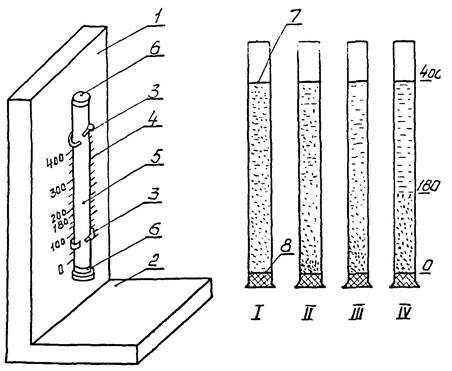

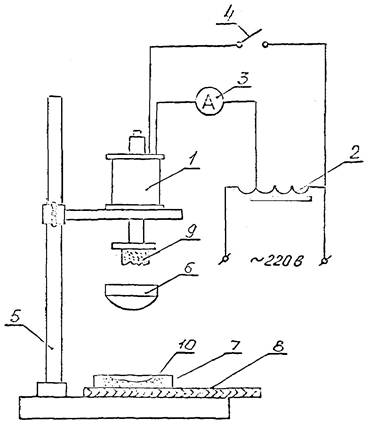

2.1. Контроль порошка методом отстоя проводится при помощи прибора, устройство которого показано на черт. 1.

Прибор состоит из стеклянной трубки 5 (длиной 450 мм и внутренним диаметром 10 мм), закрепленной вертикально зажимами 3 на вертикальной стойке 1. С обеих концов трубка плотно закрывается резиновыми пробками. На трубку наносят две отметки: одну на уровне конца нижней пробки, другую на расстоянии 400 мм от первой. За трубкой, на деревянной стойке 1 жестко крепится миллиметровая шкала 4 с делениями от 0 до 400 мм.

2.2. Контроль проводить в следующем порядке:

отвесить на технических весах 3 г испытуемого магнитного порошка;

налить в стеклянную трубку этиловый спирт (примерно до половины) и всыпать в спирт отвешенный магнитный порошок;

долить спирт до верхней отметки на трубке, соответствующей 400 мм, закрыть ее верхней пробкой и сильно взболтать смесь, опрокидывая при этом трубку;

после прекращения взбалтывания включить секундомер и быстро, без дополнительного взбалтывания, установить трубку вертикально в зажимы 3 на деревянной стойке 1 прибора так, чтобы ее верхняя отметка была на уровне 400 мм по шкале 4;

через 3 мин. измерить высоту столба неосевшего магнитного порога.

По техническим условиям ТУ-6-14-1009-74 порошок считается пригодным, если высота темной части столба не менее 180 мм.

Контроль порошка по отстою в спирте проводить три раза, каждый раз с новой порцией порошка. Качество порошка определяется по среднему значению.

3. КОНТРОЛЬ ПОРОШКА МЕТОДОМ МАГНИТНО-ВЕСОВОЙ ПРОБЫ

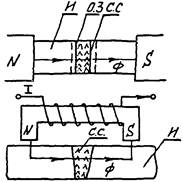

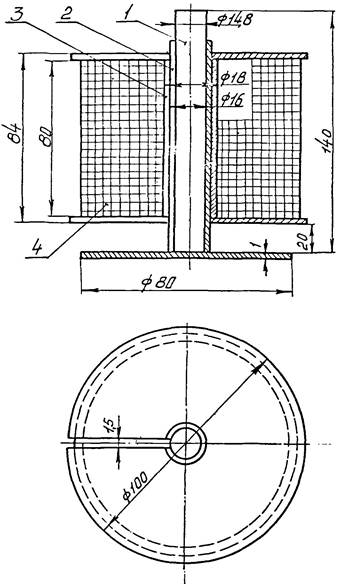

3.1. Этот контроль выполняется при помощи специального прибора, схема которого указана на черт. 2.

Прибор запитывается от сети переменного тока и состоит из электромагнита 1, регулятора напряжения 2 (например, РНО 250-0,5), амперметра 3 на 2,5 А, выключателя 4, штатива 5, фарфоровой чашки для магнитной пробы 6, кольца 7, с внутренним отверстием диаметра 70 мм, высотой 10 мм (из любого немагнитного материала) и дощечки (размером 10´10 см.) 8 для магнитного порошка.

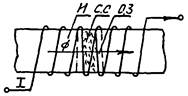

Эскиз каркаса соленоида и деталей электромагнита представлен на черт. 3.

Соленоид 4 наматывается на латунном каркасе 3 проводом марки ПВД, диаметром 0,86 мм и содержит 2650 витков.

В осевое отверстие каркаса вставлен наконечник 2 из латунной трубки с припаянным на конце латунным диском диаметром 80 мм, толщиной 1 мм. В эту трубку вставлен до упора пруток 1 диаметром 14,8 мм и длиной 140 мм из стали 25.

3.2. Порядок определения магнитно-весовой пробы состоит в следующем:

на лист бумаги, помещенной на деревянную дощечку 8, положить кольцо 7, вовнутрь которого насыпать магнитный порошок 10 и уравнять его линейкой с краями кольца;

включить электромагнит и при помощи регулятора напряжения 2 установить по амперметру в цепи ток I = 1,3 А. Включить электромагнит;

поднести снизу к латунному диску 1 электромагнита дощечку с кольцом и магнитным порошком, включить электромагнит и через 5 - 10 с опустить дощечку с порошком вниз. На диске латунного наконечника останется некоторое количество притянувшегося порошка 9;

через минуту под притянувшийся порошок поднести предварительно взвешенную фарфоровую чашку 6 и выключить электромагнит;

взвесить чашку вместе с магнитным порошком на технических весах и вычислить вес магнитной пробы;

определение магнитной пробы порошка производить три раза и каждый раз с новой порцией порошка в кольце.

Порошок считается пригодным для дефектоскопии, если его магнитно-весовая проба по массе не менее 7 г.

Примечание: Все используемые нестандартные средства контроля должны подлежать метрологической аттестации в установленном порядке.

Прибор для контроля магнитного порошка методом отстоя

1 - стойка, 2 - основание, 3

- зажимы, 4 - шкала, 5 - стеклянная трубка,

6 - резиновые пробки, 7 и 8 - верхняя и нижняя отметки на

трубке.

I - взмученный в спирте магнитный

порошок;

II - осаждение неоднородного

порошка;

III - осаждение однородного мелкого

порошка;

IV - осаждение однородного крупного

порошка.

Черт. 1.

Схема прибора для контроля магнитных свойств порошка

1 - электромагнит, 2 -

автотрансформатор, 3 - амперметр, 4 - выключатель. 5 -

штатив, 6 - ванна для

пробы порошка, 7 - кольцо, 8 - дощечка, 9 - проба

магнитного порошка, 10 - магнитный порошок.

Черт. 2.

Электромагнит

1 - сердечник, 2 - латунная

трубка с припаянным латунным диском,

3 - каркас катушки из немагнитного материала, 4 - обмотка

электромагнита.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

Состав I:

|

порошок магнитный черный |

20 ± 5 г. |

|

хромпик калиевый K2Cr2O7 г |

5 |

|

сода кальцинированная, г |

10 |

|

эмульгатор ОП-7 или ОП-10, г |

5 |

|

вода питьевая, мл |

до 1000 |

Состав II:

|

порошок магнитный черный |

20 ± 5 г. |

|

керосин, мл |

500 |

|

масло трансформаторное, мл |

500 |

Примечание: Для магнитно-люминесцентного контроля суспензии должны содержать вместо черного порошка 4 - 5 г магнитно-люминесцентного порошка.

ПРИЛОЖЕНИЕ 5

Рекомендуемое

СОСТАВЫ ВОДНЫХ МОЮЩИХ РАСТВОРОВ

Состав I:

|

поверхностно-активное вещество (ПАВ) ОП-7 (или ОП-10) или |

20 ± 5 г. |

|

порошок «Ладога», г |

4 - 5; |

|

вода питьевая, мл |

95 - 96. |

ПРИЛОЖЕНИЕ 6

Рекомендуемое

МЕТОДИКА ИЗГОТОВЛЕНИЯ И АТТЕСТАЦИИ КОНТРОЛЬНЫХ ОБРАЗЦОВ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Методика распространяется на изготовление, аттестацию и хранение контрольных образцов.

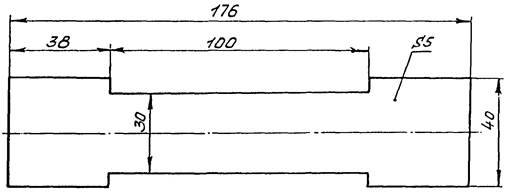

1.2. Контрольные образцы должны быть изготовлены в соответствии с требованиями чертежа (черт. 1).

1.3. Размеры искусственных дефектов на контрольных образцах определяются технологией их изготовления и должны соответствовать заданному уровню чувствительности по ГОСТ 21105-75.

2. ОБОРУДОВАНИЕ

2.1. Прибор для испытания твердости;

2.2. Микроскоп металлографический;

2.3. Испытательная машина на растяжение.

3. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

3.1. Образец изготавливается из стали 20X13 по ГОСТ 5632-72 с размерами, указанными на черт. 1.

3.2. После предварительной механической обработки образец рихтуется и шлифуется на глубину 0,2 - 0,3 мм. Шероховатость поверхности не грубее Ra 1,6 мкм.

3.3. Азотирование производится на глубину 0,2 - 0,3 мм.

I ступень: Азотирование проводится в атмосфере аммиака при температуре 540 °C. Выдержка при этой температуре 20 часов.

Контрольный образец

Черт. 1.

Степень диссоциации аммиака 30 %.

II ступень: Азотирование проводится в атмосфере аммиака при температуре 580 °C. Выдержка при этой температуре 20 часов. Степень диссоциации аммиака 60 %. Медленное охлаждение в печи вместе с муфелем до 200 °C в атмосфере аммиака, затем охлаждение на воздухе.

3.4. Шлифовать обе стороны на глубину не более 0,05 мм с обильным охлаждением. Шероховатость поверхности не грубее Ra 1,0 мкм.

3.5. Измерить твердость и толщину азотированного слоя. Толщина слоя измеряется с помощью металломикроскопа на приготовленном микрошлифе. Твердость измеряется по Виккерсу с пересчетом на число твердости по Бринеллю.

3.6. Образец зажимается в разрывной машине и плавно нагружается до появления характерного хруста. Зажимать образец за плечики. Прилагаемые нагрузки выбираются в зависимости от необходимой ширины раскрытия трещины.

3.7. Определение растягивающего усилия.

3.7.1. Для разрушения азотированного слоя контрольных образцов растягивающее усилие определяется по формуле

P = sв · FN ≈ 0,4HB (1)

где: sв - предел прочности, МПа (кгс/мм2);

FN - площадь сечения азотируемого слоя, мм2;

HB - число твердости по Бринеллю, МПа (кгс/мм2);

PN - растягивающее усилие, Н (кгс).

Толщина азотированного слоя измеряется с помощью металломикроскопа на микрошлифе. Твердость измеряется по Виккерсу с пересчетом на число твердости по Бринеллю.

3.7.2. Величина разрушающего усилия для азотированного слоя, вычисленная по формуле (1), не должна превышать величины растягивающего усилия для матрицы образца, рассчитанной по формуле (2)

Pмат. = sт · Fмат. (2)

где: Рмат. - растягивающее усилие для матрицы образца, кгс;

sт - предел текучести матрицы образца, МПа (кгс/мм2);

Fмат. - площадь сечения матрицы образца, мм2.

При условии Pмат. ³ PN ширина раскрытия дефектов слоя будет не более 10 мкм, а их глубина не превышает толщины азотированного слоя.

3.8. Полученные образцы маркируются, подвергаются контролю методом магнитопорошковой дефектоскопии и фотографируются.

3.9. Аттестация контрольных образцов проводится на предприятиях службами неразрушающего контроля.

3.10. Контрольные образцы после проверки качества магнитной суспензии должны быть очищены и просушены.

3.11. Контрольные образцы должны храниться в сухом помещении, в шкафу.

ПРИЛОЖЕНИЕ 7

Рекомендуемое

ПАСПОРТ

НА КОНТРОЛЬНЫЙ ОБРАЗЕЦ

Контрольный образец из стали 20X13 по ГОСТ 5632-72 предназначен для оценки качества магнитной суспензии.

На образце имеется ______ поверхностных линейных дефектов. Нумерация дефектов отсчитывается от клейма. Размеры дефектов представлены в таблице.

|

Номера дефектов от клейма |

размеры линейных дефектов |

Дата очередной переаттестации |

||

|

ширина, мкм |

глубина, мкм |

длина, мм |

||

К контрольному образцу прилагается его фотография. Контрольный образец аттестован (дата) и признан годным для контроля магнитной суспензии по _______ уровню чувствительности.

Переаттестация образца должна проводиться ежеквартально.

Контрольный образец должен храниться в специальной коробке внутри дефектоскопа.

ПРИЛОЖЕНИЕ 8

Рекомендуемое

МЕТОДИКА РАСЧЕТА НАМАГНИЧИВАЮЩЕГО ПОЛЯ И ТОКА ДЛЯ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ

1. Стали корпусных изделий АЭС относятся к магнитомягким материалам: коэрцитивная сила Нс 10 А/см, относительная максимальная магнитная проницаемость менее 500. Контроль их должен проводиться способом приложенного магнитного поля (СПП).

2. Пример расчета необходимого намагничивающего поля Hпр для режима чувствительности В (ГОСТ 21105-75) проводится по формуле

Hпр = 21 + 1,1 · Нс (1)

где: Hпр - величина приложенного намагничивающего поля, А/см;

Нc - коэрцитивная сила материала контролируемого изделия. А/см.

Примечание: Магнитные характеристики некоторых конструкционных сталей приведены в справочном приложении 9.

При циркулярном намагничивании участков корпусных изделий величину выпрямленного тока рассчитывать по формуле

![]() (2)

(2)

где: l - расстояние между электродами или длина контролируемого участка, см;

b - ширина контролируемого участка, см;

ilt - намагничивающий ток, А.

При намагничивании участков переменным током расчет производится по формуле

![]() (3)

(3)

3. Расчет величины тока для циркулярного намагничивания изделий, имеющих в сечении круг, шестигранник и квадрат, производить по формуле:

i = p · d · Нпр, (4)

где: d - диаметр или приведенный диаметр, см

![]()

где: S - площадь сечения, см2;

для пластин шириной b (см) - по формуле:

i = 2 · b · Нпр (5)

4. Для продольного намагничивания изделий с помощью соленоида или гибкого кабеля, навитого на изделие кольцевой формы с количеством витков W, намагничивающий тон рассчитывается по формуле:

![]() (6)

(6)

Для изделий разомкнутой формы с учетом размагничивающего фактора формула (6) имеет вид:

![]()

где: Нпр - величина приложенного магнитного поля, рассчитанного по формуле (1);

l - длина изделия, см;

N - намагничивающий фактор, зависящий от отношения длины изделия к его диаметру;

I - намагниченность материала при намагничивании полем Нпр. Для магнитомягких сталей I ≈ 1000 А/см.

ПРИЛОЖЕНИЕ 9

Справочное

МАГНИТНЫЕ ХАРАКТЕРИСТИКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ

|

Марка стали |

Наименование документа |

Термическая обработка |

Остаточная индукция, Br, T |

Поле насыщения, Hs, А/см |

Коэрцитивная сила Hc, А/см |

|

ШХ15 |

Закалка с 840 °в масле, отпуск 160°, охл. на воздух |

0,79 |

240 |

35,8 |

|

|

08ГДНФЛ |

ГОСТ 977-75 |

Нормализация 940 - 960° |

1,18 |

- |

3,7 |

|

I ступень 610 - 630° |

|||||

|

II ступень 570 - 590° |

|||||

|

20ГСЛ |

ГОСТ 977-75 |

Нормализация 880 - 920° отпуск 520 - 550° |

1,15 |

- |

3,9 |

|

25Л |

То же |

Отпуск 600 - 630° |

1,10 |

- |

3,7 |

|

10 |

ГОСТ 1050-74 |

В состоянии поставки |

0,86 |

40 |

4,8 |

|

20А |

То же |

В состоянии поставки |

1,17 |

80 |

3,2 |

|

25 |

" |

Нормализация при 900 ° |

1,20 |

- |

4,0 |

|

45 |

" |

В состоянии поставки |

1,12 |

50 |

6,4 |

|

У8 |

ГОСТ 1435-74 |

Закалка с 830° в масле, отпуск 350 - 420° на возд. |

1,40 |

- |

16,0 |

|

60С2 |

Закалка с 860° в масле, отпуск 420°, охл. на возд. |

1,05 |

160 |

18,3 |

|

|

65С2ВА |

То же |

Закалка с 850° в масле, отпуск 420° охл. на возд. |

1,11 |

160 |

13,5 |

|

18X2H4MA |

Закалка с 860° на воздухе отпуск 650° охл. на возд. |

1,11 |

200 |

9,0 |

|

|

12X2H4A |

То же |

Цементация 920 - 950° закалка с 790 ° в масле, отпуск 160°, охл. на возд. |

0,74 |

200 |

28,6 |

|

Закалка с 790° в масле, отпуск 160°, охл. на возд. |

0,94 |

65 |

18,3 |

||

|

12XH3A |

" |

Цементация при 910° |

0,70 |

120 |

12,0 |

|

" |

Закалка с 800 - 830° отпуск 160 - 200° |

0,80 |

200 |

10,3 |

|

|

20ХН4ФА |

" |

Закалка с 850° в масле, отпуск 600°, охл. на возд. |

1,15 |

80 |

10,0 |

|

25Х2ГНТА |

" |

Закалка с 900° в масле, отпуск 650°, возд. - масло |

1,31 |

105 |

21,0 |

|

25ХГСА |

Закалка с 890° в масле, отпуск 630° охл. в воде |

1,40 |

70 |

9,5 |

|

|

20ХМ |

То же |

Нормализация 880 - 920°, отпуск 620 - 650 ° |

1,20 |

- |

5,3 |

|

30ХГСА |

" |

В состоянии поставки |

1,07 |

60 |

8,0 |

|

38ХА |

" |

Закалка с 860° в масле, отпуск 550° |

1,45 |

60 |

10,0 |

|

38ХМСА |

" |

Азотирование, Закалка с 940°, в масле, отпуск 650°, охл. в воде |

1,0 |

160 |

- |

|

38ХНЗМФА |

" |

Закалка с 850° в масле, отпуск 600°, охл. на возд. |

1,15 |

100 |

10,0 |

|

40ХНМА |

" |

Закалка с 850° в масле, отпуск 580°, охл. в воде |

1,57 |

120 |

11,9 |

|

12X13 |

Нормализация при 1020°, отпуск 750° |

1,11 |

50 |

4,0 |

|

|

1X17H2 |

То же |

Закалка с 1030°, отпуск 350°, |

0,63 |

- |

32,0 |

|

закалка с 1030°, отпуск 680° |

0,7 |

- |

16,0 |

||

|

08X17T |

" |

Отжиг 760 - 780°, охлаждение на воздухе |

0,41 |

100 |

4,0 |

|

X18 |

" |

Закалка с 1080° в масле, отпуск 400° |

0,50 |

200 |

67,6 |

|

20X13 |

" |

Закалка с 1025° в масле, отпуск 620° |

0,58 |

80 |

11,1 |

|

14Х12Н2 |

" |

Закалка с 1000°, отпуск 560°, охл. на возд. |

0,70 |

110 |

21,0 |

|

12X21H5T |

" |

Закалка с 950° охлаждение на возд. |

0,45 |

950 |

9,5 |

|

12Х2МФСР |

ГОСТ 10801-6 |

Нормализация 950 - 980° воздух, отпуск 750 - 780° воздух |

0,80 |

- |

6,0 |

|

15Х1М1Ф |

To же |

Нормализация 1020 ÷ 1050° отпуск 730 - 760° воздух |

1,08 |

50 |

5,0 |

|

12Х1МФ |

Нормализация 950 - 980°, воздух, отпуск 730 - 760°, воздух |

- |

- |

5,7 |

|

|

22Х3М |

Закалка 900 ± 10°, отпуск 660 ± 10°, охлаждение на воздухе |

1,46 |

- |

8,0 |

|

|

16ГНМА |

ТУ-108-11-507-80 |

Нормализация 920 - 940°, отпуск 620 - 670° |

- |

80 |

4,0 |

|

12МХЛ |

ТУ-108-672-77 |

Нормализация 880 - 920°, отпуск 620 - 650° |

1,06 |

- |

3,6 |

|

20ХМФЛ |

То же |

I нормализация 980 - 1000° |

1,30 |

- |

6,4 |

|

II нормализация 960 - 980°, |

|||||

|

отпуск 710 - 740° |

|||||

|

15Х1МФЛ |

" |

I нормализация 1020 - 1050° |

1,40 |

- |

5,3 |

|

II нормализация 1000 - 1010° |

|||||

|

отпуск 720 - 750° 1,40 |

|||||

|

15X2НМФA |

ТУ-108-755-78 |

Закалка с 920°, отпуск 650° |

- |

100 |

6,5 |

|

10ГН2МФА |

ТУ-108-766-78 |

Закалка с 850°, отпуск 650° |

- |

- |

6,6 |

|

22К |

ТУ-24-3-448-74 |

В состоянии поставки |

1,10 |

85 |

5,0 |

|

08X14МФ |

ТУ-14-3-815-79 |

Закалка 1000° воздух, отпуск 760 - 780° воздух |

0,90 |

90 |

7,8 |

|

14ХГСН2МА |

ТУ-14-1-1865-76 |

Нормализация 950°, отпуск 650 ° |

0,82 |

120 |

5,8 |

|

ЭЦ-176 |

ПРИЛОЖЕНИЕ 10

Рекомендуемое

1. В точках соприкосновения электроконтактов с металлом контролируемого изделия при циркулярном намагничивании, как правило, возникает местное подкаливание металла - прижог. У ряда металлов в зоне прижога возникает недопустимое увеличение твердости, которое может привести к трещинообразованию в процессе эксплуатации изделия.

2. Для предупреждения и уменьшения прижогов необходимо выполнять следующие правила:

при работе на стационарных дефектоскопах применять прокладки из свинца или медной сетки;

при работе с переносными и передвижными дефектоскопами периодически зачищать наконечники электроконтактов, не допуская их почернения;

по возможности использовать наконечники из металлов с низкой температурой плавления (из свинца или цинка), так как в этом случае температура в зоне прижога не поднимается выше точки плавления металла электроконтакта;

использовать ножные педальные или ручные кнопочные выключатели.

3. Включение и выключение тока при циркулярном намагничивании производить только при надежном электроконтакте электродов с контролируемой поверхностью изделия.

ПРИЛОЖЕНИЕ 11

Рекомендуемое

НОРМЫ РАСХОДА ОСНОВНЫХ МАТЕРИАЛОВ НА 100 м2 КОНТРОЛИРУЕМОЙ ПОВЕРХНОСТИ

|

Материал |

Количество |

Примечание |

|

Суспензия, л |

300 |

см. рекомендуемое приложение 4 |

|

Моющие растворы, л |

150 |

см. рекомендуемое приложение 5 |

|

Халата х/б, шт |

1 |

|

|

Перчатки х/б, пары |

10 |

|

|

Очки защитные, шт. |

2 |

|

|

Распираторы, шт. |

4 |

|

|

Бязь, м2 |

50 |

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, НА КОТОРЫЕ ДАНЫ ССЫЛКИ В НАСТОЯЩЕМ СТАНДАРТЕ

|

1. |

ГОСТ 2.3694-79. |

Паста магнитная для магнитопорошковой дефектоскопии. |

|

2. |

ГОСТ 3.1102-74. |

Единая система технологической документации. |

|

3. |

ГОСТ 3.1502-74. |

Правила оформления документов на технический контроль. |

|

4. |

Сталь подшипниковая. Технические условия. |

|

|

5. |

ГОСТ 977-75. |

Отливки из конструкционной нелегированной и легированной стали. Общие технические условия. |

|

6. |

ГОСТ 1050-74. |

Сталь углеродистая качественная конструкционная. |

|

7. |

ГОСТ 1435-74. |

Сталь инструментальная углеродистая. |

|

8. |

Сталь калиброванная круглая. |

|

|

9. |

Сталь легированная конструкционная. Марки и технические требования. |

|

|

10. |

Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки и технические требования. |

|

|

11. |

ГОСТ 6613-73. |

Сетки проволочные тканые с квадратными сечениями нормальной точности. |

|

12. |

Поковки из конструкционной углеродистой и легированной стали. Технические условия. |

|

|

13. |

ГОСТ 9411-75. |

Стекло оптическое цветное. |

|

14. |

ГОСТ 14841-69. |

Люксметры фотоэлектрические. |

|

15. |

Спирт этиловый технический. Технические условия. |

|

|

16. |

Сталь теплоустойчивая. |

|

|

17. |

ГОСТ 19232-73. |

Термины и определения. |

|

18. |

ГОСТ 21105-75. |

Контроль неразрушающий. Магнитопорошковый метод. |

|

19. |

ТУ 108-11-507-80. |

Обечайки кованные из стали марки 16ГНМА. |

|

20. |

ТУ 108-672-77. |

Отливки из теплоустойчивой стали перлитного класса для деталей паровых турбин. |

|

21. |

ТУ 108-765-78. |

Заготовка из стали марок 15Х2НМФА и 15Х2НМФА-А для корпусов и крышек и других узлов реакторных установок. |

|

22. |

ТУ 108-766-78. |

Заготовка из стали марки 10ГН2МФА для оборудования АЭС. |

|

23. |

ТУ 24-3-448-74. |

Поковки из стали 22к, 22к-ВД, 22к-ш. |

|

24. |

ТУ 14-3-815-79. |

Трубы бесшовные холоднодеформированные и теплодеформированные из стали марки 08Х14МФ. |

|

25. |

ТУ 14-1-1865-76. |

Прутки из конструкционной легированной стали 18ХГСН2ВМА (ДИ22), 14XCH2MA (ЭП 176), 18ХГСН2МА (ДИ4). |

|

26. |

ТУ 6-09-26-262-77 |

Магнитно-люминесцентный порошок, люмагпор-3Б. |

|

27. |

ТУ 6-09-27-90-77. |

Красная водная паста КВ-1. |

|

28. |

ТУ 6-14-1009-74. |

Черный магнитный порошок. |

|

29. |

ТУ 6-29-27-88-76. |

Черная водная паста ЧВ-1. |

|

30. |

ТУ 16-545-056-75. |

Лампа дуговая ртутная ультрафиолетового излучения в черной колбе с зеркальным отражением. |

|

31. |

ПК 1514-72. |

Правила контроля соединений и наплавки узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок. |

|

32. |

«Правила технической эксплуатации электроустановок потребителей и правила техники безопасности при эксплуатации электроустановок потребителей», утвержденные Госэнергонадзором 12.04.69 г. |

|

|

33. |

«Типовые отраслевые нормы бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений» № 1097/п-27 от 30.12.1959 г. |

|

|

34. |

ОП 1513-72. |

Основные положения по сварке и наплавке узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок. |

СОДЕРЖАНИЕ