| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ТУРБОКОМПРЕССОРЫ АВТОТРАКТОРНЫЕ

Общие технические требования

и методы испытаний

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт» (ФГУП «НАМИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 988-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

|

3 Основные параметры и размеры.. 2 Приложение А (обязательное) 8 Правила выполнения измерений параметров Приложение Б (обязательное) 9 Расчетные формулы для обработки результатов испытаний |

ГОСТ Р 53637-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ТУРБОКОМПРЕССОРЫ АВТОТРАКТОРНЫЕ Общие технические требования и методы испытаний Automotive turbochargers. General technical requirements and test methods |

Дата введения - 2010-06-01

1 Область применения

Настоящий стандарт распространяется на радиальные турбокомпрессоры (далее - ТКР), предназначенные для наддува автотракторных двигателей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.563.3-97 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Процедура и модуль расчетов. Программное обеспечение

ГОСТ 8.586.1-2005 (ИСО 5167-1:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования

ГОСТ 8.586.5-2005 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 5. Методика выполнения измерений

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Основные параметры и размеры

3.1 В конструкторской документации должны быть указаны следующие параметры и размеры:

- габаритные и присоединительные размеры;

- максимальная рабочая частота вращения ротора;

- максимальная степень повышения давления компрессора при максимальной рабочей частоте вращения ротора;

- максимально допустимая температура газа перед турбиной;

- ресурс.

3.2 Коэффициенты полезного действия (КПД) компрессора и турбины автотракторных турбокомпрессоров, определенные на безмоторном стенде, должны соответствовать значениям, указанным в таблице 1.

Таблица 1

|

Типоразмер |

|||||||

|

ТКР 4 |

ТКР 5 |

ТКР 6 |

ТКР 7 |

ТКР 8 |

ТКР 9, ТКР 10 |

ТКР 11, ТКР 12 |

|

|

Наружный диаметр колеса компрессора, мм |

35 - 44 включ. |

45 - 55 включ. |

56 - 66 включ. |

65 - 85 включ. |

85 - 105 включ. |

110 - 130 включ. |

|

|

Максимальная частота вращения ротора, мин-1, не менее |

180000 |

150000 |

130000 |

120000 |

105000 |

90000 |

75000 |

|

Максимальная температура газа перед турбиной, °С, не менее при наддуве: |

|

|

|

|

|

|

|

|

- дизеля |

700 |

700 |

700 |

700 |

700 |

700 |

700 |

|

- бензинового двигателя |

850 |

850 |

850 |

- |

- |

- |

- |

|

Максимальный адиабатический КПД компрессора, %, не менее |

72 |

73 |

74 |

75 |

76 |

77 |

78 |

|

Максимальный эффективный КПД турбины, %, не менее |

57 |

60 |

62 |

64 |

66 |

67 |

68 |

|

Максимальная степень повышения давления,не менее |

1,7 |

1,8 |

2,1 |

2,3 |

2,4 |

2,6 |

2,7 |

|

Масса ТКР (без регулирующего устройства), кг, не более |

5 |

6 |

7 |

9,5 |

14,5 |

18,5 |

30 |

4 Технические требования

4.1 ТКР должны соответствовать требованиям настоящего стандарта и конструкторской документации (КД), утвержденной в установленном порядке.

4.2 Основные и габаритные размеры должны соответствовать КД.

4.3 Ротор турбокомпрессора должен быть динамически отбалансирован с точностью, установленной в КД.

4.4 Конструкция турбокомпрессора должна обеспечивать надежное крепление его на двигателе, а также герметичность стыков от протечек газа, масла, воды и воздуха.

4.5 Давление и тонкость фильтрации смазочного масла должны соответствовать значениям, установленным в КД.

4.6 Турбокомпрессор должен обеспечивать производительность и степень повышения давления компрессора при установленной температуре газов перед турбиной и ее пропускной способности. Числовые значения этих параметров и допустимое отклонение устанавливают в КД.

4.7 Ресурс турбокомпрессора (срок его службы до капитального ремонта) должен быть не менее соответствующего показателя двигателя.

4.8 Показатели безотказности, ремонтопригодности и сохраняемости должны быть установлены в КД.

4.9 Турбокомпрессор должен соответствовать требованиям технической эстетики. Внешний вид и окраска поверхностей турбокомпрессора должны соответствовать КД на него.

5 Правила приемки

5.1 Служба технического контроля (СТК) осуществляет приемку ТКР, включающую в себя:

- внешний осмотр;

- проверку маркировки и комплектности.

6 Методы испытаний

6.1 Показатели и характеристики радиальных турбокомпрессоров

6.1.1 В результате испытаний ТКР определяют следующие характеристики:

- для компрессора - зависимость степени повышения давления в

компрессоре ![]() и его КПД hк

от приведенного расхода Gк.np;

и его КПД hк

от приведенного расхода Gк.np;

- для турбины - зависимость приведенного расхода газа Gт.пр и эффективного КПД от степени понижения давления в турбине.

6.1.2 Для ТКР, снабженных перепускными клапанами или устройствами, регулирующими пропускную способность турбины, определяют давление воздуха за компрессором, соответствующее началу открытия клапана или регулирующего устройства.

6.2 Объекты и организация испытаний

6.2.1 Испытаниям подвергают ТКР, изготовленный и собранный согласно КД и принятый СТК предприятия-изготовителя.

6.2.2 Хранение ТКР осуществляют в соответствии с ТУ.

6.2.3 Одновременно с ТКР предприятие-изготовитель предоставляет следующую документацию:

- ТУ на ТКР;

- паспорт;

- КД (в случае необходимости);

- дополнения и изменения в конструкции по отношению к базовой модели или прототипу.

6.3 Условия испытаний

6.3.1 При проведении испытаний ТКР температуру и давление масла на входе в подшипники поддерживают в пределах, указанных в ТУ на модификацию ТКР.

6.3.2 Масло, применяемое для смазки подшипников ТКР, должно соответствовать ТУ.

6.3.3 Техническое обслуживание ТКР в течение всего периода испытаний осуществляют в соответствии с требованиями руководства по эксплуатации.

6.4 Оборудование и средства измерений

6.4.1 Испытания ТКР выполняют на специальном стенде, позволяющем осуществлять независимое регулирование расхода газа через турбину и расхода воздуха через компрессор и выводить ТКР на все режимы внутри рабочей области при установленной в ТУ температуре рабочего газа.

Газ с установленной температурой рекомендуется получать от сгорания автотракторного топлива во встроенной в стенд камере сгорания, к которой подводится сжатый воздух от независимого источника.

Стенд должен быть оборудован системой измерения температур, давлений и расходов воздуха и газа.

Газ с установленной температурой рекомендуется получать от сгорания автотракторного топлива во встроенной в стенд камере сгорания, к которой подводится сжатый воздух от независимого источника.

6.4.2 Испытательное оборудование и средства измерений, применяемые при проведении испытаний, должны быть аттестованы.

6.4.3 Номенклатура параметров, измеряемых при испытаниях, и погрешности средств измерений приведены в таблице 2.

Таблица 2

|

Предельная погрешность |

|

|

1 Атмосферное давление ра, кПа |

± 0,1 |

|

2 Температура воздуха на входе в компрессор tк, °С |

± 1 |

|

3 Параметры, измеряемые для определения расхода газа через турбину |

|

|

3.1 Абсолютное давление перед мерным соплом рс, кПа |

± 0,6 |

|

3.2 Температура воздуха на входе в мерное сопло tc, °С |

± 2 |

|

3.3 Перепад давления в мерном сопле Dрс, кПа |

± 0,015 |

|

4 Параметры, измеряемые для определения расхода воздуха через компрессор |

|

|

4.1 Разрежение в мерном коллекторе Dрм.к, Па |

± 5 |

|

4.2 Температура воздуха перед мерным коллектором tм.к, °С |

± 1 |

|

5 Перепад температур в компрессоре Dtk, °С |

± 0,3 |

|

6 Разрежение на входе в компрессор Dрк, Па |

± 20,0 |

|

7 Избыточное давление на выходе из компрессора рк, кПа |

± 0,5 |

|

8 Частота вращения ротора п, с-1 |

± 5,0 |

|

9 Температура газа на входе в турбину tт, °С |

± 10,0 |

|

10 Избыточное давление газа на входе в турбину рт0, кПа |

± 0,5 |

|

11 Избыточное давление газа на выходе из турбины рт2, кПа |

± 0,02 |

|

12 Давление топлива перед форсункой камеры сгорания, ртопл, кПа |

± 3% |

6.4.4 Правила выполнения измерений параметров приведены в приложении А.

6.5 Подготовка к проведению испытаний

6.5.1 Подготовка ТКР к испытаниям включает в себя:

- измерение геометрических размеров колес компрессора и турбины;

- установку датчика измерения частоты вращения ротора ТКР;

- подготовку измерений параметров в соответствии с приложением А.

- установку ТКР на стенд и проверку функционирования систем стенда и приборов.

6.6 Определение характеристик радиальных турбокомпрессоров

6.6.1 Характеристику компрессора определяют при постоянных значениях приведенной окружной скорости Uк2np (150, 200, 250, 300, 350, 400, 450 м/с) и переменных значениях расхода воздуха через компрессор. Число режимов, соответствующее различным значениям расхода воздуха через компрессор, должно быть не менее шести.

6.6.2 Характеристику турбины определяют при изобарном подводе рабочего тела, т. е. при рт0 = const на установившемся режиме работы ТКР. Допускается одновременное снятие характеристик турбины и компрессора.

6.6.3 Окружную скорость Uк2np, приведенную к стандартным условиям (атмосферное давление рк1пр = 100 кПа, температура окружающей среды Тк1пр = 25 °С), вычисляют по формуле

|

|

(1) |

где Uк2 - действительная окружная скорость на наружном диаметре колеса компрессора, м/с;

Тк1 - действительная температура окружающей среды, °С.

6.6.1.3 Расход воздуха через компрессор Gк.np, приведенный к стандартным условиям (атмосферное давление рк1пр = 100 кПа, температура окружающей среды Тк1пр = 25 °С), вычисляют по формуле

|

|

(2) |

где Gк - действительный расход воздуха через компрессор, кг/с;

рк1 - действительное атмосферное давление, кПа.

6.6.4 Определение характеристик ТКР включает в себя следующие этапы:

а) пуск стенда (либо подачу воздуха в газовоздушный тракт, либо подачу воздуха и пуск камеры сгорания);

б) перевод заслонки за компрессором в положение, соответствующее наименьшему расходу воздуха через компрессорную ступень, при котором обеспечивается ее устойчивая работа при выбранной по программе приведенной окружной скорости колеса компрессора;

в) установку действительной частоты вращения ротора в зависимости от температуры воздуха в боксе, окружной скорости и геометрических размеров колеса компрессора;

г) снятие показаний приборов и перевод заслонки за компрессором в следующее положение;

д) повторение этапов в) и г) до полного снятия характеристики ТКР;

е) выбор следующей по программе окружной скорости и повторение этапов б) -д).

6.7 Обработку результатов измерений выполняют на компьютере по расчетным формулам, приведенным в приложении Б.

6.8 Оценка результатов испытаний

6.8.1 После испытаний проводят обследование ТКР с частичной разборкой. Обследование включает в себя:

- внешний осмотр деталей;

- проверку подтекания масла или протечки газа;

- осмотр колес компрессора и турбины и оценку их внешнего состояния;

- оценку работы уплотнений по наличию следов проникания масла в компрессорную ступень;

- проверку надежности крепления корпусов компрессора и турбины к корпусу подшипников.

6.8.2 Оценку характеристик и показателей ТКР выполняют путем сопоставления их с требованиями настоящего стандарта, КД и ТУ.

6.9 Отчетность

6.9.1 Результаты испытаний должны быть представлены в протоколе, содержащем:

- акт приемки образцов на испытания;

- характеристики компрессора и турбины;

- результаты обследования образцов после испытаний.

7 Маркировка

7.1 Маркировку ТКР наносят на наружные поверхности непосредственно или путем установки таблички.

7.2 Маркировка должна сохраняться и оставаться разборчивой в течение всего срока службы ТКР.

7.3 Маркировка должна содержать:

- товарный знак изготовителя;

- обозначение модели и модификации ТКР;

- порядковый номер ТКР;

- месяц и год выпуска.

8 Упаковка

8.1 Упаковка и консервация ТКР должна соответствовать ТД.

Приложение

А

(обязательное)

Правила выполнения измерений параметров

А.1 Измерение давлений и температур

А.1.1 Измерение избыточных давлений (разрежений) воздуха и газа осуществляют на стенках трубопровода, площадь сечения которого должна равняться площади соответствующего сечения входного или выходного отверстия турбины или компрессора.

В случае комплектации ТКР затурбинным диффузором измерение давления за турбиной выполняют в сечении, равном по площади выходному сечению диффузора.

Приемные отверстия выполняют диаметром от 1,0 до 1,5 мм. Приемные отверстия не должны иметь заусенцев и фасок на кромках со стороны потока, их оси должны быть перпендикулярны к стенке трубопровода.

А.1.2 Избыточное давление (разрежение) воздуха и газа измеряют не менее чем в четырех точках, равномерно расположенных по периметру трубопровода, с последующей их закольцовкой и подводом давления через уравнительный бачок или дроссельное отверстие к измерительному прибору.

А.1.3 Для исключения погрешности, обусловленной возможной разницей давлений в испытательном боксе и кабине, измерение разрежения в мерном коллекторе микроманометром выполняют относительно давления в боксе.

А.1.4 Измерение повышения температуры воздуха в компрессоре выполняют многоспайными дифференциальными термопарами, осредняющими температуру не менее чем по шести точкам в сечениях на входе в компрессор и на выходе из него. Температуру заторможенного потока на выходе из компрессора вычисляют по формуле

|

|

(А.1) |

где Tизм - измеренная температура воздуха за компрессором, °С

r - коэффициент восстановления, определяемый при газодинамической тарировке термопары;

t(lс2) - газодинамическая функция, зависящая от скорости потока в контрольном сечении.

А.1.5 Измерение температур газа на входе в турбину, воздуха на входе в компрессор и перед мерным соплом выполняют односпайными термопарами.

Контрольное сечение для измерения температуры газа перед турбиной должно находиться на расстоянии, не превышающем два гидравлических диаметра трубопровода.

А.2 Определение расхода воздуха через компрессор и расхода газа через турбину

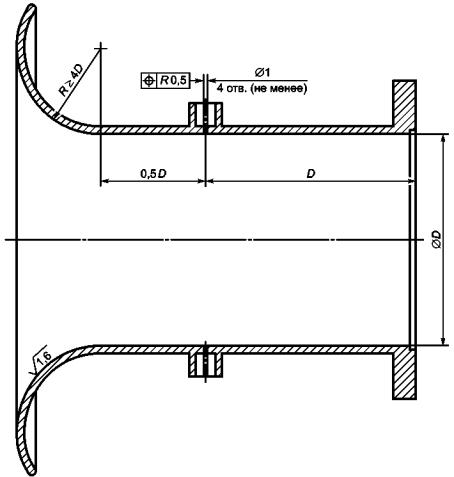

А.2.1 Определение расхода воздуха через компрессор осуществляют с помощью мерного коллектора (см. рисунок А.1) или других измерительных средств, обеспечивающих необходимую точность измерения.

Диаметры мерного коллектора и промежуточного трубопровода должны быть равны.

Длина промежуточного трубопровода должна быть не менее 10 диаметров мерного коллектора. Входной участок мерного коллектора должен быть скруглен, радиус входного участка должен быть не менее чем 0,4 диаметра мерного коллектора.

А.2.2 Определение расхода воздуха через камеру сгорания осуществляют с помощью сужающего устройства в соответствии с ГОСТ 8.586.1, ГОСТ 8.586.3, ГОСТ 8.586.5.

Сужающее устройство устанавливают перед камерой сгорания.

Расход топлива Gтопл, поступающего в камеру сгорания, рекомендуется вычислять по зависимости от давления перед форсункой. Указанная зависимость определяется при истечении топлива в емкость с атмосферным давлением. Максимальная относительная погрешность измерения расхода топлива не должна превышать 0,05.

Рисунок 1 - Коллектор для измерения расхода воздуха

Приложение

Б

(обязательное)

Расчетные формулы для обработки результатов испытаний

Б.1 Приведенный расход воздуха через компрессор Gкпр, кг/с, вычисляют по формуле

|

|

(Б.1) |

где Dм.к - диаметр мерного коллектора, м;

p(l1)

- газодинамическая функция, вычисляемая по формуле ![]()

Б.2 Степень повышения давления в компрессоре ![]() вычисляют по формуле

вычисляют по формуле

|

|

(Б.2) |

где

rк2 - плотность воздуха на выходе из компрессора, равная ![]() кг/м3;

кг/м3;

Fк2 - площадь сечения трубопровода на выходе из компрессора, м2.

Б.3 КПД компрессора по параметрам торможения ![]() вычисляют по формуле

вычисляют по формуле

|

|

(Б.3) |

где ![]() - повышение температуры в компрессоре.

- повышение температуры в компрессоре.

Б.4 Коэффициент полной работы компрессора yп вычисляют по формуле

|

|

(Б.4) |

где ![]()

Б.5 Степень понижения давления в турбине dт вычисляют по формуле

|

|

(Б.5) |

Б.6 Расход воздуха через камеру сгорания Gк.с, кг/с, вычисляют по ГОСТ 8.586.5 по формуле (5.2):

|

|

(Б.6) |

где С - коэффициент истечения, вычисляемый по формуле (5.1) ГОСТ 8.586.3;

Е - коэффициент скорости входа, вычисляемый по формуле (3.6) ГОСТ 8.586.1;

e - коэффициент расширения, вычисляемый по формуле (5.2) ГОСТ 8.586.3;

dc - диаметр сопла ИСА 1932, м;

rс - плотность воздуха перед соплом ИСА 1932, кг/м3;

Drс - перепад давления на сопле ИСА 1932, Па.

Б.7 Расход газа через турбину Gт, кг/с, вычисляют по формуле

|

Gт = Gк.с + Gтопл. |

(Б.7) |

Б.8 Приведенный расход газа через турбину Gпр, кг/с, К0,5 кПа, вычисляют по формуле

|

|

(Б.8) |

Б.9 Эффективный КПД турбины hе вычисляют по формуле

|

|

(Б.9) |

где ![]()

Показатель k при обработке результатов испытаний компрессора принимают равным 1,40, результатов испытаний турбины - 1,35.

Приложение В

(рекомендуемое)

Форма протокола испытаний

ПРОТОКОЛ №_____ 1 Организация, предоставившая образцы 2 Объект испытаний (обозначение изделия) 3 Дата поступления образцов на испытания 4 Количество образцов 5 Результаты контроля внешнего вида 6 Используемые приборы и оборудование_______________________________________ наименование, модель, дата поверки или аттестации 7 Результаты испытаний

8 Заключение:_____________________________________________________________ __________________________________________________________________________ __________________________________________________________________________

Дата _______________________ |

||||||||||||||||||||||||||||||||||||||||

Ключевые слова: двигатель автотракторный, турбокомпрессор, технические условия, частота вращения, степень повышения давления, КПД, расход воздуха, методы испытаний