| Информационная система |  |

Всероссийский научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения ОАО «ВНИИнефтемаш»

|

СОГЛАСОВАНО Госгортехнадзор России Письмо № 11-11/425 от 29.04.2004 г. Л.H. Ганьшина Заместитель начальника Управления по надзору в химической, нефтехимической и нефтеперерабатывающей промышленности |

УТВЕРЖДАЮ Зам. Генерального директора ОАО «ВНИИнефтемаш» В. Емелькина «19»04. 2004 г |

АППАРАТЫ

ТЕПЛООБМЕННЫЕ

КОЖУХОТРУБЧАТЫЕ И ТЕПЛООБМЕННИКИ «ТРУБА В ТРУБЕ»

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

АТК-РЭ–2004

|

Заведующий отделом № 17 ________В.Л. Головачев «10 » 04 2004 г. |

2004

СОДЕРЖАНИЕ

|

1. Эксплуатационные ограничения и меры безопасности. 3 2. Подготовка аппаратов к монтажу. 4 4. Подготовка аппаратов к эксплуатации. 6 6. Проверка технического состояния и техническое обслуживание. 10 |

Настоящее руководство распространяется на аппараты теплообменные кожухотрубчатые и теплообменники типа «труба в трубе» (далее аппараты), работающие под давлением не более 16 МПа (160 кгс/см2) при температуре стенки не ниже минус 70 °С, на которые распространяются требования «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» ПБ 03-576, «Правил проектирования, изготовления и приемки сосудов и аппаратов стальных сварных» ПБ 03-584, применяющиеся в технологических установках нефтеперерабатывающей, нефтехимической, химической, газовой и других отраслях промышленности и изготавливающиеся по ТУ 26-02-1162, ТУ 3612-005-00220302, ТУ 3644-006-00220302, ТУ 3612-007-00220302, ТУ 3612-013-00220302, ТУ 3612-014-00220302, ТУ 3612-023-00220302, ТУ 3612-024-00220302, ТУ 3113-028-00220302, а также по технической документации на единичные аппараты, разработанной ОАО «ВНИИнефтемаш» или другими проектными организациями.

Руководство по эксплуатации устанавливает требования по мерам безопасности, подготовке к монтажу, пуску, сдаче в эксплуатацию, эксплуатации, контролю технического состояния и технического обслуживания, ремонту, хранению, транспортированию и утилизации аппаратов.

Предприятие, эксплуатирующее аппараты, обязано выполнять требования настоящего руководства по эксплуатации (обязательное приложение к паспорту аппарата), соответствующих нормативно-технических документов, утвержденных в установленном порядке, регламентирующих правила хранения, монтажа, техники безопасности и эксплуатации сосудов, работающих под давлением:

- ГОСТ 12.0.003 «Опасные и вредные производственные факторы. Классификация»;

- ГОСТ 12.1.005 «ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические требования»;

- ГОСТ 12.1.010 «ССБТ. Взрывоопасность. Общие требования»;

- ГОСТ 12.2.003 «Оборудование производственное. Общие требования безопасности»;

- ГОСТ 12.3.009 «ССБТ. Работы погрузочно- разгрузочные. Общие требования безопасности»;

- ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением»;

- ПБ 09-540 «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств»;

Аппараты теплообменные кожухотрубчатые и теплообменники «труба в трубе».

- ПБ 03-517 «Общие правила промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов»;

- ПБ 09-563 «Правила промышленной безопасности для нефтеперерабатывающих производств»;

- ПБ 03-584 «Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных»;

- ОСТ 26-291 «Сосуды и аппараты стальные сварные. Общие технические условия»;

- ПУЭ «Правила устройства электроустановок»;

- СН 245 «Санитарные нормы проектирования промышленных предприятий»;

- СНиП 3.05.05 «Строительные нормы и правила. Технологическое оборудование и технологические трубопроводы».;

- ИТН «Инструкция по техническому надзору, методам ревизии и отбраковке трубчатых печей, резервуаров, сосудов и аппаратов нефтеперерабатывающих и нефтехимических производств.

На основании требований действующих нормативно-технических документов, настоящего руководства и технологического регламента установки, на предприятии, эксплуатирующем аппараты, должны быть разработаны и утверждены в установленном порядке инструкции техники безопасности при проведении их монтажа, пуска и эксплуатации и производственная инструкция, учитывающие возможные особенности монтажа и эксплуатации аппаратов на данной установке, которые должны быть выданы обслуживающему персоналу.

Руководство по эксплуатации должно входить в состав сопроводительной документации предприятия-изготовителя теплообменной аппаратуры согласно ПБ 03-584, ОСТ 26-291.

Обслуживание аппаратов, на которые распространяется действие «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», а также предназначенных для работы с взрывопожароопасными и ядовитыми средами, может быть поручено лицам, не имеющим медицинских противопоказаний к данным работам, обученным, аттестованным и имеющим удостоверение на право обслуживания сосудов.

Нарушение требований настоящего руководства может представлять опасность для жизни и здоровья человека (травмы, химические и термические ожоги и др.)

Срок действия руководства по эксплуатации АТК-РЭ-2004 установлен с 01.05.2004г. Ранее действующее руководство по эксплуатации - АТК-РЭ-98 отменяется.

1. ЭКСПЛУАТАЦИОННЫЕ ОГРАНИЧЕНИЯ И МЕРЫ БЕЗОПАСНОСТИ.

1.1. Монтаж, пуск и эксплуатация аппаратов должны осуществляться с соблюдением всех правил безопасности, установленных для различных видов работ, общих правил безопасности и противопожарных требований, действующих на данном предприятии, а также требований настоящего руководства.

1.2. Условия эксплуатации аппаратов должны соответствовать технологическому регламенту всей установки.

1.3. Назначение аппаратов, средняя температура наиболее холодной пятидневки и сейсмичность районов, в которых возможна установка аппаратов, должны соответствовать технической характеристике аппаратов. Место монтажа аппаратов должно соответствовать требованиям раздела 6 «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576) и раздела 3 настоящего руководства.

1.4. Аппараты должны эксплуатироваться при соблюдении требований разделов 5; 6; 7 «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576).

1.5. Установка аппаратов должна исключать опасность их опрокидывания. Для удобства их обслуживания должны быть установлены, при необходимости, площадки и лестницы. Указанные устройства не должны нарушать прочности и устойчивости аппаратов.

1.6. Обвязка аппаратов технологическими трубопроводами должна исключать передачу нагрузок на штуцеры аппаратов.

1.7. Аппараты должны быть заземлены и освещены в соответствии с требованиями ВСН 10 и ПУЭ. Молниезащита аппаратов выполняется в соответствии с «Инструкцией по устройству молниезащиты зданий и сооружений» РД 34.21.122.

1.8. Аппараты следует теплоизолировать, исходя из условий:

- теплопотерь;

- холодопотерь;

- требований техники безопасности;

- предотвращения конденсации влаги.

Необходимость теплоизоляции, ее толщина и тип определяются проектной организацией, осуществляющей технологический расчет аппаратов с учетом температурного режима работы аппаратов и климатических условий. Теплоизоляция должна выполняться специализированной организацией в соответствии с проектом после завершения гидравлических и др. испытаний аппаратов.

1.9. При эксплуатации аппаратов ЗАПРЕЩАЕТСЯ ПРЕВЫШАТЬ ПАРАМЕТРЫ, УКАЗАННЫЕ В ПАСПОРТЕ. Эксплуатация аппаратов при параметрах, отличающихся от указанных в паспорте, разрешается только после согласования в установленном порядке.

1.10. Сброс газов из аппаратов допускается только через трубопроводы выхода их на факел. ЗАПРЕЩАЕТСЯ СБРАСЫВАТЬ ГАЗ ЧЕРЕЗ ЗАЗОР РАЗВЕДЕННЫХ ФЛАНЦЕВ.

1.11. Аппараты следует немедленно остановить в случаях, предусмотренных инструкцией по режиму работы и безопасному обслуживанию, утвержденной в установленном порядке предприятием, эксплуатирующим аппараты, в частности:

- при повышении давления или температуры в аппаратах выше разрешенных технической характеристикой;

- при неисправности предохранительных клапанов;

- при обнаружении в аппаратах и их элементах, работающих под давлением, трещин, выпучин, утонения стенок ниже расчетных значений, пропусков, течи или потения в сварных швах, течи во фланцевых соединениях, разрыва прокладок;

- при неисправности контрольно-измерительных приборов и средств автоматики, предусмотренных паспортом аппаратов;

- при нарушении технологического режима;

- при возникновении пожара, непосредственно угрожающего аппаратам

- при неисправности или неполном количестве крепежных деталей фланцевых соединений;

- при аварийных ситуациях (при отключении электроэнергии, прекращении подачи сжатого воздуха и т.д.).

1.12. Предохранительные устройства должны, как правило, устанавливаться на патрубках аппаратов или трубопроводах, непосредственно присоединенных к сосуду и соответствовать требованиям раздела 5 ПБ 03-576.

1.13. Пуск, остановку и испытание на герметичность в зимнее время аппаратов, установленных на открытом воздухе или в неотапливаемом помещении, проводить в соответствии с «Регламентом» (приложение 18 к ПБ 03-584)

1.14. При остановке в зимнее время аппаратов, установленных на открытом воздухе или в не отапливаемых помещениях, из трубного и межтрубного пространств следует удалить замерзающие продукты с соблюдением дополнительных мер безопасности, исключающих возможность взрыва, пожара или разрушения (повреждения) элементов аппарата.

1.15. Ремонт аппаратов и их элементов во время работы не допускается.

1.16. Перед началом ремонтных работ пропарить трубное и межтрубное пространство аппаратов. Во время пропарки со стороны распределительной камеры или крышки кожуха ЗАПРЕЩАЕТСЯ ПРОВОДИТЬ РАБОТЫ

С ПРОТИВОПОЛОЖНОГО КОНЦА АППАРАТА. Для вредных сред 1 и 2 классов опасности по ГОСТ 12.1.007 аппараты должны быть подвергнуты тщательной обработке (нейтрализации, дегазации) в соответствии с инструкцией по безопасному ведению работ, утвержденной руководителем предприятия, эксплуатирующего аппараты, в установленном порядке.

2. ПОДГОТОВКА АППАРАТОВ К МОНТАЖУ.

2.1. Способы транспортирования, разгрузки и хранения у предприятия, эксплуатирующего аппараты, должны обеспечивать сохранность качества аппаратов, предохранять их от коррозии, эрозии, загрязнения, механических повреждений и деформации в соответствии с ПБ 03-584и ГОСТ 12.3.009. Места хранения аппаратов не должны подвергаться воздействию коррозионноактивных сред.

2.2. Строповка аппаратов должна производиться в соответствии со схемой строповки, указанной на сборочном чертеже в паспорте аппаратов. На корпусах аппаратов должны быть указаны места строповки и центр масс.

ЗАПРЕЩАЕТСЯ:

- стропить аппараты за штуцеры, люки и другие выступающие части изделия, не предназначенные для этой цели:

- сбрасывать с платформ ящики с комплектующими деталями;

- транспортировка волоком, разгрузка скатыванием или опрокидывание аппаратов;

- стропить теплообменники «труба в трубе» за кожуховые трубы.

2.3. Перед монтажом необходимо:

- распаковать все транспортные укладки и ящики с деталями;

- проверить комплектность аппаратов по комплектовочным ведомостям и упаковочным листам;

- расконсервировать (при необходимости) и осмотреть все сборочные единицы и детали, убедиться в отсутствии вмятин, поломок, трещин, и т.п.;

- проверить соответствие прокладок условиям эксплуатации;

- проверить наличие у штуцеров заглушек с прокладками, которыми они должны быть закрыты во избежание попадания в аппарат атмосферных осадков, грязи и т.д.

Технологию расконсервации определяет предприятие, эксплуатирующее аппараты если иное не указано в техдокументации на аппарат.

3. МОНТАЖ АППАРАТОВ.

3.1. Монтаж аппаратов проводить в соответствии с проектом производства работ, разработанным специализированной проектной организацией.

3.2. Приварка площадок для обслуживания и других элементов к аппаратам из легированных и нержавеющих сталей или аппаратам, прошедшим термообработку, допускается только к специально предусмотренным для них накладкам и планкам.

3.3. Горизонтальные аппараты следует устанавливать с уклоном 0,002 - 0,003 в сторону штуцера, расположенного в нижней части корпуса. Выверка оборудования на монтаже должна производиться согласно указаниям, приведенным в документации предприятия-изготовителя и рабочим чертежам. В случае отсутствия данного указания уклон следует выверять по нижней образующей корпуса аппаратов.

3.4. Аппараты могут устанавливаться как на бетонном фундаменте, так и на металлоконструкциях, при этом должна быть обеспечена возможность свободного скольжения подвижной опоры при температурных расширениях и сжатиях аппаратов.

3.5. При установке на фундамент горизонтальных аппаратов с седловыми опорами выполнить следующие требования:

- выверить аппараты, в опорах которых предусмотрены резьбовые втулки, с помощью регулировочных винтов (остальные аппараты выверить методами, рекомендованными монтажными организациями);

- смазать графитом или консистентной смазкой резьбовую часть регулировочных винтов перед бетонной подливкой;

- установка аппаратов на фундаменты должна осуществляться при минимальном выпуске регулировочных винтов;

- подливая бетон, следить, чтобы он не доходил до поверхности скольжения опоры по подкладному листу. Передвижение подкладного листа относительно фундамента недопустимо;

- после выверки аппаратов на фундаментах и затвердения бетонной подливки удалить регулировочные винты, а также болты, крепящие подкладной лист к опоре на время установки аппаратов на фундаменты. Резьбовые отверстия заполнить противокоррозионной смазкой;

- фундаментные болты в подвижной опоре расположить так, чтобы обеспечить свободное перемещение аппаратов при температурных удлинениях;

- после установки аппаратов на фундаменты приварить шайбы фундаментных болтов неподвижных опор к опорным плитам.

3.6. При установке горизонтальных аппаратов в блоки выполнить следующие требования:

- установить на фундамент нижний аппарат, выполнив требования пункта 3.5;

- установить верхний аппарат на нижний согласно сборочному чертежу паспорта, при этом установив набор прокладок под опоры;

- аппараты соединить по штуцерам корпуса;

- затянуть шпильки фланцевых соединений штуцеров;

- аппараты соединить по штуцерам распредкамер;

- затянуть шпильки фланцевых соединений штуцеров;

- для обеспечения точного соединения аппаратов в блоки рекомендуется установить несколько штифтов, плотно входящих в отверстия под

- шпильки фланцевых соединений;

- болты крепления опор не затягивать, а законтрить второй гайкой с зазором 1 - 2 мм.

В случае, когда после установки в блоки верхнего аппарата отсутствует полное сопряжение уплотнительных поверхностей фланцевых соединений штуцеров, сборку аппаратов выполнить в следующей последовательности:

- ослабить шпильки фланцевого соединения между распределительной камерой и корпусом;

- затянуть шпильки фланцевых соединений штуцеров до полного соприкосновения уплотнительных поверхностей;

- затянуть шпильки фланцевых соединений между распределительной камерой и корпусом.

Затяжку шпилек производить согласно требованиям пунктов 4.4; 4.5; 4.6 настоящего руководства по эксплуатации.

3.7. На подвижных опорах шайбы не приваривать, а затянуть гайки фундаментных болтов совместно с контргайками так, чтобы между гайкой и шайбой остался зазор от 1 до 2 мм.

3.8. Закрепить вертикальные аппараты после установки на все фундаментные болты.

3.9. До окончания затяжек гаек фундаментных болтов не проводить работы, которые могут вызвать смещение аппаратов.

4. ПОДГОТОВКА АППАРАТОВ К ЭКСПЛУАТАЦИИ.

4.1. Подготовка аппаратов к эксплуатации должна состоять из следующих работ:

- проверка правильности установки прокладок, наличия полного комплекта шпилек в отверстиях фланцевых соединений и вхождения выступа (шипа) фланцев во впадину (паз) ответного фланца;

- присоединение фланцев трубопроводов к фланцам аппаратов;

- установка контрольно-измерительной и предохранительной арматуры;

- проверка и затяжка крепежных изделий фланцевых соединений, в том числе находящихся внутри аппарата;

- испытание аппаратов на месте монтажа перед пуском в эксплуатацию;

- проведение технического освидетельствования.

4.2. Перед сборкой фланцевых соединений штуцеров необходимо провести проверку сертификатов на материалы крепежных деталей и прокладок для установления соответствия материалов требованиям чертежей и маркировке завода-изготовителя.

4.3. Перед установкой проверить качество шпилек, гаек и шайб: резьба должна быть чистой, без задиров, заусенцев, царапин и срывов, а поверхность не нарезанной части шпилек - гладкой. Гайка, надетая на резьбу шпильки, не должна иметь слабины (шатаний, качаний) и должна навертываться на всю резьбу вручную с небольшим усилием. Шпильки, предназначенные для работы при температуре свыше 300 °С, должны быть прографичены. Гайки должны плотно прилегать к опорной поверхности фланцев по всей поверхности.

4.4. Перед сборкой фланцевых разъемов проверить визуально качество поверхности фланца: риски, забоины и др. дефекты не допускаются. Проверить размеры и состояние прокладки и соответствие ее размерам привалочных поверхностей стыкуемых фланцев. Паронитовые прокладки перед установкой натереть с обеих сторон сухим графитом. Перед затяжкой шпилек убедиться в правильности установки прокладки, в наличии полного комплекта шпилек в отверстиях фланцев, и в том, что выступ (шип) фланца вошел во впадину (паз) ответного фланца. Перекос фланцев, а также неполный комплект шпилек не допускается.

4.5. Завертывание гаек при сборке фланцевых соединений производить стандартными ключами с контролем усилия затяжки. Пользоваться удлинителями ключей не допускается.

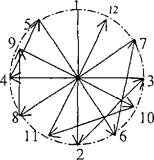

4.6. Затяжка шпилек производится равномерно в 3 - 4 приема в последовательности, схематично представленной на рис. 1.

Последовательность затягивания шпилек

Рис.1.

Через 2 часа после затяжки шпилек производится их дополнительная подтяжка с обеспечением одинакового усилия на каждой шпильке. ЗАПРЕЩАЕТСЯ ПОДТЯЖКА ШПИЛЕК ВО ВРЕМЯ РАБОТЫ И ПОД НАГРУЗКОЙ ВО ВРЕМЯ ПРОВЕДЕНИЯ ГИДРОИСПЫТАНИЙ.

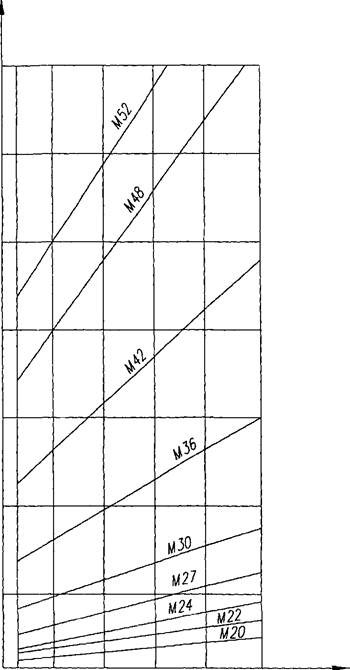

4.7. Рекомендуемое значение крутящего момента при затяжке приведено в приложении 3.

4.8. Разборка фланцевых соединений производится в обратном порядке. При этом производится осмотр фланцев, прокладки и крепежа с целью выявления дефектов. Выявленные дефекты и способы их устранения должны быть зарегистрированы в паспортах аппаратов.

4.9. Аппараты на месте монтажа перед пуском в эксплуатацию, а также периодически в процессе эксплуатации, подвергаются техническому освидетельствованию в соответствии с требованиями раздела 6 «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576) и настоящего руководства по эксплуатации.

Объем, методы и периодичность технических освидетельствований аппаратов должны соответствовать требованиям табл. 1 и 2.

4.10. Перед началом гидравлического испытания аппаратов необходимо убедиться в отсутствии внутри аппаратов грязи и посторонних предметов.

4.11. Разность температур стенки аппаратов и окружающего воздуха во время гидравлического испытания не должна вызывать конденсации влаги на поверхности стенок аппаратов.

4.12. После гидравлических испытаний аппараты, работающие под давлением вредных веществ 1, 2, 3 и 4 классов опасности по ГОСТ 12.1.007 должны подвергаться испытанию на герметичность воздухом или инертным газом под давлением, равным рабочему.

4.13. Испытания на герметичность в зимнее время следует проводить в соответствии с «Регламентом» (приложение 17 к ОСТ 26-291) при температуре испытательной среды не ниже допускаемой для аппаратов отрицательной температуры, указанной в паспорте.

4.14. По результатам технического освидетельствования эксплуатация аппаратов ЗАПРЕЩАЕТСЯ:

- если скорость коррозии стенок может привести к уменьшению толщины стенки аппаратов меньше расчетной до срока следующего внутреннего осмотра. Скорость коррозии должна определяться, исходя из сравнения результатов предыдущего и очередного замеров стенки аппаратов при внутренних осмотрах;

- если на внутренней и наружной поверхности аппаратов имеются трещины, надрывы, выпучины, а в сварных швах - дефекты сварки, трещины, надрывы, протравления;

- если в результате гидроиспытания обнаружены дефекты, не подлежащие исправлению.

4.15. Перед пуском аппаратов убедиться:

- в наличии разрешения органов Госгортехнадзора России на применение аппаратов;

- в правильности и надежности присоединения технологических приборов и контрольно-измерительных приборов;

- в надежности работы регулирующей, запорной и предохранительной арматуры, связанной с аппаратами по технологической схеме.

4.16. Перед пуском аппаратов в эксплуатацию удалить из их полостей воздух продувкой инертным газом. Вытеснение газовоздушной смеси считается законченным, когда содержание кислорода в газе, выходящем из аппаратов, составляет не более 2 % по показаниям газоанализатора. Допускается продувка водяным паром при температуре окружающего воздуха не ниже +5 °С.

При продувке аппаратов типов Н, К водяной пар подавать одновременно в трубное и межтрубное пространство.

Таблица 1

Периодичность технических освидетельствований аппаратов, находящихся в эксплуатации и не подлежащих регистрации в органах Госгортехнадзора России

|

Периодичность технического освидетельствования аппаратов |

||

|

наружного и внутреннего осмотра |

гидравлического испытания пробным давлением |

|

|

Аппараты, .работающие со средой, вызывающей разрушение и физико- химическое превращение материала (коррозия и т.п.) со скоростью не более 0,1 мм/год. |

2 года |

8 лет |

|

Аппараты, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0,1 мм/год. |

12 месяцев |

8 лет |

Примечания:

1. В случае невозможности проведения внутреннего осмотра необходимо проводить измерение толщины стенки аппаратов. Толщина стенки должна замеряться неразрушающим методом. Предел допускаемого значения основной погрешности толщиномера 0,1 мм. Обязательными местами замера толщины являются:

- точки вокруг штуцеров (не менее 4-х точек) на расстоянии 50 мм от края патрубка;

- точки посередине каждой обечайки корпуса или распределительной камеры (не менее 4-х), расположенные по диаметру и противоположные друг другу. Результаты замера и координаты точек следует приложить к паспорту аппаратов.

2. Скорость подъема и снижения давления при гидроиспытании должна быть не более 0,5 МПа (5 кгс/см2) в минуту.

3. Изменение периодичности технического освидетельствования допускается после проведения согласования в установленном порядке.

Таблица 2

Периодичность технических освидетельствований аппаратов, подлежащих регистрации в органах Госгортехнадзора России

|

Наименование |

|||

|

ответственным по надзору |

специалистом организации, имеющей разрешение (лицензию) органов Госгортехнадзора России |

||

|

наружного и внутреннего осмотра |

наружного и внутреннего осмотра |

гидравлического испытания пробным давлением |

|

|

1 |

2 |

3 |

4 |

|

Аппараты типов П и У по ГОСТ 27601 и разборные аппараты «труба в трубе», работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью не более 0,1 мм/год. |

После каждой выемки трубного пучка - аппараты типов П, У по ГОСТ 27601; после каждой вы емки внутренних труб- аппараты «труба в трубе». |

12 лет |

12 лет |

|

То же со скоростью коррозии более 0,1 мм/год до 0,3 мм/год. |

То же |

8 лет |

8 лет |

|

Аппараты типов Н и К по ГОСТ 27601 и неразборные аппараты «труба в трубе», работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0,1 мм/год. |

2 года |

4 года |

8 лет |

|

То же со скоростью коррозии более 0,1 мм/год до 0,3 мм/год. |

12 месяцев |

4 года |

8 лет |

Примечания:

1. В случае невозможности проведения внутреннего осмотра необходимо

проводить измерение толщины стенки аппаратов. Толщина стенки должна замеряться неразрушающим методом. Предел допускаемого значения основной погрешности толщиномера 0,1 мм. Обязательными местами замера толщины являются:

точки вокруг штуцеров (не менее 4-х точек) на расстоянии 50 мм от края патрубка;

точки посередине каждой обечайки корпуса или распределительной камеры (не менее 4-х), расположенные по диаметру и противоположные друг другу. Результаты замера и координаты точек следует приложить к паспорту аппаратов.

2. Скорость подъема и снижения давления при гидроиспытании должна быть не более 0,5 МПа (5 кгс/см2) в минуту.

3. Изменение периодичности технического освидетельствования допускается после проведения согласования в установленном порядке.

5. ЭКСПЛУАТАЦИЯ АППАРАТОВ.

5.1. При пуске аппаратов типов: Н - с неподвижными трубными решетками и К - с температурным компенсатором на кожухе среду подавать следует первоначально в межтрубное пространство, а затем в трубное. При этом разность температур стенок кожуха и труб должна поддерживаться в пределах допустимых значений, указанных в технической документации на аппараты (Приложения 1 и 2). При остановке аппаратов вначале следует удалять продукт из трубного пространства, затем из межтрубного с поддержанием допускаемой разности температур стенок кожуха и труб.

5.2. Припуске аппаратов типа ПК - с компенсатором на плавающей головке среду следует подавать одновременно в трубное и межтрубное пространство. При этом перепад давлений в трубном и межтрубном пространстве должен поддерживаться в пределах допустимых значений, указанных в технической документации на аппараты.

5.3. Подавать газ и жидкость в аппараты, работающие при давлении более 0,1 МПа (1,0 кгс/см2) следует постепенно, во избежание возникновения статического электричества и гидравлических ударов.

5.4.Нагружении аппаратов давлением должно осуществляться с 15- минутными выдержками давлений на ступенях 0,25 Рраб.; 0,5 Рраб.; 0,75 Рраб., если в технической документации нет других указаний. Скорость нагружения давлением не должна превышать 0,02 МПа (0,2 кгс/см2) в минуту.

5.5. Скорость подъема или снижения температуры кожуха и труб аппаратов не должна превышать 30 °С/ч, если в технической документации нет других указаний.

5.6. Для контроля давления и температуры сред трубного и межтрубного пространств на штуцере аппарата или трубопроводе должны быть установлены показывающие манометры (мановакууметры) и термометры.

5.7. Режим работы аппаратов должен поддерживаться в соответствии с требованиями технологического процесса в пределах параметров, приведенных в технической характеристике аппаратов.

5.8. Аппараты должны эксплуатироваться в рабочей среде, имеющей свойства (в отношении коррозионного воздействия, токсичности, взрывоопасности), которые указаны в паспорте, либо в менее опасной среде. Качество оборотной воды должно соответствовать требованиям, предъявляемым к оборотной воде, в зависимости от целей ее употребления.

5.9. Не допускается эксплуатировать аппараты с электросварными трубами на средах 1-го и 2-го класса опасности табл. 4 ГОСТ 12.1.005, а также в случаях, когда смешение сред трубного и межтрубного пространства может привести к полимеризации продуктов, усиленной коррозии или взрыву.

5.10. Циклическая нагрузка на аппараты допускается в пределах 1000 циклов за весь срок службы аппаратов, если в технической документации нет других указаний.

5.11. В течение гарантийного срока эксплуатации аппаратов ремонтные работы следует проводить с участием представителя завода-изготовителя или после письменного согласования с ним технологии проведения ремонтных работ.

5.12. Аппараты не должны являться источником шума, вибрации и загазованности в зоне их обслуживания свыше норм, установленных стандартами безопасности труда.

6. ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ.

6.1. Надзор, содержание, обслуживание и аварийную остановку аппаратов при их эксплуатации проводить в полном соответствии с разделом 7 «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576) и специальными инструкциями предприятия-владельца аппаратов.

6.2. Администрация должна периодически (не реже одного раза в год) организовывать обследование и освидетельствование аппаратов силами служб предприятия в установленном порядке.

6.3 Ежедневно должно проводиться наблюдение и визуальный контроль за герметичностью фланцевых соединений и состоянием аппаратов.

6.4. За работой аппаратов может наблюдать оператор, обслуживающий соседнее с аппаратами оборудование технологической установки.

6.5. Внеочередное освидетельствование аппаратов, находящихся в эксплуатации, должно быть проведено в следующих случаях:

- если аппараты не эксплуатировались более 12 месяцев;

- если аппараты были демонтированы и установлены на новом месте;

- если произведено выправление выпучин или вмятин, а также реконструкция или ремонт аппаратов с применением сварки или пайки элементов, работающих под давлением;

- перед наложением защитного покрытия на стенки аппаратов;

- после аварии аппаратов или элементов, работающих под давлением, если по объему восстановительных работ требуется такое освидетельствование;

- по требованию инспектора Госгортехнадзора России или ответственного за производственный контроль или службы технического надзора предприятия, эксплуатирующего аппараты.

6.6. Предприятие-владелец аппаратов обязано проводить замеры толщины стенки в недоступных для внутреннего осмотра местах перед техническим освидетельствованием аппаратов.

6.7. Для проведения осмотра аппараты высотой более 2-х метров должны быть оборудованы приспособлениями, обеспечивающими возможность безопасного доступа ко всем частям аппаратов.

6.8. Проверка состояния наружной поверхности аппаратов проводится после полного или частичного снятия изоляции в следующих местах:

- в месте вварки штуцеров и люков;

- в сомнительных местах, где имеются следы промокания изоляции;

- в месте пересечения сварных швов.

- в зонах приварки обечайки к днищу и решетки к фланцу (не менее 4-х точек по диаметру и противоположных друг другу).

6.9. Аппараты типа Н и К подвергаются внутреннему осмотру в доступных местах, а в недоступных местах производится замер толщин стенок неразрушающим методом, позволяющим измерение толщин с точностью 0,1 мм. При обнаружении при осмотре дефектов на поверхности эти места подлежат обязательному контролю неразрушающими методами.

6.10. При внутренних осмотрах особое внимание должно быть обращено на выявление следующих дефектов:

- на поверхности - трещины, надрывы, выпучины;

- повышенная скорость коррозии стенок;

- в сварных швах - дефекты сварки, трещины, надрывы, протравления.

6.11. При проведении замеров толщин неразрушающим методом, критерием оценки прочности является минимально допустимая толщина стенки элемента аппаратов, которая должна быть не менее расчётной величины с учетом прибавки на коррозию на оставшийся срок службы.

Результаты замеров и координаты точек должны заноситься в паспорт аппаратов.

6.12. Перед гидроиспытанием аппараты должны быть остановлены, охлаждены (отогреты), освобождены от заполняющей его среды, отключены заглушками от всех трубопроводов, соединяющих аппараты с источниками давления или другими аппаратами.

6.13. Планово-предупредительный ремонт аппаратов проводить в соответствии с действующим на предприятии положением.

6.14. Аппараты, подлежащие вскрытию для внутреннего осмотра и очистки, должны быть остановлены, охлаждены (отогреты), отглушены и освобождены от продуктов с последующей пропаркой, нейтрализацией и дегазацией в соответствии с п. 1.13. настоящего руководства. Перед вскрытием следует убедиться, что давление в аппаратах отсутствует, для чего следует использовать вентиль, кран или другое устройство на аппаратах или трубопроводах, позволяющие осуществлять контроль отсутствия давления в аппаратах.

6.15. Работы во взрывоопасных местах должны производиться не искрящим ручным инструментом.

6.16. При очистке внутренней поверхности аппаратов от отложений эти поверхности должны вымываться водой или обрабатываться другим способом в соответствии с действующей на предприятии инструкцией.

6.17. Перед пуском в эксплуатацию, а также после каждого ремонта или остановки аппарата со сбросом давления необходимо произвести подтяжку гаек на шпильках всех фланцевых соединений в соответствии с указаниями п. 4.6. настоящего руководства по эксплуатации.

6.18. Продление срока службы аппаратов, осуществляется в установленном порядке.

6.19. Возможные неисправности и способы их устранения указаны в таблице 3.

Таблица 3

Возможные неисправности и способы их устранения

|

Неисправность |

Вероятная причина |

Способ устранения |

|

Утечка во фланцевых соединениях. |

Ослабление болтовых соединений. |

Остановить аппарат. Подтянуть болтовые соединения. |

|

Износ прокладок. |

Остановить аппарат. Сбросить давление. Заменить прокладки. |

|

|

Пропуск среды из трубного пространства в межтрубное или наоборот в аппаратах типов Н, К, П, У ГОСТ 27601. |

Нарушение плотности крепления теплообменных труб в трубных решетках. |

Остановить аппарат. Сбросить давление. Подвальцевать трубы. При необходимости подварить трубы. |

|

Сквозная коррозия теплообменных труб. |

Остановить аппарат. Сбросить давление. Заглушить дефектные трубки с двух сторон пробками. При необходимости заменить теплообменную трубу или трубный пучок. |

|

|

Ослабление болтовых соединений плавающей головки (аппараты типа П). |

Остановить аппарат. Сбросить давление. Снять крышку корпуса. Подтянуть болтовые соединения. |

|

|

Пропуск среды из трубного пространства в кольцевое или наоборот в аппаратах типа «труба в трубе». |

Ослабление болтовых или ниппельных соединений теплообменных труб. |

Остановить аппарат. Сбросить давление. Подтянуть болтовые или ниппельные соединения. |

|

Сквозная коррозия теплообменных труб. |

Остановить аппарат. Сбросить давление. Заменить дефектные трубы. |

7. ХРАНЕНИЕ.

7.1. Условия хранения аппаратов - 6 (ОЖ2) по ГОСТ 15150.

7.2. При хранении должны быть соблюдены следующие условия:

- защита от механических повреждений, деформаций и атмосферных осадков;

- установка на подкладки, исключающие непосредственное соприкосновение с землей;

- штуцеры должны быть заглушены;

- привалочные поверхности фланцев, крепеж и металлические прокладки должны быть покрыты защитной смазкой.

7.3. Проводить контрольный осмотр и переконсервацию всех законсервированных деталей, узлов, если сроки хранения превышают гарантийные сроки консервации.

8. ТРАНСПОРТИРОВАНИЕ.

8.1. Аппараты можно транспортировать:

- железнодорожным транспортом на открытой железнодорожной платформе;

- автомобильным транспортом;

- морским транспортом.

8.2. Условия транспортирования аппаратов - 9 (ОЖ1) по ГОСТ 15150.

9. УТИЛИЗАЦИЯ.

9.1. Аппараты перед отправкой на утилизацию (на вторичную переработку) освободить от рабочих сред по технологии владельца аппаратов, обеспечивающей безопасное ведение работ, а также осуществить разборку и разделку аппаратов с сортировкой металла по типам и маркам.

ПЕРЕЧЕНЬ

нормативно-технической документации, на которую дается ссылка в настоящем

руководстве по эксплуатации.

|

ТУ 26-02-1162-95 |

ГОСТ 15150-69 ГОСТ 27691-88 ОСТ 26-291-94 |

ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением»;

ПБ 09-540-03 «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств»;

- ПБ 03-517-02 «Общие правила промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов»;

ПБ 09-563-03 «Правила промышленной безопасности для нефтеперерабатывающих производств»;

ПБ 03-584-03 «Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных»;

«Правила защиты от статического электричества в производствах химической, нефтехимической и нефтеперерабатывающей промышленности» (ВСН 10-72), изд.1974 г.;

«Правила и нормы техники безопасности и промышленной санитарии для проектирования и эксплуатации пожаро- и взрывоопасных производств химической и нефтехимической промышленности», 1987г.;

«Правила устройства электроустановок» (ГТУЭ), изд. Москва, «Госэнергонадзор», 2003 г.;

РД 34.21.122-87 «Инструкция по устройству молниезащиты зданий и сооружений»;

СН 245-71 «Санитарные нормы проектирования промышленных предприятий;

СНиП 3.05.05-84 «Строительные нормы и правила. Технологическое оборудование и технологические трубопроводы»;

«Инструкция по техническому надзору, методам ревизии и отбраковке трубчатых печей, резервуаров, сосудов и аппаратов нефтеперерабатывающих и нефтехимических производств» (ИТН-93), разработанная ВНИКТИнефтехимоборудование.

Приложение 1

Обязательное

Таблица 1

Наибольшая допускаемая разность температур кожуха (tk) и труб (tт) для теплообменников типа Н - с неподвижными трубными решетками

|

Диаметр кожуха, мм |

Давление в кожухе и трубах, Ру, МПа |

tk-tт и tт-tk при температуре труб, 0 С |

|||||||||||

|

до 250 |

250-350|} |

до 250 |

250-3501' |

до 250 |

250-350° |

до 250 |

250-3003) |

до 2002) |

200-3003) |

||||

|

наружный |

внутренний |

для исполнения по материалу |

|||||||||||

|

Ml; М17 |

М8; М10 |

М9; М11 |

М12 |

М19;М20; М21; М22 |

М23; М24 |

||||||||

|

159 |

- |

1,6; 2,5;4,0 |

30 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

- |

- |

- |

|

273 |

- |

- |

- |

||||||||||

|

325 |

- |

30 |

|||||||||||

|

426 |

400 |

1,6;2,5 |

20 |

20 |

30 |

30 |

20 |

||||||

|

4,0 |

20 |

20 |

20 |

20 |

|||||||||

|

630 |

600 |

1,6 |

40 |

30 |

30 |

30 |

30 |

30 |

- |

- |

40 |

40 |

30 |

|

2,5;4,0 |

30 |

20 |

20 |

- |

- |

30 |

30 |

20 |

|||||

|

- |

800 |

1,0;1,6 |

40 |

30 |

30 |

- |

- |

40 |

40 |

30 |

|||

|

2,5;4,0 |

30 |

20 |

20 |

- |

- |

30 |

30 |

20 |

|||||

|

- |

1000 |

0,6; 1,0 |

60 |

50 |

50 |

40 |

50 |

40 |

- |

- |

60 |

60 |

40 |

|

1,6 |

50 |

40 |

40 |

30 |

40 |

30 |

- |

- |

50 |

50 |

30 |

||

|

2,5;4,0 |

30 |

20 |

30 |

20 |

30 |

20 |

- |

- |

30 |

30 |

20 |

||

|

- |

1200 |

0,6;1,0 |

60 |

50 |

50 |

40 |

50 |

40 |

- |

- |

60 |

60 |

40 |

|

1,6 |

40 |

30 |

40 |

30 |

- |

- |

30 |

||||||

|

2,5 |

40 |

30 |

30 |

20 |

30 |

20 |

- |

- |

40 |

40 |

20 |

||

__________________________

1) Температура кожуха не более 350 °С

2) Температура кожуха не более 200 °С.

3) Температура кожуха не более 300 °С.

Таблица 2

Наибольшая допускаемая разность температур кожуха (tk) и труб (tт) для холодильников и конденсаторов типа Н - с неподвижными трубными решетками

|

Диаметр кожуха, мм |

Давление в кожухе, Ру, МПа |

tk - tт |

при температуре труб tт °С. |

||||

|

до 250 |

250-300" |

до 250 |

250-300" |

до 2002) |

|||

|

наружный |

внутренний |

для исполнений по материалу |

|||||

|

M1 |

М10; Mil; М12 |

М19; М20 |

|||||

|

630 |

600 |

1,0; 1,6 |

40 |

30 |

30 |

30 |

40 |

|

2,5; 4,0 |

30 |

20 |

30 |

||||

|

|

800 |

1,0; 1,6 |

40 |

30 |

40 |

||

|

|

2,5; 4,0 |

30 |

20 |

30 |

|||

|

|

|

0,6; 1,0 |

50 |

40 |

40 |

40 |

50 |

|

- |

1000 |

1,6 |

30 |

||||

|

|

|

2,5; 4,0 |

30 |

30 |

20 |

30 |

|

|

|

1200; 1400 |

0,6; 1,0 |

60 |

50 |

40 |

60 |

|

|

- |

1,6 |

50 |

40 |

30 |

50 |

||

|

|

2,5 |

40 |

30 |

20 |

40 |

||

__________________________

1)Температура кожуха не более 350 °С

2) Температура кожуха не более 200 °С

Примечание. Наибольшая допускаемая разность температур кожуха (tk) и труб (tт) для холодильников типа Н диаметром кожуха 159 - 400 (426) мм на условное давление 1,6; 2,5; 4,0 исполнений по материалу Ml; М10; Ml11; М12; М19; М20 следует принимать по таблице 1.

Таблица 3

Наибольшая допускаемая разность температур кожуха (tk) и труб (tт) для испарителей типа Н - с неподвижными трубными решетками

|

Диаметр кожуха, мм |

Давление в кожухе, Ру, МПа |

tк - tт при температуре труб tт °С. |

|||||

|

до 250 |

250-350" |

до 250 |

250-350" |

до 2002> |

|||

|

наружный |

внутренний |

для исполнений по материалу |

|||||

|

Ml; М17 |

М8; М9; М10; МП |

М23; М24 |

|||||

|

630 |

600; 800 |

1,0;1,6 |

40 |

30 |

30 |

30 |

40 |

|

2,5; 4,0 |

30 |

20 |

30 |

||||

|

- |

1000 |

0,6; 1,0 |

50 |

40 |

40 |

40 |

50 |

|

1,6 |

30 |

||||||

|

2,5; 4,0 |

30 |

30 |

30 |

20 |

30 |

||

|

- |

1200; 1400 |

0,6; 1,0 |

60 |

50 |

40 |

40 |

60 |

|

1,6 |

50 |

40 |

30 |

50 |

|||

|

2,5 |

40 |

30 |

30 |

20 |

40 |

||

__________________________

1)Температура кожуха не более 350 °С

2) Температура кожуха не более 200 °С

Приложение 2

Обязательное

Таблица 1

Наибольшая

допускаемая разность в удлинении кожуха и труб аппаратов

типа К - с температурным компенсатором на кожухе

|

Длина труб, мм |

Допускаемая разность в удлинении кожуха и труб ±0,1 мм для исполнений по материалу |

|

|

Ml; МЗ; Ml2; Ml7; М23;М24 |

М8; М9; М10; Mil; М19; М20; М21; М22 |

|

|

1500; 2000 |

2,2 |

3,0 |

|

3000; 4000; 6000 |

4,4 |

6,0 |

|

9000 |

6,6 |

9,0 |

Таблица 2

Допускаемая

разность температур кожуховых и теплообменных труб

однопоточных неразборных аппаратов «труба в трубе»

|

Материал |

Разность температур, °С |

|

|

труба кожуховая |

труба теплообменная |

|

|

Сталь углеродистая |

Сталь углеродистая |

50 |

|

Сталь нержавеющая |

40 |

|

Приложение 3

Рекомендуемое

Крутящий момент на ключе при затяжке шпилек

Примечание.

1.![]() - расчетное напряжение в шпильках при

затяжке.

- расчетное напряжение в шпильках при

затяжке.

2. Мкр - крутящий момент, необходимый для создания расчетного напряжения в шпильках.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц)в документе |

№ документа |

Входящий № сопроводительного документа |

Подпись |

Дата |

|||

|

Измененных |

Замененных |

Новых |

Аннулированных |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|