| Информационная система |  |

|

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ БЕТОНА И ЖЕЛЕЗОБЕТОНА (НИИЖБ) ГОССТРОЯ СССР |

ГОСУДАРСТВЕННЫЙ СОЮЗНЫЙ ОРДЕНА ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ И ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ СПЕЦИАЛИЗИРОВАННЫЙ ТРЕСТ СОЮЗТЕПЛОСТРОЙ МИНИСТЕРСТВА МОНТАЖНЫХ И СПЕЦИАЛЬНЫХ СТРОИТЕЛЬНЫХ РАБОТ СССР |

РУКОВОДСТВО

ПО ВОЗВЕДЕНИЮ

ТЕПЛОВЫХ АГРЕГАТОВ

ИЗ ЖАРОСТОЙКОГО

БЕТОНА

|

|

МОСКВА СТРОЙИЗДАТ 1983 |

Содержит основные составы жаростойких бетонов, их технические характеристики, требования к исходным материалам; рекомендации по подбору состава бетона, приготовлению, укладке и твердению монолитного бетона; требования к производству работ при возведении тепловых агрегатов, их сушке и первому разогреву, а также рекомендации по ремонту тепловых агрегатов после их эксплуатации.

Для инженерно-технических работников предприятий по производству бетона и железобетона, проектных и строительно-монтажных организаций.

Табл. 14.

СОДЕРЖАНИЕ

|

ТРЕСТ СОЮЗТЕПЛОСТРОЙ МИНМОНТАЖСПЕЦСТРОЯ СССР |

РУКОВОДСТВО

ПО ВОЗВЕДЕНИЮ ТЕПЛОВЫХ АГРЕГАТОВ ИЗ ЖАРОСТОЙКОГО БЕТОНА

ПРЕДИСЛОВИЕ

Настоящее Руководство разработано к главе СНиП III-15-76 «Бетонные и железобетонные конструкции монолитные», «Инструкции по технологии приготовления жаростойких бетонов» (СН 156-79) и рекомендуется для проведения работ по возведению футеровок тепловых агрегатов из жаростойкого монолитного и сборного бетона, по сушке и первому разогреву их, а также ремонту футеровок после эксплуатации.

В Руководстве приведены основные свойства исходных материалов, условия заготовки и хранения их, рекомендации по выполнению опалубочных работ, подбору состава бетона, приготовлению, по укладке и уплотнению бетонной смеси, уходу за твердеющим бетоном, приготовлению и сушке футеровки из монолитного бетона и сборных изделий.

Даны примеры подбора составов жаростойких бетонов на различных вяжущих. Для обеспечения правильного выбора состава жаростойкого бетона в Руководстве приведены основные характеристики жаростойких бетонов на основе различных вяжущих, тонкомолотых добавок и заполнителей, а также рекомендуемые области их применения. Кроме того, приведены ориентировочные расходы материалов на 1 м3 бетонной смеси.

При составлении Руководства использованы результаты отечественных и зарубежных работ по созданию новых эффективных составов жаростойких бетонов, технологии их производства, опыта монтажа футеровок из жаростойкого бетона, сушки и пуска в эксплуатацию сооружений и ряда других работ.

Руководство разработано Научно-исследовательским институтом бетона и железобетона Госстроя СССР (д-р техн. наук, проф. К.Д. Некрасов, кандидаты техн. наук А.П. Тарасова, Н.П. Жданова, Б.А. Усов) и трестом Союзтеплострой Минмонтажспецстроя СССР (инженеры П.И. Толкачев С.И. Ильин); вопросы сушки и первого разогрева тепловых агрегатов разработаны с участием кандидатов техн. наук В.Г. Петрова-Денисова (ВНИПИтеплопроект) и В.В. Жукова (НИИЖБ).

При составлении Руководства использованы материалы ВНИПИтеплопроекта Минмонтажспецстроя СССР, НИИцемента МПСМ СССР, Липецкого политехнического института Министерства высшего и среднего специального образования СССР, НИИстройкерамики МПСМ СССР, Уралниистройпроекта МПСМ РСФСР, ВНИИтеплоизоляции МПСМ СССР, Дальневосточного Промстройниипроекта Минстроя СССР, Минского НИИСМ МПСМ БССР, Донецкого Промстройниипроекта Госстроя СССР, НИИкерамзита МПСМ СССР, АзНИИСМ им. Дадашева МПСМ АзССР, трестов Союзтеплострой и Тепломонтаж Минмонтажспецстроя СССР.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководство рекомендуется использовать при изготовлении несущих и ненесущих конструкций из жаростойких бетона и железобетона, в том числе футеровок тепловых агрегатов, и содержит правила производства работ, требования к исходным материалам, составам и свойствам бетона, технологии приготовления и укладке бетонных смесей, к формам, опалубочным работам, монтажу футеровки, сушке и первому разогреву, ремонту футеровок после эксплуатации и правила по технике безопасности.

1.2. Проектирование конструкций футеровок из жаростойкого бетона и железобетона осуществляют в соответствии с «Инструкцией по проектированию бетонных и железобетонных конструкций, предназначенных для работы в условиях воздействия повышенных и высоких температур» (СН 482-76) и «Руководством по проектированию бетонных и железобетонных конструкций, предназначенных для работы в условиях воздействия повышенных и высоких температур» (М., Стройиздат, 1978).

1.3. Настоящее Руководство распространяется на бетонные работы при возведении тепловых агрегатов из жаростойкого бетона по ГОСТ 20910-82 плотной структуры, укладываемых методом вибрирования.

Руководство не распространяется на футеровки из жаростойких бетонов, укладываемых методом трамбования, прессования и торкретирования.

1.4. В Руководстве приведены данные по жаростойким бетонам на гидравлических вяжущих: портландцементе, быстротвердеющем портландцементе, шлакопортландцементе, глиноземистом и высокоглиноземистом цементах; воздушном и химическом вяжущих - жидком стекле, ортофосфорной кислоте.

2. СОСТАВЫ И ОСНОВНЫЕ СВОЙСТВА ЖАРОСТОЙКИХ БЕТОНОВ

2.1. Выбор состава жаростойкого бетона производят с учетом основных его свойств и конкретных условий службы материала в тепловом агрегате, а именно: максимальных рабочих температур нагрева элементов, резкого нагревания и охлаждения, характера и степени агрессивности среды и т.п.

При выборе состава бетона учитывают технические и экономические факторы: возможность использования наличных или местных материалов, транспортные расходы для привозных материалов и т.п.

2.2. Состав жаростойкого бетона рекомендуется выбирать по табл. 1 (со средней плотностью более 1300 кг/м3) и 2 (со средней плотностью 1300 кг/м3 и менее) настоящего Руководства, в которых приведены перечень и ориентировочные расходы исходных материалов для приготовления бетона с учетом предельно допустимой температуры применения, контрольной прочности бетона на сжатие Rк, остаточной прочности бетона на сжатие после нагревания до 800 °С m'6t, средней плотности бетона естественной влажности ρ20 и средней плотности бетона, высушенного до постоянной массы ρ110, температурной усадки или роста бетона после нагрева до предельно допустимой температуры применения εу, теплопроводности при средней температуре 600 °С λ600, термической стойкости в воздушных Твз или водных теплосменах Твд.

2.3. Предельно допустимая температура применения характеризует максимальную рабочую температуру при неравномерном нагреве конструкций по высоте сечения, имеющих напряжение сжатия в бетоне до 0,1 МПа, определяет класс бетона (ГОСТ 20910-82) и зависит от вида вяжущего, тонкомолотой добавки и заполнителя.

Класс бетона обозначают одной или двумя первыми цифрами предельно допустимой температуры применения, как например: предельно допустимая температура бетона 1800 °С соответствует классу 18, 600 °С - классу 6.

Классы жаростойкого бетона по предельно допустимой температуре применения устанавливаются по ГОСТ 23521-79:

для бетона классов 3 - 8 - по величине остаточной прочности бетона на сжатие после нагрева до предельно допустимой температуры применения, приведенной в табл. 1 и 2;

для бетона класса 9 и более со средней плотностью выше 500 кг/м3 по одной из наименьших температур, соответствующей 4 или 40 % деформации или разрушению контрольного образца-цилиндра под нагрузкой. Определение температуры деформации под нагрузкой следует проводить в соответствии с требованиями ГОСТ 23283-78.

Температуры деформаций под нагрузкой для соответствующего класса бетона должны иметь значения не менее приведенных в табл. 3 настоящего Руководства.

Класс бетона со средней плотностью 300 - 500 кг/м3 устанавливается в соответствии с прил. 2 настоящего Руководства.

Предельно допустимую температуру применения бетона при двустороннем нагреве и наличии нагрузок следует устанавливать в соответствии с «Инструкцией по проектированию бетонных и железобетонных конструкций, предназначенных для работы в условиях воздействия повышенных и высоких температур» (СН 482-76).

2.4. Контрольная прочность на сжатие должна быть не менее проектной и определяться в соответствии с требованиями ГОСТ 10180-78 на образцах размером 10×10×10 см, выдержанных в следующих условиях:

1) для бетонов на портландцементе, шлакопортландцементе и высокоглиноземистом цементе - выдерживание в нормальных условиях (температура 20 ± 2 °С, относительная влажность не менее 90 %) в течение 7 сут, а затем высушивание до постоянной массы при температуре 105 ± 5 °С;

Таблица 1

|

Предельно допустимая температура применения, °С |

Исходные материалы и их ориентировочные расходы1, кг/м3 |

Максимально возможная контрольная прочность Rк, МПа |

Остаточная прочность m6t, %, не менее |

Средняя плотность, кг/м3 |

Температурная усадка (-) или рост (+) εy, %, не более |

Теплопроводность λ600, Вт/(м ∙ °С) |

Термическая стойкость в водных теплосменах Твд, число циклов |

Примечание |

|||||

|

вяжущее |

отвердитель |

тонкомолотая добавка |

заполнитель |

ρ90 |

ρ110 |

||||||||

|

1 |

1800 |

Ортофосфорная кислота2 70 %-ной концентрации - 220 |

- |

Корундовая - 500 или муллитокорундовая - 540 |

Корундовый - 2160 |

70 |

100 |

- |

2800 |

±0,2 |

2,4 |

30 |

- |

|

2 |

1800 |

То же |

- |

То же |

Муллитокорундовый - 1900 |

70 |

100 |

- |

2500 |

±0,2 |

2,1 |

30 |

- |

|

3 |

1700 |

Высокоглиноземистый цемент - 400 |

- |

- |

Корундовый - 2200 |

40 |

30 |

2800 |

2700 |

-1 |

2,4 |

20 |

Стоек в условиях газовой среды окиси углерода и водорода |

|

4 |

1600 |

Жидкое стекло - 400 |

Кремнефтористый натрий3 - 40 или нефелиновый шлам - 50, или саморассыпающиеся шлаки - 50 |

Магнезитовая - 500 или цирконовая - 500 |

Периклазошпинелидный или цирконовый - 2200 |

25 |

70 |

3100 |

2900 |

-0,6 |

2 |

10 |

Стоек в расплавах медеплавильных производств и кислой газовой среды |

|

5 |

1600 |

Высокоглиноземистый цемент - 400 |

- |

- |

Хромоглиноземистый шлак - 2300 |

40 |

30 |

3000 |

2800 |

-1 |

2 |

10 |

- |

|

6 |

1500 |

То же |

- |

- |

Муллитокорундовый - 2200 |

40 |

30 |

2800 |

2700 |

-1 |

2.2 |

20 |

Стоек в условиях газовой среды окиси углерода |

|

7 |

1500 |

Ортофосфорная кислота2 70 %-ной концентрации - 260 |

Цирконовая - 1000 |

Цирконовый - 2300 |

50 |

100 |

- |

3400 |

±0,5 |

4 |

20 |

- |

|

|

8 |

1400 |

Жидкое стекло - 400 |

Кремнефтористый натрий3 - 40 или нефелиновый шлам - 50, или саморассыпающиеся шлаки - 50 |

Магнезитовая - 600 |

Магнезитовый - 1750 |

25 |

50 |

2600 - 2700 |

2400 - 2500 |

-1 |

1,6 |

4 |

Стоек к расплавам солей натрия и содорегенерационным расплавам |

|

9 |

1400 |

Высокоглиноземистый цемент - 400 |

- |

- |

Шамотный - 1400 |

30 |

30 |

2100 |

1900 |

-1 |

0,7 |

20 |

- |

|

10 |

1400 |

Высокоглиноземистый цемент - 400 |

- |

- |

Титаноглиноземистый шлак - 2340 |

40 |

30 |

3000 |

2800 |

- |

2,4 |

10 |

- |

|

11 (21) |

1400 |

Глиноземистый цемент - 400 |

- |

- |

Муллитокорундовый - 2200 |

30 |

30 |

2800 |

2700 |

-0,6 |

2,2 |

10 |

- |

|

12 |

1400 |

Ортофосфорная кислота2 70 %-ной концентрации - 260 |

- |

Шамотная - 500 |

Шамотный - 1400 |

30 |

100 |

- |

2000 |

+0,5 |

0,7 |

30 |

Стоек в условиях резкой смены температур |

|

13 (19) |

1300 |

Глиноземистый цемент - 400 |

- |

- |

Шамотный - 1400 |

30 |

30 |

2100 |

1900 |

-1 |

0,7 |

10 |

- |

|

14 |

1300 |

То же |

- |

- |

Муллито-кордиеритовый - 1500 |

40 |

30 |

2200 |

2000 |

-1 |

0,6 |

100 |

Стоек в условиях резкой смены температур |

|

15 (16, 18) |

1300 |

Жидкое стекло - 400 |

Кремнефтористый натрий3 - 40 или нефелиновый шлам - 50, или саморассыпающийся шлак - 50 |

Магнезитовая - 500 |

Шамотный - 1200 |

20 |

50 |

2100 |

1900 |

-0,4 |

0,8 |

15 |

Стоек к расплавам солей натрия и содорегенерационным расплавам |

|

16 (11) |

1200 |

Портландцемент - 350 или быстротвердеющий портландцемент - 350 |

- |

Шамотная - 120 или глиноземистый цемент 70 |

Шамотный - 1300 |

35 |

30 |

2000 |

1800 - 1900 |

-0,6 |

0,7 - 0,8 |

12 |

- |

|

17 (17) |

1200 |

Жидкое стекло - 400 |

Нефелиновый шлам - 100 или саморассыпающийся шлак - 100 |

Шамотная - 400 |

Шамотный - 1250 |

20 |

100 |

2100 |

1900 |

-0,6 |

0,75 |

25 |

Стоек в условиях резкой смены температур, кислых газов и сред |

|

18 |

1200 |

Глиноземистый цемент - 400 |

- |

- |

Кордиеритовый - 1400 |

30 |

30 |

2100 |

1900 |

-0,6 |

0,7 - 0,8 |

100 |

Стоек в условиях резкой смены температур |

|

19 (15) |

1100 |

Жидкое стекло - 460 |

Нефелиновый шлам - 150 или саморассыпающийся шлак - 150 |

Шамотная - 240 |

Смесь шамотного - 800 и карборундового - 800 |

25 |

80 |

2300 |

2200 |

-0,6 |

0,9 - 1,2 |

40 |

То же |

|

20 |

1100 |

Жидкое стекло - 400 |

Нефелиновый шлам - 100 или саморассыпающийся шлак - 100 |

Шамотная - 400 |

Кордиеритовый - 1200 |

20 |

80 |

2100 |

1900 |

0,6 |

0,8 |

50 |

Стоек в условиях резкой смены температур |

|

21 |

1100 |

Портландцемент - 350 или быстротвердеющий портландцемент - 350 |

- |

Шамотная - 120 или бетонная - 120, или глиноземистый цемент - 70 |

Бетонный - 1300 |

25 |

30 |

2000 |

1800 - 1900 |

-0,5 |

0,8 |

12 |

- |

|

22 |

1100 |

Портландцемент - 350 |

- |

Кордиеритовая - 120 |

Кордиеритовый - 1300 |

30 |

30 |

2000 |

1800-1900 |

-0,6 |

0,7 - 0,85 |

50 |

Стоек в условиях резкой смены температур |

|

23 (23) |

1000 |

То же |

- |

Шамотная - 250 |

Керамзитовый4 - 850 |

15 |

40 |

1700 |

1500 |

-0,6 |

0,6 - 0,8 |

- |

- |

|

24 (4) |

1000 |

Портландцемент - 430 |

- |

Шамотная - 210 |

Огнеупорный аглопорит - 860 |

20 |

40 |

1600 - 1800 |

1400 - 1600 |

-0,6 |

0,6 |

- |

- |

|

25 (14) |

1000 |

Жидкое стекло - 400 |

Кремнефтористый натрий3 - 50 |

Шамотная - 500 |

Шамотный - 1250 |

25 |

70 |

2100 |

1900 |

-0,4 |

0,8 |

12 |

Стоек в условиях сернистого газа |

|

26 (9) |

900 |

Портландцемент5 - 350 |

- |

Шамотная-120 или из золы-уноса - 120, или из боя обыкновенного глиняного кирпича - 120 |

Из боя обыкновенного глиняного кирпича - 1200 |

15 |

30 |

1900 |

1700 - 1800 |

-0,4 |

0,6 - 0,85 |

10 |

- |

|

27 (5) |

800 |

То же |

- |

Из шлаковой пемзы или литого шлака - 350 |

Шлаковая пемза - 1100 |

20 |

30 |

2000 |

1800 - 1900 |

-0,4 |

0,6 - 0,85 |

5 |

- |

|

28 (6, 7) |

700 |

Портландцемента - 350 |

Из золы-уноса - 120 или из боя обыкновенного глиняного кирпича - 120 |

Из доменного отвального шлака - 1900, или диабазовый - 1750, или диоритовый - 1750, или андезитовый - 1750, или базальтовый - 1750 |

40 |

40 после 700 °C) |

2400 - 2500 |

2300 - 2400 |

-0,2 |

1,2 - 1,4 |

7 |

Фундаменты под тепловые агрегаты |

|

|

29 |

600 |

Портландцемент5 - 400 |

- |

Смесь хромитовой - 120 и шлаковой - 720 |

Смесь гранулированного - 240 и литого шлака - 560 |

40 |

50 (после 600 °C) |

2300 |

2150 |

-0,2 |

1,2 - 1,4 |

- |

Для полов горячих цехов |

|

30 (13) |

600 |

Жидкое стекло - 350 |

Кремнефтористый натрий3 - 40 |

Шамотная - 500 |

Андезитовый - 1600 или базальтовый - 1600, или диоритовый - 1600, или диабазовый - 1600 |

30 |

80 (после 600 °C) |

2500 |

2300 |

- |

- |

- |

Стоек в условиях кислых сред |

|

31 (2, 3) |

300 |

Портландцемент - 350 или шлакопортландцемент - 350 |

- |

- |

Из доменного отвального шлака - 2000 или андезитовый - 1900, базальтовый - 1900, диоритовый - 1900, диабазовый - 1900 |

40 |

80 (после 350 °С) |

2400 - 2500 |

2300 - 2400 |

-0,1 |

- |

- |

- |

______________

1 Ориентировочные расходы материалов рекомендуется уточнять пробными замесами и расчетом (см. разд. 4 и прил. 1 настоящего Руководства).

2 Расход ортофосфорной кислоты приведен в литрах.

3 Бетоны на жидком стекле с кремнефтористым натрием не рекомендуется применять при воздействии пара и воды.

4 Керамзит с насыпной плотностью 650 кг/м3.

5 Портландцемент может быть заменен шлакопортландцементом с увеличением расхода до 450 кг/м3, в этом случае тонкомолотая добавка не вводится.

Примечание. В графе «№ состава» в скобках указаны номера составов бетона по Инструкции СН 482-76.

Таблица 2

|

Предельно допустимая температура применения, °С |

Исходные материалы и их ориентировочные расходы1, кг/м3 |

Максимально возможная контрольная прочность Rк, МПа |

Остаточная прочность m6t, %, не менее |

Средняя плотность, кг/м3 |

Температурная усадка (-) или рост (+) εy, %, не более |

Теплопроводность λ600, Вт/(м ∙ °С) |

Термическая стойкость в водных теплосменах Твз, число циклов |

Примечание |

|||||

|

вяжущее |

отвердитель |

тонкомолотая добавка |

заполнитель |

ρ90 |

ρ110 |

||||||||

|

32 |

1300 |

Ортофосфорная кислота2 50 %-ной концентрации - 430 |

- |

Шамотная - 330 |

Шамотный легковесный3 - 360 |

7 |

80 |

- |

900 |

-0,4 |

0,5 |

- |

- |

|

33 (33) |

1100 |

Глиноземистый цемент - 370 |

- |

- |

Вермикулит - 180 |

1.5 |

40 |

- |

600 |

-1 |

0,23 - 0,3 |

10 |

Рекомендуется в качестве теплоизоляционного слоя |

|

34 (34) |

1100 |

То же |

- |

- |

Смесь керамзитового4 - 280 и вермикулита - 100 |

3,5 |

40 |

- |

800 |

-1 |

0,27 - 0,35 |

12 |

То же |

|

35 |

1100 |

Жидкое стекло - 370 |

Нефелиновый шлам - 150 или саморассыпающийся шлак - 150 |

Шамотная - 110 |

Керамзитовый4 - 430 |

2,5 |

70 |

950 |

800 |

-0,6 |

0,32 |

10 |

Стоек в условиях сернистого газа при температуре выше 200 °С |

|

36 (26) |

1000 |

Портландцемент - 300 |

- |

Шамотная - 120 |

Вермикулит - 150 |

1,5 |

40 |

- |

600 |

-1,1 |

0,25 |

10 |

Рекомендуется в качестве теплоизоляционного слоя |

|

37 (25) |

1000 |

Портландцемент - 320 |

- |

Шамотная - 100 |

Смесь керамзитового4 - 280 и вермикулита - 100 |

3,5 |

40 |

- |

850 |

-0,6 |

0,35 |

12 |

- |

|

38 |

1000 |

Портландцемент - 330 или быстротвердеющий портландцемент - 330 |

- |

Силикат-глыба - 60 или глиноземистый цемент - 60 |

Смесь вермикулита - 100, асбеста - 40 и керамзитового*-60 |

1.5 |

30 |

- |

700 |

-1,5 |

0,25 |

10 |

Рекомендуется в качестве теплоизоляционного слоя |

|

39 |

1000 |

Ортофосфорная кислота2 20 %-ной концентрации - 500 |

- |

Магнезитовая - 120 |

Смесь асбеста - 200 и вермикулита - 20 |

1 |

100 |

- |

500 |

-1.5 |

0,18 |

10 |

То же |

|

40 (24) |

1000 |

Портландцемент - 220 |

- |

Шамотная - 90 |

Керамзитовый4 - 460 |

5 |

40 |

950 - 1000 |

800 - 900 |

-0,6 |

0,4 |

10 |

- |

|

41 (37) |

1000 |

Глиноземистый цемент - 300 |

- |

- |

Перлит - 450 |

5 |

30 |

1000 |

800 |

-0,6 |

0,3 |

- |

- |

|

42 (30) |

800 |

Жидкое стекло - 250 |

Кремнефтористый натрий5 - 25 |

Шамотная - 180 |

Керамзитовый4 - 470 |

5 |

70 |

900 |

800 |

-0,4 |

0,4 |

10 |

Стоек в условиях сернистого газа при температуре выше 200 °С |

|

43 (27) |

800 |

Жидкое стекло - 360 |

Кремнефтористый натрий5 - 36 |

Шамотная - 200 |

Смесь керамзитового4 - 400 и вермикулита - 150 |

5 |

70 |

1000 |

900 |

-0,4 |

0,35 |

12 |

Стоек в условиях сернистого газа при температуре выше 200 °С |

|

44 (28) |

800 |

Жидкое стекло - 520 |

Кремнефтористый натрий5 - 55 |

Шамотная - 200 |

Вермикулит - 140 |

2.5 |

50 |

1100 |

700 |

-1 |

0,25 |

10 |

Рекомендуется в качестве теплоизоляционного слоя |

|

45 (22) |

600 |

Портландцемент - 300 или шлакопортландцемент - 300 |

- |

Шамотная - 90 |

Перлит - 450 |

2,5 - 5,0 |

40 (после 600 °С) |

950 - 1100 |

800 - 900 |

-0,4 |

0,24 - 0,32 (при средней температуре 300 °С) |

- |

То же |

|

46 (32) |

600 |

Жидкое стекло - 400 |

Кремнефтористый натрий5 - 40 или нефелиновый шлам - 100, или саморассыпающиеся шлаки - 100 |

Шамотная - 100 |

Перлит - 450 |

4 |

50 (после 600 °С) |

1000 |

800 |

-0,5 |

0,25 - 0,27 (при средней температуре 300 °С) |

- |

|

______________

1 Ориентировочные расходы материалов рекомендуется уточнять пробными замесами или расчетом (см. разд. 4 и прил. 1 настоящего Руководства).

2 Расход ортофосфорной кислоты приведен в литрах.

3 Заполнитель из боя легковесных изделий ШЛБ-0,4.

4 Керамзит с насыпной плотностью 400 кг/м3.

5 Бетоны на жидком стекле с кремнефтористым натрием не рекомендуется применять при воздействии пара и воды.

Примечание. В графе «№ состава» в скобках указаны номера составов по Инструкции СН 482-76.

Таблица 3

|

Температура, °С, соответствующая деформации |

Класс бетона |

Температура, °С, соответствующая деформации |

|||

|

4 % |

40 % или разрушению |

4 % |

40 % или разрушению |

||

|

9 |

900 |

950 |

14 |

1360 |

1420 |

|

10 |

1000 |

1050 |

15 |

1450 |

1500 |

|

11 |

1080 |

1150 |

16 |

1510 |

1580 |

|

12 |

1180 |

1250 |

17 |

1550 |

1640 |

|

13 |

1270 |

1340 |

18 |

1570 |

1700 |

2) для бетонов на глиноземистом цементе - выдерживание в нормальных условиях в течение 3 сут;

3) для бетонов на жидком стекле - выдерживание при температуре 20 ± 2 °С и относительной влажности не более 60 % в течение 3 сут, и затем высушивание до постоянной массы при температуре 105 ± 5 °С;

4) для бетонов на ортофосфорной кислоте с корундовым или муллитокорундовым заполнителем - нагревание до 500 °С с подъемом температуры до 200 °С со скоростью 60 °С/ч и до 500 °С - 150 °С/ч; выдерживание при температуре 500 °С в течение 4 ч; охлаждение вместе с печью;

5) для бетонов на ортофосфорной кислоте с муллитовым или шамотным заполнителями - нагревание до 250 °С с подъемом температуры со скоростью 60 °С/ч; выдерживание при этой температуре в течение 8 ч и охлаждение с печью;

6) для бетонов на ортофосфорной кислоте с заполнителями из смеси асбеста, вермикулита и керамзита выдерживание в течение 1 сут при температуре 20 ± 2 °С и затем высушивание до постоянной массы при температуре 105 ± 5 °С.

2.5. Остаточная прочность представляет собой отношение в процентах прочности образцов после нагревания до 800 °С и последующей выдержки над водой к контрольной прочности образцов для классов 8 и выше. Для классов ниже 8 остаточная прочность определяется процентным отношением прочности после нагревания до предельно допустимой температуры применения к контрольной прочности.

2.6. Средняя плотность жаростойкого бетона определяется на образцах размером 10×10×10 см после твердения и после высушивания до постоянной массы по ГОСТ 12730.1-78. Твердение и высушивание рекомендуется осуществлять согласно п. 2.4 настоящего Руководства.

2.7. Величина температурной усадки определяется по прил. 3 настоящего Руководства.

2.8. Теплопроводность следует устанавливать по ГОСТ 7076-78 и ГОСТ 12170-76.

2.9. Термическую стойкость следует определять в соответствии с прил. 4 настоящего Руководства.

3. ТРЕБОВАНИЯ К ИСХОДНЫМ МАТЕРИАЛАМ, ЗАГОТОВКА, ХРАНЕНИЕ И КОНТРОЛЬ КАЧЕСТВА МАТЕРИАЛОВ

3.1. Качество изделий и конструкций из монолитного бетона зависит от качества исходных материалов.

3.2. Для изготовления монолитного жаростойкого бетона или изделий из него на месте производства работ необходимо заготовить исходные материалы, рассчитанные на весь объем конструкций из жаростойкого бетона.

3.3. Применяемые материалы должны удовлетворять требованиям соответствующих стандартов и технических условий.

Вяжущие

3.4. Вяжущие материалы должны удовлетворять требованиям следующих стандартов и технических условий:

портландцемент, быстротвердеющий портландцемент и шлакопортландцемент - ГОСТ 10178-76;

цемент глиноземистый - ГОСТ 969-77;

высокоглиноземистый цемент - ТУ 21-20-25-76 МПСМ СССР и ТУ 21-20-34-78 МПСМ СССР;

жидкое стекло - силикат натрия растворимый - ГОСТ 13078-80;

ортофосфорная кислота - ГОСТ 10678-76.

3.5. Контроль качества портландцемента и его разновидностей, глиноземистого и высокоглиноземистого цементов следует выполнять в соответствии с ГОСТ 310.1-76 - ГОСТ 310.3-76 и ГОСТ 969-77.

3.6. Жидкое стекло должно иметь модуль от 2,4 до 3 и плотность от 1,36 до 1,38 г/см3.

3.7. Модуль жидкого стекла (от 2,4 до 3) следует определять по ГОСТ 13078-81. Для быстрой предварительной оценки пригодности жидкого стекла может быть применен полевой способ (см. прил. 5 настоящего Руководства).

3.8. Жидкое стекло необходимо развести до требуемой плотности в специальном металлическом резервуаре.

3.9. Качество ортофосфорной кислоты следует определять в соответствии с ГОСТ 10678-76.

3.10. Перед употреблением ортофосфорную кислоту следует развести водой до требуемой концентрации. Кислоту разводят по методике, описанной в прил. 6 настоящего Руководства.

3.11. Вяжущие материалы поставляют партиями. Масса материала одной партии в зависимости от вида вяжущего должна быть не более, т:

Для портландцемента и его разновидностей................................ 500

" глиноземистого цемента......................................................... 120

" высокоглиноземистого цемента............................................. 500

" жидкого стекла......................................................................... 10

" ортофосфорной кислоты......................................................... 10

3.12. Каждую партию вяжущего сопровождают паспортом, в котором указывают: номер, дату выдачи, завод-изготовитель, название и техническую характеристику материала, номер и массу материала, дату изготовления, номера вагонов и накладных.

3.13. Вяжущие материалы поставляют:

портландцемент и его разновидности - в мешках или навалом (при отправке навалом цемент транспортируют в закрытых вагонах, контейнерах или машинах);

глиноземистый и высокоглиноземистый цементы - в мешках;

жидкое стекло - в цистернах;

ортофосфорную кислоту - в таре, не подвергающейся коррозии.

3.14. При транспортировании и хранении вяжущие рекомендуется предохранять от действия влаги и загрязнения посторонними примесями.

3.15. При размещении и хранении цементов необходимо соблюдать следующие правила:

не следует смешивать цементы разных сроков выпуска, разных заводов, разных марок или видов;

полностью исключить увлажнение цемента.

3.16. Проверка качества цементов состоит в контрольных испытаниях каждой партии и в повторных испытаниях в случае хранения его более трех месяцев.

При повторных испытаниях ограничиваются проверкой сроков схватывания и прочности цементного раствора на сжатие.

3.17. До получения результатов лабораторных испытаний применять цемент не рекомендуется.

3.18. Для лабораторных испытаний цемента от каждой партии отбирается проба массой 20 кг.

В зависимости от тары, в которой поступает цемент, пробу отбирают: в мешках - по 1 кг из 20 мешков, в контейнерах - по 2 кг от каждых 10 т, навалом - по 1 кг из 20 мест от каждого вагона.

3.19. Отобранную пробу цемента перемешивают и делят на две равные части, одну из которых подвергают испытаниям, а другую маркируют и хранят в плотно закрытом сосуде в течение двух месяцев на случай повторного испытания.

Отвердители

3.20. Натрий кремнефтористый технический должен отвечать требованиям ГОСТ 87-77 и содержать Na2SiF6 не менее 93 %.

3.21. Нефелиновый шлам должен содержать окиси кальция СаО 50 - 55 %, кремнезема SiO2 25 - 30 %, окиси железа Fe2O3 не более 4 %, окиси алюминия Al2О3 не более 5 %, потери при прокаливании должны быть не более 4,5 %.

3.22. Шлаки, саморассыпающиеся в результате силикатного распада, должны содержать кремнезема SiO2 25 - 30 %, окиси кальция СаО 40 - 50 %, окиси Fe2O3 и закиси железа FeO не более 1 %, окиси алюминия Al2O3 4 - 8 % и других примесей не более 20 %.

3.23. Тонкость помола нефелинового шлама и саморассыпающегося шлака должна быть такой, чтобы сквозь сито № 008 проходило на менее 70 % взятой пробы.

3.24. Отвердители поставляют партиями. Общая масса партий в зависимости от вида отвердителя должна быть не более, т:

Для кремнефтористого натрия.................................... 0,05

" нефелинового шлама............................................. 3

" саморассыпающегося феррохромового шлака... 10

3.25. Каждую партию отвердителей сопровождают паспортом в соответствии с п. 3.12 настоящего Руководства.

3.26. Кремнефтористый натрий технический поставляют в деревянных бочках, а нефелиновый шлам и шлаки - в четырех-, пяти- и шестислойных бумажных мешках (ГОСТ 2228-75).

3.27. Отвердители рекомендуется хранить в закрытых помещениях или на складах в условиях, не допускающих увлажнения и загрязнений.

3.28. Проверка качества отвердителя состоит в определении его химического и зернового состава, активности (см. прил. 7 настоящего Руководства).

Тонкомолотые добавки

3.29. Тонкомолотые добавки, применяемые для жаростойкого бетона, могут быть промышленного изготовления или приготовлены на месте производства работ размолом соответствующих материалов.

3.30. Тонкомолотые добавки должны, отвечать требованиям ГОСТ 20956-75.

3.31. Тонкомолотые добавки наряду с рекомендуемыми ГОСТ 20956-75 могут быть приготовлены из циркона, силикат-глыбы, глиноземистого и высокоглиноземистого цементов.

3.32. Цирконовая тонкомолотая добавка по химическому составу должна отвечать требованиям ГОСТ 21907-76. Тонкость помола должна быть такой, чтобы сквозь сито № 008 проходило не менее 70 % взятой пробы.

3.33. Химический состав силикат-глыбы должен соответствовать требованиям ГОСТ 13079-81. Удельная поверхность порошка, определяемая по прибору ПСХ-2, должна быть 2500 - 3500 см2/г.

3.34. Тонкомолотый хромит должен содержать не менее 45 % Cr2О3, не более 8 % кремнезема SiO2, не более 16 % окиси железа Fe2O3 и закиси железа FeO и не более 1,5 % окиси кальция СаО.

3.35. Глиноземистый и высокоглиноземистый цементы должны отвечать требованиям ГОСТ 969-77 и ТУ 21-20-25-76 МПСМ СССР.

3.36. Тонкомолотую добавку поставляют партиями. Масса материала одной партии устанавливается не более 60 т. Поставка тонкомолотых добавок в количестве менее указанной величины считается целой партией.

3.37. Каждую партию тонкомолотой добавки сопровождают паспортом в соответствии с п. 3.12 настоящего Руководства.

3.38. Тонкомолотые добавки рекомендуется перевозить в мешках.

3.39. Для приготовления тонкомолотых добавок рекомендуется использовать шаровые или вибрационные мельницы.

Не рекомендуется молоть материал с влажностью выше 2 %.

3.40. Контроль качества тонкомолотой добавки осуществляют от каждой поступающей партии.

В том случае, если добавку приготовляют непосредственно на месте производства, контроль ее качества производят один раз в смену.

3.41. Проверка качества тонкомолотых добавок состоит в определении:

химического состава в соответствии с ГОСТ 2642.4-71;

зернового состава и чистоты добавки в соответствии с прил. 8 настоящего Руководства.

Заполнители

3.42. Заполнители должны соответствовать требованиям ГОСТ 20955-75.

3.43. Заполнители могут быть приготовлены из боя и лома жаростойких бетонов, огнеупорных изделий и других материалов на месте производства работ с применением щековых, конусных, валковых или молотковых дробилок.

3.44. В качестве заполнителя наряду с материалами, рекомендуемыми ГОСТ 20955-75, в жаростойком бетоне могут быть использованы карборунд и асбест.

3.45. Карборундовый заполнитель должен соответствовать требованиям ТУ 14-261-73.

3.46. Асбест хризотиловый VI сорта марки М-6-40 должен содержать кремнезема SiO2 не менее 38 %, окиси магния MgO не менее 42 %, окиси кальция СаО не более 1,4 % и окиси железа Fe2O3 не более 4,5 %.

3.47. Для определения качества заполнителей для бетонов со средней плотностью более 1300 кг/м3 следует отбирать от каждой партии поступающего материала из разных мест (не менее чем из 10) среднюю пробу массой 5 кг для песка и 16 кг - для щебня.

3.48. Для проверки качества заполнителей для бетонов со средней плотностью 1300 кг/м3 и менее отбор средней пробы от каждой партии необходимо производить в объеме 10 л для мелкого и 30 л - для крупного.

3.49. Качество заполнителя устанавливают по определенным характеристикам для каждой отобранной средней пробы по насыпной плотности, влажности, зерновому составу, водопоглощению, чистоте заполнителя в соответствии с прил. 9 настоящего Руководства и по химическому составу в соответствии с ГОСТ 2642.1-71 - ГОСТ 2642.3-71 и ГОСТ 20955-75.

Если в отобранной пробе обнаружены куски известняка, доломита или других включений, всю партию заполнителя бракуют.

3.50. По гранулометрическому составу заполнитель подразделяется на мелкий (песок с частицами менее 5 мм) и крупный (щебень с зернами размером 5 - 20 мм).

3.51. Рекомендуемый зерновой состав крупного и мелкого заполнителей, кроме электрокорунда и керамзита, приведен в табл. 4 настоящего Руководства.

Таблица 4

|

Максимальная крупность зерен, мм |

Полный остаток, % массы, на сите с отверстиями размером, мм |

||||||||

|

20 |

10 |

5 |

2,5 |

1,2 |

0,6 |

0,3 |

0,14 |

||

|

Мелкий |

5 |

- |

- |

0 - 5 |

10 - 30 |

20 - 55 |

40 - 70 |

70 - 95 |

80 - 100 |

|

Крупный |

20 |

0 - 5 |

30 - 60 |

90 - 100 |

- |

- |

- |

- |

- |

|

10 |

- |

0 - 5 |

90 - 100 |

- |

- |

- |

- |

- |

|

3.52. Кусковой шамот должен иметь водопоглощение не более 12 % массы. Если величина водопоглощения кускового шамота окажется выше указанной, то всю партию кускового шамота бракуют.

Для боя шамотных изделий водопоглощение не нормируется.

3.53. Муллитовый заполнитель должен содержать не менее 62 %, муллитокорундовый - не менее 72 %, корундовый - не менее 90 % окиси алюминия Al2О3.

3.54. Отвальные доменные шлаки проверяются на устойчивость против любого вида распада (силикатного, железистого, марганцевистого и др.). Общее содержание окиси кальция СаО допускается не более 45 % массы. Модуль основности шлаков должен быть не более 1,1.

3.55. Заполнители из боя магнезитового кирпича используют в соответствии с ГОСТ 4689-74.

3.56. Керамзит, отвечающий требованиям ГОСТ 9759-76, применяют без содержания свободной окиси кальция СаО, окиси магния MgO, а также карбонатных включений. Методика испытания керамзита приведена в прил. 10 настоящего Руководства.

Рекомендуемый зерновой состав керамзитового заполнителя приведен в табл. 5 настоящего Руководства. Насыпная плотность керамзита рекомендуется не более 650 кг/м3.

Таблица 5

|

20 |

10 |

5 |

1,25 |

0,14 |

|

|

Полный остаток на ситах, % по массе |

0,5 |

25 - 40 |

45 - 65 |

70 - 75 |

85 - 100 |

3.57. Насыпная плотность вермикулита рекомендуется не более 150 кг/м3.

3.58. Вспученный перлит по физико-механическим характеристикам должен удовлетворять требованиям ГОСТ 10832-74 и иметь насыпную плотность не более 300 кг/м3.

3.59. При складировании заполнителей рекомендуется:

хранить пофракционно заполнители одного вида (песок и щебень), за исключением керамзита и вермикулита;

хранить раздельно заполнители разных видов;

исключить возможность загрязнения заполнителя посторонними примесями.

3.60. При поставке нефракционного заполнителя (кусковой шамот) необходимо произвести рассев его на песок и щебень. Для рассева заполнителя можно использовать вибрационные грохоты типа ГИЛ-43, ГИТ-32 и др.

3.61. Заполнители могут быть приготовлены на месте производства с применением дробилок: щековых - типов С-182Б, СМ-166А, СМ-11Б, конусных; - типа СМ-561, валковых - типа СМ-12Б, молотковых - типов СМ-218, СМ-18, СМ-431 и др.

3.62. При дроблении и сортировке рекомендуется применять только сухие заполнители, так как нормальная работа дробилок и грохотов возможна только при влажности материала не более 2 %.

3.63. Мелкий и крупный заполнители поставляют раздельно партиями.

Масса материала одной партии заполнителя с насыпной плотностью выше 800 кг/м3 устанавливается не более 60 т; для заполнителей с насыпной плотностью 800 кг/м3 и менее - не более 50 т.

Поставка заполнителей в количестве менее указанных величин считается целой партией.

3.64. Каждую партию заполнителей сопровождают паспортом в соответствии с п. 3.12 настоящего Руководства.

3.65. До выгрузки из вагона следует произвести визуальный осмотр заполнителя. При обнаружении в нем кусков известняка, доломита или других посторонних включений всю партию заполнителя бракуют.

Вода

3.66. Вода для затворения бетонной смеси должна удовлетворять требованиям ГОСТ 23732-79.

4. ПОДБОР СОСТАВА ЖАРОСТОЙКОГО БЕТОНА

4.1. При приготовлении жаростойкого бетона на месте производства необходимо произвести подбор состава жаростойких бетонов с учетом свойств заготовленных исходных материалов.

4.2. Подбор состава бетона включает в себя:

расчет и назначение состава для опытных замесов;

приготовление опытных замесов, испытание контрольных образцов, обработку полученных результатов и корректировку состава бетона с учетом требуемой контрольной прочности;

проверку приготовления назначенного состава в производственных условиях и расчет дозировок материалов на 1 замес.

4.3. Расходы исходных материалов для приготовления жаростойких бетонов на ортофосфорной кислоте и бетонов с заполнителями из керамзита, асбеста, вспученных перлита и вермикулита принимают по табл. 1 и 2 настоящего Руководства и корректируют опытными замесами.

4.4. Расходы исходных материалов для приготовления жаростойких бетонов на цементных вяжущих и жидком стекле определяют расчетом, приведенном в прил. 1 настоящего Руководства.

4.5. На основании данных расчета или приведенных в табл. 1 и 2 следует приготовить опытные замесы.

4.6. Опытный замес приготовляют в объеме 10 - 15 л.

4.7. Расход воды или жидкого стекла уточняется из условий удобоукладываемости бетонной смеси. Бетонная смесь должна характеризоваться жесткостью 6 - 16 с по техническому вискозиметру или подвижностью не более 2 см по осадке конуса в соответствии с требованиями ГОСТ 10181.0-81 - 10181.4-81.

4.8. При несоответствии удобоукладываемости бетонной смеси указанным величинам производят ее корректировку следующим образом:

в случае подвижности бетонной смеси более 2 см по осадке конуса увеличивают расход заполнителя;

в случае жесткости бетонной смеси по техническому вискозиметру свыше 16 с следует:

для бетона на портландцементе увеличить расход цемента, тонкомолотой добавки и воды с учетом В/Вв отношения; для бетона на глиноземистом и высокоглиноземистом цементах увеличить расход цемента и воды с учетом В/Вв отношения;

для бетонов на жидком стекле и ортофосфорной кислоте увеличить расход вяжущего.

После этого вновь проверяют удобоукладываемость бетонной смеси и пересчитывают расход материалов с учетом корректировки.

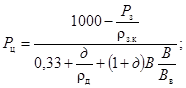

4.9. Затем следует определить плотность бетонной смеси в уплотненном состоянии (после вибрации) и рассчитать фактический расход материалов М, кг, на 1 м3 бетонной смеси по формуле

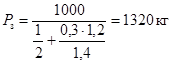

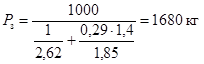

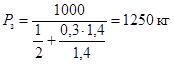

![]()

где Мз - расход искомого материала, затраченного на опытный замес, кг;

ρб - плотность бетонной смеси в уплотненном состоянии, кг/м3;

ΣМ - расход всех материалов на опытный замес, кг.

4.10. При правильном подборе состава бетона расчетные и фактические расходы материалов должны иметь близкие значения.

4.11. Из опытного замеса приготовляют образцы-кубы с ребрами 7 или 10 см - 12 шт. и цилиндры диаметром 3,6 см и высотой 5 см - 3 шт.

4.12. Рекомендуется производить определение прочности на сжатие образцов после твердения (3 шт.), а также после высушивания (3 шт.), нагревания до температуры 800 °С (3 шт.) и последующей выдержки над водой (3 шт.).

4.13. Условия твердения образцов (12 шт.) на различных вяжущих приведены в п. 2.4 настоящего Руководства.

4.14. Высушивание образцов (9 шт.) следует осуществлять в сушильном электрическом шкафу типа СНОЛ по следующему режиму: нагревание до 105 ± 5 °С со скоростью подъема температуры 50 °С/ч, выдержка при этой температуре 35 ч и охлаждение в сушильном шкафу до температуры воздуха в помещении.

4.15. Нагревание образцов (6 шт.) рекомендуется производить в камерных электрических печах типа СНОЛ со скоростью, приведенной в табл. 6 настоящего Руководства.

Образцы выдерживают в течение 4 ч при требуемой температуре, охлаждают вместе с печью до температуры воздуха в помещении.

4.16. После нагревания образцы не должны иметь трещин, дутиков и отколов. Допускается наличие мелких посечек в поверхностном слое образца.

Таблица 6

|

50 |

100 |

150 |

200 |

|

|

Максимальная температура нагревания образцов, °С |

200 |

400 |

600 |

800 |

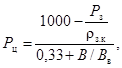

4.17. После нагревания определяют относительную прочность бетона на сжатие m6t в соответствии с ГОСТ 10180-78 по формуле

![]()

где Rt - прочность бетона на сжатие после нагревания до требуемой температуры, МПа;

Rк - контрольная прочность бетона на сжатие, определенная в соответствии с требованиями п. 2.4. настоящего Руководства, МПа.

4.18. Часть образцов после нагревания (3 шт.) помещают на решетку, расположенную в баке над водой. Слой воды в баке должен быть не менее 10 см. Расстояние от нижней поверхности образца до уровня воды и от поверхности образца до крышки бака должно быть 4 ± 1 см. Образцы выдерживают в баке 7 сут, затем вынимают и осматривают. Если в образцах замечено появление трещин, дутиков или отколов, то образцы бракуют.

4.19. После нагревания и последующей выдержки образцов над водой определяют остаточную прочность бетона на сжатие m'6t, %, по формуле

![]()

где Rt - прочность бетона на сжатие после нагревания, определенная в соответствии с рекомендациями п. 4.18 настоящего Руководства, МПа.

Rк - контрольная прочность бетона на сжатие, определенная в соответствии с рекомендациями п. 2.4 настоящего Руководства, МПа.

4.20. Результаты контрольной прочности должны отвечать требованиям проекта, а остаточная прочность - требованиям, приведенным в табл. 1 или 2 настоящего Руководства.

4.21. В том случае, если контрольная прочность будет ниже заданной, необходимо произвести корректировку состава: для бетонов на цементных вяжущих - путем уменьшения расхода воды в пределах допустимой удобоукладываемости бетонной смеси либо увеличением расхода цемента и соответственно тонкомолотой добавки; для бетонов на жидком стекле - путем уменьшения расхода жидкого стекла в пределах допустимой удобоукладываемости либо уменьшением расхода мелкого и увеличением крупного заполнителей; для бетонов на ортофосфорной кислоте - увеличением концентрации кислоты и уменьшением ее расхода.

4.22. Для составов жаростойких бетонов класса 9 и выше определяют температуру деформации под нагрузкой по ГОСТ 23283-78. Результаты испытаний должны соответствовать рекомендациям п. 2.3 настоящего Руководства.

5. ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

5.1. Приготовление бетонной смеси в производственных условиях включает дозирование составляющих бетонной смеси на один замес, перемешивание и подачу бетонной смеси к месту укладки бетона.

5.2. Все исходные материалы дозируют по массе. При дозировании материалов на замес отклонения не должны превышать ±1 % массы вяжущих, отвердителей, тонкомолотых добавок и воды и ±2 % - массы заполнителей.

5.3. Заполнители для легкого жаростойкого бетона (керамзит, вермикулит и перлит) допускается дозировать по объему с точностью ±3 %.

5.4. Бетонную смесь следует приготовлять в бетоносмесителях принудительного действия.

Жаростойкие бетоны на портландцементе, высокоглиноземистом и глиноземистом цементе и жидком стекле со средней плотностью более 1300 кг/м3 допускается приготовлять в бетоносмесителях со свободным падением при обеспечении однородности бетона по прочности и средней плотности.

5.5. Приготовление бетонной смеси в смесителях принудительного действия должно осуществляться следующим образом: в смеситель загружают сухие материалы и перемешивают их не менее 1 мин, после чего в смесь заливают один из затворителей (вода, жидкое стекло, раствор ортофосфорной кислоты), соответствующий данному виду бетона, и перемешивают смесь не менее 3 мин.

5.6. При приготовлении бетонов на портландцементе, высокоглиноземистом, глиноземистом цементах и жидком стекле в смесителях со свободным падением материала в барабан заливают 0,9 потребного на замес количества воды или жидкого стекла и загружают тонкомолотую добавку (примерно половину крупного заполнителя и цемент), после чего перемешивают смесь не менее 1 мин. Затем при непрерывном вращении барабана загружают весь заполнитель и доливают остальную воду или жидкое стекло. Бетонную смесь перемешивают не менее 5 мин. При приготовлении бетонной смеси на жидком стекле рекомендуется производить предварительное перемешивание отвердителя и тонкомолотой добавки.

5.7. Бетоносмеситель загружают в соответствии с его паспортной вместимостью, не допуская отклонения более чем на 10 %. Коэффициент выхода бетонной смеси 0,6 - 0,65.

5.8. При приготовлении бетонной смеси на глиноземистом цементе в жаркую погоду следует принимать меры, предупреждающие разогревание смеси во время перемешивания: поливать бетоносмеситель холодной водой и т.п.

5.9. Бетонную смесь на жидком стекле с нефелиновым шламом или саморассыпающимися шлаками не рекомендуется приготовлять при температуре выше 25 °С; не допускается воздействие прямых солнечных лучей на бетонную смесь.

5.10. Готовую смесь из бетоносмесителя выгружают в транспортную тару, доставляют к месту укладки и загружают в опалубку или форму.

5.11. При транспортировании бетонной смеси должны быть приняты меры, предотвращающие ее расслаивание; для этой цели следует по возможности сократить время и расстояние транспортировки.

6. ИЗГОТОВЛЕНИЕ КОНСТРУКЦИЙ ИЗ ЖАРОСТОЙКИХ БЕТОНА И ЖЕЛЕЗОБЕТОНА

6.1. Футеровки из жаростойкого бетона в монолитном варианте рекомендуется выполнять на различных вяжущих, кроме ортофосфорной кислоты. Возведение футеровки тепловых агрегатов из монолитного жаростойкого бетона состоит из следующих операций:

устройство опалубки в соответствии с конфигурацией футеровки;

установка внутри опалубки арматуры;

укладка и уплотнение бетонной смеси;

выдерживание бетона в опалубке и уход за ним;

снятие опалубки.

6.2. Для укладки монолитного жаростойкого бетона используют два типа опалубки:

устанавливаемую на месте укладки бетона из отдельных досок, брусков и т.п.;

разборно-переставную опалубку, состоящую из отдельных заранее заготовленных собираемых и разбираемых элементов: щитов, хомутов, рам и т.д.

6.3. Опалубку первого типа применяют при строительстве единичных сооружений и сложных по конфигурации отдельных элементов.

6.4. Наиболее распространенным видом опалубки является разборно-переставная опалубка. Щиты ее сбивают гвоздями из обрезных строганных со стороны, прилегающей к бетону, досок и сшивных планок. Планки прибивают плашмя и на ребро. Расстояние между планками определяется по расчету в зависимости от величины давления бетонной смеси.

6.5. Разборно-переставную опалубку устанавливают в соответствии с рабочим чертежом, на котором каждый элемент опалубки обозначается своей маркой. Эти марки должны стоять на всех элементах опалубки.

6.6. Для изготовления щитов рекомендуется применять сосновые или еловые доски. Для увеличения стойкости опалубки деревянные части, соприкасающиеся с бетоном, рекомендуется покрывать минеральными маслами в горячем состоянии.

6.7. Оборачиваемость щитов из досок толщиной 40 мм доходит до 8 раз. Если большей оборачиваемости щитов не требуется, их можно готовить из досок толщиной 20 - 25 мм.

6.8. Для предотвращения сцепления жаростойкого бетона с опалубкой перед установкой арматуры ее смазывают отработанным машинным маслом.

6.9. При необходимости обеспечить большую оборачиваемость опалубки, щиты разборно-переставной опалубки изготовляют металлическими.

6.10. При проверке опалубки особое внимание необходимо обращать на устойчивость и надежное раскрепление лесов.

6.11. До начала установки опалубки производится разбивка осей фундаментов, стен, колонн и других элементов, для бетонирования которых устанавливается опалубка.

6.12. Перед установкой опалубка, которую уже применяли для бетонирования, должна быть отремонтирована и очищена от прилипшего бетона.

6.13. Опалубка и отдельные элементы ее должны быть изготовлены и установлены в соответствии с проектными размерами.

Отклонения от них не должны превышать величин, мм, приведенных ниже.

Деревянные щиты

Отклонения от проектных размеров по длине и ширине щитов......... 5

Разница в толщине досок опалубки........................................................ 2

Ширина щелей между досками щитов.................................................... 2

Стальные щиты

Отклонения в длине и ширине на 1 м.................................................... 2

Отклонения кромок щитов от прямой линии........................................ 0,5

Отклонения в расположении отверстий для соединительных элементов (клиньев, болтов и т.д.) 0,5

Установленная опалубка

Отклонения в расстояниях между опорами изгибаемых элементов опалубки и в расстояниях между досками, раскрепляющими стойки лесов:

на 1 м длины.............................................................................................. 25

на весь пролет............................................................................................ 75

Отклонение от вертикали плоскостей опалубки и линий их пересечения на 1 м высоты 5

Отклонения от вертикали плоскостей опалубки и линий их пересечения на всю высоту фундаментов, стен и колонн высотой, м:

до 5.............................................................................................................. 20

более 5......................................................................................................... 10

Смещение от проектного положения осей опалубки:

фундаментов.............................................................................................. 15

стен и колонн............................................................................................. 8

балок и прогонов....................................................................................... 10

Отклонения во внутренних размерах поперечных сечений коробов опалубки и в расстояниях между внутренними поверхностями опалубки стен +5, -0

Наибольшие местные неровности опалубки плит при проверке рейкой длиной 2 мм ……3

6.14. Для бетонирования сооружений большой протяженности одинакового сечения по длине рекомендуется применять передвижную опалубку.

6.15. При возведении высотных сооружений (цилиндрических дымовых труб, шахтных печей) применяется скользящая опалубка, непрерывно поднимающаяся в процессе бетонирования.

6.16. Арматурные каркасы должны соответствовать проекту и требованиям ГОСТа на стали.

6.17. При изготовлении арматурных каркасов следует проверять:

соответствие марок и диаметра стали, а также число и взаимное расположение стержней проекту;

общие размеры и форму каркаса в целом;

соответствие мест расположения;

чистоту поверхности арматуры.

6.18. Размеры и формы арматурных каркасов проверяют внешним осмотром и контрольным промером. Каркасы промеряют стальной лентой с ценой деления 1 мм.

6.19. Размеры сторон каркасов измеряют для прямых стержней между осями крайних элементов; для отогнутых - между касательной и отгибом.

6.20. Требуемая толщина защитного слоя (в соответствии с рабочими чертежами) в арматурных каркасах обеспечивается специальными упорами в виде:

выпуска концов поперечных стержней;

распорок, приваренных к основному каркасу;

керамических или бетонных «бус», надеваемых на продольные и поперечные стержни каркаса.

6.21. Крестовые соединения стрежней испытывают на срез и разрыв в месте сварки. Испытания можно проводить на лабораторных прессах прибором ВНИИОМС.

6.22. Кроме контрольных испытаний стыки арматурных стержней следует проверять внешним осмотром и простукиванием молотком массой 1 кг.

Стыки считаются удовлетворительного качества, если отсутствуют трещины, наплывы или отслоения и металл стыка издает чистый звук.

6.23. Расстановка и анкеровка закладных деталей подлежат особо тщательной проверке для всех каркасов без исключения с точностью замеров ±0,5 см.

6.24. Анкеровку закладных частей осуществляют приваркой их к рабочим или анкерным стержням, надежно соединенным с арматурным каркасом.

6.25. По окончании арматурных работ перед бетонированием следует повторно проверить правильность установки арматуры в соответствии с чертежом. Все отклонения должны быть устранены.

6.26. Приготовление бетонной смеси осуществляют в соответствии с рекомендациями разд. 5 настоящего Руководства.

Время от момента приготовления бетонной смеси до ее укладки не должно превышать 30 мин для всех рекомендуемых составов жаростойкого бетона, кроме бетонов со средней плотностью более 1300 кг/м3 на портландцементе и его разновидностях и высокоглиноземистом цементе, для которых перерыв между приготовлением и укладкой допускается 1 ч.

6.27. Бетонную смесь рекомендуется доставлять к месту укладки в бадьях обычных с затвором или в вибробадьях.

6.28. Бетонную смесь рекомендуется укладывать непрерывно, перерыв между окончанием уплотнения одной порции бетонной смеси и подачей следующей не должен превышать 30 мин или 1 ч в соответствии с рекомендациями п. 6.26 настоящего Руководства.

6.29. Уплотнять бетонную смесь рекомендуется вибраторами; используют преимущественно глубинные вибраторы с гибким шлангом и вибробулавы.

6.30. Укладываемую смесь вибрируют с соблюдением следующих правил:

шаг перестановки внутренних вибраторов не должен превышать полуторного радиуса их действия и должен обеспечивать перекрытие площадкой вибраторов границы уже провибрированного участка;

вибраторы во время работы не должны опираться на арматуру;

продолжительность вибрирования должна обеспечивать достаточное уплотнение бетонной смеси, основными признаками которого являются прекращение оседания смеси и появление цементного молока на ее поверхности;

вибраторы следует опускать в бетонную смесь в вертикальном положении;

толщина укладываемого глубинными вибраторами слоя бетонной смеси не должна превышать 40 см.

6.31. При бетонировании плоских элементов толщиной от 10 до 20 см уплотнение осуществляют поверхностным вибратором.

6.32. При необходимости выравнивания и заглаживания открытой верхней поверхности бетонной смеси пользуются виброрейкой.

6.33. Своды и перекрытия из жаростойкого бетона следует укладывать секторами или участками на полную толщину. Послойная укладка по толщине конструкции не допускается.

6.34. Условия и время твердения уложенного жаростойкого бетона в зависимости от вида применяемого вяжущего приведены в табл. 7 настоящего Руководства.

Таблица 7

|

Рекомендуемые условия твердения |

Время твердения, сут |

|

|

Портландцемент, шлакопортландцемент, высокоглиноземистый цемент |

Естественные (температура 15 - 40 °С, относительная влажность не менее 90 %) |

7 |

|

Быстротвердеющий портландцемент |

То же |

3 |

|

Портландцемент, шлакопортландцемент, быстротвердеющий портландцемент, высокоглиноземистый цемент |

Пропаривание при температуре 80 - 85 °С |

0,5 - 1 |

|

Жидкое стекло |

Температура 15 - 60 °С, относительная влажность менее 70 % |

3 |

|

Глиноземистый цемент |

Естественные (температура 7 - 30 °С, относительная влажность не менее 90 %) |

3 |

6.35. При температуре воздуха ниже указанной в табл. 7 необходимо выполнять рекомендации, приведенные в разд. 10 настоящего Руководства.

6.36. Контроль за температурой окружающей среды при естественном твердении осуществляют не реже двух раз в смену.

6.37. Бетон на портландцементе и высокоглиноземистом цементе начинают увлажнять через 12 ч после укладки и продолжают в течение 6 сут. Бетон на глиноземистом цементе начинают увлажнять через 3 - 4 ч после укладки и продолжают в течение 48 ч. Необходимо избегать попадания на бетон сильных струй воды.

Бетон рекомендуется увлажнять в дневное время через следующие интервалы времени, ч, при температуре воздуха 15 - 30 °С - 4; 30 - 35 °С - 2; 35 - 40 °С - 1,5.

В ночное время перерыв между поливками может быть увеличен, однако при этом следует обеспечить влажное состояние изделий.

6.38. Время твердения бетона при температурах ниже указанных в табл. 7 увеличивают. Не рекомендуется даже кратковременное замораживание жаростойкого бетона на цементных вяжущих в процессе твердения.

6.39. С целью ускорения процесса твердения бетона на портландцементе и высокоглиноземистом цементе рекомендуется применять тепловую обработку (пропаривание насыщенным паром), если конструкция теплового агрегата имеет замкнутое пространство или футеровка может быть прикрыта брезентом.

6.40. Пропаривание рекомендуется начинать не ранее чем через 4 ч после изготовления футеровки. Подъем температуры до 60 - 80 °С осуществляют со скоростью 20 - 30 °С/ч.

Ориентировочная продолжительность изотермического прогрева жаростойкого бетона при температуре 80 °С рекомендуется 10 - 12 ч. Скорость снижения температуры после окончания изотермического прогрева должна быть не более 30 °С/ч.

6.41. Для ускорения процесса твердения жаростойкого бетона на портландцементе и на жидком стекле допускается применять электропрогрев при помощи листовых или стержневых электродов.

6.42. Электропрогрев жаростойкого бетона на портладцементе производят при укрытии всех открытых (не защищенных опалубкой) поверхностей. При начинающемся высыхании поверхность бетона увлажняют водой, предварительно выключив ток.

6.43. Электропрогрев жаростойкого бетона на жидком стекле производят без укрытия поверхностей, не защищенных опалубкой.

6.44. Электронагрев бетона производят по достижении им возраста 3 - 6 ч.

Подъем температуры до максимальной осуществляют со скоростью 20 - 40 °С/ч. Максимальная температура прогрева бетона должна быть 50 - 100 °С, продолжительность выдержки при этой температуре 2 - 6 ч.

6.45. Рекомендуемые оптимальные величины напряжения тока при электропрогреве бетона приведены в табл. 8 настоящего Руководства.

6.46. При электропрогреве осуществляют почасовой контроль за температурой и напряжением тока.

6.47. Снятие опалубки несущих монолитных конструкций из бетона и железобетона следует производить: для бетонов на жидком стекле и глиноземистом цементе не ранее чем через 2 сут, а для бетонов на портландцементе и высокоглиноземистом цементе - через 7 сут после окончания бетонирования.

Таблица 8

|

Напряжение тока, В |

|

|

200 - 300 |

36 - 50 |

|

300 - 400 |

87 |

|

400 - 500 |

110 |

|

Более 500 |

127 |

6.48. После снятия опалубки поверхность бетона осматривают. При обнаружении плохо провиброванных мест слабый бетон вырубают, заменяя его новым в соответствии с рекомендациями разд. 13 настоящего Руководства.

6.49. При изготовлении двуслойной конструкции, состоящей из монолитных легкого и облегченного или тяжелого бетонов, вначале укладывают легкий жаростойкий бетон в специально установленную опалубку; после твердения опалубку снимают и подготовляют поверхность футеровки из легкого бетона для обеспечения, лучшего сцепления со вторым слоем. Для этой цели в легком бетоне рекомендуется сделать углубления диаметром 50 мм и глубиной 30 - 40 мм с шагом ~400 мм или сделать насечки на поверхности легкого бетона.

Затем устанавливают опалубку для укладки второго слоя футеровки и выполняют футеровочные работы в соответствии с рекомендациями настоящего раздела.

7. ИЗГОТОВЛЕНИЕ ИЗДЕЛИЙ ИЗ БЕТОНА И ЖЕЛЕЗОБЕТОНА. ПРИЕМКА ГОТОВЫХ ИЗДЕЛИЙ

7.1. Для возведения тепловых агрегатов из сборных изделий применяют готовые блоки и панели, изготовленные в заводских условиях, или осуществляют формование изделий на месте производства работ.

7.2. При изготовлении изделий на месте производства работ используют металлические или деревянные формы.

7.3. Формы должны быть достаточно жесткими, чтобы во время бетонирования геометрические размеры форм не изменялись и обеспечивали точность изделий в соответствии с требуемыми допусками.

7.4. Металлические формы рекомендуется применять при массовом изготовлении бетонных или железобетонных изделий.

7.5. При изготовлении в одной форме до 15 - 20 изделий формы обычно выполняют из дерева. Деревянные формы изготовляют из строганых досок. Оборачиваемость формы может быть увеличена за счет пропитки древесины маслом или водонепроницаемыми составами.

7.6. Крепление бортов разборных форм должно обеспечивать минимальную трудоемкость и максимальную быстроту сборки форм и распалубки изделий.

Болтовые крепления в разборных деталях форм применять не рекомендуется.

7.7. Формы надлежит содержать в чистоте, и предохранять от коррозии, а при длительном хранении (более полугода) смазывать толстым слоем густой смазки.

7.8. До сборки форм поддон, борта и элементы сопряжения должны быть тщательно очищены от остатков раствора металлическими скребками и щетками.

7.9. Для приготовления изделий из бетона на ортофосфорной кислоте применяют металлические формы, обладающие достаточной жесткостью (во избежание коробления во время нагревания изделий до 200 - 250 °С), а также снабженные съемной металлической крышкой, рассчитанной на давление 0,01 МПа.

7.10. Все соединения элементов формы делают плотными, не допускающими затекания цементного молока. Щели в форме необходимо заделать пластичной глиной, алебастром или плотной бумагой.

7.11. Для предупреждения сцепления формы с бетоном необходимо смазать форму перед установкой в нее арматуры.

7.12. Для смазки форм рекомендуется применять водостойкие смазочные материалы, обладающие достаточной адгезией к металлу, не смешивающиеся с бетонной смесью и не вызывающие разрушения поверхности форм и бетона.

Смазочные материалы разводят до сметанообразной консистенции, позволяющей наносить на поверхность формы слой толщиной 0,1 - 0,3 мм.

7.13. Рекомендуется применять смазку следующего состава, мас. ч: машинное масло - 12, цемент - 1, вода - 0,5.

Вместо цемента можно использовать тонкомолотую добавку из шамота, кирпичного боя и т.п.

Рекомендуется использовать смазки эмульсионные типа «масло в воде» (10 л эмульсола ЭКС, 90 л мягкой конденсатной воды и 0,7 кг кальцинированной соды) и более водостойкие и вязкие типа «вода в масле» (53 л насыщенного раствора извести, 27 л воды и 20 л эмульсола).

Смазку готовят в эмульгаторах. Вначале заливают подогретую до 40 - 50 °С воду, затем засыпают соду или вводят насыщенный раствор извести, перемешивают 3 - 4 мин, добавляют эмульсол и интенсивно перемешивают в течение 3 - 5 мин.

7.14. Для сборных изделий применяют арматуру в основном в виде сеток и каркасов. Арматуру устанавливают так же, как и в монолитные конструкции в соответствии с рекомендациями разд. 6 настоящего Руководства.

7.15. В сборные изделия помимо арматуры закладывают монтажные петли для подъема готовых блоков.

7.16. Установку петель следует осуществлять в строгом соответствии с проектом. Не допускается установка монтажных петель со стороны нагреваемой поверхности.

7.17. Укладку бетонной смеси в форму осуществляют аналогично укладке монолитного бетона.

7.18. Наряду с использованием для уплотнения бетонной смеси глубинных и поверхностных вибраторов рекомендуется для формования изделий применять виброплощадки различных типов.

7.19. Для изготовления двухслойных блоков, панелей и других сборных конструкций вначале укладывают слой жаростойкого бетона средней плотности более 1300 кг/м3, затем его уплотняют, поверхность взрыхляют на 2 см и укладывают теплоизоляционный жаростойкий бетон, уплотнение изделия производится одновременно на виброплощадке с пригрузом.

7.20. Уплотнение бетонной смеси на ортофосфорной кислоте при толщине до 200 мм выполняют на виброплощадке с пригрузом, обеспечивающим давление 0,01 МПа.

При толщине более 200 мм бетонную смесь на ортофосфорной кислоте следует уплотнять послойно:

после вибрирования первого слоя толщиной 150 - 200 мм до появления на его поверхности кислоты материал взрыхляют на глубину 10 - 20 мм;

засыпают следующую порцию массы из расчета получения слоя толщиной 150 - 200 мм и возобновляют вибрирование.

После укладки последнего слоя бетона при необходимости добавляют в форму бетонную массу, накрывают форму пригрузом и еще раз вибрируют до появления гладкой ровной поверхности со следами выделившейся кислоты.

По окончании вибрирования накрывают форму крышкой и прикрепляют ее к бортам специальными зажимами.

7.21. Для контроля качества и определения прочности жаростойкого бетона одновременно с формованием изделий не реже одного раза в смену и при переходе на новый состав бетона изготовляют контрольные образцы в соответствии с рекомендациями пп. 4.12 - 4.20 настоящего Руководства.

7.22. Для затвердения изделий из бетона на ортофосфорной кислоте рекомендуется соблюдать следующие условия в зависимости от вида заполнителя:

изделия из бетона с корундовыми и муллитокорундовыми заполнителями нагревают до 200 °С со скоростью подъема температуры 60 °С/ч, выдерживают при этой температуре 4 ч, охлаждают в печи до температуры воздуха в помещении и распалубливают, затем изделия вновь нагревают до 500 °С со скоростью температуры 150 °С/ч, выдерживают при этой температуре 4 ч и охлаждают в печи до температуры воздуха в помещении;

изделия из бетона с шамотными и муллитовыми заполнителями нагревают до 250 °С со скоростью подъема температуры 60 °С/ч, выдерживают при этой температуре 8 ч и затем охлаждают вместе с печью и распалубливают;

изделия из бетона с заполнителями из смеси вермикулита, асбеста и керамзита с тонкомолотым магнезитом выдерживают в воздушно-сухих условиях при 20 ± 2 °С в течение 1 сут и затем высушивают при температуре 100 - 110 °С.

7.23. Твердение и распалубку изделий из бетона на остальных вяжущих осуществляют аналогично твердению и распалубке футеровки из монолитного бетона.

7.24. Изделия из жаростойкого бетона должны отвечать требованиям ГОСТ 23521-79.

Изделия не должны иметь острых углов; прямоугольные отверстия должны иметь в углах закругления радиусом не менее 3 см.

Предельные отклонения в зависимости от размеров изделий из жаростойкого бетона приведены в табл. 9 настоящего Руководства.

7.25. Отклонения средней плотности бетона изделий в высушенном состоянии не должны превышать:

±5 % - для изделий, изготовленных из жаростойкого бетона со средней плотностью 1800 кг/м3 и выше;

±7 % - в конструкциях и изделиях из бетона со средней плотностью менее 1800 кг/м3.

7.26. Номинальная толщина защитного слоя жаростойкого бетона до поверхности арматуры должна соответствовать проекту.

7.27. Поверхность бетонных изделий не должна иметь следующих дефектов: раковин диаметром более 15 мм; наплывов высотой более 5 мм; отколов ребер более 70 мм на 1 м длины.

7.28. Ширина усадочных и других поверхностных технологических трещин не должна превышать:

0,1 мм - в изделиях из бетона со средней плотностью 1800 кг/м3 и выше, подвергаемых циклическому нагреву;

0,2 мм - в изделиях из жаростойкого бетона со средней плотностью менее 1800 кг/м3, подвергаемых циклическому и постоянному нагреву для всех видов жаростойкого бетона.

7.29. Приемка изделий из жаростойкого бетона по соответствию геометрических параметров должна производиться партиями. Размер партий устанавливается в каждом отдельном случае, но не должен быть больше выпуска за одну смену работы.

Таблица 9

|

Номинальная длина или диаметр конструкции и изделия, мм |

Предельные отклонения, мм |

|||

|

по длине |

по ширине, высоте или диаметру |

по высоте сечения или толщине |

||

|

Плиты несущие |

До 4000 |

±8 |

±8 |

±5 |

|

Св. 4000 |

±10 |

±8 |

±5 |

|

|

Панели и блоки подовые, стеновые и сводовые |

До 2500 |

±10 |

±8 |

±5 |

|

Св. 2500 |

±13 |

±8 |

±5 |

|

|

Царги дымовых труб, панели, блоки, плиты днища, стен и свода надземных боровов и газоходов прямоугольного сечения |

До 2500 |

-7, +5 |

±6 |

±5 |

|

Св. 2500 |

-10, +6 |

±8 |

±5 |

|

|

Панели, блоки и плиты подземных дымовых боровов и газоходов прямоугольного сечения, элементы подземных боровов и газоходов цилиндрического и эллиптического сечений |

До 2500 |

-12, +8 |

±10 |

±8 |

|

Св. 2500 |

-16, +10 |

±10 |

±8 |

|

|

Плиты полов горячих цехов |

До 2500 |

±6 |

±6 |

±3 |

|

Св. 2500 |

±8 |

±8 |

±8 |

|

|

Фундаменты под тепловые агрегаты |

До 2500 |

-20, +12 |

±10 |

±8 |

|

Св. 2500 |

-25, +12 |

±10 |

±8 |

|

|

Колонны, ригель и балки тепловых агрегатов |

До 4000 |

±13 |

±10 |

±5 |

|

Св. 4000 |

±16 |

±10 |

±5 |

|

|

Плиты теплоизоляционные |

До 1600 |

-10, +6 |

±8 |

±5 |

|

Св. 1600 |

-12, +8 |

±8 |

±5 |

|

7.30. Основные технические характеристики жаростойкого бетона, из которого изготовлены готовые блоки, панели и другие конструкции, должны соответствовать рекомендациям табл. 1 и 2 настоящего Руководства.

7.31. При поступлении изделий из жаростойкого бетона заводского изготовления на место строительства они должны иметь паспорт, в котором указаны:

класс жаростойкого бетона по предельно допустимой температуре применения и вид вяжущего;

контрольная и остаточная прочность жаростойкого бетона;

средняя плотность бетона;

класс и вид арматуры, марка жаростойкой стали.

7.32. Готовые изделия из жаростойкого бетона хранят в штабелях на подкладках под навесами для предохранения от увлажнения атмосферными осадками.

7.33. Каждое изделие при хранении опирают на деревянные инвентарные прокладки таким образом, чтобы не вызвать перенапряжений в бетоне.

При хранении изделий в штабелях нижний ряд прокладок укладывают на выровненное горизонтальное основание: прокладки всех вышележащих рядов располагают строго по вертикали - одна над другой. Толщина прокладок рекомендуется на 10 - 20 мм больше превышения петель и других выступающих частей над поверхностью изделий. Наибольшая высота штабеля рекомендуется не выше 2,5 м.

7.34. Изделия укладывают монтажными петлями вверх, а заводской маркировкой в сторону проходов.

7.35. Проходы между штабелями следует устраивать в продольном направлении - через каждые два смежных штабеля, а в поперечном - не реже чем через 25 м. Ширина проходов рекомендуется не менее 1 м, а зазоры между смежными штабелями - не менее 0,2 м.

8. ЖАРОСТОЙКИЕ РАСТВОРЫ

8.1. Составы жаростойких растворов, предназначенных для кладки блоков и других изделий из жаростойкого бетона, выбирают аналогичными составам жаростойкого бетона, из которого выполнены блоки или конструкции.

Рекомендуемые составы жаростойких растворов и ориентировочные расходы исходных материалов на 1 м3 приведены в табл. 10 настоящего Руководства.

8.2. Требования к исходным материалам для жаростойких растворов приведены в разд. 2 настоящего Руководства.

Наибольшая крупность заполнителя для растворов рекомендуется не более 2,5 мм.

8.3. Подвижность раствора определяют по ГОСТ 5802-78.

8.4. При толщине шва менее 5 мм рекомендуется использовать жаростойкие растворы с применением пластифицирующих добавок для всех вяжущих, за исключением жидкого стекла.

В качестве пластификаторов применяют огнеупорную пластичную глину в количестве 0,8 - 1,2 % массы сухой растворной смеси или сульфитно-дрожжевую бражку (СДБ) в количестве 0,1 % массы сухой растворной смеси.

Подвижность раствора должна составлять 5 - 6 см для соединения блоков массой более 0,5 т и 8 - 9 см для блоков массой менее 0,5 т.

8.5. Для компенсации температурных напряжений, возникающих между кожухом и футеровкой, для заделки вертикальных швов, а также для уменьшения усадки в швах целесообразно вводить в раствор дополнительно распущенный асбест V - VI сортов в количестве 10 - 20 % массы сухой растворной смеси.

Таблица 10

|

Температура применения, °С |

Область применения |

||||

|

вяжущее |

отвердитель |

тонкомолотая добавка |

заполнитель |

||

|

Портландцемент, быстротвердеющий портландцемент - 400 |

- |

Шамотная - 200 |

Шамотный - 1300 |

1200 |

Для изделий любого назначения |

|

То же - 350 |

- |

Шамотная - 175 |

Керамзит с насыпной плотностью 400 кг/м3 - 200 |

1000 |

Для стеновых и прочих изделий, кроме фундаментов |

|

Вермикулит с насыпной плотностью 150 кг/м3 - 100 |

|||||

|

Жидкое стекло - 450 |

Кремнефтористый натрий - 45 |

Шамотная - 500 |

Шамотный - 1250 |

1000 |

То же |

|

То же |

Нефелиновый шлам - 50 |

То же |

То же |

1100 |

Для изделий любого назначения |

|

Жидкое стекло - 500 |

Кремнефтористый натрий - 40 |

Магнезитовая - 500 |

Шамотный - 1300 |

1300 |

То же |

|

То же |

Нефелиновый шлам - 50 |

То же |

То же |

1300 |

|

|

Глиноземистый цемент - 600 |

- |

- |

Шамотный - 1350 |

1300 |

Для стеновых и прочих изделий, кроме фундаментов |

|

То же |

- |

- |

Муллито-корундовый - 1500 |

1450 |

То же |

|

Глиноземистый цемент - 75 |

- |

- |

Вермикулит с насыпной плотностью 150 кг/м3 - 50 Асбест хризотиловый VI сорта - 150 |

900 |

Для заделки стыков |

|

Глиноземистый цемент - 400 |

- |

- |

Керамзит - 250 Вермикулит - 120 |

1200 |

Для заделки стыков |

|

Быстротвердеющий портландцемент - 300 |

- |

Силикат-глыба - 45 |

Асбест хризотиловый VI сорта - 80 Вермикулит - 80 Керамзит - 70 |

1000 |

" |

|

Высокоглиноземистый цемент - 600 |

- |