| Информационная система |  |

ОТРАСЛЕВЫЕ СТАНДАРТЫ

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ

ИЗ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА

ДЛЯ ТРУБОПРОВОДОВ АЭС Dh=14 ¸ 325 мм

ТИПЫ, КОНСТРУКЦИЯ И РАЗМЕРЫ

ОСТ 24.125.01-89 - ОСТ 24.125.26-89

1991

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства тяжелого, энергетического и транспортного машиностроения СССР от 26.05.89 № ВА-002-1/4829

СОГЛАСОВАН с Главным научно-техническим управлением Минатомэнерго СССР

Государственным комитетом СССР по надзору за безопасным ведением работ в атомной энергетике (Госатомэнергонадзор СССР)

ОТРАСЛЕВОЙ СТАНДАРТ

|

ФЛАНЦЫ

ПРИВАРНЫЕ ВСТЫК С ВЫСТУПОМ КОНСТРУКЦИЯ И РАЗМЕРЫ |

ОСТ 24.125.24-89 |

Дата введения 01.01.90

1. Настоящий стандарт распространяется на фланцы с выступом приварные встык из коррозионно-стойкой стали аустенитного класса для трубопроводов АЭС на рабочее давление и температуру среды (водяной пар и горячая вода):

|

pу = 16 МПа (160 кгс/см2): p = 13,73 МПа (140 кгс/см2), t = 335 °С; p = 10,79 МПа (110 кгс/см2), t = 55 °С; p = 10,10 МПа (103 кгс/см2), t = 170 °С; pу = 10 МПа (100 кгс/см2): p = 9,02 МПа (92 кгс/см2), t = 290 °С; |

p = 7,55 МПа (77 кгс/см2), t = 290 °С; pу = 6,3 МПа (63 кгс/см2): p = 5,40 МПа (55 кгс/см2), t = 60 °С; p = 3,92 МПа (40 кгс/см2), t = 290 °С; pу = 4,00 МПа (40 кгс/см2): p = 3,92 МПа (40 кгс/см2), t = 200 °C. |

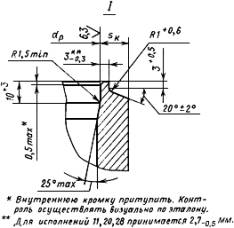

2. Конструкция и размеры фланцев должны соответствовать указанным на черт. 1 - 3 и в таблице.

3. Материал фланцев - заготовки из стали марки 08Х18Н10Т группы IIIБ по ОСТ 108.109.01.

Допускается применение заготовок категории А и Г по ОСТ 108.109.01.

4. Предельные отклонения на размеры r и Dm устанавливаются технологическим процессом.

5. Позиционный допуск осей отверстий d (допуск зависимый) не должен быть более:

2,0 мм - для отверстий диаметром от 14 до 26 мм;

3,0 мм - для отверстий диаметром от 30 до 45 мм;

4,0 мм - для отверстий диаметром от 52 до 56 мм.

6. Фланцы рассчитаны на применение прокладок из паронита по ГОСТ 481 толщиной 1 - 1,5 мм.

7. С уплотнительной поверхности фланцев все дефекты должны быть удалены механической обработкой.

8. Допускается фаска или притупление кромки не более 1 мм, за исключением кромки под сварку.

9. Предельные отклонения на штампованные поковки, на радиусы закруглений, а также на штамповочные уклоны поверхностей Dn и D - по ГОСТ 7505 (класс II).

10. Для исполнений 01 -

04 и 19 допускаются шероховатость поверхности отверстия d1 после сверления ![]() и спиральные риски без острых углов от выхода

инструмента.

и спиральные риски без острых углов от выхода

инструмента.

11. Допускается

обработка уплотнительной поверхности с шероховатостью ![]() вместо

вместо ![]() при кругообразном направлении неровностей.

при кругообразном направлении неровностей.

12. Крепежные детали фланцев - по ГОСТ 9064, ГОСТ 9065, ГОСТ 9066.

13. Остальные технические требования - по ОСТ 108.030.123.

Черт. 1

Черт. 2

_____________

* Внутреннюю кромку притупить. Контроль осуществлять визуально по эталону.

** Для исполнения 11, 20, 28 принять 2,7-0,5 мм.

Черт. 3

Размеры, мм

|

Исполнение |

Обработка

|

Dу |

Размеры присоединяемых труб Dн×s |

D |

D1 |

D4 |

Dn |

Dm |

d |

d1 |

dp |

b |

h |

sк,

не |

h1 |

r |

n |

Масса, кг |

Номинальный

|

||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред.

|

Номин. |

Пред.

|

Номин. |

Пред.

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред.

|

||||||||||||

|

pу = 16 МПа (160 кгс/см2): p = 13,73 МПа (140 кгс/см2), t = 335 °С; p = 10,79 МПа (110 кгс/см2), t = 55 °С; p = 10,1 МПа (103 кгс/см2), t = 170 °С |

|||||||||||||||||||||||||||

|

01 |

1 |

15 |

18×2,5 |

105 |

-0,87 |

75 |

39 |

-0,25 |

19 |

-1,3 |

38 |

14 |

+0,7 -0,3 |

12 |

+0,43 |

13 |

+0,43 |

18 |

±0,52 |

50 |

-0,74 |

2 |

4 |

5 |

4 |

1,27 |

М12 |

|

02 |

20 |

25×3 |

125 |

-1,0 |

90 |

50 |

26 |

48 |

18 |

18 |

19 |

+0,52 |

20 |

56 |

2,5 |

1,98 |

М16 |

||||||||||

|

03 |

2 |

25 |

32×3,5 |

135 |

100 |

57 |

-0,3 |

33 |

-1,6 |

52 |

25 |

+0,3 |

- |

- |

22 |

2,48 |

|||||||||||

|

04 |

32 |

38×3,5 |

150 |

110 |

65 |

39 |

64 |

22 |

31 |

+0,5 |

- |

- |

65 |

3,07 |

М20 |

||||||||||||

|

pу = 16 МПа (160 кгс/см2): p = 13,73 МПа (140 кгс/см2), t = 335 °С |

|||||||||||||||||||||||||||

|

05 |

3 |

50 |

57×5,5 |

195 |

-1,15 |

145 |

87 |

-0,4 |

58 |

-1,9 |

86 |

26 |

+0,7 -0,3 |

45 |

+1,6 |

47 |

+0,3 -0,2 |

27 |

±0,52 |

75 |

-0,74 |

4,3 |

4 |

5 |

4 |

6,43 |

М24 |

|

06 |

65 |

76×7 |

220 |

170 |

109 |

77 |

110 |

60 |

+1,9 |

63 |

+0,5 |

31 |

±0,62 |

85 |

-0,87 |

5,6 |

6 |

8 |

9,38 |

||||||||

|

07 |

80 |

89×8 |

230 |

180 |

120 |

-0,46 |

90 |

-2,2 |

124 |

72 |

|

74 |

|

33 |

90 |

6,5 |

10,4 |

||||||||||

|

08 |

100 |

108×9 |

265 |

-1,3 |

210 |

149 |

110 |

146 |

30 |

90 |

+2,2 |

93 |

+0,23 |

37 |

100 |

6,4 |

4,5 |

15,4 |

М27 |

||||||||

|

09 |

125 |

133×11 |

310 |

|

250 |

175 |

135 |

-2,5 |

180 |

33 |

+1,2 -0,3 |

112 |

114 |

|

41 |

115 |

8 |

8 |

24,87 |

М30 |

|||||||

|

10 |

150 |

159×13 |

350 |

-1,4 |

290 |

203 |

161 |

|

214 |

|

|

134 |

+2,5 |

137 |

+0,26 |

47 |

|

130 |

-1 |

9,5 |

|

|

12 |

35,04 |

|||

|

pу = 16 МПа (160 кгс/см2): p = 10,1 МПа (103 кгс/см2), t = 170 °С; p = 10,79 МПа (110 кгс/см2), t = 55 °С |

|||||||||||||||||||||||||||

|

11 |

3 |

50 |

57×4 |

195 |

-1,15 |

145 |

87 |

-0,35 |

58 |

-1,9 |

86 |

26 |

+0,7 -0,3 |

45 |

+1,6 |

50 |

+0,3 -0,2 |

27 |

±0,52 |

75 |

-0,74 |

2,6 |

4 |

5 |

4 |

6,43 |

М24 |

|

12 |

65 |

76×4,5 |

220 |

170 |

109 |

77 |

110 |

60 |

+1,9 |

68 |

31 |

±0,62 |

85 |

-0,87 |

3,1 |

6 |

8 |

9,38 |

|||||||||

|

13 |

80 |

89×5 |

230 |

180 |

120 |

90 |

-2,2 |

124 |

72 |

80 |

33 |

90 |

3,6 |

10,4 |

|||||||||||||

|

14 |

100 |

108×7 |

265 |

-1,3 |

210 |

149 |

-0,4 |

110 |

|

146 |

30 |

90 |

+2,2 |

97 |

+0,23 |

37 |

100 |

4,8 |

4,5 |

|

|

15,4 |

М27 |

||||

|

15 |

125 |

133×8 |

310 |

250 |

175 |

135 |

-2,5 |

180 |

33 |

+1,2 -0,3 |

112 |

|

120 |

|

41 |

115 |

-1 |

5,7 |

8 |

|

24,87 |

М30 |

|||||

|

16 |

150 |

159×9 |

350 |

-1,4 |

290 |

203 |

-0,46 |

161 |

214 |

134 |

+2,5 |

143 |

+0,26 |

47 |

130 |

6,7 |

|

12 |

35,04 |

||||||||

|

17 |

200 |

219×12 |

430 |

-1,55 |

360 |

259 |

-0,52 |

222 |

-2,9 |

276 |

36 |

190 |

+2,9 |

199 |

+0,3 |

57 |

±0,74 |

145 |

8,8 |

10 |

|

60,1 |

М36 |

||||

|

18 |

300 |

325×16 |

585 |

-1,75 |

500 |

363 |

-0,57 |

330 |

-3,6 |

400 |

42 |

284 |

+3,2 |

297 |

+0,34 |

74 |

185 |

-1,15 |

12,4 |

12 |

16 |

141 |

М39 |

||||

|

pу = 10 МПа (100 кгс/см2): p = 9,02 МПа (92 кгс/см2), t = 290 °С; p = 7,55 МПа (77 кгс/см2), t = 290 °С |

|||||||||||||||||||||||||||

|

19 |

1 |

10 |

14×2 |

100 |

-0,87 |

70 |

34 |

-0,25 |

15 |

-1,1 |

34 |

14 |

+0,7 -0,3 |

8 |

+0,36 |

10 |

+0,36 |

16 |

±0,52 |

43 |

-0,62 |

1,5 |

4 |

4 |

4 |

1,02 |

М12 |

|

20 |

3 |

50 |

57×4 |

195 |

-1,15 |

145 |

87 |

-0,35 |

58 |

-1,9 |

86 |

26 |

45 |

+0,62 |

50 |

+0,3 -0,2 |

25 |

68 |

-0,74 |

2,6 |

5 |

6,03 |

М24 |

||||

|

21 |

65 |

76×4,5 |

220 |

170 |

109 |

77 |

110 |

62 |

+0,74 |

68 |

29 |

80 |

3,1 |

6 |

8 |

8,52 |

|||||||||||

|

22 |

80 |

89×5 |

230 |

180 |

120 |

90 |

-2,2 |

124 |

75 |

|

80 |

31 |

±0,62 |

87 |

-0,87 |

3,6 |

9,91 |

||||||||||

|

23 |

100 |

108×7 |

265 |

-1,3 |

210 |

149 |

-0,4 |

110 |

|

146 |

30 |

+1,2 -0,3 |

92 |

+0,87 |

97 |

+0,23 |

35 |

97 |

4,8 |

4,5 |

14,65 |

М27 |

|||||

|

24 |

125 |

133×8 |

310 |

250 |

175 |

135 |

-2,5 |

180 |

33 |

112 |

120 |

39 |

112 |

5,7 |

8 |

23,32 |

М30 |

||||||||||

|

25 |

150 |

159×9 |

350 |

290 |

203 |

-0,46 |

161 |

214 |

33 |

136 |

+1,0 |

143 |

+0,26 |

43 |

125 |

-1 |

6,7 |

12 |

32,87 |

||||||||

|

26 |

200 |

219×12 |

430 |

-1,55 |

360 |

259 |

-0,52 |

222 |

-2,9 |

276 |

39 |

190 |

+1,15 |

199 |

+0,3 |

51 |

±0,74 |

140 |

8,8 |

10 |

54,24 |

М36 |

|||||

|

27 |

300 |

325×16 |

585 |

-1,75 |

500 |

363 |

-0,57 |

330 |

-3,6 |

400 |

45 |

284 |

+1,3 |

297 |

+0,34 |

66 |

180 |

12,4 |

5 |

12 |

16 |

127,78 |

М42 |

||||

|

pу = 6,3 МПа (63 кгс/см2): p = 5,4 МПа (55 кгс/см2), t = 60 °С; p = 3,92 МПа (40 кгс/см2), t = 290 °С |

|||||||||||||||||||||||||||

|

28 |

3 |

50 |

57×4 |

175 |

1 |

135 |

87 |

-0,35 |

58 |

-1,9 |

86 |

22 |

+0,7 -0,3 |

47 |

+1,6 |

50 |

+0,3 -0,2 |

23 |

±0,52 |

67 |

-0,74 |

3,5 |

4 |

5 |

4 |

4,59 |

М20 |

|

29 |

65 |

76×4,5 |

200 |

-1,15 |

160 |

109 |

|

77 |

|

106 |

64 |

+1,9 |

68 |

25 |

72 |

-0,87 |

3,1 |

6 |

8 |

6,16 |

|||||||

|

30 |

80 |

89×5 |

210 |

|

170 |

120 |

|

90 |

-2,2 |

120 |

77 |

80 |

27 |

3,6 |

7,17 |

||||||||||||

|

31 |

100 |

108×5 |

250 |

|

200 |

149 |

-0,4 |

110 |

|

140 |

26 |

94 |

+2,2 |

100 |

+0,23 |

29 |

77 |

2,7 |

4,5 |

10,7 |

М24 |

||||||

|

32 |

125 |

133×6 |

295 |

-1,3 |

240 |

175 |

|

135 |

-2,5 |

172 |

30 |

118 |

124 |

33 |

±0,62 |

95 |

3,2 |

8 |

16,94 |

М27 |

|||||||

|

33 |

150 |

159×9 |

340 |

-1,4 |

280 |

203 |

-0,46 |

161 |

|

206 |

33 |

+1,2 -0,3 |

140 |

+2,5 |

143 |

+0,26 |

35 |

105 |

6,4 |

12 |

25,4 |

М30 |

|||||

|

34 |

200 |

220×8 |

405 |

-1,55 |

345 |

259 |

-0,52 |

222 |

-2,9 |

264 |

198 |

+2,9 |

208 |

+0,3 |

41 |

110 |

4,3 |

10 |

38,5 |

||||||||

|

35 |

250 |

273×11 |

470 |

|

400 |

312 |

|

278 |

-3,2 |

316 |

39 |

246 |

255 |

45 |

115 |

6,7 |

53,8 |

М36 |

|||||||||

|

36 |

300 |

325×12 |

530 |

-1,75 |

460 |

363 |

-0,57 |

330 |

-3,6 |

370 |

294 |

+3,2 |

305 |

+0,34 |

50 |

120 |

7,8 |

12 |

16 |

74,6 |

|||||||

|

pу = 4,00 МПа (40 кгс/см2): p = 3,92 МПа (40 кгс/см2), t = 200 °C |

|||||||||||||||||||||||||||

|

37 |

3 |

100 |

108×5 |

230 |

-1,15 |

190 |

149 |

-0,4 |

110 |

-2,2 |

138 |

22 |

+0,7 -0,3 |

96 |

+0,87 |

100 |

+0,23 |

23 |

±0,52 |

65 |

-0,74 |

2,7 |

4,5 |

6 |

8 |

7,06 |

М20 |

|

38 |

125 |

133×6 |

270 |

-1,3 |

220 |

175 |

135 |

-2,5 |

160 |

26 |

120 |

124 |

25 |

3,2 |

8 |

10,17 |

М24 |

||||||||||

|

39 |

150 |

159×6,5 |

300 |

250 |

203 |

-0,46 |

161 |

|

186 |

145 |

+1 |

149 |

+0,26 |

27 |

68 |

3,8 |

13,2 |

М24 |

|||||||||

|

40 |

200 |

220×8 |

375 |

-1,4 |

320 |

259 |

-0,52 |

222 |

-2,9 |

250 |

30 |

200 |

+1,15 |

208 |

+0,3 |

35 |

±0,62 |

85 |

-0,87 |

4,3 |

10 |

12 |

24 |

М27 |

|||

|

41 |

250 |

273×11 |

445 |

-1,55 |

385 |

312 |

|

278 |

-3,2 |

310 |

33 |

+1,2 -0,3 |

252 |

+1,3 |

255 |

39 |

98 |

7,3 |

37,3 |

М30 |

|||||||

|

42 |

300 |

325×12 |

510 |

-1,75 |

450 |

363 |

-0,57 |

330 |

-3,6 |

368 |

301 |

305 |

+0,34 |

42 |

112 |

7,8 |

12 |

16 |

50,6 |

||||||||

Примечание. Размеры шпилек приведены для справки.

14. Пример условного обозначения фланца приварного встык с выступом исполнения 01 Dу = 15 мм на параметры среды p = 13,73 МПа (140 кгс/см2), t = 335 °С:

ФЛАНЕЦ 01 ОСТ 24.125.24.

|

15. Пример маркировки: 01 ОСТ 24.125.24 |

Товарный знак |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ УКАЗАНИЕМ Министерства тяжелого, энергетического и транспортного машиностроения СССР от 26.05.89 № ВА-002-1/4829

2. ИСПОЛНИТЕЛИ

К.И. Бояджи; Д.В. Колпакова; Ф.А. Гловач; В.Ф. Логвиненко (руководители темы); В.Я. Шейфель; А.З. Гармаш; А.М. Рейнов; Е.И. Фукшанский

3. ЗАРЕГИСТРИРОВАН Центральным государственным фондом стандартов и технических условий за № 8428083 от 27.10.89

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |