| Информационная система |  |

Технический

комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое

акционерное общество «Научно-производственная фирма «Центральное

конструкторское бюро арматуростроения»

Закрытое акционерное общество «ФИРМА «СОЮЗ-01»

|

|

|

|

СТАНДАРТ НПФ ЦКБА, СОЮЗ-01 |

|

СТ ЦКБА-СОЮЗ-067-2008

Арматура трубопроводная

ПРОКЛАДКИ СПИРАЛЬНО-НАВИТЫЕ ТЕРМОСТОЙКИЕ

ДЛЯ СОЕДИНЕНИЙ «КОРПУС-КРЫШКА»

Типы, основные размеры и технические требования

Санкт-Петербург

2009

Предисловие

1 Настоящий стандарт РАЗРАБОТАН:

- Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»);

- Закрытым акционерным обществом «ФИРМА «СОЮЗ-01».

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом № 52 от 28.10.2008 г.

3 СОГЛАСОВАН Техническим комитетом «Трубопроводная арматура и сильфоны» (ТК 259).

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ 2009 г. с изменением № 1

СОДЕРЖАНИЕ

|

5 Правила приемки и контроля. 12 Приложение А. (обязательное) Основные рабочие среды для применения СНП.. 13

|

|

Арматура трубопроводная ПРОКЛАДКИ

СПИРАЛЬНО-НАВИТЫЕ ТЕРМОСТОЙКИЕ Типы, основные размеры и технические требования |

Дата введения: 01.01.2009

1 Область применения

Настоящий стандарт распространяется на спирально-навитые термостойкие прокладки (СНП), применяемые для уплотнения неподвижных разъемных соединений «корпус-крышка» в трубопроводной арматуре, работающей на жидких и газообразных средах с давлением от 0,1 до 25,0 МПа (от 1 до 250 кгс/см2) и температурой рабочей среды от минус 253 °С до плюс 600 °С. Стандарт устанавливает типы, размеры, условия применения, требования к материалу прокладок, изготовлению, монтажу соединений, а также расчетные характеристики и нормы оценки качества прокладок.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие нормативные документы:

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 4986-79 Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 8925-68 Щупы плоские для станочных приспособлений. Конструкция

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ПНАЭ Г-7-002-87 Нормы расчёта на прочность оборудования и трубопроводов атомных энергетических установок

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

НП-071-06 Правила оценки соответствия оборудования, комплектующих, материалов и полуфабрикатов, поставляемых на объекты использования атомной энергии

СТ ЦКБА 046-2007 Арматура трубопроводная. Методы обезжиривания

ТУ 5728-001-50187417-99 Графитовая фольга «ГРАФЛЕКС».Технические условия

ТУ 5728-003-93978201-2007 Фольга из терморасширенного графита. Технические условия

(Измененная редакция. Изм. № 2)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года. Если ссылочный документ заменен, то при пользовании настоящим стандартом следует руководствоваться заменяющим стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Типы и размеры

3.1 СНП должны соответствовать требованиям настоящего стандарта и изготавливаться в соответствии с технической документацией, утвержденной в установленном порядке.

3.2 СНП изготавливаются двух типов:

А - без ограничительных колец (рисунок 1);

В - с внутренним ограничительным кольцом (рисунок 2).

По форме сечения все типы СНП изготавливаются V-образного профиля.

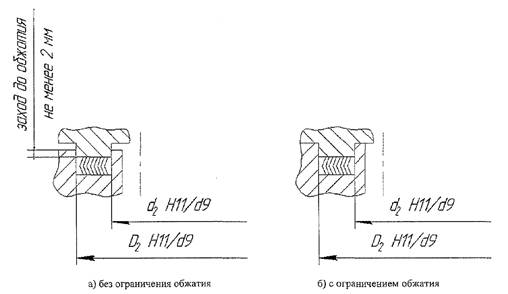

3.3 СНП типа А применяются для уплотнения неподвижных соединений исполнений «шип-паз» (рисунок 3), «замок» (рисунок 4).

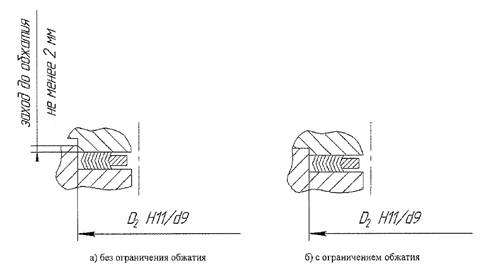

СНП типа В применяются для уплотнения неподвижных соединений исполнения «выступ-впадина» (рисунок 5).

На рисунках 3, 4 и 5 даны размеры посадочных мест:

|

D2 = (D1 + 1,0) мм, |

(1) |

|

d2 = (d1 - 1,0) мм, |

(2) |

1 - спираль уплотнительная,

2 - спираль каркаса

Рисунок 1 - СНП типа А

1 - спираль уплотнительная,

2 - спираль каркаса,

3 - кольцо ограничительное

Рисунок 2 - СНП типа В

Рисунок 3 Соединение «шип-паз»

Рисунок 4 Соединение «замок»

Рисунок 5 Соединение «выступ-впадина»

3.4 Условное обозначение СНП должно состоять из обозначения типа СНП, размера наружного диаметра каркаса, внутреннего диаметра каркаса, внутреннего диаметра ограничительного кольца, толщины каркаса и обозначения настоящего стандарта.

Примеры условного обозначения:

1. Для спирально-навитой прокладки типа А с наружным диаметром каркаса 216 мм, внутренним диаметром каркаса 200 мм и толщиной каркаса 2,5 мм:

«СНП-А-216×200×2,5 СТ ЦКБА-СОЮЗ-067-2008».

2. Для спирально-навитой прокладки типа В с наружным диаметром каркаса 275 мм, внутренним диаметром каркаса 255 мм, внутренним диаметром ограничительного кольца 243 мм и толщиной каркаса 4,5 мм:

«СНП-В-275×255×243×4,5 СТ ЦКБА-СОЮЗ-067-2008».

3.5 Основные размеры СНП типа А должны соответствовать указанным на рисунке 1 и в таблице 1.

Основные размеры СНП типа В должны соответствовать указанным на рисунке 2 и в таблице 2.

Таблица 1 - Основные размеры СНП типа А

Размеры в миллиметрах

Таблица 2 - Основные размеры СНП типа В

Размеры в миллиметрах

4 Технические требования

4.1 Требования к материалам

4.1.1 Спираль каркаса для всех типов СНП должна изготавливаться из коррозионно-стойкой стальной ленты не склонной к межкристаллитной коррозии по ГОСТ 4986, толщиной 0,2+0,05 мм, марок: 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 10X17H13M3T или их импортных аналогов.

4.1.2 Ограничительное кольцо должно изготавливаться из коррозионно-стойкой стали марок: 08Х18Н10Т, 12Х18Н10Т, 12Х18Н9Т и других марок по ГОСТ 5632 или их импортных аналогов.

4.1.3 Спираль уплотнительная должна изготавливаться из фольги терморасширенного графита по ТУ 5728-001-50187417-99 и ТУ 5728-003-93978201-2007 плотностью 0,85+0,15 г/см3, толщиной 0,6+0,1 мм, с содержанием углерода не менее 99 %, хлор-ионов не более 0,005 %, серы не более 0,23 % и зольностью не более 1 %. Для атомных станций должна использоваться фольга с содержанием углерода не менее 99,8 %.

4.2 Расчетные характеристики СНП

4.2.1 Прокладочный коэффициент m:

- для воды, пароводяной смеси и жидких агрессивных сред - 1,5;

- для воздуха, пара и газообразных агрессивных сред - 2,5;

- для сред с высокой проникающей способностью (водород и т.п.) - 4,0.

4.2.2 Удельная нагрузка на прокладку при обжатии на 25 ± 5 % от толщины b2, q0 - 50 МПа.

4.2.3 Удельная нагрузка на прокладку максимально допустимая, qmax - 150 МПа;

4.2.4 Удельная нагрузка на прокладку минимальная qmin - 30 МПа.

4.2.5 Модуль продольной упругости Ерг - 5000 МПа.

4.2.6 Расчет соединений с СНП на прочность и герметичность производится по ПНАЭ Г-7-002-87 или другим нормам расчета, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 2)

4.3 Перечень рабочих сред, с которыми допустима эксплуатация СНП, приведен в приложении А.

4.4 Шероховатость уплотнительных поверхностей посадочных мест не должна превышать Ra 12,5 мкм.

4.5 Соединения с ограничением обжатия независимо от типа СНП должны обеспечивать обжатие на 25 ± 5 % от толщины b2.

4.6 Поверхность СНП должна быть ровной. Допускается неплоскостность поверхностей СНП, которая характеризуется величиной прогиба h, приведенной на рисунке 6 и указанной в таблице 3.

Рисунок 6 - Схема, характеризующая прогиб

Таблица 3 - Допустимые отклонения от плоскостности

В миллиметрах

|

Внутренний диаметр СНП, d |

Ширина поля, Н |

Неплоскостность (прогиб), h, не более |

|

Свыше 15 до 300 |

до 12 |

0,75 |

|

свыше 12 |

1,2 |

|

|

Свыше 300 до 600 |

до 12 |

1,2 |

|

свыше 12 |

2,0 |

|

|

Свыше 600 до 800 |

до 12 |

2,0 |

|

свыше 12 |

2,5 |

Для обеспечения требований по плоскостности СНП, допускается перед монтажом осуществлять операцию дополнительного обжатия на прессе. Удельное давление на СНП при дополнительном обжатии не должно превышать 12,0 МПа.

4.7 На поверхности СНП допускаются отдельные выбоины, царапины и другие дефекты, не выводящие размеры за пределы полей допусков.

4.8 В уплотнительной спирали СНП допускается один пропуск ленты терморасширенного графита длиной не более одного витка.

4.9 СНП являются одноразовыми изделиями.

4.10 Назначенный срок службы СНП - 10 лет без учета хранения.

4.11 Срок хранения СНП в упаковке не ограничен.

5 Правила приемки и контроля

5.1 СНП принимают партиями. Партией считают количество СНП одного типа, изготовленных за ограниченный период времени по одной конструкторской (технологической) документации. Количество СНП в партии не должно превышать 10000 штук. Документ о качестве должен содержать следующие данные:

- наименование предприятия-изготовителя и его товарный знак;

- наименование СНП и обозначение по настоящему стандарту и ТУ производителя;

- номер партии;

- дату изготовления (месяц, год);

- количество СНП в партии;

- результаты приемо-сдаточных испытаний;

- справочные данные об использованных материалах;

- отметку ОТК о соответствии требованиям ТУ производителя и настоящего стандарта.

5.2 СНП подвергают приемо-сдаточным испытаниям в следующем объеме: контроль внешнего вида - 100 %, контроль геометрических размеров - 10 % от партии, но не менее 3 штук; контроль отклонения от плоскостности 5 % от партии, но не менее 3 штук.

5.3 При получении неудовлетворительных результатов хотя бы по одному контрольному показателю проводятся повторные испытания с удвоенным количеством СНП, взятых из той же партии.

Результаты повторных испытаний являются окончательными.

5.4 Внешний вид СНП контролируют визуально с помощью 10-кратной лупы. Проверяют количество точек сварки (не менее 3-х), витков без уплотнителя, загрязнения и повреждения.

5.5 Диаметры и толщины СНП контролируют измерением размеров с помощью калибров или универсальным мерительным инструментом с ценой деления 0,1 мм в двух взаимно перпендикулярных направлениях. За результат принимают среднеарифметическое значение измерений.

5.6 Замер допуска плоскостности проводят на поверочной плите по ГОСТ 10905 при помощи штангенциркуля по ГОСТ 166 или при помощи щупов по ГОСТ 8925.

5.7 При приемке и контроле СНП, поставляемых для объектов использования атомной энергии, должны учитываться требования НП-071-06.

6 Требования к монтажу

6.1 Уплотнительные поверхности соединений перед сборкой с СНП должны быть очищены и обезжирены по СТ ЦКБА 046.

6.2 Сборка фланцевых соединений с СНП должна производиться посредством динамометрических ключей расчетным крутящим моментом.

Допускаются к применению динамометрические ключи всех конструкций, имеющихся на предприятии, обеспечивающих затяжку соединений в соответствии с требованиями настоящего стандарта.

6.3 Затяжку болтов фланцевых соединений с СНП следует производить «крест на крест» в три этапа: 50 %, 80 % и 100 % крутящего момента на ключе, с использованием рекомендуемого на рисунке 7 порядка затяжки болтов (шпилек).

Рисунок 7 - Порядок затяжки болтов (шпилек) во фланцевом соединении

6.4 Для осуществления дополнительного контроля за качеством затяжки соединений с СНП, рекомендуется через 24 часа после монтажа проверить крутящий момент и, в случае необходимости, выполнить подтяжку крепежа до расчетного значения.

Приложение А

(обязательное)

Основные рабочие среды для применения СНП

Таблица А.1

|

Группы сред |

Среда |

|

Неорганическое газы |

Азот |

|

Азота диоксид |

|

|

Азота (I) оксид (закись) |

|

|

Аммиак |

|

|

Бромистый водород |

|

|

Воздух до 550 °С |

|

|

Кислород до 350 °С |

|

|

Пар |

|

|

Сероводород |

|

|

Серы гексафторид |

|

|

Серы диоксид (сернистый ангидрид) до 300 °С |

|

|

Углерод диоксид |

|

|

Углерода монооксид (угарный газ) |

|

|

Фтор |

|

|

Фтористый водород |

|

|

Хлор сухой |

|

|

Хлора диоксид |

|

|

Хлористый водород |

|

|

Неорганические кислоты |

Азотная 20 - 65 % до 20 °С |

|

Азотная до 20 °С |

|

|

Борная |

|

|

Кремнефтористая |

|

|

Серная 70 - 90 %, до 100 °С |

|

|

Серная до 70 % |

|

|

Сернистая |

|

|

Соляная |

|

|

Угольная |

|

|

Фосфорная (орто-) до 20 % |

|

|

Фтористоводородная |

|

|

Щелочи |

Аммония гидроксид (водный аммиак) |

|

Калия гидроксид до 400 °С |

|

|

Натрия гидроксид до 400 °С |

|

|

Водные растворы солей |

Ацетаты |

|

Бораты |

|

|

Бромиды |

|

|

Гипохлориты |

|

|

Йодиды |

|

|

Карбонаты |

|

|

Нитраты |

|

|

Нитриты |

|

|

Сульфаты (в том числе квасцы) |

|

|

Сульфиты |

|

|

Тиосульфаты |

|

|

Фосфаты |

|

|

Фториды |

|

|

Хлораты |

|

|

Хлориды |

|

|

Хроматы до 20 % |

|

|

Расплавы солей |

Бораты калия и натрия |

|

Калия гидросульфат |

|

|

Кальция хлорид |

|

|

Расплавы металлов |

Алюминий |

|

Золото |

|

|

Калий до 350 °С |

|

|

Магний |

|

|

Медь |

|

|

Натрий до 350 °С |

|

|

Олово |

|

|

Ртуть |

|

|

Свинец |

|

|

Серебро |

|

|

Цинк |

|

|

Другие неорганические вещества |

Бромная вода |

|

Гидразин |

|

|

Отбеливающие вещества |

|

|

Перекись водорода, 85 % |

|

|

Сера |

|

|

Хлорная вода |

|

|

Тионилхлорид |

|

|

Углеводороды |

Ацетилен |

|

Бензол |

|

|

Бутан |

|

|

Изооктан |

|

|

Ксилол |

|

|

Метан, природный газ |

|

|

Пропан |

|

|

Пропилен |

|

|

Стирол |

|

|

Этилен |

|

|

Галогенированные углеводороды |

Парадихлорбензол |

|

Фреоны |

|

|

Хлорбензол |

|

|

Хлороформ |

|

|

Четыреххлористый углерод |

|

|

Спирты |

Бутанол (бутиловый спирт) |

|

Гликоли (этиленгликоль и др.) |

|

|

Глицерин |

|

|

Изопропанол (изопропиловый спирт) |

|

|

Метанол (метиловый спирт) |

|

|

Циклогексанол |

|

|

Фенол |

|

|

Этанол (этиловый спирт) |

|

|

Альдегиды |

Ацетальдегид (уксусный альдегид) |

|

Бензальдегид |

|

|

Формальдегид (муравьиный альдегид) |

|

|

Кетоны |

Ацетон |

|

Изобутилметилкетон |

|

|

Метилэтилкетон |

|

|

Циклогексанон |

|

|

Органические кислоты |

Акриловая |

|

Винная |

|

|

Гексахлорфенилуксусная |

|

|

Жирные кислоты (олеиновая, пальмитиновая, линолевая и др.) |

|

|

Малеиновая |

|

|

Монохлоруксусная |

|

|

Муравьиная |

|

|

Сульфоновые кислоты |

|

|

Трихлоруксусная |

|

|

Уксусная |

|

|

Фенилуксусная |

|

|

Щавелевая |

|

|

Салициловая |

|

|

Фолиевая |

|

|

Фталевая |

|

|

Эфиры |

Амилацетат |

|

Дибензиловый эфир |

|

|

Дифениловый эфир |

|

|

Диэтиловый эфир |

|

|

Метилацетат |

|

|

Целлозольвы (этилцеллозольв, бутилцеллозольв) |

|

|

Этилакрилат |

|

|

Этилбутират |

|

|

Амины |

Анилин |

|

Диэтиламин |

|

|

Моноэтаноламин |

|

|

Триэтаноламин |

|

|

Другие органические вещества |

Акрилонитрил |

|

Диметилсульфоксид |

|

|

Дисульфид углерода (сероуглерод) |

|

|

Карбамид (мочевина) |

|

|

Меркаптаны |

|

|

Нитробензол |

|

|

Пиридин |

|

|

Силиконы (полиорганосилоксаны) |

|

|

Силоксаны |

|

|

Уксусный ангидрид |

|

|

Эпихлоргидрин |

|

|

Технические жидкости |

Гидравлическая жидкость |

|

Горючее (бензин, дизельное топливо, керосин, авиационное топливо и т.д. |

|

|

Масла минеральные и синтетические |

|

|

Масла трансформаторные |

|

|

Растворители для красок |

|

|

Нефть сырая и нефтепродукты (асфальт, мазут, креозот, лигроин и др.) |

|

|

СОЖ |

|

|

Примечания: 1. Для сред с неуказанной температурой максимально возможная предельная температура не более 600 °С. 2. Характеристики рабочих сред для СНП арматуры атомных станций: - рабочие среды - согласно разделу 1.1 НП-068-05 с температурой Тр = 550 °С, давлением до Рр = 25,0 МПа; - режимы изменения параметров рабочей среды - согласно приложению 5 НП-068-05; - дезактивирующие растворы - согласно приложению 7 НП-068-05; - параметры окружающей среды - согласно разделу 2.4 НП-068-05; - интегральная доза радиационного воздействия - до 4∙107 рад; - параметры сейсмического воздействия согласно разделу 2.5 НП-068-05. |

|

|

Генеральный

директор |

_______________ подпись |

В.П. Дыдычкин |

|

|

|

|

|

Первый

заместитель генерального |

_______________ подпись |

Ю.И. Тарасьев |

|

|

|

|

|

Заместитель

генерального директора - |

_______________ подпись |

В.В. Ширяев |

|

|

|

|

|

Генеральный

директор |

_______________ подпись |

А.П. Андреев |

|

|

|

|

|

Заместитель

главного конструктора - |

_______________ подпись |

С.Н. Дунаевский |

|

|

|

|

|

Начальник отдела 112 |

_______________ подпись |

А.Ю. Калинин |

|

|

|

|

|

Заместитель начальника отдела 112 |

_______________ подпись |

О.И. Федоров |

|

|

|

|

|

Инженер технического отдела |

_______________ подпись |

Е.А. Смирнова |

|

|

|

|

|

Зам.

генерального директора |

_______________ подпись |

Б.В. Бурмистров |

|

|

|

|

|

СОГЛАСОВАНО: |

|

|

|

Председатель ТК 259 |

_______________ подпись |

М.И. Власов |