| Информационная система |  |

Открытое акционерное общество

Проектно-конструкторский и технологический институт промышленного

строительства

ОАО ПКТИпромстрой

|

|

УТВЕРЖДАЮ |

|

Генеральный директор, к.т.н. С.Ю. Едличка 2004 г. |

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА БЕСТРАНШЕЙНУЮ ПРОКЛАДКУ

ТРУБ ДИАМЕТРОМ

ДО 400 ММ

МЕТОДОМ ПРОКОЛА ДОМКРАТОМ

71-04 ТК

Главный инженер

А.В. Колобков

Начальник отдела

Б.И. Бычковский

2004

Карта содержит организационно-технологические и технические решения на бестраншейную прокладку труб диаметром до 400 мм методом прокола домкратом в суглинистых и глинистых грунтах без твердых включений любой влажности.

В технологической карте приведены: область применения, организация и технологическая последовательность выполнения работ, требования к качеству и приемке работ, калькуляция затрат труда, график производства работ, потребность в материально-технических ресурсах, решения по безопасности и охране труда и технико-экономические показатели.

Исходные данные и конструктивные решения, применительно к которым разработана карта, приняты с учетом требований строительных норм, - правил и стандартов.

Технологическая карта является составной частью ППР и может использоваться при строительно-монтажных работах в составе ППР согласно СНиП 3.01.01-85* и предназначается для инженерно-технических работников строительных организаций, производителей работ, мастеров и бригадиров, связанных с подземной прокладкой труб, а также работников технического надзора заказчика.

В разработке технологической карты участвовали сотрудники ОАО ПКТИпромстрой:

- Черных В.В. - разработка технологической карты, компьютерная обработка и графика;

- Холопов В.Н. - проверка технологической карты;

- Бычковский Б.И. - техническое руководство, корректура и нормоконтроль;

- Колобов А.В. - общее техническое руководство разработкой технологических карт;

к.т.н. Едличка С.Ю. - общее руководство разработкой технологической документации.

Технологическая карта на бестраншейную прокладку труб диаметром до 400 мм методом прокола домкратом выпускается впервые.

Предложения и возможные замечания по карте направлять по адресу:

125040, г. Москва, Ленинградский пр-т, 26.

Контактный телефон (095) 214-14-72

Факс (095) 214-95-53

E-mail: pkti@co.ru

http://www.pkti.co.ru

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта предназначена для использования линейным производственным и инженерно-техническим персоналом строительных организаций при бестраншейной прокладке труб диаметром до 400 мм методом прокола домкратом в суглинистых и глинистых грунтах без твердых включений любой влажности.

1.2. Технологическая карта применяется при бестраншейной прокладке труб под автомобильными и железными дорогами, трамвайными путями, под взлетно-посадочными полосами аэродромов, зданиями и сооружениями, другими объектами и коммуникациями, где невозможна или недопустима прокладка труб в траншеях открытого типа.

1.3. Привязка технологической карты к местным условиям строительства заключается в уточнении объемов работ, средств механизации и потребности в материально-технических ресурсах, а также в уточнении схемы организации процесса соответственно фактическому диаметру прокладываемой трубы, калькуляции и календарному плану производства работ и используется в составе ППР согласно СНиП 3.01.01-85*.

1.4. При привязке технологической карты к объекту строительства, расположенному в г. Москве, необходимо учитывать требования «Правил производства земляных и строительных работ, прокладки и переустройства инженерных сетей и коммуникаций в г. Москве» (утверждены постановлением Правительства Москвы № 603 от 08.08.2000 г.).

1.5. Производство работ по проведению подготовительных и земляных работ по объектам на территории города Москвы разрешается выполнять исключительно на основании установленного (оформленного) права на их проведение и в соответствии с согласованной и утвержденной документацией.

1.6. В состав работ данной карты не вошли работы по разработке грунтов котлованов, разбивке трассы прокладываемого трубопровода, установке лестниц в котлованы, транспортирование оборудования и необходимых материалов.

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. До начала производства работ по бестраншейной прокладке труб необходимо:

- определить наличие на участке пересечений каких-либо подземных коммуникаций;

- согласовать проект по бестраншейной прокладке труб домкратом с организациями, в ведении которых находятся пересекаемые коммуникации и сооружения;

- разбить трассу прокладываемого трубопровода;

- выполнить планировочные работы в зоне прокладки;

- выполнить разработку грунта рабочего и приемного котлованов;

- выполнить крепление стенок котлованов (при необходимости);

- установить ограждения котлованов и лестницы для прохода рабочих в котлован;

- установить по теодолиту вешки в рабочем и приемном котлованах по оси трубопровода, а также дополнительные вешки на поверхности земли;

- поставить на строительную площадку все необходимые материалы, инструменты и приспособления;

- установить необходимые плакаты, знаки безопасности и поясняющие надписи, запрещающие нахождение посторонних лиц в зоне производства строительно-монтажных работ.

2.2. Технологической картой по бестраншейной прокладке труб методом прокола домкратом предусматривается следующий состав строительно-монтажных операций:

- доработка грунта и зачистка основания рабочего котлована вручную;

- крепление торцевых стенок котлованов и возведение упорной стенки с упорным пакетом;

- монтаж рамы под домкрат и направляющих для трубы;

- монтаж насосно-домкратной установки;

подача трубы в котлован на направляющие и прокалывание трубой грунта домкратом;

- демонтаж насосно-домкратной установки, рамы под домкрат и направляющих для трубы.

2.3. Работы по строительству переходов начинают с геодезической разбивки места прокладки трубопровода, рабочего и приемного котлованов. После этого выполняют разработку грунта рабочего и приемного котлованов.

Размеры котлованов определяют в зависимости от грунтовых условий и габаритов строительного оборудования для бестраншейной прокладки, подбираемых для каждого конкретного случая индивидуально. Примерные размеры рабочих котлованов при различной глубине заложения трубы равны: по длине 10-12 м, по ширине 1,5-3 м.

При использовании труб длиной менее чем 8 м размеры котлована должны быть скорректированы.

В суглинках и глинах при возможном увлажнении их в результате дождей или снеготаяния крутизна откосов не должна превышать 1:1.

Наибольшая допустимая крутизна откосов котлованов, разрабатываемых в грунтах естественной влажности, в соответствии со СНиП 3.02.01-87 "Земляные сооружения, основания и фундаменты" и СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство» приведена в таблице 1.

Таблица

1 - Наибольшая допустимая крутизна откосов котлована

в грунтах естественной влажности

|

Грунт |

Наибольшая крутизна откосов котлованов при глубине, м |

|||||

|

до 1,5 |

1,5-3 |

3-5 |

||||

|

Угол между направлением откоса и горизонтом, градус |

Отношение высоты откоса к его заложению |

Угол между направлением откоса и горизонтом, градус |

Отношение высоты откоса к его заложению |

Угол между направлением откоса и горизонтом, градус |

Отношение высоты откоса к его заложению |

|

|

Насыпной неслежавшийся |

56 |

1:0,67 |

45 |

1:1 |

38 |

1:1,25 |

|

Песчаный и гравелистый влажный (ненасыщенный) |

63 |

1:0,5 |

45 |

1:1 |

45 |

1:1 |

|

Супесь |

76 |

1:0,25 |

56 |

1:0,67 |

50 |

1:0,85 |

|

Суглинок |

90 |

1:0 |

63 |

1:0,5 |

53 |

1:0,75 |

|

Глина |

90 |

1:0 |

76 |

1:0,25 |

63 |

1:0,5 |

|

Лессовые |

90 |

1:0 |

63 |

1:0,5 |

63 |

1:0,5 |

|

Примечания 1 При напластовывании различных видов грунта крутизну откоса назначают по наименее устойчивому виду от обрушения откоса. 2 К неслежавшимся насыпным относятся грунты с давностью отсыпки до двух лет для песчаных,до пяти лет - для пылевато-глинистых грунтов. |

||||||

В соответствии с требованиями СНиП 12-04-2002 по безопасности ведения работ допускается разработка котлованов с вертикальными стенками в грунтах с оптимальной влажностью без применения крепления: на глубину до 1 м - в неслежавшихся насыпных и природного сложения песчаных грунтах; до 1,25 м - в супесях; до 1,5 м - в суглинках и глинах.

После разработки грунта котлованов производится доработка грунта вручную, подчищаются стенки и основание котлованов, разрабатывается грунт приямков. Грунт выбрасывается на бровку котлована.

2.4. В процессе устройства креплений торцевых стенок котлованов производится:

- заготовка элементов креплений с перепиливанием и затеской;

- подача элементов креплений в котлованы;

- установка элементов крепления со срезкой неровностей на стенках;

- засыпка грунтом пустот за элементами креплений.

2.5. После выполнения работ по креплению торцевых стенок котлованов производится устройство упорной стенки в составе следующих работ:

- углубление котлована для установки упорной стенки;

- заготовка элементов упорной стенки и опускание в котлован;

- устройство упорной стенки.

2.6. Монтаж оборудования для прокалывания грунта трубой производится в следующей технологической последовательности:

- выгрузка оборудования со средств перемещения;

- подготовка основания в котловане;

- установка опорной рамы для домкрата и направляющих для трубы;

- опускание домкрата и опорного пакета в котлован;

- установка гидронасоса и присоединение его к домкрату;

- опробование установки;

- укладка звена трубы на направляющие;

- установка нажимных устройств.

2.7. После полной готовности насосно-домкратной установки приступают к прокалыванию грунта трубой необходимого диаметра с использованием гидродомкрата. Всостав работ входят следующие операции:

- прокалывание трубой или звеньями труб;

- обслуживание механизмов;

- отвод домкрата в исходное положение;

- наращивание нажимных устройств;

-очистка и подгонка кромок и поверхностей стыков звеньев труб;

- центрирование и поддерживание при прихватке стыков;

- сварка стыков;

- изоляция стыков с приготовлением мастики и грунтовки.

2.8. После окончания работы по прокладке согласно проекту трубы приступают к демонтажу оборудования, включающему:

- отсоединение домкрата от насосной установки;

- подъем домкрата, рамы, опорного пакета и направляющих из котлована;

- погрузка оборудования на средства перемещения.

2.9. Разборка упорной стенки и торцевых креплений котлованов включает:

- разборку элементов креплений;

- подъем их на поверхность, складирование в штабель или погрузка на транспортные средства для перебазирования к новому месту работы.

2.10. При прокладке труб методом прокола к переднему концу первого звена трубы приваривают наконечник, изготовленный в соответствии с рисунком 1.

Для уменьшения сил трения, возникающих между стенкой трубы и грунтом, необходимо обеспечить зазор между трубой и грунтом. Для формирования такого зазора наружный диаметр наконечника должен быть на 34-46 мм больше наружного диаметра прокладываемой трубы.

2.11. При прокалывании особо должно уделяться внимание прочности задней (упорной) стенки, воспринимающей упорные реакции усилий подачи, развиваемых гидродомкратной установкой.

Характеристика грунтов и конструкции типовых упорных стенок (при расстоянии от поверхности земли до оси трубы более 2 м) в различных грунтах приведены в таблице 2 и на рисунке 2.

Таблица 2 - Характеристика грунтов

|

Группа грунтов |

Характеристика и наименование грунтов |

Ориентировочная величина углов внутреннего трения |

|

I |

Слабые грунты: водонасыщенные грунты, глины, суглинки и супеси в пластичном состоянии, близком к границе текучести |

до 18° |

|

II |

Грунты средней прочности: мелко-и среднезернистые пески (независимо от влажности); глины, суглинки и супеси в пластичном состоянии |

18° - 30° |

|

Условный диаметр трубы Ду (мм) |

1-Корпус Материал – труба по ГОСТ 8732-78* |

2-Корпус Материал – труба по ГОСТ 8732-78* |

3-Центр Материал – сталь круглая Д=60мм |

Общая масса, кг |

|||||||||

|

Дн1 мм |

б1 мм |

l мм |

L мм |

a мм |

P мм |

Дн2 мм |

б2 мм |

к мм |

Р кг |

Дн3 мм |

P кг |

||

|

200 |

219 |

8 |

328 |

688 |

113 |

27,5 |

235 |

8 |

50 |

8,3 |

|

0,94 |

36,74 |

|

250 |

273 |

9 |

409 |

857 |

142 |

39,8 |

291 |

9 |

57 |

11,7 |

|

0.94 |

52,44 |

|

300 |

325 |

9 |

487 |

1020 |

170 |

50,2 |

343 |

9 |

57 |

14,0 |

|

0,94 |

65,14 |

|

350 |

377 |

10 |

565 |

1184 |

197 |

68,2 |

397 |

10 |

63 |

18,1 |

|

0,94 |

87,24 |

|

400 |

426 |

11 |

639 |

1338 |

223 |

97,4 |

450 |

11 |

75 |

24,5 |

|

0,94 |

122,84 |

1 Наконечник изготавливается из цельнотянутой трубы требуемого для прохода диаметра

2 Для получения V-образной разделки сварных швов

вырезку лепестков выполнять с изменением угла резки от основания лепестка к вершине от 30 до 5 °

3 Загиб лепестков выполнять с нагревом заготовки газовой горелкой по линии загиба

4 Особое внимание обратить на трудность загиба лепестков и сварку наконечника Совпадение оси наконечника (оси трубы) с осью центра проверять по шаблону Отклонение не должно превышать 2 мм

5 Перед сваркой швов произвести прихватку лепестков через 200 - 250 мм. Длина каждой прихватки не менее 50 мм

6 Приварку кольца производить после сварки лепестков наконечника

Рисунок 1 - Наконечник для прокола

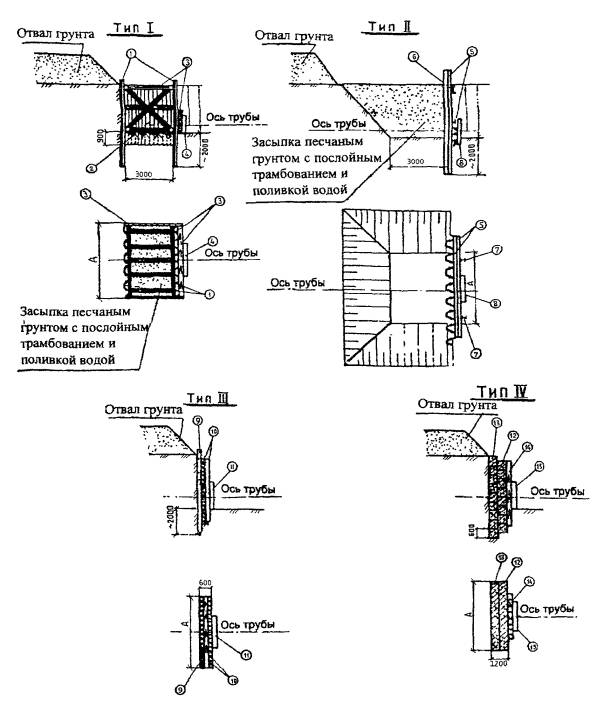

Тип I и II - для слабых грунтов (φ<18°); типы III и IV - для средних грунтов (18°< φ <30°);

1,5- шпунт металлический; 2 - шпунтовая крепь; 3 - бревна диаметром 160 мм;

4, 8, 11 и 15 - опорный пакет; 6 - швеллер № 16; 7 - балки двутавровые № 16;

9 - свая диаметром 200 мм; 10 и 14 - брусья 160×160 мм; 12 и 13 - бетонные фундаментные блоки

Рисунок 2 - Типовые упорные стенки

2.12. Для равномерного распределения нагрузки от домкрата на упорную стенку используют опорный пакет, который устанавливается между домкратом и стенкой. Варианты конструкций опорных пакетов представлены на рисунках 3 и 4.

1 - рельс железнодорожный Р24 (ГОСТ 6368-82*); 2 - лист стальной 500×400×10 (ГОСТ 19903-74*);

3 - лист стальной 500×1000×10 (ГОСТ 19903-74*); 4 - стяжки из полосовой стали 140×50×10 (ГОСТ 103-76*)

Рисунок 3 - Опорный пакет. Вариант 1. Набор из рельс

1 - брус 200×200; 2 - болт М14, L=400mm; 3 - болт М14 , L=650мм

Рисунок 4 - Опорный пакет. Вариант 2. Набор из деревянных брусьев

2.13. По окончании сооружения упорной стенки дно рабочего котлована выравнивают и размещают направляющие рельсы, раму для крепления домкрата, агрегаты и узлы установки бестраншейной прокладки трубы.

При монтаже направляющих конструкций в рабочем котловане особое внимание следует обращать на правильное их размещение в горизонтальной и вертикальной плоскостях, так как это обеспечивает сохранение заданного направления прокладки и минимальное отклонение фактического положения оси трубы от проектного.

Конструкция рамы для крепления домкрата представлена на рисунке 5.

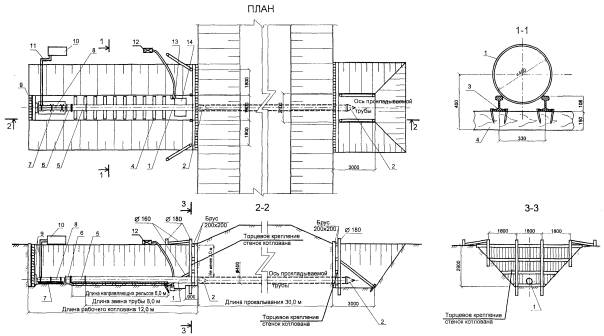

2.14. На рисунке 6 показана примерная схема организации работ по бестраншейной прокладке трубы диаметром до 400 мм методом прокола домкратом.

1 - швеллер №24, L=1,5m (ГОСТ 26020-83); 2 - уголок 100×63,1_=3,6м (ГОСТ 8510-86*);

3 - сталь полосовая 90×10, L=0,8м (ГОСТ 103-76*); 4 - сталь круглая D=16mm, L=2,3m (ГОСТ 2590-88);

5 - сталь полосовая 50×5, L=3m (ГОСТ 103-76*); 6 - гайка М16

Рисунок 5 - Рама для крепления домкрата

1 - труба диаметром 400 мм; 2 - наконечник; 3 - направляющие рельсы Р-24 (ГОСТ 6368-82*); 4 - деревянные шпалы; 5 - нажимной патрубок; 6 - нажимная заглушка; 7 - опорная рама для крепления домкрата; 8 -домкрат ГД-170/1150; 9 -упорная стенка с упорным пакетом; 10 - гидроустановка высогого давления; 11 -трубопроводы высокого давления гидросистемы; 12 - электронасос для откачки воды; 13 - приямок для сбора воды 0,8×0,6×0,2; 14 - приямок для сварщика 1,0×1,6×0,7

Рисунок 6 - Схема организации работ

2.15. Процесс прокладки трубы происходит следующим образом. Подготовленное для прокладки первое звено трубы 1 диаметром 400 мм длиной 8 м с наконечником 2 опускают автомобильным краном КС-4572 грузоподъемностью 16 т на направляющие рельсы 3 и устанавливают на ее торце нажимную заглушку 6. Затем включают в работу гидродомкрат 8. Шток гидродомкрата упирается в фланец-заглушку и продвигает прокладываемую трубу. При этом передний конец трубы с наконечником внедряется в массив грунта.

После того, как трубу внедрили в грунт на длину, равную ходу штока гидродомкрата, шток отводят в исходное положение. Вместе со штоками в исходное положение возвращается нажимная заглушка. В образовавшийся просвет между торцом трубы и заглушкой вставляется нажимной патрубок 5, длина которого несколько меньше рабочего хода штоков. Снова включают в работу гидродомкрат, и трубу с нажимным патрубком и заглушкой продвигают вперед на полную длину хода штока гидродомкрата. Затем шток гидродомкрата с нажимной заглушкой опять отводят назад и в образовавшийся просвет вставляют уже другой нажимной патрубок, длина которого равна двойной длине первого патрубка. Нажимная заглушка и нажимные патрубки изготавливаются в соответствии с рисунками 7 и 8.

|

Условный диаметр трубы Ду (мм) |

1 - Заглушка Сталь листовая по ГОСТ 19904-90 |

2 - Передний фланец Стапь листовая по ГОСТ 19904-90 |

3-Патрубок Труба по ГОСТ 8732-78* |

4 - Задний фланец Сталь листовая по ГОСТ 19904-90 |

5 - Захватка Сталь круглая по ГОСТ 2590-88 |

Общий вec кг |

||||||||||||||

|

Дн мм |

S мм |

а мм |

Вес кг |

Дн мм |

s мм |

а мм |

Вес кг |

Дн мм |

s мм |

Вес кг |

Дн мм |

s мм |

а мм |

Вес кг |

Дн мм |

L мм |

К-во шт |

Вес кг |

||

|

200 |

300 |

10 |

72,6 |

4,71 |

250 |

10 |

47,6 |

3,35 |

219 |

12 |

18,38 |

300 |

10 |

72,8 |

4,71 |

20 |

500 |

2 |

2,46 |

33,63 |

|

250 |

350 |

10 |

78,6 |

5,14 |

280 |

10 |

48,6 |

4,37 |

219 |

12 |

18,38 |

350 |

10 |

78,6 |

5,14 |

20 |

500 |

2 |

2,46 |

35,51 |

|

300 |

400 |

20 |

85,1 |

16,54 |

330 |

20 |

50,1 |

12,45 |

219 |

12 |

18,38 |

400 |

20 |

85,1 |

16,64 |

24 |

500 |

2 |

2,46 |

67,63 |

|

350 |

450 |

20 |

91,7 |

20,95 |

380 |

20 |

56,7 |

16,20 |

325 |

14 |

32.21 |

450 |

20 |

91,7 |

20,95 |

24 |

650 |

2 |

5,84 |

95,10 |

|

400 |

500 |

30 |

99,4 |

39,9 |

430 |

20 |

64,4 |

20,73 |

325 |

14 |

32,21 |

500 |

20 |

99,4 |

26,6 |

27 |

650 |

2 |

5,84 |

125,27 |

Рисунок 7 – Нажимная заглушка

|

Условный диаметр трубы Ду (мм) |

1-Патрубок Труба по ГОСТ 8732-78* |

2-Торцевые заглушки Сталь листовая по ГОСТ 19904-90 |

3- Захватка Сталь круглая по ГОСТ 2590-88 |

Общий вес |

||||||||||

|

L мм |

Дн мм |

б мм |

Вес кг |

д мм |

s мм |

а мм |

Вес кг |

К-во шт |

Дн мм |

L мм |

К-во шт |

Вес кг |

||

|

200 |

1000 |

219 |

8 |

41,63 |

325 |

20 |

43 |

11,8 |

2 |

20 |

500 |

4 |

1,23 |

90,70 |

|

2000 |

83,26 |

111,72 |

||||||||||||

|

3000 |

124,9 |

153,52 |

||||||||||||

|

4000 |

166,5 |

194,52 |

||||||||||||

|

250 |

1000 |

273 |

9 |

58,6 |

377 |

20 |

54 |

14,6 |

2 |

20 |

500 |

4 |

1,23 |

92,72 |

|

2000 |

117,2 |

151,32 |

||||||||||||

|

3000 |

175,8 |

209,92 |

||||||||||||

|

4000 |

234,4 |

268,52 |

||||||||||||

|

300 |

1000 |

325 |

9 |

70,14 |

426 |

22 |

64 |

16,2 |

2 |

24 |

500 |

4 |

1,75 |

109,5 |

|

2000 |

140,3 |

179,7 |

||||||||||||

|

3000 |

210,4 |

249,8 |

||||||||||||

|

4000 |

280,6 |

319,9 |

||||||||||||

|

400 |

1000 |

426 |

11 |

112,6 |

529 |

24 |

84 |

25,2 |

2 |

24 |

650 |

4 |

2,92 |

176,7 |

|

2000 |

225,2 |

289,3 |

||||||||||||

|

3000 |

337,8 |

451,9 |

||||||||||||

|

4000 |

450,5 |

514,1 |

||||||||||||

Рисунок 8 – Нажимные патрубки

2.16. Продвижение трубы и смену нажимных патрубков осуществляют до тех пор, пока первое звено трубы не будет полностью вдавлено в грунт, но с условием, что часть трубы длиной около 400 мм должна оставаться в рабочем котловане для удобства сварки стыка. После этого шток гидродомкрата отводят назад вместе с заглушкой и одновременно удаляют нажимной патрубок.

На освободившееся место укладывают второе звено трубы, которое центрируют и присоединяют к первому звену трубы сваркой.

Для производства сварочных работ в котловане сооружается приямок, в котором размещается сварщик. Если в приямке накапливается вода, то ее время от времени удаляют насосом.

Затем в принятой последовательности все операции повторяют до тех пор, пока лобовой конец первого звена трубы не войдет в приемный котлован.

2.17. Для бестраншейной прокладки труб методом прокола используются специальные установки для бестраншейной прокладки труб, которые подбираются в каждом отдельном случае индивидуально. Некоторые такие установки представлены в таблице 3.

Таблица 3 - Перечень установок для бестраншейной прокладки труб.

|

Наименование параметров |

Установка для бестраншейной прокладки трубопроводов методом прокола |

Грунтопрокладывающая |

Установка для бестраншейной прокладки трубопроводов с домкратом ГД-170/1150 |

|

Диаметр прокладываемых труб, мм |

до 300 |

100-М500 |

до 400 |

|

Максимальная длина проходки, м |

40 |

30 |

40 |

|

Глубина заложения, м |

3÷5 |

не менее 2 |

не менее 2 |

|

Скорость проходки, м/ч |

3÷4 |

3 |

4÷5 |

|

Насос: |

|

|

|

|

-тип |

Н-400 |

- |

- |

|

- рабочее давление, МПа / кгс/см2 |

20 / 200 |

- |

30/300 |

|

- подача, л/мин |

5 |

- |

- |

|

Электродвигатель: |

|

|

|

|

-тип |

АОЛ2-32-4 |

|

|

|

- мощность, кВт |

3 |

10 |

5 |

|

- скорость вращения, об/мин |

1500 |

- |

- |

|

Домкратная установка: |

ГД-70/1000 |

ГД-300/1000 |

ГД-170/1150 |

|

- число гидродомкратов, шт. |

2 |

1 |

1 |

|

- ход штока, мм |

1000 |

1000 |

1150 |

|

- максимальное усилие, кН / кгс |

70/70000 |

300/300000 |

170/170000 |

|

Масса, кг |

6200 |

6000 |

- |

|

Изготовитель |

Моспромстроймеханизация |

Львовский политехнический институт |

- |

2.18. В настоящей карте применена установка для бестраншейной прокладки трубопроводов с домкратом ГД-170/1150.

2.19. В процессе бестраншейной прокладки труб методом прокола домкратом особое внимание следует обращать на работу гидропривода. При резком увеличении давления в гидросистеме необходимо немедленно остановить установку до выяснения причин. В качестве одной из них могут быть твердые включения в толще проходки.

2.20. Прокладка трубы выполняется комплексной бригадой, состоящей из 5 человек:

трубоукладчик 5 разряда - 1 (T1),

- трубоукладчик 4 разряда - 1 (Т2),

- трубоукладчик 3 разряда - 1 (Т3), сварщик 5 разряда- 1 (С1);

- машинист крана 6 разряда - 1 (K1)

2.21. Работы по подготовке бестраншейной прокладки труб выполняются в следующей технологической последовательности:

- трубоукладчики (T1, T2, Т3) производят зачистку дна и стен рабочего и приемного котлованов, отрывают приямок для сбора грунтовых вод и приямок для сварщика при сварке стыков элементов труб и траншею для установки упорной стенки;

- после завершения земляных работ трубоукладчики (Т1, T2, T3) приступают к устройству креплений торцевых стенок котлованов. Трубоукладчики (Т1, Т2) заготавливают элементы крепления торцевой и упорной стенок и подают их в котлован. Трубоукладчик (Т3) принимает элементы крепления в котловане, а затем совместно с трубоукладчиками (Т1, Т2) устанавливает их в проектное положение. Упорную стенку устанавливают так, чтобы наружная поверхность стенки была строго перпендикулярна оси проходки;

- трубоукладчик (Т2) производит строповку опорного пакета и подает команду машинисту крана (K1) опустить опорный пакет в рабочий котлован. Трубоукладчики (Т1, Т3) принимают опорный пакет и устанавливают его в рабочее положение и освобождают стропы;

- трубоукладчик (Т2) после установки опорного пакета производит строповку опорной рамы для домкрата и подает команду машинисту крана (K1) опустить опорную раму в рабочий котлован. Трубоукладчики (Т1, Т3) принимают опорную раму и устанавливают ее в исходное положение и после проверки правильности установки рамы отцепляют стропы;

- затем трубоукладчик (Т2) производит строповку направляющих для трубы и подает команду машинисту крана (K1) подать направляющие б рабочий котлован. Трубоукладчики (Т1, Т3) принимают направляющие и устанавливают их в рабочее положение и после проверки правильности установки отцепляют стропы. Правильность установки направляющих и опорной рамы в плане проверяется при помощи натянутого троса и отвеса. Вертикальные отметки проверяются мастером с помощью нивелира;

- после окончания работы по установке направляющих трубоукладчик (Т2) производит строповку домкрата и подает команду машинисту крана (K1) подать домкрат в рабочий котлован. Трубоукладчики (Т1, Т3) принимают домкрат и устанавливают его на опорную раму в рабочее положение и закрепляют его хомутами, после чего освобождают стропы;

- затем трубоукладчики (Т1, Т2) устанавливают гидронасосную установку в рабочее положение на бровке котлована за пределами призмы обрушения, присоединяют ее шлангами высокого давления к домкрату и производят ее опробование. В это время трубоукладчик (Т3) приготавливает грунтовки и битумные мастики для изоляции стыков.

2.22. Прокалывание трубой осуществляется в следующем порядке:

- трубоукладчик (Т2) производит строповку первого звена трубы с приваренным наконечником и подает команду машинисту крана (К1) опустить звено в рабочий котлован. Трубоукладчики (Т1, Т3) принимают звено трубы и укладывают его на направляющие рельсы в направлении наконечником в сторону прокола и освобождают стропы;

- трубоукладчик (Т3) устанавливает между свободным концом трубы и домкратом нажимную заглушку и дает команду трубоукладчику (Т2) включить гидронасосную установку;

- трубоукладчик (Т2), находясь на бровке котлована, включает гидронасосную установку и следит за ее работой и показаниями приборов. Работу следует начинать при малом давлении подачи масла в домкрат с постепенным его увеличением. При этом необходимо следить по манометру, чтобы давление масла в системе не превышало допустимого;

- после того, как трубу внедрили в грунт на длину, равную ходу штока гидродомкрата, трубоукладчик (Т2) переключает гидронасосную установку и отводит шток в исходное положение. Вместе со штоками в исходное положение возвращается нажимная заглушка;

- в образовавшийся просвет между торцом трубы и заглушкой трубоукладчики (Т1, Т3) вставляется нажимной патрубок длиной 1 м, что несколько меньше рабочего хода штоков и дают команду трубоукладчику (Т2) снова включить гидронасосную установку;

- после того, как трубу внедрили в грунт на длину, равную ходу штока гидродомкрата, трубоукладчик (Т2) переключает гидронасосную установку и отводит шток в исходное положение. Вместе со штоками в исходное положение возвращается нажимная заглушка;

- в образовавшийся просвет между торцом трубы и заглушкой трубоукладчики (Т1, Т3) вставляется уже другой нажимной патрубок, длина которого равна двойной длине первого патрубка и дают команду трубоукладчику (Т2) снова включить гидронасосную установку;

- продвижение трубы и смену нажимных патрубков осуществляют до тех пор, пока первое звено трубы не будет полностью вдавлено в грунт, но с условием, что часть трубы длиной около 400 мм должна оставаться в рабочем котловане для удобства сварки стыка. После этого трубоукладчик (Т2) отводит шток гидродомкрата назад вместе с заглушкой, а трубоукладчики (Т1, Т3) удаляют нажимной патрубок;

- после этого трубоукладчик (Т2) производит строповку следующего звена трубы и подает команду машинисту крана (K1) опустить звено в рабочий котлован. Трубоукладчики (Т1, Т3) принимают звено трубы и укладывают его на направляющие рельсы в просвет между домкратом и концом вдавленной трубы, очищают поверхности стыков от грязи, окалины и ржавчины, центрируют и поддерживают при прихватке стыка. Стыкуемые трубы должны точно соответствовать друг другу по диаметру;

- сварщик (C1) производит сварку стыка. При сварке стыка необходимо следить за прямолинейностью и овальностью свариваемых труб;

- трубоукладчики (Т1, Т3) выполняют антикоррозийную изоляцию стыка. Далее цикл работы по прокалыванию последующего звена трубы повторяется.

Общая длина трубы должна быть больше расстояния между рабочим и приемным котлованами на7÷10м.

- после завершения прокладки трубы сварщик (C1) отрезает наконечник и вместе с трубоукладчиком (Т2) извлекают его из котлована;

- в это время трубоукладчики (T1, T3) отсоединяют домкрат от гидронасосной установки и при помощи крана извлекают из котлована нажимные патрубки, направляющие рельсы, домкрат и опорную раму;

- после демонтажа и извлечения из котлована оборудования и инвентаря трубоукладчики (Т1, Т2, Т3) производят разборку креплений и упорной стенки. Затем трубоукладчики (Т1, Т3) при помощи крана подают элементы крепления трубоукладчику (Т2), который находится на бровке котлована. Он принимает элементы крепления, складирует или грузит на транспортные средства.

3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Целью производственного контроля качества выполнения строительно-монтажных работ при прокладке труб бестраншейным способом являются предупреждение и исключение брака и дефектов в процессе выполнения работ, недопущение накопления дефектов.

3.2. Контроль качества работ должен осуществляться специальными службами строительных организаций. При производстве работ следует выполнять входной, операционный и приемочный контроль, руководствуясь требованиями СНиП 3.01.01-85* «Организация строительного производства», СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты», СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации».

3.3. Входной контроль - контроль поступающих материалов, изделий, труб и т.п., а также технической документации, в том числе проектов производства работ. Контроль осуществляется регистрационным методом по сертификатам, накладным, паспортам и т.п., а при необходимости - измерительным методом. При входном контроле рабочей документации производится проверка ее комплектности и достаточности содержащейся в ней технической информации для производства работ.

3.4. Операционный контроль осуществляется в ходе выполнения строительных процессов и производственных операций и обеспечивает своевременное выявление дефектов и принятие мер по их устранению и предупреждению. Осуществляется измерительным методом или техническим осмотром. Результаты операционного контроля фиксируются в общих или журналах производства работ, журналах геотехнического контроля и других документах, предусмотренных действующей в данной организации системой управления качеством.

3.5. Контроль подготовительных работ включает в себя:

- наличие проекта производства работ. ППР по составу должен соответствовать СНиП 3.01.01-85* и должен быть согласован с заинтересованными организациями;

- соответствие закрепи оси трубопровода рабочим чертежам. Допустимые отклонения: по вертикали - не более 1,5 % глубины заложения; по горизонтали - не более 1 % длины трубы;

- планировка площадки под рабочий и приемный котлованы должна соответствовать ППР.

3.6. Контроль земляных работ при бестраншейной прокладке заключается в следующем:

- контроль размеров котлована. Для обеспечения спуска рабочих в котлован и работы в нем наименьшая ширина между строительным оборудованием или трубой и откосом должна быть не менее 0,7 м;

- проверка крутизны откосов котлованов. Наибольшая крутизна должна соответствовать данным, приведенным в таблице 1. Крутизна откосов котлованов глубиной более 5 м и при грунтах, не предусмотренных таблицей 1 должна устанавливаться проектом;

- проверка крепления стенок котлованов. Стенки следует крепить в соответствии с данными таблицы 4.

Таблица 4 – Условия крепления стенок котлованов

|

Грунтовые условия |

Глубина траншеи, котлована, м |

Щиты ограждения |

|

Грунты, связанные естественной влажностью, при отсутствии или незначительном притоке грунтовых вод |

До3 Свыше 3 |

С просветами Сплошные |

|

Грунты песчаные и другие с повышенной влажностью |

Любая |

Сплошные |

При возведении крепи верхняя ее часть должна выступать над бровкой выемки не менее чем на 15 см. Установку крепи выполнять по методу сверху вниз;

- контроль размеров приямка для сварщика Приямок должен иметь минимальные размеры 1,0m×(D+1,2)m×0,7m (длина, ширина, глубина).

3.7. Контроль качества сварочно-монтажных работ должен производиться в соответствии со СНиП 3.05.04-85*.

3.8. Контроль качества изоляционных работ должен включать:

- контроль повреждений заводского изоляционного покрытия кожуха и труб;

- контроль восстановления поврежденных участков изоляционного покрытия кожуха и труб;

- контроль качества изоляции сварных стыков, кожуха и труб.

3.9. Завершающим этапом контроля качества выполнения строительно-монтажных работ по бестраншейной прокладке трубы является оформление исполнительной документации.

3.10. Приемочный контроль - контроль, выполняемый по завершении бестраншейной прокладки трубопровода с участием заказчика.

Сдача-приемка работ оформляется актами освидетельствования скрытых работ, проверки качества грунтов основания в открытом котловане и освидетельствования и приемки проложенной трубы. Акты должны содержать перечень технической документации, на основании которой были выполнены работы, данные о проверке правильности выполнения работ, а также перечень недоделок с указанием сроков их устранения.

3.11. Изменение планово-высотного положения трубопровода в процессе строительных работ без согласования ОПС и автора проекта категорически запрещается.

3.12. При производстве земляных работ, в процессе прокладки трубопроводов необходимо постоянное наблюдение за состоянием оснований котлованов, откосов, поверхностного стока воды и водоотвода. Состав контролируемых операций, предельные отклонения и способы контроля должны соответствовать таблице 5.

Таблица 5-Состав контролируемых операций, отклонения и способы контроля

|

Технические показатели |

Предельные отклонения |

Контроль (метод и объем) |

|

1 Контроль за состоянием откосов и основания котлована |

Не допускается сосредоточенная фильтрация, вынос грунта и оплывание откосов |

Визуальные наблюдения, ежедневно |

|

2 Контроль за осадками зданий и сооружений |

Осадки не должны превышать величин, установленных СНиП 2.02.01-83* |

Нивелирование по маркам, установленным на здании или сооружении |

|

3 Отклонения отметок дна выемок от проектных (кроме выемок в валунных, скальных и вечномерзлых грунтах) при черновой разработке: а) одноковшовыми экскаваторами, оснащенными ковшами с зубьями |

Для экскаваторов с гидравлическим приводом + 10 см |

Измерительный, точки измерений устанавливаются случайным образом; число измерений на принимаемый участок должно быть не менее: 10 |

|

4. Отклонения отметок дна выемок в местах установки строительного оборудования после доработки недоборов и восполнения переборов |

±5 см |

Измерительный, по углам и центру котлована |

|

5. Отклонения оси трубопровода от проектного положения: по вертикали по горизонтали |

1 % от длины проложенной трубы 1,5 % от длины проложенной трубы |

Измерительный |

3.13. По результатам приемочного контроля принимается документированное решение о пригодности проложенного участка трубопровода к выполнению последующих работ.

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ

ТРУДА,

ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

4.1. Работы по бестраншейной прокладке труб методом прокола домкратом должны производится с соблюдением требований СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», а также СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство».

Рабочие при производстве работ должны иметь удостоверения на право производства конкретного вида работ, а также пройти первичный инструктаж по безопасности и охране труда в соответствии с требованиями ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения».

Допуск рабочих к самостоятельному выполнению работ по бестраншейной прокладке труб разрешается только после их ознакомления (под расписку) с технологической картой и, в случае необходимости, с требованиями, изложенными в наряде-допуске, прошедшие специальный инструктаж по безопасности труда.

Рабочие должны быть обеспечены средствами индивидуальной защиты (каски, рукавицы, очки защитные и др.) и обязаны пользоваться ими.

4.2. Электробезопасность на строительной площадке, участках работ, рабочих местах должна обеспечиваться в соответствии с требованиями СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования».

В течение всего периода эксплуатации электроустановок на строительных площадках должны применять знаки безопасности по ГОСТ Р 12.4.026-2001.

4.3. На весь период работ должны быть установлены технический надзор и наблюдение за производством работ.

4.4. Лица, ответственные за содержание строительных машин в работоспособном состоянии, обязаны обеспечивать техническое обслуживание и ремонт в соответствии с требованиями эксплуатационных документов завода-изготовителя.

К машинистам грузоподъемных машин должны предъявляться дополнительные требования по безопасности и охране труда.

4.5. Участки производства работ в населенных пунктах или на территории организации во избежание доступа посторонних лиц должны быть ограждены. Технические условия по устройству инвентарных ограждений установлены ГОСТ 23407-78.

4.6. При приближении к линиям подземных коммуникаций земляные работы должны производиться под непосредственным наблюдением производителя работ или мастера, а в охранной зоне кабелей, находящихся под высоким напряжением, или действующего газопровода, кроме того, под наблюдением работников электро- или газового хозяйства при наличии наряд-допуска.

4.7. При обнаружении в процессе производства земляных работ не предусмотренных проектом коммуникаций, подземных сооружений, взрывоопасных материалов и боеприпасов земляные работы в этих местах следует прекратить, на место работы вызвать представителей заказчика и организаций, эксплуатирующих обнаруженные коммуникации, и принять меры по предохранению обнаруженных подземных сетей от повреждения. Работы возобновляются после выявления характера обнаруженных сооружений или предметов и получения соответствующего разрешения. В случае обнаружения боеприпасов к работе можно приступить только после их удаления саперами.

4.8. Разработка грунта в непосредственной близости от линий действующих подземных коммуникаций допускается только при помощи ручных лопат, без использования ударных инструментов. Применение землеройных машин в таких местах разрешается по согласованию с организациями-владельцами коммуникаций.

4.9. При необходимости разработки котлована в непосредственной близости и ниже подошвы фундаментов существующих зданий и сооружений проектом должны быть предусмотрены технические решения по обеспечению их сохранности. При наличии близлежащих зданий и сооружений от вскрываемого котлована необходимо установить систематическое инструментальное наблюдение за их состоянием.

4.10. Зоны, опасные для движения людей (улицы, проезды, дворы населенных пунктов и т. п.), а также другие места возможного нахождения людей, должны быть ограждены защитными ограждениями согласно ГОСТ 23407-78 с установкой на них хорошо видимых предупредительных знаков и надписей, а в ночное время - сигнального освещения. В ночное время котлованы должны быть освещены.

4.11. Для прохода рабочих в котлован установить трапы шириной не менее 0,6 м с перилами или приставные деревянные лестницы длиной не более 5 м.

4.12. Производство работ в котловане с откосами, подвергшимися увлажнению, разрешается только после тщательного осмотра прорабом (мастером) состояния грунта откосов. Устойчивость откосов должна быть проверена ответственным лицом независимо от атмосферного воздействия при глубине котлована более 1,3 м, а также после наступления оттепели.

4.13. За состоянием откосов необходимо систематически вести наблюдение перед началом и во время производства работ, обращая особое внимание на проявляющиеся трещины, могущие привести к обрушению грунта и появлению осыпей.

4.14. Машины, материалы и оборудование, а также подъездные пути около котлована должны располагаются за пределами призмы обрушения грунта.

4.15. При опускании в котлован оборудования или труб нахождение рабочих под грузом не допускается.

4.16. Между машинистом крана и рабочими, находящимися в котловане, должна быть установлена надежная сигнализационная связь.

4.17. При проколе трубы скорость ее подачи следует уменьшать по мере возрастания сопротивления грунта.

4.18. Площадка (место) работы оператора гидронасосной установки должна быть защищена на случай аварии арматуры высокого давления.

4.19. Пожарную безопасность на строительной площадке, участках работ и рабочих местах следует обеспечить в соответствии с требованиями ППБ 01-03 «Правила пожарной безопасности в Российской Федерации».

4.20. Электробезопасность на строительной площадке, участках работ и рабочих местах должна обеспечиваться в соответствии с требованиями СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования».

4.21. Освещение строительной площадки, участков работ, рабочих мест, проездов и проходов к ним в темное время суток должно отвечать требованиям ГОСТ 12.1.046-85 «ССБТ. Строительство. Нормы освещения строительных площадок». Освещенность должна быть равномерной, без слепящего действия осветительных приборов на работающих. Строительное производство в неосвещенных местах не допускается.

4.22. На рабочих местах в котловане должно применяться электроосвещение, рассчитанное на напряжение не более 12 В.

4.23. Откосы котлованов, разрабатываемых в зимнее время, при наступлении оттепели должны быть осмотрены, а по результатам осмотра должны быть приняты меры к обеспечению устойчивости откосов и креплений.

4.24. Перед началом производства земляных работ на участках с возможным патогенным заражением почвы (свалка, скотомогильники и т.п.) необходимо получить наряд-допуск после получения разрешения органов Государственного санитарного надзора или организации-владельца этой территории.

4.25. На территории строящихся и реконструируемых объектов не допускается непредусмотренное проектной документацией сведение древесно-кустарниковой растительности и засыпка грунтом корневых шеек и стволов растущих деревьев и кустарника. Сохраняемые деревья должны быть ограждены.

4.26. В зоне производства планировочных работ почвенный слой должен предварительно сниматься и складироваться в специально отведенных местах с последующим использованием для рекультивации земель. Выпуск воды со стройплощадки непосредственно на склоны без надлежащей защиты от размыва грунта не допускается. Производственные и бытовые стоки, образующиеся на стройплощадке, должны очищаться и обезвреживаться согласно указаниям ПОС и ППР.

4.27. В случае выявления при производстве земляных работ археологических и палеонтологических объектов следует приостановить работы на данном участке и поставить в известность об этом местные административные органы.

4.28. Запрещается применение оборудования, машин и механизмов, являющихся источниками повышенного выделения вредных веществ в атмосферный воздух, почву и водоемы и повышенных уровней шума и вибрации.

5 ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

5.1. Ведомость потребности в материалах, изделиях и конструкциях, подсчитанная на бестраншейную прокладку трубы диаметром 400 мм длиной 40 м, представлена в таблице 6.

Таблица 6 - Ведомость потребности в материалах, изделиях и конструкциях на бестраншейную прокладку трубы длиной 40 м

|

№ |

Строительные конструкции, изделия, полуфабрикаты и материалы |

Тип, марка, ГОСТ |

Ед. изм. |

Количество |

Примечания |

|

1 |

Труба бесшовная с наружным диаметром 426 мм |

м |

40 |

|

|

|

2 |

Рельсы б/у |

Р24 ГОСТ 6368-82 |

м |

12 |

|

|

4 |

Шпала деревянная обрезная |

Тип III |

шт. |

10 |

|

|

5 |

Электроды сварочные |

Типа Э50А марки УОНИ-13/55 |

кг |

10 |

|

|

6 |

Пиломатериал хвойной породы - брус 200×200 -брус 160×160 - лес круглый диаметром 180 мм |

|

м3 м3 м3 |

6,5 1,8 0,5 |

|

5.2 Ведомость потребности в машинах, оборудовании, инструменте, инвентаре и приспособлениях представлена в таблице 7.

Таблица 7 - Ведомость потребности в машинах, оборудовании, инструменте, инвентаре и приспособлениях

|

№ п/п |

Наименование |

Тип, марка, ГОСТ |

Техническая характеристика |

Назначение |

Количество на звено (бригаду), шт. |

||||

|

|

Технологический комплект технических средств для бестраншейной прокладки трубы (на бригаду численностью 5 чел.) |

||||||||

|

1 |

Кран автомобильный |

КС-4572 |

Грузоподъемность наибольшая, т |

16 |

Погрузочно - разгрузочные работы, подача в рабочую зону труб, механизмов и приспособлений |

1 |

|||

|

2 |

Установка для бестраншейной прокладки трубопроводов с домкратом ГД-170/1150 |

|

Скорость проходки, м/ч Максимальное усилие, кН |

4÷5 170 |

Для прокладки трубы методом прокола |

1 |

|||

|

|

Ручные механизмы и оборудование |

||||||||

|

1 |

Машина ручная шлифовальная электрическая, угловая |

WSA-2300 |

Диаметр диска, мм Мощность, кВт Напряжение, В Масса, кг |

230 2,3 220 6,0 |

Для резки труб и шлифовки металла |

1 |

|||

|

2 |

Выпрямитель сварочный |

ВД 306Б |

Сварочный ток, А Напряжение,В Масса, кг |

30+ 315 220 137 |

Для ручной дуговой сварки |

1 |

|||

|

3 |

Насос центробежный |

НЦС-2 |

Напряжение, В Мощность, Вт |

220 1300 |

Для откачки воды из котлована |

1 |

|||

|

4 |

Пила цепная |

ГЩ-350 |

Напряжение, В Мощность, Вт |

220 1700 |

Для резки пиломатериалов |

1 |

|||

|

|

Технологическая оснастка и приспособления |

||||||||

|

1 |

Наконечник для прокола |

Рисунок 1 |

Масса, кг |

122,84 |

Оснащение трубы для проходки |

1 |

|||

|

2 |

Опорный пакет из рельс (вариант 1) |

Рисунок 3 |

|

Для упора домкрата |

1 |

||||

|

Опорный пакет из деревянных брусьев (вариант 2) |

Рисунок 4 |

|

|

1 |

|||||

|

3 |

Рама для крепления домкрата |

Рисунок 5 |

|

Для крепления домкрата |

1 |

||||

|

4 |

Нажимная заглушка |

Рисунок 7 |

Масса, кг |

125,27 |

Оснащение для проходки |

|

|||

|

5 |

Нажимная заглушка -L=l 000мм |

Рисунок 8 |

Масса, кг |

176,7 |

Оснащение для проходки |

1 |

|||

|

|

- L=2000mm |

289,3 |

1 |

||||||

|

|

- L=3000мм |

451,9 |

1 |

||||||

|

|

- L=4000mm |

514,1 |

1 |

||||||

|

6 |

Пенал для электродов |

Р.ч. 649-76 |

Габаритные размеры, мм 160x100x475 |

Для хранения и переноса электродов |

1 |

||||

|

7 |

Захват полуавтоматический |

Р.ч 3346-4.10.000 |

Диаметр труб, мм Масса, кг |

402÷560 198,1 |

Для строповки труб |

1 |

|||

|

8 |

Строп четырехветвевой |

4СК1-10,0/5000 ГОСТ 25573-82* |

Длина стропа, м Грузоподъемность, т |

5 10 |

Для подъема и перемещения грузов |

1 |

|||

|

9 |

Строп текстильный ленточный |

стк-4,0/2500 ПКФ «Авангард» |

Длина стропа, м Грузоподъемность, т |

2,5 4 |

Для подъема и перемещения труб |

2 |

|||

|

10 |

Лестница |

|

Длина по месту |

Для спуска в котлован |

2 |

||||

|

|

Ручной строительно-монтажный инструмент |

|

|||||||

|

1 |

Молоток слесарный с круглым бойком |

|

Для обивки окалины со сварных швов |

1 |

|||||

|

2 |

Зубило слесарное |

20 × 60° |

Для сопутствующих сварке работ |

1 |

|||||

|

3 |

Кувалда кузнечная остроносая |

|

Масса, кг |

3 |

Для сопутствующих работ |

1 |

|||

|

4 |

Электрододержатель |

ЭД-3150У1 ГОСТ 14651-78* |

Диаметр применяемых электродов, мм Габаритные размеры, мм Масса, кг |

4…6 270x39x46 0,42 |

Для удержания электрода при ручной дуговой сварке |

1 |

|||

|

5 |

Набор инструмента для ручной дуговой сварки |

ЭНИ-300 ТУ 36-1160-81 |

Габаритные размеры футляра, мм Масса, кг |

450x310x90 10 |

Оснащение электросварщика при выполнение сварочных работ |

1 |

|||

|

6 |

Щетка ручная из проволоки |

|

|

При зачистке арматуры |

2 |

||||

|

7 |

Скребок металлический |

|

Длина с ручкой, мм Ширина полотна,мм |

1200 200 |

Для очистки труб |

1 |

|||

|

8 |

Лом монтажный |

ЛМ-24 |

Длина, мм Диаметр, мм Масса, кг |

1180 24 4,2 |

Для сопутствующих работ |

2 |

|||

|

9 |

Лопата подборочная |

ЛП-3 ГОСТ 19596-87* |

Длина, мм Масса, кг |

1150 1,5 |

Для подбора и перекидки бетонной смеси |

2 |

|||

|

10 |

Лопата совковая |

ЛС-2 ГОСТ 19596-87* |

Длина, мм Масса, кг |

1150 1,9 |

Для распределения и разравнивания бетонной смеси |

2 |

|||

|

11 |

Топор строительный |

|

|

1 |

|||||

|

|

Средства измерения и контроля |

||||||||

|

1 |

Рулетка измерительная металлическая в закрытом корпусе |

РЗ-10 ГОСТ 7502-98* |

Длина ленты, м Масса, кг |

10 0,2 |

Для линейных измерений |

1 |

|||

|

2 |

Линейка металлическая |

|

Для линейных измерений |

1 |

|||||

|

3 |

Угольник поверочный |

90° |

Для измерения косины реза профлистов |

1 |

|||||

|

4 |

Теодолит с треногой |

ТБ-1 ГОСТ 10529-96 |

|

Для измерения и проверки вертикальных поверхностей |

1 |

||||

|

5 |

Нивелир с треногой |

|

Для выверки горизонтальных поверхностей |

1 |

|||||

|

|

Средства коллективной и индивиду альной защиты |

|

|||||||

|

1 |

Каска строительная |

|

|

Для защиты головы от механических повреждений |

5 |

||||

|

2 |

Рукавицы специальные |

Тип Г ГОСТ 12.04.010-75* |

|

|

Для защиты рук от механических повреждений |

5 |

|||

|

3 |

Очки защитные с прямой вентиляцией |

ЗП2 |

|

|

Для защиты глаз |

4 |

|||

|

4 |

Щиток защитный лицевой для электросварщика |

Тип НН (со светофильтром) ГОСТ 12.4.035-78* |

|

|

Для защиты лица и глаз сварщика от светового излучения во время сварки и брызг расплавленного металла |

1 |

|||

|

5 |

Сапоги резиновые формовые общего назначения |

|

|

Для защиты от поражения электротоком |

4 |

||||

|

6 |

Перчатки резиновые технические |

Тип 1 ГОСТ 20010-93 |

|

|

Для защиты от поражения электротоком |

1 |

|||

|

7 |

Коврик диэлектрический резиновый |

|

|

Для защиты от поражения электротоком |

1 |

||||

|

8 |

Устройство защитно-отключающее |

ИЭ-8913 ТУ 22-4677-80 |

Мощность, кВт Время срабатывания защиты, с Напряжение, В Частота, Гц Масса, кг |

4/2,2 0,05 380/220 50 3,0 |

Для защиты от поражения током при пробивке фазы на корпус электроинструмента |

1 |

|||

|

9 |

Комплект знаков по технике безопасности |

|

|

Для обеспечения техники безопасности |

1 |

||||

5.3. Расход эксплуатационных материалов для обслуживания машин и механизмов определяется по паспортным данным механизмов.

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

6.1. Технико-экономические показатели в технологической карте определены для прокола трубой с условным диаметром 400 мм на расстояние 30 м в грунтах II группы.

6.2. Калькуляция затрат труда и машинного времени на бестраншейную прокладку трубы подсчитаны по «Единым нормам и расценкам на строительные, монтажные и ремонтно-строительные работы», введенным в действие в 1987 г., и представлены в таблице 8.

6.3. Календарный график производства работ представлен в таблице 9.

6.4. На основании данных таблиц 8 и 9 определены основные технико-экономические показатели на измеритель конечной продукции прокладки труб методом прокола домкратом:

- расстояние проходки, м 3 0,0

- затраты труда, чел.-ч.:

на всю длину 156,5

на 1 м проходки 5,2

- затраты машинного времени автокрана, маш.-ч 0,98

- выработка на одного рабочего в смену, м 0,79

- продолжительность работ, ч.

Таблица 8 – Калькуляция затрат труда и машинного времени

на бестраншейную прокладку труб диаметром 400 мм

|

№ п/п |

Обоснование (ЕНиР и др. нормы) |

Наименование технологических процессов |

Ед. изм. |

Объем работ |

Норма времени |

Затраты труда |

||

|

рабочих, чел.-ч. |

машиниста, чел.-ч. (работа машин, маш.-ч) |

рабочих, чел.-ч. |

машиниста, чел.-ч. (работа машин, маш.-ч) |

|||||

|

1 |

Е2-1-47 Таблица 1 № 4е Таблица 3 № 16 |

Добор немерзлого грунта вручную при выкидке грунта на одну сторону котлована |

м3 |

3,20 |

2,44 |

- |

7,81 |

- |

|

2 |

Е2-1-50 А № 1е |

Отрывка вручную приямков и углублений |

м3 |

1,80 |

1,90 |

- |

3,42 |

- |

|

3 |

Е2-1-51А № 16 |

Крепление торцевых стенок котлованов |

м2 |

32,00 |

0,18 |

- |

5,76 |

- |

|

4 |

Е9-2-10 Таблица 1,6 |

Устройство деревянной упорной стенки |

1 упор |

1 |

12,50 |

- |

12,50 |

- |

|

5 |

Е1-6 № 17а,б |

Подача строительного оборудования краном |

100 т |

0,02 |

23,00 |

11,50 (11,5) |

0,46 |

0,23 |

|

6 |

Е9-2-10 Таблица 2 № 16 |

Монтаж строительного оборудования |

1 установка |

1 |

15,00 |

|

15,00 |

- |

|

8 |

Е1-6 № 17а,б |

Подача секций труб краном |

100 т |

0,05 |

23,00 |

11,50 (11,5) |

1,04 |

0,52 (0,52) |

|

7 |

Е9-2-1 Таблица 2 № 6г |

Укладка звеньев труб на направляющие |

м |

40,00 |

0,24 |

|

9,60 |

|

|

8 |

Е9-2-10 Таблица 4 № 5 г |

Продавливание трубы гидродомкратом без разработки грунта(проколом) диаметром 400 мм |

м |

30,00 |

2,40 |

- |

72,00 |

- |

|

9 |

Е22-2-2 Таблица 7 № 9л |

Сварка стыков звеньев труб |

1 стык |

5 |

2,50 |

- |

12,50 |

- |

|

10 |

Е9-2-12 № 4а |

Антикоррозийная изоляция стыков |

1 стык |

5 |

0,42 |

- |

2,10 |

- |

|

11 |

Е2-1-51Б № 16 |

Разборка креплений котлована |

М2 |

48,00 |

0,09 |

- |

4,32 |

- |

|

12 |

Е9-2-10 Таблица 2 № 26 |

Демонтаж строительного оборудования |

1 установка |

1 |

9,50 |

- |

9,50 |

- |

|

13 |

Е1-6 № 17а,б |

Подъем строительного оборудования краном на поверхность |

100 т |

0,02 |

23,00 |

11,50 (11,5) |

0,46 |

0,23 (0,23) |

|

Примечание – Калькуляция затрат не учитывает трудозатраты на отрывку и обратную засыпку котлованов. |

||||||||

Таблица 9 – Календарный план производства работ

Измеритель конечной продукции – 30 м проходки

7 Перечень использованной нормативно-технической литературы

1. СНиП 3.01.01-85*. Организация строительного производства.

2. СНиП 3.02.01-87. Земляные сооружения, основания и фундаменты.

3. СНиП 3.04.01-87. Изоляционные и отделочные покрытия.

4. СНиП 3.05.04-85*. Наружные сети и сооружения водоснабжения и канализации.

5. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

6. СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство.

7. ГОСТ 12.0.004-90. ССБТ. Организация обучения безопасности труда. Общие положения.

8. ГОСТ 12.1.046-85. ССБТ. Строительство. Нормы освещения строительных площадок.

9. ГОСТ 12.4.010-75*. ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия.

10. ГОСТ Р 12.4.026-2001. ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний.

11. ГОСТ 12.4.087-84. ССБТ. Строительство. Каски строительные. Технические условия.

12. ГОСТ 25100-95. Грунты. Классификация.

13. ГОСТ 23407-78. Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия.

14. ГОСТ 8732-78*. Трубы стальные бесшовные горячедеформированные. Сортамент.

15. ГОСТ 6368-82*. Рельсы железнодорожные узкой колеи типов Р8, Р11, Р18 и Р24. Конструкция и размеры.

16. ПБ 10-382-00. Правила устройства и безопасной эксплуатации грузоподъемных кранов. Госгортехнадзор России, М., 2000.

17. ПОТ Р М-007-98. Правила по охране труда при погрузочно-разгрузочных работах и перемещении грузов.

18. ПОТ Р М-016-2001. Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок.

19. ППБ 01-03. Правила пожарной безопасности в Российской Федерации

20. СП 109-34-97. Сооружение переходов под автомобильными и железными дорогами.

21. СП 12-135-2003. Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда.

22. ЕНиР. Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Сборник Е 1. Внутрипостроечные транспортные работы.

23. ЕНиР. Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Сборник Е 2. Земляные работы. Выпуск 1. Механизированные и ручные земляные работы.

24. ЕНиР. Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Сборник Е 9. Сооружения систем теплоснабжения, водоснабжения, газоснабжения и канализации. Выпуск 2. Наружные сети и сооружения.

25. ЕНиР. Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Сборник Е 22. Сварочные работы. Выпуск 2. Трубопроводы.

26. Регламент подготовки, организации и производства строительных (земляных) работ в стесненных условиях городской застройки.

27. ТР 94.01-99. Технический регламент операционного контроля качества строительно-монтажных и специальных работ при возведении зданий и сооружений. Производство земляных работ.

28. Правила производства земляных и строительных работ, прокладки и переустройства инженерных сетей и коммуникаций в г. Москве (утверждены постановлением Правительства Москвы № 03 от 08.08.2000 г.).