| Информационная система |  |

|

|

|

УТВЕРЖДАЮ |

|

|

|

Зам. Министра химического и П.Д. Григорьев21 мая 1984 г. |

ОТРАСЛЕВОЙ СТАНДАРТ

|

ОПОРЫ ЦИЛИНДРИЧЕСКИЕ И КОНИЧЕСКИЕ ВЕРТИКАЛЬНЫХ АППАРАТОВ Типы и основные размеры |

ОСТ 26-467-84 Взамен ОСТ 26-467-78 |

Письмом от 1984 г. №

срок введения установлен с 01.01.85 г.

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт распространяется на опоры стальные сварные цилиндрические и конические стальных вертикальных аппаратов диаметром от 400 до 6300 мм при приведенных нагрузках на опору не более 16,0 Мн (1600 · 103 кгс).

Допускается применение стандарта для аппаратов, изготовленных из титановых сплавов, при условии выполнения опор съемными.

2. Стандарт устанавливает следующие типы опор:

1 - опоры цилиндрические с местными косынками;

2 - опоры цилиндрические с наружными стойками под болты;

3 - опоры цилиндрические с кольцевым опорным поясом;

4 - опоры конические с кольцевым опорным поясом;

5 - опоры цилиндрические с внутренними стойками под болты.

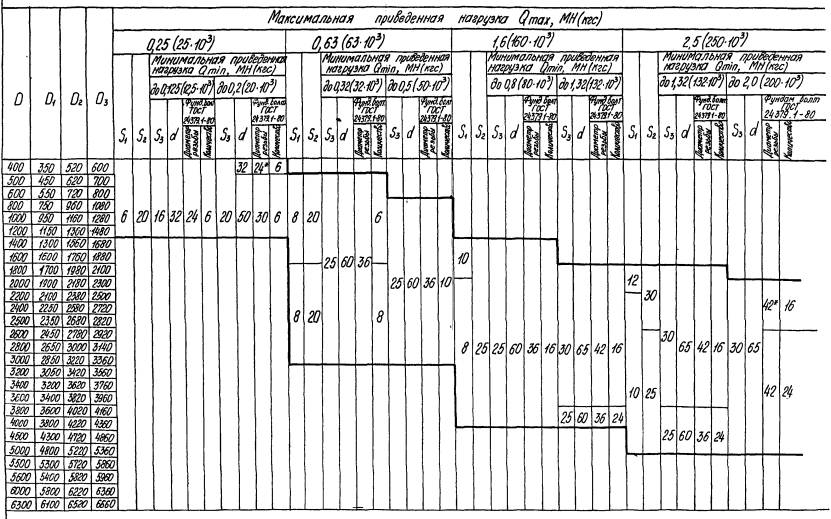

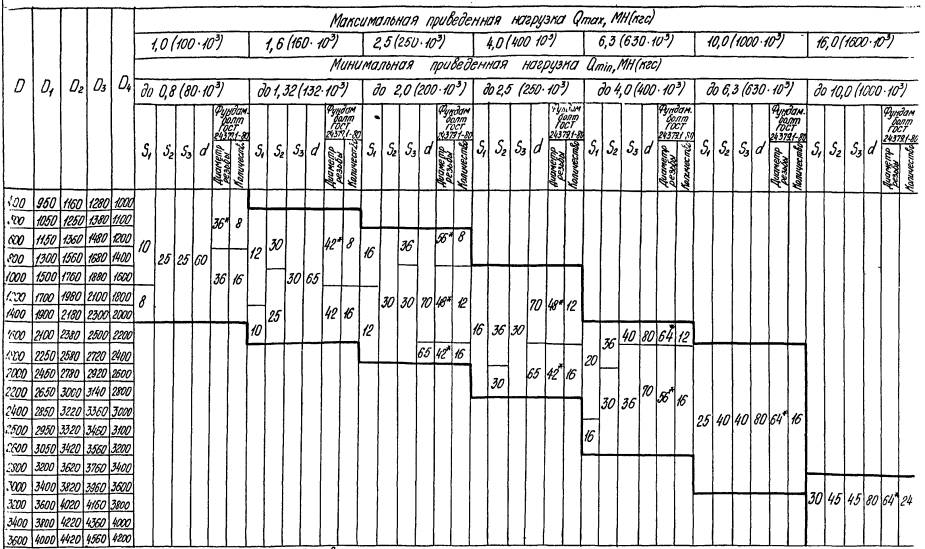

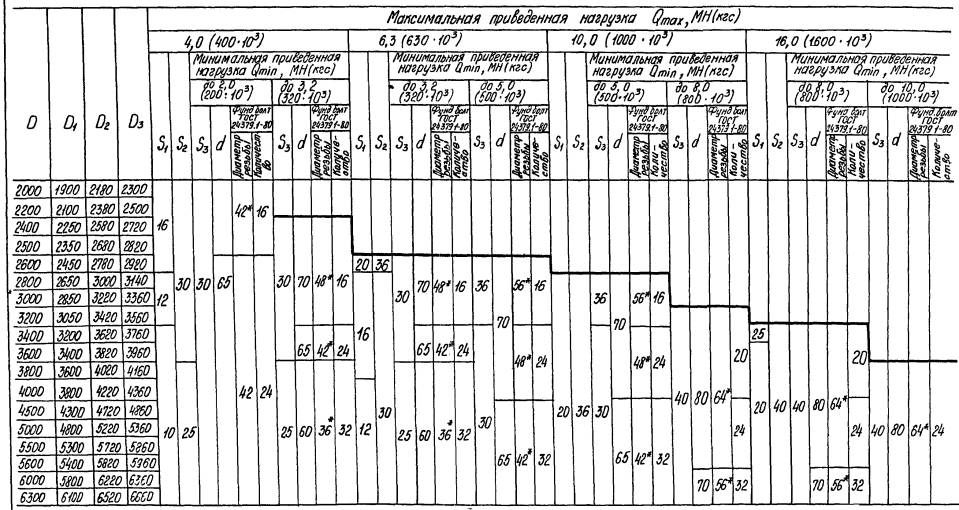

3. Основные размеры опор типа 1, 2, 3 должны соответствовать указанным на черт. 1, 2, 3 и табл. 1, опор типа 4 - на черт. 4 и в табл. 2; опор типа 5 - на черт. 5 и в табл. 3.

Допускается уменьшать толщины элементов опоры и применять для фундаментных болтов марки стали с механическими свойствами ниже указанных при подтверждении расчетом на прочность по ГОСТ 24757-81.

Пример условного обозначения опоры типа 2 для аппарата диаметром 1000 мм, максимальной приведенной нагрузкой 0,25 МН (25 · 103 кгс), минимальной приведенной нагрузкой 0,20 МН (20 · 103 кгс), высотой опоры 1200 мм.

Опора 2-1000-0, 25-0, 20-1200 ОСТ 26-467-84.

4. Формулы для определения приведенных нагрузок и примеры расчета опор приведены в обязательном приложении 1.

5. Пределы применения типов опор в зависимости от минимальной приведенной нагрузки и диаметра аппаратов приведены в обязательном приложении 2.

6. Опоры для аппаратов диаметрами 2500, 5600, 6300 мм, применяемых в нефтехимической и нефтеперерабатывающей промышленностях, изготавливать по согласованию с головной организацией подотрасли.

7. Высота цилиндрических опор h должна быть не менее 600 мм, высота выбирается по условиям эксплуатации аппарата.

8. Опоры должны изготовляться в соответствии с требованиями настоящего стандарта, требованиями ОСТ 26-291-79, по чертежам, утвержденным в установленном порядке.

9. Материал деталей опор необходимо выбирать, исходя из условий эксплуатации и в соответствии с требованиями ОСТ 26-291-79.

Предел текучести материала опор должен быть не менее 210 МПа (2100 кгс/см2) при температуре 20 °С.

10. Необходимое количество отверстий, лазов (люков) их размеры, расположение и форма выбираются из условий эксплуатации и монтажа и должны соответствовать требованиям ОСТ 26-291-79 и ГОСТ 24757-81.

11. Для вентиляции полости опоры в верхней части должно быть предусмотрено не менее двух отверстий диаметром 100 мм.

При приварке опор к днищам, сваренным из отдельных частей, в обечайке опор необходимо предусматривать вырезы, позволяющие иметь доступ к сварным радиальным швам на днищах. В этом случае отверстия для вентиляции не предусматриваются.

12. Конструкция и технические требования для фундаментных болтов должны соответствовать требованиям ГОСТ 24379.0-80 и ГОСТ 24379.1-80.

13. Формулы для определения расстояния между опорой и осью сварного соединения днища с корпусом и числовые значения расстояний приведены в рекомендуемом приложении 3.

14. Формулы для подсчета массы опор даны в справочном приложении 4.

15. Монтажные нагрузки должны определяться и учитываться дополнительно монтажными организациями при определенном способе подъема аппаратов, кроме случаев подъема аппаратов методом скольжения с отрывом от земли, для которого дополнительной проверки не требуется.

16. В опорах аппаратов с массой свыше 100 т должны быть предусмотрены устройства для перевода аппаратов из горизонтального положения в вертикальное.

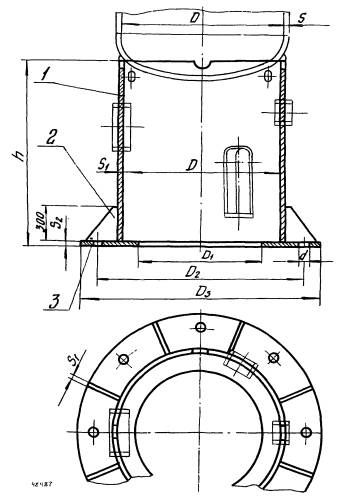

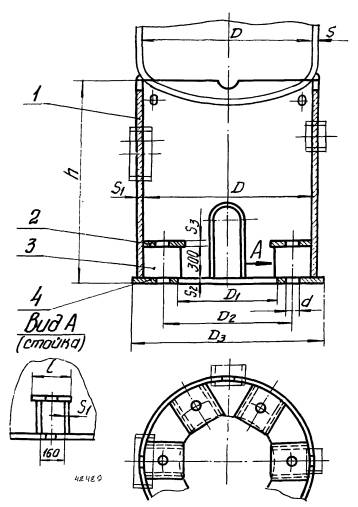

Тип 1

Опоры цилиндрические с местными косынками

1 - обечайка; 2 - косынка; 3 - кольцо нижнее

Черт. 1

Примечание. Количество косынок должно быть равно количеству фундаментных болтов

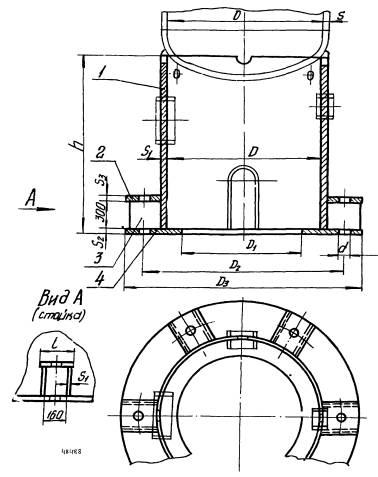

Тип 2

Опоры цилиндрические с наружными стойками под болты

1 - обечайка; 2 - планка; 3 - ребро; 4 - кольцо нижнее

Черт. 2

L = 160 + 4S1

Примечание. Допускается изготовление стоек в штампованном исполнении, при этом толщина стойки должна быть не менее 0,75 толщины планки S3

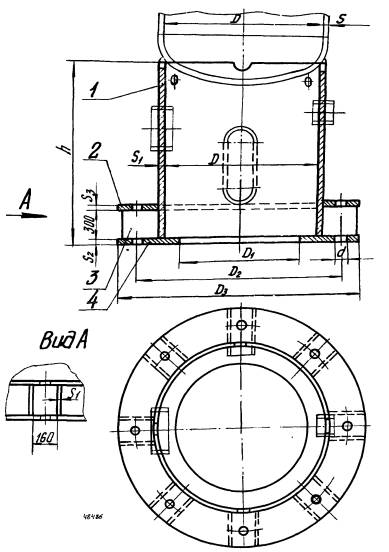

Тип 3

Опоры цилиндрические с кольцевым опорным поясом

1 - обечайка; 2 - кольцо верхнее; 3 - ребро; 4 - кольцо нижнее.

Черт. 3

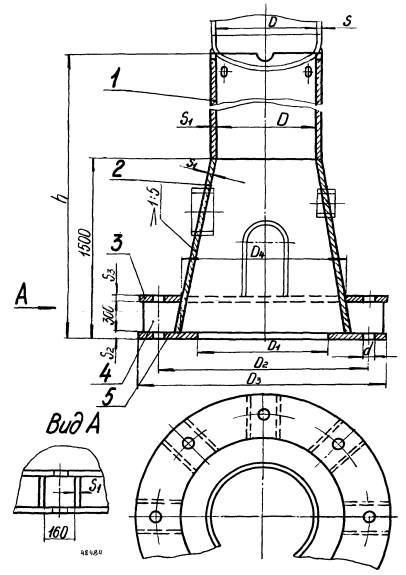

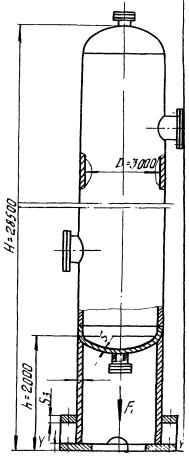

Тип 4

Опоры конические с кольцевым опорным поясом

1 - обечайка; 2 - обечайка коническая; 3 - кольцо верхнее; 4 - ребро; 5 - кольцо нижнее

Черт. 4

Тип 5

Опоры цилиндрические с внутренними стойками под болты

1 - обечайка; 2 - планка; 3 - ребро; 4 - кольцо нижнее

Черт. 5

L = 160 + 4S1

Примечание. Допускается изготовление стоек в штампованном исполнении, при этом толщина стойки должна быть не менее 0,75 толщины планки S3

Таблица 1

Основные размеры цилиндрических опор типов 1, 2 и 3

Размеры в мм.

*) Фундаментные болты изготавливаются из стали марки 35 по ГОСТ 1050-74. Допускается применение сталей других марок, механические свойства которых не ниже свойств указанной стали.

Таблица 2

Основные размеры конических опор типа 4

Размеры в мм

*) Фундаментные болты изготавливаются из стали марки 35 по ГОСТ 1050-74. Допускается применение сталей других марок, механические свойства которых не ниже свойств указанной стали.

Таблица 3

Основные размеры цилиндрических опор типа 5

Размеры в мм

|

D1 |

D2 |

D3 |

d |

Максимальная приведенная нагрузка Qmax, МН (кгс) |

||||||||||||||||||||||||||||||

|

0,63 (63 · 103) |

1,6 (160 · 103) |

2,5 (250 · 103) |

4,0 (400 · 103) |

6,3 (630 · 103) |

10,0 (1000 · 103) |

|||||||||||||||||||||||||||||

|

Минимальная приведенная нагрузка Qmin, МН (кгс) |

||||||||||||||||||||||||||||||||||

|

до 0,125 (12,5 · 103) |

до 0,32 (32 · 103) |

до 0,5 (50 · 103) |

до 0,8 (80 · 103) |

до 1,32 (132 · 103) |

до 2,0 (200 · 103) |

|||||||||||||||||||||||||||||

|

S1 |

S2 |

S3 |

Фундаментный болт ГОСТ 24379.1-80 |

S1 |

S2 |

S3 |

Фундаментный болт ГОСТ 24379.1-80 |

S1 |

S2 |

S3 |

Фундаментный болт ГОСТ 24379.1-80 |

S1 |

S2 |

S3 |

Фундаментный болт ГОСТ 24379.1-80 |

S1 |

S2 |

S3 |

Фундаментный болт ГОСТ 24379.1-80 |

S1 |

S2 |

S3 |

Фундаментный болт ГОСТ 24379.1-80 |

|||||||||||

|

Диаметр резьбы |

Количество |

Диаметр резьбы |

Количество |

Диаметр резьбы |

Количество |

Диаметр резьбы |

Количество |

Диаметр резьбы |

Количество |

Диаметр резьбы |

Количество |

|||||||||||||||||||||||

|

3000 |

2650 |

2840 |

3120 |

60 |

8 |

20 |

20 |

30 |

8 |

8 |

25 |

25 |

36 |

8 |

10 |

25 |

25 |

36 |

10 |

12 |

30 |

25 |

36 |

16 |

16 |

30 |

30 |

42 |

16 |

20 |

36 |

30 |

42 |

24 |

|

3200 |

2850 |

3020 |

3360 |

|||||||||||||||||||||||||||||||

|

3400 |

3050 |

3220 |

3560 |

10 |

||||||||||||||||||||||||||||||

|

3600 |

3200 |

3420 |

3760 |

- |

- |

- |

- |

- |

||||||||||||||||||||||||||

|

3800 |

3400 |

3620 |

3760 |

25 |

||||||||||||||||||||||||||||||

|

4000 |

3600 |

3820 |

4160 |

|||||||||||||||||||||||||||||||

Приложение 1

Обязательное

Расчет приведенных нагрузок и выбор опоры

1. Формула для определения приведенных нагрузок

1.1. Qmax - максимальная приведенная нагрузка в МН (кгс), принимается равной большей из двух значений

где М1 и F1 - расчетный изгибающий момент в МН.м (кгс.см) и расчетное осевое сжимающее усилие в МН (кгс), действующее на аппарат в месте присоединения опорного кольца в рабочих условиях;

M2 и F2 - то же в условиях испытания.

Величины М1, M2, F1, F2 определяются по ГОСТ 24757-81

1.2. Qmin - минимальная приведенная нагрузка в МН (кгс) определяется по формуле:

где M3 и F4 - расчетный изгибающий момент в МН.м (кгс.см) и расчетное осевое сжимающее усилие в МН (кгс), действующие на аппарат в месте присоединения опорного кольца в условиях монтажа, определяются по ГОСТ 24757-81.

1.3. Допускается принимать толщины элементов по табл. 1, 2, 3 при величинах приведенных нагрузок, превышающих ближайшие табличные значения не более, чем на 10 %.

2. ПРИМЕРЫ ВЫБОРА ОПОР

2.1. Пример выбор опоры высотой h = 2000 мм для колонного аппарата с D = 3000 мм, Н = 28500 мм

2.1.1. Исходные данные

Вес аппарата

- в рабочих условиях G1, МН 2

- в условиях испытания G2, МН 3,2

- в условиях монтажа (минимальный) G4, МН 0,8

Изгибающий момент в сечении YY от действия ветровых нагрузок:

- в рабочих условиях Мv1, МН.м 0,9

- в условиях испытания Мv2, МН.м 1,0

- в условиях монтажа (без изоляции) Мv3, МН.м 0,85

- в условиях монтажа (с изоляцией) Мv4, МН.м 0,95

Изгибающий момент в сечении YY от действия эксцентричных весовых нагрузок

- в рабочих условиях МG1, МН.м 0,2

- в условиях испытания МG2, МН.м 0,25

- в условиях монтажа (без изоляции) МG3, МН.м 0,15

Аппарат установлен в зоне с сейсмичностью не более 6 баллов

2.1.2. Определение Qmax, Qmin и выбор опоры

В соответствии с таблицей пункта 3 ГОСТ 24757-81 определяем расчетные изгибающие моменты М1, M2, М3 и осевые сжимающие силы F1, F2, F4, действующие на аппарат в сечении YY:

М1 = МG1 + Мv1 = 0,2 + 0,9 = 1,1 МН.м,

M2 = МG2 + 0,6Мv2 = 0,25 + 0,6 · 1,0 = 0,85 МН.м

для определения М3 вычисляем значения МG3 + Мv3 = 0,15 + 0,85 = 1,0 МН.м;

МG3 + 0,8Мv4 = 0,15 + 0,8 · 0,95 = 0,91 МН.м

Так как МG3 + Мv3 ≥ МG3 + 0,8Мv4, то

М3 = МG3 + Мv3 = 1,0 МН.м

F1 = G1 = 2 МН;

F2 = G2 = 3,2 МН;

F4 = G4 = 0,8 МН

Подсчитываем

значения ![]() и

и ![]()

![]()

![]()

Так как ![]() >

> ![]() , то по формуле (1)

, то по формуле (1)

![]() по формуле (2)

по формуле (2)

![]()

Для ближайшего табличного значения

Qmax = 4,0 МН (расхождение < 10 %), а также Qmin = 2,0 МН и D = 3000 мм в соответствии с приложением 2 и табл. 1 выбираем опору с параметрами S1 = 12 мм; S2 = 30 мм; S3 = 30 мм; количество фундаментных болтов М42 - 24 шт.

Опора 2 - 3000 - 4,0 - 2,0 - 2000 ОСТ 26-

2.2. Пример выбора опоры высотой h = 2000 мм для колонного аппарата с D = 3000 мм, Н = 28500 мм, установленного в зоне с сейсмичностью 7 или более баллов

2.2.1. Дополнительные исходные данные

Расчетный изгибающий момент от сейсмических воздействий на аппарат

- в рабочих условиях МR1, МН.м 1,7

- в условиях монтажа (без изоляции) МR3, МН.м 0,7

2.2.2. Определение Qmax, Qmin и выбор опоры

В соответствии с таблицей пункта 3 ГОСТ 24757-81 определяем расчетные изгибающие моменты M1 и М3.

МG1 + Мv1 = 1,1 МН.м

МG1 + МR1 = 0,2 + 1,7 = 1,9 МН.м

Так как МG1 + МR1 = 1,9 > МG1 + Мv1 = 1,1, то в качестве M1 принимаем

M1 = 1,9 МН.м

Аналогично этому

МG3 + Мv3 = 1,0 МН.м

МG3 + 0,8Мv4 = 0,91 МН.м

МG3 + МR3 = 0,15 + 0,7 = 0,85 МН.м

в качестве М3 принимаем

М3 = МG3 + Мv3 = 1,0 МН.м

Вычисляем новое

значение величины ![]()

![]()

Так как оно больше, чем ![]() то в качестве Qmax и Qmin принимаем

то в качестве Qmax и Qmin принимаем

![]()

![]()

В соответствии с приложением 2 и таблицей 1 для D = 3000 мм и ближайших табличных значений Qmax = 6,3 МН, Qmin = 3,2 МН выбираем опору

2 - 3000 - 6,3 - 3,2 - 2000 ОСТ 26-

с параметрами S1 = 16 мм, S2 = 30 мм, S3 = 30 мм, количество фундаментных болтов М48 - 16 шт.

Приложение 2

Обязательное

Пределы применения типов опор в зависимости от минимальной приведенной нагрузки

Примечание: Опоры типа 4 и 5 принимаются по табл. 2 и 3

Приложение 3

Рекомендуемое

Формулы определения расстояния между опорой и осью сварного соединения днища с корпусом

Н - расстояние между опорой и осью сварного соединения эллиптического днища с корпусом, выбирается по таблице, где Н = h" + h'

h" - высота борта, выбирается по ГОСТ 6533-78

h' - расстояние от опоры до цилиндрической части днища, определяется по формуле:

![]()

hв - выбирается по ГОСТ 6533-78

Dp = D + 2S

Н - расстояние между опорой и осью сварного

соединения полушарового днища с корпусом, определяется по формуле ![]()

|

мм |

|||||||||||||||||||||||||||||||||||

|

D |

S |

||||||||||||||||||||||||||||||||||

|

4 |

5 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

30 |

32 |

34 |

36 |

38 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

80 |

90 |

|||||||||

|

H |

|||||||||||||||||||||||||||||||||||

|

400 |

52 |

55 |

55 |

60 |

63 |

66 |

70 |

76 |

76 |

80 |

85 |

80 |

110 |

110 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||

|

500 |

55 |

56 |

60 |

63 |

66 |

70 |

76 |

75 |

80 |

85 |

108 |

110 |

115 |

120 |

120 |

- |

130 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||

|

600 |

60 |

53 |

63 |

66 |

70 |

76 |

80 |

80 |

100 |

105 |

110 |

115 |

120 |

125 |

130 |

- |

140 |

- |

160 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||

|

800 |

63 |

65 |

66 |

72 |

76 |

85 |

100 |

105 |

110 |

115 |

120 |

125 |

130 |

130 |

140 |

155 |

160 |

165 |

165 |

170 |

180 |

- |

- |

- |

- |

- |

- |

||||||||

|

1000 |

- |

70 |

72 |

76 |

85 |

105 |

105 |

115 |

120 |

120 |

130 |

130 |

155 |

160 |

165 |

165 |

170 |

170 |

175 |

190 |

200 |

200 |

225 |

230 |

240 |

250 |

- |

||||||||

|

1200 |

- |

- |

76 |

85 |

105 |

110 |

115 |

120 |

125 |

130 |

155 |

160 |

155 |

170 |

180 |

185 |

190 |

200 |

210 |

220 |

225 |

230 |

240 |

245 |

250 |

255 |

- |

||||||||

|

1400 |

- |

- |

80 |

110 |

110 |

115 |

120 |

125 |

130 |

155 |

160 |

165 |

170 |

180 |

185 |

190 |

190 |

200 |

200 |

225 |

230 |

240 |

245 |

250 |

260 |

300 |

310 |

||||||||

|

1600 |

- |

- |

85 |

105 |

110 |

120 |

125 |

130 |

155 |

160 |

165 |

170 |

180 |

185 |

190 |

190 |

200 |

220 |

220 |

230 |

240 |

245 |

255 |

280 |

300 |

310 |

320 |

||||||||

|

1800 |

- |

- |

105 |

110 |

120 |

125 |

130 |

155 |

160 |

165 |

170 |

180 |

185 |

190 |

215 |

220 |

225 |

230 |

235 |

240 |

245 |

255 |

290 |

300 |

300 |

310 |

350 |

||||||||

|

2000 |

- |

- |

110 |

120 |

125 |

130 |

155 |

160 |

165 |

170 |

180 |

185 |

190 |

215 |

220 |

225 |

230 |

235 |

240 |

245 |

255 |

290 |

300 |

300 |

310 |

325 |

360 |

||||||||

|

2200 |

- |

- |

- |

120 |

130 |

145 |

160 |

165 |

170 |

180 |

185 |

190 |

215 |

220 |

225 |

230 |

235 |

240 |

245 |

250 |

280 |

290 |

300 |

310 |

320 |

350 |

360 |

||||||||

|

2400 |

- |

- |

- |

120 |

135 |

160 |

165 |

170 |

180 |

185 |

190 |

215 |

220 |

225 |

230 |

235 |

240 |

245 |

250 |

280 |

290 |

300 |

310 |

320 |

350 |

360 |

380 |

||||||||

|

2500 |

- |

- |

- |

125 |

145 |

160 |

165 |

170 |

180 |

190 |

200 |

220 |

225 |

230 |

235 |

240 |

245 |

250 |

255 |

280 |

290 |

360 |

320 |

330 |

350 |

350 |

380 |

||||||||

|

2600 |

- |

- |

- |

125 |

150 |

160 |

165 |

170 |

180 |

190 |

200 |

230 |

230 |

235 |

240 |

245 |

250 |

255 |

280 |

285 |

300 |

310 |

320 |

350 |

355 |

370 |

390 |

||||||||

|

2800 |

- |

- |

- |

130 |

160 |

165 |

170 |

180 |

185 |

195 |

215 |

220 |

235 |

235 |

245 |

250 |

255 |

280 |

285 |

300 |

310 |

320 |

350 |

350 |

360 |

370 |

390 |

||||||||

|

3000 |

- |

- |

- |

130 |

160 |

170 |

180 |

185 |

190 |

215 |

220 |

230 |

235 |

240 |

250 |

255 |

275 |

280 |

300 |

300 |

310 |

350 |

350 |

360 |

370 |

390 |

410 |

||||||||

|

3200 |

- |

- |

- |

- |

165 |

170 |

180 |

190 |

200 |

220 |

230 |

235 |

240 |

250 |

255 |

270 |

285 |

300 |

300 |

310 |

320 |

350 |

360 |

360 |

380 |

400 |

420 |

||||||||

|

3400 |

- |

- |

- |

- |

- |

170 |

180 |

190 |

220 |

225 |

230 |

240 |

250 |

255 |

275 |

285 |

300 |

300 |

300 |

310 |

340 |

350 |

360 |

370 |

380 |

400 |

420 |

||||||||

|

3600 |

- |

- |

- |

- |

- |

180 |

190 |

220 |

225 |

230 |

235 |

250 |

255 |

270 |

285 |

300 |

300 |

310 |

310 |

330 |

350 |

360 |

370 |

380 |

400 |

420 |

430 |

||||||||

|

3800 |

- |

- |

- |

- |

- |

- |

190 |

220 |

230 |

235 |

240 |

250 |

260 |

280 |

300 |

300 |

300 |

310 |

320 |

340 |

360 |

370 |

380 |

400 |

410 |

420 |

440 |

||||||||

|

4000 |

- |

- |

- |

- |

- |

- |

- |

215 |

220 |

230 |

240 |

245 |

270 |

275 |

280 |

285 |

290 |

295 |

300 |

335 |

350 |

380 |

- |

- |

440 |

440 |

460 |

||||||||

Приложение 4

Справочное

Формула для определения массы элементов опорного узла (в кг)

1. Масса цилиндрической обечайки опоры типа 1, 2, 3, 5

G1 = 3,14 · DS1hγ

2. Масса нижнего опорного кольца

G2 = 0,785 · (D23 - D21 - d2nδ)S2γ

3. Масса косынки опоры типа 1

G3 = 7,5[D3 - (D + 2S1)]S1γ

4. Масса плиты опорной стойки опоры типа 2

G4 = 0,5{[D3 - (D + 2S1)]l - 1,57d2}S3γ

типа 5

G4 = 0,5[(D - D1)l - 1,57d2]S3γ

5. Масса верхнего опорного кольца опоры типа 3

G5 = 0,785[D23 - (D + 2S1)2 - d2nδ]S3γ

6. Масса косынки стойки опоры типов 2 и 3

G6 = 15[D3 - (D + 2S1)]S1γ

тип 4

G6 = 15[D3 - (D4 + 2S1) + 0,06]S1γ

тип 5

G6 = 15(D - D1)S1γ

7. Масса конической обечайки опоры типа 4

G7 = 470(D + 0,3 + S1) 1γ

8. Масса верхнего опорного кольца опоры

тип 4

G8 = 0,785[D23 - (D4 - 0,12 - 2S1)2 - d2nδ]S3γ

в формулах nδ - количество фундаментных болтов,

γ - плотность материала элементов опоры в кг/м3, все геометрические размеры в м.

УкрНИИхиммаш

Зам. директора к.т.н. Л.П. Перцев

Зав. отделом стандартизации В.И. Штанденко

Зав. отделом прочности В.Н. Стогний

Руководитель разработки Л.А. Родионов

Исполнители В.С. Полякова

А.П. Кузьменко

С.А. Королева

Согласовано

Начальник технического управления А.М. Васильев

Начальник «Союзхиммаш» В.А. Чернов

НИИхиммаш

Зам. директора к.э.н. П.Ф. Серб

Начальник НИООС В.В. Дюкин

ГИПРОХИММОНТАЖ

Главный инженер И.П. Петрухин

ВНИИНЕФТЕМАШ

Зам. директора Г.В. Мамонтов

СМПО им. Фрунзе

Зам. главного инженера Б.В. Попов

Министерство по производству минеральных удобрений

Начальник управления оборудования В.Н. Назаров

письмо № 09-5-20 от 18.04.84 г.

УТВЕРЖДЕН Министерством химического и нефтяного машиностроения

ВВЕДЕН В ДЕЙСТВИЕ Письмом Министерства от ____________ № _____________

ИСПОЛНИТЕЛИ Л.А. Родионов (руководитель темы)

В.С. Полякова, А.П. Кузьменко, С.А. Королева

СОГЛАСОВАН Министерством по производству минеральных удобрений

СОДЕРЖАНИЕ