| Информационная система |  |

РУКОВОДСТВО

ПО ПРИМЕНЕНИЮ КОНЦЕПЦИИ БЕЗОПАСНОСТИ ТЕЧЬ ПЕРЕД РАЗРУШЕНИЕМ К ТРУБОПРОВОДАМ АЭУ

Р-ТПР-01-99

МИНИСТЕРСТВО РОССИЙСКОЙ ФЕДЕРАЦИИ ПО АТОМНОЙ ЭНЕРГИИ

Первый заместитель министра

Л.Д. Рябев

19 февраля 1999 г.

Руководитель департамента

Министерства Российской

Федерации по атомной энергии

Н.И. Ермаков

19 февраля 1999 г.

Москва 1999

Предназначено для организаций и предприятий, осуществляющих проектирование конструирование, изготовление, монтаж и эксплуатацию оборудования и трубопроводов атомных энергетических установок (АЭУ) с водо-водяными и водографитовыми реакторами (АЭС с реакторами ВВЭР и РБМК, АТЭЦ, АСТ, АСПТ, исследовательские и опытные реакторы и установки), на которые распространяются «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» /ПНАЭ Г-7-008-89/.

Содержит необходимые предпосылки и основные положения для обоснования и реализации концепции течь перед разрушением (ТПР) применительно к трубопроводам и тонкостенным компонентам гранил давления вновь проектируемых и действующих АЭУ.

Включает перечень требуемых исходных данных, порядок и методы проведения расчетов с использованием различных процедур, базирующихся на методах механики разрушения и термогидравлическом анализе.

Положения руководства по расчетному анализу постулируемых трещин методами механика разрушения допускается применять для обоснования целостности границ давления иных АЭУ, например, БН и РУ малой мощности.

РАЗРАБОТАНО: Инженерным Центром Прочности. Надежности и Ресурса Оборудования Атомной Техники Минатома России (ИЦП МАЭ) с участием НИКИЭТ и Инженерного центра диагностики (ИЦД НИКИЭТ)

ИСПОЛНИТЕЛИ: В.А. Киселев (ИЦП МАЭ). Е.Ю. Ривкин (НИКИЭТ), Ю.В. Королев (ИЦП НИКИЭТ).

ВНЕСЕНО: ИЦП МАЭ (директор С.В. Европин).

СОГЛАСОВАНО: ОКБ «Гидропресс» (письмо исх. № 10-12/5051 от 31.12.98), ОКБМ (письмо исх. № 33-1320 от 08.12.98), ВНИИАЭС (письмо № 913-15/172 от 03.02.99, РНЦ «Курчатовский институт» (письмо исх. № 33-08/13 от 04.02.99. ШЦГАН (письмо исх. № 300-04/128 от 05.02.99).

ОДОБРЕНО: Госатомнадзором России: письмо № 7-35/176 Г от 25.02.99 г.

СОДЕРЖАНИЕ

1. ВВЕДЕНИЕ

Действующие до настоящего времени в Российской Федерации нормативно-технические документы регламентируют проектирование АЭУ с водо-водяными и водографитовыми реакторами (АЭС, АТЭЦ, АСТ, АСПТ, исследовательские и опытные реакторы и установки) таким образом, чтобы обеспечивался безопасный останов реактора в случае разрыва трубопроводов первого и второго контуров охлаждения любого сечения вплоть до мгновенного разрыва трубопровода максимального диаметра (авария типа LОСА). Этот постулат для трубопроводов главного контура первоначально использовался при проектировании защитной оболочки и оценке способности систем аварийного охлаждения реактора (САОР), а также при определении доз облучения. Такое гипотетическое событие постулированного гильотинного разрыва с двухсторонним истечением теплоносителя (DEGB) для систем трубопроводов с высокой запасенной энергией (температура > 100 °С и/или внутреннее давление > 2 MPа) затем было распространено для обеспечения защиты от собственных динамических воздействий на все связанные с безопасностью конструкции, системы и компоненты. Чтобы удовлетворить этим целям, применяемые защитные меры включают физическое разделение оборудования, конструкций и компонентов от постулируемых мест разрывов, а также дополнительно дорогостоящие конструкционные средства, такие как опоры-ограничители от биений трубопровода в результате его разрыва и защитные экраны от действия реактивных сил, когда физическое разделение невозможно.

В то же время имеющийся опыт эксплуатации и расчетно-экспериментальные исследования показывают, что для трубопроводов с высокой запасенной энергией, изготовленных из вязких материалов и имеющих высокое сопротивление нестабильному росту трещин, вероятность гипотетического гильотинного разрушения крайне мала даже при тяжелых аварийных нагрузках. Мгновенному катастрофическому разрушению всегда предшествует устойчивый докритический рост трещины. Это обстоятельство позволяет либо обнаружить трещину при периодическом контроле металла задолго до того, как она станет сквозной, либо обнаружить течь системой контроля течей прежде, чем сквозная трещина, через которую истекает теплоноситель, могла бы достигнуть критической длины. В результате становится возможным своевременно обнаружить дефектное сечение трубы, безопасно остановить реактор, провести последующий ремонт или замену трубы, и тем самым исключить внезапный разрыв трубопровода. В этом состоит концепция «течь перед разрушением» (ТПР) или «концепция предотвращения разрыва».

Концепция ТПР имеет важное значение при рассмотрении безопасности АЭУ. В последние несколько лет методология ТПР получила широкое распространение во всем мире в качестве технически оправданного подхода для исключения постулируемого гильотинного разрыва в трубопроводах с высокой запасенной энергией. Для применения концепции ТПР в настоящее время в основном используются два независимых подхода, базирующиеся на американской процедуре NUREG-1061 и немецкой процедуре Simens. Концепция ТПР применяется главным образом к высоконагруженным трубопроводам большого диаметра (Ду ≥ 150 мм) главных контуров охлаждения как действующих, так и вновь проектируемых АЭУ с реакторами типа PWR. и BWR. В принципе, методология ТПР может быть применена к трубопроводам меньших диаметров и масштабным компонентам, например, тонкостенным сосудам давления (коллектора, парогенераторы и др.) изготовленных из вязких материалов, чтобы продемонстрировать дополнительную уверенность в структурной целостности и конструкционной надежности барьеров безопасности в комбинации с выполнением всесторонней программы эксплуатационного контроля и оценкой ее результатов.

Общая методология ТПР базируется на следующих основных и дополнительных технических принципах:

А. принцип высокого качества, обеспечиваемый оптимальным проектированием и конструированием, выбором высококачественных, материалов, консервативным ограничением напряжений, применением оптимальных технологий производства, изготовления и монтажа, предэксплуатационного контроля, знанием аварийных условий (например, LOCA); анализом параметров рабочей среды;

В. принцип контролируемой эксплуатации, достигаемый за счет квалификации обслуживающего персонала, учета опыта предшествующей эксплуатации - мониторинга эксплуатационных параметров, условий и аварийных контролируемых нагрузок, переходных режимов, компонентов, течи выполнения программ обслуживания при эксплуатации и квалифицированного контроля металла;

C. принцип граничных условий нагружения, достигаемый в результате рассмотрения всего возможного спектра эксплуатационных нагрузок и механизмов трещинообразования по отношению к проектным режимам нагружения;

D. принцип контролируемых механизмов разрушения, достигаемый за счет применения аттестованных программ и верифицированных методов механики разрушения, а также путем выполнения экспериментальных исследований, включая полномасштабные испытания на разрушение.

Применение концепции ТПР на действующие российские блоки, в частности для проектов I-го поколения, может рассматриваться как одна из компенсирующих мер по обеспечению целостности границы давления трубопроводов главных контуров охлаждения АЭУ, которые должны продемонстрировать и подтвердить возможность дальнейшей эксплуатации АЭУ на стадии лицензирования. Обеспечение целостности границ давления выражает общий подход сформулированный при разработке основных принципов безопасности, которые состоят в приоритете мер по предотвращению аварий по сравнению с мерами по устранению последствий аварии. Для трубопроводов групп А и В это существенный аргумент гарантирующий, что условия ТПР превалируют и таким образом катастрофического разрушения можно избежать.

Целью данного руководства является определение общих требований, предпосылок и процедур для применения концепции ТПР к находящемуся под давлению оборудованию и трубопроводам как действующих, так и вновь проектируемых легко-водных АЭУ, на которые распространяются действующие «Правила устройства и безопасной эксплуатации оборудования и трубопроводов АЭУ».

Руководство содержит основные постулаты концепции ТПР, отражает международные подходы и накопленный в России и за рубежом опыт по практическому применению методологии ТПР к системам трубопроводов АЭУ. Приводится список технических документов и публикаций, использованных при разработке данного документа. В тексте даются ссылки на основные российские и зарубежные документы.

Трубопроводные системы групп А и В являются наиболее пригодными для применения концепции ТПР, но кандидатные системы трубопроводов должны быть тщательно проанализированы, и в результате показано, что они не подвержены разрушению за счет потенциальных механизмов трещинообразования, которые могли бы неблагоприятно повлиять на точную оценку дефектов и нагрузок. Методология ТПР не применяется к системам, в которых дополнительные специфические нагрузки, например, гидравлический удар, стратификация или любые значительные деградационные механизмы, например, эрозия-коррозия, усталость, ползучесть, охрупчивание, могут вызвать их растрескивание или разрушение. Поэтому проектный базис и опыт эксплуатации рассматриваемых компонентов должны быть проанализированы. Блокоспецифический анализ, дополненный опытом эксплуатации аналогичных систем на других схожих АЭУ, должен показать, что эти явления являются маловероятными в течение всего срока службы.

Для тех систем, которые потенциально квалифицируются для применения концепции ТПР, должен быть выполнен анализ входных параметров по условиям нагружения компонентов, свойствам материалов и возможности обнаружения течи. В тех местах каждой анализируемой системы, которые имеют наименее благоприятную комбинацию свойств материала и напряжений, постулируется сквозная трещина, размер которой должен быть достаточным для того, чтобы результирующая течь могла бы быть обнаружена установленной системой контроля течей. На заключительной стадии выполняется анализ механики разрушения который должен продемонстрировать, что постулируемая сквозная трещина не вызовет разрушения рассматриваемого компонента, даже если динамическая (например, сейсмическая) нагрузка будет приложена прежде, чем эта трещина будет обнаружена и отремонтирована.

Тем не менее, имеются различия между применением технологии ТПР к действующим АЭУ и проектам новых станций. Для действующего блока расчетное обоснование ТПР выполняется для существующей конфигурации трубопроводов с действующими нагрузками, тогда как для новой установки анализ должен быть применен на стадии проектирования таким образом, чтобы обеспечить до стадии конструирования приемлемость конфигурации системы трубопроводов по отношению к концепции ТПР.

Удовлетворение положений настоящего руководства не отменяет действующих требований к системам безопасности и не означает, что можно отказаться от таких средств защиты, как защитные оболочки, системы аварийного охлаждения активной зоны реактора, системы локализации аварий и т.п.

Внедрение концепции безопасности ТПР позволяет отказаться от необходимости разработки и установки дополнительных опор, ограничителей биений труб, защитных экранов и других массивных и дорогостоящих устройств, требуемых для компенсации последствий внезапного гильотинного разрушения (действие реактивных струй, биение и соударение труб, летящие осколки и т.п.), что создает проблемы при конструировании - усложняет проведение инспекционного контроля (ISI) и обслуживание, увеличивает радиационные дозы, связанные с этими процедурами. Таким образом, если течь в трубе может быть обнаружена задолго до того, как внезапный разрыв может иметь место, это приводит к тому, что многочисленные опоры ограничителей биений труб и защитные экраны становятся просто не нужными, и тем самым, становиться возможным снизить затраты, необходимые для реконструкции действующих или конструирования новых АЭУ, а также ставить вопрос о пересмотре регламента и программы эксплуатационного контроля металла в сторону его снижения. В то же время, концепция ТПР не является приемлемой в качестве замены для DEGB при проектировании САОР, защитных оболочек и других проектных систем безопасности.

2. ОБОЗНАЧЕНИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

АС - Аварийная ситуация.

АЭС - Атомная электрическая станция.

АЭУ - Атомная энергетическая установка.

ВХР - Водно-химический режим.

ГЦН - Главный циркуляционный насос.

КНТ - Концепция напряжения течения: упрошенный подход механики разрушения, основанный на анализе потери несущей способности нетто-сечения, который предполагает, что вязкое разрушение будет происходить, когда эффективное напряжение в поперечном сечении компонента с трещиной локально достигнет напряжения течения материала.

КРПН - Коррозионное растрескивание под напряжением.

КРТ - Критический размер трещины размер трещины, рассчитанный методами механики разрушения, который вызывает разрушение компонента при заданной нагрузке.

МКРПН - Межкристаллитное коррозионное растрескивание под напряжением.

МРЗ - Максимальное расчетное землетрясение.

МРН - Максимальная расчетная нагрузка суммарная нагрузка, вызывающая максимальные расчетные напряжения в рассматриваемом сечении компонента при наиболее неблагоприятной комбинации режимов нагружения.

ННУЭ - Нарушение нормальных условий эксплуатации.

НТД - Нормативно-техническая документация.

НУЭ - Нормальные условия эксплуатации.

ППН - Предельная пластическая нагрузка, нагрузка, при достижении которой сечение компонента с трещиной становится полностью пластическим и напряжения в нетто-сечении достигают предела текучести.

РУ - Реакторная установка.

САОР - Системы аварийного охлаждения реактора.

СКТ - Система контроля течи.

ТПР - Течь перед разрушением.

УЗК - Ультразвуковой контроль.

NRC - Комиссия по надзору за ядерной безопасностью в США.

RSK - Комиссия ядерной безопасности в ФРГ.

Анализ по механике разрушения: расчет, который связывает значения напряжений в окрестности вершины трещины, возникающих от действия напряжений в конструкции, с размером трещины, которая могла бы вызвать разрушение или определяет площадь раскрытия трещины.

Анализ стабильности трещины: определение предельных условий, при которых приложенная нагрузка к компоненту с трещиной не вызывает нестабильного распространения трещины.

Анализ чувствительности: расчетная оценка влияния входных параметров (свойств материала, напряженного состояния, морфологических параметров трещины и др.) на коэффициенты запаса.

Архивный материал: части металла, вырезанные из компонента во время сборки, которые не были подвержены эксплуатационным нагрузкам и воздействию среды.

Валидация: процедура, предназначенная для проверки точности выбранных расчетных методов с использованием других апробированных методов или экспериментов.

Верификация: обоснование консерватизма расчетных моделей, методов и программ, применяемых в технических анализах, посредством проведения различных проверочных процедур таких, как экспериментальные исследования на полномасштабных моделях и натурных компонентах, типовые испытания, или путем сравнения результатов расчета с результатами экспериментально обоснованных круговых тестовых вычислений (benchmark - расчеты).

Вязкость: способность материала пластически деформироваться перед разрушением.

Динамический анализ: анализ условий стабильности компонента с трещиной при динамическом воздействии.

Динамическое воздействие: воздействие, связанное с ударными силами, обусловленными внешними и внутренними условиями, землетрясением, вибрацией и др.

Комплексная трещина: трещина неправильной формы с большим разменом по внутренней поверхности компонента, которая может выходить на наружную поверхность локально образуя сквозную трещину.

Компонент: элементы оборудования и трубопроводов АЭУ, выполненные в форме целого изделия, которые выполняют определенные эксплуатационные функции.

Концепция ТПР: концепция, означающая, что проектирование и выбор материалов гарантируют невозможность полного разрушения компонента со сквозной трещиной без предварительного существования стабильной течи, которая может быть заблаговременно обнаружена до того момента, когда трещина достигнет критического значения по условиям нестабильности.

Коэффициент запаса ТПР: коэффициент безопасности, учитывающий неопределенности в свойствах материала, описании постулированного дефекта, условиях нагружения, обнаружении течи и расчетных методах.

Критическая зона: область сварных швов трубопроводов или компонента, характеризуемая наихудшим сочетанием максимальных напряжений и наименьших свойств материалов

Методология ТПР: технически установленный подход, позволяющий исключить из проектного базиса рассмотрение динамических эффектов от постулируемого гильотинного разрушения в системах трубопроводов с высокой запасенной энергией.

Начальный дефект: одиночный поверхностный дефект в критической зоне компонента, размер которого устанавливается из обработки результатов неразрушающего контроля металла.

Оборудование: сосуды давления (парогенератор, барабан-сепаратор, коллектор, корпус насоса, корпус регулирующих и запорных задвижек и другие элементы), находящиеся под действием внутреннего давления во время эксплуатации АЭУ.

Постулированная трещина: сквозная трещина, искусственно введенная в критические зоны компонента для последующего расчетного обоснования по принятой процедуре.

Проектная документация: комплект документов, который обеспечивает полный базис для проектирования и конструирования, и который содержит следующие основные документы: паспорт на оборудование и трубопроводы, инженерный проект оборудования и трубопроводов, инженерный базис безопасности конструкции и эксплуатации АЭУ.

Расчет расхода теплоносителя: термогидравлический расчет расхода истечения теплоносителя из стабильной сквозной трещины при нормальных условиях эксплуатации, основанный на неравновесной пароводяной модели двухфазного потока.

Расчетная процедура: регламентированная последовательность и установленные критерии для расчетного обоснования концепции ТПР с использованием различных методов механики разращения.

Система контроля течи: совокупность систем, обеспечивающих своевременное обнаружение течи и соответствующую возможность воспринимать и определять месторасположение течи в случае, при котором компонент, удерживающий теплоноситель, теряет свою герметичность.

Течь: место разгерметизации или процесс истечения теплоносителя (жидкости или пара) через границы давления, прокладки и сквозные дефекты в компонентах.

· Допускаемая течь: см. Раздел 8.

· Недопускаемая течь: см. Раздел 8.

· Идентифицированная течь: см. Раздел 8.

· Межсистемная течь: см. Раздел 8.

· Неидентифицированная течь: см. Раздел 8.

Трещина с выявляемой течью: сквозная трещина, постулируемая в критических зонах анализируемых трубопроводов или компонентов, размер которой достаточен для ее надежного обнаружения системами контроля течи.

Трубопроводы: совокупность деталей и сборочных единиц из труб с относящимися к ним элементами (коллекторами, тройниками, переходами, отводами, арматурой и т.п.), предназначенная для транспортировки рабочей среды от одного оборудования к другому.

3. ОБЩИЕ ЦЕЛИ И НАЗНАЧЕНИЕ

3.1. Методология ТПР используется как технически оправданный подход, направленный на повышение эксплуатационной безопасности АЭУ. Успешное применение концепции ТПР позволяет исключить рассмотрение последствий динамических воздействий, возникающих от аварии типа LOCА, связанной с постулируемым гильотинным разрушением трубопроводов групп А и В с высокой запасенной энергией, и тем самым, сократить число конструкционных мер по противодействию последствиям такого рода разрушения.

3.2. Этот документ определяет общие положения, методологию, предпосылки и основные требования для возможности применения концепции ТПР к оборудованию и трубопроводам АЭУ, работающим в контакте с водой, пароводяной смесью и паром. Документ содержит также методические рекомендации для расчетного обоснования концепции ТПР, требования к верификационным процедурам, объему и содержанию представляемой технической документации, необходимой для практического использования полученных результатов.

3.3. Удовлетворение положений настоящего руководства не отменяет действующих требований к существующим системам безопасности и не означает, что можно отказаться от таких средств защиты, как контайнмент, системы аварийного охлаждения активной зоны реактора, системы локализации аварий и т.п.

4. ОБЩИЕ ПОЛОЖЕНИЯ

4.1. Область применения

4.1.1. Настоящее руководство содержит общие требования по доказательству применимости концепции безопасности ТПР к трубопроводам АЭУ, на которые распространяются действующие «Общие положения обеспечения безопасности атомных станций (ОПБ-88/97)» / ПНАЭ Г-1-011-97/, «Правила устройства и безопасной эксплуатации оборудования и трубопроводов АЭУ» /ПНАЭ Г-7-008-89/, «Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок» /ПНАЭ Г-7-002-86/, «Нормы проектирования сейсмостойких атомных станций» /ПНАЭ Г-5-006-87/, документы «Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения» /ПНАЭ Г-7-009-89/ и «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля» /ПНАЭ Г-7-010-89/

4.1.2. Положения руководства распространяются на оборудование (тонкостенные сосуды давления, R/t > ~ 10) и трубопроводы групп А и В номинальным диаметром DN ≥ 150 мм изготовленные из сталей перлитного класса и коррозионностойких сталей аустенитного класса, работающие под давлением более 2 МПа в диапазоне расчетных температур от 100 до 350 °С проектирование, конструирование, изготовление, монтаж, пуск и эксплуатация которых осуществляется в полном соответствии с требованиями действующих нормативно-технических документов, перечисленными в п. 4.1.1.

4.1.3. Положения руководства не применяются к корпусам реакторов, парогенераторам барабан сепараторам, а также оборудованию, компонентам и трубопроводам для которых

· Номинальный диаметр DN < 150 мм; в этом случае целостность границ давления и конструкционная прочность должна гарантироваться выполнением всесторонней программы эксплуатационного контроля с последующей оценкой полученных результатов в соответствии с требованиями действующих НТД.

· Свойства используемых материалов недостаточно вязкие, т.е. критическая температура хрупкости, TK, более 20 °С, или значение ударной вязкости КСV при расчетных температурах ниже 60 Дж/см2.

· Сравнимый опыт эксплуатации указывает на возможность их разрушения вследствие неучтенных в проекте значительных деградационных механизмов или специфических воздействий, таких как коррозия (в частности, МКРПН, коррозионное растрескивание под напряжением), эрозия, растрескивание под действием окружающей среды, гидравлический удар, стратификация, температурная флуктуация, впрыск холодной воды, старение, вибрация, высоко- и малоцикловая усталость, ползучесть, хрупкое разрушение, и не продемонстрировано, что компенсирующие меры, принятые для удержания этих явлений в приемлемых границах являются достаточными.

· Общая оценка повреждаемости не обеспечивает проектный ресурс эксплуатации.

· Косвенные воздействия такие, как пожары, летящие осколки и падение различных предметов, перемещение или разрушение близко расположенных компонентов, систем или оборудования, отказ опор и т.п.*) может привести к их существенной деградации или разрушению.

__________________

*) Потенциал для разрушения основного оборудования и опор оборудования, которые в свою очередь, могли бы вызвать разрушение (разрыв) присоединенных трубопроводов с высокой запасенной энергией, а также близко расположенных систем может рассматриваться только, если это оборудование и опоры не являются сейсмостойкими.

4.2. Основные предпосылки для применения концепции ТПР

4.2.1. Выполнение требований п. 4.1.1 и п. 4.1.2 является основной предпосылкой для возможности применения концепции ТПР. Организация, имеющая лицензию ГАН РФ на право конструирования оборудования объектов использования атомной энергии, должна представить техническое обоснование безопасности (ТОБ) для данной АЭУ, общий базис для проектирования по отношению к способности компенсировать аварийную потерю теплоносителя и классифицировать оборудование, трубопроводы и системы на основе их функций и значения по отношению к безопасности.

4.2.2. В соответствии с п. 4.1.3, требуется продемонстрировать дополнительную уверенность в структурной целостности границ давления компонентов, достигаемой за счет выполнения основных (А и В) и резервных (с и d) технических принципов применимости концепции ТПР (концепции исключения разрушения, используемая в ФРГ):

А. Принципа качества оборудования, компонентов и трубопроводов (Табл. 1), достигаемого за счет оптимального проектирования и изготовления, чтобы обеспечить границы, удерживающие давление в проектном базисе безопасности:

- высококачественные вязкие материалы;

- консервативные ограничением напряжений, исключением пиковых напряжений за счет оптимального проектирования и конструирования;

- гарантия применения оптимальных технологий производства изготовления и монтажа;

- гарантия применения оптимальных технологий испытаний, предэксплуатационного контроля;

- знание и оценка тяжелых аварийных условий, (например LOСА), если такие имеются;

- анализ среды теплоносителя.

В. Принципа контролируемой эксплуатации (Табл. 2), достигаемого за счет необходимых организационных предпосылок и эксплуатационного контроля:

- квалификация обслуживающего персонала (от НУЭ вплоть до тяжелых аварийных условий);

- учет опыта предшествующей эксплуатации (основные причины разрушения, ошибки оператора, статистическая обработка течей / разрушений);

- контроль условий и эксплуатационных параметров;

- управление контролируемыми аварийными нагрузками;

- контроль переходных режимов;

- контроль компонентов;

- контроль течи;

- программы обслуживания и квалифицированного контроля металла при эксплуатации:

С. Принципа граничных условий погружения (Табл. 3), достигаемого в результате рассмотрения всего возможного спектра эксплуатационных нагрузок, а также предельных условий нагружения по отношению к нормальным условиям эксплуатации, нарушению нормальных условий эксплуатации, аварийным условиям и ситуациям с точки зрения человеческого фактора, отказа систем, внутренних и внешних воздействий, сейсмических событий, дополнительных или специфических нагрузок, гидравлического удара, стратификации, коррозии, механизмов трещинообразования и других деградационных механизмов.

D. Принципа контролируемых механизмов разрушения, достигаемого за счет применения аттестованных программ и верифицированных методов механики разрушения, а также путем выполнения экспериментальных исследований, включая натурные испытания на разрушение.

Для данного компонента требования принципов А и В могут быть удовлетворены также и на уровне баланса. Компоненты АЭУ первых очередей могут иметь недостатки в части конструирования, что может быть скомпенсировано, например, за счет усиления эксплуатационного контроля, и наоборот, для проектов новых установок. Требование резервных принципов а) и в) должны быть полностью выполнены. Степень выполнения этих требований должна быть оценена на индивидуальной основе, что даст в результате классификацию по позициям с исключение разрушения (когда достигаются все четыре принципа), низкой вероятностью разрушения или удерживаемым разрушением.

4.2.3. Результаты расчетов для данной АЭУ, относящиеся к обеспечению структурной целостности границ давления компонентов, дополненные результатами, полученными из исследовательских программ, включая испытания на разрушение полномасштабных моделей, накопленными данными по эксплуатационному контролю и контролю течей для рассматриваемых компонентов и трубопроводов (или их аналогов), следует использовать здесь в качестве обоснования возможности применения концепции ТПР. Накопленный сравнимый опыт эксплуатации должен показать, что рассматриваемые компоненты и трубопроводы не подвержены чрезмерным/непредсказуемым случаям нагружения (например, гидравлический удар) и механизмам трещинообразования, (например, коррозионное растрескивание под напряжением и усталость), которые могли бы привести в результате к разрушению, или продемонстрировать, что профилактические и компенсирующие меры, принятые для удержания этих явлений (сложных для точной оценки) в приемлемых границах являются адекватными, а опасность разрушения маловероятна.

4.2.4. На базе этого рассмотрения, анализируемые компоненты и трубопроводы могут быть квалифицированы как приемлемые для дальнейшей оценки методами механики разрушения. Для новых проектов АЭУ расчетное обоснование применимости концепции ТПР должно быть выполнено на этапе конструирования. Своевременное обнаружение течи теплоносителя позволяет предотвратить возможный разрыв трубопровода и, таким образом, повысить эксплуатационную безопасность АЭУ.

5. ОСНОВНЫЕ ПОЛОЖЕНИЯ И МЕТОДОЛОГИЯ КОНЦЕПЦИИ ТПР

Методология концепции ТПР используется для доказательства того факта, что в системах трубопроводов с высокой запасенной энергией жидкости или пара течь появиться задолго до того, как гильотинное разрушение (или его эквивалент при продольном направлении разрушения) может произойти. Для применения концепции ТПР обязательные требования (п. 4.1.2) и предпосылки, которые даны как технические принципы (раздел 4.2) должны быть выполнены с учетом оценки ограничивающих факторов (п. 4.1.3). Поэтому для применения концепции ТПР к системе трубопроводов требуется:

а) продемонстрировать, что дополнительные/специфические нагрузки или механизмы растрескивания не могут вызвать разрушение компонентов или трубопроводов;

б) удостовериться, что системы контроля течи являются достаточно надежными, обеспеченными, различными и чувствительными, и что с точки зрения механики разрушения существует запас на обнаружения сквозной трещины.

При соблюдении этих требований основные положения концепции ТПР могут быть сформулированы следующим образом:

- полное разрушение компонентов давления и трубопроводов, изготовленных из вязких материалов практически исключено;

- течь будет надежно выявлена значительно раньше любого нестабильного роста трещиноподобного дефекта, который мог бы дать в результате внезапное разрушение.

После того, как рассматриваемая система трубопроводов проверена на дополнительные специфические нагрузки, механизмы растрескивания и повреждаемости и в результате определена потенциально приемлемой для концепции ТПР, она подвергается строгой оценке с позиций механики разрушения и термогидравлического анализа. Цель этой оценки состоит в демонстрации, что сквозная трещина, через которую реализуется расход теплоносителя при нормальных условиях эксплуатации (НУЭ), является стабильной при максимальной аварийной нагрузке и что, результирующая течь будет своевременно обнаружена даже при маловероятной ситуации, при которой трещина способна развиваться.

Стабильно растущая сквозная трещина должна быть обнаружена установленной системой контроля течи (СКТ) при НУЭ задолго до того, как катастрофическое разрушение может произойти. Раннее выявление течи позволяет принять неотложные меры, чтобы избежать любого дальнейшее повреждение рассматриваемого компонента, а также близко расположенных систем и компонентов. По этим причинам, надежное обнаружение течи является также частью общей концепции ТПР или концепции конструкционной целостности. В случае, когда компонент, удерживающий теплоноситель теряет свою герметичность. СКТ должна обеспечить раннюю идентификацию и приемлемую способность отреагировать на течь и определить ее месторасположение; дальнейший интерес состоит уже в определении расхода теплоносителя для введения в действие соответствующих мероприятий (см. гл. 8).

Техническое обоснование концепции ТПР базируется на следующих основных элементах:

- Знание проектных особенностей рассматриваемой системы трубопроводов;

- Знание примененных материалов (основного металла, зоны сплавления, металла сварного шва) по отношению к механическим свойствам, пластичности, вязкости разрушения, усталости, сопротивлению коррозии и старению;

- Знание технологии изготовления для оценки остаточных напряжений;

- Общая оценка и знание опыта эксплуатации с целью продемонстрировать, что наряду с учтенными в проекте видами неблагоприятных воздействий не следует ожидать никаких специфических нагрузок или механизмов растрескивания, или продемонстрировать, что уже предпринятые компенсирующие мероприятия являются адекватными;

- Знание реальной геометрии, граничных условий опирания и условий нагружения системы для разработки расчетной модели определения напряженного состояния;

- Квалифицированный расчет напряженного состояния всей системы трубопроводов;

- Оценка устойчивости опор тяжелых компонентов;

- Оценка способности предэксплуатационного и эксплуатационного контроля металла;

- Оценка систем мониторинга условий эксплуатации;

- Знание возможностей системы контроля течи;

- Квалифицированное расчетное обоснование ТПР, включая расчет усталостного роста дефекта, анализ стабильности трещины и термогидравлический анализ скорости истечения теплоносителя;

- Демонстрация приемлемых коэффициентов запаса с учетом неопределенностей в состоянии материалов, описании дефекта, условий нагружения и расхода теплоносителя;

- Экспериментальное обоснование поведения по типу течь перед разрешением.

Обоснование концепции ТПР следует выполнять отдельно для каждой системы трубопроводов на индивидуальной основе, с использованием фактических данных по нагрузкам и геометрии.

5.1. Нормативный базис

Обзор существующих подходов к применению концепции ТПР к системам трубопроводам показывает, что все они в большей части основаны на двух применяемых в США (NRC/NUREG-1061 и стандарт 3.6.3) или ФРГ (Simens/RSK/GRS) законодательных процедурах. В обоих случаях расчетному анализу подлежат зоны сварных швов трубопроводов с высокой запасенной энергией, где реализуется наибольшая вероятность возникновения и распространение дефектов. Процедуры применяются для трубопроводов номинальным диаметром более 150 мм, выполненных из вязких материалов. При необходимости, немецкая процедура может быть применена для трубопроводов меньших диаметров, если дополнительно выполняется одно из следующих требований: низкие напряжения или короткий срок службы АЭУ.

Основные элементы расчетного обоснования ТПР с использованием детерминированной механики разрушения и термогидравлического анализа следующие:

1) Для трубопровода или компонента потенциально приемлемого для применения концепции ТПР проанализировать спектр нагружения, свойства материала и возможности СКТ (чувствительность, время реагирования, точность определения места течи).

2) В местах, где действуют наибольшие напряжения в сочетании с минимальными свойствами материала (сертификатных или, что более предпочтительно, полученных экспериментально на архивном материале основного металла и сварного соединения), постулируются начальный поверхностных дефект вероятного размера (условный дефект) и сквозная трещина с достаточно большим размером, чтобы результирующая течь могла быть гарантировано обнаружена установленной СКТ в режиме нормальной эксплуатации.

3) Продемонстрировать, что условный дефект не может значительно вырасти в течение одного срока службы АЭУ.

4) Рассчитать размер обнаруживаемой при НУЭ постулируемой трещины 2сLD и критический размер трещины, 2cс, которая при МРН могла бы дать в результате нестабильный рост трещины (например, гильотинное или продольное разрушением.

5) Оценить коэффициенты запаса между постулируемой трещиной и критическим размером трещины.

Оценка стабильности трещины выполняется при максимальной аварийной/расчетной нагрузке (МРН) с использованием методов механики разрушения, основанных на анализе пластического коллапса нетто - сечения (например, теория предельной пластической нагрузки и концепция напряжения течения) или схемах оценки интеграла в сочетании с нижними огибающими фактических свойств материала. Для трубопровода с кольцевой трещиной МРН обычно реализуется в режиме максимального расчетного землетрясения (МРЗ), наложенного на режим НУЭ. Для трубопровода с осевой трещиной МРН определяется максимальным внутренним давлением, вызванным различными переходными режимами, нарушениями нормальных условий эксплуатации (ННУЭ) и аварийными ситуациями (АС). Поэтому все потенциальные дополнительные специфические нагрузки, представляющие интерес, включая гидравлический удар, должны быть оценены при определении МРН.

5.1.1. Процедура NUREG-1061/NRC 84/ (аналог - методика М-ТПР-01-93 /М-ТПР 93/)

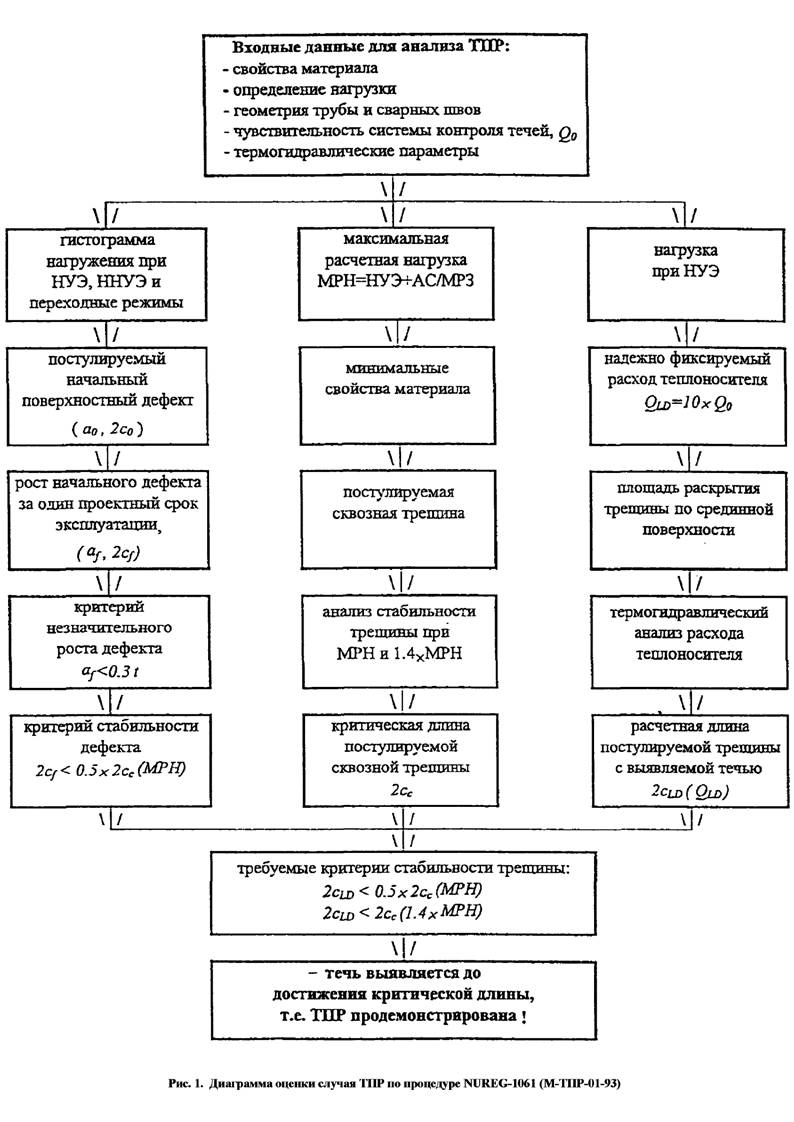

Методология ТПР, основанная на Standard Review Plan 3.6.3 /NRC 86/, была принята в США в качестве технически оправданного подхода для исключения гильотинного разрушения систем трубопроводов с высокой запасенной энергией. Расчетная процедура, представленная в NUREG-1061 /NRS 84/, аналог использовался в методике М-ТПР-01-93 /М-ТПР 93/, была разработана с целью продемонстрировать, что (а) течь из постулируемой сквозной трещины будет обнаружена и (b) это трещина будет оставаться стабильной и не вызовет разрушения при воздействии максимальной аварийной нагрузки (например, даже в случае; если МРЗ произойдет до обнаружения течи). Процедура (рис. 1) основана главным образом на детерминированной механики разрушения с введением достаточных коэффициентов запаса на способность обнаружить течь, максимальную расчетную нагрузку и размер предварительно существующей обнаруживаемой сквозной трещины, через которую реализуется течь. 2сLD.

Особенности процедуры, применяемой для систем трубопроводов, следующие:

· Критические зоны должны быть определены для основных материалов, сварных соединений и мест приварки трубопроводов к патрубкам оборудования (safe ends).

· Размер условного дефекта, постулируемого в критических в зонах, выбирается в соответствии с критериями приемлемости XI части Кода ASME/ASME 92/.

· Для трубопроводов с водяной и пароводяной средой расчетный расход теплоносителя через постулируемую трещину, QLD, при нормальных условиях эксплуатации должен быть в 10 раз больше, чем минимальная чувствительность установленной внутри контайнмента системы контроля течи, QO, составляющая 3,8 л/мин в течение одного часа. Для кипящих трубопроводов реакторов BWR требуемая минимальная чувствительность СКТ, QO составляет 19 л/мин в течение одного часа, а постулируемый размер трещина течи, 2сLD определяется расходом теплоносителя, QLD, равным 95 л/мин. Если реальная оценка показывает, что чувствительность СКТ выше требуемой Стандартом 3.6.3, то она может быть использована.

· Введение столь большого запаса 10 на способность СКТ требуется для гарантированного выявления течи с учетом таких неопределенностей в методологии ТПР, как морфология трещины, двухфазность потока истечения и точность определения площади течи.

· Достаточное сопротивление, против сейсмических воздействий должно быть продемонстрировано анализом по механике разрушения, показывающим, что трещина с выявляемой течью, 2cLD (например, которая дает 38 л/мин) остается стабильной при нагрузках в режиме (НУЭ + МРЗ) с предписанными запасами: коэффициент 2 на размер трещины течи, 2cLD по отношению к критической длине трещины, 2сс и коэффициент 1,4 на МРН. Коэффициент запаса 1,4 может быть снижен до значения 1,0, если все динамические нагрузки суммируются по абсолютной величине и добавляются к нормальным напряжениям как растягивающие компоненты.

5.1.2. Процедура Siemens /KWU 96/ (аналог - методика М-ТПР-РУММ-01-97 /М-ТПР 97/)

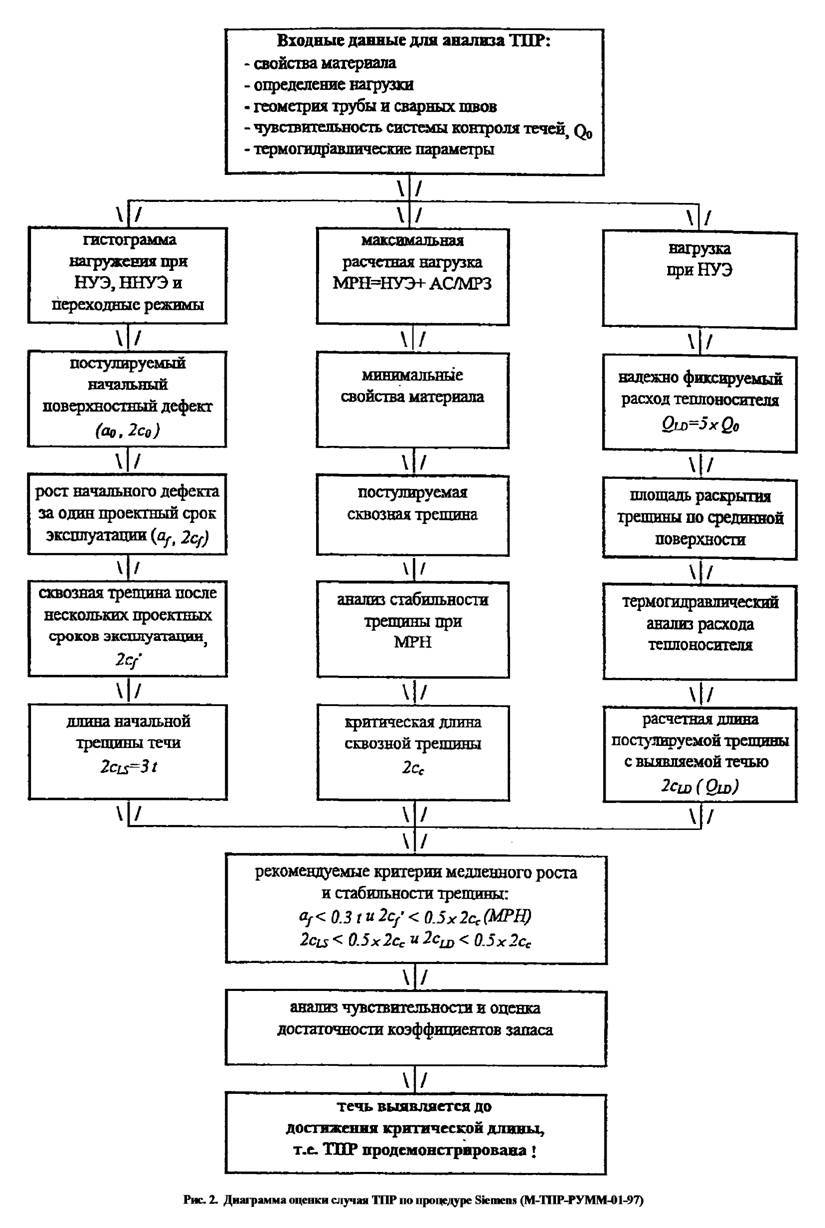

Немецкая процедура (Рис. 2) является существенной частью концепции предотвращения разрушения, используемой в Германии с 1974 г. /KWU 95, BAR 97/. Поведение по типу «течь перед разрушением» демонстрируется для систем трубопроводов на основании того факта, что рост условного дефекта через толщину стенку даже при многократных сроках службы АЭУ приведет к образованию течи, которая может быть обнаружена и результирующая длина трещины течи имеет вполне достаточный коэффициент запаса по отношению к критической длине сквозной трещины.

Характерные черты немецкой детерминированной процедуры включают в себя:

· Характеризацию начального дефекта (или условного дефекта) в компонентах путем переноса результатов неразрушающих методов контроля в максимальные размеры дефектов. Условные дефекты представляют собой одиночные полуэллиптические кольцевые или осевые поверхностные дефекты глубиной, аo, и общей длиной на поверхности, 2со. Исходный дефект используется в расчете усталостного роста дефекта и демонстрации поведения по типу ТПР.

· Демонстрацию усталостного роста условного дефекта, приводящего к ТПР. Расчет выполняется с неограниченным количеством собранных блоков циклического нагружения, чтобы показать фундаментальную тенденцию усталостного роста трещины по отношению к форме ее эволюции и результирующую стабильную течь, запроектный усталостный рост трещины может провести к двум ситуациям:

1) если трещина распространяется через толщину стенки или перемычка разрушается без нестабильности в кольцевом или осевом направлении (2сf < 2сс) тогда условие «течь перед разрушением» продемонстрировано;

2) если трещина становится критической прежде, чем она прорастет через толщину стенки (2сf > 2сс), тогда реализуется условие «разрушение перед течью».

· Для демонстрации критериев «течь перед разрушением» (2сf < 2сс, 2сLD < 2сс) достаточные коэффициенты безопасности должны быть достигнуты. Если эти критерии не удовлетворяются, тогда, чтобы гарантировать целостность границ давления эквивалентные меры безопасности (например, эксплуатационный контроль, мониторинг условий и нагрузок должны быть приняты во внимание.

5.2. Методология концепции ТПР

5.2.1. Методология ТПР главным образом базируется на анализе проектных условий нагружения с учетом возможных отклонений от них для действующих АЭУ, способности производства обеспечить требуемое качество компонентов, оценке методов контроля за состоянием металла и мониторинга условий эксплуатации, оценке возможностей системы обнаружения течи и анализе истории эксплуатации данных компонентов или их аналогов на других АЭУ с позиций учета всех чрезмерных/специфических нагрузок или механизмов трещинообразования. Все потенциальные и выявленные механизмы повреждения компонентов, вызванные внешними и внутренними воздействиями должны быть тщательно проанализированы, а негативные последствия их влияния на целостность компонентов в процессе эксплуатации должны быть сведены к минимуму.

5.2.2. Для определения граничной нагрузки на рассматриваемые трубопроводы и компоненты необходимо проанализировать все проектные условия нагружения для всех режимов эксплуатации, включая аварийные. Дополнительно следует проанализировать специфические нагрузки, которые могут возникать в результате различных переходных и аварийных режимов эксплуатации, например, гидравлический удар, стратификация, а также косвенных воздействий например, разрушение близко расположенных систем или компонентов, если для этого имеются проектные предпосылки или об этом свидетельствует накопленный опыт эксплуатации.

5.2.3. Необходимо быть уверенным, что расчетный дефект постулируется в местах наименее благоприятной комбинации напряжений и свойств материала. Когда дефект постулируется, то наиболее вероятное его расположение в зонах сварных швов, а не в основном металле. Соответственно, все наиболее нагруженные сварные швы должны быть проанализированы.

5.2.4. Необходимо продемонстрировать, что расход теплоносителя из сквозной трещины, будет на самом деле обнаружен проектной или установленной системой контроля течи во время эксплуатации и нет опасности катастрофического разрушения до ее выявления.

5.3. Расчетные процедуры

5.3.1. В соответствии с общей процедурой расчета, должно быть продемонстрировано, что постулированная сквозная трещина является стабильной при максимальной расчетной/аварийной нагрузке (МРН), например, в режиме НУЭ÷МРЗ. Анализ стабильности трещины при МРН базируется на использовании результатов определения напряженного состояния для всей системы трубопроводов, минимальных свойств материала и верифицированных методов нелинейной механики разрушения: (i) консервативных инженерных методов (предельная пластическая нагрузка и концепция локального напряжения течения); (ii) более усложненных методов упругопластической механики разрушения (двухпараметрическая процедура R6/3, J/JR - метод и др.). Оценка скорости истечения теплоносителя через сквозную трещину при нормальной эксплуатации на полной мощности выполняется с использованием методов термогидравлического анализа и базируется на результатах определения напряженного состояния, а также площади раскрытия трещины, рассчитанной с использованием методов механики разрушения и верхних огибающих свойств материала.

5.3.2. В соответствии с процедурой Siemens, анализ усталостного роста начального поверхностного дефекта (глубиной, ао, и длиной, 2со) должен продемонстрировать, что (а) начальный дефект не достигнет критического размера и не превратится в сквозную трещину в течение проектного срока эксплуатации установки, и (б) сквозная трещина, образовавшаяся в течение многократно увеличенного срока эксплуатации, будет стабильна и надежно выявлена установленной системой контроля течи.

5.3.3. Начальный размер дефекта определяют либо по результатам анализа данных неразрушающего контроля металла, либо устанавливают консервативно на начало эксплуатации: ао = 0,2t и со = 1,0t , (где t обозначает толщину стенки рассматриваемого элемента), но не менее 4 × 20 мм и не более 10 × 50 мм.

5.3.4. Для рассматриваемых элементов на каждой стадии расчетного анализа стабильности трещин, скорости истечения теплоносителя и докритического роста трещины должны использоваться только аттестованные или верифицированные методы и программы расчета.

5.3.5. Расчетными критериями применимости концепции ТПР служат коэффициенты запаса на способность системы контроля течи обнаружить истечение теплоносителя, на размер выявляемой трещины и максимальную расчетную нагрузку (МРН). Эти коэффициенты либо предписаны (процедура NUREG-1061), либо должны быть определены расчетом с последующей оценкой их достаточности (процедура Siemens). В последнем случае для оценки резервных коэффициентов запаса выполняется анализ чувствительности полученных результатов к неопределенности входных параметров.

· Предписанные коэффициенты запаса по процедуре NUREG-1061 (Рис. 1) составляют:

- коэффициент 10 на чувствительность системы контроля течи;

- запас 2 на длину постулируемой сквозной трещиной (отношение 2сс к 2сLD);

- запас 1,4 на максимальную расчетную нагрузку (стабильность постулируемой сквозной трещины 2сLD при нагрузке 1,4 × МРН). Этот запас снижается до 1,0. если максимальные динамические нагрузки определяются по методу абсолютного суммирования.

· Рекомендованные коэффициенты запаса по процедуре Siemens (Рис. 2) составляют:

- коэффициент не менее 5 на чувствительность системы контроля течи;

- запас 2 на длину начальной трещины течи 2сLD (отношение 2сс к 2сLS, где 2сLS = 3t,

- запас 2 на длину постулируемой сквозной трещины (отношение 2сс к 2сLD).

· Если эти запасы не могут быть удовлетворены, концепция ТПР в ее расчетной части считается не применимой к анализируемым системам трубопроводов.

Диаграмма для расчетной часта концепции ТПР в соответствии с процедурой NUREG-1061 (аналог - методика М-ТПР-01-93) показана на рис. 1. Диаграмма для расчетной процедуры ТПР в соответствии с процедурой Siemens (аналог - методика М-ТПР-РУММ-01-97) показана на рис. 2. Используемые методы и критерии даны на рис. 3.

6. ОБЩИЕ ТРЕБОВАНИЯ

Общие требования включают в себя требования к качеству компонентов и эксплуатационному контролю. Вся проектная, конструкторская, технологическая и эксплуатационная документация на оборудование и трубопроводы должна отвечать требованиям Правил /ПНАЭ 08/. При рассмотрении материалов по допущению применимости концепции ТПР к рассматриваемым компонентам и трубопроводам, интегрированная оценка их соответствия общим требованиям концепции ТПР выполняется ГАН РФ или экспертной организацией, имеющей лицензию.

6.1. Требования к качеству компонентов

Качество компонентов достигается за счет выполнения требований документов серии ПНАЭ при проектировании, изготовлении и монтаже (Принцип качества, рис. 1).

6.1.1. Требования к проектированию

6.1.1.1. Конструкция оборудования и трубопроводов должна отвечать требованиям Правил /ПНАЭ 08/ и Норм /ПНАЭ 02/. В соответствии с проектом АЭУ, все элементы оборудования и трубопроводов должны в течение запланированного ресурса выполнять свои функции при всех возможных режимах эксплуатации, полный перечень которых должен содержаться в проекте. Конструкторская организация определяет также всю номенклатуру расчетных режимов и спектр нагрузок, в том числе эксплуатационные параметры в режиме НУЭ, возможные отклонения от нормальных условий эксплуатации, переходные режимы, количество возможных циклов нагружения, предельные условия нагружения, ННУЭ, аварийные ситуации и аварийные условия, отказы систем, другие внутренние и внешние воздействия.

6.1.1.2. При проектировании АЭУ достижение требуемого качества компонентов обеспечивается за счет классификации оборудования и трубопроводов, выбора оптимальной рабочей среды и водно-химического режима, использования коррозионностойких конструкционных материалов, оптимального проектирования и конструирования (Принцип обеспечения качества, Табл. 1).

6.1.1.3. При проектировании и конструировании оборудования и трубопроводов помимо удовлетворения требований Правил /ПНАЭ 08/ и Норм /ПНАЭ 02/ следует стремиться обеспечить:

· снижение количества сварных швов:

- использование бесшовных, цельных компонентов,

- минимизацию продольных сварных швов в компонентах,

- исключение спиральных сварных швов в компонентах,

- минимизацию разнородных сварных соединений,

- исключение сварных швов выполненных с применением конусных переходов,

- снижение количества монтажных швов, выполненных ручной сваркой;

· ограничение возможности возникновения пиков напряжений за счет:

- установки квалифицированных опор, гарантирующих свободные температурные перемещения,

- компенсации тепловых расширений,

- наличия прямых участков у патрубков и арматуры,

- использования колен с прямыми участками,

- гладких переходов по толщине стенки между различными компонентами,

- снижения геометрических допусков и несовпадений в соединениях;

· возможность проведения осмотра компонентов и доступность сварных соединений для контроля неразрушающими методами после изготовления, монтажа и в процессе эксплуатации;

· возможность дренажа теплоносителя, дезактивации поверхностей и удаления дезактивирующих растворов, а также рабочей среды и конденсата, образующегося в процессе разогрева и расхолаживания контура;

· заданные параметры теплоносителя (давление и температура) за счет установки защитных систем, предохранительных и контрольно-измерительных устройств.

6.1.1.4. В проектной документации должны быть представлены следующие сведения:

- классификация компонентов, (группы оборудования и трубопроводов, категории сварных соединений);

- перечень используемых материалов (основной, сварочные, наплавки);

- геометрия компонентов и трассировка трубопроводных систем, изометрические характеристики и размеры;

- данные по опорам и подвескам (размещение, типы, характеристики и квалификация, возможности отказа или заклинивания);

- данные по контрольным, регулирующим и запорным клапанам (размещение, талы, характеристики возможность их отказа);

- особенности присоединения концов трубопроводов к корпусу реактора, оборудованию, арматуре, главным циркуляционным насосам, коллекторам и т.д.:

- список сварных швов в трубопроводах с указанием их идентификационного номера, расположения и конфигурации (чертежи, кольцевые или продольные), типа (заводской, монтажный, аустенитный, перлитный, композитный) и категоризации согласно списку требуемых данных (как специфицированы, например из стандарта, сертификата, общие сведения, фактические данные и т.д.);

- ограничения по инспекции и обслуживанию, их последствия на обеспечение целостности границы давления;

- полный спектр нагружения в режимах НУЭ, ННУЭ и АС, при переходных эксплуатационных режимах, других внутренних и внешних динамических воздействиях, включая сейсмические;

- анализ предельных нагрузок или условий эксплуатации, которые могут неблагоприятно повлиять на состояние компонента (например, частые гидравлические и термоудары, стратификация, вибрация, отказы систем, коррозия и эрозия и др.) и привести к разрушению.

6.1.1.5. Для действующих АЭУ должно быть проанализировано соответствие проектных данных, связанных с обоснованием безопасной эксплуатации и работоспособности оборудования и трубопроводов, действующей на момент проектирования нормативной документации. Если существовавшая на момент проектирования нормативная документация отличается от документации, действующей на момент доказательства концепции ТПР, необходимо оценить эти различия с точки зрения их влияния на возможность применения положений руководства.

6.1.2. Требования к материалам

6.1.2.1. Материалы, примененные для изготовления оборудования и трубопроводов АЭУ, должны выбираться из числа приведенных в Правилах /ПНАЭ 08/, приложение 9, а сварочные и наплавленные материалы из числа предусмотренных в ОП /ПНАЭ 09/. Входной контроль сварочных и наплавленных материалов должен проводиться, согласно требованиям и указаниям ПК/ПНАЭ 10/.

6.1.2.2. В соответствие с действующими НТД применяемые материалы (основной металл, сварочные материалы и наплавка) должны выбираться с учетом технологичности, свариваемости, работоспособности в течение всего срока службы установки. Следующие высокосортные материалы должны применяться для производства компонентов и трубопроводов:

- специфицированные малоуглеродистые стали перлитного класса и коррозионно-стойкие стали аустенитного класса в качестве основного металла специфицированные материалы для антикоррозионного покрытия;

- специфицированные сварочные материалы для заводских и монтажных сварных соединений;

- специфицированные материалы под флюс и сплавы в качестве заполнителя для разнородных сварных соединений.

Применяемые материалы должны обладать:

- гарантированными химическим составом в допускаемом диапазоне разброса;

- гарантированными качественными физико-механическими свойствами, стабильными во времени;

- высокой вязкостью и пластичностью, значение ударной вязкости, KCV, при расчетной температуре должно быть не ниже 60 Дж/см2;

- коррозионной стойкостью и низкой чувствительностью к коррозионным повреждениям;

- высоким сопротивлением против термического и деформационного старения.

6.1.2.3. Качество и свойства основных материалов (полуфабрикатов и заготовок) должны удовлетворять требованиям соответствующих стандартов и технических условий и должны быть подтверждены сертификационными данными завода-изготовителя (лабораторными испытаниями).

6.1.3. Требования к качеству изготовления и монтажа

6.1.3.1. В проектах новых АЭУ, изготовление и монтаж должны выполняться в соответствии с требованиями действующих Правил /ПНАЭ 08/, Основных положений (ОП) /ПНАЭ 09/, Правил контроля (ПК) /ПНАЭ 10/, стандартов и производственно-технологической документации, регламентирующих содержание и порядок выполнения всех технологических и контрольных операций по обеспечению качества компонентов за счет гарантии применения:

- оптимальной технологии производства компонентов: методы и средства изготовления, жесткие допуски, выполнение наплавки, термическая обработка и контроль;

- оптимальной технологии сварки: сварочные материалы, автоматизированные методы, узкие кромки сварного шва, термическая обработка и т.д.;

- контроля сварных соединений после изготовления: методы, средства и объем контроля, разрушающие и неразрушающие испытания;

- оптимальной технологии монтажа: методы и средства монтажа, сварочные работы, квалификация, термическая обработка, соответствие проектной спецификации, неразрушающие испытания;

- проведения и оценки результатов гидравлических (пневматических) испытаний.

6.1.3.2. При изготовлении и монтаже основной металл, антикоррозионные покрытия и сварочные материалы должны подвергаться контролю и проверке в соответствии с действующими Правилами /ПНАЭ 08/, ОП /ПНАЭ 09/ и ПК /ПНАЭ 10/. Требуется, чтобы сварка проводилась по аттестованной технологии. Все партии сварочных материалов подлежат контролю, включающему проверку сопроводительной документации, соответствия сертификатов или паспортов на сварочные материалы требованиям технических условий на поставку. Основной металл и сварочные материалы также должны подвергаться разрушающим испытаниям (определение механических свойств при температурах 20 °С и 350 °С, критической температуры хрупкости Тko или переходной температуры и др.), включая анализ реальных/допустимых диапазонов разброса.

6.1.3.3. Контроль качества сварных соединений должен производится в соответствии с требованиями ПК /ПНАЭ 10/, согласно которым сварные соединения должны классифицироваться по различным категориям в соответствии с их влиянием на безопасность. Сварные соединения главного контура охлаждения относятся к категории I. Все типы сварных соединений (вырезанные образцы) должны подвергаться следующим методам неразрушающего контроля: визуальному и измерительному, капиллярному или магнитопорошковому, радиографическому и ультразвуковому. Оценка качества сварных соединений должна выполняться для каждого вида контроля, характеристики и количество допускаемых одиночных включений и скоплений, одиночных несплошностей должны удовлетворять требованиям соответствующих норм, представленных в ПК /ПНАЭ 10/. Трещины, непровары плоскостные дефекты, отслоения, прожоги, свищи, наплывы, кратеры, усадочные раковины, подрезы, брызги металла, групповые несплопшости, скопления и неодиночные включения, не допускаются.

6.1.3.4. Для получения разрешения на изготовление сварных соединений и наплавки должен быть выполнен полный объем аттестационных испытаний, включающий в себя неразрушающий контроль, металлографические исследования, определение механических свойств и критической температуры хрупкости.

6.1.3.5. После изготовления и монтажа сварные соединения должны подвергаться предэксплуатационному контролю с использованием различных методов неразрушающего контроля и средств эксплуатационного контроля, в объеме, соответствующим установленной категории сварных соединений (100 % для категории I). Сварные швы, для которых выявленные несплошности не удовлетворяют критериям применимости (стандартам) ПК /ПНАЭ 10/ должны быть отремонтированы в соответствии с требованиями ОП /ПНАЭ 9/. Основываясь на результатах предэксплуатационного контроля, выполненного методами разрушающего и неразрушающего контроля должен быть составить исходный «паспорт» всех компонентов и представлен эксплуатирующей организации.

6.1.3.6. После монтажа и до начала эксплуатации новых АЭУ необходимо проверить соответствие реальной трассировки, компоновки и геометрии трубопроводов, условий закрепления компонентов, месторасположения опор и подвесов проектной документации, и в случае выявленных отклонений, оценить их влияние и последствия на прочность и работоспособность оборудования и трубопроводов в целом.

6.1.3.7. Для действующих АЭУ должно быть проанализировано соответствие реализованной технологии изготовления и монтажа действующим требованиям. Если существовавшая на момент изготовления нормативная документация отличается от действующих требований, необходимо оценить эти различия с точки зрения влияния выявленных отклонений на уровень работоспособности рассматриваемого оборудования и трубопроводов.

6.1.3.8. При оценке соответствия реализованной технологии изготовления и качества монтажа действующим нормативным требованиям должны быть учтены следующие основные обстоятельства:

- количество и уровень значимости выявленных отклонений от требований действующих НТД;

- соответствие реализованной технологии требуемому качеству сварных соединений;

- применение аттестованных технологий изготовления и монтажа, исключающих заметное влияние на нагруженностъ элементов и свойства основного металла и сварных соединений;

- качество и объем заводского контроля компонентов после изготовления;

- качество и объем контроля компонентов после монтажа.

6.1.4. Требования к анализу прочности

Внедрение концепции ТПР предполагает, в частности, по возможности более точный и всеохватывающий анализ всех проектных нагрузок, действующих на оборудование и трубопроводы, чтобы продемонстрировать конструкционную прочность и структурную целостность компонентов границ давления, а также определить наиболее нагруженные зоны. В процессе эксплуатации АЭУ оборудование и трубопроводы подвергаются разнообразным силовым и температурным воздействиям, таким как давление, весовая нагрузка, температурные градиенты, вибрации, внутренние и внешние динамические воздействия. Характер и уровни этих воздействий определяются особенностями конструкции, компоновкой и трассировкой трубопроводов, расположением опор, технологией изготовления и монтажа, и условиями эксплуатации АЭУ, а также человеческим фактором. Полный спектр нагрузок должен включать в себя все проектные нагрузки, включая аварийные и сейсмические, специфические нагрузки, вызванные отказом опор, или разрушением рядом расположенных систем и компонентов, а также динамические нагрузки от постулируемых течей и разрушений трубопроводов с высокой запасенной энергией, например, DEGB.

6.1.4.1. Оборудование и трубопроводы должны быть рассчитаны на прочность в полном соответствии с требованиями Норм /ПНАЭ 02/ для всех проектных режимов, таких как нормальные условия эксплуатации (НУЭ), нарушения нормальных условий эксплуатации (ННУЭ), гидравлических испытаний (ГИ), аварийные ситуации (АС), проектное землетрясение и максимальное расчетное землетрясение (МРЗ). В соответствии с проектом АЭУ, все элементы оборудования и трубопроводов должны в течение запланированного ресурса надежно выполнять свои функции при всех возможных режимах эксплуатации, полный перечень которых должен содержаться в проекте. Расчеты на прочность должны включать в себя такие стадии как выбор основных размеров, статические расчеты на прочность, расчет на циклическую прочность, расчет на сейсмические воздействия, расчет на сопротивление хрупкому разрушению и другие специфические расчеты. Должна быть также выполнена оценка устойчивости опор всех тяжелых компонентов.

6.1.4.2. Нагрузки при нормальных условиях нагружения (внутреннее давление, вес, температурные расширения систем трубопроводов), нагрузки при переходных режимах и другие уместные нагрузки должны быть приняты во внимание при расчете на статическую прочность. Сейсмические нагрузки и динамические внутренние или внешние воздействия рассматриваются в динамических расчетах. При расчетах на циклическую прочность история нагружения определяется переходными режимами при НУЭ и ННУЭ.

6.1.4.3. При анализе прочности следует учитывать некоторые специфические дополнительные нагрузки, которые могут возникать в результате различных переходных и аварийных режимов эксплуатации, например, такие как вибрация, гидравлический удар, стратификация, температурная флуктуация, впрыск холодной воды, а также нагрузки обусловленные отказом опор или разрушением рядом расположенных систем или компонентов. Возможность появления специфических нагрузок, которые могут вызвать разрушение оборудования и трубопроводов должна быть проанализирована, а их интенсивность и частота оценена расчетным путем или определена экспериментально. Потенциал для разрушения основного оборудования и опор оборудования, которое, в свою очередь, могло бы вызвать разрыв присоединенных труб с высокой запасенной энергией, а также близко расположенных систем может рассматриваться только в том случае, если оборудование и опоры оборудования не являются сейсмостойкими.

6.1.4.4. Граничные условия для расчета напряжений и анализа усталости должны быть определены в проектной документации (Принцип граничных условий нагружения, Табл. 3). Проектную спецификацию следует дополнить нагрузками, полученными из опыта эксплуатации, из результатов пусковых испытаний и данных эксплуатационного контроля. Эта спецификация должна содержать список переходных режимов, таблицу нагрузок для каждого события применительно к рассматриваемому компоненту. В ней должны быть представлены также вышеупомянутые случаи специфических нагрузок, а также эффекты из-за ошибки человека или событий, которые уже имели место в прошлом, и которые следует учесть. Оценку конкретных специфических нагрузок следует выполнять с использованием проектных данных и опыта эксплуатации. Различные условия нагружения должны быть объединены надлежащим образом с тем, чтобы определить граничные условия нагружения.

6.1.4.5. Базируясь на этом рассмотрении, конструкторская организация должна идентифицировать и оценить количественно максимальную расчетную нагрузку (МРН), а также все переходные и аварийные режимы и их частоту. Нагрузки в режиме НУЭ скомбинированные с максимальной аварийной нагрузкой, обычно МРЗ, определяет максимальную расчетную/аварийную нагрузку (МРН), которая используется затем при анализе стабильности трещины. Переходные режимы, скомбинированные с НУЭ и ННУЭ, используется для анализа усталостного роста трещины.

6.1.4.6. Расчет на сейсмические воздействия является наиболее ответственным, поскольку методология ТПР требует анализа стабильности постулируемой кольцевой трещины в режиме НУЭ-МРЗ. Для каждого блока, величина сейсмического нагружения должна подтверждаться надзорными органами. В расчетах на сейсмическое влияние обязательно следует учитывать интенсивность МРЗ.

6.1.4.7. На основании статического и динамического расчетов на прочность (с учетом имеющихся экспериментальных данных) должны быть приведены данные о распределении напряжений для всех расчетных режимов и уместных сечений компонентов с тем, чтобы оценить напряженное состояние и идентифицировать критические зоны (наиболее напряженные зоны) конструкции. По отношению к критическим зонам каждого компонента, при оценке прочности должны использоваться категории напряжений и допустимые по условиям эксплуатации уровни напряжений из Норм /ПНАЭ 02/.

6.1.4.8. Статический и динамический расчеты должны быть выполнены с использованием консервативной расчетной схемы, учитывающей реальную компоновку трубопроводов, опор и граничных условий. Базируясь на принятой проектной спецификации, расчет напряжений для всей системы трубопроводов должен быть сделан с использованием аттестованной программы расчета. Рекомендуется подтвердить полученные результаты расчета напряжений и анализа усталости сравнительными расчетами с использованием других верифицированных компьютерных программ расчета. Для подтверждения результатов расчета напряжения, в период освоения мощности должны быть предусмотрены контрольные измерения перемещений части оборудования и трубопроводов, вибраций, деформаций, циклических нагрузок в критических зонах.

6.1.4.9. Уровень качества, обеспеченный на стадиях проектирования, изготовления и монтажа, подкрепленный расчетами на прочность, должен в дальнейшем контролироваться и периодически документироваться в соответствии с типовой программой эксплуатационного контроля.

6.2. Требования к эксплуатации и контролю

Для применения концепции ТПР должны выполняться общие требования по эксплуатации оборудования и трубопроводов и контролю за состоянием металла в процессе эксплуатации, установленные в действующих НТД серии ПНАЭ (Принцип контролируемой эксплуатации, Табл. 2).

6.2.1. Требования по безопасной эксплуатации

Основные требования по безопасной эксплуатации определены Правилами /ПНАЭ 08/.

6.2.1.1. Оборудование и трубопроводы групп А и В подлежат обязательной регистрации и техническому освидетельствованию до начала пуско-наладочных работ. Цель технического освидетельствования - установить, что оборудование и трубопроводы изготовлены и смонтированы в соответствии с проектной документацией и требованиями Правилами /ПНАЭ 08/, а также, что они находятся в исправном состоянии и возможно их использование на этапах пуско-наладочных работ и при эксплуатации АЭУ.

6.2.1.2. В соответствии с требованием Правил /ПНАЭ 08/ выдаче разрешения на постоянную эксплуатацию оборудования и трубопроводов АЭУ должны предшествовать проведение в полном объеме пусконаладочных работ, освоение проектной мощности и комплексного опробования АЭУ. Недостатки, выявленные в процессе пуско-наладочных работ, освоения мощности и комплексного опробования должны быть устранены. На этих этапах работ Нормы /ПНАЭ 02/ рекомендуют экспериментальные измерения напряженно-деформированного состояния и вибраций в реперных точках оборудования и трубопроводов главного контура охлаждения.

6.2.1.3. Основным документом, определяющим безопасную эксплуатацию АЭУ, является технологический регламент, разрабатываемый в соответствии с ОПБ /ПНАЭ II/. Ответственность за общее руководство и безопасную эксплуатацию оборудования и трубопроводов возлагается на дирекцию АЭУ, которая на основании действующих Правил, требований проектной и конструкторской документации и утвержденного технологического регламента должна обеспечить разработку инструкции по эксплуатации оборудования и трубопроводов конкретной АЭУ, которая должна содержать:

a) порядок подготовки к пуску, порядок пуска, остановки и обслуживания при НУЭ;

b) случаи, когда оборудование и трубопроводы должны быть отключены немедленно;

c) случаи, когда должны быть приняты меры к выводу из работы оборудования и трубопроводов в плановом порядке;

d) действия персонала при нарушениях и отказах оборудования и систем;

e) порядок вывода в ремонт оборудования и трубопроводов.

6.2.2. Требования к эксплуатационному контролю

Оборудование и трубопроводы систем групп А и В должны подвергаться периодическому обследованию персоналом АЭУ в объеме, установленном Правилами устройства и безопасной эксплуатации /ПНАЭ 08/ и технической документацией, регламентирующей порядок осуществления контроля на конкретной АЭУ (Принцип контролируемой эксплуатации. Табл. 2).

Общие требования к проведению эксплуатационного контроля оборудования и трубопроводов охватывают:

· квалификацию и обучение персонала;

· планирование контроля:

- инспекционные карты;

- типовые инспекционные программы;

- средства и методы контроля;

- рабочие программы;

· контроль эксплуатационных параметров:

- температура, давление, циклы нагружения, параметры среды, химия воды;

· программы контроля и обслуживания компонентов:

- вибрации, незакрепленные части, температурная стратификация, переходные режимы (подсчет);

- перемещения компонентов, аварийные контролируемые нагрузки, др.;

· мониторинг течей:

- многочисленные, независимые, резервные, разнообразные и сейсмостойкие средства измерений;

- различные методы контроля течи (см. Табл. 4); мониторинг деградационных механизмов:

- квалификация деградационных механизмов: коррозия, эрозия, МКРПН, растрескивание под действием окружающей среды, утонение стенки, ползучесть, др.;

- состояние металла, старение, усталость;

- методы, средства и периодичность контроля;

- использование образцов-свидетелей, разрушающие испытания после каждых 100000 час эксплуатации;

- неразрушающий контроль за состоянием металла.

6.2.3. Требования к контролю за состоянием металла в процессе эксплуатации

6.2.3.1. Для реализации требований Правил /ПНАЭ 08/ по периодическому контролю за состоянием металла оборудования и трубопроводов групп А и В, целью которого является выявление и фиксация дефектов основного металла и сварных соединений, изменения физико-химических свойств структуры металла, оценка состояния металла в течение всего периода эксплуатации должна быть составлена таловая программа (инструкция, регламент), которая должна включать в себя:

- перечень контролируемых зон;

- виды контроля и их объем для каждой из контролируемых зон;

- выбор средств и методов контроля (визуальный, капиллярный или магнитопорошковый, ультразвуковой, радиографический и др.);

- методики контроля;

- периодичность каждого из видов контроля;

- перечень специальных средств контроля;

- требования к разрешающей способности и чувствительности аппаратуры контроля:

- перечень и места установки образцов-свидетелей с указанием характеристик, определяемых по этим образцам;

- нормы оценки результатов контроля (по всем видам контроля).

6.2.3.2. Методы контроля металла в эксплуатации должны обеспечивать:

- определение недопустимых дефектов с любой ориентацией;

- возможность контроля оборудования и трубопроводов на любом участке;

- возможность контроля дефектов, ориентированных перпендикулярно к направлению основных эксплуатационных напряжений различными методами;

- фиксацию характера, размера и координат дефекта в единой системе координат и сопоставимость результатов контроля.

6.2.3.3. Оценка результатов контроля для рассматриваемых компонентов должна выполняться по действующим нормам оценки допускаемых размеров дефектов.

6.2.3.4. Контроль механических свойств основного металла и сварочных соединений трубопроводов групп А и В проводится разрушающими и/или неразрушающими методами не реже, чем через каждые 100000 ч эксплуатации. При этом контроль разрушающими методами осуществляется путем вырезки образцов из трубопроводов.

6.2.3.5. С помощью образцов-свидетелей в соответствия с типовой программой контролируются: изменение физико-механических свойств, характеристик трещиностойкости, характеристик сплошной и местной коррозии (в том числе язвенной, коррозии под напряжением, межкристаллитной коррозии).

6.2.3.6. Требование реализации регламентированной системы контроля за состоянием металла в процессе эксплуатации является обязательным для подтверждения возможности применения концепции ТПР.

7. ТРЕБОВАНИЯ К ОЦЕНКЕ ОПЫТА ЭКСПЛУАТАЦИИ

При обосновании применимости концепции ТПР для вновь проектируемых и действующих АЭУ очень важной является оценка опыта эксплуатации аналогичного оборудования и трубопроводов с других АЭУ. Использование общей информации или перенос данных с других энергоблоков должно быть обосновано.

7.1. Детальной оценке подлежат:

· Случаи нарушения целостности границ давления компонентов:

- разрушения, течи и основные причины;

- влияние человеческого фактора;

- место, количество и статистическая оценка;

- предпринятые компенсационные мероприятия и результаты дальнейшей эксплуатации.

· Отличия конструкторской документации от фактически реализованной при монтаже или модифицированной при эксплуатации конструкции (геометрия, компоновка, опоры и т.п.).

· Имевшие место отклонения параметров нагружения и режимов эксплуатации от проектных условий, влияющие на напряженно-деформированное состояние компонентов и систем, и запасы прочности:

- эксплуатационные параметры при НУЭ (давление, температура, увеличение и снижение температуры при пусках и остановках блока);

- статические нагрузки (внутреннее давление и температура, весовые нагрузки, термическое расширение системы, блокировка или отказ скользящих опор, повреждение пружин или подвесов, внутренние и внешние нагрузки, другие дополнительные статические нагрузки);

- динамические нагрузки (спектр нагружения и частоты, спектры ответа сейсмических нагрузок, уровни вибраций, увеличение вибраций вследствие отказа или разрушения опор, гидравлические удары, отказы регулирующих и запорных клапанов, др.);

- температурные нагрузки, обусловленные флуктуацией, впрыском холодной воды, стратификацией;

- воздействия или других события от косвенных причин (пожары, летящие осколки, разрушение оборудования, разрушением близко расположенных систем или компонентов, и др.).

· Сопротивление старению и деградация свойств материалов, вызванных:

- термической и механической усталостью;

- длительным статическим нагружением и ползучестью;

- воздействием среды.

· Сопротивление коррозии и эрозии, окружающей среде:

- отклонения водно-химического режима;

- общая и язвенная коррозия, эрозия, коррозионный износ;

- коррозионное растрескивание под напряжением (КРПН);

- межкристаллитное коррозионное растрескивание под напряжением (МКРПН);

- растрескивание под действием окружающей среды.

· Недопустимые несплошности и дефекты:

- обнаруженные дефекты, протоколы, место расположение, количество и дата выявления;

- накопленная база данных;

- механизмы разрушения и их основные причины;

- предпринятые компенсационные мероприятия (ремонт, замена) и их оценка.

7.2. Если анализ полученных данных показывает, что имеют место существенные отличия (несовпадения) между реальными и проектными данными или превышение действующих нагрузок или температур для отдельных режимов эксплуатации, достижение или превышение фактического числа переходных режимов нагружения по сравнению с проектными значениями, то в этом случае следует провести дополнительный расчет напряжений, оценку прочности и анализ возможных последствий выявленных механизмов повреждений на остаточный ресурс АЭУ.

7.3. Оценка опыта эксплуатации должна быть использована при оценке проектной повреждаемости анализируемых компонентов.

7.3.1. Накопление усталостной повреждаемости в материале может приводить к возникновению и развитию трещин в ослабленных зонах и, таким образом, являться прямой причиной внезапного разрыва трубопровода или другого компонента. Потенциальными источниками циклических нагрузок могут быть:

- нагружение, возникающее в момент пуска и останова реактора или при изменении его мощности;

- вибрация, порожденная главными циркуляционными насосами или толчки, вызванные регулярным перемещениями частей механизмов высокой мощности;

- увеличение вибраций вследствие отказа или разрушения опор или подвесов, блокировки скользящих опор;

- гидравлические удары;

- температурные флуктуации и стратификация в период пусков, впрыски холодной воды при аварийных режимах.