| Информационная система |  |

ФЕДЕРАЛЬНЫЙ

НАДЗОР РОССИИ ПО ЯДЕРНОЙ

И РАДИАЦИОННОЙ БЕЗОПАСНОСТИ

(ГОСАТОМНАДЗОР РОССИИ)

ПРАВИЛА И НОРМЫ В АТОМНОЙ ЭНЕРГЕТИКЕ

ПРАВИЛА

УСТРОЙСТВА

И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

И ТРУБОПРОВОДОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ

УСТАНОВОК

ПНАЭ Г-7-008-89

(с Изменениями № 1 от 01.09.2000 г.)

Дата введения

01.01.90

Москва 2003

Действует с изменением № 1 (см. постановление Госатомнадзора России от 27 декабря 1999 г. №10). Изменены: пункты 1.1.3, 1.1.9, 1.2.1, 1.2.2, 1.2.4, 1.2.5, 1.2.6, 1.2.7, 1.2.9, 1.2.10, 1.2.11, 1.3.2, 2.1.11, 3.2.3, 3.4.3, 3.4.4, 4.1.2, 4.3.7, 5.1.3, 5.3.5, 5.3.6, 5.6.2, 5.6.4, 5.6.5, 6.2.1, 6.2.8, 7.1.6, 7.2.1, 7.4.2, 7.5.1, 7.5.2, 7.7.6, 7.8.2, 7.8.3, 7.8.10, 7.8.11, 8.1.1, 8.1.2, 8.1.4, 8.1.7, 8.1.8, 8.1.9, 8.1.10, 8.1.11, 8.1.12, 8.2.4, 8.2.5, 8.2.10, 8.2.13, 8.2.14, 8.2.15, 8.2.16, 8.2.17, 8.2.21, 8.2.22, 8.2.23, 9.1.3, 9.1.4, 9.1.6, 9.1.16, 9.2.2, 9.3.1, 11.1, 11.2; Разделы 1.4, 8.3, 10, 11, 12; Таблица 3; Приложения 1, 3, 4, 5, 6, 7, 8, 9

(Измененная редакция. Изм. № 1).

Правила содержат обязательные требования к устройству и эксплуатации оборудования и трубопроводов атомных энергетических установок, обеспечивающие их надежность и безопасность. Знание правил обязательно для всех работников, участвующих в проектировании, изготовлении и аттестации эксплуатационного персонала АЭС, для получения разрешения от органов надзора на эксплуатацию, ремонт и реконструкцию оборудования АС.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Назначение Правил

1.1.1. Настоящие Правила распространяются на работающие под давлением (включая гидростатическое) и вакуумом сосуды (в том числе на корпуса реакторов и на их страховочные корпуса и кожухи, на парогенераторы и теплообменники), на корпуса насосов и арматуру и на трубопроводы систем атомных станций (АЭС, АТЭЦ, ACT, АСПТ) с водо-водяными и водографитовыми реакторами, реакторами на быстрых нейтронах с жидкометаллическим теплоносителем и установок с исследовательскими или опытными реакторами указанных типов (в дальнейшем сосуды, корпуса насосов и арматура именуются "оборудование", а все перечисленные атомные станции и установки именуются АЭУ - атомные энергетические установки), отнесенные к группам А, В и С настоящих Правил.

1.1.2. Требования настоящих Правил не распространяются на следующие элементы оборудования и трубопроводов по п. 1.1.1:

1) тепловыделяющие элементы и сборки, стержни систем управления и защиты (СУЗ) и другие конструкционные элементы внутри корпусов реакторов, технологических и иных каналов, содержащие делящиеся, поглощающие или замедляющие материалы;

2) трубы и устройства, встроенные внутрь оборудования, разрушение которых не приводит к выходу рабочей среды за пределы этого оборудования или к перетечке через разделяющие различные среды герметичные элементы (в том числе среды с разными параметрами);

3) механические и электрические устройства, расположенные внутри оборудования (например, механизмы перегрузочных устройств, исполнительные органы СУЗ);

4) элементы, расположенные в корпусах оборудования или в трубопроводах с целью изучения работоспособности этих элементов;

5) внутреннюю металлическую облицовку бетонных корпусов исследовательных реакторов;

6) корпуса оборудования, изготовленные из неметаллических материалов;

7) корпуса турбин, отсечную арматуру промперегрева, перепускные трубопроводы в пределах турбины и трубопроводы отбора пара (при наличии запорного органа на трубопроводе) от турбины до запорного органа;

8) опоры и подвески оборудования трубопроводов;

9) металлоконструкции и кожухи, герметизирующие внутреннее пространство водографитовых реакторов, включая заключенную в кожух графитовую кладку и относящиеся к ней элементы;

10) металлоконструкции перегрузочного и обмывочного боксов с находящимся в них оборудованием (кроме пробок, герметизирующих перегрузочные каналы реактора) для реакторов на быстрых нейтронах;

11) набивные прокладки и неметаллические элементы узлов уплотнений;

12) части машин, не представляющие собой самостоятельные сосуды (например, конденсаторы и теплообменники, конструктивно встроенные в машины и др.).

1.1.3. На оборудование и трубопроводы АЭУ, не указанные в п. 1.1.1, распространяются "Правила устройства и безопасной эксплуатации сосудов, работающих под давлением" и "Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды" Госгортехнадзора России, строительные нормы и правила (СНиП) и все относящиеся к ним нормативные документы в пределах сферы действия соответствующих правил.

(Измененная редакция. Изм. № 1).

1.1.4. Оборудование и трубопроводы, на которые распространяются настоящие Правила, подразделяются на группы А, В и С в зависимости от степени влияния системы, составной частью которой они являются, на безопасность АЭУ и входят в классы безопасности 1, 2 и 3 по классификации "Общих положений обеспечения безопасности атомных станций (ОПБ-88)".

1.1.5. В группу А, относящуюся к 1 классу безопасности, входит оборудование и трубопроводы, разрушение которых является исходным событием, приводящим к превышению установленных для проектных аварий пределов повреждения тепловыделяющих элементов при проектном функционировании систем безопасности, а также корпуса реакторов и технологические каналы любых АЭУ независимо от последствий их разрушения.

1.1.6. В группу В, относящуюся к 2 классу безопасности, входит оборудование и трубопроводы, разрушение которых приводит к неустранимой штатными запорными органами утечке теплоносителя, обеспечивающего охлаждение активной зоны реактора, и (или) требует введения в действие систем безопасности, а также оборудование и трубопроводы систем АЭУ с реакторами на быстрых нейтронах, работающие в контакте с жидкометаллическим теплоносителем независимо от последствий их разрушения (за исключением оборудования и трубопроводов, относящихся к группе А).

1.1.7. В группу С, относящуюся к 3 классу безопасности, входит:

1) не вошедшее в группу А и В оборудование и трубопроводы, разрушение которых приводит к утечке теплоносителя, обеспечивающего охлаждение активной зоны реактора;

2) оборудование и трубопроводы, разрушение которых приводит к выходу из строя одной из систем безопасности или одного из ее каналов;

3) оборудование и трубопроводы, разрушение которых приводит к выходу высоко- или среднеактивных радиоактивных сред (по определению "Санитарных правил проектирования и эксплуатации атомных станций" - СПАЭС).

1.1.8. Примеры типовых перечней систем, на которые распространяются настоящие Правила, с указанием групп входящих в системы оборудования и трубопроводов приведены в рекомендуемом Приложении 2.

Подразделение арматуры трубопроводов по группам должно соответствовать требованиям нормативно-технического документа "Арматура для оборудования и трубопроводов АЭС. Общие технические требования. ОТТ-87".

(Новая редакция. Изм. № 1).

1.1.10. Оборудование и трубопроводы, в состав которых входят изделия (детали, сборочные единицы) разных групп, относятся к группе с более высокими требованиями.

1.1.11. Границами между оборудованием и (или) трубопроводами различных групп являются запорные органы и предохранительные устройства. При этом сами органы и устройства относятся к группе с более высокими требованиями.

Границами между оборудованием и трубопроводами могут являться сопрягающие их сварные соединения.

В системах с насосами, питающимися от работающих под атмосферным давлением емкостей (баков), границами являются запорные органы на всасе насосов или (в случае их отсутствия) сварные соединения всасывающих патрубков насоса с трубопроводами.

1.1.12. Категории сварных соединений устанавливаются в соответствии с НТД "Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля" (в дальнейшем именуется ПК).

Сварные соединения на границах оборудования и (или) трубопроводов разных групп относятся к более высокой категории. Сварные соединения приварки опор, подвесок, подъемных деталей, подкладных листов и т.п. непосредственно к оборудованию и трубопроводам, работающим под давлением, относятся к оборудованию и трубопроводам и должны иметь соответствующую категорию согласно ПК.

1.2. Документация

1.2.1. Вся проектная, конструкторская, технологическая, монтажная, эксплуатационная и ремонтная документация на оборудование и трубопроводы, подпадающие под действие п. 1.1.1, должна отвечать требованиям настоящих Правил.

Указанная документация должна разрабатываться предприятиями и организациями, имеющими лицензию Госатомнадзора России на выполнение соответствующих работ.

Перечисленная документация должна разрабатываться в соответствии с проектом АЭУ или техническим проектом реакторной установки.

(Измененная редакция. Изм. № 1).

1.2.3. Конструкторскими и проектными организациями на чертежах общих видов оборудования или сборочных чертежах, а также на чертежах трубопроводов должна указываться их принадлежность к соответствующей группе.

(Измененная редакция. Изм. № 1).

(Измененная редакция. Изм. № 1).

Технические задания (спецификация) и конструкторская документация (включая технические условия на полуфабрикаты) на оборудование и трубопроводы, поставляемые по импорту, должны быть одобрены Госатомнадзором России.

(Измененная редакция. Изм. № 1).

1.2.7. Предприятие-изготовитель оборудования должно передать администрации АЭУ вместе с поставляемым оборудованием паспорт, оформленный согласно обязательному Приложению 3, а также документацию в объеме, указанном в технических условиях на изделие. На корпуса насосов (за исключением главных циркуляционных) должны представляться паспорта, в которых следует указывать сведения согласно перечню, приведенному в обязательном Приложении 4.

На корпуса главных циркуляционных насосов оформляются паспорта по форме Приложения 3.

Арматура для оборудования и трубопроводов с внутренним диаметром присоединительных штуцеров (патрубков) более 150 мм и все предохранительные клапаны (основные и вспомогательные) должны иметь паспорта. Для остальной арматуры допускается оформление паспорта на партию изделий. Форма паспорта должна соответствовать приведенной в ОТТ-87.

Паспорта на арматуру и предохранительные клапаны должны прилагаться к паспортам оборудования и трубопроводов. Допускается прилагать указанные паспорта к паспортам оборудования после его монтажа.

(Измененная редакция. Изм. № 1).

1.2.8. Комплектующие приборы, арматура и предохранительные устройства должны поставляться с инструкциями по монтажу, наладке и эксплуатации.

(Измененная редакция. Изм. № 1).

1.2.10. Предприятия (организации), выполнявшие соответствующие работы, должны передать администрации АЭУ оформленные согласно обязательным Приложениям 5 - 7 свидетельство об изготовлении деталей и сборочных единиц трубопроводов или (и) свидетельство о монтаже трубопроводов и свидетельство о монтаже (доизготовлении) сосуда.

(Измененная редакция. Изм. № 1).

1.2.11. Администрация АЭУ с использованием передаваемой по п. 1.2.10 документации должно составить паспорт на трубопроводы по форме, приведенной в обязательном Приложении 8.

(Измененная редакция. Изм. № 1).

1.2.12. Предприятием-владельцем АЭУ на основе проектной (конструкторской) документации должна быть разработана и утверждена в установленном порядке эксплуатационная документация (рабочие инструкции по эксплуатации оборудования и трубопроводов, их освидетельствованию, контролю за состоянием металла и др.).

1.2.13. На корпусах сосудов на видном месте предприятием-изготовителем должна быть установлена пластинка с нанесенными на ней маркировкой следующими данными:

1) наименование или товарный знак предприятия-изготовителя;

2) заводской номер;

3) год изготовления;

4) расчетное давление (в корпусе, трубах, камерах);

5) расчетная температура (в корпусе, трубах, камерах);

6) давление гидравлических (пневматических) испытаний;

7) тип рабочей среды (жидкость, газ, жидкий металл).

Аналогичные данные предприятие-изготовитель должно наносить также на одной из наиболее видных частей другого оборудования. Нанесение указанных данных краской не допускается. Место и способ маркировки должны указываться в сборочном чертеже оборудования.

Табличка с такими же данными должна устанавливаться предприятием-владельцем АЭУ у входа в необслуживаемые помещения, где размещаются оборудование и трубопроводы.

1.3. Общие требования к персоналу

1.3.1. Все должностные лица, инженерно-технические работники (ИТР) и другой персонал обязаны выполнять требования настоящих Правил при проектировании (конструировании), изготовлении, монтаже, эксплуатации и ремонте оборудования и трубопроводов АЭУ.

(Измененная редакция. Изм. № 1).

1.3.3. К обслуживанию оборудования и трубопроводов могут быть допущены лица, достигшие 18-летнего возраста, прошедшие медицинское освидетельствование, обучение по соответствующей программе и имеющие удостоверение на право обслуживания оборудования и трубопроводов.

1.4. Ответственность за выполнение правил

1.4.1. Должностные лица на предприятиях, занятых изготовлением, монтажом, эксплуатацией и ремонтом оборудования и трубопроводов АЭУ, а также должностные лица и ИТР проектных (конструкторских) организаций, виновные в нарушении настоящих Правил, несут дисциплинарную, административную и уголовную ответственность.

(Измененная редакция. Изм. № 1).

1.4.2. Выдача должностными лицами указаний или распоряжений, принуждающих подчиненных им лиц нарушать правила безопасности и инструкции, самовольное возобновление работ, остановленных органами Госатомнадзора России, а также непринятие мер по устранению нарушений правил и инструкций, совершенных рабочими или другими подчиненными им лицами, являются грубейшими нарушениями Правил. В зависимости от характера нарушений и их последствий все указанные лица несут ответственность в дисциплинарном, административном или судебном порядке.

(Измененная редакция. Изм. № 1).

1.4.3.-1.4.5. (Исключены. Изм. № 1).

2. КОНСТРУКЦИИ

2.1. Общие требования

2.1.1. Конструкции оборудования и трубопроводов должны отвечать требованиям настоящих Правил и "Норм расчета на прочность" оборудования и трубопроводов атомных энергетических установок. ПНАЭ Г-7-002-86" (в дальнейшем именуются "Нормы расчета на прочность").

2.1.3. Конструкция и компоновка оборудования и трубопроводов должны обеспечивать возможность проведения их осмотра, ремонта, гидравлических (пневматических) испытаний, контроля основного металла и сварных соединений неразрушающими методами после изготовления (монтажа) и в процессе эксплуатации, а также замены оборудования и трубопроводов со сроком службы менее установленного для эксплуатации АЭУ в целом.

2.1.4. При проектировании (конструировании) следует предусматривать применение материалов, обеспечивающих работоспособность конструкций в рабочих средах, включая среды, используемые при очистке, промывке и дезактивации, в течение предусмотренного срока службы.

2.1.5. В конструкциях оборудования и трубопроводов с радиоактивным теплоносителем должна быть предусмотрена возможность дренажа теплоносителя, дезактивации поверхностей и удаления дезактивирующих растворов.

В указанных конструкциях не должно быть зон, из которых невозможно удаление продуктов загрязнений вместе с моющими и дезактивирующими растворами. Если подвод и удаление промывочных и дезактивирующих растворов, а также дренаж теплоносителя из контура нельзя осуществлять через рабочие коммуникации, то должны быть предусмотрены подводящие и сливные трубопроводы или другие устройства, обеспечивающие промывку и удаление растворов из контура и дренаж теплоносителя.

В оборудовании и трубопроводах, контактирующих с жидкометаллическим теплоносителем или продуктами его выделений, по решению конструкторской организации допускается неполное удаление продуктов загрязнений, если этого невозможно избежать по условиям ведения технологического процесса.

2.1.6. В оборудовании и трубопроводах должна быть предусмотрена возможность удаления воздуха при заполнении средой, а также рабочей среды и конденсата, образующегося в процессе разогрева или расхолаживания контура.

2.1.8. В проекте АЭУ должны быть предусмотрены стационарные или съемные (разборные) площадки, лестницы и другие приспособления для удобства обслуживания и осмотров.

Конструкция оборудования должна предусматривать его надежное крепление к строительным конструкциям.

2.1.9. Все элементы оборудования и трубопроводов с температурой наружной поверхности стенки выше 45 °С, расположенные в обслуживаемых помещениях и помещениях ограниченного доступа, должны быть теплоизолированы. При этом температура наружной поверхности теплоизоляции в обслуживаемых помещениях не должна превышать 45 °С, в помещениях ограниченного доступа 60 °С. В необслуживаемых помещениях тепловую изоляцию допускается устанавливать на стенках блоков. На главных циркуляционных трубопроводах на всем их протяжении и на других трубопроводах в местах, подлежащих контролю неразрушающими методами в процессе эксплуатации, теплоизоляция должна выполняться съемной.

Изоляция должна быть также съемной в местах установки табличек по п. 1.2.13.

На импульсные трубные проводки КИПиА теплоизоляцию допускается не устанавливать.

2.1.10. При наличии разъемов оборудование группы А во всех случаях и оборудование группы В в случаях, определяемых конструкторской документацией, должно комплектоваться устройствами, обеспечивающими контролируемый затяг шпилек. Эти устройства должны входить в объем поставки оборудования или в состав соответствующего технологического оборудования (перегрузочного, ремонтного).

(Измененная редакция. Изм. № 1).

2.2. Оборудование

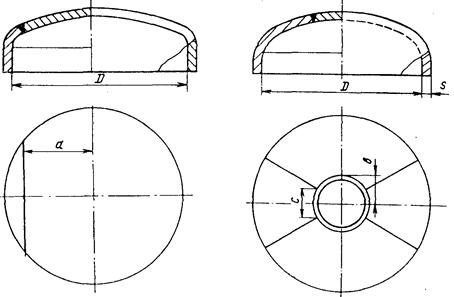

2.2.1.1. Для оборудования групп А и В следует применять крышки и днища сферической, эллиптической, торо-сферической (кроме арматуры), тарельчатой (в виде приваренного к фланцу сферического сегмента) формы.

Для оборудования группы С, кроме указанных выше типов крышек и днищ, допускается применение конических и плоских крышек и днищ.

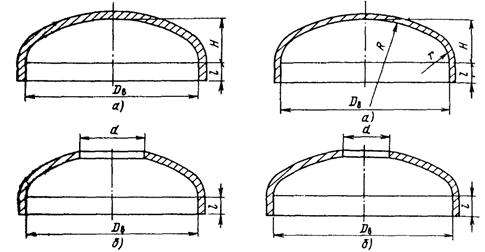

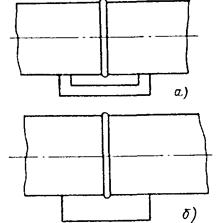

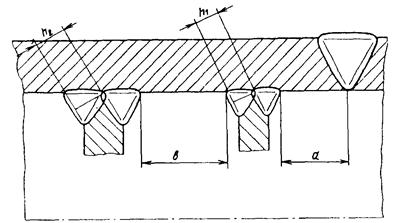

2.2.1.2. Отношение номинальной высоты эллиптических крышек и днищ, измеренной от внутренней поверхности, к номинальному внутреннему диаметру цилиндрической части Н/Dв должно быть не менее 0,2, а отношение номинального диаметра центрального отверстия, если таковое имеется, к номинальному внутреннему диаметру крышки для днища d/Dв - не более 0,6 (рис. 1).

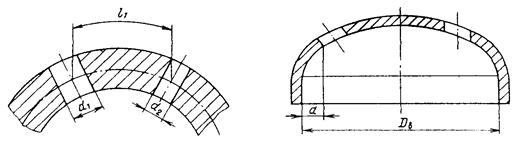

2.2.1.3. Отношение номинальной высоты выпуклой части торо-сферических и тарельчатых крышек и днищ, измеренной от их внутренней поверхности, к номинальному внутреннему диаметру цилиндрической части H/DB должно быть не менее 0,25, а отношение номинального диаметра центрального отверстия, если таковое имеется, к номинальному внутреннему диаметру крышки или днища d/DВ - не более 0,6 (рис. 2). Отношение номинальных радиусов R и r, определяющих форму сферического сегмента и тора, к номинальному внутреннему диаметру цилиндрической части крышки или днища должны составлять соответственно не более 1,0 и не менее 0,1 (рис. 2).

|

Рис. 1. Эллиптическое днище без отверстия (а) и с отверстием (б) (Н/Dв ≥ 0,2; d/Dв ≤ 0,6; l - согласно п. 2.2.1.5) |

Рис. 2. Торо-сферическое днище без отверстия (а)

и с отверстием (б) |

2.2.1.4. Сварные соединения крышек и днищ с обечайками (трубами) и фланцами должны быть стыковыми. Применение угловых и тавровых сварных соединений допускается только при обеспечении возможности контроля их качества неразрушающими методами в объеме, установленном ПК.

Минимальная длина отбортовки (расточки) крышек и днищ (рис. 1 и 2) должна соответствовать нормам табл. 1.

Таблица 1

|

Номинальная толщина стенки крышки или днища в месте отбортовки SИ, мм |

Длина отбортовки (расточки), мм, не менее |

|

До 5 включительно |

15 |

|

Свыше 5 до 10 |

2SИ + 5 |

|

Свыше 10 до 20 |

SИ + 15 |

|

Свыше 20 до 150 |

0,5SИ + 25 |

|

Свыше 150 |

100 |

Указанные требования по длине отбортовки (расточки) не распространяются на днища и крышки, изготавливаемые по стандартам, в которых имеются специальные требовать по выполнению и размерам отбортовки (расточки).

2.2.1.6. На отбортованных плоских крышках и днищах радиус кривизны перехода от плоской части к цилиндрической должен быть не менее 5 мм.

2.2.2. Расположение люков

2.2.2.1. Оборудование должно иметь съемные крышки или достаточное для его осмотра и ремонта количество люков, расположенных в доступных для обслуживания местах. При наличии съемных деталей, обеспечивающих возможность проведения внутреннего осмотра оборудования, устройство в нем люков не требуется.

2.2.2.2. Оборудование групп В и С, состоящее из цилиндрического корпуса с днищами и вваренными в него решетками с закрепленными в них трубками, допускается изготавливать без люков.

2.2.2.3. Проходные размеры люков овальной формы по наименьшей и наибольшим осям должны быть соответственно не менее 320 и 420 мм. Допускается устройство люков круглой формы диаметром в свету не менее 400 мм.

Сосуды с номинальным внутренним диаметром менее 800 мм, а также сосуды групп В и С АЭУ с реакторами на быстрых нейтронах с жидкометаллическим теплоносителем с номинальным внутренним диаметром до 1400 мм должны иметь круглые или овальные люки с минимальным размером в свету не менее 80 мм.

2.2.2.4. Крышки люков, как правило, следует выполнять съемными или шарнирно-откидными. Крышки люков, используемых только для осмотра оборудования при изготовлении, монтаже и перед пуском в эксплуатацию, допускается выполнять приварными. Допускается применение люков с приварными крышками, конструкция которых предусматривает их удаление перед осмотром и последующую повторную приварку крышки к уплотняемому люку после осмотра оборудования с последующим контролем сварного соединения.

|

Рис. 3.

Расположение отверстий по криволинейной поверхности |

Рис. 4. Расположение отверстий в днище а ≥ 0,1 DВ |

2.2.2.5. Крышки люков, для подъема которых требуется прикладывать усилие более 196 Н (20 кгс), должны иметь приспособления, облегчающие их открытие или позволяющие применять грузоподъемные механизмы.

2.2.2.6. Конструкция шарнирно-откидных и вставных болтов, хомутов, а также зажимных приспособлений люков, крышек и фланцев должна обеспечивать их фиксацию в заданном положении (предохранять от сдвига).

2.2.3. Расстояния между отверстиями

2.2.3.1. Минимальное расстояние по срединной линии между центрами двух соседних отверстий не должно быть менее 1,4 полусуммы диаметров этих отверстий (рис. 3). Контроль указанного расстояния допускается проводить путем измерения расстояний по наружной и внутренней поверхностям с последующим пересчетом.

2.2.3.2. Расстояние по внутренней поверхности от кромки отверстия в сферических, эллиптических, торо-сферических и тарельчатых крышках и днищах до их цилиндрической части, измеренное по проекции, должно быть не менее 0,1 внутреннего диаметра цилиндрической части (рис. 4).

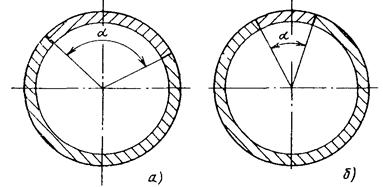

2.2.3.3. Расстояние между центром отверстия под болт или шпильку во фланцах, крышках или нажимных кольцах и их кромкой (внутренней или наружной) должно быть не менее 0,85 диаметра отверстия (рис. 5). Указанное требование не распространяется на фланцы с откидными болтами.

2.2.3.4. В случае технической необходимости, определяемой конструкторской (проектной) организацией, допускаются отступления от требований п. 2.2.1 - 2.2.3 при условии выполнения расчета на прочность в полном объеме, требуемом "Нормами расчета на прочность", или проведения соответствующих экспериментальных исследований.

Рис. 5. Расположение отверстий под шпильки (а) и болты (б) (l2 ≥ 0,85d)

2.2.4. Разъемные соединения

С целью повышения сопротивления циклической повреждаемости крепежных деталей рекомендуется использовать положения, изложенные в Приложении 14.

2.3. Трубопроводы

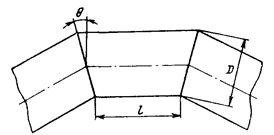

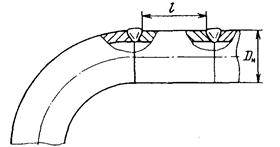

2.3.3. Средний радиус кривизны колен (гнутых отводов) трубопроводов должен составлять:

1) при изготовлении методом холодной гибки - не менее 3,5 номинального наружного диаметра колена (нормально изогнутые колена);

2) при изготовлении методами горячего деформирования с применением гибки, протяжки, штамповки, осадки, а также для штампо-сварных колен - не менее номинального наружного диаметра колена (крутоизогнутые колена, если средний радиус их кривизны менее 3,5 номинального наружного диаметра колена).

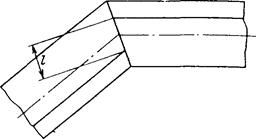

Рис. 6. Схема

секторного отвода ![]()

Номинальный наружный диаметр принимается равным его значению на концах колена (в местах присоединения колена к другим деталям трубопроводов).

2.3.4. Допускается применение штампосварных колен, изготовленных из двух заготовок, сваренных двумя продольными швами или кольцевым швом, при соблюдении требований п. 2.3.3.

2.3.5. Применение сварных секторных отводов, сварных тройников и переходов допускается для трубопроводов группы В с рабочим давлением до 1,57 МПа (16 кгс/см2) и расчетной температурой до 100 °С, а также для трубопроводов группы С с рабочим давлением до 3,9 МПа (40кгс/см2) и расчетной температурой до 350°С.

В сварных секторных отводах угол q должен быть не более 15°, расстояние l - не менее 100 мм (рис. 6).

2.3.6. Расположение отверстий на прямых участках трубопроводов должно удовлетворять требованиям п. 2.2.3. Расположение отверстий на криволинейных участках колен не допускается, за исключением отверстий диаметром, не более 0,1 номинального наружного диаметра колена, но не более 20 мм для приварки штуцеров, труб и бобышек систем контрольно-измерительных устройств в количестве, не более одного отверстия на колено.

2.3.7. В нижних точках каждого отключаемого задвижками участка трубопровода, не имеющего естественного стока за счет уклона, следует предусматривать устройства для дренажа трубопровода. Для трубопроводов с номинальным наружным диаметром до 89 мм, изготовленных из коррозионно-стойких сталей аустенитного класса, указанное требование не является обязательным.

Устройство дренажей должно обеспечивать возможность проверки исправности их состояния.

2.3.8. В верхних точках трубопроводов (при отсутствии возможности удаления воздуха через оборудование) для отвода воздуха должны устанавливаться воздушники. На трубопроводах, работающих под вакуумом, воздушники допускается не устанавливать при наличии возможности удаления воздуха при гидравлических испытаниях другим способом.

2.3.9. На дренажных трубопроводах и линиях воздушников контуров с радиоактивным теплоносителем должны устанавливаться два запорных органа, причем для воздушников допускается устанавливать один дроссельный и один запорный орган.

Допускается объединение линий отвода воздуха и линий дренажа в общий трубопровод после первых запорных органов с установкой на нем общего запорного органа. Линии отвода воздуха из неотключаемых друг от друга участков оборудования или трубопроводов допускается объединять после дроссельных вентилей.

2.3.10. Все участки паропроводов, которые могут быть отключены запорными органами, для возможности прогрева и продувки должны быть снабжены в концевых точках штуцером с вентилем, а при рабочем давлении свыше 2,15 МПа (22 кгс/см2) и на паропроводах систем группы В независимо от давления - штуцером и двумя последовательно расположенными вентилями - запорным и дроссельным. В случае прогрева участка паропровода в двух направлениях должна быть предусмотрена продувка с каждого конца участка.

2.3.11. Горизонтальные участки трубопроводов должны иметь уклон не менее 0,004 в сторону организованного дренажа. Для паропроводов указанный уклон должен сохраняться при температуре, равной температуре насыщения пара при рабочем давлении.

На горизонтальных участках трубопроводов с номинальным наружным диаметром до 60 мм из коррозионно-стойких сталей аустенитного класса, работающих в контакте с водой, пароводяной смесью и паром, допускается отсутствие уклона при условии обеспечения возможности промывки трубопроводов. На горизонтальных участках трубопроводов с номинальным наружным диаметром более 60 мм из сталей того же структурного класса или из плакированных сталей перлитного класса, работающих в контакте с указанными средами, допускается отсутствие уклона, если отношение длины этих участков к номинальному внутреннему диаметру трубопровода не превышает 25.

2.3.12. Для паропроводов насыщенного пара и для тупиковых участков паропроводов перегретого пара должен обеспечиваться непрерывный отвод конденсата.

2.4. Сварные соединения

2.4.1. Общие требования

2.4.1.1. Сварка и наплавка должны проводиться в соответствии с требованиями и указаниями ОП.

2.4.1.2. Стыковые сварные соединения должны выполняться с полным проплавлением.

Примечание. Сварные соединения с остающимися стальными подкладками (в том числе с подкладными кольцами) считаются сварными соединениями с полным проплавлением.

2.4.1.3. Угловые сварные соединения с конструкционным зазором допускается применять при их расположении в зонах, не подверженных воздействию внешних силовых изгибающих нагрузок (например, при вварке труб в трубные доски, при приварке технологических каналов к стоякам, защитных антикоррозионных рубашек и измерительных устройств к корпусам и др.), а также при наличии специальных креплений, опор, связок или других конструкторских решений, разгружающих сварные соединения от указанных нагрузок.

Рис. 7. Труба, изготовленная из двух секторов:

а - а ≥ 90 °- допускается; б - а < 90 ° - не допускается

2.4.1.4. Тавровые сварные соединения с конструкционным зазором допускается применять для приварки опор и вспомогательных деталей (подвесок, скоб, ребер жесткости) к оборудованию и трубопроводам, а также направляющих ребер в арматуре (последнее только при расчетном давлении не выше 4,9 МПа (50 кгс/см2)).

2.4.1.5. Применение нахлесточных сварных соединений допускается при приварке к оборудованию и трубопроводам укрепляющих накладок, опорных плит, подкладных листов, пластин, планок под площадки, лестницы, кронштейны, мембраны и т.п. Привариваемые изнутри корпусов оборудования кольца, укрепляющие отверстия люков, штуцеров и т.п., должны иметь сигнальные отверстия для контроля герметичности.

2.4.1.6. В стыковых сварных соединениях элементов с различной номинальной толщиной стенки должен быть обеспечен плавный переход от одного элемента к другому. Конкретные формы указанного перехода должны устанавливаться конструкторской (проектной) организацией исходя из требований расчета на прочность и необходимости обеспечения контроля сварных соединений всеми предусмотренными методами.

2.4.2. Расположение сварных соединений

2.4.2.1. Изготовление сварных труб и обечаек с номинальным наружным диаметром до 920 мм с продольными швами из трех и более секторов не допускается. При изготовлении труб и обечаек из двух секторов центральный угол малого сектора а должен быть не менее 90 (рис. 7).

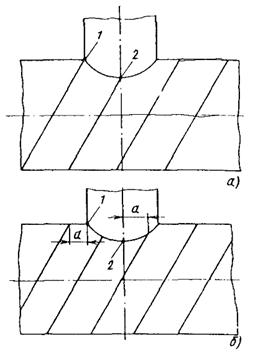

Рис. 8. Расположение сварных швов в нижней части оборудования и трубопроводов:

а - рекомендуемое; б - нерекомендуемое

Допускается изготовление сварных труб и обечаек с номинальным наружным диаметром более 920 мм из трех секторов; при этом центральный угол каждого сектора должен быть не менее 90°.

2.4.2.2. Продольные сварные соединения корпусов оборудования, предназначенного для работы в горизонтальном положении, не следует располагать в пределах нижнего центрального угла, равного 140° (рис. 8), за исключением случаев, когда обеспечена доступность указанных соединений для осмотра и контроля и процессе эксплуатации.

2.4.2.3. Сварные соединения должны располагаться, как правило, вне опор.

Расположение опор над (под) сварными соединениями допускается при одновременном соблюдении следующих условий:

1) конструкция и размещение опоры обеспечивают возможность контроля сварного соединения под опорой в процессе эксплуатации (рис. 9);

2) при изготовлении или монтаже оборудования выполненное сварное соединение подвергается сплошному ультразвуковому или радиографическому контролю, а участок сварного соединения, расположенный под опорой, кроме того, подвергается магнитопорошковому или капиллярному контролю.

Во всех случаях не допускается перекрывать опорами зоны пересечения и сопряжения сварных соединений.

2.4.2.4. Наличие сварных швов на участках труб, подлежащих гибке, как правило, не допускается.

2.4.2.5. В пределах криволинейного участка сварных колен допускается только одно поперечное кольцевое соединение.

Штампосварные колена должны удовлетворять следующим требованиям:

1) номинальный наружный диаметр колена должен быть больше 100 мм, а средний радиус его кривизны должен соответствовать нормам, приведенным в п. 2.3.3;

Рис. 9. Расположение опор в зоне сварных швов:

а - допускаемое; б - недопускаемое

Рис. 10. Расположение сварных швов в секторных отводах (l ³ 100 мм)

2) все сварные соединения колена должны быть подвергнуты сплошному неразрушающему контролю методами, предусмотренными для сварных соединений соответствующей категории;

3) на коленах с продольными сварными соединениями в пределах криволинейного участка не допускается наличие поперечных кольцевых сварных соединений.

2.4.2.6. В секторных отводах, изготовленных из сварных труб, расстояние между сопряжениями поперечного кольцевого шва отвода с продольными или спиральными швами соединяемых секторов или труб должно быть не менее 100 мм (рис. 10). Указанное расстояние измеряется между точками сопряжения осей соответствующих швов.

2.4.2.7. Расположение поперечных сварных соединений на кольцевых коллекторах и спирально изогнутых трубах поверхностей теплообмена допускается при условии сплошного радиографического или ультразвукового контроля указанных соединений.

В случае недоступности поперечных сварных соединений спирально изогнутых труб поверхностей теплообмена для сплошного контроля после окончания их изготовления допускается выполнение сварных соединений и проведение указанного контроля до гибки труб.

2.4.3. Расстояния между сварными швами

2.4.3.1. В поперечных стыковых сварных соединениях деталей (сборочных единиц) с продольными сварными соединениями совмещение осей продольных швов двух соседних деталей не допускается. Оси указанных швов должны быть смещены относительно друг друга на расстояние, составляющее не менее трехкратной номинальной толщины более толстостенной из соединяемых деталей, но не менее, чем на 100 мм (последнее условие не распространяется на сварные соединения деталей с номинальным наружным диаметром менее 100 мм).

Для цилиндрических деталей (сборочных единиц) с продольными швами, выполненными автоматической сваркой, допускается уменьшение указанного расстояния (в том числе расположение продольных швов соединяемых деталей по одной оси) при условии радиографического и ультразвукового, а также капиллярного или магнитопорошкового контроля участков сопряжения или пересечения продольных и поперечных сварных соединений (ультразвуковой контроль сварных соединений деталей из сталей аустенитного класса не является обязательным).

2.4.3.2. При сварке днищ или крышек из нескольких деталей (листов) с расположением сварных швов по хорде расстояние от внешнего края шва до параллельного хорде диаметра днища или крышки должно быть не менее 0,2 номинального внутреннего диаметра днища или крышки (рис. 11).

Расстояние между внешним краем кругового сварного шва на днищах и крышках (за исключением сферических и тарельчатых) и центром днища или крышки должно быть не более 0,25 номинального внутреннего диаметра днища или крышки, а минимальное расстояние между краями двух соседних радиальных или меридиональных сварных швов должно быть не менее трех номинальных толщин днища или крышки, но не менее 100 мм (рис. 12). При этом требование по расположению кругового шва не распространяется на швы приварки крышек и днищ к фланцам и обечайкам.

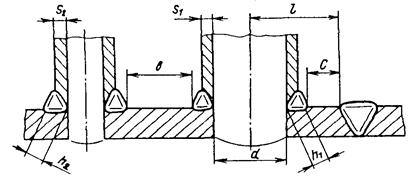

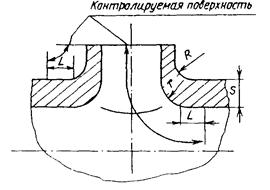

2.4.3.3. Расстояние С между краем углового сварного шва приварки штуцера, люка, трубы или других цилиндрических полых деталей и краем ближайшего стыкового сварного шва оборудования или трубопровода должно быть одновременно не меньше трехкратной расчетной высоты углового шва h и трехкратной номинальной толщины стенки привариваемой детали (рис. 13).

2.4.3.4. Расстояние l между краем стыкового сварного шва оборудования или трубопровода и центром ближайшего к нему отверстия должно быть не менее 0,9 диаметра отверстия при одновременном соблюдении требований п. 2.4.3.3 (см. рис. 13).

2.4.3.5. Допускается уменьшение указанных в п. 2.4.3.3 и 2.4.3.4 расстояний (в том числе расположение отверстий в стыковом сварном шве) при одновременном соблюдении следующих требований:

1) сверление отверстий должно быть произведено после термической обработки (если таковая предусмотрена) стыкового сварного соединения и его сплошного неразрушающего контроля методами, предусмотренными для сварных соединений соответствующей категории; сверление отверстий допускается производить до термической обработки стыкового сварного соединения, если после приварки патрубков (штуцеров) и выполнения термической обработки производится расточка (рассверловка) отверстия с удалением корневой части шва; в этом случае термическую обработку стыковых сварных соединений, в которых выполнены отверстия для приварки патрубков, допускается совмещать с термической обработкой (если таковая предусмотрена) угловых сварных соединений приварки патрубков;

|

Рис. 11. Расположение хордовых швов на днище (а £ 0,2D) |

Рис. 12. Расположение радиальных и круговых швов на днище |

Рис. 13. Расположение сварных швов приварки патрубков:

C ³ 3h; C ³ 3S1; l ³ 0,9d; b ³ 3h2; b ³ 3S2 (S2 > S1, h2 > h1)

2) предел текучести металла шва стыкового сварного соединения при расчетной температуре должен быть не ниже предела текучести основного металла (пределы текучести принимаются по стандартам или техническим условиям на материалы и (или) таблицам Норм расчета на прочность и ПК; при отсутствии таких сведений в указанной документации допускается использовать сертификатные данные); это требование не является обязательным в случае приварки патрубков (штуцеров) и труб без развальцовки, если напряжения в стыковом сварном соединении оборудования или трубопровода не превышают пределы текучести металла шва и основного металла при расчетной температуре;

3) внутренняя поверхность отверстий должна быть подвергнута капиллярному или магнитопорошковому контролю.

Указанные требования должны быть оговорены в конструкторской документации на изделие.

2.4.3.6. Расстояние между осями соседних поперечных стыковых сварных швов на цилиндрических и конических изделиях должно быть не менее трехкратной номинальной толщины стенки сваренных деталей (по большей толщине), но не менее 100 мм для изделий, имеющих в зоне сварных соединений номинальный наружный диаметр свыше 100 мм, и не менее указанного диаметра при его значении до 100 мм включительно. Указанное требование не распространяется на сварные швы приварки трубопроводов к патрубкам оборудования и арматуры, если указанные патрубки подвергались термической обработке в составе оборудования и арматуры, а также на сварные швы приварки трубных досок и элементов типа колец, имеющих толщину более, чем в два раза превышающую толщину отбортовки под сварку.

2.4.3.7. Расстояние от края сварного шва штуцера до края ближайшего поперечного сварного шва трубы при приварке штуцеров к камерам измерительных диафрагм должно быть одновременно не менее трех толщин стенки привариваемого штуцера и трехкратной расчетной высоты углового шва. Допускается размещение штуцеров с наружным диаметром до 30 мм в зоне термического влияния кольцевых швов измерительных устройств с соплами и диафрагмами.

2.4.3.8. Расстояние в между краями ближайших угловых швов приварки патрубков (штуцеров) или труб к оборудованию или трубопроводам должно быть не менее трех расчетных высот углового шва или трех номинальных толщин стенок привариваемых патрубков или труб (см. рис. 13). При различных значениях указанных высот или толщин следует принимать их большее значение. Требования настоящего пункта не распространяются на вварку труб в трубные доски (решетки) и коллекторы, трубные доски технологических каналов, каналов СУЗ и других каналов.

2.4.3.9. При приварке не нагружаемых давлением плоских деталей к поверхностям оборудования и трубопроводов расстояние между краем углового шва приварки этих деталей и краем ближайшего стыкового шва оборудования или трубопровода а, а также между краями угловых швов ближайших привариваемых деталей в должно быть не менее трех расчетных высот угловых швов (рис. 14).

Рис. 14. Расположение сварных швов приварки деталей к поверхностям оборудования и трубопроводов

Расстояние в определяется по наибольшей расчетной высоте углового шва (при различных ее значениях).

При приварке внутрикорпусных (внекорпусных) деталей и устройств допускается пересечение стыковых швов оборудования угловыми швами с расчетной высотой не более 0,5 номинальной толщины стенки корпуса, но не более 10 мм.

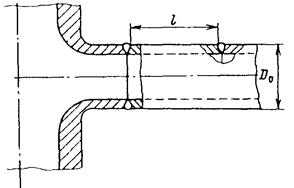

2.4.3.10. Расстояние между краем шва стыкового сварного соединения трубопровода с патрубком (штуцером) оборудования и краем шва ближайшего стыкового сварного соединения на трубопроводе должно быть не менее 100 мм для трубопроводов с номинальным наружным диаметром свыше 100 мм и не менее номинального наружного диаметра для трубопроводов меньшего диаметра (рис. 15).

Рис. 15. Расположение сварных швов при приварке трубопровода к патрубку (при D0 > 100 мм l > 100 мм; при D0 £ 100 мм l >D0)

Таблица 2

|

Номинальная толщина сваренных деталей (по большему значению) SИ, мм |

Длина свободного прямого участка l, мм, не менее |

|

До 15 включительно |

100 |

|

Свыше 15 до 30 включительно |

5SИ + 25 |

|

Свыше 30 до 36 включительно |

175 |

|

Свыше 36 |

4SИ + 30 |

2.4.3.11. В подлежащих местной термической обработке стыковых сварных соединениях цилиндрических деталей длина свободного прямого участка в каждую сторону от оси шва (или от осей крайних швов при одновременной местной термической обработке группы сварных соединений) должна быть не менее значения, определяемого по формуле:

![]()

где L - длина свободного прямого участка; DИ - номинальный наружный диаметр соединяемых деталей; SИ - номинальная толщина соединяемых деталей.

При этом длина указанных участков должна быть не менее номинального наружного диаметра сваренных деталей при его значениях до 100 мм включительно и не менее 100 мм при значениях диаметра более 100 мм.

Примечание. Свободным прямым участком считается участок (с наклоном не более 15°) от оси шва до края ближайшей приварной детали, начала гиба, края соседнего поперечного сварного шва и т.д.

2.4.3.12. В подлежащих ультразвуковому контролю стыковых сварных соединениях длина свободного прямого участка в каждую сторону от оси шва должна быть не менее указанной в табл. 2.

2.4.3.13. Расстояние от края стыкового сварного шва до начала криволинейного участка гиба па трубопроводах с номинальным наружным диаметром 100 мм и более должно быть не менее 100 мм, а для трубопроводов с номинальным наружным диаметром до 100 мм - не менее номинального наружного диаметра трубы (рис. 16).

Для штампованных, кованых и штампосварных колен (отводов), гнутых труб поверхностей теплообмена и крутоизогнутых колен допускается уменьшение прямого участка колена (отвода), а также расположение поперечного сварного шва на границе прямого и криволинейного участков.

2.4.3.14. При приварке к оборудованию или трубопроводам деталей (сборочных единиц), прямые участки которых имеют ограниченную длину или отсутствуют (тройники, арматура, крутоизогнутые колена, штампованные и штампосварные переходы и т.п.), требования п. 2.4.3.1-2.4.3.13 не являются обязательными при условии обеспечения возможности проведения местной термической обработки или (и) ультразвукового контроля сварных соединений. При этом возможность выполнения указанного условия должна быть подтверждена предприятием-изготовителем (монтажной организацией) в процессе разработки чертежей изделий конструкторской организацией.

Рис. 16. Расположение сварных швов при приварке колена к трубе (при DH > 100 мм l ³ 100 мм; при DH £ 100 мм l ³ DH

Рис. 17. Вварка штуцеров в трубопроводы со спиральными швами:

а - не допускается; б - допускается; 1,2 - угловые точки пересечения образующих штуцера и трубопроводов (а ³ 100 мм)

2.4.3.15. При вварке патрубков (штуцеров) в трубопроводы из труб с продольными или спиральными швами не допускается выход сварных швов труб в угловые (верхние и нижние) точки пересечения образующих трубы и штуцера. Измеряемое на наружной поверхности минимальное расстояние от указанных точек до осей сварных швов труб должно быть не менее 100 мм (рис. 17).

При приварке накладок под опоры и подвески к трубопроводам из труб со спиральными швами минимальное расстояние между краем углового шва приварки накладки и краем стыкового спирального шва трубы должно быть не менее трех номинальных толщин стенки трубы.

2.5. СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ И ТРУБОПРОВОДАМ АЭУ С РЕАКТОРАМИ НА БЫСТРЫХ НЕЙТРОНАХ С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ

2.5.1. На оборудование и трубопроводы АЭУ с реакторами на быстрых нейтронах с жидкометаллическим теплоносителем распространяются все требования п. 2.1 - 2.4, а также требования, изложенные в настоящем пункте.

2.5.2. Корпус реактора и примыкающие к нему трубопроводы первого контура с жидкометаллическим теплоносителем должны быть заключены в страховочные корпуса (кожухи) до максимально возможного уровня теплоносителя (с учетом повышения уровня при эксплуатации) в корпусе реактора.

На трубопроводах страховочные кожухи следует выполнять до запорной (отсечной) арматуры включительно.

Угловые сварные швы приварки страховочных корпусов (кожухов) к оборудованию и трубопроводам допускается выполнять с конструкционным зазором.

Необходимость установки страховочных кожухов за первой запорной арматурой, дополнительной арматуры и т.п. определяется конструкторской организацией в соответствии с требованиями ОПБ-88.

Присоединение патрубков вспомогательных трубопроводов к страховочному корпусу ниже уровня теплоносителя по первому контуру допускается при условии их демонтажа и глушения патрубков на страховочном корпусе после заполнения реактора теплоносителем.

2.5.4. Устройство люков в пределах зоны, заполняемой жидкометаллическим теплоносителем до максимально возможного уровня, не допускается.

2.5.5. Приварка трубопроводов с номинальным наружным диаметром более 300 мм к корпусу реактора или страховочному корпусу должна выполняться стыковым сварным швом к отбортованной части корпуса.

2.5.6. При изготовлении страховочных корпусов (кожухов) допускается применение секторных отводов и сварных переходов.

2.5.7. При проектировании оборудования с жидкометаллическим теплоносителем должны предусматриваться меры по поддержанию температуры теплоносителя выше температуры его затвердевания (для натрия рекомендуется минимальная температура разогрева, равная 200 °С). С этой целью все оборудование и трубопроводы, постоянно или периодически заполняемые жидкометаллическим теплоносителем или его парами, должны оснащаться системой электрического или газового обогрева и приборами для контроля и регулирования температуры. Системы электрического обогрева и температурного контроля оборудования и трубопроводов первого контура должны иметь необходимое резервирование.

2.5.8. Оборудование и трубопроводы с жидкометаллическим теплоносителем должны иметь системы контроля утечек теплоносителя и контроля герметичности страховочных корпусов (кожухов), как правило, со 100%-ным резервированием.

2.5.9. Системы обогрева оборудования и трубопроводов, в которых жидкометаллический теплоноситель может охлаждаться ниже температуры плавления ("замораживаться"), должны обеспечивать возможность их последовательного разогрева, начиная от объемов со свободной поверхностью теплоносителя.

2.5.10. Коммуникации, заполненные жидкометаллическим теплоносителем, которые могут быть отсечены от объема со свободной поверхностью указанного теплоносителя, должны иметь устройства, предохраняющие их от повышения давления выше расчетного значения.

2.5.11. В оборудовании и трубопроводах должна быть предусмотрена возможность дренирования жидкометаллического теплоносителя за исключением оборудования, для которого в связи с функциональным назначением или требованиями безопасности такое дренирование нецелесообразно (например, холодные фильтры-ловушки очистки теплоносителя первого и второго контуров, промежуточные теплообменники).

2.5.12. Конструкция насосов, приводов СУЗ, арматуры и других устройств должна исключать возможность попадания масла, воды и других веществ из систем охлаждения и смазки в теплоноситель (полностью или сверх установленных в проекте пределов).

2.5.13. На всех трубопроводах сдувки (сброса) газа из полостей с жидкометаллическим теплоносителем (сдувочных, вакуумно-отборных) должны устанавливаться ловушки паров жидкого металла.

3. МАТЕРИАЛЫ

3.1. Общие требования

3.1.1. Материалы для изготовления оборудования и трубопроводов должны выбираться с учетом требуемых физико-механических характеристик, технологичности, свариваемости и работоспособности в условиях эксплуатации в течение срока службы.

3.1.2. Для изготовления, монтажа и ремонта оборудования и трубопроводов следует применять основные материалы, приведенные в обязательном Приложении 9. Допускается применение плакированных и наплавленных основных материалов, если материалы основного и плакирующего слоев указаны в Приложении 9, а наплавочные материалы - в ОП.

3.1.3. Качество и свойства основных материалов (полуфабрикатов и заготовок) должны удовлетворять требованиям соответствующих стандартов и технических условий и должны быть подтверждены сертификатами заводов-поставщиков.

3.1.4. Данные сертификатов должны подтверждать соответствие поставляемых основных материалов требованиям стандартов или технических условий на конкретные полуфабрикаты и заготовки. При неполноте сертификатных данных применение материалов допускается только после проведения предприятием-изготовителем оборудования и трубопроводов необходимых испытаний и исследований, подтверждающих полное соответствие материалов требованиям стандартов или технических условий.

3.1.5. Предприятие-изготовитель оборудования и трубопроводов должно осуществлять входной контроль качества поступающих основных материалов по номенклатуре и в объеме, устанавливаемыми техническими условиями на изделие. Оценка качества материалов проводится в соответствии с требованиями стандартов и технических условий на конкретные полуфабрикаты и заготовки.

3.1.6. Методы и объем контроля основных материалов должны определяться на основании стандартов и технических условий конструкторской (проектной) организацией, указываться в конструкторской документации и согласовываться с предприятием-изготовителем (монтажной организацией). Для головного объекта (проекта первой АЭУ с реактором данного типа) методы и объемы контроля основных материалов должны согласовываться также с головной материаловедческой организацией.

3.1.7. Для сварки и наплавки оборудования и трубопроводов следует применять сварочные и наплавочные материалы, допущенные ОП. Входной контроль сварочных и наплавочных материалов должен проводиться согласно требованиям и указаниям ПК.

3.2. Полуфабрикаты

3.2.1. Качество полуфабрикатов должно удовлетворять требованиям стандартов и (или) технических условий.

3.2.2. При составлении технических условий на полуфабрикаты для оборудования и трубопроводов групп А и В рекомендуется включать в них требования, изложенные в рекомендуемом Приложении 10.

Для труб с продольными или спиральными швами должен быть предусмотрен сплошной ультразвуковой или радиографический контроль сварных соединений независимо от категории сварных соединений подлежащих изготовлению (монтажу) трубопроводов. Остальные требования должны быть не ниже установленных для бесшовных труб того же сортамента из стали той же марки и для сварных соединений соответствующей категории.

Требование настоящего пункта в части согласования стандартов и технических условий с Госатомнадзором России не распространяется на трубы, изготавливаемые из штампованных полуобечаек.

(Измененная редакция. Изм. № 1).

3.2.4. Плакированные и наплавленные листы должны подвергаться ультразвуковому контролю или контролю другими методами, обеспечивавшими выявление отслоений плакирующего (наплавленного) слоя от основного слоя металла. При этом нормы оценки качества устанавливаются стандартами или техническими условиями на плакированные или наплавленные листы.

3.2.5. Качество литых полуфабрикатов, используемых для изготовления крышек и корпусных деталей оборудования, должно удовлетворять требованиям "Правил контроля стальных отливок для атомных энергетических установок".

3.3. Крепежные детали

3.3.1. Материалы крепежных деталей должны удовлетворять требованиям стандартов, указанных в обязательном Приложении 9.

3.3.2. Крепежные детали (болты, шпильки, гайки) для соединения фланцев, узлов уплотнения разъемов и присоединения крышек, как правило, должны изготавливаться из сталей того же структурного класса, что и соединяемые элементы.

Допускается применение крепежных деталей из материалов различных структурных классов в следующих случаях:

1) если расчетная температура эксплуатации крепежных, деталей не превышает 50 °С;

2) во всех других случаях, когда работоспособность соединения подтверждена расчетом или экспериментально.

3.4. Новые материалы

3.4.1. К новым материалам относятся:

1) основные материалы, не приведенные в Приложении 9 настоящих Правил;

2) основные материалы, приведенные в Приложении 9, в случае их применения при температурах, превышающих максимально допустимые по указанному приложению;

3) сварочные и наплавочные материалы (покрытые электроды, сварочные и наплавочные проволоки и ленты, флюсы и защитные газы), не предусмотренные ОП для сварки (наплавки) деталей из сталей (сплавов) соответствующих марок (сочетаний марок) применительно к конкретным способам сварки (наплавки).

3.4.2. Основные материалы, марки которых приведены в Приложении 9, выплавляемые методами, не предусмотренными указанными в приложении стандартами и техническими условиями (в том числе вакуумно-дуговым или электрошлаковым переплавом), к новым материалам не относятся.

3.4.3. Для включения в настоящие Правила или ОП новых материалов министерство (ведомство) или эксплуатирующая организация, заинтересованные в применении новых материалов, должны обратиться с соответствующим предложением в Госатомнадзор России, приложив к нему отчет, содержащий данные испытаний и исследований новых материалов, а также стандарты или технические условия на полуфабрикаты и сварочные (наплавочные) материалы.

Перечень сведений, которые должны быть представлены в отчете, приведен в обязательном Приложении 11.

Отчет должен быть согласован с головной материаловедческой организацией.

(Измененная редакция. Изм. № 1).

К указанному решению должны быть приложены стандарты или технические условия на полуфабрикаты и (или) сварочные (наплавочные) материалы и сведения о физико-механических, технологических и коррозионных свойствах основного металла и (или) сварных соединений (наплавленного металла), определяющих возможность изготовления оборудования и трубопроводов с обеспечением требуемой работоспособности. При этом объем и номенклатура представляемых сведений, из числа указанных в Приложении 11, должны определяться организациями, составившими техническое решение, в зависимости от конкретных условий эксплуатации оборудования и трубопроводов.

(Измененная редакция. Изм. № 1).

4. ИЗГОТОВЛЕНИЕ И МОНТАЖ

4.1. Общие требования

4.1.1. Изготовление, монтаж и ремонт оборудования и трубопроводов следует вести в соответствии с производственно-технологической документацией (технологическими инструкциями, картами технологических процессов и др.), регламентирующей содержание и порядок выполнения всех технологических и контрольных операций. Производственно-технологическая документация должна быть разработана предприятием-изготовителем (монтажной или ремонтной организацией) или привлеченной им специализированной организацией с соблюдением требований настоящих Правил и других распространяющихся на соответствующее оборудование и трубопроводы нормативно-технических документов, а также чертежей и технических условий на изделие. Технологическая документация на монтаж головных образцов оборудования и трубопроводов, а также вносимые в нее изменения (в том числе и для последующих серийных образцов) должны согласовываться с конструкторской организацией.

Указанное согласование не является обязательным, если производственно-технологическая документация составлена в полном соответствии с отраслевыми технологическими стандартами, руководящими техническими материалами или инструкциями (при наличии таковых), разработанными, согласованными и утвержденными в установленном порядке. При этом отраслевые документы должны содержать конкретные технологические требования и указания (включая режимы сварки, наплавки, термической обработки и т.п.), полностью отражающие требования настоящих Правил и ОП.

При наличии согласованных с головной отраслевой материаловедческой организацией технологических инструкций согласование карт технологических процессов не требуется.

(Измененная редакция. Изм. № 1).

4.1.3. При изготовлении, монтаже и ремонте предприятие-изготовитель (монтажная, ремонтная организация) должно осуществлять производственный технический контроль в объеме, предусмотренном конструкторской, производственно-технологической и производственно-контрольной документацией. Результаты указанного контроля должны удовлетворять требованиям настоящих Правил, ОП, ПК и другой нормативно-технической и конструкторской документации, распространяющейся на контролируемые оборудование и трубопроводы.

4.1.4. Сварку и наплавку, включая все операции по подготовке и сборке под сварку и наплавку, выполнению сварных соединений и наплавленных деталей, их последующей термической обработке и т.п. следует проводить в соответствии с требованиями и указаниями ОП за исключением выполнения наплавок твердыми сшивами (в том числе наплавки уплотнительных поверхностей арматуры), которое должно проводиться в соответствии с требованиями отраслевых нормативно-технических документов и (или) ОТТ-87.

Контроль качества сварных соединений и наплавок следует осуществлять в соответствии с требованиями и указаниями ПК за исключением наплавок твердыми сплавами, контролируемых по отраслевым нормативно-техническим документам и (или) ОТТ-87.

4.1.5. Детали и сборочные единицы должны иметь указанную на чертеже маркировку, позволяющую идентифицировать их в процессе изготовления.

Маркировка деталей и сборочных единиц выполняется красками, электрографическим или ударным (клеймение) способами.

Маркировка деталей и сборочных единиц из сталей аустенитного класса и железоникелевых сплавов электрографическим способом не допускается.

Глубина отпечатков при нанесении маркировки ударным способом не должна превышать 0,3 мм. Кромки клейм не должны иметь острых граней.

4.1.6. Изготовленные изделия (сборочные единицы, детали) перед отправлением на монтаж подлежат очистке, консервации и упаковке (включая заглушку отверстий) в соответствии с требованиями технических условий на изделия.

4.1.7. Транспортирование и хранение материалов, предназначенных для изготовления, монтажа и ремонта оборудования и трубопроводов, а также готового оборудования и сборочных единиц оборудования и трубопроводов должны проводиться в соответствии с требованиями стандартов и технических условий на конкретные материалы, технических условий на изделия и соответствующих инструкций.

4.2. Методы изготовления и монтажа

4.2.1. Резка полуфабрикатов (заготовок) и вырезка отверстий должны проводиться по технологии, исключающей образование трещин. После термической резки следует проводить механическую обработку кромок, предусмотренную производственно-технологической документацией.

4.2.2. Днища и крышки, а также их детали следует изготавливать штамповкой из целого листа или из сварной листовой заготовки (из предварительно сваренных между собой листов).

Допускается изготовление днищ, крышек и их деталей свободной ковкой машинным способом при условии их последующего сплошного ультразвукового или радиографического контроля.

4.2.3. Высадку горловин в обечайках, днищах, крышках и других деталях или сборочных единицах следует выполнять машинным способом.

4.2.4. Допускается раздача или обжатие концов труб для обеспечения сопряжения их внутренних поверхностей при выполнении сварных соединений.

Холодная раздача (обжатие) допускается только на трубах, для которых регламентированное стандартами или техническими условиями минимальное значение относительного удлинения металла при температуре 20 °С составляет не менее 18%. При этом изменение фактического наружного диаметра концов труб должно быть не более 3% его номинального значения.

Допустимость применения и условия горячей раздачи (обжатия) концов труб устанавливаются производственно-технологической документацией.

4.2.5. Сопрягаемые поверхности приварных деталей (накладок, ребер жесткости, скоб, подвесок и др.) должны иметь ту же конфигурацию, что и поверхность изделия в местах приварки указанных деталей. Допустимый зазор между краями поверхности подлежащей приварке детали и поверхностью изделия должен быть не менее половины расчетной высоты углового шва, но не более 5 мм, если в конструкторской документации не установлены более жесткие требования.

4.2.6. Холодный натяг трубопроводов следует проводить после выполнения всех сварных соединений (за исключением замыкающего) на участке натяга, их термической обработки (если предусмотрено ее проведение), контроля качества выполненных сварных соединений всеми предусмотренными методами и окончательного закрепления неподвижных опор на концах участка натяга. Величина холодного натяга (расстояние между концами сближаемых труб) должна быть указана в проектной документации.

Выполнение холодного натяга монтажная организация должна оформить актом, прилагаемым к паспорту трубопровода.

4.2.7. При изготовлении из листов, труб, поковок и сортового проката деталей с номинальной толщиной стенки менее 8 мм, подлежащих эксплуатации при рабочем абсолютном давлении менее 0,133 Па (вакуум) или в средах, содержащих гелий, следует соблюдать требования конструкторской документации по расположению волокон для исключения возможности проникновения наружной или внутренней среды вдоль волокон детали в местах их перерезывания.

4.3. Допуски

На отдельных участках цилиндрических изделий (сборочных единиц) в местах расположения сварных соединений, в том числе в местах приварки штуцеров (патрубков), труб, опор, цапф и других деталей, допускается увеличение отклонения наружного диаметра и овальности до 1,5% его номинального значения, но не более, чем до 30 мм.

Указанные требования действительны, если технической документацией на изделие не установлены меньшие значения отклонений наружного диаметра и величины овальности.

Овальность определяют по формуле:

![]()

где Dmax и Dmin - наибольший и наименьший наружные диаметры изделия, измеренные в одном поперечном сечении.

4.3.2. Отклонение наружного диаметра и овальность конических изделий должны удовлетворять требованиям конструкторской документации.

4.3.3. Отклонение наружного диаметра и овальность цилиндрических изделий, изготавливаемых из труб без дополнительной обработки, связанной с изменением диаметра, должны удовлетворять требованиям стандартов или технических условий на применяемые трубы за исключением прямых участков, примыкающих к гибам на длине, равной двум номинальным наружным диаметрам трубы. На указанных участках, а также на деталях (сборочных единицах), изготавливаемых из труб с дополнительной обработкой, связанной с изменением диаметра, отклонения наружного диаметра и овальность должны удовлетворять требованиям конструкторской документации.

4.3.4. Отклонение внутреннего диаметра сферических днищ и крышек должно быть не более 1% его номинального значения, но не более 20 мм, если технической документацией на изделие не установлены меньшие значения.

4.3.5. Отклонения от заданного чертежом профиля эллиптических и других выпуклых (вогнутых) днищ и крышек (кроме сферических) должны быть не более 1 % номинального значения внутреннего диаметра днища (крышки), но не более 20 мм, если технической документацией на изделие не установлены меньшие значения.

4.3.6. В высаженных горловинах радиус галтели на наружной поверхности горловины R должен быть не менее номинальной толщины стенки детали в месте высадки горловины S, но не менее 20 мм (рис. 18).

Допускается уменьшение значения R до 0,25S при значениях S свыше 20 мм и до 5 мм при значениях S до 20 мм включительно при условии, что после высадки горловины деталь подвергают термической обработке (для деталей из сталей аустенитного класса и из углеродистых и кремнемарганцовистых сталей перлитного класса допускается совмещение операций горячей высадки горловины и термической обработки), а после ее выполнения проводят капиллярный или магнитопорошковый контроль наружной и внутренней поверхностей горловины в пределах зоны, указанной на рис. 18. При номинальном внутреннем диаметре высаженной горловины менее 200 мм указанный контроль ее внутренней поверхности может не проводиться по совместному решению конструкторской и головной материаловедческой организаций. Капиллярный и магнитопорошковый контроль следует проводить после механической обработки горловины (в случае выполнения такой обработки).

Приведенные требования к радиусам галтелей должны быть выдержаны как до, так и после механической обработки горловин.

Рис. 18. Схема высаженной горловины (L = 30 мм)

4.3.7. Овальность гнутых участков труб (определяемая по формуле п. 4.3.1) не должна превышать 6 % на деталях трубопроводов (коленах, отводах и др.) группы А, 8 % на деталях трубопроводов группы В и 12 % на деталях трубопроводов группы С, если меньшие значения овальности не установлены технической документацией на изделие.

Для гнутых участков труб на деталях трубопроводов групп В и С допускаются более высокие значения овальности при условии выполнения расчета на прочность, подтверждающего допустимость соответствующей овальности. Расчет должен быть согласован с организацией, определяемой Госатомнадзором России в каждом конкретном случае.

Овальность гнутых участков труб поверхностей теплообмена оборудования всех групп не должна превышать 12 %, если меньшие значения не установлены технической документацией на изделие.

(Измененная редакция. Изм. № 1).

4.3.8. Приведенные в настоящем пункте требования по овальности не распространяются на тонкостенные цилиндрические изделия с отношением номинальной толщины стенки к номинальному наружному диаметру менее 0,02, изменяющие свою форму под действием собственной массы и (или) массы присоединяемых деталей. В этом случае значения овальности должны соответствовать установленным техническими условиями на изделие.

4.3.9. Утонение (утолщение) b стенки гнутых участков труб должно удовлетворять требованиям чертежей и технических условий на изделие.

Значение утонения (утолщения) определяют по формуле:

![]()

где S1 - фактическая толщина стенки по измерениям прямого участка трубы до изготовления гиба; S2 - фактическая толщина стенки по измерениям гнутого участка после изготовления.

4.3.10. На внутреннем обводе гнутых участков труб высота волнистости (гофр) не должна превышать норм, установленных чертежами и техническими условиями на изделие. Ширина каждой гофры должна превышать ее высоту не менее, чем в три раза.

Исправление недопустимой волнистости с помощью механической обработки или термической резки (строжки) не допускается. Технология исправления такой волнистости другими методами должна быть согласована с головной материаловедческой организацией.

Местные неровности в начале и конце гиба допускается исправлять с помощью механической обработки или термической резки (строжки) по технологии, согласованной с головной материаловедческой организацией.

4.4. Термическая обработка

4.4.1. Термической обработке следует подвергать заготовки, детали, сборочные единицы и другие изделия, если ее проведение предусмотрено настоящими Правилами, ОП, другими нормативно-техническими документами, конструкторской или производственно-технологической документацией.

Необходимость проведения термической обработки сборочных единиц и деталей в процессе изготовления или монтажа должна указываться в конструкторской документации.

4.4.2. Вид термической обработки (отпуск, нормализация или закалка с последующим отпуском, аустенизация и т.п.) и ее режимы (скорость нагрева, температура и время выдержки, условия охлаждения и т.п.) устанавливаются стандартами или техническими условиями на полуфабрикаты или изделия, а при отсутствии в стандартах и технических условиях соответствующих указаний - производственно-технологической документацией.

4.4.3. Обечайки, полуобечайки, днища, крышки и другие детали из углеродистых и кремнемарганцовистых сталей после холодной вальцовки или штамповки подлежат термической обработке, если отношение номинальной толщины стенки к номинальному внутреннему радиусу обечайки (полуобечайки) или к наименьшему радиусу кривизны днища или крышки превышает 0,05.

4.4.5. Термическую обработку деталей из углеродистых и кремнемарганцовистых сталей после горячей вальцовки, гибки или штамповки допускается не проводить, если в момент окончания операции деформирования температура металла была не ниже 700 °С.

4.4.6. В случаях, не указанных в п. 4.4.3 и 4.4.4, необходимость термической обработки деталей после деформации устанавливается стандартами, чертежами изделия и производственно-технологической документацией в зависимости от свойств материала деталей и максимального значения деформации.

4.4.7. В случаях, предусмотренных производственно-технологической документацией, допускается совмещение термической обработки после деформирования деталей (сборочных единиц) из углеродистых и кремнемарганцовистых сталей, а также из сталей аустенитного класса с последующей термической обработкой изделия после двух технологических операций (например, сварки).

4.4.8. В процессе проведения термической обработки должен быть обеспечен контроль за соблюдением заданных производственно-технологической документацией режимов нагрева и выдержки с фиксацией их параметров.

4.4.9. При закалке и нормализации изделие следует помещать в термическую печь целиком.

4.4.10. При отпуске и аустенизации изделий большой длины допускается термическая обработка изделия в печи по частям с обеспечением перепада температур металла изделия в зоне границы нагрева и на расстоянии 1 м от края печи не более 100 °С по технологии, согласованной с головной материаловедческой организацией.

4.4.11. В случаях, указанных в конструкторской и (или) производственно-технологической документации, при отпуске и аустенизации гнутых участков труб допускается местная термическая обработка участка гиба и примыкающих к нему с каждой стороны прямых участков трубы протяженностью не менее трехкратной номинальной толщины ее стенки, но не менее 100 мм.

4.4.12. Свойства металла изделий, прошедших термическую обработку, проверяются путем испытания образцов, вырезанных из припусков или из отдельных контрольных проб, отобранных из заготовок. Пробы должны отбираться из материала той же партии (плавки), что и контролируемое изделие и должны быть подвергнуты термической обработке в том же объеме и по тем же режимам (вместе с контролируемым изделием или отдельно от него), что и изделие в процессе изготовления или монтажа с учетом отпусков в случаях исправления дефектов металла.

Примечание. Под термином "тот же режим термической обработки" следует понимать термическую обработку одного вида (отпуск, нормализация или закалка с отпуском, аустенизация и т.п.) с одинаковой температурой и продолжительностью выдержки с учетом допусков, установленных производственно-технологической документацией.

Примечание. Здесь и далее под термином "продолжительность выдержки" следует понимать номинальную (среднюю) продолжительность выдержки, установленную производственно-технологической документацией для отдельного отпуска. Суммарная продолжительность выдержки определяется как сумма номинальных (средних) продолжительностей выдержки, установленных для отдельных отпусков.

4.4.14. Если контролируемые производственные изделия подлежат многократным технологическим отпускам при одной температуре с одинаковой суммарной продолжительностью выдержки, контрольную пробу допускается подвергать однократному отпуску при той же температуре с продолжительностью выдержки не менее 80% и не более 100% суммарной продолжительности выдержки производственных отпусков.

В случаях, когда среди предусмотренных для производственных изделий многократных отпусков при различных температурах имеются отпуски с одной и той же температурой и одинаковой суммарной продолжительностью выдержки, в процессе проведения однократного отпуска контрольной пробы продолжительность выдержки при каждой такой температуре должна составлять не менее 80% и не более 100% суммарной продолжительности соответствующих производственных отпусков.

4.4.16. Допускается проверка свойств металла на одной контрольной пробе с соблюдением указаний п. 4.4.13 - 4.4.15 в случаях, когда предусмотренная при одной и той же температуре продолжительность (суммарная продолжительность) выдержки производственных отпусков различна, но разница между максимальной и минимальной продолжительностью (суммарной продолжительностью) выдержки не превышает 20% максимальной продолжительности (суммарной продолжительности) выдержки. При этом в процессе проведения отпуска контрольной пробы продолжительность выдержки должна составлять не менее 80% и не более 100% максимальной продолжительности выдержки производственного отпуска (максимальной суммарной продолжительности выдержки соответствующих производственных отпусков).

4.4.17. Если контролируемые производственные изделия подлежат отпускам при различных температурах (кроме случаев, указанных в и. 4.4.15) или (и) с различной продолжительностью выдержки (кроме случаев, указанных в п. 4.4.16), проверку свойств металла следует проводить на двух отдельных контрольных пробах.

Первая контрольная проба должна быть подвергнута (с учетом указаний п. 4.4.13 - 4.4.15) тому же отпуску, что и производственное изделие, для которого предусмотрена наименьшая температура отпуска и (или) минимальная продолжительность выдержки (при однократном отпуске) или наиболее низкие температуры и (или) наименьшая суммарная продолжительность выдержки при наибольшей для данного изделия температуре отпуска (при многократных отпусках).

Если среди контролируемых производственных изделий имеются как подлежащие, так и не подлежащие технологическому отпуску, первую контрольную пробу отпуску не подвергают.

Проверку свойств металла на первой пробе допускается не проводить, если до начала изготовления (монтажа) производственных изделий свойства металла заготовок были проверены и соответствовали установленным требованиям.

Вторая контрольная проба должна быть подвергнута (с учетом указаний п. 4.4.13 - 4.4.15) тому же отпуску, что и производственное изделие, для которого предусмотрены наиболее высокая температура отпуска и (или) максимальная продолжительность выдержки (при однократном отпуске) или наиболее высокие температуры отпусков и (или) максимальная суммарная продолжительность выдержки при наибольшей для данного изделия температуре отпуска (при многократных отпусках).

При определении максимальной суммарной продолжительности выдержки следует учитывать все предусмотренные производственно-технологической документацией обязательные и возможные отпуски, в том числе отпуски после исправления дефектов в основном материале и сварных соединениях.

4.4.18. Если контролируемые производственные изделия из углеродистых и кремнемарганцовистых сталей подлежат многократной нормализации (закалке) или нагревам под деформацию при температурах нормализации (закалки), контрольную пробу допускается подвергать только нормализации (закалке) по последнему режиму.

4.5. Контроль качества основных материалов

4.5.1. После резки и механической обработки торцы деталей (сборочных единиц) и кромки отверстий должны быть проконтролированы на отсутствие трещин, расслоений и других дефектов. Необходимость, методы и объемы контроля, а также нормы оценки качества устанавливаются производственно-технологической документацией с учетом требований стандартов и технических условий на соответствующие полуфабрикаты (заготовки) или конструкторской документацией.

4.5.2. Объем контроля на соответствие изделий требованиям п. 4.3 устанавливается конструкторской документацией (таблицами контроля) и (или) производственно-технологической документацией.

4.5.3. Крутоизогнутые колена (отводы) с номинальным наружным диаметром свыше 57 мм и нормально изогнутые колена с номинальным наружным диаметром свыше 150 мм, предназначенные для изготовления оборудования и трубопроводов групп А и В, подлежат сплошному контролю на овальность (п. 4.3.7) и на утонение (утолщение) стенки (п. 4.3.9).

В остальных случаях контроль овальности и утонения (утолщения) стенки колен на криволинейных участках проводят выборочно в объеме не менее 10% колен каждого типоразмера, изготовленных по одному заказу и по одной и той же технологии (но не менее двух колен).

4.5.4. При проверке свойств основного металла после термической обработки (п. 4.4.12) определяют механические свойства металла и его стойкость против межкристаллитной коррозии (последнее только для коррозионно-стойких сталей аустенитного класса и железоникелевых сплавов). Необходимость, объем и температуры испытаний, определяемые характеристики и показатели, их нормативные значения, а также типы и количество образцов устанавливаются конструкторской документацией (таблицами контроля) и производственно-технологической документацией с учетом требований стандартов и (или) технических условий на соответствующие полуфабрикаты (заготовки).

4.5.5. Результаты контроля должны быть зафиксированы в отчетной документации, форма которой устанавливается предприятием-изготовителем (монтажной организацией).

5. ГИДРАВЛИЧЕСКИЕ (ПНЕВМАТИЧЕСКИЕ) ИСПЫТАНИЯ

5.1. Общие требования

5.1.1. Гидравлические (пневматические) испытания проводят с целью проверки прочности и плотности оборудования, трубопроводов, их деталей и сборочных единиц, нагружаемых давлением.

5.1.2. Гидравлические испытания проводят:

1) после изготовления предприятием-изготовителем оборудования или элементов трубопроводов, поставляемых на монтаж;