| Информационная система |  |

МИНИСТЕРСТВО СЕЛЬСКОГО

ХОЗЯЙСТВА СССР

ГЛАВСЕЛЬСТРОЙПРОЕКТ

ГИПРОНИСЕЛЬХОЗ

РЕКОМЕНДАЦИИ

ПО СТРОИТЕЛЬСТВУ

МЕХАНИЗИРОВАННЫХ ХРАНИЛИЩ

МИНЕРАЛЬНЫХ УДОБРЕНИЙ,

ЗАТАРЕННЫХ

В МЯГКИЕ КОНТЕЙНЕРЫ

Москва - 1982

«Рекомендации по строительству механизированных хранилищ минеральных удобрений, затаренных в мягкие контейнеры» разработаны Центральным научно-исследовательским и проектным институтом типового и экспериментального проектирования животноводческих комплексов по производству молока, говядины и свинины (Гипронисельхоз) с участием Научно-исследовательского и проектно-технологического института механизации и электрификации нечерноземной зоны РСФСР (НИПТИМЭСХ Н. З. РСФСР) и Центральной экспериментально-исследовательской, конструкторско-технологической лаборатории химизации сельского хозяйства (ЦЭЛХИМ).

Редакторы-составители: инженеры Г.С. Генкин (Главсельстройпроект МСХ СССР), Ю.Ф. Конопченко (Всесоюзное производственно-научное объединение по агрохимическому обслуживанию сельского хозяйства (Союзсельхозхимия) МСХ СССР), А.А. Романов, С.П. Кочурин, В.М. Круглов Гипронисельхоз), д.т.н., проф. Е.В. Козловский, к.т.н. В.В. Рядных, к.т.н. Н.А. Колташов (НИПТИМЭСХ Нечерноземной зоны РСФСР), к.т.н. Л.М. Клятис (ЦЭЛХИМ).

Министерство сельского хозяйства СССР

РЕКОМЕНДАЦИИ

ПО СТРОИТЕЛЬСТВУ МЕХАНИЗИРОВАННЫХ ХРАНИЛИЩ

МИНЕРАЛЬНЫХ УДОБРЕНИЙ,

ЗАТАРЕННЫХ В МЯГКИЕ КОНТЕЙНЕРЫ

Утверждены

Министерством сельского хозяйства СССР

4 декабря 1981 г.

Согласованы: ГУПО МВД СССР 7 сентября 1981 г.

Минздравом СССР 13 ноября 1981 г.

Москва - 1982

Рекомендации содержат основные положения по строительству и эксплуатации хранилищ (открытых площадок) вместимостью 200; 400; 800; 1200; 1600; 2000; 2500 и 3200 т твердых минеральных удобрений в контейнерах. Приведены схемы планировок хранилищ с использованием наиболее распространенных средств механизации: авто- и электропогрузчиков, оборудованных безблочной стрелой и вилами; стреловых автомобильных кранов, подвесных электрических кранов и специальных тракторных погрузчиков. В рекомендациях дан перечень стационарных и мобильных средств механизации, с помощью которых возможно выполнение всех погрузочно-разгрузочных работ в хранилищах. Изложены требования, предъявляемые к размещению хранилищ, даны конструкции покрытия площадок и указания по их устройству.

Строительство хранилищ предусматривается осуществлять на производственных базах объединения «Союзсельхозхимия», в колхозах и совхозах для длительного (в течение до 2 месяцев) хранения минеральных удобрений.

Рекомендации предназначены для работников инженерно-технической службы объединения «Союзсельхозхимия», агрохимцентров, пунктов химизации, колхозов, совхозов и подсобных хозяйств промышленных предприятий.

Рекомендации распространяются на строительство и эксплуатацию хранилищ, размещаемых в местах использования минеральных удобрений: в колхозах, совхозах, подразделениях объединения «Союзсельхозхимия» и других сельскохозяйственных предприятиях.

1. ПРИМЕНЕНИЕ МЯГКИХ КОНТЕЙНЕРОВ ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ

1.1. В целях обеспечения сохранности минеральных удобрений и комплексной механизации погрузочно-разгрузочных и транспортно-складских работ разработана технология применения минеральных удобрений с использованием мягких контейнеров. По этой технологии вместо бумажных или полиэтиленовых мешков, в которые обычно затариваются наиболее ценные виды минеральных удобрений, используются мягкие контейнеры типа МКР-1,0М. Опыт эксплуатации мягких контейнеров показал, что их применение обеспечивает комплексную механизацию погрузочно-разгрузочных работ с минеральными удобрениями на всех этапах их переработки от завода до поля. При этом обеспечивается полная сохранность затаренных в эти контейнеры минеральных удобрений. Удобрения в контейнерах могут храниться на открытых площадках, за счет чего обеспечивается экономия капитальных вложений в строительство складов. Ощутимый эффект может быть достигнут и при хранении удобрений в контейнерах на загрузочных площадках аэродромов сельскохозяйственной авиации, так как при этом увеличивается производительность самолетов за счет ускорения процесса их загрузки удобрениями и повышения надежности работы высевающих аппаратов, благодаря сохранению сыпучести удобрений.

1.2. Для выявления степени эффективности применения контейнеров при перевозке и хранении минеральных удобрений в сравнении с применением удобрений, упакованных в мешки и хранящихся на складе, были изучены три типичные для Нечерноземной зоны РСФСР технологи применения минеральных удобрений:

А. Загрузка машин для внесения минеральных удобрений в почву осуществляется на площадке прирельсового склада.

Б. Загрузка машин для внесения удобрений в почву осуществляется на площадке глубинного склада.

В. Загрузка машин для внесения удобрений в почву осуществляется на площадке в поле.

Исследование технологии применения минеральных удобрений в полиэтиленовых контейнерах и состав операций, учитываемых при определении технико-экономических показателей, приведен на рис. 1.

Рис. 1. Технологии применения минеральных удобрений в полиэтиленовых контейнерах одноразового пользования

1.3. По каждой технологии выполнены технико-экономические расчеты по двум вариантам:

- транспортирование и хранение минеральных удобрений в мешках;

- то же, в контейнерах разового пользования.

В расчетах принято использование следующих погрузочно-разгрузочных средств:

- на работе с мешками погрузчика ЭП-103;

- на работе с контейнерами автокрана АК-75В;

- тракторного погрузчика ПКУ-0,8 (КУН-10) с грузозахватным приспособлением.

Результаты проведенных расчетов приведены в табл. 1. При определении технико-экономических показателей эффективности различных технологических схем использованы результаты научно-исследовательских работ, выполненных ЦЭЛХИМ в содружестве с другими институтами.

1.4. Анализ полученных результатов показывает, что использование мягких полиэтиленовых контейнеров грузовместимостью 1 т для транспортировки, хранения, переработки и внесения минеральных удобрений в технологическом цикле от прирельсового склада до поля ведет к сокращению как общих затрат труда, так и приведенных затрат. В зависимости от технологической схемы при применении контейнеров затраты труда сокращаются в 2 - 2,7 раза, а приведенные затраты - в 1,5 - 1,7 раза.

При перевозке удобрений в полиэтиленовых контейнерах имеют место только две операции, связанные непосредственно с удобрениями (загрузки контейнера на химкомбинате и разгрузка его в кузова машин для внесения). Это снижает трудовые затраты и практически сводит к нулю потери, экономический эффект достигается за счет комплексной механизации погрузочно-разгрузочных работ, полной сохранности продукта и его качества, сокращения простоев транспортных средств, экономии складских площадей за счет возможности хранения заполненных контейнеров на открытых площадках.

1.5. Исследованиями НИПТИМЭСХ Нечерноземной зоны РСФСР, Ленинградского филиала ЦИНХО, Запорожского института НИКТИМсельхозхиммаш, Ленинградского института инженеров железнодорожного транспорта, Центральной научно-исследовательской лаборатории полимерных контейнеров, ВНИПИагрохим и Центральной экспериментально-исследовательской конструкторско-технологической лаборатории химизации сельского хозяйства (ЦЭЛХИМ) установлено, что переход на контейнерную технологию перевозки, переработки и хранения в мягких полиэтиленовых контейнерах 1 млн. т удобрений даст народному хозяйству экономию в сумме 3 - 5 млн. руб., позволит высвободить около 5 тыс. рабочих (грузчиков), сократить в 2 - 5 раз простои транспортных и технологических машин под погрузкой и разгрузкой, обеспечит улучшение санитарно-гигиенических условий труда рабочих на погрузочных операциях.

Таблица 1

Технико-экономические показатели различных технологий использования полиэтиленовых контейнеров

|

Наименование технологии |

Затраты труда, чел.-ч/т |

Приведенные затраты, руб./т |

|||||

|

Мешки |

Контейнеры |

Мешки |

Контейнеры |

||||

|

Основные погрузочно-разгрузочные средства |

|||||||

|

ЭП-103 |

АК-75-В |

ПКУ-0,8 с приспособлением (КУН-10) |

ЭП-103 |

АК-75-В |

ПКУ-0,8 с приспособлением (КУН-10) |

||

|

А |

Растаривание удобрений в прирельсовом складе |

1,53 |

0,7405 |

- |

15,46 |

10,35 |

- |

|

Б |

Растаривание удобрений в глубинном складе... |

4,2 |

1,51 |

1,39 |

24,79 |

15,08 |

14,88 |

|

В |

Растаривание удобрений в поле... |

4,48 |

1,651 |

1,371 |

23,33 |

14,39 |

13,92 |

В целом использование полиэтиленовых контейнеров вместимостью 1 т при транспортировке, хранении и внесении удобрений сочетает преимущества и исключает недостатки применения мешков вместимостью 35 - 50 кг удобрений.

1.6. С 1982 г. для сельского хозяйства нашей страны намечается поставка минеральных удобрений в мягких полиэтиленовых контейнерах разового пользования типа МКР-1,0М. Технологическая характеристика полиэтиленовых контейнеров разработана в соответствии с техническими условиями ТУ 6-19-74-77. В XI пятилетке ежегодные объемы поставок удобрений в полиэтиленовых контейнерах определены в количестве 3 млн. т, что соответствует производственной мощности технологической линии по выпуску контейнеров Новомосковского производственного объединения «Полимерконтейнер». В последующие годы объемы поставок удобрений в контейнерах планируется довести до 15 - 18 млн. т в год.

Контейнеры будут использоваться для удобрений, поставляемых в настоящие время в бумажных и в полиэтиленовых мешках, и, в первую очередь, для высококонцентрированных и сложных неслеживающихся удобрений.

2. МЯГКИЙ КОНТЕЙНЕР МКР-1,0М И УСЛОВИЯ ЕГО ЭКСПЛУАТАЦИИ

2.1. Контейнер мягкий специализированный разового пользования МКР-1,0М предназначен для транспортирования всеми видами транспорта и длительного хранения (не более 7 месяцев) минеральных удобрений при температурах от -60 до +60 °С.

Рис. 2. Общий вид и габаритные размеры контейнера МКР-1,0М

Техническая характеристика мягкого контейнера МКР-1,0М

Грузоподъемность, не более, т........................................................................ 1,0

Собственная масса, не более, кг..................................................................... 3,0

Рабочий объем в загруженном состоянии, м3................................................ 0,98 ± 0,03

Насыпная масса транспортируемого груза, не более, т/м3........................... 1,0

Габаритные размеры (по чертежу), мм.......................................................... В = 1500

L = 2100

Габаритные размеры в загруженном состоянии, не более, мм................... Д = 980

Н1 = 1300

Контейнер изготовляется из полиэтиленовой ткани, ламинированной полиэтиленовой пленкой, и имеет форму мешка с квадратным днищем и горловиной, уложенной в виде пластины (рис. 2). Контейнеры в загруженном состоянии могут храниться на открытых площадках.

2.2. Для обеспечения работ с мягкими контейнерами у потребителя необходимо иметь:

средства для транспортировки;

грузозахватные приспособления;

средства механизации для выгрузки заполненных контейнеров из транспортных средств, штабелирования и опорожнения их в емкости технологических машин;

приспособление для разрезания оболочки контейнера при растаривании;

площадки для складирования заполненных контейнеров.

2.3. В процессе эксплуатации не допускается контакт контейнеров с предметами, имеющими острые грани, и с агрессивными химическими веществами, взаимодействующими с материалом контейнера (кислотами). Запрещается перемещать контейнеры волоком. Для предотвращения проникновения влаги внутрь контейнера необходимо контролировать правильность укладки горловины контейнера.

2.4. Погрузочно-разгрузочные операции с контейнерами просты и не требуют сложной технологической оснастки. Однако на всех этапах обращения контейнера у потребителя следует учитывать, что материал контейнера не исключает возможности его прорезов, проколов и прорывов при зацеплении (трении) за выступающие части транспортных средств. Поэтому перед погрузкой контейнеров необходимо очистить кузова транспортных средств от ранее перевозимых грузов и нефтепродуктов, удалить из кузова выступающие гвозди, болты, проволоку и другие посторонние предметы. Целесообразно также выстилать дно и борта машин брезентом. При соблюдении правил эксплуатации контейнеры служат надежным средством транспортирования и хранения минеральных удобрений.

2.5. Для погрузочно-разгрузочных работ с контейнерами требуются два человека: машинист погрузчика и стропальщик.

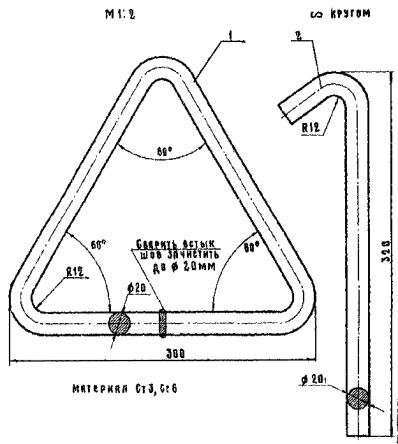

2.6. Конструкция горловины контейнера не предусматривает непосредственную строповку контейнера на крюк грузоподъемного устройства. Для этой цели используются специальные переходные грузозахватные приспособления двух типов - с ручной запасовкой горловину контейнера (рис. 3) и с полумеханической запасовкой (рис. 4). Приспособление первого типа состоит из двух частей: равностороннего треугольника и штыря.

Рис. 3. Грузозахватное приспособление для мягких контейнеров:

1 - треугольник-траверса; 2 - штырь

2.7. Порядок строповки контейнера при использовании грузозахватного приспособления первого типа следующий. Для надежного защемления при строповке и для обеспечения необходимой прочности контейнера при его подъеме, горловина контейнера укладывается складками в плоский рукав шириной 230 - 280 мм (рис. 5). Треугольник грузозахватного приспособления (рис. 6) накладывается на сложенную горловину контейнера так, чтобы основание треугольника было обращено в сторону свободного конца горловины и примерно параллельно краю сложенного рукава (рис. 6,а). Плоская часть рукава протаскивается внутрь треугольника. В образовавшуюся петлю вставляется штырь (рис. 3), который своим загнутым концом зацепляется за треугольник и таким образом фиксируется от проворачивания во время подъема (рис. 6б, в). Затем, производится плавный подъем контейнера на высоту 100 - 150 мм от опорной поверхности с целью проверки надежности строповки. Если при этом не обнаруживается визуальных признаков разрыва горловины контейнера (частичное опускание контейнера и характерный треск), то производится дальнейший подъем и транспортировка контейнера к месту хранения (в штабель).

2.8. После установки контейнера в штабель производится его расстроповка путем вытаскивания строповочного штыря и освобождения горловины от элементов грузозахватного приспособления. При установке контейнеров во второй ярус штабеля для вытаскивания строповочного штыря рекомендуется использовать шнур длиной 1,2 - 1,5 м с тем, чтобы рабочий мог производить операцию расстроповки, стоя на уровне чистого пола и не поднимаясь на контейнеры первого яруса.

2.9. Грузозахватное приспособление второго типа с полумеханической запасовкой горловины контейнера (рис. 4) состоит из следующих частей: бугель; поворотные диски со штангами; рукоятки.

Рис. 4. Грузозахватное приспособление с полумеханической запасовкой горловины контейнера:

1 - бугель; 2 - рукоятка; 3 - диск; 4 - неподвижная штанга; 5 - подвижная штанга

Рис. 5. Общий вид контейнера, подготовленного для строповки

Рис. 6. Последовательность строповки контейнера

2.10. В соосных цапфах бугеля (рис. 4) установлены рукоятки с неподвижно закрепленными на них дисками. Каждый диск имеет цилиндрическое отверстие и продольную овальную прорезь. Оба диска соединяются между собой двумя штангами-валиками. Неподвижная штанга устанавливается концевыми цилиндрическими шейками в отверстиях дисков, подвижная - в прорезях дисков. При этом первая штанга запрессована в отверстия и укреплена от вращения стопорными винтами, а вторая свободно вращается и перемещается в овальных прорезях дисков.

2.11. Строповку контейнера производят следующим образом (рис. 7). Поворотом одной из рукояток диски устанавливают в положение «а», при котором оси штанг располагаются в горизонтальной плоскости. Подготовленную к строповке горловину, сложенную в рукав, перебрасывают через неподвижную штангу. Рукоятку приспособления поворачивают на 180° в сторону свободно висящего конца горловины (положение «б»). Под действием силы натяжения горловины происходит перемещение штанги в овальных прорезях дисков и рукав горловины защемляется между подвижной и неподвижной штангами. После запасовки горловины контейнера производят плавный подъем и перемещение контейнера к месту хранения или выгрузки. После установки контейнера на место хранения производят отстроповку горловины. Для этого необходимо повернуть рукоятку на 180° в сторону «сматывания» горловины контейнера с подвижной штанги.

2.12. Крюк грузоподъемного механизма должен иметь предохранительное замыкающее устройство типа предохранительной скобы, поворотного козырька или замка. На съемных грузозахватных приспособлениях должны быть указаны номера, наименование завода-изготовителя и дата выпуска. Все виды съемных грузозахватных приспособлений должны подвергаться периодическому осмотру и испытанию на прочность.

2.13. Мягкий контейнер из полиэтиленовой ткани является отгрузочной тарой разового пользования.

2.14. Транспортировка контейнеров с удобрениями от прирельсовых складов до хранилищ в колхозах (совхозах) производится, как правило, бортовыми автомобилями грузоподъемностью 3 - 5 т, а также с использованием тракторных и автомобильных прицепов.

Рис. 7. Порядок строповки контейнера грузозахватным приспособлением с полумеханической запасовкой горловины:

1 - бугель; 2 - рукоятка; 3 - диск; 4 - неподвижная штанга; 5 - подвижная штанга

Техническая характеристика различных транспортных средств приведена в табл. 2.

2.15. На площадках для хранения мягких контейнеров производятся следующие операции:

- выгрузка контейнеров с транспортных средств;

- транспортировка контейнеров на небольшие расстояния в пределах хранилища;

- укладка контейнеров в штабель;

- разборка штабелей;

- выгрузка удобрений из контейнеров в технологические машины.

2.16. Перевозка контейнеров с удобрениями в пределах хранилища осуществляется двумя способами:

- в подвешенном состоянии на крюке автомобильными, тракторными или электрическими погрузчиками;

- на плоских деревянных поддонах вилочными погрузчиками.

2.17. Все погрузочно-разгрузочные операции с контейнерами выполняются с помощью существующих средств механизации и транспорта, оборудованных вышеуказанными грузозахватными приспособлениями. Для этих целей в условиях хозяйств могут быть использованы авто- и тракторные погрузчики с безблочной стрелой или вилочным захватом, автомобильные краны, электрические тали грузоподъемностью не менее 1 тс, опорные или подвесные электрические краны. В таблицах 3 - 4 приведены технические характеристики рекомендуемых средств механизации для производства погрузочно-разгрузочных работ на открытых площадках хранилищ.

2.18. При выполнении всех операций технологического цикла следует соблюдать следующие правила:

- с целью исключения динамических воздействий подъем контейнера должен производиться плавно, без рывков;

- транспортирование контейнера на безблочной стреле погрузчика должно выполняться в поднятом состоянии на расстоянии 30 - 50 см от поверхности пола со скоростью не более 6 км/ч;

- при транспортировке контейнера на плоском поддоне погрузчиком с вилочным захватом раму грузоподъемника до начала движения следует отклонить назад на 5 - 6°.

Техническая характеристика транспортных средств, применяемых для перевозки контейнеров

|

Грузоподъемность, т |

Внутренние размеры платформы (длина, ширина), мм |

Число перевозимых контейнеров в кузове |

|

|

|

Автомобили |

|

|

|

ГАЗ-53А |

4,0 |

3740×2170 |

4 |

|

ЗИЛ-130 |

5,0 |

3752×2326 |

5 |

|

ЗИЛ-130Г |

5,0 |

4686×2326 |

5 |

|

МАЗ-200 |

7,0 |

4500×2480 |

7 |

|

МАЗ-500А |

8,0 |

4810×2480 |

8 |

|

КРАЗ-257 |

13,9 |

5770×2480 |

11 |

|

КАМАЗ-5320 |

6,0 |

5375×2320 |

8 |

|

|

Автомобильные прицепы |

|

|

|

П/прицеп ОДАЗ-885 |

7,5 |

6070×2220 |

7 |

|

Прицеп ИАПЗ-754В |

4,0 |

3848×2207 |

4 |

|

Прицеп ГКБ-817 |

5,0 |

4682×2322 |

5 |

|

П/прицеп МАЗ-584Б |

7,0 |

6050×2250 |

7 |

|

П/прицеп КАЗ-717 |

11,5 |

7500×2240 |

12 |

|

|

Тракторные одноосные прицепы |

|

|

|

ГПТС-4 |

4,0 |

1815×3470 |

4 |

|

ГПТС-6 |

6,0 |

1815×3400 |

6 |

|

ГПТС-9 |

9,0 |

2340×2700(2) |

8 |

|

|

Тракторные двухосные прицепы |

|

|

|

ИГТС-4 |

4,0 |

1815×3470 |

4 |

|

ИГТС-6 |

6,0 |

2000×3600 |

6 |

Таблица 3

Техническая характеристика автомобильных кранов

|

АК-7,5 |

АК-75В |

КС-1562 (К-45) |

КС-1563 (К-46) |

КС-2561Д |

||||

|

Длина стрелы, м |

7,5 |

7,34 |

11,84 |

6,0 |

7,0 |

6,2 |

8,0 |

12,0 |

|

Вылет крюка, м |

|

|

|

|

башенно-стреловое оборудование |

|

|

|

|

- наименьший |

2,9 |

2,8 |

5,0 |

3,5 |

3,2 |

2,5 |

3,3 |

4,1 |

|

- наибольший |

7,0 |

7,5 |

9,0 |

6,0 |

7,0 |

5,5 |

7,0 |

11,0 |

|

Грузоподъемность, т |

|

|

|

|

|

|

|

|

|

- при наименьшем вылете |

1,7 |

7,5 |

2,5 |

4,0 |

2,5 |

4,0 |

6,3 |

3,7 |

|

- при наибольшем вылете |

7,5 |

1,65 |

1,1 |

1,2 |

0,85 |

0,8 |

1,9 |

0,9 |

|

Максимальный вылет стрелы с грузом 1 т на выносных опорах, м |

7,0 |

7,0 |

9,0 |

6,0 |

5,7 |

- |

7,0 |

9,0 |

|

Марка базового автомобиля |

ЗИЛ-164 |

ЗИЛ-130 |

ГАЗ-53А |

ЗИЛ-130 |

ЗИЛ-130 |

|||

|

Габариты в транспортном положении, м: |

|

|

|

|

|

|

|

|

|

- длина |

10,2 |

10,2 |

14,5 |

8,4 |

13,8 |

9,0 |

10,6 |

14,4 |

|

- ширина |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,4 |

2,6 |

2,6 |

|

- высота |

3,56 |

3,56 |

3,7 |

3,3 |

3,3 |

3,4 |

3,65 |

3,65 |

|

Высота подъема крюка, м |

|

|

|

|

|

|

|

|

|

- при наименьшем вылете |

5,2 |

7,5 |

12,4 |

6,2 |

15,0 |

6,6 |

8,0 |

12,0 |

|

- при наибольшем вылете |

8,0 |

5,2 |

3,8 |

3,8 |

12,0 |

5,0 |

5,5 |

7,0 |

|

Расстояние между опорами, м |

|

|

|

|

|

|

|

|

|

- вдоль продольной оси |

3,5 |

3,5 |

3,5 |

5,24 |

3,24 |

2,1 |

3,6 |

3,6 |

|

- поперек продольной оси |

3,5 |

3,5 |

3,5 |

3,3 |

3,3 |

3,0 |

3,6 |

3,6 |

|

Масса крана, т |

9,2 |

8,7 |

8,9 |

7,1 |

7,8 |

7,6 |

8,9 |

9,1 |

Продолжение табл. 3

|

КС-2562 (К-64) |

МКА-6,3 |

К-61 |

К-69 |

|||||

|

Длина стрелы, м |

7,35 |

11,75 |

7,35 |

11,75 |

7,35 |

11,75 |

7,35 |

11,75 |

|

Вылет крюка, м |

|

|

|

|

|

|

|

|

|

- наименьший |

3,3 |

4,6 |

3,4 |

5,0 |

3,6 |

4,6 |

3,3 |

4,6 |

|

- наибольший |

6,6 |

9,0 |

7,0 |

10,0 |

6,5 |

9,0 |

6,5 |

3,0 |

|

Грузоподъемность, т |

|

|

|

|

|

|

|

|

|

- при наименьшем вылете |

6,3 |

3,0 |

6,3 |

2,5 |

6,0 |

3,0 |

6,3 |

3,0 |

|

- при наибольшем вылете |

2,0 |

1,0 |

1,7 |

0,7 |

1,5 |

1,0 |

2,0 |

1,0 |

|

Максимальный вылет стрелы с грузом 1 т на выносных опорах, м |

6,5 |

9,0 |

8,0 |

8,8 |

6,5 |

9,0 |

6,5 |

9,0 |

|

Марка базового автомобиля |

МАЗ-500 |

ЗИЛ-130 |

МАЗ-200 |

МАЗ-200 |

||||

|

Габариты в транспортном положении, м: |

|

|

|

|

|

|

|

|

|

- длина |

10,1 |

14,3 |

9,25 |

9,25 |

10,1 |

14,1 |

10,2 |

14,3 |

|

- ширина |

2,7 |

2,7 |

2,6 |

2,6 |

2,4 |

2,4 |

2,7 |

2,7 |

|

- высота |

3,6 |

3,6 |

3,9 |

3,9 |

3,86 |

3,86 |

3,8 |

3,8 |

|

Высота подъема крюка, м |

|

|

* |

|

. |

|

|

|

|

- при наименьшем вылете |

7,86 |

12,16 |

8,1 |

12,2 |

7,7 |

12,0 |

7,7 |

12,0 |

|

- при наибольшем вылете |

4,86 |

8,06 |

5,9 |

8,9 |

5,32 |

9,3 |

5,32 |

9,3 |

|

Расстояние между опорами, м |

|

|

|

|

|

|

|

|

|

- вдоль продольной оси |

2,0 |

2,0 |

3,8 |

3,8 |

2,8 |

2,8 |

2,9 |

2,9 |

|

- поперек продольной оси |

3,45 |

3,45 |

3,5 |

3,5 |

3,0 |

3,0 |

3,45 |

3,45 |

|

Масса крана, т |

12,4 |

12,4 |

- |

- |

11,7 |

11,85 |

11,8 |

11,94 |

Техническая характеристика авто- и электропогрузчиков

|

Грузоподъемность, т |

Наибольшая высота подъема, м |

Радиус поворота, м |

Габаритные размеры с вилами, мм |

Масса, кг |

|||

|

на вилах |

на крюке |

на вилах |

на крюке |

||||

|

Автопогрузчики |

|

|

|

|

|

|

|

|

4022 |

2,0 |

- |

2,8 |

- |

2,2 |

3350×1450×2100 |

3160 |

|

4013 |

3,2 |

- |

2,8 |

- |

3,7 |

4820×2164×3150 |

5200 |

|

4043М |

3,2 |

3,0 |

4,5 |

5,2 |

3,7 |

4650×2100×3200 |

4780 |

|

4045М |

5,0 |

4,0 |

4,0 |

5,19 |

3,9 |

4960×2350×3260 |

5800 |

|

4014 |

5,0 |

- |

2,8 и 4,5 |

- |

3,9 |

5150×2350×2800 |

6450 |

|

Электропогрузчики |

|

|

|

|

|

|

|

|

ЭП-103 |

1,0 |

- |

4,5 |

- |

- |

2500×910×2000 |

2080 |

|

ЭП-201 |

2,0 |

1,0 |

4,5 |

- |

2,04 |

3150×1350×2950 |

3300 |

|

ЭП-202 |

2,0 |

1,0 |

4,5 |

- |

2,04 |

3150×1120×2100 |

3410 |

|

ЭП-1008 |

1,0 |

- |

4,5 |

- |

- |

4035×1400×3150 |

4500 |

3. ОРГАНИЗАЦИЯ ПРИЕМА И ХРАНЕНИЯ УДОБРЕНИЙ В КОНТЕЙНЕРАХ НА ПРИРЕЛЬСОВЫХ БАЗАХ

3.1. Минеральные удобрения, затаренные в мягкие контейнеры, поступают потребителям по железной дороге в открытом подвижном составе - полувагонах.

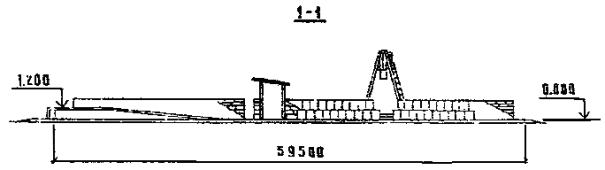

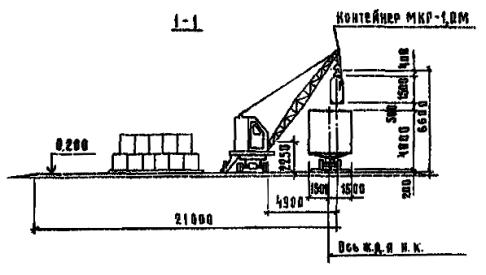

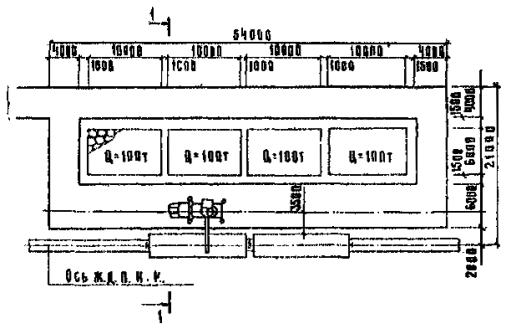

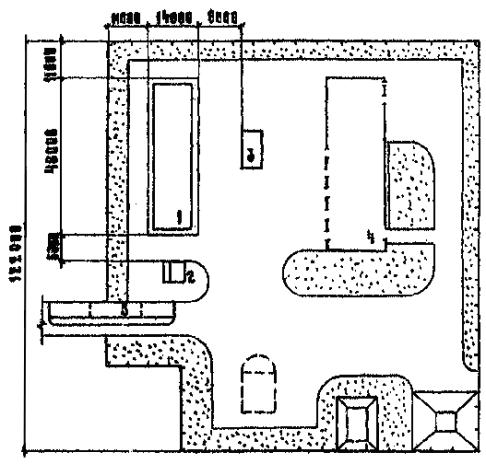

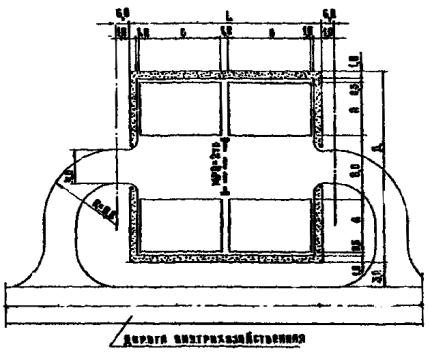

3.2. Для обеспечения приема с железнодорожного транспорта, посортного кратковременного хранения и отгрузки в автомобильный транспорт удобрений в контейнерах (резинокордных или резинотканевых типа МКР-1,5п(л) по ГОСТ 21045-75), а также в полиэтиленовых мешках, институтом Промтрансниипроект разработаны типовые проекты прирельсовых открытых складов с передвижными средствами механизации вместимостью 500 т (проект 705-1-125) и 1000 т (проект 705-1-126). Планировочное решение площадки открытого склада, принятое в типовом проекте 705-1-126, а также поперечный и продольные разрезы приведены на рис. 8, 9, 10. Схема склада по типовому проекту 705-1-125 вместимостью 500 т аналогична приведенному на рис. 8 и отличается линейными размерами. Типовые проекты разработаны для строительства открытых складов в составе районных и межрайонных баз химизации объединения «Сельхозхимия», на которых обеспечено централизованное обслуживание работающих бытовыми и вспомогательными помещениями.

3.3. На каждой открытой площадке складов в соответствии с типовыми решениями предусмотрено одновременное хранение не менее четырех видов удобрений (два вида на каждый тип упаковки). Для приема, штабелирования и отгрузки контейнеров с удобрениями принят двухконсольный козловый кран грузоподъемностью 5 т. Полувагоны с контейнерами устанавливаются под консолью крана. На площадке нижний ярус контейнеров устанавливается на деревянный настил высотой 250 мм. В штабеле контейнеры типа МКР-1,5п(л) устанавливаются в три яруса по высоте с уступом в полконтейнера (для обеспечения устойчивости). Это типовое решение приема с железнодорожного транспорта и кратковременного хранения может использоваться и для приема удобрений в полиэтиленовых контейнерах разового пользования типа МКР-1,0М. Однако складирование контейнеров типа МКР-1,0М следует производить по высоте только в два яруса. При этом вместимость контейнерных площадок изменится и составит не 360, а 320 т.

Рис. 8. Типовое решение площадки открытого прирельсового склада на 1000 т минеральных удобрений, затаренных в контейнеры и полиэтиленовые мешки (т.п. 705-1-126)

В скобках указана вместимость площадок для хранения контейнеров разового пользования типа МКР-1,0М

Рис. 9. Продольный разрез площадки

Рис. 10. Поперечный разрез площадки

3.4. Грузопереработка удобрений, поступающих по железной дороге в полиэтиленовых мешках, предусмотрена в типовых проектах с помощью электро- и автопогрузчиков грузоподъемностью не менее 1 т. Крытые универсальные вагоны устанавливаются у рампы с пандусом. Электропогрузчиком к вагону подаются плоские деревянные поддоны, на которых вручную формируются пакеты. На разгрузке одновременно работают два погрузчика: один устанавливает пакеты на поддонах вдоль вагона на рампе, другой отвозит и устанавливает пакеты в штабели на площадке. В штабелях пакеты устанавливаются в два яруса.

3.5. Отгрузка минеральных удобрений с площадки склада в автотранспорт производится теми же механизмами, что и загрузка склада: козловым краном и электро-, автопогрузчиками.

3.6. Сметная стоимость прирельсовых открытых механизированных складов вместимостью 1000 и 500 т в контейнерах и пакетах с передвижными средствами механизации составляет соответственно 55,41 и 47,0 тыс. руб.

3.7. При отсутствии на прирельсовых базах химизации специализированных открытых складов для приема и кратковременного хранения удобрений в контейнерах допускается для выгрузки контейнеров из полувагонов применять автомобильные стреловые краны. Тип крана следует выбирать из условия обеспечения его грузоподъемности на необходимом вылете стрелы. Требуемые вылет стрелы крана и высота подъема крюка определяются расчетом в соответствии со схемой (рис. 11), принимая зазор безопасности от оси стрелы крана до стенки вагона по вертикали и горизонтали равным 1 м. Определив требуемые вылет стрелы крана и высоту подъема крюка, проверяют, обеспечивает ли при этом принятый кран необходимую грузоподъемность, равную 1 тс. Наиболее целесообразно использовать на выгрузке контейнеров из полувагонов автомобильные краны с гуськом. Они обеспечивают требуемые вылет и высоту подъема крана при меньшей длине стрелы. На выгрузке контейнеров и штабелировании их на площадке рекомендуется применять также автокраны с прямолинейной стрелой длиной 11,75 м типа К-61, К-6?, К-69, МКА-6,3.

Рис. 11. Принципиальная схема планировки контейнерной площадки на 400 т удобрений при работе автомобильного крана К-61 с длиной стрелы 11,75 м

Рис. 12. Поперечный разрез контейнерной площадки

3.8. Для организации разгрузки полувагонов и штабелирования контейнеров с помощью автокрана необходимо иметь вдоль железнодорожного пути свободную площадку с твердым покрытием шириной не менее 18 м, связанную с внутриплощадочными подъездными путями. Схема открытой контейнерной площадки для размещения на ней 400 т удобрении при работе автомобильного крана К-61 приведена на рис. 12.

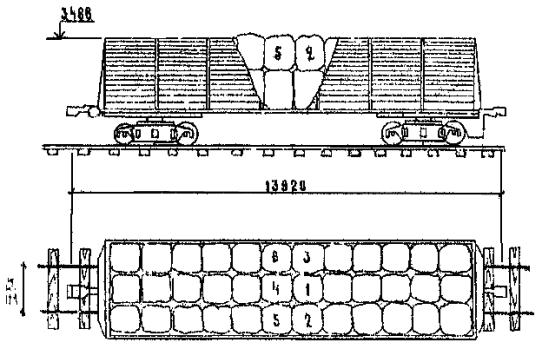

3.9. Схема размещения контейнеров в полувагоне и последовательность выгрузки контейнеров приведена на рис. 13.

Автокран при выгрузке контейнеров из вагонов передвигается параллельно оси железнодорожного пути. Расстояние от оси движения крана до вагона должно превышать радиус поворота хвостовой части крана на величину зазора безопасности, равную 1 м. Штабелирование контейнеров производится на площадку с дощатым настилом. В штабеле контейнеры устанавливаются в два яруса по высоте с уступом в полконтейнера.

3.10. Расчетная стоимость строительства открытой площадки на 400 т (без накладных и плановых накоплений) составляет 9,52 тыс. руб., стоимость железнодорожного пути в пределах контейнерной площадки - 6,53 тыс. руб. В расчете на 1 т удобрений средняя стоимость железнодорожного пути и площадки с твердым покрытием составляет 40 руб.

Капиталовложения в строительство открытого хранилища по приему и кратковременному хранению удобрений в контейнерах могут быть значительно снижены, если имеется возможность устройства аналогичной площадки с другой стороны железной дороги.

При оборудовании двух площадок открытого хранения, расположенных симметрично относительно оси железнодорожного пути, общая вместимость хранилища составит 800 т, а стоимость строительства 25,57 тыс. руб., что в расчете на 1 т вместимости составит 32 руб. Поэтому во всех случаях, где это возможно, выгрузку и хранение удобрений, затаренных в контейнеры, следует производить на две стороны.

4. ТИПОВЫЕ РЕШЕНИЯ ХРАНИЛИЩ УДОБРЕНИЙ В КОНТЕЙНЕРАХ

4.1. Для строительства хранилищ на 500 и 1000 т минеральных удобрений в контейнерах институтом ЦИТЭПсельхозпром разработан типовой проект № 813-6-1. В проекте принята доставка удобрений в контейнерах с прирельсового склада автомобильным транспортом или в тракторных прицепах. Разгрузка транспортных средств осуществляется тракторными погрузчиками. Контейнеры с минеральными удобрениями на площадке хранятся по видам.

Рис. 13. Схема размещения в полувагоне и последовательность выгрузки контейнеров

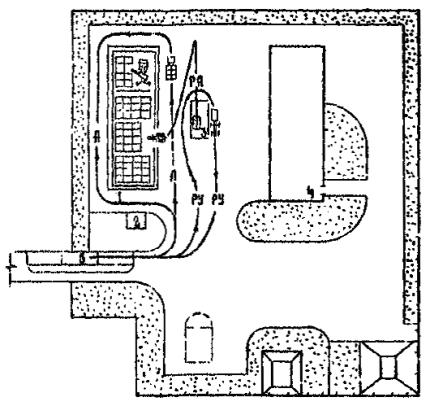

Типовой проект разработан с учетом размещения контейнерной площадки в совокупности со складами минеральных удобрений. Рекомендованная схема генерального плана приведена на рис. 14, схема движения транспортных и погрузочно-разгрузочных средств - на рис. 15.

4.2. Транспортные средства, груженные удобрениями в контейнерах, подъезжают к площадке для хранения данного вида удобрения. Погрузчик подъезжает к груженому транспортному средству. Стропольщик с помощью специального приспособления захватывает горловину контейнера, подает сигнал трактористу или шоферу осторожно приподнять закрепленный контейнер. Убедившись, что контейнер прочно удерживается захватом, подается сигнал «подъем» контейнера, который поднимается на высоту 0,5 м выше днища кузова. Затем погрузчик медленно отъезжает от транспортного средства и направляется к площадке, где хранится данный вид удобрения. На площадке контейнер осторожно опускается на указанное стропальщиком место. Стропальщик, убедившись в точности установки контейнера, подает сигнал опустить стрелу и освобождает горловину контейнера от захвата, и так повторяется до полной разгрузки кузова транспортного средства. Разгрузка контейнеров и их погрузка в разбрасыватели может осуществляться также автомобильными кранами и автопогрузчиками.

4.3. Контейнеры на площадках следует укладывать вплотную один к другому так, чтобы они образовали продольные и поперечные ряды. Верхний ярус контейнеров укладывается на нижний таким образом, чтобы оси рядов верхнего яруса совмещались с границами рядов нижнего яруса. Укладка контейнеров должна производиться в следующей последовательности: сначала размещаются два ряда нижнего яруса, сверху на них первый ряд верхнего яруса, затем третий ряд нижнего яруса, далее второй ряд верхнего яруса и т.д.

4.4. Разгрузка площадок осуществляется в обратной последовательности загрузке.

Рис. 14. Типовое решение размещения площадки с контейнерами в составе складского комплекса пункта химизации:

1 - механизированная площадка для хранения 1000 т минеральных удобрений в контейнерах разового пользования; 2 - склад для хранения использованных контейнеров из-под минеральных удобрений; 3 - навес для тукосмешения; 4 - склад ядохимикатов; 5 - автомобильные весы грузоподъемностью 30 т на один проезд

Примечания:

1. Набор зданий и сооружений уточняется конкретно при привязке площадки к складскому комплексу

2. Привязка и расположение площадки для хранения удобрений вместимостью 500 т - аналогичны.

3. Условные обозначения приняты согласно СН 460-74, раздел М.

Рис. 15. Схема движения транспорта:

1 - механизированная площадка для хранения 1000 т минеральных удобрений в контейнерах разового пользования; 2 - склад для хранения использованных контейнеров из-под минеральных удобрений; 3 - навес для тукосмешения; 4 - склад ядохимикатов; 5 - автомобильные весы грузоподъемностью 30 т на один проезд

Условные обозначения:

А - маршрут движения автотранспорта; РА - то же, автопогрузчика 4022-01 при разгрузке удобрений; РУ - то же, разбрасывателя минеральных удобрений

4.5. Основные технико-экономические показатели хранилищ удобрений в контейнерах, по типовому проекту 813-6-1, приведены в табл. 5.

Основные технико-экономические показатели механизированных площадок

|

Расчетное количество удобрений, т |

Площадь застройки площадок, м2 |

Расчетное количество хранящихся удобрений по видам, т |

Сметная стоимость, тыс. руб. |

|||

|

азотные |

фосфорные |

калийные |

сложные |

|||

|

500 |

520 |

125 |

125 |

125 |

125 |

3,95 |

|

1000 |

912 |

250 |

250 |

250 |

250 |

6,83 |

5. НАЗНАЧЕНИЕ, НОМЕНКЛАТУРА И ОБЩИЕ ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ И ЭКСПЛУАТАЦИИ ОТКРЫТЫХ ПЛОЩАДОК

5.1. Открытые механизированные хранилища предназначены для складирования загруженных мягких контейнеров разового пользования вместимостью 1 м3 и для обеспечения механизированного выполнения погрузочно-разгрузочных работ.

5.2. Складирование удобрений в поврежденных контейнерах на открытых площадках хранилищ не допускается. Удобрения, поступившие в поврежденных контейнерах, следует хранить в закрытом складском помещении в незатаренном виде. В случае повреждения контейнеров в процессе выполнения погрузочно-разгрузочных работ удобрения из него следует собрать и хранить в закрытом помещении. Перезатаривание удобрений из поврежденных контейнеров в жесткую (деревянную, металлическую и т.п.) тару с последующим хранением их на открытой площадке хранилища не допускается. Разрешается производить перезатаривание только в неповрежденные контейнеры МКР-1,0М.

5.3. Строительство открытых механизированных хранилищ рекомендуется в тех случаях, когда в хозяйства планируются поставки минеральных удобрений в контейнерах и когда вместимость капитальных складов, пригодных для размещения контейнеров, недостаточна.

5.4. Строительство хранилищ может предусматриваться в составе пунктов химизации и агрохимцентров в секторе хранения минеральных удобрений, так и на отдельных площадках, размещаемых непосредственно в местах применения удобрений. Хранилище минеральных удобрений такого типа при необходимости может предусматриваться в комплексе со взлетно-посадочной полосой сельскохозяйственной авиации.

5.5. В рекомендациях разработаны контейнерные хранилища вместимостью: 200; 400; 800; 1200; 1600; 2000; 2500 и 3200 т. При необходимости строительства хранилищ большей вместимости следует увеличить размеры площадок складирования контейнеров, а также проездов.

Примечание. Для строительства хранилищ на 500 и 1000 т минеральных удобрений, затаренных в мягкие контейнеры разового пользования, институтом ЦИТЭПсельхозпром разработаны типовые проекты механизированных площадок № 813-6-1. Типовое решение площадок разработано с учетом размещения их на территории пункта химизации в составе складского комплекса минеральных удобрений.

5.6. Для аммиачной селитры должно предусматриваться отдельное хранилище. Вместимость контейнерного хранилища с аммиачной селитрой должна быть не более 3200 т. Расстояние от контейнерных хранилищ с аммиачной селитрой до других контейнерных хранилищ следует принимать не менее 60 м.

5.7. Для защиты от непосредственного ультрафиолетового излучения штабели контейнеров с аммиачной селитрой следует располагать под навесом из несгораемых материалов или укрывать пологом из светонепроницаемых материалов (брезент, пленка и др.).

При работе погрузочных средств с двигателями внутреннего сгорания в пределах хранилища аммиачной селитры должны выполняться требования «Правил по безопасному складированию, хранению, перевозке, подготовке и внесению аммиачной селитры», утвержденных МСХ СССР 12 июня 1972 г.

5.8. Каждое хранилище рассчитано на хранение нескольких видов удобрений. Вместимость конкретного хранилища в хозяйстве определяется в зависимости от количества минеральных удобрений, поступающих в контейнерах, с учетом двукратной оборачиваемости вместимости хранилища в год.

5.9. Выбор участка хранилища следует производить с учетом единой схемы размещения складов минеральных удобрений и с учетом использования площадок с твердым покрытием и подъездных путей при стационарных складах.

5.10. Место расположения участка под строительство хранилища минеральных удобрений в контейнерах разового пользования должно быть согласовано с местными органами пожарного и санитарного надзора.

5.11. Хранилища минеральных удобрений в контейнерах должны размещаться с подветренной стороны (по среднегодовой розе ветров) от населенных пунктов, животноводческих помещений и других производственных зданий и помещений сельскохозяйственного назначения. При размещении и строительстве этих хранилищ необходимо учитывать требования «Санитарных правил по хранению, транспортировке и применению минеральных удобрений», норм строительного проектирования складов минеральных удобрений (СНиП II-108-78), а также предусматривать санитарно-защитную зону шириной 200 м. Расстояния до хранилища минеральных удобрений в контейнерах следует принимать не менее:

- от населенных пунктов - 200 м;

- от открытых водоемов, не имеющих рыбохозяйственного значения, - 200 м;

- от рыбохозяйственных водоемов - 2 км;

- от шоссейных и железных дорог общего пользования - 60 м;

- от хранилища аммиачной селитры до других зданий и сооружений, не указанных в главе СНиП II-108-78, следует принимать не менее 60 м.

5.12. Площадка для хранилища должна размещаться на незатопляемых участках с уровнем грунтовых вод не менее 1 м от спланированной поверхности.

5.13. Участок для строительства хранилищ в каждом случае должен быть спланирован таким образом, чтобы был организован активный отвод дождевых и талых вод, а также исключено попадание стоков от хранилища в водоемы и реки.

5.14. Область применения рекомендуемых хранилищ природными условиями не ограничивается.

5.15. Территория участка отдельно стоящего открытого механизированного хранилища должна иметь ограждения для защиты от проникновения на площадку с минеральными удобрениями домашних и диких животных. Ограждение должно быть несгораемым и может быть выполнено из металлической сетки или проволоки.

5.16. Расход воды на наружное пожаротушение следует принимать в соответствии с требованиями строительных норм проектирования «Водоснабжение, наружные сети и сооружения» (СНиП II-31-74) как для зданий V степени огнестойкости с производством категории «В» по пожарной опасности.

5.17. Пустые контейнеры следует хранить в изолированном помещении закрытого несгораемого склада, расположенного за пределами хранилищ удобрений в контейнерах.

5.18. Контейнеры после выгрузки из них минеральных удобрений и мойки могут использоваться для различных хозяйственных нужд. Запрещается повторное использование контейнеров из-под удобрений для хранения пищевых продуктов и кормов.

5.19. Мойку пустых контейнеров рекомендуется производить централизованно на пунктах химизации или других сельскохозяйственных предприятиях, оборудованных установками для их мойки и сушки.

5.20. Бытовые и вспомогательные помещения для обслуживающего персонала хранилищ следует предусматривать в составе бытовых помещений пунктов химизации. Специальные санитарно-бытовые помещения и устройства для рабочих, занятых на работах с минеральными удобрениями, упакованными в контейнеры, следует предусматривать в соответствии с нормами строительного проектирования «Вспомогательные здания и помещения промышленных предприятий» (СНиП II-92-76) - применительно к группе производственных процессов Пд.

6. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ РАБОТ С МЯГКИМИ КОНТЕЙНЕРАМИ НА ОТКРЫТЫХ ПЛОЩАДКАХ

6.1. Варианты планировочных решений хранилищ удобрений в контейнерах предполагают механизированное выполнение погрузочно-разгрузочных работ наиболее доступными средствами механизации. Схемы генеральных планов хранилищ разработаны с учетом специфики производства технологических процессов различными грузоподъемными и транспортирующими механизмами:

- автомобильными кранами;

- авто- и электропогрузчиками с безблочной стрелой;

- авто- и электропогрузчиками, оборудованными вилочными захватами;

- специальными тракторными погрузчиками;

- подвесной кран-балкой.

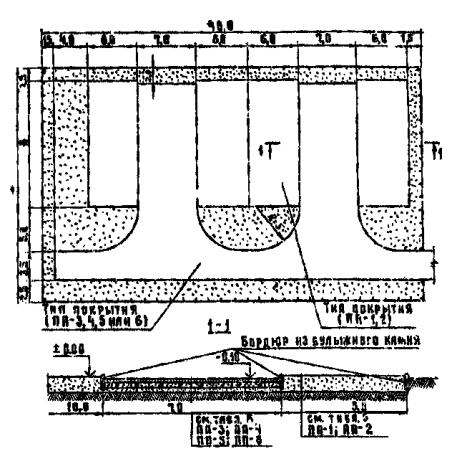

а) Планировочные решения хранилищ, оборудованных автомобильными кранами

6.2. Стреловые автомобильные краны имеют одинаковый принцип работы и отличаются только грузовой характеристикой. Технология и организация работ по приему и выдаче удобрений в мягких контейнерах разработана применительно к параметрам автокрана КС-2561Д.

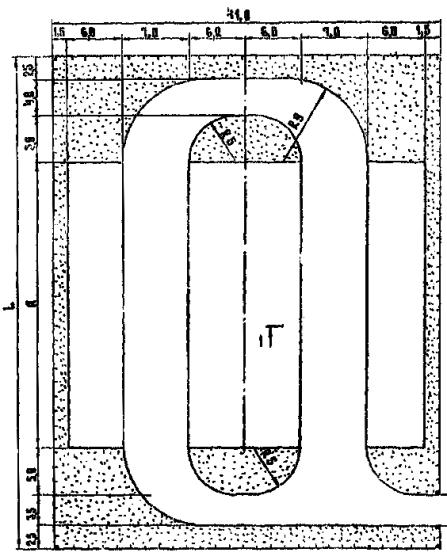

6.3. Хранилища представляют собой открытые прямоугольные площадки с двумя осевыми проездами, расположенными перпендикулярно к подъездному пути (рис. 16).

При длине штабеля до 30 м планировку площадки рекомендуется производить с тупиковыми проездами между штабелями (рис. 17). При большей длине штабеля (при применении автопоездов на доставке контейнеров - независимо от длины штабеля) следует производить планировку площадки с закольцованными проездами (рис. 18).

Расстояние между штабелями составляет 10 м. Автомобильный кран КС-2561Д размещается меду штабелями вблизи правого или левого края проезда. Автотранспорт, доставивший удобрения в мягких контейнерах (автомобиль ЗИЛ-130), устанавливается в зоне действия стрелы крана. Контейнеры в штабелях устанавливаются по высоте в два яруса. Работа крана организуется таким образом, чтобы в первый ярус штабеля с одной позиции крана устанавливалось 24 контейнера. Контейнеры второго яруса устанавливаются так, чтобы каждый из них опирался на четыре контейнера нижнего яруса, что обеспечивает необходимую прочность и устойчивость штабеля. Ширина каждого штабеля 4 м, при этом в первом ярусе устанавливается по ширине четыре контейнера. С одной позиции укладывается в штабель до 40 контейнеров, затем автомобильный кран меняет позицию, передвигаясь вперед по направлению формирования штабеля. После окончания формирования штабеля на всю длину площадки автокран устанавливается у другого продольного края проезда. Формирование второго штабеля производится аналогично. После формирования штабелей по обе стороны первого проезда автокран переезжает во второй продольный проезд и формирует примыкающие к нему штабели контейнеров. Разгруженный автотранспорт отводится из продольного проезда между штабелями, освобождая место у автокрана для доставки следующей партии контейнеров.

Условные обозначения

![]() движение трактора с разбрасывателем

движение трактора с разбрасывателем

Рис. 16. Технология и организация работ по приему и выдаче удобрений в мягких контейнерах в хранилищах с использованием автокрана КС-2561Д (верхний ярус контейнеров не показан):

1 - автокран КС-2561Д; 2 - автомобиль ЗИЛ-130; 3 - трактор МТЗ-80; 4 - разбрасыватель минеральных удобрений 1 ВМГ-4

Условные обозначения

![]() подъездные пути и разгрузочные площадки

подъездные пути и разгрузочные площадки

![]() площадки для штабелирования контейнеров

площадки для штабелирования контейнеров

![]() свободная от застройки территория

свободная от застройки территория

Примечание. Покрытие площадок принимается в соответствии с рекомендациями табл. 6, размеры «А» и « » - по табл. 5.

Рис. 17. Схема генерального плана хранилища на 200 и 400 т с использованием на погрузочных работах автокрана КС-2561Д

Рис. 18. Схема генерального плана хранилищ на 800 - 3200 т с использованием на погрузочных работах автокрана КС-2561Д

Примечание:

1. Покрытие площадок принимается в соответствии с рекомендациями табл. 6, размеры «А» и «L» - по табл. 5.

2. Разрез I-I и условные обозначения см. на рис. 15.

6.4. В период внесения удобрений в почву контейнеры из штабелей при помощи автокрана перегружают в транспортные средства, доставляющие контейнеры к месту приготовления тукосмесей; или подаются непосредственно к тукоразбрасывателям и производится растаривание удобрений (освобождение от контейнеров). При этом контейнер, подвешенный на крюке автокрана, над кузовом разбрасывателя разрезается в донной части при помощи специального ножа. Пустой контейнер после высыпания удобрений снимается с грузозахватного приспособления и укладывается в специально отведенное место.

6.5. В соответствии с принятой технологией и организацией работ с удобрениями в контейнерах разработаны схемы генеральных планов отдельно стоящих контейнерных хранилищ с тупиковыми проездами между штабелями (рис. 17) и с закольцованными проездами (рис. 18) для всех вместимостей хранилищ по номенклатуре складов. Назначение линейных размеров открытых площадок при этом следует производить в соответствии с таблицей 6.

6.6. Технологией и организацией работы с контейнерами в данном типе хранилищ заезд каких-либо транспортных средств и стрелового крана на площадку, где располагаются штабели контейнеров, не предусматривается, поэтому конструкции покрытий в хранилищах дифференцированы. Проезды должны иметь твердое покрытие, а площадки для размещения штабелей твердого покрытия не имеют, в этих местах рекомендуется устраивать насыпной слой из песка или гравия по спланированной поверхности грунта для исключения накапливания на поверхности дождевых и талых вод. Схемы генеральных планов разработаны с учетом грузовой характеристики стрелового крана КС-2561Д. При наличии в колхозах (совхозах) кранов другого типа планировочная схема хранилища решается аналогично, однако ширина площадки для штабелирования контейнеров принимается в соответствии с параметрами кранов, приведенными в таблице 6.

Технико-экономические показатели хранилищ различной вместимости при использовании на погрузочно-разгрузочных работах автокрана КС-2561Д.

|

Вместимость хранилища, т |

||||||||

|

200 |

400 |

800 |

1200 |

1600 |

2000 |

2500 |

3200 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Ширина участка, м |

45 |

45 |

41 |

41 |

41 |

41 |

41 |

41 |

|

Длина участка, м |

21,5 |

28,5 |

53 |

67 |

81 |

95 |

113 |

140 |

|

Длина площадки для штабелирования контейнеров, А, м |

9 |

16 |

31 |

45 |

59 |

73 |

91 |

118 |

|

Площадь твердого покрытия, м2 |

363 |

461 |

774 |

970 |

1166 |

1362 |

1614 |

1992 |

|

Площадки для штабелирования контейнеров (не имеющих твердого покрытия), м2 |

216 |

384 |

744 |

1080 |

1416 |

1752 |

2184 |

2832 |

|

Ориентировочные значения капиталовложений в строительство открытых площадок хранилищ, тыс. руб. |

2,74 |

3,61 |

6,16 |

7,88 |

9,61 |

11,33 |

13,55 |

16,87 |

Примечания: 1 Данную таблицу следует рассматривать совместно с рис. 16, 17 и 18.

2. В приведенных значениях капиталовложений не учтены накладные расходы и плановые накопления. Капиталовложения определены при следующих условиях:

- подъездные пути с твердым покрытием - асфальтобетонные по типу ПП-6 (табл. 10);

- площадки штабелирования контейнеров - песчаные с покрытием по типу ПП (табл. 10).

б) Планировочные решения хранилищ, оборудованных авто- или электропогрузчиками с вилочными захватами

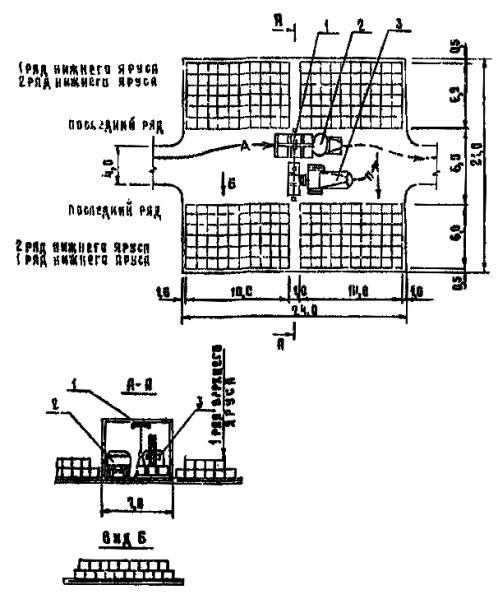

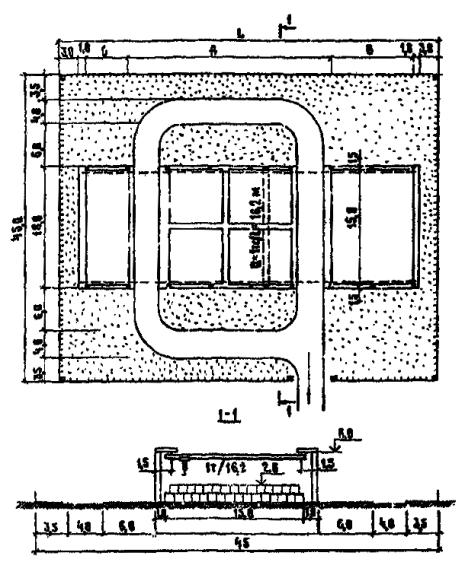

6.7. Хранилища, в которых для выполнения погрузочно-разгрузочных работ используются погрузчики с вилочными захватами, по экономическим соображениям рекомендуются к строительству только в тех случаях, когда в хозяйствах отсутствуют другие подъемно-транспортные механизмы, способные выполнять погрузочно-разгрузочные работы с мягкими контейнерами. Этот вариант хранилища представляет собой открытые (по размерам в плане приближенные к квадрату) площадки с твердым покрытием, включающие в себя разгрузочный узел, зону штабелирования контейнеров и зону маневрирования авто- и электропогрузчиков. На площадке хранилища несмываемой краской должны быть нанесены контуры штабелей.

6.8. Технология и организация работы с минеральными удобрениями в мягких контейнерах в таком хранилище вместимостью 400 т при использовании автопогрузчика 4043 приведена на рис. 19, 20.

6.9. Перемещение и складирование мягких контейнеров в хранилище производится на плоских поддонах. При этом на площадке маневрирования транспорта шириной 8 м оборудуется специальный узел разгрузки автомобилей, состоящий из электрической тали на монорельсе. Опоры монорельса располагаются по оси прохода между штабелями, что создает благоприятные условия для маневрирования машин.

6.10. Автотранспорт, доставивший удобрения в контейнерах, устанавливается в пролете монорельса; с помощью электрической тали контейнеры выгружаются из автомобиля и устанавливаются на плоские поддоны. Плоские деревянные поддоны размером 1×1 м должны иметь двустороннюю сплошную обшивку из досок. Нижняя обшивка служит для предотвращения вдавливания брусков поддонов верхнего яруса в контейнеры нижнего яруса. Загруженный автотранспорт въезжает на площадку хранилища с одной стороны, а разгруженный выезжает с противоположной стороны площадки.

6.11. Формирование штабеля автопогрузчиком производится в следующей последовательности:

- устанавливаются первый и второй ряды контейнеров первого яруса;

- на второй ряд нижних контейнеров устанавливается первый ряд контейнеров второго яруса так, чтобы каждый верхний контейнер опирался на два нижних;

- устанавливается третий ряд нижнего яруса;

- на третий ряд нижнего яруса устанавливается второй ряд верхнего яруса и т.д.

Формирование штабеля заканчивается установкой последнего ряда нижнего яруса.

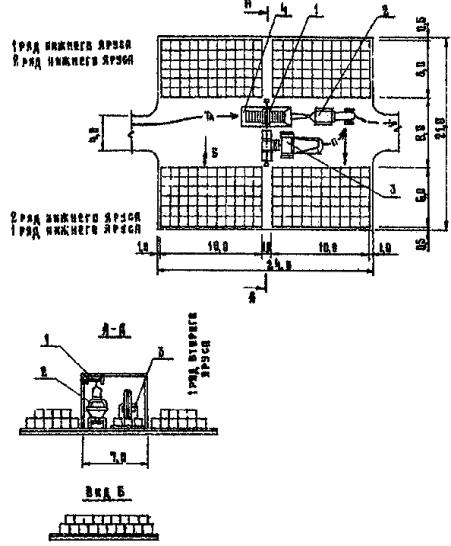

6.12. По окончании срока хранения контейнеры, размещаемые на поддонах при помощи погрузчика с вилочным захватом, доставляются на разгрузочный узел. Разборка штабелей при этом осуществляется в обратном порядке их формирования. При помощи электрической тали удобрения из контейнеров выгружаются в тукоразбрасывающие агрегаты или же контейнеры с удобрениями загружаются в транспортные средства, доставляющие их к стационарным тукосмесительным установкам или в поле.

Условные обозначения:

Примечания:

1. Укладка контейнеров производится на плоские деревянные поддоны.

2. Верхний ярус контейнеров условно не показан.

Рис. 19. Технология и организация работ при выгрузке контейнеров с автотранспорта и формировании штабелей в хранилище вместимостью 400 т с использованием автопогрузчика 4043М:

1 - таль электрическая Q = 2 т; 2 - автомобиль ЗИЛ-130; 3 - автопогрузчик 4043М

Условные обозначения:

![]() движение трактора с разбрасывателем

движение трактора с разбрасывателем

Рис. 20. Технология и организация работ при выгрузке контейнеров из хранилища вместимостью 400 т и при загрузке тракторных агрегатов удобрениями с использованием автопогрузчика 4043М:

1 - таль электрическая Q = 1 т; 2 - трактор МТЗ-80; 3 - автопогрузчик 4043М; 4 - разбрасыватель минеральных удобрений 1 РМГ-4

6.13. В соответствии с технологией и организацией работ для этого варианта хранилища разработана схема генерального плана, на которой приведен пример размещения хранилища относительно внутрихозяйственной дороги (рис. 21). Приведенная схема рекомендуется для хранилищ всех вместимостей до 3200 т в соответствии с номенклатурой складов. Размеры открытых площадок хранилищ (в плане) приведены в табл. 7. Для обеспечения беспрепятственной работы авто- и электропогрузчиком с вилочным захватом при формировании и разборке штабелей вся площадка хранилища должна иметь твердое покрытие.

6.14. Устройство опор высотой 6 м для закрепления монорельса и установки электротали грузоподъемностью 2 т рекомендуется выполнять:

- из сборных железобетонных элементов;

- из стальных профилей трубчатого сечения;

- из стальных элементов сквозного сечения;

- из бревен.

6.15. Железобетонные и стальные опоры под монорельс устанавливаются на монолитные бетонные или железобетонные фундаменты. Глубину заложения и размеры подошвы фундаментов следует определять в соответствии с конкретными грунтовыми условиями. Деревянные (из бревен) опоры на всю высоту следует защищать от гниения диффузионным способом по третьему варианту пропитки в соответствии с ГОСТ 20022.10-78. Подземная часть этих опор заделывается в монолитный бетон марки не ниже М-150.

в) Планировочные решения хранилищ, оборудованных авто- или электропогрузчиками с безблочной стрелой

6.16. Одним из наиболее эффективных средств механизации при выполнении погрузочно-разгрузочных работ с мягкими пленочными контейнерами являются применение авто- или электропогрузчиков, оборудованных безблочной стрелой. Такие погрузчики используются не только как разгрузочные механизмы, но и как механизмы, транспортирующие контейнеры в подвешенном состоянии к месту их штабелирования.

Условные обозначения:

![]() площадки для штабелирования контейнеров с твердым

покрытием

площадки для штабелирования контейнеров с твердым

покрытием

![]() подъездные пути и разгрузочные площадки

подъездные пути и разгрузочные площадки

Примечание. Покрытие площадок принимается в соответствии с рекомендациями табл. 6.

Рис. 21. Схема генерального плана хранилища (с размещением его относительно внутрихозяйственной дороги) при использовании авто- и электропогрузчиков с вилочным захватом или с безблочной стрелой

Технико-экономические показатели хранилищ различной вместимости при использовании на погрузочно-разгрузочных работах автопогрузчика 4043 с вилочным захватом

|

Вместимость хранилища, т |

||||||||

|

200 |

400 |

800 |

1200 |

1600 |

2000 |

2500 |

3200 |

|

|

Ширина штабеля - А, м |

5 |

6 |

9 |

12 |

14 |

15 |

17 |

19 |

|

Длина штабеля - С, м |

7 |

10 |

13 |

15 |

17 |

19 |

21 |

23 |

|

Ширина хранилища - В, м |

21 |

23 |

29 |

35 |

39 |

41 |

45 |

49 |

|

Длина хранилища - L, м |

19 |

25 |

31 |

35 |

39 |

43 |

47 |

51 |

|

Площадь твердого покрытия, м2 |

323 |

490 |

783 |

1089 |

1369 |

1599 |

1935 |

2303 |

|

Ориентировочные значения капиталовложений, тыс. руб. |

4,18 |

6,87 |

2,23 |

17,62 |

22,84 |

27,72 |

34,15 |

42,47 |

Примечания: 1. Данную таблицу следует рассматривать совместно с рис. 21.

2. В значениях капиталовложений не учтены накладные расхода и плановые накопления. Капиталовложения определены для случая устройства асфальтобетонного покрытия площадки по типу ПП-6 (табл. 10), стоимость плоских поддонов принята равной 8 руб. 40 коп. за единицу.

6.17. Прием и штабелирование удобрений в контейнерах производится следующим образом. Автотранспорт, доставивший удобрения в мягких контейнерах, въезжает на площадку и останавливается в положении, обеспечивающем наибольшую свободу маневра автопогрузчику. Автопогрузчик выгружает контейнеры из кузова автомобиля, транспортирует их в подвешенном состоянии в зону складирования и укладывает в штабель. Последовательность установки контейнеров в этом случае следующая:

- устанавливаются первый и второй ряды нижнего яруса контейнеров:

- устанавливается первый ряд контейнеров второго яруса таким образом, чтобы каждый контейнер второго яруса опирался на четыре контейнера первого яруса;

- в дальнейшем устанавливаются поочередно ряды нижнего и верхнего ярусов.

6.18. В период внесения удобрений в почву тракторные или другие разбрасыватели подаются для загрузки удобрениями на продольный проезд хранилища. Автопогрузчик берет контейнеры из штабелей, подъезжает к кузову разбрасывателя и поднимает контейнер над кузовом. Оболочка контейнера разрезается снизу; удобрения высыпаются в кузов разбрасывателя.

6.19. Если необходимо приготавливать смесь удобрений и тукосмесительная установка расположена в непосредственной близости от хранилища, контейнеры транспортируются авто- и электропогрузчиками до тукосмесительной установки. При транспортировании удобрений на большие расстояния (при загрузке в поле сеялок для локального внесения и т.д.) авто- и электропогрузчиком удобрения в контейнерах из штабелей перегружаются в транспортные средства. Разборка штабелей производится в обратной последовательности их формирования.

6.20. Планировочные решения хранилищ при использовании на погрузочно-разгрузочных операциях авто- и электропогрузчиков с безблочной стрелой аналогичны решениям хранилищ при использовании авто- и электропогрузчиков, оборудованных вилочным захватом (раздел 6с). Отличительной особенностью рассматриваемых в данном разделе хранилищ является отсутствие на разгрузочной площадке монорельса.

6.21. Все размеры и необходимую площадь участка хранилищ всех вместимостей следует определять по табл. 7 и рис. 21, но без устройства монорельса.

6.22. Капиталовложения в строительство открытых площадок хранилищ оборудованных авто- или электропогрузчиками с безблочной стрелой приведены в табл. 8.

|

200 |

400 |

800 |

1200 |

1600 |

2000 |

2500 |

3200 |

|

|

Ориентировочные значения капиталовложений, тыс. руб. |

2,17 |

3,23 |

5,22 |

7,25 |

9,11 |

10,64 |

12,87 |

15,31 |

г) Планировочные решения хранилищ, оборудованных подвесной кран-балкой

6.23. Хранилища минеральных удобрений в мягких контейнерах разового пользования, оборудованных стационарными средствами механизации погрузочно-разгрузочных работ, отличаются от хранилищ с мобильными средствами механизации большей сложностью строительно-монтажных работ при их возведении. Строительство таких хранилищ должно производиться только при наличии и в соответствии с разработанной проектно-сметной документацией.

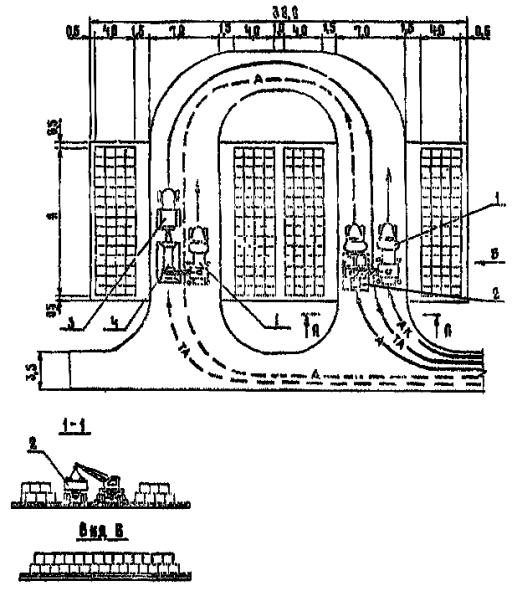

6.24. В плане хранилища различной вместимости представляют собой прямоугольные площадки шириной, соответствующей пролету кран-балки. Рекомендуемая схема генерального плана с указанием путей движения транспортных средств доставки контейнеров с минеральными удобрениями приведена на рис. 22. Наиболее приемлемая ширина площадки для размещения контейнеров составляет 18 и 12 м. Ширина 12 м может быть рекомендована только для вместимостей хранилища от 400 до 1200 т. Разгрузка транспортных средств и загрузка тукоразбрасывающих агрегатов предусматривается в центральном поперечном проезде. Проезд (дорога) с твердым покрытием закольцован в пределах хранилища. Автотранспорт, доставляющий удобрения в контейнерах, устанавливается под разгрузку в пролете. Разгрузка, перемещение и складирование контейнеров производится с помощью кран-балки грузоподъемностью не менее 1 т. Контейнеры складируются по видам удобрений в два яруса с пространственным зазором, равным 1 м, между штабелями с различными видами удобрений. Формирование штабеля начинается с противоположного конца от места разгрузки. Вдоль одной из продольных сторон необходимо предусматривать проход между штабелями и колоннами шириной не менее 1 м.

Условные обозначения:

![]() - проезды с твердым покрытием

- проезды с твердым покрытием

![]() - площадки с песчано-гравийным покрытием

- площадки с песчано-гравийным покрытием

![]() - свободная от застройки

территория

- свободная от застройки

территория

Рис. 22. Схема генерального плана хранилища, оборудованного подвижной электрической кран-балкой

6.25. Хранилище может быть открытого типа и в виде навеса. Хранилище-навес рекомендуется возводить для удобрений, на которые не желательно воздействие солнечного света. При строительстве хранилища открытого типа нет необходимости перекрывать пролет между опорами. Для подвески монорельсового пути кран-балки эффективнее использовать металлические или железобетонные опоры высотой 6 м с консолями (рис. 22).

6.26. Основные параметры и технико-экономические показатели, соответствующие открытому варианту хранилища с кран-балками Q = 1 т/L = 16,2 м, приведены в табл. 9.

Таблица 9

Основные параметры и технико-экономические показатели открытых хранилищ различной вместимости при использовании на погрузочно-разгрузочных работах подвесной кран-балки Q = 1 т/L = 16,2 м

|

Вместимость хранилищ, т |

|||||

|

400 |

800 |

1200 |

1600 |

2000 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Ширина участка, м |

45 |

45 |

45 |

45 |

45 |

|

Размеры по длине: |

|

|

|

|

|

|

А, м |

30 |

30 |

30 |

30 |

30 |

|

В, м |

0 |

12 |

18 |

24 |

30 |

|

С, м |

0 |

6 |

12 |

18 |

24 |

|

Длина участка, L, м |

38 |

56 |

68 |

80 |

92 |

|

Площадь твердого покрытия, м2 |

478 |

478 |

478 |

478 |

478 |

|

Площадь площадок с песчано-гравийным покрытием, м2 |

432 |

756 |

972 |

1188 |

1404 |

|

Ориентировочные значения капиталовложений в строительство открытых хранилищ, тыс. руб. |

6,41 |

7,80 |

8,73 |

9,66 |

10,57 |

7. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА ХРАНИЛИЩ

7.1. До начала строительства контейнерных площадок должна быть выполнена разбивка площадки на местности, срезка почвенно-растительного слоя и общая планировка участка. Срезку растительного слоя следует производить на всю глубину с последующей отвозкой за границу хранилища.

7.2. Планировка участка должна быть выполнена таким образом, чтобы обеспечить отвод дождевых и талых вод с территории хранилища. Спланированная поверхность должна иметь уклон, равный 3 %.

7.3. При устройстве открытых площадок хранилищ следует руководствоваться правилами производства работ, изложенными в главе СНиП III-40 «Автомобильные дороги».

7.4. Покрытия открытых площадок механизированных хранилищ удобрений в контейнерах следует принимать по табл. 10.

7.5 Покрытия по типу ПП-1 и ПП-2 следует устраивать в тех случаях, когда в зону штабелирования контейнеров не предусматривается заезд автотранспортных и погрузочных средств, в остальных случаях следует выполнять покрытия по одному из вариантов ПП-3 ÷ ПП-6.

7.6. Для устройства щебеночного основания площадок и проездов следует применять щебень фракции 40 - 70 мм. Объем щебня для устройства основания покрытия площадок следует принимать с учетом коэффициента запаса на уплотнение, равного 1,25 - 1,30.

Таблица 10

Конструкция покрытия площадок

|

Схема |

Наименование покрытия и подстилающих слоев |

Толщина покрытия и подстилающих слоев, мм |

|

|

ПП-1 |

Песчаное покрытие |

200 |

|

|

ПП-2 |

Гравийное покрытие |

200 |

|

|

ПП-3 |

Асфальтобетон |

а) б) в) 40 50 50 |

|

|

Щебеночная подготовка |

200 180 200 |

||

|

Песчаная подготовка |

200 200 150 |

||

|

ПП-4 |

Булыжное покрытие |

а) б) в) 140 150 160 |

|

|

Щебеночная подготовка |

100 100 100 |

||

|

Песчаная подготовка |

300 260 140 |

||

|

ПП-5 |

Бетонное покрытие, бетон М-300 |

25 |

|

|

Бетонная подготовка, бетон М-300 |

160 |

||

|

Уплотненный щебнем грунт |

|

||

|

ПП-6 |

Асфальтобетон |

40 |

|

|

Бетонная подготовка, бетон М-300 (бетон М-200) |

150 (180) |

||

|

Уплотненный щебнем грунт |

|

7.7. Уплотнение щебня и гравия в период после продолжительных дождей не допускается.

7.8 Максимальная толщина уплотняемого за один раз слоя щебня не должна превышать при применении катков с металлическими вальцами 18 см.

7.9. Асфальтобетонное покрытие из горячей и холодной асфальтобетонной смеси необходимо устраивать по сухому и очищенному основанию в сухую погоду при температуре воздуха во время укладки, весной и летом, не ниже +5 °С, а осенью - не ниже +10 °С, из теплой асфальтобетонной смеси - при температуре воздуха до -10 °С.

7.10. Перед укладкой битумной смеси, за 3 - 5 часов, необходимо провести обработку поверхности основания разжиженным вязким битумом или жидким битумом марки СГ-130/200, или битумной эмульсией. Норма расхода материалов в метрах на квадратный метр поверхности:

- разжиженного или жидкого битума - 0,5 ÷ 0,8;

- битумной эмульсии - 0,6 ÷ 0,9.

7.11. Распределять и уплотнять бетонную смесь оснований следует в один слой по уплотненному щебнем грунту.

7.12. В бетонном основании покрытия площадок необходимо предусматривать деформационные швы шириной 20 мм с шагом 3 м. Прорези деформационных швов должны заполняться герметизирующим материалом (битумом) сразу после высыхания бетонной смеси.

7.13. При строительстве площадок на глинистых грунтах, подверженных пучению, в основании площадок следует предусматривать морозозащитный слой из крупнозернистого песка толщиной 0,5 м.

7.14. При приемке выполненных объемов работ необходимо проверять:

- соблюдение размеров, уклонов, степени уплотнения и качество выравнивания поверхности.

Качество выравнивания поверхности площадок складирования проверяется наложением трехметровой рейки. Зазор между рейкой и поверхностью площадки на длине 3 м не должен превышать 50 мм.

8. МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА И ТЕХНИКЕ БЕЗОПАСНОСТИ ПРИ СТРОИТЕЛЬСТВЕ И ЭКСПЛУАТАЦИИ ХРАНИЛИЩ

8.1. Строительство хранилищ контейнерного типа следует производить с учетом требований главы СНиП «Техника безопасности в строительстве», а также инструкций по технике безопасности при производстве транспортных, погрузочно-разгрузочных и других работ.

8.2. При строительстве и эксплуатации хранилищ контейнерного типа должно обеспечиваться соблюдение системы стандартов безопасности труда в части, касающейся специфики производимых работ:

- ГОСТ 12.3.002-75. Процессы производственные. Общие требования безопасности;

- ГОСТ 12.3.009-76. Работы погрузочно-разгрузочные. Общие требования безопасности;

- ГОСТ 12.2.003-74 (ст. СЭВ 1085-78). Оборудование производственное. Общие требования безопасности.

При всех видах работ с минеральными удобрениями в контейнерах должны соблюдаться требования «Санитарных правил по хранению, транспортировке и применению минеральных удобрений в сельском хозяйстве».

8.3. К работе с контейнерами допускаются лица, прошедшие необходимую практическую подготовку по обращению с мягкими контейнерами и технике безопасности при работе с ними.

8.4. При необходимости приёма контейнеров в осенне-зимний период площадка для хранения должна быть предварительно очищена от снега и наледи.

8.5. Перед началом работы следует убедиться в исправности грузозахватного приспособления. Строповку контейнеров следует производить в соответствии с указаниями раздела 2 настоящих рекомендаций. Если при подъеме контейнера слышен треск разрываемых волокон, то подъем необходимо прекратить и перестропить контейнер заново.

8.6. При транспортировке контейнеров на плоских поддонах или в подвешенном состоянии на крюке следует не допускать рывков и резких остановок во избежание падения контейнеров с поддонов или сильного раскачивания его на подвеске.

8.7. Категорически запрещается:

- находиться под контейнером, висящим на крюке;

- производить подъем контейнеров с недопустимыми дефектами горловины (разрыв волокон в нагруженной части горловины).

8.8. Гидравлическая система средств механизации погрузочно-разгрузочных работ должна быть оборудована дросселями для обеспечения плавного опускания контейнера со скоростью 0,1 - 0,2 м/с.

8.9. При строповке контейнеров второго яруса во время разборки штабеля рабочий-стропальщик должен соблюдать особую осторожность при передвижении по контейнерам нижнего яруса.

8.10. Ответственность за организацию работ и соблюдение правил техники безопасности в период строительства хранилища возлагается на производителя работ, а в процессе эксплуатации - на руководителя инженерно-технической или агрохимической службы хозяйства.

СОДЕРЖАНИЕ