| Информационная система |  |

OCT 26.260.454-99

ОТРАСЛЕВОЙ СТАНДАРТ

ПРОКЛАДКИ СПИРАЛЬНО-НАВИТЫЕ

Типы и размеры. Общие технические требования

Дата введения 1999-03-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на спирально-навитые прокладки (СНП), предназначенные для уплотнения круглых отверстий плоских фланцевых соединений и соединений типа «выступ-впадина» и «шип-паз» арматуры, трубопроводов, сосудов, аппаратов, насосов и аналогичного оборудования химической, нефтеперерабатывающей и других отраслей промышленности.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты и технические условия:

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг

ГОСТ 4989-79 Лента холоднокатанная из коррозионно-стойкой и жаростойкой стали. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 14192-77 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 23170-78Е Упаковка для изделий машиностроения. Общие требования

ГОСТ 28759.3-90 Фланцы сосудов и аппаратов стальные приварные встык. Конструкция и размеры

ТУ 6-05-05-248-84 Пленка фторопластовая защитная. Технические условия

ТУ 6-17-1011-80 Лента склеивающая. Технические условия

ТУ 14-137-46-89 Лента холоднокатанная из коррозионностойкой стали марки 12Х18Н10Т со специальной отделкой поверхности

ТУ 57-1-1326778-92 Графитовая фольга «Графлекс». Технические условия

ТУ 113-03-38-13-88 Прокладки спирально-навитые. Технические условия

ТУ 38.114202-81 Паронит ТП-1 для спирально-навитых прокладок. Технические условия

ТУ 38.114285-83 Паронит ТП-1р. Технические условия

3 ТИПЫ И РАЗМЕРЫ

3.1 СНП изготавливаются по чертежам, утвержденным в установленном порядке и в зависимости от конструкции делятся на типы, указанные в таблице 1 и на рисунках 1 - 5.

3.2 По форме сечения все типы СНП изготавливаются V-образного профиля. Толщина СНП по металлическому каркасу S1 должна быть 4,5 мм + 0,4 мм и 3,2 мм + 0,3 мм.

3.3 Толщина стальной ленты, применяемой в качестве каркаса, должна быть 0,20 мм - 0,05 мм и 0,25 мм - 0,05 мм согласно ГОСТ 4986.

|

Обозначение типа (по API Standart 601) |

Описание конструкции |

Применение |

|

|

Основной |

А (NF) |

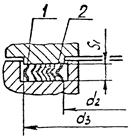

СНП имеют кольцеобразную форму и состоят из двух спирально-навитых чередующихся лент: профилированной холоднокатанной из коррозионно-стойкой стали 1 и специальных наполнителей 2 (рисунок 1) |

Фланцевые соединения типа «шип-паз» |

|

Основной |

Б (VR) |

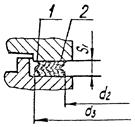

То же (рисунок 2) |

Фланцевые соединения типа «выступ-впадина» |

|

С внутренним кольцом |

В (VRI) |

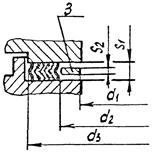

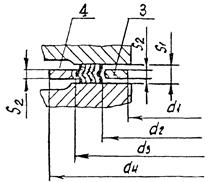

Основной тип, оснащенный внутренним ограничительным кольцом 3 (рисунок 3) |

Фланцевые соединения типа «выступ-впадина» |

|

С наружным кольцом |

Г (GA) |

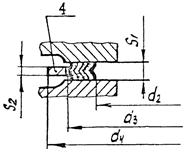

Основной тип, оснащенный наружным ограничительным кольцом 4 (рисунок 4) |

Фланцевые соединения с гладкими уплотнительными поверхностями |

|

С внутренним и наружным кольцами |

Д (GIA) |

Основной тип, оснащенный внутренним 3 и наружным 4 ограничительными кольцами (рисунок 5) |

Фланцевые соединения с гладкими уплотнительными поверхностями |

|

Примечание - В зависимости от применяемых фланцевых соединений присоединительные размеры и размеры уплотнительных поверхностей фланцевых соединений типов «шип-паз», «выступ-впадина» и соединительного выступа для фланцев арматуры должны соответствовать требованиям ГОСТ 12815, для фланцев сосудов и аппаратов - ГОСТ 28759.3 и другим нормативным документам на оборудование (в том числе импортное). |

|||

1 - лента металлическая; 2 - лента наполнителя

Рисунок 1 - Тип А (NF)

1 - лента металлическая; 2 - лента наполнителя

Рисунок 2 - тип Б (VR)

3 - внутреннее кольцо

Рисунок 3 - Тип В (VRI)

4 - наружное кольцо

Рисунок 4 - Тип Г (GA)

3 - внутреннее кольцо; 4 - наружное кольцо

Рисунок 5 - Тип Д (GIA)

3.4 Толщина наполнителей должна быть:

- паронита ТП-1 0,6 мм ± 0,1 мм согласно ТУ 38.114202;

- паронита ТП-1р 0,6 мм ± 0,1 мм согласно ТУ 38.114285;

- паронита ПК 0,6 мм ± 0,1 мм согласно ГОСТ 481;

- пленки фторопластовой защитной Ф-4МБ-В 0,4 мм ± 0,02 мм;

- графитовой фольги «Графлекс» 0,6 мм ± 0,042 мм согласно ТУ 57-1-1326778.

Плотность графитовой фольги должна быть 0,9 г/см3 ± 7 %.

3.5 Каркас должен изготавливаться из стальной ленты, не склонной к межкристаллитной коррозии, марок 12Х18Н10Т, 12Х18Н9, 08Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т и др. по ГОСТ 4986.

3.6 Выбор материала наполнителя зависит от условий эксплуатации и должен соответствовать таблице 2.

|

Условия эксплуатации |

||||

|

материал |

вид |

рабочая среда |

температура, °С |

давление, МПа (кгс/см2) |

|

Паронит ТП-1 ТУ 38.114202, паронит ТП-1р ТУ 38.114285 |

1 |

Неагрессивные среды: пар, вода, сухие газы, тяжелые нефтепродукты и др. |

до +450 |

25,0 (250) |

|

Паронит ПК ГОСТ 481 |

2 |

Агрессивные среды: кислоты, щелочи, окислители, продукты нефтегазопереработки, нитрозные и др. агрессивные газы |

до +250 |

1,6 (16) |

|

Графитовая фольга «Графлекс» ТУ 57-1-1326778 |

3 |

Агрессивные среды: |

|

|

|

кислоты, щелочи, растворители, продукты нефтегазопереработки |

от -200 до +500 |

25,0 (250) |

||

|

Хромовая кислота массовая концентрация 0 - 100 г/дм3 |

до +250 |

25,0 (250) |

||

|

Азотная кислота массовая концентрация 0 - 100 г/дм3 |

до +85 |

25,0 (250) |

||

|

Графитовая фольга «Графлекс» ТУ 57-1-1326778 |

4 |

Неагрессивные среды: пар, сухие газы, тяжелые нефтепродукты |

до +600 |

25,0 (250) |

|

Пленка фторопластовая защитная Ф-4МБ-В ТУ 6-05-05-242 |

5 |

Агрессивные среды: |

|

|

|

кислоты и щелочи любой концентрации, растворители |

от -196 до +200 |

25,0 (250) |

||

|

Примечание - Графитовая фольга «Графлекс» нестойка к концентрированной азотной кислоте, высококонцентрированной серной кислоте, хрому (VI), растворам перманганатов, расплавам щелочных и щелочноземельных металлов |

||||

3.7 Толщина внутренних и наружных ограничительных колец S2 должна быть 3,0 мм + 0,3 мм и 2,4 мм + 0,1 мм.

3.8 Внутренние ограничительные кольца должны изготавливаться из коррозионно-стойкой стали, не склонной к межкристаллитной коррозии, по ГОСТ 5632 марок 12X18Н10Т, 08Х18Н10Т, 10Х17Н13М2Т и др.

3.9 Наружные ограничительные кольца должны изготавливаться из углеродистой стали по ГОСТ 1050 марок 20, 35, 40 и др. при температуре рабочей среды до 300 °С или из коррозионно-стойкой стали по ГОСТ 5632 при температуре рабочей среды свыше 300 °С.

Марка материала наружных и внутренних ограничительных колец выбирается по согласованию с заказчиком.

3.10 Допускается применение упомянутых материалов по другой нормативной документации, не ухудшающей их качество.

3.11 Основные параметры СНП должны соответствовать указанным в таблицах 3 - 9.

3.12 Условное обозначение СНП должно состоять из обозначения типа СНП, вида наполнителя, размера внутреннего диаметра каркаса d2, номинального давления, толщины S1 по металлическому каркасу и обозначения настоящего стандарта.

Пример условного обозначения:

Спирально-навитая прокладка типа В с видом наполнителя 1, с внутренним диаметром каркаса 51 мм, на давление рабочей среды 10,0 МПа, толщиной 4,5 мм

СНП В-1-51-10,0-4,5 ОСТ 26.260.454-99.

Таблица 3 - СНП типа A (NF) для фланцев арматуры и трубопроводов с уплотнительными поверхностями «шип-паз»

Размеры в миллиметрах

|

d2 |

d3 |

|||||||||||||

|

при давлении условном Ру, МПа |

||||||||||||||

|

0,6 |

1,6; 2,5; 4,0; 6,3; 10,0; 16,0; 20,0 |

0,6 |

1,6; 2,5; 4,0 |

6,3 |

10,0 |

16,0 |

20,0 |

|||||||

|

Ряд 1 |

Ряд 2 |

Ряд 1 |

Ряд 2 |

Ряд 1 |

Ряд 2 |

Ряд 1 |

Ряд 2 |

Ряд 1 |

Ряд 2 |

|||||

|

10 |

20 |

19 |

24 |

30 |

29 |

34 |

34 |

34 |

- |

- |

||||

|

15 |

25 |

23 |

29 |

35 |

33 |

39 |

39 |

39 |

39 |

39 |

||||

|

20 |

32 |

33 |

36 |

46 |

43 |

50 |

50 |

50 |

50 |

50 |

||||

|

25 |

39 |

41 |

43 |

53 |

51 |

57 |

57 |

57 |

57 |

57 |

||||

|

32 |

49 |

49 |

51 |

63 |

59 |

65 |

65 |

65 |

65 |

65 |

||||

|

40 |

56 |

55 |

61 |

70 |

69 |

75 |

75 |

75 |

75 |

75 |

||||

|

50 |

69 |

66 |

73 |

83 |

80 |

87 |

87 |

87 |

87 |

87 |

||||

|

65 |

89 |

86 |

95 |

103 |

100 |

109 |

109 |

109 |

109 |

109 |

||||

|

80 |

103 |

101 |

106 |

117 |

115 |

120 |

120 |

120 |

120 |

120 |

||||

|

100 |

123 |

117 |

129 |

143 |

137 |

149 |

149 |

149 |

149 |

149 |

||||

|

125 |

149 |

146 |

155 |

169 |

166 |

175 |

175 |

175 |

175 |

175 |

||||

|

150 |

176 |

171 |

183 |

196 |

191 |

203 |

203 |

203 |

203 |

203 |

||||

|

(175) |

206 |

203 |

213 |

226 |

223 |

233 |

233 |

233 |

233 |

233 |

||||

|

200 |

231 |

229 |

239 |

251 |

249 |

259 |

259 |

259 |

259 |

259 |

||||

|

(225) |

256 |

256 |

266 |

276 |

276 |

286 |

286 |

286 |

286 |

286 |

||||

|

250 |

286 |

283 |

292 |

306 |

303 |

312 |

312 |

312 |

312 |

312 |

||||

|

300 |

336 |

336 |

343 |

356 |

356 |

363 |

363 |

363 |

363 |

- |

||||

|

350 |

381 |

386 |

395 |

407 |

406 |

421 |

421 |

421 |

- |

- |

||||

|

400 |

431 |

436 |

447 |

457 |

456 |

473 |

473 |

473 |

- |

- |

||||

|

(450) |

481 |

489 |

497 |

507 |

509 |

523 |

- |

- |

- |

- |

||||

|

500 |

531 |

541 |

549 |

557 |

561 |

575 |

575 |

- |

- |

- |

||||

|

600 |

631 |

635 |

649 |

651 |

657 |

661 |

675 |

677 |

675 |

677 |

- |

- |

- |

|

|

(700) |

736 |

737 |

751 |

762 |

763 |

777 |

- |

- |

- |

- |

||||

|

800 |

841 |

841 |

851 |

867 |

867 |

882 |

877 |

- |

- |

- |

- |

|||

Таблица 4 - СНП типа Б (VR) для фланцев арматуры и трубопроводов с уплотнительными поверхностями «выступ-впадина»

Размеры в миллиметрах

|

d2 |

d3 |

|||||||||

|

при давлении условном Ру, МПа |

||||||||||

|

0,6; 1,6; 2,5; 4,0; 6,3; 10,0; 16,0; 20,0 |

0,6 |

1,6; 2,5 |

6,3 |

10,0 |

16,0 |

20,0 |

||||

|

Ряд 1 |

Ряд 2 |

Ряд 1 |

Ряд 2 |

Ряд 1 |

Ряд 2 |

|||||

|

10 |

16 |

30 |

29 |

34 |

34 |

34 |

- |

- |

||

|

15 |

21 |

35 |

33 |

39 |

39 |

39 |

39 |

39 |

||

|

20 |

28 |

46 |

43 |

50 |

50 |

50 |

50 |

50 |

||

|

25 |

35 |

53 |

51 |

57 |

57 |

57 |

57 |

57 |

||

|

32 |

43 |

63 |

59 |

65 |

65 |

65 |

65 |

65 |

||

|

40 |

53 |

70 |

69 |

75 |

75 |

75 |

75 |

75 |

||

|

50 |

61 |

83 |

80 |

87 |

87 |

87 |

87 |

87 |

||

|

65 |

83 |

103 |

100 |

109 |

109 |

109 |

109 |

109 |

||

|

80 |

94 |

117 |

115 |

120 |

120 |

120 |

120 |

120 |

||

|

100 |

117 |

143 |

137 |

149 |

149 |

149 |

149 |

149 |

||

|

125 |

143 |

169 |

166 |

175 |

175 |

175 |

175 |

175 |

||

|

150 |

171 |

196 |

191 |

203 |

203 |

203 |

203 |

203 |

||

|

(175) |

201 |

226 |

223 |

233 |

233 |

233 |

233 |

233 |

||

|

200 |

227 |

251 |

249 |

259 |

259 |

259 |

259 |

259 |

||

|

(225) |

255 |

276 |

276 |

286 |

286 |

286 |

286 |

286 |

||

|

250 |

280 |

306 |

303 |

312 |

312 |

312 |

312 |

312 |

||

|

300 |

323 |

356 |

356 |

363 |

363 |

363 |

363 |

- |

||

|

350 |

375 |

407 |

406 |

421 |

421 |

421 |

421 |

- |

||

|

400 |

427 |

457 |

456 |

473 |

473 |

473 |

- |

- |

||

|

(450) |

477 |

507 |

509 |

523 |

523 |

- |

- |

- |

||

|

500 |

529 |

557 |

561 |

575 |

575 |

- |

- |

- |

||

|

600 |

629 |

657 |

661 |

675 |

677 |

675 |

677 |

- |

- |

- |

|

(700) |

716 |

762 |

763 |

777 |

- |

- |

- |

- |

||

|

800 |

821 |

867 |

867 |

882 |

877 |

- |

- |

- |

- |

|

Таблица 5 - СНП типа В (VRI) для фланцев арматуры и трубопроводов с уплотнительными поверхностями «выступ-впадина»

|

d1 |

d2 |

d3 |

|||||||||

|

при давлении условном Ру, МПа |

|||||||||||

|

2,5; 4,0; 6,3; 10,0; 16,0; 20,0 |

0,6 |

1,6; 2,5; 4,0; 6,3; 10,0; 16,0; 20,0 |

0,6 |

1,6; 2,5 |

6,3 |

10,0 |

16,0 |

20,0 |

|||

|

Ряд 1 |

Ряд 2 |

Ряд 1 |

Ряд 2 |

||||||||

|

10 |

16 |

23 |

24 |

30 |

34 |

34 |

34 |

- |

- |

||

|

15 |

21 |

28 |

29 |

35 |

39 |

39 |

39 |

39 |

39 |

||

|

20 |

28 |

35 |

36 |

46 |

50 |

50 |

50 |

50 |

50 |

||

|

25 |

35 |

43 |

43 |

53 |

57 |

57 |

57 |

57 |

57 |

||

|

32 |

43 |

51 |

51 |

63 |

65 |

65 |

65 |

65 |

65 |

||

|

40 |

53 |

61 |

61 |

70 |

75 |

75 |

75 |

75 |

75 |

||

|

50 |

61 |

73 |

74 |

83 |

87 |

87 |

87 |

87 |

87 |

||

|

65 |

83 |

94 |

94 |

103 |

109 |

109 |

109 |

109 |

109 |

||

|

80 |

94 |

106 |

106 |

117 |

120 |

120 |

120 |

120 |

120 |

||

|

100 |

117 |

129 |

129 |

143 |

149 |

149 |

149 |

149 |

149 |

||

|

125 |

143 |

155 |

155 |

169 |

175 |

175 |

175 |

175 |

175 |

||

|

150 |

171 |

183 |

183 |

196 |

203 |

203 |

203 |

203 |

203 |

||

|

(175) |

201 |

213 |

213 |

226 |

233 |

233 |

233 |

233 |

233 |

||

|

200 |

227 |

239 |

239 |

251 |

259 |

259 |

259 |

259 |

259 |

||

|

(225) |

255 |

266 |

266 |

276 |

286 |

286 |

286 |

286 |

286 |

||

|

250 |

280 |

292 |

292 |

306 |

312 |

312 |

312 |

312 |

312 |

||

|

300 |

323 |

343 |

343 |

356 |

363 |

363 |

363 |

363 |

- |

||

|

350 |

375 |

395 |

395 |

407 |

421 |

421 |

421 |

- |

- |

||

|

400 |

427 |

447 |

447 |

457 |

473 |

473 |

473 |

- |

- |

||

|

(450) |

477 |

497 |

497 |

507 |

522 |

522 |

- |

- |

- |

||

|

500 |

529 |

549 |

549 |

557 |

575 |

575 |

- |

- |

- |

||

|

600 |

629 |

649 |

649 |

657 |

675 |

677 |

675 |

677 |

- |

- |

- |

|

(700) |

716 |

736 |

751 |

762 |

777 |

- |

- |

- |

- |

||

|

800 |

821 |

841 |

851 |

867 |

882 |

871 |

- |

- |

- |

- |

|

Таблица 6 - СНП типа Г (GA) для фланцев арматуры и трубопроводов с гладкими уплотнительными поверхностями

Размеры в миллиметрах

|

d2 |

d3 |

d4 |

||||||||

|

при давлении условном Ру, МПа |

||||||||||

|

1,6; 2,5; 4,0; 6,3; 10,0; 16,0; 20,0 |

1,6; 2,5; 4,0; 6,3 |

10,0; 16,0; 20,0 |

1,6 |

2,5 |

4,0 |

6,3 |

10,0 |

16,0 |

20,0 |

|

|

10 |

24 |

36 |

36 |

45 |

45 |

45 |

55 |

55 |

- |

- |

|

15 |

28 |

40 |

40 |

50 |

50 |

50 |

60 |

60 |

60 |

61 |

|

20 |

36 |

50 |

50 |

60 |

60 |

60 |

71 |

71 |

71 |

69 |

|

25 |

43 |

57 |

57 |

70 |

70 |

70 |

81 |

81 |

81 |

75 |

|

32 |

51 |

67 |

67 |

81 |

81 |

81 |

87 |

87 |

87 |

88 |

|

40 |

58 |

74 |

74 |

91 |

91 |

91 |

102 |

102 |

102 |

97 |

|

50 |

73 |

91 |

91 |

106 |

106 |

106 |

112 |

118 |

118 |

133 |

|

65 |

89 |

109 |

111 |

126 |

126 |

126 |

137 |

143 |

143 |

172 |

|

80 |

102 |

122 |

126 |

141 |

141 |

141 |

147 |

153 |

153 |

196 |

|

100 |

127 |

147 |

151 |

161 |

167 |

167 |

173 |

179 |

179 |

251 |

|

125 |

152 |

174 |

178 |

191 |

193 |

193 |

209 |

216 |

216 |

277 |

|

150 |

179 |

201 |

205 |

217 |

222 |

222 |

245 |

255 |

255 |

313 |

|

(175) |

203 |

229 |

235 |

246 |

252 |

263 |

275 |

285 |

281 |

347 |

|

200 |

227 |

253 |

259 |

271 |

282 |

288 |

307 |

322 |

322 |

386 |

|

(225) |

252 |

278 |

286 |

301 |

308 |

320 |

332 |

359 |

359 |

425 |

|

250 |

279 |

307 |

315 |

327 |

338 |

350 |

362 |

389 |

389 |

514 |

|

300 |

330 |

358 |

366 |

382 |

398 |

415 |

422 |

456 |

456 |

- |

|

350 |

380 |

410 |

418 |

442 |

455 |

472 |

484 |

520 |

- |

- |

|

400 |

430 |

462 |

470 |

493 |

512 |

544 |

540 |

580 |

- |

- |

|

(450) |

480 |

516 |

526 |

553 |

562 |

569 |

- |

- |

- |

- |

|

500 |

530 |

566 |

576 |

615 |

619 |

626 |

653 |

- |

- |

- |

|

600 |

630 |

666 |

676 |

729 |

729 |

745 |

762 |

- |

- |

- |

|

(700) |

730 |

774 |

780 |

800 |

828 |

850 |

877 |

- |

- |

- |

|

800 |

840 |

884 |

884 |

909 |

937 |

972 |

986 |

- |

- |

- |

|

900 |

940 |

989 |

989 |

1009 |

1036 |

1082 |

1106 |

- |

- |

- |

|

1000 |

1037 |

1082 |

1087 |

1123 |

1152 |

1192 |

1218 |

- |

- |

- |

Таблица 7 - СНП типа Д (GIA) для фланцев арматуры и трубопроводов с гладкими уплотнительными поверхностями

Размеры в миллиметрах

|

d1 |

d2 |

d3 |

d4 |

||||||||

|

при давлении условном Ру, МПа |

|||||||||||

|

1,6; 2,5, 4,0; 6,3; 10,0; 16,0; 20,0 |

1,6; 2,5; 4,0; 6,3; 10,0; 16,0; 20,0 |

1,6; 2,5; 4,0; 6,3 |

10,0; 16,0; 20,0 |

1,6 |

2,5 |

4,0 |

6,3 |

10,0 |

16,0 |

20,0 |

|

|

10 |

16 |

24 |

36 |

36 |

45 |

45 |

45 |

55 |

55 |

- |

- |

|

15 |

20 |

28 |

40 |

40 |

50 |

50 |

50 |

60 |

60 |

60 |

61 |

|

20 |

28 |

36 |

50 |

50 |

60 |

60 |

60 |

71 |

71 |

71 |

69 |

|

25 |

35 |

43 |

57 |

57 |

70 |

70 |

70 |

81 |

81 |

81 |

75 |

|

32 |

43 |

51 |

67 |

67 |

81 |

81 |

81 |

87 |

87 |

87 |

88 |

|

40 |

50 |

58 |

74 |

74 |

91 |

91 |

91 |

102 |

102 |

102 |

97 |

|

50 |

61 |

73 |

91 |

91 |

106 |

106 |

106 |

112 |

118 |

118 |

133 |

|

65 |

77 |

89 |

109 |

111 |

126 |

126 |

126 |

137 |

143 |

143 |

172 |

|

80 |

90 |

102 |

122 |

126 |

141 |

141 |

141 |

147 |

153 |

153 |

196 |

|

100 |

115 |

127 |

147 |

151 |

161 |

167 |

167 |

173 |

179 |

179 |

251 |

|

125 |

140 |

152 |

174 |

178 |

191 |

193 |

193 |

209 |

216 |

216 |

277 |

|

150 |

167 |

179 |

201 |

205 |

217 |

222 |

222 |

245 |

255 |

255 |

313 |

|

(175) |

191 |

203 |

229 |

235 |

246 |

252 |

263 |

275 |

285 |

281 |

347 |

|

200 |

215 |

227 |

253 |

259 |

271 |

282 |

288 |

307 |

322 |

322 |

386 |

|

(225) |

240 |

252 |

278 |

286 |

301 |

308 |

320 |

332 |

359 |

359 |

425 |

|

250 |

267 |

279 |

307 |

315 |

327 |

338 |

350 |

362 |

389 |

389 |

514 |

|

300 |

318 |

330 |

358 |

366 |

382 |

398 |

415 |

422 |

456 |

456 |

- |

|

350 |

360 |

380 |

410 |

418 |

442 |

455 |

472 |

484 |

520 |

- |

- |

|

400 |

410 |

430 |

462 |

470 |

493 |

512 |

544 |

540 |

580 |

- |

- |

|

(450) |

460 |

480 |

516 |

526 |

553 |

562 |

569 |

- |

- |

- |

- |

|

500 |

510 |

530 |

566 |

576 |

615 |

619 |

626 |

653 |

- |

- |

- |

|

600 |

610 |

630 |

666 |

676 |

732 |

729 |

745 |

762 |

- |

- |

- |

|

(700) |

714 |

730 |

774 |

780 |

802 |

828 |

850 |

877 |

- |

- |

- |

|

800 |

811 |

840 |

884 |

884 |

909 |

937 |

972 |

986 |

- |

- |

- |

|

900 |

911 |

940 |

989 |

989 |

1009 |

1036 |

1082 |

1106 |

- |

- |

- |

|

1000 |

1002 |

1037 |

1082 |

1087 |

1126 |

1152 |

1192 |

1218 |

- |

- |

- |

Таблица 8 - СНП типа A (NF) для фланцев сосудов и аппаратов с уплотнительными поверхностями «шип-паз»

Размеры в миллиметрах

|

d2 |

d3 |

d2 |

d3 |

d2 |

d3 |

d2 |

d3 |

|

|

при давлении условном Ру, МПа |

||||||||

|

1,0; 1,6 |

2,5 |

4,0 |

6,4 |

|||||

|

400 |

433 |

457 |

433 |

457 |

429 |

457 |

429 |

457 |

|

(450) |

489 |

513 |

489 |

513 |

479 |

507 |

479 |

507 |

|

500 |

539 |

563 |

539 |

563 |

529 |

557 |

529 |

557 |

|

600 |

639 |

663 |

639 |

663 |

629 |

657 |

641 |

669 |

|

700 |

739 |

763 |

749 |

773 |

729 |

757 |

746 |

774 |

|

800 |

841 |

865 |

851 |

875 |

833 |

869 |

848 |

884 |

|

900 |

941 |

965 |

953 |

977 |

933 |

969 |

953 |

989 |

|

1000 |

1037 |

1065 |

1051 |

1079 |

1038 |

1074 |

1058 |

1094 |

|

1100 |

1139 |

1167 |

1161 |

1189 |

1139 |

1189 |

1155 |

1205 |

Таблица 9 - СНП типа В (VRI) для фланцев сосудов и аппаратов с уплотнительными поверхностями «выступ-впадина»

Размеры в миллиметрах

|

d1 |

d2 |

d3 |

d1 |

d2 |

d3 |

d1 |

d2 |

d3 |

d1 |

d2 |

d3 |

|

|

при давлении условном Ру, МПа |

||||||||||||

|

1,0; 1,6 |

2,5 |

4,0 |

6,4 |

|||||||||

|

400 |

408 |

433 |

457 |

408 |

433 |

457 |

404 |

429 |

457 |

404 |

429 |

457 |

|

(450) |

464 |

489 |

513 |

464 |

479 |

507 |

454 |

479 |

507 |

454 |

479 |

507 |

|

500 |

514 |

539 |

563 |

514 |

539 |

563 |

504 |

529 |

557 |

504 |

529 |

557 |

|

600 |

614 |

639 |

663 |

614 |

639 |

663 |

604 |

629 |

657 |

616 |

641 |

669 |

|

700 |

714 |

739 |

763 |

724 |

749 |

773 |

704 |

729 |

757 |

721 |

746 |

774 |

|

800 |

811 |

841 |

865 |

821 |

851 |

875 |

803 |

833 |

869 |

818 |

848 |

884 |

|

900 |

911 |

941 |

965 |

923 |

953 |

977 |

903 |

933 |

969 |

923 |

953 |

989 |

|

1000 |

1002 |

1037 |

1065 |

1016 |

1051 |

1079 |

1003 |

1038 |

1074 |

1023 |

1058 |

1094 |

|

1100 |

1104 |

1139 |

1167 |

1126 |

1161 |

1189 |

1104 |

1139 |

1189 |

1120 |

1155 |

1205 |

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 На поверхности СНП не допускаются загрязнения, масляные пятна, надрывы кромок, забоины, металлические включения, нарушения точечной сварки металлической ленты каркаса.

4.2 Предельные отклонения размеров внутренних и наружных диаметров СНП не должны превышать указанных в таблице 10.

В миллиметрах

|

Ширина поля В = |

Предельные отклонения |

||

|

по внутреннему диаметру |

по наружному диаметру |

||

|

От 16 до 60 включ. |

До 15 |

+0,4 |

-0,4 |

|

св. 15 |

+0,7 |

-0,7 |

|

|

Св. 60 « 150 « |

до 15 |

+0,5 |

-0,5 |

|

|

св. 15 |

+1,0 |

-1,0 |

|

« 150 « 300 « |

до 15 |

+0,8 |

-0,8 |

|

св. 15 |

+1,5 |

-1,5 |

|

|

« 300 « 650 « |

до 15 |

+1,0 |

-1,0 |

|

св. 15 |

+2,0 |

-2,0 |

|

|

« 650 « 1100 « |

до 15 св. 15 |

+1,3 |

-1,3 |

|

+2,5 |

-2,5 |

||

4.3 Поверхность СНП должна быть ровной.

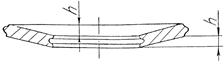

Допуск плоскостности «h» прокладок (рисунок 6) не должен превышать нормы, указанные в таблице 11.

В миллиметрах

|

Ширина поля В |

Допуск плоскостности h |

|

|

От 16 до 300 включ. |

До 15 |

0,75 |

|

св. 15 |

1,1 |

|

|

Св. 300 « 650 « |

до 15 |

1,0 |

|

св. 15 |

1,5 |

|

|

« 650 « 800 « |

до 15 |

1,0 |

|

св. 15 |

2,0 |

|

|

« 800 «1100 « |

до 15 |

1,5 |

|

св. 15 |

2,5 |

4.4 Количество точек сварки на каждом внутреннем и наружном витках должно соответствовать указанным в таблице 12.

|

Количество точек сварки, не менее |

|

|

До 100 включ. |

5 |

|

Св. 100 до 650 « |

10 |

|

« 650 « 1100 « |

20 |

Расстояние от начала металлической ленты до первой точки сварки и конца ленты до последней точки должно быть не более 5 мм.

4.5 Количество стыков металлической ленты не должно быть более:

- одного для СНП с внутренним диаметром до 800 мм;

- трех для СНП с внутренним диаметром свыше 800 мм.

4.6 Лента наполнителя должна выступать над поверхностью стального на высоту 0,5 - 0,1 мм с каждой стороны при толщине S1 = 4,5 мм на высоту 0,2 - 0,1 мм при толщине S1 = 3,2 мм.

Пропуски наполнителя не допускаются.

5 ПРАВИЛА ПРИЁМКИ

5.1 СНП предъявляются к приемке партиями. Каждая партия должна состоять из СНП одного или разных типоразмеров, одновременно поставляемых в один адрес и оформлена одним документом о качестве.

Документ о качестве должен содержать:

- наименование предприятия-изготовителя и товарный знак;

- наименование изделия;

- количество СНП в партии по типоразмерам;

- дату изготовления (месяц, год);

- штамп ОТК;

- обозначение настоящего стандарта.

Количество СНП в партии должно быть не более 10000 штук.

5.2 При проверке соответствия качества изделия требованиям настоящего стандарта предприятие-изготовитель подвергает СНП приемо-сдаточным периодическим испытаниям.

5.2.1 Порядок проведения приемо-сдаточных испытаний должен соответствовать требованиям таблицы 13.

|

Объем выборки |

|

|

1. Внешний вид |

100 % |

|

2. Геометрические размеры и профиль |

10 % от каждого типоразмера, но не менее 5 шт. |

|

3. Допуск плоскостности |

То же |

5.2.2 Периодические испытания проводят один раз в три года предприятием-изготовителем в соответствии с таблицей 14. Объем партии для проведения испытаний - не менее 30 шт. образцов двух разных типоразмеров с разными наполнителями.

|

Объем выборки |

|

|

Приемо-сдаточные испытания в соответствии с таблицей 13 |

В соответствии с таблицей 13 |

|

Качество сварного соединения стальной ленты на контрольных образцах |

0,1 % от партии, но не менее 1 шт. |

|

Упругие характеристики на контрольных образцах |

Четыре образца от каждого типоразмера |

|

Герметичность на контрольных образцах |

То же |

|

Прокладочный коэффициент |

« |

5.2.3. При получении неудовлетворительного результата испытаний хотя бы по одному из контрольных показателей проводятся повторные испытания с удвоенным количеством СНП, взятых от той же партии.

6 МЕТОДЫ ИСПЫТАНИЙ И КОНТРОЛЯ

6.1 Приемо-сдаточные испытания

6.1.1 Внешний вид СНП проверяют визуально.

Количество точек сварки и количество стыков металлической ленты определяют подсчетом.

6.1.2 Проверку размера толщины СНП проводят измерением по металлическому каркасу наружного диаметра в четырех диаметрально противоположных точках штангенциркулем с ценой деления 0,05 мм по ГOCT 166. За результат принимают среднее арифметическое четырех измерений.

6.1.3 Проверку размеров наружного и внутреннего диаметров проводят измерением штангенциркулем по ГОСТ 166 в двух взаимоперпендикулярных направлениях.

Допуск на каждый замер должен соответствовать значениям таблицы 10.

6.1.4 Замер допуска плоскостности СНП проводят на поверочной плите ГОСТ 10905 при помощи набора щупов по ТУ 2-034-0221197-011.

6.2. Периодические испытания

6.2.1 Периодические испытания включают приемо-сдаточные испытания в соответствии с требованиями 6.1.

6.2.2 Качество сварного соединения стальной ленты проверяют на контрольном образце из сваренной металлической ленты.

Ленту навивают в два слоя, сваривают её между собой в нескольких точках, испытывают на разрыв не менее двух сварных соединений, рассматривают место разрыва. Соединение считается выдержавшим испытание, если разрыв происходит по основному металлу, а не по сварному шву.

6.2.3 Испытания на снятие упругих (деформационных) характеристик СНП и испытания на герметичность проводят на специальном стенде по методике, утвержденной в установленном порядке.

6.2.4 При проведении испытаний на снятие упругих характеристик после обжатия измеряют толщину СНП в четырёх точках микрометром по ГОСТ 6507 и определяют среднее арифметическое значение.

6.2.5 Визуально определяют состояние СНП, обращают внимание на разрушение.

6.2.6 СНП считаются прошедшими испытания, если под нагрузкой не претерпели разрушение:

СНП толщиной 4,5 мм, сдавленные до толщины не менее 3,0 мм + 0,3 мм;

СНП толщиной 3,2 мм, сдавленные до толщины не менее 2,4 мм + 0,1 мм.

6.2.7 При проведении испытаний фланцевого соединения с СНП на герметичность определяют величину давления разгерметизации при обнаружении утечки и прокладочный коэффициент m.

6.2.8 Контрольная партия считается прошедшей испытания, если по испытанным образцам выполняется условие m ³ 3,0.

7 МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1 СНП одного типоразмера собирают стопками до 25 шт. в каждой и связывают шпагатом.

7.2 Каждую стопку маркируют бумажной этикеткой, которую прикрепляют на поле уплотнительной поверхности верхней СНП с помощью склеивающей ленты ТУ 6-17-1011 или другой аналогичного назначения.

7.3 На этикетке должна быть чёткая маркировка с указанием следующих обозначений:

- внутреннего диаметра;

- ширины прокладки;

- типа наполнителя.

7.4 Каждую стопку укладывают в деревянные ящики по ГОСТ 2991 или специальную тару, согласованную с заказчиком. В одну тару допускается укладывать СНП разного типоразмера.

7.5 Методы упаковки прокладок в ящики должны исключать возможность их перемещения во время транспортирования. Масса брутто одной единицы грузового места должна быть не более 80 кг.

7.6 В каждый ящик должен быть вложен сопроводительный документ - паспорт, удостоверяющий соответствие поставляемых СНП требованиям настоящего стандарта, в котором указывают:

- наименование предприятия-изготовителя и товарный знак;

- наименование изделия;

- количество СНП по типоразмерам;

- тип наполнителя;

- штамп ОТК.

7.7 СНП транспортируют любым видом транспорта в крытых транспортных средствах. Не допускается ящики бросать и кантовать.

7.8 На каждое грузовое место прикрепляют ярлык с транспортной маркировкой ГОСТ 14192 и нанесением знаков, имеющих значение «Осторожно, хрупкое», «Боится сырости», «Верх, не кантовать».

7.9 Прокладки должны храниться в сухих помещениях, в условиях, исключающих воздействие солнечных лучей и попадание на них воды, масла, бензина и других разрушающих прокладки веществ. Условия хранения в части воздействия климатических факторов внешней среды - по группе Л, условия транспортирования - по группе Ж2 ГОСТ 15150. Упаковка и транспортирование в части механических воздействий по группе Ж ГОСТ 23170.

8 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1 При монтаже, во избежание разрушения и для вторичного использования рекомендуется сжимать СНП с удельным давлением обжатия 20 - 80 МПа до толщины на 25 - 30 % меньше первоначальной.

СНП толщиной 3,2 мм должны быть сжаты до 2,4 - 2,5 мм, СНП толщиной 4,5 мм - до 3,0 - 3,3 мм.

8.2 Степень обжатия СНП при уплотнении фланца с гладкими уплотнительными поверхностями может контролироваться набором калиброванных пластин (щупов) или индикатором.

8.3 В качестве ограничителя степени обжатия для СНП толщиной 3,2 мм могут быть использованы три металлические пластинки толщиной 2,4 - 2,5 мм, устанавливаемые в трех равнорасположенных по окружности точках, а для СНП толщиной 4,5 мм - три металлические пластинки толщиной 3,0 - 3,3 мм.

8.4. Затяжку гаек фланцевых соединений рекомендуется осуществлять крестообразным обходом. Затяжку следует проводить в три - четыре обхода с проверкой зазора между фланцами щупом.

Выравнивание перекоса между плоскостями фланцев неравномерной затяжкой шпилек (болтов) не допускается.

8.5 Во избежание прилипания СНП при разборке фланцевого соединения на уплотнительные поверхности фланцев рекомендуется нанести порошок графита.

8.6 Вторичную установку СНП согласно ТУ 113-03-38-13 допускается производить после разборки фланцевого соединения, эксплуатировавшегося не более шести месяцев в том случае, если СНП не имеет механических повреждений, равномерно заполнена наполнителем, выступающим не менее чем на 0,1 мм с каждой стороны над металлической частью.

9 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1 Изготовитель гарантирует соответствие СНП требованиям отраслевого стандарта ОСТ 26.260.454-99 при соблюдении правил транспортирования, хранения, монтажа и эксплуатации.

9.2 Гарантийный срок хранения СНП - три года с момента их изготовления.

Ключевые слова: спирально-навитые прокладки, типы, размеры, технические требования, испытания

СОДЕРЖАНИЕ

|

6 методы испытаний и контроля. 10 7 маркировка, упаковка, транспортирование и хранение. 11 |