| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ЕДИНООБРАЗНЫЕ

ПРЕДПИСАНИЯ,

КАСАЮЩИЕСЯ ЗАЩИТЫ ВОДИТЕЛЯ

И ПАССАЖИРОВ В СЛУЧАЕ БОКОВОГО

СТОЛКНОВЕНИЯ

Regulation № 95

Uniform provisions concerning the approval of vehicles

with regard to protection of the occupants in the event of a lateral collision

(MOD)

Москва

Стандартинформ

2006

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ) на основе русской версии стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2005 г. № 465-ст

4 Настоящий стандарт является модифицированным по отношению к Правилам ЕЭК ООН № 95 «Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты водителя и пассажиров в случае бокового столкновения» (Regulation № 95 «Uniform provisions concerning the approval of vehicles with regard to protection of the occupants in the event of a lateral collision») путем изменения его структуры.

Сравнение структуры настоящего стандарта со структурой Правил ЕЭК ООН № 95 приведено в дополнительном приложении 8. При этом из наименования стандарта исключены слова «официальное утверждение», относящиеся к процедуре подтверждения соответствия (сертификации). Термины и положения, касающиеся процедур сертификации, не предусмотрены ГОСТ Р 1.5-2004 и, в соответствии с Федеральным законом № 184-ФЗ «О техническом регулировании», могут быть применены только в технических регламентах. По этой же причине отдельные фразы и слова, относящиеся к процедуре сертификации, заменены на фразы и слова, относящиеся к испытаниям. Такие фразы и слова выделены курсивом. В стандарт введен раздел «Нормативные ссылки», предусмотренный ГОСТ Р1.5-2004 и выделенный курсивом. В стандарт не включены разделы и приложения, относящиеся к процедуре сертификации или относящиеся к международному порядку применения Правил ЕЭК ООН

5 ВВЕДЕН ВЗАМЕН ГОСТ Р 41.95-99 (Правила ЕЭК ООН № 95)

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 41.95-2005

(Правила ЕЭК ООН № 95)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЕДИНООБРАЗНЫЕ ПРЕДПИСАНИЯ,

КАСАЮЩИЕСЯ ЗАЩИТЫ ВОДИТЕЛЯ И ПАССАЖИРОВ В СЛУЧАЕ БОКОВОГО СТОЛКНОВЕНИЯ

Uniform

provisions concerning the protection of the occupants

of vehicles in the event of a lateral collision

Дата введения - 2006-07-01

1 Область применения

Настоящий стандарт устанавливает требования к характеру изменения конструкции салона транспортных средств категорий М1 и N1, в котором точка R самого низкого сиденья находится на высоте не более 700 мм над поверхностью земли, в случае бокового столкновения, если техническое состояние транспортного средства таково, что его масса соответствует контрольной массе, определенной в 2.9.

1а Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 41.14-2003 (Правила ЕЭК ООН № 14) Единообразные предписания, касающиеся сертификации транспортных средств в отношении приспособлений для крепления ремней безопасности (IDT)

ГОСТ Р 41.16-2005 (Правила ЕЭК ООН № 16) Единообразные предписания, касающиеся: I. Ремней безопасности и удерживающих систем для пассажиров и водителей механических транспортных средств; II. Транспортных средств, оснащенных ремнями безопасности (MOD)

ГОСТ Р 41.94-99 (Правила ЕЭК ООН № 94) Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты водителя и пассажиров в случае лобового столкновения (IDT)

ГОСТ Р ИСО 9001-2001 Системы менеджмента качества. Требования (ИСО 9001-2000, IDT)

ГОСТ Р 51266-99 Автомобильные транспортные средства. Обзорность с места водителя. Технические требования. Методы испытаний (Директива ЕС 77/649 «Обзорность с места водителя транспортного средства», NEQ; Директива ЕС 78/318 «Системы очистки и омывания ветрового стекла механических транспортных средств», NEQ)

ГОСТ Р 52051-2003 Механические транспортные средства и прицепы. Классификация и определения (Приложение 7 к Сводной резолюции о конструкции транспортных средств TRANS/WP.29/78/ Rev. 1, NEQ; Директива ЕС 2002/24 «Требования к сертификации мототранспортных средств», NEQ)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 тип транспортного средства (vehicle type): Категория механических транспортных средств, не имеющих между собой различий в таких важных аспектах, как:

2.1.1 Длина, ширина и дорожный просвет транспортного средства в той мере, в какой они оказывают негативное влияние на характеристики, предписанные настоящим стандартом.

2.1.2 Конструкция, размеры, форма и материалы боковых стенок салона в той мере, в какой они оказывают негативное влияние на характеристики, предписанные настоящим стандартом.

2.1.3 Форма и внутренние размеры салона и тип защитных систем в той мере, в какой они оказывают негативное влияние на характеристики, предписанные настоящим стандартом;

2.1.4 Расположение двигателя (переднее, заднее или центральное).

2.1.5 Порожняя масса в той мере, в какой она оказывает негативное влияние на характеристики, предписанные настоящим стандартом.

2.1.6 Факультативные приспособления или элементы внутреннего оборудования в той мере, в какой они оказывают негативное влияние на характеристики, предписанные настоящим стандартом.

2.1.7 Тип переднего сиденья (сидений) и положение точки R в той мере, в какой они оказывают негативное влияние на характеристики, предписанные настоящим стандартом.

2.2 салон (passenger compartment): Пространство, предназначенное для водителя и пассажиров и ограниченное крышей, полом, боковыми стенками, дверями, внешним остеклением, передней перегородкой и плоскостью перегородки заднего отделения или плоскостью опоры спинки заднего сиденья.

2.3 точка R или контрольная точка места для сидения (R point or seating point): Указанная предприятием - изготовителем транспортного средства контрольная точка, которая:

2.3.1 Имеет координаты, определенные относительно конструкции транспортного средства.

2.3.2 Соответствует теоретическому положению центра вращения бедра относительно туловища (точка Н) при наиболее низком и крайнем заднем нормальном положении при управлении или использовании, предусмотренном для каждого положения места для сидения предприятием - изготовителем транспортного средства.

2.4 точка Н (Н point): Точка, указанная в приложении 2.

2.5 емкость топливного бака (capacity of the fuel tank): Емкость топливного бака, указанная предприятием - изготовителем транспортного средства.

2.6 поперечная плоскость (transverse plane): Вертикальная плоскость, перпендикулярная к плоскости среднего продольного вертикального сечения транспортного средства.

2.7 защитная система (protective system): Устройства, предназначенные для удерживания и/или защиты водителя и пассажиров.

2.8 тип защитной системы (type protective system): Тип защитных устройств, не имеющих между собой различий в таких важных аспектах, как:

- технология;

- геометрические параметры;

- составляющие материалы.

2.9 контрольная масса (reference mass): Порожняя масса транспортного средства, к которой прибавлена масса, равная 100 кг (масса манекена для испытания на боковой удар с устанавливаемыми на нем приборами).

2.10 порожняя масса (unladen mass): Масса транспортного средства в снаряженном состоянии без водителя, пассажиров и груза, но с топливным баком, заполненным на 90 % емкости, и обычным комплектом инструментов и запасным колесом, если таковые предусмотрены.

2.11 подвижный деформирующийся барьер (mobile deformable barrier): Приспособление, состоящее из тележки и ударного элемента, с помощью которого наносят удар по испытуемому транспортному средству.

2.12 ударный элемент (impactor): Деформирующийся элемент, устанавливаемый на передней части подвижного деформирующегося барьера.

2.13 тележка (trolley): Рама на колесах, свободно перемещаемая в направлении своей продольной оси до точки удара, передняя часть которой служит опорой для ударного элемента.

3 Заявка на проведение испытаний

3.1 Заявку на проведение испытаний (далее - заявка) типа транспортного средства в отношении защиты водителя и пассажиров в случае бокового столкновения подает предприятие - изготовитель транспортного средства или его надлежащим образом уполномоченный представитель.

3.2 К заявке должно быть приложено в трех экземплярах техническое описание, форма которого приведена в приложении 1.

3.3 Податель заявки может представить любые данные и результаты проведенных испытаний, позволяющие убедиться в том, что на опытных образцах транспортных средств соблюдение требований настоящего стандарта может быть обеспечено с необходимой степенью точности.

3.4 Транспортное средство, представляющее собой тип, передает для испытаний предприятие-изготовитель или его надлежащим образом уполномоченный представитель.

3.4.1 Транспортное средство, не имеющее всех присущих данному типу компонентов, допускают к испытанию, если можно доказать, что отсутствие таких компонентов не оказывает негативного влияния на характеристики, предписанные настоящим стандартом.

3.4.2 Податель заявки должен представить доказательства того, что применение требования 3.4.1 соответствует предписаниям настоящего стандарта.

4 Соответствие требованиям настоящего стандарта

4.1 Если тип транспортного средства, представленного на испытания на основании настоящего стандарта, отвечает предписаниям раздела 5, то данный тип транспортного средства считают соответствующим требованиям настоящего стандарта.

4.2 В случае сомнения при проверке соответствия транспортного средства предписаниям настоящего стандарта учитывают любые представленные предприятием-изготовителем данные или результаты испытаний, которые могут быть приняты во внимание для подтверждения результатов испытания, проведенного испытательной лабораторией.

5 Технические требования и испытания

5.1 Транспортное средство подвергают испытанию в соответствии с приложением 3.

5.1.1 Испытание проводят на стороне сиденья водителя, если только наличие какого-либо асимметрично расположенного бокового элемента конструкции не отражается на результатах бокового удара. В этом случае по согласованию между предприятием-изготовителем и лабораторией, проводящей испытания, может быть использован один из вариантов, указанных в 5.1.1.1 или 5.1.1.2.

5.1.1.1 Предприятие-изготовитель предоставляет лаборатории, проводящей испытания, информацию относительно соответствия показателей конструкции со стороны, противоположной стороне сиденья водителя, в сравнении с конструкцией со стороны сиденья водителя, когда испытание проводят на первой стороне.

5.1.1.2 При сомнениях в отношении характеристик конструкции транспортного средства лаборатория, проводящая испытания, принимает решение о проведении испытания на стороне, противоположной стороне водителя, считая, что такие условия являются наименее благоприятными.

5.1.2 После консультации с предприятием-изготовителем испытательная лаборатория может потребовать, чтобы испытание проводили при таком положении сиденья, которое отличается от положения, указанного в 5.5.1 приложения 3. Это положение указывают в протоколе испытания1).

1) До 30 сентября 2000 г. параметры обычной продольной регулировки в целях соблюдения требований испытания были ограничены таким образом, чтобы точка Н находилась в пределах дверного проема.

5.1.3 Результаты этого испытания считают удовлетворительными, если выполнены условия, изложенные в 5.2 и 5.3.

5.2 Показатели травмирования

5.2.1 Показатели травмирования, определенные для испытания на столкновение в соответствии с дополнениями к приложению 3, должны удовлетворять следующим условиям:

5.2.1.1 Показатель травмирования головы НРС не должен превышать 1000 единиц; в случае отсутствия соприкосновения с головой НРС не измеряют и не рассчитывают, а в протоколе лишь указывают: «Соприкосновения с головой не произошло».

5.2.1.2 Показатели травмирования грудной клетки не должны превышать:

a) показатель отклонения ребер RDC - 42 мм:

b) показатель по мягким тканям VC - 1,0 м/с.

5.2.1.3 Показатель травмирования таза: пиковая нагрузка на лонное сочленение PSPF не должна превышать 6 кН.

5.2.1.4 Показатель травмирования брюшной секции: пиковая нагрузка на брюшную секцию APF не должна превышать 2,5 кН внутренней нагрузки (соответствует внешней нагрузке, равной 4,5 кН).

5.3 Особые предписания

5.3.1 В ходе испытания не должна открываться ни одна из дверей.

5.3.2 Необходимо, чтобы после удара можно было без помощи инструментов:

5.3.2.1 Открыть достаточное число боковых дверей, предназначенных для обычной посадки и высадки пассажиров, и, если необходимо, откинуть спинки сидений или сами сиденья для эвакуации водителя и всех пассажиров.

5.3.2.2 Высвободить манекен из защитной системы.

5.3.2.3 Извлечь манекен из транспортного средства.

5.3.3 Ни одно внутреннее устройство или элемент не должны отделяться таким образом, чтобы в результате этого острые выступы или зазубрины могли существенно повысить риск травмирования.

5.3.4 Разрывы, появляющиеся в результате постоянной деформации, допускаются, если они не повышают риск травмирования.

5.3.5 В случае постоянной утечки жидкости из системы подачи топлива после столкновения скорость этой утечки не должна превышать 30 г/мин; если жидкость из системы подачи топлива смешивается с жидкостями из других систем и если невозможно простым способом разделить различные жидкости и идентифицировать их, то постоянную утечку оценивают с учетом всей собранной жидкости.

6 Модификация типа транспортного средства

6.1 Испытательная лаборатория, проводившая испытания транспортного средства на соответствие настоящему стандарту на основании информации предприятия-изготовителя об изменении транспортного средства, затрагивающем его конструкцию (число и тип сидений, внутреннюю отделку или элементы оборудования, а также расположение органов управления транспортным средством или механических органов, которое может повлиять на способность боковой части транспортного средства поглощать энергию), может:

6.1.1 Либо прийти к заключению, что внесенные изменения не будут иметь значительных отрицательных последствий и что в любом случае транспортное средство по-прежнему удовлетворяет предписаниям.

6.1.2 Либо сделать вывод о необходимости проведения одного из перечисленных ниже дополнительных испытаний.

6.1.2.1 Любая модификация транспортного средства, затрагивающая общую форму его конструкции или влекущая за собой какое-либо изменение контрольной массы более чем на 8 %, которое, по мнению испытательной лаборатории, заметно отразится на результатах испытания, требует проведения повторного испытания, описание которого представлено в приложении 3.

6.1.2.2 Если испытательная лаборатория после консультации с предприятием - изготовителем транспортного средства приходит к заключению, что модификации типа транспортного средства не являются достаточно серьезными для того, чтобы требовать повторного испытания в полном объеме, то может быть использована процедура частичного испытания. Такая процедура может иметь место в том случае, если контрольная масса не отличается более чем на 8 % от массы первоначального образца транспортного средства или если число передних сидений остается неизменным. Изменения типа сидений или элементов внутреннего оборудования необязательно влекут за собой полномасштабное повторное испытание. Пример решения этой проблемы приведен в приложении 7.

Приложение 1

(рекомендуемое)

Форма приложения к заявке на проведение испытаний

Техническое описание

0 Общее

0.1 Марка (торговое наименование изготовителя)..........................................

0.2 Тип....................................................................................................................

0.3 Средства идентификации типа, в том случае, если они обозначены на транспортном средстве1)............................................................................

0.3.1 Расположение этих обозначений..................................................................

0.4 Категория транспортного средства2)........................................................

0.5 Наименование и адрес изготовителя...........................................................

0.8 Адрес(а) сборочных заводов..........................................................................

1 Общие конструктивные характеристики транспортного средства......

1.1 Фотографии и/или чертежи репрезентативного транспортного средства..........................................................................................................

1.6 Расположение двигателя...............................................................................

2 Масса и размеры3) (кг, мм) - в соответствующих случаях со ссылками на чертежи....................................................................................................

2.4 Диапазон габаритных размеров транспортного средства.......................

2.4.2 Для шасси с кузовом:

2.4.2.1 Длина4)…..........................................................................................................

2.4.2.2 Ширина5)..........................................................................................................

2.4.2.6 Дорожный просвет (в соответствии с определением, приведенным в 8.3.5 ГОСТ Р 52051).......................................................................................

2.4.2.7 Угол продольной проходимости....................................................................

2.6 Масса транспортного средства с кузовом, включая сцепное устройство в случае тягача, иного чем категории M1, в снаряженном состоянии, или масса шасси/шасси с кабиной без кузова и/или сцепного устройства в случае, если изготовитель не устанавливает кузов и/или сцепное устройство (включая жидкости, инструменты, запасное колесо и водителя, а для автобусов - массу сопровождающего (75 кг) при наличии сиденья сопровождающего в салоне)6) (максимальное и минимальное значения для каждого варианта)..........................................

2.6.1 Распределение этой массы между осями и, в случае полуприцепа или одноосного прицепа, нагрузка на сцепное устройство (максимальное и минимальное значения для каждого варианта).........................................

9 Кузов

9.1 Тип кузова........................................................................................................

9.2 Используемые материалы и метод изготовления......................................

9.3 Двери, замки и петли......................................................................................

9.3.1 Расположение и число дверей.......................................................................

9.3.1.1 Размеры, направление открытия и максимальный угол открытия.........

9.3.2 Чертежи замков и петель и их расположение на дверях.........................

9.3.3 Техническое описание замков и петель........................................................

9.10 Внутреннее оборудование..............................................................................

9.10.3 Сиденья............................................................................................................

9.10.3.1 Число...............................................................................................................

1) Если средства идентификации типа содержат символы, не требуемые для идентификации транспортного средства, компонента или отдельного технического узла, охватываемого данным техническим описанием, то такие символы должны быть представлены знаком «?» (например, АВС??123??).

2) Классификация в соответствии с определениями, приведенными в ГОСТ Р 52051.

3) В том случае, когда имеется одна версия с обычной кабиной и другая со спальной кабиной, необходимо указать массы и размеры для обеих версий.

4) Стандарт [1], определение 6.1.

5) Стандарт [1], определение 6.2.

6) Массу водителя принимают равной 75 кг (в том числе 68 кг - масса человека и 7 кг - масса личных вещей в соответствии с [2], топливный бак считают заполненным на 90 %, а другие емкости, содержащие жидкости (за исключением использованной воды) на 100 % вместимости, определенной изготовителем.

9.10.3.2 Расположение и устройство........................................................................

9.10.3.3 Масса...............................................................................................................

9.10.3.4 Характеристики: для сидений, не сертифицированных как компоненты, описание и чертежи:.............................................................

9.10.3.4.1 - сидений и их креплений................................................................................

9.10.3.4.2 - системы регулировки...................................................................................

9.10.3.4.3 - системы перемещения и фиксации............................................................

9.10.3.4.4 - крепления ремней безопасности (если они неотделимы от конструкции сидений)....................................................................................

9.10.3.4.5 - частей транспортного средства, используемых как крепление ремней безопасности.....................................................................................

9.10.3.5 Координаты или чертеж расположения точки R1)...................................

9.10.3.5.1 Для сиденья водителя.....................................................................................

9.10.3.6 Конструктивный угол наклона спинки сиденья.........................................

9.10.3.6.1 Для сиденья водителя.....................................................................................

9.10.3.7 Диапазон регулировки сидений......................................................................

9.10.3.7.1 Для сиденья водителя.....................................................................................

9.12 Ремни безопасности и/или другие удерживающие системы....................

9.12.1 Число и расположение ремней безопасности и удерживающих систем и сиденья, на которых они могут быть установлены (L - левая сторона, R - правая сторона, С - центр)....................................................

|

Ряд сидений |

Маркировка |

Вариант (при наличии) |

Устройство регулирования по высоте (указать есть/нет/опция) |

|

|

Передний |

L |

|

|

|

|

С |

|

|

|

|

|

R |

|

|

|

|

|

Второй2) |

L |

|

|

|

|

С |

|

|

|

|

|

R |

|

|

|

|

9.12.2 Вид и расположение дополнительных удерживающих устройств (указать есть/нет/опция)..............................................................................

|

Ряд сидений |

Передняя подушка безопасности |

Боковая подушка безопасности |

Устройство предварительного натяжения ремня |

|

|

Передний |

L |

|

|

|

|

С |

|

|

|

|

|

R |

|

|

|

|

|

Второй2) |

L |

|

|

|

|

С |

|

|

|

|

|

R |

|

|

|

|

9.21 Защита при боковом столкновении..............................................................................

9.21.1 Детализированное описание, включая фотографии и/или чертежи транспортного средства в отношении его структуры, размеров, контуров и конструкционных материалов, боковых стенок пассажирского помещения (внешних и внутренних), с включением специальных деталей защитной системы при их наличии.....

Примечание - Нумерация пунктов соответствует приложению I к Директиве ЕЭС 96/27 «Травмобезопасность водителей и пассажиров при боковом столкновении». Пункты этого приложения, не относящиеся к настоящему стандарту, опущены.

1) «Точка R» или «контрольная точка сиденья» означает точку, определенную изготовителем транспортного средства для каждого сиденья и установленную в отношении трехмерной контрольной системы координат в соответствии с ГОСТ Р 51266.

2) Таблица может быть продолжена, при необходимости, для транспортных средств с более чем двумя рядами сидений или если по ширине транспортного средства расположено более трех сидений.

Приложение 2

(обязательное)

Процедура определения точки Н и фактического угла наклона туловища сидящего в автомобиле водителя или пассажира

1 Цели

Описываемая в настоящем приложении процедура предназначена для определения положения точки Н и фактического угла наклона туловища для одного или нескольких мест для сидения в автомобиле и для проверки соотношения между измеренными параметрами и конструктивными параметрами, указанными предприятием-изготовителем1).

1) В отношении любых мест для сидения, за исключением передних сидений, для которых точка Н не может быть определена с помощью объемного механизма определения точки Н или соответствующих методов, в качестве контрольной точки может быть использована, по усмотрению компетентного органа, точка R, указываемая предприятием-изготовителем.

2 Определения

В настоящем приложении применены следующие термины с соответствующими определениями:

2.1 подконтрольные параметры: Одна или несколько из следующих характеристик места для сидения:

2.1.1 Точка Н и точка R и их соотношение.

2.1.2 Фактический угол наклона туловища и конструктивный угол наклона туловища и их соотношение.

2.2 объемный механизм определения точки Н: Устройство, применяемое для определения точки Н и фактического угла наклона туловища. Описание этого устройства содержится в дополнении 1.

2.3 точка Н: Центр вращения туловища и бедра объемного механизма определения точки H, установленного на сиденье транспортного средства в соответствии с предписаниями раздела 4. Точка Н расположена в середине центральной линии устройства, проходящей между визирными метками точки Н с обеих сторон механизма определения точки Н. Теоретически точка H соответствует (допуски см. в 3.2.2) точке R. После определения точки Н в соответствии с процедурой, описанной в разделе 4, считают, что эта точка является фиксированной по отношению к подушке сиденья и перемещается вместе с ней при регулировании сиденья.

2.4 точка R или контрольная точка места для сидения: Условная точка, указываемая предприятием-изготовителем для каждого места для сидения и устанавливаемая относительно трехмерной системы координат.

2.5 линия туловища: Центральная линия штыря объемного механизма определения точки H, когда штырь находится в крайнем заднем положении.

2.6 фактический угол наклона туловища: Угол, измеряемый между вертикальной линией, проходящей через точку H, и линией туловища с помощью кругового сектора на объемном механизме определения точки Н. Теоретически фактический угол наклона туловища соответствует конструктивному углу наклона туловища (допуски см. в 3.2.2).

2.7 конструктивный угол наклона туловища: Угол, измеряемый между вертикальной линией, проходящей через точку R, и линией туловища в положении, соответствующем конструктивному положению спинки сиденья, указанному предприятием - изготовителем транспортного средства.

2.8 центральная плоскость водителя или пассажира (C/LO): Средняя плоскость объемного механизма определения точки H, расположенного на каждом указанном месте для сидения; она представлена координатой точки Н относительно оси Y. На отдельных сиденьях центральная плоскость сиденья совпадает с центральной плоскостью водителя или пассажира. На других сиденьях центральная плоскость водителя или пассажира определяется предприятием-изготовителем.

2.9 трехмерная система координат: Система, описание которой приведено в дополнении 2.

2.10 исходные точки отсчета: Физические точки (отверстия, плоскости, метки и углубления) на кузове транспортного средства, указанные предприятием-изготовителем.

2.11 положение для измерения на транспортном средстве: Положение транспортного средства, определенное координатами исходных точек отсчета в трехмерной системе координат.

3 Предписания

3.1 Представление данных

Для каждого места для сидения, контрольные параметры которого будут использованы для проверки соответствия предписаниям настоящего стандарта, представляют все нижеперечисленные данные или соответствующую выборку из них в том виде, как это указано в дополнении 3:

3.1.1 Координаты точки R относительно трехмерной системы координат.

3.1.2 Конструктивный угол наклона туловища.

3.1.3 Все указания, необходимые для регулирования сиденья (если сиденье регулируемое) и установки его в положение для измерения, определенное в 4.3.

3.2 Соотношение полученных данных и данных из конструктивных спецификаций

3.2.1 Координаты точки Н и значение фактического угла наклона туловища, установленные в соответствии с процедурой, указанной в разделе 4, сравнивают соответственно с координатами точки R и значением конструктивного угла наклона туловища, указанными предприятием-изготовителем.

3.2.2 Относительное положение точки R и точки Н и соотношение между конструктивным углом наклона туловища и фактическим углом наклона туловища считают удовлетворительными для рассматриваемого места для сидения, если точка Н, определенная ее координатами, находится в пределах квадрата, горизонтальные и вертикальные стороны которого, равные 50 мм, имеют диагонали, пересекающиеся в точке R, и если фактический угол наклона туловища не отличается от конструктивного угла наклона туловища более чем на 5°.

3.2.3 В случае удовлетворения этих условий точку R и конструктивный угол наклона туловища используют для проверки соответствия предписаниям настоящего стандарта.

3.2.4 Если точка Н или фактический угол наклона туловища не соответствует предписаниям 3.2.2, то точку Н и фактический угол наклона туловища определяют еще два раза (всего три раза). Если результаты двух из этих трех измерений удовлетворяют требованиям, то применяют предписания 3.2.3.

3.2.5 Если результаты по меньшей мере двух из трех измерений, определенных в 3.2.4, не удовлетворяют предписаниям 3.2.2 или если проверка невозможна, поскольку предприятие - изготовитель транспортного средства не представило данных, касающихся положения точки R или конструктивного угла наклона туловища, можно использовать центроид трех полученных точек или средние значения трех измеренных углов, которые будут считаться приемлемыми во всех случаях, когда в настоящем стандарте упоминается точка R или конструктивный угол наклона туловища.

4 Порядок определения точки Н и фактического угла наклона туловища

4.1 Испытуемое транспортное средство должно быть выдержано при температуре 20 °С ± 10 °С по выбору предприятия-изготовителя для того, чтобы температура материала, из которого изготовлены сиденья, достигла комнатной. Если испытуемое сиденье никогда не использовали, то на него необходимо поместить дважды в течение 1 мин человека или устройство массой от 70 до 80 кг для того, чтобы размять подушку сиденья и спинку. По просьбе предприятия-изготовителя все комплекты сидений выдерживают в ненагруженном состоянии в течение по крайней мере 30 мин до установки на них объемного механизма определения точки Н.

4.2 Транспортное средство должно занять положение для измерения, определенное в 2.11.

4.3 Если сиденье регулируемое, то его устанавливают сначала в крайнее заднее - нормальное при управлении или использовании - положение, предусмотренное предприятием - изготовителем транспортного средства, применив лишь одну продольную регулировку сиденья, и без его перемещения, предусмотренного для целей, иных чем нормальное управление или использование. Если предусмотрены другие способы регулирования сиденья (вертикальное, угла наклона спинки и т.д.), его приводят в положение, определенное предприятием - изготовителем транспортного средства. Для откидных сидений жесткая фиксация сиденья в вертикальном положении должна соответствовать нормальному положению при управлении, указанному предприятием-изготовителем.

4.4 Поверхность места для сидения, с которой соприкасается объемный механизм определения точки Н, покрывают муслиновой хлопчатобумажной тканью достаточного размера и соответствующей текстуры, определяемой как гладкая хлопчатобумажная ткань плотностью 0,228 кг/м2 или как тканая или нетканая материя, имеющая аналогичные характеристики. Если испытание проводят на сиденье вне транспортного средства, то пол, на который устанавливают сиденье, должен иметь те же основные характеристики1), что и пол транспортного средства, в котором будет установлено такое сиденье.

1) Угол наклона, разница по высоте крепления сиденья, текстура поверхности и т.д.

4.5 Помещают основание и спинку объемного механизма определения точки Н таким образом, чтобы центральная плоскость водителя или пассажира C/LO совпадала с центральной плоскостью механизма определения точки Н. По просьбе предприятия-изготовителя объемный механизм определения точки Н может быть передвинут внутрь относительно C/LO, если он находится снаружи и кромка сиденья не позволяет провести его выравнивание.

4.6 Прикрепляют ступни и голени объемного механизм определения точки Н к основанию корпуса либо отдельно, либо посредством шарнирного соединения. Линия, проходящая через визирные метки определения точки Н на объемном механизме, должна быть параллельной основанию и перпендикулярной к продольной центральной плоскости сиденья.

4.7 Располагают ступни и ноги объемного механизма определения точки Н следующим образом:

4.7.1 Сиденье водителя и сиденье пассажира рядом с водителем

4.7.1.1 Ступни и ноги перемещают вперед таким образом, чтобы ступни заняли естественное положение, в случае необходимости, между рабочими педалями. Левую ступню, по возможности, устанавливают таким образом, чтобы она находилась приблизительно на таком же расстоянии с левой стороны от центральной плоскости объемного механизма определения точки Н, на котором находится правая ступня с правой стороны. С помощью спиртового уровня проверки поперечной ориентации объемного механизма определения точки Н последний приводят в горизонтальное положение регулированием, в случае необходимости, основания корпуса либо перемещением ступней и ног назад. Линия, проходящая через визирные метки точки Н на объемном механизме, должна быть перпендикулярна к продольной центральной плоскости сиденья.

4.7.1.2 Если левая нога не может быть установлена параллельно правой ноге, а левая ступня - на элементах конструкции, то левую ступню необходимо перемещать до тех пор, пока она не будет установлена. Визирные метки должны быть совмещены.

4.7.2 Заднее боковое сиденье

Что касается задних или дополнительных сидений, то ноги необходимо располагать так, как предписано предприятием-изготовителем. Если при этом ступни опираются на части пола, которые находятся на различных уровнях, то ступня, которая первая прикоснулась к переднему сиденью, служит в качестве исходной, а другая ступня должна быть установлена таким образом, чтобы обеспечить горизонтальное положение поперечной оси объемного механизма определения точки Н, проходящей через соединение обоих бедер манекена с туловищем, проверяемое с помощью спиртового уровня.

4.7.3 Другие сиденья

Следует придерживаться общего порядка, указанного в 4.7.1, за исключением порядка установки ступней, определяемого предприятием - изготовителем транспортного средства.

4.8 Размещают грузы на голенях и бедрах и устанавливают объемный механизм определения точки Н в горизонтальное положение.

4.9 Наклоняют спинку объемного механизма вперед до упора и отводят объемный механизм определения точки Н от спинки сиденья за Т-образный рычаг коленного шарнира. Вновь устанавливают механизм определения точки Н на прежнее место на сиденье одним из нижеследующих способов:

4.9.1 Если объемный механизм определения точки Н скользит назад, поступают следующим образом: дают объемному механизму определения точки Н возможность скользить назад до тех пор, пока не отпадет необходимость в удержании за Т-образный рычаг коленного шарнира направленной вперед горизонтальной силой, т.е. до тех пор, пока задняя часть механизма не соприкоснется со спинкой сиденья. В случае необходимости следует изменить положение голени и ступни.

4.9.2 Если объемный механизм определения точки Н не скользит назад, поступают следующим образом: отодвигают объемный механизм определения точки Н назад, прилагая усилие к Т-образному рычагу коленного шарнира до тех пор, пока основание механизма не войдет в соприкосновение со спинкой сиденья (см. рисунок 2 дополнения 1).

4.10 Прилагают нагрузку, равную (100 ± 10) Н, к спинке и основанию объемного механизма определения точки Н на пересечении кругового сектора бедра и кожуха коленного шарнира. Это усилие должно быть все время направлено вдоль линии, проходящей через вышеуказанное пересечение до точки, находящейся чуть выше кожуха кронштейна бедра (см. рисунок 2 дополнения 1). После этого осторожно возвращают назад спинку механизма до соприкосновения со спинкой сиденья. Последующую процедуру необходимо проводить с осторожностью, для того чтобы не допустить соскальзывания объемного механизма определения точки Н вперед.

4.11 Размещают грузы на правой и левой частях основания туловища и затем попеременно восемь грузов на кронштейне спинки. Обеспечивают горизонтальное положение объемного механизма определения точки Н.

4.12 Наклоняют спинку объемного механизма определения точки Н вперед, чтобы устранить давление на спинку сиденья. Проводят три полных цикла бокового качания объемного механизма определения точки Н по дуге в 10° (5° в каждую сторону от вертикальной центральной плоскости), для того чтобы выявить и устранить возможные точки трения между объемным механизмом определения точки Н и сиденьем.

При раскачивании коленный шарнир объемного механизма определения точки Н может отклоняться от установленного горизонтального и вертикального направления. Поэтому во время раскачивания объемного механизма шарнир должен удерживаться соответствующей поперечной силой. При удерживании шарнира и раскачивании объемного механизма определения точки Н необходимо соблюдать осторожность, чтобы не допустить появления непредусмотренных внешних вертикальных или продольных нагрузок.

При этом не следует удерживать ступни объемного механизма определения точки Н или ограничивать их перемещение. Если ступни изменят свое положение, они должны оставаться на некоторое время в новом положении.

Осторожно возвращают назад спинку объемного механизма определения точки Н до соприкосновения со спинкой сиденья и выводят оба спиртовых уровня в нулевое положение. В случае перемещения ступней во время раскачивания объемного механизма определения точки Н их вновь устанавливают следующим образом:

- попеременно приподнимают ступни с пола на минимальную высоту, необходимую для того, чтобы предотвратить их дополнительное перемещение. При этом удерживают ступни таким образом, чтобы они могли вращаться; применение каких-либо продольных или поперечных сил исключается. Когда каждая ступня опять установлена в свое нижнее положение, пятка должна войти в соприкосновение с соответствующим элементом конструкции;

- выводят поперечный спиртовой уровень в нулевое положение; в случае необходимости к верхней части спинки объемного механизма прилагают поперечную нагрузку, достаточную для установки в горизонтальное положение спинки объемного механизма определения точки Н на сиденье.

4.13 Придерживают коленный шарнир для того, чтобы не допустить соскальзывания объемного механизма определения точки Н вперед на подушку сиденья, и затем:

a) возвращают назад спинку объемного механизма до соприкосновения со спинкой сиденья;

b) попеременно прилагают и убирают горизонтальную нагрузку, воздействующую в заднем направлении и не превышающую 25 Н, к штанге угла наклона спинки на высоте приблизительно центра крепления грузов к спине, пока круговой сектор бедра не покажет, что после устранения воздействия нагрузки достигнуто устойчивое положение. Обеспечивают, чтобы на объемный механизм определения точки Н не воздействовали какие-либо внешние силы, направленные вниз или вбок. В случае необходимости повторной ориентации объемного механизма определения точки Н в горизонтальном направлении наклоняют спинку механизма вперед, вновь проверяют его горизонтальное положение и повторяют процедуру, указанную в 4.12.

4.14 Проводят все измерения:

4.14.1 Координаты точки Н измеряют относительно трехмерной системы координат.

4.14.2 Фактический угол наклона туловища определяют по круговому сектору наклона спинки объемного механизма определения точки Н, причем штырь должен находиться в крайнем заднем положении.

4.15 В случае повторной установки объемного механизма определения точки Н сиденье должно быть свободным от любых нагрузок в течение минимум 30 мин до начала установки. Объемный механизм определения точки Н не следует оставлять на сиденье сверх того времени, которое необходимо для проведения данного испытания.

4.16 Если сиденья, находящиеся в одном и том же ряду, можно рассматривать как одинаковые (многоместное сиденье, идентичные сиденья и т.п.), то следует определять только одну точку Н и один фактический угол наклона спинки сиденья для каждого ряда, устанавливая объемный механизм определения точки Н, описание которого приведено в дополнении 1, в месте, которое можно рассматривать как типичное для данного ряда сидений.

Этим местом является:

4.16.1 В переднем ряду - место водителя.

4.16.2 В заднем ряду или рядах - одно из боковых мест.

Дополнение

1

(обязательное)

Описание объемного механизма определения точки Н

1 Спинка и основание

Спинка и основание, изготовленные из армированного пластика и металла, моделирующие туловище и бедра человека, крепятся друг к другу механически осью, проходящей через точку Н1). На штырь, укрепленный на этой оси в точке Н, устанавливают круговой сектор для измерения фактического угла наклона спинки. Регулируемый шарнир бедра, соединяемый с основанием туловища, определяет центральную линию бедра и служит исходной линией для кругового сектора наклона бедра.

1) За подробной информацией о конструктивных особенностях объемного механизма определения точки Н следует обращаться по адресу: Society of Automobile Engineers (SAE), 400 Commonwealth Drive, Warrendale, Pennsylvania 15096, United States of America.

Механизм соответствует требованиям ГОСТ Р 41.14.

2 Элементы туловища и ног

Элементы, моделирующие ступни и голени, соединяются с основанием туловища с помощью коленного шарнира, являющегося продольным продолжением регулируемого кронштейна бедра. Для измерения угла сгиба колена элементы голени и лодыжки оборудованы круговыми секторами. Элементы, моделирующие ступни, имеют градуировку для определения угла наклона ступни. Ориентацию устройства обеспечивают при использовании двух спиртовых уровней. Грузы, размещаемые на туловище и устанавливаемые в соответствующих центрах тяжести, обеспечивают давление на подушку сиденья, равное оказываемому пассажиром-мужчиной массой 76 кг. Все сочленения механизма определения точки Н должны быть проверены, для того чтобы обеспечить их свободное движение и исключить какое-либо заметное трение.

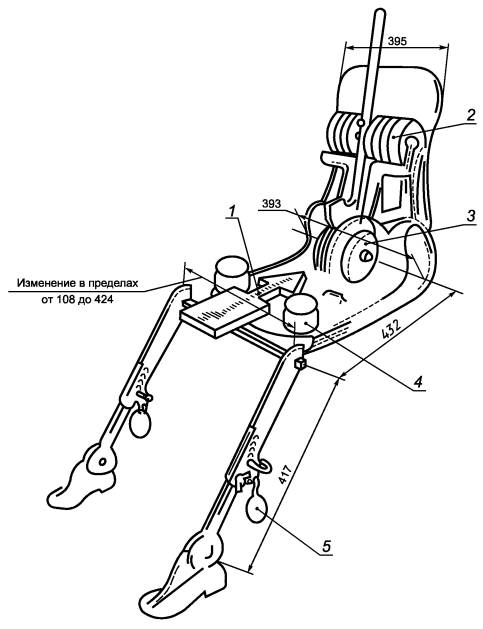

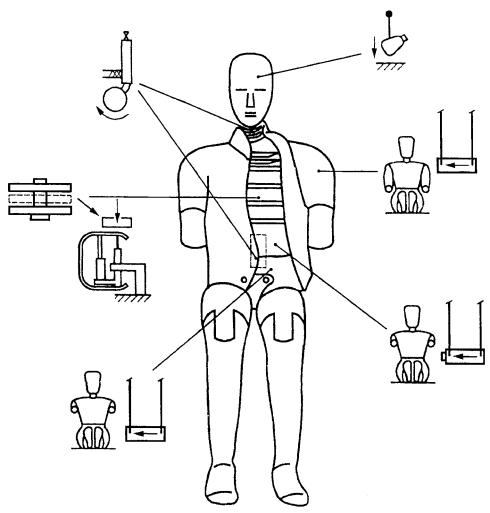

1 - спинка механизма; 2 - кронштейн спинных грузов; 3 - уровень угла наклона спинки механизма; 4 - круговой сектор наклона бедра; 5 - основание; 6 - кронштейн набедренных грузов; 7 - коленный шарнир; 8 - штырь; 9 - круговой сектор наклона спинки механизма; 10 - визирные метки точки Н; 11 - ось вращения точки Н; 12 - поперечный уровень; 13 - кронштейн бедра; 14 - круговой сектор сгиба колена; 15 - круговой сектор сгиба ступни

Рисунок 1 - Обозначение элементов объемного механизма определения точки Н

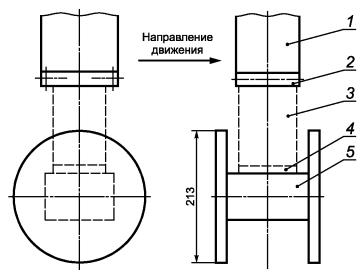

1 - направление и точка приложения нагрузки; 2 - спинные грузы; 3 - седалищные грузы; 4 - набедренные грузы; 5 - ножные грузы

Рисунок 2 - Размеры элементов объемного механизма определения точки Н и распределение грузов

Дополнение 2

(обязательное)

Трехмерная система координат

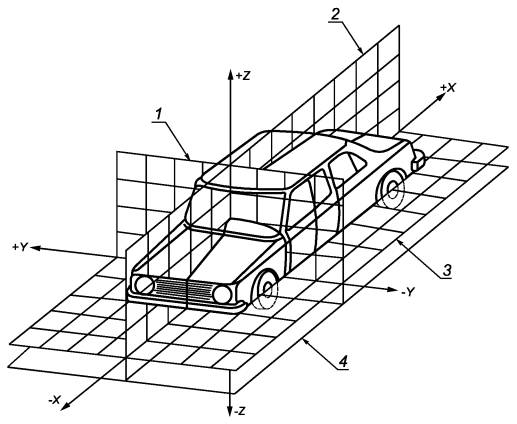

1 Трехмерная система координат определяется тремя ортогональными плоскостями, установленными предприятием - изготовителем транспортного средства (см. рисунок 3)1).

1) Система координат соответствует требованиям ГОСТ Р 41.14.

2 Положение для измерения на транспортном средстве устанавливают, помещая данное транспортное средство на опорную поверхность таким образом, чтобы координаты исходных точек отсчета соответствовали указанным предприятием-изготовителем.

3 Координаты точек R и Н устанавливают относительно исходных точек отсчета, определенных предприятием - изготовителем транспортного средства.

1 - исходная плоскость X (вертикальная поперечная исходная плоскость); 2 - исходная плоскость Y (вертикальная продольная исходная плоскость); 3 - исходная плоскость Z (горизонтальная поперечная исходная плоскость); 4 - опорная поверхность

Рисунок 3 - Трехмерная система координат

Дополнение 3

(обязательное)

Исходные данные, касающиеся мест для сидения

1 Кодирование исходных данных

Исходные данные перечисляют последовательно по каждому месту для сидения. Места для сидения определяются двузначным кодом. Первый знак представляет собой арабскую цифру и обозначает ряд мест; отсчет мест ведут спереди назад. Вторым знаком является заглавная буква, которая обозначает расположение места для сидения в ряду, обращенном в направлении движения транспортного средства вперед; при этом используют следующие буквы:

L - левое;

С - центральное;

R - правое.

2 Определение положения транспортного средства, установленного для измерения

2.1 Координаты исходных точек отсчета

X......................................................................

Y......................................................................

Z......................................................................

3 Перечень исходных данных

3.1 Место для сидения

3.1.1 Координаты точки R

X......................................................................

Y......................................................................

Z......................................................................

3.1.2 Конструктивный угол наклона туловища:

3.1.3 Положение регулирования сиденья1):

1) Ненужное зачеркнуть.

- горизонтальное:...................................................

- вертикальное:........................................................

- угловое:...................................................................

- угол наклона туловища:.......................................

Примечание - Исходные данные для других мест для сидения перечисляют в пунктах 3.2, 3.3 и т.д.

Приложение 3

(обязательное)

Процедура испытания на столкновение

1 Оборудование

1.1 Место проведения испытания

Зона проведения испытания должна иметь площадь, достаточную для системы перемещения подвижного деформирующегося барьера, а также для обеспечения свободного смещения испытуемого транспортного средства после удара и для установки испытательного оборудования. Та часть, в которой происходят столкновение и смещение транспортного средства, должна быть горизонтальной плоской и чистой и должна иметь репрезентативное нормальное сухое и чистое дорожное покрытие.

2 Условия проведения испытания

2.1 Испытуемое транспортное средство должно находиться в неподвижном состоянии.

2.2 Подвижный деформирующийся барьер должен иметь характеристики, указанные в приложении 4. Предписания, касающиеся проверки его характеристик, приведены в дополнениях 1 и 2 к приложению 4. Подвижный деформирующийся барьер должен быть оборудован соответствующим устройством для предупреждения нанесения повторного удара по транспортному средству.

2.3 Траектория плоскости продольного среднего вертикального сечения подвижного деформирующегося барьера должна быть перпендикулярной к продольной средней вертикальной плоскости сечения транспортного средства, подвергаемого удару.

2.4 Плоскость продольного вертикального среднего сечения подвижного деформирующегося барьера совпадает в пределах ±25 мм с поперечной вертикальной плоскостью, проходящей через точку R переднего сиденья, находящегося на той стороне испытуемого транспортного средства, которая подвергается удару. Плоскость горизонтального сечения, ограниченная внешними боковыми вертикальными плоскостями лицевой стороны, должна находиться в момент удара между плоскостями, определенными до испытания и расположенными на расстоянии 25 мм над или под ранее определенной плоскостью.

2.5 Приборы должны соответствовать [3], если в настоящем стандарте не предусмотрено иное.

2.6 Температура испытательного манекена в ходе испытания на боковой удар должна быть постоянной и составлять 22 °С ± 4 °С.

3 Скорость при испытании

Скорость движения подвижного деформирующегося барьера в момент удара должна составлять (50 ± 1) км/ч. Эта скорость стабилизируется по крайней мере за 0,5 м до точки удара. Точность измерения 1 %. Однако если испытание было проведено при более высокой скорости в момент удара и транспортное средство соответствовало установленным требованиям, то такое испытание считают удовлетворительным.

4 Состояние транспортного средства

4.1 Общие требования

Испытуемое транспортное средство должно быть представительным образцом серийного производства, иметь все обычно устанавливаемое оборудование и находиться в нормальном рабочем состоянии. Некоторые компоненты могут быть удалены или заменены эквивалентными массами, если такое удаление или замена не оказывает влияния на результаты испытания.

4.2 Спецификация, касающаяся оборудования транспортного средства

Испытуемое транспортное средство должно иметь все факультативные приспособления или элементы оборудования (опции), которые могут оказать влияние на результаты испытания.

4.3 Масса транспортного средства

4.3.1 Масса транспортного средства, подлежащего испытанию, должна быть равной контрольной массе, определенной в 2.10 настоящего стандарта. Масса транспортного средства соответствует контрольной массе в пределах ±1 %.

4.3.2 Топливный бак должен быть заполнен водой на 90 % массы полного запаса топлива, указанного предприятием-изготовителем.

4.3.3 Из всех других систем (тормозная система, система охлаждения и т.д.) жидкости могут быть удалены; в этом случае масса жидкостей должна быть компенсирована.

4.3.4 Если масса измерительного оборудования, находящегося на борту транспортного средства, превышает допустимое значение, равное 25 кг, то она может быть компенсирована снятием деталей, которые не оказывают существенного влияния на результаты испытания.

4.3.5 Масса измерительного оборудования не должна изменять контрольную нагрузку на каждую ось более чем на 5 %, причем абсолютное значение каждого отклонения не должно превышать 20 кг.

5 Подготовка транспортного средства

5.1 Боковые окна должны быть в закрытом положении по крайней мере на стороне, подвергаемой удару.

5.2 Двери должны быть закрыты, но не заперты.

5.3 Рычаг переключения передач должен быть в нейтральном положении, стояночный тормоз должен быть отключен.

5.4 Подлокотники, если таковые имеются, должны быть установлены в положении, указанном предприятием-изготовителем.

5.5 Если сиденье, на которое помещают манекен, и его элементы являются регулируемыми, то они должны быть отрегулированы следующим образом:

5.5.1 Механизм блокировки устройства продольной регулировки фиксируют в положении, ближнем к середине между крайним передним и крайним задним положениями; если это положение находится между двумя точками блокировки, то используют заднюю точку блокировки.

5.5.2 Подголовник устанавливают таким образом, чтобы его верхний край находился на одной высоте с центром тяжести головы манекена; если это невозможно, то подголовник устанавливают в крайнем верхнем положении.

5.5.3 Если предприятием-изготовителем не предусмотрено иное, то спинку сиденья устанавливают в такое положение, при котором контрольная линия туловища объемного механизма определения точки Н наклонена назад под углом 25° ± 1°.

5.5.4 Для всех других направлений регулировки сиденье должно находиться в среднем положении возможного перемещения; однако в случае регулировки по высоте сиденье должно находиться в положении, соответствующем положению нерегулируемого сиденья, если тип транспортного средства имеет регулируемые и нерегулируемые сиденья. Если в соответствующих средних положениях возможного перемещения не имеется точек блокировки, то используют ближайшее заднее нижнее или боковое положение. Для регулировки наклона направление назад означает направление регулировки, при котором голова манекена перемещается назад. Если объем манекена превышает нормальный объем, отведенный для пассажира, например его голова соприкасается с обшивкой крыши, то необходимо обеспечить зазор в 1 см с последовательным применением таких методов, как использование дополнительных механизмов регулировки, регулирование угла наклона спинки сиденья или продольное регулирование положения сиденья.

5.6 Если предприятием-изготовителем не предусмотрено иное, то другие передние сиденья по возможности устанавливают в то же положение, что и сиденье, на которое помещают манекен.

5.7 Если рулевое колесо является регулируемым, то оно должно быть установлено в среднее положение для всех направлений регулировки.

5.8 Уровень давления в шинах должен соответствовать значению, установленному предприятием - изготовителем транспортного средства.

5.9 Испытуемое транспортное средство должно находиться в горизонтальном положении по отношению к его оси крена и поддерживаться в этом положении с помощью опор до того времени, пока не будет установлен манекен для испытания на боковое столкновение и не будет завершена вся подготовительная работа.

5.10 Транспортное средство должно находиться в нормальном положении, соответствующем условиям, изложенным в 4.3. Транспортные средства с подвеской, позволяющей регулировать их дорожный просвет, подвергают испытанию при нормальных условиях эксплуатации для скорости 50 км/ч, определенных предприятием - изготовителем транспортного средства. При необходимости это обеспечивают с помощью дополнительных опор, однако такие опоры не должны оказывать влияния на реакцию испытуемого транспортного средства при ударе.

6 Манекен для испытания на боковой удар и его установка

6.1 Манекен для испытания на боковой удар должен соответствовать спецификациям, приведенным в приложении 7. Он должен быть установлен на переднем сиденье на стороне удара в соответствии с процедурой, описанной в приложении 6.

6.2 Должны быть использованы ремни безопасности или другие удерживающие системы, предусмотренные для транспортного средства. Ремни безопасности, тип которых должен быть испытан в соответствии с ГОСТ Р 41.16 или другими эквивалентными предписаниями, крепятся на приспособлениях для крепления, соответствующих ГОСТ Р 41.14 или другим эквивалентным предписаниям.

6.3 Ремень безопасности или удерживающая система должен (должна) быть отрегулирован(на) применительно к манекену в соответствии с инструкциями предприятия-изготовителя; если инструкции предприятия-изготовителя отсутствуют, то при регулировке по высоте ремень устанавливают в среднем положении, если это положение отсутствует, используют положение регулировки, находящееся непосредственно под средним положением.

7 Измерения, которые должны быть проведены на манекене для испытания на боковой удар

7.1 В протокол испытаний должны быть внесены показания приборов, с помощью которых проводят следующие измерения:

7.1.1 Измерения, проводимые на голове манекена:

- создаваемое ускорение по трем осям в центре тяжести головы. Аппаратура для регистрации характеристик головы должна соответствовать [3], при этом КЧХ (класс канала частотных характеристик) должен быть 1000 Гц; КАХ (класс канала амплитудных характеристик) должен быть 150 g.

7.1.2 Измерения, проводимые на грудной клетке манекена: три канала измерения смещения ребер должны соответствовать [3], при этом КЧХ (класс канала частотных характеристик) должен быть 1000 Гц; КАХ (класс канала амплитудных характеристик) должен быть 60 мм.

7.2.3 Измерения, проводимые на тазовой части манекена: канал измерения нагрузки на таз должен соответствовать [3], причем КЧХ (класс канала частотных характеристик) должен быть 1000 Гц; КАХ (класс канала амплитудных характеристик) должен быть 15 кН.

7.1.4 Измерения, проводимые на брюшной секции манекена: каналы измерения нагрузки на брюшную часть должны соответствовать [3], причем КЧХ (класс канала частотных характеристик) должен быть 1000 Гц; КАХ (класс канала амплитудных характеристик) должен быть 5 кН.

Дополнение

1

(обязательное)

Определение показателей травмирования

Предписываемые значения результатов испытаний указаны в 5.2 настоящего стандарта.

1 Показатель травмирования головы НРС

Если голова вступает в соприкосновение, то этот показатель травмирования рассчитывают для всего периода времени от момента первоначального соприкосновения и до конечного момента последнего соприкосновения.

Значение НРС рассчитывают по формуле

(3.1)

(3.1)

где а - создаваемое ускорение в центре тяжести головы, выраженное в метрах в секунду в квадрате, деленное на 9,81, зарегистрированное как функция времени и подвергнутое фильтрации по классу канала частотных характеристик 1000 Гц;

t1 и t2 - два любых момента времени, выраженных в секундах и определяющих интервал между моментом первоначального соприкосновения и конечным моментом последнего соприкосновения, для которого значение НРС является максимальным.

2 Показатель травмирования грудной клетки

2.1 Смещение грудной клетки: пиковое значение смещения грудной клетки - это максимальное значение смещения любого ребра, определенное с помощью датчиков смещений грудной клетки и подвергнутое фильтрации по классу канала частотных характеристик 180 Гц.

2.2 Показатель по мягким тканям: пиковое значение реакции мягких тканей - это максимальное значение показателя по мягким тканям VC для любого ребра, которое рассчитывают как мгновенный результат относительного сжатия грудной клетки применительно к одной стороне грудной клетки и скорости сжатия, вычисленной путем дифференциации степени сжатия, и которое подвергают фильтрации по классу канала частотных характеристик 180 Гц. Для целей этого вычисления стандартная ширина одной стороны грудной клетки составляет 140 мм.

Значение VC рассчитывают по формуле

![]() (3.2)

(3.2)

где D - смещение ребер в метрах.

Последовательность расчетов - в соответствии с дополнением 2 к приложению 3.

3 Показатель травмирования брюшной секции

Пиковая нагрузка на брюшную секцию - это максимальное значение суммы трех сил, измеренных с помощью датчиков, установленных на глубине 39 мм от поверхности со стороны удара, и подвергнутых фильтрации по классу канала частотных характеристик 600 Гц.

4 Показатель травмирования таза

Пиковая нагрузка на лонное сочленение PSPF - это максимальная нагрузка, измеренная с помощью датчика нагрузки в районе лонного сочленения и подвергнутая фильтрации по классу канала частотных характеристик 600 Гц.

Дополнение

2

(обязательное)

Процедура для расчета показателя по мягким тканям для манекена EUROSID-1

Показатель по мягким тканям VC рассчитывают как мгновенный результат сжатия и коэффициент смещения грудной клетки. Оба показателя получают путем измерения смещения грудной клетки. Значение смещения грудной клетки подвергают одной фильтрации по классу канала частотных характеристик 180 Гц. Сжатие во время t рассчитывают по этому отфильтрованному сигналу, выраженному в качестве доли половины ширины грудной клетки манекена EUROSID-1, измеренной на металлических ребрах (0,14 м), по формуле

![]() (3.3)

(3.3)

Скорость смещения грудной клетки во время t рассчитывают по отфильтрованному смещению по формуле

![]() (3.4)

(3.4)

где D(t) - смещение за время t, м;

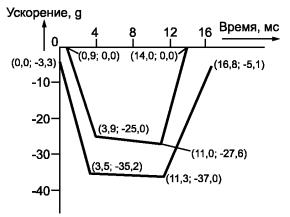

dt - временной интервал в секундах между измерениями смещения. Максимальное значение dt должно составлять 1,25 · 10-4 с. Процедура расчета показана на диаграмме (см. рисунок 4).

Приложение 4

(обязательное)

Характеристики подвижного деформирующегося барьера

1 Характеристики подвижного деформирующегося барьера

1.1 Общая масса подвижного деформирующегося барьера (далее - барьер) должна составлять (950 ± 20) кг.

1.2 Ширина колеи для передней и задней осей тележки должна составлять (1500 ± 10) мм.

1.3 Центр тяжести должен быть расположен в продольной средней вертикальной плоскости с отклонением в пределах 10 мм на расстоянии (1000 ± 30) мм сзади от передней оси и на высоте (500 ± 30) мм над поверхностью земли.

1.4 Расстояние между передней границей ударного элемента и центром тяжести барьера должно составлять (2000 ± 30) мм.

1.5 Дорожный просвет ударного элемента должен составлять (300 ± 5) мм при измерении в статическом положении от нижней границы нижней передней кромки до удара.

1.6 Центр тяжести должен быть расположен в продольной средней вертикальной плоскости с отклонением в пределах 10 мм на расстоянии (1000 ± 30) мм сзади от передней оси и на высоте (500 ± 30) мм над поверхностью земли.

1.7 Расстояние между передней границей ударного элемента и центром тяжести барьера должно составлять (2000 ± 30) мм.

1.8 Дорожный просвет ударного элемента должен составлять (300 ± 5) мм при измерении в статическом положении от нижней границы нижней передней кромки до удара.

2 Характеристики ударного элемента

Ударный элемент состоит из шести отдельных соединенных между собой блоков алюминиевых сот, формованных таким образом, чтобы обеспечить прогрессивную характеристику возрастания сопротивления при увеличении деформации (см. 2.1). Передняя и задняя поверхности блоков алюминиевых сот закрыты алюминиевыми панелями.

2.1 Блоки алюминиевых сот

2.1.1 Геометрические характеристики

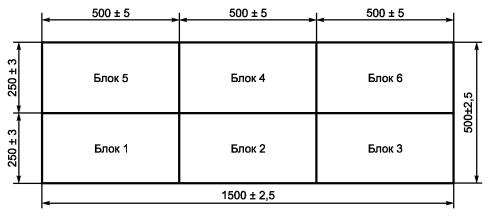

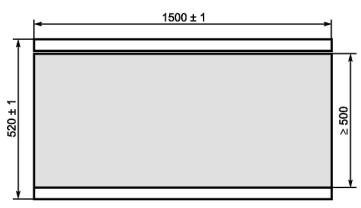

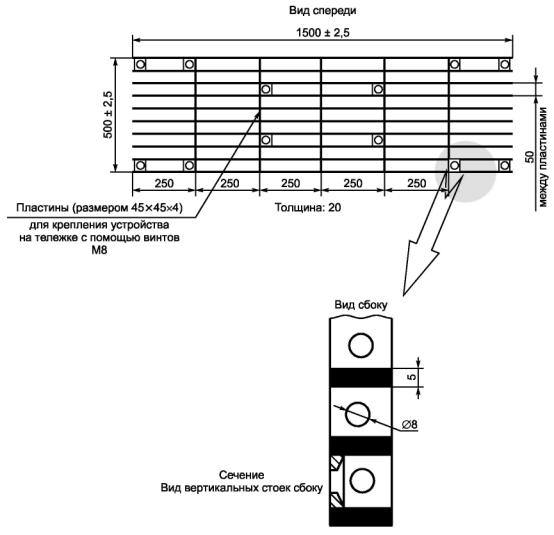

2.1.1.1 Ударный элемент состоит из шести соединенных блоков, форма, размеры и расположение которых показаны на рисунках 1 и 2. Размеры блоков: (500 ± 5) мм в ширину и (250 ± 3) мм в высоту (см. рисунок 1).

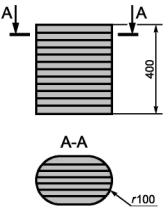

Рисунок 1 - Схема ударного элемента1)

1) Все размеры даны в миллиметрах. Допуски на размеры блоков даны с учетом трудностей, возникающих при измерении среза ячеистой алюминиевой конструкции. Допуски на общие размеры ударного элемента меньше по сравнению с допусками для отдельных блоков, поскольку ячеистые блоки могут быть подогнаны, при необходимости с перехлестом, с целью обеспечить более точное соответствие установленному размеру ударной поверхности.

Рисунок 2 - Размеры ударного элемента

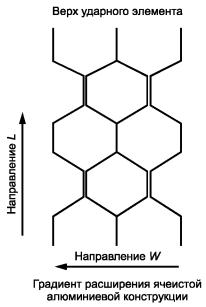

Рисунок 3 - Ориентация ячеистой алюминиевой конструкции

2.1.1.2 Блоки, составляющие ударный элемент, должны быть разделены на два ряда: верхний и нижний. Нижний ряд имеет высоту (250 ± 3) мм и толщину (500 ± 2) мм после предварительного деформирования (см. 2.1.2). Нижний ряд должен иметь толщину на (60 ± 2) мм меньше, чем верхний.

2.1.1.3 Блоки должны образовывать шесть зон, указанных на рисунке 1, и каждый блок (включая незамкнутые ячейки сот) должен полностью покрывать площадь, приходящуюся на каждую зону.

2.1.2 Предварительное деформирование

2.1.2.1 Предварительному деформированию подвергают поверхность сотовой конструкции, к которой прикреплены передние панели.

2.1.2.2 До начала испытаний блоки 1, 2 и 3 подвергают с лицевой стороны деформированию на (10 ± 2) мм, для того чтобы довести их толщину до (500 ± 2) мм (рисунок 2).

2.1.2.3 До начала испытаний блоки 4, 5 и 6 подвергают с лицевой стороны деформированию на (10 ± 2) мм, чтобы довести их толщину до (440 ± 2) мм (рисунок 2).

2.1.3 Характеристики материала

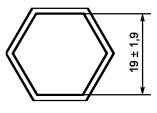

2.1.3.1 Размер ячейки алюминиевых сот (рисунок 3) составляет 19 мм ± 10 % (см. рисунок 4).

Рисунок 4 - Размер ячеек алюминиевой ячеистой конструкции

2.1.3.2 Ячейки блоков верхнего уровня должны быть изготовлены из алюминия марки 3003.

2.1.3.3 Ячейки блоков нижнего уровня должны быть изготовлены из алюминия марки 5052.

2.1.3.4 Ячеистые алюминиевые блоки должны быть формованы таким образом, чтобы при статической деформации (согласно процедуре, описанной в 2.1.4) кривая соотношения сила - перемещение находилась в пределах коридоров, установленных для каждого из шести блоков в дополнении 1.

Кроме того, формованный ячеистый материал, используемый в ячеистых блоках, предназначенных для ударного элемента, должен быть зачищен, чтобы удалить с него любые остаточные продукты, которые могли образоваться в процессе обработки исходного материала сотовой структуры.

2.1.3.5 Масса блоков из каждой партии не должна отличаться более чем на 5 % от средней массы блока для данной партии.

2.1.4 Статические испытания

2.1.4.1 Из каждой партии готовых ячеистых конструкций отбирают образец, который подвергают испытанию в соответствии с процедурой проведения статического испытания, описанной в разделе 5.

2.1.4.2 Соотношение сила - деформация для каждого испытуемого блока должно находиться в пределах коридоров, установленных на графиках в дополнении 1 (см. рисунки 1а - 1d). Для каждого блока ударного устройства определяют коридоры статических значений соотношения сила - деформация.

2.1.5 Динамическое испытание

2.1.5.1 Динамические характеристики деформации - согласно протоколу, описанному в разделе 6.

2.1.5.2 Выход за границы коридоров допустимых значений соотношения сила - деформация, характеризующих жесткость ударного элемента и указанных в дополнении 2, допускается при том условии, что:

2.1.5.2.1 Выход за границы коридора наблюдается после начального момента удара и до того, как деформация ударного элемента достигнет 150 мм.

2.1.5.2.2 Выход за границы коридора не превышает 50 % ближайшего мгновенного предписанного предела коридора.

2.1.5.2.3 Каждое значение деформации, соответствующее каждому выходу за границы коридора, не превышает допустимого смещения более чем на 35 мм и сумма значений этих деформаций не превышает 70 мм (см. дополнение 2).

2.1.5.2.4 Общая сумма энергии, соответствующей выходу за границы коридора, не превышает 5 % общей энергии для данного блока.

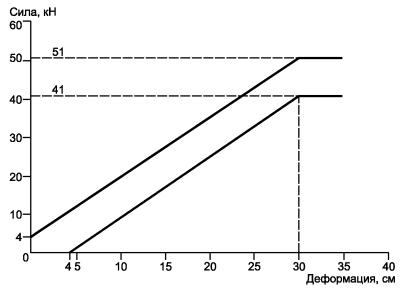

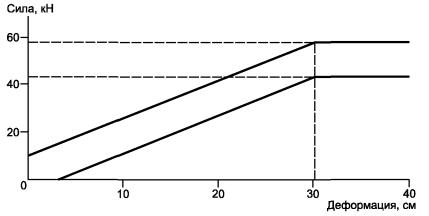

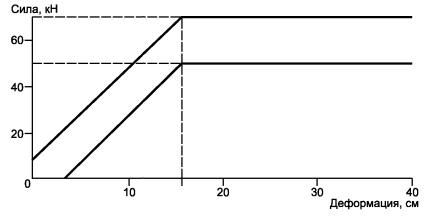

2.1.5.3 Блоки 1 и 3 идентичны. Они обладают такой жесткостью, что их кривые соотношения сила - деформация находятся в пределах коридора, показанного на рисунке 2а.

2.1.5.4 Блоки 5 и 6 идентичны. Они обладают такой жесткостью, что их кривые соотношения сила - деформация находятся в пределах коридора, показанного на рисунке 2d.

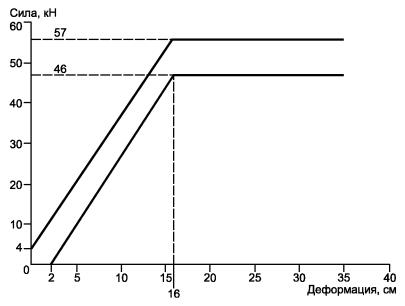

2.1.5.5 Блок 2 обладает такой жесткостью, что его кривая соотношения сила - деформация находится в пределах коридора, показанного на рисунке 2b.

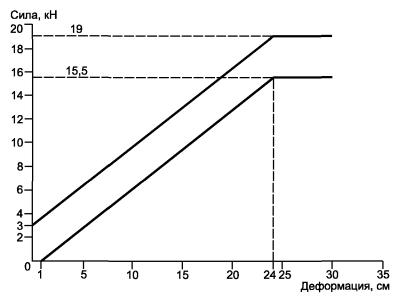

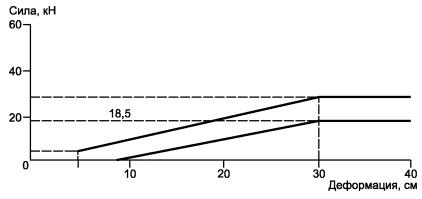

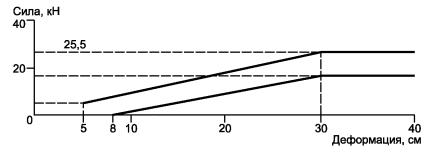

2.1.5.6 Блок 4 обладает такой жесткостью, что его кривая соотношения сила - деформация находится в пределах коридора, показанного на рисунке 2c.

2.1.5.7 Кривая соотношения сила - деформация для ударного элемента в целом должна находиться в пределах коридора, показанного на рисунке 2e.

2.1.5.8 Кривые соотношения сила - деформация проверяют при испытании, описанном в разделе 6 приложения 5, в процессе которого осуществляют столкновение барьера с динамометрической стенкой при скорости (35 ± 0,5) км/ч.

2.1.5.9 Энергия, поглощенная1) блоками 1 и 3 в ходе испытания, составляет (9,5 ± 2) кДж для каждого из этих блоков.

2.1.5.10 Энергия, поглощенная1) блоками 5 и 6 в ходе испытания, составляет (3,5 ± 1) кДж для каждого из этих блоков.

1) Указанные значения энергии соответствуют значениям энергии, поглощенной системой при максимальной деформации ударного элемента.

2.1.5.11 Энергия, поглощенная блоком 4, составляет (4 ± 1) кДж.

2.1.5.12 Энергия, поглощенная блоком 2, составляет (15 ± 2) кДж.

2.1.5.13 Общая энергия, поглощенная при ударе, составляет (45 ± 3) кДж.

2.1.5.14 Максимальная деформация ударного элемента от точки первого соприкосновения, рассчитанная путем интегрирования показаний акселерометров согласно 6.6.3, должна составлять (330 ± 20) мм.

2.1.5.15 Окончательная остаточная статическая деформация ударного элемента, измеренная после динамического испытания на уровне В (рисунок 2), должна составлять (310 ± 20) мм.

2.2 Передние панели

2.2.1 Геометрические характеристики

2.2.1.1 Ширина передних панелей составляет (1500 ± 1) мм, высота - (250 ± 1) мм. Панели имеют толщину (0,5 ± 0,06) мм.

2.2.1.2 Общие размеры ударного элемента в сборе (см. рисунок 2) составляют: ширина - (1500 ± 2,5) мм, высота - (500 ± 2,5) мм.

2.2.1.3 Верхняя кромка нижней передней панели и нижняя кромка верхней передней панели должны быть совмещены в пределах 4 мм.

2.2.2 Характеристики материала

Передние панели изготовляют из алюминия серийных марок AlMg2 - AlMg3 с коэффициентом относительного удлинения ≥ 12 % и пределом прочности при растяжении ≥ 175 Н/мм2.

2.3 Задняя панель

2.3.1 Геометрические характеристики

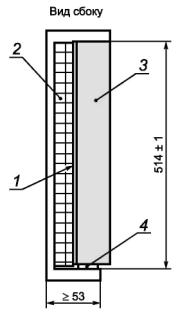

2.3.1.1 Геометрические характеристики должны соответствовать показанным на рисунках 5 и 6.

Рисунок 5 - Схема задней панели (вид спереди)

1 - пробковая прокладка; 2 - вентиляционное устройство; 3 - передняя панель тележки; 4 - распорка

Рисунок 6 - Схема крепления задней панели к вентиляционному устройству и передней панели тележки

2.3.2 Характеристики материала

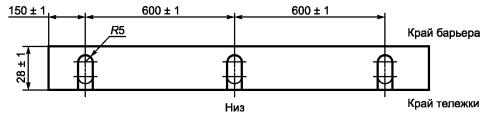

2.3.2.1 Задняя панель представляет собой алюминиевый лист толщиной 3 мм. Заднюю панель изготовляют из алюминия серийных марок AlMg2 - AlMg3 твердостью 50 - 65 единиц по Бринеллю. Для целей вентиляции в этой панели просверливают отверстия; их расположение, диаметр и шаг показаны на рисунках 5 и 7.

Рисунок 7 - Шаг расположенных в шахматном порядке вентиляционных отверстий задней панели

2.4 Расположение ячеистых блоков

Ячеистые блоки центрируют по перфорированной зоне задней панели (рисунок 5).

2.5 Соединение

2.5.1 Связующее вещество наносят равномерно на поверхность как передней, так и задней панели из расчета 0,5 кг/м2 для получения склеивающего слоя толщиной максимум 0,5 мм. В качестве связующего вещества используют двухкомпонентный полиуретан (например, смолу ХВ 5090/1 с отвердителем ХВ5304 Ciba Geigy) или эквивалентный клеящий состав.

2.5.2 Для задней панели минимальная сила сцепления при испытании в соответствии с 2.5.3 должна составлять 0,6 МПа.

2.5.3 Испытание на силу сцепления

2.5.3.1 Для измерения силы сцепления связующих материалов в соответствии со стандартом [4] применяют процедуру испытания на плоскостное растяжение.

2.5.3.2 Для испытания берут заготовку размерами 100 · 100 мм и толщиной 15 мм, скрепленную с помощью связующего вещества с образцом материала вентилируемой задней панели. Указанная ячеистая конструкция должна быть репрезентативной для используемой в ударном элементе, т.е. быть обработана химическим травлением в той же степени, что и материал, примыкающий к задней панели ударного элемента, но без предварительной деформации.

2.6 Маркировка

На ударные элементы методом штамповки, протравливания или иным нестираемым методом наносят порядковые серийные номера, по которым можно установить партию, из которой взяты отдельные блоки, и дату изготовления.

2.7 Крепление ударного элемента

2.7.1 Арматура для монтажа на тележке должна соответствовать показанной на рисунке 8. Для крепления используют шесть болтов М8, причем никакая часть не должна выступать за ширину барьера с ударным элементом в зоне перед колесами тележки в направлении ее движения. Во избежание перекоса задней панели при затягивании крепежных болтов между нижним соединительным фланцем задней панели и поверхностью тележки должны быть использованы соответствующие прокладки.

Верхний и нижний соединительные фланцы задней панели

Примечание - Для упрощения монтажа крепежные отверстия в нижнем соединительном фланце могут иметь открытый паз, как показано ниже, при условии обеспечения достаточно плотного зажима во избежание ослабления соединения в продолжение всего испытания на удар.

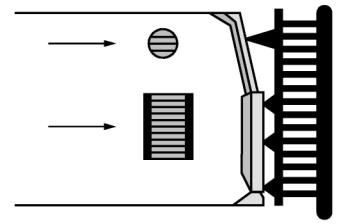

3 Система вентилирования

3.1 Контактная поверхность между тележкой и системой вентилирования должна быть твердой, жесткой и ровной. Вентиляционное устройство является частью тележки, а не ударного элемента, поставляемого предприятием-изготовителем. Геометрические характеристики вентиляционного устройства должны соответствовать показанным на рисунке 9.

Вентиляционное устройство представляет собой конструкцию в виде панели толщиной 5 мм и шириной 20 мм. Для обеспечения горизонтальной циркуляции воздуха в вертикальных пластинах (причем только в них) просверливают по девять отверстий диаметром 8 мм.

Рисунок 9 - Вентиляционная решетка

3.2 Порядок монтажа вентиляционного устройства

3.2.1 Устанавливают вентиляционное устройство на передней панели тележки.

3.2.2 Обеспечивают, чтобы в зазор между вентиляционным устройством и поверхностью тележки в любой точке не входил калибровочный щуп толщиной 0,5 мм. Если зазор превышает 0,5 мм, то вентиляционную решетку необходимо заменить или «подогнать» для обеспечения отсутствия в любых местах зазора более 0,5 мм.

3.2.3 Демонтируют вентиляционное устройство и снимают его с передней части тележки.

3.2.4 Прикрепляют к передней части панели тележки пробковую прокладку толщиной 1,0 мм.

3.2.5 Вновь устанавливают вентиляционное устройство на переднюю часть тележки и плотно затягивают во избежание воздушных зазоров.

4 Требования к производителю ячеистых блоков

Процедуры обеспечения соответствия производства должны соответствовать процедурам, изложенным в дополнении 2 к Женевскому Соглашению 1958 г. (документ Е/ЕСЕ/324-E/ECE/TRANS/505/Rev.2), с учетом следующих требований:

4.1 Предприятие - изготовитель блоков отвечает за проведение процедур проверки соответствия производства и с этой целью должно, в частности:

4.1.1 Обеспечить наличие эффективных процедур для проверки качества продукции.

4.1.2 Иметь доступ к необходимому контрольному оборудованию для проверки соответствия производимой продукции.

4.1.3 Обеспечить регистрацию результатов испытаний и хранение соответствующих документов в течение 10 лет после проведения испытаний.

4.1.4 Продемонстрировать, что подвергнутые испытанию образцы в достаточной мере подтверждают технические характеристики всей партии изделий (примеры методов отбора образцов в зависимости от способа производства партии приведены ниже).

4.1.5 Анализировать результаты испытаний в целях проверки и поддержания стабильных характеристик деформирующегося барьера с учетом отклонений, допускаемых в условиях промышленного производства по таким параметрам, как температура, качество сырья, время пребывания в химической ванне, концентрация химического раствора, нейтрализация и т.д., а также проводить контрольную проверку формованного материала для удаления с него любых остаточных продуктов, которые могли образоваться в процессе обработки.

4.1.6 Обеспечить, чтобы в случае несоответствия производства любой выборки образцов или испытуемых деталей были проведены новая выборка образцов и новое испытание. Должны быть приняты необходимые меры для восстановления соответствия надлежащего производства.

4.2 Уровень сертификации предприятия-изготовителя должен быть не ниже предписываемого ГОСТ Р ИСО 9001.

4.3 Минимальные условия осуществления контроля за качеством продукции: испытательная лаборатория, использующая ячеистые блоки на основе соглашения с их производителем, обеспечивает контроль за соответствием производства применяя методы, описанные ниже.

4.4 Примеры методов отбора образцов в зависимости от способа производства партии:

4.4.1 Если несколько штук одного типа блока изготовляют из одной ячеистой алюминиевой заготовки и все вместе обрабатывают в одной и той же ванне (параллельное производство), то одно из этих изделий может быть отобрано в качестве образца, причем необходимо проследить, чтобы покрытие было равномерно наложено на поверхность всех блоков.

В противном случае следует, возможно, отобрать не один, а несколько образцов.