| Информационная система |  |

ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ,

МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМТП)

ТЕХНОЛОГИЧЕСКИЕ

КАРТЫ

НА УСТРОЙСТВО КРОВЕЛЬ

ИЗ РУЛОННЫХ ПОЛИМЕРНЫХ

КРОВЕЛЬНЫХ МАТЕРИАЛОВ

МОСКВА - 1987

Рекомендовано к изданию решением секции технологии строительного производства НТС ЦНИИОМТП Госстроя СССР.

Технологические карты на устройство кровель из рулонных полимерных кровельных материалов. М., 1987, 56 с. (Госстрой СССР. Центр, науч.-исслед. и проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву. ЦНИИОМТП).

В трех технологических картах рассматривается организация и технология устройства кровель из новых рулонных полимерных материалов.

Даются организационно-технологические решения по рациональному ведению работ; приведены технико-экономические показатели и рассчитаны материально-технические ресурсы на устройство кровли из этих материалов.

Карты разработаны лабораторией технологии кровельных работ ЦНИИОМТП Госстроя СССР (канд. техн. наук В.Б. Белевич, Э.И. Ходакова); ВНИИстройполимер (С.А. Симонян, Ю.П. Шульженко); трестом Оргтехстрой Главкомистроя г. Сыктывкар (Ю.П. Каплин, Г.Б. Татаринов, В.Д. Мальцев, В.И. Козлов, В.Т. Зиновьев) при участии НИИСП Госстроя УССР (ст. науч. сотрудник О.И. Хрущев).

Анализ отечественного и зарубежного опыта показывает, что повышение надежности, долговечности кровель, а также технологичности их устройства возможно при использовании полимерного материала. Наиболее перспективными по своим физико-механическим свойствам и доступными являются эластомеры, то есть каучуки и каучукоподобные материалы. Исследования, проведенные рядом институтов, показали, что по комплексу технологических и эксплуатационных свойств, приемлемыми являются бутилкаучуки, хлорсульфополиэтилены, полиизобутилены, термоэластопласты.

Во ВНИИстройполимер в течение ряда лет проводились исследования по созданию и внедрению перспективного ассортимента полимерных кровельных материалов, в том числе рулонных (кармизол, гидробутил К-7, армогидробутил АК-7, бутизол, бутерол). Эти материалы успешно прошли проверку в опытном строительстве в различных климатических зонах страны. Из них устроены экспериментальные кровли жилых домов серии 3-84, 125, 111-112, 1-464 Д, кровли зданий соцкультбыта в Москве и Московской обл., г.г. Усинске, Сыктывкаре, Надыме.

Анализ опыта устройства кровель на жилых зданиях показал, что применение рулонных полимерных кровельных материалов способствует созданию принципиально новых технических решений, как в конструкции кровель, так и в технологии их устройства.

Комплекс физико-механических и эксплуатационных свойств, таких как эластичность, водонепроницаемость, прочность и способность материалов склеиваться, позволяет устраивать кровельный ковер из них в один слой различными способами: либо сплошной приклейкой, либо полосовой, либо укладкой насухо предварительно заготовленного кровельного ковра площадью 200 - 400 м2. Возможность устройства кровель различными способами предопределила целесообразность разработки нескольких технологий производства работ, поэтому предлагаемый альбом состоит из 3-х технологических карт.

Технологические карты разработаны в развитие СНиПа III-20-74* «Кровли, гидроизоляция, пароизоляция и теплоизоляция», «Методических рекомендаций по технологии устройства кровель из полимерных пленочных материалов» (Бюро внедрения ЦНИИОМТП, 1985), «Рекомендаций по применению в кровлях рулонных материалов на основе бутилкаучука» (М.: Стройиздат, 1985) и СНиПа II-26-76 «Кровли. Нормы проектирования».

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1

УСТРОЙСТВО КРОВЕЛЬНОГО КОВРА СПЛОШНОЙ И ПОЛОСОВОЙ ПРИКЛЕЙКОЙ ПОЛОТНИЩ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящая технологическая карта (ТК) предусматривает устройство однослойного кровельного ковра либо сплошной, либо полосовой приклейкой рулонных полимерных материалов (кармизола, бутизола, гидробутила К-7, армогидробутила АК-7) на жилых домах.

Кровли с внутренним водостоком, с уклоном до 2,5 %.

1.2. В состав работ, рассматриваемых картой, входят: устройство однослойного кровельного ковра; устройство защитного окрасочного слоя; горизонтальная и вертикальная транспортировка материалов и оборудования.

1.3. Работы по устройству кровельного ковра из рулонных полимерных материалов могут проводиться при температуре окружающего воздуха не ниже -20 °С.

1.4. При привязке данной карты к конкретному объекту и условиям строительства следует уточнить разбивку на захватки и объем работ, калькуляцию затрат труда, график производства работ, средства механизации, потребность в трудовых и материальных ресурсах, а также схему организации работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

2.1. Технологический процесс устройства кровельного ковра должен предусматривать возможность одновременного привлечения к работе максимального числа кровельщиков. Это требование достигается правильной расстановкой рабочих и направленностью их движения.

2.2. До начала кровельных работ должны быть выполнены все общестроительные работы в соответствии с проектом производства работ, разработанным для каждого конкретного объекта.

Необходимо закончить монтаж плит покрытия и замонолитить стыки цементно-песчаным раствором. В местах сопряжения с вертикальными конструкциями выполняют переходные бортики под углом 45° из цементного раствора.

2.3. При устройстве кровель следует применять следующие рулонные полимерные материалы:

Для кровельного ковра - бутизол (ТУ 38.103.301-78), бутерол (ТУ 38-3-005-82), кармизол (ТУ 38.3-018-82), гидробутил К-7 и армогидробутил АК-7 (ТУ 21-27-96-82), бутилкор (ТУ 38-103.3.77-77) и другие рулонные материалы на основе бутилкаучука;

для приклейки полотнищ между собой и к основанию - мастика бутилкаучуковая МБК (ТУ 21-27-90-80), мастики КН-2 или КН-3 (ГОСТ 24064-80), мастика «Кровлелит» (ТУ 21-27-104-83);

для огрунтовки основания - состав, состоящий из приклеивающей мастики, разбавленной растворителем в соотношении 1 : 4, а в качестве растворителя следует использовать смесь этилацетата (ГОСТ 8981-78)* с бензином-растворителем ГОСТ (443-76)* в соотношении 1 : 2;

для светозащитной окраски готового кровельного ковра - мастика «Кровлелит» либо аналогичная ей мастика с добавлением 8 - 12 % алюминиевой пудры по ГОСТу 5421-73 (окрасочный состав готовят путем механического смешения компонентов);

для отделки парапетов и примыканий - оцинкованная кровельная сталь толщиной 0,5 - 0,8 мм.

2.4. В процессе устройства кровли соблюдается определенная технологическая последовательность:

очистка рулонов от разделительной бумаги;

очистка основания от мусора и пыли;

огрунтовка основания разжиженной приклеивающей мастикой;

оклейка чаш воронок и ендов дополнительными слоями рулонного полимерного материала;

оклейка стоек антенн, труб первым дополнительным слоем;

наклейка основного кровельного ковра;

оклейка примыканий к вертикальным конструкциям дополнительным слоем;

оклейка стоек антенн, труб вторым дополнительным слоем;

обделка оцинкованной кровельной сталью примыканий к вертикальным конструкциям вытяжных шахт и машинного отделения;

окраска поверхности кровельного ковра светозащитным составом.

2.5. Для ритмичного выполнения кровельных работ применительно к жилому секционному дому серии 1-464Д или 125 покрытие в плане делят на захватки, а захватки - на делянки. Размеры захватки ограничиваются линиями водораздела, размеры делянки - длиной рулона (рис. 1).

Кран устанавливают на центральной (2-ой) захватке, где размещают также контейнеры с рулонами, кровельной сталью, оборудование, бочки с мастикой. К месту производства работ материалы доставляют на тележке.

Рис. 1. Схема разбивки покрытия здания и поэтапной организации работ на захватках

![]() - номер делянки

- номер делянки

Кровельные работы ведут навстречу подаче материалов на 1-ой захватке, затем на 3-ей и 2-ой захватках (рис. 2).

2.6. Для прочного сцепления полимерного материала поверхность основания должна быть тщательно очищена от мусора и обеспылена с помощью подметально-пылесосной машины «Циклон» модели КУ-405 или сжатым воздухом от компрессора С0-7А.

Для хорошего сцепления с кровельным ковром основание в местах приклейки полотнищ материала покрывают грунтовочным составом. Состав наносят механизированным способом агрегатом высокого давления «2600 Н» либо другой аналогичной установкой. Нанесение грунтовки под высоким давлением предъявляет повышенные требования к культуре производства и организации кровельных работ, чистоте грунтовочного материала и тары для него. В качестве тары для грунтовочного состава рекомендуется использовать фляги, ведра, бидоны, обязательно с крышкой.

Вязкость грунтовки для механизированного нанесения должна быть не более 100 с по ВЗ-4. Это достигается добавлением в состав растворителей или разбавителей (п. 2.3).

Расход грунтовочного состава - 0,2 - 0,3 кг/м2.

2.7. Огрунтовку основания вначале выполняют на 1-ой захватке, после окончания работы огрунтовывают основание 3-ей захватки, после перебазировки крана огрунтовывают основание 2-ой захватки. Работу ведут «на себя», начиная с отдаленных участков захватки.

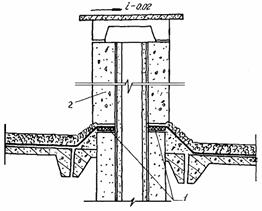

Дополнительный слой рулонного ковра у водоприемной воронки наклеивают в такой последовательности: выкраивают полотнище рулонного полимерного материала размером 1000×1000 мм, грунтуют его приклеивающей мастикой, подсушивают и укладывают на основание симметрично оси воронки; отгибают половину полотнища, наносят шпателем или кистью сплошным слоем приклеивающую мастику на основание (рис. 3, а), затем возвращают полотнище на место; аналогично приклеивают вторую половину полотнища, после чего тщательно притирают или прикатывают ручным катком типа ИР-735. Над воронкой симметрично ее оси делают крестообразный разрез 150×150 мм; края разреза прижимают к внутренней поверхности воронки, на которую предварительно был нанесен слой мастики (рис. 3, б).

Дополнительный слой рулонного ковра в ендовах клеят от пониженных мест к повышенным, то есть от воронки к водоразделу (рис. 4) симметрично оси ендовы из предварительно нарезанных полотнищ.

Рис. 2. Схема производства работ и подачи материалов на кровле:

1 - вентшахты; 2 - машинное отделение; 3 - ендова; 4 - водоприемная воронка; 5 - склад материалов; 6 - крышевой стреловой кран

![]() - уклон кровли

- уклон кровли

![]() - подача материалов на захватки

- подача материалов на захватки

![]() - движение кровельщиков при нанесении состава

- движение кровельщиков при нанесении состава

Нахлест полотнищ между собой равен 75 - 100 мм. Полотнища приклеивают аналогично приклейке дополнительного слоя над водоприемной воронкой.

Дополнительный слой рулонного ковра к стойкам антенн, выпускам труб устраивают в определенной последовательности: вырезают кусок материала шириной 300 - 350 мм и длиной, превышающей окружность изолируемой стойки или трубы на 40 - 50 мм; кистью или шпателем грунтуют приклеивающей мастикой подготовленный кусок материала, а также изолируемую поверхность стойки или трубы, затем накладывают выкроенный кусок материала с напуском на основание 200 мм и тщательно притирают.

Для удобства укладки края материала надрезают (рис. 5, а).

2.9. Полотнища основного кровельного ковра наклеивают перпендикулярно стоку воды, вдоль оси ендовы от пониженных мест к повышенным, то есть от водоприемных воронок к парапетам. Полотнища наклеивают с нахлестом 75 - 100 мм по длине и ширине рулона.

При раскрое полотнищ следует учитывать, что примыкание основного ковра к вертикальным конструкциям осуществляют подъемом и приклеиванием полотнища на стенку.

Полотнища основного кровельного ковра можно приклеивать двумя способами: сплошной и полосовой приклейкой. При любом способе расход приклеивающей мастики составляет 0,6 - 0,8 кг/м2.

Сплошная приклейка

На огрунтованное основание сплошным слоем наносят приклеивающую мастику по размеру рулона. Через 5 - 7 мин, раскатывают рулон, и прикатывают полотнище катком с мягкой обкладкой. Масса катка 50 - 70 кг. В местах примыкания наклеенный рулон тщательно прикатывают ручным катком или притирают гребком. При этом следят за тем, чтобы не было отслоений. Все последующие полотнища приклеивают аналогично. Швы, образованные наклейкой одного полотнища на другое, промазывают мастикой.

Полосовая приклейка

Первый рулон раскатывают симметрично оси водоприемной воронки, сгибают пополам по длине рулона, наносят вдоль сгиба на основание клеевой слой полосой 150 мм, расправляют рулон и прикатывают место приклейки. Затем у этого же рулона отгибают по длине с обеих сторон края на 100 мм. На основание под отогнутыми краями наносят мастику, расправляют полотнище, края прикатывают катком (рис. 6, а).

Рис. 3. Оклейка водоприемной воронки дополнительным слоем полимерного материала:

а - наклейка половины куска дополнительного слоя; б - оклейка горловины воронки

Рис. 4. Оклейка ендовы дополнительным слоем

![]() - уклон кровли

- уклон кровли

Рис. 5. Примыкание к стойкам антенн, выпускам труб:

а - наклейка первого (нижнего) дополнительного слоя; б - примыкание основного гидроизоляционного ковра

Следующее полотнище раскатывают рядом с первым с нахлестом на него 75 - 100 мм, выравнивают. Сгибают пополам по длине рулона, наносят вдоль сгиба на основание клеевой слой полосой 150 мм, расправляют рулон и прикатывают место приклейки. Затем край этого же рулона в месте нахлеста отгибают на 150 мм, а другой край - на 100 мм; на основание под отогнутыми краями наносят приклеивающую мастику, захватывая предыдущий рулон на 50 мм в месте нахлеста (рис. 6, б). Отогнутые кромки рулона возвращают на место, прикатывают катком. При этом кромка второго рулона приклеивается к кромке первого и одновременно к основанию.

Кромки рулонов приклеивают также по всей плоскости подъема примыкания к парапетам и фонарям. Швы промазывают мастикой. Все последующие полотнища приклеивают аналогично.

При любом способе на первой захватке наклейку ковра начинают на 1-ой делянке, затем на 2-ой, далее на 3-ей и на 4-ой делянках (рис. 7).

Рис. 6. Полосовая наклейка полотнищ основного гидроизоляционного ковра:

1 - водоприемная воронка; 2 - мастичный слой; а - наклейка первого рулона; б - наклейка второго и последующих рулонов

Рис. 7. Схема организации работ и движения кровельщиков при наклейке гидроизоляционного ковра

![]() - направление наклейки полотнищ материала;

- направление наклейки полотнищ материала;

![]() - начало наклейки полотнищ на захватке;

- начало наклейки полотнищ на захватке;

![]() - переход на новое рабочее место;

- переход на новое рабочее место;

![]() - номер делянки;

- номер делянки;

![]() - крышевой стреловой кран

- крышевой стреловой кран

В местах выпуска стоек антенн, труб на полотнищах материала делают крестообразный надрез с таким расчетом, чтобы материал шел в натяжку.

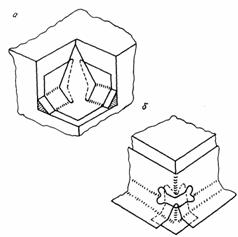

Примыкания полотнищ основного ковра в углах сопряжения выполняют так, как показано на рис. 8.

Рис. 8. Выполнение примыканий полотнищ основного и дополнительного гидроизоляционного ковра в углах сопряжения:

а - с внутренним углом; б - с внешним углом

2.10. После устройства основного кровельного ковра наклеивают дополнительный слой в местах примыкания к вертикальным конструкциям, стойкам антенн, трубам.

Верхний дополнительный слой к стойке антенн, трубам наклеивают аналогично нижнему дополнительному слою (п. 2.8), при этом напуск на стойку или трубу должен быть 240 - 250 мм, а на основание 100 - 150 мм. Места сопряжения дополнительного слоя промазывают мастикой, верхнюю часть зажимают хомутом и прошпаклевывают мастикой.

Дополнительный слой кровельного материала в местах примыкания к вертикальным конструкциям наклеивают целым полотнищем перпендикулярно основному ковру с напуском на основание не менее 100 мм, закрепляют в верхней части вместе с основным ковром и защищают металлическим фартуком (рис. 9).

Рис. 9. Крепление основного и дополнительного слоев к вертикальным конструкциям:

1 - оси крепежных элементов; 2 - герметизирующая мастика; 3 - защитный фартук из оцинкованной стали; 4 - дополнительный слой; 5 - основной гидроизоляционный ковер

Дополнительный слой наклеивают следующим способом: на раскроенное полотнище наносят клеевой мастичный слой, выдерживают 5 - 10 мин, примеряют, складывают пополам. Затем наносят кистью или шпателем клеевой слой на вертикальную стенку, выдерживают 5 - 7 мин., отгибают полотнище и притирают ручным катком. Так же обрабатывают нижнюю часть полотнища, нанося клеевой слой на основание, отгибают полотнище на место и тщательно прикатывают ручным катком.

Дополнительные слои к вертикальным конструкциям следует выполнять с таким расчетом, чтобы механическое закрепление основного и дополнительного ковра к вертикальной стенке было выполнено в одну смену.

2.11. Готовый кровельный ковер для защиты от солнечной радиации дважды покрывают защитно-отделочным составом (п. 2.3). Второй слой наносят после высыхания первого. Расход состава на каждый слой - 0,15 - 0,2 кг/м2. Защитный состав наносят с помощью установки С0-160.

Для нанесения состава поверхность ковра должна быть очищена от пыли, освобождена от предметов, мешающих выполнению работ.

2.12. Схема пооперационного контроля качества выполняемых работ дана в табл. 1.

Таблица 1

|

Операции, подлежащие контролю |

Предмет контроля |

Способ выполнения |

Время |

|

|

Мастер |

Готовность основания для наклейки гидроизоляционного ковра |

Ровность и чистота поверхности покрытия |

Рейкой с уровнем, визуально |

До начала работы по устройству гидроизоляционного ковра |

|

То же |

Огрунтовка основания |

Равномерность покрытия, сплошность |

Визуально |

В процессе нанесения грунтовки |

|

-"- |

Устройство гидроизоляционного ковра |

Наличие дополнительных слоев вокруг воронок и вентиляционных вытяжек, плотность склейки кромок полотнищ |

Визуально пробным отрывом полотнищ, вызывающих подозрение |

В процессе наклейки ковра и дополнительных слоев |

|

Прораб |

Отделка примыканий кровельной сталью |

Качество крепления покрытий и их обделок |

Визуально, обмером |

По окончании работ |

|

Мастер |

Устройство защитного слоя |

Сплошность и равномерность покрытия |

Визуально |

В процессе работы |

3. МЕТОДЫ И ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОИЗВОДСТВА РАБОТ

3.1. Кровельные работы выполняет специализированная бригада кровельщиков из 5 человек: два кровельщика 5-го разряда и три кровельщика 3-го разряда.

3.2. Огрунтовку основания выполняют два кровельщика 5-го и 3-го разряда.

Кровельщик 5-го разряда удочкой наносит состав. Кровельщик 3-го разряда находится около установки и следит за её работой.

3.3. Оклеивание водосточных воронок выполняет кровельщик 5-го разряда. Он раскраивает полотнище, примеряют его, после этого наносит шпателем или кистью приклеивающую мастику, затем после приклеивания полотнище тщательно прокатывает.

3.4. Дополнительные слои к стойкам антенн, трубам устраивает кровельщик 5-го разряда, который выкраивает полотнище рулона материала, делает на нем надрезы, кистью наносит на основание мастику, затем наклеивает полотнище, приглаживает его или притирает вручную.

3.5. При наклейке основного кровельного ковра в работе участвуют четыре кровельщика: три кровельщика 3-го разряда и один кровельщик 5-го разряда.

Два кровельщика 3-го разряда подвозят на тележке рулоны материала к месту приклейки и раскатывают их. Третий кровельщик 3-го разряда и кровельщик 5-го разряда примеряют рулоны, устанавливая нахлест полотнищ. Кровельщик 5-го разряда наносит приклеивающую мастику.

3.6. При устройстве примыканий занято два кровельщика 5-го и 3-го разряда. Они укладывают полотнище дополнительного слоя, наносят мастику, притирают полотнище, оформляют углы.

3.7. Защитно-отделочный состав на готовый кровельный ковер наносят два кровельщика: 5-го и 3-го разряда. Кровельщик 5-го разряда удочкой установки С0-160 наносит состав на основание; кровельщик 3-го разряда следит за работой установки.

4. ТЕХНИКА БЕЗОПАСНОСТИ И ПРОТИВОПОЖАРНАЯ ОХРАНА

4.1. При производстве кровельных работ необходимо соблюдать требования СНиП III-4-80 «Техника безопасности в строительстве», «Правила пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства», утвержденных ГУПО МВД СССР в 1973 г., «Правила пожарной безопасности при производстве строительно-монтажных работ», утвержденных ГУПО МВД СССР в 1978 г. и требования ГОСТа 12.3.040-86 «Работы кровельные и гидроизоляционные. Требования безопасности».

4.2. Кровельные работы должны выполнять квалифицированные рабочие, имеющие медицинскую справку о допуске на работу, прошедшие обучение правилам техники безопасности и инструктаж на объекте перед началом работ с соответствующей отметкой в журнале. Кровельные работы при высоте парапетов менее 0,7 м выполняют только после установки защитных ограждений по периметру крыши.

4.3. Для обеспечения условий безопасности производства работ, кровельщики должны быть снабжены спецкостюмами, обувью и рукавицами в соответствии с «Типовыми отраслевыми нормами бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений рабочим и служащим, занятым на строительных, строительно-монтажных работах».

4.4. Уровень концентрации вредных веществ, выделяемых приклеивающими мастиками и растворителями, не должен превышать предельно допустимые концентрации (ПДК), установленные ГОСТом 12.1.005-76.

В случае превышения ПДК, для защиты органов дыхания рабочие должны быть снабжены респираторами марки РЦ-60М.

4.5. Оборудование, применяемое для кровельных работ, должно отвечать требованиям ГОСТа 12.2.003-74*.

4.6. Мастики и грунтовочный состав в зоне производства работ допускается иметь в количестве, не превышающем сменную потребность.

Тару с мастикой нужно открывать только при использовании, не держать открытой, а по окончании работы сдавать на склад.

Тара из-под мастик и клея должна храниться в специально отведенном месте вне зоны производства кровельных работ.

4.7. В местах производства работ запрещается пользоваться открытым огнем, курить и производить работы, связанные с искрообразованием.

4.8. Рабочие места должны быть оборудованы средствами пожаротушения; на объекте должны быть средства для оказания доврачебной медицинской помощи.

5. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

5.1. Потребность в основных материалах на кровлю жилого дома площадью 1100 м2 дана в табл. 2.

Таблица 2.

|

Нормативно-технологический или конструкторский документ |

Ед. изм. |

К-во |

|

|

Рулонный полимерный кровельный материал |

ТУ 38.3-018-82 |

м2 |

1265 |

|

Мастика приклеивающая |

См. п. 2.3 |

|

|

|

для сплошной приклейки рулонного материала |

|

т |

0,9 |

|

для полосовой приклейки рулонного материала |

|

-"- |

0,25 |

|

для грунтовки основания |

|

-"- |

0,08 |

|

Этилацетат |

-"- |

0,1 |

|

|

Бензин «Калоша» |

-"- |

0,2 |

|

|

Пудра алюминиевая |

-"- |

0,05 |

|

|

Сталь кровельная оцинкованная |

ГОСТ 7118-78 |

-"- |

0,1 |

|

Стальные дюбеля |

|

кг |

10 |

5.2. Потребность в машинах, механизмах, оборудовании, инструментах, приспособлениях дана в табл. 3.

Таблица 3

|

ГОСТ, ТУ, РЧ, калькодержатель |

Количество, шт. |

|

|

Кран стреловой крышевой грузоподъемностью 0,5 т |

|

1 |

|

Подметально-пылесосная машина «Циклон» модели КУ-405 |

|

1 |

|

Установка С0-160 |

|

1 |

|

Агрегат окрасочный высокого давления 2600 Н |

|

1 |

|

Ручной каток ИР-735 |

Проект 735.00.000 цнииомтп |

4 |

|

Тележка кровельная |

Проект 1693 ЦЭКБстроймехавтоматика |

2 |

|

Гребок с резиновой вставкой |

ОТУ 22-475-66 |

4 |

|

Контейнер для рулонов |

РЧ-732-78 (проект 3495.01.000 ЦНИИОМТП) |

2 |

|

Контейнер для заготовок из кровельной стали |

РЧ-560-75 (проект 3101.5000000) |

1 |

|

Инвентарный контейнер для инструмента |

Проект 5041, Оргтехстрой Вильнюсстроя2 |

2 |

|

Шпатель - скребок |

ОТУ 22-474-66 |

2 |

|

Нож для резки рулонных материалов |

ГОСТ 18975-73 |

2 |

|

Линейка металлическая l = 1000 мм |

1 |

|

|

Складной метр |

|

1 |

|

Рулетка металлическая РС-10 |

ГОСТ 7502-80 |

1 |

|

Кисть |

|

2 |

|

Щетка |

|

2 |

Примечания. Рабочие чертежи можно приобрести по адресу:

1. 127434, Москва, Дмитровское шоссе, 9.

2. 232605, Вильнюс, ул. Пшевальского, 7.

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА И СТОИМОСТИ РАБОТ НА УСТРОЙСТВО КРОВЛИ 3-х СЕКЦИОННОГО ЖИЛОГО ДОМА ПЛОЩАДЬЮ 1100 м2

Таблица 4

|

Обоснование |

Работы |

Ед. изм. |

Объем работ |

Норма времени на ед. измерения, чел.-ч |

Затраты труда на весь объем работ, чел.-ч |

Расценки на ед. изм., руб.-коп. |

Заработная плата на общий объем работ, руб.-коп. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ЕНиР, 1973 г. § 7-1 , № 15 |

Очистка основания от мусора и пыли |

100 м2 основания |

11,0 |

1,05 |

11,55 |

0-51,8 |

5-70 |

|

ЕНиР 7-1 № 12 |

Оклейка чаш воронок дополнительным слоем |

1 шт. |

3 |

1,4 |

4,2 |

0-98,3 |

2-95 |

|

Применительно ЕНиР 7-1 № 12 |

Оклейка стоек антенн, труб дополнительными слоями (нижним и верхним) |

1 шт. |

4 |

1,4 |

5,6 |

0-98,3 |

3-93 |

|

ЕНиР § 7-1 № 16 |

Огрунтовка основания грунтовочным составом |

100 м2 основания |

11,0 |

4,2 |

46,2 |

2-07 |

22-77 |

|

ЕНиР § 7-1 и 7 (применительно) |

Сплошная наклейка основного кровельного ковра и дополнительных слоев в местах примыкания к вертикальным конструкциям |

100 м2 слоя |

11,3 |

6,2 |

70,06 |

3-44 |

38-87 |

|

ЕНиР § 7-8 № 10 |

Обделка примыканий оцинкованной кровельной сталью |

1 м |

30 |

0,105 |

3,15 |

0-05-8 |

1-74 |

|

ЕНиР § 7-8 № 13 |

Обделка примыканий к выпускам труб оцинкованной кровельной сталью |

1 шт. |

2 |

0,6 |

1,2 |

0-33,3 |

0-67 |

|

ЕНиР § 7-1 № 16 применительно |

Окраска поверхности кровельного ковра защитно-отделочным составом |

100 м2 поверхности |

11,3 |

4,2 |

47,46 |

2-07 |

23-39 |

|

|

Транспортные работы |

|

|

|

|

|

|

|

ЕНиР § 1-8 № 21а + 3 в б + 3 г |

Подача рулонов гидроизоляционного материала, кровельной стали, приклеивающей мастики и других материалов в контейнерах краном стреловым крышевым грузоподъемностью 0,5 т: |

|

|

|

|

|

|

|

машинист |

100 т |

0,0315 |

38,0 |

1,2 |

21-11,0 |

0-67 |

|

|

такелажник |

100 т |

0,0315 |

76,0 |

2,4 |

37-460 |

1-18 |

|

|

ЕНиР § 1-8 № 21а + 3 в б + 3 г |

Подача машин и механизмов (С0-160, «2600Н»), инструмента на крышу: |

|

|

|

|

|

|

|

машинист |

100 т |

0,005 |

38,0 |

0,19 |

21-11,0 |

0-11 |

|

|

такелажник |

100 т |

0,005 |

76,0 |

0,38 |

37-46,0 |

0-19 |

|

|

|

ИТОГО: |

|

|

|

193,59 |

|

102-17 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2

УСТРОЙСТВО СБОРНОЙ КОВРОВОЙ КРОВЛИ ИЗ АРМОГИДРОБУТИЛА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта (ТК) предусматривает устройство сборной ковровой кровли из армогидробутила для секционных 9-этажных жилых домов 125 серии. При этом предусмотрено, что выступающие конструкции кровли - вентшахты и слуховые окна выполняют сборными и монтируют после устройства кровельного ковра (см. ТК № 3).

Эти конструкции, как и парапетные блоки, одновременно являются прижимными элементами ковра. Уклон кровель - до 2,5 %.

1.2. В состав работ, рассматриваемых картой входят: устройство гидроизоляционного слоя из армогидробутила (расстилание сборного ковра); устройство защитного слоя из подкладочного рубероида; устройство пригрузочного слоя из гравия.

1.3. Работы выполняются в летний и зимний периоды в одну смену.

1.4. При привязке технологической карты к конкретному объекту и условиям строительства уточняют размеры ковров, разбивку на захватки, объем работ, калькуляцию затрат труда, средства механизации, потребность в трудовых и материальных ресурсах, а также схему организации работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала производства кровельных работ должны быть выполнены организационно-подготовительные мероприятия в соответствии со СНиП 3.01.01 «Организация строительного производства», а также все работы в соответствии со стройгенпланом, разработанным в проекте производства работ для каждого конкретного случая.

Кроме того, должны быть выполнены следующие работы:

завезены необходимые материалы;

выровнены поверхности и сделаны плавные переходы в местах перепада высот цементным раствором;

заделаны выбоины и раковины в основании;

срезаны выступающие части арматуры, а острые концы после срезки заклепаны;

установлены и закреплены патрубки воронок внутренних водостоков;

произведена приемка подготовленного по акту основания на скрытые работы;

рабочие и ИТР ознакомлены с проектом производства работ, технологией и организацией и обучены безопасным методам труда.

2.2. Для устройства сборной ковровой кровли применяются:

армогидробутил марки АК-7 (ТУ 21-27-96-82);

рубероид подкладочный с пылевидной посыпкой РПП-350 (ГОСТ 10923-82) или пергамин кровельный марки П-350 (ГОСТ 2697-83);

гравий (ГОСТ 8268-82) чистый, сухой с размерами зерен 5 - 10 мм и морозостойкостью не ниже 100;

бутилкаучуковая мастика МБК (ТУ 21-27-90-80).

2.3. Сборные ковры кровли изготавливают в заводских условиях на блок - секцию из трех отдельных ковров (рис. 1). На строительную площадку ковры доставляются автотранспортом на специальных поддонах, намотанными на кассету - траверсу. Рубероид доставляется автотранспортом в контейнерах. Гравий доставляется на стройплощадку автосамосвалами. На покрытие гравий подается в контейнере.

Для подачи материалов на покрытие используется башенный кран С-981А.

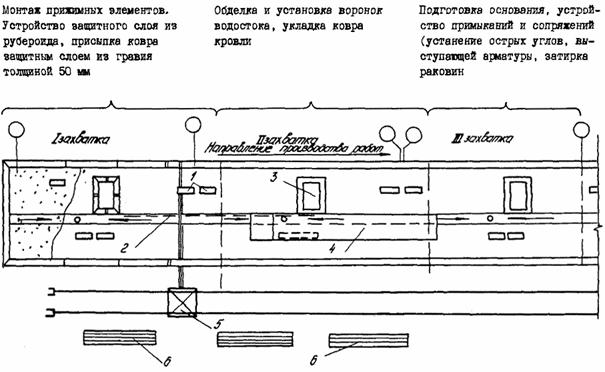

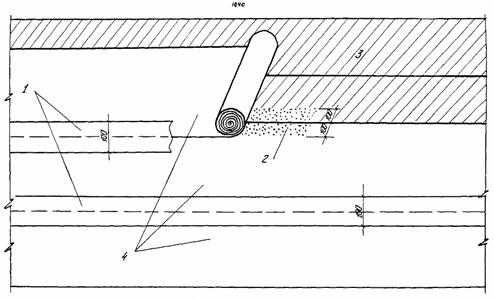

2.4. Для производства работ покрытие в плане делят на захватки в пределах водоразделов.

2.5. Устройство сборной ковровой кровли производится в следующей технологической последовательности:

очистка основания от мусора и пыли;

расстилание сборного ковра и склейка отдельных частей между собой;

наклейка дополнительных слоев армогидробутила в местах примыканий к вертикальным поверхностям конструкций;

устройство защитного слоя из подкладочного рубероида;

монтаж прижимных камней;

устройство пригрузочного слоя из гравия.

2.6. Поверхность подготовленного основания очищается от пыли и мусора при помощи компрессора С0-7А или подметально-уборочной машины «Циклон» модели КУ-405.

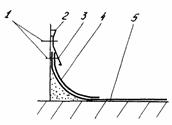

2.7. Устройство кровли из армогидробутила осуществляется свободной укладкой на изолируемую поверхность заранее склеенных сборных ковров.

Процесс устройства кровли заключается в подъеме сборного ковра, намотанного на кассету, на покрытие здания, его раскатке на подготовленное основание с помощью крана со специальной траверсой, вырезке отверстий в ковре в местах прохода труб и другого инженерного оборудования, прирезке и склеивании углов в местах примыкания ковра к стыкам и другим конструктивным элементам, соединении ковров между собой, закреплении их краев в местах примыканий к стенам, парапетам и усилении этих мест дополнительным слоем армогидробутила.

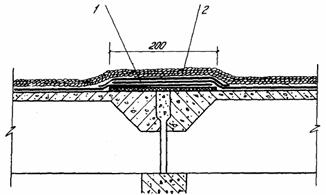

Соединение двух соседних сборных ковров осуществляется внахлест путем склейки их между собой бутилкаучуковой мастикой МБК, (рис. 2). В местах нахлеста ковров приклеивающую мастику наносят на обе поверхности контакта материалов, выдерживают до отлипа и склеивают между собой. Места нахлеста усиливают вспомогательной полосой полимерного материала шириной 300 мм, наклеиваемого вдоль стыка соединяемых ковров. Величина нахлеста ковров - не менее 150 мм.

В местах примыкания ковра к несъемным парапетам и стенам ковер кровли поднимают на высоту не менее 250 мм и усиливают сверху путем наклейки дополнительного слоя на ширину не менее 350 мм.

Верхний край ковра и дополнительного слоя в местах примыкания к вертикальным поверхностям конструкций, выступающим над кровлей, следует закреплять с помощью дюбелей и стальных полос 4×40 мм (ГОСТ 103-76*) и защищать от повреждения фартуками из оцинкованной стали толщиной 0,5 - 0,8 мм.

2.8. Монтаж вентшахт осуществляется после расстилания ковра и вырезки отверстий (рис. 3).

2.9. Верхний защитный слой из рубероида выполняется одновременно с засыпкой гравия слоем толщиной 30 - 50 мм (рис. 4).

Полотнища рубероида насухо раскатывают по ковру кровли от пониженных мест к повышенным с нахлестом по 100 мм.

2.10. По парапету ковер кровли прижимается путем установки парапетных блоков (рис. 5).

2.11. Устройство сборной ковровой кровли из армогидробутила в зимний период допускается при температуре наружного воздуха не ниже -20 °С.

Рубероид для устройства защитного слоя выдерживают в теплом помещении до положительной температуры. Гравий должен быть без смерзшихся кусков. Запрещается укладывать сборный ковер из армогидробутила на неочищенное от инея, снега и льда основание.

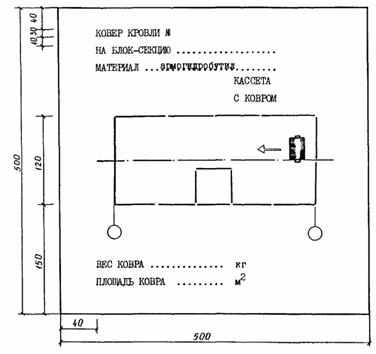

Рис. 1. Схема раскладки ковров на захватке (на блок - секцию)

![]() - установка кассеты на маячную метку;

- установка кассеты на маячную метку;

![]() - направление раскатки ковра;

- направление раскатки ковра;

![]() - прижимные камни

- прижимные камни

Рис. 2. Узел стыковки двух смежных ковров кровли:

1 - дополнительный слой; 2 - подкладка из древесноволокнистой плиты (ДВП)

Рис. 3. Узел примыкания ковра к вентшахтам:

1 - подкладка под ковер из мягкой ДВП по периметру; 2 - вентиляционная шахта; i - уклон кровли

Рис. 4. Устройство защитного слоя из рубероида, монтаж прижимных элементов и присыпка ковра гравием

![]() - кровельщик;

- кровельщик; ![]() - временный пригруз

- временный пригруз

Рис. 5. Узел примыкания ковра к парапету:

1 - прижимной камень; 2 - подкладка из мягкой ДВП

Приклеивающая мастика при склейке частей ковра на кровле должна иметь ту же температуру, что и ковер из армогидробутила.

2.12. Работы по устройству сборной ковровой кровли из армогидробутила выполняет бригада из трех звеньев общей численностью 8 чел. (табл. 1 и рис. 6).

Таблица 1

Состав звеньев и выполняемые работы

|

Состав звена |

Выполняемые работы |

Номера рабочих |

|

|

1 |

Кровельщики: 4 разр. - 1 чел. 3 разр. - 1 чел. |

Очищают основание от пыли и мусора. Обделывают воронки внутреннего водостока. Помогают звену № 2 разворачивать ковер кровли. Склеивают ковры кровли. |

1 2 1 2 |

|

2 |

Кровельщики: 4 разр. - 1 чел. 3 разр. - 2 чел. 2 разр. - 1 чел. |

Раскатывают ковры кровли. Выполняют защитный слой из рубероида с одновременной засыпкой и разравниванием гравия |

3 4, 5 6 |

|

3 |

Машинист башенного крана 5 разр. - 1 чел. |

Производит подачу краном кассет с коврами кровли, контейнеров с рубероидом и гравием |

7 |

|

Такелажник 2 разр. - 1 чел. |

Производит такелажные работы |

8 |

Рис. 6. Схема организации работ на кровле:

1 - вентшахты; 2 - страховочный канат; 3 - машинное отделение; 4 - кровельный ковер; 5 - башенный кран; 6 - склад материалов

3. МЕТОДЫ И ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОИЗВОДСТВА РАБОТ

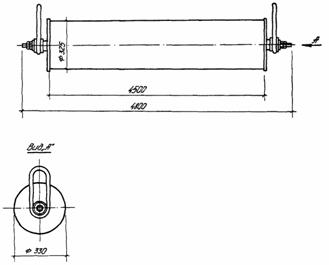

3.1. Звено 1 выполняет операции по очистке основания от мусора и пыли. Такелажник стропит кассету с ковром кровли (рис. 7, 8) и подает сигнал машинисту башенного крана, который поднимает ковер к месту укладки.

Кровельщики 3, 4, 5, 6 принимают кассету с ковром, устанавливают ее на маячную метку, выверяют и раскатывают ковер.

Кровельщики 1 и 2 вырезают отверстия в местах пропуска вент-каналов и другого инженерного оборудования. Устанавливают воронку внутреннего водостока и защитную сетку.

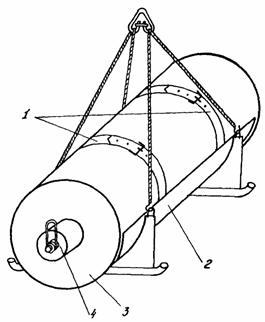

Рис. 7. Схема строповки ковра кровли:

1 - ремни; 2 - поддон; 3 - ковер кровли; 4 - кассета-траверса

Рис. 8. Кассета-траверса для намотки и транспортирования ковра кровли

Такелажник 8 стропит контейнеры с рубероидом и гравием, а машинист башенного крана подает их к месту укладки.

Кровельщики 5 и 6 берут из контейнера рулоны рубероида и раскатывают их насухо по ковру кровли с нахлестом 100 мм.

Кровельщики 3 и 4 принимают контейнеры с гравием и рассыпают его по покрытию, после чего разравнивают гравий деревянными гребками.

3.2. Операционный контроль качества работ должен выполняться в соответствии с требованиями СНиП 3.01.01 и СНиП III-20-74x (табл. 2).

4. ТЕХНИКА БЕЗОПАСНОСТИ

4.1. При производстве работ необходимо соблюдать правила техники безопасности согласно СНиП III-4-80 и «Правила пожарной безопасности при производстве строительно-монтажных работ ГУПО МВД» 1978 г.

4.2. К работе по устройству кровель из армогидробутила допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, специальную теоретическую и практическую подготовку к работе с полимерными материалами, сдавшие экзамены и получившие удостоверение.

4.3. Для выполнения кровельных работ кровельщики должны быть обеспечены спецодеждой, спецобувью, рукавицами и индивидуальными защитными средствами в соответствии с типовыми отраслевыми нормами.

4.4. Кровельщики должны быть снабжены предохранительными поясами и прикрепляться к страховочному канату, закрепленному к надежным конструкциям.

4.5. Хранение бутилкаучуковой мастики, а также тары из под нее допускается в помещениях, безопасных в пожарном отношении и имеющих исправную вентиляцию. Запрещается хранить и переносить мастику в открытой таре.

4.6. Место производства работ должно быть обеспечено средствами пожаротушения в соответствии с ГОСТом 12.4.009-83 и средствами защиты работающих в соответствии с ГОСТом 12.4.011-75*.

4.7. В случае загорания кровельного материала следует применять огнетушитель, асбестовое полотно, тальк и песок. Пользоваться водой при тушении запрещается.

Схема пооперационного контроля качества выполняемых работ

Таблица 2

|

Состав операций |

Способы выполнения |

Время |

||

|

производителя работ |

мастера |

|||

|

Подготовка основания |

- |

Отсутствие раковин, выбоин, острых углов и выступов |

Визуально |

До начала работ |

|

- |

Раскатка и расстилание ковра кровли |

Отсутствие механических повреждений ковра. Правильность укладки. Отсутствие резких перегибов, бугров и впадин. Правильность примыкания ковра к вертикальным поверхностям |

Визуально |

В процессе выполнения работ |

|

- |

Наклейка дополнительных слоев |

Качество приклейки. Соблюдение ширины усиления ковра кровли |

Визуально, метр складной металлический |

В процессе выполнения работ |

|

- |

Устройство защитного слоя из рубероида |

Правильность выполнения нахлестки. Отсутствие пропусков |

Визуально |

В процессе выполнения работ |

|

- |

Засыпка гравием |

Равномерность распределения гравия по поверхности с обеспечением сплошного покрытия. Толщина слоя. Отсутствие крупных камней |

Визуально, метр складной, металлический |

После окончания работ |

5. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Затраты труда, чел.-дн.:

на весь объем работ...................................................................................................... 12,54

на 1 м покрытия............................................................................................................ 0,37

Затраты машино-смен на весь объем работ............................................................... 0,23

Выработка на одного рабочего в смену, м2................................................................ 27,0

Стоимость затрат труда на весь объем работ, руб..................................................... 58-05

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

6.1. Потребность в основных материалах и полуфабрикатах на одну блок - секцию приводится в таблице 3.

Таблица 3

|

Марка, ГОСТ, ТГ |

Единица измерения |

Количество |

|

|

Сборный ковер кровли из армогидробутила |

- |

м2 |

338,5 |

|

Армогидробутил |

АК-7 ТУ 21-27-96-82 |

-"- |

420 |

|

Рубероид подкладочный с пылевидной посыпкой |

РПП-350 ГОСТ 10923-82 |

-"- |

420 |

|

Мастика бутилкаучуковая |

МБК ТУ 21-27-90-80 |

кг |

15 |

|

Гравий |

ГОСТ 8268-82 |

м3 |

15,3 |

|

Древесноволокнистая плита мягкая |

ГОСТ 4598-74* |

м2 |

38 |

6.2. Потребность в машинах, оборудовании, инструментах и приспособлениях приводится в таблице 4.

Таблица 4

|

Марка, РЧ, ГОСТ, ТУ, калькодержатель |

К-во, шт |

Техническая характеристика |

|

|

Кран башенный |

С-981А |

1 |

Грузоподъемность 5 + 8 т, мощность 35,5 кВт |

|

Компрессор |

С0-7А |

1 |

|

|

Строп четырехветвевой |

- |

1 |

Грузоподъемность 4 т |

|

Кассета-траверса |

Проект 2025.00.000 цнииомтп |

1 |

Грузоподъемность 1 т |

|

Контейнер для рубероида |

КУ-1, 50-МК |

2 |

|

|

Бункер для гравия |

Проект 2026.00.000 ЦНИИОМТП |

4 |

|

|

Ведро с крышкой |

- |

|

Вместимость 13 л Масса 2,5 кг |

|

Нож кровельный |

ТУ 35-1175-80 |

3 |

|

|

Метла |

- |

1 |

|

|

Шпатель-скребок |

ТУ 22-4629-80 |

2 |

|

|

Кисть малярная |

КМА-2 ГОСТ 10597-80* |

2 |

|

|

Ручной каток ИР-735 |

Проект 735.00.000 ЦНИИОМТП |

1 |

|

|

Гребок деревянный |

|

2 |

|

|

Молоток кровельный |

|

1 |

|

|

Лопата подборочная |

ЛП-2 ГОСТ 3620-76 |

1 |

|

|

Кельма |

типа КБ ГОСТ 9533-81 |

2 |

|

|

Лом монтажный |

ЛМ-24 ГОСТ 1405-83 |

2 |

|

|

Кувалда |

1 |

Масса 3 кг |

|

|

Рулетка металлическая |

РС-10 ГОСТ 7502-80* |

1 |

|

|

Метр складной металлический |

- |

3 |

|

|

Пояса предохранительные |

6 |

|

|

|

Респиратор «Лепесток» |

ШБ-1 ГОСТ 12.4.028-76* |

2 |

|

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА (НА ОДНУ БЛОК СЕКЦИЮ)

Таблица 5

|

Обоснование |

Работы |

Ед. изм. |

Объем работ |

Норма времени на ед. измерения, чел.-ч. |

Затраты труда на весь объем работ, чел.-ч. |

Расценка на ед. измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ЕНиР § 7-1 № 15 |

Очистка основания |

100 м2 |

3,38 |

1,05 |

3,55 |

0-51,8 |

1-75 |

|

ЕНиР § 7-1 № 12 |

Обделка водосточных воронок |

1 шт. |

1 |

1,4 |

1,4 |

0-98,3 |

0-98 |

|

ЕНиР § 19-16а |

Раскатка сборного ковра кровли |

1 м2 |

338,5 |

0,16 |

54,2 |

0-09,4 |

31-82 |

|

ЕНиР § 7-1 № 7 |

Наклейка дополнительного слоя в местах примыкания к парапетам, вертикальным стенам, в ендовах и т.п. |

100 м2 слоя |

0,42 |

6,2 |

2,6 |

3-44 |

1-44 |

|

ЕНиР § 7-1 № 1 |

Укладка насухо защитного слоя из рубероида |

100 м2 слоя |

3,38 |

3 |

10,14 |

1-57 |

5-31 |

|

ЕНиР § 7-15 т. 2 № 2 |

Устройство пригрузочного слоя из гравия толщиной 50 мм |

100 м2 |

3,38 |

7,5 |

25,35 |

4-03 |

13-62 |

|

ЕНиР § 1-6 п. 32а + б прим. К = 1,12 |

Подача сборного ковра и рубероида на кровлю башенным краном при высоте подъема до 28 м: |

100 подъемов |

|

|

|

|

|

|

для машиниста |

0,02 |

10,6 |

0,21 |

7-43 |

0-15 |

||

|

для такелажников |

0,02 |

21,2 |

0,42 |

10-44 |

0-21 |

||

|

п. 23а + б прим. 1 К = 1,12 |

Подача гравия на кровлю башенным краном: |

|

|

|

|

|

|

|

для машиниста |

м3 |

15,3 |

0,106 |

1,62 |

0-07,6 |

1-16 |

|

|

для такелажников |

" |

15,3 |

0,212 |

3,24 |

0-10,5 |

1-61 |

|

|

ИТОГО: |

|

|

|

102,73 |

|

58-05 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 3

ИЗГОТОВЛЕНИЕ СБОРНОГО КРОВЕЛЬНОГО КОВРА ИЗ АРМОГИДРОБУТИЛА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта (ТК) разработана на изготовление составного кровельного ковра из рулонного полимерного материала армогидробутила и подкладочного слоя - пергамина размером на блок-секцию 9-этажного жилого дома серии 125.

1.2. В состав работ, рассматриваемых картой входят:

раскатка и нарезка полотнищ армогидробутила и подкладочного материала - пергамина;

склейка защитного слоя из пергамина;

склейка полотнищ из армогидробутила;

намотка ковра на кассету-траверсу.

1.3. Работы выполняются в специальном помещении (рис. 1) при температуре не ниже +18 °С.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОВРА

2.1. До начала производства работ по склейке ковра должны быть выполнены следующие работы:

завезены необходимые материалы;

подготовлена поверхность площадки для устройства составного ковра из одного слоя армогидробутила и пергамина;

рабочие ознакомлены с технологией и организацией работ и обучены безопасным методам труда.

2.2. Для изготовления ковра кровли применяются:

для гидроизолирующего слоя - армогидробутил марки АК-7 (ТУ 21-27-96-82);

для подстилающего слоя - пергамин кровельный марки П-350 (ГОСТ 2697-75);

бутилкаучуковая мастика МБК (ТУ 21-27-90-80).

2.3. Работы по изготовлению отдельных ковров выполняются в определенной технологической последовательности:

разметка габаритов ковра на стеллаже;

склейка нижнего подстилающего слоя ковра из пергамина;

склейка гидроизоляционного слоя из нескольких рулонов армогидробутила с одновременной приклейкой его к подстилающему слою из пергамина;

намотка ковра на кассету-траверсу.

Рис. 1. План цеха для склейки ковров кровли:

1 - венткамера; 2 - инструментальная; 3 - кладовая; 4 - пожарный пост; 5 - станок для размотки рулонов; 6 - емкость для отходов; 7 - контейнерная площадка; 8 - пожарный пост; 9 - площадка для хранения кровельных ковров

2.4. После разметки габаритов ковра, полотнища пергамина и армогидробутила раскраивают. Нарезанные полотнища скатывают в рулоны и укладывают в зоне производства работ.

2.5. Соединение каждого последующего полотнища с предыдущим в продольных и поперечных стыках осуществляется на мастике с нахлестом 100 мм. Стыки полотнищ по длине располагаются со смещением по отношению к стыкам нижнего слоя.

2.6. При склейке полотнищ армогидробутила мастика одновременно наносится на нахлестку и на пергамин полосой шириной 200 мм, при этом обеспечивается соединение гидроизоляционного слоя с подстилающим.

Места стыковки полотнищ армогидробутила усиливаются сверху прокладками из армогидробутила шириной 100 мм (рис. 2).

2.7. Мастику на склеиваемые поверхности наносят с помощью валика или кисти. Стыки полотнищ прикатывают катком.

2.8. Каждую часть составного ковра изготавливают отдельно, транспортируют на крышу, расстилают и склеивают между собой.

2.9. Работы по изготовлению ковров выполняет звено кровельщиков из 3-х человек:

один кровельщик 4-го разряда,

два кровельщика 3-го разряда.

3. МЕТОДЫ И ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОИЗВОДСТВА РАБОТ

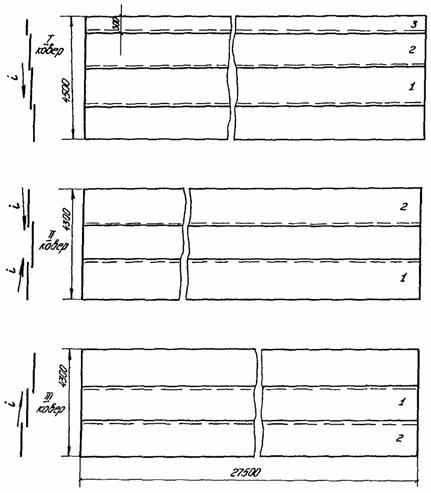

3.1. Склейку полотнищ армогидробутила в ковры следует производить в соответствии со схемой (рис. 3).

Кровельщики 1, 2 и 3 с помощью рулетки размечают на стеллаже габариты ковра.

Кровельщики 1 и 2 устанавливают рулон с армогидробутилом в станок для размотки рулонов и подают конец полотнища кровельщику 3, который по их указанию раскручивает рулон, совмещая конец полотнища с риской на стеллаже, соответствующей длине ковра.

Кровельщик 1 удерживает рулон армогидробутила, а кровельщик 2 отрезает полотнище ножом. Раскроенные на заготовки полотнища армогидробутила кровельщики 1, 2 и 3 скатывают в рулоны.

Кровельщики 2 и 3 берут из штабеля, размещенного в зоне работ, рулоны пергамина и укладывают их в ряд у места начала склейки.

Рис. 2. Склейка кровельного ковра:

1 - полосовые прокладки; 2 - мастика; 3 - подстилающий слой из пергамина; 4 - полотнища армогидробутила

Кровельщики 2 и 3 устанавливают необходимую величину нахлестки, раскатывают рулон пергамина на длину 10 - 12 м, примеряют по месту наклейки и скатывают его. Кровельщик 1 валиком наносит мастику на кромку полотнища пергамина шириной, равной нахлесту 100 мм.

Рис. 3. Схема склейки полотнищ армогидробутила в ковры на секцию жилого дома:

1, 2, 3 - последовательность склейки; i - направление стока воды

Кровельщик 2, раскатывая рулон, приклеивает полотнище, а кровельщик 3 прикатывает стык полотнищ катком.

3.2. Методы производства работ при склейке гидроизоляционного слоя из армогидробутила такие же, как и при склейке подстилающего слоя.

После склейки гидроизоляционного слоя кровельщик 1 валиком наносит мастику на швы нахлестки полотнищ армогидробутила, кровельщик 2 раскатывает и приклеивает заранее заготовленные ленты из армогидробутила шириной 100 мм, а кровельщик 3 прикатывает их катком. После этого ковер наматывают с помощью намоточного устройства на кассету - траверсу и маркируют (рис. 4).

3.3. Операционный контроль качества должен выполняться в соответствии с требованиями СНиП 3.01.01. (табл. 1).

4. ТЕХНИКА БЕЗОПАСНОСТИ

4.1. При выполнении работ, связанных с изготовлением гидроизоляционных ковров необходимо соблюдать правила техники безопасности СНиП III-4-80 «Техника безопасности в строительстве».

К работе с полимерными материалами и мастиками допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и обученные приемам работ с данными материалами.

4.2. При работе с бутилкаучуковой мастикой необходимо пользоваться бензостойкими перчатками, респираторами РПГ-67А и защитными очками.

4.3. Помещение, где ведутся работы по склейке ковров, должно быть оборудовано общеобменной вентиляцией (приточной и вытяжной) и обеспечено комплектом средств пожаротушения (ящик с песком, пенными огнетушителями, лопатами, баграми, асбестовым полотном и др.).

4.4. Мастика должна содержаться в закрытой таре и храниться в складском помещении.

4.5. При производстве работ строго запрещается пользоваться открытым огнем, курить и производить работы, связанные с искрообразованием.

4.6. При маркировке ковра запрещено применять нитрокраски и нитроэмали.

4.7. В помещении, где производится склейка ковров запрещается находиться посторонним лицам.

Рис. 4. Маркировочный трафарет

Таблица 1

Схема пооперационного контроля качества выполнения работ

|

Состав операций |

Способ выполнения |

Время |

|

|

Подготовительные работы |

Качество армогидробутила. Отсутствие дыр, разрывов и складок |

Визуально |

До начала работы |

|

Соответствие мастики нормативам |

Паспорт |

То же |

|

|

Правильность разметки габаритов ковра |

Рулетка стальная |

-"- |

|

|

Склейка ковра кровли |

Соблюдение последовательности склейки полотнищ. Правильность и величина выполнения нахлестки. Тщательность прикатки швов |

Визуально. Стальной метр |

В процессе выполнения работ |

|

Приемка склеенного ковра |

Внешний вид, прочность склейки |

Визуально. Выборочный пробный отрыв места склейки |

В ходе и после окончания работ |

|

Правильность маркировки |

Визуально |

|

5. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Затраты труда, чел.-дн.: на весь объем работ............................................................. 6,95

на 100 м2............................................................................. 2,05

Выработка на одного рабочего в смену, м2................................................................ 48,7

Стоимость затрат труда, руб........................................................................................ 31,63

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

6.1. Потребность в основных материалах и полуфабрикатах на один ковер площадью 338,5 м2 приведена в таблице 2.

Таблица 2

|

Марка ГОСТ |

Ед. изм. |

Кол-во |

|

|

Армогидробутил |

АК-7 ТУ 21-27-96-82 |

м2 |

432 |

|

Пергамин кровельный |

П-350 ГОСТ 2697-83 |

м2 |

390 |

|

Мастика бутилкаучуковая |

МБК ТУ 21-27-80-80 |

кг |

296 |

6.2. Потребность в машинах, оборудовании, инструментах и приспособлениях приведена в таблице 3.

Таблица 3

|

Марка, тип, калькодержатель |

Кол-во, шт |

Техническая характеристика |

|

|

1 |

2 |

3 |

4 |

|

Контейнер для полимерных рулонных материалов |

РЧ 5660 СКБ «Кассетдеталь»1 |

4 |

|

|

Кассета-траверса для намотки ковра кровли |

Проект 20 25.00.000 ЦНИИОМТП |

4 |

Грузоподъемность 1 т |

|

Станок для размотки рулонов |

Трест Оргтехстрой г. Сыктывкар2 |

1 |

Ручной привод масса 76 кг |

|

Намоточное устройство |

Проект 2027.00.000 цНииомтП |

1 |

|

|

Ведро с крышкой |

|

2 |

υ = 13 л |

|

Валик с телескопическими универсальными удлинителями |

ВМ-100 ВМ-200 ГОСТ 10831-80 |

1 1 |

|

|

Кисть малярная |

КМА-2 ГОСТ 10597-80 |

1 |

|

|

Каток для прикатки швов |

Трест Оргтехстрой г. Сыктывкар |

2 |

Масса 10 кг |

|

Ножницы обойные |

РЧ 221 ВНИИСМИ3 Минстройдормаш |

2 |

|

|

Нож кровельный |

ТУ 35-1175-80 |

1 |

|

|

Рулетка металлическая |

РС-20 ГОСТ 7502-80 |

1 |

Длина 20 м |

|

Метр складной металлический |

|

3 |

|

|

Шнур капроновый |

|

1 |

Длина 30 м |

|

Респиратор |

РПГ-67А |

3 |

|

|

Очки защитные |

|

3 |

|

Примечания. Рабочие чертежи можно получить по адресу:

1. 119034, Москва, Соймоновский пр., 7.

2. 167610, г. Сыктывкар, ул. Интернациональная, 106.

3. 141400, г. Химки Московской обл., Ленинградская ул., д. 29.

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА (на один ковер площадью 338,5 м2)

Таблица 4

|

Обоснование |

Работы |

Ед. изм. |

Объем работ |

Норма времени на единицу изм. чел.-ч. |

Затраты труда на весь объем работ, чел.-ч. |

Расценки на единицу измерения, руб.-коп |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

ЕНиР § 11-35 № 1а К = 1,08 |

Склейка ковра из полотнищ пергамина (защитный слой) |

100 м |

3,16 |

8,5 |

26,7 |

4-72 |

14-92 |

|

ЕНиР § 11-35 № 1а + б К = 1,08 |

Склейка ковра из армогидробутила с усилением стыков прокладками |

100 м |

2,37 |

12,7 |

30,1 |

7-05 |

16-71 |

|

ИТОГО: |

|

|

|

56,8 |

- |

31-63 |

|

СОДЕРЖАНИЕ