| Информационная система |  |

|

Открытое акционерное общество Проектно-конструкторский и

технологический ОАО ПКТИпромстрой |

УТВЕРЖДАЮ

Генеральный директор, к.т.н.

_____________ С.Ю. Едличка

«05» сентября 2001 г.

ИНСТРУКЦИЯ

ПО ОПРЕДЕЛЕНИЮ ГОДНОСТИ

ИЗВЛЕЧЕННОГО ШПУНТА

ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ

Главный инженер

_____________ А.В. Колобов

Заместитель ген. директора, к.т.н.

_____________ В.В. Шахпаронов

Начальник отдела

_____________ Б.И. Бычковский

В инструкции приведена номенклатура и технические характеристики шпунта, применяемого на объектах Московского строительного комплекса, описаны методы контроля и отбраковки извлеченного шпунта с учетом механических повреждений и коррозии металла, даны рекомендации по транспортированию и складированию извлеченного шпунта, а также требования техники безопасности и охраны труда.

Инструкция (новая редакция) составлена ОАО ПКТИпромстрой, лабораторией совершенствования организации и технологии строительства (отдел 41):

Бычковский Б.И. - руководитель разработки и нормоконтроль;

Ярымов Ю.А. - ответственный исполнитель;

Покровская Е.В. - разработка разделов инструкции, компьютерная обработка и графика;

Шахпаронов В.В., к.т.н., - научно-методическое руководство и редактирование;

Едличка С.Ю., к.т.н., заслуженный строитель РФ - общее руководство разработкой технологических карт.

СОДЕРЖАНИЕ

1 ОБЩИЕ УКАЗАНИЯ

1.1 Основным нормативным документом, регламентирующим устройство шпунтовых ограждений, является СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты».

1.2 Настоящая Инструкция содержит правила, методы и приемы, которыми следует руководствоваться при извлечении и определении годности шпунта, контроле и отбраковке шпунта, транспортировке и хранении.

1.3 Областью применения Инструкции являются применяемые на стройках Москвы в качестве шпунтового ограждения металлические изделия, номенклатура и технические характеристики которых приведены в разделе 2.

1.4 В соответствии с приказом № 368 от 10.11.86 г. «Об экономии проката черных металлов и труб для шпунтованных ограждений на объектах Главмоспромстроя» выполнение всех работ по забивке, извлечению и повторному использованию шпунта возложено на трест Мосфундаментстрой-4.

2 НОМЕНКЛАТУРА И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЯЕМОГО В СТРОИТЕЛЬСТВЕ ШПУНТА

2.1 На объектах Московского строительного комплекса применяют следующие виды шпунта:

- металлические двутавровые балки № 20, 24, 30, 36, 40, 45, 50, 55, 60 по ГОСТ 8239-89;

- металлический шпунт «Ларсен» типа Y и IY по ТУ 14-1-4-71;

- трубы металлические по ГОСТ 8732-78*.

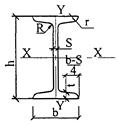

2.2 Номинальные размеры двутавров, площадь поперечного сечения и масса металлических двутавровых балок должны соответствовать приведенным в таблице 1.

Таблица 1 - Сортамент используемых двутавровых балок

|

Масса 1 м, кг |

Площадь сечения, см2 |

Размеры, мм |

Эскиз |

||||||

|

h |

b |

s |

t |

R |

r |

||||

|

не более |

|||||||||

|

20 |

21,00 |

26,8 |

200 |

100 |

5,2 |

8,4 |

9,5 |

4,0 |

|

|

24 |

27,30 |

34,8 |

240 |

115 |

5,6 |

9,5 |

10,5 |

4,0 |

|

|

30 |

36,50 |

46,5 |

300 |

135 |

6,5 |

10,2 |

12,0 |

5,0 |

|

|

36 |

48,60 |

61,9 |

360 |

145 |

7,5 |

12,3 |

14,0 |

6,0 |

|

|

40 |

57,00 |

72,6 |

400 |

155 |

8,3 |

13,0 |

15,0 |

6,0 |

|

|

45 |

66,50 |

84,7 |

450 |

160 |

9,0 |

14,2 |

16,0 |

7,0 |

|

|

50 |

78,50 |

100,0 |

500 |

170 |

10,0 |

15,2 |

17,0 |

7,0 |

|

|

55 |

92,60 |

118,0 |

550 |

180 |

11,0 |

16,5 |

18,0 |

7,0 |

|

|

60 |

108,00 |

138,0 |

600 |

190 |

12,0 |

17,8 |

20,0 |

8,0 |

|

|

где h - высота двутавра; b - ширина полки; s - толщина стенки; t - средняя толщина полки; R - радиус внутреннего закругления; r - радиус закругления полки. |

|||||||||

2.3 По точности прокатки двутавровые балки изготавливают:

- повышенной точности - Б;

- обычной точности - В.

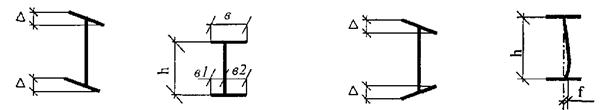

2.4 Предельные отклонения по номинальным размерам и от правильной геометрической формы двутавровых балок не должны превышать величин, указанных на рисунке 1 и в таблице 2:

в1 - ширина укороченного фланца; в2 - ширина удлиненного фланца; Δ - перекос полки; f - прогиб стенки, h - высота.

Рисунок 1 - Предельные отклонения по форме поперечного сечения

Таблица 2 - Предельные отклонения по номинальным размерам двутавра

|

Размер |

Предельные отклонения, мм, при точности прокатки |

||

|

повышенной |

обычной |

||

|

Высота h |

До 140 свыше 140 - 180 |

±2,0 |

±2,0 ±2,5 |

|

свыше 180 - 300 свыше 300 - 360 |

± 3,0 |

±3,0 ±3,5 |

|

|

свыше 360 - 600 |

+ 4,0 |

±4,0 |

|

|

Ширина полки в |

До 73 свыше 73 - 90 свыше 90 - 135 |

±2,0 |

±2,0 ±2,5 ±3,0 |

|

свыше 135 - 155 свыше 155 |

± 3,0 |

±3,5 ±4,0 |

|

|

Толщина полки t* |

До 7,5 свыше 7,5 - 8,9 свыше 8,9 - 10,7 |

-0,4 -0,5 -0,6 |

-0,7 -0,7 -0,8 |

|

свыше 10,7 - 12,3 свыше 12,3 - 14,2 свыше 14,2 - 15,2 |

-0,7 -0,8 -0,9 |

-1,0 |

|

|

свыше 15,2 |

-1,0 |

-1,2 |

|

|

Перекос полки Δ при ширине в |

От 55 до 190 |

Не более 0,0125в |

Не более 0,02в |

|

Отклонение от симметричности δ δ = (в1 - в2)/2 при ширине в |

До 73 свыше 73 - 90 свыше 90 - 135 |

2,0 |

2,0 2,5 3,0 |

|

свыше 135 - 145 свыше 145 |

3,0 |

3,5 4,0 |

|

|

Длина |

До 8 м |

+40 |

+40 |

|

свыше 8 м |

К допуску +40 прибавлять по 5 мм на каждый метр длины св. 8 м |

+80 |

|

|

* Плюсовые отклонения ограничиваются предельными отклонениями по массе |

|||

2.5 Кривизна двутавра не должна превышать 0,2 % длины, а прогиб стенки f не должен превышать 0,15s. Уклон внутренних граней полок должен быть 6 - 12 %.

2.6 Притупление наружных кромок полок двутавров повышенной точности не должно превышать 2,2 мм, для двутавров обычной точности - не контролируется.

2.7 Несимметричность фланцев полок балок относительно вертикальной оси не должна превышать 1/2 суммы предельных отклонений по ширине полки.

2.8 Двутавровые балки изготовляются длиной от 4 м до 12 м. По требованию заказчика допускается изготовление двутавров длиной свыше 12 метров.

2.9 Отклонения по массе 1 м двутавра не должны превышать плюс 3, минус 5 %.

По согласованию изготовителя с потребителем отклонение по массе без контроля толщины полок и стенки двутавра не должно превышать плюс 3, минус 3 % для двутавров до № 16 и плюс 2,5, минус 2,5 % для двутавров свыше 16.

2.10 Контроль размеров производится на расстоянии не менее 500 мм от торца профиля. Высота двутавра контролируется в плоскости У-У.

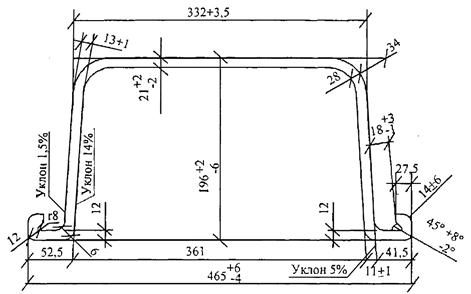

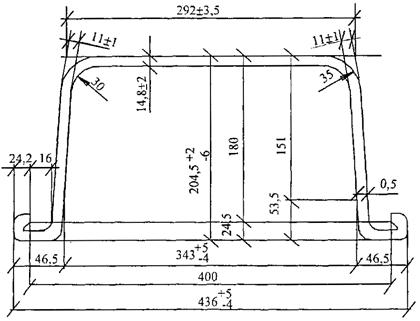

2.11 Шпунты «Ларсен-IY» и «Ларсен-Y», геометрические размеры которых представлены на рисунке 2, поставляются на объекты Московского строительного комплекса длиной 8 - 12 м по ТУ 14-1-4-71.

«Ларсен-Y»

Площадь сечения 127,8 см2

Масса 1 м 100,0 кг

«Ларсен-IY»

Площадь сечения 94,3 см2

Масса 1 м 74,0 кг

Рисунок 2 - Геометрические размеры шпунтов

2.12 Допускаемая местная кривизна профиля не должна превышать 10 мм на 1 м. Общая кривизна не должна превышать 0,6 % длины сваи.

2.13 На наружной поверхности шпунта, в торцах и в замковой части не должно быть трещин, закатов, плен и расслоений. Местные дефекты удаляют продольно-пологой вырубкой или зачисткой, причем в местах вырубки или зачистки размеры шпунта не должны выходить за пределы минимально допустимые.

Поперечная вырубка или зачистка не допускаются. Допускаются без зачистки отдельные царапины, вмятины, раковины, мелкие плены, закаты и рябизна в пределах, допускаемых отклонений по размерам.

2.14 Трубы по длине изготавливаются:

- немерной длины - в пределах от 4 до 12,5 м;

- мерной длины - в пределах немерной;

- длины, кратной мерной - в пределах немерной длины с припуском на каждый рез по 5 мм.

По соглашению заказчика с изготовителем трубы изготавливают длиной, выходящей за пределы немерной длины.

2.15 Металлические трубы мерной длины и длины, кратной мерной, не должны иметь предельные отклонения по длине, превышающие +10 мм - при длине до 6 м; +15 мм - при длине свыше 6 м или с наружным диаметром более 152 мм.

2.16 Кривизна любого участка трубы на 1 м длины не должна превышать

1,5 мм - для труб с толщиной стенки до 20 мм;

2,0 мм - для труб с толщиной стенки свыше 20 до 30 мм;

4,0 мм - для труб с толщиной стенки свыше 30 мм.

2.17 По требованию потребителя трубы должны поставляться по внутреннему диаметру и по толщине стенки, а также по наружному и внутреннему диаметрам и по разностенности.

Предельные отклонения по параметрам труб устанавливает ГОСТ 8732-78*, если таковые не установлены соглашением изготовителя с потребителем.

3 МАШИНЫ, ОБОРУДОВАНИЕ И ПРИСПОСОБЛЕНИЯ ДЛЯ ИЗВЛЕЧЕНИЯ ШПУНТА

3.1 Извлечение шпунта из ограждения разрешается только после устройства фундаментов и обратной засыпки пазух котлована в строгом соответствии с технологической схемой и календарным графиком производства работ.

3.2 Шпунт следует извлекать с помощью специального оборудования, применение которого согласовано с Госгортехнадзором, способного развивать выдергивающие усилия в 1,5 раза превышающие усилия, определенные при пробном извлечении шпунта в данных или аналогичных условиях. Скорость подъема шпунта при их извлечении не должна превышать 3 м/мин в песках и 1 м/мин в глинистых грунтах.

3.3 В строительных организациях для извлечения металлического шпунта используют оборудование фирмы Крупп Хандель Гмох (ФРГ), в комплект которого входят:

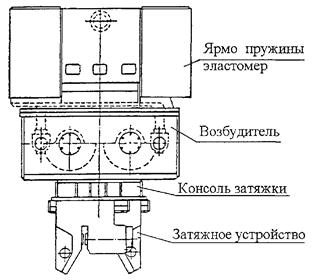

- вибратор марки MS-25H, представленный на рисунке 3;

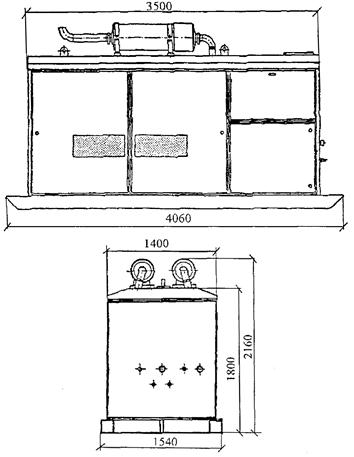

- дизельный приводной агрегат марки MS-A245, представленный на рисунке 4.

Технические характеристики указанного оборудования представлены в таблицах 3 и 4.

Импортное оборудование используют совместно с отечественным грузоподъемным механизмом, оборудованным опорной направляющей конструкции УМ-38.

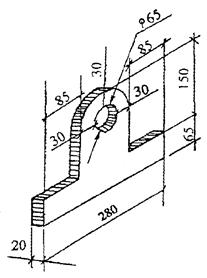

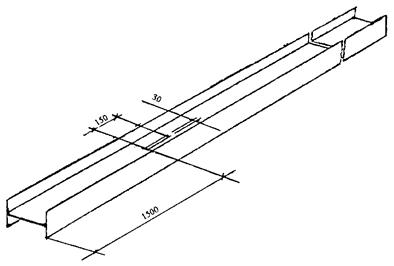

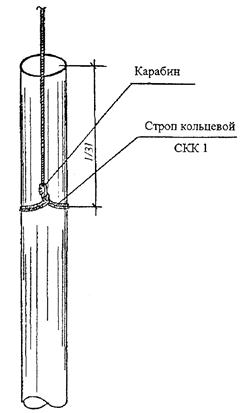

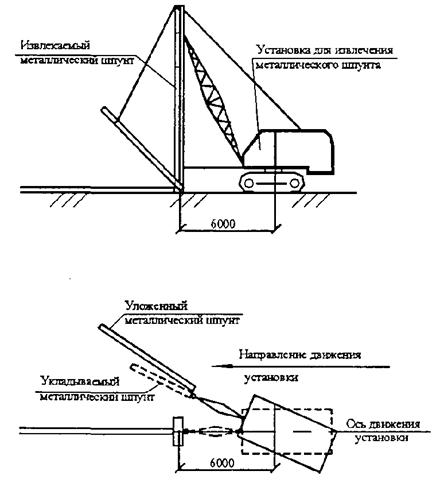

3.4 Извлеченный металлический шпунт стропят с помощью карабина за специальную съемную монтажную петлю, устанавливаемую в вырезанное отверстие согласно рисункам 5, 6, а металлические трубы - кольцевым стропом СКК1 согласно рисунку 7. Поворотом стрелы шпунт переносят на специально отведенное место и укладывают согласно рисунку 8 для отбраковки.

3.5 При необходимости извлеченный шпунт очищают от грунта, загрязнений и ржавчины, а в случае искривления и (или) забивки полостей замков его необходимо протащить на стенде через двухметровый шаблон, после чего он должен быть осмотрен и отбракован. Отбраковку и определение годности шпунта для повторного использования осуществляют назначенные приказом по организации: представитель строительной лаборатории, ответственное лицо за организацию антикоррозионной службы и производитель работ.

3.6 Работы по отбраковке, складированию и транспортированию извлеченного шпунта производят в строгом соответствии со СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты» и СНиП 16-01-01 «Безопасность труда в строительстве. Часть 1. Общие требования».

Рисунок 3 - Вибратор MS-25H

Таблица 3 - Технические характеристики вибратора MS-25H:

|

Наименование |

Ед. изм. |

Показатели |

|

|

1 |

Центробежная сила макс. |

т (кН) |

70 (700) |

|

2 |

Момент эксцентрика макс. |

кг. м (Нм) |

25 (250) |

|

3 |

Ступени момента эксцентрика |

кг. м (Нм) |

25, 19, 16 (250, 190, 160) |

|

4 |

Частота колебаний макс. |

мин-1 |

1750 |

|

5 |

Тяговое усилие макс. |

т (кН) |

24 (240) |

|

6 |

Масса |

т |

около 5,3 |

3.7 После отбраковки и сортировки шпунт укладывают на деревянные подкладки в штабели для последующего транспортирования к месту назначения. Транспортировку отобранного шпунта на стройплощадку или базу УПТК осуществляют при наличии соответствующей документации с последующим складированием на специально отведенной площадке, а бракованного шпунта - на базы Вторчермета.

Рисунок 4 - Дизельный приводной агрегат MS-A245

Таблица 4 - Технические характеристики агрегата MS-A245

|

Наименование |

Ед. изм. |

Показатели |

|

|

1 |

Мощность |

кВт |

247 |

|

2 |

Число оборотов |

мин-1 |

2300 |

|

3 |

Производительность агрегата |

л/мин |

380 |

|

4 |

Давление р макс. |

бар |

350 |

|

5 |

Дизельный бак |

л |

460 |

|

6 |

Масляный бак |

л |

225 |

|

7 |

Масса |

т |

3,8 |

Рисунок 5 - Съемная монтажная петля

Рисунок 6 - Разметка отверстия в металлическом шпунте под съемную монтажную петлю

Рисунок 7 - Схема строповки металлических труб при укладке для отбраковки

Рисунок 8 - Схема складирования металлического шпунта для отбраковки

4 МЕТОДЫ КОНТРОЛЯ И ОТБРАКОВКИ ШПУНТА С УЧЕТОМ МЕХАНИЧЕСКИХ ПОВРЕЖДЕНИЙ И КОРРОЗИИ МЕТАЛЛА

4.1 Извлеченный шпунт необходимо подвергнуть визуальному осмотру и контрольным обмерам, а затем определить годность для повторного использования.

4.2 Состояние извлеченного шпунта зависит от грунта, из которого извлечен шпунт, времени нахождения шпунта в грунте, агрессивности грунтовых вод, наличия блуждающих токов и других факторов.

4.3 Перед осмотром и контрольными обмерами извлеченный шпунт необходимо очистить скребком и металлической щеткой от грунта и загрязнений и положить на выровненную площадку на деревянные подкладки. В местах замеров толщины полок и стенок зачистку поверхности производят до появления металлического блеска.

4.4 Проверку линейных размеров шпунта производят с помощью измерительных инструментов, представленных в таблице 5.

Таблица 5 - Измерительные приборы и инструменты

|

Наименование |

Назначение |

ГОСТ, ТУ или № чертежа |

|

|

1 |

Угольник металлический |

Для проверки отклонений углов и прямолинейности стенок и полок двутавров и шпунта «Ларсен-IY, Y» |

Габариты, мм 500´2400 |

|

2 |

Рулетка металлическая |

Для линейных измерений металлических шпунтов |

РЗ-20 |

|

3 |

Напильник ромбический |

Для зачистки шпунтов от коррозии в местах замера толщин сечений |

|

|

4 |

Щетка стальная прямоугольная |

Для очистки поверхности извлеченных шпунтов в местах замера толщин сечений |

ТУ 494-01-104-76 |

|

5 |

Штангенциркуль |

Для измерения толщины стенок металлических шпунтов |

ШТЦ1 |

|

6 |

Кронциркуль со шкалой |

Для измерения толщины стенок шпунта в труднодоступных местах |

- |

|

7 |

Метр складной металлический |

Для определения отклонений от проектных размеров |

Выпускается серийно |

|

8 |

Нивелир с треногой |

Для определения отклонений от проектных размеров |

|

|

9 |

Скребок |

Для очистки извлеченного шпунта |

4.5 Контрольные замеры толщины полок и стенок извлеченного шпунта следует производить на расстоянии не менее 500 мм от торцов и через каждые 2 метра по длине шпунта.

4.6 После осмотра шпунта и определения соответствия его геометрических параметров требуемым величинам на шпунт краской наносят порядковый маркировочный номер, являющийся знаком годности шпунта для повторного использования. Шпунт считается бракованным, если фактические толщины сечений при инструментальных замерах меньше допустимых минимальных величин по ГОСТу. На забракованном шпунте наносится краской надпись «БРАК».

4.7 На строительной площадке у представителя лаборатории строительной организации должен находиться журнал учета и регистрации извлеченного шпунта, составленный по форме приложения А.

После каждой смены составляется акт отбраковки извлеченного шпунта по форме приложения Б.

4.8 Извлеченный шпунт может иметь следующие дефекты:

- деформированные торцы, полки, стенки;

- изгиб шпунта по его длине;

- ослабление сечения шпунта от коррозии металла.

4.9 При отбраковке шпунта, в случае, когда дефект распространен на небольшой протяженности по длине, поврежденную часть отрезают.

4.10 На строительной площадке необходимо предусмотреть размещение штабеля годного для повторного использования шпунта и штабеля отбракованного шпунта с указанием соответствующих табличек.

4.11 Шпунт, годный для повторного применения, вывозят на склад строительного управления или склад УПТК и складируют на специально отведенной площадке.

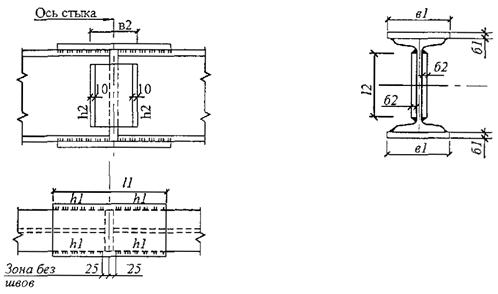

4.12 При необходимости стыковки шпунта стык должен выполняться равнопрочным основному сечению согласно рисунку 9. Сварные соединения должны удовлетворять требованиям таблицы 6. Марка стали элементов и накладок Ст.3. Сварочные работы выполняются электродами типа Э-42А.

Рисунок 9 - Сварной стык двутавровых балок при наращивании шпунта

Таблица 6 - Характеристика сварных швов

|

Накладные по полкам |

Накладные по стенке |

|||||||

|

сечение в1´б1 |

длина l1 |

масса 1 шт. в кг |

высота шва, h1 |

сечение в2´б2 |

длина l2 |

масса 1 шт. в кг |

высота шва, h2 |

|

|

20 |

120´8 |

440 |

3,32 |

5 |

100´8 |

160 |

1,01 |

6 |

|

24 |

140´10 |

550 |

6,04 |

5 |

100´8 |

190 |

1,20 |

6 |

|

30 |

160´10 |

680 |

8,54 |

5 |

100´10 |

240 |

1,86 |

8 |

|

36 |

170´12 |

720 |

11,53 |

6 |

100´10 |

300 |

2,36 |

8 |

|

40 |

190´12 |

640 |

11,45 |

8 |

100´10 |

330 |

2,60 |

10 |

|

45 |

190´14 |

700 |

14,60 |

8 |

100´10 |

380 |

2,98 |

10 |

|

50 |

210´14 |

700 |

18,20 |

8 |

120´12 |

420 |

4,75 |

10 |

|

55 |

220´16 |

740 |

20,50 |

10 |

120´12 |

470 |

5,30 |

12 |

|

60 |

240´16 |

840 |

25,30 |

10 |

120´12 |

510 |

5,75 |

12 |

|

Примечание - Стык на рисунке 9 варить электродами Э-42А с отжигом шва. |

||||||||

4.13 Шпунт создаваемого оборотного фонда, а также вновь поступающий шпунт, является инвентарным. Для возможности многократного использования его необходимо подвергнуть противокоррозионной защите.

4.14 Шпунт с надписью «БРАК» подлежит складированию и хранению в отдельно отведенных местах. Вопрос его дальнейшего использования решается после определения степени коррозии сечения и фактической несущей способности по рекомендации и методике, разработанной с привлечением НИИ организаций для конкретного случая.

5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ ИЗВЛЕЧЕННОГО ШПУНТА

5.1 Отсортированный и пригодный для дальнейшего использования шпунт, а также бракованный шпунт транспортируется к месту назначения автомобильным транспортом.

5.2 Шпунт следует укладывать на транспортное средство поштучно на деревянные подкладки толщиной не менее 150 мм.

5.3 Для перевозки шпунта длиной до 3 метров рекомендуется использовать автомобили ЗИЛ-131, Урал-375Д, ЗИЛ-130 грузоподъемностью 6 т.

Для перевозки шпунта длиной от 6 до 8 м рекомендуется использовать прицепы-роспуски 1-ПР-5М, ТМЗ-804, 1-Р-5А грузоподъемностью 5 т с грузовыми автомобилями ЗИЛ-164А или ЗИЛ-130, оборудованными кониками.

Для перевозки шпунта длиной до 13 м рекомендуется использовать прицеп-роспуск ТМЗ-802 грузоподъемностью 8 т с грузовыми автомобилями ЗИЛ-130, оборудованный коником, а также прицепы-роспуски ГКБ-9383; 2-Р-15А, ТМЗ-803 грузоподъемностью 15 т с тягачами МАЗ-509А и КраЗ-255Л, оборудованными кониками.

5.4 При погрузке, транспортировании, разгрузке и хранении шпунта должны приниматься меры, исключающие возможность повреждения и загрязнения шпунта.

5.5 Шпунт хранится в штабелях на открытом складе. Площадь склада под шпунт из двутавровых металлических балок и типа «Ларсен» определяется из расчета хранения 30-дневного запаса и использования 1,2 - 1,8 м2 на 1 т указанного типа шпунта. Площадь склада под шпунт из металлических труб диаметром 150 ¸ 400 мм определяется из расчета хранения 13-дневного запаса хранения и использования 1,7 - 2,1 м2 на 1 т.

5.6 Склад должен иметь сквозной или круговой проезды шириной не менее 3,5 м для транспортных или грузоподъемных средств с основанием из бетонных плит. Расстояние от проезда до ближайшего стеллажа со шпунтом должно быть не менее 0,5 - 0,7 м. Для осмотра и строповки шпунта должны оставаться проходы шириной 1 - 2 м.

5.7 Для хранения шпунта используются стальные стоечные стеллажи. Высота штабеля двутавровых шпунтов и типа «Ларсен» должны быть не более 1,5 м; высота штабеля труб - не более 2 м с обязательной установкой боковых опор для предотвращения раскатывания труб.

5.8 Шпунт хранится в штабелях по типоразмерам, на плоских подкладках толщиной 200 мм. Соприкасающуюся с землей поверхность подкладок антисептируют. Расстояние между прокладками устанавливают, исходя из недопустимости прогибов шпунта.

По высоте штабеля укладываются плоские прокладки на одной вертикали с подкладками.

5.9 Погрузочно-разгрузочные работы выполняются звеном, состоящим из машиниста крана и 3-х такелажников. Шпунты, в зависимости от типоразмеров, стропятся по несколько штук вместе или каждый в отдельности. Между острыми ребрами отдельных элементов устанавливаются прокладки, предохраняющие стропы от истирания. Захватные приспособления на стропах снабжаются замыкающими устройствами.

Строповка и расстроповка шпунта проводится при их устойчивом опирании на месте складирования или в автомашине.

6. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

6.1 При выполнении работ по извлечению шпунта необходимо соблюдать требования, изложенные в СНиП III-4-80* «Техника безопасности в строительстве» и СНиП 16-01-01 «Безопасность труда в строительстве. Часть 1. Общие требования».

6.2 Все рабочие, занятые на этих работах, должны пройти инструктаж по технике безопасности на рабочем месте, при работе с механизмами, инструментами, материалами.

6.3 Все рабочие должны быть обеспечены спецодеждой, спецобувью и другими средствами индивидуальной защиты.

Все лица, находящиеся на стройплощадке, обязаны носить защитные каски, а занятые извлечением и зачисткой шпунта - еще рукавицы и очки.

6.4 При организации строительной площадки, размещении участков работ, рабочих мест, проездов строительных машин и транспортных средств, проходов для людей следует установить опасные для людей зоны. Опасные зоны должны быть обозначены знаками безопасности и надписями установленной формы.

6.5 Пожарную безопасность на стройплощадке следует обеспечивать в соответствии с требованиями «Правил пожарной безопасности в Российской Федерации» (ППБ-01-93**).

6.6 Электробезопасность на стройплощадке должна обеспечиваться в соответствии с требованиями СНиП 16-01-01.

6.7 При организации строительного производства необходимо осуществлять мероприятия и работы по охране окружающей среды, которые должны включать рекультивацию земель, предотвращение потерь природных ресурсов, предотвращение или очистку вредных выбросов в почву, водоемы и атмосферу.

6.8 На территории проведения работ по извлечению шпунта не допускаются не предусмотренные проектной документацией сведение древесно-кустарниковой растительности и засыпка грунтом корневых шеек и стволов растущих деревьев и кустарников. Для защиты стволов деревьев следует установить защитное ограждение из досок высотой 2 м.

ПРИЛОЖЕНИЕ А

(обязательное)

ФОРМА

ЖУРНАЛА

|

|||||||||||||||

|

Место печати |

Подпись администрации организации, выдавшей журнал Ф. И. О. |

||||||||||||||

|

|

|||||||||||||||

ПРИЛОЖЕНИЕ Б

(обязательное)

ФОРМА АКТА

отбраковки извлеченного шпунта

|

Объект ____________________________________________________________________ наименование Комиссия в составе: _________________________________________________________ (должность, инициалы, фамилия) составила настоящий акт о нижеследующем: 1. _________________________________________________________________________ (описание извлеченного шпунта) 2. _________________________________________________________________________ (основание по отбраковке извлеченного шпунта) 3. Извлечено шпунта всего ____________________________________________________ 4. Количество пригодного шпунта для повторного использования __________________ 5. Количество бракованного шпунта ____________________________________________ 6. Дата начала работ _________________________________________________________ 7. Дата окончания работ ______________________________________________________ _____________________ (подпись) _____________________ (подпись) _____________________ (подпись) |