| Информационная система |  |

ГОСТ 18464-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГИДРОПРИВОДЫ ОБЪЕМНЫЕ

ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 76 «Гидроприводы объемные, пневмоприводы и смазочные системы», Научно-исследовательским и проектно-конструкторским институтом промышленных гидроприводов и гидроавтоматики (НИИГидропривод)

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 10 от 3 октября 1996 г.)

За принятие проголосовали:

|

Наименование национального органа по стандартизации |

|

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главгосинспекция «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 2 февраля 2001 г. № 53-ст межгосударственный стандарт ГОСТ 18464-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2002 г.

4 ВЗАМЕН ГОСТ 18464-87

ГОСТ 18464-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Гидроприводы объемные

Правила приемки и методы испытаний

Hydraulic fluid power.

Hydraulic cylinders.

Acceptance rules and test methods

Дата введения 2002-01-01

1 Область применения

Настоящий стандарт распространяется на поршневые, плунжерные и телескопические гидроцилиндры на номинальное давление до 40 МПа, предназначенные для объемных гидроприводов.

Стандарт устанавливает правила приемки и методы контроля готовой продукции при проведении приемосдаточных, периодических и типовых испытаний.

Стандарт не распространяется на гидроцилиндры для систем автоматического регулирования, вращающиеся гидроцилиндры и гидроцилиндры, предназначенные для эксплуатации в качестве опор.

Требования настоящего стандарта являются обязательными.

Стандарт пригоден для сертификации гидроцилиндров.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 12.2.086-83 Система стандартов безопасности труда. Гидроприводы объемные и системы смазочные. Общие требования безопасности к монтажу, испытаниям и эксплуатации

ГОСТ 33-2000 Нефтепродукты. Прозрачные и непрозрачные жидкости. Определение кинематической вязкости и расчет динамической вязкости

ГОСТ 15108-80 Гидроприводы объемные, пневмоприводы и смазочные системы. Маркировка, упаковка, транспортирование и хранение

ГОСТ 16514-96 Гидроприводы объемные. Гидроцилиндры. Общие технические требования

ГОСТ 17108-86 Гидроприводы объемные и смазочные системы. Методы измерения параметров

ГОСТ 17216-71 Промышленная чистота. Классы чистоты жидкостей

ГОСТ 17411-91 Гидроприводы объемные. Общие технические требования

ГОСТ 17752-81 Гидропривод объемный и пневмопривод. Термины и определения

ГОСТ 22976-78 Гидроприводы, пневмоприводы и смазочные системы. Правила приемки

ГОСТ 24555-81* СГИП. Порядок аттестации испытательного оборудования. Основные положения

ГОСТ 28988-91 Гидроприводы объемные, пневмоприводы и смазочные системы. Вибрационные характеристики, испытания на виброустойчивость и вибропрочность

ГОСТ 29015-91 Гидроприводы объемные. Общие методы испытаний

* На территории Российской Федерации действует Р 8.568-97

3 Определения и обозначения

В настоящем стандарте термины по ГОСТ 17752.

В настоящем стандарте применяют следующие буквенные обозначения параметров:

Араб - площадь поршня в рабочей полости, мм2;

Асл - площадь поршня в сливной полости, мм2;

D - диаметр гидроцилиндра или плунжера, мм;

Di - диаметр гидроцилиндра i-й ступени, мм;

d - диаметр штока, мм;

d1 - диаметр второго штока, мм;

di - диаметр штока i-й ступени, мм;

F - номинальная сила при прямом ходе гидроцилиндра (толкающая), Н;

F´ - номинальная сила при обратном ходе гидроцилиндра (тянущая), Н;

Ктрм - коэффициент жесткости торможения;

рном - номинальное давление в рабочей полости гидроцилиндра, МПа;

рсл - давление в сливной полости гидроцилиндра, МПа;

![]() - давление в сливной полости

i-й ступени, МПа;

- давление в сливной полости

i-й ступени, МПа;

рраб - давление в рабочей полости гидроцилиндра, МПа;

рх - давление холостого хода, МПа;

s - длина полного хода гидроцилиндра, м;

sтрм - длина участка торможения, м;

t - время хода гидроцилиндра, с;

![]() - время прохождения хода

гидроцилиндра s-sтрм, с;

- время прохождения хода

гидроцилиндра s-sтрм, с;

tтрм - время торможения, с;

Dt - время прохождения контролируемого пути торможения при осциллографировании, с;

V - удельный объем выносимой рабочей жидкости, см3/м2;

[V] - допускаемый объем выносимой рабочей жидкости, установленный в стандартах или технических документах на гидроцилиндры конкретного типа, см3/м2;

Vz - объем собранной утечки за z двойных ходов, см3;

VT - теоретический подводимый объем рабочей жидкости при прямом ходе гидроцилиндра, дм3;

Vф - фактический подводимый объем рабочей жидкости при прямом ходе гидроцилиндра, дм3;

V´T - теоретический подводимый объем рабочей жидкости при обратном ходе гидроцилиндра, дм3;

V´ф - фактический подводимый объем рабочей жидкости при обратном ходе гидроцилиндра, дм3;

v - скорость гидроцилиндра, м/с;

vmax - полученное из расшифровки осциллограммы максимальное значение скорости гидроцилиндра на всей длине хода за вычетом участков торможения, м/с;

vmin - полученное из расшифровки осциллограммы минимальное значение скорости гидроцилиндра на всей длине хода за вычетом участков торможения, м/с;

vном - номинальная скорость перемещения поршня (плунжера), м/с;

Dvmax - полученное после расшифровки осциллограммы максимальное изменение скорости гидроцилиндра в пределах всего участка торможения за время Dt;

Dvmin - полученное после расшифровки осциллограммы минимальное изменение скорости гидроцилиндра в пределах всего участка торможения за время Dt;

vT - скорость поршня в конце участка торможения, погашенная жестким упором, м/с;

z - число двойных ходов гидроцилиндра;

z0 - расчетное число двойных ходов, после которого не должно быть каплепадения с уплотняемой поверхности;

δТ - коэффициент неравномерности торможения;

δv - коэффициент неравномерности перемещения поршня (плунжера);

η - общий КПД при прямом ходе гидроцилиндра;

η´ - общий КПД при обратном ходе гидроцилиндра;

ηмех - гидромеханический КПД при прямом ходе гидроцилиндра;

η´мех - гидромеханический КПД при обратном ходе гидроцилиндра.

4 Правила приемки

4.1 Правила приемки - по ГОСТ 22976 и настоящему стандарту.

4.2 Периодическим испытаниям должны подвергаться базовые модели гидроцилиндров, указанные в стандартах или технических документах на изделия или их модификации, если базовые модели серийно не выпускаются.

Результаты испытаний базовых моделей распространяются на их модификации.

4.3 Приемосдаточные испытания гидроцилиндров, изготавливаемых тем же предприятием, что и изделия, на которые устанавливаются гидроцилиндры, допускается проверять на этих изделиях. Объем испытаний следует определять для изделия в целом в соответствии со стандартами или техническими документами на конкретные изделия.

4.4 Гидроцилиндры, предназначенные для работы на рабочих жидкостях различных марок (минеральные масла, синтетические жидкости, жидкости на водной основе и т.д.), при периодических и приемосдаточных испытаниях допускается проверять на одной из жидкостей, указанных в стандартах или технических документах на гидроцилиндры конкретного типа, если гидроцилиндры проверены на всех рабочих жидкостях при других видах испытаний.

4.5 Проверку на виброустойчивость и вибропрочность, если это предусмотрено стандартами или техническими документами на изделие, следует проводить в соответствии с ГОСТ 28988.

4.6 Проверки, проводимые при приемосдаточных и периодических испытаниях, приведены в таблице 1.

Допускается проверять другие параметры, указанные в стандартах или технических документах на гидроцилиндры конкретного типа.

Таблица 1

|

Виды испытания |

Номер пункта |

||

|

Приемосдаточные |

Периодические |

||

|

1 Внешний вид |

+ |

+ |

|

|

2 Габаритные и присоединительные размеры |

- |

+ |

|

|

3 Масса |

- |

+ |

|

|

4 Материал деталей |

- |

+ |

|

|

5 Функционирование |

+ |

+ |

|

|

6 Функционирование при предельных температурах1) |

- |

+ |

|

|

7 Прочность |

+ |

+ |

|

|

8 Продольная устойчивость штока (плунжера)2) |

- |

+ |

|

|

9 Наружная герметичность по неподвижным соединениям |

+ |

+ |

|

|

10 Внутренняя утечка2) |

- |

+ |

|

|

11 Удельный объем выносимой рабочей жидкости через уплотнитель штока (плунжера) |

+ |

+ |

|

|

12 Давление страгивания2) |

- |

+ |

|

|

13 Давление холостого хода |

+ |

+ |

|

|

14 Скорость гидроцилиндра: |

- |

+ |

|

|

минимальная2) |

|

|

|

|

номинальная |

|

|

|

|

максимальная |

|

|

|

|

15 Неравномерность перемещения поршня2) |

+ |

+ |

|

|

16 Номинальная сила гидроцилиндра: |

- |

+ |

|

|

толкающая (при прямом ходе) |

|

|

|

|

тянущая (при обратном ходе) |

|

|

|

|

17 Коэффициент полезного действия: |

|

|

|

|

гидромеханический |

- |

+ |

|

|

общий |

- |

+ |

|

|

18 Ресурс |

- |

+ |

|

|

19 Наработка до отказа |

- |

+ |

|

|

20 Плавность торможения гидроцилиндра2) |

- |

+ |

|

|

21 Ход торможения гидроцилиндра2) |

- |

+ |

|

|

22 Время торможения гидроцилиндра2) |

- |

+ |

|

|

1) Проверку допускается не проводить, если эта характеристика определена или проверена при других видах испытаний. 2) Проверяют, если параметр установлен в стандартах или технических условиях на гидроцилиндры конкретного типа. Примечание - Знак «+» означает проверка проводится, знак «-» - проверка не проводится. |

|||

5 Методы испытаний

5.1 Общие требования

5.1.1 Общие методы испытаний - по ГОСТ 29015.

5.1.2 Измерение параметров и погрешности измерений - по ГОСТ 17108.

5.1.3 Испытания проводят на рабочей жидкости, марка и класс чистоты которой указаны в стандартах или технических документах на гидроцилиндры конкретного типа.

5.1.4 Параметры измеряют при установившемся тепловом режиме, указанном в стандартах или технических документах на гидроцилиндры конкретного типа.

Отклонения температуры рабочей жидкости в гидробаке от указанной в стандартах или технических документах на гидроцилиндры конкретного типа при проведении измерений не должны превышать от минус 2 до плюс 4 °С при периодических испытаниях и от минус 4 до плюс 6 °С при приемосдаточных испытаниях.

5.1.5 Испытания следует проводить на стендах, аттестованных в соответствии с ГОСТ 24555. Типовые схемы стендов приведены в приложениях А и Б.

Если масса или габаритные размеры гидроцилиндров не позволяют проводить проверку на функционирование при предельных температурах в климатических камерах и на виброустойчивость и вибропрочность на вибрационных стендах, то допускается проведение этих проверок в составе конкретного объекта в реальных условиях эксплуатации.

5.1.6 Допускается испытывать гидроцилиндры на стендах с рекуперацией энергии. При этом допускается проверять параметры, обобщенные для двух одновременно испытуемых гидроцилиндров.

Схема стенда для испытания гидроцилиндров с рекуперацией энергии приведена в приложении В.

5.1.7 Стенды должны быть оборудованы кондиционерами рабочей жидкости.

5.1.8 Через 750 ч работы стенда, но не реже одного раза в три месяца, следует проверять кинематическую вязкость рабочей жидкости при температуре 50 °С по ГОСТ 33 и класс ее чистоты по ГОСТ 17216.

5.1.9 Перед проведением периодических и типовых испытаний необходимо проверить соответствие деталей и сборочных единиц гидроцилиндров рабочим чертежам, а также провести микрометрический обмер основных деталей.

5.1.10 Перед проведением испытаний гидроцилиндров необходимо:

- удалить воздух из гидравлической системы испытательного стенда и испытуемого гидроцилиндра;

- подвергнуть гидроцилиндры обкатке, режим которой устанавливается в стандартах или технических документах на гидроцилиндры конкретного типа.

5.1.11 Испытательные стенды и условия проведения испытаний должны соответствовать требованиям безопасности по ГОСТ 12.2.086.

5.2 Проведение испытаний

5.2.1 Внешний вид гидроцилиндров проверяют визуально на соответствие требованиям ГОСТ 17411, ГОСТ 16514, ГОСТ 15108.

5.2.2 Габаритные и присоединительные размеры проверяют универсальными средствами измерений линейных и угловых величин.

5.2.3 Контроль массы - по ГОСТ 29015.

Массу гидроцилиндра определяют взвешиванием без рабочей жидкости, средств консервации и заглушек.

5.2.4 Материалы деталей проверяют по сертификатам.

5.2.5 Функционирование проверяют путем последовательного сообщения полостей (полости) с напорной и сливной магистралями, осуществляя троекратное перемещение штока (плунжера) по всей длине в обе стороны.

Проверку функционирования допускается совмещать с проверкой давлений страгивания и холостого хода.

Проверку функционирования проводят в двух режимах: без нагрузки и при номинальном давлении.

Примечание - При приемосдаточных испытаниях проверку функционирования допускается проводить только в одном из указанных режимов.

Функционирование при предельных температурах проверяют при минимальной и максимальной температурах окружающей среды и при минимальной и максимальной вязкости рабочей жидкости.

5.2.6 Прочность гидроцилиндров проверяют при статическом пробном давлении по ГОСТ 16514 в течение не менее 30 с при приемосдаточных испытаниях и не менее 3 мин при других видах испытаний.

Прочность гидроцилиндров двухстороннего действия проверяют в двух крайних положениях поршня, гидроцилиндров одностороннего действия - в одном крайнем положении поршня.

Не допускаются видимые признаки разрушения и деформации гидроцилиндра, прекращение функционирования, нарушение наружной герметичности или превышение установленных норм герметичности через уплотнитель штока (плунжера).

5.2.7 Продольную устойчивость штока (плунжера) следует проверять при давлении, равном 1,5 номинального, в течение не менее 3 мин при неподвижном штоке (плунжере) на гидроцилиндре, закрепленном в соответствии с его конструкцией (крепление на фланце, цапфах, проушинах и др.). При проверке на продольную устойчивость шток (плунжер) должен быть выдвинут на 0,95 - 0,98 длины его хода. Изгиб штока (плунжера), контролируемый визуально, не допускается.

5.2.8 Наружную герметичность проверяют при статическом пробном давлении по ГОСТ 16514 в рабочих полостях гидроцилиндра. Потение наружных поверхностей, течь рабочей жидкости через стыки, сварные швы и неподвижные соединения не допускаются.

Проверку этого параметра допускается совмещать с проверкой на прочность.

5.2.9 Утечку рабочей жидкости (удельный объем выносимой рабочей жидкости) через уплотнитель штока (плунжера) при работе гидроцилиндра проверяют при номинальном давлении, номинальной скорости гидроцилиндра, но не менее 0,2 м/с, и кинематической вязкости рабочей жидкости, указанной в стандартах или технических документах на гидроцилиндры конкретного типа в течение не менее z0 двойных ходов, вычисляемых по формуле

![]() (1)

(1)

где 0,03 - средний объем капли рабочей жидкости, см3.

Полученное по формуле значение z0 округляют до ближайшего большего целого числа. За z0 двойных ходов не должно быть каплепадения.

Если рассчитанное по формуле (1) число двойных ходов z0 < l, то утечку рабочей жидкости проверяют путем сбора рабочей жидкости, капающей со штока (плунжера), за число двойных ходов z > 1.

Удельный объем выносимой рабочей жидкости вычисляют по формуле

![]() (2)

(2)

Значение V должно быть меньше или равно [V].

5.2.10 Внутреннюю утечку следует проверять при номинальном давлении не менее чем через 30 с после установки поршня в двух крайних и среднем положениях. Утечку рабочей жидкости, поступающую из полости гидроцилиндра, не находящейся под давлением, следует измерять путем фиксирования секундомером времени заполнения мерной емкости.

Для гидроцилиндров с ходом до 320 мм допускается не проверять внутреннюю утечку в среднем положении поршня.

5.2.11 Давление страгивания без нагрузки и давление холостого хода определяют в следующем порядке: поршень (плунжер) устанавливают в одно из крайних положений, после чего в полость, являющуюся в данном случае рабочей, подают рабочую жидкость и постепенно увеличивают давление от значения, при котором поршень еще не движется, до значения, при котором он начинает перемещаться. Давление начала перемещения является давлением страгивания. При начавшемся после страгивания перемещении поршня давление плавно уменьшают до значения, при котором поршень начнет перемещаться рывками, что определяют визуально.

Давление, после которого начинаются рывки, является давлением холостого хода.

Затем для гидроцилиндров двустороннего действия поршень ставят в другое крайнее положение, проверку повторяют в указанной выше последовательности. Давление в нерабочей полости при данных испытаниях должно быть близким к нулю. При наличии давления в нерабочей полости давление холостого хода определяют по формуле

![]() (3)

(3)

1 Допускается проводить проверку давления страгивания, установив в рабочей полости гидроцилиндра давление, значение которого не превышает значение этого параметра, установленного в стандартах или технических документах на гидроцилиндры конкретного типа.

2 Давление холостого хода при приемосдаточных испытаниях допускается проверять выборочно.

3 Для телескопических гидроцилиндров давление страгивания и холостого хода определяют для каждого звена отдельно.

5.2.12 Скорость гидроцилиндра проверяют при номинальном давлении и соответствующем расходе рабочей жидкости и вычисляют по формуле

![]() (4)

(4)

Ход цилиндра измеряют средствами измерения длины, а время - секундомером.

5.2.13 Неравномерность перемещения поршня (плунжера) следует определять осциллографом при помощи индукционных или других преобразователей при номинальных значениях давления и скорости перемещения.

Коэффициент неравномерности перемещения поршня (плунжера) вычисляют по формуле

![]() (5)

(5)

Пример расшифровки осциллограммы приведен в приложении Г.

5.2.14 Плавность торможения гидроцилиндра следует проверять при номинальных значениях давления и скорости.

При необходимости снимают осциллограмму давления в рабочей полости, ускорения и другие показатели, установленные в стандартах или технических документах на гидроцилиндры конкретного типа.

Плавность торможения характеризуется коэффициентами неравномерности и жесткости торможения.

Коэффициент неравномерности торможения вычисляют по формуле

![]() (6)

(6)

Коэффициент жесткости торможения вычисляют по формуле

![]() (7)

(7)

Плавное торможение обеспечивается при Ктрм → 0 и δтрм → 0.

Пример расшифровки осциллограммы приведен в приложении Г.

При необходимости торможение поршня проверяют с присоединенной к штоку массой, значение которой указано в стандартах или технических документах на гидроцилиндры конкретного типа.

5.2.15 Ход торможения определяют осциллографированием.

Допускается ход торможения определять по конструктивным размерам тормозных устройств гидроцилиндра.

5.2.16 Время торможения следует измерять секундомером при номинальных нагрузке и скорости гидроцилиндра.

При необходимости проводят осциллографирование времени прохождения тормозного пути.

5.2.17 Значения толкающей и тянущей номинальной силы гидроцилиндра проверяют при номинальном значении давления в процессе перемещения гидроцилиндра. При определении динамических сил гидроцилиндра следует использовать преобразователи с усилительными и регистрирующими приборами.

Допускается измерять номинальную силу тарированным гидроцилиндром.

5.2.18 Значения гидромеханического КПД гидроцилиндров вычисляют по формулам, приведенным в таблице 2. Подставляемые в формулы значения для вычисления КПД измеряют при номинальных параметрах.

Таблица 2 - Формулы для вычисления гидромеханического КПД

|

ηмех при прямом ходе |

η'мех при обратном ходе |

|

|

Гидроцилиндры поршневые: |

|

|

|

с односторонним штоком |

|

|

|

с двухсторонним штоком |

|

|

|

Гидроцилиндры плунжерные |

|

- |

|

Гидроцилиндры телескопические1): |

|

|

|

одностороннего действия |

|

- |

|

двухстороннего действия |

|

|

|

1) ηмех вычисляют для i-й ступени. |

||

5.2.19 Значения общего КПД гидроцилиндров вычисляют по формуле

![]() (8)

(8)

Значения теоретического подводимого объема рабочей жидкости подсчитывают по формулам, приведенным в таблице 3.

Таблица 3 - Формулы для вычисления теоретического подводимого объема рабочей жидкости

|

VT при прямом ходе |

V'T при обратном ходе |

|

|

Гидроцилиндры поршневые: |

|

|

|

с односторонним штоком |

|

|

|

с двухсторонним штоком |

|

|

|

Гидроцилиндры плунжерные |

|

- |

|

Гидроцилиндры телескопические1): |

|

|

|

одностороннего действия |

|

- |

|

двухстороннего действия |

|

|

|

1) VT - вычисляют для i-й степени. |

||

Фактический подводимый объем рабочей жидкости измеряют при номинальных параметрах. Для короткоходовых гидроцилиндров допускается подсчитывать объем Vт и измерять объем Vф за несколько прямых и отдельно обратных ходов.

5.2.20 Проверку наработки до отказа и ресурса следует проводить в соответствии с ГОСТ 22976 на режимах, установленных в стандартах или технических документах на гидроцилиндры конкретного типа.

Наработку до отказа и ресурс следует проверять по этапам, продолжительность каждого этапа не должна превышать 25 % заданного значения ресурса.

Перед началом и после завершения испытаний следует измерить диаметры гильзы, поршня, опорных колец, штока и определить износ трущихся поверхностей.

После каждого этапа гидроцилиндры проверяют на соответствие основным параметрам, а также требованиям ГОСТ 16514 в части предельного состояния.

Наработку до отказа и ресурс определяют в циклах работы или километрах пройденного пути. Число циклов должно регистрироваться счетчиками.

6 Оформление результатов испытаний

6.1 Результаты периодических испытаний следует оформлять по ГОСТ 22976.

6.2 Результаты приемосдаточных испытаний следует оформлять следующим образом: в журнал приемосдаточных испытаний ежесменно следует вносить записи о количестве испытанных гидроцилиндров каждой модели, о количестве гидроцилиндров, не выдержавших испытания, с указанием модели и показателей, не соответствующих стандарту или техническим документам на гидроцилиндры конкретного типа; на каждый гидроцилиндр или партию гидроцилиндров, отправляемых одному потребителю, следует оформлять свидетельство о приемке в соответствии с ГОСТ 2.601.

Допускается не оформлять свидетельство о приемке гидроцилиндров, которые устанавливают на изделия, выпускаемые предприятием-изготовителем этих гидроцилиндров. При этом гидроцилиндры должны иметь клеймо технического контроля предприятия-изготовителя.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

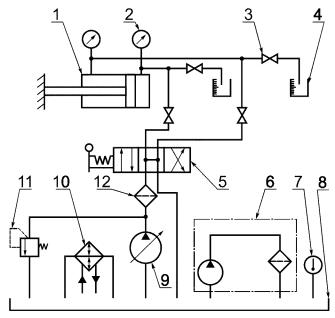

Схема стенда для испытания гидроцилиндров на прочность, функционирование на холостом ходу, наружную герметичность по неподвижным соединениям, внутреннюю утечку, давления страгивания и холостого хода

1 - испытуемый гидроцилиндр; 2 - манометр; 3 - вентиль; 4 - мерная емкость; 5 - гидрораспределитель; 6 - фильтрующая установка; 7 - термометр; 8 - гидробак; 9 - насос; 10 - теплообменный аппарат; 11 - предохранительный гидроклапан; 12 - фильтр

Рисунок А.1

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

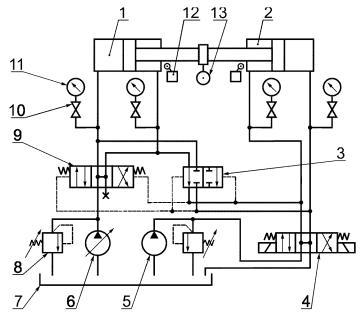

Схема стенда для испытания гидроцилиндров на функционирование под нагрузкой, герметичность по штоку, толкающую и тянущую силу на штоке, скорость поршня (плунжера), общий и механический КПД, ресурс, наработку до отказа, торможение

1 - испытуемый гидроцилиндр; 2 - нагрузочный гидроцилиндр; 3 - двухпозиционный гидрораспределитель с гидравлическим управлением; 4 - трехпозиционный гидрораспределитель с электромагнитным управлением; 5 - нагрузочный насос; 6 - насос привода; 7 - гидробак; 8 - предохранительный гидроклапан; 9 - трехпозиционный гидрораспределитель с гидравлическим управлением; 10 - кран-демпфер; 11 - манометр; 12 - выключатель; 13 - динамометр

Рисунок Б.1

ПРИЛОЖЕНИЕ В

(рекомендуемое)

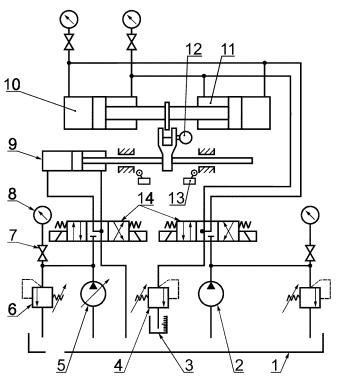

Схема стенда для испытания гидроцилиндров с рекуперацией энергии

1 - гидробак; 2 - нагрузочный насос; 3 - мерная емкость; 4 - подпорный гидроклапан; 5 - насос привода; 6 - предохранительный гидроклапан; 7 - кран-демпфер; 8 - манометр; 9 - гидроцилиндр привода; 10 - испытуемый гидроцилиндр; 11 - нагрузочный гидроцилиндр; 12 - динамометр; 13 - выключатель; 14 - гидрораспределитель

Рисунок В.1

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Примеры расшифровки осциллограмм

Рисунок Г.1 - Определение коэффициента неравномерности перемещения поршня (плунжера)

Рисунок Г.2 - Определение коэффициента неравномерности и жесткости торможения

СОДЕРЖАНИЕ

Ключевые слова: объемные гидроприводы, гидроцилиндры, одноступенчатые гидроцилиндры, телескопические гидроцилиндры, правила приемки, методы испытаний, испытательные стенды