| Информационная система |  |

ГОСТ 12.4.220-2002

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Система стандартов безопасности труда

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ

Метод

определения стойкости материалов и швов

к действию агрессивных сред

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Государственным научным центром Российской Федерации - Институт биофизики

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 4 от 12 апреля 2002 г., по переписке)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 28 июня 2002 г. № 257-ст межгосударственный стандарт ГОСТ 12.4.220-2002 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2003 г.

4 ВВЕДЕН ВПЕРВЫЕ

ГОСТ 12.4.220-2002

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Система стандартов безопасности труда

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ

Метод определения стойкости материалов и швов к действию агрессивных сред

Occupational safety standards system. Personal

protection equipment.

Method for determination of resistance of materials and seams to attack by

aggressive media

Дата введения 2003-07-01

1 Область применения

Настоящий стандарт распространяется на материалы, предназначенные для изготовления средств индивидуальной защиты (далее - СИЗ), - искусственные кожи, прорезиненные, пленочные и текстильные материалы и натуральную кожу (далее - материалы), а также швы (сварные, клеевые, ниточные и комбинированные), изготовленные из этих материалов, и устанавливает метод определения стойкости материалов и швов к действию физически и химически активных агрессивных сред.

Сущность метода заключается в определении изменения физико-механических свойств материалов (прочности, относительного удлинения при разрыве, сопротивления раздиранию, стойкости к многократному изгибу) или швов (прочности и герметичности) в результате воздействия на них агрессивных сред.

Стандарт применяется при разработке материалов, предназначенных для изготовления СИЗ, и оценке защитных свойств серийно выпускаемых материалов по отношению к агрессивным жидкостям (растворам кислот и щелочей, органическим растворителям, нефти и нефтепродуктам и другим жидким агрессивным средам).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.4.029-76 Система стандартов безопасности труда. Фартуки специальные. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 938.0-75 Кожа. Правила приемки. Методы отбора проб

ГОСТ 938.11-69 Кожа. Метод испытания на растяжение

ГОСТ 938.12-70 Кожа. Метод подготовки образцов к физико-механическим испытаниям

ГОСТ 938.14-70 Кожа. Метод кондиционирования пробы

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 3118-77 Кислота соляная. Технические условия

ГОСТ 3760-79 Аммиак водный. Технические условия

ГОСТ 3813-72 (ИСО 5081-77, ИСО 5082-82) Материалы текстильные. Ткани и штучные изделия. Методы определения разрывных характеристик при растяжении

ГОСТ 8847-85 Полотна трикотажные. Методы определения разрывных характеристик и растяжимости при нагрузках меньше разрывных

ГОСТ 8978-75 Кожа искусственная и пленочные материалы. Методы определения устойчивости к многократному изгибу

ГОСТ 10484-78 Кислота фтористоводородная. Технические условия

ГОСТ 11109-90 Марля бытовая хлопчатобумажная. Общие технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 14236-81 Пленки полимерные. Метод испытания на растяжение

ГОСТ 15902.3-79 Полотна нетканые. Методы определения прочности

ГОСТ 17074-71 Кожа искусственная. Метод определения сопротивления раздиранию

ГОСТ 17316-71 Кожа искусственная. Метод определения разрывной нагрузки и удлинения при разрыве

ГОСТ 17922-72 Ткани и штучные изделия текстильные. Метод определения раздирающей нагрузки

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 20010-93 Перчатки резиновые технические. Технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26128-84 Пленки полимерные. Методы определения сопротивления раздиру

ГОСТ 28073-89 Изделия швейные. Методы определения разрывной нагрузки, удлинения ниточных швов, раздвигаемости нитей ткани в швах

ГОСТ 29104.4-91 Ткани технические. Метод определения разрывной нагрузки и удлинения при разрыве

ГОСТ 29104.5-91 Ткани технические. Методы определения раздирающей нагрузки

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 стойкость к действию агрессивной среды: Способность материала сопротивляться химическому старению под действием конкретной агрессивной среды.

3.2 агрессивная среда: Среда, вызывающая разрушение материалов и изделий из них или ухудшение их свойств.

3.3 физически активная агрессивная среда: Агрессивная среда, вызывающая набухание и/или растворение материала.

3.4 химически активная агрессивная среда: Агрессивная среда, вызывающая необратимые изменения химической структуры материала в результате протекания химических реакций между средой и материалом или его компонентами.

4 Отбор проб

4.1 От каждого отобранного для испытания рулона или образца материала (искусственной кожи, пленочного материала, ткани, трикотажного полотна) или шовного соединения вырезают на расстоянии не менее 50 мм от края две точечные пробы длиной (700 ± 1) мм и шириной (650 ± 1) мм (шов должен располагаться посередине, вдоль более длинной стороны образца).

От каждого отобранного для испытания рулона или образца нетканого полотна вырезают на расстоянии не менее 50 мм от края четыре точечные пробы, а в случае технических тканей - шесть точечных проб, длиной (700 ± 1) мм и шириной (650 ± 1) мм.

4.2 Для испытания швов изделия две точечные пробы швов длиной (700 ± 1) мм и шириной (650 ± 1) мм либо изготавливают специально (при этом тип шва и технология его изготовления должны соответствовать полностью типу шва и технологии изготовления шва изделия), либо вырезают из изделия.

4.3 Половина точечных проб предназначена для испытаний физико-механических свойств после обработки агрессивной средой, другая - для контрольных испытаний этих же свойств точечных проб без предварительной обработки точечных проб агрессивной среды (образцы сравнения).

4.4 Из точечных проб вырезают элементарные пробы. Примеры раскроя точечных проб представлены в приложении А.

4.5 Элементарные пробы имеют следующие формы и размеры:

4.5.1 При определении прочностных характеристик и относительного удлинения при разрыве количество, форму и размер элементарных проб определяют:

- для искусственных кож по ГОСТ 17316;

- для пленочных материалов по ГОСТ 14236;

- для прорезиненных тканей по ГОСТ 3813;

- для натуральных кож по ГОСТ 938.0, ГОСТ 938.11-69, ГОСТ 938.12;

- для текстильных материалов по ГОСТ 3813, ГОСТ 8847, ГОСТ 15902.3, ГОСТ 29104.4.

При проведении сравнительных испытаний материалов рекомендуемый размер рабочих участков элементарных проб - 50×100 мм.

4.5.2 При определении сопротивления раздиранию (раздирающей нагрузки) количество, форму и размер элементарных проб определяют:

- для искусственных кож по ГОСТ 17074;

- для пленочных материалов по ГОСТ 26128 (метод А);

- для прорезиненных материалов по ГОСТ 17922;

- для текстильных материалов по ГОСТ 17922 и ГОСТ 29104.5.

4.5.3 При определении стойкости искусственных кож, прорезиненных и пленочных материалов к многократному изгибу количество, форму и размер элементарных проб определяют по ГОСТ 8978 (рекомендуется для испытания стойкости материалов к многократному изгибу использовать метод определения устойчивости к разрушению при сжатии и изгибе образца по форме ромба по ГОСТ 8978).

4.5.4 При определении прочности шва количество, форму и размер элементарных проб определяют:

- для ниточных швов (негерметизированных и герметизированных) по ГОСТ 28073;

- для сварных, клеевых и комбинированных (ниточно-клеевых) швов по приложению Б.

4.5.5 При определении герметичности швов (проводится только для сварных, клеевых и комбинированных швов изолирующих костюмов, пневмокурток, пневмошлемов и т.п.) количество, форму и размер элементарных проб определяют по приложению В.

4.6 В случае оценки стойкости натуральных кож к действию физически активных агрессивных сред (органических растворителей, нефти и нефтепродуктов) допускается предварительно вырезать элементарные пробы в соответствии с требованиями ГОСТ 938.0, а затем проводить обработку части их агрессивной средой.

5 Средства испытаний, вспомогательные устройства, материалы и реактивы

Для проведения испытания применяют:

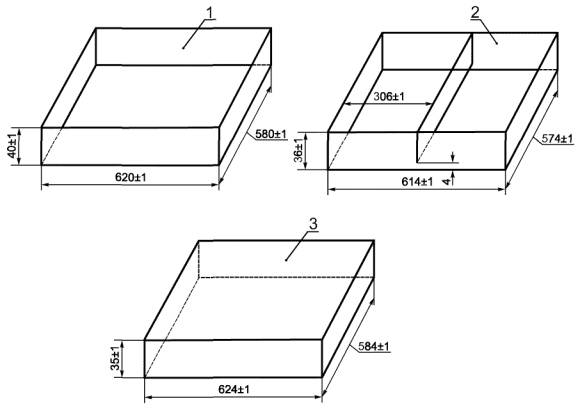

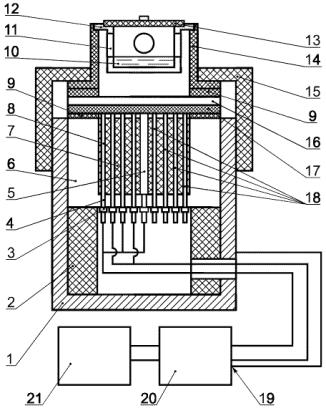

- устройство для обработки точечных проб агрессивными средами (рисунок 1), состоящее из кюветы 1, рамки 2 и крышки 3, выполненных из химически стойких материалов.

Приведенное на рисунке 1 устройство позволяет проводить обработку одновременно только одной точечной пробы, поэтому следует учитывать, какое количество точечных проб испытуемого материала необходимо обработать одновременно. Например, в случае нетканого полотна при оценке стойкости по отношению к агрессивной среде необходимо проводить обработку одновременно двух точечных проб, а в случае технической ткани - трех точечных проб агрессивной средой каждого вида;

- эксикатор по ГОСТ 25336;

- ножницы в соответствии с требованиями нормативных документов;

- линейку металлическую по ГОСТ 427;

- цилиндр мерный вместимостью 25 см3 по ГОСТ 1770;

- цилиндр мерный вместимостью 100 см3 по ГОСТ 1770;

- пипетку в соответствии с нормативным документом на конкретный вид пипетки;

- агрессивную среду в соответствии с нормативными документами на конкретные виды веществ, в требуемом количестве;

- спирт этиловый ректификованный технический по ГОСТ 18300;

- марлю бытовую по ГОСТ 11109;

- бумагу фильтровальную по ГОСТ 12026;

- фартук по ГОСТ 12.4.029;

- перчатки резиновые технические по ГОСТ 20010;

- очки закрытые герметические защитные в соответствии с нормативными документами на конкретный вид очков.

1 - кювета; 2 - рамка; 3 - крышка

Рисунок 1 - Схема устройства для обработки образцов агрессивными средами

6 Способы нанесения агрессивной среды

6.1.1 В случае искусственных кож, прорезиненных и пленочных материалов агрессивную среду наносят объемным способом: 450 см3 жидкости наливают на лицевую поверхность точечной пробы.

6.1.2 В случае текстильных материалов следует наносить агрессивную среду в виде отдельных капель: по 5 капель объемом (0,1 ± 0,02) см3 на рабочую поверхность каждой элементарной пробы (на точечной пробе необходимо предварительно наметить элементарные пробы). При определении сопротивления раздиру капли следует наносить таким образом, чтобы они не находились на одной раздираемой нити.

6.1.3 В случае подготовки элементарных проб натуральных кож в соответствии с требованиями 4.6 допустимо наносить агрессивную среду путем помещения подвешенных элементарных проб в эксикатор с агрессивной средой таким образом, чтобы они не касались друг друга, стенок и дна эксикатора.

6.2 Допустимо использование устройств для односторонней обработки точечных проб другой конструкции или размеров. При этом следует учитывать, что раскрой необходимо проводить таким образом, чтобы места перегиба точечной пробы не попадали на рабочий участок элементарной пробы.

7 Порядок подготовки к проведению испытания

7.1 Точечные пробы кондиционируют не менее 16 ч при температуре (22 ± 3) °С и влажности (65 ± 5) %.

7.2 Агрессивную среду кондиционируют не менее 16 ч при температуре (22 ± 3) °С.

7.3 Допускается проводить кондиционирование точечных проб и агрессивной среды в условиях, соответствующих требованиям нормативных документов на конкретный материал.

8 Проведение испытаний

8.1 Обработка образцов агрессивной средой

8.1.1 Половину отобранных точечных проб подвергают обработке агрессивной средой.

8.1.2 Для этого помещают точечную пробу на дно кюветы 1 (см. рисунок 1) устройства для обработки образцов агрессивными средами лицевой стороной материала вверх.

8.1.3 Устанавливают поверх точечной пробы рамку 2 таким образом, чтобы края элементарной пробы возвышались не менее 15 мм над ее горизонтальной частью.

8.1.4 В соответствии с требованиями 6.1 наносят на точечную пробу агрессивную среду.

8.1.5 Накрывают кювету крышкой 3.

8.1.6 Время обработки точечной пробы агрессивной средой при температуре (22 ± 3) °С и влажности (65 ± 5) % составляет:

6 ч - для искусственных кож, прорезиненных тканей и пленочных материалов, предназначенных для изготовления изолирующих средств индивидуальной защиты, пневмокурток, пневмошлемов и т.п.;

3 ч - для искусственных кож, прорезиненных тканей, пленочных материалов и натуральных кож, предназначенных для изготовления спецодежды, средств защиты рук, спецобуви;

1 ч - для текстильных материалов.

Допускается проводить обработку точечной пробы агрессивной средой в условиях, соответствующих требованиям нормативных документов на конкретный материал.

8.1.7 По истечении заданного времени воздействия агрессивной среды снимают крышку устройства для обработки образцов, агрессивную среду удаляют, вынимают из кюветы рамку и точечную пробу.

8.1.8 После обработки точечной пробы раствором кислоты, щелочи или другой водорастворимой агрессивной средой ее промывают в проточной воде и сушат в течение не менее 24 ч при температуре (22 ± 3) °С.

После обработки точечной пробы нефтью, нефтепродуктами, органическими растворителями, маслами и т.п. элементарные пробы сушат фильтровальной бумагой, промывают марлевым тампоном, смоченным в этиловом спирте, и сушат в течение не менее 16 ч при температуре (22 ± 3) °С.

8.2 Проведение сравнительных испытаний физико-механических свойств

8.2.1 Из точечных проб (контрольных и подвергшихся воздействию агрессивной среды) вырезают элементарные пробы в соответствии с требованиями раздела 4.

8.2.2 В соответствии с требованиями раздела 4 и методов испытаний (таблица 1) проводят определение физико-механических свойств элементарных проб (контрольных и после воздействия агрессивной среды) материала или шва.

8.2.3 Условия кондиционирования и испытания элементарных проб по проверяемым показателям должны соответствовать требованиям стандартов, представленных в таблице 1.

Условия кондиционирования и испытания элементарных проб натуральных кож должны соответствовать требованиям ГОСТ 938.14.

Таблица 1

|

Наименование показателя |

Стандарт на методы испытания |

|

|

Прорезиненные материалы |

Разрывная нагрузка |

|

|

Относительное удлинение при разрыве |

||

|

Сопротивление раздиранию |

||

|

Стойкость к многократному изгибу |

||

|

Искусственная кожа |

Разрывная нагрузка |

|

|

Относительное удлинение при разрыве |

||

|

Сопротивление раздиранию |

||

|

Стойкость к многократному изгибу |

||

|

Пленочные материалы |

Прочность |

|

|

Относительное удлинение при разрыве |

||

|

Сопротивление раздиру |

ГОСТ 26128 (метод А) |

|

|

Стойкость к многократному изгибу |

||

|

Текстильные материалы: |

|

|

|

- ткани |

Разрывная нагрузка |

|

|

Относительное удлинение при разрыве |

||

|

Сопротивление раздиру |

||

|

- трикотажные полотна |

Разрывная нагрузка |

|

|

Относительное удлинение при разрыве |

||

|

Сопротивление раздиру |

||

|

- нетканые материалы |

Разрывная нагрузка |

|

|

Относительное удлинение при разрыве |

||

|

Сопротивление раздиру |

||

|

Натуральная кожа |

Предел прочности при растяжении |

|

|

Удлинение при разрыве |

||

|

Сварные швы |

Разрывная нагрузка |

Приложение Б |

|

Герметичность (для изолирующих костюмов и т.п.) |

Приложение Б |

|

|

Клеевые швы |

Разрывная нагрузка |

Приложение Б |

|

Герметичность (для изолирующих костюмов и т.п.) |

Приложение Б |

|

|

Ниточные швы |

Разрывная нагрузка |

|

|

Герметизированные ниточные швы |

Разрывная нагрузка |

Приложение Б |

|

Герметичность (для изолирующих костюмов и т.п.) |

Приложение Б |

|

|

Комбинированные швы |

Разрывная нагрузка |

Приложение Б |

|

Герметичность (для изолирующих костюмов и т.п.) |

Приложение Б |

8.2.4 Допускается проводить испытания по другим методам, имитирующим условия эксплуатации материала в конкретных изделиях (в соответствии с нормативными документами на изделия, материалы и методы испытаний).

9 Обработка результатов

9.1 Показатели стойкости к воздействию агрессивных сред Ci, %, по каждому физико-механическому показателю материала, предназначенного для изготовления средств индивидуальной защиты, и швов определяют по формуле

(1)

(1)

где А0 - значение показателя до воздействия агрессивной среды;

Ai - значение показателя после воздействия агрессивной среды;

i - условный индекс, присваиваемый испытателем данному физико-механическому показателю.

9.2

За результат испытания Сi (для всех

показателей, кроме разрывной нагрузки, относительного удлинения и герметичности

швов) принимают среднеарифметическое значение результатов ![]() трех параллельных

определений.

трех параллельных

определений.

За

результат испытания Сi в случае оценки

показателей разрывной нагрузки и относительного удлинения принимают

среднеарифметическое значение ![]() результатов пяти

параллельных определений, в случае оценки

герметичности - среднее логарифмическое результатов пяти параллельных

определений (приложение Г).

результатов пяти

параллельных определений, в случае оценки

герметичности - среднее логарифмическое результатов пяти параллельных

определений (приложение Г).

9.3

За результат испытаний стойкости принимают минимальное значение ![]() .

.

9.4

Критерием оценки материалов и швов является показатель стойкости к воздействию

агрессивных сред ![]() , %.

, %.

Категории

стойкости материалов или швов в зависимости от минимального значения ![]() представлены в

таблице 2.

представлены в

таблице 2.

Таблица 2

|

Минимальные

значения |

|

|

Стойкий |

³ 90 |

|

Ограниченно стойкий |

От 75 до 90 |

|

Нестойкий |

< 75 |

9.5 Швы изолирующих

костюмов, пневмокурток, пневмошлемов и т.п. изделий являются нестойкими к

действию агрессивной среды при значении ![]() менее 75 % или

если воздействие агрессивной среды вызывает разгерметизацию швов.

менее 75 % или

если воздействие агрессивной среды вызывает разгерметизацию швов.

9.6 Материалы и швы, отнесенные к категории «стойкий», можно использовать в средствах индивидуальной защиты, предназначенных для работы в условиях постоянного воздействия данной агрессивной среды.

9.7 Материалы и швы, отнесенные к категории «ограниченно стойкий», можно использовать только для средств индивидуальной защиты, используемых в условиях возможного кратковременного контакта с данной агрессивной средой с последующей быстрой очисткой.

Материалы и швы, отнесенные к категории «нестойкий», нельзя использовать для средств индивидуальной защиты от данной агрессивной среды.

9.8 Результаты испытаний заносят в протокол испытаний. В протоколе испытаний должно быть указано:

- название материала с указанием нормативного документа;

- назначение материала;

- изготовитель;

- дата изготовления;

- заявитель;

- агрессивная жидкость;

- время воздействия агрессивной жидкости;

- методика испытания (ссылка на настоящий стандарт);

- дата проведения отдельных испытаний испытуемого образца и образца сравнения;

- показатели, по которым проводили оценку стойкости, и методика испытаний (ссылка на соответствующий стандарт);

- результаты отдельных испытаний для испытуемого образца и образца сравнения;

- результаты расчета показателей стойкости Ci;

- результат испытания стойкости;

- вывод о категории стойкости (по отношению к конкретной агрессивной среде) испытанного материала или шва.

10 Требования безопасности

10.1 Работы с жидкостями должны проводиться в вытяжном шкафу при включенной вентиляции.

10.2 Концентрация паров в воздухе рабочей зоны не должна превышать предельно допустимые по ГОСТ 12.1.005 и [1].

10.3 Испытания проводят с соблюдением правил по технике безопасности, установленных для работы с применяемыми жидкостями. При работе следует учитывать класс опасности веществ, их ПДК и характер действия на организм человека.

10.4 При проведении испытаний должны применяться СИЗ, указанные в разделе 5. В зависимости от класса опасности веществ и характера их действия на организм человека допускается использование других СИЗ.

ПРИЛОЖЕНИЕ А

(справочное)

СХЕМЫ

раскроя точечных проб

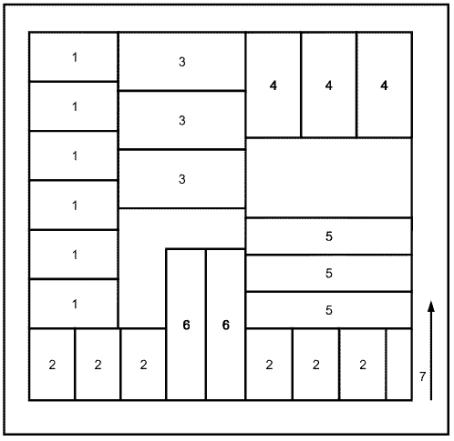

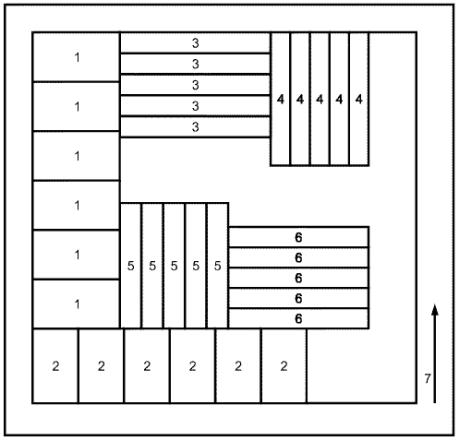

А.1. Рекомендуемые схемы раскроя точечных проб искусственных кож, пленочных, прорезиненных и текстильных материалов приведены на рисунках А.1 - А.9.

А.2. Раскрой образцов натуральных кож следует проводить в соответствии с требованиями ГОСТ 938.0.

А.3. Раскрой точечных проб ниточных швов следует проводить в соответствии с требованиями ГОСТ 28073.

А.4. Рекомендуемая схема раскроя точечных проб сварных, клеевых и комбинированных швов приведена на рисунке А.10.

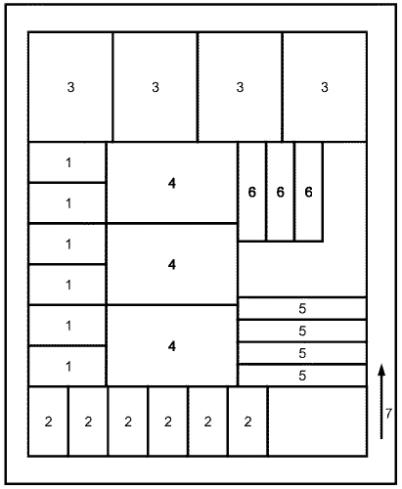

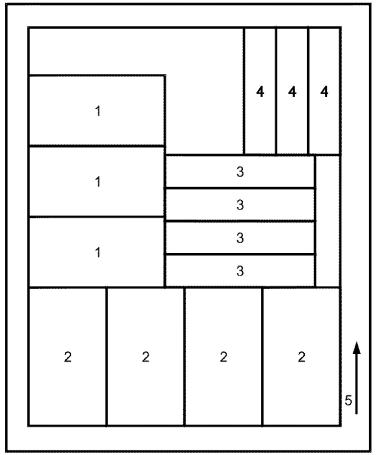

1, 2 - образцы для определения устойчивости к многократному изгибу, вырезанные в поперечном 1 и продольном 2 направлениях; 3, 4 - образцы для определения сопротивления раздиру, вырезанные в продольном 3 и поперечном 4 направлениях; 5, 6 - образцы для определения разрывной нагрузки и относительного удлинения при разрыве, вырезанные в поперечном 5 и продольном 6 направлениях; 7 - продольное направление точечной пробы

Рисунок А.1 - Схема раскроя точечной пробы прорезиненной ткани

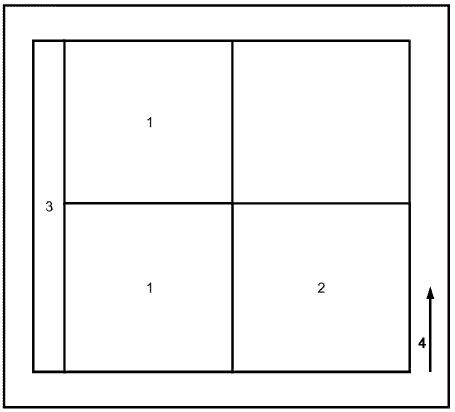

1, 2 - образцы для определения устойчивости к многократному изгибу, вырезанные в поперечном 1 и продольном 2 направлениях; 3, 4 - образцы для определения сопротивления раздиру, вырезанные в поперечном 3 и продольном 4 направлениях; 5, 6 - образцы для определения разрывной нагрузки и относительного удлинения при разрыве, вырезанные в поперечном 5 и продольном 6 направлениях; 7 - продольное направление точечной пробы

Рисунок А.2 - Схема раскроя точечной пробы пленочного материала

1, 2 - образцы для определения устойчивости к многократному изгибу, вырезанные в поперечном 1 и продольном 2 направлениях; 3, 4 - образцы для определения сопротивления раздиру, вырезанные в поперечном 3 и продольном 4 направлениях; 5, 6 - образцы для определения разрывной нагрузки и относительного удлинения при разрыве, вырезанные в продольном 5 и поперечном 6 направлениях; 7 - продольное направление точечной пробы

Рисунок А.3 - Схема раскроя точечной пробы искусственной кожи

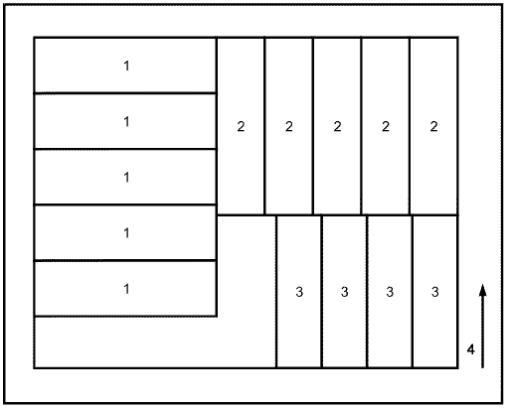

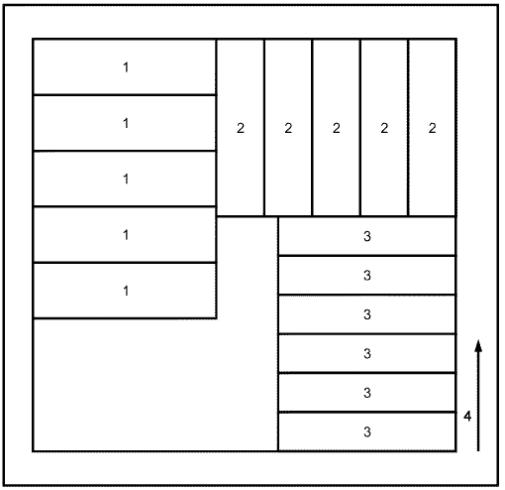

1, 2 - образцы для определения раздирающей нагрузки, вырезанные в направлениях утка 1 и основы 2; 3, 4 - образцы для определения разрывной нагрузки и относительного удлинения при разрыве, вырезанные в направлении утка 3 и основы 4; 5 - направление основных нитей точечной пробы

Рисунок А.4 - Схема раскроя точечных проб тканей (испытание по ГОСТ 3813 и ГОСТ 17922) и трикотажных полотен и изделий

1, 2 - образцы для определения раздирающей нагрузки, вырезанные в направлениях утка 1 и основы 2; 3 - образец для определения разрывной нагрузки и относительного удлинения при разрыве, вырезанный в направлении основы; 4 - направление основных нитей точечной пробы

Рисунок А.5 - Схема раскроя точечной пробы (1-я часть) технической ткани (испытание по ГОСТ 29104.4 и ГОСТ 29104.5)

1, 2 - образцы для определения раздирающей нагрузки, вырезанные в направлениях утка 1 и основы 2; 3 - образец для определения разрывной нагрузки и относительного удлинения при разрыве, вырезанный в направлении основы; 4 - направление основных нитей точечной пробы

Рисунок А.6 - Схема раскроя точечной пробы (2-я часть) технической ткани (испытание по ГОСТ 29104.4 и ГОСТ 29104.5)

1 - образец для определения раздирающей нагрузки, вырезанной в направлении основы; 2, 3 - образцы для определения разрывной нагрузки и относительного удлинения при разрыве, вырезанные в направлениях утка 2 и основы 3; 4 - направление основных нитей точечной пробы

Рисунок А.7 - Схема раскроя точечной пробы (3-я часть) технической ткани (испытание по ГОСТ 29104.4 и ГОСТ 29104.5)

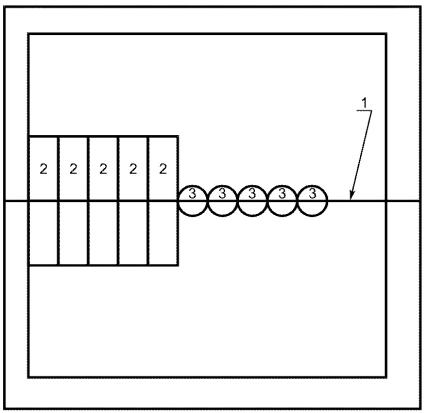

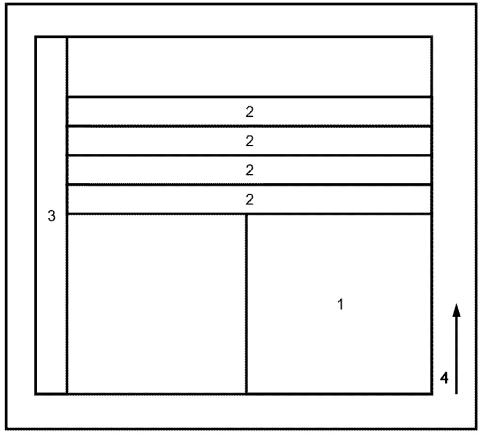

1, 2 - образцы для определения раздирающей нагрузки, вырезанные в поперечном 1 и продольном 2 направлениях; 3 - образцы для определения разрывной нагрузки и относительного удлинения при разрыве, вырезанные в поперечном направлении; 4 - продольное направление точечной пробы

Рисунок А.8 - Схема раскроя точечной пробы нетканого материала (1-я часть)

1, 2 - образцы для определения раздирающей нагрузки, вырезанные в поперечном 1 и продольном 2 направлениях; 3 - образцы для определения разрывной нагрузки и относительного удлинения при разрыве, вырезанные в продольном направлении; 4 - продольное направление точечной пробы

Рисунок А.9 - Схема раскроя точечной пробы нетканого материала (2-я часть)

1 - шов; 2 - образцы для определения разрывной нагрузки; 3 - образцы для определения герметичности шва

Рисунок А.10 - Схема раскроя точечных проб сварных, клеевых и комбинированных швов

ПРИЛОЖЕНИЕ Б

(обязательное)

Определения разрывной нагрузки швов и удлинения при разрыве

Б.1 Отбор проб

Б.1.1 Изготавливают образец шва длиной (700 ± 1) мм и шириной (650 ± 1) мм. Шов должен проходить посередине образца.

Б.1.2 Для проведения испытания из образца (контрольного или после обработки агрессивной средой) перпендикулярно шву вырезают пять элементарных проб размером 50×200 мм.

Б.1.3 При невозможности вырезать из изделия образец шва длиной (700 ± 1) мм и шириной (650 ± 1) мм допускается вырезать из изделия элементарные пробы размером 50×200 мм.

Б.1.4 Для изделий, из которых невозможно вырезать элементарные пробы размером 50×200 мм (головные уборы, СИЗ рук и т.п.), допускается вырезать укороченные образцы размером 50×80 мм.

Б.1.5 В случае изделий из кожи допускается использовать образцы длиной (120 ± 1) мм и шириной (165 ± 1) мм. Шов должен проходить посередине образца. В этом случае из точечной пробы вырезают пять элементарных проб размером 20×160 мм.

Б.2 Средства испытаний, вспомогательные устройства, материалы и реактивы

Для определения разрывной нагрузки и удлинения швов применяют:

- машины разрывные с постоянной скоростью опускания нижнего зажима в соответствии с нормативным документом;

- линейку измерительную с ценой деления 1 мм по ГОСТ 427;

- ножницы, бритву или скальпель в соответствии с нормативными документами.

Б.3 Порядок подготовки к проведению испытаний

Подготовленные элементарные пробы швов перед испытаниями выдерживают не менее 16 ч при температуре (22 ± 3) °С и относительной влажности (65 ± 5) %. В этих же условиях проводят испытания.

Б.4 Проведение испытания

Б.4.1 На разрывной машине устанавливают зажимную длину, равную 100 мм. Для укороченных образцов швов допускается проводить испытание швов при зажимной длине 50 мм.

Б.4.2 Пробу закрепляют в зажимы разрывной машины. Их равномерно затягивают, чтобы не происходило перекоса образца и его скольжения при испытании, но при этом не разрушался образец в месте закрепления. Швы располагают на равном расстоянии от верхнего и нижнего зажимов.

Б.4.3 Скорость опускания нижнего зажима разрывной машины устанавливают так, чтобы средняя продолжительность процесса растяжения шва до разрыва соответствовала (30 ± 15) с.

Б.4.4 Показатели разрывной нагрузки и удлинения при разрыве снимают с соответствующих шкал разрывной машины при разрушении шва. Момент разрушения шва фиксируют по диаграммной записи, останову прибора, звуку разорвавшегося шва, визуально и др.

Б.5 Обработка результатов

Б.5.1 За результат оценки разрывной нагрузки шва принимают среднеарифметическое значение пяти результатов первичных испытаний, округленное до 1,0 Н (0,1 кгс).

ПРИЛОЖЕНИЕ В

(обязательное)

Определение герметичности швов

В.1 Отбор проб

В.1.1 От каждого отобранного для испытания образца шва отрезают на расстоянии не менее 50 мм от края шва точечную пробу длиной (260 ± 5) мм и шириной (55 ± 3) мм.

В.1.2 Для проведения испытания из отобранной точечной пробы вырезают при помощи шаблона пять элементарных проб диаметром (50 ± 1) мм.

В.2 Средства испытаний, вспомогательные устройства, материалы и реактивы

В.2.1 Для проведения испытания применяют:

- устройство марки ППС-3 для определения проницаемости полимерных материалов по отношению к парам жидкостей;

- шаблон диаметром (50 ± 1) мм;

- фартук по ГОСТ 12.4.029;

- перчатки резиновые технические по ГОСТ 20010;

- очки закрытые герметические защитные в соответствии с нормативным документом на конкретный вид очков;

- цилиндр мерный вместимостью 25 см3 по ГОСТ 1770;

- пипетку в соответствии с нормативным документом;

- эксикатор по ГОСТ 25336;

- марлю бытовую по ГОСТ 11109;

- бумагу фильтровальную по ГОСТ 12026;

- пластилин в соответствии с нормативным документом;

- соляную кислоту по ГОСТ 3118;

- фтористоводородную кислоту по ГОСТ 10484;

- водный раствор аммиака по ГОСТ 3760;

- спирт этиловый ректификованный технический по ГОСТ 18300.

В.2.2 Устройство ППС-3 (рисунок В.1) состоит из кассеты 8, кольцевых 18 и центрального стержневого 5 электродов, закрепленных на держателе 6, установленном на подставке 2 в корпусе 1. Электроды 5 и 18 параллельно через один соединены с тераомметром типа Е 6-13 или Е 6-13А и далее с потенциометром типа КСП-4. На кассету электродов 8 последовательно устанавливают шайбу 9, выполненную из фильтровальной бумаги прокладку 17, элементарную пробу 16, шайбу 9 и стакан 14, которые закрепляются прижимной гайкой 15. В стакан 14 устанавливают вкладыш 12, имеющий специальные отверстия 11, через которые пары жидкости проникают в пространство над образцом. Во вкладыш заливают жидкость 10, после чего стакан 14 со вкладышем 12 закрывают крышкой 13.

В.2.3 При оценке времени проникания паров во вкладыш заливают 4 см3 жидкости.

В.3 Порядок подготовки к проведению испытаний

В.3.1 Элементарные пробы и прокладки кондиционируют не менее 16 ч при температуре (22 ± 3) °С и влажности (65 ± 5) %.

1 - корпус; 2 - подставка держателя; 3 - гайка крепления электродов; 4 - крепежный стержень электродов; 5 - центральный стержневой электрод; 6 - держатель кассеты; 7 - фторопластовая прокладка; 8 - кассета электродов; 9 - шайбы; 10 - жидкость; 11 - отверстия вкладыша; 12 - вкладыш; 13 - крышка; 14 - стакан; 15 - прижимная гайка; 16 - элементарная проба; 17 - прокладка из фильтровальной бумаги; 18 - кольцевые электроды; 19 - клемма «Экран» тераомметра; 20 - тераомметр; 21 - потенциометр

Рисунок В.1 - Схема устройства ППС-3 для оценки проницаемости материалов по отношению к парам

В.3.2 Устанавливают скорость движения ленты потенциометра.

В.3.3 Включают в сеть потенциометр и тераомметр.

В.3.4 Прогревают потенциометр и тераомметр в течение 30 мин.

В.3.5 В соответствии с инструкцией по эксплуатации тераомметра проводят установку ноля.

В.3.6 Протирают рабочую поверхность кассеты электродов марлевым тампоном, смоченным этиловым спиртом, и дают электродам высохнуть.

В.4 Проведение испытаний

В.4.1 Элементарную пробу устанавливают на рабочую поверхность кассеты электродов и собирают установку в соответствии с В.2.2.

При необходимости (если образец шва неравномерный по толщине) проводят герметизацию лицевой стороны образца. Для этого при сборке установки на лицевую сторону образца укладывают кольцо, выполненное из пластилина. При дальнейшей сборке пластилин заполняет все зазоры между образцом и шайбой и предотвращает проникание паров вдоль образца.

В.4.2 Устанавливают на тераомметре в соответствии с инструкцией по его эксплуатации диапазон измерения электрического сопротивления.

В.4.3 Заливают во вкладыш 4 см3 кислоты или раствора аммиака, одновременно делая отметку на ленте потенциометра, и заканчивают сборку установки.

В.4.4 При необходимости в ходе испытания делают корректировку диапазона измерения электрического сопротивления.

В.4.5 Момент проникания паров жидкости через элементарную пробу

соответствует точке изгиба ![]() (начала уменьшения

постоянного значения) или максимума

(начала уменьшения

постоянного значения) или максимума ![]() на записываемой

потенциометром кривой изменения поверхностного электрического сопротивления

изнаночной стороны элементарной пробы (рисунок В.2). Испытание продолжают до регистрации момента

проникания.

на записываемой

потенциометром кривой изменения поверхностного электрического сопротивления

изнаночной стороны элементарной пробы (рисунок В.2). Испытание продолжают до регистрации момента

проникания.

Результат

отдельного испытания времени проникания ![]() определяют по ленте

потенциометра по потенциометрической кривой как время между началом испытания и

достижением точки изгиба или максимума по формуле

определяют по ленте

потенциометра по потенциометрической кривой как время между началом испытания и

достижением точки изгиба или максимума по формуле

![]() (В.1)

(В.1)

где L - расстояние на ленте потенциометра между точкой начала испытания и точкой достижения изгиба или максимума, мм;

vл - скорость движения ленты потенциометра, мм/с.

1 - кривая с точкой изгиба постоянного поверхностного электрического сопротивления; 2 - кривая максимального поверхностного электрического сопротивления

Рисунок В.2

- Определение времени проникания ![]() агрессивных сред по

различным видам записываемых потенциометром кривых изменения во времени

поверхностного электрического сопротивления Rs

агрессивных сред по

различным видам записываемых потенциометром кривых изменения во времени

поверхностного электрического сопротивления Rs

В.5 Обработка результатов

В.5.1 Время проникания измеряют по кривой, записываемой потенциометром, по разнице времени между точками изгиба или максимума и моментом заполнения вкладыша жидкостью.

В.5.2 При значениях времени проникания 5 мин и более результат испытания определяют в минутах, при значениях времени проникания менее 5 мин - в секундах.

В.5.3 За результат оценки

времени проникания принимают среднее логарифмическое ![]() результатов

пяти параллельных испытаний

результатов

пяти параллельных испытаний ![]() , рассчитываемое в соответствии с приложением Г.

, рассчитываемое в соответствии с приложением Г.

ПРИЛОЖЕНИЕ Г

(обязательное)

Статистическая обработка результатов испытаний проницаемости полимерных материалов по отношению к агрессивным жидкостям и парам

Г.1

Среднее логарифмическое значение ![]() времени проникания

испытываемой агрессивной среды через испытуемый материал рассчитывают исходя из

формулы

времени проникания

испытываемой агрессивной среды через испытуемый материал рассчитывают исходя из

формулы

![]() (Г.1)

(Г.1)

где ![]() - результаты

отдельных определений времени проникания агрессивной среды через испытуемый

материал;

- результаты

отдельных определений времени проникания агрессивной среды через испытуемый

материал;

i - номер испытуемой элементарной пробы от 1 до 5;

n - число параллельных испытаний (n = 5).

Г.2 Оценку параметра S2 среднего квадратичного отклонения s2 находят по формуле

![]() (Г.2)

(Г.2)

Г.3 Оценку параметра S1 среднего квадратичного отклонения проводят по формуле

![]() (Г.3)

(Г.3)

Оценка по формуле (3) является состоятельной, но смешенной. Ее можно использовать только для случаев, не требующих большой точности вычислений. Поэтому необходимо рассчитывать несмещенную оценку среднего квадратичного отклонения S по формуле

![]() (Г.4)

(Г.4)

где Мк - коэффициент, равный 1,064.

Г.4

Нижнюю ![]() и верхнюю

и верхнюю ![]() границы

доверительного интервала времени проникания испытательной агрессивной среды

через испытуемый материал находят по формулам

границы

доверительного интервала времени проникания испытательной агрессивной среды

через испытуемый материал находят по формулам

![]() (Г.5)

(Г.5)

![]() (Г.6)

(Г.6)

где tg - коэффициент, равный 1,533.

ПРИЛОЖЕНИЕ Д

(справочное)

Библиография

[1] ГН2.2.5.686-98 Предельно-допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны

|

Ключевые слова: средство индивидуальной защиты, пленочный материал, искусственная кожа, прорезиненная ткань, текстильные материалы, натуральная кожа, стойкость к действию агрессивных сред, герметичность, физико-механические показатели |

СОДЕРЖАНИЕ