| Информационная система |  |

ГОСТ Р 51802-2001

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТОДЫ

ИСПЫТАНИЙ НА СТОЙКОСТЬ

К ВОЗДЕЙСТВИЮ АГРЕССИВНЫХ

И ДРУГИХ СПЕЦИАЛЬНЫХ СРЕД

МАШИН, ПРИБОРОВ И ДРУГИХ

ТЕХНИЧЕСКИХ ИЗДЕЛИЙ

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 341 «Внешние воздействия» Госстандарта России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 августа 2001 г. № 351-ст

3 Настоящий стандарт соответствует (с дополнениями и уточнениями в соответствии с потребностями экономики страны) международным стандартам:

МЭК 60068-2-42-82 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Глава 42. Испытание Kc контактов и соединений на воздействие двуокиси серы.

МЭК 60068-2-43-79 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Глава 43. Испытание Kd контактов и соединений на воздействие сероводорода.

ИСО 10062-91 Испытание на коррозионную стойкость в искусственной атмосфере при низких концентрациях загрязняющих газов.

Данные о соответствии настоящего стандарта международным стандартам указаны в приложении Г

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

Введение

Настоящий стандарт входит в комплекс стандартов «Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий» (комплекс стандартов ГОСТ 30630), состав которого приведен в ГОСТ 30630.0.0, приложение Е.

Настоящий стандарт соответствует международным стандартам, указанным в предисловии. При этом настоящий стандарт дополняет и уточняет методы проведения испытаний, их классификацию и состав, увязывая методы (режимы) испытаний с условиями и сроками эксплуатации изделий и охватывая всю совокупность технических изделий, чего в настоящее время нет в международных стандартах, относящихся к внешним воздействующим факторам.

В связи с указанным выше, в настоящее время невозможно полное использование международных стандартов по внешним воздействиям в качестве государственных стандартов.

ГОСТ Р 51802-2001

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТОДЫ ИСПЫТАНИЙ НА СТОЙКОСТЬ К ВОЗДЕЙСТВИЮ АГРЕССИВНЫХ И ДРУГИХ СПЕЦИАЛЬНЫХ СРЕД МАШИН, ПРИБОРОВ И ДРУГИХ ТЕХНИЧЕСКИХ ИЗДЕЛИЙ

Aggressive and other special media stability test methods for machines, instruments and other industrial products

Дата введения1)

для вновь разрабатываемых

и модернизируемых изделий - 2002-07-01

для изделий, разработанных

до 2002-07-01, - 2004-07-01

1) Порядок введения в действие настоящего стандарта - в соответствии с приложением А.

1 Область применения

Настоящий стандарт распространяется на машины, приборы и другие технические изделия всех видов (далее - изделия) и устанавливает методы испытаний изделий на стойкость к воздействию агрессивных и других специальных сред (коррозионно-активных агентов атмосферы), в частности, для проверки соответствия изделий техническим требованиям, указанным в стандартах и технических условиях (далее - ТУ) на изделия, в том числе на соответствие ГОСТ Р 51801.

Стандарт не распространяется на испытания для условий внутренних объемов химических аппаратов, если иное не установлено в стандартах и ТУ на конкретные типы таких аппаратов.

Стандарт применяют совместно с ГОСТ 30630.0.0.

Требования, изложенные в разделах 4-7 настоящего стандарта и приложении В, являются обязательными как относящиеся к требованиям безопасности.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.303-84 Единая система защиты от коррозии, старения и биоповреждений. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 61-75 Кислота уксусная. Технические условия

ГОСТ 195-77 Реактивы. Натрий сернистокислый. Технические условия

ГОСТ 1277-75 Реактивы. Серебро азотнокислое. Технические условия

ГОСТ 1625-89 Формалин технический. Технические условия

ГОСТ 1692-85 Известь хлорная. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2053-77 Реактивы. Натрий сернистый 9-водный. Технические условия

ГОСТ 2184-77 Кислота серная техническая. Технические условия

ГОСТ 2939-63 Газы, условия для определения объема

ГОСТ 3118-77 Реактивы. Кислота соляная. Технические условия

ГОСТ 3652-69 Реактивы. Кислота лимонная моногидрат и безводная. Технические условия

ГОСТ 3760-79 Реактивы. Аммиак водный. Технические условия

ГОСТ 3770-75 Реактивы. Аммоний углекислый. Технические условия

ГОСТ 3773-72 Реактивы. Аммоний хлористый. Технические условия

ГОСТ 4108-72 Реактивы. Барий хлорид 2-водный. Технические условия

ГОСТ 4145-74 Реактивы. Калий сернокислый. Технические условия

ГОСТ 4172-76 Реактивы. Натрий фосфорнокислый двузамещенный 12-водный. Технические условия

ГОСТ 4197-74 Реактивы. Натрий азотистокислый. Технические условия

ГОСТ 4204-77 Реактивы. Кислота серная. Технические условия

ГОСТ 4232-74 Реактивы. Калий йодистый. Технические условия

ГОСТ 4234-77 Реактивы. Калий хлористый. Технические условия

ГОСТ 4328-77 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4461-77 Реактивы. Кислота азотная. Технические условия

ГОСТ 4517-87 Реактивы. Методы приготовления вспомогательных реактивов и растворов, применяемых при анализе

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5821-78 Кислота сульфаниловая. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 6221-90 Аммиак жидкий технический. Технические условия

ГОСТ 10163-76 Крахмал растворимый. Технические условия

ГОСТ 10164-75 Этиленгликоль. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 20490-75 Реактивы. Калий марганцовокислый. Технические условия

ГОСТ 23932-90 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26883-86 Внешние воздействующие факторы. Термины и определения

ГОСТ 30630.0.0-99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

ГОСТ Р 51372-99 Методы ускоренных испытаний на долговечность и сохраняемость при воздействии агрессивных и других специальных сред для технических изделий, материалов и систем материалов. Общие положения

ГОСТ Р 51652-2000 Спирт этиловый ректификованный из пищевого сырья. Технические условия

ГОСТ Р 51801-2001 Общие требования к машинам, приборам и другим техническим изделиям в части стойкости к воздействию агрессивных и других специальных сред

3 Определения

В настоящем стандарте применяются термины с соответствующими определениями и сокращениями, относящиеся к областям:

- общих понятий внешних воздействующих факторов (далее - ВВФ) - по ГОСТ 15150 и ГОСТ 26883;

- агрессивных и других специальных сред - по ГОСТ Р 51372 и ГОСТ Р 51801,

- испытаний на стойкость к ВВФ - по ГОСТ 30630.0.0.

4 Общие требования

4.1 Общие требования к проведению испытаний - в соответствии с ГОСТ 30630.0.0, раздел 9.

4.2 Испытания изделий, к которым предъявляют требования по стойкости к воздействию газо- и парообразных агрессивных сред (группы 5)1), проводят в ускоренном режиме, испытания изделий на стойкость к воздействию специальных сред группы 6 проводят в нормальном режиме.

1) Группы специальных сред - по ГОСТ Р 51801.

Испытания изделий на стойкость к воздействию газо- и парообразных агрессивных сред групп 1-3, 4а, а также неармированных электрокерамических изделий, предназначенных для эксплуатации по группам условий агрессивности X1, Х2, Х3, не проводят.

Испытания изделий на стойкость к воздействию жидких специальных сред групп 1-3, 5, а также специальных сред групп 4б и 7 проводят в соответствии с требованиями ГОСТ Р 51372. Допускается не проводить испытания изделий в этих средах (за исключением группы 5), если стойкость изделий может быть гарантирована применением стойких материалов и покрытий (например, маслонаполненные трансформаторы, химические источники тока и т.п.).

4.3 Изделия электронной техники и радиоэлектронной аппаратуры, предназначенные для эксплуатации по группам условий агрессивности2) Х02.2-Х02.5, Х03.13), Х03.2-Х03.4, Х04.2-Х04.53), подвергают испытаниям на воздействие газо- и парообразных агрессивных сред (группа 5), если это установлено в общих технических условиях на группу изделий или в технических заданиях на разработку конкретных изделий.

2) По ГОСТ Р 51801.

3) Только для изделий, размещаемых в машинных отделениях судов (кораблей).

Остальные виды изделий, предназначенные для эксплуатации по указанным выше группам условий агрессивности, как правило, не подвергают испытаниям в газо- и парообразных агрессивных средах группы 5, если стойкость таких изделий может быть гарантирована применением стойких к данным условиям эксплуатации материалов и покрытий (например, металлических и неметаллических неорганических покрытий по ГОСТ 9.303). Для проверки возможности применения новых материалов и покрытий на стадии предварительных испытаний допускается испытывать изделия и (или) материалы, предназначенные для эксплуатации и (или) хранения по группам условии агрессивности, перечисленным в настоящем пункте, по режимам, указанным в 5.3.4, если признано нецелесообразным проводить такие испытания по полной программе в соответствии с ГОСТ Р 51372.

4.4 Испытания на подтверждение стойкости к воздействию хлоридов проводят путем испытаний на воздействие соляного тумана по методикам соответствующих стандартов дополнительно к испытаниям, установленным в соответствии с 4.3.

4.5 Не проводят испытание в газо- и парообразных агрессивных средах группы 5 изделий, предназначенных для эксплуатации по группам условий агрессивности Х00, Х01, Х02.1, Х04.1, а также Х03.1 и Х03.3, кроме изделий, предназначенных для размещения в машинных и котельных отделениях.

5 Метод ускоренных испытаний

5.1 Отбор образцов изделий

5.1.1 Отбор образцов изделий - по разделу 4 ГОСТ 30630.0.0 с учетом раздела 6 ГОСТ Р 51372.

5.2.1 Для создания требуемых испытательных режимов проводят подготовку устройств и приспособлений. Методы создания и контроля требуемой концентрации агрессивной среды приведены в приложении Б.

5.2.2 Камеру выводят на испытательный режим без размещения в ней образцов изделий.

5.2.3 Измерения параметров испытательного режима на соответствие заданным значениям проводят периодически. Периодичность измерений устанавливают в зависимости от изменения концентрации, температуры и относительной влажности агрессивной среды, но не реже трех раз в сутки.

5.2.4 В процессе отработки испытательного режима проводят необходимые корректировки заданных значений концентрации, температуры и относительной влажности агрессивной среды.

5.2.5 Установленный испытательный режим поддерживают не менее 24 ч, периодически контролируя его параметры. Затем камеру отключают.

5.2.6 Предварительную отработку режима допускается не выполнять перед испытанием новой партии образцов изделий, если испытания предыдущей партии проводились в том же режиме, а перерыв в испытаниях не превышал длительности этого режима.

5.3 Проведение испытаний

5.3.1 Изделия устанавливают в камере в таком положении, в каком они могут эксплуатироваться. При этом в изделиях, кроме оболочек изделий по 9.7 ГОСТ 30630.0.0, должны быть удалены заглушки, открыты отверстия для стекания конденсата, дверцы, люки, чтобы обеспечить возможно более полный контакт внутренних частей изделий с испытательной агрессивной средой.

5.3.2 Образцы изделий перед испытаниями выдерживают в нормальных климатических условиях испытаний по ГОСТ 15150 в течение времени, достаточного для выравнивания температуры по всему объему.

Затем проводят визуальный осмотр и измерение параметров изделий, указанных в стандартах или ТУ на изделия конкретных серий или типов.

После этого образцы изделий размещают в камере и выводят ее на испытательный режим.

5.3.3 Началом испытаний считают момент установления в камере заданных параметров режима.

5.3.4 Изделия выдерживают в камере в течение времени, установленного для конкретного режима. Режимы испытаний выбирают в соответствии с 5.3.6-5.3.9.

5.3.5 Отключают нагрев камеры, удаляют агрессивную среду, после чего изделие извлекают из камеры.

5.3.6 При выборе испытательных сред и режимов для изделий, предназначенных для эксплуатации по группам условий агрессивности X1-Х3, руководствуются следующим:

5.3.6.1 Испытания проводят в средах окислов азота и аммиака по режимам, указанным в таблице 1. Эти среды являются представительными для всей группы сред, нормированных для групп условий агрессивности X1-Х3.

Таблица 1

|

Относительная влажность, % |

Среда |

Концентрация, мг/м3 |

Продолжительность испытаний изделий, сут, эквивалентная одному году воздействия агрессивной среды при эксплуатации в условиях, соответствующих химостойким исполнениям |

|||

|

X1 |

Х2 |

Х3 |

||||

|

50 ± 2 |

97 ± 3 |

NH3 |

5000 |

0,7 |

1 |

1,7 |

|

NO2 |

500 |

0,5 |

0,8 |

1,3 |

||

|

Примечание - При наличии специального технического обоснования для отдельных типов изделий допускается проводить испытания при меньших значениях концентрации и (или) температуры, и (или) относительной влажности среды с соответствующим увеличением продолжительности испытаний согласно приложению В. |

||||||

5.3.6.2 Испытания изделий, для которых установлено воздействие только одного или двух видов агрессивных сред и эффективные значения климатических факторов при эксплуатации находятся в пределах:

по относительной влажности - от 40 % до 100 %;

по концентрации агрессивной среды - от 0,1 до 100 мг/м3,

проводят только в этих средах по режимам, установленным в соответствии с приложением В или с 5.3.7 в зависимости от времени воздействия агрессивных сред (среды) в эксплуатации. При этом, если для изделий установлено воздействие смесей агрессивных сред, то испытания проводят в их индивидуальных компонентах в соответствии с таблицей 2 или в смеси по таблице 3.

Таблица 2

|

Компонент, в котором изделие подвергается испытаниям |

|

|

HCl + NH3 |

NH3 |

|

HCl + SO2 |

SO2 |

|

HCl + SO3 |

HCl |

|

SO3 + SO2 |

SO2 |

|

NH3 + H2S |

NH3 |

|

NO2 + SO2 |

NO2 |

Данные таблицы 2 допускается применять для испытаний в смесях других сред.

5.3.7 Испытание изделий, предназначенных для эксплуатации и (или) хранения по группам условий агрессивности, указанным в 4.3, проводят по режимам и в средах в соответствии с таблицей 3 с дополнительными требованиями по 5.3.7.1-5.3.7.5.

5.3.7.1 Испытания для подтверждения соответствия требованиям 4.3 проводят в смеси NO2, SO2 и NH3. Испытания в остальных средах, указанных в таблице 3, или испытания в отдельных средах NO2, SO2 или NH3 проводят в следующих случаях:

а) если в соответствии с 4.7 ГОСТ Р 51801 для изделий, предназначенных для эксплуатации и (или) хранения по указанным в 4.3 группам условий агрессивности, в технических условиях на конкретные виды или группы изделий предъявлено требование по воздействию одной или нескольких (но не всех) агрессивных сред, установленных для соответствующей группы условий агрессивности (в том числе для изделий, предназначенных в соответствии с 4.4 ГОСТ Р 51801 для эксплуатации и (или) хранения на болотах);

б) если необходимо установить действие какого-либо вида агрессивной среды на какой-либо конкретный узел изделия (например, действие SO2 или H2S на электрические контакты или действие озона на резины).

5.3.7.2 Указанные в таблице 3 продолжительности испытаний (кроме продолжительности для озона) для групп условий агрессивности Х03.2-Х03.4 применяют только для изделий, предназначенных для судов каботажного плавания, если это установлено в стандартах и ТУ на изделия конкретных видов. Для изделий, предназначенных для судов другого вида, применяют продолжительности испытаний, сокращенные в два раза.

5.3.7.3 Если к изделиям предъявлены требования в соответствии с 4.7, перечисление 3, ГОСТ Р 51801, то для предусмотренных в пункте 5.3.7.1 испытаний в отдельных средах допускается соответственно сокращать продолжительность режима.

5.3.7.4 Режимы испытаний, предусмотренные в 5.3.7.1, за исключением испытаний в смеси NO2, SO2 и NH3, являются рекомендуемыми. Допускается устанавливать другие режимы испытаний в соответствии с приложением В.

5.3.7.5 Указанный в таблице 3 режим испытаний для озона (О3) применяют, если требуется проверить узлы изделий, изготовленные из резины и расположенные (полностью или частично) снаружи оболочки. При этом испытания при продолжительности, указанной в таблице 3, проводят независимо от срока воздействия агрессивной среды в эксплуатации. Для других случаев режимы испытаний на воздействие озона - в соответствии в 5.3.11.

Таблица 3

|

Параметры испытательного режима |

Продолжительность испытания изделий, эквивалентная одному году воздействия агрессивной среды при эксплуатации для групп условий агрессивности, сут |

|||||||||||

|

Концентрация, мг/м3 |

Т, °С |

Относительная влажность, % |

Х02.2 |

Х02.3, Х02.4 |

Х02.5 |

Х04.2 |

Х04.3, Х04.4 |

Х04.5 |

Х03.1 |

Х03.2, X03.3 |

Х03.4 |

|

|

NO2 |

100 |

35 |

75 |

0,4 |

0,7 |

1,2 |

0,4 |

0,7 |

1,2 |

0,4 |

0,7 |

1,2 |

|

SO2 |

75 |

|||||||||||

|

NH3 |

1000 |

|||||||||||

|

H2S |

40 |

40 |

80 |

0,35 |

0,6 |

1 |

0,35 |

0,6 |

1 |

0,35 |

0,6 |

1 |

|

Cl2 |

100 |

50 |

90 |

0,7 |

1,2 |

2 |

0,7 |

1,2 |

2 |

0,7 |

1,2 |

2 |

|

HCl |

100 |

50 |

75 |

0,72 |

1,2 |

2,1 |

0,72 |

1,2 |

2,1 |

0,72 |

1,2 |

2,1 |

|

O3 |

250 |

25 ± 10 |

60 ± 20 |

- |

2 ч |

2 ч |

- |

2 ч |

2 ч |

- |

2 ч |

2 ч |

5.3.8 Если к изделиям предъявлены требования по воздействию паров амила и гептила в соответствии с 4.9 ГОСТ Р 51801, то испытания проводят в парах амила и гептила по режимам испытаний таблицы 4. При этом испытания в парах гептила проводят в том случае, если в изделиях имеются резинотехнические и (или) латунные детали; испытания в парах амила и гептила проводят для разных образцов. Испытание в парах амила может быть заменено на испытание в среде NO2, проводимое по тем же режимам, но при концентрации 500 мг/м3.

Таблица 4

|

Группы условий агрессивности по ГОСТ Р 51801 или условия эксплуатации по ГОСТ 15150 |

Режим испытаний |

|||

|

Температура, °С |

Относительная влажность, % |

Концентрация агрессивной среды, мг/м3 |

Продолжительность испытаний, сут, эквивалентная одному году воздействия агрессивной среды при эксплуатации |

|

|

X1-Х3 |

Испытания на воздействие паров амила и гептила не проводят, стойкость к воздействию этих паров обеспечивается испытаниями на подтверждение требований к видам химостойких исполнений X1-Х3 |

|||

|

Х02.1, Х04.1 |

50 |

95 |

1000 |

0,5 |

|

Х01.2, Х01.3; Х02.2, Х02.3; Х03.1, Х03.2; Х04.2, Х04.3 |

50 |

95 |

1000 |

0,8 |

|

Х02.4, Х03.3, Х04.4 |

50 |

95 |

1000 |

1,3 |

|

Для эксплуатации герметичных объемов, не вскрываемых или вскрываемых для осмотра и ремонта в условиях УХЛ4 по ГОСТ 151501) |

50 |

65 |

50 |

3,4 |

|

30 |

65 |

150 |

4,4 |

|

|

1) Испытания проводят по одному из приведенных режимов. |

||||

5.3.9 Общую продолжительность испытаний, определенную по 5.3.6-5.3.8, округляют до целого числа суток (кроме продолжительности для озона).

Не рекомендуется устанавливать общую продолжительность испытаний менее трех суток.

5.3.10 Продолжительность воздействия агрессивных сред при эксплуатации и (или) хранении соответствует сроку L по ГОСТ Р 51372, раздел 4, и ГОСТ 15150, раздел 6.

5.3.11 Испытание изделий, для которых установлено воздействие озона или агрессивных сред, виды которых не указаны в приложении Б ГОСТ Р 51801, или (и) условия эксплуатации более жесткие, чем указаны в 5.3.6.2, проводят по режиму, определяемому по предварительно установленному коэффициенту ускорения испытаний.

Коэффициент ускорения испытаний определяют экспериментально по ГОСТ Р 51372.

В стандартах или ТУ на изделия конкретных типов по согласованию с заказчиком могут быть установлены другие режимы испытаний на стойкость к воздействию озона.

5.3.12 Для конкретного типа изделий допускается применять не указанные в 5.3.6 и 5.3.8 режимы испытаний, если исследованиями в соответствии с ГОСТ Р 51372 установлено, что этот режим является более оптимальным для данного типа изделий, о чем должно быть указано в стандартах и ТУ на изделие.

5.4 Оценка результатов

5.4.1 Оценку извлеченных из камеры изделий проводят в следующей последовательности:

а) проводят визуальный осмотр изделий без разборки;

б) для электрорадиоизделий (далее - ЭРИ) измеряют сопротивление изоляции между разобщенными электрическими цепями, после чего испытывают изоляцию повышенным напряжением, значение которого и порядок испытаний принимают по 5.4.5. Эти измерения проводят спустя (1 ± 0,5) ч после окончания испытаний;

в) проводят испытания изделий на работоспособность в соответствии с 5.4.2 и проверку параметров, указанных в стандартах или ТУ на изделия конкретных серий и типов. Испытания на работоспособность изделия начинают спустя не более 1 ч после испытаний по перечислению б) для ЭРИ; для остальных изделий - спустя не более 1 ч после извлечения изделия из камеры;

г) проводят визуальный осмотр изделий с их разборкой с целью выявления состояния покрытий и внешнего вида узлов и деталей.

5.4.2 Испытания на работоспособность изделий проводят в течение 1 ч или меньшего времени, если в стандартах и ТУ на изделия установлено меньшее время непрерывной работы. Во время и после (если это указано в стандартах или ТУ на изделия конкретных серий или типов) испытания на работоспособность проверяют параметры изделий, специфичные для воздействия специальной среды. Эти параметры должны быть указаны в стандартах или ТУ на изделия конкретных серий или типов.

5.4.3 При испытаниях ЭРИ дополнительно к требованиям, установленным в 5.4.1 и 5.4.2, следует руководствоваться общими положениями, приведенными в настоящем пункте ниже.

5.4.3.1 При испытании изделие должно работать при номинальном напряжении. Превышение температуры обмоток (а при их отсутствии - других узлов, содержащих электрическую изоляцию и указанных в стандартах или ТУ на изделия конкретных серий или типов или в программе испытаний) должно быть таким же, как при номинальной нагрузке, что достигается путем испытаний при номинальной нагрузке или путем периодических пусков и остановок изделий, или другими способами.

5.4.3.2 Значение испытательного напряжения для корпусной и междуфазовой изоляции должно быть равно половине значения испытательного напряжения, установленного для проверки изделий при испытаниях в нормальных климатических условиях по ГОСТ 15150.

При проверке изоляции испытательное напряжение плавно повышают и выдерживают для органической и кремнийорганической изоляций 5 мин, неорганической - 1 мин. Междувитковую изоляцию испытывают в нагретом состоянии. Допускается междувитковую изоляцию электродвигателей мощностью до 100 кВт испытывать при номинальном напряжении и в режимах работы, указанных в 5.4.2.

Примечание - Под плавным подъемом напряжения понимают подъем напряжения с произвольной скоростью до значения, равного 40 % испытательного, и дальнейший его подъем со скоростью порядка 3 % испытательного напряжения в 1 с, если в стандартах или ТУ на изделия конкретных серий или типов не предусмотрен более быстрый подъем напряжения.

а) изделие сохраняет работоспособность;

б) при визуальном осмотре состояния лакокрасочных покрытий изделия не наблюдается их растрескивание или размягчение и другие недопустимые изменения внешнего вида. При применении кремнийорганических эмалей допускается наличие на пленке эмали отдельных трещин, но не допускается сетка трещин. Допускаются отдельные мелкие вздутия лакокрасочных покрытий, исчезающие после выдержки их в течение от 12 до 24 ч в нормальных условиях испытаний по ГОСТ 15150, а также отдельные небольшие пятна, появляющиеся вследствие изменения оттенка окраски;

в) при визуальном осмотре металлических деталей (в том числе с металлическими и неметаллическими неорганическими покрытиями), не подлежащих защите лакокрасочными покрытиями, не наблюдается коррозия или другие недопустимые изменения внешнего вида.

Допускаются отдельные очаги коррозии или незначительная коррозия на поверхности, если это не влияет на работоспособность и безотказность изделий и не нарушает их товарный вид.

Не допускается коррозия на рабочих дорожках подшипников, взрывозащитных поверхностях, упругих элементах и на поверхностях, где осуществляется электрический контакт. Допускается потемнение отдельных металлических деталей, образовавшееся вследствие испытания на работоспособность;

г) при визуальном осмотре пластмассовых деталей не наблюдается их коробление более допустимого по нормам, указанным в стандартах и (или) ТУ на изделия и в программах испытаний или в документации на детали. Допускается незначительное изменение цвета пластмассы; оболочки изделий по 9.7 ГОСТ 30630.0.0 должны соответствовать установленной степени защиты изделий оболочками;

д) допускается устанавливать дополнительные требования при проверке изделий после испытаний на стойкость к воздействию агрессивных сред, например, в технически обоснованных случаях оценку изделий по 5.4.1 проводят после испытаний на воздействие механических ВВФ по методам, перечисленным в приложении Е ГОСТ 30630.0.0.

5.4.5 Дополнительно к требованиям, установленным в 5.4.4, ЭРИ считают выдержавшими испытания, если:

а) изоляция токоведущих частей относительно корпуса и междуфазовая изоляция выдерживают испытательное напряжение;

б) для электродвигателей мощностью от 0,6 до 1000 кВт сопротивление междуфазовой изоляции и изоляции обмоток относительно корпуса после испытаний составляет (если иное не оговорено в стандартах или ТУ на изделия конкретных серий или типов) не менее 1 МОм.

Для остальных изделий сопротивление изоляции указывают в стандартах или ТУ на изделия конкретных серий или типов на основании предварительных или межведомственных испытаний изделий или их аналогов.

6 Метод нормальных испытаний

6.1 Отбор образцов изделий проводят в соответствии с требованиями, указанными в 5.1.

6.2 Испытательное оборудование, материалы, реактивы должны соответствовать требованиям, указанным в 5.2.

6.2.1 Камера для испытаний на стойкость к воздействию рабочих растворов должна быть снабжена поддоном.

6.2.2 Аэрозольную обработку образцов изделий проводят с помощью аэрозольного ингалятора.

6.3 Подготовку к испытаниям проводят в соответствии с требованиями, указанными в 5.2.

6.3.1 Приготовление рабочих растворов для испытаний проводят по приложению Б.

6.4 При проведении испытаний значения параметров испытательного режима и время испытаний изделий на стойкость к воздействию специальных сред группы 6, а также способ приложения воздействия устанавливают в соответствии с условиями, длительностью и способом приложения воздействия в эксплуатации в соответствии с требованиями стандартов или ТУ на изделия конкретных серий и типов.

6.5 При оценке результатов испытаний стойкость изделий к воздействию рабочих растворов оценивают по состоянию наружных поверхностей в соответствии с 5.4.4, перечисления б, в, г; оценку проводят после 72 ч выдержки образцов изделий вне камеры в нормальных климатических условиях испытаний по ГОСТ 15150 с последующей промывкой водой и обтиранием.

7 Требования безопасности

7.1 Все работы со специальными средами должны проводиться в соответствии с правилами и инструкциями по технике безопасности, утвержденными в установленном порядке.

7.2 Содержание вредных примесей в рабочей зоне помещений для испытаний не должно превышать норм, установленных в соответствующей технической документации, утвержденной в установленном порядке.

7.3 Электробезопасность при испытаниях должна обеспечиваться в соответствии с «Правилами техники безопасности при эксплуатации электроустановок потребителей», утвержденными Гостехнадзором.

7.4 Эксплуатацию сосудов, работающих под давлением, проводят в соответствии с «Правилами устройств и эксплуатации сосудов, работающих под давлением», утвержденными Гостехнадзором.

7.5 Не допускается проводить испытания при концентрации горючих веществ более 50 % значения нижнего предела взрываемости по концентрации.

7.6 Не допускается контакт амила и гептила.

7.7 Для обеспечения безопасности труда при контакте со специальными средами должны соблюдаться следующие основные требования:

- испытания допускается проводить в помещении с концентрацией специальных сред не более допустимой по санитарным нормам;

- испытания должны проводиться в помещении, оборудованном приточно-вытяжной вентиляцией;

- к работе должны быть допущены лица, прошедшие соответствующий инструктаж;

- в лаборатории должны быть инструкции по технике безопасности и промышленной санитарии, а также журнал проведения инструктажа персонала;

- лица, проводящие анализ, должны быть осведомлены о степени токсичности специальных сред, способах защиты от их воздействия и мерах оказания первой помощи при отравлениях;

- в помещении на видном месте должна находиться аптечка с необходимыми медикаментами для оказания первой помощи при несчастных случаях;

- персонал должен быть обеспечен средствами индивидуальной защиты;

- для защиты органов дыхания при концентрации специальных сред до 10 г/м3 при температуре окружающей среды до 30 °С применяют фильтрующие противогазы;

- при концентрациях, превышающих это значение, применяют изолирующие противогазы;

- для предохранения кожных покровов от воздействия специальных сред применяют средства защиты, разрешенные к применению соответствующими правилами и инструкциями.

7.8 После окончания испытаний специальную среду из камеры удаляют продувкой ее подогретым от 50 до 70 °С воздухом или азотом до концентрации ее в отходящих газах, не превышающей предельно допустимых санитарных норм.

7.9 После проведения испытаний на стойкость к воздействию дезинфицирующих растворов формальдегид допускается нейтрализовать опрыскиванием стенок камеры нашатырным спиртом в количестве, равном половине объема израсходованного формалина.

8 Типовые формы записи требований по испытаниям

8.1 В стандартах (или ТУ) вида общих технических условий, а также в стандартах и ТУ на конкретные серии и типы изделий, в которых в соответствии с требованиями настоящего стандарта возможны варианты проведения или непроведения испытаний, записывают:

«Испытания на соответствие требованиям по стойкости к воздействию агрессивных и других специальных сред ( )1) проводят (или не проводят) в соответствии с требованиями ГОСТ Р 51802».

1) Указывают номер пункта стандарта или ТУ на конкретные серии или типы изделий, в котором делают указанную запись.

8.2 В стандартах и ТУ на конкретные серии или типы изделий для тех случаев, когда в соответствии с настоящим стандартом испытания должны проводиться, устанавливаются:

а) испытательные среды, выбираемые по настоящему стандарту для нормированных в стандартах и ТУ на конкретные серии и типы изделий требований по воздействию агрессивных и других специальных сред;

б) режим испытаний - путем ссылки на таблицу 1 или 2 настоящего стандарта с указанием количества циклов или путем установления конкретного режима испытаний в соответствии с разделом 6 или приложением В настоящего стандарта;

в) виды измеряемых параметров изделий, порядок их измерения и стадии цикла испытаний, на которых проводят измерения;

г) критерии годности изделий - путем ссылки на п. 5.4.4 и 5.4.5 настоящего стандарта или путем полной записи критериев годности

ПРИЛОЖЕНИЕ А

(обязательное)

Порядок введения в действие настоящего стандарта

А.1 Для вновь разрабатываемых стандартов и изделий (а также модернизируемых изделий) дата введения в действие настоящего стандарта установлена 01-07-2002.

А.3 При наличии специального технического обоснования, по согласованию с заказчиком, конечная дата введения стандарта по А.2 может быть отодвинута.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Методы создания и контроля специальных сред

Б.1 Методы создания агрессивных сред, содержащих двуокись азота, хлор, сероводород, двуокись серы, трехокись серы, хлористый водород и аммиак

Перечисленные в настоящем разделе среды создают методами по Б.1.1 - Б.1.3 или методами по Б.1.4 и Б.1.5.

Б.1.1 Метод создания агрессивной среды, содержащей двуокись азота, хлор, сероводород, двуокись серы, хлористый водород

Б.1.1.1 Реактивы, посуда, материалы

Натрий азотистокислый, ч.д.а., по ГОСТ 4197.

Калий марганцовокислый, ч.д.а., по ГОСТ 20490.

Натрий сернистый, ч.д.а., по ГОСТ 2053.

Натрий сернистокислый безводный, ч.д.а., по ГОСТ 195.

Аммоний хлористый, ч.д.а., по ГОСТ 3773.

Кислота серная, х.ч., по ГОСТ 4204.

Кислота соляная, х.ч., по ГОСТ 3118.

Кислота азотная, х.ч., по ГОСТ 4461.

Воронки типа ВК по ГОСТ 25336.

Колбы типов Кн-250; Кн-500 ТС по ГОСТ 25336.

Б.1.1.2 Создание газовоздушных агрессивных сред

Для получения сероводорода, окислов азота, хлора, хлористого водорода, двуокиси серы применяют реакционный метод.

Навеску соответствующей соли, значение которой подобрано экспериментально в соответствии с выбранным режимом и объемом камеры, загружают в реакционный сосуд, который закрывают пробкой с двумя отверстиями, одно из которых для воронки с кислотой, другое отверстие соединяют с камерой. Кислоту в зону реакции из воронки подают небольшими порциями. Выделившийся в результате реакции газ через отводную трубку поступает в камеру. Для создания газовоздушных агрессивных сред возможно применение аппарата Киппа.

Б.1.2 Метод создания агрессивной среды, содержащей аммиак

Б.1.2.1 Материалы

Аммиак жидкий по ГОСТ 6221.

Аммиак водный, х.ч., по ГОСТ 3760.

Кислота серная техническая по ГОСТ 2184.

Б.1.2.2 Создание среды, содержащей аммиак

Концентрацию аммиака в испытательных камерах получают испарением экспериментально установленной навески водного (25 %-ного раствора) аммиака. Навеску вливают по патрубку в специальную емкость, установленную в камере. По мере уменьшения концентрации аммиака в испытательной камере проводят подпитку сжиженным аммиаком.

Б.1.3 Создание газовоздушной среды, содержащей трехокись серы и серную кислоту

Испытательную концентрацию трехокиси серы получают протягиванием экспериментально подобранного объема воздуха над олеумом.

Б.1.4 Методы получения сернистого газа, сероводорода, аммиака и двуокиси азота

Б.1.4.1 Вышеперечисленные газы могут быть получены химическим путем:

- сернистый газ - растворением меди при нагревании в 80-90 %-ной серной кислоте;

- сероводород - растворением сульфида железа в 10-20 %-ной соляной кислоте. Реакцию проводят в аппарате Киппа. Образующийся газ очищают от паров и капель соляной кислоты пропусканием через поглотитель с дистиллированной водой;

- аммиак - нагреванием смеси едкого натра и хлорида аммония в соотношении 3:1;

- двуокись азота - растворением меди в концентрированной азотной кислоте.

Указанные газы могут храниться в газометрах или емкостях, изготовленных из полиэтилена, полиэтилентерефталата и других полимерных материалов, стойких и непроницаемых для них.

Б.1.4.2 Для создания агрессивных сред, содержащих сернистый газ, сероводород и аммиак необходимой испытательной концентрации, могут быть использованы указанные газы, поставляемые в баллонах.

Б.2 Метод создания среды, содержащей пары амила и гептила

Б.2.1 Реактивы, посуда, материалы

Гептил.

Амил.

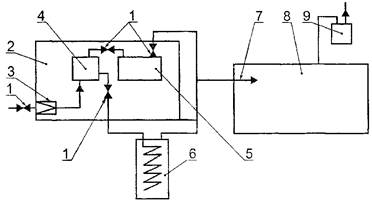

Б.2.2 Схема устройства для создания среды, содержащей амил или гептил, представлена на рисунке Б.1.

1 - вентиль двухходовой; 2 - камера испарителя; 3 - редуктор; 4 - ресивер; 5 - емкость испарителя; 6 - увлажнитель воздуха; 7 - форсунка; 8 - испытательная камера; 9 - электровентилятор

Рисунок Б.1 - Принципиальная схема устройства для создания среды, содержащей амил или гептил

Б.2.3 Камера испарителя 2 является источником насыщенных паров амила или гептила, а также раздаточным узлом сжатого воздуха. Внутри камеры испарителя 2 устанавливают емкость испарителя 5 для наполнения амилом или гептилом и ресивер 4 для смешивания потоков воздуха, снабжаемые необходимой регулировочной, запорной и предохранительной арматурой. Испаритель нагревают электролампами, а охлаждают при расширении воздуха в редукторе 3. Температуру в испарителе поддерживают при помощи выносного электронного потенциометра. Все детали испарителя изготавливают из стали марки Х18Н10Т по ГОСТ 5632.

Увлажнитель воздуха 6 представляет собой термоизолированную камеру (заполняемую конденсатом или дистиллятом), снабженную необходимой запорной и предохранительной арматурой и контролирующей аппаратурой. Все детали увлажнителя изготавливают также из стали марки Х18Н10Т.

Б.2.4 Порядок работы системы

Б.2.4.1 Емкость испарителя 5 с помощью вентиля 1 заполняют на 3/4 объема амилом или гептилом, затем емкость увлажнителя воздуха 6 заливают дистиллятом (конденсатом).

Выводят на требуемый температурный режим испытательную камеру 8, увлажнитель 6 и испаритель 5. Температуру испарителя устанавливают равной 20 °С для амила и 60 °С - для гептила.

После установления в испарителе 5 и увлажнителе 6 необходимой температуры в ресивер 4 подают сжатый воздух под давлением до 0,2 МПа (2 кгс/см2), из ресивера воздух поступает в испаритель 5 и увлажнитель 6. При прохождении через змеевик увлажнителя 6 воздух подогревается до температуры воды, увлажняется до значения, близкого к насыщению, выходит из распределителя змеевика раздробленным на мелкие струи (50 отверстий диаметром 1 мм) и подается в форсунку 7 испытательной камеры 8.

Одновременно в форсунку 7 подают из камеры испарителя 2 насыщенные пары амила или гептила потоком воздуха из ресивера 4, который перемешивают в испытательной камере 8 с помощью электровентилятора 9.

Б.2.4.2 Для создания среды допускается пользоваться другими методами, обеспечивающими поддержание необходимого режима и соблюдение требований, установленных настоящим стандартом.

Б.3 Метод создания газовоздушной среды, содержащей озон

Б.3.1 Испытательную концентрацию озона создают с помощью озонаторных установок, принцип действия которых основан на электрохимическом синтезе озона из кислорода в газовом разряде.

Б.4 Приготовление рабочих растворов

Б.4.1 Реактивы, посуда, материалы

Известь хлорная по ГОСТ 1692.

Формалин технический по ГОСТ 1625.

Креолин.

Ксилонафт.

Б.4.2 Дезинфицирующие растворы

Б.4.2.1 Для получения 20 %-ной взвеси свежегашеной извести берут 1 кг негашеной (жженой) извести, 1 л воды для гашения и 4 л воды для получения взвеси (известкового молока). В емкость сначала наливают от 100 до 300 мл воды, затем кладут отвешенное количество негашеной извести и доливают воду в количестве, необходимом для гашения. Известь, впитывая воду, превращается в белый сухой пушистый порошок.

Б.4.2.2 Для приготовления осветленного раствора хлорной извести с содержанием 5 %-ного активного хлора берут необходимое количество сухой хлорной извести в соответствии с таблицей Б.1.

Таблица Б.1

|

Значение параметра |

|||||||

|

Содержание активного хлора в сухой хлорной извести, % |

20 |

22 |

24 |

26 |

28 |

30 |

32 |

|

Количество сухой хлорной извести на 100 л воды, кг |

25 |

23 |

21 |

19 |

18 |

17 |

16 |

Необходимое количество сухой хлорной извести после измельчения комков разбавляют небольшим количеством воды до получения кашицеобразной массы. Затем при энергичном помешивании приливают остальное количество воды, после чего взвесь отстаивают в течение суток в закрытом сосуде. Верхний отстоявшийся слой сливают и используют для испытаний.

Б.4.2.3 Для аэрозольной обработки применяют формалин-креолиновую смесь, состоящую из трех частей формалина и одной части креолина или ксилонафта, либо формалин (40 %-ный раствор формальдегида). Указанные средства применяют из расчета 10 мл раствора на 1 м3 камеры.

Б.4.2.4 Дегазирующие растворы № 1 и № 2, дезактивирующие растворы № 3 и № 4 готовят по специальным программам.

Б.5 Методы контроля концентрации агрессивной среды

Б.5.1 Общие положения

Б.5.1.1 Фотоколориметрическое и нефелометрическое определения концентрации агрессивной среды проводят по нормативным документам.

Б.5.1.2 Построение калибровочной кривой для определения содержания компонентов в анализируемом объеме (пробе) раствора на фотоэлектроколориметре проводят в координатах «содержание агрессивной среды - оптическая плотность».

Б.5.1.3 Отбор проб исследуемого воздуха для определения концентрации агрессивной среды проводят методом аспирации.

Б.5.1.4 При повышенном содержании компонента агрессивной среды пробу разбавляют.

Б.5.1.5 Концентрацию компонента специальной среды С, мг/м3, вычисляют по формуле

![]() , (Б.1)

, (Б.1)

где V1 - общий объем раствора пробы в склянке для промывания газа, мл;

G - содержание компонента агрессивной среды в колориметрической пробирке, мг;

V - объем раствора пробы, взятый для анализа из склянки для промывания газа, мл;

V0 - объем пробы газовоздушной смеси, приведенный к нормальным условиям по ГОСТ 2939, л.

Б.5.1.6 Концентрацию агрессивной среды определяют сложением результатов определений двух склянок для промывания газов.

Б.5.2 Фотоколориметрический метод определения концентрации аммиака в воздухе

Метод основан на образовании окрашенного в желто-бурый цвет соединения (иодида димеркураммония) при взаимодействии аммиака с реактивом Несслера.

Б.5.2.1 Реактивы, растворы, посуда

Реактив Несслера по ГОСТ 4517.

Аммоний хлористый по ГОСТ 3773, х.ч.

Кислота серная по ГОСТ 4204, х.ч, 0,01 н. раствор.

Вода дистиллированная по ГОСТ 6709, не содержащая иона NH+4.

Для получения указанной воды к 1 л дистиллированной воды прибавляют 5 мл 10 %-ной серной кислоты и снова перегоняют. Первые 100-200 мл отбрасывают, после чего собирают воду, предварительно проверив ее с реактивом Несслера на содержание иона NH+4.

Основной стандартный раствор хлористого аммония № 1, 1 мл которого соответствует 1 мг аммиака, получают в мерной колбе путем растворения 0,7868 г хлористого аммония в 250 мл воды.

Стандартный раствор № 2, содержащий 0,1 мг/мл аммиака, готовят следующим образом: 10 мл стандартного раствора № 1 разбавляют водой до объема 100 мл.

Стандартный раствор № 3, содержащий 0,01 мг/мл аммиака, готовят следующим образом: 1 мл стандартного раствора № 1 разбавляют в мерной колбе до объема 100 мл.

Склянки для промывания газов типа СВТ по ГОСТ 25336.

Пробирки колориметрические плоскодонные по ГОСТ 23932 и ГОСТ 25336 из бесцветного стекла, высотой 120 мм, внутренним диаметром 15 мм.

Пипетки вместимостью 1, 2, 5, 10 мл.

Колбы мерные по ГОСТ 1770 вместимостью 100 и 250 мл.

Б.5.2.2 Отбор проб

Поглощение аммиака проводят со скоростью до 1 л/мин в две последовательно соединенные склянки для промывания газа, содержащие по 10 мл 0,01 н. серной кислоты, при этом необходимо отобрать не менее 0,5 л газовоздушной смеси.

Б.5.2.3 Определение концентрации

В колориметрические пробирки переводят от 0,1 до 5 мл раствора. Объем доводят поглотительным раствором до 5 мл. Прибавляют по 0,5 мл реактива Несслера в пробирки с эталонным раствором и пробой. Содержимое встряхивают и через 5 мин измеряют оптическую плотность окрашенного раствора в кювете с толщиной поглощающего свет слоя 10 мм и синим светофильтром на фоне контрольного раствора. Содержание аммиака в растворе находят по калибровочной кривой.

Для построения калибровочной кривой в колориметрические пробирки вносят стандартные сочетания растворов и реактивов. Состав этих сочетаний и соответствующие им количества агрессивного агента приведены в таблице Б.2.

Таблица Б.2

|

Стандартное сочетание растворов или реактивов для номера |

||||||||

|

Реактив для контроля |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Раствор аммиака № 3, мл |

- |

0,20 |

0,40 |

0,60 |

0,80 |

- |

- |

- |

|

Раствор аммиака № 2, мл |

- |

- |

- |

- |

- |

0,10 |

0,30 |

0,50 |

|

Серная кислота 0,01 н. раствор, мл |

5,0 |

4,8 |

4,6 |

4,4 |

4,2 |

4,9 |

4,7 |

4,5 |

|

Реактив Несслера, мл |

Во все пробирки по 0,5 мл |

|||||||

|

Содержание аммиака, мг |

- |

0,002 |

0,004 |

0,006 |

0,008 |

0,010 |

0,030 |

0,050 |

Б.5.2.4 Обработка результатов - по Б.5.1.5.

Б.5.3 Определение аммиака в воздухе объемным методом

Метод основан на поглощении аммиака титрованным раствором щелочи в присутствии индикатора. По количеству связавшейся серной кислоты и по объему пропущенного газа рассчитывают содержание аммиака в воздухе.

Б.5.3.1 Реактивы, растворы, посуда

Кислота серная по ГОСТ 4204, 0,1 или 0,01 н. раствор.

Натрия гидроокись, ч.д.а., по ГОСТ 4328, 0,1 н. раствор.

Индикатор лакмоид, 0,2 %-ный, спиртовой раствор.

Склянки для промывания газов типа СТВ по ГОСТ 25336.

Пипетки вместимостью 10 мл.

Б.5.3.2 Отбор проб

Поглощение паров аммиака проводят со скоростью до 1 л/мин в две последовательно соединенные склянки для промывания газа, содержащие по 10 мл серной кислоты.

Б.5.3.3 Определение концентрации

Содержимое каждой склянки переносят количественно (без потерь) в две колбы, тщательно ополаскивают склянки небольшими порциями воды и титруют раствором щелочи в присутствии индикатора. Конец титрования определяют по переходу окраски из розовой в синюю.

Б.5.3.4 Обработка результатов

Концентрацию аммиака С, мг/м3, вычисляют по формуле

![]() , (Б.2)

, (Б.2)

где V1 - объем раствора серной кислоты, взятый в склянку для промывания газа, мл;

V2 - объем раствора щелочи, пошедший на титрование, мл;

K1 - нормальность раствора серной кислоты;

K2 - нормальность раствора щелочи;

V0 - объем пробы газовоздушной смеси, приведенный к нормальным условиям по ГОСТ 2939, л.

Б.5.4 Нефелометрический метод определения концентрации двуокиси серы в воздухе

Метод основан на окислении двуокиси серы в водной среде хлоратом калия до серной кислоты, ее реакции с хлоридом бария и нефелометрическом определении образующегося сульфата бария.

Б.5.4.1 Реактивы, растворы, посуда

Поглотительный раствор, 40 %-ный раствор хлората калия, готовят следующим образом: 4 г перекристаллизованного хлорита калия растворяют в 100 мл дистиллированной воды, в которой нет сульфатов.

Кислота соляная по ГОСТ 3118, 0,3 %-ный раствор.

Барий хлористый по ГОСТ 4108, 5 %-ный раствор.

Спирт этиловый 96° по ГОСТ 18300.

Этиленгликоль по ГОСТ 10164.

Вода дистиллированная по ГОСТ 6709.

Калий сернокислый, ч.д.а., по ГОСТ 4145.

Составной реактив готовят следующим образом: три объема этиленгликоля смешивают с одним объемом 5 %-ного раствора хлористого бария и тремя объемами этилового спирта. Значение рН смеси доводят до 2,5-2,8 добавлением по каплям концентрированной соляной кислоты. Реактив готовят не менее чем за два дня до применения; реактив годен к применению в течение двух месяцев.

Стандартный раствор с содержанием сернистого газа 0,1 мг/мл, готовят следующим образом: 0,0272 г сульфата калия растворяют в 100 мл дистиллированной воды.

Склянки для промывания газов типа СВТ по ГОСТ 25336.

Колориметрические пробирки (120 × 15 мм) из бесцветного стекла по ГОСТ 25336.

Пипетки вместимостью 1, 2, 5, 10 мл.

Мерные колбы по ГОСТ 1770 вместимостью 50, 100 мл.

Б.5.4.2 Отбор проб

Газовоздушную смесь со скоростью 2 л/мин протягивают через две склянки для промывания газа, содержащие по 5 мл поглотительного раствора.

Б.5.4.3 Определение концентрации

Пробу в количестве от 0,1 до 3 мл отбирают в колориметрическую пробирку, добавляют 2 мл составного реактива и осторожно перемешивают, избегая образования пузырьков. Через 5 мин измеряют интенсивность отраженного света в кюветах c толщиной поглощающего свет слоя 10 мм при длине волны 364 нм по сравнению с контрольной суспензией. Содержание двуокиси серы в пробе находят по калибровочной кривой.

Для построения калибровочной кривой в колориметрические пробирки вносят стандартные сочетания растворов и реактивов. Состав этих сочетаний и соответствующие им количества агрессивного агента приведены в таблице Б.3.

Б.5.4.4 Обработка результатов - по Б.5.1.5.

Таблица Б.3

|

Стандартное сочетание растворов или реактивов для номера |

|||||||

|

Реактив для контроля |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Стандартный раствор, мл |

- |

0,03 |

0,05 |

0,1 |

0,2 |

0,4 |

0,6 |

|

Поглотительный раствор, мл |

3 |

2,97 |

2,95 |

2,9 |

2,8 |

2,6 |

2,4 |

|

Составной реактив, мл |

Во все пробирки по 2 мл |

||||||

|

Содержание двуокиси серы, мг |

- |

0,003 |

0,005 |

0,010 |

0,020 |

0,040 |

0,060 |

Б.5.5 Метод фотоколориметрического определения концентрации сероводорода в воздухе

Метод основан на поглощении сероводорода из воздуха раствором арсенита натрия, приготовленным на растворе карбоната аммония.

В растворе образуется устойчивая сульфосоль аммония, которая при прибавлении кислого раствора нитрата серебра переходит в сульфосоль серебра, быстро разлагающуюся до сульфида серебра.

Раствор, содержащий сульфид серебра, приобретает желто-бурую окраску, интенсивность которой зависит от количества сульфида серебра в растворе.

Для сравнения сульфида серебра в качестве стандартного раствора вместо быстро окисляющегося раствора сероводорода или сульфида натрия применяют раствор тиосульфата натрия.

Б.5.5.1 Реактивы, растворы, посуда

Аммоний углекислый по ГОСТ 3770.

Арсенит натрия, ч.д.а.

Кислота серная плотностью от 1,82 до 1,83 по ГОСТ 4204.

Серебро азотнокислое по ГОСТ 1277, готовят следующим образом:

1 г нитрата серебра растворяют в 80 мл дистиллированной воды, осторожно добавляют 10 мл концентрированной серной кислоты, после охлаждения раствор доводят дистиллированной водой до 100 мл; выпавший осадок отфильтровывают.

Тиосульфат натрия, 0,1 н. раствор.

Крахмал по ГОСТ 10163, 1 %-ный раствор.

Вода дистиллированная по ГОСТ 6709.

Поглотительный раствор, готовят следующим образом: 5 г карбоната аммония растворяют в 100 мл, в полученный раствор вносят 2 г арсенита натрия. После полного растворения соли раствор переносят в мерную колбу емкостью 1 л и доводят объем водой до метки.

Стандартный раствор № 1, содержащий 0,1 мг/мл сероводорода, готовят следующим образом: 0,1 н. раствор тиосульфата натрия разбавляют 3 мл этого же раствора в колбе вместимостью 100 мл. Раствор сохраняется 10 дней.

Стандартный раствор № 2, соответствующий 0,01 мг/мл сероводорода, готовят следующим образом: стандартный раствор № 1 разбавляют водой в соотношении 1:10. Раствор сохраняется один-два дня.

Склянки для промывания газов типа СВТ по ГОСТ 25336.

Пробирки колориметрические по ГОСТ 25336 из бесцветного стекла высотой 120 мм, внутренним диаметром 15 мм.

Пипетки вместимостью 1, 5, 10 мл.

Колбы мерные по ГОСТ 1770 вместимостью 100, 1000 мл.

Б.5.5.2 Отбор проб

Воздух со скоростью 0,25-0,33 л/мин протягивают через две последовательно соединенные склянки для промывания газа, содержащие по 10 мл поглотительного раствора. Отбирают не менее 0,5 л воздушной смеси.

Б.5.5.3 Определение концентрации

Из склянки для промывания газа отбирают от 0,1 до 5 мл пробы. Объем доводят поглотительным раствором до 5 мл. В пробирки с пробой и контрольным раствором добавляют по одной капле раствора крахмала и по одной капле раствора нитрата серебра. После этого через 5 мин измеряют оптическую плотность раствора в кювете с толщиной поглощающего свет слоя 10 мм относительно контрольного раствора при длине волны 364 нм. Содержание сероводорода находят по калибровочной кривой.

Для построения калибровочной кривой в колориметрические пробирки вносят стандартные сочетания растворов и реактивов.

Состав этих сочетаний и соответствующие им количества агрессивного агента приведены в таблице Б.4.

Б.5.5.4 Обработка результатов - по Б.5.1.5.

Таблица Б.4

|

Стандартное сочетание растворов или реактивов для номера |

|||||||||

|

Реактив для контроля |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Раствор сероводорода № 2, мл |

- |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

- |

- |

- |

|

Раствор сероводорода № 1, мл |

- |

- |

- |

- |

- |

- |

0,2 |

0,3 |

0,4 |

|

Поглотительный раствор, мл |

5 |

4,8 |

4,6 |

4,4 |

4,2 |

4,0 |

4,8 |

4,7 |

4,6 |

|

Раствор крахмала, 1 %-ный раствор |

По одной капле во все пробирки |

||||||||

|

Нитрат серебра, 1 %-ный раствор |

По 1 мл во все пробирки |

||||||||

|

Содержание сероводорода, мг |

- |

0,002 |

0,004 |

0,006 |

0,008 |

0,010 |

0,020 |

0,030 |

0,040 |

Б.5.6 Метод определения концентрации сернистого газа и сероводорода в воздухе способом титрования

Б.5.6.1 Метод основан на взаимодействии сернистого газа и сероводорода с йодом.

Б.5.6.2 С помощью шприца из камеры отбирают пробу газовоздушной смеси объемом от 50 до 100 мл и медленно (около 1 мин) пропускают через поглотительный раствор, содержащий 5 мл 47 · 10-5 н. раствора йода. Затем этот раствор оттитровывают свежеприготовленным 10-5 н. раствором тиосульфата натрия в присутствии крахмала.

Б.5.6.3 Концентрацию сернистого газа Сс.г. или сероводорода, мг/м3, рассчитывают по формуле

![]() , (Б.3)

, (Б.3)

где V1 - объем налитого в поглотитель раствора йода, мл;

С1 - нормальность раствора йода, г-экв/л;

V2 - объем раствора тиосульфата натрия, использованный на титрование, мл;

C2 - нормальность раствора тиосульфата натрия, г-экв/л;

K - эквивалентная масса (для сернистого газа K = 32, для сероводорода K = 17);

Kпр - объем анализируемой среды, приведенный к нормальным условиям, мл.

Б.5.7 Метод нефелометрического определения концентрации хлористого водорода в воздухе

Метод основан на образовании хлорида серебра. По степени помутнения раствора определяют концентрацию хлористого водорода.

Б.5.7.1 Реактивы, растворы, посуда

Калий хлористый по ГОСТ 4234.

Серебро азотнокислое по ГОСТ 1277, 1 %-ный раствор.

Кислота азотная по ГОСТ 4461, 10 %-ный раствор.

Склянки для промывания газов типа СВТ по ГОСТ 25336.

Пробирки колориметрические по ГОСТ 25336.

Пипетки вместимостью 1, 5, 10 мл.

Колбы мерные по ГОСТ 1770 вместимостью 50, 1000 мл.

Стандартный раствор хлорида калия, готовят следующим образом: 0,2043 г хлорида калия растворяют в мерной колбе вместимостью 1 л; 1 мл этого раствора соответствует 0,1 мг. Все реактивы готовят на дистилляте, свободном от ионов хлора.

Б.5.7.2 Отбор проб

Исследуемую газовоздушную смесь со скоростью 1 л/мин протягивают через две последовательно соединенные склянки для промывания газа с 5 мл дистиллята в каждой.

Б.5.7.3 Определение концентрации

Растворы из каждой склянки анализируют отдельно. В колориметрическую пробирку переносят от 0,1 до 3 мл пробы. Добавляют 1 мл 10 %-ной азотной кислоты и 0,5 мл нитрата серебра. Содержимое встряхивают и через 10 мин измеряют оптическую плотность раствора в кювете с толщиной поглощающего свет слоя 10 мм относительно контрольного раствора при длине волны 364 нм. Содержание хлористого водорода в растворе определяют по калибровочной кривой.

Для построения калибровочной кривой в колориметрические пробирки вносят стандартные сочетания растворов и реактивов. Состав этих сочетаний и соответствующие им количества агрессивного агента приведены в таблице Б.5.

Таблица Б.5

|

Стандартное сочетание растворов или реактивов для номера |

|||||||

|

Реактив для контроля |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Стандартный раствор хлорида калия, мл |

- |

0,1 |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

|

Поглотительный раствор, мл |

5 |

4,9 |

4,8 |

4,6 |

4,4 |

4,2 |

4,0 |

|

Азотная кислота, 10 %-ный раствор, мл |

Во все пробирки по 1 мл |

||||||

|

Нитрат серебра, 1 %-ный раствор, мл |

Во все пробирки по 0,5 мл |

||||||

|

Содержание хлористого водорода, мг |

- |

0,01 |

0,02 |

0,04 |

0,06 |

0,08 |

0,10 |

Б.5.7.4 Обработка результатов - по Б.5.1.5.

Б.5.8 Метод фотоколориметрического определения хлора в воздухе

Метод основан на вытеснении хлором эквивалентного количества йода из раствора йодида калия и фотоколориметрического определения его по реакции с диметил-n-фенилендиамином.

Б.5.8.1 Реактивы, растворы, посуда

Йод, 0,1 н. раствор.

Калий йодистый по ГОСТ 4232, 1 %-ный раствор.

Спирт этиловый ректификованный по ГОСТ Р 51652.

Диметил-n-фенилендиамин солянокислый, 0,1 %-ный спиртовой раствор.

Стандартный раствор йода № 1 с содержанием 0,25 мг/мл; готовят следующим образом: 1 мл 0,1 н. раствора йода вносят в мерную колбу вместимостью 50 мл и доливают до метки раствором йодида калия.

Стандартный раствор йода № 2 с содержанием 0,005 мг/мл; готовят следующим образом: 1 мл раствора № 1 вносят в мерную колбу вместимостью 50 мл и доливают до метки раствором йодида калия.

Склянки для промывания газов типа СВТ по ГОСТ 25336.

Мерные колбы по ГОСТ 1770 вместимостью 50 мл.

Колориметрические пробирки по ГОСТ 25336 из бесцветного стекла высотой 150 мм, диаметром 15 мм.

Пипетки вместимостью 1, 5, 10 мл.

Б.5.8.2 Отбор проб

Исследуемую газовоздушную смесь со скоростью 0,5 л/мин протягивают через две последовательно соединенные склянки для промывания газа, содержащие по 10 мл раствора йодида калия.

Б.5.8.3 Определение концентрации

В склянку с исследуемым раствором вносят 1 мл раствора диметил-n-фенилендиамина, перемешивают и через 10 мин измеряют оптическую плотность окрашенного раствора в кювете с толщиной поглощающего свет слоя 20 мм и зеленым светофильтром на фоне контрольного раствора, содержание хлора в пробе находят по калибровочной кривой.

Для построения калибровочной кривой в колориметрические пробирки вносят стандартные сочетания растворов и реактивов. Состав этих сочетаний и соответствующие им количества агрессивного агента приведены в таблице Б.6.

Таблица Б.6

|

Стандартное сочетание растворов или реактивов для номера |

|||||||||

|

Реактив для контроля |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Стандартный раствор № 2, мг1) |

- |

0,5 |

1,0 |

2,0 |

3,0 |

4,0 |

6,0 |

8,0 |

10,0 |

|

Раствор йодида калия, мл |

10 |

9,5 |

9,0 |

8,0 |

7,0 |

6,0 |

4,0 |

2,0 |

- |

|

Раствор диметилфенилендиамина, мл |

Во все пробирки по 1 мл |

||||||||

|

Содержание йода, мг |

- |

0,0025 |

0,005 |

0,010 |

0,015 |

0,020 |

0,030 |

0,040 |

0,050 |

|

Соответствующее содержание хлора, мг |

- |

0,0007 |

0,0014 |

0,0028 |

0,0042 |

0,0056 |

0,0084 |

0,0112 |

0,14 |

|

1) 1 миллилитр раствора № 2 соответствует содержанию хлора - 0,0014 мг/мл. |

|||||||||

Б.5.9 Метод фотоколориметрического определения концентрации двуокиси азота в воздухе

Метод основан на поглощении двуокиси азота раствором щелочи и фотоколориметрическом определении нитрит-иона реакции Грисса-Илосвая.

Б.5.9.1 Реактивы, растворы, посуда

Натрия гидроокись по ГОСТ 4328, 0,05 н. раствор.

Кислота соляная по ГОСТ 3118, 0,1 н. раствор.

Реактив Грисса-Илосвая; готовят перед началом анализа смешиванием равных объемов растворов сульфаниловой кислоты и α-нафтиламина.

Натрий азотистокислый, х.ч., по ГОСТ 4197.

Вода дистиллированная по ГОСТ 6709.

Склянки для промывания газов типа СВТ по ГОСТ 25336.

Пробирки колориметрические плоскодонные по ГОСТ 25336 из бесцветного стекла.

Стандартный раствор № 1, готовят следующим образом: 0,015 г химически чистого азотистокислого натрия растворяют в 100 мл дистиллированной воды; 1 мл этого раствора соответствует 0,1 мг окислов азота. Раствор пригоден к применению в течение шести месяцев.

Стандартный раствор № 2; готовят следующим образом: стандартный раствор № 1 разбавляют 0,05 н. раствором щелочи. Раствор пригоден к применению один месяц.

Б.5.9.2 Отбор проб

В две склянки для промывания газа наливают по 10 мл раствора 0,05 н. щелочи и методом аспирации со скоростью 1,0 л/мин протягивают газовоздушную смесь.

Б.5.9.3 Определение концентрации

Пробу в количестве от 0,1 до 5 мл берут из каждой склянки и вносят в колориметрические пробирки. Объем пробы менее 5 мл доводят до 5 мл 0,05 н. раствором щелочи, добавляют 1 мл реактива Грисса-Илосвая, встряхивают и через 15 мин измеряют оптическую плотность окрашенного раствора в кювете с толщиной поглощающего свет слоя 10 мм и зеленым светофильтром относительно контрольного раствора. Содержание двуокиси азота находят по калибровочной кривой.

Для построения калибровочной кривой в колориметрические пробирки вносят стандартные сочетания растворов и реактивов. Состав этих сочетаний и соответствующие им количества агрессивного агента приведены в таблице Б.7.

Таблица Б.7

|

Стандартное сочетание растворов или реактивов для номера |

||||||

|

Реактив для контроля |

1 |

2 |

3 |

4 |

5 |

|

|

Стандартный раствор № 2, мл |

- |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

|

Едкая щелочь, 0,05 н. раствор, мл |

5 |

4,8 |

4,6 |

4,4 |

4,2 |

4,0 |

|

Реактив Грисса-Илосвая |

Во все пробирки по 1 мл |

|||||

|

Содержание двуокиси азота, мг |

- |

0,0002 |

0,0004 |

0,0006 |

0,0008 |

0,0010 |

Б.5.9.4 Обработка результатов - по Б.5.1.5.

Б.5.10 Определение двуокиси азота в воздухе объемным методом

Метод основан на поглощении двуокиси азота щелочью. Избыток щелочи оттитровывают серной кислотой соответствующей нормальности.

Разность между количеством щелочи, взятой для поглощения, и количеством щелочи, пошедшей на титрование серной кислоты, соответствует тому количеству щелочи, которое пошло на поглощение двуокиси азота.

Б.5.10.1 Реактивы, растворы, посуда

Натрия гидроокись по ГОСТ 4328, 0,1 или 0,01 н. раствор.

Кислота серная по ГОСТ 4204, 0,1 или 0,01 н. раствор.

Индикатор смешанный; готовят следующим образом: 0,12 г метилрота растворяют в 50 мл спирта, 0,082 г метиленового голубого растворяют в 50 мл спирта, оба раствора смешивают.

Склянки для промывания газов типа СВТ по ГОСТ 25336.

Пипетки вместимостью 1, 5, 10 мл.

Б.5.10.2 Отбор проб

Поглощение двуокиси азота проводят со скоростью до 1 л/мин в две последовательно соединенные склянки для промывания газа, содержащие по 10 мл раствора щелочи.

Б.5.10.3 Определение концентрации

Содержимое каждой склянки переносят количественно (без потерь) в две колбы, тщательно ополаскивают склянки небольшими порциями воды и титруют раствором кислоты в присутствии смешанного индикатора. Конец титрования определяют по переходу окраски из зеленой в фиолетовую.

Б.5.10.4 Обработка результатов

Концентрацию двуокиси азота С, мг/м3, вычисляют по формуле

![]() , (Б.4)

, (Б.4)

где V1 - объем раствора гидроокиси натрия, взятого для поглощения двуокиси азота, мл;

K1 - нормальность раствора едкого натрия;

V2 - объем раствора кислоты, пошедший на титрование, мл;

K1 - нормальность раствора кислоты;

V0 - объем пробы газовоздушной смеси, приведенный к нормальным условиям по ГОСТ 2939, л.

Б.5.11 Метод нефелометрического определения трехокиси серы и тумана серной кислоты в воздухе

Метод основан на взаимодействии серной кислоты с хлоридом бария, в результате образуется нерастворимый в воде сульфат бария. Интенсивность помутнения раствора пропорциональна количеству серной кислоты.

Б.5.11.1 Реактивы, растворы, посуда

Кислота соляная по ГОСТ 3118, 0,3 %-ный раствор.

Барий хлористый по ГОСТ 4108, 5 %-ный раствор.

Спирт этиловый 96° по ГОСТ 18300.

Этиленгликоль по ГОСТ 10164.

Калий сернокислый, ч.д.а., по ГОСТ 4145.

Составной реактив; готовят следующим образом: три объема этиленгликоля смешивают с одним объемом 5 %-ного раствора хлористого бария и тремя объемами этилового спирта.

Значение рН смеси доводят до 2,5 - 2,8 добавлением по каплям концентрированной соляной кислоты.

Реактив готовят не менее чем за два дня до употребления. Реактив годен к применению в течение двух месяцев.

Стандартный раствор № 1; готовят следующим образом: 0,1776 г перекристаллизованного сернокислого калия растворяют в мерной колбе вместимостью 100 мл в дистиллированной воде. 1 мл раствора соответствует 1 мг серной кислоты.

Стандартный раствор с содержанием 0,1 мг/мл готовят соответствующим разбавлением.

Склянки для промывания газов типа СВТ по ГОСТ 25336.

Колориметрические пробирки по ГОСТ 25336 из бесцветного стекла высотой 120 мм, диаметром 15 мм.

Пипетки вместимостью 1, 2, 5 и 10 мл.

Мерные колбы по ГОСТ 1770 вместимостью 50, 100 мл.

Б.5.11.2 Отбор проб

Исследуемый воздух со скоростью 10 л/мин протягивают через две последовательно соединенные склянки для промывания газа, содержащие по 5 мл поглотительного раствора.

Б.5.11.3 Определение концентрации

Пробу в количестве от 0,1 до 3 мл отбирают в колориметрическую пробирку, добавляют 2 мл составного реактива и осторожно перемешивают, избегая образования воздушных пузырьков. Через 5 мин определяют интенсивность помутнения раствора в кюветах с толщиной поглощающего свет слоя 10 мм относительно контрольного раствора при длине волны 364 нм. Содержание трехокиси серы и тумана серной кислоты в пробе находят по калибровочному графику.

Для построения калибровочной кривой в колориметрические пробирки вносят стандартные сочетания растворов и реактивов. Состав этих сочетаний и соответствующие им количества агрессивного агента приведены в таблице Б.8.

Б.5.11.4 Обработка результатов - по Б.5.1.5.

Таблица Б.8

|

Стандартное сочетание растворов или реактивов для номера |

||||||

|

Реактив для контроля |

1 |

2 |

3 |

4 |

5 |

|

|

Стандартный раствор № 2, мл |

- |

0,1 |

0,2 |

0,4 |

0,6 |

0,8 |

|

Поглотительный раствор, мл |

3 |

2,9 |

2,8 |

2,6 |

2,4 |

2,2 |

|

Составной реактив, мл |

Во все пробирки по 2 мл |

|||||

|

Содержание трехокиси серы и тумана серной кислоты, мг |

- |

0,01 |

0,02 |

0,04 |

0,06 |

0,08 |

Б.5.12 Метод колориметрического определения концентрации озона в воздухе

Метод основан на реакции озона с йодистым калием. В результате реакции выделяется йод, который при взаимодействии с солянокислым диметил-n-фенилендиамином образует продукт, окрашенный в розово-фиолетовый цвет.

Б.5.12.1 Реактивы, растворы, посуда

Фиксанал йода 0,01 н.

Калий йодистый по ГОСТ 4232, 1 %-ный раствор.

Диметил-n-фенилендиамин солянокислый, 0,02 %-ный раствор, свежеприготовленный.

Натрия гидроокись по ГОСТ 4328, 0,1 н. раствор.

Кислота соляная по ГОСТ 3118, 0,1 н. раствор.

Стандартный раствор с содержанием 0,01 мг йода на один мл раствора, готовят следующим образом: из фиксанала приготавливают 0,01 н. раствор йода; 0,8 мл этого раствора вносят в мерную колбу вместимостью 100 мл и доводят поглотительным раствором (йодид калия) до метки.

В 1 мл полученного раствора содержится 0,01 мг йода.

Склянки для промывания газов типа СВТ по ГОСТ 25336.

Мерные колбы по ГОСТ 1770 вместимостью 100 мл.

Колориметрические пробирки по ГОСТ 25336 из бесцветного стекла высотой 120 мм, диаметром 15 мм.

Пипетки вместимостью 1, 5 и 10 мл.

Б.5.12.2 Отбор проб

Исследуемую газовоздушную смесь со скоростью от 0,5 до 1 л/мин протягивают через склянку для промывания газа, содержащую 10 мл 1 %-ного раствора йодида калия.

Б.5.12.3 Определение концентрации

Пробу в количестве от 0,1 до 5 мл берут из склянки для промывания газа и вносят в колориметрические пробирки. Объем пробы менее 5 мл доводят до 5 мл 2 %-ным раствором йодида калия.

Одновременно готовят стандартные сочетания растворов. Состав этих сочетаний и соответствующие им содержания йода приведены в таблице Б.9.

Таблица Б.9

|

Стандартное сочетание растворов или реактивов для номера |

||||||

|

Реактив для контроля |

1 |

2 |

3 |

4 |

5 |

|

|

Стандартный раствор, мл |

- |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

|

Поглотительный раствор, мл |

5 |

4,8 |

4,6 |

4,4 |

4,2 |

4 |

|

Содержание йода, мг |

- |

0,002 |

0,004 |

0,006 |

0,008 |

0,01 |

Во все пробирки шкалы стандартов и в пробу прибавляют по 0,5 мл 0,02 %-ного раствора солянокислого диметил-n-фенилендиамина и перемешивают. Через 10-15 мин сравнивают окраску всех проб со шкалой стандартов.

Б.5.12.4 Обработка результатов

Концентрацию озона С, мг/м3, вычисляют по формуле

![]() , (Б.5)

, (Б.5)

где V1 - общий объем раствора пробы в склянке для промывания газа, мл;

G - содержание йода в колориметрической пробирке, мг;

V - объем раствора пробы в склянке для промывания газа, мл;

V0 - объем пробы газовоздушной смеси, приведенный к нормальным условиям по ГОСТ 2939, л;

189 - коэффициент пересчета йода на озон.

Б.5.13 Объемный (аналитический) метод определения концентрации озона в воздухе

Метод основан на поглощении озона йодидом калия и последующем титровании образовавшегося йода тиосульфатом натрия.

Б.5.13.1 Приборы, посуда, реактивы

Приборы поглотительные.

Аспиратор для отбора проб воздуха.

Колба коническая вместимостью 250 мл.

Б.5.13.2 Проведение анализа

Через два последовательно соединенных поглотительных прибора, содержащих по 10 см3 0,1 н. раствора йодида калия, методом аспирации пропускают 10 л газовоздушной смеси со скоростью от 0,4 до 0,6 л/мин.

После окончания отбора пробы раствор из поглотительных приборов переливают в коническую колбу вместимостью 250 мл, добавляют воду и титруют 0,01 н. раствором тиосульфата натрия. В конце титрования в качестве индикатора в титруемый раствор добавляют две-три капли раствора крахмала.

Б.5.13.3 Обработка результатов

Концентрацию озона С, мг/дм3, вычисляют по формуле

![]() , (Б.6)

, (Б.6)

где V1 - объем тиосульфата натрия, который израсходован на титрование образовавшегося йода, см3;

24 - эквивалентная масса озона, г; н. - нормальность раствора тиосульфата натрия;

V - объем пропущенного воздуха пробы, приведенный к нормальным условиям, дм3.

Б.5.14 Фотоколориметрический метод определения концентрации гептила в воздухе

Метод основан на образовании окрашенных в розовый цвет комплексных соединений гептила с пентацианоаминоферратом натрия (ПЦАФ-Na) в среде цитратно-фосфатного буферного раствора.

Б.5.14.1 Приборы, посуда, реактивы

Фотоэлектроколориметр или нефелометр, или колориметр-нефелометр концентрационный.

рН-метр.

Весы аналитические.

Аспиратор для отбора проб воздуха.

Колбы мерные по ГОСТ 1770 вместимостью по 100 мл и 1 л.

Пипетки вместимостью 1 мл.

Пробирки по ГОСТ 23932 и ГОСТ 25336 вместимостью 100 мл.

Фильтры стеклянные типов ФКБ-50, ПОР-16 по ГОСТ 23932 и ГОСТ 25336.

Колба для титрования под вакуумом.

Поглотители с фильтрами типов ФКП-30, ПОР-40 по ГОСТ 23932 и ГОСТ 25336.

Цилиндры по ГОСТ 1770 вместимостью 100 мл.

Кислота лимонная по ГОСТ 3652.

Натрий фосфорнокислый двузамещенный по ГОСТ 4172.

Аммиак водный по ГОСТ 3760, 25 %-ный раствор.

Натрий нитропруссидный.

Гептил.

Вода дистиллированная по ГОСТ 6709.

Б.5.14.2 Подготовка к анализу

Б.5.14.2.1 Приготовление 0,5 %-ного раствора пентацианоаминоферрата натрия (ПЦАФ-Na)

Навеску нитропруссида натрия массой от 10 до 20 г измельчают в ступке, помещают в химический стакан и запивают от 30 до 60 мл раствора аммиака. Смесь ставят в холодильник на 6-8 ч или в лед на 24 ч. Затем к смеси добавляют от 40 до 80 мл спирта и образовавшийся лимонно-желтый осадок отфильтровывают на стеклянном фильтре, затем промывают его спиртом до исчезновения запаха аммиака.

Промытый осадок переносят в темную склянку с притертой пробкой и заливают спиртом. Затем в день проведения анализа из этого реактива готовят 5 %-ный водный раствор ПЦАФ-Na. Для этого небольшое количество осадка отжимают досуха между листами фильтрованной бумаги. Навеску 0,55 г высушенного таким образом осадка растворяют в 100 мл воды. Раствор годен к применению в течение 24 ч.

Б.5.14.2.2 Приготовление поглотительного раствора

29,2 г натрия фосфорнокислого двузамещенного и 10,2 г лимонной кислоты растворяют в 1 л воды, измеряют рН раствора. Значение рН должно быть 5,4+0,1.

Для анализа применяют свежеприготовленный раствор, срок годности которого 24 ч.

Б.5.14.2.3 Приготовление стандартного раствора гептила

В мерную колбу вместимостью 100 мл наливают от 15 до 20 мл воды, колбу взвешивают на аналитических весах, затем в нее вводят пипеткой 0,25 мл гептила и вновь взвешивают с точностью до плюс 0,0002 г, объем раствора в колбе доводят до метки и тщательно перемешивают (раствор А). В одном миллилитре раствора А содержится 0,002 г гептила. В мерную колбу вместимостью 100 мл помещают 1 мл раствора А и доводят объем раствора в колбе до метки поглотительным раствором (раствор Б). В 1 мл раствора Б содержится 0,02 мг гептила. В мерную колбу вместимостью 100 мл помещают 10 мл раствора Б и доводят объем раствора в колбе до метки поглотительным раствором. Получают раствор с концентрацией гептила 0,002 мг/л (раствор В), которым пользуются для построения калибровочного графика. Все растворы для приготовления калибровочного графика должны быть свежеприготовленными.

Б.5.14.2.4 Построение калибровочного графика

В несколько пробирок вводят пипеткой 0,5; 1,0; 2,0; 3,0; 4,0; 5,0 мл стандартного раствора гептила, затем 5,0; 4,5; 4,0; 3,0; 2,0; 1,0 мл поглотительного раствора и по 0,5 мл раствора ПЦАФ-Na, растворы тщательно перемешивают и оставляют в темном месте. Через 40 мин измеряют оптическую плотность растворов на фотоэлектроколориметре при длине волны 490 нм (светофильтр № 5) в кюветах с толщиной поглощающего свет слоя 10 мм на фоне растворов контрольного опыта. На основании полученных данных строят график зависимости оптической плотности от содержания гептила в колориметрируемом растворе (пробе).

Б.5.14.2.5 Отбор проб воздуха

Отбор проб воздуха, содержащего пары гептила, проводят следующим образом: через два последовательно соединенных поглотителя, содержащих по 5 мл поглотительного раствора, при помощи аспиратора пропускают анализируемый воздух со скоростью 1 л/мин. Измеряют температуру воздуха и атмосферное давление.

Объем воздуха, пропускаемый через поглотители, определяют в зависимости от ожидаемой в нем концентрации паров гептила по таблице Б.10.

Таблица Б.10

|

Объем отбираемого воздуха, содержащий пары гептила, л |

|

|

От 0,0001 до 0,0005 включ. |

Не менее 25 |

|

Св. 0,0005 » 0,001 » |

Не менее 10 |

|

» 0,001 » 0,005 » |

Не менее 5 |

|

» 0,005 » 0,05 » |

Не менее 2 |

|

» 0,05 » 0,1 » |

Не менее 1 |

|

» 0,1 » 1,0 » |

Не менее 0,1 |

|

Примечание - Расстояние от емкости с анализируемым воздухом до поглотителей должно быть не более 1 м. |

|

Б.5.14.2.6 Определение концентрации гептила