| Информационная система |  |

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

«ЕЭС РОССИИ»

ДЕПАРТАМЕНТ НАУКИ И ТЕХНИКИ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ПРИЕМКЕ И ЭКСПЛУАТАЦИИ

БАШЕННЫХ ГРАДИРЕН

РД 34.22.402-94

![]()

ОРГРЭС

Москва 1997

Разработано АО «Фирма ОРГРЭС»

Исполнитель Н.Я. ТКАЧ

Утверждено Департаментом науки и техники РАО «ЕЭС России» 23.12.94 г.

Начальник А.П. БЕРСЕНЕВ

|

ТИПОВАЯ ИНСТРУКЦИЯ |

РД 34.22.402-94 |

Срок действия установлен

с 01.01.96 г.

Настоящая типовая инструкция определяет порядок приемки в эксплуатацию вновь построенных, реконструированных и отремонтированных испарительных башенных градирен различных конструкций, их пуск, обследование, надзор, контроль за охлаждающим эффектом и способом устранения неисправностей.

Инструкция рассчитана на эксплуатационный персонал электростанций и энергоуправлений, а также может быть использована специалистами других отраслей.

Типовая инструкция выпускается взамен «Типовой инструкции по приемке и эксплуатации башенных градирен: ТИ 34-70-001-82» (М.: СПО Союзтехэнерго, 1982) и дополнена с учетом опыта эксплуатации градирен большой производительности, а также градирен с пластмассовым оросителем.

1. ОБЩАЯ ЧАСТЬ

1.1. В настоящей Типовой инструкции (далее - Инструкции) приведены указания по приемке башенных градирен (далее - градирен) в эксплуатацию с перечнем мероприятий по контролю за качеством строительно-монтажных работ при строительстве, ремонте и реконструкции градирен, их пуску, обслуживанию, в том числе в зимний период, останову, выявлению охлаждающего эффекта и устранению обнаруженных дефектов.

1.2. На энергопредприятиях на основании настоящей Инструкции при необходимости могут разрабатываться местные рабочие инструкции с учетом фактических режимов работы установленных градирен.

1.3. Инструкция разработана в соответствии с требованиями действующих строительных норм и правил, а также других нормативно-технических документов. При составлении Инструкции использован опыт эксплуатации градирен различных конструкций, в том числе современных, большой производительности.

1.4. Эксплуатация градирен осуществляется подразделениями энергопредприятий, на которые возложена эта обязанность в соответствии с утвержденными организационными структурами: в основном турбинными либо котлотурбинными цехами по принадлежности.

1.5. На подразделение, осуществляющее эксплуатацию градирен, возлагаются следующие обязанности:

участие в осуществлении технического надзора и приемке градирни в эксплуатацию после возведения, ремонта либо реконструкции;

обслуживание градирни;

контроль охлаждающего эффекта и устранение недоохлаждения в случае его выявления;

осмотр конструкции градирни и своевременная ликвидация дефектов;

обеспечение оптимального режима работы градирни, исходя из условий достижения наивыгоднейшего (экономического) вакуума в конденсаторах соответствующих паровых турбин;

составление соответствующих рабочих инструкций, паспортов, журналов эксплуатации градирен, документации по планово-предупредительному ремонту.

1.6. Эксплуатируемые на электростанциях градирни имеют площадь орошения от 500 до 10000 м2, производительность соответственно от 3000 до 100000 м3/ч. В зависимости от типа оросителя градирни подразделяются на пленочные, капельно-пленочные и брызгальные. По признаку направления движения охлаждающей воды эксплуатируются в основном градирни с противоточным движением воздуха, на отдельных электростанциях - с поперечным или поперечно-противоточным движением воздуха.

1.7. В настоящее время оросители градирен выполняются из асбестоцементных плоских листов и пластмассовых элементов. Деревянные детали для оросителей используются только для восстановительных работ при разрушении ранее установленных.

Срок службы деревянного оросителя, пропитанного антисептиком, - 10 - 12 % лет, асбестоцементного и пластмассового - 25 - 30 лет.

1.8. Брызгальные градирни эксплуатируются на электростанциях с ограниченной конденсационной нагрузкой, так как температура охлажденной воды в брызгальной башенной градирне при обслуживании паровых турбин с номинальной конденсационной нагрузкой на 4 - 5 °С выше, чем в градирне с современным пленочным оросителем.

А. ПРИЕМКА ГРАДИРЕН В ЭКСПЛУАТАЦИЮ

2. ПРАВА И ОБЯЗАННОСТИ РАБОЧЕЙ КОМИССИИ

2.1. Приемка в эксплуатацию вновь построенных и реконструируемых градирен производится рабочей комиссией, в состав которой входят представители заказчика, генерального подрядчика, субподрядных организаций, организаций, выполнивших проект, органов государственного санитарного и пожарного надзора, представители других заинтересованных организаций.

2.2. Рабочая комиссия создается после получения извещения подрядчика о готовности объекта.

2.3. Рабочая комиссия имеет право:

привлекать в случае необходимости отдельных специалистов по проверке качества и готовности отдельных узлов и конструкций градирни;

проверять соответствие объемов и качества произведенных скрытых работ данным, указанным в актах, представленных подрядчиком;

проверять соответствие объемов и качество работ, указанных в актах приемки отдельных конструкций и узлов градирни, фактически выполненным работам, а также правильность заключений по опробованию работы градирни.

2.4. Рабочая комиссия обязана:

проверить качество и соответствие выполненных строительно-монтажных работ и проектно-сметной документации строительным нормам и правилам производства работ;

дать заключение по результатам произведенного заказчиком опробования работы градирни и вынести решение об ее готовности к эксплуатации;

составить акты приемки по результатам проверок готовности градирни.

2.5. Подрядчик представляет рабочей комиссии следующую документацию:

перечень организаций, участвовавших в производстве строительно-монтажных работ, с указанием видов выполненных ими работ и фамилий инженерно-технических работников, непосредственно ответственных за выполнение этих работ;

комплект рабочих чертежей на строительство предъявляемой к приемке градирни с подтверждениями о соответствии выполненных в натуре работ этим чертежам или с указанием о внесенных в них изменениях, подтвержденных лицами, ответственными за производство строительно-монтажных работ. Указанный комплект рабочих чертежей является исполнительной документацией;

сертификаты, технические паспорта или другие документы, удостоверяющие качество материалов, конструкций и деталей, примененных при производстве строительно-монтажных работ;

акты освидетельствования скрытых работ в днище бассейна, наклонной колоннаде, опорном кольце (при железобетонной оболочке) и несущих металлических конструкциях каркаса (при обшивной оболочке);

акты испытания водосборного бассейна на утечку;

акты проверки соответствия проекту грунтов основания с приложением данных геологических изысканий;

акты проверки соответствия привязки градирни по генеральному плану с приложением схемы привязки;

акты проверки соответствия фундамента оболочки градирни (перед его засыпкой) и ее каркаса проекту;

акты на скрытые работы по установке арматуры, по устройству гидроизоляции фундаментов и днища бассейна;

журналы производства работ.

2.6. При сооружении обшивной оболочки градирни с металлическим каркасом генеральный подрядчик дополнительно должен представить:

сертификаты на электроды и другие материалы, использованные при сварке;

журналы сварочных работ, выполненных при монтаже и заделке стыков;

акты промежуточной приемки смонтированных металлических конструкций;

документацию по лабораторным анализам и испытаниям качества сварки и замоноличивания стыков;

результаты проверки качества конструкций;

копии дипломов и удостоверений сварщиков, проводивших сварку конструкций при монтаже;

заводские сертификаты на поставленные металлические конструкции, метизы, электроды и т.п.;

результаты геодезических измерений при проверке разбивки осей каркаса и установке конструкций;

данные долговременных геодезических наблюдений за вертикальным перемещением металлического каркаса, полученные генеральным подрядчиком в процессе строительства;

акты предусмотренных проектом испытаний металлических конструкций.

2.7. Вся техническая документация, кроме исполнительных чертежей, представляется рабочей комиссии подрядчиком в двух экземплярах, и после окончания работы комиссии хранится у заказчика.

2.8. В состав подкомиссии входят представители цеха, в ведении которого находится градирня, или гидротехнической службы заказчика, отдела капитального строительства, строительно-монтажной и проектной организаций.

2.9. Состав подкомиссии утверждается на заседании рабочей комиссии. Руководство работой подкомиссии возлагается на одного из членов рабочей комиссии или на представителя соответствующего цеха электростанции.

2.10. Перед началом работы подкомиссии стоящие перед ней задачи предварительно изучаются ее членами по проектным и отчетным материалам, представляемым заказчиком.

2.11. Подкомиссия составляет заключение о состоянии соответствующей части принимаемой градирни и готовности ее к приемке в эксплуатацию.

Заключение должно содержать:

краткую оценку качества выполненных строительных и монтажных работ;

наименование организаций, разработавших и утвердивших проект;

наименование организаций, выполнивших строительные и монтажные работы;

плановые и фактические даты начала и окончания строительства;

краткую характеристику градирни по проекту и фактическому выполнению;

оценку соответствия выполненных строительно-монтажных работ проекту с характеристикой важнейших отклонений и их влияния на условия эксплуатации;

оценку качества примененных материалов и готовых изделий и сведения о соответствии их характеристик техническим условиям;

результаты проверки устранения недоделок и исправления дефектов строительно-монтажных работ;

выводы и предложения по мероприятиям, которые должны быть проведены для обеспечения бесперебойной и надежной работы градирни.

2.12. Заключение подкомиссии представляется рабочей комиссии в письменном виде с приложением необходимых чертежей, схем, фотографий и подписывается всеми членами подкомиссии.

При разногласиях по отдельным пунктам заключения подкомиссии и подрядчика или заказчика последние представляют в качестве приложения к заключению письменные замечания в виде особого мнения.

Решение рабочей комиссии по замечаниям и разногласиям является обязательным для всех членов подкомиссии.

2.13. Всю документацию, необходимую для работы подкомиссии (проекты, отчеты и т.д.), представляют подрядчик и заказчик.

2.14. Председатель рабочей комиссии должен представить в организацию, назначившую эту комиссию, акт приемки градирни в эксплуатацию (приложение 1), а также краткую докладную записку к акту приемки, содержащую выводы и предложения с приложением особых мнений отдельных членов комиссии.

Акт приемки градирни в эксплуатацию и докладная записка составляются в пяти экземплярах, один из которых представляется в организацию, назначившую комиссию, на утверждение; по одному экземпляру акта и докладной записки передается заказчику, генеральному проектировщику и наладочной организации (при ее участии в приемке).

2.15. Акт рабочей комиссии рассматривается и утверждается организацией, назначившей ее, не позднее чем в месячный срок после его представления.

2.16. После приемки градирни в эксплуатацию необходимо в согласованные сроки составить паспорт градирни (приложение 2).

2.17. Недоделки и дефекты строительства и монтажа, вызванные отклонениями от рабочих чертежей или возникшие вследствие несоблюдения технологии, нарушения требований строительных норм и правил, соответствующих инструкций и указаний при производстве работ, должны быть устранены за счет организации, допустившей их.

Дополнительные работы, согласованные с проектной организацией, выполняются за счет заказчика по отдельным наряд-заказам. Срок исполнения согласовывается с организацией, выполняющей эти работы.

В течение гарантийного срока монтажные и строительные организации обязаны в установленные комиссией сроки за свой счет устранять дефекты, возникшие по их вине.

3. ПОРЯДОК ПРИЕМКИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ В ЭКСПЛУАТАЦИЮ

3.1. Монолитные железобетонные элементы оболочки, водосборного бассейна и фундаментов каркаса обшивной оболочки

Летнее бетонирование

3.1.1. При летнем бетонировании должны проверяться:

качество материалов, применяемых для приготовления бетона, арматуры, а также условия их хранения;

качество дозировочных устройств, бетоносмесительных установок и бетонного хозяйства в целом;

соответствие качества бетонной смеси, приготовленной для укладки, нормативным данным;

правильность ухода за бетоном, сроки снятия опалубки;

качество конструкций и устранение обнаруженных дефектов.

3.1.2. Необходимо вести систематическое наблюдение за производством работ с выполнением в необходимых случаях соответствующих анализов, исследований и испытаний, а также установленную техническую документацию по производству и контролю качества работ.

3.1.3. Прочность уложенного бетона определяется испытанием серии образцов, взятых из элементов бетонирования и хранящихся в условиях, предусмотренных действующими правилами.

Наряду с проверкой прочности обязательным является испытание бетона на сжатие, морозостойкость и водонепроницаемость по действующим ГОСТ.

3.1.4. Для испытаний берется девять одинаковых образцов из следующих элементов:

железобетонной оболочки - из каждого пояса бетонирования;

днища и стенок водосборного бассейна - из каждых 10 м3 уложенного бетона;

фундаментов каркаса обшивных оболочек - из каждого фундамента.

3.1.5. Оценка прочности бетона в элементах градирен по результатам испытаний контрольных образцов должна определяться в соответствии с ГОСТ 10180-90.

3.1.6. Контроль качества бетона конструктивных элементов градирни может производиться с помощью проверенных физических методов определения прочности, однородности, наличия пор, трещин и т.п.

3.1.7. Если испытаниями установлено, что бетон не удовлетворяет предъявленным требованиям, то возможность и порядок исправления дефектов должны быть определены с участием проектной организации.

3.1.8. Результаты контроля качества работ должны фиксироваться в соответствующих документах (акты, журналы), которые должны быть пронумерованы, прошнурованы и опечатаны.

Зимнее бетонирование

3.1.9. Дополнительно к проверке, выполняемой при летнем бетонировании, в зимних условиях проводятся:

наблюдение за температурой подогрева воды и заполнителей, а также за температурой бетонной смеси на выходе из смесителя и на месте ее укладки;

наблюдение за температурным режимом твердеющего бетона.

Результаты указанных наблюдений и проверки прочности образцов должны заноситься в журнал бетонных работ и температурные листы.

Данные о методах и сроках выдерживания бетона и образцов для контроля его прочности, о температурах бетона и другие данные по тепловому режиму заносятся в журнал контроля температур.

3.1.10. Температура бетонной смеси на выходе из смесителя, а также температура воды и заполнителей при загрузке в бетоно-смеситель должна измеряться не реже чем каждые 2 ч.

3.1.11. Контроль температуры бетонной смеси при укладке в оболочку или фундамент градирни должен проводиться систематически таким образом, чтобы была исключена возможность укладки бетона с температурой ниже заданной.

3.1.12. Контроль температуры уложенного бетона должен проводиться при:

паропрогреве (бетонирование водосборного бассейна и фундаментов) в первые 8 ч - через каждые 2 ч, в последующие 16 ч - через каждые 4 ч, а в остальное время прогрева и остывания - не реже одного раза в смену;

электропрогреве (бетонирование оболочки) в первые 3 ч - каждый час, в остальное время прогрева - три раза в смену.

Измерение температуры наружного воздуха должно производиться не реже трех раз в сутки.

3.1.13. При измерении температуры бетона градирни термометры должны быть изолированы от влияния температуры наружного воздуха и должны находиться в точке измерения не менее 3 мин. Допускается измерение температуры бетона термометрами сопротивления и термопарами. Температура бетона должна измеряться в местах наиболее неблагоприятного температурного режима.

Перечень производственно-технической документации, которую необходимо вести при возведении железобетонной оболочки градирни, приведен в приложении 3.

3.1.14. Для определения фактического воздействия отрицательных температур наружного воздуха на бетон оболочки во время ее эксплуатации термометры сопротивления необходимо установить постоянно в трех точках по высоте оболочки, а именно: в шестом, считая снизу, в шестом, считая сверху, и в среднем поясах. В каждой из этих точек устанавливаются по два термометра таким образом, чтобы расстояние одного из них было 15 - 20 мм от наружной поверхности оболочки, другого - 15 - 20 мм от внутренней поверхности.

Для установки рекомендуется термометр сопротивления 0,37 К, градуировка № 22.

Приемка выполненных работ

3.1.15. Приемка производственной рабочей комиссией выполненных работ по возведению бетонных и железобетонных конструкций оболочки, фундаментов и водосборного бассейна градирни должна производиться с соблюдением следующих указаний:

приемка работ допускается не ранее достижения бетоном проектной прочности и должна осуществляться до затирки его поверхности;

при приемке выполненных работ должны производиться внешний осмотр, контрольные измерения и лабораторные испытания.

3.1.16. При приемке должна быть предъявлена следующая документация:

рабочие чертежи с нанесением на них всех изменений, которые имели место в процессе строительства и монтажа, а при значительных отступлениях от проекта - исполнительные чертежи;

документы по согласованию изменений;

журналы работ;

данные испытаний контрольных образцов;

акты приемки сварных элементов и каркасов;

акты промежуточной приемки конструкций;

акты приемки оснований.

Промежуточной приемке подлежат:

участки с установленной опалубкой и арматурой - перед началом бетонных работ;

конструктивные элементы и работы, закрываемые в процессе последующего производства работ, - основания, подготовка, гидроизоляция бассейна, арматура.

3.1.17. Приемка отдельных участков водосборного бассейна, фундаментов или оболочки, приготовленных к бетонированию, должна сопровождаться проверкой:

качества подготовки основания (у водосборного бассейна и фундаментов);

правильности и надежности установки опалубки, арматуры и закладных частей в соответствии с проектом;

качества очистки опалубки и арматуры и подготовки бетонных поверхностей;

температуры поверхности смежных участков (в зимних условиях);

правильности расположения и размеров штраб и анкеров в оболочке, а также вкладышей для образования проемов и каналов в стенке водосборного бассейна;

качества изоляции деформационных швов днища водосборного бассейна.

3.1.18. При приемке законченных работ по возведению железобетонной оболочки, водосборного бассейна и фундаментов несущего каркаса обшивной оболочки градирни должны определяться:

качество бетона - прочность, морозостойкость и водонепроницаемость;

качество поверхности уложенного бетона;

наличие и правильность установки закладных частей;

наличие и правильность выполнения деформационных швов днища водосборного бассейна;

соответствие внешних очертаний и геометрических размеров вытяжной оболочки, водосборного бассейна и фундаментов несущего каркаса обшивной оболочки проекту;

правильность расположения сооружения в плане, глубина заложения фундаментов, а также высотные отметки водосборного бассейна и оболочки.

Возможность приемки градирни в эксплуатацию при неудовлетворительных результатах испытаний элементов конструкций (бетонных образцов) должна устанавливаться комиссией с привлечением специализированной организации на основе освидетельствования конструкций в натуре.

3.1.19. Отклонения в размерах и положении выполненных монолитных бетонных и железобетонных конструкций градирен от проектных не должны превышать допустимых значений, указанных в табл. 1.

3.1.20. Контроль качества торкретирования заключается в проверке:

качества исходных материалов;

влажности заполнителей;

подготовки участков к торкретированию (подготовка поверхности, установка арматуры и ее крепление и др.);

правильности дозировки составляющих и приготовления сухой смеси;

соответствия состава сухой смеси заданному давлению воздуха в машине;

толщины наносимых слоев;

сроков и продолжительности поливки;

качества выполненных работ;

прочности отобранных контрольных образцов.

Перечисленные данные должны фиксироваться в журнале работ по торкретированию.

Таблица 1

Допустимые отклонения при монтаже монолитных железобетонных конструкций градирни

|

Допустимое отклонение, мм |

|

|

Отклонение плоскостей и линии их пересечения от вертикали или от проектного наклона на всю высоту конструкции для: |

|

|

фундаментов каркаса обшивных оболочек |

± 20 |

|

стен водосборного бассейна, возведенных в неподвижной опалубке |

± 20 |

|

оболочки вытяжной башни |

Не более 100 |

|

Отклонение горизонтальных плоскостей от горизонтали на: |

|

|

1 м плоскости днища бассейна в любом направлении |

± 10 |

|

всей плоскости днища бассейна |

± 20 |

|

Отклонение в размерах толщины оболочки |

± 10 |

|

Отклонение в размерах поперечного сечения стенок водосборного бассейна и фундаментов каркаса обшивной оболочки |

± 10 |

|

Отклонение в отметках поверхностей и закладных частей оболочки водосборного бассейна и фундаментов |

± 10 |

|

Отклонение в расположении анкерных болтов оболочки и днища водосборного бассейна: |

|

|

в плане |

± 5 |

|

по высоте |

± 20 |

3.1.21. При производстве работ по торкретированию один раз в смену из наносимого раствора или бетонной смеси изготовляются контрольные образцы в виде плит или призм.

Образцы изготовляются торкретированием вертикально установленных плит на проектную толщину с последующей распиловкой изготовленной плиты на кубики для испытания на водонепроницаемость. Образцы хранятся в условиях, аналогичных производственным.

3.1.22. Приемка выполненных работ по торкретированию должна производиться в процессе выполнения работ и после их окончания.

Промежуточной приемке с составлением актов на скрытые работы подлежат подготовленные под торкрет поверхности и установленная арматура.

3.1.23. При окончательной приемке работ по торкретированию должны предъявляться:

акты промежуточной приемки работ;

данные о результатах проверки применяемых материалов;

журналы работ по торкретированию.

3.2. Сборные железобетонные конструкции

3.2.1. Элементы сборных железобетонных конструкций, поступающие на стройплощадку для строительства или реконструкции градирен, должны соответствовать проекту, ГОСТ и нормалям - техническим условиям.

3.2.2. Каждая партия железобетонных изделий должна уметь паспорт, выдаваемый заводом-изготовителем.

3.2.3. Приемка элементов железобетонных конструкций, поступающих на монтаж, производится внешним осмотром.

3.2.4. Элементы несущей колоннады и опорного пояса, а также каркаса оросителя принимаются поштучно, а все остальные элементы - выборочно.

При приемке необходимо проверять:

отсутствие деформаций, повреждений (сколов);

соответствие размеров проектным;

правильность расположения закладных частей, монтажных петель, выпусков арматуры и фиксирующих устройств;

отсутствие раковин, трещин;

наличие паспорта.

3.2.5. На бракованные элементы составляется акт с участием представителей генерального подрядчика, монтажной организации и завода-изготовителя.

3.2.6. На элементы несущей колоннады, фундаментов, каркаса оросительного устройства должны быть нанесены риски, указывающие оси и метки, определяющие места опирания при транспортировке и складировании, а также места стропки, если проектом не предусмотрены для этого монтажные петли.

3.2.7. Сборные элементы должны поставляться с комплектующими стальными деталями, необходимыми для выполнения сварных соединений.

3.2.8. Не допускаются следующие дефекты закладных и комплектующих деталей: трещины, расслоения, грубые рваные зазубренные кромки, срезы торцов, отклонения на угол более 15°, участки, сплющенные на глубину более 0,1 толщины детали или диаметра стержня.

3.2.9. Элементы конструкций, балок и стоек каркаса оросителя, у которых верх трудно отличить от низа, и у которых несимметрично расположена рабочая арматура, должны иметь надписи («верх», «низ» и другие указатели) для определения правильного положения их при перевозке, складировании и монтаже.

3.2.10. Приемка монтажных работ осуществляется в целях проверки:

соответствия элементов проекту;

качества монтажных работ;

готовности возведенных элементов к производству последующих строительно-монтажных работ.

При приемке должны проверять:

правильность установки элементов конструкции и плотность примыкания элементов к опорным поверхностям и друг к другу (в пределах допустимых отклонений - см. табл. 2);

качество сварки и заделки стыков и швов;

сохранность элементов.

3.2.11. Промежуточной приемке подлежат следующие конструкции и работы:

основания под фундаменты каркаса обшивной оболочки;

несущая колоннада и нижний опорный пояс оболочки;

опоры и места опирания каркаса оросителя.

Таблица 2

Допустимые отклонения при монтаже сборных железобетонных конструкций градирни

|

Допустимое отклонение, мм |

|

|

I. Фундаменты |

|

|

Смещение относительно разбивочных осей: |

|

|

фундаментов под несущий каркас обшивных оболочек |

± 10 |

|

стаканов фундаментов каркаса оросителя |

± 5 |

|

Отклонение отметок верхних опорных поверхностей фундаментов по сравнению с принятыми в проектах: |

|

|

фундаментов стоек несущего каркаса обшивных оболочек |

± 10 |

|

опорной поверхности стаканов фундаментов |

± 10 |

|

каркаса оросителя |

|

|

Отклонение внутренних размеров (длина, ширина) стаканов фундаментов каркаса оросителя |

± 20 |

|

Смещение анкерных болтов (в плане) |

± 10 |

|

Отклонение отметки верхнего торца анкерного болта по сравнению с проектным |

± 20 |

|

Отклонение длины нарезки анкерного болта |

± 30 |

|

II. Колонны каркаса оросителя водораспределения и водоуловителя |

|

|

Смещение несущей колоннады и железобетонной оболочки относительно разбивочных осей |

± 5 |

|

Смещение несущих стоек каркаса оросителя относительно разбивочных осей |

± 5 |

|

Отклонение осей стоек каркаса оросителя в верхнем сечении при высоте: |

|

|

до 4,5 м |

± 10 |

|

от 4,5 до 9 м |

± 15 |

|

Отклонение отметок верха стоек каждого яруса в пределах выверяемого участка |

± 10 |

|

Отклонение отметок опорных площадок для установки балок каркаса оросителя |

± 10 |

|

Отклонение отметок прочих опорных площадок на стойках и колоннах, а также кронштейнов, столиков, консолей, привариваемых до установки последующего яруса колонн |

± 15 |

|

III. Балки каркаса оросителя водораспределения и водоуловителя |

|

|

Смещение осей элементов относительно разбивочных осей опорных конструкций |

± 5 |

|

Отклонение отметок опорных узлов |

± 15 |

3.2.12. Актами на скрытые работы оформляется приемка следующих работ:

гидроизоляция;

сварка выпусков арматуры и закладных частей;

защита металлических деталей от коррозии;

заделка и герметизация швов.

Акты на скрытые работы подписываются заказчиком и подрядной организацией.

3.2.13. Приемка монтажных работ производится после закрепления узлов и не ранее приобретения бетоном и заделкой стыков проектной прочности. В процессе сдачи-приемки производятся осмотр стыков, контрольные измерения, а в необходимых случаях - испытания.

Качество строительных материалов, деталей и конструкций должно подтверждаться паспортами, сертификатами и другими документами, а при необходимости - актами испытаний.

3.2.14. Приемка последующих строительно-монтажных работ производится после окончания монтажа всей сборной конструкции (фундаментов, несущей колоннады, опорного пояса, каркаса оросителя). Приемка производится с участием представителей генерального подрядчика и монтажной организации и оформляется актами.

3.2.15. При приемке смонтированных конструкций приемочной комиссии должны быть предъявлены следующие документы:

паспорта на конструкции или их элементы, выданные предприятием-изготовителем;

сертификаты на материалы, примененные при монтаже;

сертификаты на электроды, использованные при сварке;

исполнительные и рабочие чертежи конструкции с нанесением на них отклонений от проекта, допущенных в процессе монтажа и согласованных с проектной организацией;

журналы монтажных, сварочных работ и заделки стыков;

акты промежуточной приемки смонтированных конструкций;

акты на скрытые работы;

документация лабораторных анализов и испытаний мест сварки и замоноличивания стыков;

данные о результатах инструментальной проверки конструкции.

3.3. Арматурные работы

3.3.1. При приемке арматурных работ должно проверяться выполнение следующих требований:

применяемая для изготовления железобетонных монолитных конструкций арматура должна выполняться и монтироваться в соответствии с рабочими чертежами элементов градирни;

применение арматурной стали, отличающейся по классу, марке, сортаменту от предусмотренной проектом, или замена конструкции анкеров должно быть согласовано с организацией, разработавшей рабочий проект градирни;

арматурная сталь, закладные детали и анкеры при приемке должны подвергаться внешнему осмотру и измерениям;

при приемке арматурной стали должно проверяться соответствие ее требованиям соответствующих ГОСТ или ТУ;

арматурная проволока, пораженная коррозией, к применению не допускается (проволока считается пораженной коррозией в том случае, если продукты коррозии - налет или ржавчина не поддаются удалению протиркой);

арматурная сталь и арматура должны храниться раздельно по партиям, при этом должны приниматься меры, предупреждающие их коррозию, загрязнение, а также должны обеспечиваться сохранность металлических бирок поставщика и возможность доступа к ним.

3.3.2. Контроль за качеством арматурных работ заключается в проверке правильности:

размеров стержней арматуры;

установки штучной арматуры и арматурных каркасов;

выполнения скреплений в местах пересечений стержней и стыков;

выполнения сварных соединений;

установки специального устройства или цементно-песчаных прокладок, обеспечивающих необходимую толщину защитного слоя бетона рабочей арматуры;

установки дюбелей для монтажа металлических конструкций и грозозащиты.

3.3.3. Приемка установленной в конструкциях градирен арматуры должна оформляться актом на скрытые работы, в котором указываются номера рабочих чертежей и отступления от проекта, дается оценка качества арматурных работ и заключение о возможности бетонирования.

К акту на скрытые работы должны быть приложены:

заводские сертификаты арматурной стали или результаты ее лабораторных испытаний;

акты приемки арматуры, изготовленной на заводе или в мастерских;

копии или перечень документов о разрешении внесения изменений в рабочие чертежи.

3.3.4. Отклонения при заготовке и установке арматуры должны приниматься в соответствии с требованиями действующих нормативно-технических документов.

3.4. Металлические элементы каркаса обшивной оболочки, лестниц и площадок

3.4.1. Приемка смонтированных элементов металлоконструкций производится до грунтовки; приемка работ по грунтовке производится после ее выполнения.

Допустимые отклонения размеров металлоконструкций от проектных не должны превышать указанных в табл. 3.

Таблица 3

Допустимые отклонения размеров металлоконструкций

|

Допустимое отклонение, мм |

|

|

Разность длин диагоналей листовых деталей, подлежащих сварке встык |

± 5 |

|

То же внахлестку |

± 8 |

|

Расстояние между центрами отверстий, выполненных: |

|

|

по наметке крайних отверстий |

± 2,5 |

|

по наметке смежных отверстий |

± 1,5 |

|

по шаблону со втулками |

± 1,0 |

|

Габаритные размеры металлоконструкций, собираемых на стеллажах по разметке на болтах |

± 7 |

|

То же на кондукторах |

± 5 |

|

Искривление сборных деталей: |

|

|

зазор между натянутой струной и обушком уголка, полкой швеллера или двутавра |

0,001, но не более 10 |

|

зазор между листом и стальной линейкой длиной 1 м |

1,5 |

|

Перекос полок элементов таврового сечения в местах примыкания |

0,005 от ширины полки |

|

То же в других местах |

0,01 от ширины полки |

3.4.2. При приемке стальных элементов конструкций после изготовления всего заказа или его части завод-изготовитель должен выдавать сертификаты на стальные конструкции, в которых должно быть указано соответствие материалов, примененных для изготовления стальных конструкций, проекту и стандартам, а также соответствие изготовленных конструкций проекту.

3.4.3. Приемка смонтированных стальных конструкций состоит из:

промежуточной приемки скрытых работ;

окончательной приемки смонтированных конструкций осей градирен или ее части.

3.4.4. Промежуточной приемке с составлением актов на скрытые работы подлежат:

фундаменты и другие опоры под стальные конструкции и различные бетонируемые и заделываемые закладные детали;

стальные конструкции, закрываемые в процессе производства последующих работ.

3.4.5. Приемка фундаментов и опор под стальные конструкции каркаса оболочки градирни и закладных деталей должна производиться по отдельным секциям до начала монтажа конструкций с составлением приемо-сдаточного акта. При приемке следует проверять соответствие размеров и положения опорных поверхностей, специальных опорных устройств и анкерных болтов проекту, а также допустимым отклонениям, приведенным в табл. 4.

Таблица 4

Допустимые отклонения при устройстве опор под стальные конструкции каркаса оболочки градирни

|

Допустимое отклонение, мм |

|

|

Отклонение поверхности фундамента, выполненной без последующей подливки, для непосредственного опирания башмаков колонн по: |

|

|

высоте |

± 5 |

|

уклону |

1:1000 |

|

Отклонение верхней плоскости опорной плиты, подлитой цементным раствором, по: |

|

|

высоте |

± 3 |

|

уклону |

1:1500 |

|

Смещение (в плане) анкерных болтов, расположенных: |

|

|

внутри контура опоры конструкции |

± 5 |

|

вне контура опоры конструкции |

± 10 |

|

Отклонение отметки верхнего торца анкерного болта |

± 20 |

|

Отклонение длины нарезки анкерного болта |

± 30 |

3.4.6. Приемка смонтированных конструкций всего каркаса оболочки или отдельно его пространственно-жестких секций должна осуществляться, согласно проекту, до выполнения окраски и оформляться актом; окраска конструкций оформляется отдельным актом.

3.4.7. При приемке смонтированных стальных конструкций должна представляться следующая документация:

деталировочные чертежи стальных конструкций (КМД);

заводские сертификаты на сталь конструкций;

документы о согласовании допущенных отступлений от проекта; согласованные отступления от проекта должны быть нанесены монтажной организацией на чертежи КМД;

акты приемки скрытых работ;

сертификаты и другие документы на метизы, электроды, электродную проволоку и другие сварочные материалы, примененные при монтаже;

данные о результатах геодезических измерений при проверке разбивочных осей и установке конструкций;

журналы работ.

Допустимые отклонения положений смонтированных стальных конструкций от предусмотренных проектом не должны превышать значений, указанных в табл. 5.

Таблица 5

Допустимые отклонения при монтаже стальных конструкций каркаса оболочки градирни

|

Допустимое отклонение, мм |

|

|

Отклонение опорной поверхности колонны по высоте |

± 5 |

|

Смещение осей колонн относительно разбивочных осей (в нижнем сечении) |

± 5 |

|

Отклонение оси колонны от вертикали в верхнем сечении при высоте колонны: |

|

|

до 15 м |

± 15 |

|

более 15 м |

0,001 высоты колонны, но не более 35 |

|

Стрела прогиба (кривизна колонны) |

1/750 высоты колонны, но не более 15 |

|

Отклонение отметок опорных узлов ферм и ригелей |

± 20 |

|

Стрела прогиба (кривизна) между точками закрепления участков сжатого пояса плоскости фермы, ригеля или балки |

1/750 значения закрепленного участка, но не более 15 |

|

Отклонение расстояний между осями ферм по верхнему поясу |

± 15 |

|

Отклонение расстояний между прогонами |

± 5 |

Примечание. Площадки опирания балок, ферм и ригелей должны иметь одинаковую длину для каждого конца опирания. Разница в длине опирания каждого элемента не должна превышать 10 мм.

3.4.8. Не разрешается производство каких-либо последующих строительно-монтажных работ до подписания акта сдачи всех смонтированных конструкций либо части их, а также акта сдачи скрытых работ.

3.4.9. Дефекты стальных конструкций, выявленные в течение гарантийного срока эксплуатации градирни и происшедшие по вине завода-изготовителя или монтажной организации, должны быть ими устранены. В течение гарантийного срока организация, эксплуатирующая градирню, должна вести наблюдение за состоянием стальных конструкций, условиями их работы, соответствием фактических нагрузок расчетным и за осадками фундаментов.

3.5. Деревянные элементы обшивки, оросительного и водоулавливающего устройств

3.5.1. Конструкции и изделия, изготовленные деревообрабатывающими предприятиями, должны поставляться комплектно со всеми необходимыми элементами соединений.

К комплекту конструкций и изделий должны быть приложены паспорт, спецификация деталей и материалов, а также указания по сборке конструкций.

Элементы конструкций должны иметь маркировку и сопроводительную заводскую документацию.

3.5.2. Элементы конструкции и изделия должны поступать с завода пропитанными антисептиком в соответствии с проектом.

При вынужденном снятии слоя древесины плоскости должны быть заново обработаны антисептиком.

3.5.3. Неплотность в стыках составных элементов несущих деревянных конструкций не должна превышать 1 мм.

3.5.4. Влажность пиломатериалов, применяемых для сооружения элементов градирен, не должна превышать 30 %.

3.5.5. Доски обшивки должны быть шпунтованы, причем доски для обшивки башни должны иметь удлиненный шпунт.

Обшивка башни и шатра должна быть выполнена с учетом разбухания досок, т.е. с зазорами между досками, значения которых должны быть в пределах 1,5 ÷ 2,5 % ширины доски (зазоры выполняются с таким расчетом, чтобы при разбухании досок при эксплуатации они полностью закрывались).

3.5.6. Ширина досок для обшивки не должна превышать 160 мм во избежание значительного коробления.

3.5.7. Деревянные конструкции на нагельных и болтовых соединениях должны удовлетворять следующим требованиям:

отверстия для металлических нагелей и болтов должны обеспечить плотную установку их. Диаметры отверстий для рабочих болтов и нагелей должны соответствовать диаметрам последних; диаметры отверстий для стяжных болтов должны быть больше диаметров этих болтов на 1 - 2 мм;

пластинчатые нагели должны иметь размеры, обеспечивающие их вставку в гнезда с небольшим трением; глубина гнезда должна быть на 2 мм больше длины пластинки.

3.5.8. Гвозди, использованные для соединения деревянных конструкций оросителя, должны быть оцинкованные и при встречной забивке не должны пробиваться через пакет насквозь; в случае, если проектом предусмотрена сквозная пробивка, концы гвоздей следует загибать поперек волокон.

3.5.9. Собранные деревянные блоки оросителя или щитов водоуловителя до установки их на место необходимо принимать по промежуточным актам. Приемка заключается в проверке:

соответствия качества примененных материалов проекту;

качества антикоррозионной защиты;

точности выполнения отдельных деталей, соединений.

Допустимые отклонения при изготовлении и установке деревянных блоков оросителя и щитов водоуловителя приведены в табл. 6.

3.5.10. Приемка законченных работ по сборке деревянных конструкций сопровождается осмотром их в натуре и контрольными измерениями.

Конструктивные элементы, закрываемые в процессе выполнения последующих работ, подлежат до их закрытия промежуточной приемке с составлением актов на скрытые работы.

3.5.11. Отклонения положения установленных деревянных конструкций от проектного не должны превышать значений, указанных в табл. 6.

3.5.12. При приемке выполненных работ по деревянным конструкциям необходимо предъявить:

рабочие чертежи с внесенными в них изменениями и документы о согласовании изменений с проектной организацией;

паспорт завода-изготовителя на конструкции;

акты на работы по антисептической обработке древесины.

Таблица 6

Допустимые отклонения при изготовлении и установке деревянных блоков оросителя и щитов водоуловителя

|

Допустимое отклонение, мм |

|

|

Отклонения в щитах обшивки вытяжных башен: |

|

|

внешних размеров |

± 5 |

|

расстояния между осями брусьев обвязки |

± 1 |

|

Отклонения в оросительном и водоулавливающем устройствах: |

|

|

внешних размеров щитов и водоуловителя |

± 5 |

|

внешних размеров блоков оросителя |

± 10 |

|

в установке блоков |

± 10 |

3.5.13. Приемка деревянных конструкций градирен производится в нерабочем состоянии при опорожненном водосбросом бассейне.

3.6. Асбестоцементные элементы оросительного устройства и обшивки оболочки

3.6.1. Асбестоцементные листы оросительного устройства должны соответствовать техническим условиям.

3.6.2. Отклонения размеров установленных блоков из асбестоцементных листов от проектных не должны превышать по:

длине ± 10 мм;

ширине ± 10 мм;

высоте ± 5 мм.

3.6.3. Листы блоков оросителя не должны иметь трещин.

3.6.4. Блоки оросителя не должны иметь отколов углов и кромок, превышающих 20 мм по длине и ширине.

3.6.5. Перед сборкой листов в блоки необходимо произвести контрольную проверку не менее 5 листов из каждого блока. Отобранные для проверки листы подвергаются осмотру и испытанию на прочность согласно техническим условиям.

3.6.6. Порядок сборки асбестоцементных листов в блоки и установка последних в градирню должна соответствовать проекту. Отклонение расстояния между асбестоцементными листами блока оросителя от проектного допускается не более ± 2 мм, смещение от вертикального положения листов - не более ± 5 мм.

3.6.7. При устройстве обшивки оболочки из асбестоцементных листов предварительно проверяется качество листов и их соответствие техническим условиям.

3.6.8. В процессе приемки обшивки определяется качество работ, соответствие выполненных работ требованиям проекта.

3.6.9. При приемке работ по обшивке проверяется журнал производства работ, в котором должны фиксироваться дата выполнения работы, условия производства работ на отдельных захватах и результаты систематического контроля за качеством укладываемых в оболочку листов и крепежных материалов.

3.6.10. Особое внимание необходимо уделять качеству работ по обеспечению плотности обшивки:

вертикальные и горизонтальные стыки между листами обшивки, а также все неплотности, возникшие при монтаже, должны быть проконопачены и залиты раствором;

на все стягивающие болты между листами по высоте вертикальных стыков должны быть установлены шайбы;

в местах, где волнистый асбестоцементный лист накладывается на плоский лист в крайней к углу волне, необходимо выполнение шпонки по всей высоте листов из пакли с раствором;

зазоры в углах башни между стойками металлического каркаса должны быть перекрыты по всей высоте оцинкованным железом, прикрепляемым к металлу башни;

все асбестоцементные листы после заготовки должны быть окрашены с обеих сторон два раза антикоррозионным составом в соответствии с проектом.

3.7. Алюминиевая обшивка

3.7.1. Листы для алюминиевой обшивки предъявляются к приемке партиями. Каждая партия должна состоять из листов одной марки алюминия или алюминиевого сплава одного состава и одного размера. Контролироваться должны размеры каждого десятого листа. На качество поверхности и выкатки проверяется каждый лист.

3.7.2. Каждая партия листов должна сопровождаться документом, удостоверяющим соответствие требованиям проекта.

3.7.3. Все крепежные детали алюминиевых листов между собой и с другими элементами должны быть оцинкованными, применение в качестве крепежа самонарезающих болтов не допускается.

3.7.4. Алюминиевая обшивка внутри градирни должна быть защищена от водяных брызг деревянными щитами. Наружная и внутренняя поверхности алюминиевых листов, смачиваемых водой, рекомендуется покрыть анодной пленкой с последующим нанесением одного слоя грунтовки АК-069 и одного слоя эмали ХВ-16 или ХВ-124 или др., а места сопряжения алюминиевых листов во избежание щелевой коррозии рекомендуется защищать одним слоем грунтовки АК-069 или АК-070 и одним слоем эмали ХВ-16 или ХВ-124 и др.

3.7.5. Для предотвращения контактной коррозии между алюминиевыми листами и металлическим каркасом применяются паронитовые прокладки.

3.8. Трубопроводы водораспределительного устройства

3.8.1. Элементы, детали, узлы и арматура, используемые для монтажа трубопроводов, должны удовлетворять требованиям стандартов, нормалей и технических условий и иметь сертификаты или паспорта заводов-изготовителей.

Материалы и изделия, не имеющие сертификатов или паспортов, могут применяться для изготовления и монтажа трубопроводов только после их проверки на соответствие стандартам, нормалям и техническим условиям.

3.8.2. Узлы деталей трубопроводов и опоры перед монтажом должны быть осмотрены. Поверхность труб, фасонных деталей, фланцев и прокладок не должна иметь трещин, раковин, заусенцев и других дефектов.

3.8.3. Узлы трубопроводов и опоры, поступающие для монтажа, должны быть комплектными и иметь маркировку в соответствии с указанием проекта.

3.8.4. Отклонения габаритных размеров узлов трубопроводов от проектных не должны превышать:

при габаритном размере узла до 3 м ± 5 мм;

на каждый последующий полный метр

увеличения габаритного размера ± 2 мм.

При этом общее отклонение не должно превышать ± 15 мм.

3.8.5. Отклонение размера выходного сечения разбрызгивающего сопла от проектного не должно превышать ± 1 мм.

3.8.6. Внешнему осмотру подлежат все сварные швы для выявления следующих дефектов:

трещин, выходящих на поверхность шва или основного металла в зоне сварки;

наплывов и надрезов в зоне перехода от основного металла к наплавленному;

прожогов;

неравномерности усиления сварного шва по ширине и высоте, а также возможности его отклонения от оси (перекосов).

3.8.7. При физических методах контроля сварные швы должны браковаться, если в них будут обнаружены следующие дефекты:

непровар глубиной более 15 % толщины стенки трубы, если он не превышает 20 мм, а при толщине стенки свыше 20 мм - более 3 мм;

шлаковые включения в поры глубиной более 10 % толщины стенки трубы, если они не превышают 20 мм, и 3 мм - при толщине стенки свыше 20 мм.

3.8.8. Исправление дефектов сварных швов трубопроводов допускается, если при условном диаметре трубопровода до 100 мм длина трещин меньше 20 мм и при условном диаметре свыше 100 мм - меньше 50 мм, а также, если протяженность участков с недопустимыми дефектами меньше 1/4 окружности шва.

Исправление должно производиться с обязательной вырубкой дефектных мест и заваркой их вновь.

В остальных случаях дефектный шов должен быть удален из трубопровода.

3.8.9. Расположение и диаметр трубопроводов и разбрызгивающих сопл должны соответствовать проектным данным.

Допустимые отклонения от разбивочной оси:

магистральных трубопроводов ± 50 мм;

распределительных трубопроводов ± 30 мм;

разбрызгивающих сопл ± 30 мм.

Допустимые отклонения по высоте ± 30 мм.

3.8.10. Трубопроводы могут быть приняты в эксплуатацию только после проверки качества антикоррозионного покрытия и его соответствия проекту.

3.8.11. При приемке смонтированных трубопроводов водораспределительного устройства в эксплуатацию должна быть представлена следующая техническая документация:

паспорта и сертификаты на элементы заводского изготовления и сопла;

сертификаты на сварочные материалы;

акты проверки внутренней очистки трубопроводов;

заключения о качестве сварных швов трубопроводов физическими методами контроля и протоколы механических испытаний;

акты испытания разбрызгивающих сопл и арматуры (если они проводились);

акты испытания трубопроводов на прочность и плотность;

журналы сварочных работ;

акты промывки трубопроводов.

3.9. Антикоррозионная защита строительных конструкций

3.9.1. Работы по антикоррозионной защите строительных конструкций градирен подлежат обязательной приемке как по мере выполнения отдельных процессов (промежуточная приемка), так и после окончания всех работ (окончательная приемка).

3.9.2. Приемка осуществляется заказчиком с участием представителей генерального подрядчика.

3.9.3. Работы по защите строительных конструкций градирен от коррозии должны подвергаться промежуточному освидетельствованию.

Подготовка поверхностей для защиты противокоррозионными покрытиями заключается в их очистке, обезжиривании и выравнивании в целях обеспечения сцепления защитного покрытия с поверхностями.

3.9.4. Подготовка поверхностей металлических конструкций каркаса оболочки и трубопроводов водораспределения должна выполняться в следующем технологическом порядке:

срезка временных монтажных приспособлений;

устранение задиров и наплывов металла, зачистка сварочных швов, удаление окислов, закругление острых краев и заполнение углов;

обезжиривание растворителями (промывка, протирка).

3.9.5. Поверхности металлических конструкций следует очищать, применяя механические щетки и скребки, пескоструйные или дробеструйные установки, а подчищать отдельные места следует наждачными камнями.

3.9.6. При промежуточной приемке выполненных работ по подготовке поверхностей, подлежащих антикоррозионной защите, следует проверить:

поверхность металлических конструкций каркаса оболочки, трубопроводов водораспределения и стояков на качество очистки от ржавчины, окалины, старой краски и загрязнений; отсутствие в сварных швах наплывов, прожогов, сужений, перерывов и трещин; плотность сварных швов по всей длине и плавность переходов их к основному металлу;

поверхность железобетонных конструкций фундаментов водосборного бассейна, оболочки, каркаса оросителя на отсутствие выступающей арматуры, проволоки и остатков опалубки, ровность (затирку) поверхности, степень ее просушки, отсутствие трещин, отслоений, пустот;

поверхность деревянных конструкций обшивки оболочки, оросительного и водоулавливающего устройств, отсутствие трещин, степень просушки.

3.9.7. Особое внимание следует уделить приемке поступающих на строительство или реконструкцию деревянных конструкций, все обработанные антисептиком элементы должны иметь паспорт. В паспорте должны быть указаны: вид применяемого антисептика, метод обработки, количество поглощенного защитного вещества и глубина его проникновения в древесину. При возникновении сомнений в качестве произведенной защитной обработки заказчик должен провести контрольные испытания обработанной древесины.

3.9.8. При антисептировании деревянных конструкций обшивки оросителя или водоуловителя градирни на строительной площадке приемка производится путем осмотра обработанных конструкций с проверкой актов лабораторных анализов на качество обработки.

3.9.9. В актах на производство защитной обработки антисептиком деревянных конструкций оросителя, оболочки и водоуловителя градирни должны быть указаны:

рецептура применяемых антисептических составов;

расход раствора антисептика на 1 м2 поверхностей древесины и соответствие фактического расхода требованиям норм.

3.9.10. При приемке законченных работ по антикоррозионной защите должны проверяться:

сплошность покрытия;

степень сцепления покрытия с защищаемой поверхностью;

степень затвердения поверхностей покрытия;

толщина и общее состояние покрытия.

3.10. Грозозащита и светоограждение

3.10.1. Приемка в эксплуатацию устройств грозозащиты и светоограждения градирни должна производиться после предварительной их приемки комиссией от монтажной организации и устранения всех дефектов и недоделок, отмеченных этой комиссией в акте предварительной приемки.

3.10.2. Законченные скрытые работы должны быть приняты заказчиком и оформлены актом.

3.10.3. Отклонения от проекта, допущенные в процессе выполнения электромонтажных работ, должны фиксироваться в специальной ведомости, которая передается заказчику при приемке устройств грозозащиты и светоограждения; эти отклонения должны быть внесены в чертежи, принципиальные схемы и в кабельные журналы.

3.10.4. При приемке в эксплуатацию средств грозозащиты и светоограждения градирни должны проверяться:

соответствие выполненных работ проекту и требованиям соответствующих правил;

качество выполненных работ, а также исправность смонтированных устройств;

техническая документация, составленная в процессе выполнения монтажа.

3.10.5. К акту сдачи работ должны быть приложены:

ведомость технических документов;

ведомость изменений и отступлений от проекта и исправленные чертежи;

ведомость электромонтажных недоделок, не препятствующих нормальной эксплуатации, с указанием сроков их устранения;

справка об устранении недоделок;

протокол измерения сопротивления изоляции электропроводки и кабелей;

акт осмотра заземлителей перед закрытием (акт на скрытые работы);

акт измерения сопротивления заземлителей;

акт проверки наличия цепи между заземлителями и заземляющими элементами.

4. ПРОБНЫЙ ПУСК ГРАДИРНИ

4.1. Пробный пуск градирни осуществляется после окончания всех строительно-монтажных работ и устранения дефектов и недоделок, определенных комиссией.

4.2. До пробного пуска градирни должны быть выполнены следующие мероприятия:

переключательные колодцы должны быть оборудованы скобками для спуска обслуживающего персонала и иметь плотно закрывающиеся люки, выполненные из дерева или листовой стали;

стенки колодца должны быть оштукатурены и не иметь оголенной арматуры, трещин и поврежденной штукатурки;

колодцы должны быть очищены от мусора и посторонних предметов, в них не должно быть воды.

4.3. Изоляция электрокабелей к приводам задвижек не должна иметь повреждений, соединения кабелей должны быть надежно изолированы.

4.4. Стальные трубопроводы подлежат проверке для выявления их гидравлической плотности независимо от предъявленных актов на их опробование под давлением.

4.5. Фланцевые соединения трубопроводов должны быть герметичны, а задвижки, установленные на трубопроводах, должны обеспечивать плотность.

4.6. Механизм ручного привода задвижек должен быть хорошо подогнан, скольжение клиньев задвижки должно обеспечивать легкость открывания и закрывания. При наличии электропривода задвижки должны свободно открываться и закрываться как с помощью электропривода, так и вручную.

4.7. Места прохода трубопроводов через стенки колодца и резервуара градирни должны быть уплотнены во избежание фильтрации.

4.8. Переключательные колодцы у градирни должны быть оборудованы скобами для спуска обслуживающего персонала. Они должны иметь плотно закрывающиеся люки, выполненные из дерева или листовой стали. Стенки колодца должны быть оштукатурены и не иметь оголенной арматуры, трещин и поврежденной штукатурки. Колодцы должны быть очищены от мусора и посторонних предметов, в них не должно быть воды.

4.9. Изоляция электрокабелей к приводам задвижек не должна иметь повреждений, соединения кабелей должны быть надежно изолированы.

4.10. Магистральные и напорные трубопроводы водораспределения должны быть очищены, не должны иметь неплотностей, создающих течи. Наиболее тщательно следует осматривать места соединения напорных трубопроводов с водораспределительными стояками.

4.11. Количество и диаметр установленных сопл должно строго соответствовать проекту. Выходные отверстия сопл должны быть направлены вверх, а сопла - очищены от посторонних предметов.

4.12. При осмотре оросительного устройства необходимо обращать особое внимание на установку блоков в соответствии с проектом.

4.13. В случае образования щелей между блоками оросителя, а также на участках их примыкания к водораздаточным стоякам и обшивке в этих местах должны быть дополнительно уложены и закреплены доски, препятствующие неорганизованному проходу воздуха и образованию завихрений внутри оболочки.

4.14. При пробном пуске особенно тщательно должна быть проверена водонепроницаемость водосборного резервуара путем заполнения его водой до проектной отметки и наблюдения за падением уровня воды в нем.

Целостность и достаточная герметизация бассейна градирни проверяется осмотром и испытанием на утечку воды.

4.15. При приемке градирни в зимний период заполненный водой бассейн опорожнять не следует, а образующийся на поверхности воды лед следует скалывать у бортов водосборного бассейна градирни, не допуская промораживания воды на глубину более 50 мм.

4.16. При разделении резервуара на отдельные отсеки необходимо проверять наличие между отсеками перепускной трубы с задвижкой и качество их монтажа. Сопряжение перепускного трубопровода со стенкой резервуара должно быть плотным, задвижка перепускного трубопровода должна быть исправной и свободно закрываться и открываться.

4.17. Необходимо проверять работу и соответствие проекту переливных трубопроводов, трубопроводов опорожнения бассейна, а также запорную арматуру.

4.18. Особое внимание должно быть уделено:

плотности и герметизации швов бетонирования железобетонной оболочки;

плотности и герметизации сопряжения стыков при устройстве обшивной оболочки.

4.19. Металлические каркасы башен обшивной градирни, лестницы и площадки должны быть тщательно покрыты антикоррозионной изоляцией в соответствии с проектом.

4.20. Двери для входа в градирню должны быть плотными и хорошо пригнанными.

5. ПРИЕМОЧНЫЕ ИСПЫТАНИЯ ГРАДИРНИ

5.1. Для окончательной приемки рабочей комиссией в эксплуатацию градирни необходимо провести ее комплексное опробование.

5.2. Приемочные испытания градирни проводятся с целью выявления фактического охлаждающего эффекта и сравнения его с проектным.

5.3. Если в результате приемочных испытаний будет установлено, что фактический охлаждающий эффект градирни ниже проектного, необходимо выявить причины, приведшие к ухудшению охлаждающего эффекта для последующего их устранения.

5.4. Работу градирни следует считать удовлетворительной, если фактический охлаждающий эффект будет отличаться от проектного не более чем на 0,5 °С.

5.5. По результатам испытания составляется акт, в котором указывается значение отклонения фактического охлаждающего эффекта от проектного. Акт хранится вместе с другими документами о приемке градирни в эксплуатацию.

5.6. Запрещается прием градирни в эксплуатацию, если ее охлаждающий эффект не соответствует проектному.

5.7. Приемочные испытания градирни проводятся специализированными организациями в соответствии с разд. Б «Эксплуатация градирен» настоящей Инструкции.

Б. ЭКСПЛУАТАЦИЯ ГРАДИРЕН

6. ПОДГОТОВКА ГРАДИРНИ К ПУСКУ

6.1. После кратковременного останова градирни перед ее пуском необходимо:

6.1.1. Осмотреть водораспределительное и оросительное устройство. Об обнаруженных дефектах сделать запись в вахтенном журнале для последующего их устранения.

6.1.3. Очистить сороудерживающие решетки и сетки от мусора в водосливных колодцах градирни и установить их в прежнее положение: по ходу воды из градирни устанавливаются сначала грубые решетки, а затем сетки с мелкой ячейкой полотна (10´10 мм).

6.1.4. Проверить положение поворотных щитов противообледенительного тамбура: в летнее время щиты должны быть установлены строго в горизонтальном положении, в зимнее - в вертикальном.

6.1.5. Проверить исправность автоматического регулятора уровня воды в водосборном бассейне или поплавкового указателя уровня.

6.1.7. Подготовить к пуску циркуляционные насосы подачи воды на градирню согласно инструкции по их эксплуатации.

6.2. После ремонта или реконструкции градирни необходимо:

6.2.1. Подготовить градирню к пуску заблаговременно, исходя из потребного времени для устранения возможных строительно-монтажных недоделок и дефектов.

6.2.3. Выполнить операции по пп. 6.1.2 - 6.1.6.

6.2.4. Проверить состояние внутренней гидроизоляции водосборного бассейна.

6.2.5. Опробовать механизмы поворота противообледенительных щитов тамбура и проверить возможность плотного перекрытия щитами воздуховходных окон для предотвращения обледенения оросителя, а также возможность фиксации щитов в горизонтальном положении.

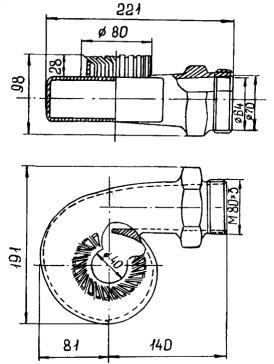

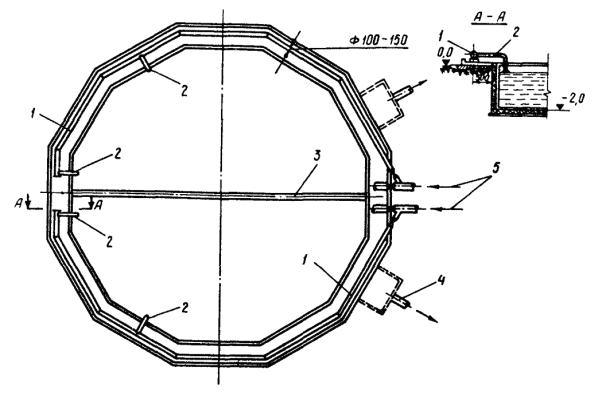

6.2.6. Проверить наличие и состояние механизмов для подъема сороудерживающих решеток, сеток и шандор водосливных колодцев водосборного бассейна градирни. В случае отсутствия такие механизмы следует изготовить (рис. 1).

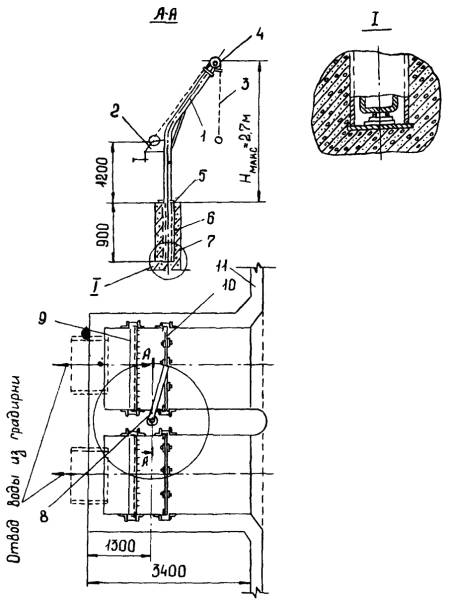

Рис. 1. Ручной поворотный кран:

1 - поворотная стрела крана из трубы диаметром 159´6 мм; 2 - ручная настенная лебедка ПЛ-90 грузоподъемностью 500 кг; 3 - трос ЛК-Р6´19 с крюком; 4 - блок диаметром 150 мм; 5 - фланец диаметром 150 мм; 6 - закладная труба диаметром 219´6 мм; 7 - разделительная стенка водосливных колодцев; 8 - поворотный кран в плане (с указанием зоны обслуживания); 9 - сетка с мелкой ячейкой полотна; 10 - шандора или грубая решетка; 11 - борт водосборного бассейна градирни

6.2.7. Проверить наличие и состояние перекрытия колодцев переключения арматуры и колодцев промливневой канализации у градирни.

6.2.8. Проверить состояние грозозащитного устройства и надежность заземления молниеотводов, а также состояние электросветового ограждения башни, которое должно соответствовать действующим Правилам дневной маркировки, светового ограждения и радиомаркировки препятствий, находящихся на приаэродромных территориях и воздушных трассах.

6.2.9. Осмотреть градирню с внутренней стороны и убедиться, что:

обшивка (оболочка) вытяжной башни не имеет щелей;

водоуловительные решетки установлены в строгом соответствии с проектом и не вызывают дополнительного увеличения сопротивления проходу охлаждающего воздуха;

обслуживающие площадки и переходные мостики оросителя смонтированы и удобны для обслуживания водораспределительной системы и осмотра оросителя.

6.2.10. Осмотреть стыки магистральных и распределительных водоводов и убедиться в отсутствии видимых неплотностей. Особое внимание следует обратить на плотность присоединения магистральных трубопроводов к центральному железобетонному стояку.

6.2.11. Проверить соответствие проекту количества и выборочно диаметров установленных разбрызгивающих устройств. Отклонение диаметра выходного сечения сопла или насадка от значения, предусмотренного в проекте, не должно превышать ± 1 мм.

6.2.12. Проверить, направлены ли вверх выходные отверстия всех разбрызгивающих сопл.

6.2.13. При наличии проемов в оросителе перекрыть их снизу дощатыми щитами или асбоцементными листами для предотвращения прохода наружного воздуха внутрь вытяжной башни помимо оросителя.

6.2.14. Осмотреть металлические конструкции вытяжной башни, лестниц, светофорных площадок, противообледенительных устройств, наружные поверхности трубопроводов, закладные детали водосливных колодцев, сороудерживающие решетки, сетки и другие металлические детали и конструкции и убедиться, что все они имеют антикоррозионную защиту.

6.2.15. Проверить, все ли наряды, по которым производились работы на градирне или связанных с ней оборудовании и сооружениях, закрыты, механизмы и люди выведены из зоны предполагаемой циркуляции воды.

6.3. После зимней консервации подготовку градирни к пуску необходимо производить заблаговременно с целью устранения дефектов, которые были выявлены сразу же после останова градирни на консервацию. После этого следует выполнить операции, указанные в пп. 6.2.2 - 6.2.16.

7. ПУСК ГРАДИРНИ

7.1. Подготовить циркуляционные водоводы, трубопроводы и арматуру по всей трассе циркуляции охлаждающей воды и включить циркуляционные насосы, подающие воду на градирню, согласно местной инструкции по обслуживанию сооружений и оборудования системы технического водоснабжения.

7.2. Пуск градирни зимой производится в следующем порядке:

закрыть воздуховходные окна поворотными или навесными съемными щитами;

если в системе только одна градирня и она эксплуатируется по блочной схеме, необходимо смонтировать трубопроводы холостого сброса с запорной арматурой для возможности кратковременного выпуска всего расхода охлаждаемой воды из подводящих водоводов в бассейн градирни помимо оросителя;

заполнить водой от постороннего источника каналы, водоприемник насосной станции подачи воды на градирню, а также водосборный бассейн до появления перелива воды через переливные воронки;

открыть арматуру на линиях холостого сброса воды, выполнить все остальные необходимые операции по трассе циркуляции воды в соответствии с оперативной схемой, включить циркуляционные насосы и осуществлять циркуляцию охлаждающей воды в системе через холостые сбросы до повышения температуры охлаждающей воды на входе в конденсатор до 20 - 25 °С в соответствии с типовой энергетической характеристикой для конкретной турбины;

закрыть арматуру на трубопроводах холостого сброса и направить весь расход воды на ороситель;

открыть часть воздуховходных окон градирни снизу и следить за изменением температуры воды на выходе из градирни, не допуская ее снижения ниже плюс 10 °С во избежание обледенения оросителя. В дальнейшем температуру охлажденной воды на выходе из градирни регулировать по мере необходимости степенью открытия воздуховходных окон.

Если градирня эксплуатируется по двухподъемной схеме циркуляции (последовательная работа двух градирен) либо параллельно с другими градирнями, отпадает необходимость в устройстве холостых сбросов воды.

7.3. После пуска градирни, находившейся в ремонте, реконструкции или зимней консервации, необходимо:

осмотреть водораспределительную систему и убедиться, что разбрызгивание охлаждаемой воды происходит равномерно по всей площади оросителя;

проверить напоры перед разбрызгивающими соплами в периферийной и центральной зонах оросителя (напоры не должны отличаться более чем на 0,3 м вод. ст.);

осмотреть фланцевые соединения трубопроводов, а также узлы присоединения магистральных трубопроводов к центральному стояку и убедиться в отсутствии неорганизованных течей воды.

8. ОБСЛУЖИВАНИЕ ГРАДИРНИ

8.1. Общие сведения

8.1.1. Основной задачей при эксплуатации градирни является обеспечение надежности ее работы и поддержание охлаждающего эффекта на уровне проектных показателей. С этой целью необходимо ежедневно не реже одного раза в смену осуществлять надзор за состоянием элементов градирни.

В дневное время суток надзор осуществляется специально назначенным для этого персоналом, а в ночное ответственность по надзору за состоянием градирни возлагается на начальника смены цеха, в ведении которого находится градирня.

8.1.2. Детальный осмотр элементов водораспределительного и оросительного устройства градирни с отключением отдельных зон орошения должен производиться не реже двух раз в год: перед летней и зимней эксплуатацией, детальное обследование металлических каркасов вытяжных башен обшивных градирен - не реже одного раза в 10 лет, железобетонных оболочек - не реже одного раза в 5 лет. На основании детального осмотра градирни составляется ведомость дефектов с указанием способов и сроков их устранения.

8.2. Водосборный бассейн

8.2.1. Водосборный бассейн не должен иметь течей. Проверка его гидравлической плотности должна производиться в первые два года эксплуатации ежегодно, а в дальнейшем - не реже одного раза в три года. Проверка осуществляется путем наблюдения за уровнем воды в резервуаре в течение двух-трех суток при отключенной от других охладителей градирне и плотно закрытых задвижках на водоотводящих трубах. При наличии фильтраций, превышающей 3 л на 1 м2 смачиваемой поверхности, водосборный бассейн следует опорожнить, тщательно проверить состояние его покрытия и устранить обнаруженные дефекты - подтеки и повышенная влажность указывают на пористость и неплотность бетона.

8.2.2. Для ремонта поврежденных участков водосборного бассейна следует применять раствор, приготовленный на сульфатостойком портландцементе марки 500 (ГОСТ 22266-76) с содержанием активных минеральных добавок в количестве 5 - 10 % и песка модулем крупности не ниже 1,5.

Перед ремонтом поврежденное место необходимо тщательно расчистить и промыть струей воды под давлением. После схватывания раствора на него следует нанести гидроизоляционное покрытие торкретом толщиной 30 мм либо битумом.

Для приготовления торкрета используется тот же вид цемента, что и для бетонирования бассейна.

8.2.3. Воронки для предотвращения переполнения водосборного бассейна должны быть оборудованы грубыми сороудерживающими решетками. Запорная арматура на сливных линиях водосборного бассейна должна быть исправной, а сам бассейн должен очищаться от ила и мусора механизированным способом по мере необходимости, но не реже одного раза в три года. Толщина слоя иловых отложений в бассейне не должна превышать 0,3 м.

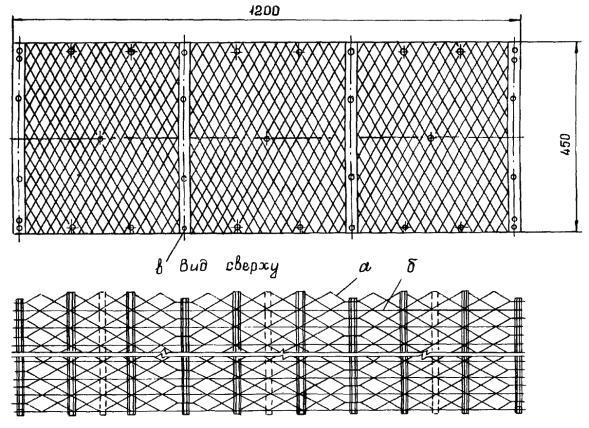

8.2.4. Очистку водосборного бассейна от иловых отложений можно производить без предварительного его опорожнения специальным гидроэлеватором, установленным на понтоне (рис. 2). На стороне всасывания эжектора устанавливается рыхлитель, подсоединенный к всасывающему трубопроводу гидроэлеватора гибким шлангом.

Понтон рассчитан из условия нахождения на нем двух человек, которые перемещают его таким образом, чтобы рыхлитель постоянно находился в соприкосновении с отсасываемым грунтом.

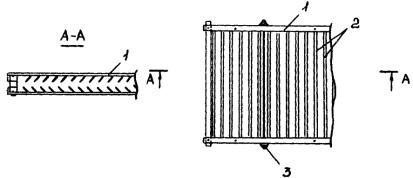

8.2.5. Гидроэлеватор (рис. 3) может быть изготовлен силами электростанции на производительность по грунту 10 м3/ч при условии содержания в пульпе около 10 % грунта; объем всасываемой пульпы - 100 м3/ч, производительность гидроэлеватора - 170 м3/ч. Для перекачки рабочей жидкости, создания эжекции и необходимой скорости подсасывания пульпы используется центробежный насос подачей около 100 м3/ч при напоре 90 м вод. ст.

Гидроэлеватор рассчитан из условия удаления пульпы за пределы водосборного бассейна на расстояние до 30 м.

8.2.6. Очистку водосборного бассейна целесообразно производить при отключенном водораспределительном устройстве. При работе гидроэлеватора уровень воды в водосборном бассейне следует поддерживать на 0,8 - 1,0 м выше слоя иловых отложений подачей циркуляционной воды в водосборный резервуар из напорных водоводов градирни.

8.2.7. При получении разрешения санитарно-эпидемиологической станции сброс пульпы из водосборного бассейна градирни можно производить в ближайший колодец промливневой канализации. По окончании очистки водосборного бассейна от иловых отложений мутную воду удаляют в промливневую канализацию через трубопроводы опорожнения бассейна с последующей промывкой днища. При отсутствии соответствующего разрешения от санитарно-эпидемиологической станции на сброс пульпы в канализацию пульпу можно подавать в отстойники с последующим удалением ила механическим способом. В качестве таких отстойников могут быть использованы демонтированные градирни или брызгальные бассейны.

8.2.8. Запорная арматура подводящих и сбросных трубопроводов градирни, а также трубопроводы обогрева водосборного бассейна должны поддерживаться в исправном состоянии.

8.2.9. Сороудерживающие решетки и сетки в водосливных колодцах водопереливных воронок водосборного бассейна градирни необходимо содержать в чистоте, не допуская перепада уровней воды в сетках, превышающего 10 см, во избежание разрыва полотна.

Рис. 2. Установка для очистки водосборного бассейна:

1 - гидроэлеватор; 2 - понтон из стальной трубы; 3 - рыхлитель; 4, 5 - гибкие гофрированные шпонки диаметром 100 мм; 6 - гибкий гофрированный шланг диаметром 150 мм; 7 - швеллер № 10; 8 - штанга из газовых труб диаметром 19 мм для перемещения рыхлителя; 9 - опора гидроэлеватора

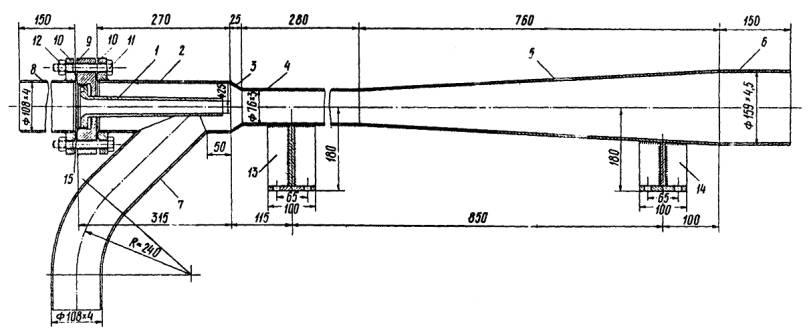

Рис. 3. Конструкция гидроэлеватора:

1 - сопло; 2 - камера всасывания из трубы диаметром 108´4 мм; 3 - переход; 4 - камера смещения; 5 - диффузор; 6 - патрубок для подключения сбросного шланга; 7 - патрубок всасывания; 8 - патрубок для подключения насоса; 9 - соплодержатель; 10 - плоский фланец диаметром 100 мм; 11 - болты М16´130; 12 - гайка М16; 13, 14 - опоры для крепления гидроэлеватора к понтону; 15 - резиновая прокладка

8.2.10. Механизмы поворотных щитов тамбура и механизмы подъема сороудерживающих решеток и сеток водосливных колодцев водосборного бассейна градирни необходимо постоянно поддерживать в исправном состоянии.

8.3. Водораспределительное устройство

8.3.1. Неправильное распределение воды по площади оросителя является одной из наиболее распространенных причин неудовлетворительной работы градирен. Это происходит большей частью:

при лотковом водораспределении - из-за перекоса лотков и неравномерного их заполнения водой; неудовлетворительной центровки разбрызгивающих тарелочек относительно сливных насадок; засорения насадков и лотков;

при напорном водораспределении - из-за несовершенной конструкции разбрызгивающих сопл, их загрязнения, поломки либо отсутствия, несоответствия фактического напора воды у сопла расчетному, а также из-за неправильного расположения сопл по площади градирни.

8.3.2. Для обеспечения нормального распределения воды в градирнях с лотковым водораспределением установку разбрызгивающих тарелочек относительно сливных насадков производить с помощью отвеса таким образом, чтобы центр насадки совпадал строго по отвесу с центром разбрызгивающей тарелочки. Окончательная центровка производится по вытекающей струе из сливного насадка при глубине воды в распределительном лотке не менее 120 мм.

8.3.3. Уровни воды в лотках центральной и периферийной зон не должны отличаться более чем на ± 15 %. Если при установленных сливных насадках глубина воды в рабочих лотках меньше 120 мм, следует заменить установленные насадки новыми с меньшим диаметром. Подбор необходимого насадка производится по формуле

мм,

мм,

где q - расход воды через насадок, м3/ч;

μ- коэффициент расхода, принимаемый для цилиндрического насадка равным 0,82, а для конусоидального - 0,96;

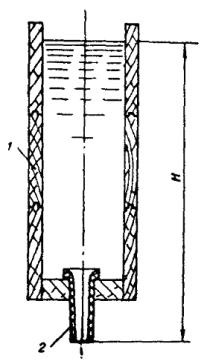

Н - высота слоя воды над нижним срезом насадка (рис. 4).

Рис. 4. Установка сливных насадков в рабочих лотках:

1 - лоток; 2 - насадок; Н - расчетный напор воды перед насадком, м вод. ст.

В качестве временного решения для повышения уровня воды в рабочих лотках можно использовать установку деревянных клиньев в сливных насадках (рис. 5). В этом случае необходимо обращать внимание на правильность положения клиньев в насадках. Перекос клиньев может привести к ухудшению распределения воды в результате нарушения водяных струй и отключения их от разбрызгивающих тарелочек. Необходимо иметь в виду, что установка клиньев приводит к резкому уменьшению проходного сечения насадков, что связано с возможностью их быстрого заиления. Поэтому не следует допускать длительную эксплуатацию градирни с установленными в сливных насадках клиньями.

Необходимо не реже двух раз в год, целесообразно весной и осенью, производить очистку котлов. Образовавшиеся отложения (иловые, шлам, накипь и др.) на фарфоровых и стеклянных насадках и разбрызгивающих тарелочках следует удалять погружением их в 10 - 15 %-ный раствор соляной или серной кислоты с последующей промывкой чистой водой. При снятии сливных насадков и тарелочек для очистки от накипи следует сразу же установить на их место новые.

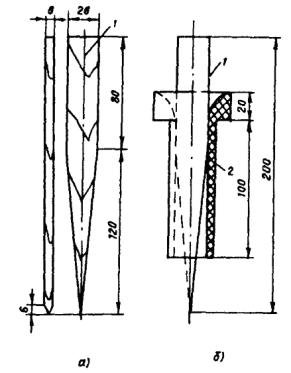

Рис. 5. Клин для изменения расхода воды через насадок диаметром 25 мм:

а - конструкция клина; б - установка клина в насадке;

1 - деревянный клин; 2 - сливной насадок

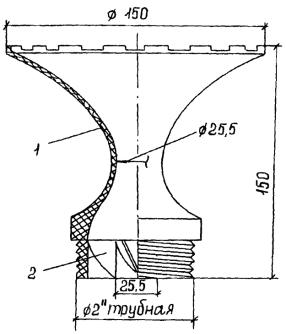

8.3.4. Для обеспечения постоянства охлаждающего эффекта и его улучшения водораспределительная система градирен должна быть напорной и состоять из металлических либо асбестоцементных труб и разбрызгивающих сопл следующих типов:

эвольвентных диаметром выходного отверстия (далее диаметром) 25, 40 и 50 мм;

отражательных диаметром 24, 26 и 28 мм;

раструбных диаметром раструба 150 мм.

Наиболее эффективными являются эвольвентные сопла, изготовленные из металла либо пластмассы, а также пластмассовые сопла отражательного типа.

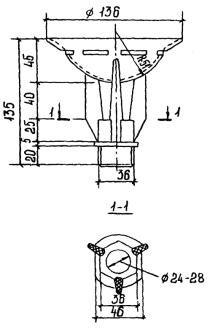

Эвольвентные сопла диаметром 40 мм (рис. 6) следует применять в основном в качестве промывочных для предотвращения засорения основных разбрызгивающих сопл механическими примесями, находящимися в воде (рис. 7). Эвольвентные сопла диаметром 25 и 50 мм (рис. 8) устанавливаются на трубопроводах водораспределительной системы, они обеспечивают оптимальное разбрызгивание воды.

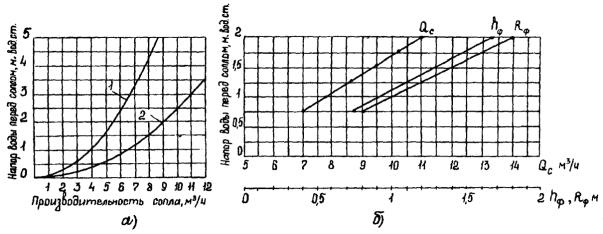

Производительность промывочного сопла диаметром 40 мм определяется по формуле

![]() м3/ч,

м3/ч,

где Q - производительность, м3/ч;

Н - напор у сопла, м вод. ст.

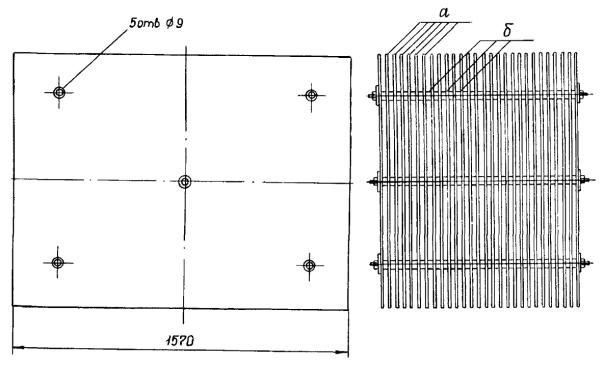

Рис. 6. Эвольвентное промывочное сопло диаметром 40 мм

Рис. 7. Крепление концевого промывочного эвольвентного сопла на трубопроводе:

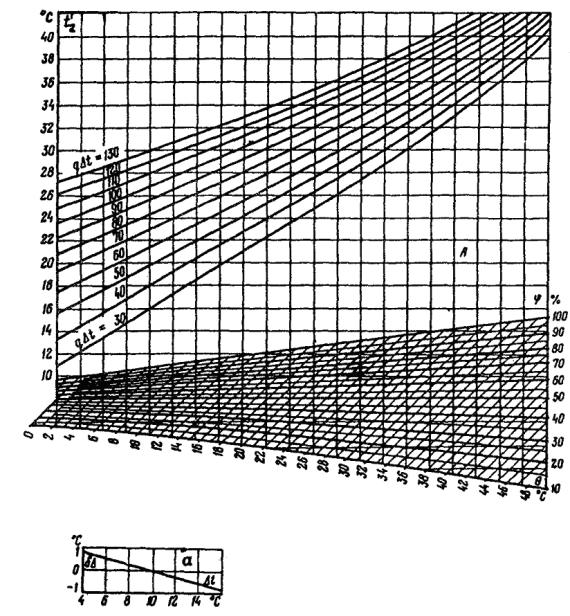

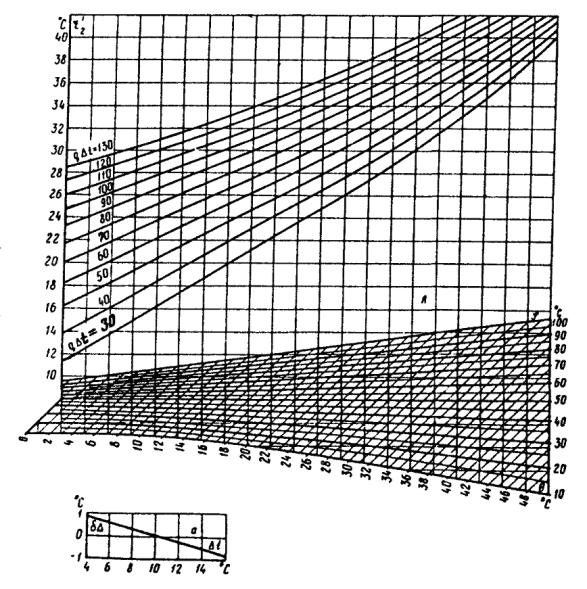

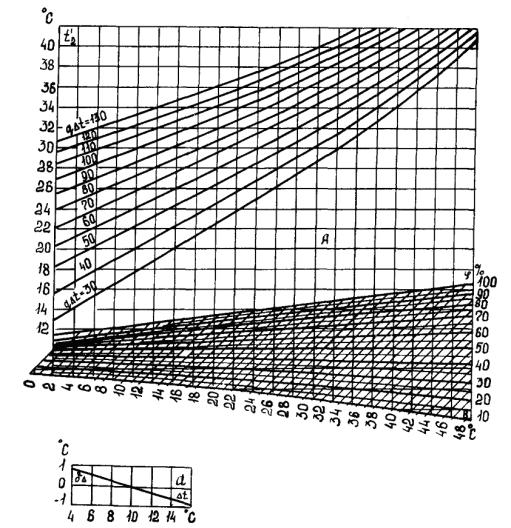

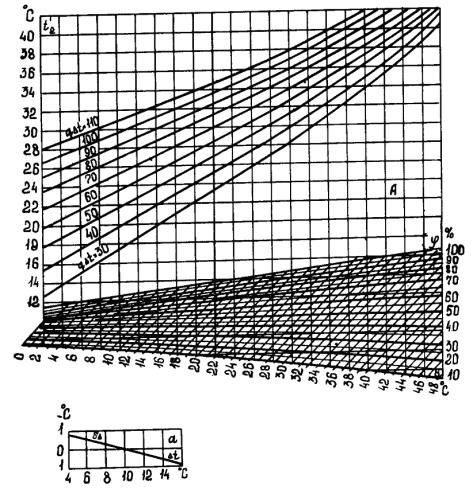

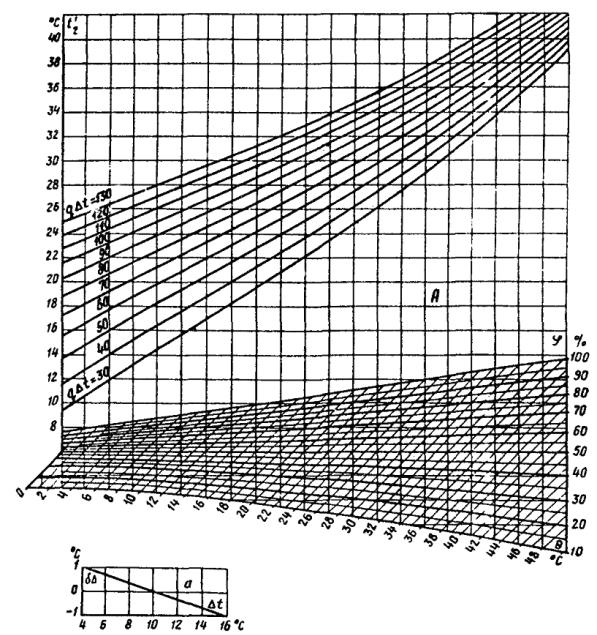

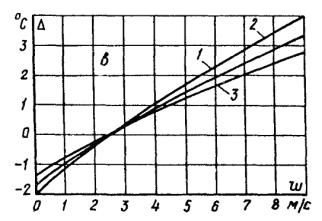

1 - эвольвентное сопло; 2 - распределительный трубопровод