| Информационная система |  |

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ВСЕСОЮЗНОЕ ПРОИЗВОДСТВЕННОЕ СТРОИТЕЛЬНО-МОНТАЖНОЕ ОБЪЕДИНЕНИЕ

«СОЮЗЭНЕРГОЗАЩИТА»

ИНСТРУКЦИЯ

ПО ПРОИЗВОДСТВУ

ОБМУРОВОЧНЫХ РАБОТ

ПРИ МОНТАЖЕ КОТЕЛЬНЫХ

И ЭНЕРГОТЕХНОЛОГИЧЕСКИХ

УСТАНОВОК

Том 1

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ПО «СОЮЗТЕХЭНЕРГО»

Москва 1988

СОСТАВЛЕНО ВПСМО «Союзэнергозащита»

СОСТАВИТЕЛИ В.Л. ГАВРИЛЕНКО, А.В. ПОЛЯКОВА, О.А. ШИРШОВА, С.С. СЕРГИЕНКО, Г.Н. НОВОЖИЛОВА

Инструкция принята техническим советом ВПСМО «Союзэнергозащита» (протокол № 9а от 15 июня 1981 года).

Замечания и предложения следует направлять по адресу: Москва, ул. Чкалова, 39/1, ВПСМО «Союзэнергозащита».

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Настоящая Инструкция является нормативно-техническим документом для производства обмуровочных работ при монтаже паровых котлов паропроизводительностью от 2,5 до 3950 т/ч, водогрейных тепловой мощностью от 10 Гкал/ч и более, а также энерготехнологических установок.

Инструкция обязательна для персонала подразделений ВПСМО «Союзэнергозащита», выполняющих обмуровку паровых и водогрейных котлов, и может быть рекомендована организациям, разрабатывающим проекты организации строительства (ПОС) и проекты производства работ, (ППР), а также проекты обмуровок котельных и энерготехнологических установок.

Инструкция составлена на основании действующих норм и правил, инструкции по приготовлению жаростойких бетонов (СН 156-79) и по приготовлению обмуровочных материалов, действующих государственных и отраслевых стандартов и технических условий на материалы и изделия, применяемые для обмуровки котельных и энерготехнологических установок, проектов обмуровок котлов, проектов производства обмуровочных работ, опыта производства обмуровочных работ в энергетическом строительстве, а также передовой технологии.

С введением настоящей Инструкции теряет силу «Инструкция по производству обмуровочных работ при монтаже крупных котлоагрегатов» (М.: Информэнерго, 1973). Инструкция издается в двух томах.

1. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА РАБОТ

1.1. Обмуровка должна выполняться в строгом соответствии с требованиями проекта обмуровки, проекта производства работ и настоящей Инструкции.

1.2. В объем технической документации, необходимой для выполнения обмуровки, должны входить:

выданный генеральным подрядчиком (в соответствии со списком чертежей обмуровки) проект обмуровки, в том числе чертежи обмуровки, сводная ведомость - спецификация на обмуровочные материалы, спецификация на фасонный кирпич, инструкции по приготовлению и нанесению составов, применяемых в проекте.

Примечание. В случае если к проекту не приложены необходимые инструкции, следует по согласованию с заказчиком пользоваться соответствующими документами приложения 1; стандарты предприятия (СТП), применяемые в проекте; указания по выполнению обмуровки; детали крепления обмуровки (которые не включаются в список чертежей обмуровки).

Выданная генеральным подрядчиком сметная документация; проект производства работ по обмуровке. При наличии типового ППР его следует принять за основу и силами специализированного управления (монтажного участка) доработать в части графиков работ, согласований с тепло-монтажной и другими смежными организациями, схем механизации и установки лесов, необходимых механизмов и оснастки технологических процессов, расчетов трудозатрат, потребности в рабочих и др.

1.4. Использовать транспортные средства генерального подрядчика, электроэнергию и другие услуги следует в соответствии с «Положением о взаимоотношениях организаций генеральных подрядчиков с субподрядными организациями», утвержденным Госстроем СССР и Госпланом СССР 31 июля 1970 г. № 94/81 с дополнениями и изменениями, внесенными 31 июля 1975 года № 130/63.

1.5. До начала выполнения обмуровочных работ от генерального подрядчика должны быть получены временные здания и сооружения в соответствии с ПОС и ППР, в том числе:

бытовые помещения для необходимого количества работающих;

закрытые и открытые склады для хранения обмуровочных материалов и изделий с необходимыми железнодорожными и автомобильными подъездами и инвентарными средствами механизации (краны, кран-балки) для погрузо-разгрузочных и транспортных работ;

мастерская;

бетоно-растворный узел;

участок на укрупнительно-сборочной площадке для производства обмуровочных работ.

1.6. Все временные здания и сооружения должны быть приняты у генерального подрядчика подключенными к магистральным сетям (отопительным, электрическим, водопровода, сжатого воздуха).

1.7. Временные здания и сооружения должны использоваться на арендных условиях в соответствии с подрядным договором и с «Положением о взаимоотношениях подразделений Главтеплоэнергомонтажа и ВПСМО «Союзэнергозащита» при совместном производстве работ по обмуровке тепловой изоляции и антикоррозионной защите тепломеханического оборудования (см. приложение 1).

1.8. До начала производства обмуровочных работ должны быть подготовлены:

необходимый запас материалов, обеспечивающий непрерывное производство работ;

необходимые транспортные и такелажные средства, монтажное оборудование, инструмент согласно ППР;

кадровые ресурсы в необходимом количестве;

фронт работ, обеспечивающий первоначальный задел и бесперебойное производство обмуровочных работ;

готовность в главном корпусе предусмотренных проектом пассажирских лифтов и проектом производства работ - грузоподъемных средств для подачи обмуровочных материалов на котел.

1.9. До начала производства работ ИТР и рабочие должны пройти медицинское освидетельствование и аттестацию на знание Правил техники безопасности, производственной санитарии и противопожарной безопасности согласно СНиП III-4-80 (выписка дана в приложении 1).

1.10. В процессе выполнения обмуровки должен заполняться «Журнал производства обмуровочных работ» (см. приложение 1).

1.11. При передаче участками «Союзэнергозащиты» и «Главтеплоэнергомонтажа» друг другу узлов и блоков, подготовленных к выполнению последующих операций, производится запись в «Журнал производства обмуровочных работ» и оформляется подписями сдающей и принимающей сторон, а также представителя технического надзора (представителя заказчика или шеф-инженера).

1.12. Приемке участками Союзэнергозащиты у подразделений Главтеплоэнергомонтажа подлежат:

щиты, подготовленные к выполнению обмуровки в обмуровочной мастерской или на сборочно-укрупнительной площадке;

блоки экранов котлов перед нанесением натрубной обмуровки;

блоки и щиты перед дообмуровкой их на сборочно-укрупнительной площадке;

отдельные узлы котла перед началом дообмуровочных работ в главном корпусе.

Примечание. При приемке щитов следует проверять правильность приварки кронштейнов и притяжек, установку гарнитуры, горелок, отсутствие деформации металлоконструкций.

1.13. Сдаче участками Союзэнергозащиты тепломонтажным организациям подлежат:

блоки экранов с обмуровкой перед установкой обшивки на обмуровку;

обмуровочные щиты перед установкой обшивки;

обмурованные укрупненные щиты или блоки щитов и экранов перед подачей их в монтажную зону;

законченные узлы обмуровки перед установкой обшивки.

1.14. Скрытые работы подлежат сдаче и оформлению актами, подписанными представителями технического надзора и участка «Союзэнергозащиты».

1.15. К скрытым работам относятся: очистка от пыли и мусора ошипованных поверхностей, засыпка изоляционного материала в местах разгрузок, обмуровка, мест уплотнений и коллекторов в обшивочных коробах, устройство каркаса из сети перед нанесением штукатурного слоя, окраска деталей крепления и труб, проходящих через обмуровку, установка снимаемых в связи с технологической необходимостью деталей крепления обмуровки.

1.16. После завершения обмуровочных работ на отдельных узлах котла составляются поузловые акты окончания работ, подписанные представителями технического надзора и участка «Союзэнергозащиты». Акты составляются на обмуровку следующих узлов:

топочных стен с гарнитурой;

горелок;

потолка котла с гарнитурой;

конвективной шахты с гарнитурой;

шлаковых бункеров с гарнитурой;

ошипованных экранов.

Примечание. На котлах паропроизводительностью до 75 т/ч допускается составлять один акт на весь объем обмуровки.

1.17. Обмуровка в местах монтажных стыков поверхностей нагрева и в местах приварки отдельных монтажных деталей должна выполняться, как правило, после гидравлического испытания.

Допускается выполнять обмуровку вышеуказанных мест до гидравлического опробования по согласованию с заказчиком.

1.18. Перечень основного оборудования, строительных машин и механизмов, применяемых при производстве обмуровочных работ, приведен в приложении 2.

2. ОБМУРОВОЧНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ И ТРЕБОВАНИЯ К НИМ

2.1. Все материалы, применяемые для обмуровки, должны соответствовать проекту обмуровки. В случае, если полученный материал не соответствует проекту, замену следует согласовать с заказчиком или проектной организацией, разработавшей проект.

2.2. При приемке материалов необходимо производить проверку соответствия поступивших материалов заказанным, а также проверку соответствия упаковки, способа транспортирования и физико-технических характеристик, указанных в паспорте или сертификате, соответствующим стандартам или техническим условиям.

2.3. Транспортирование и хранение полученных материалов следует производить в соответствии со стандартами и техническими условиями (выписки из стандартов и технических условий на обмуровочные материалы даны в приложении 3)*.

2.4. Все составы, изготавливаемые на монтаже (бетоны, растворы, набивные массы, мастики, штукатурки и покрытия), должны соответствовать проекту и выполняться по технологии, прилагаемой к проекту на обмуровку.

2.5. При необходимости замены материала или конструкции обмуровки следует произвести необходимые расчеты, согласовав изменение с заказчиком или проектной организацией.

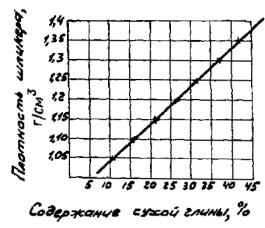

2.6. В табл. 1 приведены некоторые справочные данные о материалах, применяемых в обмуровке.

Таблица 1

|

ГОСТ, ТУ или ведомственная инструкция |

Предельная температура применения, °C |

Объемная масса, кг/м3 |

Коэффициент теплопроводности, ккал/(м · ч · °С) |

|

|

Огнеупорные и жаростойкие материалы |

||||

|

Огнеупорные шамотные изделия |

ГОСТ 390-83 |

1350 |

1900 |

0,60 + 0,00055tср |

|

Изделия легковесные огнеупорные |

ГОСТ 5040-78 |

1300 (для марки ШЛ-1,0) |

1000 |

0,35 + 0,0003tср |

|

Изделия высокоглиноземистые общего назначения |

ТУ 14-8-207-76 |

1750 |

- |

- |

|

Жаростойкий бетон на глиноземистом цементе |

ГОСТ 20910-82 |

1250 |

1900 |

0,64 + 0,0006tср |

|

Жаростойкий бетон на портландцементнофосфатном связующем |

Временная инструкция по технологии приготовления и применения жароупорного бетона на ПФБ, разработанная УралВТИ в 1972 г. ГОСТ 2091082 |

1200 |

1800 |

0,64 + 0,0006tср |

|

Упрочненный асбестодиатомитовый бетон |

Инструкция по приготовлению упрочненного диатомитового бетона для обмуровок котлов, разработанная ОРГРЭС в 1968 г. |

1000 |

1000 |

0,30 + 0,00035tср |

|

Специальные набивные массы |

||||

|

Хромитовые массы ПХМ-1 (без добавления глины), ПХМ-6 (с добавкой глины) |

- |

1400 |

3300 - 3500 |

1,1 - 1,3 при 300 - 700 °C 1,8 - 1,9 при 1000 °C |

|

Карбид-кремниевая масса на алюмохромфосфатной связке |

Инструкция по приготовлению и нанесению карборундовой массы на алюмофосфатной связке на ошипованные поверхности котлоагрегата, разработанная ОРГРЭС в 1972 г. |

950 в окислительной среде 1500 в восстановительной среде |

2100 - 2200 |

4,0 - 4,5 |

|

Карбид-кремниевая на триполифосфате натрия |

Временная технологическая инструкция по футеровке шипов экранов топок котлов карборундовой массой на полифосфатной связке, разработанная УралВТИ в 1973 г. |

1200 баз шлака 1500 под шлаком |

2400 - 2500 |

4,0 - 4,5 |

|

Теплоизоляционные изделия и материалы |

||||

|

Изделия теплоизоляционные пенодиатомитовые |

Д-600 |

900 |

600 |

0,12 + 0,0002tср |

|

Д-500 |

900 |

500 |

0,09 + 0,0002tср |

|

|

ПД-350 |

900 |

350 |

0,07 + 0,00016tср |

|

|

ПД-400 |

900 |

400 |

0,08 + 0,00016tср |

|

|

Асбестодиатомитовый бетон |

- |

900 |

800 - 900 |

0,23 + 0,00011tср |

|

Материалы и изделия муллитокремнеземистые теплоизоляционные стекловолокнистые |

1150 |

130 (200 в конструкции) |

0,06 при tср 300 °C (при объем-массе 200 кг/м3) |

|

|

Изделия перлитокерамические теплоизоляционные |

ГОСТ 21521-76 |

875 |

350 400 |

0,075 + 0,00016tср 0,085 + 0,00016tср |

|

Изделия теплоизоляционные известковокремнеземистые |

ТУ 34-48-4601-77 |

600 |

225 |

0,053 + 0,00010tср (в соответствии с ОСТ на обмуровку) |

|

Изделия теплоизоляционные перлитоцементные |

ГОСТ 18109-80 |

600 |

300 350 |

0,065 + 0,00016tср 0,07 + 0,00016tср |

|

Плиты совелитовые |

ГОСТ 6788-74 |

500 |

400 |

0,067 + 0,00016tср |

|

Плиты вулканитовые |

ГОСТ 10179-74 |

600 |

350 400 |

0,067 + 0,00016tср 0,070 + 0,00016tср |

|

Минераловатные плиты на синтетической связке |

ГОСТ 9573-82 |

400 (в помещении до 350 °С) |

125 |

0,040 + 0,00018tср |

|

Минераловатные маты прошивные (в металлической сетке) |

ГОСТ 21880-76 марка 125 |

600 |

101 - 125 |

0,046 + 0,00016tср |

|

Холсты из микроультрасупертонкого и стекломикрокристаллического волокна |

РСТ УССР 5013-81 |

700 |

23 (80 в конструкции) |

0,0265 + 0,00014tср (при объемной массе 50 кг/м3) |

|

Красный кирпич |

600 |

1600 - 1800 |

0,40 + 0,00044tср |

|

|

Минеральная вата в набивку под сетку марки: |

ГОСТ 4640-60 |

|

|

|

|

100 |

|

600 |

150 |

0,040 + 0,0002tср |

|

125 |

|

600 |

190 |

0,042 + 0,00018tср |

|

Напыляемая изоляция |

Временная инструкция по выполнению облицовочных конструкций парогенераторов напылением, разработанная Союзэнергозащитой в 1975 г. |

600 |

225 |

0,061 + 0,00011tср |

|

Покровные материалы |

||||

|

Асбоцементная штукатурка |

Инструкция по выполнению тепловой изоляции тепломеханического оборудования электростанции, разработанная Энергомонтажпроектом в 1974 г. |

100 |

1600 - 1800 |

0,33 при 50 °C |

|

Магнезиальная обмазка |

- |

120 |

1100 |

0,3 при 50 °C |

3. БЕТОННЫЕ РАБОТЫ

3.1. Опалубочные работы

3.1.1. Установка опалубки должна производиться по проекту производства работ.

3.1.2. Опалубка должна отвечать следующим требованиям:

обеспечивать заданную точность размеров конструкций;

иметь необходимую прочность, жесткость и не изменять форму и размеры под действием технологических нагрузок;

быть плотной, не допускать вытекания цементного молока при укладке бетона;

обеспечивать возможность ее быстрой установки и разборки без повреждения бетона;

не препятствовать удобству укладки и уплотнения бетонной смеси.

3.1.3. При выполнении небольшого объема обмуровочных работ опалубка может быть изготовлена из дерева. При изготовлении большого количества однотипных щитов и панелей опалубку целесообразно изготавливать инвентарную металлическую по ТУ 34-5619-73 (см. приложение 3).

3.1.4. Деревянная опалубка должна изготавливаться из обрезных пиломатериалов не ниже 3-го сорта толщиной не менее 30 мм. Не рекомендуется применять пиломатериалы, изготовленные из лиственных пород (березы, осины, тополя), которые при высыхании подвергаются короблению. Влажность пиломатериалов не должна превышать 25 %.

3.1.5. Доски, соприкасающиеся с бетоном, должны быть остроганы и иметь ширину не более 150 мм.

3.1.6. Ранее использовавшаяся опалубка должна быть тщательно очищена от остатков бетона и грязи.

3.1.7. Металлическую опалубку необходимо предохранять от коррозии. При длительном хранении (более полугода) ее следует покрывать слоем густой смазки.

3.1.8. Для выполнения в бетонной обмуровке отверстий под установку лючков, лазов и других при диаметре отверстия до 200 мм формы выполняются из круглого лесоматериала, при диаметре более 200 мм - из узких досок, фанеры или металлического листа. Для облегчения разборки опалубку с круглым сечением допускается изготовлять слегка конусообразную с разницей диаметров оснований до 10 мм.

3.1.9. После сборки опалубки производится проверка ее внутренних размеров, точности углов, прочности соединений, надежности ее крепления относительно к бетонируемым конструкциям. Для заделки щелей можно применять фанеру или плотную бумагу.

3.1.10. Для предотвращения сцепления бетона с опалубкой, внутренняя поверхность ее покрывается смазкой. Для смазки рекомендуется применять отработанное минеральное масло или другие, проверенные опытом, смазки. Применять для смазки известковые растворы запрещается.

3.1.11. При изготовлении щитов и панелей обмуровки «бетоном вниз» поверхность плазов (металлический лист) должна быть, во избежание сцепления с бетоном, покрыта смазкой или бумагой.

3.1.12. Если возможно, в качестве внутренней опалубки следует использовать ранее выполненные слои обмуровки. Если внутреннюю опалубку нельзя удалить после окончания работ, то для ее изготовления применяют легко выгорающие материалы.

3.1.13. За состоянием установленной опалубки должно вестись постоянное наблюдение в процессе бетонирования. При обнаружении деформаций или смещении отдельных элементов опалубки должны быть немедленно приняты меры к их устранению.

3.1.14. Снятие боковых элементов опалубки, не несущих нагрузки от веса конструкции, допускается только после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок углов при снятии опалубки.

3.1.15. Снятие опалубки несущих монолитных конструкций из бетона и железобетона следует производить: для бетонов на глиноземистом цементе не ранее, чем через 1 сут., а для бетонов на портландцементе через 5 сут. после окончания бетонирования.

3.2. Арматурные работы

3.2.1. Участки ВПСМО «Союзэнергозащита» выполняют на объектах монтажа изготовление и приварку металлических деталей крепления обмуровки, не входящих в поставку котлостроительных заводов.

В соответствии с «Положением о взаимоотношениях подразделений Главтеплоэнергомонтажа и ВПСМО «Союзэнергозащиты» при совместном производстве работ» (см. приложение 1) установку и приварку гарнитуры и деталей крепления обмуровки, поставляемых котельными заводами, приварку шпилек к поверхностям нагрева и всех деталей обмуровки к элементам котла, работающим под давлением, установку и приварку деталей уплотнений прохода труб, коллекторов и балок через обмуровку выполняют тепломонтажные организации.

3.2.2. Замена предусмотренной проектом арматурной стали по классу, марке, сортаменту или конструкции армировки должна быть согласована с проектной организацией.

3.2.3. Металлоконструкции щитов и панелей должны подвергаться контрольной проверке на соответствие установочных размеров и мест расположения гарнитуры. Щиты не должны иметь перекосов и коробления. Все выявленные несоответствия должны быть исправлены тепломонтажной организацией.

3.2.4. Поступившая на строительство арматурная сталь при приемке должна подвергаться внешнему осмотру и проверке соответствия ее ГОСТ или ТУ, предусмотренному в проекте.

3.2.5. При хранении и перевозке арматурных изделий следует принимать меры к защите их от коррозии, загрязнения и механических повреждений.

3.2.6. Детали крепления обмуровки, арматура и сетка перед применением должна быть очищена от загрязнений и ржавчины.

3.2.7. Арматурная сталь, пораженная коррозией, к применению не допускается. Сталь считается пораженной коррозией в том случае, если продукты коррозии (налет, ржавчина) не поддаются удалению протиркой.

3.2.8. Арматура должна монтироваться в последовательности, обеспечивающей правильное ее положение и закрепление. Для обеспечения необходимых зазоров между арматурой и опалубкой, а также между нижним слоем обмуровки и сеткой должны закладываться кусочки щебня необходимого размера из материала, который использован в качестве заполнителя укладываемого бетона (шамот, диатом).

3.2.9. Проектное расположение арматуры должно обеспечиваться установкой поддерживающих устройств, шаблонов и фиксаторов.

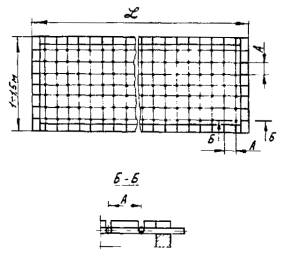

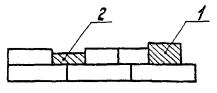

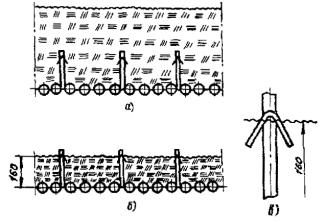

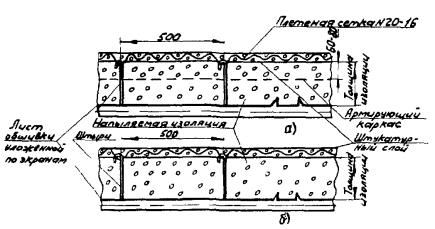

3.2.10. При отсутствии сварной арматурной сетки заводской поставки для изготовления сетки на монтаже рекомендуется применять приспособление в виде рамы с вырезами для натяжения проволоки. Расстояния между вырезами должны обеспечивать проектный размер ячейки (А´А). Проволока на пересечениях сваривается или связывается вязальной проволокой (рис. 1).

Рис. 1. Рама для изготовления сетки

3.2.11. Плетеная сетка для армирования жароупорного бетона при выполнении натрубных обмуровок должна быть натянута без провисания и слабины. Для этого сначала сетка натягивается параллельно плоскости экрана на концы штырей, а затем осаживается. При оттягивании усилием руки сетка должна приподниматься не более чем на 20 мм.

При натягивании сетки на экраны в потолочном положении сетку при провисании необходимо фиксировать при помощи обрезков из проволоки диаметром 6 - 8 мм, приваривая их над сеткой к штырям. Размер обрезков должен быть в 2 - 2,5 раза больше ячейки сетки.

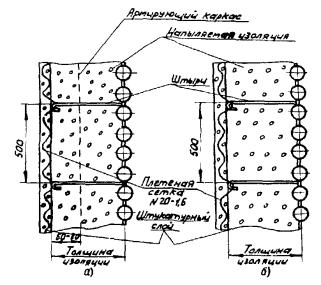

3.2.12. В местах примыкания к балкам жесткости блоков экранов сетка должна крепиться при помощи штырей, пропускаемых в крайние ячейки сетки и привариваемых к дистанционирующим элементам экранных труб. Шаг приварки штырей 150 мм. К крайним трубам блоков сетка должна привязываться проволокой диаметром 1,6 - 2,0 мм с шагом привязки не более 200 мм.

3.2.13. В районе ошипованных экранов перед натягиванием сетки при натрубной обмуровке межтрубные зазоры необходимо уплотнять крафт-бумагой или другими материалами для предохранения шипов от загрязнения цементным молоком и бетоном при его укладке.

3.2.14. При обмуровке и изоляции камер арматуру приваривать непосредственно к камерам не разрешается. Крепление армирующего каркаса следует производить через ряд бандажных колец, изготовленных из полосовой стали или проволоки диаметром 6 - 8 мм.

3.2.15. Изготовление арматуры состоит из следующих операций: правки, чистки, резки и гибки. Для заготовки арматуры из проволоки, поступающей в бухтах, применяют специальные станки, производящие одновременно размотку, правку и резку проволоки на стержни требуемой длины.

Для гибки арматуры необходимо применять ручные и приводные станки.

3.2.16. Количество электродов, необходимое для сварочных работ, должно указываться в проекте обмуровки, а тип и марка - в проекте производства работ. Типы электродов, применяемые для сварки арматуры и креплений, приведены в табл. 2.

Выписки из стандартов на типы электродов и технические требования даны в приложении 3.

Таблица 2

|

Марка электрода |

Марка сварочной проволоки по ГОСТ 2246-70* |

Диаметр электродов, мм |

Основное назначение |

|

|

Углеродистые и низкоуглеродистые конструкционные стали (тип электрода по ГОСТ 9467-75) |

||||

|

Э-46 |

МР-3 |

|

3,4 |

Конструкции из сталей низкоуглеродистых |

|

ОЗС-4 |

3,4 |

|||

|

ОЗС-6 |

3,4 |

|||

|

АНО-6М |

3,4 |

|||

|

Теплоустойчивые стали (тип электрода по ГОСТ 9467-75) |

||||

|

Э-09МХ |

ТМЛ-1 |

|

3,4 |

Конструкции из стали 12Х1МФ и подобных ей |

|

Э-09Х1МФ |

ТМЛ-3 |

3,4 |

||

|

|

ЦЛ-39 |

Св-08А |

3,4 |

|

|

Высоколегированные стали (тип электрода по ГОСТ 10052-75) |

||||

|

Э-08Х19Н10ТГ2Б |

ЦТ-15 |

Св-07Х19Н10Б |

3,4 |

Конструкции из стали 12Х18Н10Т |

|

Э-10Х25Н13Г2Б |

ЦЛ-9 |

Св-07Х25Н13 |

3,4 |

|

|

Э-10Х25Н13Г2 |

ОЗЛ-6 |

СВ-07Х25Н13 |

3,4 |

|

3.3. Выполнение бетонных работ

3.3.1. Вид применяемого в конструкции бетона задается проектом обмуровки. Инструкции по приготовлению бетонов должны входить в комплекс документации на обмуровку (см. приложение 1).

4. ВЫПОЛНЕНИЕ КИРПИЧНОЙ КЛАДКИ

4.1. Организация работ

4.1.1. Вопросы организации работ, обеспечение необходимым инструментом, транспортом и людскими ресурсами должны разрабатываться в проекте производства работ.

4.1.2. Рабочее место огнеупорщика должно быть свободным от посторонних предметов. Расположение материалов, инструмента и приспособлений должно быть удобным для производства работ.

Расстановка огнеупорщиков на рабочих местах должна быть такой, чтобы при выполнении работ они не мешали друг другу; наиболее сложные и ответственные участки должны выполнять наиболее квалифицированные рабочие.

4.1.3. Огнеупорщики должны быть расставлены так, чтобы обеспечить минимум стыковых вставок в каждом ряду кладки.

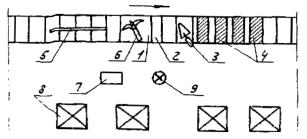

Пример организации рабочего места показан на рис. 2.

Рис. 2. Организация рабочего места:

1 - второй ряд стены; 2 - первый ряд стены; 3 - кельма; 4 - наверстанные кирпичи; 5 - правило; 6 - кирочка; 7 - ящик с раствором; 8 - пакеты с кирпичом; 9 - огнеупорщик

4.1.4. Кладку стены необходимо вести от края или от соседних температурных швов к середине заключенного между швами участка, с растеской только одной вставки на стыке.

4.1.5. В случае если стыковая вставка будет больше половины кирпича, растесывать надо один кирпич, если вставка будет меньше половины кирпича, то растесывать необходимо два кирпича.

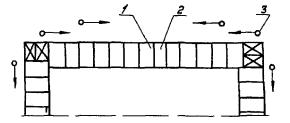

4.1.6. При необходимости кладка стены может производиться не двумя, а четырьмя огнеупорщиками. В этом случае кладка ведется от углов к середине, как показано на рис. 3 в следующей последовательности: первый огнеупорщик верстает кирпичи, а второй укладывает их на растворе, либо первый огнеупорщик верстает кирпичи и укладывает их на растворе до середины участка и передает свой ряд второму огнеупорщику, после чего начинает кладку кирпича следующего по высоте ряда.

Рис. 3. Схема выполнения кладки:

1 - второй ряд; 2 - первый ряд; 3 - огнеупорщики

4.1.7. При расстановке огнеупорщиков длина каждого участка должна быть не менее 2,5 м.

4.1.8. Подмости рекомендуется устраивать так, чтобы высота кладки была в пределах от 0,2 до 1,2 м.

4.1.9. На подмостях должны устанавливаться ящики с раствором и кирпичи, уложенные в пакеты.

Кирпичи рекомендуется укладывать в пакеты на ребро с просветом 2 - 3 см между ними или на плашку отдельными стопками высотой в 5 - 6 кирпичей.

На рабочем месте должны иметься ящики для мусора и бракованных кирпичей.

4.1.10. Для огнеупорщика необходим следующий инструмент: (рис. 4):

- кирочка для конструктивной и пригоночной тески кирпича. Кирочки изготавливаются из обычной стали с напайкой на рабочие плоскости пластин из победитового сплава, что увеличивает срок службы кирочек и не требует их частой заточки;

- кирочка - молоток для тески кирпича и осаживания его при укладке на раствор;

- кельма для нанесения и расстилания раствора на кирпич и подрезки излишнего раствора, выдавливаемого из швов при кладке;

Рис. 4. Инструмент огнеупорщика:

а - киянка; б - щуп; в - кирочка; г - молоток-кирочка; д - расшивка; е - кельма; ж - отвес; з - сбавочный уровень; и - уровень; к - рейка; л - угольник; м - правило; н - кисть волосяная

- киянка для осаживания кирпича, подгонки его к ранее уложенным кирпичам, выполненная из пластмассы с ручкой из древесины;

- щуп рабочий для проверки толщины швов, представляющий собой металлическую пластинку длиной 150 мм и шириной 15 мм. Толщина щупа должна соответствовать толщинам контролируемых швов в кладке;

- рулетка или метр;

- отвес для проверки вертикальности кладки;

- уровень для проверки горизонтальности и вертикальности кладки (при проверке уровень кладется на правило);

- щупы контрольные для проверки толщины швов кладки, которые хранятся у бригадира и мастера;

- кисть волосяная для очистки поверхности кладки;

- правило (длиной 1000 - 2500 мм, шириной 50 мм, толщиной 40 мм) для определения выпуклостей и впадин в кладке, а также для определения горизонтальности и вертикальности кладки при помощи уровня или отвеса;

- шнур и порядовочные рейки для обеспечения горизонтальности рядов кладки и соблюдения прямолинейности кладки по всей длине (вместо порядовочных реек можно устанавливать маячные кирпичи);

- шаблоны различные для разбивки и контроля;

- веник для поддержания чистоты на рабочем месте.

4.1.11. Основные определения.

Плашкой называется грань кирпича образованная длиной и шириной кирпича.

Ребром называется грань, образованная длиной и толщиной кирпича.

Торцом называется грань, образованная шириной и толщиной кирпича.

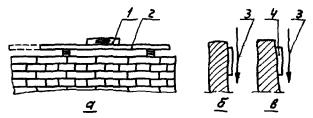

В зависимости от грани, на которую укладывается кирпич, различают три вида кладки; на плашку, на ребро, на торец (рис. 5).

Рис. 5. Виды кладки:

а - на плашку; б - на ребро; в - на торец; 1 - тычковый ряд; 2 - ложковый ряд; 3 - вертикальный продольный шов; 4 - вертикальный поперечный шов; 5 - горизонтальный шов

Ложковым называется ряд, в котором ребро кирпича направлено вдоль стены.

Тычковым называется ряд, в котором ребро кирпича направлено поперек стены.

Швом называется стыковый зазор между гранями двух кирпичей, заполненный раствором.

Перевязкой швов кладки называется пересечение вертикальных швов нижележащего ряда кирпичами вышележащего ряда и поперечных вертикальных швов ряда соседними (по толщине кладки) кирпичами того же ряда (рис. 5).

Температурными швами называются зазоры в кладке, служащие для компенсации увеличения объема кладки при ее нагревании.

Верстовкой называется подборка кирпичей (по возможности) одинаковых размеров и укладка их насухо для получения проектного шва и прямолинейности верхней и боковых поверхностей ряда.

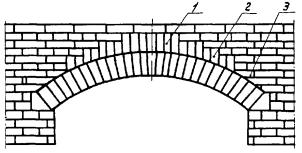

Сводами (арками) называются перекрытия проемов в кладке. Своды (арки) бывают плоские и дуговые. Дуговые делятся на лучковые и полуциркульные.

Лучковыми сводами (арками) называются своды, у которых стрела подъема меньше радиуса.

Полуциркульными называются своды (арки), у которых стрела подъема равна радиусу.

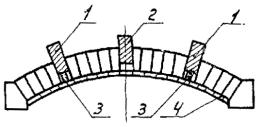

Пятами называются кирпичи (изделия), служащие опорами свода (арки) (рис. 6).

Пролетом свода называется ширина пространства, перекрываемого сводом (аркой).

Вершиной свода называется верхняя точка нижней дуги свода, лежащая на оси симметрии свода.

Толщиной свода называется расстояние между верхней и нижней дугами свода.

Стрелой подъема называется расстояние между вершиной свода и линией, соединяющей основания пят.

Радиусом свода называется радиус дуги, проведенной через вершину свода и нижние кромки пят с центром на оси симметрии свода.

Центральным углом называется угол, образованный наклонными (опорными) плоскостями пят, на который опирается дуга свода.

Нижней дугой свода называется дуга, описанная радиусом свода.

Верхней дугой свода называется дуга, описанная радиусом свода, увеличенным на толщину свода.

Рис. 6. Свод (арка):

1 - вершина или пучок свода; 2 - толщина свода; 3 - окат; 4 - стрелка подъема; 5 - пятовый кирпич; 6 - центральный угол; 7 - пролет свода (арки); 8 - нижние кромки пят; 9 - боковой замковый кирпич; 10 - центральный замковый кирпич; 11 - верхняя дуга; 12 - нижняя дуга; 13 - радиус свода

Натесом называется кладка, примыкающая тесаной поверхностью к верхней дуге свода.

Замковыми кирпичами называются кирпичи, с помощью которых расклинивается свод.

Толщиной свода называется расстояние между нижней и верхней дугами.

4.2. Кладка стен

4.2.1. Перед началом работ по кладке должны быть проверены расстояния между трубами поверхностей нагрева и кладкой, правильность установки разгрузочных кронштейнов, кляммеров и других деталей крепления обмуровки, а также лазов, гляделок, обдувочных аппаратов и др.

4.2.2. Если обмуровка имеет обшивку, то до начала обмуровочных работ должны устанавливаться листы, на которых крепятся лазы, предохранительные клапаны, обдувочные аппараты, гляделки и прочая гарнитура.

4.2.3. Поверхность кирпича перед подачей его к месту производства работ по кладке должна быть очищена от загрязнения, наледи и снега.

4.2.4. Применять для кладки подмоченный огнеупорный и теплоизоляционный кирпич запрещается.

4.2.5. В тех случаях, когда необходимо изменить форму и размеры кирпича, например для притески к закладным металлическим деталям или окату амбразуры, применяется конструктивная теска, выполняемая с помощью кирочки. Сначала удаляемую часть скалывают, а затем с помощью не сильных, но частых ударов кирочки, выравнивают поверхность в месте откола.

Часть кирпича по прямолинейным плоскостям целесообразно отрезать карборундовыми или алмазными кругами на стенках.

Примечание. Станки для резки кирпича имеют круг с алмазной кромкой по ободу. Под режущий круг кирпич подается на каретке, которая снабжена приспособлениями для закрепления кирпича в любом положении, чтобы диск резал кирпич под любым углом к его граням. Пыль, образующаяся при резке, удаляется системой гидроудаления.

4.2.6. Если отклонения размеров кирпичей не позволяет выполнить заданную толщину швов, производится пригоночная теска. При этом легкими ударами кирочки стесываются выпуклости, а затем кирпичи притираются друг к другу.

Примечание. В тех случаях, когда требуется массовая пригоночная теска, резку и шлифовку рекомендуется производить на специальных станках.

4.2.7. Кирпич, предназначенный для тески, должен размечаться при помощи шаблонов. Тесаная поверхность должна быть ровной, без впадин и выпуклостей, с четкими гранями. Правильность тески должна проверяться также шаблонами.

4.2.8. Тесать рабочую (огневую) поверхность огнеупорного кирпича запрещается.

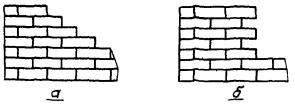

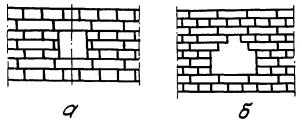

4.2.9. Кладка стен в полкирпича выполняется ложковыми рядами с перевязкой вертикальных швов путем смещения вышележащих кирпичей на половину кирпича относительно нижележащих, для этого необходимо нечетные ряды начинать с целого кирпича, а четные с половинки или наоборот (рис. 7, а).

4.2.10. Кладка стен в один кирпич выполняется только тычковыми рядами с перевязкой вертикальных швов путем смещения вышележащих кирпичей на одну четверть кирпича относительно нижележащих, для чего нечетные ряды необходимо начинать с целого кирпича, а четные с двух трехчетвертных (рис. 7, б).

4.2.11. Кладка стен в полтора кирпича выполняется тычковыми и ложковыми рядами. При этом вертикальные продольные швы перевязываются взаимной заменой ложкового и тычкового рядов в нечетных и четных рядах, а вертикальные поперечные швы за счет укладки одного трехчетвертного кирпича в ложковые ряды в начале каждого ряда (рис. 7, в).

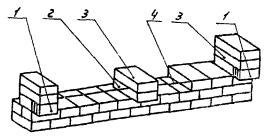

Рис. 7. Кладка стен

1 - 1-й ряд; 2 - 2-й ряд

4.2.12. Кладка стен в два кирпича выполняется тычковыми и ложковыми рядами, при этом перевязка вертикальных продольных швов достигается путем кладки нечетных рядов из тычковых по середине. Поперечные вертикальные швы перевязываются путем укладки одного трехчетвертного кирпича в один ложковый ряд в начале четного ряда (второй ложковый ряд начинается целым кирпичом) и укладки двух трехчетвертных кирпичей в начале нечетного тычкового ряда, противоположного ложковому ряду четного ряда, начинаемого с трехчетвертного кирпича (рис. 7, г).

4.2.13. При укладке прямых углов ложковые и тычковые ряды стены одной стороны угла необходимо располагать перпендикулярно ложковым и тычковым рядам стены, образующей вторую сторону угла.

Закладка углов и перевязка швов приведена на рис. 8.

Рис. 8. Закладка углов и перевязка швов

1 - 1-й ряд; 2 - 2-й ряд

4.2.14. В обмуровочных конструкциях огнеупорная и изоляционная кладка между собой не перевязывается, за исключением мест, указанных в проекте.

4.2.15. При подготовке основания для первого ряда начинаемой вновь кладки (или продолжаемой после перерыва) должна производиться уборка мусора и пыли. Мусор в виде кусков глины, стружки и металла удаляется кельмой и складывается в свободный от раствора ящик. Остатки мусора и пыль подметаются.

4.2.16. Для того, чтобы зафиксировать положение верхней плоскости ряда и обеспечить ее горизонтальность, натягивается шнур (рис. 9). Для закрепления шнура применяются маячные кирпичи, устанавливаемые по краям и в середине стены на растворе со швом такой толщины, которая задана для кладки. Количество маячных кирпичей зависит от длины стены. Рекомендуемое расстояние, при котором не провисает шнур, 2,5 - 3 м. Шнур закрепляется путем обматывания его вокруг крайних нижних кирпичей. На средние маячные кирпичи шнур укладывается сверху и прижимается кирпичом. По окончании кладки одного ряда шнур переносится выше для кладки следующего ряда.

Рис. 9. Верхняя плоскость ряда:

1 - маячные крайние кирпичи; 2 - маячный средний кирпич; 3 - прижимающие кирпичи; 4 - шнур

4.2.17. Толщина швов должна быть указана в проекте. Классификация огнеупорных растворов по консистенции в зависимости от толщины шва приведена в табл. 3.

Таблица 3

|

Тонина помола мертеля |

Пределы осадки конуса, мм |

Консистенция раствора |

|

|

2 |

Тонкий |

6 - 9 |

Жидкий |

|

3 |

Крупный |

5 - 6 |

Полугустой |

4.2.18. Толщина швов кладки должна проверяться стальным щупом шириной 15 мм и толщиной, равной толщине контролируемого шва. Швы считаются принятыми, если щуп углубляется в контролируемый шов от небольшого усилия руки на глубину, не превышающую 20 мм.

Пользование щупом с заостренным или изношенным концом, а также щупом нестандартного образца запрещается.

4.2.19. Для обеспечения заданной толщины шва производится подборка и укладка кирпича насухо, верстовка. Верстовка обязательна при толщине шва до 1 мм.

После укладки кирпичей насухо на всю длину стены или на ее часть с помощью правила необходимо проверить прямолинейность верхней и боковой поверхностей ряда. Все выступающие кирпичи (рис. 10), если они не осаживаются под ударами киянки, а также западающие должны быть заменены во избежание утолщения швов.

После выравнивания поверхности уложенного насухо ряда необходимо с помощью щупа проверить ширину зазоров между кирпичами, выпуклости или кривизна примыкающих поверхностей кирпичей должны быть устранены подтесыванием или заменой в том случае, если фактическая толщина шва при верстовке больше заданной. Если фактическая толщина шва меньше заданной, то подтеска или замена кирпичей не производится.

Рис. 10. Поверхность ряда перед выравниванием:

1 - выступающий кирпич; 2 - западающий кирпич

Выравнивать ряды подкладыванием листового асбеста или раствором категорически запрещается.

4.2.20. После подгонки насухо кирпичи снимаются и укладываются в ряд на ребро или в стопки на плашку на рабочем столике или на уже выложенной кладке в том порядке, в каком их будет брать огнеупорщик для последующей укладки на растворе. При этом должно сохраняться такое расстояние между кирпичами, чтобы в зазор свободно заходили пальцы рук.

4.2.21. Укладку кирпича на раствор выполняют следующим способом.

Перед укладкой огнеупорщик наносит равномерно тонкий слой раствора на те стороны кирпича, который будут примыкать к соседним ранее уложенным кирпичам. Для полного заполнения швов на кромки дополнительными движениями кельмы наносятся утолщения из раствора по всему периметру грани. Затем кирпич кладется и плотно прижимается к соседним и осаживается легким постукиванием киянки или молотка кирочки. Выжатый из швов раствор подрезается кельмой.

4.2.22. Выложенная поверхность стены должна быть ровной, без выпуклостей и впадин. Горизонтальность рядов стены проверяется в процессе кладки при помощи рейки (рис. 11, а) и уровня, вертикальность - отвесом, а правильность наклона стены - шаблоном (см. рис. 11, б, в).

При наличии выпуклостей между поверхностью кладки и приложенной к ней рейкой образуются просветы. Для ликвидации их в местах выпуклости кладки наносят удары киянкой до тех пор, пока выступающие кирпичи не уйдут вглубь кладки.

Рис. 11. Проверка кладки:

1 - уровень; 2 - рейка; 3 - отвес; 4 - шаблон

4.2.23. Допускаемые отклонения при выполнении кладки не должны превышать:

расстояние

|

между осями экранных труб и обмуровкой |

± 10 мм; |

|

расстояние между осями крайних змеевиков пароперегревателей или экономайзеров и обмуровкой |

± 10 мм; |

|

ширина температурных швов |

+5 мм; |

|

вертикальность кладки |

5 мм на каждый метр высоты, но не более 15 мм на всю высоту кладки; |

|

горизонтальность и вертикальность швов |

5 мм на длине 2 м, но не более 15 мм на всю длину или высоту; |

|

впадины, выпучины и отдельные выступающие кирпичи на огневой поверхности футеровки на 1 м погонной длины |

± 3 мм; |

|

то же на наружной поверхности обмуровки на 1 м погонной длины |

± 5 мм; |

|

при подгонке гнезд под кляммерные крепления допускается увеличение растески гнезда в кирпиче не более |

+5 мм на сторону |

4.2.24. Штрабы должны быть «с убегом» (ступенчатыми) как показано на рис. 12, а, а в исключительных случаях - отвесными (см. рис. 12, б).

Рис. 12. Штраба

Примечание. Штрабы напуском могут выполняться только при ремонте.

4.2.25. Места расположения, конструкции и размеры температурных швов в кладке должны указываться на чертежах.

4.2.26. Для выполнения вертикальных температурных швов в их наружную часть рекомендуется закладывать рейку длиной 1 - 1,8 м и толщиной, равной толщине шва, которая по мера возведения кладки переставляется, а температурный шов заполняется асбестовым шнуром.

Температурные швы перед заполнением асбестовым шнуром должны быть очищены от раствора и мусора, а также посторонних предметов.

4.2.27. Защемление перемещающихся труб поверхности нагрева и коллекторов кладкой не допускается. Полости, в которых перемещаются детали котла, должны быть очищены от раствора, щебня и др.

4.2.28. Манжеты в местах прохода труб через обмуровку перед укладкой кирпича должны быть прочно закреплены на трубах.

4.2.29. Толщина слоя битума или другого выгорающего материала, наносимого на трубы в местах прохода их через обмуровку, должна быть не менее 2 мм, если не указана в проекта другая толщина.

4.3. Кладка подов, шлаковых бункеров и холодных воронок

4.3.1. При кладке наклонных стен шлаковых бункеров и холодных воронок кирпич следует укладывать одновременно по всем стенам бункера горизонтальными рядами.

4.3.2. До начала кладки подов или основания необходимо убедиться в том, что они выполнены на проемной отметке и не имеют впадин и выпуклостей. Выступы в пределах допусков (если основание выполнено из бетона или кирпича) стесываются, а впадины заделываются густым раствором на цементе.

4.3.3. После проверки горизонтальности с помощью гидроуровня и рейки должны устанавливаться маячные кирпичи на растворе с цементом (глиноземистым) на расстоянии около 3 м друг от друга по всей площади, для возможности установки на них контрольной рейки.

4.3.4. Кладку следует начинать от поперечной, оси пода и вести при натянутом шнуре по маячным кирпичам.

Все размеры следует откладывать от продольной оси в стороны.

4.3.5. При выполнении кладки пода толщиной в 1 или 1,5 кирпича первые ряды следует укладывать на плашку, а верхний ряд на ребро, при этом швы должны быть расположены поперек потока газов. При кладке пода толщиной 1/2 кирпича его следует укладывать на ребро.

4.4. Кладка амбразур горелок арок и сводов

4.4.1. Перед началом работ должна быть изготовлена опалубка, которая состоит из стоек, подкружальных брусьев, кружал и собственно опалубки или настила, на который укладывают кирпичи свода (арки). Вместо деревянных стоек могут выкладываться кирпичные столбики (рис. 13).

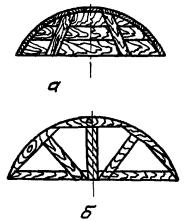

Рис. 13. Выполнение кружал:

а - деревянные стойки; б - кирпичные столбики

1 - стойка; 2 - раскосы; 3 - клинья; 4 - кружала; 5 - пяты; 6 - настил из досок; 7 - подкружальные брусья; 8 - столбики из кирпича

4.4.2. В зависимости от размера пролета свода (арки) кружала выполняются различных конструкций. При малом пролете кружала выполняются из сплошных досок, затесанных по радиусу свода. При больших пролетах (6 - 7 м) кружала выполняются решетчатой формы (рис. 14). Настил по кружалам должен выполняться из досок шириной не более 100 мм с просветами между досками 20 - 30 мм.

4.4.3. При изготовлении кружал следует пользоваться следующим простым способом разметки (рис. 15).

На сколоченных досках (щите) в соответствии с размерами по чертежу намечают крайние точки пролета свода А и Б. Затем это расстояние делится пополам и находится центр пролета свода, точка В. В точках А и Б закрепляются два шнура, отмеренных по длине радиуса свода, концы которых соединяют. Через точку пересечения шнуров 0 и точку В проводят вертикальную линию - ось симметрии кружала. Точка 0 будет центром кривизны свода. Закрепив конец шнура-радиуса в точке 0, к другому концу шнура прикрепляют мел или гвоздь и счерчивают дугу от точки А до точки Б. По очерченной линии вытесывают из щита кружало.

Рис. 14. Конструкция кружал:

а - из сплошных досок; б - решетчатой формы

Рис. 15. Разметка при изготовлении кружала

4.4.4. С помощью подкружальных клиньев регулируется высота опалубки, а также проверяются, достаточно ли прочно расперт свод замковыми кирпичами: если после удаления клиньев опалубка отделяется от свода, значит свод достаточно прочен, и опалубку разрешается снимать.

4.4.5. При кладке амбразур весь фасонный и клиновой кирпич должен предварительно сортироваться и тщательно подгоняться и притираться друг к другу.

4.4.6. По мере возведения кладки амбразуры уложенный фасонный кирпич укрепляется кладкой стены. Примыкающие кирпичи должны притесываться по закругленной поверхности уложенного фасонного кирпича, обеспечивая заданную толщину швов.

4.4.7. Фасонный кирпич укладывается одновременно в обе стороны относительно оси симметрии амбразуры.

4.4.8. Отклонение замкового кирпича от оси симметрии допускается равным 0,03 размера пролета, но не более ± 65 мм.

4.4.9. Замковые кирпичи должны входить в замковую щель от усилия руки не более, чем на 2/3 ширины. Если замковая щель не позволяет осадить в нее кирпич на указанную глубину, следует растесать соседние или близкие к замку два кирпича. Растеска замковых кирпичей не допускается.

4.4.10. Направление швов кладки фасонных кирпичей амбразуры должно быть строго радиальным. Радиальность швов проверяется при помощи шнура, укрепленного в центре амбразуры, который наносится на раскосе кружальных стоек, как показано на рис. 16.

4.4.11. Перекрытия прямоугольных проемов шириной до 150 мм производятся одним кирпичом симметрично проему (рис. 17, а).

Перекрытия шириной свыше 150 мм выполняются напуском, при этом напуск не должен превышать 1/4 кирпича (см. рис. 17, б).

Вертикальные участки в прямоугольных проемах должны выполняться аналогично торцам стен.

4.4.12. В кладке, примыкающей к аркам, кирпичи притесывают к закругленной поверхности, обеспечивая заданную толщину швов.

Натес целесообразно укладывать на плашку в нижней части оката, на ребро - в средней части оката и на торец - в верхней части оката, как показано на рис. 18.

Рис. 16. Проверка радиальности швов с помощью шнура:

1 - центр амбразуры; 2 - опалубка; 3 - шнур; 4 - фасонный кирпич; 5 - стена; 6 - раскосы опалубки

Рис. 17. Перекрытие прямоугольных проемов

Рис. 18. Притесывание кирпичей к закругленной поверхности:

1 - на торец; 2 - на ребро; 3 - на плашку

4.4.13. Пяты должны быть установлены так, чтобы поверхность, на которую укладываются кирпичи арки, совпадала с радиусом арки. Пяты в сводах и арках необходимо укладывать в стены с минимальным швом между пятовыми кирпичами и кладкой стены.

Выравнивать пяты за счет швов запрещается.

4.4.14. Если направление шва не совпадает с направлением радиуса (поверхность кладки имеет зубцы), то такую кладку надо перебирать. Радиальность швов проверяется с помощью шаблона (рис. 19).

Рис. 19. Проверка радиальности швов с помощью шаблона:

1 - правильно установленные кирпичи; 2 - опалубка; 3 - неправильно установленные кирпичи; 4 - пятовый кирпич; 5 - кладка стены

4.4.15. Кладка сводов выполняется кольцами или вперевязку. Указания о способе выполнения кладки сводов должны даваться в проекте.

4.4.16. Замковые кирпичи должны устанавливаться в один ряд (замковый). Количество замковых рядов зависит от пролета. Расстояние между рядами не должно превышать 1,5 м. Место расположения замкового ряда в своде должно отмечаться условным знаком на опалубке. Кирпичи в замковых рядах должны забиваться одновременно, начиная с середины свода (рис. 20).

Замок следует забивать через деревянную подкладку.

Рис. 20. Выполнение замкового ряда:

1 - боковые замковые кирпичи; 2 - центральный замковый кирпич; 3 - подставка; 4 - опалубка

4.4.17. При кладке сводов вперевязку работу следует начинать одновременно у обеих сторон от пят к вершине (рис. 21). Ряд выкладывают от поперечной оси симметрии свода в направлении к торцам (на рисунке показано стрелками). Каждый следующий ряд выполняют со смещением швов относительно предыдущего ряда на полкирпича. Выполнение работ производится с подборкой кирпичей насухо с последующей укладкой на растворе (см. рис. 21, а).

Рис. 21. Кладка сводов вперевязку:

1 - пятовый ряд; 2 - набранное кольцо; 3 - пакеты кирпича; 4 - огнеупорщики; 5 - ящики с раствором; 6 - 1-й ряд кирпича

4.4.18. Кладку сводов кольцами следует выполнять с верстовкой. Толщина швов в сводах указывается в проектах и не должна превышать 2 мм. Замковые кирпичи в кольце следует забивать после того, как выложены два - три соседних кольца, во избежание выпучивания (рис. 21, б).

4.4.19. Подбор клиновых и прямых кирпичей и их чередование в амбразурах, сводах и арках должны указываться в проектах. В тех случаях, когда необходимо пересчитать окат, его необходимо согласовать с техническим надзором.

Ниже приводится пример расчета арки.

Для определения числа клиновых и прямых кирпичей в арке рекомендуется пользоваться формулами (для одного кольца).

![]()

где n - общее число кирпичей в одном кольце, шт.;

R - радиус арки, мм;

j - центральный угол, град;

c - толщина одного оката, мм;

b - толщина кирпича, мм;

d - толщина шва, мм;

l - суммарный сбавок, который должны иметь все кирпичи (разность длин верхней и нижней дуг оката).

Число клиновых кирпичей подсчитывается по формуле, шт.:

![]()

где l1 - сбавок клинового кирпича.

Число прямых кирпичей находят как разницу между общим числом и числом клиновых кирпичей.

Пример. Подсчитать, сколько потребуется прямых и клиновых кирпичей, чтобы выложить арку толщиной 114 мм, радиусом 1050 мм и центральным углом 90°?

![]()

![]()

сбавок одного клинового кирпича 65 - 55 = 10 мм;

![]()

![]() nпр = 27 - 18 = 9 шт;

nпр = 27 - 18 = 9 шт;

разделив

![]()

узнаем, что через каждые два клиновых кирпича - необходимо укладывать один прямой.

Примечание. При подсчете количества и подбора кирпичей для горелок или газопроводов за центральный угол принимается угол, равный 360 °C.

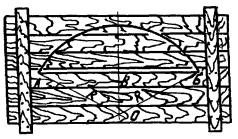

4.5. Футеровка газовоздухопроводов

4.5.1. Футеровку цилиндрических газовоздухопроводов необходимо выполнять на растворе вперевязку.

4.5.2. Перед началом кладки укладывают листы асбестового картона примерно до половины диаметра трубопровода, затем укладывают нижний центральный ряд в пределах футеруемого участка. От центрального ряда футеровка ведется симметрично в обе стороны вверх.

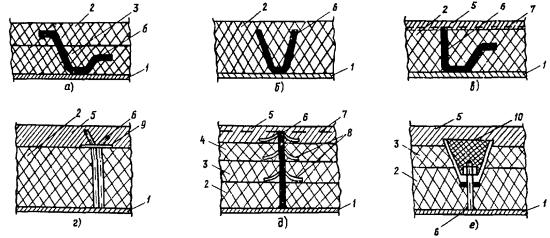

4.5.3. Футеровку можно вести двумя способами: методом убегающей штрабы на себя (рис. 22, а) или от центра в обе стороны к торцам (рис. 22, б).

Рис. 22. Способы футеровки

4.5.4. Футеровку нижней части рекомендуется выполнять до уровня, при котором укладываемые кирпичи не сползают (приблизительно около 2/3 окружности).

4.5.5. Верхняя часть футеровки выполняется несколькими способами.

Если трубопровод можно кантовать, то после выполнения нижней части футеровки до возможной высоты она фиксируется распорками, трубопровод поворачивают и оставшуюся часть замыкают в нижнем положении.

Если трубопровод смонтирован и его кантовка невозможна, то:

при диаметре газовоздухопровода до 1,5 м футеровку следует замкнуть по опалубке на длину 1 - 2 кирпичей с забивкой замка сбоку, затем продолжать футеровку в штрабу без опалубки;

при диаметре 1,5 - 2,0 м замыкание футеровки выполняется по неподвижной опалубке шириной примерно 400 - 500 мм (на длину руки) с забивкой замка сбоку;

при диаметре более 2 м футеровку следует замыкать, как правило, по стационарной или передвижной опалубке шириной 2 - 3 м. В этом случае опалубка укрепляется только в нижней части с целью закрепления кружал. Выше опалубку укладывают по мере выполнения футеровки с опережением на 3 - 4 кирпича.

4.5.6. Замыкание футеровки по опалубке необходимо производить симметрично с обеих сторон для создания равномерной нагрузки на опалубку.

4.5.7. В конце футеровки газовоздухопровода при закрытом торце последним забивается прямой кирпич (снизу), перед этим должны быть установлены все кирпичи, в том числе замковый и два соседних прилегающих к нему кирпича.

Если футеровка выполняется только из клинового кирпича, то для того, чтобы вошел прямой, растесываются два клиновых кирпича.

4.5.8. При многослойной футеровке каждый слой выполняется самостоятельно, без перевязки между слоями.

4.5.9. Футеровку замыкают по внутреннему окату, затем используют его как опалубку для последующих. Замки в последующих окатах необходимо забивать так, чтобы не допускать проседания внешнего оката на внутренний. Замыкание футеровки ведется с отставанием от футеровки нижней части на 2 - 2,5 м или на ширину опалубки плюс 1,5 - 2 м.

4.5.10. Асбестовый картон в верхней части рекомендуется приклеивать на кожух с помощью жидкого стекла или густого раствора.

4.5.11. После монтажа отдельных блоков стыки футеровки заделываются в соответствии с проектом производства работ.

4.5.12. Перед разборкой опалубки необходимо убедиться в том, что свод не опирается на опалубку. Проверяется это путем осторожного выбивания из-под кружал клиньев. Если опалубка опустилась и свод держится на пятах, ее можно разбирать и удалять. Если свод опускается вместе с опалубкой, производить разборку до принятия соответствующих мер запрещается.

4.5.13. Опалубку при кладке на шамотно-глиняном растворе следует разбирать не раньше, чем через 3 - 4 ч после окончания кладки, а на цементных или огнеупорных растворах с цементом не ранее, чем через сутки после полного окончания кладки свода.

4.5.14. Инструкция по составу и приготовлению раствора должна прилагаться к проекту обмуровки. В приложении 1 настоящей Инструкции даны основные инструкции на растворы, применяемые в проектах обмуровок.

4.5.15. Консистенция раствора определяется глубиной погружения в раствор малого конуса (конструкции СтройЦНИЛа) массой 100 г, изготовляемого из латунного листа (рис. 23).

Раствор перед погружением перемешивают, а поверхность конуса протирают влажной тряпкой. Конус, поддерживаемый за цепочку, подводят острием к поверхности раствора и свободно в вертикальном положении опускают в раствор. Операцию повторяют дважды, и за результат принимается среднее из полученных значений.

Рис. 23. Малый конус СтройЦНИЛа

4.6. Контроль качества кладки

4.6.1. Качество кладки должно контролироваться в процессе работы огнеупорщиком, а также бригадиром и мастером.

4.6.2. В процессе кладки огнеупорщик проверяет вертикальность и горизонтальность кладки, толщину швов, отсутствие впадин и выпуклостей на лицевой вертикальной и горизонтальной поверхности ряда, т.е. правильность подбора кирпичей по толщине, их геометрические размеры, плавность закругления цилиндрических поверхностей и др.

4.6.3. После окончания кладки проверке подлежат зазоры между кладкой и поверхностью нагрева, правильность вертикальных отметок, горизонтальность рядов кладки, вертикальность стен и правильность наклона невертикальных элементов, отсутствие впадин и выпуклостей на горизонтальных и вертикальных поверхностях кладки, соответствие фактической толщины швов указанной в проекте.

5. ВЫПОЛНЕНИЕ ОБМУРОВКИ ТЕПЛОИЗОЛЯЦИОННЫМИ МАТЕРИАЛАМИ

Перед началом работ по укладке теплоизоляционного слоя обмуровки должна быть проверена правильность установки разгрузочных кронштейнов, деталей крепления и гарнитуры котла.

5.1. Изоляция теплоизоляционными плитами и матами

5.1.1. Резка и теска изоляционных плит должна производиться карборундовыми и стальными дисками или ножовочными полотнами.

5.1.2. При выполнении обмуровки изоляционные плиты должны укладываться вперевязку с промазкой стыков плит мастикой по всем поверхностям контакта. После укладки нескольких плит швы должны уплотняться легкими ударами деревянного молотка.

5.1.3. Толщина швов кладки должна указываться в проекте, но не должна превышать 7 мм.

5.1.4. При укладке плит по возможности необходимо применять минимальное количество проколов штырями. Пустоты в районе штырей должны заполняться мастикой.

5.1.5. В местах примыкания плит к поясам жесткости, опускным трубам, креплениям гарнитуры и других плиты необходимо подгонять подрезкой.

Небольшие пустоты размерами не более 15 - 20 мм допускается заполнять мастикой.

5.1.6. Допускается укладка половняка изоляционных плит не более 15 % общего количества плит.

5.1.7. Инструкции по приготовлению мастик прилагаются к проектам обмуровки. Основные инструкции на применяемые в настоящее время составы мастик даны в приложении 1.

5.1.8. При выполнении изоляционного слоя из минераловатных матов, последние должны сшиваться между собой мягкой проволокой, шаг сшивки не должен превышать 30 мм.

Небольшие пустоты между матами должны заполняться минеральной ватой. Поверхность уложенных матов должна быть выровнена.

5.2. Изоляция волокнистыми материалами

5.2.1. Коэффициент уплотнения волокнистых материалов, применяемых в конструкции, должен задаваться в проекте.

5.2.2. Волокнистые материалы для обмуровки панелей газоплотных котлов целесообразно применять в виде матрацев заводского изготовления.

При отсутствии готовых матрацев необходимо производить их пошив в мастерской в соответствии с «Временной инструкцией по изготовлению матрацев из волокнистых материалов для обмуровки котлов и энерготехнологического оборудования», разработанной ВПСМО «Союзэнергозащита» в 1981 г.

5.2.3. В тех случаях, когда пошив матрацев является нецелесообразным, рекомендуется следующий способ укладки и уплотнения волокнистых материалов:

блоки, подлежащие изоляции, разбиваются на отдельные участки; для каждого участка рассчитывается необходимое количество материалов, исходя из объемной массы материала, площади участка, проектной толщины слоя изоляции, коэффициента уплотнения.

Примерный расчет количества базальтового волокна:

для участка шириной 6,0 м (ширина блока) и длиной 2,5 м (расстояние между балками жесткости) площадь участка будет равна

2,5 ´ 6,0 = 15 м2.

Количество волокна на участок составит:

15,0 ´ 20,0 ´ 4 ´ 0,16 = 202 кг,

где 15,0 - площадь участка, м2;

20,0 - объемная масса укладываемого базальта, кг/м3;

4 - коэффициент уплотнения;

0,16 - проектная толщина слоя изоляции, м.

При массе упаковочного места, равном 25 кг, на рассчитываемый участок необходимо

202 : 25 = 8 упаковок.

Для высокоглиноземистого материала расчет будет аналогичным и должен отличаться только коэффициентом уплотнения (п. 1,5).

Укладывать материал удобно не на всю ширину блока, а на ширину сетки (для данного случая 1,5 м, т.е. равную четверти блока).

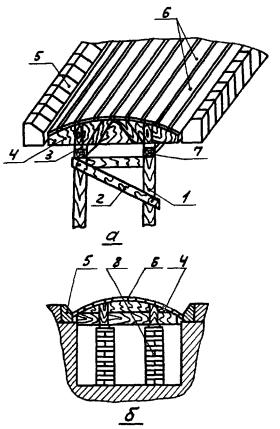

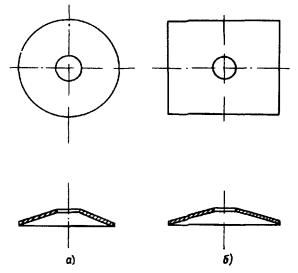

Для обеспечения проектной толщины слоя изоляции на шпильки навариваются усики-ограничители из проволоки диаметром 3 - 5 мм концами вниз, как показано на рис. 24, в, на расстоянии, равном толщине слоя.

Полученное расчетом количество упаковок равномерно раскладывают слоями на рассчитанную поверхность, образуя уступы для перекрытия швов.

На неуплотненный слой изоляции укладывается сетка и уплотняется (утаптывается) до проектной толщины так, чтобы сетка опустилась под ограничители (см. рис. 24).

На вертикальных и наклонных участках вначале укрепляют сетку, а затем набивают расчетное количество материала.

Рис. 24. Обеспечение проектного слоя изоляции:

а - до уплотнения; б - после уплотнения в - усики-ограничители

5.3. Изоляция напылением

Состав и способ производства работ дан в инструкции по выполнению элементов обмуровочных конструкций котлов напылением, приведенной в приложении 1.

6. ВЫПОЛНЕНИЕ ОБМУРОВКИ ОШИПОВАННЫХ ПОВЕРХНОСТЕЙ НАГРЕВА

6.1. Инструкция по составу и приготовлению набивных масс прилагаются к проекту обмуровки. В приложении 1 даны основные инструкции по нанесению набивных масс, применяемых в проектах обмуровок.

6.2. Для получения смеси СХГ-3 из имеющейся в наличии смеси СХ к смеси СХ добавляется 3 % огнеупорной глины.

6.3. Очистка ошипованных поверхностей пескоструйным аппаратом должна производиться непосредственно перед нанесением набивных масс.

6.4. Очистка ошипованной поверхности от окалины производится специализированной организацией, определяемой генеральным подрядчиком.

6.5. Перед началом работ по набивке массы на ошипованные поверхности необходимо получить документальное подтверждение технического надзора (куратора) о готовности ошипованной поверхности к производству работ (акт приемки или запись в журнале производства обмуровочных работ).

6.6. Перед нанесением массы ошипованная поверхность для очистки от пыли должна обдуваться сжатым воздухом.

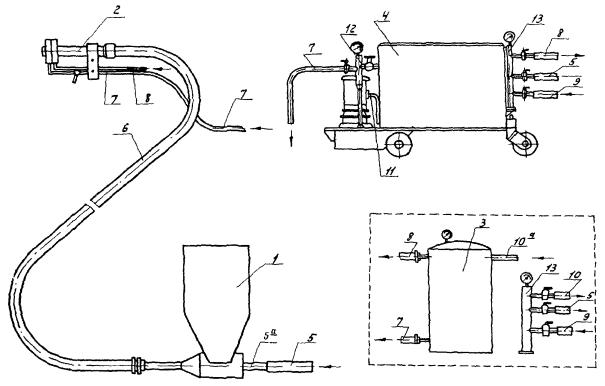

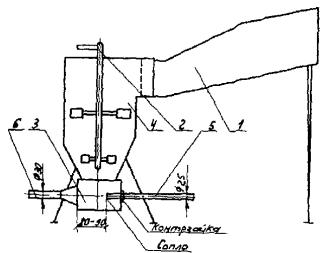

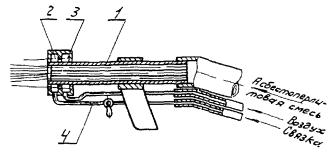

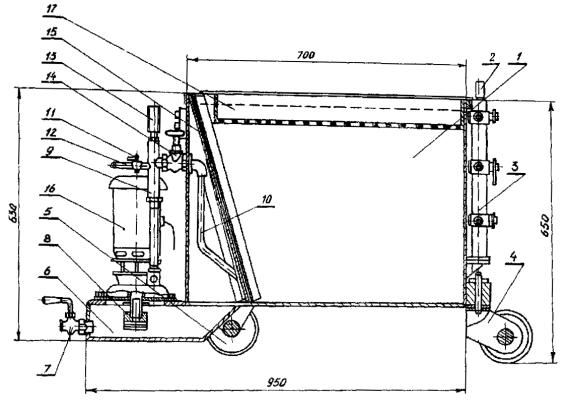

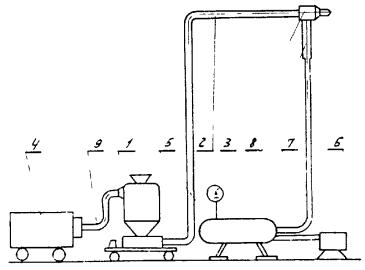

6.7. Нанесение набивных масс механизированным способом производится машиной СБ-67.

6.8. Для поддержания устойчивого давления на выходе из сопла рекомендуется:

- устанавливать промежуточный сосуд-наполнитель, к которому подсоединяются компрессоры (два или более);

- устанавливать машину на одном уровне (или выше) поверхности нанесения набивной массы. При установке машины ниже уровня поверхности нанесения массы, разность уровней должна быть по возможности минимальной.

6.9. Между персоналом, обслуживающим машину и сопловщиком должна быть установлена двухсторонняя звуковая или световая сигнализация.

6.10. Признаком нормального нанесения карбидкремниевой массы является наличие светящегося кружка в месте соприкосновения струи с ошипованной поверхностью. При исчезновении этого кружка нанесение следует прекратить и отрегулировать давление воздуха на выходе из сопла.

6.11. Отскок, образуемый в результате удара струи о поверхность экрана, который может достигать 30 % наносимой смеси, следует использовать повторно по составу 4 «Союзтехэнерго» (приложение 4).

7. ВЫПОЛНЕНИЕ ШТУКАТУРНЫХ РАБОТ И ЗАЩИТНЫХ ПОКРЫТИЙ

7.1. Штукатурные работы

7.1.1. Перед нанесением штукатурного слоя поверхность очищается от посторонних предметов, мусора, а также пыли путем обдувки сжатым воздухом.

7.1.2. Очистка поверхности с помощью струи воды, увлажнение водой, а также атмосферными осадками не допускается.

7.1.3. Натяжка сетки должна быть такой, чтобы оттяжка усилием руки была не более 20 мм.

7.1.4. Связывание сетки между собой должно производиться вязальной проволокой диаметром 1,6 - 2 мм с шагом, равным двойному размеру ячейки сетки.

7.1.5. Сетка должна быть примерно в середине слоя. Оголенные участки сетки в штукатурке не допускаются.

7.1.6. Для крепления сетки к теплоизоляционному слою необходимо забивать скобы из проволоки диаметром 3 - 5 мм в шахматном порядке с шагом 200 - 300 мм.

7.1.7. Нанесение штукатурки ручным способом рекомендуется производить в два приема: сначала набрасывается предварительный слой (примерно 2/3 толщины) без заглаживания, затем через 2 - 3 ч после появления трещин наносится отделочный слой с заглаживанием.

7.1.8. При набрасывании вручную порции должны быть такими, чтобы обеспечивалось пробивание массы под сетку.

7.1.9. При механизированном нанесении толщина слоя достигается за один прием, т.е. нанесение производится сразу на всю толщину.

7.1.10. Для контроля толщины используется заостренная проволока диаметром 4 - 5 мм с отметкой, соответствующей толщине слоя.

7.1.11. Во избежание появления трещин в штукатурном слое при сушке основного слоя обмуровки рекомендуется на оштукатуренной поверхности оставлять окошки размером 100´100 мм из расчета одно окошко на 2 м для выхода влаги в процессе сушки. По окончании сушки обмуровки окошки должны заделываться тем же составом.

7.1.12. Появляющиеся в процессе застывания мелкие трещины затираются материалом того же состава, но с большей подвижностью. Трещины более 2 мм необходимо затирать после предварительной разделки.

7.1.13. Инструкции по составу и приготовлению штукатурок прилагаются к проекту обмуровки. В приложении 1 даны основные инструкции по изготовлению и нанесению штукатурок, применяемых в проектах обмуровок.

7.2. Защитные покрытия

7.2.1. Выполнение защитных покрытий обмуровок необходимо производить в соответствии с инструкциями, прилагаемыми к проекту обмуровки.

В приложении 1 дана инструкция по приготовлению и нанесению защитного покрытия на основе поливинилацетатной дисперсии.

8. ПРОИЗВОДСТВО РАБОТ В ЗИМНИХ УСЛОВИЯХ

8.1. При производстве работ в зимних условиях должны соблюдаться следующие требования:

- перед укладкой кирпич должен быть нагрет до положительной температуры, а раствор для огнеупорной кладки - до температуры не ниже +5 °C;

- заполнители должны иметь положительную температуру, а вода такую, чтобы температура готовой смеси была не ниже +7 °C на глиноземистом цементе и не ниже +15 °С на портландцементе;

- температура окружающего воздуха при нанесении набивных масс (хромит, карбид кремния и др.) должна быть не ниже +10 °C;

- работы по нанесению уплотнительной магнезиальной штукатурки должны производиться при температуре не ниже +10 °C, а асбоцементной - не ниже +5 °C.

8.2. Для обеспечения вышеуказанных требований работы должны производиться в утепленных помещениях или временных переносных тепляках.

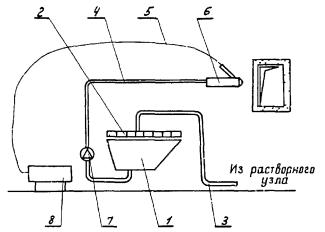

8.3. Обогрев зданий, а также обмуровочных конструкций может осуществляться с помощью горячего воздуха, пара или электропрогрева. Так, например при обмуровке экранных блоков достичь этого можно путем циркуляции горячего воздуха или пара по трубной системе.

8.4. При бетонировании щитов подогрев может быть осуществлен расположенными под плазом змеевиками из труб, по которым пропускается теплоноситель (пар, горячая вода).

Возможен также прогрев конструкций горячим воздухом от калориферов.

В отдельных случаях допускается использование электропрогрева путем установки в бетон металлических стержней, но при этом поверхность бетона должна быть накрыта утепляющим покрывалом (например, минерально-ватными плитами).

8.5. При производстве работ на сборочной площадке целесообразно применение переносного тепляка, представляющего собой шатер, под которым предусмотрен обогрев.

После окончания твердения бетона шатер снимается грузоподъемным механизмом и убирается щит, взамен которого подается следующий, и накрывается шатром.

8.6. При применении шамотного раствора на фосфатном связующем работы могут производиться при температуре до -10 °C (см. инструкцию в приложении 1).

8.7. При производстве работ в зимних условиях перед началом и в течение смены периодически должна измеряться температура с записью в журнал.

8.8. Для контроля качества бетона кубики должны изготавливаться и выдерживаться в условиях производства бетонных работ.

9. СДАЧА. ВЫПОЛНЕННЫХ РАБОТ

9.1. Сдача обмуровки производится после выполнения всех узлов обмуровки, предусмотренных проектом.

Сдача производится до проведения сушки обмуровки с составлением акта приемки, оформленного в установленном порядке.

9.2. Сроком окончания обмуровочных работ в соответствии с приказом Минэнерго СССР № 190 от 13.09.68 г. считается дата окончания работ на холодном котле по конструкциям основного слоя обмуровки (кирпичной кладки, бетонов, плит, напыленных масс) и покровного слоя (штукатурки, защитного покрытия или металлической обшивы).

9.3. Для сдачи обмуровки должны быть подготовлены следующие документы:

- рабочие чертежи обмуровки с записями ответственных лиц от заказчика и завода-изготовителя о внесенных в документацию исправлений и изменений;

- акты на скрытые работы;

- журнал производства обмуровочных работ.

9.4. Неплотности в обмуровке, выявленные в период пусконаладочных работ, должны быть устранены.

9.5. Дополнительные работы по восстановлению обмуровки в результате ее разрушения, связанного с ошибками проекта обмуровки, неправильными методами монтажа оборудования, а также работами по наладке котла должны проводиться по дополнительным наряд-заказам.

9.6. Сушка обмуровки согласно «Временной инструкции по сушке обмуровки стационарных котлов ТЭС» (см. приложение 1) производится тепломонтажной организацией. Контроль за режимом сушки осуществляется шеф-инженером завода-изготовителя котла и представителем заказчика.

9.7. Все нарушения в обмуровке, возникающие при сушке и разогреве, должны фиксироваться в журнале работ с указанием причин их возникновения.

10. МЕРЫ ТЕХНИКИ БЕЗОПАСНОСТИ

10.1. В ПОС и ППР должны быть отражены решения по созданию условий для безопасного выполнения работ, санитарно-гигиенического обслуживания работающих, а также необходимые мероприятия пожарной безопасности как в целом на стройплощадке, так и на рабочих местах в отдельности.

10.2. При поступлении на работу рабочий, занятый на обмуровочных работах, обязан пройти медицинское освидетельствование. Повторно медицинское освидетельствование должно проводиться не позднее, чем через один год.

10.3. При приеме на работу рабочий должен пройти вводный инструктаж, а не позднее одного месяца со дня поступления на работу пройти обучение по безопасным методам работы по специальной программе и аттестацию с выдачей на руки удостоверения.

10.4. Каждый рабочий перед допуском его к работе или при перемене рабочего места обязан пройти инструктаж о безопасном способе выполнения работ непосредственно на рабочем месте.

10.5. Генеральный подрядчик специальным приказом должен разделить стройплощадку на зоны и возложить ответственность за безопасное производство работ за каждую из них на субподрядные организации, которыми выдаются наряды-допуски.

10.6. На стройплощадке должны быть санитарно-бытовые помещения (гардероб, душевые, туалеты, помещения для сушки спецодежды, для обогрева в зимнее время, медпункт и др.).

10.7. Рабочие должны обеспечиваться спецодеждой, средствами индивидуальной защиты, исправным инструментом и приспособлениями.

10.8. Рабочие места должны быть обеспечены аптечками.

10.9. Лица, обслуживающие грузоподъемные механизмы, строительные машины, транспортные средства, электроустановки и другие механизмы, должны иметь специальное удостоверение на право обслуживания соответствующего оборудования, а также инструкции по их эксплуатации.

10.10. Мастерские и другие места с повышенной пожарной опасностью должны быть обеспечены пожарными щитами с набором соответствующего инвентаря, огнетушителей и песком. Подходы к этим щитам должны быть свободными.

10.11. В мастерских и зонах с повышенной пожарной опасностью должны быть вывешены фамилии ответственных за пожарную безопасность из числа ИТР, назначенных приказом по предприятию.

10.12. В мастерских, цехах и других местах, где производятся работы, на видных местах должны быть вывешены плакаты по технике безопасности и пожарной безопасности.

10.13. Все мероприятия и решения по технике безопасности должны соответствовать СНиП III-4-80 «Техника безопасности в строительстве», а также ведомственным инструкциям, составленным в соответствии с этим документом.

Приложение 1

ВЫПИСКИ ИЗ ИНСТРУКЦИЙ ПО ПРИГОТОВЛЕНИЮ И НАНЕСЕНИЮ ОБМУРОВОЧНЫХ МАСС И ДРУГИХ НОРМАТИВНЫХ МАТЕРИАЛОВ

П1.1. ПОЛОЖЕНИЕ О ВЗАИМООТНОШЕНИЯХ ПОДРАЗДЕЛЕНИЙ ГЛАВТЕПЛОЭНЕРГОМОНТАЖА И ВПСМО «СОЮЗЭНЕРГОЗАЩИТА» ПРИ СОВМЕСТНОМ ПРОИЗВОДСТВЕ РАБОТ ПО ОБМУРОВКЕ, ТЕПЛОВОЙ ИЗОЛЯЦИИ И АНТИКОРРОЗИОННОЙ ЗАЩИТЕ ТЕПЛОМЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ УТВЕРЖДЕНО 25.02.77 г. ЗАМЕСТИТЕЛЕМ МИНИСТРА ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

В целях упорядочения взаимоотношений между производственными подразделениями Главтеплоэнергомонтажа, именуемыми в дальнейшем «Тепломонтажные участки», и объединения «Союзэнергозащита», именуемыми в дальнейшем «участки Союзэнергозащиты», при производстве работ по обмуровке, тепловой изоляции и антикоррозионной защите тепломеханического оборудования и повышения ответственности организаций за качество и сроки выполнения работ Главтеплоэнергомонтаж и ВПСМО «Союзэнергозащита» решили:

1. Институту «Энергомонтажпроект» при разработке проекта производства работ по монтажу тепломеханического оборудования:

- разбивку на монтажные блоки производить с учетом массы обмуровочных, теплоизоляционных конструкций, подлежащих включению в состав с выполнением отделочным слоем;

- в графике технологической последовательности монтажа котла учитывать установку отдельных обмуровочных плит и щитов, не вошедших в блоки котла, блоки КВО и трубопроводов;

- в схемах энергоснабжения сборочных площадок, главного корпуса и вспомогательных цехов предусматривать нагрузки для нужд производства обмуровочных, теплоизоляционных и антикоррозионных работ с указанием мест подключения (по заданию СПКБ «Союзэнергозащита»).

2. Работы по обмуровке, тепловой изоляции и антикоррозионной защите тепломеханического оборудования производить по согласованным тепломонтажными участками и участками Союзэнергозащиты графикам на основании выданных ППР, утвержденных генподрядной организацией.

3. Места установки механизмов, транспортные схемы, трассировку растворопроводов, технику безопасности при производстве совмещенных работ участки Союзэнергозащиты согласовывают с тепломонтажными участками.

При производстве обмуровочных работ

I. Тепломонтажные участки выполняют:

I.1. Выкладку щитов каркаса на стенде и укрупнительную сборку их.

I.2. Выкладку блоков экранов газоплотных котлов, конвективных поверхностей нагрева, ширмовых пароперегревателей, укрупнительную сборку и сдачу их технадзору заказчика и шеф-инженеру завода на готовность к производству обмуровочных работ.

I.3. Установку и приварку гарнитуры и деталей крепления обмуровки, поставляемых котельными заводами; приварку шпилек к трубам поверхностей нагрева и всех деталей крепления обмуровки к элементам котла, работающих под давлением; установку и приварку деталей уплотнения прохода труб, коллекторов и балок через обмуровку, входящих в поставку завода.

I.4. Погрузку щитов каркаса, а также блоков котла и подачу их в обмуровочную мастерскую, включая рамки отдельных плит и панелей.

I.5. Перемещение из мастерской, разгрузку обмуровочных щитов каркаса, блоков котла, плит и панелей на сборочной площадке, а также складирование их в случае необходимости.

I.6. Установку на сборочной площадке в состав блоков котла отдельных обмурованных щитов каркаса, плит, панелей, балок после обмуровки их в мастерской.

I.7. Подачу щитов с уложенной обмуровкой со сборочной площадки в главный корпус, подъем и установку их в проектное положение.

I.8. Подъем и установку обмуровочных газоплотных панелей экранов в проектное положение.

I.9. Сборку и подачу в котельную, подъем и установку отдельных обмурованных плит (панелей), не вошедших в блоки, имеющих стальной каркас и привариваемых к щитам (потолочное перекрытие, тепловые ящики и другие узлы).

I.10. Оформление совместно с заказчиком и участком Союзэнергозащиты разрешения инспекции Госгортехнадзора СССР на выполнение натрубной обмуровки до гидравлического испытания котла.

II. Участки Союзэнергозащиты выполняют:

II.1. Изготовление и приварку к элементам котла металлических деталей крепления обмуровки, не входящих в поставку котлостроительных заводов.

II.2. Покрытие битумом чугунных деталей крепления обмуровки.

II.3. Представляют возможность использования лесов для осмотра инспектором Госгортехнадзора СССР экранов при гидравлическом испытании котлов, если к моменту осмотра леса установлены в котле для ведения обмуровочных работ.

II.4. Дообмуровочные работы на сборочной площадке и на смонтированном котле в соответствии с проектом на обмуровку.

II.5. Установку на газоплотных котлах декоративной тонколистовой (толщиной до 1,6 мм) обшивки, входящей в поставку завода.

VII. Компенсация взаимных затрат

VII.1. Затраты тепломонтажных участков по выполнению работ, обусловленных в пп. I.1, I.2, I.7, I.8, учтены в соответствующих расценках ценника № 6 (издание 1971 г.).

VII.2. Институт «Энергомонтажпроект» и СПКБ «Союзэнергозащита» в трехмесячный срок разрабатывают расценки и включают их в сметы на монтаж тепломеханического оборудования монтажными организациями за выполнение следующих работ:

- транспортировку, подъем и установку экранов газоплотных котлов с нанесенной обмуровкой и тепловой изоляцией пропорционально массе этих изделий, а также установку дополнительных жесткостей и строповочных приспособлений, необходимых для обеспечения сохранности обмуровки и тепловой изоляции при монтаже;

- погрузку щитов и блоков, подлежащих обмуровке, подачу их в мастерскую и обратно, разгрузку обмуровочных щитов и блоков на сборочной площадке, укладку их в блоки каркаса.

Дополнительные затраты возмещаются монтажным организациям после утверждения в установленном порядке расценок.

VII.3. Участки Союзэнергозащиты возмещают тепломонтажным участкам затраты по организации и содержанию сборочных площадок пропорционально площади и времени их использования, как за услуги.

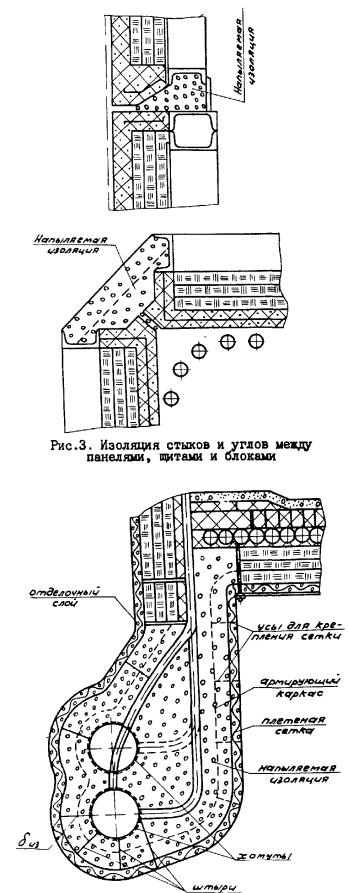

VII.4. Стоимость электроэнергии, пара, воды и газа, получаемых от тепломонтажных участков, оплачивается участками Союзэнергозащиты по фактическому расходу в порядке компенсации, как за услуги.