| Информационная система |  |

РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ НАУКИ И ТЕХНИКИ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ

ДЛЯ ХРАНЕНИЯ ЖИДКОГО ТОПЛИВА И ГОРЯЧЕЙ ВОДЫ.

СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ

РД 34.21.526-95

Срок действия установлен

с 01.09.1995 г.

до 01.09.2002 г.

РАЗРАБОТАНО акционерным обществом открытого типа «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС»

ИСПОЛНИТЕЛЬ Н.Я. Ткач

УТВЕРЖДЕНО Департаментом науки и техники РАО «ЕЭС России» 01.07.94 г.

Начальник А.П. БЕРСЕНЕВ

В настоящей Типовой инструкции приведены краткие сведения по конструкции металлических резервуаров для хранения мазута и горячей воды, требования по приемке в эксплуатацию и испытанию резервуаров на герметичность и прочность. Даны основные положения по техническому обслуживанию резервуаров, включая их обследование с оценкой состояния основных элементов, указания по ремонту и защите от коррозии, требования охраны труда и пожарной безопасности. В работе приведены также карты ремонта конструкции резервуаров с описанием исправления дефектов.

Типовая инструкция предназначена для персонала энергопредприятий, осуществляющего эксплуатацию и ремонт резервуаров для хранения жидкого топлива и горячей воды.

С вводом в действие настоящей Типовой инструкции утрачивает силу «Типовая инструкция по эксплуатации металлических резервуаров для хранения жидкого топлива и воды. Строительные конструкции». (М.: СПО Союзтехэнерго, 1981).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В Типовой инструкции (далее - Инструкции) приведены мероприятия по обеспечению эксплуатационной надежности металлических вертикальных резервуаров для хранения мазута, а также баков-аккумуляторов горячего водоснабжения.

1.2. Эксплуатация резервуаров осуществляется персоналом топливно-транспортного и котлотурбинных цехов по принадлежности на основе местной инструкции, разработанной применительно к конкретным условиям на основании настоящей Инструкции.

1.3. При эксплуатации металлических резервуаров следует иметь в виду, что при работе они испытывают значительные меняющиеся температурные режимы, повышение давления, вакуум, вибрацию, неравномерные осадки, коррозию и т.д.

1.4. Безопасная эксплуатация резервуаров обеспечивается при условии:

правильного выбора исходных данных при проектировании, принятых для расчета прочностных характеристик конструкции;

обеспечения оптимального технологического режима эксплуатации, защит металлоконструкции от коррозии и т.д.;

выполнения монтажа с учетом строгого соблюдения указаний проекта производства работ;

испытания резервуара на герметичность и прочность.

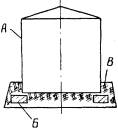

1.5. На электростанциях и в тепловых сетях для хранения мазута и горячей воды применяются наземные цилиндрические вертикальные резервуары вместительностью от 100 м3 до 30 тыс. м3.

1.6. Резервуары эксплуатируются в различных климатических условиях с температурой окружающего воздуха до минус 60 °С в зимнее время и до плюс 50 °С в летнее время при температуре продукта в резервуаре до плюс 95 °С.

1.7. Металлические резервуары сооружаются в основном по типовым проектам. В отдельных случаях допускается строительство опытных резервуаров по специальным проектам.

1.8. При строительстве и ремонте резервуаров должны использоваться металлы, обладающие гарантированными механическими характеристиками и химическим составом, высокой сопротивляемостью хрупкому разрушению при низких температурах и возможностью рулонирования заготовок, повышенной коррозионной стойкостью.

1.9. Качество и марка стали, применяемой для сооружения и ремонта резервуаров, должны соответствовать указаниям проекта и требованиям соответствующих строительных норм и правил, технических условий и удостоверяются сертификатами заводов-поставщиков либо данными лабораторных испытаний. При толщине листов от 3,5 до 10 мм предельные отклонения толщины допускаются в пределах от +0,6 мм до -0,8 мм.

1.10. Надежность резервуара - это свойство его конструкции выполнять функции приема, хранения и отбора при заданных параметрах из него мазута либо горячей воды.

1.11. Критериями, характеризующими эксплуатационную надежность резервуаров, являются:

работоспособность резервуара - состояние, при котором резервуар способен выполнять свои функции без отклонений от параметров, установленных требованиями технической документации. Для поддержания работоспособности резервуара необходимо выполнять в установленные сроки текущие и капитальные ремонты, а также выполнять профилактические работы и раннюю диагностику дефектов;

безотказность работы резервуара - свойство резервуара и его элементов сохранять работоспособность без вынужденных перерывов в работе. Вероятность безотказной работы служит количественным показателем надежности (критерий прочности, устойчивости и выносливости);

долговечность резервуара и его элементов - свойство конструкции сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов. Показателем долговечности может служить ресурс или срок службы;

ремонтопригодность элементов резервуаров заключается в приспособленности элементов к предупреждению и обнаружению неисправности, а также и их ремонта и период обслуживания до наступления отказа. Затраты труда, времени и средств на ремонтные работы определяют ремонтопригодность.

1.12. Основными факторами, обеспечивающими надежность и долговечность резервуаров, являются:

качественное сооружение оснований и фундаментов;

качественное заводское изготовление стальных конструкций и правильная их транспортировка;

соблюдение геометрической формы резервуаров и их элементов;

контроль качества строительных и монтажных работ;

соблюдение графиков текущего и капитального ремонтов;

строгое соблюдение требований правил техники безопасности и охраны труда.

1.13. Своевременная и качественная оценка технического состояния резервуаров и устранение выявленных дефектов повышает их надежность при эксплуатации. Такую оценку можно получить только на основании комплексной проверки, включающей в себя дефектоскопию сварных соединений, проверку качества металла, контроль толщины стенок отдельных элементов, геометрической формы и др.

2. КОНСТРУКЦИЯ РЕЗЕРВУАРОВ

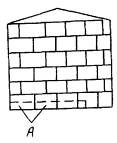

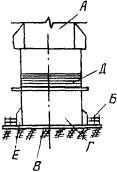

2.1. Конструкция металлических резервуаров должна соответствовать указаниям проектов их возведений. Для хранения горячей воды должны быть использованы резервуары, специально предназначенные для этой цели, с установкой наружных усиливающих устройств, предотвращающих их разрыв.

2.2. С наружной стороны все резервуары должны иметь теплоизоляцию, с внутренней - антикоррозионную защиту.

2.3. В качестве антикоррозионной защиты внутренней поверхности верхнего пояса и кровли резервуара для мазута применяются специальные эмали и эпоксидная шпатлевка.

2.4. Антикоррозионная защита внутренней поверхности резервуаров для горячей воды осуществляется в соответствии с «Методическими указаниями по защите баков-аккумуляторов от коррозии и воды в них от аэрации: МУ 34-70-155-86» (М.: СПО Союзтехэнерго, 1987) и Изменением № 1 к ним от 01.06.91 г.

2.5. На всех вновь вводимых в эксплуатацию и эксплуатируемых баках-аккумуляторах должны быть установлены наружные усиливающие конструкции для предотвращения возможного лавинообразного разрушения баков.

2.6. Эксплуатация баков-аккумуляторов горячей воды без наружных усиливающих конструкций и антикоррозионной защиты внутренней поверхности запрещается.

2.7. Для изготовления корпуса, днища и несущих конструкций покрытия резервуаров применяется сталь ВСт3пс6 при строительстве в районах с расчетной температурой не ниже минус 30 °С и сталь ВСт3пс5 в районах с расчетной температурой от минус 30 °С до минус 40 °С.

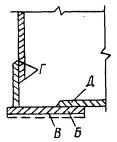

2.8. На резервуарах горячей воды все трубопроводы, за исключением дренажного, подключаются к вертикальным стенкам с установкой необходимых компенсирующих устройств на расчетную осадку резервуара и для исключения давления на стенку при удлинении подключенных к резервуару трубопроводов при их нагревании.

2.9. Мероприятия по защите металлических резервуаров для хранения мазута и горячей воды от коррозии, а также по восстановлению антикоррозионной защиты приведены в разд. 7.

3. ПРИЕМКА В ЭКСПЛУАТАЦИЮ

3.1. Приемка резервуаров в эксплуатацию после монтажа и ремонта осуществляется в соответствии с требованием действующих Правил технической эксплуатации электрических станций и сетей и СНиП III-18-75 «Металлические конструкции. Правила производства и приемки работ».

3.2. Приемке в эксплуатацию подлежат все строительные конструкции резервуаров, а также их технологические элементы - разводящие трубы и патрубки, задвижки, клапаны, уровнемеры, а также элементы пожаротушения, обваловки, громоотводы, заземления и т.д.

3.3. Приемка смонтированных резервуаров должна производиться с осуществлением пооперационного контроля за монтажными работами в следующем порядке:

промежуточная - скрытых работ, смонтированных конструкций всего резервуара или его части под производство последующих строительно-монтажных работ;

окончательная - смонтированных конструкций при сдаче резервуара в эксплуатацию в соответствии со СНиП III-3-76 «Приемка в эксплуатацию законченных строительством предприятий, зданий и сооружений. Основные положения».

3.4. Монтаж вновь построенного или ремонт резервуара считается законченным при следующих условиях:

конструктивные элементы резервуара, основание и фундамент его выполнены в строгом соответствии с типовым проектом;

оборудование укомплектовано в соответствии с указаниями проекта;

металлоконструкции, сварочные материалы соответствуют действующим стандартам или техническим условиям (на основании документов);

монтаж конструкций выполнен в соответствии с проектом производства работ и технологическими картами;

стальные конструкции огрунтованы и окрашены в соответствии с указаниями проекта.

3.5. Приемку нового резервуара после монтажа или ремонта осуществляет специальная комиссия из представителей строительной и монтажной организаций, заказчика, представителя пожарной охраны и других органов.

3.6. До начала испытаний организации, участвующие в монтаже или ремонте резервуара, должны представить заказчику всю техническую документацию на выполнение работы, в том числе:

а) рабочие и деталировочные чертежи металлических конструкций;

б) заводские сертификаты на поставленные металлические конструкции резервуара;

в) документы о согласовании отступлений от рабочих чертежей при изготовлении и монтаже; согласованные отступления от проекта должны быть нанесены монтажной организацией на деталировочные чертежи, предъявляемые при сдаче работ;

г) акты приемки скрытых работ;

д) документы (например, сертификаты и др.), удостоверяющие качество материалов (сталей, метизов, электродов и других сварочных материалов, а также материалов для окраски), примененных при монтаже;

е) акты на окраску, выполненную при монтаже;

ж) данные о результатах геодезических измерений при проверке разбивочных осей и установке конструкций резервуара;

з) журналы монтажных работ;

и) документы о контроле за качеством сварных соединений.

3.7. Перед гидравлическими испытаниями резервуара необходимо проверить отклонение от проектных значений:

фактических размеров основания и фундамента, которые не должны превышать значений, приведенных в табл. 1;

геометрических размеров и формы стальных конструкций (днище стенки, крыши), приведенных в табл. 2 - 5.

Допустимые отклонения фактических размеров оснований и фундаментов

|

Допустимое отклонение, мм |

|

|

Отклонение отметки центра основания от проектной при основании: |

|

|

плоском |

0; +30 |

|

с подъемом к центру |

+50 |

|

с уклоном к центру |

-50 |

|

Отклонение от проекта отметок основания, определяемых в зоне расположения окрайков не реже чем через 6 м и не менее чем в восьми точках |

±10 |

|

Разность отметок любых не смежных точек основания |

Не более 20 |

|

Отклонение от проекта отметок поверхности кольцевого фундамента, определяемых не реже чем через 6 м и не менее чем в восьми точках |

±5 |

|

Разность отметок любых не смежных точек кольцевого фундамента |

Не более 10 |

|

Отклонение от проекта наружного диаметра кольцевого фундамента |

+50; -30 |

|

Толщина гидроизолирующего слоя на бетонном кольце в месте расположения стенки резервуара |

Не более 5 |

Допустимые отклонения наружного контура днища от горизонтали

|

Допустимое отклонение, мм |

||||

|

при незаполненном резервуаре |

при заполненном резервуаре |

|||

|

Разность отметок соседних точек на расстоянии 6 м |

Разность отметок любых других точек |

Разность отметок соседних точек на расстоянии 6 м |

Разность отметок любых других точек |

|

|

Менее 700 |

10 |

25 |

20 |

40 |

|

700 - 1000 |

15 |

40 |

30 |

60 |

|

2000 - 5000 |

20 |

50 |

40 |

80 |

|

10000 - 20000 |

10 |

50 |

30 |

80 |

|

Более 20000 |

15 |

50 |

30 |

80 |

Допустимые отклонения при монтаже конструкций резервуаров

|

Допустимое отклонение |

|

|

Днище |

|

|

Отклонение наружного контура днища от горизонтали |

См. табл. 2 |

|

Высота хлопунов днища (допустимая площадь одного хлопуна 2 м2) |

Не более 150 мм |

|

Стенка |

|

|

Отклонение внутреннего радиуса стенки на уровне днища от проектной при радиусе: |

|

|

до 12 м вкл. |

±20 мм |

|

св. 12 м |

±30 мм |

|

Отклонение высоты стенки от проектной, смонтированной: |

|

|

из рулонной заготовки |

±15 мм |

|

из отдельных листов |

±50 мм |

|

Отклонения образующих стенки от вертикали |

См. табл. 4 |

|

Выпучины или вмятины на поверхности стенки вдоль образующей |

См. табл. 5 |

|

Кровля |

|

|

Отклонение стрелок прогиба радиальных элементов в центре и промежуточных узлах от проектных (с учетом строительного подъема) |

±0,02 |

|

Разность отметок смежных узлов радиальных балок и ферм |

10 мм |

Допустимые отклонения образующих стенки резервуара от вертикали

|

Допустимое отклонение, мм, по поясам |

||||||||||||

|

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

XI |

XII |

|

|

До 12 вкл. |

15 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

- |

- |

- |

- |

|

Св. 12 до 18 вкл. |

15 |

30 |

40 |

50 |

60 |

60 |

70 |

70 |

70 |

80 |

80 |

90 |

|

Примечания: 1. Измерения производятся для каждого пояса на расстоянии до 50 мм от верхнего горизонтального шва. 2. Проверка отклонений проводится не реже чем через 6 м по окружности резервуара. |

||||||||||||

Допустимые значения выпучин или вмятин на поверхности стенки вдоль образующей

|

Расстояние от нижнего до верхнего края выпучины или вмятины, мм |

Допустимое значение выпучин или вмятин, мм |

|

До 1500 вкл. |

15 |

|

Св. 1500 до 3000 вкл. |

30 |

|

Св. 3000 до 4500 вкл. |

45 |

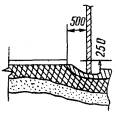

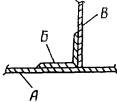

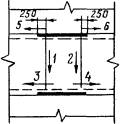

3.8. При полистовой сборке стенки резервуара размеры разбежки между вертикальными стыками листов первого пояса и стыками окраек днища должны быть не менее 200 мм, размеры разбежки между вертикальными стыками отдельных поясов - не менее 500 мм.

3.9. Врезка и приварка патрубков резервуарного оборудования, устанавливаемого на первом поясе, должны быть закончены до проведения гидравлического испытания резервуара.

Усилительные воротники резервуарного оборудования должны иметь ширину не менее 150 мм.

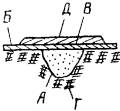

3.10. Герметичность всех швов днища проверяют с помощью вакуум-камеры, а швов прочих частей резервуара - керосином. Контроль просвечиванием проникающими излучениями применяют:

в резервуарах, сооружениях из рулонных заготовок, на заводе, проверяя 100 % пересечений вертикальных и горизонтальных швов сварных соединений поясов I и II и 50 % пересечений поясов II, III и IV, а на монтажной площадке вертикальные монтажные швы стенок резервуаров вместимостью от 2000 до 20000 м3;

в резервуарах, сооружаемых полистовым методом, проверяя все стыковые соединения I и низа II поясов и 50 % соединений поясов II, III и IV преимущественно в местах пересечения этих соединений с горизонтальными;

для всех стыковых соединений окраек днищ в местах примыкания к ним стенки резервуаров. Длина снимка должна быть не менее 240 мм.

Взамен просвечивания сварных соединений при толщине 10 мм и более разрешается проводить контроль ультразвуковой дефектоскопией с последующим просвечиванием проникающими излучениями участков швов с признаками дефектов.

3.11. По внешнему виду швы сварных соединений должны удовлетворять следующим требованиям:

иметь гладкую или равномерно чешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) без резкого перехода к основному металлу. В конструкциях, воспринимающих динамические нагрузки, угловые швы выполняются с плавным переходом к основному металлу; наплавленный металл должен быть плотным по всей длине шва без трещин и дефектов;

глубина подрезов основного металла не должна превышать 0,5 мм при толщине стали 4 - 10 мм и 1 мм при толщине стали выше 10 мм;

все кратеры должны быть заварены.

3.12. Отклонения геометрических швов сварных соединений не должны превышать значений, указанных в ГОСТ 5264-80.

4. ТРЕБОВАНИЯ К ИСПЫТАНИЯМ РЕЗЕРВУАРОВ НА ГЕРМЕТИЧНОСТЬ И ПРОЧНОСТЬ

4.1. Гидравлические испытания вновь смонтированных резервуаров проводятся при приемке их в эксплуатацию, а находящиеся в эксплуатации - после их ремонта, связанного с устранением течи.

4.2. Перед проведением гидравлических испытаний резервуаров необходимо закончить работы по устройству ливневой канализации. Перед началом наполнения резервуара с колодца ливневой канализации следует снять крышки, а вокруг колодца соорудить защиту (ограждение).

4.3. При проведении гидравлических испытаний необходимо разработать мероприятия по осмотру состояния резервуара, для чего:

усилить освещение наружной поверхности стенки резервуара, особенно утора и площадки вокруг железобетонного кольца;

организовать круглосуточную охрану резервуара для обеспечения сохранности исполнительных приборов, установок и электрических сетей;

обеспечить освещение верхней бровки обвалования;

организовать на командном пункте надежную телефонную связь с охраной и персоналом, испытывающим резервуар, или иметь специально закрепленную для этого автомашину;

установить связь с диспетчером цеха, прилегающего к площадке резервуара, и сообщить ему о начале наполнения резервуара.

4.4. Весь персонал, принимающий участие в проведении испытаний, должен пройти инструктаж.

На все время испытаний устанавливается граница опасной зоны радиусом не менее двух диаметров резервуара, внутри которой не допускается нахождение людей, не связанных с испытанием.

Лица, проводящие гидравлические испытания, в период заполнения водой должны находиться вне опасной зоны.

4.5. Испытание резервуаров на герметичность должно проводиться наливом их водой до высоты, предусмотренной проектом.

4.6. Во время повышения давления или вакуума допуск к осмотру резервуара разрешается не ранее чем через 10 мин после достижения установленных испытательных нагрузок. Контрольные приборы должны устанавливаться вне опасной зоны или в надежных укрытиях.

4.7. По мере наполнения резервуара водой необходимо наблюдать за состоянием его конструкции и сварных соединений. При обнаружении течи из-под окрайков днища или появления мокрых пятен на поверхности отмостки необходимо прекратить испытание, слить воду, установить и устранить причину течи. При появлении трещин в сварных швах стенки испытания прекращают и воду сливают до уровня:

на один пояс ниже при обнаружении трещин в поясах от I до IV;

до пояса V при обнаружении трещин в поясах VI и выше.

4.8. Испытания резервуаров на прочность проводят только на расчетную гидравлическую нагрузку. Размер избыточного давления при этом принимается на 25 %, а вакуум на 50 % выше проектных значений, продолжительность нагрузки 30 мин.

4.9. Гидравлические испытания рекомендуется проводить при температуре окружающего воздуха выше 5 °С. При необходимости проведения испытаний в зимнее время должны быть приняты меры по предотвращению замерзания воды в трубах и задвижках, а также обмерзания стенок резервуара.

4.10. Герметичность кровли резервуара при гидравлическом испытании следует проверять следующим образом: залить воду в резервуар на высоту 1 м, закрыть заглушками все люки на стенке и кровле резервуара и увеличить высоту наполнения водой, создавая избыточное давление на 10 % выше проектного значения. При этом необходимо тщательно следить за показаниями U - образного манометра, так как давление может изменяться не только от подачи воды, но и от колебания температуры окружающего воздуха. В процессе испытания сварные соединения необходимо смачивать снаружи мыльным или другим индикаторным раствором.

4.11. Резервуары вместимостью до 20000 м3, залитые водой до проектной отметки, испытывают на гидравлическое давление с выдержкой под нагрузкой без избыточного давления не менее 24 ч, а резервуары вместимостью свыше 20000 м3 - не менее 72 ч. Резервуар считается выдержавшим гидравлическое испытание, если в процессе испытания на поверхности корпуса или по краям днища не появится течь и уровень не будет снижаться. Обнаруженные мелкие дефекты (свищи, отпотины) необходимо исправить на пустом резервуаре и проверить на герметичность.

4.12. Резервуар считается выдержавшим гидравлическое испытание, если в процессе испытания и по истечении 24 ч на поверхности корпуса резервуара или по краям днища не появятся течи и если уровень воды не будет снижаться.

Обнаруженные мелкие дефекты (свищи, отпотины) подлежат исправлению при опорожненном резервуаре. Места с устраненными дефектами должны быть проверены на герметичность.

4.13. На резервуар, сдаваемый в эксплуатацию, составляется паспорт согласно приложению 1.

5. ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ НА РЕЗЕРВУАРЫ

5.1. Комплект технической документации должен включать:

документацию на изготовление и монтаж резервуара;

эксплуатационную документацию;

ремонтную документацию.

Документация на изготовление и монтаж резервуара

5.2. Документация, предъявляемая при приемке смонтированных стальных резервуаров, должна содержать:

а) рабочие КМ и деталировочные КМД чертежи стальных конструкций;

6) заводские сертификаты на поставленные стальные конструкции (приложение 2);

в) документы о согласовании отступлений, допущенных от чертежей КМ при изготовлении и монтаже; согласованные отступления от проекта должны быть нанесены монтажной организацией на чертежи КМД, предъявляемые при сдаче работ;

г) акты приемки скрытых работ (работы по подготовке и устройству насыпной подушки, устройству изолирующего слоя под резервуар, заделки закладных деталей и др.) - приложение 3.

Акты приемки скрытых работ составляются ответственными представителями заказчика, строительной и монтажной организациями;

д) документы (сертификаты и др.), удостоверяющие качество материалов, сталей, стальных канатов, метизов, электродов, электродной проволоки и других сварочных материалов, примененных при монтаже и вошедших в состав сооружения;

е) данные о результатах геодезических измерений при проверке разбивочных осей и установке конструкций;

ж) журналы работ (журналы промежуточной приемки монтажных работ, сварочных работ, подготовки поверхности под окраску и др.) - приложение 4.

Журналы работ составляются отделом технического контроля (ОТК) предприятия-изготовителя, а при монтаже - линейным инженерно-техническим персоналом;

з) акты испытаний, отражающие: результат проверки герметичности сварных соединений днища, кровли, стенки резервуара в соответствии с требованиями СНиП III-18-75; результаты испытания резервуара на прочность наливом воды до высоты, предусмотренной проектом;

и) документы о контроле качества сварных соединений, предусмотренном СНиП III-18-75;

к) описи удостоверений дипломов о квалификации сварщиков, проводивших сварку конструкций при монтаже, с указанием присвоенных им номеров или знаков;

л) заключение по просвечиванию монтажных швов проникающим излучением со схемами расположения мест просвечивания;

м) акты приемки смонтированного оборудования;

н) схема и акт испытания заземления резервуара;

о) схема нивелирования основания резервуара;

п) акты на окраску, выполненную при монтаже;

р) акт приемки наружных усиливающих конструкций;

с) акт приемки резервуара в эксплуатацию (приложение 5).

5.3. На стальной вертикальный резервуар, сдаваемый в эксплуатацию, составляется паспорт.

Эксплуатационная документация

5.4. На каждый резервуар, находящийся в эксплуатации, должны быть:

а) технический паспорт в соответствии со СНиП III-18-75;

б) технологическая карта;

в) журнал текущего обслуживания;

г) журнал эксплуатации молниезащиты, защиты от проявления статического электричества;

д) схема нивелирования основания;

е) схема молниезащиты и защиты резервуара от проявлений статического электричества;

ж) распоряжения, акты на замену оборудования резервуаров;

з) технологические карты на замену оборудования резервуаров.

5.5. Если за давностью строительства техническая документация на резервуар отсутствует, то паспорт должен быть составлен предприятием, эксплуатирующим резервуар, и подписан главным инженером предприятия.

Паспорт должен быть составлен на основании детальной технической инвентаризации всех частей и конструкций резервуара.

Ремонтная документация

5.6. Резервуар после ремонтных работ принимают на основе дефектной ведомости и проектно-сметной документации с приложением актов на работы, выполненные при ремонте.

В зависимости от типа ремонтных работ прилагается следующая документация:

а) дефектная ведомость (при нескольких дефектах);

б) чертежи, необходимые при ремонте;

в) проект производства работ по ремонту резервуара (ППР) или технологическая карта ремонта отдельных мест или узлов;

г) документы (сертификаты и другие документы), удостоверяющие качество металла, электродов, электродной проволоки, флюсов, клея и прочих материалов, примененных при ремонте;

д) акты приемки основания и гидроизолирующего слоя;

е) копии удостоверений (дипломов) о квалификации сварщиков, проводивших сварку конструкции при ремонте, с указанием присвоенных им цифровых или буквенных знаков;

ж) акты испытания сварных соединений днища, стенки, кровли;

з) заключения по качеству сварных соединений стенки и окрайков днища со схемами расположения мест контроля при физических методах контроля;

и) журнал проведения ремонтных работ и журнал сварочных работ или другие документы, в которых приведены атмосферные условия в период ремонта;

к) документы о согласовании отклонений от чертежей и ППР, если при ремонте такие отклонения были допущены;

л) результаты нивелирной съемки по наружному контуру днища и самого днища; результаты измерений геометрической формы стенки, в том числе и местных отклонений.

6. ТЕХНИЧЕСКОЕ ОБСЛЕДОВАНИЕ РЕЗЕРВУАРОВ

6.1. Общие положения

6.1.1. В соответствии с настоящей Инструкцией на электростанциях и в тепловых сетях должна быть разработана местная инструкция по эксплуатации металлических резервуаров для хранения мазута и горячей воды.

6.1.2. Технический надзор за эксплуатацией резервуаров должен быть возложен на подразделение либо отдельного квалифицированного работника, ответственного за своевременное проведение обследования, ремонтов, ведение журнала осмотров, качественное и своевременное устранение обнаруженных дефектов.

6.1.3. В объем наблюдений за состоянием конструктивных элементов резервуаров входят:

наружный и внутренний осмотры;

детальное обследование конструкции;

технический надзор за ремонтом резервуара, контроль за качеством ремонтных работ;

участие в гидравлических испытаниях резервуаров;

ведение журналов наблюдения.

Наружный осмотр резервуаров выполняется ежедневно, при этом должно быть обращено внимание на состояние тепловой изоляции, наличие (отсутствие) течей, состояние подводящих и отводящих трубопроводов, компенсирующих устройств.

Выявленные дефекты должны быть немедленно устранены, а затем описаны в журнале технического обслуживания.

6.1.4. Теплоизоляция наружной поверхности резервуаров должна соответствовать требованиям ПТЭ и поддерживаться постоянно в исправности; при обнаружении трещин или разрушений необходимо произвести восстановление изоляции.

Внутренний осмотр резервуаров с определением толщины стенок производится в следующие сроки: при хранении мазута - не реже одного раза в пять лет, горячей воды - не реже одного раза в три года.

Внутренний осмотр производится при опорожненном и очищенном от донных отложений резервуаре.

6.1.5. За осадкой основания каждого резервуара должно быть установлено систематическое наблюдение. В первые четыре года эксплуатации резервуаров (до стабилизации осадки) необходимо ежегодно проводить нивелирование в абсолютных отметках окрайки днища или верха нижнего пояса не менее чем в восьми точках, но не реже чем через 6 м. В последующие годы после стабилизации осадки следует систематически (не реже одного раза в пять лет) проводить контрольное нивелирование.

6.1.6. Для измерения осадки основания резервуара на территории предприятия должен быть установлен глубинный репер, закладываемый ниже глубины промерзания.

6.1.7. При осмотре сварных резервуаров особое внимание следует уделять сварным вертикальным швам нижних поясов корпуса, швам приварки нижнего пояса к днищу (швам упорного уголка), швам окрайков днища и прилегающим участкам основного металла. Результаты осмотров швов должны быть зарегистрированы в журнале осмотра основного оборудования и арматуры резервуаров.

6.1.8. При появлении трещин в швах или основном металле днища действующий резервуар должен быть немедленно освобожден, опорожнен и зачищен. При появлении трещин в швах или в основном металле стенки действующий резервуар должен быть освобожден полностью или частично в зависимости от способа его ремонта.

6.1.9. Выявленные дефектные участки сварных соединений должны быть исправлены согласно ремонтным картам.

6.2. Обследование и комплексная дефектоскопия металлических резервуаров

6.2.1. Обследование и дефектоскопию резервуаров выполняют специалисты специализированных организаций; подготовленные к проведению определенного комплекса работ и оснащенные необходимыми приборами и инструментами.

6.2.2. На основании результатов обследования составляется годовой график капитального ремонта с учетом обеспечения бесперебойной работы резервуаров.

6.2.3. Намеченные к капитальному ремонту резервуары должны быть своевременно включены в титульный список капитального ремонта предприятия на предстоящий год. При этом необходимо, чтобы подготовка к ремонту была проведена заблаговременно; ремонтные работы обеспечены всеми необходимыми материалами, оборудованием и рабочей силой.

6.2.4. Для предварительного определения характера, объема и стоимости ремонтных работ на резервуары, включенные в план капитального ремонта, должны быть составлены дефектная ведомость и необходимая проектно-сметная документация.

6.2.5. Текущий ремонт должен быть предусмотрен в графике не реже одного раза в шесть месяцев, средний - не реже одного раза в два года.

6.2.6. Перед ремонтом резервуар должен быть осмотрен комиссией, специально назначенной приказом руководителя предприятия.

6.2.7. Техническое обследование и дефектоскопия предусматривают выявление степени износа элементов конструкций резервуаров (стенок, кровли, днища, несущих конструкций покрытий); установление механических характеристик материалов конструкций и геометрической формы резервуара; рентгенографический и ультразвуковой контроль сварных соединений.

6.2.8. Первоочередному обследованию, как правило, должны подвергаться резервуары, находящиеся в аварийном состоянии или в состоянии ремонта после аварии; резервуары, изготовленные из кипящих сталей и сваренные электродами с меловой обмазкой; резервуары, находящиеся в эксплуатации 25 лет и более, а также те, в которых хранятся продукты, вызывающие усиленную коррозию металла.

6.2.9. Объем контроля при обследовании и дефектоскопии определяется в зависимости от технического состояния, длительности эксплуатации резервуара.

6.2.10. Оценка технического состояния резервуара должна проводиться по результатам полного или частичного обследования. Частичное обследование выполняется без вывода резервуаров из технологического процесса (отключения), без их опорожнения и очистки, с целью предварительной оценки их технического состояния. Полное обследование резервуаров проводится после вывода их из эксплуатации, опорожнения, дегазации и очистки.

6.2.11. Частичное обследование включает:

ознакомление с технической документацией;

внешний осмотр резервуара;

измерение толщины поясов стенки резервуара;

измерение геометрической формы стенок и нивелирование днища;

проверку состояния основания и отмостки;

составление технического заключения по результатам обследования.

6.2.12. Полное обследование предусматривает выполнение следующих работ:

а) ознакомление с технической документацией:

данными по изготовлению и монтажу резервуара, названием завода-изготовителя, номером проекта, датой изготовления и монтажа;

технической характеристикой резервуара (тип, высота, диаметр, вместимость и т.п.);

сведениями о металле (химический состав, механические свойства, толщина листов по сертификату);

характеристикой проведенных ремонтов (когда, по какой причине, какие дефекты и как устранялись);

данными о режиме эксплуатации резервуара и виде хранимых в нем нефтепродуктов;

б) внешний осмотр резервуара с внутренней и наружной стороны, внешний осмотр понтона и плавающей крыши;

в) измерение толщины поясов стенки, кровли, днища резервуара;

г) контроль сварных соединений неразрушающими методами;

д) механические испытания и металлографические исследования металла и сварных соединений;

с) химический анализ металла при необходимости.

6.2.13. При внешнем осмотре обязательной проверке подлежат:

состояние основного металла стенки, кровли, днища, несущих элементов кровли с установлением наличия коррозионных повреждений, царапин, задиров, трещин, прожогов, оплавлений, вырывов, расслоений, неметаллических включений, закатов и др.;

местные деформации, вмятины, выпучины;

размещение патрубков на стенке резервуара по отношению к вертикальным и горизонтальным сварным соединениям.

6.2.14. Измерение толщины металла отдельных элементов резервуара должно проводиться соответствующими приборами согласно требованиям, приведенным в пп. 6.2.39, 6.2.40 настоящей Инструкции.

6.2.15. Контроль за качеством сварных соединений и основного металла должен осуществляться как неразрушающими, так и разрушающими методами.

6.2.16. При неразрушающем контроле в зависимости от конфигурации и местоположения швов используются следующие методы:

гамма- или рентгенографирование;

ультразвуковой контроль;

измерение геометрических размеров;

травление различными растворами;

магнитопорошковый или цветной (в отдельных случаях).

6.2.17. Просвечивание сварных соединений и ультразвуковая дефектоскопия проводятся в объеме, предусмотренном СНиП III-18-75.

6.2.18. При контроле, связанном с разрушением, выполняются механические испытания, металлографические исследования и химические анализы металла.

6.2.19. Для проведения механических испытаний, химического анализа и металлографического исследования вырезаются контрольные образцы из резервуара.

6.2.20. При измерениях геометрической формы резервуара определяются отклонения образующей стенки от вертикали и размеры местных деформаций. Горизонтальность днища проверяется нивелированием. При этом измеряются местные деформации днища (хлопуны, вмятины) и осадка резервуара.

6.2.21. При обследовании отмостки определяются плотность прилегания днища к основанию, просадка основания, состояние отмостки, наличие и отвод атмосферных осадков.

6.2.22. Результаты контроля заносятся в журнал обследования с отметкой дефектов на эскизах.

6.2.23. По результатам контроля составляется техническое заключение о состоянии резервуара и даются рекомендации по его ремонту.

6.2.24. Поверхность резервуара следует осматривать с наружной, а затем с внутренней стороны в следующей последовательности:

окраек днища и нижняя часть первого пояса;

наружная часть первого и второго поясов, а затем третьего, четвертого поясов (осматривать с применением переносной лестницы);

верхние четыре пояса (осматривать с применением подвесной люльки, а при ее отсутствии необходимо использовать бинокль или подзорную трубу);

места переменного уровня мазута либо воды;

кровля и перекрытие.

6.2.25. Осмотр кровли и перекрытия с внутренней стороны резервуара возможен через вырезанное на кровле отверстие с использованием настила на фермах.

6.2.26. Осматриваемая поверхность должна быть очищена от грязи и нефтепродуктов.

6.2.27. Днище, стенки и кровля осматриваются по всей поверхности в доступных местах как с наружной, так и с внутренней сторон. При выводе резервуара из эксплуатации после его зачистки выявляют дефекты (наличие рисок, волосовидных трещин, закатов, царапин, усадочных раковин, плен, вырывов, оплавления металла, коррозионных повреждений и др.).

6.2.28. Все выявленные дефекты подлежат измерению по глубине залегания, протяженности и в масштабе наносятся на эскизы.

6.2.29. Существуют следующие виды коррозии:

равномерная (сплошная коррозия по всей поверхности металла);

местная (коррозия отдельных участков поверхности);

точечная, пятнистая, язвенная в виде отдельных точечных и пятнистых поражений, сквозная, послойная.

6.2.30. Глубину раковин, образовавшихся от коррозии, подрезы измеряют штангенциркулем, или специальным приспособлением с индикатором часового типа.

По результатам осмотра отмечают участки коррозионных повреждений поверхности и проводят измерение толщины ультразвуковым толщиномером.

6.2.31. Контроль сварных соединений посредством внешнего осмотра необходимо проводить на соответствие требованиям СНиП III-18-75 и проекта на резервуар.

6.2.32. Внешнему осмотру и измерению геометрических размеров сварных швов подлежат все сварные соединения четырех нижних поясов и прилегающие к ним зоны основного металла на расстоянии не менее 20 мм, которые перед осмотром должны быть очищены от краски, грязи и нефтепродуктов.

6.2.33. При осмотре сварных швов окрайка днища с наружной стороны необходимо установить качество сварки стыкуемых кромок по всему периметру.

6.2.34. Для определения толщины металла рекомендуется применять толщиномеры типа «Кварц» и другие, позволяющие измерять толщину в интервале 0,2 ¸ 50 мм с точностью 0,1 мм.

6.2.35. Внутренний осмотр резервуара следует производить в следующем порядке:

днище, окраска днища и нижняя часть первого пояса;

верхняя часть первого пояса, второй, а затем третий и четвертый пояса - с помощью переносной лестницы;

верхние четыре пояса - с помощью подвесной люльки;

места переменного уровня продукта;

кровля и перекрытие.

6.2.36. Для осмотра кровли и перекрытия с внутренней стороны резервуара можно вырезать на кровле отверстие с последующей установкой настила на фермах.

6.2.37. Днище, стенка и кровля осматриваются по всей поверхности для выявления таких дефектов, как риски, волосяные трещины, закаты, царапины, усадочные раковины, плены, вырывы, оплавление металла, коррозионные повреждения.

Все выявленные дефекты подлежат измерению по глубине залегания и протяженности, затем должны быть нанесены на карты (приложение 6).

6.2.38. Глубину раковин, образовавшихся от коррозии, и подрезы измерить штангенциркулем или специальным прибором (индикатором часового типа).

6.2.39. Толщину металла определяют с помощью ультразвуковых толщиномеров типов УТ-93П, «Кварц-15».

6.2.40. Объем работ по измерениям толщин устанавливается на основании результатов внешнего осмотра резервуара и в зависимости от продолжительности эксплуатации и агрессивности хранимого продукта. Во всех случаях измерения следует проводить в местах, наиболее пораженных коррозией.

6.2.41. Толщину листов верхних поясов, начиная с четвертого, проверяют по образующей вдоль шахтной лестницы в трех точках по высоте пояса (низ, середина, верх).

Толщину нижних трех поясов проверяют по четырем диаметрально противоположным образующим. Толщину патрубков, размещенных на листах первого пояса, измеряют в нижней части не менее чем в двух точках.

6.2.42. Листы днища следует измерять по двум взаимно перпендикулярным направлениям; проводится не менее двух измерений на каждом листе.

6.2.43. Толщину листов кровли следует измерять по двум взаимно перпендикулярным диаметральным направлениям, проводится не менее двух измерений на каждом листе.

6.2.44. В местах, где имеется значительное коррозионное разрушение кровли, вырезают отверстия размером 500´500 мм и измеряют сечения элементов несущих конструкций.

6.2.45. При измерении толщины листа в нескольких точках (не менее трех) за его действительную толщину принимается среднее арифметическое значение от суммы всех измерений. При этом необходимо указывать на наличие данных измерений, отличающихся от среднего арифметического значения более чем на 10 % в меньшую сторону.

6.2.46. При измерении толщины нескольких листов в пределах одного пояса или любого другого элемента резервуара за действительную толщину данного элемента (пояса, окрайка или центральной части днища, кровли) принимается минимальная толщина отдельного листа.

6.2.47. Места измерения толщины элементов резервуара должны быть указаны в прилагаемых к заключению эскизах.

6.2.48. При контроле сварных соединений неразрушающим методом они должны предварительно подвергаться внешнему осмотру. В случае обнаружения подрезы, поры, незаваренные кратеры и другие видимые дефекты подлежат устранению до просвечивания.

6.2.49. При обнаружении с помощью внешнего осмотра трещин необходимо принять меры к обязательному определению их границ просвечиванием или любым другим доступным способом (засверловкой, шлифовкой, травлением, применением ультразвука и т.д.), имея в виду, что микроскопические трещины просвечиванием рентгеновскими и гамма-лучами могут быть не выявлены.

6.2.50. При отсутствии данных о первоначальных механических свойствах основного металла и сварных соединений, значительных коррозионных повреждениях, появлении трещин в различных местах корпуса и во всех других случаях, когда предполагается ухудшение механических свойств при действии переменных нагрузок и чрезмерно высоких нагрузок и т.п., необходимо проводить механические испытания металла и сварных соединений.

6.2.51. В тех случаях, когда требуется определить причины снижения механических свойств основного металла и сварных соединений, появления трещин в различных элементах резервуара, а также характер и размеры коррозионных повреждений по сечению металла, выполняются металлографические исследования.

6.2.52. Химический анализ металла корпуса резервуара проводится в тех случаях, когда в паспорте резервуара отсутствуют данные о марке материала, примененного при строительстве.

6.3. Измерения геометрической формы стенки и нивелирование днища

6.3.1. При выявлении действительной геометрической формы резервуара и определении отклонений от проектных требований необходимо измерить значение отклонения образующих стенки на уровне середины и верха каждого пояса от вертикали, проведенной из нижней точки первого пояса.

6.3.2. Число вертикалей, вдоль которых измеряются отклонения, удобнее всего брать равным числу стыков нижнего пояса не менее чем через каждые 6 м по периметру резервуара.

6.3.3. Измерения отклонений образующих корпуса от вертикали рекомендуется проводить либо отвесом путем прямых измерений, либо с помощью теодолита.

6.3.4. Измерения целесообразно проводить при заполненном и пустом резервуарах с целью определения мест расположения наиболее опасных деформаций. При этом необходимо обращать особое внимание на хлопуны и вмятины и проводить в этих местах дополнительные измерения, если дефекты не попадают на линию измерений.

6.3.5. Значения неравномерной осадки наружного контура окрайка днища определяются путем нивелирования в тех же местах, в которых измеряется отклонение корпуса от вертикали.

6.4. Проверка состояния основания и отмостки

6.4.1. При контроле состояния основания и отмостки необходимо обратить внимание на:

неплотное опирание днища резервуара на основание;

наличие пустот вследствие размыва атмосферными осадками основания или других причин;

погружение нижней части резервуаров в грунт и скопление дождевой воды по контуру резервуаров;

наличие растительности на отмостке, примыкающей непосредственно к резервуару;

трещины и выбоины в отмостке и кольцевом лотке;

наличие необходимого уклона отмостки, обеспечивающего отвод воды в сторону кольцевого котла.

6.4.2. В первые четыре года эксплуатации (до стабилизации осадки основания) отклонения от горизонтали наружного контура днища незаполненного резервуара вместимостью 2000 - 20000 м3 не должны превышать для двух соседних точек по контуру ±20 мм, а для диаметрально противоположных точек +50 мм. Отклонения заполненного резервуара не должны превышать для двух соседних точек ±40 мм и для диаметрально противоположных точек +80 мм.

У резервуаров вместимостью 2000 - 20000 м3, находящихся длительное время в эксплуатации, отклонения для двух соседних точек не должны превышать ±60 мм, а для диаметрально противоположных +100 мм.

6.4.3. Для резервуаров вместимостью 700 - 1000 м3 отклонения не должны превышать 75 %, а вместимостью 100 - 400 м3 - 50 % значений, приведенных выше.

Основания резервуаров с отклонениями, превышающими указанные значения, подлежат исправлению.

Примечания: 1. Повторная нивелирная съемка должна производиться в тех же точках, в которых выполнялась первая съемка.

2. Если максимальная осадка основания в диаметрально противоположных точках превышает допустимые значения на 50 %, но на протяжении ряда лет не увеличивается (стабилизировалась), то исправление не требуется.

6.4.4. Неравномерная осадка основания резервуаров не должна превышать значений, приведенных в табл. 6.

Геометрическая форма стенки резервуара (отклонение образующей стенки от вертикали), а также места значительных выпучин (вмятин) проверяются с помощью геодезических приборов или отвеса. Отклонения образующих стенки не должны превышать значений, допустимых СНиП III-18-75, СНиП 3.03.01-87.

Допустимая неравномерная осадка основания

|

Отклонения двух соседних точек по контуру на расстоянии 6 м, мм |

Отклонения диаметрально противоположных точек, мм |

|

|

Новые незаполненные |

20 |

50 |

|

Новые заполненные |

40 |

80 |

|

Старые |

50 |

150 |

|

Примечание. Для резервуаров вместимостью 700 - 1000 м3 отклонения не должны превышать 75 %, а вместимостью 100 - 400 м3 - 5 % значений, приведенных в таблице. |

||

Для резервуаров, находящихся в эксплуатации более 20 лет, отклонения у которых не прогрессируют, допускается примерно на 50 % больше отклонений, чем предусмотрено СНиП III-18-75, СНиП 3.03.01-87.

6.4.5. По результатам внешнего осмотра резервуара (нивелирной съемки, проверки формы днища, стенки, кровли и т.п.) составляют ведомость дефектов с эскизом.

6.5. Оценка состояния основных элементов резервуара

6.5.1. Оценка технического состояния резервуаров должна проводиться только при наличии следующих данных:

проверочного расчета на прочность с учетом хрупкого разрушения, выполненного по результатам измерения толщины стенок обследуемого резервуара;

фактической толщины листов поясов стенки, которые должны быть в пределах нормативных значений. Если толщина листов стенки резервуара ниже предельно допустимой минимальной толщины, то следует провести расчет на снижение предельного эксплуатационного уровня нефтепродукта;

результатов проведенной дефектоскопии основного металла и сварных соединений;

результатов проверки качества основного металла и сварных соединений. Механические свойства и химический состав основного металла и сварных соединений должны соответствовать указаниям проекта, требованиям стандартов и технических условий;

результатов контроля состояния оснований резервуаров.

6.5.2. Предельно допустимый износ кровли и днища резервуара по измерениям наиболее изношенных частей не должен превышать от проектного значения 50 %, несущих конструкций покрытия (прогонов, балок, связей), а также окраек днища - 30 %, нижней половины стен - более 20 %.

6.5.3. При коррозионном износе стенок резервуара от 15 до 20 % проектной толщины дальнейшая эксплуатация резервуара допускается только при подтверждении расчетом прочности резервуара с ежегодным контролем стен.

6.5.4. При коррозионном износе стен верхней половины резервуара, превышающем 20 % проектной толщины, разрешается его дальнейшая эксплуатация в течение одного года со снижением уровня на 1 м ниже поврежденного участка, с переносом переливной трубы и перестройкой автоматики на новый уровень заполнения резервуара.

6.5.5. Высота хлопунов днища нового резервуара не должна превышать 150 мм при площади 2 м2, для резервуаров, находящихся в эксплуатации более 15 лет, допустимая высота хлопунов 200 мм при площади 3 м2, при большей высоте хлопунов дефектное место подлежит исправлению.

При наличии отклонений, значения которых превышают значения, приведенные в табл. 1, 3, 4, резервуар должен быть выведен из эксплуатации для исправления дефектов формы. Вывод таких резервуаров из эксплуатации приурочить к очередному ремонту.

Допустимые местные отклонения (выпучины и вмятины) стенки от прямой, соединяющей верхний и нижний края деформированного участка вдоль образующих, приведены в табл. 5, а для резервуаров, находящихся в эксплуатации более 15 лет, допускается на 30 % больше отклонений, чем для новых.

Отклонения от горизонтальности наружного контура днища нового резервуара не должны превышать значений, указанных в табл. 2. Для резервуаров, находящихся в эксплуатации более четырех лет, допускается в 2 раза больше отклонений, чем для новых. При наличии отклонений днища, превышающих указанные, должен быть произведен ремонт основания с подбивкой гидрофобным грунтом.

7. ЗАЩИТА МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ ОТ КОРРОЗИИ, ВОССТАНОВЛЕНИЕ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ

7.1. Антикоррозионная защита металлических резервуаров выполняется после их возведения, а также в случае необходимости замены ранее существующей.

7.2. При выполнении работ по защите стальных резервуаров от коррозии следует руководствоваться требованиями СНиП 2.03.11-85, СНиП 3.05.06-85 и ГОСТ 1510-84.

7.3. Резервуары необходимо защищать от коррозии путем нанесения покрытий на внутреннюю и наружную поверхности. При наличии подтоварной воды с концентрацией солей не менее 0,3 % для противокоррозионной защиты днища рекомендуется применять катодную защиту. Защиту днищ резервуаров от почвенной коррозии и коррозии блуждающими токами следует осуществлять с помощью катодных станций.

7.4. Перед проведением окрасочных работ новый резервуар необходимо подвергать гидравлическим испытаниям. При подготовке к внутренней окраске эксплуатирующийся резервуар должен быть освобожден от продукта и зачищен.

7.5. Поверхность подготавливают непосредственно перед окраской, при этом осуществляют механическую очистку от продуктов коррозии, обезжиривание, дополнительную обработку модификаторами при наличии плотно сцепленной ржавчины с поверхностью металла.

Работы по подготовке поверхностей необходимо выполнять в соответствии с ГОСТ 9.402-80. Состояние поверхности должно быть проверено комиссией и оформлено актом скрытых работ.

На подготовленную поверхность наносят покрытие, причем каждый последующий слой покрытия допускается наносить только после технологической выдержки предыдущего слоя.

7.6. Работы по защите резервуаров от коррозии должны выполняться бригадами, укомплектованными специалистами, которые имеют соответствующую квалификацию. При этом работы должны проводиться с соблюдением требований правил техники безопасности и пожарной безопасности. Бригады должны быть оснащены соответствующим оборудованием и механизмами.

7.7. Ответственность за организацию и проведение окрасочных работ возлагается на главного инженера предприятия.

7.8. Перед началом работ необходимо:

подготовить и проверить все оборудование для очистки поверхности и нанесения модификаторов ржавчины и эмали;

установить леса на определенную высоту;

смонтировать вентиляцию при защите внутренней поверхности резервуара и при необходимости вырезать монтажное окно в нижнем поясе для внесения в резервуар оборудования и лесов;

использовать освещение во взрывозащищенном исполнении при проведении работ в ночное время;

оборудовать открытую площадку с навесом для проведения подготовительной работы и приготовления лакокрасочных составов вблизи окрашиваемого резервуара.

7.9. Ремонт антикоррозионной защиты металлических резервуаров, предназначенных для хранения мазута, отбензиненной нефти и другого жидкого топлива, выполняется после очистки от остатков нанесенного ранее защитного покрытия, окалины и продуктов коррозии, а также обезжиривания. Поверхность должна быть огрунтована в один слой грунтом ВЛ-02 (ГОСТ 12707-77) и покрыта четырьмя слоями эмали ВЛ-515 (ТУ 6-10-1052-75) или эпоксидной шпатлевкой ЭП-00-10 (ГОСТ 10277-90) в пять слоев.

7.10. Для нанесения защитного покрытия на основе эпоксидной шпатлевки ЭП-00-10 готовятся следующие составы (мас. ч.):

грунтовочный состав:

шпатлевка ЭП-00-10 (ГОСТ 10277-90) - 100;

отвердитель № 1 (СТУ 12-10242-90) - 8,5;

растворитель Р-40 (ВТУ УХП 86-59) - 45.

Покровный состав:

шпатлевка ЭП-00-10 - 100;

отвердитель № 1 - 8,5;

растворитель Р-40 - 35.

Шпатлевочный густовязкий состав:

шпатлевка ЭП-00-10 - 100;

отвердитель № 1 - 8,5;

хризотиловый асбест № 7 (ГОСТ 12671-81) - 5 - 7.

Перед нанесением покрытия металлическая поверхность должна быть очищена от окалины и ржавчины, жировых и других загрязнений. Очистка поверхности производится методом пескоструйной обработки с применением стального песка.

7.11. После пескоструйной обработки поверхность должна быть очищена от пыли с помощью пылесоса, а затем обезжирена путем протирки чистыми кистями или ветошью, смоченными растворителями (ацетоном, бензином БР-1, уайт-спиритом).

7.12. На подготовленную зачищенную поверхность краскораспылителем или кистью наносят грунтовочный слой с последующей сушкой его в течение 20 - 24 ч при температуре не ниже 18 - 20 °С.

Толщина грунтовочного слоя должна составлять 30 - 50 мкм.

7.13. На загрунтованную и высушенную поверхность наносят требуемое проектом количество покровных слоев с промежуточной сушкой каждого слоя в течение 20 - 24 ч при температуре 18 - 20 °С.

7.14. Для нанесения защитного покрытия на основе эмали ВЛ-515 используются следующие материалы: эмаль ВЛ-515 (ТУ 6-10-1052-75); растворитель Р-60 (ТУ 6-10-1256-72); спирт этиловый (ГОСТ 5962-67); этилцеллозольв (ГОСТ 8313-88); бензин БР-1 (ТУ 38-401-67-108-92).

7.15. Рабочий состав эмали ВЛ-515 приготавливают в отдельном помещении при температуре воздуха 18 - 23 °С.

Необходимая вязкость эмали достигается разбавлением ее растворителем Р-60. Растворитель и эмаль не должны содержать влаги, так как при ее наличии лакокрасочная пленка после высыхания белеет.

7.16. Расход материалов на 1 м2 поверхности при нанесении покрытия на основе эмали ВЛ-515 в шесть слоев краскораспылителем приведен в табл. 7.

Расход материалов на 1 м2 поверхности

|

Расход материала, кг/м2 |

|

|

Эмаль ВЛ-515 |

0,96 |

|

Этиловый спирт (технический) |

0,8 |

|

Этилцеллозольв |

0,114 |

|

Бензин БР-1 |

0,33 |

|

Примечание. Рабочая вязкость эмали 24 - 27 с Ст по вискозиметру ВЗ-4 при температуре 20 - 23 °С. |

|

Каждый слой покрытия сушат при температуре не ниже 18 °С в течение 24 ч.

7.17. После нанесения последнего слоя эмали покрытие выдерживают при температуре не ниже 18 °С в течение 7 сут.

7.18. Для защиты баков-аккумуляторов от коррозии применяются следующие материалы и способы:

герметизирующие жидкости АГ-4 и АГ-44 (ТУ 26-02-592-83), обеспечивающие одновременную защиту от коррозии и аэрации;

защитное покрытие внутренней поверхности баков - цинкосиликатная краска ВЖС-41 (ТУ 6-10-1481-78), дополненная для защиты от аэрации паровой подушкой.

7.19. От коррозии должны быть защищены все поверхности баков-аккумуляторов, в том числе днище, кровля и центральные опорные стойки.

7.20. Допускается не осуществлять противокоррозионную защиту кровли и днища при использовании герметизирующих жидкостей.

7.21. Защита от коррозии действующих баков с ранее выполненной защитой может проводиться только при глубине коррозионных язв на металле не более 20 % проектной толщины стенок бака.

7.22. При большей глубине коррозионных язв бак перед проведением противокоррозионных работ должен быть отремонтирован.

7.23. При применении герметизирующей жидкости бак-аккумулятор должен быть дополнительно оборудован устройством, предупреждающим попадание герметика в трубопроводы после бака и в тепловую сеть в результате недопустимого снижения уровня воды, переливным устройством, исключающим сброс герметика в дренаж при переполнении бака, системами автоматического и механического контроля за уровнем воды в баке.

7.24. Перед загрузкой герметика должна быть проведена подготовка внутренней поверхности стен и днища бака:

для новых баков, не находящихся в эксплуатации, - промывка горячей водой и сушка горячим воздухом;

для находящихся в эксплуатации баков без покрытия или с остатками краски ВЖС-41, алюминиевого металлизационного покрытия или других защитных материалов - очистка механическим путем коррозионных отложений или отстающих слоев покрытия с последующей промывкой и сушкой;

для баков, находящихся в эксплуатации с герметиком, полное удаление со стен старого слоя герметика не обязательно, если его толщина вместе с другими отложениями не более 20 мм. В этом случае производится только промывка стен и полное удаление остатков герметика со дна, если он первоначально заливался на дно.

7.25. Катодную защиту допускается применять вместо герметизирующих жидкостей для новых и находившихся в эксплуатации баков объемом до 10 тыс. м3 с глубиной отдельных коррозионных язв не более 20 % проектной толщины бака.

7.26. Краску ВЖС-41 для эксплуатируемых баков допускается применять при глубине коррозионных язв до 5 %. Она наносится в три слоя методом пневматического распыления, срок службы покрытия 8 - 12 лет.

7.27 В процессе эксплуатации один раз в 1-2 года требуется проведение работ по восстановлению краски на отдельных участках, где нарушается сплошность покрытия.

8. РЕМОНТ РЕЗЕРВУАРОВ

8.1. Общие сведения

8.1.1. При монтаже и эксплуатации резервуаров встречаются следующие дефекты, требующие устранения:

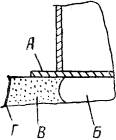

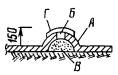

а) трещины в окрайках (окраинной части) днища по сварным соединениям и основному металлу (иногда трещины с окраек переходят на основной металл первого пояса стенки);

б) трещины в нижнем уторном уголке по сварным соединениям и основному металлу (в ряде случаев трещины с уголка переходят на основной металл первого пояса стенки);

в) трещины в сварных соединениях полотнища днища с выходом или без выхода на основной металл;

г) выпучины, вмятины и складки на днище;

д) трещины в поясах стенки по сварным соединениям и основному металлу (в основном в нижних поясах).

Наиболее часто трещины в стенке резервуара возникают в вертикальных стыках вдоль сварных соединений с выходом или без выхода на основной металл, в крестообразных стыковых соединениях, вблизи горизонтальных и вертикальных сварных соединений и поперек стыков по основному металлу. Трещины образуются также в основном металле вблизи люков-лазов, патрубков и штуцеров присоединения, трубопроводов и резервуарного оборудования и т.д.;

е) непровары, подрезы основного металла, шлаковые выключения и другие дефекты сварных соединений;

ж) негерметичность (отпотины) в сварных, клепаных соединениях и основном металле днища, стенки, кровли и понтона;

з) изменения геометрической формы верхних поясов стенки резервуара (местные выпучины, вмятины, горизонтальные гофры) и кровли резервуара повышенного давления;

и) коррозионные повреждения днища, стенки и кровли резервуара;

к) значительные деформации и разрушения отдельных несущих конструктивных элементов покрытия резервуара;

л) отрыв центральной стойки от днища резервуара;

м) отрыв от стенки резервуара опорных столиков кронштейнов;

н) деформация днища по периметру резервуара;

о) значительные равномерные и неравномерные осадки (просадки) основания;

п) потеря устойчивости обвязочного уголка в сопряжении стенок с днищем у горизонтальных резервуаров, а также потеря устойчивости элементов внутренних колец жесткости и опорных диафрагм;

р) осадка опор (фундаментов).

8.1.2. Перечисленные дефекты обусловливаются рядом причин, важнейшие из которых - амортизационный износ конструкций; хрупкость металла при низких температурах; наличие дефектов в сварных соединениях (непровары, подрезы и пр.), являющихся концентраторами напряжений; скопление большого числа сварных швов в отдельных узлах резервуара; нарушение технологии монтажа и сварки; неравномерные осадки (просадки) песчаных оснований; коррозия металла, возникающая вследствие хранения в резервуарах мазута с повышенным содержанием серы и горячей воды; нарушение требований правил технической эксплуатации резервуаров из-за повышения уровня наполнения, избыточного давления или недопустимого вакуума.

8.1.3. Работы по ремонту резервуаров производятся с соблюдением требований действующих правил техники безопасности, предусмотренных СНиП III-4-80 «Техника безопасности в строительстве».

8.2. Ремонт конструкции резервуаров

8.2.1. При ремонте оснований резервуаров следует выполнять следующие работы:

а) исправление краев песчаной подушки подбивкой гидроизолирующего грунта;

б) исправление просевших участков основания;

в) заполнение пустот под днищем в местах хлопунов;

г) ремонт всего основания (в случае выхода из строя днища);

д) исправление отмостки.

8.2.2. При ремонте оснований для подбивки, исправления песчаной подушки и заполнения пустот под днищем и в местах хлопунов применяют гидроизолирующий («черный») грунт, состоящий из супесчаного грунта и вяжущего вещества.

8.2.3. Грунт для приготовления гидроизолирующего слоя должен быть сухим (влажность около 3 %) и иметь следующий состав (по объему):

а) песок крупностью 0,1 - 2 мм - от 80 до 85 %;

б) песчаные, пылеватые и глинистые частицы крупностью менее 0,1 мм - от 40 до 15 %.

Примечания: 1. Глина с частицами размером менее 0,005 мм допускается в количестве 1,5 - 5 % - объема всего грунта.

2. Допускается содержание в песке гравия крупностью от 2 до 20 мм в количестве не более 25 % объема всего грунта.

8.2.4. В качестве вяжущего вещества для гидроизолирующего грунта применяют жидкие битумы (ГОСТ 11955-82 «Битумы нефтяные жидкие дорожные») и каменный деготь (ГОСТ 4641-80).

8.2.5. Если ремонтные работы проводят при положительной температуре наружного воздуха, то приготовленную смесь укладывают без подогрева с уплотнением пневмотрамбовками или вручную.

Если ремонт основания выполняют в зимних условиях, то «черный» грунт следует укладывать подогретым до 50 - 60 °С.

8.2.6. При недостаточно устойчивых грунтах основание резервуара рекомендуется укреплять путем устройства сплошного бетонного или бутобетонного кольца. В этом случае отсыпка откосов основания не проводится. Недопустимо замоноличивание бетоном окрайков, утора, нижней части первого пояса.

8.2.7. При значительной неравномерной осадке основания резервуар поднимают домкратами, подводят под днище по окружности стенки сборные железобетонные плиты трапециевидной формы и укладывают по ним гидроизолирующий слой.

8.2.8. При неравномерной осадке основания резервуара, превышающей допустимые значения, ремонт осуществляют путем подъема резервуара (на участке осадки) с помощью домкратов и подбивки под днище гидроизолирующего грунта.

8.2.9. Зазоры между железобетонным кольцом основания и днищем у резервуаров объемом 10000 м3 и выше устраняют путем подбивки под днище бетона марки не ниже 100.

8.2.10. Фундаменты горизонтальных резервуаров, получивших осадку в период эксплуатации, ремонтируют укладкой (подбивкой) на седло опоры бетона марки 100. Высота бетонного слоя определяется проектным уклоном резервуара.

8.2.11. Дефектные участки сварных соединений или основного металла с трещинами, расслоениями, коррозионными повреждениями и другими дефектами конструкции днища, стенки или кровли подлежат частичному или полному удалению и ремонту.

8.2.12. Размер дефектных участков, подлежащих удалению, определяют в зависимости от конкретных размеров дефекта и выбранного метода ремонта.

8.2.13. Устранение неплотностей резервуаров осуществляется с помощью сварки и эпоксидных составов.

8.2.14. Сварку при ремонте резервуаров, находящихся в эксплуатации, рекомендуется выполнять при температуре окружающего воздуха не ниже минус 10 °С.

8.2.15. Сборка, подгонка и разделка кромок под сварку ремонтируемых листов и других конструктивных элементов в зависимости от конструкции резервуара выполняются в соответствии с ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры» следующим образом:

а) сборка листов и других элементов при толщине до 5 мм выполняется внахлестку, при толщине более 5 мм - встык; размер нахлестки рекомендуется не менее 30 - 40 мм, зазор между листами не должен превышать 1 мм;

б) элементы (накладки), свариваемые внахлестку, на верхних поясах стенки устанавливаются с внутренней стороны резервуара;

в) зазор между стыкуемыми кромками листов в стыковых соединениях следует принимать не менее 1 мм и не более 2 мм;

г) в стыковых односторонних соединениях с подкладкой при зазорах между кромками более 4 мм толщина подкладки принимается равной толщине свариваемых листов;

д) элементы, соединяемые встык ручной дуговой сваркой, должны иметь разделку со скосом под углом 27 ± 3°;

е) элементы тавровых соединений (при выполнении ручной сваркой) должны иметь зазор между вертикальными и горизонтальными листами до 2 мм.

8.2.16. Расстояния между пересекающимися сварными швами элементов вставок и накладок в днище и кровле резервуара должны быть не менее 200 мм, на стенке резервуара - не менее 500 мм.

8.2.17. При сборке элементов конструкции под сварку детали соединяют посредством прихватов или с помощью стяжных приспособлений.

8.2.18. Прихватки, накладываемые для соединения собираемых деталей, размещают в местах расположения сварных швов. Размеры прихваток должны быть минимальными и легко расплавляться при наложении постоянных швов.

8.2.19. Катет сварного шва прихватки не должен превышать 6 мм, длина - 50 - 60 мм. Рекомендуемое расстояние между прихватками 400 - 500 мм.

8.2.20. Прихватки выполняют сварочными материалами, применяемыми для сварки проектных швов. Требования к качеству прихваток такие же, как и к сварочным швам. Прихватки выполняют сварщики, допущенные к сварочным работам и имеющие соответствующие удостоверения.

8.2.21. При сборке элементов конструкций, свариваемых под флюсом, порошковой проволокой или в защитном газе, прихватки выполняют электродами, предусмотренными для ручной сварки сталей, из которых выполнены элементы.

8.2.22. При наличии значительных вмятин или выпучин в кромках верхних поясов стенки, возникающих в результате недопустимого вакуума или избыточного давления, необходимо, кроме исправления вмятин (выпучин), тщательно осмотреть конструкции покрытия (щиты, фермы, прогоны и др.) и в случае наличия повреждений устранить их.

8.2.23. При выполнении сварочных работ с целью ремонта и исправления дефектных мест резервуаров должны соблюдаться следующие требования:

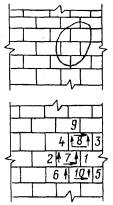

а) сварка стыковых швов окраек днища должна выполняться на соответствующей подкладке в два слоя и более с обеспечением полного провара корня шва; подкладка устанавливается на прихватках; приваривать подкладку по контуру к днищу запрещается; конец стыкового шва должен выводиться за пределы окрайка на остающийся конец подкладки длиной не менее 30 мм, который удаляют после окончания сварки кислородной резкой; места среза подкладок следует тщательно зачищать; зазор между подкладкой и кромками не должен превышать 1 мм;

б) технологические подкладки для сварки окрайков днищ должны иметь размеры: толщину 4 - 6 мм, длину более длины дефектного места на 100 - 150 мм и ширину не менее 100 мм;

в) вертикальные стыковые швы стенки резервуаров должны свариваться с двух сторон, вначале сваривают основной шов, затем подварочный. Перед сваркой подварочного шва корень основного шва очищают от шлака и зачищают до металлического блеска.

Учитывая, что при удалении дефектных участков сварного шва не всегда возможно обеспечение регламентируемых ГОСТ зазоров между стыкуемыми элементами, допускается увеличение ширины шва для стыковых соединений на 25 %.

При необходимости удаления вертикального шва по всей высоте стенки (рулонируемые резервуары) его вырезку и ремонт проводить участками, не превышающими высоту пояса;

г) вертикальные стыки поясов стенки из листов толщиной до 5 мм разрешается собирать внахлестку, сваривая их с наружной и внутренней сторон резервуара;

д) соединение листов кровли и днища резервуара должно выполняться внахлестку с наложением сварочного шва с наружной стороны (в нижнем положении).

8.2.24. Ручную сварку стыковых швов при ремонте резервуаров следует выполнять обратноступенчатым способом.

Длина ступени не должна превышать 200 - 250 мм.

Сварку основного шва выполняют в несколько слоев в зависимости от толщины металла:

|

4 - 5 |

6 - 7 |

8 - 9 |

10 - 12 |

12 - 14 |

|

|

Число слоев |

1 |

2 |

2 - 3 |

3 - 4 |

3 - 4 |

Для сварки первого слоя следует применять электроды диаметром 3 мм, для сварки остальных слоев - электроды диаметром 4 - 5 мм.

После сварки каждого слоя поверхность шва тщательно зачищают от шлака и брызг металла. Участки слоев шва с порами, раковинами и трещинами должны быть удалены и заварены вновь.

Сварку нахлесточных швов также следует проводить обратноступенчатым способом. Длина ступени не должна превышать 300 - 500 мм.

8.2.25. Механизированная сварка (автоматами и полуавтоматами) при ремонте резервуаров может применяться только при сварке днищ и швов, прикрепляющих стенку к днищу в соответствии с требованиями ГОСТ 8713-79 и ГОСТ 14771-76.

Зазоры в конструкциях, собранных под механизированную сварку (автоматами), должны быть для стыковых соединений (между кромками) от 1 до 3 мм, для тавровых соединений (между вертикальными и горизонтальными листами) не более 3 мм и для нахлесточных соединений (между листами) не более 1 мм.

8.2.26. В процессе выполнения механизированной сварки при случайном перерыве в работе сварку разрешается возобновлять после очистки концевого участка шва длиной 50 мм и кратера от шлака; этот участок и кратер следует полностью покрыть швом.

8.2.27. Наложение шва поверх прихваток допускается только после зачистки их от шлака и кромок основного металла от брызг. При этом неудовлетворительно выполненные прихватки должны быть удалены и при необходимости выполнены вновь.

8.2.28. Если в процессе сварки в сварном соединении или листе образуется новая трещина, лист следует удалить и заменить новым.

8.2.29. Дефекты в сварных соединениях должны быть устранены следующими способами:

перерывы швов и кратеров заварены;

сварные соединения с трещинами, а также непроварами и другими недопустимыми дефектами удалены на длину дефектного места плюс по 15 мм с каждой стороны и заварены вновь;

подрезы основного металла, превышающие допустимые, зачищены и заварены путем наплавки тонких валиков электродом диаметром 3 мм с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному.

Перекрывать наплавкой валика дефектные участки швов без предварительного удаления ранее выполненного дефектного шва, а также исправлять негерметичность в сварных швах путем зачеканки запрещается.

При заварке мест удаленных дефектных участков швов должно быть обеспечено перекрытие прилегающих концов основного шва.

Исправленные сварные швы должны пройти повторный контроль.

8.2.30. Эпоксидные составы при ремонте резервуаров применяют только для герметизации:

а) кровли и верхних поясов, которые имеют большое количество сквозных коррозионных повреждений;

б) сварных соединений, имеющих мелкие трещины, и участков с отпотинами в верхних поясах стенки;

в) прокорродированных участков днища и первого пояса стенки.

Герметизация дефектных мест с применением эпоксидных составов не обеспечивает прочности конструкции.

8.2.31. Герметизация дефектных мест кровли и стенки осуществляется с наружной стороны резервуара. Дефектное место должно находиться выше уровня наполнения мазута либо воды в резервуаре.

8.2.32. Герметизация мелких трещин должна осуществляться после установления границ трещин, засверловки отверстий диаметром 6 - 8 мм по концам трещин.

Во избежание образования искры засверловку трещин рекомендуется выполнять ручной дрелью. Место засверловки следует густо смазать техническим вазелином.

8.2.33. Подготовка мест для наложения герметизирующих наклеек должна осуществляться далее границ дефектного места на 40 - 80 мм с помощью безыскровых приспособлений.

8.2.34. Для ремонта резервуара рекомендуется применять эпоксидные композиции (клеи) холодного отвердения, составы которых приведены в табл. 8 и 9.

Ремонт незначительных дефектов на верхних поясах стенки, кровли и других элементах может осуществляться путем наложения металлических заплат на клею на основе эпоксидной смолы ЭП-0010.

Жизнеспособность клеевых составов при температуре 20 °С составляет 45 - 60 мин.

Составы клеевых композиций

|

Состав, мас. ч. |

||

|

Вариант I |

Вариант II |

|

|

Эпоксидная смола непластифицированная ЭД-20 |

100 |

100 |

|

Дибутилфталат (пластификатор) |

15 |

- |

|

Смола низкомолекулярная полиамидная Л-20 |

- |

50 |

|

Пудра алюминиевая (наполнитель) |

10 |

10 |

|

Полиэтиленполиамин (отвердитель) |

10 |

10 |

|

Примечание. Низкомолекулярная полиамидная смола Л-20 вводится в состав вместо полиэтиленполиамина и дибутилфталата в качестве отвердителя и одновременно пластификатора. |

||

Составы клеевых композиций

|

Состав, мас. ч. |

|||

|

Вариант I |

Вариант II |

Вариант III |

|

|

Эпоксидная смола ЭП-0010 |

100 |

100 |

100 |

|

Полиэтиленполиамин (отвердитель) |

10 |

10 |

8 |

|

Асбест хризотиловый |

15 |

- |

10 |

|

Цинковый порошок |

- |

20 |

10 |

8.2.35. Отдельные мелкие трещины, отверстия и отпотины на стенке и кровле допускается ликвидировать эпоксидным составом без применения армирующего материала. При этом дефектное место и поверхность вокруг него должны быть покрыты ровным слоем клея. Толщина клеевого состава должна быть около 0,15 мм.

8.2.36. Крупные дефектные места ремонтируют эпоксидными составами с укладкой не менее двух слоев армирующей ткани - стеклоткани, бязи и др.

Зачищенное место покрывают слоем клея, укладывают армирующий слой и покрывают его слоем клея, затем укладывают следующий армирующий слой, который также покрывают слоем клея. Каждый армирующий слой должен перекрывать края дефектного листа и ранее уложенного армирующего слоя на 20 - 30 мм. На верхний армирующий слой наносят слой эпоксидного клеевого состава с последующим лакокрасочным покрытием.

8.2.37. Отдельные раковины, свищи и другие дефекты предварительно шпатлюют основным покрытием следующего состава (маc. ч.):

шпатлевка ЭП-0010 - 100;

отвердитель - гексаметилендиамин - 8,5;

наполнитель - пудра алюминиевая - 100.

Приготавливать состав рекомендуется следующим образом: в шпатлевку ЭП-0010 добавляют отвердитель и тщательно перемешивают до образования однородной массы, затем добавляют сухой наполнитель до образования тестообразной массы, удобной для нанесения шпателем. Жизнеспособность состава - 1 - 1,5 ч.

8.2.38. На загрунтованную поверхность наносят разливом и разравнивают слой покрывного состава толщиной до 2 мм, на который накладывают армирующий слой, и укатывают перфорированным металлическим катком для пропитки слоя и удаления воздушных пузырей.

Следующие армирующие слои накладывают после отвердения предыдущих слоев (не ранее чем через 24 ч) при температуре 18 °С в указанной последовательности.

8.2.39. На верхний армирующий слой наносят краскопультом лакокрасочное покрытие (грунтовка по ГОСТ 9070-75).

8.2.40. Контроль качества осуществляют визуальным осмотром и с помощью электрического дефектоскопа ЭД-4.

8.2.41. Испытание и ввод в эксплуатацию отремонтированного резервуара должны осуществляться не ранее семи суток после окончания ремонта.

8.2.42. Качество ремонтных работ с применением эпоксидных составов обеспечивается постоянным и строгим пооперационным контролем всего технологического процесса.

8.3. Усиление стенок мазутных резервуаров